1. 서 론

벌크 비정질 합금(bulk metallic glass, BMG)은 기존의 금속재료와 비교하여 높은 강도 및 넓은 탄성한계(elastic limit)를 지니고 있으나, 일반적인 벌크 비정질 합금은 상온 변형시 전단응력이 일부의 영역에 집중되어, 소성변형 없이 급작스러운 파괴가 일어나는 단점을 가지고 있다[1]. 이러한 제한된 소성변형을 증가시키기 위해서, 비정질 합금 기지에 제 2상을 균일하게 분산시켜 전단응력의 집중을 억제하고, 이로 인해 국부적인 영역에서의 변형을 방지함으로써 많은 수의 전단 띠를 형성하면서 넓은 범위에서 소성변형이 일어날 수 있는 비정질 기지 복합재에 관한 연구가 이루어지고 있다 [2].

비정질 복합재의 제조는 일반적으로 두 가지 방법으로 연구가 되어왔는데, 첫 번째 방법은 응고 과정동안 벌크비정질 기지에 in-situ 방법으로 제 2상을 형성하는 방법이다 [3-5]. In-situ 방법으로 형성된 제 2상과 비정질 복합재의 기지가 우수한 계면 특성을 갖는 경우, 제 2상이 전단 띠의 생성처로 작용하면서 전단 띠의 전파를 방해하고, 기지와 제 2상간의 계면에서의 균열의 발생 및 전파를 억제하여 급작스러운 파괴를 제어하여 소성 변형이 증가되게 된다. 응고시 기지 조성과 냉각속도의 적절한 제어에 의해 비정질 기지 내에 in-situ로 제 2상이 형성된 비정질 기지 복합재를 제조할 수 있다 [6]. 이렇게 제조된 비정질 복합재는 향상된 파괴 인성값과 소성 변형을 나타내지만, 비정질을 형성하기 위해 냉각속도가 제한되어 시편의 크기가 제한되고, 응고시 다른 공정 변수를 임의로 제어하기 힘든 단점이 있다. 두 번째 방법은 비정질 기지 내에 제 2상을 강화재로 첨가하여 ex-situ 방법으로 비정질 기지 복합재를 제조하는 방법이다. 제 2상으로 첨가되는 강화재로는 세라믹 입자(WC, SiC, TiC 등)와 융점이 높은 금속 입자(Ta, W 등)가 사용되어 왔으며, 이러한 강화재가 첨가된 벌크 비정질 합금의 경우 연신율의 증가와 더불어 파괴 인성의 향상을 가져왔다 [7-8]. 일반적으로 주조법에 의해 제조되는 ex-situ 복합재의 경우 응고 과정동안 용탕과 강화재 사이의 계면에서 화학적 반응이 발생하게 되고, 이는 용탕과 강화재의 계면에서 일부 조성의 변화를 일으키게 된다. 벌크 비정질 합금은 비교적 낮은 융점을 가지므로 강화재와의 계면 반응을 최소화할 수 있지만, 계면에서의 일부 반응은 기지의 비정질 형성능에 영향을 미칠 수 있으므로 계면 반응을 제어하는 것이 필요하고, 용탕내의 강화재의 균일한 분산이 이루어지도록 공정변수를 제어하는 것이 중요하다.

최근에는 분말야금법을 이용하여 벌크 비정질 기지 복합재를 제조하고 그 특성을 분석하는 연구가 진행되고 있다 [9-10]. 비정질 분말과 제 2상의 분말을 혼합한 후 소결하여 비정질 기지 복합재를 제조하는 방법은 혼합하는 제 2상의 종류에 따라 서로 다른 특성을 가지는 복합재료를 제조할 수 있으며, 과냉각 액상영역(Supercooled liquid region)에서 비정질 소재의 Newtonian viscous flow를 이용하여 비정질 기지와 제 2상 사이의 계면 특성이 향상된 비정질 기지 복합재의 제조가 가능하다 [11-12]. 또한 기계적 합금화를 이용하여 비정질 분말과 제 2상 분말을 혼합하여 계층 구조를 가지는 복합분말을 제조한 후 성형 공정(소결, 압출 등)을 통하여 벌크 비정질 기지 복합재료를 제조하는 연구도 보고되고 있다 [13].

분말성형법 중 방전플라즈마 소결(Spark plasma sintering) 공정은 분말에 펄스 전류를 가하여 분말 자체에서 발생하는 주울 열(Joule heating)과 방전에 의해 소결이 이루어지고, 소결 공정 중에 발생하는 방전플라즈마에 의해 분말표면의 산화층이나 불순물이 제거되는 청정효과가 있는 것으로 알려져 있다 [14]. 이러한 방전플라즈마 소결법은 기존의 열간가압 소결법(Hot pressing)에 비해 소결시간이 상대적으로 짧아서 비정질 합금의 소결에 적용하는 경우 결정상의 생성 및 성장을 억제할 수 있으므로 벌크 비정질 합금의 제조 공정에 최근에 많이 활용되고 있다 [14-15].

최근 연구에 따르면 주조 공정에 의한 벌크 비정질 기지 복합소재에 Ta이 제 2상으로 ex-situ 방법에 의해 첨가된 경우, 소성 변형 영역이 향상된 것으로 보고되었다 [16]. 따라서 본 연구에서는 Ta 분말을 제 2상으로 첨가하여 벌크 비정질 기지 복합소재를 제조하고, Ta 분말의 첨가 및 분율이 미세조직 및 소성 변형에 미치는 영향을 고찰하고자 하였다.

2. 실험 방법

본 연구에서는 Cu, Ni, Zr, Ti 원소(순도 99.9% 이상)들을 Ar(순도 99.999%) 분위기 하에서 플라즈마 용해 장비를 이용하여 Cu54Ni6Zr22Ti18(at%) 조성의 모합금을 제조하였으며, 제조된 모합금은 유도용해로에서 재용해 후 가스분무(분무압력: 7 MPa)하여 비정질 분말을 제조하였다. 제조된 Cu54Ni6Zr22Ti18 비정질 분말을 분급하여 46~63 μm 크기를 가지는 비정질 분말을 사용하였으며, Ta 분말(순도 99.97%)은 20 μm 이하의 크기를 가지는 상용 분말을 사용하였다. 비정질 분말과 Ta 분말을 혼합하기 위해 유성 볼밀링 장비(Planetary ball-mill, Pulverisette 5, FRITSCH)를 이용하였으며, Ta 분말과 Cu54Ni6Zr22Ti18 비정질 분말을 1:9. 2:8, 3:7, 4:6, 5:5의 무게 분율로 균일하게 혼합하였다. 효율적인 분말 혼합을 위해 직경 5 mm의 스테인리스볼을 사용하였으며, 볼과 원료 분말의 장입비는 7.5:1, 밀링 속도는 150 rpm, 그리고 기계적 합금화가 아닌 단순 혼합을 위해 30분의 짧은 시간을 유지하였다.

혼합된 분말은 방전플라즈마 소결 장비(SPS, Dr. SINTER SPS1050, Sumitomo)를 이용하여 벌크 비정질 복합재로 소결하였다. 소결 공정은 직경 13 mm의 초경 몰드에 혼합한 분말을 충진하고, 챔버 내에 장입한 후 진공 분위기(5 × 10-2 Torr)에서 600MPa의 압력을 가하여 상온에서 결정화 온도(Tx, crystallization temperature) 직전까지 40K/min의 속도로 승온하여 진행하였다. 본 연구에서는 비정질 소재의 초소성 특성을 이용하여 방전플라즈마 소결시 과냉각 액상영역에서의 Z-position 변화 값을 측정하여 비정질 기지 복합재를 제조하였다. 그림 1에 나타낸 것과 같이 소결시 온도가 비정질 분말의 과냉각 액상영역의 시작 온도인 유리전이온도(Tg, glass transition temperature)에 도달하면 비정질 분말의 초소성 특성으로 인해 Z-position 값이 변화하게 되고, 온도가 증가하여 결정화 온도에 근접하게 되면 Z-position의 변화가 없게 되므로, 이러한 특성을 이용하여 Z-position의 변화가 없게 되는 시점까지 소결을 진행한 후 공냉하여 직경 13 mm, 두께 6 mm를 가진 디스크 형태의 벌크 비정질 복합재를 제조하였다.

제조된 벌크 비정질 복합재의 미세조직을 관찰하기 위해서는 광학현미경(OM, GX41, Olympus)과 주사전자현미경(SEM, MIRA LMH, TESCAN)을 사용하였으며, 복합재의 상분석은 X-선 회절기(XRD, MiniFlex600, Rigaku)를 이용하였다. 비정질 복합재의 유리전이온도, 결정화 온도, 결정화 엔탈피(crystallization enthalpy, ΔH)의 측정은 시차 열분석기(DSC, DSC8000, PerkinElmer)를 이용하였으며, 373~873K의 범위에서 40K/min의 속도로 승온하면서 측정하였다. 압축강도는 만능시험기(UTM, AG-X, SHIMADZU)를 이용하여 상온에서 1 × 10-4s-1의 변형속도로 측정하였으며, 압축강도 시험 후 시편의 파단면은 주사전자현미경을 이용하여 관찰하였다. 또한 제 2상에 분포에 따른 전단 띠(shear band)와 시편의 변형 거동을 관찰하기 위해 비정질복합재 시편에 압축하중을 가하다가 항복점 이후 하중을 제거한 후에 표면의 미세조직을 주사전자현미경을 이용하여 관찰하였다.

3. 실험 결과

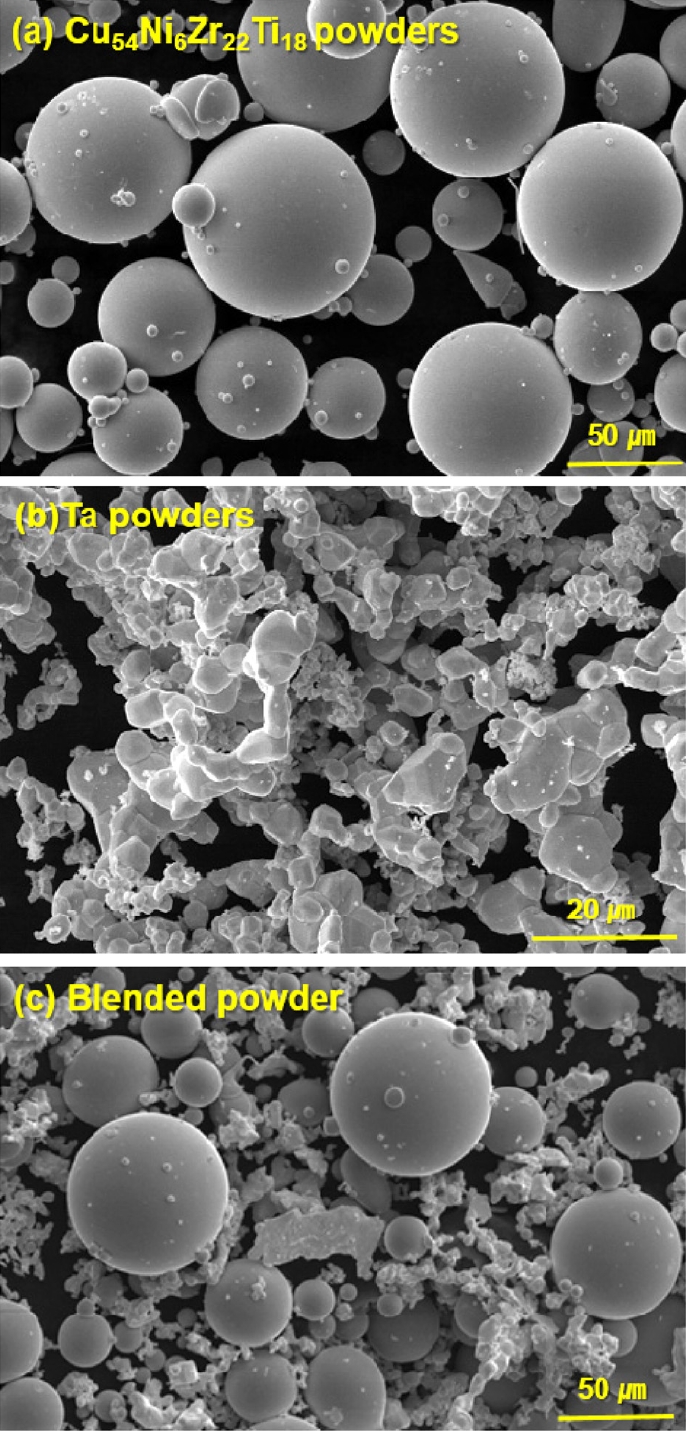

그림 2는 가스분무에 의해 제조된 Cu54Ni6Zr22Ti18 비정질 분말과 Ta 분말 그리고 두 분말의 혼합 분말의 형태를 보여주고 있다. 비정질 분말은 구형의 형상을 띠고 있으며, 분말 주변에서는 작은 위성 분말들을 관찰할 수 있다. Ta 분말은 가스분무에 의해 제조된 비정질 분말과 달리 작은 입자들이 응집되어 집합체로 되어있는 불규칙한 형태를 보여주고 있다. 혼합된 분말의 경우는 기계적 합금화가 일어나지 않고 원래의 형태를 유지하면서 균일하게 혼합되어 있는 형태를 보여주고 있다. 가스분무법에 의해 제조된 Cu54Ni6Zr22Ti18 분말은 XRD 분석 결과로부터 전부 비정질 상이 형성되었음을 확인하였고, 열분석 결과로부터 Cu54Ni6Zr22Ti18 비정질 분말의 유리천이 온도(Tg), 결정화 온도(Tx), 결정화 엔탈피(ΔH)는 각각 716K, 767K, 60.3 J/g 임을 확인하였다.

그림 3은 방전플라즈마 소결법에 의해 제조된 Ta(10, 20, 30, 40, 50 wt%)을 포함하는 Cu54Ni6Zr22Ti18 벌크 비정질 복합재의 미세조직 사진을 보여주고 있다. 제 2상인 Ta 상이 Cu54Ni6Zr22Ti18 비정질 기지에 균일하게 분포되어 있으며, 계면의 경우 결함이나 기공 등이 없는 건전한 미세조직을 보여주고 있다. 이러한 건전하고 치밀한 미세조직은 방전플라즈마 소결시 과냉각 액상영역에서 비정질 분말의 점성유동과 Ta 분말의 낮은 응력에 의한 소성변형에 기인하는 것으로 판단된다. Ta 상의 분율이 증가함에 따라 Cu계 비정질 기지는 원래의 구형의 형태에 가까운 형상을 유지하고 있는 것을 보여주고 있으며, 이러한 이유는 주어진 소결조건에서 Ta 상의 변형률이 Cu계 비정질 상보다 상대적으로 크기 때문인 것으로 판단된다. 비정질 기지 복합재의 기계적 특성은 제 2상의 크기, 분포, 특성, 분율 등에 영향을 받는 것으로 알려져 있다. 제 2상이 비정질 기지내에 균일하게 분포되는 경우 전단 띠의 생성처 역할을 함과 동시에 전단 띠의 전파를 방해하게 되고, 연성인 제 2상의 분율이 높을수록 복합재의 연성이 증가하게 된다 [17-18].

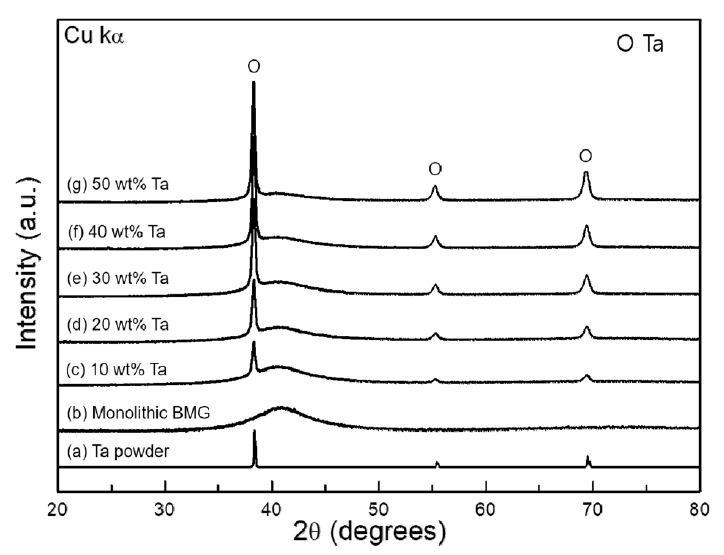

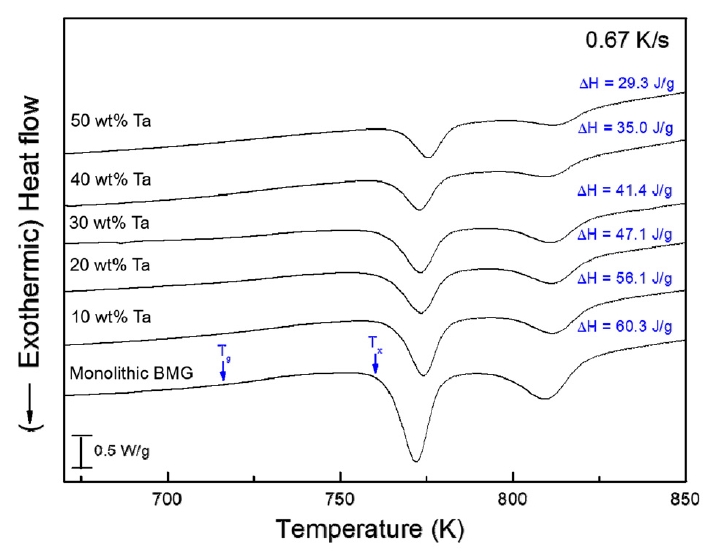

그림 4는 방전플라즈마 소결에 의해 제조된 벌크 비정질기지 복합재의 X-선 회절분석 결과를 나타내고 있다. Cu계 비정질 합금에서 얻어진 X-선 회절도형은 비정질상에서 나타나는 전형적인 브로드한 피크의 형태를 보여주고 있고, 결정상으로 유추되는 다른 피크는 관찰되지 않았다. 벌크 비정질 기지 복합재의 경우는 비정질 상의 브로드한 피크위에 Ta 결정상의 피크가 겹쳐서 나타나는 것을 볼 수 있다. 결정상의 피크는 Ta 상을 나타내는 피크만 관찰할 수 있었고, 이로부터 방전플라즈마 소결 공정 시 비정질상의 결정화 없이 벌크 비정질 복합재가 제조된 것을 알 수 있다. 그림 5는 제조된 벌크 비정질 복합재를 0.67K/s의 승온 속도에서 얻어진 시차열분석 결과로서, 유리전이에 의한 흡열반응과 결정화에 의한 두 개의 발열 반응을 나타내고 있다. Ta 상을 함유한 비정질 복합재의 유리전이 온도(Tg)와 결정화 온도(Tx)는 Cu계 벌크 비정질 합금과 유사한 값을 가지며, 동일한 열적 거동을 나타내고 있다. 또한 50 wt% Ta을 함유한 비정질 복합재의 경우 결정화 엔탈피(ΔH)는 약 29.3 J/g으로 Cu계 벌크 비정질 합금의 경우의 결정화 엔탈피(ΔH)인 60.3 J/g의 약 50%를 나타내고 있다. 이는 방전플라즈마 소결 공정동안 비정질 상의 결정화 과정없이 벌크 비정질 복합재료가 성공적으로 제조되었음을 나타낸다. 이러한 결과로부터 과냉각 액상영역의 점성유동시 변화하는 Z-position을 이용한 방전플라즈마 소결 공정이 비정질 기지 복합재 제조의 적합한 공정임을 알 수 있으며, 결정화에 의한 결정상의 생성 및 성장을 효과적으로 억제할 수 있음을 알 수 있다.

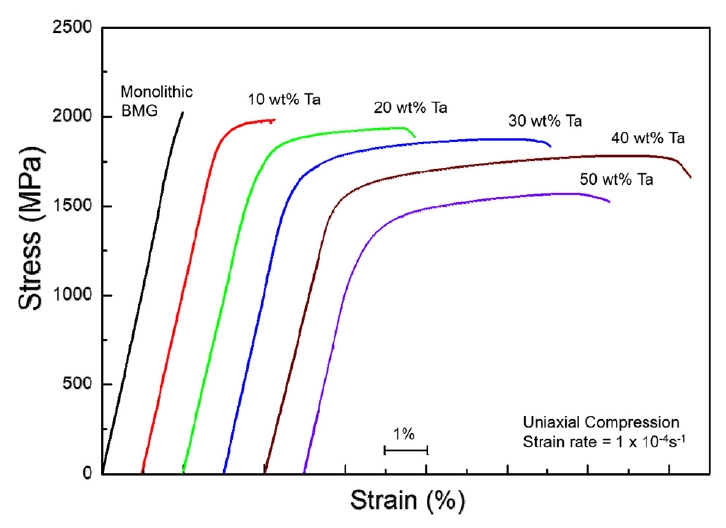

그림 6은 Ta(10, 20, 30, 40, 50 wt%)을 함유한 Cu계 벌크 비정질 복합재(2 × 2 × 4 mm)의 압축 응력하에서 얻어진 응력-변형률 곡선을 보여주고 있다. Cu계 벌크 비정질 합금의 경우 주조 공정에 의해 제조된 동일 조성의 비정질 합금과 유사한 강도(1990 MPa)를 나타내고 있지만, 소성변형 영역은 관찰되지 않았다. 반면, Cu계 벌크 비정질 복합재의 경우 항복 현상과 함께 소성 변형 영역을 관찰할 수 있고, Ta의 함량이 증가함에 따라 강도는 다소 감소하지만 소성 변형은 증가하였다. 표 1은 Ta을 함유한 Cu54Ni6Zr22Ti18 벌크 비정질 복합재의 압축 강도 시험 결과를 보여주고 있다. 40 wt% Ta을 함유한 Cu54Ni6Zr22Ti18 벌크 비정질 복합재의 경우 최대 압축강도는 1770 MPa, 총 압축 변형량은 10.2%, 소성 변형량은 8.7%로 측정되었다. 이로부터 항복현상 후 일어나는 소성변형 영역의 증가는 Cu계 비정질 기지 내의 제 2상인 Ta 상이 전단 띠의 생성처 역할을 함과 동시에 전단 띠의 전파를 방해하는 역할을 하는 것과 관련된 것으로 판단되고, 이는 기존의 보고된 분말성형법으로 제조된 벌크 비정질 기지 복합재에 비해 소성능이 상당히 증가한 것을 보여준다 [19-20].

4. 고 찰

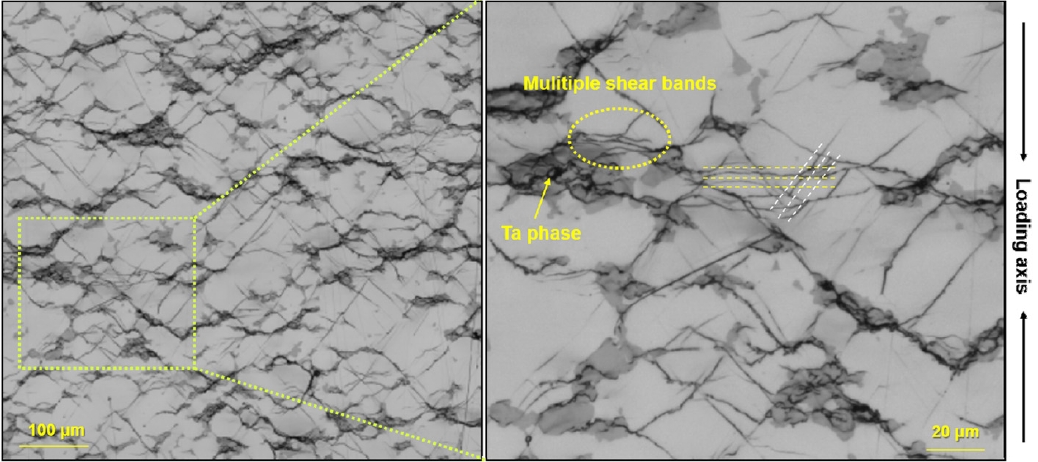

Cu계 벌크 비정질 복합재의 항복현상 후의 소성변형 거동에 미치는 Ta 상의 효과를 알아보기 위해서 벌크 비정질 복합재 시편에 압축하중을 가하다가 항복점을 지나 파괴가 일어나기 직전에 하중을 제거한 후 시편의 표면에 생성된 전단 띠를 관찰하였다. 그림 7은 30 wt% Ta을 함유한 Cu54Ni6Zr22Ti18 벌크 비정질 복합재 표면의 미세조직을 보여주고 있으며, 비정질 기지와 Ta 상과의 계면에서 다중의 전단 띠가 형성된 것을 관찰할 수 있다. Ta 상 근처에서 압축 방향에 수직한 방향으로 형성된 1차(primary) 전단띠와, 압축 방향에 45도 방향으로 형성된 2차(secondary) 전단 띠를 관찰할 수 있으며, 일부의 경우 두 종류의 전단띠가 서로 교차하는 것을 보여주고 있다. 제 2상이 첨가된 비정질 기지 복합재의 경우 압축 하중이 가해지면 서로 물성이 다른 비정질 기지와 제 2상 사이에서 변형장(strain field) 및 응력장(stress field)의 형성으로 인해 응력이 집중된 영역이 발생하고, 이러한 영역은 전단 띠의 생성처의 역할을 하는 것으로 알려져 있다 [21-22]. 그러므로 압축응력이 가해지는 경우 비정질 기지와 제 2상인 Ta 상 사이의 응력 차이에 의해 두 상 사이의 계면에 응력이 집중되는 영역이 형성되어 이 영역으로부터 전단 띠가 발생하게 되고, 이러한 전단 띠는 기지 내부를 통해서 이동하다가 또 다른 Ta 상을 만나거나 다른 전단 띠를 만나는 경우 전파가 억제되는 것으로 판단된다. 벌크 비정질 기지복합재의 경우 다중의 전단 띠의 형성은 전단 띠의 상호작용을 촉진시키고, 1차(primary) 전단 띠의 존재와 제 2상에 의해 발생하는 불균일한(heterogeneous) 응력 분포는 최대 전단 응력 평면에 형성된 2차(secondary) 전단 띠의 이동을 방해할 수 있는 것으로 알려져 있다 [23]. 이러한 제 2 상은 주 전단 띠의 이동을 방해하는 효과(blocking effect)를 가지고 있어 전단 띠의 빠른 전파에 의한 조기의 파단을 방지할 수 있다 [24,25]. 또한, 그림 7의 미세조직에서 Ta 상의 형태가 심하게 변형된 것을 관찰할 수 있는데, 이는 응력이 상대적으로 Ta 상에 많이 집중되어 발생한 것으로 판단된다. 일반적으로 비정질 합금의 경우 일축응력 하에서 변형되는 경우 가공 경화능(strain hardening ability)이 제한되므로 낮은 소성변형 영역을 가지고, 전단띠 내부에서 소성변형이 일어나더라도 전체적인 전단 띠의 수가 많지 않으므로 압축응력 하에서 전체적인 소성 변형은 극히 제한적으로 일어나게 된다. 반면 그림 6에서 보여주는 것처럼 Ta이 제 2상으로 첨가된 비정질 기지 복합재의 경우는 소성 변형이 진행되는 동안 가공경화가 일어나는 것을 관찰할 수 있는데 이는 가해지는 응력이 Ta 상에 집중되고, 그림 7에서 보는 것처럼 Ta 상이 변형되면서 가공경화가 발생한 것으로 판단된다.

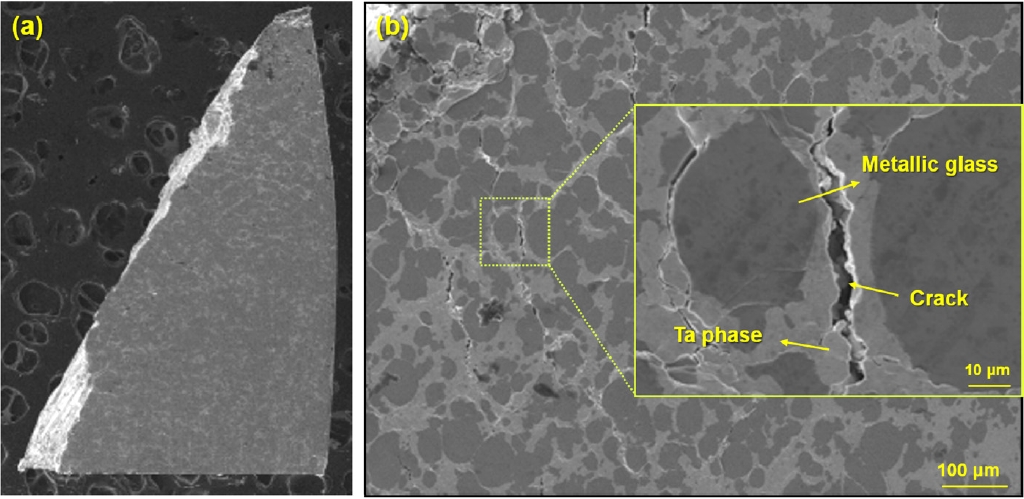

그림 8은 40 wt% Ta을 함유한 Cu54Ni6Zr22Ti18 벌크 비정질 복합재의 파단 시편의 형상과 파단 시편 표면의 미세조직을 보여주고 있다. 그림 8(a)의 파단 시편은 최대 전단방향과 평행한 축을 따라 약 42° 기울기를 가지고 파괴가 이루어지고 있음을 보여주고 있다. 또한 압축 시험시 가해지는 응력에 의해 시편의 변형(buckling)이 일어난 것을 관찰할 수 있고, 이는 벌크 비정질 복합재에서 시편 전체의 변형률에 영향을 줄 수 있는 정도의 소성 변형이 일어났음을 보여준다. 그림 8(b)는 파단 시편의 미세조직을 나타내고 있으며, Ta 상을 따라서 균열(crack)이 발생한 것을 보여주고 있으며, 이는 전단응력이 Ta 상에 집중되어 Ta 상을 따라 균열이 발생하여 파단이 일어난 것으로 판단된다. 균열이 비정질 기지상과 Ta 상의 계면이 아닌 Ta상에서 발생한 결과는 방전 플라즈마 소결 공정에 의해 비정질 상의 점성유동에 의한 초소성 변형과 Ta 상의 변형에 의해 상간계면 안정성이 우수한 비정질 기지 복합재가 제조되었음을 보여준다. 그림 6의 응력-변형률 곡선에서 50 wt% Ta을 함유한 Cu54Ni6Zr22Ti18 비정질 복합재의 경우 최대 압축강도와 소성 변형 영역은 1590 MPa과 5.7%로 40 wt% Ta을 함유한 비정질 복합재와 비교하여 상대적으로 낮은 값을 보여주고 있는데, 이는 비정질 기지와 비교하여 상대적으로 낮은 강도의 Ta 함량 증가와 더불어 전단응력의 Ta 상 집중에 의한 Ta 상에서의 파단에 의한 결과로 판단되어진다. 또한 Ta의 압축응력 하에서의 파괴강도(~350 MPa)를 고려하면 본 연구에서 제조된 Ta을 함유한 Cu54Ni6Zr22Ti18 비정질 복합재의 강도는 일반적인 복합재의 혼합법칙(rule of mixture)에 의해 예측된 강도에 비해 상대적으로 높은 강도 값을 가짐을 알 수 있다.

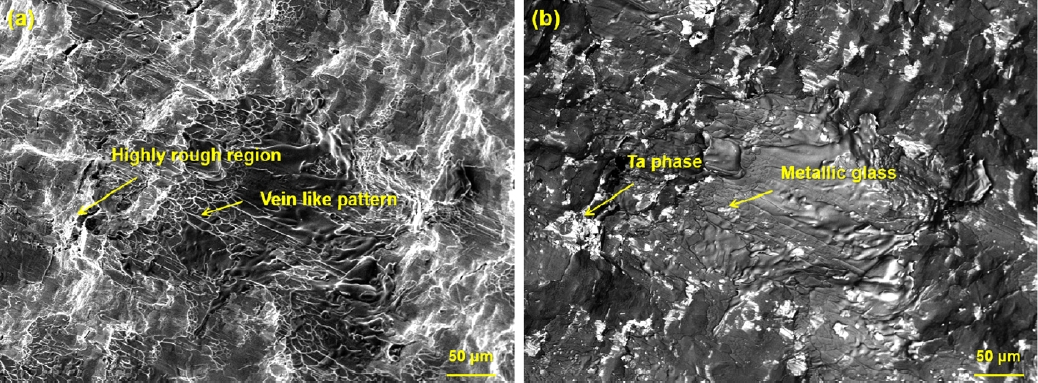

그림 9는 40 wt% Ta 상을 함유한 Cu54Ni6Zr22Ti18 벌크 비정질 복합재의 파단 후 파단면의 미세조직(fracture surface)을 보여주고 있으며, vein-like pattern과 highly rough region이 혼합된 파단 형상을 관찰할 수 있다. 비정질 기지 영역에서는 비정질 합금의 전형적인 파단 형상인 vein-like pattern을 관찰할 수 있으며, 이러한 vein-like pattern은 변형이 일어날 때 전단 띠의 빠른 전파에 의해 국부적인 열의 발생과 불균일한 점성 유동이 일어나면서 형성되는 것으로 보고되고 있다 [26]. 반면 Ta 상 영역에서는 highly rough region의 파단면을 관찰할 수 있는데 이는 비정질복합재의 경우 전단 띠와 제 2상의 상호작용에 의해 다중의 전단띠가 생성되고, 전단 띠의 빠른 전파가 억제되면서 파괴에 보다 많은 에너지를 소모하면서 파단이 일어나는 현상에 기인하는 것으로 알려져 있다 [8,27].

이상의 결과로부터 가스 분무법으로 제조된 Cu54Ni6Zr22Ti18 비정질 분말과 Ta 분말을 혼합하여 방전 플라즈마 소결법에 의해 소성 변형능이 향상된 비정질 기지 복합재를 제조할 수 있었다. 이러한 소성 변형률의 향상은 제 2상인 Ta 상과의 상호작용에 의한 다중의 전단 띠의 형성과 전단띠의 전파 억제에 의한 것으로 판단되고, 이와 더불어 과냉각 액상영역에서의 비정질 상의 점성 유동 및 Ta 상의 변형에 의한 우수한 계면 안정성과 Ta 상의 소성 변형에 기인하는 것으로 판단된다.

5. 결 론

본 연구에서는 가스분무법에 의해 제조된 Cu54Ni6Zr22Ti18 비정질 분말과 Ta 분말을 혼합하여 방전 플라즈마 소결 공정에 의해서 비정질 기지 복합재를 제조하고, 제 2상인 Ta 상의 분율이 소성 변형에 미치는 영향을 고찰하였다. 40 wt% Ta을 포함하는 Cu54Ni6Zr22Ti18 비정질 복합재의 경우 1770 MPa의 강도와 10.2%의 총 연신율을 나타내었다. 이러한 소성 변형의 증가는 기지에 균일하게 분포된 연성의 Ta 상이 전단 띠의 생성처로 작용함과 동시에 전단 띠의 이동을 효과적으로 억제하여 응력을 분산시킴으로써 넓은 범위에서 소성 변형이 일어나기 때문인 것으로 판단된다. 또한 향상된 소성 변형율은 비정질 합금의 과냉각 액상영역에서 비정질 상의 점성유동에 의한 초소성 변형과 Ta 상의 소성 변형에 의해 우수한 상간계면 안정성에도 기인하는 것으로 판단된다.