1. ņä£ ļĪĀ

ņĀĆĒāäņåī┬Ęļ¦ØĻ░äĻ░ĢņŚÉņä£, ņ┤łļ»ĖņäĖļ”Į (ultra-fine grained, UFG)ņØś ĒÄśļØ╝ņØ┤ĒŖĖņÖĆ ļéśļģĖ Ēü¼ĻĖ░ņØś ĻĄ¼ĒśĢ ņŗ£ļ®śĒāĆņØ┤ĒŖĖ ņ×ģņ×ÉļĪ£ ņØ┤ļŻ©ņ¢┤ņ¦ä UFG ļ»ĖņäĖņĪ░ņ¦üņØĆ Ļ│ĀĻ░ĆņØś ĒĢ®ĻĖłņøÉņåī ņ▓©Ļ░ĆņŚåņØ┤ Ļ░ĢļÅäļź╝ Ē¢źņāüņŗ£Ēé¼ ņłś ņ׳ļŖö ņןņĀÉņØ┤ ņ׳ļŗż. ļö░ļØ╝ņä£ UFG Ļ░Ģņ×¼ņŚÉ ļīĆĒĢ£ ļ¦ÄņØĆ ņŚ░ĻĄ¼ļōżņØ┤ ņŗżĒŚśņŗż ļśÉļŖö ĒīīņØ╝ļ¤┐ ĻĘ£ļ¬© ņäżļ╣äņŚÉņä£ ņ¦äĒ¢ēļÉśņŚłņ£╝ļ®░, ĒŖ╣Ē׳ Ļ░Ģņåīņä▒ ļ│ĆĒśĢ (severe plastic deformation, SPD)ņØä ņĀüņÜ®ĒĢśņŚ¼ ĒÄśļØ╝ņØ┤ĒŖĖ Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░ņØś ļ»ĖņäĖĒÖöņŚÉ ņ┤łņĀÉņØä ļ¦×ņČöņ¢┤ ņÖöļŗż [1-6]. Nedjad ļō▒ņØĆ [1] ļāēĻ░äņĢĢņŚ░ ļ░Å ņŗ£ĒÜ©ņ▓śļ”¼ļź╝ ņĀüņÜ®ĒĢśņŚ¼ Fe-Ni-Mn ļ¦łļĀłņØ┤ņ¦Ģ (maraging)Ļ░ĢņŚÉņä£ ņ┤łļ»ĖņäĖļ”ĮņØä ĻĄ¼ĒśäĒĢśņśĆņ£╝ļ®░, Valiev ļō▒ņØĆ [2] ņłśļ░▒ nm Ēü¼ĻĖ░ņØś Ļ▓░ņĀĢļ”ĮņØä ņĀ£ņĪ░ĒĢśĻĖ░ ņ£äĒĢ┤ ECAP (equal channel angular pressing) Ļ│ĄņĀĢņØä ņĀüņÜ®ĒĢśņśĆļŗż. ĒĢ£ĒÄĖ, Lan ļō▒ņØĆ [3] ļāēĻ░äņĢĢņŚ░ļÉ£ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖļź╝ Ēģ£ĒŹ╝ļ¦üĒĢśņŚ¼ ņ┤łļ»ĖņäĖ ĒÄśļØ╝ņØ┤ĒŖĖ Ļ▓░ņĀĢļ”ĮņØä ņĀ£ņĪ░ĒĢśņśĆļŗż. ĻĘĖļ¤¼ļéś, ņ┤łļ»ĖņäĖļ”ĮņØä Ļ░¢ļŖö ĻĖłņåŹļōż ļīĆļČĆļČäņØ┤ ļé«ņØĆ ņłśņżĆņØś ņŚ░ņŗĀņ£©ņØä ļ│┤ņśĆņ£╝ļ®░, ņØ┤ļ¤¼ĒĢ£ ņŚ░ņä▒ņØś Ļ▓░ĒĢŹņØĆ UFG Ļ░Ģņ×¼ņØś ņØæņÜ® Ļ░ĆļŖźņä▒ņØä ņĀ£ĒĢ£ĒĢśļŖö ņŻ╝ņÜö ņÜöņØĖ ņżæ ĒĢśļéśļĪ£ ņØĖņŗØļÉ£ļŗż. ļö░ļØ╝ņä£ UFG Ļ░Ģņ×¼ņŚÉņä£ņØś Ļ░ĢļÅäņÖĆ ņŚ░ņŗĀņ£©ņØś ĻĘĀĒśĢņ׳ļŖö Ļ░£ņäĀņØ┤ ņŻ╝ņÜö Ļ┤Ćņŗ¼ņé¼ ņżæ ĒĢśļéśņØ┤ļŗż.

ĻĘ╣ņĀĆņś©ļ│ĆĒśĢņØĆ UFG Ļ░Ģņ×¼ļź╝ ņĀ£ņĪ░ĒĢśĻĖ░ ņ£äĒĢ£ ĒÜ©Ļ│╝ņĀüņØĖ ļ░®ļ▓ĢņØ┤ļŗż [7-9]. ĻĘ╣ņĀĆņś©ļ│ĆĒśĢ ņżæ ļÅÖņĀüĒÜīļ│ĄņØś ņ¢ĄņĀ£ļŖö ļ│ĆĒśĢņŚÉ ņØśĒĢ┤ ņāØņä▒ļÉ£ Ļ│Āļ░ĆļÅäņØś Ļ▓░ĒĢ©ļōżņØä ļ│┤ņĪ┤ĒĢśļŖö ĒÜ©Ļ│╝ļź╝ Ļ░Ćņ¦Ćļ®░, ņØ┤ Ļ▓░ĒĢ©ļōżņØĆ ĒøäņåŹ ņŚ┤ņ▓śļ”¼ņŚÉņä£ Ļ░ĢļĀźĒĢ£ ņ×¼Ļ▓░ņĀĢ ņé¼ņØ┤ĒŖĖļĪ£ņä£ ņ×æņÜ®ĒĢĀ ņłś ņ׳ļŗż. ļö░ļØ╝ņä£ ĻĘ╣ņĀĆņś©ļ│ĆĒśĢņØĆ ņāüņś© ļśÉļŖö Ļ│Āņś©ņŚÉņä£ņØś Ļ░Ģņåīņä▒ Ļ░ĆĻ│ĄĻ│╝ ļ╣äĻĄÉĒĢ┤ ļåÆņØĆ ĻĄ¼ļÅÖļĀźņØä Ļ░Ćņ¦Ćļ®░, ņ┤łļ»ĖņäĖļ”ĮņØä ņ¢╗ĻĖ░ ņ£äĒĢ┤ ņÜöĻĄ¼ļÉśļŖö ņåīņä▒ ļ│ĆĒśĢļ¤ēņØ┤ ņ×æļŗż. Wang ļō▒ņØĆ [8] ĻĘ╣ņĀĆņś©ņĢĢņŚ░Ļ│╝ flash annealingņØä ņØ┤ņÜ®ĒĢśņŚ¼, ņ┤łļ»ĖņäĖļ”ĮĻ│╝ ņāüļīĆņĀüņ£╝ļĪ£ ņĪ░ļīĆĒĢ£ Ļ▓░ņĀĢļ”ĮņØ┤ Ēś╝ĒĢ®ļÉ£ ļ»ĖņäĖņĪ░ņ¦üņØä ļ¦īļōżņ¢┤, 400 MPa ņØ┤ņāüņØś Ļ│ĀĻ░ĢļÅäņÖĆ 65%ņØś ņ┤ØņŚ░ņŗĀņ£©ņØä Ļ░¢ļŖö ņÜ░ņłśĒĢ£ ņä▒ņ¦łņØä ĒÖĢļ│┤ĒĢ£ ĻĄ¼ļ”¼ļź╝ ņĀ£ņĪ░ĒĢśņśĆļŗż. ļö░ļØ╝ņä£ ĻĘ╣ņĀĆņś©ņĢĢņŚ░ņŚÉņä£ļŖö ļāēĻ░äņĢĢņŚ░ņŚÉ ļ╣äĒĢśņŚ¼ ļŹö ļ¦ÄņØĆ ņ¢æņØś ņĀäņ£äĻ░Ć ņČĢņĀüļÉ©ņ£╝ļĪ£ņŹ© ĒøäņåŹ ņ¢┤ļŗÉļ¦üņŗ£ ļ░£ņāØĒĢśļŖö ņ×¼Ļ▓░ņĀĢĻ│╝ ņäØņČ£ņØś ĻĄ¼ļÅÖļĀźņØä ņ”ØĻ░Ćņŗ£ĒéżĻ│Ā, ļŹö ļé«ņØĆ ņś©ļÅäņŚÉņä£ ļ»ĖņäĖĒĢ£ Ļ▓░ņĀĢļ”ĮĻ│╝ ņäØņČ£ļ¼╝ņØä ņ¢╗ņØä ņłś ņ׳ļŖö ņןņĀÉņØä ĻĖ░ļīĆĒĢĀ ņłś ņ׳ļŗż

ĒĢ£ĒÄĖ, ņĀĆĒāäņåīĻ░Ģ ļ»ĖņäĖņĪ░ņ¦ü ņżæņŚÉņä£, ļלņŖż ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖļŖö ņ┤łļ»ĖņäĖļ”ĮņØś ĒÄśļØ╝ņØ┤ĒŖĖņÖĆ ļ»ĖņäĖĒĢ£ ĻĄ¼ĒśĢ ņŗ£ļ®śĒāĆņØ┤ĒŖĖ ņ×ģņ×Éļź╝ ņĀ£ņĪ░ĒĢśļŖöļŹ░ ņ£ĀņÜ®ĒĢśļŗżĻ│Ā ņĢīļĀżņĀĖ ņÖöļŗż. Tsuji ļō▒ņØĆ [10] ļלņŖżļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖņØś ļāēĻ░äļ│ĆĒśĢņ£╝ļĪ£ Ēü░ ĻĄŁļČĆņĀü Ļ▓░ņĀĢļ░®ņ£ä ņ░©ņØ┤(local misorientation)Ļ░Ć ļ░£ņāØĒĢśļ®░, ĒøäņåŹ ņ¢┤ļŗÉļ¦üņŗ£ ĒÜīļ│ĄĻ│╝ņĀĢņØ┤ ņ×æņÜ®ĒĢśņŚ¼ ņ┤łļ»ĖņäĖļ”ĮņØ┤ ĒśĢņä▒ļÉ£ļŗżĻ│Ā ļ│┤Ļ│ĀĒ¢łļŗż. Lan ļō▒ņŚÉ ņØśĒĢśļ®┤ [3], ļלņŖż ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖņØś ņåīņä▒ļ│ĆĒśĢņØĆ ņģĆ ļĖöļĪØ (cell block)ņØä ĒśĢņä▒ĒĢśĻ│Ā, ĒøäņåŹ ņ¢┤ļŗÉļ¦üņØĆ Ļ│ĀĻ▓ĮĻ░ü ņ×ģĻ│äļź╝ ĒśĢņä▒ĒĢ£ļŗż. Tianfu ļō▒ņØĆ [11] ļלņŖż ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖņŚÉ ļāēĻ░äņĢĢņŚ░ 93% ļ░Å 500 ┬░CņØś ĒøäņåŹ ņŚ┤ņ▓śļ”¼ļź╝ ņĀüņÜ®ĒĢśņŚ¼, ņØĖņןĻ░ĢļÅä 1320 MPaņÖĆ ņ┤ØņŚ░ņŗĀņ£© 16%ļź╝ ļŗ¼ņä▒Ē¢łļŗżĻ│Ā ļ│┤Ļ│ĀĒ¢łļŗż. ļö░ļØ╝ņä£, ļלņŖż ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖņØś ņåīņä▒ļ│ĆĒśĢĻ│╝ ĒÜīļ│Ą ļśÉļŖö ņ×¼Ļ▓░ņĀĢ Ļ│╝ņĀĢņØä ņłśļ░śĒĢśļŖö ĒøäņåŹ ņ¢┤ļŗÉļ¦üņØĆ, Ļ░ĢĻ░ĆĻ│Ą ņĀüņÜ®ņŚåņØ┤ ņ┤łļ»ĖņäĖļ”ĮņØś Ļ░Ģņ×¼ļź╝ ņĀ£ņĪ░ĒĢśļŖö ĒÜ©Ļ│╝ņĀüņØĖ ļ░®ļ▓ĢņØ┤ ļÉĀ ņłś ņ׳ļŗż. ĻĘĖļ¤¼ļéś, ļלņŖż ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ņØ┤ņÖĖņØś ļ»ĖņäĖņĪ░ņ¦üņØś ļāēĻ░äņĢĢņŚ░ ļ░Å ĒøäņåŹ ņ¢┤ļŗÉļ¦üņØś ņĀüņÜ®ņŚÉ ņØśĒĢ£ ņ┤łļ»ĖņäĖļ”Į Ļ░Ģņ×¼ņØś ņĀ£ņĪ░ Ļ░ĆļŖźņä▒ņŚÉ ļīĆĒĢ£ ļ│┤Ļ│ĀļŖö ļ¦Äņ¦Ć ņĢŖļŗż.

ĒÄśļØ╝ņØ┤ĒŖĖ+ĒÄäļØ╝ņØ┤ĒŖĖ (ferrite + pearlite, FP)ņØś Ēś╝ĒĢ®ņĪ░ņ¦ü, ļ▓ĀņØ┤ļéśņØ┤ĒŖĖ ļ░Å ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖņÖĆ Ļ░ÖņØ┤ ļāēĻ░äļ│ĆĒśĢņØ┤ ņĀüņÜ®ļÉśļŖö ņ┤łĻĖ░ ļ»ĖņäĖņĪ░ņ¦üņØ┤ ļŗ¼ļØ╝ņ¦Ćļ®┤ ĒøäņåŹ ņ¢┤ļŗÉļ¦üņŗ£ ļ░£ņāØĒĢśļŖö ļ»ĖņäĖņĪ░ņ¦ü ļ│ĆĒÖö Ļ▒░ļÅÖņØ┤ ļŗ¼ļØ╝ņ¦ĆĻ▓ī ļÉ£ļŗż. ņØ┤ļŖö ņ¢┤ļŗÉļ¦ü ņżæ ļ░£ņāØĒĢśļŖö ņŚ░ĒÖöĻ▒░ļÅÖņØ┤ ņ┤łĻĖ░ ļ»ĖņäĖņĪ░ņ¦üņØś ņ░©ņØ┤ņŚÉ ļö░ļØ╝ ļŗżļźĖ Ļ▓ĮļĪ£ņØś ņŚ░ĒÖöĒśäņāüņØä ļ░śņśüĒĢśĻĖ░ ļĢīļ¼ĖņØ┤ļŗż. ĒÄśļØ╝ņØ┤ĒŖĖ, ļ▓ĀņØ┤ļéśņØ┤ĒŖĖ ļ░Å ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖņØś Ļ│Āņś© ņ¢┤ļŗÉļ¦ü ņżæ ļ»ĖņäĖņĪ░ņ¦ü ļ│ĆĒÖöņŚÉ Ļ┤ĆĒĢ┤ņä£ļŖö ļ¦ÄņØĆ ņŚ░ĻĄ¼ļōżņØ┤ ļ│┤Ļ│ĀļÉśņŚłļŗż [12-16]. HoneycombeĻ│╝ BhadeshiaņŚÉ ļö░ļź┤ļ®┤ [13], ļ▓ĀņØ┤ļéśņØ┤ĒŖĖņØś ĒÄśļØ╝ņØ┤ĒŖĖņŚÉ Ļ│ĀņÜ®ļÉ£ ĒāäņåīļåŹļÅäļŖö ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖņØś Ļ▓ĮņÜ░ļ│┤ļŗż Ēø©ņö¼ ņĀüņ£╝ļ»ĆļĪ£ ļīĆļČĆļČäņØś ĒāäņåīĻ░Ć ņŗ£ļ®śĒāĆņØ┤ĒŖĖ ņ×ģņ×ÉņØś ĒśĢĒā£ļĪ£ ņĪ┤ņ×¼ĒĢśļ»ĆļĪ£, Ēģ£ĒŹ╝ļ¦ü ņżæ ļ▓ĀņØ┤ļéśņØ┤ĒŖĖņØś Ļ▒░ļÅÖņØĆ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖņØś Ļ▒░ļÅÖĻ│╝ ņÖäņĀäĒ׳ ļŗżļź┤ļŗż. ņØ┤ņÖĆ Ļ░ÖņØ┤ ņ┤łĻĖ░ ļ»ĖņäĖņĪ░ņ¦üņØś ņ░©ņØ┤ņŚÉ ļö░ļØ╝ ņ¢┤ļŗÉļ¦üņŗ£ ņŗ£ļ®śĒāĆņØ┤ĒŖĖņØś Ļ▒░ļÅÖņØ┤ ļŗ¼ļØ╝ņ¦ĆĻ│Ā, ņØ┤ņŚÉ ļö░ļØ╝ ĻĖ░Ļ│äņĀüņä▒ņ¦ł ļśÉĒĢ£ ļ│ĆĒÖöĒĢ£ļŗż.

ņ┤łļ»ĖņäĖļ”Į ĒÄśļØ╝ņØ┤ĒŖĖņÖĆ ĻĄ¼ĒśĢ ņŗ£ļ®śĒāĆņØ┤ĒŖĖ ņ×ģņ×Éļź╝ Ļ░¢ļŖö Ļ░Ģņ×¼ļź╝ ņĀ£ņĪ░ĒĢśĻĖ░ ņ£äĒĢ┤ņä£ļŖö, ņ┤łĻĖ░ ļ»ĖņäĖņĪ░ņ¦üņØä ļŗżņ¢æĒÖöņŗ£Ēé© Ļ░Ģņ×¼ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ĻĘ╣ņĀĆņś©ņĢĢņŚ░ ļ░Å ĒøäņåŹ ņ¢┤ļŗÉļ¦üņØä ņĀüņÜ®ĒĢśņśĆņØä ļĢīņØś ļ»ĖņäĖņĪ░ņ¦ü ļ│ĆĒÖöņÖĆ ĻĖ░Ļ│äņĀüņä▒ņ¦łņØä ļ╣äĻĄÉ ļ░Å Ļ▓ĆĒåĀĒĢĀ ĒĢäņÜöĻ░Ć ņ׳ļŗż. ļö░ļØ╝ņä£ ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö, ņĀĆĒāäņåī┬Ęļ¦ØĻ░äĻ░ĢņŚÉņä£ FP, ļ▓ĀņØ┤ļéśņØ┤ĒŖĖ ļ░Å ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖņÖĆ Ļ░ÖņØĆ ņ┤łĻĖ░ ļ»ĖņäĖņĪ░ņ¦üņØś ņ░©ņØ┤Ļ░Ć ĻĘ╣ņĀĆņś© ņĢĢņŚ░Ļ│╝ ĒøäņåŹ ņ¢┤ļŗÉļ¦ü ņŗ£ ņŗ£ļ®śĒāĆņØ┤ĒŖĖ ņ×ģņ×ÉņØś Ļ▒░ļÅÖ ļ░Å ĻĖ░ņ¦ĆņĪ░ņ¦üņØś ļ│ĆĒÖöņÖĆ Ļ░ÖņØĆ ļ»ĖņäĖņĪ░ņ¦ü ļ│ĆĒÖöņÖĆ ņØ┤ņŚÉ ļö░ļźĖ ĻĖ░Ļ│äņĀüņä▒ņ¦łņŚÉ ļ»Ėņ╣śļŖö ņśüĒ¢źņØä ņĪ░ņé¼ĒĢśņśĆļŗż. ļśÉĒĢ£ ļלņŖż ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖļź╝ ĻĖ░ļ│Ėņ£╝ļĪ£ ĒĢĀ ļĢī ņĢĢņŚ░ņś©ļÅä (ĻĘ╣ņĀĆņś© ļ░Å ļāēĻ░ä)ņØś ļ│ĆĒÖö ļ░Å ĒøäņåŹ ņ¢┤ļŗÉļ¦ü ņĪ░Ļ▒┤ņØś ļ│ĆĒÖöĻ░Ć ļ»ĖņäĖņĪ░ņ¦ü ļ░Å ĻĖ░Ļ│äņĀüņä▒ņ¦łņŚÉ ļ»Ėņ╣śļŖö ņśüĒ¢źņØä ļČäņäØĒĢśņśĆļŗż.

2. ņŗżĒŚśļ░®ļ▓Ģ

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ņé¼ņÜ®ļÉ£ ņåīņ×¼ļĪ£ļŖö ņŚ┤Ļ░äņĢĢņŚ░ĒĢ£ ļæÉĻ╗ś 5 mmņØś ņĀĆĒāäņåī┬Ęļ¦ØĻ░äĻ░ĢņØä ņé¼ņÜ®Ē¢łņ£╝ļ®░, ĒÖöĒĢÖņä▒ļČäņØĆ Fe-0.15C-0.21Si-1.46Mn-0.002S-0.006P (wt%)ņØ┤ļŗż. ĻĘ╣ņĀĆņś©ņĢĢņŚ░ ņĀäņØś ņ┤łĻĖ░ ļ»ĖņäĖņĪ░ņ¦üņ£╝ļĪ£ FP, ļ▓ĀņØ┤ļéśņØ┤ĒŖĖ ļ░Å ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖņØś 3Ļ░Ćņ¦Ćļź╝ ņäżņĀĢĒĢśņśĆļŗż. FPļŖö 1050 ┬░CļĪ£ 30ļČä Ļ░ĆņŚ┤ Ēøä ņāüņś©Ļ╣īņ¦Ć ņä£ņä£Ē׳ ļāēĻ░üĒĢśņŚ¼ ņĀ£ņĪ░ĒĢśņśĆļŗż. ņØ┤ ļĢī ņ¢╗ņ¢┤ņ¦ä FPņØś ļ»ĖņäĖņĪ░ņ¦ü ļČäņ£©ņØĆ ĒÄśļØ╝ņØ┤ĒŖĖ 63.6%, ĒÄäļØ╝ņØ┤ĒŖĖ 36.4%ļĪ£ ņĖĪņĀĢļÉśņŚłļŗż. ĒĢ£ĒÄĖ, ļ▓ĀņØ┤ļéśņØ┤ĒŖĖļŖö 1050 ┬░CļĪ£ 30ļČä Ļ░ĆņŚ┤ Ēøä 320 ┬░CņØś ņŚ╝ņÜĢņŚÉņä£ 30ļČäĻ░ä ĒĢŁņś© ņŚ┤ņ▓śļ”¼ĒĢśņśĆņ£╝ļ®░, ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖļŖö 1050 ┬░CļĪ£ 30ļČä Ļ░ĆņŚ┤ Ēøä ņłśļāēĒĢśņŚ¼ ņĀ£ņĪ░ĒĢśņśĆļŗż.

ĻĘ╣ņĀĆņś©ņĢĢņŚ░ņØĆ ļ¦żņÜ░ ļé«ņØĆ ņś©ļÅäņŚÉņä£ Ļ░ĆĻ│ĄĒĢśļ»ĆļĪ£ ņĢĢņŚ░Ļ░ĆĻ│Ą ņżæ ņŚ┤ņØ┤ ļ░£ņāØĒĢśļŖö ļāēĻ░äĻ░ĆĻ│ĄĻ│╝ļŖö ļŗ¼ļ”¼ ļÅÖņĀüĒÜīļ│ĄņØ┤ ņ¢ĄņĀ£ļÉśņ¢┤ ĒøäņåŹ ņ¢┤ļŗÉļ¦üņŚÉņä£ņØś ĒÜīļ│Ą ļśÉļŖö ņ×¼Ļ▓░ņĀĢņØä ņ┤ēņ¦äņŗ£ĒéżļŖö ĒÜ©Ļ│╝ļź╝ Ļ░¢ļŖöļŗż. ļö░ļØ╝ņä£ ņ┤łļ»ĖņäĖļ”Į Ļ░Ģņ×¼ļź╝ ņĀ£ņĪ░ĒĢśļŖöļŹ░ ņ׳ņ¢┤ņä£, ņāüņś©ņŚÉņä£ ņŗżņŗ£ĒĢśļŖö ļŗżļźĖ Ļ░Ģņåīņä▒ Ļ░ĆĻ│Ąļ░®ļ▓ĢņŚÉ ļ╣äĒĢśņŚ¼ ĻĘ╣ņĀĆņś©Ļ░ĆĻ│ĄņØä ņŗżņŗ£ĒĢśļŖö Ļ▓ĮņÜ░ ņāüļīĆņĀüņ£╝ļĪ£ ņ×æņØĆ Ļ░ĆĻ│Ąļ¤ēņØ┤ ņÜöĻĄ¼ļÉśļŖö ņןņĀÉņØ┤ ņ׳ļŗż. ņØ┤ļ¤¼ĒĢ£ ĻĘ╣ņĀĆņś©ņĢĢņŚ░ņØĆ ņĢĪĒÖöņ¦łņåīņŚÉ 15ļČä ņ╣©ņĀü Ēøä ņĢĢņŚ░ņØä ņŗżņŗ£ĒĢśļŖö ļ░®ļ▓Ģņ£╝ļĪ£ ņ┤Ø 65%Ļ╣īņ¦Ć ņĢĢņŚ░ņØä ņŗżņŗ£ĒĢśņśĆļŗż.

ņ¢┤ļŗÉļ¦ü ņś©ļÅäņØś ņśüĒ¢źņØä ļČäņäØĒĢśĻĖ░ ņ£äĒĢ┤, Ļ░üĻ░üņØś ļ»ĖņäĖņĪ░ņ¦üņØä Ļ░¢ļŖö ĻĘ╣ņĀĆņś©ņĢĢņŚ░ĒĢ£ ĒīÉņ×¼ļź╝ 500 ┬░C~600 ┬░C ĻĄ¼Ļ░äņŚÉņä£ 10ļČäĻ░ä ņŚ┤ņ▓śļ”¼ĒĢśņśĆļŗż.

ĻĖ░Ļ│äņĀüņä▒ņ¦łņØĆ ņØĖņןņŗ£ĒŚśņØä ņØ┤ņÜ®ĒĢśņśĆņ£╝ļ®░, ņØĖņןņŗ£ĒŚśņŗ£ ņ┤łĻĖ░ ļ│ĆĒśĢņåŹļÅäļŖö 6.67 ├Ś 10-4s-1 ņśĆļŗż. ņØĖņןņŗ£ĒÄĖņØĆ ņĢĢņŚ░ļ░®Ē¢źņ£╝ļĪ£ ASTM subsize ĻĘ£Ļ▓®ņŚÉ ļ¦×ņČöņ¢┤ Ļ░ĆĻ│ĄĒĢśņśĆļŗż. ļ»ĖņäĖņĪ░ņ¦ü Ļ┤Ćņ░░ņØĆ Ēł¼Ļ│╝ņĀäņ×ÉĒśäļ»ĖĻ▓Į (transmission electron microscope, TEM)ņØä ņØ┤ņÜ®ĒĢśņśĆņ£╝ļ®░, TEM ņŗ£ĒÄĖņØĆ 10% perchloric acid and 90% acetic acid Ēś╝ĒĢ®ņÜ®ņĢĪņ£╝ļĪ£ -30 ┬░CņŚÉņä£ twin jet polishing ĒĢśņŚ¼ ĻĖĖņØ┤ļ░®Ē¢ź ļŗ©ļ®┤ņØś ņŗ£ĒÄĖņØä ņØ┤ņÜ®ĒĢśņŚ¼ Ļ┤Ćņ░░ĒĢśņśĆļŗż.

3. Ļ▓░Ļ│╝ ļ░Å Ļ│Āņ░░

3.1. ņĢĢņŚ░ņ×¼ ļ╣äĻĄÉ

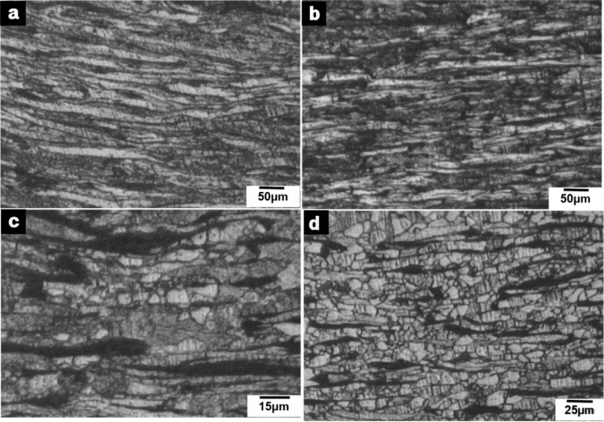

ĻĘ╣ņĀĆņś©ņĢĢņŚ░ ļśÉļŖö ļāēĻ░äņĢĢņŚ░ĒĢ£ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ Ļ░Ģņ×¼ņÖĆ ĻĘ╣ņĀĆņś©ņĢĢņŚ░ĒĢ£ ļ▓ĀņØ┤ļéśņØ┤ĒŖĖ Ļ░Ģņ×¼ņØś ļ»ĖņäĖņĪ░ņ¦üņØä ĻĘĖļ”╝ 1ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. ĻĘ╣ņĀĆņś©ņĢĢņŚ░ 65%Ļ░Ć ņĀüņÜ®ļÉ£ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖļŖö ĻĘĖļ”╝ 1-(a)ņÖĆ Ļ░ÖņØ┤, ĒÅŁ 100 nm ņłśņżĆņØś ņĢĢņŚ░ļ░®Ē¢źņ£╝ļĪ£ ņŚ░ņŗĀļÉ£ ĒśĢĒā£ļź╝ Ļ░¢ļŖö ļ░┤ļō£ (band) ļōżļĪ£ ĻĄ¼ņä▒ļÉśņ¢┤ ņ׳ņ£╝ļ®░, ņØ┤ļ¤¼ĒĢ£ ļ░┤ļō£ļōżņØś ļé┤ļČĆņŚÉļŖö ļåÆņØĆ ļ░ĆļÅäņØś ņĀäņ£äļōżņØ┤ ņĪ┤ņ×¼ĒĢ£ļŗż. ĻĘĖļ”╝ 1-(b)ņØś ļāēĻ░äņĢĢņŚ░ņ×¼ņŚÉņä£ļŖö ļלņŖż ļé┤ļČĆņŚÉ ņ╣©ņāüņØś ņŗ£ļ®śĒāĆņØ┤ĒŖĖņÖĆ ĻĄ¼ĒśĢ ņŗ£ļ®śĒāĆņØ┤ĒŖĖ ņ×ģņ×ÉļōżņØ┤ Ļ┤Ćņ░░ļÉśļŖöļŹ░, ļāēĻ░äņĢĢņŚ░ņŗ£ ņåīņä▒ļ│ĆĒśĢņŚÉ ņØśĒĢ£ ņĀäņ£äļ░ĆļÅä ņ”ØĻ░ĆņÖĆ ĒĢ©Ļ╗ś Ļ░ĆĻ│Ąļ░£ņŚ┤ņŚÉ ņØśĒĢ£ ņś©ļÅä ņāüņŖ╣ņ£╝ļĪ£ ņŗ£ļ®śĒāĆņØ┤ĒŖĖņØś ņäØņČ£ ļ░Å ĻĄ¼ņāüĒÖöĻ░Ć ņØ╝ļČĆ ņ¦äĒ¢ēļÉśņŚłĻĖ░ ļĢīļ¼Ėņ£╝ļĪ£ ļ│┤ņØĖļŗż. ĒĢ£ĒÄĖ ĻĘ╣ņĀĆņś©ņĢĢņŚ░ĒĢ£ ļ▓ĀņØ┤ļéśņØ┤ĒŖĖņØś ļ»ĖņäĖņĪ░ņ¦üņĀü ĒŖ╣ņä▒ņ£╝ļĪ£ļŖö, ĒÅŁ 100~200 nmņØĖ ņŚ░ņŗĀļÉ£ ļ░┤ļō£ĒśĢĒā£ņØś ņĀäņ£äņĪ░ņ¦ü (dislocation substructure), ļ░┤ļō£ ļé┤ļČĆņŚÉ ņĪ┤ņ×¼ĒĢśļŖö ļåÆņØĆ ļ░ĆļÅäņØś ņĀäņ£äļōż, ĻĘĖļ”¼Ļ│Ā Ļ│äļ®┤ņŚÉ ņ£äņ╣śĒĢ£ ļ¦ēļīĆ ļśÉļŖö ĒāĆņøÉ ļ¬©ņ¢æņØś ņŗ£ļ®śĒāĆņØ┤ĒŖĖ ņ×ģņ×Éļōż ļō▒ņØä ļōż ņłś ņ׳ļŗż (ĻĘĖļ”╝ 1-(c)).

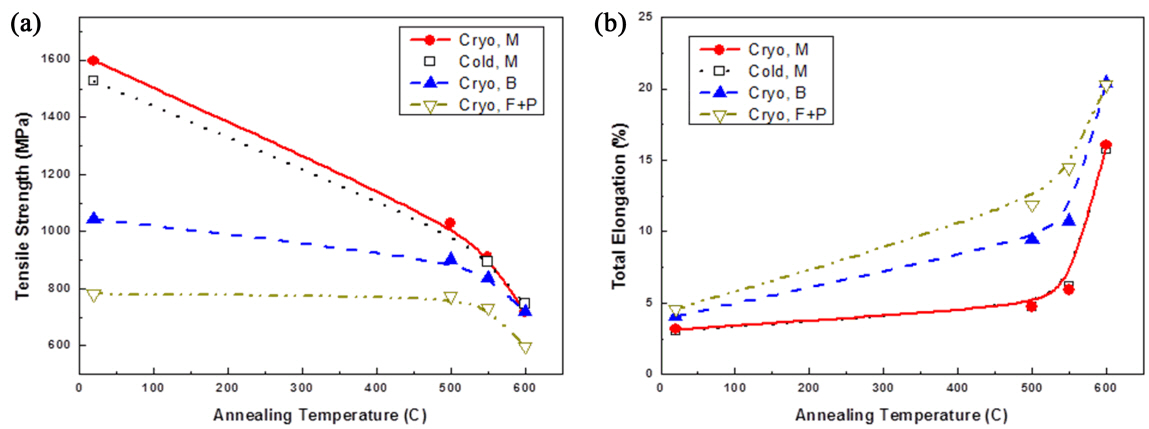

ĒĢ£ĒÄĖ ņĢĢņŚ░ĒĢ£ Ļ░Ģņ×¼ļōżņØś ĻĖ░Ļ│äņĀüņä▒ņ¦łņØä ļ╣äĻĄÉĒĢ┤ļ│┤ļ®┤ (ĻĘĖļ”╝ 1-(d)), ĻĘ╣ņĀĆņś©ņĢĢņŚ░ĒĢ£ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ Ļ░Ģņ×¼ļŖö 1597 MPaņØś ļåÆņØĆ ņØĖņןĻ░ĢļÅäņÖĆ 3.2%ņØś ļé«ņØĆ ņ┤ØņŚ░ņŗĀņ£©ņØä ļ│┤ņśĆņ£╝ļ®░, ļāēĻ░äĻ░ĆĻ│ĄĒĢ£ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ Ļ░Ģņ×¼ļŖö ņŗ£ļ®śĒāĆņØ┤ĒŖĖ ņäØņČ£ ĒÜ©Ļ│╝ļĪ£ ĻĘ╣ņĀĆņś©ņĢĢņŚ░ņ×¼ņŚÉ ļ╣äĒĢ┤ ļé«ņØĆ 1526 MPaņØś ņØĖņןĻ░ĢļÅäņÖĆ 3.3%ņØś ņ┤ØņŚ░ņŗĀņ£©ņØä ļ│┤ņśĆļŗż. ĻĘ╣ņĀĆņś©ņĢĢņŚ░ĒĢ£ ļ▓ĀņØ┤ļéśņØ┤ĒŖĖ Ļ░Ģņ×¼ņØś ĻĖ░Ļ│äņĀüņä▒ņ¦łņØĆ, ņØĖņןĻ░ĢļÅä 1043MPa ņłśņżĆņ£╝ļĪ£ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ Ļ░Ģņ×¼ņŚÉ ļ╣äĒĢ┤ ļ¦żņÜ░ ļé«ņĢśņ£╝ļéś, ņ┤ØņŚ░ņŗĀņ£©ņØĆ 4.1% ņłśņżĆņ£╝ļĪ£ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ Ļ░Ģņ×¼ļ│┤ļŗż ņĢĮĻ░ä ļåÆņĢśņ£╝ļ®░, ļāēĻ░äņĢĢņŚ░ĒĢ£ ļ▓ĀņØ┤ļéśņØ┤ĒŖĖ Ļ░Ģņ×¼ļŖö ĻĘ╣ņĀĆņś©ņĢĢņŚ░ĒĢ£ ļ▓ĀņØ┤ļéśņØ┤ĒŖĖ Ļ░Ģņ×¼ņŚÉ ļ╣äĒĢśņŚ¼ ņĢĮĻ░ä ļé«ņØĆ 970 MPaņØś ņØĖņןĻ░ĢļÅäņÖĆ 3.86%ņØś ņ┤ØņŚ░ņŗĀņ£©ņØä ļ│┤ņśĆļŗż. ĻĘ╣ņĀĆņś©ņĢĢņŚ░ĒĢ£ FP Ļ░Ģņ×¼ļŖö ņ┤łĻĖ░ ļ»ĖņäĖņĪ░ņ¦üņØś ņśüĒ¢źņ£╝ļĪ£ Ļ░Ćņן ļé«ņØĆ 782 MPaņØś ņØĖņןĻ░ĢļÅäņÖĆ 4.6% ņłśņżĆņØś ņ┤ØņŚ░ņŗĀņ£©ņØä ļ│┤ņśĆļŗż.

ņĢĢņŚ░ĒĢ£ Ļ░Ģņ×¼ņØś ņØĖņןĻ░ĢļÅäļŖö ĻĘĖļ”╝ 1-(d)ņŚÉņä£ņÖĆ Ļ░ÖņØ┤, ĻĘ╣ņĀĆņś©ņĢĢņŚ░ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖņ×¼, ļāēĻ░äņĢĢņŚ░ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖņ×¼, ĻĘ╣ņĀĆņś©ņĢĢņŚ░ ļ▓ĀņØ┤ļéśņØ┤ĒŖĖņ×¼, ļāēĻ░äņĢĢņŚ░ ļ▓ĀņØ┤ļéśņØ┤ĒŖĖņ×¼, ĻĘ╣ņĀĆņś©ņĢĢņŚ░ FPņ×¼ņØś ņł£ņä£ļĪ£ Ļ░ÉņåīĒĢśņśĆļŗż. ĻĘ╣ņĀĆņś©ņĢĢņŚ░ĒĢ£ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖņØś Ļ│╝ĒżĒÖö Ļ│ĀņÜ®ĒāäņåīņÖĆ ņĢĢņŚ░ņŚÉ ņØśĒĢ┤ ļ░┤ļō£ ļé┤ļČĆņØś ņĀäņ£äļ░ĆļÅäĻ░Ć ņ”ØĻ░ĆĒĢ£ ĒÜ©Ļ│╝ņŚÉ ĻĖ░ņØĖĒĢ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉśļ®░, ļāēĻ░äņĢĢņŚ░ĒĢ£ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ Ļ░Ģņ×¼ļŖö Ļ░ĆĻ│Ąļ░£ņŚ┤ņŚÉ ņØśĒĢ£ ņŗ£ļ®śĒāĆņØ┤ĒŖĖ ņäØņČ£ņŚÉļÅä ļČłĻĄ¼ĒĢśĻ│Ā ļ░┤ļō£ ļé┤ļČĆņØś ļåÆņØĆ ņĀäņ£äļ░ĆļÅäļĪ£ ņØĖĒĢśņŚ¼ ĻĘ╣ņĀĆņś©ņĢĢņŚ░ĒĢ£ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ Ļ░Ģņ×¼ļ│┤ļŗż ļé«ņØĆ ņØĖņןĻ░ĢļÅäļź╝ ļ│┤ņśĆļŗż. ĻĘ╣ņĀĆņś©ņĢĢņŚ░ĒĢ£ ļ▓ĀņØ┤ļéśņØ┤ĒŖĖ Ļ░Ģņ×¼ņØś Ļ▓ĮņÜ░, ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖņÖĆ ņ£Āņé¼ĒĢ£ ņŚ░ņŗĀļÉ£ ļ░┤ļō£ĒśĢĒā£ņØś ņĀäņ£äņĪ░ņ¦üĻ│╝ ļåÆņØĆ ņĀäņ£äļ░ĆļÅäļź╝ ļ│┤ņśĆņ£╝ļéś, ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖņŚÉ ļ╣äĒĢ┤ ņĀäņ£äļ░ĆļÅäĻ░Ć ļé«Ļ│Ā ņŗ£ļ®śĒāĆņØ┤ĒŖĖ ņäØņČ£ņŚÉ ņØśĒĢ┤ ĻĖ░ņ¦ĆņŚÉ ņĪ┤ņ×¼ĒĢśļŖö ĒāäņåīņØś Ļ│ĀņÜ®Ļ░ĢĒÖö ĒÜ©Ļ│╝Ļ░Ć ņ×æņĢä ļŹö ļé«ņØĆ ņØĖņןĻ░ĢļÅäļź╝ ļ│┤ņśĆļŗż. ĒĢ£ĒÄĖ ņŚ░ņä▒ņØä ļéśĒāĆļé┤ļŖö ņ┤ØņŚ░ņŗĀņ£©ņØĆ 3.2~4.6% ņłśņżĆņ£╝ļĪ£ ļ»ĖņäĖņĪ░ņ¦üņŚÉ Ļ┤ĆĻ│äņŚåņØ┤ ņĢĢņŚ░ņŚÉ ņØśĒĢ£ Ļ░ĆĻ│ĄĻ▓ĮĒÖö ĒÜ©Ļ│╝ļĪ£ ļé«ņØĆ ņłśņżĆņØä ļ│┤ņśĆļŗż. ĒŖ╣Ē׳ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖļź╝ ĻĘ╣ņĀĆņś©ņĢĢņŚ░ĒĢ£ Ļ▓ĮņÜ░ņÖĆ ļāēĻ░äņĢĢņŚ░ĒĢ£ Ļ▓ĮņÜ░ņØś ņ£ĀļÅÖņØæļĀź ņ░©ņØ┤Ļ░Ć(ņØĖņןĻ░ĢļÅä ņ░©ņØ┤ 71 MPa), ļāēĻ░äņĢĢņŚ░ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖņ×¼ņÖĆ ĻĘ╣ņĀĆņś©ņĢĢņŚ░ ļ▓ĀņØ┤ļéśņØ┤ĒŖĖņ×¼ņØś ņ£ĀļÅÖņØæļĀź ņ░©ņØ┤ļ│┤ļŗż (ņØĖņןĻ░ĢļÅä ņ░©ņØ┤ 483 MPa) ņ×æņØĆ ĒśäņāüņØĆ, ņ┤łĻĖ░ ļ»ĖņäĖņĪ░ņ¦üņØä ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖņŚÉņä£ ļ▓ĀņØ┤ļéśņØ┤ĒŖĖ ļ░Å FPļĪ£ ļ│ĆĻ▓ĮĒĢ£ Ļ▓āņØ┤ ņĢĢņŚ░ņś©ļÅäļź╝ ĻĘ╣ņĀĆņś©ņŚÉņä£ ņāüņś©ņ£╝ļĪ£ ļ│ĆĒÖöĒĢśļŖö Ļ▓āļ│┤ļŗż ņ£ĀļÅÖņØæļĀźņŚÉ Ēü¼Ļ▓ī ņśüĒ¢źņØä ņŻ╝ņŚłņØīņØä ņĢī ņłś ņ׳ļŗż.

3.2. ņĢĢņŚ░ņ×¼ņØś ņ¢┤ļŗÉļ¦ü Ļ▒░ļÅÖ

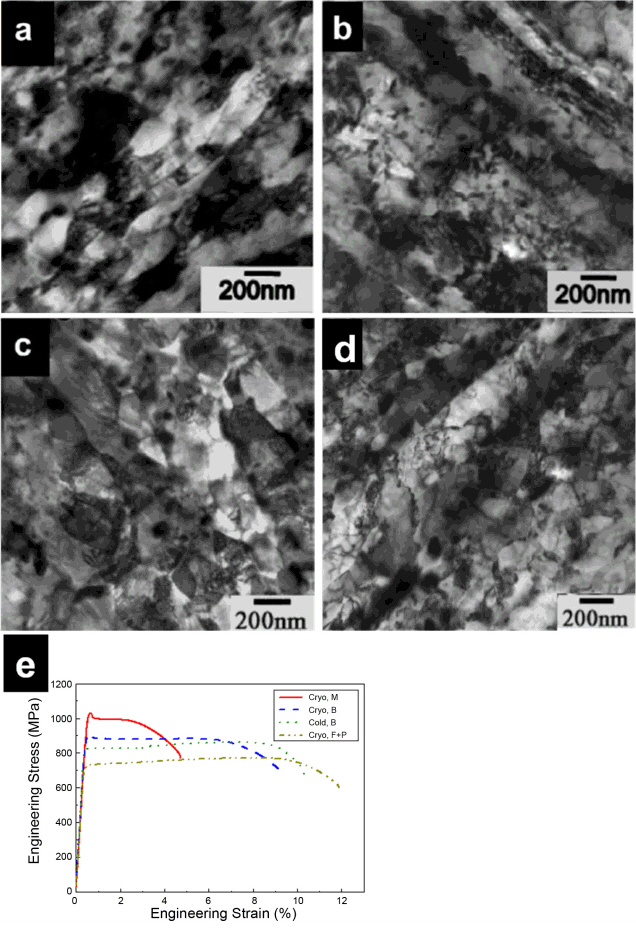

ņ¢┤ļŗÉļ¦ü ņś©ļÅä ņāüņŖ╣ņŚÉ ļö░ļźĖ ņĢĢņŚ░ĒĢ£ Ļ░Ģņ×¼ņØś ņŚ░ĒÖö ņłśņżĆņØĆ ņ¢┤ļŗÉļ¦ü ņś©ļÅä Ļ░üĻ░üņŚÉņä£ņØś ļ»ĖņäĖņĪ░ņ¦ü ļ│ĆĒÖöļź╝ ļ░śņśüĒĢ£ļŗż. FP Ļ░Ģņ×¼ņŚÉ ņ׳ņ¢┤ņä£ ņåīņä▒ļ│ĆĒśĢļ¤ēņØś ņ”ØĻ░ĆļŖö ĒÄäļØ╝ņØ┤ĒŖĖ ļé┤ņØś ļØ╝ļ®£ļØ╝ ņŗ£ļ®śĒāĆņØ┤ĒŖĖņØś ĻĄ¼ņāüĒÖö ļ░Å ĒÄśļØ╝ņØ┤ĒŖĖ Ļ▓░ņĀĢļ”ĮņØś ņ×¼Ļ▓░ņĀĢĒÖöļź╝ Ļ░ĆņåŹņŗ£ĒéżļŖö Ļ▓āņ£╝ļĪ£ ņĢīļĀżņĀĖ ņ׳ļŗż. ChattopadhyayņÖĆ Sellars [17]ņŚÉ ņØśĒĢśļ®┤, FP Ļ░Ģņ×¼ņŚÉ ņ׳ņ¢┤ņä£ ņåīņä▒ļ│ĆĒśĢļ¤ēņØś ņ”ØĻ░ĆļŖö ĒÄäļØ╝ņØ┤ĒŖĖ ņśüņŚŁņØś ļØ╝ļ®£ļØ╝ ņŗ£ļ®śĒāĆņØ┤ĒŖĖņŚÉ ņłśļ¦ÄņØĆ Ļ▓░ĒĢ©ņØä ļ¦īļōżļ®░, Ļ▓░ĒĢ© ĻĘ╝ņ▓śņŚÉņä£ ļ¦ÄņØĆ Ļ│╝ņ×ēņØś Ļ│ĄĻ│ĄļōżņØ┤ ļ░£ņāØĒĢ£ļŗż. ņØ┤ Ļ│ĄĻ│ĄļōżņØĆ ĒāäņåīĒÖĢņé░ņØä ņ┤ēņ¦äņŗ£ĒéżļŖö ņŚŁĒĢĀņØä ĒĢ£ļŗż. ĒĢ£ĒÄĖ ņåīņä▒ļ│ĆĒśĢļ¤ēņØś ņ”ØĻ░ĆļŖö ļØ╝ļ®£ļØ╝ ņŗ£ļ®śĒāĆņØ┤ĒŖĖņØś Ļ▓░ĒĢ©ņØä ņ”ØĻ░Ćņŗ£ņ╝£ ņŗ£ļ®śĒāĆņØ┤ĒŖĖņØś Ļ│ĪļźĀņØ┤ ņ×æņØĆ ļČĆņ£äĻ░Ć ņ”ØĻ░ĆĒĢśĻ▓ī ļÉśļ®░, GibbsŌĆōThompson ĒÜ©Ļ│╝ņŚÉ ļö░ļźĖ ĒāäņåīļåŹļÅä ņ░©ņØ┤ ņ”ØĻ░ĆņŚÉ ņØśĒĢ┤ ņŗ£ļ®śĒāĆņØ┤ĒŖĖ ĻĄ¼ņāüĒÖöĻ░Ć ņ┤ēņ¦äļÉ£ļŗż. ĻĘĖļ”╝ 2ņØś Ļ┤æĒĢÖĒśäļ»ĖĻ▓Į ņé¼ņ¦äļōżņØĆ ĻĘ╣ņĀĆņś© ņĢĢņŚ░ĒĢ£ FP Ļ░Ģņ×¼ņØś ņ¢┤ļŗÉļ¦üņŚÉ ļö░ļźĖ ĒÄśļØ╝ņØ┤ĒŖĖ ņśüņŚŁņØś ļ»ĖņäĖņĪ░ņ¦ü ļ│ĆĒÖöļź╝ ļ│┤ņŚ¼ņżĆļŗż. Ļ░Ģņ×¼ļź╝ ĻĘ╣ņĀĆņś©ņŚÉņä£ 65% ņĢĢņŚ░ĒĢ£ ļ»ĖņäĖņĪ░ņ¦üņØä ĻĘĖļ”╝ 2-(a)ņŚÉ ļéśĒāĆļé┤ņŚłļŖöļŹ░, ņĢĢņŚ░ļ░®Ē¢źņ£╝ļĪ£ ņŚ░ņŗĀļÉ£ ĒśĢĒā£ņØś ĒÄśļØ╝ņØ┤ĒŖĖņÖĆ ĒÄäļØ╝ņØ┤ĒŖĖļĪ£ ĻĄ¼ņä▒ļÉ£ļŗż. ņåīņä▒ļ│ĆĒśĢļÉ£ FP Ļ░Ģņ×¼ļŖö ņ¢┤ļŗÉļ¦üņŗ£ ņŚ░ĒÖöĻ│╝ņĀĢņ£╝ļĪ£ ĒÄäļØ╝ņØ┤ĒŖĖ ņśüņŚŁņŚÉņä£ ļØ╝ļ®£ļØ╝ ņŗ£ļ®śĒāĆņØ┤ĒŖĖņØś ĻĄ¼ņāüĒÖö ļ░Å ĒÄśļØ╝ņØ┤ĒŖĖ ņśüņŚŁņŚÉņä£ ĒÜīļ│Ą ļśÉļŖö ņ×¼Ļ▓░ņĀĢņØ┤ ņØ┤ļŻ©ņ¢┤ņ¦äļŗż. ĒÄäļØ╝ņØ┤ĒŖĖ ņśüņŚŁņŚÉņä£ņØś ņŗ£ļ®śĒāĆņØ┤ĒŖĖ ĻĄ¼ņāüĒÖö Ļ│╝ņĀĢņØĆ, ņ¢┤ļŗÉļ¦ü ņżæ ļØ╝ļ®£ļØ╝ ņŗ£ļ®śĒāĆņØ┤ĒŖĖņØś ņĀÉņ¦äņĀü ĒīīĻ┤┤, ĻĄ¼ĒśĢ ņŗ£ļ®śĒāĆņØ┤ĒŖĖ ņ×ģņ×É ĒśĢņä▒ ļ░Å ņĪ░ļīĆĒÖö Ļ│╝ņĀĢņ£╝ļĪ£ ĻĄ¼ņä▒ļÉ£ļŗż. ĒĢ£ĒÄĖ, ĒÄäļØ╝ņØ┤ĒŖĖ ņśüņŚŁņŚÉņä£ ņŗ£ļ®śĒāĆņØ┤ĒŖĖ ĻĄ¼ņāüĒÖöĻ░Ć ņ¦äĒ¢ēĒĢ©Ļ│╝ ļÅÖņŗ£ņŚÉ ĒÄśļØ╝ņØ┤ĒŖĖ ņśüņŚŁņŚÉņä£ļŖö ņåīņä▒ļ│ĆĒśĢņŚÉ ņØśĒĢ£ ņŚ░ņŗĀļÉ£ ļ░┤ļō£ĒśĢĒā£ņØś ņĀäņ£äņĪ░ņ¦üņØ┤ ĒÜīļ│ĄĻ│╝ņĀĢņØś ņ¦äĒ¢ēņ£╝ļĪ£ ņĢäĻ▓░ņĀĢļ”Įņ£╝ļĪ£ ņĀäĒÖśļÉśļ®░, ļŹö ļåÆņØĆ ņ¢┤ļŗÉļ¦ü ņś©ļÅäņŚÉņä£ļŖö ņ×¼Ļ▓░ņĀĢņØ┤ ņ¦äĒ¢ēļÉ£ļŗż. ĻĘ╣ņĀĆņś©ņĢĢņŚ░ĒĢ£ FP Ļ░Ģņ×¼ļź╝ 500 ┬░CņŚÉņä£ ņ¢┤ļŗÉļ¦üĒĢ£ Ļ▓ĮņÜ░, ļ»ĖņäĖņĪ░ņ¦ü ņĖĪļ®┤ņŚÉņä£ ĻĘĖļ”╝ 2-(b)ņŚÉņä£ņÖĆ Ļ░ÖņØ┤ ĻĘ╣ņĀĆņś©ņĢĢņŚ░ļÉ£ ņāüĒā£ņÖĆ Ēü░ ņ░©ņØ┤ļź╝ ļ│┤ņØ┤ņ¦Ć ņĢŖņĢśļŗż. ĒĢ£ĒÄĖ, 550 ┬░C ņ¢┤ļŗÉļ¦üņŗ£ ĒÄśļØ╝ņØ┤ĒŖĖņØś ņØ╝ļČĆņŚÉņä£ (ĻĘĖļ”╝ 2-(c)) ĻĘĖļ”¼Ļ│Ā 600 ┬░C ņ¢┤ļŗÉļ¦üņŚÉņä£ļŖö ļīĆļČĆļČäņØś ĒÄśļØ╝ņØ┤ĒŖĖ (ĻĘĖļ”╝ 2-(d))ņŚÉņä£ ņ×¼Ļ▓░ņĀĢņØ┤ ņ¦äĒ¢ēļÉśņŚłņØīņØä Ļ┤Ćņ░░ĒĢĀ ņłś ņ׳ņŚłļŗż.

3.2.1. 500 ┬░C ņ¢┤ļŗÉļ¦ü Ļ▒░ļÅÖ

ĻĘ╣ņĀĆņś©ņĢĢņŚ░ ļśÉļŖö ļāēĻ░äņĢĢņŚ░ĒĢ£ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ Ļ░Ģņ×¼ņŚÉņä£ļŖö ņ¢┤ļŗÉļ¦ü ņś©ļÅäņØś ņ”ØĻ░ĆņŚÉ ļö░ļØ╝ ņŗ£ļ®śĒāĆņØ┤ĒŖĖ ņäØņČ£ ļ░Å ĻĄ¼ņāüĒÖö, ĻĖ░ņ¦ĆņŚÉņä£ņØś ņĀäņ£ä ņ×¼ļ░░ņŚ┤ņŚÉ ņØśĒĢ£ ĒÜīļ│Ą ļ░Å ņ×¼Ļ▓░ņĀĢ ļō▒ ļ»ĖņäĖņĪ░ņ¦ü ļ│ĆĒÖöĻ░Ć ņ¦äĒ¢ēļÉ£ļŗż. ļśÉĒĢ£ ĻĘ╣ņĀĆņś©ņĢĢņŚ░ĒĢ£ ļ▓ĀņØ┤ļéśņØ┤ĒŖĖ Ļ░Ģņ×¼ņØś Ļ▓ĮņÜ░, ņ¢┤ļŗÉļ¦ü ņś©ļÅäņØś ņāüņŖ╣ņŚÉ ļö░ļØ╝ ņŗ£ļ®śĒāĆņØ┤ĒŖĖņØś ĻĄ¼ņāüĒÖö ļ░Å ņä▒ņןĻ│╝ ĻĖ░ņ¦ĆņŚÉņä£ņØś ĒÜīļ│Ą ļ░Å ņ×¼Ļ▓░ņĀĢņØ┤ ņ¦äĒ¢ēļÉ£ļŗż. ĻĘĖļ”╝ 3ņŚÉ 500 ┬░CņŚÉņä£ 10ļČä ļÅÖņĢł ņ¢┤ļŗÉļ¦üĒĢ£ ņĢĢņŚ░ņ×¼ņØś ļ»ĖņäĖņĪ░ņ¦ü ļ░Å ņ£ĀļÅÖņØæļĀź Ļ│ĪņäĀņØä ļéśĒāĆļé┤ņŚłļŗż. ĻĘ╣ņĀĆņś©ņĢĢņŚ░ĒĢ£ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖļź╝ 500 ┬░CņŚÉņä£ ņ¢┤ļŗÉļ¦üĒĢ£ ĻĘĖļ”╝ 3-(a)ņŚÉņä£ļŖö ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ Ēģ£ĒŹ╝ļ¦ü (tempering) 4ļŗ©Ļ│äņŚÉ ĒĢ┤ļŗ╣ĒĢśļŖö ņĀäĒśĢņĀüņØĖ ļ»ĖņäĖņĪ░ņ¦ü ĒśĢĒā£ņØĖ ĻĄ¼ĒśĢ ņŗ£ļ®śĒāĆņØ┤ĒŖĖ ņ×ģņ×ÉļōżņØ┤ Ļ┤Ćņ░░ļÉśņŚłņ£╝ļ®░, ĻĖ░ņ¦ĆņŚÉņä£ļŖö ņĢĢņŚ░ņŚÉņä£ ĒśĢņä▒ļÉ£ ļ░┤ļō£ĒśĢĒā£ņØś ļ»ĖņäĖņĪ░ņ¦üļōżņØ┤ ņ¢┤ļŗÉļ¦ü Ļ│╝ņĀĢņØä ĒåĄĒĢśņŚ¼ ĒÅŁņØ┤ļéś ĻĖĖņØ┤ņØś Ēü░ ļ│ĆĒÖöņŚåņØ┤ ņĀĆĻ▓ĮĻ░üņ×ģĻ│ä (low angle boundary)ļź╝ ĒśĢņä▒ĒĢśĻ│Ā ļé┤ļČĆ ņĀäņ£äļ░ĆļÅä Ļ░ÉņåīĻ░Ć ņØ┤ļŻ©ņ¢┤ņ¦ĆļŖö ĒÜīļ│ĄĻ│╝ņĀĢņØ┤ ņ¦äĒ¢ēļÉśņŚłņØīņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ņŚłļŗż. ĻĘĖļ”╝ 3-(a)ņŚÉņä£ ļō▒ņČĢ Ļ▓░ņĀĢļ”Į (equi-axed grain)ņØś ņĪ┤ņ×¼Ļ░Ć Ļ┤Ćņ░░ļÉśņ¦Ć ņĢŖņØĆ Ļ▓āņØĆ 500 ┬░C ņ¢┤ļŗÉļ¦üņŚÉņä£ ĒÄśļØ╝ņØ┤ĒŖĖņØś ņ×¼Ļ▓░ņĀĢļ│┤ļŗżļŖö ĒÜīļ│ĄĻĖ░ĻĄ¼Ļ░Ć ņ×æļÅÖĒĢśĻ│Ā ņ׳ņØīņØä ļ│┤ņŚ¼ņżĆļŗż. ņØ┤ņŚÉ ļö░ļØ╝ ņØĖņןĻ░ĢļÅäļŖö 1030 MPaļĪ£ ĻĖēĻ▓®Ē׳ ņĀĆĒĢśĒĢśņśĆņ£╝ļéś, ņ┤ØņŚ░ņŗĀņ£©ņØ┤ 4.7%ļĪ£ ņĢĢņŚ░ĒĢ£ Ļ░Ģņ×¼ņØś 3.2%ņŚÉ ļ╣äĒĢśņŚ¼ ņĢĮĻ░ä ņ”ØĻ░ĆĒĢśļŖö Ļ▓ĮĒ¢źņØä ļ│┤ņśĆļŗż(ĻĘĖļ”╝ 3-(e)). ņ¢┤ļŗÉļ¦üņŚÉ ņØśĒĢ£ ĻĖēĻ▓®ĒĢ£ Ļ░ĢļÅä ņĀĆĒĢśļŖö ĒÜīļ│Ą ņżæ ņĀäņ£äņØś ņ×¼ļ░░ņŚ┤ Ļ│╝ņĀĢņŚÉņä£ ļ░£ņāØĒĢśļŖö ņĀäņ£äļ░ĆļÅäņØś Ļ░ÉņåīĒÜ©Ļ│╝ ļ░Å ņĢĢņŚ░ņāüĒā£ņŚÉņä£ ĻĖ░ņ¦ĆņŚÉ Ļ│ĀņÜ®ļÉśņ¢┤ ņĪ┤ņ×¼ĒĢśļŹś ĒāäņåīņøÉņ×ÉļōżņØ┤ ņ¢┤ļŗÉļ¦ü ņżæ ņŗ£ļ®śĒāĆņØ┤ĒŖĖļĪ£ ņäØņČ£ĒĢśņŚ¼, Ļ│ĀņÜ®Ļ░ĢĒÖö ĒÜ©Ļ│╝Ļ░Ć Ļ░ÉņåīļÉśņŚłĻĖ░ ļĢīļ¼ĖņØ┤ļŗż. ĒĢ£ĒÄĖ, ņ┤ØņŚ░ņŗĀņ£© ļ│ĆĒÖöĻ░Ć ņ×æņØĆ ĒśäņāüņØĆ 500 ┬░CņŚÉņä£ ņ¢┤ļŗÉļ¦üņŗ£ ļ░┤ļō£ĒśĢĒā£ ļ»ĖņäĖņĪ░ņ¦üņØś ĒÅŁņØś ļ│ĆĒÖöĻ░Ć ņ×æņØĆ Ļ▓āņŚÉ ĻĖ░ņØĖĒĢ£ļŗżĻ│Ā ĒīÉļŗ©ļÉ£ļŗż.

ĻĘĖļ”╝ 3-(b)ņŚÉņä£ņÖĆ Ļ░ÖņØ┤ ļāēĻ░äņĢĢņŚ░ĒĢ£ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖļź╝ 500 ┬░CņŚÉņä£ ņ¢┤ļŗÉļ¦üĒĢ£ Ļ▓ĮņÜ░, ļ░┤ļō£ĒśĢĒā£ņØś ļ»ĖņäĖņĪ░ņ¦ü Ļ│äļ®┤Ļ│╝ ļé┤ļČĆņŚÉ ņŗ£ļ®śĒāĆņØ┤ĒŖĖ ņ×ģņ×ÉļōżņØ┤ ņĪ┤ņ×¼ĒĢśļ®░, ĻĘĖļ”╝ 3-(a)ņŚÉ ļ╣äĒĢ┤ ļŹö ļ¦ÄņØĆ ņŗ£ļ®śĒāĆņØ┤ĒŖĖ ņ×ģņ×ÉļōżņØ┤ Ļ┤Ćņ░░ļÉśļ»ĆļĪ£ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖņŚÉ Ļ│ĀņÜ®ļÉśņŚłļŹś ĒāäņåīņøÉņ×ÉļōżņØś ļīĆļČĆļČäņØ┤ ņŗ£ļ®śĒāĆņØ┤ĒŖĖ ņ×ģņ×ÉļōżļĪ£ ņäØņČ£ļÉśņŚłĻĖ░ ļĢīļ¼Ėņ£╝ļĪ£ ĒīÉļŗ©ĒĢĀ ņłś ņ׳ļŗż. ĻĘ╣ņĀĆņś©ņĢĢņŚ░ņ×¼ņØś Ļ▓ĮņÜ░ņÖĆ Ļ░ÖņØ┤ ļō▒ņČĢ Ļ▓░ņĀĢļ”ĮņØś ņĪ┤ņ×¼Ļ░Ć Ļ┤Ćņ░░ļÉśņ¦Ć ņĢŖļŖö Ļ▓āņØĆ ļāēĻ░äņĢĢņŚ░ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖļź╝ 500 ┬░CņŚÉņä£ ņ¢┤ļŗÉļ¦üĒĢśļ®┤ ņ×¼Ļ▓░ņĀĢ ļ░£ņāØņŚåņØ┤ ĻĖ░ņ¦ĆņĪ░ņ¦üņØś ĒÜīļ│ĄĻ│╝ņĀĢņØ┤ ņ¦äĒ¢ēļÉ©ņØä ņØśļ»ĖĒĢ£ļŗż.

ĒĢ£ĒÄĖ ĻĘ╣ņĀĆņś©ņĢĢņŚ░ĒĢ£ ļ▓ĀņØ┤ļéśņØ┤ĒŖĖ Ļ░Ģņ×¼ļź╝ 500 ŌäāņŚÉņä£ ņ¢┤ļŗÉļ¦üĒĢśļŖö Ļ▓ĮņÜ░ (ĻĘĖļ”╝ 3-(c)), ņĢĢņŚ░ņŗ£ ĒśĢņä▒ļÉśņŚłļŹś ļ░┤ļō£ĒśĢĒā£ ņĀäņ£äņĪ░ņ¦üņØś ĻĖĖņØ┤Ļ░Ć Ļ░ÉņåīĒĢśņŚ¼ ĻĖĖņØ┤/ĒÅŁņØś ļ╣äņ£©ņØ┤ Ļ░ÉņåīĒĢśĻ│Ā, ļé┤ļČĆņØś ņĀäņ£äļ░ĆļÅä Ļ░Éņåīļź╝ ĒżĒĢ©ĒĢ£ ļ»ĖņäĖņĪ░ņ¦ü ļ│ĆĒÖöĻ░Ć ņ¦äĒ¢ēļÉ£ļŗż. ņØ┤ļ¤¼ĒĢ£ ļ»ĖņäĖņĪ░ņ¦ü ļ│ĆĒÖöļŖö ļŗżĻ░üĒÖö (polygonization) ļ░Å ņĀäņ£äņØś ņåīļ®Ė ļō▒Ļ│╝ Ļ░ÖņØĆ ĻĖ░ņ¦ĆņØś ĒÜīļ│ĄĻ│╝ņĀĢņØ┤ ņ¦äĒ¢ēļÉ©ņØä ņØśļ»ĖĒĢ£ļŗż. ļśÉĒĢ£ ņŚ░ņä▒ņØä Ē¢źņāüņŗ£ĒéżļŖö ĒÜ©Ļ│╝Ļ░Ć ņ׳ļŖö ļō▒ņČĢ Ļ▓░ņĀĢļ”ĮļōżņØ┤ Ļ┤Ćņ░░ļÉśņŚłļŗż. ņØ┤ļ¤¼ĒĢ£ ļ»ĖņäĖņĪ░ņ¦üņØś ļ│ĆĒÖöņŚÉ ļö░ļØ╝ ņØĖņןĻ░ĢļÅäļŖö 901 MPaļĪ£ ņĀĆĒĢśĒĢśņśĆĻ│Ā, ņ┤ØņŚ░ņŗĀņ£©ņØĆ 9.4%ļĪ£ Ē¢źņāüļÉśņŚłļŗż.

ļāēĻ░äņĢĢņŚ░ĒĢśĻ│Ā ņØ┤Ēøä 500 ┬░CņŚÉņä£ ņ¢┤ļŗÉļ¦üĒĢ£ ļ▓ĀņØ┤ļéśņØ┤ĒŖĖņ×¼ļŖö(ĻĘĖļ”╝ 3-(d)), ļ»ĖņäĖņĪ░ņ¦üņØ┤ ĻĄ¼ņāüĒÖöļÉ£ ņŗ£ļ®śĒāĆņØ┤ĒŖĖ ņ×ģņ×ÉļōżĻ│╝ ļō▒ņČĢ Ļ▓░ņĀĢļ”Į, ņØ╝ļČĆ ņŚ░ņŗĀļÉ£ ĒśĢĒā£ņØś ņĢäĻ▓░ņĀĢļ”ĮļōżļĪ£ ĻĄ¼ņä▒ļÉśņ¢┤ ĻĘ╣ņĀĆņś©ņĢĢņŚ░ Ēøä ņ¢┤ļŗÉļ¦üĒĢ£ ļ▓ĀņØ┤ļéśņØ┤ĒŖĖņ×¼ņÖĆ ņ£Āņé¼ĒĢśņśĆņ£╝ļéś (ĻĘĖļ”╝ 3-(c)), ļīĆļČĆļČäņØ┤ ļ»ĖņäĖĒĢ£ ļō▒ņČĢ Ļ▓░ņĀĢļ”ĮļōżļĪ£ Ļ┤Ćņ░░ļÉśņ¢┤ 500 ┬░C ņ¢┤ļŗÉļ¦üņŚÉ ņØśĒĢ┤ ĒÜīļ│ĄĻ│╝ņĀĢļ│┤ļŗżļŖö ņ×¼Ļ▓░ņĀĢņŚÉ ļŹö Ļ░ĆĻ╣īņÜ┤ ļŗ©Ļ│äņŚÉ ņ׳ņØīņØä ņĢī ņłś ņ׳ņŚłņ£╝ļ®░, ļśÉĒĢ£ ņØ┤ņŚÉ ļö░ļØ╝ 862 MPaņØś ņØĖņןĻ░ĢļÅäņÖĆ 10.3%ņØś ņ┤ØņŚ░ņŗĀņ£©ņØä ĒÖĢļ│┤ĒĢśņśĆļŗż.

3.2.2. 550 ┬░C ņ¢┤ļŗÉļ¦ü Ļ▒░ļÅÖ

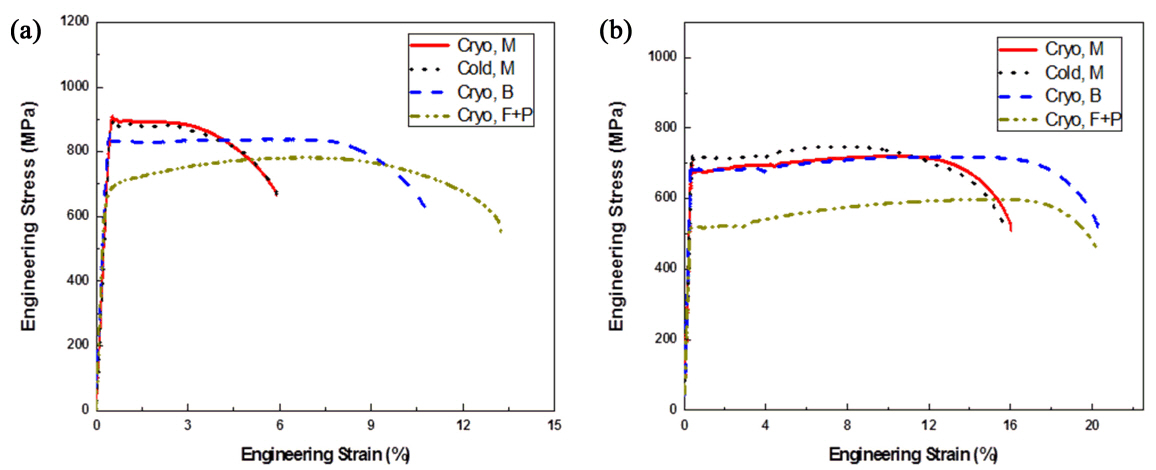

ĻĘ╣ņĀĆņś©ņĢĢņŚ░ĒĢ£ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ Ļ░Ģņ×¼ļź╝ 550 ┬░CņŚÉņä£ 10ļČäĻ░ä ņ¢┤ļŗÉļ¦üĒĢ£ Ļ▓ĮņÜ░ Ļ┤Ćņ░░ļÉ£ ļ»ĖņäĖņĪ░ņ¦üņØĆ ĻĄ¼ĒśĢ ņŗ£ļ®śĒāĆņØ┤ĒŖĖ ņ×ģņ×ÉņØś ņä▒ņן, ņĀäņ£äļ░ĆļÅäņØś Ļ░Éņåī, 200 nm Ēü¼ĻĖ░ņØś ļō▒ņČĢ Ļ▓░ņĀĢļ”ĮņØś ņāØņä▒ņØä ĒżĒĢ©ĒĢ£ļŗż (ĻĘĖļ”╝ 4-(a)ņÖĆ (b)). ĻĘĖļ”╝ņŚÉņä£ Ļ┤Ćņ░░ļÉ£ ļō▒ņČĢ Ļ▓░ņĀĢļ”ĮņØś ņĪ┤ņ×¼ļŖö 550 ┬░C ņ¢┤ļŗÉļ¦üņŗ£ ĒÄśļØ╝ņØ┤ĒŖĖ ĻĖ░ņ¦ĆņØś ņ×¼Ļ▓░ņĀĢņØ┤ ņ×æļÅÖĒĢśļŖö Ļ▓āņØä ņØśļ»ĖĒĢ£ļŗż. ļśÉĒĢ£ ņŗ£ļ®śĒāĆņØ┤ĒŖĖ ļČäĒżļŖö Ļ│äļ®┤Ļ│╝ ļé┤ļČĆņŚÉ ĻĘĀņØ╝ĒĢśĻ▓ī ļČäĒżļÉ£ ĻĄ¼ĒśĢ ņŗ£ļ®śĒāĆņØ┤ĒŖĖ ņ×ģņ×ÉļōżĻ│╝ (ĻĘĖļ”╝ 4-(a)), ļלņŖż Ļ│äļ®┤ņŚÉņä£ ņ×öļźś ņśżņŖżĒģīļéśņØ┤ĒŖĖ ļČäĒĢ┤ņŚÉ ņØśĒĢ┤ ņāØņä▒ ļ░Å ņä▒ņןĒĢ£ ĒāĆņøÉĒśĢ ņŗ£ļ®śĒāĆņØ┤ĒŖĖ ņ×ģņ×ÉļōżļĪ£ (ĻĘĖļ”╝ 4-(b)) ĻĄ¼ņä▒ļÉ£ļŗż. ņØ┤ļōż ņŗ£ļ®śĒāĆņØ┤ĒŖĖ ņ×ģņ×ÉļōżņØ┤ ņ×¼Ļ▓░ņĀĢĒĢ£ ĒÄśļØ╝ņØ┤ĒŖĖ Ļ▓░ņĀĢļ”ĮņØś ņä▒ņןņØä ļ░®ĒĢ┤ĒĢśņŚ¼ ļō▒ņČĢ Ļ▓░ņĀĢļ”ĮņØś Ēü¼ĻĖ░ļź╝ 200 nm ņłśņżĆņ£╝ļĪ£ ņ¢ĄņĀ£ĒĢśņśĆļŗż. ņØ┤ļ¤¼ĒĢ£ ĒÄśļØ╝ņØ┤ĒŖĖ ļō▒ņČĢ Ļ▓░ņĀĢļ”ĮņØś ņāØņä▒Ļ│╝ ņĪ░ļīĆĒĢ£ ĻĄ¼ĒśĢ ņŗ£ļ®śĒāĆņØ┤ĒŖĖ ņ×ģņ×É ĒśĢņä▒ņ£╝ļĪ£ ņØĖĒĢśņŚ¼ 550 ┬░C ņ¢┤ļŗÉļ¦üņŗ£ ņØĖņןĻ░ĢļÅäĻ░Ć 909 MPa ņłśņżĆņ£╝ļĪ£ ņĀĆĒĢśĒĢśņśĆļŗż (ĻĘĖļ”╝ 5-(a)). ĒĢ£ĒÄĖ, ļō▒ņČĢ Ļ▓░ņĀĢļ”ĮņØś ņāØņä▒ņŚÉ ļö░ļźĖ Ļ░ĢļÅä ņĀĆĒĢśņŚÉļÅä ļČłĻĄ¼ĒĢśĻ│Ā, ņ┤ØņŚ░ņŗĀņ£©ņØ┤ 5.9%ļĪ£ Ēü¼Ļ▓ī Ļ░£ņäĀļÉśņ¦Ć ņĢŖļŖö ĒśäņāüņØĆ 550 ┬░CņŚÉņä£ ņāØņä▒ļÉ£ ļō▒ņČĢ Ļ▓░ņĀĢļ”ĮņØ┤ ņåīļ¤ēņØ┤ļ®░ ļśÉĒĢ£ Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░Ļ░Ć 500 ┬░C ņ¢┤ļŗÉļ¦üņŗ£ Ļ┤Ćņ░░ļÉśļŖö ļ░┤ļō£ĒśĢĒā£ņØś Ļ▓░ņĀĢļ”ĮņØś ĒÅŁĻ│╝ ņ£Āņé¼ĒĢ£ 200 nm ņłśņżĆņØä ņ£Āņ¦ĆĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ, 550 ┬░C ņ¢┤ļŗÉļ¦üņŗ£ ņŚ░ņä▒ņØ┤ ĻĖēĻ▓®Ē׳ Ē¢źņāüļÉśņ¦Ć ņĢŖņØĆ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

550 ┬░CņŚÉņä£ ņ¢┤ļŗÉļ¦üĒĢ£ ļāēĻ░äņĢĢņŚ░ĒĢ£ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖļŖö ņŚ░ņŗĀļÉ£ ĒśĢĒā£ņØś ņĢäĻ▓░ņĀĢļ”ĮļōżĻ│╝ 200 nm ņłśņżĆņØś ļō▒ņČĢ Ļ▓░ņĀĢļ”Įļōż, Ļ│äļ®┤ņŚÉ ņĪ┤ņ×¼ĒĢśļŖö ĻĄ¼ĒśĢ ņŗ£ļ®śĒāĆņØ┤ĒŖĖ ņ×ģņ×ÉļōżļĪ£ ĻĄ¼ņä▒ļÉśņ¢┤ ņ׳ļŗż (ĻĘĖļ”╝ 4-(c)ņÖĆ (d)). 550 ŌäāņŚÉņä£ ņ¢┤ļŗÉļ¦üĒĢ£ ĻĘ╣ņĀĆņś©ņĢĢņŚ░ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖļź╝ ļ╣äĻĄÉĒĢśļ®┤ ļō▒ņČĢ Ļ▓░ņĀĢļ”ĮņØ┤ ļŗżņåī ņĀüĻ▓ī Ļ┤Ćņ░░ļÉśļ®░ ņŚ░ņŗĀļÉ£ ĒśĢĒā£ņØś ņĢäĻ▓░ņĀĢļ”ĮņØ┤ ļīĆļČĆļČäņØä ĻĄ¼ņä▒ĒĢśļéś, ņĢäĻ▓░ņĀĢļ”Į ļé┤ļČĆņØś ņĀäņ£äļ░ĆļÅäĻ░Ć ļé«Ļ▓ī Ļ┤Ćņ░░ļÉśļ»ĆļĪ£, ĻĘ╣ņĀĆņś©ņĢĢņŚ░ ļ░Å ļāēĻ░äņĢĢņŚ░ĒĢ£ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ Ļ░Ģņ×¼ļź╝ 550 ┬░CņŚÉņä£ ņ¢┤ļŗÉļ¦üņŗ£ ĒÜīļ│ĄņØ┤ ņÖäļŻīļÉśņ¢┤Ļ░ĆļŖö Ļ▓āņØä ņĢī ņłś ņ׳ņŚłļŗż. Zhao ļō▒ [20]ņØĆ ļלņŖż ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ļéśļģĖĻĄ¼ņĪ░ņŚÉņä£ļŖö 400 ┬░CņŚÉņä£ ņ×¼Ļ▓░ņĀĢņØ┤ ņØ╝ņ¢┤ļéśņ¦Ćļ¦ī, ņØ╝ļ░ś ņ▓ĀĻ░ĢņŚÉņä£ Ļ┤Ćņ░░ļÉśļŖö ņ×¼Ļ▓░ņĀĢņś©ļÅäļŖö 500~550 ┬░CņØś ļ▓öņ£äņŚÉ ņ׳ļŗżĻ│Ā ļ│┤Ļ│ĀĒ¢łļŗż. ĻĘĖļ”╝ 4-(c)ņŚÉņä£ Ļ┤Ćņ░░ļÉ£ ļō▒ņČĢ Ļ▓░ņĀĢļ”ĮņØś ņĪ┤ņ×¼ļŖö Lan ļō▒ [3]ņØ┤ 50% ņĢĢņŚ░ĒĢśĻ│Ā 550 ŌäāņŚÉņä£ 1ņŗ£Ļ░ä ņŚ┤ņ▓śļ”¼ĒĢ£ 0.15%C ņĀĆĒāäņåīĻ░ĢņŚÉņä£ Ļ┤Ćņ░░ĒĢ£ Ļ▓░Ļ│╝ņÖĆļÅä ņØ╝ņ╣śĒĢśņśĆļŗż.

ĻĘĖļ”╝ 4-(e)ņÖĆ (f)ļŖö 550 ┬░CņŚÉņä£ņØś ņ¢┤ļŗÉļ¦üĒĢ£ ĻĘ╣ņĀĆņś©ņĢĢņŚ░ĒĢ£ ļ▓ĀņØ┤ļéśņØ┤ĒŖĖļĪ£ņä£ 200~400 nm Ēü¼ĻĖ░ņØś ļō▒ņČĢ Ļ▓░ņĀĢļ”ĮĻ│╝ ņŚ░ņŗĀļÉ£ ĒśĢĒā£ņØś ņĢäĻ▓░ņĀĢļ”ĮņØ┤ Ēś╝ĒĢ®ļÉ£ ĒśĢĒā£ļĪ£ ņĪ┤ņ×¼ĒĢśļ®░, ņŗ£ļ®śĒāĆņØ┤ĒŖĖ ņ×ģņ×ÉļōżņØ┤ ņŻ╝ļĪ£ Ļ│äļ®┤ņŚÉ ļČäĒżĒĢ©ņØä ļ│┤ņŚ¼ņżĆļŗż. ņ¢┤ļŗÉļ¦ü ņś©ļÅäĻ░Ć ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ņĢäĻ▓░ņĀĢļ”Į ĒÅŁņØ┤ ņĢĮĻ░ä ņ”ØĻ░ĆĒ¢łņ£╝ļéś, ņØ┤ņŚÉ ļö░ļźĖ ņĢäĻ▓░ņĀĢļ”Į ņן┬Ęļŗ©ņČĢļ╣äņØś Ļ░ÉņåīļŖö ĻĖ░Ļ│äņĀüņä▒ņ¦łņŚÉ Ēü¼Ļ▓ī ņśüĒ¢źņØä ņŻ╝ņ¦Ć ļ¬╗Ē¢łļŗż. ĻĘĖļ¤¼ļéś ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖņŚÉ ļ╣äĒĢśņŚ¼ ļō▒ņČĢ Ļ▓░ņĀĢļ”ĮņØś Ēü¼ĻĖ░Ļ░Ć Ēü░ ĒŖ╣ņ¦ĢņØä ļ│┤ņśĆņ£╝ļ®░ ņĢäĻ▓░ņĀĢļ”Į ļé┤ņØś ņĀäņ£äļ░ĆļÅäĻ░Ć ļåÆņ¦ĆņĢŖņĢä ĒÜīļ│ĄņØ┤ ĒÖ£ļ░£Ē׳ ņ¦äĒ¢ēļÉśņŚłņØīņØä ņĢī ņłś ņ׳ļŗż. ĻĘĖļ”╝ 5-(a)ņŚÉņä£ņØś ņØĖņןĻ░ĢļÅä 838 MPa ļ░Å ņ┤ØņŚ░ņŗĀņ£© 10.7% ņłśņżĆņ£╝ļĪ£ 500 ┬░CņØś ņ¢┤ļŗÉļ¦üņŚÉ ļ╣äĒĢ┤ ņĢĮĻ░äņØś ņØĖņןĻ░ĢļÅä ņĀĆĒĢśņÖĆ ļÅÖļō▒ ņłśņżĆņØś ņŚ░ņä▒ņØä ļ│┤ņśĆļŗż. ļö░ļØ╝ņä£ 550 ┬░CņŚÉņä£ ņ¢┤ļŗÉļ¦üĒĢ£ ļ»ĖņäĖņĪ░ņ¦üņØä 500 ┬░CņŚÉņä£ ņ¢┤ļŗÉļ¦üĒĢ£ Ļ▓ĮņÜ░ņÖĆ ļ╣äĻĄÉĒĢ┤ļ│┤ļ®┤, ļé┤ļČĆņØś ĻĖēĻ▓®ĒĢ£ ņĀäņ£äļ░ĆļÅäņØś Ļ░ÉņåīņŚåņØ┤ ņĢäĻ▓░ņĀĢļ”ĮņØś ĒÅŁņØ┤ ņĢĮĻ░ä ņ”ØĻ░ĆĒĢ£ ņłśņżĆņØś ļ»ĖņäĖņĪ░ņ¦ü ļ│ĆĒÖöļĪ£ļŖö ņØĖņןĻ░ĢļÅäņØś Ēü░ ļ│ĆĒÖöļŖö ĻĖ░ļīĆĒĢśĻĖ░ Ēלļōżļŗż.

ĻĘĖļ”╝ 4-(g)ļŖö ĻĘ╣ņĀĆņś©Ļ░ĆĻ│ĄĒĢ£ FP Ļ░Ģņ×¼ļź╝ 550 ┬░CņŚÉņä£ ņ¢┤ļŗÉļ¦üĒĢ£ ļ»ĖņäĖņĪ░ņ¦üņ£╝ļĪ£ņä£, ĒÄäļØ╝ņØ┤ĒŖĖ ņśüņŚŁņØä ļéśĒāĆļéĖ ĻĘĖļ”╝ 4-(h)ņŚÉņä£ ļ│┤ļō»ņØ┤ ņŗ£ļ®śĒāĆņØ┤ĒŖĖĻ░Ć ļØ╝ļ®£ļØ╝ ĒśĢņāüņ£╝ļĪ£ļČĆĒä░ ļüŖņ¢┤ņ¦ä ļ¦ēļīĆļ¬©ņ¢æ ļśÉļŖö ĻĄ¼ĒśĢņ£╝ļĪ£ ļ│ĆĒÖöĒĢśņśĆņ£╝ļ®░ ļØ╝ļ®£ļØ╝ ņŗ£ļ®śĒāĆņØ┤ĒŖĖņØś ņĀÉņ¦äņĀü ĒīīĻ┤┤Ļ░Ć ņ¦äĒ¢ēĒĢśņŚ¼ ņŗ£ļ®śĒāĆņØ┤ĒŖĖņØś ĻĄ¼ņāüĒÖöĻ░Ć ņØ╝ļČĆ ņ¦äĒ¢ēļÉśņŚłņØīņØä ņĢī ņłś ņ׳ņŚłļŗż. ļśÉĒĢ£ ĻĘĖļ”╝ 4-(i)ļŖö ĻĘĖļ”╝ 4-(g)ņŚÉņä£ BļĪ£ Ēæ£ĻĖ░ļÉ£ ĒÄśļØ╝ņØ┤ĒŖĖ ņśüņŚŁņ£╝ļĪ£ ņŚ░ņŗĀļÉ£ ĒśĢĒā£ņØś ņĢäĻ▓░ņĀĢļ”ĮĻ│╝ ļé┤ļČĆņØś ņĀäņ£äļōżņØ┤ Ļ┤Ćņ░░ļÉśņ¢┤ ĒÄśļØ╝ņØ┤ĒŖĖņØś ĒÜīļ│ĄĻ│╝ņĀĢņØ┤ ņ¦äĒ¢ē ņżæņ×äņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ņŚłļŗż. 550 ┬░CņŚÉņä£ ņ¢┤ļŗÉļ¦üĒĢ£ FP Ļ░Ģņ×¼ņØś ņØĖņןĻ░ĢļÅäļŖö 732 MPa ņłśņżĆņ£╝ļĪ£ ņĢĢņŚ░ņ×¼ņŚÉ ļ╣äĒĢśņŚ¼ Ļ░ĢļÅäņĀĆĒĢśĻ░Ć Ēü¼ņ¦Ć ņĢŖņĢśņ£╝ļ®░, ņØ┤ļŖö 550 ┬░C ņ¢┤ļŗÉļ¦üņŗ£ ĒÄśļØ╝ņØ┤ĒŖĖņŚÉņä£ ĒÜīļ│Ą ļ░Å ņ×¼Ļ▓░ņĀĢņØ┤ ņ¦äĒ¢ēļÉśņŚłņ£╝ļéś Ļ░ĢļÅäņŚÉ ļ¦ÄņØĆ ĻĖ░ņŚ¼ļź╝ ĒĢśļŖö ĒÄäļØ╝ņØ┤ĒŖĖ ņśüņŚŁņŚÉņä£ ļØ╝ļ®£ļØ╝ ņŗ£ļ®śĒāĆņØ┤ĒŖĖņØś ĻĄ¼ņāüĒÖöĻ░Ć ņČ®ļČäĒ׳ ņ¦äĒ¢ēļÉśņ¦Ć ņĢŖņĢä ņŚ░ĒÖöĒÜ©Ļ│╝Ļ░Ć ņ×æņĢśĻĖ░ ļĢīļ¼Ėņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ĒĢ£ĒÄĖ, ņŚ░ņä▒ņØä ļéśĒāĆļé┤ļŖö ņ┤ØņŚ░ņŗĀņ£©ņØĆ ņĢĢņŚ░ņ×¼ņØś 4.6%ļĪ£ļČĆĒä░ 14.5%ļĪ£ ĒśäņĀĆĒĢ£ ņ”ØĻ░Ćļź╝ ļ│┤ņśĆļŖöļŹ░, ĒÄśļØ╝ņØ┤ĒŖĖ ņśüņŚŁņŚÉņä£ņØś ĒÜīļ│Ą ļ░Å ņ×¼Ļ▓░ņĀĢļō▒ ņŚ░ĒÖöĒśäņāüņŚÉ ĻĖ░ņØĖĒĢ£ļŗżĻ│Ā ĒīÉļŗ©ļÉ£ļŗż.

3.2.3. 600 ┬░C ņ¢┤ļŗÉļ¦ü Ļ▒░ļÅÖ

ĻĘ╣ņĀĆņś©ņĢĢņŚ░ĒĢ£ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ Ļ░Ģņ×¼ļź╝ 600 ┬░CĻ╣īņ¦Ć ņ¢┤ļŗÉļ¦ü ņś©ļÅäļź╝ ņ”ØĻ░Ćņŗ£Ēéżļ®┤ ĻĘĖļ”╝ 6-(a)ņŚÉņä£ņÖĆ Ļ░ÖņØ┤ ņĪ░ļīĆĒĢ£ ĻĄ¼ĒśĢ ņŗ£ļ®śĒāĆņØ┤ĒŖĖ ņ×ģņ×ÉļōżĻ│╝ ļŗżņ¢æĒĢ£ Ēü¼ĻĖ░ņØś ļō▒ņČĢ Ļ▓░ņĀĢļ”ĮļōżņØ┤ Ļ┤Ćņ░░ļÉ£ļŗż. ĒŖ╣Ē׳ 400 nm ņØ┤ņāü Ēü¼ĻĖ░ņØś ļō▒ņČĢ Ļ▓░ņĀĢļ”ĮņØĆ 600 ┬░C ņ¢┤ļŗÉļ¦ü Ļ│╝ņĀĢņŚÉņä£ ņ×¼Ļ▓░ņĀĢļ┐Éļ¦ī ņĢäļŗłļØ╝ Ļ▓░ņĀĢļ”Į ņä▒ņןņØ┤ ņØ┤ļŻ©ņ¢┤ņ¦ä Ļ▓āņØä ņØśļ»ĖĒĢ£ļŗż. ļ»ĖņäĖņĪ░ņ¦üņØ┤ ļīĆļČĆļČä ļō▒ņČĢ Ļ▓░ņĀĢļ”Įņ£╝ļĪ£ ĻĄ¼ņä▒ļÉ£ ĒÜ©Ļ│╝ļĪ£ ņØĖņןĻ░ĢļÅäļŖö 720 MPa ņłśņżĆņØä ļ│┤ņśĆņ£╝ļ®░, ņ┤ØņŚ░ņŗĀņ£©ņØĆ ļō▒ņČĢ Ļ▓░ņĀĢļ”ĮņØś ņä▒ņןņ£╝ļĪ£ 16.0%Ļ╣īņ¦Ć ĒśäņĀĆĒĢśĻ▓ī ņ”ØĻ░ĆĒĢśņśĆļŗż (ĻĘĖļ”╝ 5-(b)).

ĒĢ£ĒÄĖ ļāēĻ░äņĢĢņŚ░ĒĢ£ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ Ļ░Ģņ×¼ļź╝ 600 ┬░CņŚÉņä£ ņ¢┤ļŗÉļ¦üĒĢ£ Ļ▓ĮņÜ░ (ĻĘĖļ”╝ 6-(b)), ĻĘ╣ņĀĆņś©ņĢĢņŚ░ņ×¼ņÖĆ ņ£Āņé¼ĒĢśĻ▓ī ņĪ░ļīĆĒĢ£ ņŗ£ļ®śĒāĆņØ┤ĒŖĖ ņ×ģņ×ÉļōżĻ│╝ ĒÄśļØ╝ņØ┤ĒŖĖ ļō▒ņČĢ Ļ▓░ņĀĢļ”ĮļōżņØ┤ ļ»ĖņäĖņĪ░ņ¦üņØä ĻĄ¼ņä▒ĒĢśĻ│Ā ņ׳ņ£╝ļéś, ĻĘ╣ņĀĆņś©ņĢĢņŚ░ņ×¼ņŚÉ ļ╣äĒĢśņŚ¼ ļō▒ņČĢ Ļ▓░ņĀĢļ”ĮļōżņØś Ēü¼ĻĖ░Ļ░Ć 200 nm ņØ┤ĒĢś ņłśņżĆņ£╝ļĪ£ ļ»ĖņäĖĒĢśņŚ¼ ņØĖņןĻ░ĢļÅä 748 MPa ļ░Å ņ┤ØņŚ░ņŗĀņ£© 15.8% ņłśņżĆņØä ļ│┤ņśĆļŗż.

600 ┬░CņŚÉņä£ ņ¢┤ļŗÉļ¦üĒĢ£ ĻĘ╣ņĀĆņś© ļ▓ĀņØ┤ļéśņØ┤ĒŖĖļŖö, ņĪ░ļīĆĒĢ£ ņŗ£ļ®śĒāĆņØ┤ĒŖĖ ņ×ģņ×ÉļōżĻ│╝ ņ×¼Ļ▓░ņĀĢ ļ░Å Ļ▓░ņĀĢļ”Į ņä▒ņןņØ┤ ņØ┤ļŻ©ņ¢┤ņ¦ä Ļ▓░Ļ│╝ ĻĘĖļ”╝ 6-(a)ņÖĆ (b)ņØś ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ņ¢┤ļŗÉļ¦üņ×¼ļ│┤ļŗż ņĪ░ļīĆĒĢ£ ĒÄśļØ╝ņØ┤ĒŖĖ Ļ▓░ņĀĢļ”ĮļōżļĪ£ ĻĄ¼ņä▒ļÉśņ¢┤ ņ׳ņ£╝ļ®░ (ĻĘĖļ”╝ 6-(c)), 720 MPaņØś ņØĖņןĻ░ĢļÅäņÖĆ 20.4%ņØś ņ┤ØņŚ░ņŗĀņ£©ņØä ļ│┤ņśĆļŗż. ĻĘĖļ”╝ 6-(c)ņŚÉņä£ ņŚ░ņŗĀļÉ£ ĒśĢĒā£ņØś ņĢäĻ▓░ņĀĢļ”ĮņØ┤ Ļ┤Ćņ░░ļÉśņ¦Ć ņĢŖņĢśņ£╝ļ®░ ļīĆļČĆļČäņØś ļ»ĖņäĖņĪ░ņ¦üņØ┤ ļō▒ņČĢ Ļ▓░ņĀĢļ”Įņ£╝ļĪ£ ĻĄ¼ņä▒ļÉśņŚłļŖöļŹ░, ņØ┤ļ¤¼ĒĢ£ ļ»ĖņäĖņĪ░ņ¦ü ļ│ĆĒÖöĻ░Ć 600 ┬░C ņ¢┤ļŗÉļ¦üņŗ£ ļ░£ņāØĒĢ£ ĻĖēĻ▓®ĒĢ£ ņŚ░ņä▒ņØś Ē¢źņāüņŚÉ ĻĖ░ņŚ¼ĒĢ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

ĻĘ╣ņĀĆņś©ņĢĢņŚ░ĒĢ£ FP Ļ░Ģņ×¼ņØś ņ¢┤ļŗÉļ¦ü ņś©ļÅäĻ░Ć 600 ┬░CņŚÉ ļÅäļŗ¼ĒĢśļ®┤, ĻĘĖļ”╝ 2-(d)ņŚÉņä£ņÖĆ Ļ░ÖņØ┤ ĒÄśļØ╝ņØ┤ĒŖĖ ņśüņŚŁ ļīĆļČĆļČäņŚÉņä£ ņ×¼Ļ▓░ņĀĢņØ┤ ņ¦äĒ¢ēļÉśņŚłņØīņØä ņĢī ņłś ņ׳ņ£╝ļ®░, ĒÄäļØ╝ņØ┤ĒŖĖ ņśüņŚŁņØś ļ│ĆĒÖöļŖö ĻĘĖļ”╝ 6-(d)ņŚÉņä£ņÖĆ Ļ░ÖņØ┤ ņŗ£ļ®śĒāĆņØ┤ĒŖĖ ņ×ģņ×ÉņØś ĻĄ¼ņāüĒÖöĻ░Ć 550 ┬░C ļ│┤ļŗżļŖö ļ¦ÄņØ┤ ņ¦äĒ¢ēļÉśņŚłņ£╝ļéś, 600 ┬░C ņ¢┤ļŗÉļ¦ü ņĪ░Ļ▒┤ņŚÉņä£ ĻĄ¼ņāüĒÖöĻ░Ć ņÖäļŻīļÉśņ¦Ć ļ¬╗Ē¢łņØīņØä ļ│┤ņŚ¼ņżĆļŗż. ĒŖ╣Ē׳ ĻĘĖļ”╝ņŚÉņä£ CļĪ£ Ēæ£ĻĖ░ļÉ£ ĒÄäļØ╝ņØ┤ĒŖĖņÖĆ ĒÄśļØ╝ņØ┤ĒŖĖ Ļ│äļ®┤ņŚÉ ņĪ┤ņ×¼ĒĢśļŖö ņĪ░ļīĆĒĢ£ ņŗ£ļ®śĒāĆņØ┤ĒŖĖ ņ×ģņ×ÉļōżņØś ņĪ┤ņ×¼ļŖö, ĒÄäļØ╝ņØ┤ĒŖĖ ļé┤ļČĆņŚÉ ņĪ┤ņ×¼ĒĢśļŖö ņŗ£ļ®śĒāĆņØ┤ĒŖĖ ņ×ģņ×Éļōż ļ│┤ļŗż Ļ│äļ®┤ņŚÉ ņĪ┤ņ×¼ĒĢśļŖö ņ×ģņ×ÉļōżņØś ņä▒ņןņØ┤ ļŹö ļ╣ĀļźĖ Ļ▓āņØä ņØśļ»ĖĒĢ£ļŗż. ņŗ£ļ®śĒāĆņØ┤ĒŖĖņØś ĻĄ¼ņāüĒÖö ļ░Å ņä▒ņןņØĆ ĒāäņåīņøÉņ×ÉņØś ĒÖĢņé░ņŚÉ ņØśĒĢ┤ ņØ┤ļŻ©ņ¢┤ņ¦ĆļŖöļŹ░, ņ¢┤ļŗÉļ¦ü ņżæ ņŗ£ļ®śĒāĆņØ┤ĒŖĖļĪ£ļČĆĒä░ ņÜ®ĒĢ┤ļÉ£ ĒāäņåīņøÉņ×ÉļōżņØ┤ ĒÄäļØ╝ņØ┤ĒŖĖ ņśüņŚŁņŚÉņä£ ļ®Ćļ”¼ ļ▓Śņ¢┤ļéśņ¦Ć ļ¬╗ĒĢśļ»ĆļĪ£ ĒÄäļØ╝ņØ┤ĒŖĖ ņśüņŚŁ ļé┤ļČĆņŚÉ ņŗ£ļ®śĒāĆņØ┤ĒŖĖ ņ×ģņ×ÉļōżņØ┤ ņĪ┤ņ×¼ĒĢśĻ▓ī ļÉ£ļŗż [18,19]. ĒĢ£ĒÄĖ ĒÄäļØ╝ņØ┤ĒŖĖ/ĒÄśļØ╝ņØ┤ĒŖĖ Ļ│äļ®┤ņŚÉ ņĪ┤ņ×¼ĒĢśļŖö ņŗ£ļ®śĒāĆņØ┤ĒŖĖ ņ×ģņ×ÉļōżņØĆ ņ¢┤ļŗÉļ¦üņŗ£ Ļ│äļ®┤ņØä ļö░ļØ╝ ņØ┤ļŻ©ņ¢┤ņ¦ĆļŖö Ļ│äļ®┤ĒÖĢņé░ņØś ņśüĒ¢źņ£╝ļĪ£ ĒÄäļØ╝ņØ┤ĒŖĖ ļé┤ļČĆņØś ņŗ£ļ®śĒāĆņØ┤ĒŖĖ ņ×ģņ×Éļōżļ│┤ļŗż ļŹö ļ╣Āļź┤Ļ▓ī ņä▒ņןĒĢ£ļŗż. ĻĘĖļ”╝ 6-(e)ņŚÉ ļéśĒāĆļéĖ ĒÄśļØ╝ņØ┤ĒŖĖ ņśüņŚŁņŚÉņä£ļŖö ļō▒ņČĢ Ļ▓░ņĀĢļ”ĮļōżņØ┤ Ļ┤Ćņ░░ļÉśņ¢┤ ņ×¼Ļ▓░ņĀĢņØ┤ ņāüļŗ╣Ē׳ ņ¦äĒ¢ēļÉ£ Ļ▓āņØä ņĢī ņłś ņ׳ņŚłņ£╝ļ®░ ņØ╝ļČĆ ņŚ░ņŗĀļÉ£ ĒśĢĒā£ņØś Ļ┤Ćņ░░ļÉśļŖö Ļ▓āņ£╝ļĪ£ļČĆĒä░ ĒÜīļ│ĄņØ┤ ņÖäļŻīļÉśņ¦Ć ņĢŖņĢśņØīņØä ņĢī ņłś ņ׳ņŚłļŗż. ņØ┤ņÖĆ Ļ░ÖņØ┤ ĒÄäļØ╝ņØ┤ĒŖĖ ņśüņŚŁņŚÉņä£ņØś ņŗ£ļ®śĒāĆņØ┤ĒŖĖ ņ×ģņ×ÉņØś ĻĄ¼ņāüĒÖö ņ¦äĒ¢ēĻ│╝ ĒÄśļØ╝ņØ┤ĒŖĖ ņśüņŚŁņŚÉņä£ņØś ņŚ░ĒÖöĒśäņāüņ£╝ļĪ£, ņØĖņןĻ░ĢļÅä 598 MPa ļ░Å ņ┤ØņŚ░ņŗĀņ£© 20.3%ņØś ĻĖ░Ļ│äņĀüņä▒ņ¦łņØä ņ¢╗ņØä ņłś ņ׳ļŗż (ĻĘĖļ”╝ 5-(b)).

3.2.4. ņ¢┤ļŗÉļ¦üņŗ£ ņĢĢņŚ░ņ×¼ Ļ▒░ļÅÖ ļ╣äĻĄÉ

ļ│Ė ņŚ░ĻĄ¼ņŚÉ ņé¼ņÜ®ļÉ£ ņĢĢņŚ░ņ×¼ļōżņØś ņ¢┤ļŗÉļ¦ü ņś©ļÅäņŚÉ ļö░ļźĖ ĻĖ░Ļ│äņĀüņä▒ņ¦łņØś ļ│ĆĒÖöļź╝ ļČäņäØĒĢ┤ļ│┤ļ®░, ņåīņä▒ļ│ĆĒśĢļÉ£ ļ»ĖņäĖņĪ░ņ¦üņØś ņśüĒ¢źņ£╝ļĪ£ ļåÆņØĆ ņ£ĀļÅÖņØæļĀźņØä ļ│┤ņØ┤ļŖö ņ┤łĻĖ░ ņĢĢņŚ░ĒĢ£ ņāüĒā£, 500 ┬░CņÖĆ 550 ┬░CņŚÉņä£ ņ¢┤ļŗÉļ¦üĒĢ£ ĒÜ©Ļ│╝ļĪ£ ĒÜīļ│ĄĻ│╝ņĀĢ ņ¦äĒ¢ē ļ░Å 200 nm ņØ┤ĒĢśņØś ļō▒ņČĢ Ļ▓░ņĀĢļ”ĮņØ┤ ĒśĢņä▒ļÉ£ ņāüĒā£, ņ×¼Ļ▓░ņĀĢņØ┤ ņÖäļŻīļÉśņ¢┤ ņŚ░ņä▒ņØ┤ ĒÖĢļ│┤ļÉ£ 600 ┬░CņŚÉņä£ ņ¢┤ļŗÉļ¦üĒĢ£ ņāüĒā£ņØś 3ļŗ©Ļ│äļĪ£ ņ£ĀļÅÖņØæļĀźņØś ņłśņżĆņØ┤ ļéśļłäņ¢┤ņ¦äļŗż. ĒŖ╣Ē׳ 500 ┬░CņÖĆ 550 ┬░CņŚÉņä£ ņ¢┤ļŗÉļ¦üĒĢ£ Ļ▓ĮņÜ░ ņŗ£ļ®śĒāĆņØ┤ĒŖĖņØś ĻĄ¼ņāüĒÖö ļ░Å ņĪ░ļīĆĒÖöņÖĆ ĻĖ░ņ¦ĆņĪ░ņ¦üņØś ĒÜīļ│Ą ņłśņżĆņØś ņŚ░ĒÖöĒśäņāüņØ┤ ņ¦äĒ¢ēļÉ£ Ļ▓āņ£╝ļĪ£ ļ│┤ņØĖļŗż.

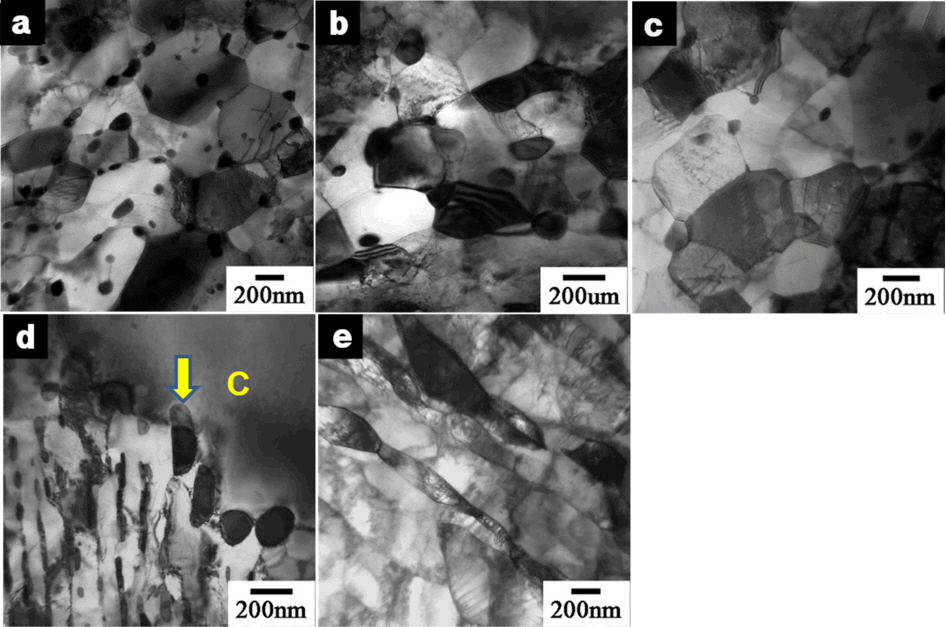

ĻĘ╣ņĀĆņś©ņĢĢņŚ░ ļ░Å ļāēĻ░äņĢĢņŚ░ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ Ļ░Ģņ×¼ņØś ņ¢┤ļŗÉļ¦ü Ļ▒░ļÅÖņØä ļ╣äĻĄÉĒĢ┤ļ│┤ļ®┤, ņĢĢņŚ░ņ×¼ ņāüĒā£ņŚÉņä£ļŖö ĻĘ╣ņĀĆņś©ņĢĢņŚ░ņ×¼ņŚÉ ļ╣äĒĢ┤ ļāēĻ░äņĢĢņŚ░ņ×¼ļŖö ņāüņś©ņŚÉņä£ ņĢĢņŚ░ņŗ£ ļ░£ņŚ┤ņŚÉ ņØśĒĢ£ ņśüĒ¢źņ£╝ļĪ£ ņŗ£ļ®śĒāĆņØ┤ĒŖĖ ņäØņČ£ ļ░Å ņØ╝ļČĆ ĒÜīļ│Ąņ×æņÜ®ņŚÉ ņØśĒĢ┤ Ļ░ĢļÅäĻ░Ć ļé«ņĢäņĀĖ ņØĖņןĻ░ĢļÅä 50 MPa ņłśņżĆņØś ņ░©ņØ┤Ļ░Ć ļé¼ļŗż. ņ¢┤ļŗÉļ¦ü ņś©ļÅä ņāüņŖ╣ņŚÉ ļö░ļØ╝ 500 ┬░CņŚÉņä£ļŖö ĒÜīļ│Ą, 550 ┬░CņŚÉņä£ļŖö ĒÜīļ│Ą ļ░Å ņ×¼Ļ▓░ņĀĢ, 600 ┬░CņŚÉņä£ ņ×¼Ļ▓░ņĀĢ ļ░Å Ļ▓░ņĀĢļ”Į ņä▒ņןņØ┤ ņØ┤ļŻ©ņ¢┤ņ¦Ćļ®░, ņŗ£ļ®śĒāĆņØ┤ĒŖĖļŖö ņäØņČ£ ļ░Å ņä▒ņןņŚÉ ņØśĒĢ£ ņĪ░ļīĆĒÖöĻ░Ć ņØ┤ļŻ©ņ¢┤ņ¦äļŗż. ņØ┤ļ¤¼ĒĢ£ Ļ│╝ņĀĢņŚÉņä£ ĻĘ╣ņĀĆņś©ņĢĢņŚ░ņ×¼ļŖö ņĢĢņŚ░ņāüĒā£ņŚÉņä£ņØś ļåÆņØĆ ņĀäņ£äļ░ĆļÅäļĪ£ ņØĖĒĢśņŚ¼ ņ¢┤ļŗÉļ¦üņŗ£ ņŚ░ĒÖöĻ│╝ņĀĢņØ┤ ĻĖēņåŹĒ׳ ņ¦äĒ¢ēļÉśņ¢┤ ļāēĻ░äņĢĢņŚ░ņ×¼ļ│┤ļŗż Ļ░ĢļÅä ņĀĆĒĢśĻ░Ć ĻĖēņåŹĒ׳ ņØ┤ļŻ©ņ¢┤ņ¦äļŗż (ĻĘĖļ”╝ 7-(a)). ļö░ļØ╝ņä£ ĻĘ╣ņĀĆņś©ņĢĢņŚ░ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ Ļ░Ģņ×¼ļŖö ņĢĢņŚ░ņāüĒā£ņŚÉ ļ╣äĒĢ┤ 600 ┬░C ņ¢┤ļŗÉļ¦ü Ļ▓ĮņÜ░ ņØĖņןĻ░ĢļÅäĻ░Ć 877 MPa Ļ░ÉņåīĒĢ£ ļ░śļ®┤, ļāēĻ░äņĢĢņŚ░ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ Ļ░Ģņ×¼ļŖö 787 MPaņØś ņØĖņןĻ░ĢļÅäĻ░Ć Ļ░ÉņåīĒĢśņśĆļŗż. ĒŖ╣Ē׳ 600 ┬░C ņ¢┤ļŗÉļ¦üņŗ£ ĻĘ╣ņĀĆņś©ņĢĢņŚ░ĒĢ£ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖņØś Ļ░ĢļÅäĻ░Ć 720MPaļĪ£ ļāēĻ░äņĢĢņŚ░ĒĢ£ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖņØś Ļ░ĢļÅä 748 MPaļ│┤ļŗż ļé«ņĢäņ¦ĆļŖö ņØĖņןĻ░ĢļÅäņØś ņŚŁņĀä ĒśäņāüņØ┤ Ļ┤Ćņ░░ļÉśņŚłļŗż. ĻĘĖļ”╝ 7-(a)ņØś ņ¢┤ļŗÉļ¦ü ņś©ļÅäņŚÉ ļö░ļźĖ ņØĖņןĻ░ĢļÅä ļ│ĆĒÖöņŚÉņä£ļŖö ņĢĢņŚ░ņś©ļÅäļź╝ ĻĘ╣ņĀĆņś©ņ£╝ļĪ£ļČĆĒä░ ņāüņś©ņ£╝ļĪ£ ļ│ĆĻ▓ĮĒĢ£ Ļ▓āļ│┤ļŗż ņ┤łĻĖ░ ļ»ĖņäĖņĪ░ņ¦üņØä ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖļĪ£ļČĆĒä░ ļ▓ĀņØ┤ļéśņØ┤ĒŖĖļéś FPļĪ£ ļ░öĻŠĖļŖö Ļ▓āņØ┤ ņØĖņןĻ░ĢļÅä ļ│ĆĒÖöņŚÉ ļŹö Ēü░ ņśüĒ¢źņØä ņŻ╝ļŖö Ļ▓āņØä ņĢī ņłś ņ׳ļŗż.

ĒĢ£ĒÄĖ ĻĘ╣ņĀĆņś©ņĢĢņŚ░ņ×¼ņØś ņ┤łĻĖ░ ļ»ĖņäĖņĪ░ņ¦ü ļ│ĆĒÖöņŚÉ ļö░ļźĖ ņ¢┤ļŗÉļ¦ü Ļ▒░ļÅÖņØä ļČäņäØĒĢ£ Ļ▓░Ļ│╝, ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ Ļ░Ģņ×¼ļŖö 600 ┬░CĻ╣īņ¦ĆņØś ļ¬©ļōĀ ņ¢┤ļŗÉļ¦ü ņś©ļÅäņŚÉņä£ Ļ░Ćņן ļåÆņØĆ ņØĖņןĻ░ĢļÅä ņłśņżĆĻ│╝ Ļ░Ćņן ļé«ņØĆ ņ┤ØņŚ░ņŗĀņ£©ņØä ļ│┤ņśĆņ£╝ļ®░, ļ░śļīĆļĪ£ FP Ļ░Ģņ×¼ļŖö ļ¬©ļōĀ ņĪ░Ļ▒┤ņŚÉņä£ Ļ░Ćņן ļé«ņØĆ ņØĖņןĻ░ĢļÅäņÖĆ Ļ░Ćņן ļåÆņØĆ ņ┤ØņŚ░ņŗĀņ£©ņØä ļ│┤ņśĆļŗż. ļśÉĒĢ£ ņ¢┤ļŗÉļ¦ü ņś©ļÅä ņāüņŖ╣ņŚÉ ļö░ļØ╝ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ Ļ░Ģņ×¼ņÖĆ ļ▓ĀņØ┤ļéśņØ┤ĒŖĖ ļ░Å FP Ļ░Ģņ×¼ļōż ņé¼ņØ┤ņØś Ļ░ĢļÅä ņ░©ņØ┤Ļ░Ć Ļ░ÉņåīĒĢśļŖö Ļ▓ĮĒ¢źņØä ļ│┤ņśĆļŗż. ņØ┤ļŖö ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ļ│ĆĒā£ņŗ£ ņāØņä▒ļÉ£ ļ¦ÄņØĆ ņĀäņ£äņÖĆ ĻĘ╣ņĀĆņś© ļ│ĆĒśĢ ļÅÖņĢł ļłäņĀüļÉ£ ļåÆņØĆ ņĀäņ£äļ░ĆļÅäņŚÉ ņØśĒĢ£ ĻĄ¼ļÅÖļĀźņ£╝ļĪ£ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖņØś ņ¢┤ļŗÉļ¦üņŗ£ ĻĖēĻ▓®ĒĢ£ ņŚ░ĒÖöĻ░Ć ļ░£ņāØĒĢśņśĆĻĖ░ ļĢīļ¼ĖņØ┤ļŗż. ņ¢┤ļŗÉļ¦ü ņś©ļÅä 500 ┬░CņÖĆ 600 ┬░C ņé¼ņØ┤ņØś ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ Ļ░Ģņ×¼ņØś Ļ░ĢļÅä ņĀĆĒĢśļŖö 350 MPaņØĖ ļ░śļ®┤, ļ▓ĀņØ┤ļéśņØ┤ĒŖĖ Ļ░Ģņ×¼ņÖĆ FP Ļ░Ģņ×¼ļŖö Ļ░üĻ░ü 182 MPaņÖĆ 174 MPaļĪ£ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ Ļ░Ģņ×¼ņØś ņŚ░ĒÖöĻ░Ć ĻĖēĻ▓®Ē׳ ņ¦äĒ¢ēļÉśņŚłļŗż. ņØ┤ļŖö ļ▓ĀņØ┤ļéśņØ┤ĒŖĖ ļ░Å FP ļ»ĖņäĖņĪ░ņ¦üņØ┤ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖļ│┤ļŗż ņŚ┤ņĀüņ£╝ļĪ£ ņĢłņĀĢĒĢ©ņØä ņØśļ»ĖĒĢ£ļŗż. ļ▓ĀņØ┤ļéśņØ┤ĒŖĖ ņāüļ│ĆĒā£ļŖö ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖņŚÉ ļ╣äĒĢśņŚ¼ ļåÆņØĆ ņś©ļÅäņŚÉņä£ ļ░£ņāØĒĢ£ļŗż. ļö░ļØ╝ņä£, ņāØņä▒ļÉ£ ņŗ£ļ®śĒāĆņØ┤ĒŖĖ ņ×ģņ×ÉļŖö Ēģ£ĒŹ╝ļ¦üĒĢ£ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖļ│┤ļŗż ļŹö ņĪ░ļīĆĒĢśĻ│Ā, ņŚ┤ņĀüņ£╝ļĪ£ ņĢłņĀĢļÉ£ļŗż. ļŹöĻĄ¼ļéś ļ▓ĀņØ┤ļéśņØ┤ĒŖĖņŚÉņä£ļŖö ņ£Āņé¼ĒĢ£ Ēü¼ĻĖ░ņØś ņŗ£ļ®śĒāĆņØ┤ĒŖĖ ņ×ģņ×ÉļōżņØ┤ ņĪ┤ņ×¼ĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ, GibbsŌĆōThompson ĒÜ©Ļ│╝ņØś Ļ░ÉņåīļĪ£ ņŗ£ļ®śĒāĆņØ┤ĒŖĖ ņ×ģņ×É ņŻ╝ļ│ĆņØś ĒāäņåīļåŹļÅä ņ░©ņØ┤Ļ░Ć Ēü¼ņ¦Ć ņĢŖņĢä ņ¢┤ļŗÉļ¦ü ņŗ£ ņŗ£ļ®śĒāĆņØ┤ĒŖĖ ņ×ģņ×ÉņØś ņĪ░ļīĆĒÖö Ļ▒░ļÅÖ ļśÉĒĢ£ ļŖÉļĀżņ¦äļŗż. ņØ┤ļŖö ļ▓ĀņØ┤ļéśņØ┤ĒŖĖņŚÉņä£ ļåÆņØĆ ņŚ┤ņĀü ņĢłņĀĢņä▒ņØä Ļ░¢ļŖö ņŗ£ļ®śĒāĆņØ┤ĒŖĖ ņ×ģņ×ÉļōżņØ┤ ņĀäņ£äņØś ņØ┤ļÅÖņØä ĒÜ©Ļ│╝ņĀüņ£╝ļĪ£ ļ░®ĒĢ┤ĒĢśņŚ¼, ĒÜīļ│Ą ņżæ ļŗżĻ░üĒÖö(polygonization) ļ░Å ņĀäņ£äņØś ņåīļ®ĖņØä ņ¦ĆņŚ░ņŗ£Ēé©ļŗżļŖö Ļ▓āņØä ņØśļ»ĖĒĢ£ļŗż. Ļ▓░Ļ│╝ņĀüņ£╝ļĪ£, ļ▓ĀņØ┤ļéśņØ┤ĒŖĖ Ļ░Ģņ×¼ļŖö ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ Ļ░Ģņ×¼ļ│┤ļŗż ņ¢┤ļŗÉļ¦ü ņś©ļÅäņŚÉ ļö░ļźĖ ņØĖņןĻ░ĢļÅäņØś ļ│ĆĒÖöĻ░Ć ņĀüņØīņØä ļ│┤ņŚ¼ņŻ╝ņŚłļŗż. ĻĘĖļ¤¼ļéś, ņ¢┤ļŗÉļ¦ü ņś©ļÅäĻ░Ć 600 ┬░CļĪ£ ņāüņŖ╣ĒĢ©ņŚÉ ļö░ļØ╝, ņ×¼Ļ▓░ņĀĢ ĒÄśļØ╝ņØ┤ĒŖĖ ņ×ģņ×ÉņÖĆ ņĪ░ļīĆĒĢ£ ņŗ£ļ®śĒāĆņØ┤ĒŖĖ ņ×ģņ×ÉĻ░Ć ļæÉ Ļ░Ģņ×¼ ļ¬©ļæÉņŚÉņä£ ņ¦Ćļ░░ņĀüņØĖ ļ»ĖņäĖ ņĪ░ņ¦üņØ┤ ļÉśņŚłļŗż. ļö░ļØ╝ņä£, ņ×¼Ļ▓░ņĀĢ Ēøä ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ļ░Å ļ▓ĀņØ┤ļéśņØ┤ĒŖĖ Ļ░Ģņ×¼ ļ¬©ļæÉņŚÉņä£ 720 MPa ļČĆĻĘ╝ņØś ņ£Āņé¼ĒĢ£ ņØĖņןĻ░ĢļÅäĻ░Ć ņ¢╗ņ¢┤ņĪīļŗż. ĒĢ£ĒÄĖ FP Ļ░Ģņ×¼ļź╝ 600 ┬░CņŚÉņä£ ņ¢┤ļŗÉļ¦üĒĢ£ Ļ▓ĮņÜ░ņŚÉļŖö ņØĖņןĻ░ĢļÅä 598 MPa ņłśņżĆņ£╝ļĪ£ 500 ┬░Cļéś 550 ┬░C ņ¢┤ļŗÉļ¦ü ļ│┤ļŗż Ļ░ĢļÅäĻ░Ć ņĀĆĒĢśĒ¢łņ£╝ļéś, ņŚ░ĒÖöņØś ņåŹļÅäĻ░Ć ļŗżļźĖ Ļ░Ģņ×¼ņŚÉ ļ╣äĒĢ┤ ņāüļīĆņĀüņ£╝ļĪ£ ņ×æņĢśļŖöļŹ░, ņØ┤ļŖö ĻĘĖļ”╝ 6-(d)ņŚÉņä£ ļ│╝ ņłś ņ׳ļō»ņØ┤ ļ»ĖņäĖņĪ░ņ¦ü ņżæ Ļ░ĢļÅäņŚÉ ņśüĒ¢źņØä Ēü¼Ļ▓ī ļ»Ėņ╣śļŖö ĒÄäļØ╝ņØ┤ĒŖĖ ņśüņŚŁņØś ņŗ£ļ®śĒāĆņØ┤ĒŖĖ ĻĄ¼ņāüĒÖöĻ░Ć ņÖäņĀäĒ׳ ņ¦äĒ¢ēļÉśņ¦Ć ņĢŖņĢä, ņŚ░ĒÖöĻ░Ć ņČ®ļČäĒ׳ ņØ╝ņ¢┤ļéśņ¦Ć ņĢŖņĢśĻĖ░ ļĢīļ¼Ėņ£╝ļĪ£ ļ│┤ņØĖļŗż.

ĻĘĖļ”╝ 7-(b)ņŚÉ ļéśĒāĆļéĖ ņĢĢņŚ░ņ×¼ ļ░Å ņ¢┤ļŗÉļ¦ü Ļ░Ģņ×¼ņŚÉņä£ņØś ņ┤ØņŚ░ņŗĀņ£©ņŚÉ ņ׳ņ¢┤ņä£, ĻĘ╣ņĀĆņś©ņĢĢņŚ░ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖņÖĆ ļāēĻ░äņĢĢņŚ░ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ņé¼ņØ┤ņØś ņ░©ņØ┤ļŖö Ēü¼Ļ▓ī Ļ┤Ćņ░░ļÉśņ¦Ć ņĢŖņĢśņ£╝ļéś, ņ┤łĻĖ░ ļ»ĖņäĖņĪ░ņ¦üņØä ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖļĪ£ļČĆĒä░ ļ▓ĀņØ┤ļéśņØ┤ĒŖĖņÖĆ FPļĪ£ ļ│ĆĻ▓ĮĒĢ£ Ļ▓ĮņÜ░ ņ¢┤ļŗÉļ¦ü ņś©ļÅäņŚÉ ļö░ļźĖ ņŚ░ņŗĀņ£©ņØś ļ│ĆĒÖöĻ░Ć ļ¬ģĒÖĢĒ׳ Ļ┤Ćņ░░ļÉ£ļŗż. ņ┤łĻĖ░ ļ»ĖņäĖņĪ░ņ¦ü ņ░©ņØ┤ņŚÉ ļö░ļźĖ ņ┤ØņŚ░ņŗĀņ£©ņØś Ļ▒░ļÅÖņ£╝ļĪ£ļŖö, 500 ┬░CņÖĆ 550 ┬░CņŚÉņä£ ļ▓ĀņØ┤ļéśņØ┤ĒŖĖ ļ░Å FP Ļ░Ģņ×¼ļōżņØś ĻĖēĻ▓®ĒĢ£ ņāüņŖ╣Ļ│╝ ņ┤ØņŚ░ņŗĀņ£© 6% ņłśņżĆņ£╝ļĪ£ ņ”ØĻ░Ćņ£©ņØ┤ Ēü¼ņ¦Ć ņĢŖņØĆ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ Ļ░Ģņ×¼ļź╝ ļōż ņłś ņ׳ļŗż. ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖļŖö ņ¢┤ļŗÉļ¦ü ņś©ļÅä 550 ┬░CĻ╣īņ¦Ć ļé«ņØĆ ņłśņżĆņØä ņ£Āņ¦ĆĒĢśļŗż 600 ┬░CņŚÉ ņØ┤ļź┤ļ¤¼ ĻĖēĻ▓®Ē׳ ņāüņŖ╣ĒĢśļŖöļŹ░, ņØ┤ļŖö 550 ┬░CņŚÉņä£ (ĻĘĖļ”╝ 4-(a)~(d)) ņāØņä▒ļÉ£ ļō▒ņČĢ Ļ▓░ņĀĢļ”ĮņØ┤ ņåīļ¤ēņØ┤Ļ│Ā ņĢäĻ▓░ņĀĢļ”ĮņØś ĒÅŁņØ┤ ĻĘ╣ņĀĆņś© ņĢĢņŚ░ņāüĒā£ņŚÉņä£ Ļ┤Ćņ░░ļÉ£ (ĻĘĖļ”╝ 1-(a)ņÖĆ (b)) ņŚ░ņŗĀļÉ£ ļ░┤ļō£ĒśĢĒā£ņØś ņĀäņ£äņĪ░ņ¦üņØś ĒÅŁĻ│╝ Ēü░ ņ░©ņØ┤Ļ░Ć ņŚåņŚłņ£╝ļ®░, 600 ┬░CņŚÉņä£ ņ×¼Ļ▓░ņĀĢ ļ░Å Ļ▓░ņĀĢļ”Į ņä▒ņןņØ┤ ņØ┤ļŻ©ņ¢┤ņ¦ĆĻĖ░ ļĢīļ¼ĖņØ┤ļŗż. ĒĢ£ĒÄĖ ļ▓ĀņØ┤ļéśņØ┤ĒŖĖņÖĆ FPņØĖ Ļ▓ĮņÜ░, 500~550 ┬░C ņ¢┤ļŗÉļ¦ü ņś©ļÅäņŚÉņä£ ĻĖ░ņ¦ĆņĪ░ņ¦üņØś ĒÜīļ│Ą, ļé┤ļČĆņØś ņĀäņ£äļ░ĆļÅä Ļ░Éņåī, ņŗ£ļ®śĒāĆņØ┤ĒŖĖņØś ĻĄ¼ņāüĒÖö ļ░Å ņä▒ņןņ£╝ļĪ£ ņ┤ØņŚ░ņŗĀņ£©ņØś ņ”ØĻ░ĆĻ░Ć ņØ┤ļŻ©ņ¢┤ņ¦ĆļŗżĻ░Ć, 600 ┬░CņŚÉņä£ ņ×¼Ļ▓░ņĀĢ ļ░Å Ļ▓░ņĀĢļ”Į ņä▒ņןņŚÉ ļö░ļØ╝ ĻĖēĻ▓®Ē׳ ņŚ░ņä▒ņØ┤ ņ”ØĻ░ĆĒĢśņśĆļŗż.

ņØ┤ņāüņØś Ļ▓░Ļ│╝ļĪ£ļČĆĒä░, ĻĘ╣ņĀĆņś©ņĢĢņŚ░ņ×¼ļź╝ ņ¢┤ļŗÉļ¦üĒĢ£ ļ▓ĀņØ┤ļéśņØ┤ĒŖĖ Ļ░Ģņ×¼Ļ░Ć Ļ░ĢļÅä ļ░Å ņ┤ØņŚ░ņŗĀņ£© ļ¬©ļæÉ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ Ļ░Ģņ×¼ņÖĆ FP Ļ░Ģņ×¼ņØś ņżæĻ░äĻ░ÆņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳ņ£╝ļ®░, ņ¢┤ļŗÉļ¦ü ņś©ļÅä ļ│ĆĒÖöņŚÉ ļö░ļźĖ ņØĖņןĻ░ĢļÅäņØś ņĀĆĒĢśļŖö ņ×æņ£╝ļéś ņ┤ØņŚ░ņŗĀņ£©ņØś ņ”ØĻ░ĆļŖö ļåÆņĢä, 600 ┬░CņØś ņŚ┤ņ▓śļ”¼ ņś©ļÅäņŚÉņä£, ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ Ļ░Ģņ×¼ņÖĆ ņ£Āņé¼ĒĢ£ 719 MPaņØś ņØĖņןĻ░ĢļÅäļź╝ ļ│┤ņśĆņ£╝ļ®░ ļśÉĒĢ£ FP Ļ░Ģņ×¼ņÖĆ ļīĆļō▒ĒĢ£ 20% ņłśņżĆņØś ņ┤ØņŚ░ņŗĀņ£©ņØä ļ│┤ņśĆļŗż (ĻĘĖļ”╝ 7). ņØ┤Ļ▓āņØĆ ĻĘ╣ņĀĆņś©ņĢĢ ņŚ░ĒĢ£ ļ▓ĀņØ┤ļéśņØ┤ĒŖĖ Ļ░Ģņ×¼Ļ░Ć ņØĖņןĻ░ĢļÅäņÖĆ ņŚ░ņä▒ņØś ņÜ░ņłśĒĢ£ ņĪ░ĒĢ®ņØä Ļ░Ćņ¦ÉņØä ņØśļ»ĖĒĢśļ®░, ņ¢┤ļŗÉļ¦ü ņś©ļÅä ņāüņŖ╣ņŚÉ ļö░ļźĖ ņØĖņןĻ░ĢļÅä Ļ░ÉņåīĻ░Ć ņ×æņĢä ņÜ░ņłśĒĢ£ ņŚ┤ņĀü ņĢłņĀĢņä▒ņØä ļ│┤ņśĆņ£╝ļ®░, ņ┤ØņŚ░ņŗĀņ£©ņØś ĒśäņĀĆĒĢ£ ņ”ØĻ░Ćļź╝ ļ│┤ņśĆļŗż. ļö░ļØ╝ņä£ ņ┤łĻĖ░ ļ»ĖņäĖņĪ░ņ¦üņ£╝ļĪ£ņä£ ļ▓ĀņØ┤ļéśņØ┤ĒŖĖļŖö ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ļ░Å FPļ│┤ļŗż ļŹö ļåÆņØĆ ņŚ┤ņĀü ņĢłņĀĢņä▒ņØä Ļ░Ćņ¦Ćļ®░ ļ░Å Ļ░ĢļÅäņÖĆ ņŚ░ņä▒ņØś ņÜ░ņłśĒĢ£ ņĪ░ĒĢ®ņØä Ļ░Ćņ¦ĆļŖö Ļ▓āņØä ņĢī ņłś ņ׳ņŚłļŗż.

4. Ļ▓░ ļĪĀ

0.15%C ņĀĆĒāäņåī┬Ęļ¦ØĻ░äĻ░ĢņŚÉņä£ ņ┤łĻĖ░ ļ»ĖņäĖņĪ░ņ¦ü(FP, ļ▓ĀņØ┤ļéśņØ┤ĒŖĖ ļ░Å ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ)ņØś ņ░©ņØ┤Ļ░Ć ĻĘ╣ņĀĆņś© ņĢĢņŚ░Ļ│╝ ĒøäņåŹ ņ¢┤ļŗÉļ¦ü ņŗ£ ņŗ£ļ®śĒāĆņØ┤ĒŖĖ ņ×ģņ×ÉņØś Ļ▒░ļÅÖ ļ░Å ĻĖ░ņ¦ĆņĪ░ņ¦üņØś ļ│ĆĒÖöņÖĆ Ļ░ÖņØĆ ļ»ĖņäĖņĪ░ņ¦ü ļ│ĆĒÖöņÖĆ ņØ┤ņŚÉ ļö░ļźĖ ĻĖ░Ļ│äņĀüņä▒ņ¦łņŚÉ ļ»Ėņ╣śļŖö ņśüĒ¢źņØä ļČäņäØĒĢśņŚ¼, ļŗżņØīĻ│╝ Ļ░ÖņØĆ Ļ▓░Ļ│╝ļź╝ ņ¢╗ņŚłļŗż.

ņĢĢņŚ░ĒĢ£ Ļ░Ģņ×¼ņØś ņØĖņןĻ░ĢļÅäļŖö ĻĘ╣ņĀĆņś©ņĢĢņŚ░ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖņ×¼, ļāēĻ░äņĢĢņŚ░ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖņ×¼, ĻĘ╣ņĀĆņś©ņĢĢņŚ░ ļ▓ĀņØ┤ļéśņØ┤ĒŖĖņ×¼, ļāēĻ░äņĢĢņŚ░ĒĢ£ ļ▓ĀņØ┤ļéśņØ┤ĒŖĖņ×¼, ĻĘ╣ņĀĆņś©ņĢĢņŚ░ FPņ×¼ņØś ņł£ņä£ļĪ£ Ļ░ÉņåīĒĢśņśĆļŗż.

ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ Ļ░Ģņ×¼ļŖö ĻĘ╣ņĀĆņś©ņĢĢņŚ░ ņāüĒā£ļĪ£ļČĆĒä░ 600 ┬░C ņ¢┤ļŗÉļ¦üĻ╣īņ¦Ć ļ¬©ļōĀ ņĪ░Ļ▒┤ņŚÉņä£ Ļ░Ćņן ļåÆņØĆ Ļ░ĢļÅäļź╝ ņ£Āņ¦ĆĒ¢łņ£╝ļéś, ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖņŚÉ Ļ│ĀņÜ®ļÉ£ ĒāäņåīņØś ļåÆņØĆ ĒĢ©ņ£Āļ¤ēĻ│╝ ļåÆņØĆ ņĀäņ£äļ░ĆļÅäņŚÉ ņØśĒĢ£ ĻĄ¼ļÅÖļĀźņ£╝ļĪ£, ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖņØś ņ¢┤ļŗÉļ¦üņŗ£ ĻĖēĻ▓®ĒĢ£ ņŚ░ĒÖöĻ░Ć ļ░£ņāØĒĢśņśĆļŗż.

ļ▓ĀņØ┤ļéśņØ┤ĒŖĖ Ļ░Ģņ×¼ņØś ļ»ĖņäĖņĪ░ņ¦üņØĆ, ņ¢┤ļŗÉļ¦ü ņś©ļÅäĻ░Ć ņāüņŖ╣ĒĢ©ņŚÉ ļö░ļØ╝ ņŚ░ņŗĀļÉ£ ĒśĢĒā£ņØś ņĢäĻ▓░ņĀĢļ”Į ĒśĢņä▒, ļō▒ņČĢ Ļ▓░ņĀĢļ”Į ņāØņä▒ ļ░Å ņä▒ņן, ņŗ£ļ®śĒāĆņØ┤ĒŖĖ ņ×ģņ×É ņäØņČ£ ļ░Å ņĪ░ļīĆĒÖöĻ░Ć ņ¦äĒ¢ēļÉśņŚłļŗż. ņØ┤ņŚÉ ļö░ļØ╝, ņØĖņןĻ░ĢļÅäņØś ņĀĆĒĢśņÖĆ ņ┤ØņŚ░ņŗĀņ£©ņØś ņāüņŖ╣ņØ┤ ņØ┤ļŻ©ņ¢┤ņĪīļŗż.

ĻĘ╣ņĀĆņś©ņĢĢņŚ░ĒĢ£ FP Ļ░Ģņ×¼ņŚÉņä£ļŖö ņ¢┤ļŗÉļ¦ü ņżæ, ĒÄäļØ╝ņØ┤ĒŖĖ ņśüņŚŁņŚÉņä£ņØś ņŗ£ļ®śĒāĆņØ┤ĒŖĖ ĻĄ¼ņāüĒÖöĻ░Ć ņ¦äĒ¢ēļÉśņŚłņ£╝ļ®░, ĒÄśļØ╝ņØ┤ĒŖĖ ņśüņŚŁņŚÉņä£ļŖö ņ¢┤ļŗÉļ¦ü ņś©ļÅäņØś ņāüņŖ╣ņŚÉ ļö░ļØ╝ ĒÜīļ│Ą ļ░Å ņ×¼Ļ▓░ņĀĢņØ┤ ņ¦äĒ¢ēļÉśņŚłļŗż. ņØ┤ņŚÉ ļö░ļØ╝ ņØĖņןĻ░ĢļÅäņØś ņÖäļ¦īĒĢ£ Ļ░ÉņåīņÖĆ ņ┤ØņŚ░ņŗĀņ£©ņØś ĻĖēĻ▓®ĒĢ£ ņāüņŖ╣ņØ┤ ņØ┤ļŻ©ņ¢┤ņĪīļŗż.

ņ┤ØņŚ░ņŗĀņ£©ņØĆ 500 ┬░CņÖĆ 550 ┬░CņŚÉņä£ ļ▓ĀņØ┤ļéśņØ┤ĒŖĖ ļ░Å FP Ļ░Ģņ×¼ļōżņØĆ ĻĖēĻ▓®ĒĢ£ ņāüņŖ╣ņØä ļ│┤ņśĆņ£╝ļéś, ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ Ļ░Ģņ×¼ņŚÉņä£ļŖö ņ┤ØņŚ░ņŗĀņ£© 5.9%ļĪ£ ņ”ØĻ░Ćņ£©ņØ┤ Ēü¼ņ¦Ć ņĢŖņĢśļŗż. ņØ┤ļŖö 550 ┬░CņŚÉņä£ ņåīļ¤ēņØś ļō▒ņČĢ Ļ▓░ņĀĢļ”ĮņØ┤ ņāØņä▒ļÉśņŚłĻ│Ā, ņĢäĻ▓░ņĀĢļ”ĮņØś ĒÅŁņØ┤ ĻĘ╣ņĀĆņś© ņĢĢņŚ░ņāüĒā£ņŚÉņä£ņØś ļ░┤ļō£ĒśĢĒā£ņØś ņĀäņ£äņĪ░ņ¦üņØś ĒÅŁĻ│╝ Ēü░ ņ░©ņØ┤Ļ░Ć ļéśņ¦Ć ņĢŖĻĖ░ ļĢīļ¼ĖņØ┤ļŗż.

ĻĘ╣ņĀĆņś©ņĢĢņŚ░ ļ░Å ņ¢┤ļŗÉļ¦üĒĢ£ ļ▓ĀņØ┤ļéśņØ┤ĒŖĖ Ļ░Ģņ×¼ļŖö ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ Ļ░Ģņ×¼ļéś FP Ļ░Ģņ×¼ņŚÉ ļ╣äĒĢśņŚ¼, ņØĖņןĻ░ĢļÅäņÖĆ ņŚ░ņä▒ņØś ņÜ░ņłśĒĢ£ ņĪ░ĒĢ®ņØä ļéśĒāĆļé┤ņŚłļŗż. ļśÉĒĢ£ ņ¢┤ļŗÉļ¦ü ņś©ļÅä ņāüņŖ╣ņŚÉ ļö░ļźĖ ņØĖņןĻ░ĢļÅä Ļ░ÉņåīĻ░Ć ņ×æņĢä ņÜ░ņłśĒĢ£ ņŚ┤ņĀü ņĢłņĀĢņä▒ņØä ļ│┤ņśĆņ£╝ļ®░, ņ┤ØņŚ░ņŗĀņ£©ņØś ĒśäņĀĆĒĢ£ ņ”ØĻ░Ćļź╝ ļ│┤ņśĆļŗż. ļö░ļØ╝ņä£ ņ┤łĻĖ░ ļ»ĖņäĖņĪ░ņ¦üņ£╝ļĪ£ņä£ ļ▓ĀņØ┤ļéśņØ┤ĒŖĖļŖö ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ļ░Å FPļ│┤ļŗż ļŹö ļåÆņØĆ ņŚ┤ņĀü ņĢłņĀĢņä▒ņØä Ļ░Ćņ¦Ćļ®░ ļ░Å Ļ░ĢļÅäņÖĆ ņŚ░ņä▒ņØś ņÜ░ņłśĒĢ£ ņĪ░ĒĢ®ņØä Ļ░Ćņ¦ĆļŖö Ļ▓āņØä ņĢī ņłś ņ׳ņŚłļŗż.