1. 서 론

해양플랜트의 일종인 잭업 리그(Jack-up Rig) 및 풍력설치선(WTIV)의 하부구조물(rack & chord)에 주로 사용되는 강재는 YP690 MPa급 QT강이다 [1]. 고강도강인 QT강은 열영향부 및 용접부에서의 저온 균열 발생 가능성이 높은데, 이들 저온 균열은 용접 금속부의 확산성 수소와 잔류응력 및 경한 조직에 의하여 발생되는 것으로 알려져 있다 [2-8]. B. Alexandrov 등은 YP690 MPa급 QT강의 피복 아크용접(SMAW) 및 가스 메탈 아크용접(GMAW) 용접부에 대하여 저온균열 특성을 연구하였다 [9]. 그들은 저온 균열 성장 경로가 확산성 수소량의 감소 및 열영향부 경도 증가에 따라 용접 금속부에서 용융선(fusion line) 및 열영향부로 이동됨을 확인하였고, 균열의 크기는 예열온도 및 입열량에 의존함을 보고하고 있다. 또한, YP680~800 MPa급 강재의 다층 용접부에서 발생되는 저온 균열에 대하여도 보고되고 있다 [10,11]. 그러나, YP690 MPa급 강의 FCAW 다층 용접부에 있어, 후행 패스의 열이력에 의하여 선행 패스의 일부분이 재가열 되어 발생된 재열 영역(reheated zone)부의 재열 균열에 대한 보고는 찾아보기 힘들다. 대부분의 재열 균열에 관한 보고는 Cr-Mo강의 후열 처리 영향[12,13], 또는 고온 환경에서의 연구에 한정되어 있다 [14,15].

따라서, 본 연구에서는 Cr-Mo강과 달리 저온 환경에서 주로 사용되는 YP 690 MPa급 QT강의 다층 용접부에서 예열/층간 온도가 재열 균열 발생 및 잔류응력에 미치는 영향을 평가하였고, 나아가 재열 균열의 크기를 고려하여 용접구조물에 미치는 영향을 정량적으로 평가하였다.

2. 사용 모재 및 실험 방법

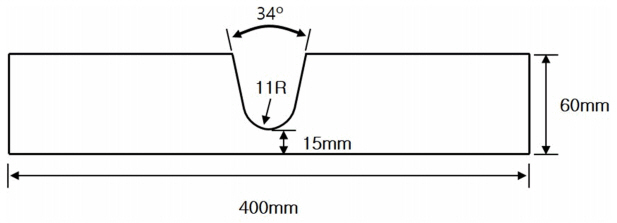

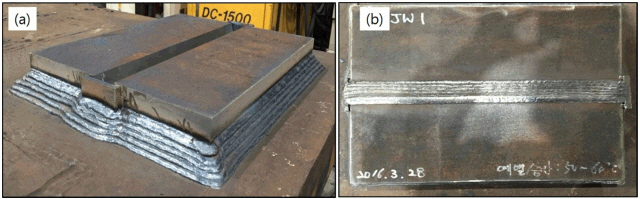

본 연구에서는 해양플랜트용 YP690 MPa급 QT강을 사용하였고, 화학성분은 표 1에 나타내었다. 용접은 AWS A5.29 E111TK-K3C 와이어를 이용하여 플럭스 코어드 아크 용접을 수행하였다. 균열의 특성을 파악하기 위하여 예열 및 층간 온도를 각각 50도-60도, 80-100도 및 120-130도로 제어하여 용접을 수행하였다. 상세한 용접조건 및 이음부 형상은 표 2 및 그림 1에 나타내었다. 용접시공승인 시험에서 용접균열이 발생하지 않더라도 실제 구조물 용접에서는 구속도의 영향으로 균열이 발생되는 경우가 많다. 따라서, 그림 2에서 보는 바와 같이 실 구조물과 동일한 구속조건을 재현하기 위하여 용접 coupon을 먼저 구속시킨 후에 본 용접을 수행하였다. 용접 균열을 확인하기 위하여, 용접 완료 후 48시간 경과 후에 첫 초음파(UT)시험을 수행하였고, 이후, 한 달 동안 매주 1회씩 정기적으로 검사를 수행하여 균열의 발생 유무를 확인하였다. 표 3에 초음파 탐상 시험 결과를 나타내었는데, 고강도 강에서 발생될 수 있는 고온 및 저온균열은 발생되지 않았음을 확인하였다. 이후, 예열 및 층간 온도의 변화에 따른 인장, 경도, 충격특성 및 잔류응력을 평가하였다. 인장 시험은 용착 금속부에서 채취한 시험편에 대하여 ASTM A 370-11에 의거하여 수행하였고[16], 용접부 경도시험은 마이크로 비커스 경도기(Vickers Hardness Test Machine: FV-700)을 이용하여 1 kg의 하중으로 실시하였다 [17]. 충격시험은 편을 채취하였으며, ASTM E23-12에 의거하여 충격시험을 수행하였다 [18]. 또한, 용접부 결함 존재 유무를 재확인하기 위하여 굽힘 시험도 수행하였다

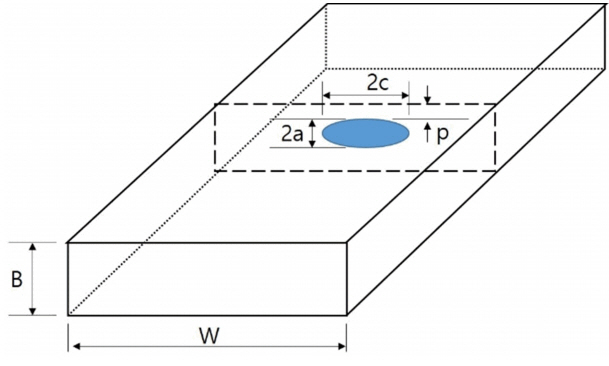

용접부 미세조직 및 균열 관찰을 위하여 시험편을 연마한 후에 Nital 3%로 10초간 부식하고, 광학현미경을 이용하여 X500 및 X1000배율에서 관찰하였다. 균열 형상, 카바이드의 존재 및 파면은 주사전자현미경(SEM/EDS)를 이용하여 관찰하였다. 예열/층간온도 변화에 따른 잔류응력 분포 또한 수치해석을 통하여 평가하였다. 사용한 프로그램은 MSC MARC 이며, 열원 모델은 Goldak’s double ellipsoidal heat source를 이용하였다. 기하학적/재료적 조건은 동일조건으로 모델링 하였으며, 용접 입열량, 용접 패스 및 적층 방법은 실제 용접조건을 그대로 사용하였다. 대류 조건은 보수적인 자연대류(Natural Convection)를 이용하였다. 마지막으로 BS 7910에 의거, 재열 결함의 위치 및 크기가 구조물의 건전성(수명)에 어떠한 영향을 보이는 지를 정량적으로 평가하였다.

3. 실험 결과 및 고찰

3.1 인장 및 충격 특성

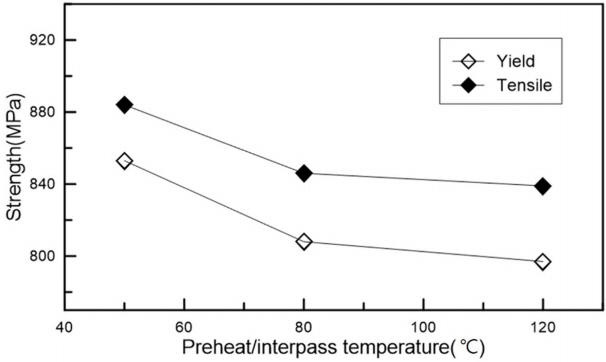

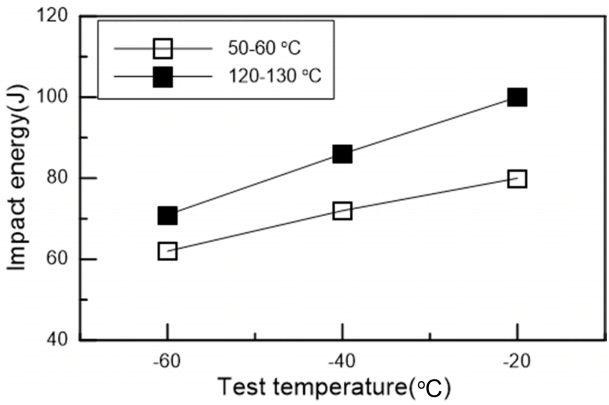

용접 예열 및 층간 온도에 따른 인장 특성을 그림 3에 나타내었는데, 예열/층간 온도에 관계 없이 강재규격을 만족하고 있음을 알 수 있다. 또한, 예열 및 층간 온도가 증가함에 따라 인장강도 및 항복강도는 감소하는 경향을 보이고 있으며, 특히, 예열/층간 온도 50~60도 시험편에 비해, 80-100도 시험편의 강도 저하가 크게 나타남을 확인할 수 있다. 충격 시험은 온도 별로 3개의 시험편을 시험하였고, 그 평균값을 그림 4에 나타내었다. 충격에너지는 예열/층간 온도가 높아질수록 인성이 향상되고 있음을 확인하였다. 예열/층간 온도의 역할은 냉각 속도를 지연시켜 조직 내의 경화조직 형성을 억제하는 데 있다. 따라서, 예열/층간 온도가 증가함에 따라 강도는 감소하고, 인성은 증가하는 경향을 보인 것으로 판단된다.

3.2 미세조직 평가

예열/층간 온도에 따른 미세조직을 그림 5에 나타내었는데, 결정립을 따라 단속적으로 하얗게 형성된 조직은 입계 페라이트(Grain Boundary Ferrite, GBF)이다. 이 GBF에 이웃하여 뾰족하게 뻗어난 판상 조직이 형성되어 있다. 이것은 사이드 플레이트 페라이트 (Side Plate Ferrite, SPF)라 하며, 이 조직은 강이 A3점 이하 온도로 빨리 냉각되었을 때 생성된다. GBF와 SPF 이외의 바늘형태로 나타나는 조직은 침상 페라이트 (Acicular Ferrite, AF)로, 용접시 냉각속도가 빠른 경우 용접 금속 및 열 영향부의 오스테나이트 결정립 내부에 생성되는 페라이트 조직이며 폭이 좁고 길게 연신된 바늘형태를 나타낸다. 그림 5(a) 에서 보는 바와 같이 예열/층간 온도가 낮은 시험편인 경우, 빠른 냉각속도의 영향으로 인하여 날카로운 침상 페라이트가 많이 형성되어 있고, 예열/층간 온도가 증가할수록 침상 및 다각형 페라이트의 사이즈가 성장되어 있음을 알 수 있다.

3.3 균열의 발생 원인 분석

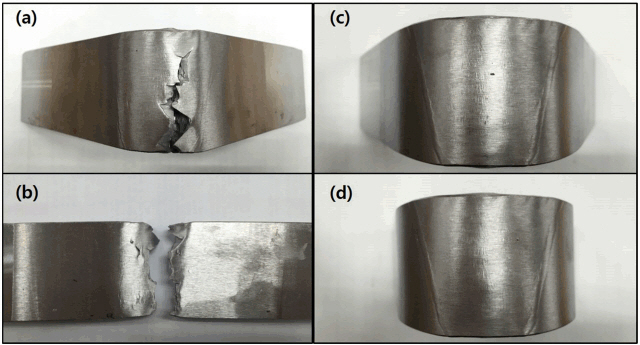

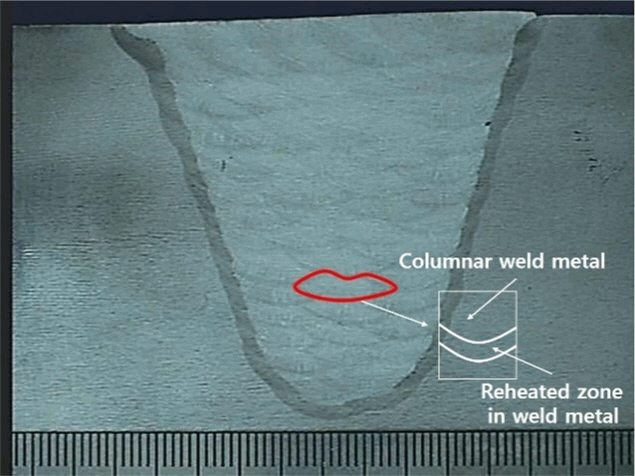

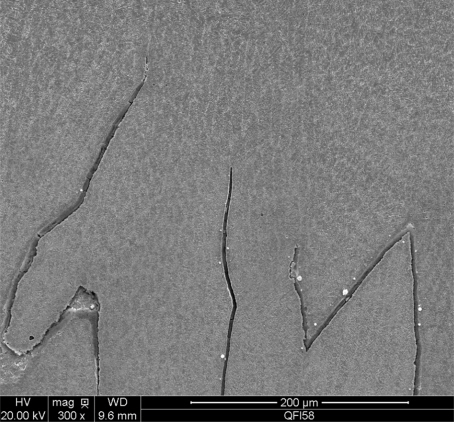

본 연구에서는 표 3과 같이 초음파 탐상 검사를 이용하여 균열을 찾지는 못하였으나, 굽힘 시험을 통하여 균열의 존재 여부를 확인하였다. 굽힘 시험 후의 시험편 사진을 그림 6에서 보여주고 있는데, (a), (b)와 같이 예열/층간 온도가 50-60 °C인 시험편에서는 2개의 굽힘 시험편 모두 파단 된 결과를 보였고, 예열/층간 온도가 높은 시험편에서는 결함이 없는 결과를 나타내었다. 균열은 그림 7, 그림 8 및 그림 9에서 보는 바와 같이 후행 패스에 의하여 재가열된 영역에서 발생되었고, 일부는 재열 영역에서 정지된 반면, 일부 균열은 주상정 용접금속부(columnar weld metal)까지 진전됨을 확인하였다. 또한, 재열 영역에 다수의 균열이 발생되어 있음을 확인하였고, 최대 크기는 1 mm 수준으로 성장되어 있음을 확인하였다.

다음으로 SEM을 이용하여 파면의 특성을 분석하였다. 그림 10에서, 굽힘 시험 후의 파단 된 시험편의 파면을 보여주고 있는데, 균열은 결정립계를 따라 발생된 파면의 형상을 보여주고 있다. 재열 영역인 (a), (c)에서는 입상정을 따라서 발생된 입계 균열을 보여주고 있고, (b)에서는 주상정(columnar grain)을 따라서 발생된 입계 균열을 보여주고 있다. 또한, (d)에서 보는 바와 같이, 파면에는 수많은 카바이드가 존재함을 알 수 있다. Cr-Mo강의 경우, 후열처리에 의한 HAZ부의 재열 균열은 거대한 초석 오스테나이트 결정립계(prior austenite grain boundary)에 형성된 카바이드에 의하여 발생된다고 보고되고 있다 [12,14,19]. 특히, Xiaowel Lei 등은 2.25 Cr-Mo강의 용접 금속부에 있어 후열처리(PWHT)에 따른 재열 균열의 원인을 규명하였고, 조대한 입자 크기와 결정립계 카바이드 및 잔류응력에 의하여 재열 균열이 발생된다고 보고하고 있다 [13].

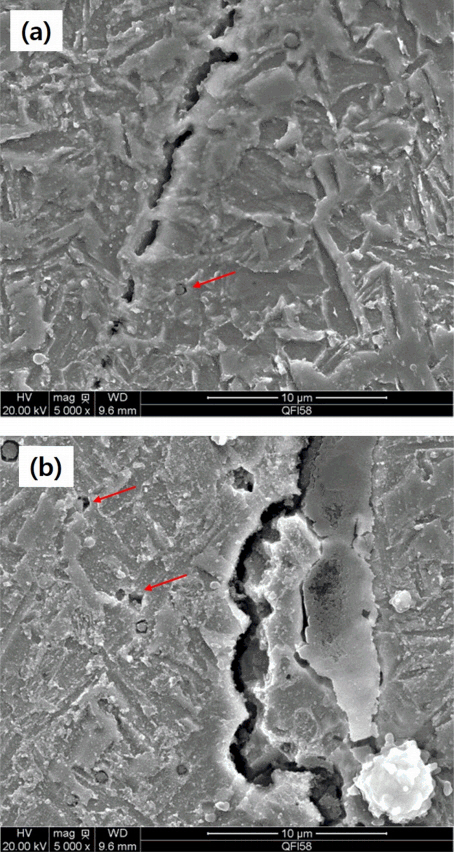

본 연구에서도 그림 11(a) 에서와 같이 카바이드 주위에 많은 균열이 형성되어 서로 성장하고 있음을 보여주고 있고, (b)에서는 균열이 합체되어 성장한 것을 보여주고 있다. 즉, 균열은 카바이드 주위에서 형성되어 결정립계를 따라서 성장한 것으로 확인할 수 있다. 또한, 그림의 화살표로 표시된 바와 같이, 카바이드와 조직의 접착분리에 의해 생성된 동공의 존재도 확인할 수 있다. 따라서, 열영향부의 재열 균열에 대한 카바이드의 영향과 마찬가지로, 본 연구에서도 용접 금속내의 재열 영역에서 카바이드가 균열의 원인이 될 수 있음을 확인하였다.

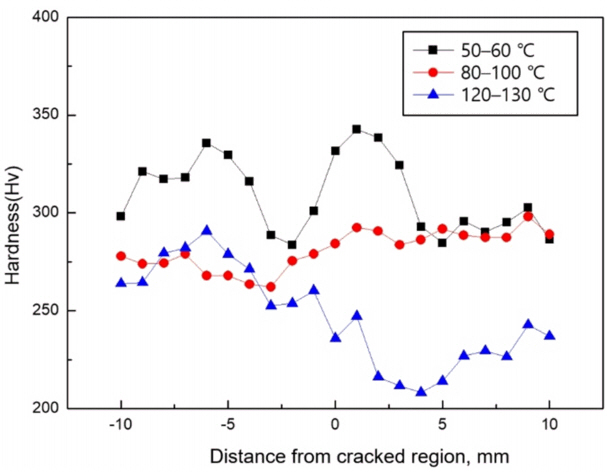

그림 12에서는 결함이 발생된 위치의 좌우 10 mm내 경도 측정 결과를 보여주고 있다. 전반적으로 예열/층간 온도가 높아질수록 경도 값이 낮아지고 있음을 확인할 수 있는데, 이는 느린 냉각속도의 영향으로 판단된다. 균열이 발생된 시험편의 경도 값은 조선 해양산업의 탄소강 용접부에 대한 경도 상한인 350 HV에 근접한 경향을 보이고 있고, 또한 예열/층간 온도가 높은 시험편 대비 40-50 HV 이상 높게 형성되어 있다. 이는 상대적으로 균열 발생에 민감한 조직이 형성되어 있음을 보여 주고 있다.

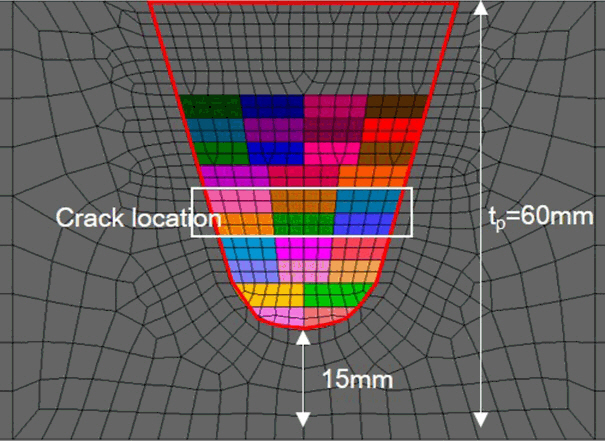

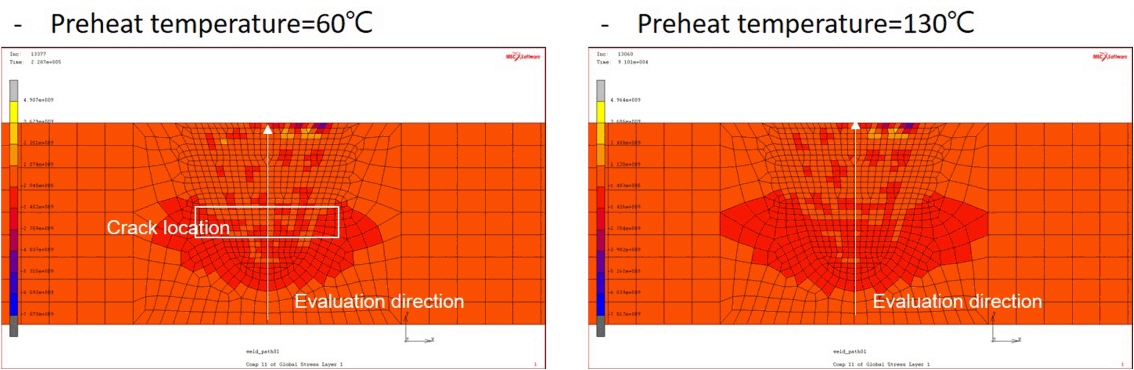

다음으로 예열/층간 온도에 따른 잔류응력 변화를 평가하였다. 용접에 있어 잔류응력은 피할 수 없는 현상이며, 특히 다층 용접부는 선행 패스에 대한 후행 패스의 열 이력으로 인하여 열영향부 대비 더욱 복잡한 잔류응력 상태를 유발한다 [20]. C. Heinze 등은 예열 및 층간 온도에 따른 잔류응력의 분포를 실험 및 수치해석을 통하여 해석하였는데, 예열/층간 온도가 증가할수록 잔류응력이 완화됨을 보이고 있고, 특히, 예열 대비 층간 온도가 잔류응력에 더 큰 영향을 미친다고 보고 하고 있다 [21]. 이에 본 연구에서도 예열/층간 온도인 60도, 130도를 적용하여 잔류응력 변화를 해석하였다. 그림 13에 사용한 모델을, 그림 14 및 15에 잔류응력 해석 결과를 보여주고 있다. 재열 균열의 발생 방향을 고려하여 용접선에 수직인 잔류응력을 두께 방향으로 추출하였는데, 전반적으로 잔류응력 분포 형태는 유사한 경향을 보여주고 있음을 확인할 수 있다. 일반적으로 용접부의 잔류응력 크기는 항복응력 수준으로 평가되고 있는데, 본 해석 결과에서도 표면부의 잔류응력은 항복강도 수준으로 높음을 확인할 수 있다. 그러나 예열/층간 온도의 변화에 따라 root부의 잔류응력은 차이를 보이고 있으며, 특히 균열이 발생된 부위에서는 예열/층간 온도에 따라 각각 193 MPa 및 261 MPa을 보여주고 있다. 예열/층간 온도가 낮은 시험편의 잔류응력이 높은 시험편 대비 35% 정도 높은 인장 잔류응력을 보여주고 있는데, 이는 동일 용접조건이더라도 예열/층간 온도 차이에 따른 루트부에서의 냉각속도 차이에 기인한 것으로 판단된다. 따라서 항복 수준의 잔류응력이 존재하는 표면과 달리, 재열 균열과 같은 내부 결함인 경우, 잔류응력 해석을 통한 결과를 평가에 이용하는 것이 보다 합리적 접근이라 판단된다. 이상의 결과에서, 경한 조직 및 결정립계 카바이드 및 높은 인장 잔류응력의 영향으로 인하여 예열/층간 온도가 낮은 시험편이 예열/층간 온도가 높은 시험편보다 균열에 더 민감할 수 있음을 확인하였다.

3.4 재열 균열 발생 메커니즘

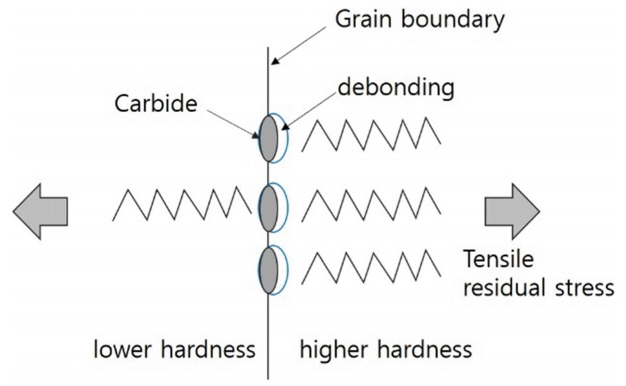

이상의 분석 결과를 바탕으로 용접부내 재열 균열의 발생 메커니즘을 그림 16에 설명하였다. 카바이드는 그림 10 및 11을 근거로 입계에 존재함을 표현하였고, 카바이드와 주위 조직의 접착력은 동일하다고 가정하였다. 그림 13에서 보는 바와 같이 경도가 높은 조직은 낮은 조직에 대비, 스프링의 개수 즉, 강성(stiffness)을 증가시켰다. 또한, 용접부내에 존재하는 인장 잔류응력을 화살표로 표현하였다. 일반적으로 구조물에 외력이 가해진 경우, 변형에너지를 유발한다. 그림 16에서 보는 바와 같이 동일한 잔류응력이 주어진 경우, 스프링이 하나로 표현된 연한 조직은 스프링이 많은 경한 조직에 비하여 연신이 충분히 발생될 수 있다. 즉, 충분한 변형에너지 흡수를 통하여 결정립계의 카바이드 부위까지 에너지의 전달이 완화될 수 있다. 그러나, 단단한 조직은 강성이 높아서 strain의 발생이 어려워지고, 이로 인하여 주어진 하중을 흡수하지 못하고 결정립계의 카바이드에 직접적 영향을 미칠 수 있다. 즉, 카바이드와 주위의 접착력이 동일한 경우, 연한 조직대비 단단한 조직에서 입계의 카바이드와 주위 조직의 분리(debonding) 현상이 쉽게 발생되어 균열로 성장 가능성이 높게 된다. 따라서, 예열/층간온도가 낮은 시험편에서 높은 인장 잔류응력, 경한 조직 및 카바이드의 존재에 의하여 재열 균열의 발생 가능성이 높다고 판단할 수 있다.

3.5 구조물에 미치는 영향 평가

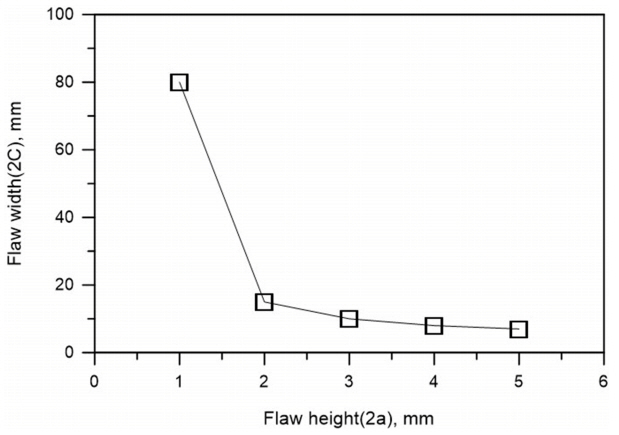

적합성 평가는 구조물의 건전성을 평가하는 기법으로 설계 수명을 확보하기 위하여 필요한 인성 특성, 하중 특성 및 허용 가능한 최소 결함 크기 등을 다양하게 평가할 수 있다. 이 기법은 구조물의 사용 중에 발생된 결함에 대하여 적합성 여부를 판단하기 위한 유용한 방법이지만, 제조 공정에서 발견된 결함에 대하여 보수 유무 등의 합리적 판단을 위한 근거 자료로도 활용될 수 있을 것으로 판단된다. 이에, 본 연구에서는 재열 균열 크기가 용접 구조물의 수명에 어떠한 영향을 미치는지를 정량적으로 평가해 보았다. 평가는 BS 7910의 FAD option1 절차에 따라서 수행하였으며, 기본 입력 조건은 표 4에 정리하였다. 설계하중은 산업체의 실적을 고려하여 항복응력의 20% 수준의 primary stress를 부여하였고, secondary stress는 잔류응력 평가 결과(그림 15)를 사용하였다. 파괴 인성은 구조물의 사용환경(-20도)에서 실시한 충격 인성(그림 4)을 이용하여 계산하였다. 또, 구조물의 수명을 20년으로 하고, 피로수명의 크기와 반복횟수, 주기 및 와이블 파라메타를 선정하였다. 결함 형태는 그림 17과 같이 재열 균열을 고려하여 내부 균열(embedded flaw)로 정의하였고, 그 외 용접부의 기계적 특성은 실험 결과를 그대로 반영하였다. 적합성 평가 결과로 얻은 초기 구조물의 허용 결함 크기를 그림 18에 나타내었다. 이는 구조물의 수명 및 사용환경을 고려하여 허용할 수 있는 결함을 의미한다. 재열 균열의 크기(결함 높이)가 증가할수록 길이(결함 폭)가 기하적으로 감소함을 알 수 있는데, 1 mm 이내의 결함은 80 mm까지, 5 mm 크기(높이)인 경우 7 mm 결함 길이까지 허용 가능함을 알 수 있다. 이들 크기는 용접 비파괴 검사에서 충분히 검출가능한 수준이다. 따라서 본 연구에서 발견한 재열 균열은 그 크기를 고려할 때, 구조물에 영향을 미칠 수 있는 수준 이하임을 확인하였고, 결함의 유해성을 정량적으로 판단할 때, 적합성 평가 방법이 유의함을 제시해 보았다.

4. 결 론

본 연구에서는 해양플랜트용 YP 690 MPa급 QT강의 예열/층간 온도에 따른 용접부내 재열 균열의 발생 원인과 잔류응력 및 구조물에 미치는 영향을 평가하였고, 그 결과는 다음과 같다.

1. 예열/층간온도를 변화하여 용접한 결과, 예열/층간 온도 50-60도로 용접한 시험편에서 용접부 재열 균열이 발생되었고, 80도 이상의 예열/층간 온도를 유지한 시험편에서는 건전한 용접부가 형성됨을 확인하였다.

2. 재열 균열은 결정립계 균열 형상을 보였고, 입계에 존재하는 카바이드에서 균열이 발생되어 성장됨을 확인하였다. 또한, 균열이 발생된 시험편의 경도는 예열/층간 온도가 높은 시험편 대비 높은 경향을 보여 균열에 민감한 조직이 형성되었음을 확인하였다.

3. 잔류응력 해석 결과, 표면에서의 잔류응력은 예열/층간 온도에 관계없이 항복 수준의 크기를 보였으나, 균열이 발생된 루트부에서는 낮은 예열/층간 온도의 시험편이 높은 온도의 시험편에 비해 상대적으로 높은 인장 잔류응력이 형성됨을 확인하였다.

4. 용접부내 재열 균열은 결정립계에 존재하는 카바이드, 주위의 높은 경도 및 인장 잔류응력에 의하여 발생된 것으로 판단되고, 그 발생 메커니즘을 설명하였다. 또한, 구조물 적합성 평가 기법을 통하여 초기 허용 가능한 결함 크기를 평가하였고, 발견된 재열 균열의 크기가 구조물에 큰 영향을 미치는 수준이 아님을 정량적으로 제시해 보았다.