1. 서 론

고온균열은 용접 중 또는 용접 직후에 300 °C 이상의 고온에서 용접부의 수축 및 외부 구속 등에 의한 인장 응력과 균열에 민감한 조직이 만나면 발생하며, 고온균열은 발생 위치에 따라 용착금속에서 발생하는 응고균열과 열영향부에서 주로 발생하는 액화균열로 구분된다. 고온균열 발생의 주요 원인은 인(P)과 황(S)의 용해도가 낮은 결정구조인 면심입방정(FCC)의 오스테나이트 기지 조직 때문으로 알려져 있어서, 오스테나이트계 스테인리스강 및 니켈합금과 같은 고합금강에서 고온균열 관련 연구가 집중되어 있다 [1].

탄소강의 경우, Submerged Arc Welding 기법에 대해서 Units of Crack Susceptibility를 기준으로 탄소, 인 및 황의 감소가 고온균열 저항성을 높이며[2,3] Shielded Metal Arc Welding에 대해서는 니켈 함량의 증가가 고온균열 저항성을 높인다고 보고 되었다 [4]. 그러나 불순물이 과거와 비해 철저하게 관리되고 있는 탄소강 Flux Cored Arc (FCA) 용접재료에 대해서는 실제 시공 상에 표준 용접 조건 대비 고전류 및 고속 용접의 경우 고온균열 문제가 발생하고 있지만, 고온균열 방지에 대한 연구가 미비한 것이 현실이다.

탄소강 합금 설계에서 보론(B)은 모재 및 열영향부의 강도 및 충격인성 확보를 위해 첨가될 수 있으며[5,6], 탄소강 용착금속에서도 보론은 강력한 결정립 미세화 원소로 5-30 ppm의 소량 첨가로 강도 확보가 가능하다 [7]. 그리고 보론은 티타늄(Ti)과 적절한 함량 조합을 통해서 저온 충격인성 확보가 가능하여[8], 최소 인장강도 550 MPa급 FCA 용접재료에 보론을 첨가하는 경향이 있다. 또한 보론의 첨가에 따라 탄소강 FCA 용착금속에 대해서 저온균열 발생 가능성이 증가된다는 연구결과가 있으나[9], 고온균열에 대한 보론의 영향과 관련된 연구결과 및 고온균열 감수성 지수에서도 보론의 영향을 고려한 지수를 확인하는데 어려움이 있다 [10]. Incoloy 800과 같은 니켈합금의 열영향부 고온균열에 대해서는 보론 함량이 100 ppm까지 증가함에 따라 균열 발생 가능성이 증가한다는 보고가 있고[11], 스테인리스강의 경우에도 보론이 고온균열 저항성을 급격하게 낮출 수 있다고 한다 [12].

본 연구는 고강도 탄소강 FCA 용착금속에 대해서 보론함량이 고온균열 발생에 미치는 영향을 평가하고자 한다. 특히 보론의 함량 변화에 따른 기계적 물성 변화를 확인하여 고온균열을 방지하는 동시에 망간(Mn)과 같은 성분을 조정하여 기계적 물성도 확보할 수 있는 방안을 제시하고자 하였다.

2. 사용 재료 및 실험 방법

2.1 재료 및 용접조건

본 연구에 사용된 일반 선급재 AH36은 Thermo-Mechanically Controlled Process (TMCP)로 제조된 25 mm 두께의 고강도 탄소강이다. FCA 용접은 AWS Class E81T1-K2C 등급에서 0.04 wt% C를 비롯한 대부분의 화학성분은 동일하고 보론 및 망간 함량을 조정한 세가지 용접재료(A: 1.02% Mn – 42 ppm B, B: 1.02% Mn – 1 ppm B, C: 1.46% Mn – 2 ppm B)를 사용하였다. 용접재료 B는 용접재료 A에서 보론을 제거하였고, 용접재료 C는 용접재료 B에서 망간 함량을 1.46 wt%로 증가시킨 것으로 보론 및 망간 성분 차이에 따른 고온균열 및 물성 평가를 실시하였다.

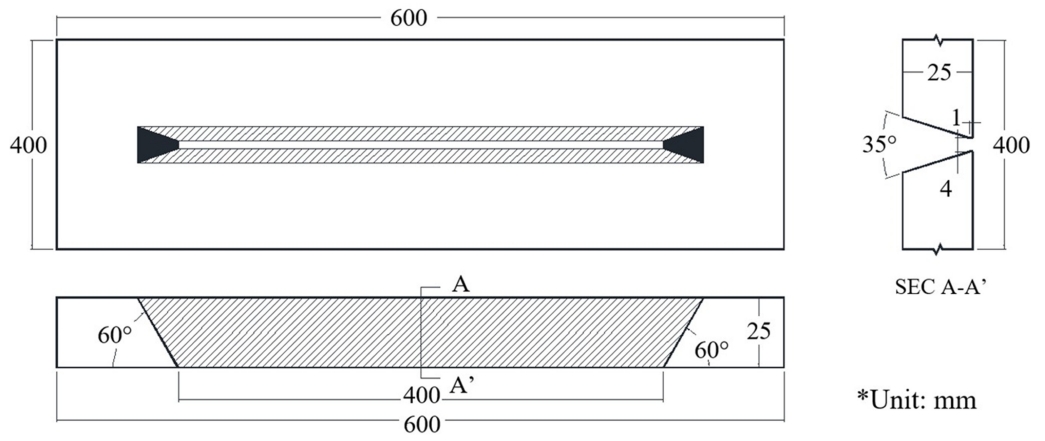

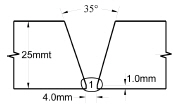

고온균열 평가는 폭 400 mm x 길이 600 mm의 모재에 그림 1과 같이 길이 400 mm의 홈(Groove) 가공을 실시하고 초층에 대해서 저전류(220 A) 및 고전류(280 A)의 2가지 조건으로 용접하였다. 용접속도가 빠를수록 고온균열 발생 가능성은 증가한다고 알려져 있고[10] 용접조건의 변수를 줄이기 위해서 동일한 용접입열(21.0 kJ/cm)에서 고온균열 평가를 수행하였다. 따라서 초층 용접은 각각 220 A x 27 V x 17.0 CPM 및 280 A x 31 V x 24.8 CPM으로 비교적 빠른 용접속도로 용접하였다.

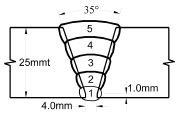

또한, 조정된 합금 성분에 따른 기계적 물성 변화를 확인하기 위해서 고온균열 시험편과 동일한 모재에 추가 시편을 제작하였다. 비교적 고입열에서 용접재료 별 저온 충격값 차이가 구분될 것으로 판단되어, 고온균열 저항성 평가 시 적용한 입열량 보다 높은 30.1 kJ/cm의 입열량으로 다층 용접을 하였다. 고온균열 평가 및 기계적 물성 평가에 대한 비드 적층 순서 및 상세 용접 조건은 표 1에 나타내었다.

2.2 고온균열 및 기계적 물성 평가

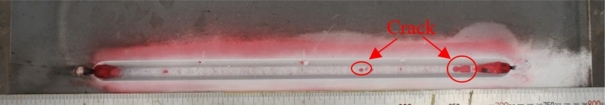

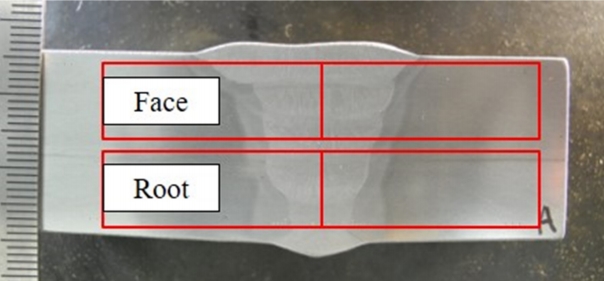

고온균열 평가용 시편은 초층 용접 후 균열 발생 유무를 확인하기 위해서 그림 2와 같이 액체침투탐상검사(Liquid Penetrant Testing)를 실시하여 육안으로 확인되는 균열의 길이와 개수를 측정하였다. 또한, 기계적 물성 평가용 시편은 용착금속(All Weld Metal)으로 인장시험, 경도시험 및 충격시험을 실시하였다. 경도시험은 각 용접재료로 용접 후 절단 및 연삭 가공된 매크로 시편에서 모재 기준으로 최하단으로부터 1 mm 위 지점과 최상단으로부터 1 mm 아래 지점의 용착금속 중심부에서 각각 3 포인트, 총 6 포인트에 대해 비커스 경도시험(10 kgf)을 실시하였다. 또한, 충격시험은 그림 3과 같이 루트부와 표면부로 구분하여 각 위치에서 3개씩 1세트로 실시하였다.

2.3 야금학적 분석 및 열역학 계산 기반 성분 예측

균열 종류에 대한 확인은 Scanning Electron Microscopy (SEM)로 균열 발생부 파면 분석을 통하여 분석하였다. 수십 ppm 단위로 소량 첨가된 보론 성분의 분석은 Secondary Ion Mass Spectrometry (SIMS)를 활용하였다 [13]. 그리고, 균열 진전부 주위의 석출물은 Focused Ion Beam (FIB)으로 시편을 준비한 후 Transmission Electron Microscopy (TEM)으로 분석하였다. 또한, 고온에서 응고 과정에 발생하는 고온균열의 특성을 고려하여 액체 상태에서 특정 원소의 함량을 예측하기 위해서 열역학 계산 기반 고온물성 모델링 프로그램인 JMatPro를 활용하였다. 용접 후 모재와의 희석에 따른 용착금속 성분 및 기계적 물성값 변화를 고찰하기 위해서 Optical Emission Spectroscopy (OES)로 화학성분을 분석하였다.

3. 결과 및 고찰

3.1 보론과 망간 함량에 따른 고온균열 거동

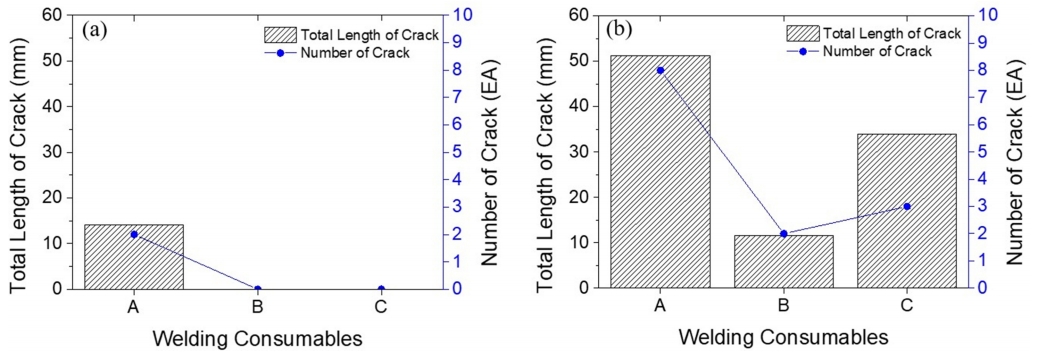

그림 4a와 4b는 각각 저전류(220 A) 조건과 고전류(280 A) 조건에서 제작된 초층 용접부에서의 액체침투탐상 시험 결과를 나타내었다. 저전류 조건에서는 보론 함량이 42 ppm인 용접재료 A로 초층 용접을 했을 경우에만 용접선 길이 방향으로 균열이 확인되었다. 고전류 조건에서는 모든 용접재료에서 균열이 발생하였으나, 보론 함량이 42 ppm인 용접재료 A 경우에 전체 균열 길이가 가장 길고 균열 개수도 많았다. 또한 고전류 조건에서 보론을 제거한 용접재료 B는 가장 양호한 수준의 전체 균열 길이와 균열 개수를 보였고, 보론을 제거하고 망간을 첨가한 용접재료 C는 용접재료 A와 B 중간정도의 균열 현상을 보였다. 고전류 조건에서 모든 용접재료 A-C는 저전류 조건에서보다 열악한 균열 현상을 나타내었다.

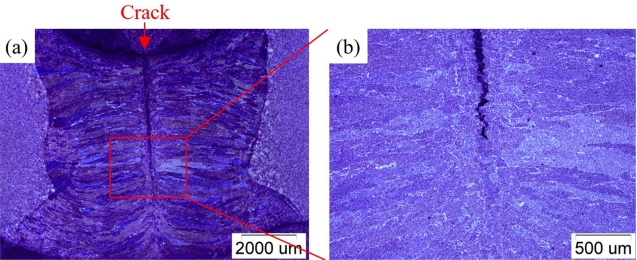

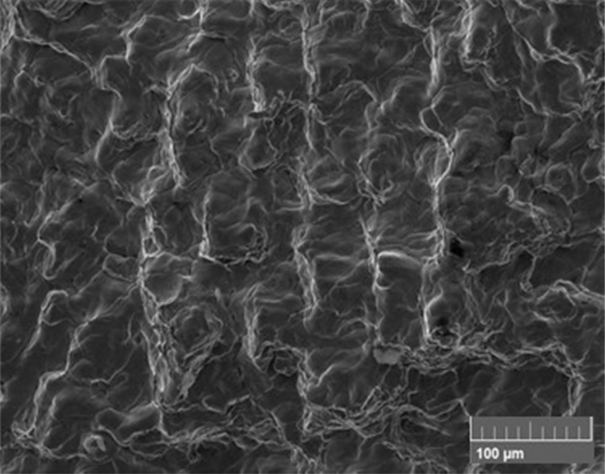

그림 5는 보론 함량이 많은 용접재료 A와 고전류(280 A) 조건에서 제작된 용접부에서 용접선 길이 방향으로 균열이 발생한 시편에서 용접부 단면의 광학현미경 사진이다. 그림 5a와 같이 용융계면에서 성장한 주상정 미세조직이 만나는 최종 응고 지점인 용착금속 중심선에서 깊이 방향으로 균열이 확인되었다. 균열은 용접부 중심선의 결정립계를 따라 전파되었다. 그림 6은 동일한 조건에서 제작된 용접부 표면에 발생한 균열을 절개한 SEM 파면 사진이다. 액상이 고체화 되면서 생성된 주상정의 수지상이 관찰되었고, 이는 전형적인 고온균열의 파면으로 판단된다. 따라서, 저전류 및 고전류 조건에서 보론의 함량이 높을 수록 고온균열 발생 가능성은 높아지며, 보론을 1-2 ppm 수준으로 제거하더라도 고전류 및 고속의 용접 조건(280 A x 31V x 24.8 CPM)에서는 고온균열에 취약한 넓은 이면 비드폭 대비 좁은 표면 비드 형상에 의해서 고온균열이 발생된 것으로 판단된다 [14].

3.2 보론과 망간 함량에 따른 고온균열 메커니즘

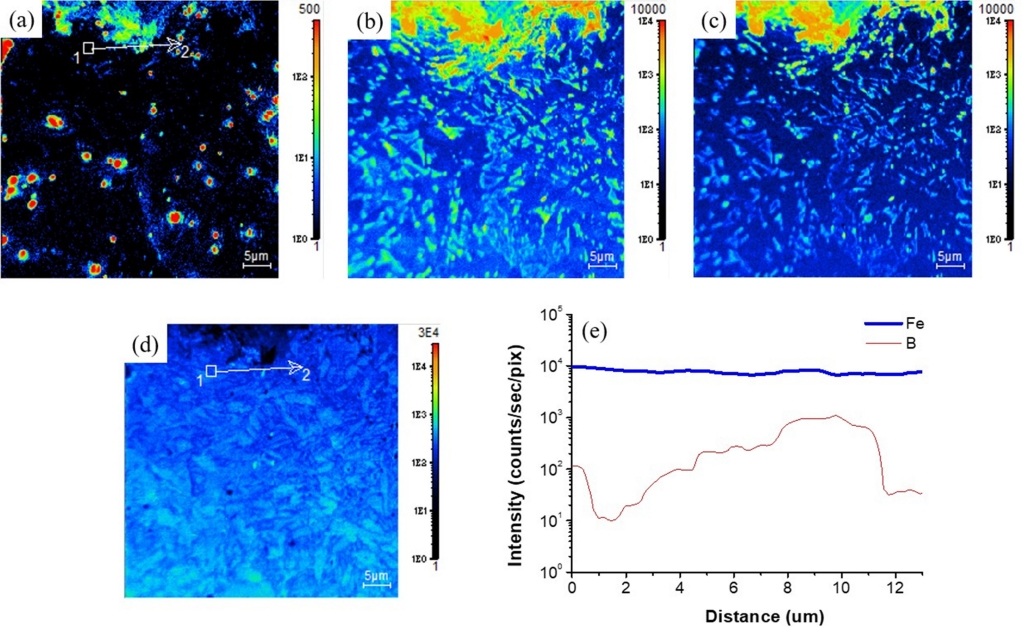

그림 7은 저전류(220 A) 조건에서 유일하게 고온균열이 발생한 용접재료 A의 고온균열 끝단부 직하(그림 7a) 및 고온균열 측면에 연결된 미세균열(그림 7b)을 확대한 SEM 사진이다. 고온균열 끝단부에 가장 근접한 위치(그림 7a 내부 노란색 사각형)에서 화학성분 분석을 위하여 SIMS를 수행하였다. 그림 8은 보론, 탄소, 질소, 철의 맵핑 및 보론과 철 성분 맵핑 그림에서 1 → 2의 방향으로 선 분석(Line scan)을 실시한 결과이다. 고온균열 끝단부는 보론(그림 8a)이 집중 분포되어 있었고, 또한 균열 주변에 입자 형태로 분포되어 있었다. 또한, 탄소(그림 8b)와 질소(그림 8c)도 보론의 위치와 유사하게 고온균열 발생 끝단부에 집중 분포되어 있었고 균열 주변에 편석되어 있었다. 또한, 선 분석 결과를 참고하면 고온균열 끝단부 직하에서 보론 편석 정도가 높았고 철은 균일한 성분 분포를 보였다. 따라서 고온균열 끝단부에 보론이 탄소 및 철과 결합하여 생성되는 보론 탄화물(Fe23(C,B)6) 또는 질소와 결합하여 생성되는 보론 질화물(BN)과 같은 석출물들이 집중 분포한다고 판단된다 [15-17].

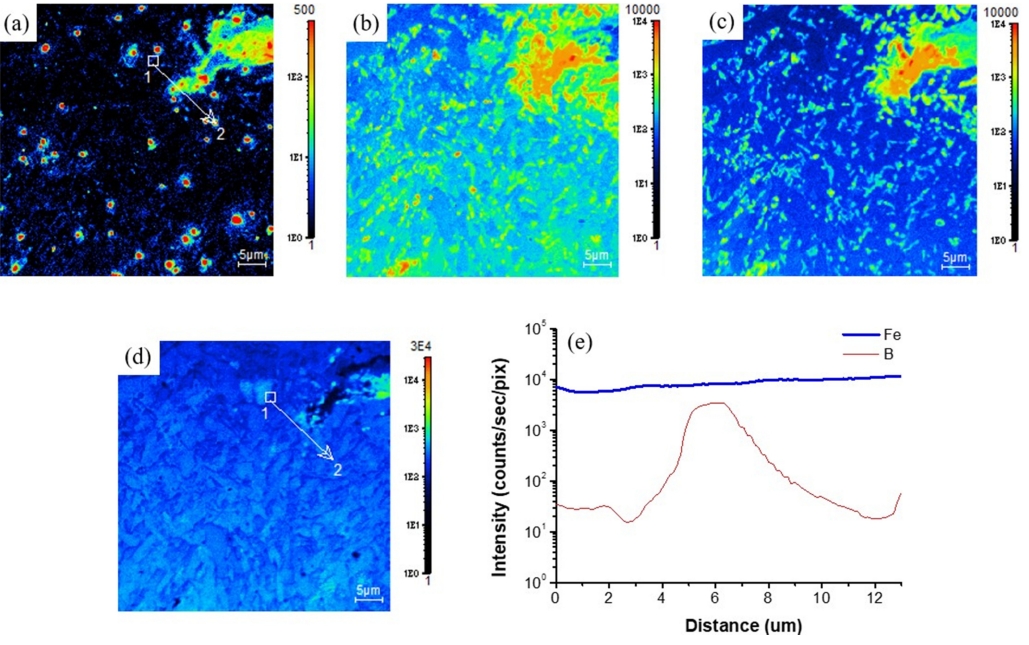

고온균열 측면부 미세균열에 가장 근접한 위치(그림 7b 내부 노란색 사각형)에서 추가적으로 SIMS를 수행한 결과는 그림 9와 같다. 고온균열 측면부 미세균열 근처에도 보론(그림 9a)이 집중 분포되어 있었고, 탄소(그림 9b)와 질소(그림 9c)도 보론의 위치와 유사하게 고온균열 측면에 연결된 미세균열 근처에 집중 분포되어 있었다. 또한, 고온균열 측면부 미세균열 직하의 보론과 철 성분 맵핑 그림에서 1 → 2의 방향으로 선 분석 결과도 고온균열 끝단부 직하와 마찬가지로 보론 편석 정도가 높았고 철은 균일한 성분 분포를 보였다.

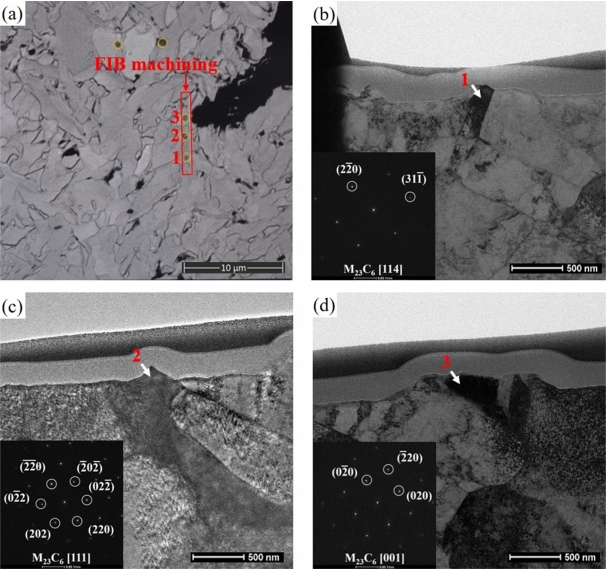

SIMS 결과를 바탕으로 보론이 다른 원소와 결합하여 생성되는 석출물 종류를 확인하기 위해서 고온균열 측면부 미세균열에 가장 근접한 위치의 결정립계에 석출물로 판단되는 부위(그림 10a에서 붉은색 사각형)에 FIB를 이용하여 TEM 분석을 위한 시편을 제작하였다. 그림 10b-10d는 그림 10a의 1-3번 위치에서 각각의 TEM 회절 패턴을 분석한 결과로 모두 M23C6 형태의 탄화물로 확인되었다. 또한, 동일한 위치에서 Energy Dispersive X-ray Spectroscopy (EDS)로 정량분석 결과는 표 2와 같으며, 원자 백분율 분석 결과 1-3번 석출물에서 탄소와 보론이 존재하므로 해당 석출물들은 보론 탄화물(Fe23(C,B)6)로 판단할 수 있었다. 앞서 SIMS 결과 및 관련 논문들을 참고하여 언급한 보론 질화물(BN)은 다른 위치에서도 TEM 분석을 하였으나 길이 10 μm 미만의 극소한 TEM 시편의 제한된 위치에서 보론 질화물을 확인할 수 없었다. 그러나, 보론이 고온에서 냉각하는 응고 과정을 거친 후 상온에서 고온균열 발생부 근처 결정립계에 보론 탄화물의 형태로 존재하는 것을 확인할 수 있었다.

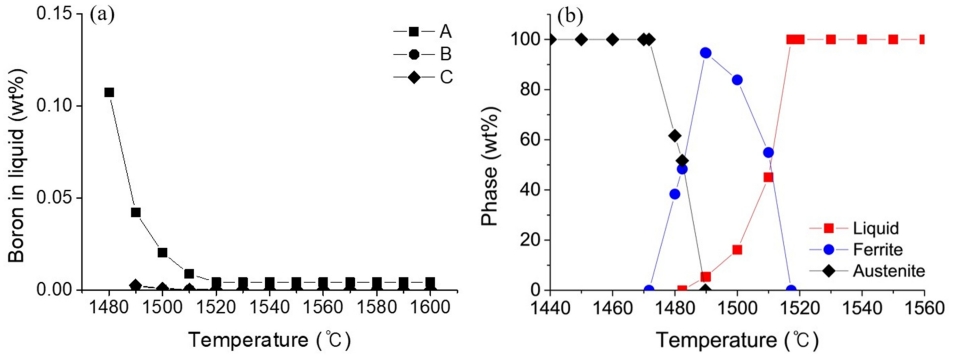

고온균열의 위치가 용접부 중간선에서 결정립계를 따라 깊이 방향으로 전파되고 있고 SIMS 결과를 통해 고온균열 발생부 근처에 비교적 많은 보론이 존재하고 TEM-EDS 결과를 바탕으로 보론이 탄화물 형태로 결정립계에 존재하고 있다는 결과를 해석하기 위하여, 용접재료 화학 성분을 바탕으로 JMatPro 프로그램으로 열역학 계산을 하였다. 그림 11a는 응고 시 마지막 액상이 존재하는 용접부 중간선을 모사하면서 보론의 함량 변화를 또한 그림 11b는 응고 시 상변화를 나타내었다. 보론 함량이 42 ppm인 용접재료 A는 약 1517 °C에서 델타페라이트가 생성되고 액상 내 보론 함량이 증가하기 시작하였다. 액상 내 보론 함량은 오스테나이트상이 생성되는 1,490 °C 부근에서 급격히 증가하여, 1,480 °C에서 1,074 ppm으로 초기 42 ppm 대비 약 25배 정도로 급격하게 증가하였다. 액상은 1482 °C 이하에서 모두 오스테나이트상으로 변태를 완료하였다. 용접재료 B와 C의 경우에는 용접재료가 1-2 ppm의 보론을 함유하고 있고 1490 °C까지 온도 감소에 따른 액상 내 보론 함량의 증가가 미미하였다. 그림 11b의 고액공존 구간을 고려하면 응고되면서 액상 내에 급격하게 증가하는 보론이 오스테나이트 결정립계에 집중적으로 편석이 되는 것으로 판단된다. 또한 보론의 집중 편석은 응고 온도 범위 증가 및 조성적 과냉에 따른 액상 필름 유지 시간의 연장으로 이어지고, 이 또한 고온균열 저항성을 감소시키는 요인이 된다 [18,19].

3.3 보론과 망간 함량에 따른 기계적 성질 및 미세조직

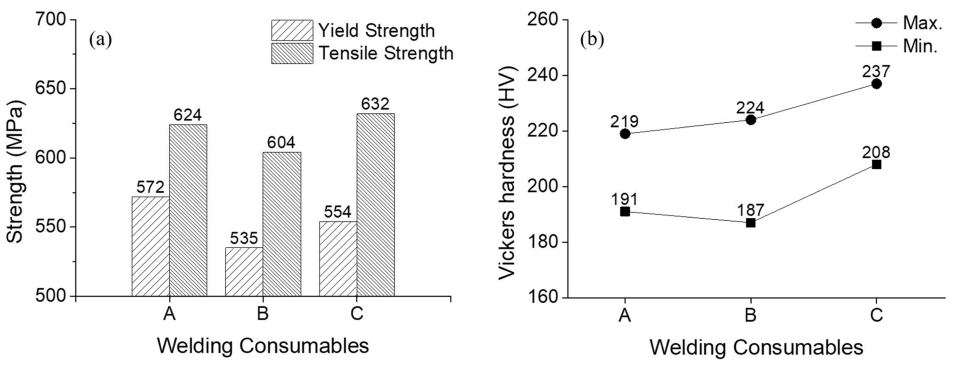

용접재료 합금성분에 따른 다층 용접부에 대한 인장 특성은 그림 12a에 나타내었다. 보론을 함유한 용접재료 A와 망간 함량이 증가된 용접재료 C가 높은 항복 및 인장 강도를 보였고, 보론과 망간의 함량이 비교적 적은 용접재료 B가 가장 낮은 강도값을 나타내었다. 그러나 용접재료 A-C는 AWS A5.29의 AWS Class E81T1-K2C에서 요구하는 최소 항복 강도 470 MPa와 인장 강도 550-690 MPa를 모두 만족하였다. 그림 12b는 용착금속에 대한 비커스 경도값을 최소·최대값으로 구분한 결과이다. 모든 용접재료는 선급에서 요구하는 최대 350 HV10 보다 낮은 경도를 가지고 있어 합격 기준을 가지고 있으며, 망간 성분이 많은 용접재료 C의 경도값이 용접재료 A와 B 대비 약 20 HV10 높았다. 망간을 제외하고 동일한 합금성분을 가진 용접재료 B와 C를 비교하면 망간 함량 증가에 따른 경화능 증가 효과 때문에 용접재료 C의 경도가 가장 높은 것으로 판단된다.

그림 13은 -20 °C에서 측정한 용접재료 별 충격시험 평균값이다. 표면부의 충격시험 결과는 모든 용접재료에서 98 J 이상의 양호한 충격값을 얻었으나, 용접재료 B는 최소값 85 J 및 최대값 112 J로 상대적인 편차가 큰 것을 확인하였다. 또한, 루트부에 대한 충격시험 결과는 용접재료 B의 경우 평균값 22 J로 용접재료 A와 C 대비 저온 충격인성이 가장 낮은 값을 나타내었다.

루트부 용착금속에 대한 저온 충격인성 저하 원인을 파악하기 위해서 화학성분 분석을 수행하였고, 그 결과는 표 3에 나타내었다. 용접재료의 탄소 함량이 0.04 wt% 이었으나, 용착금속의 탄소 성분은 모재와의 희석에 따라 0.07-0.08 wt% 로 증가하였다. 용착금속 A의 보론 성분은 용접재료 A와 동일한 값을 보였고, 용착금속 B와 C의 보론 성분은 용접재료보다 높은 값을 가지고 있었지만 용착금속 A에 비해 상당히 낮은 보론 성분을 유지하고 있었다. 용착금속의 망간 성분은 용접재료의 화학성분과 유사한 수준을 유지하고 있었다.

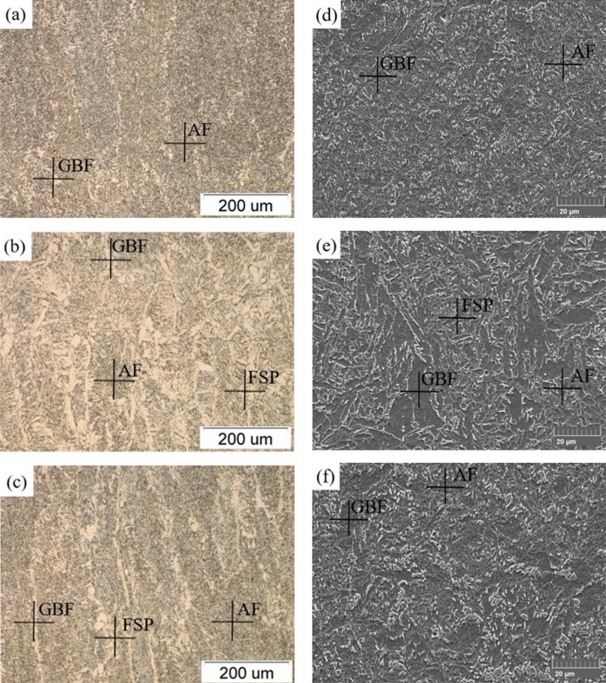

그림 14는 루트부 용착금속에 대해서 광학현미경(Optical Microscope ; OM)으로 분석한 대표적인 미세조직이다. 용접재료 A와 C는 주로 침상형 페라이트(Acicular Ferrite ; AF)와 입계 페라이트(Grain Boundary Ferrite ; GBF)로 구성되었다. 그러나 용접재료 B는 AF와 GBF 뿐만 아니라 페라이트 사이드 플레이트(Ferrite Side Plate ; FSP)가 관찰되었다.

그림 15는 표면부 용착금속에 대한 OM 및 SEM으로 분석한 대표적인 미세조직이다. 표면부 용착금속은 루트부의 미세조직 대비 후속 용접 패스에 대한 재가열의 영향을 받지 않는 최종 용접 비드에 대한 미세조직이다. 용접재료 B는 비교적 FSP의 크기가 크고 많은 양이 생성되었다. 표면부 용착금속의 미세조직에 대한 정량적인 분석을 위해서 다수의 OM 이미지를 바탕으로 상분율을 측정하고 평균을 낸 결과, AF는 용접재료 A (82%) > C (68%) > B (20%)의 순서로 존재하고, GBF와 FSP의 합계는 용접재료 B (80%) > C (32%) > A (18%)의 순서로 감소하였다. 표면부 용착금속에 대한 저온 충격인성 평가 결과가 용접재료 C 대비 A가 비교적 높은 원인으로 미세조직 상에서 많은 AF 및 적은 GBF와 FSP로 설명이 될 수 있다. 또한, 그림 15d-15f와 같은 표면부 용착금속에 대한 고배율의 SEM 이미지를 통해서도 용접재료 B의 GBF의 크기가 용접재료 A와 C 대비 비교적 큰 것을 쉽게 구분할 수 있다.

따라서, 고온 균열을 줄이기 위해서 보론 함량을 감소한 용접재료 B는 표면부 충격인성의 불균일과 루트부 저온 충격인성 저하가 발생하였다. 이 문제는 AF 형성 촉진 및 FSP 형성을 억제하는 망간 함량 증가를 통해서 용접재료 C는 충격인성을 보완한 것으로 판단된다 [20].

4. 결 론

고강도 탄소강 FCA 용착금속의 고온균열 저항성과 저온 충격인성에 미치는 보론과 망간의 영향을 연구하기 위하여 자가구속시험과 다층용접시험 후 기계적 물성과 미세조직을 분석하여 다음과 같은 결론을 얻었다.

고강도 탄소강 FCA 용착금속의 자가구속시험에서 보론 함량이 저감된 용접재료 B와 C는 저전류(220 A)와 저속(17.0 CPM)의 용접조건에서 고온균열이 발생하지 않았다. 그러나 고전류(280 A)와 고속(24.8 CPM)의 용접조건에서는 보론이 저감된 용접재료를 사용하더라도 고온균열이 발생하였고, 보론 함량이 높은 용접재료 A와 비교하면 고온균열의 길이와 개수는 감소하였다.

고온균열은 응고 시 최종적으로 액상이 존재하는 용접부 중심의 결정립계를 따라 전파되었다. 용접재료 A는 열역학 시뮬레이션 결과, 고온의 일부 온도 범위에서 액상 내 보론의 함량이 급격하게 증가함에 따라 고온균열 저항성이 감소되었다. SIMS 분석을 통해서 고온균열 발생부 주위에 집중된 보론을 확인하였고 TEM 분석을 통하여 고온에서 냉각하는 과정에서 보론이 철과 탄소와 결합하여 상온에서 결정립계에 Fe23(C,B)6의 석출물로 존재하는 것을 확인하였다.

보론 함량이 감소한 용접재료 B는 FSP 성장에 의해서 저온 충격값이 저하되면서 불균일성이 증가하였다. 망간 함량을 증가시킨 용접재료 C는 FSP 형성을 억제하면서 저온 충격인성 확보가 가능하였다.

고강도 탄소강(인장강도 550 MPa급)의 FCA 용접재료는 보론 함량 최소화와 망간 함량의 증가를 통해서 고온균열을 방지하고 저온 충격인성을 동시에 확보하였다.