1. 서 론

Bi-Te계 합금은 상온 부근에서 높은 열전성능을 나타내는 반도체 특성 소재로 고상냉각 기술인 열전냉각 등에 응용되고 있다 [1,2]. 열전재료의 열전성능은 무차원 성능지수, zT로 표현되는데 zT는 파워팩터(전기전도도(σ)×제벡계수(S)2)에 비례하고, 전체 열전도도(κtot)에 반비례하는 아래 식(1)로 표현된다 [3].

최근 에너지 사용효율 증대에 대한 기술적 요구로 열전발전이 부각되고 있으며, 특히 200 °C 이하의 저온폐열이 60% 이상의 비율을 차지하고 있기 때문에 이를 이용한 고효율 열전발전 시스템 개발 중요성이 크다 [4]. 그러나 열전발전의 효율은 일반적으로 폐열원과 상온과의 온도구간에서 열전소재의 평균 zT에 직접적으로 의존하기 때문에 상온에서 가장 높은 열전성능을 나타내는 Bi-Te계 상용소재를 열전발전에 적용할 경우 발전효율이 낮아 상용화에 요구되는 경제성을 확보하는데 어려움이 있다. 따라서 넓은 온도구간에서 높은 열전성능을 나타내는 소재기술이 요구된다.

이러한 기술적 요구에 대응하기 위해 다양한 소재개발전략이 시도되었고, 대부분의 연구에서 소재가 필연적으로 표함하고 있는 결함구조를 인위적으로 제어하여 열전소재의 전기전도 및 열전도 특성을 향상(전기전도 특성 증대 및 열전도 특성 저감)하고자 하였다 [4]. 결함제어기술 중 이종 원소를 첨가하여 형성할 수 있는 점 결함(point defect)은 고주파 영역의 포논 산란을 활성화하여 열전도도를 저감함은 물론 전자구조와 전하밀도의 변화를 유발하여 전기전도 특성을 향상할 수 있다 [5-7]. 구체적으로 band convergence [8-11], resonant state 형성 [12,13], band flattening [14,15] 등 밴드구조의 변화를 야기하여 열전소재의 성능증대에 근본적인 한계로 인식되는 전기전도도와 제벡계수의 상쇄관계를 개선하여 열전성능을 증대할 수 있다. 또한, 전하밀도를 제어함에 의해 Bi-Te계 소재가 온도 증가에 따라 열전성능이 저하되는 주요 원인인 bipolar 전도를 효과적으로 억제하여 최대 열전성능발현온도를 고온쪽으로 이동함에 의해 열전발전 효율을 증대할 수 있다 [16].

최근, p형 Bi-Sb-Te계 소재에 Pb, Ag, Cu를 첨가하면 전하밀도 증가로 고온부에서의 bipolar 전도 거동이 억제되어 최대 열전성능 발현온도가 연속적으로 제어될 수 있다는 결과가 보고된 바 있다 [17-19]. 그러나, 이들 도핑원소의 경우, 극미량을 첨가할 경우에도 전하밀도 변화가 매우 커서 열전성능 유지에 필요한 최적의 전하밀도를 구현하기 위해서는 첨가량이 제한된다. 이로 인해 상대적으로 점 결함 형성 비율이 낮을 수 밖에 없었고, 열전도도 저감이 점 결함 형성비율과 직결되는 이유로 실질적인 zT 증대효과가 미미한 결과를 나타내었다. 이러한 연구결과로부터, Pb, Ag, Cu와 전하밀도 감소 효과를 유발할 수 있는 또 다른 원소를 동시에 첨가하면 전하밀도를 적정 수준으로 유지하면서 점 결함 형성비율을 높일 수 있는 효과적인 전략이 될 것으로 판단하였다.

본 연구에서는 In 첨가에 의한 Bi0.4Sb1.6Te3의 전기전도 및 열전도 거동변화와 Cu/In 동시첨가에 의한 Bi0.4Sb1.6Te3의 열전특성을 규명하고자 하였다. 이를 위해 제벡계수와 전하밀도로부터 전자상태밀도 유효질량을 산출하였고, 로렌츠 넘버 계산에 의해 격자열전도도의 변화를 정량화 하였다.

2. 실험 방법

전통적인 용융-응고(melt-solidification) 공정을 통하여 원료잉곳을 합성하였다. Shot 형태의 고순도 Bi, Sb, Te(5N Plus, 99.999%) 및 Cu, In(Alfar Aesar, 99.99%)를 Bi0.4Sb1.6-x-yCuxInyTe3 (x=0.0, 0.0075, y=0.0, 0.01, 0.02)의 조성비에 맞게 칭량 후 석영관(직경 15 mm)에 넣고 진공(~10-4 torr) 봉합하였다. 1100 °C에서 10시간 동안 용융 후 상온으로 냉각하여 잉곳형태의 원료소재를 제조하였다. 고에너지 볼밀(SPEX 8000D)을 이용하여 수득한 잉곳을 평균 30 μm 크기의 분말로 분쇄(SUS Ball 직경: 5 mm, 개수: 8개, 분쇄 시간: 5분) 하였다. 마지막으로 분말을 가압소결(Spark plasma sintering, 조건: 40MPa, 430°C, 2분)하여 직경 10 mm, 높이 10 mm의 디스크 모양의 벌크샘플을 제조하였다. 상형성 거동 규명을 위해 X선 회절(Xray Diffraction: XRD, Empyrean, PANalytical) 분석을 진행하였고, 이를 통해 이차상의 존재여부를 확인하였으며 Cu/In 치환에 따른 격자상수의 변화를 산출하였다. 샘플의 전기전도도와 제벡계수의 온도의존성은 범용 측정설비(ZEM-3, Advanced-Riko)를 통해 분석을 진행하였다(디스크 모양 샘플에서 길이 방향의 bar모양 측정 샘플 가공: 3 × 3 × 8 mm). 샘플의 산화를 방지하기 위하여 Helium 분위기에서 측정을 진행하였다. 전체 열전도도는 개별적으로 측정된 샘플의 밀도, 열용량 및 열 확산계수 결과로부터 산출하였다(동일한 디스크 모양 샘플에서 직경 10 mm, 두께 1 mm인 측정 샘플 가공, 열전도도=밀도 × 열용량 ×열확산계수). 샘플의 밀도는 무게와 부피를 측정하여 계산하였고, 열용량은 범용측정설비인 PPMS(Physical Properties Measurement System, Quantum Design)를 이용하여 410 K까지의 열용량을 측정하였고, 410 K이상의 열용량은 Dulong-Petit 피팅에 의한 예측 값을 사용하였다. 열확산계수는 레이저 플래쉬 설비(Laser Flash, TC-9000, Advanced-Riko를 이용하여 측정하였다. 또한 샘플의 전하밀도와 이동도는 측정된 홀 비저항(Hall resistivity) 값으로부터 계산하였다.

3. 결과 및 고찰

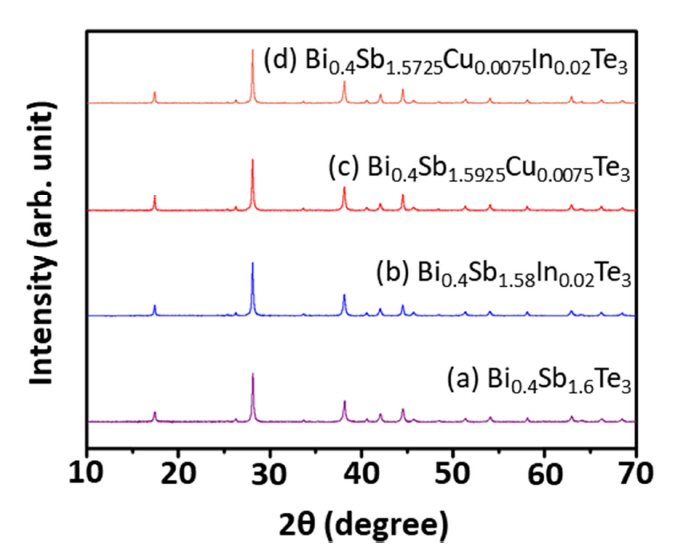

그림 1은 본 연구에서 합성한 (a) Bi0.4Sb1.6Te3 (Bi0.4Sb1.6-xyCuxInyTe3: x=0.0, y=0.0), (b) Bi0.4Sb1.58In0.02Te3 (x=0.0, y=0.02), (c) Bi0.4Sb1.5925Cu0.0075Te3 (x=0.0075, y=0.0), 그리고 (d) Bi0.4Sb1.5725Cu0.0075In0.02Te3 (x=0.0075, y=0.02) 소결체의 XRD 분석 결과를 나타낸다. In을 1 at% 도핑한 샘플(y=0.02)의 XRD 결과(그림 1b)와 Cu 0.375 at% 및 In 1 at%를 동시에 첨가한 샘플(x=0.0075, y=0.02)의 XRD 결과(그림 1d)를 순수 Bi0.4Sb1.6Te3의 XRD pattern (그림 1a)과 비교해 보았을 때 In 혹은 Cu와 관련된 이차상이 존재하지 않는 것으로부터 첨가한 Cu와 In은 Sb자리에 치환되어 단일상을 형성하였음을 확인하였다.

XRD 결과로부터 a축과 c축의 격자상수를 산출한 결과, In 도핑량을 y=0.0에서 y=0.02로 증가할 경우 c축 격자상수는 30.487 Å에서 30.499 Å로 약간 증가한 반면 a축 격자상수(4.295 Å)는 거의 동일한 값을 나타내었다. 도핑한 In이 Sb자리에 치환될 때, In3+의 이온 반경(94 pm)이 Sb3+의 이온 반경(90 pm)보다 약간 크기 때문에, In 도핑량이 커질수록 c축 격자상수가 증가하는 것으로 이해할 수 있다. 반면 In과 Cu를 동시에 도핑한 경우(In의 도핑량은 y=0.02로 고정), Cu의 도핑량이 변화됨에 따라 c축 격자상수가 미세하게 감소하는 것을 관찰하였다. (x, y)=(0.0, 0.02)일 때의 c축 격자상수는 30.499 Å인 반면, (x, y)=(0.0075, 0.02)의 경우의 c축 격자상수는 30.494 Å으로 줄어든 것을 볼 수 있다. Sb3+ 이온 대비 이온 반경이 큰 In3+ 이온과 달리, Cu2+ 이온(68 pm)의 경우 Sb3+ 이온(90 pm)보다 이온 반경이 작기 때문에 Cu 및 In이 동시에 도핑되었을 경우 격자상수 감소가 예상된다. 이러한 격자상수의 변화는 첨가한 Cu 및 In이 Sb 자리에 도핑되었음을 나타내는 또다른 실험적 증거이다.

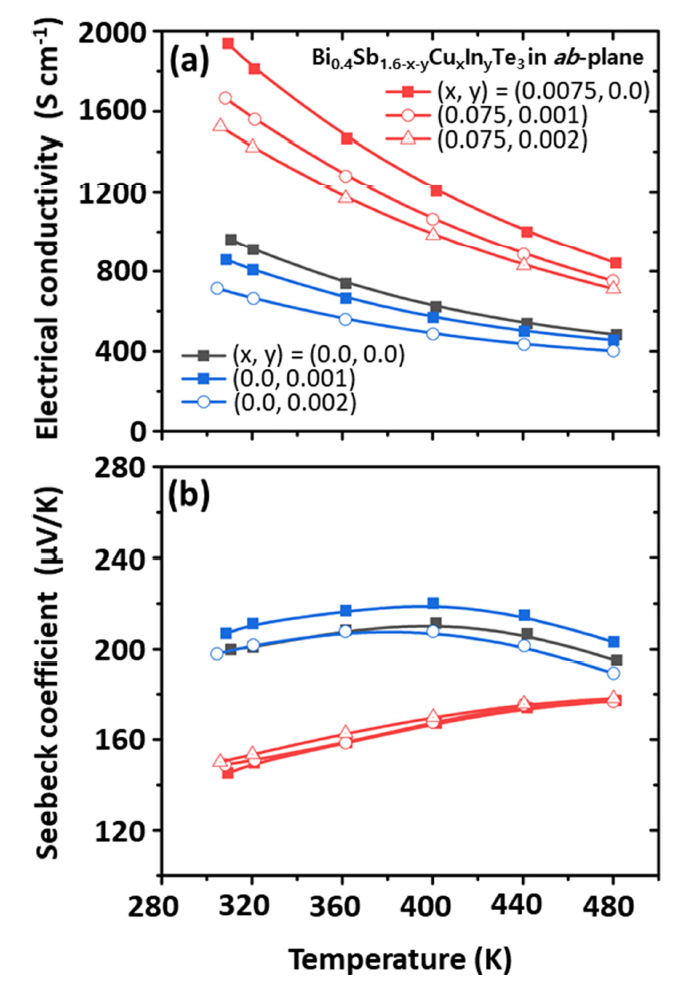

In/Cu 도핑에 따른 전기전도도, 제벡계수의 온도에 따른 변화는 그림 2와 같다. In만 도핑한 경우 (그림 2 내 파란색 선) In 도핑량이 증가함에 따라 전기전도도는 감소하였고 전기전도도와 제벡계수의 상쇄관계에 의해 제벡계수는 증가하는 것을 관찰할 수 있다. 그러나, In을 0.5 at% 도핑한 경우(y=0.01, 파란네모와 파란선), 전기전도도 감소분 대비 제벡계수 증가량이 미미하여 파워팩터의 경우 아무것도 도핑하지 않은 Bi0.4Sb1.6Te3(검은선)와 비교하여 오히려 낮은 특성을 나타내었다. 이는 In이 Sb자리에 치환될 경우, 전자구조가 제벡계수 발현을 억제하는 방향으로 변화되었기 때문이다. In을 1.0 at% 도핑한 경우(y=0.02), 이러한 영향이 심화되어 그림 3(a)에 나타낸 바와 같이 Bi0.4Sb1.6Te3와 비교하여 매우 낮은 파워팩터를 나타내었다.

Cu를 0.375 at% 도핑한 경우(x=0.0075, 빨간네모와 빨간선), Bi0.4Sb1.6Te3(검은선) 대비 전기전도도가 2배 증가하여 Bi0.4Sb1.6Te3(3.77 mW/m-K2 @300 K) 대비 증대된 파워팩터 값(4.06 mW/m-K2 @300 K)을 나타내었다(그림 2, 그림 3(a)). Cu 도핑 조성에 In을 추가로 도핑할 경우 (하얀심볼과 빨간선), In만 도핑한 경우와 마찬가지로 전기전도도가 감소하며 동시에 제벡계수는 증가하는 거동을 나타내었다. 그러나 Cu가 이미 도핑된 경우 In을 추가로 도핑하여도(하얀심볼과 빨간선) 앞서 기술한 바와 같이 전자구조의 변화에 의해 제벡계수 증가분이 크지 않았고 그 결과 파워팩터가 감소하는 경향을 나타내었다. 온도 의존성 측면에서는 In 도핑에 의해 고온부에서도 상대적으로 높은 제벡계수가 발현되는 효과로 360 K 이상에서 Bi0.4Sb1.6Te3 보다 더 높은 파워팩터를 나타내었다(그림 3(a)).

위 식(2)에서 kB, e, h, n, m∗는 각각 볼츠만 상수, 전자 전하, 플랑크 상수, 전하밀도, 및 전자상태밀도 유효질량을 나타낸다.

표 1에 나타낸 바와 같이 전하밀도는 In 도핑에 의해 감소한 반면 Cu 도핑에 의해 증가하는 거동을 나타내었다. In은 Sb와 하전이 동일하나 유효전하밀도가 약간 감소하였고 Cu는 Sb 자리에 치환되어 홀을 생성했기 때문이다. 반도체 소재의 전기전도 특성은 페르미 준위에서의 전자상태밀도와 밀접한 관계가 있기 때문에 전자상태밀도 유효질량으로부터 In 및 Cu 도핑에 의한 전자구조의 변화를 규명하고자 하였다. 그림 3(b)에 Bi0.4Sb1.6-x-yCuxInyTe3 (x=0.0, 0.0075, y=0.0, 0.01, 0.02) 조성 샘플들의 전하밀도에 따른 제백계수(Pisarenko 그래프)를 나타내었다. 그림 3(b) 내 짧은 점선(0.9 m0) 실선(1.0 m0), 및 긴 점선(1.1 m0)은 식(2)로부터 계산한 동일한 유효질량에 대한 전하밀도와 제벡계수의 상관관계를 나타낸다(m0=전자의 정지질량). Bi0.4Sb1.6Te3 (m∗ =0.97 m0) 대비 In만 도핑한 샘플들의 경우에는 m∗값이 약 0.85 m0까지 감소하였고, Cu만 도핑한 경우는 m∗ =1.09 m0로 증가 하였다. 유효질량은 페르미 준위에서 전자상태밀도의 크기와 직결되는 물리인자이기 때문에 m∗의 변화는 Bi0.4Sb1.6Te3의 전자구조가 도핑원소에 의해 민감하게 변화함을 의미한다. Cu와 In을 동시에 도핑한 경우에는 그 효과가 상쇄되어 Bi0.4Sb1.6Te3와 유사한 m∗ =0.98 m0의 값을 나타내었다 (표 1, 그림 3(b)). 결론적으로 Bi0.4Sb1.6Te3와 유사한 홀 이동도를 갖고, 전하밀도가 증가하며(높은 전기전도도), 전자상태밀도 유효질량(m∗) 값도 증가한 Cu 도핑의 경우, 가장 높은 파워팩터를 나타내었다(그림 3(a)).

Cu 및 In 도핑에 의해 점 결함이 형성되며, 이에 따른 격자진동의 변화로 격자열전도도(κlat)가 감소할 수 있다. 이를 규명하기 위해, 측정한 전체 열전도도(κlat, 그림 4(a))로부터 전자기여분(κele)을 제외하여 를 산출하였다(그림 4(b)). κele는 아래의 식(3)을 통해서 계산하였다.

Bi0.4Sb1.6Te3 합금이 에너지갭이 0.16 eV 미만인 narrow-gap 반도체인 것을 감안할 때 360 K 이상의 온도에서 열전도에 대한 bipolar 기여(κbip)가 커질 수 있다 [21]. 따라서 그림 4(b)에 나타낸 κlat는 κbip를 포함한다. 그러나 κbip의 영향이 상대적으로 작은 300 K 부근에서도 Bi0.4Sb1.6Te3의 κlat가 Cu 도핑에 의해 감소하는 결과를 나타내었고 [22,23], 이는 Sb 자리(원자량 121.76)에 원자량 차이가 큰 Cu(원자량 63.546)가 치환되어 점 결함 포논산란이 활성화되었기 때문으로 판단된다. 반면 Sb자리에 원자량이 유사한 In (원자량 114.818)을 치환한 경우에는 κlat에 변화가 거의 관찰되지 않았다. 온도 증가에 따라 Bi0.4Sb1.6Te3 대비 더 낮은 κlat를 나타내는 이유는 Cu 첨가에 의한 전하밀도의 증가로 κlat의 기여가 상대적으로 감소했기 때문이다 [15].

파워팩터와 전체 열전도도로부터 산출한 zT의 온도 의존성을 그림 4(c)에 나타내었다. Cu를 0.375 at% 첨가한 조성에서 1.05의 최대 zT가 구현되었다(440 K). 또한 Cu 첨가에 의해 높은 열전특성을 나타내는 온도 범위가 확대되는 효과를 나타내어 380 K부터 470 K의 넓은 온도 범위에서 1.0 이상의 zT를 나타내었다. 따라서 개발 소재를 저온열전발전에 적용할 경우, 300 K에서 최대 성능을 나타내고 온도 증가에 따라 zT가 급격히 감소하는 상용소재 대비 증대된 발전효율을 나타낼 수 있을 것으로 기대된다. 본 연구에서는 In과 Cu를 동시에 도핑하여 점 결함 형성비율을 높임으로써 zT값을 최적화하려고 하였으나 In 도핑에 의한 전자구조 변화로 인해 파워팩터가 감소하여 Cu만 도핑 했을 경우 대비 zT 증대가 제한적임을 확인하였다. 이를 통해, 복합원소 도핑에 의한 전하밀도 제어, 격자열전도도 저감 및 zT 최대화를 구현하기 위해서는 각 도핑원소가 전자구조와 포논 산란에 미치는 영향을 동시에 고려해야 한다는 소재설계지침을 확립하였다.

4. 결 론

전하밀도의 정밀제어 및 점 결함 형성비율 증대를 통한 Bi-Sb-Te계 합금의 열전성능 증대를 목적으로 In, Cu 첨가에 의한 전기전도 및 열전도 거동 변화를 규명하였다. 상형성 거동 분석 및 격자상수 계산결과로부터 Cu와 In은 Sb 자리에 치환되어 단일상을 형성함을 확인하였다. 전기전도 특성은 도핑원소에 의한 전자상태밀도 유효질량 변화와 직접적인 관계를 나타내었으며 Cu 첨가의 경우에 파워팩터가 향상되는 결과를 도출하였다. 또한 Sb 자리에 치환된 Cu는 원자량 차이에 기인한 점 결함 포논 산란을 활성화하여 격자열전도도 저감에도 효과적인 첨가원소로 확인되었다. In 첨가에 의해 Bi0.4Sb1.6Te3의 고온 열전성능 저하가 완화되는 효과를 구현하였으나, 파워팩터를 감소하였고, 격자열전도도 저감 효과가 거의 없는 것으로 확인되었다. 이러한 결과는 복합원소 도핑에 의한 열전성능 증대를 위해서는 전기전도와 열전도 특성을 결정하는 세부 물리인자에 대한 개별 첨가원소의 영향 규명이 중요함을 의미한다.