AbstractAs energy generation by recycling biomass has become increasingly attractive, research on biomass recycling has focused on improving operational efficiency. To develop a new material composition for the inner wall of a biomass boiler, we investigated the effect of Cr and Ni addition on the resistance of the α-iron (100) surface to Cl2 gas corrosion using first principles theoretical calculations. We constructed model systems by partly substituting the outermost Fe atoms on the α-iron (100) surface with Cr and Ni atoms, and then calculated the adsorption energy of Cl and the escape energy of Fe on the surface. The adsorption energy results indicated that Ni added to the surface hindered the adsorption of Cl onto the surface, while Cr had little effect. The addition of both Cr and Ni greatly hindered the escape of Fe atoms from the surface. The mechanism governing the hindrance of the Cl adsorption differed between the Cr and Ni. The Cr hindered the escape of Fe atoms by increasing cohesive energy, while the Ni stabilized the α-iron (100) surface and in turn hindered the adsorption of Cl2 gas.

1. 서 론세계적으로 많은 국가들이 화석연료의 고갈과 환경 오염에 대응하기 위해 태양광, 지열 발전 등 신재생 에너지 방향으로 에너지 생산 구조를 변화시키고자 노력 중이다. 유럽연합(EU)은 현재까지 1000개 이상의 바이오매스 발전소를 건축하여 바이오매스를 재활용한 에너지 생산에 박차를 가하고 있다 [1,2]. 우리나라에서도 기후변화에 대응하기 위해 온실가스(CO2) 감축 노력을 지속하고 있는 가운데, 국내 발전시설 구성에서도 신재생 에너지의 비중을 2014년 기준 6.7%에서 2029년 기준 20%까지 확대할 예정이다(제7차 전력수급기본계획). 신재생 에너지 의무 공급이 원활히 이행되기 위해서는 신재생 에너지원의 약 80%를 차지하는 바이오매스와 폐기물의 발전량이 크게 증대되어야 하는 실정이다. 그러나 바이오매스 발전소에 설치된 보일러는 원료의 특성 상 고온 부식이 심해 수시로 손상된 설비를 보수해야 하고 그 동안 발전이 정지되는 근원적인 문제점을 안고 있다. 고온 부식 문제를 근본적으로 줄이기 위해서는 설계 온도보다 낮은 온도에서 운전하는 등의 소극적 방법보다 고온 내부식, 내마모 특성을 갖는 보일러 재료의 개선 등 보다 적극적인 대책이 요구된다.

재생에너지 생산에 주로 이용되는 바이오매스인 목질 펠릿(wood pellet)은 연소 시 알칼리 염화물(alkali chloride)을 발생시켜 보일러 내벽에 심각한 부식을 일으킨다 [1,3]. 바이오매스로부터 발생한 부식성 화합물은 “염소-활성 부식” 메커니즘을 통해 보일러 튜브 구성 물질에 부식을 가속시킨다 [4,5]. 염소 가스(Cl2)는 반응식 (1)~(3)에 따라 산화 피막의 균열과 공극을 통해 금속 계면으로 확산된다. 금속 염화물의 생성은 산소가 부족하거나 산소 분압(pO2)이 낮을 때 가속되며, 450 °C 이상의 온도에서는 금속 염화물이 증발되거나 산화물 스케일/가스 간 계면에서 외부로 확산된다. 증발된 기체상의 금속 염화물은 산화물로 변환되어 기존에 형성되어 있던 산화물 스케일에 균열을 일으키고 내부에 기공을 형성하여 결국 산화물 층의 파괴로 발전한다 [4,5].

이러한 바이오매스 보일러의 부식을 방지하기 위한 새로운 소재로서 T91, T92와 같은 고(高)크롬강과 Ni계 합금이 주목받고 있다. 그러나 바이오매스 발전의 규모를 고려할 때 고가의 고(高)크롬강이나 Ni계 합금은 바이오매스 보일러 내부를 모두 대체하는데 경제성이 떨어져 고온 부식이 심각한 부분에만 한정해서 사용되고 있다. 그러므로 보다 경제적인 새로운 합금 조성과 Fe계 코팅 재료의 개발이 절실하다. 이를 위해서는 먼저 고온 부식에 탁월한 성능을 보이는 기존의 합금 원소들의 역할을 명확하게 이해해야 한다. 이 논문에서는 기존 Fe계 합금의 부식 특성을 향상시키는 대표적인 합금 원소 Cr과 Ni의 역할을 이론적 계산을 통하여 정성·정량적으로 연구하였다. 이 논문이 우수한 내부식성을 갖는 경제적 합금 조성 및 코팅재 개발에 활용되어 바이오매스 재생에너지 생산에 있어 가장 큰 기술적 문제인 발전 설비의 부식을 방지하는데 일조할 수 있을 것으로 기대한다.

2. 계산 방법이 논문에서는 염소 가스에 의한 철 표면의 부식에 미치는 크롬과 니켈의 영향을 규명하기 위하여 전자 밀도 이론(density functional theory)을 기반으로 한 제1원리 계산(first principles calculation)을 수행하였다 [6,7]. 모든 계산은 상용 코드인 Vienna ab initio simulation package (VASP)를 이용하였으며 철의 표면 구조 생성 및 분석은 오픈소스인 Visualization for Electronic and Structural Analysis (VESTA)를 이용하였다 [8-10]. 전자 밀도 함수를 계산하는데 쓰이는 exchange-correlation approximation은 많은 시스템에서 범용적으로 사용되고 있는 generalized gradient approximation with the Perdew-Burke-Ernzerhof (GGA-PBE) exchange correlation functional을 사용하였다. 그리고 전자의 스핀을 고려하기 위해 spin-polarized 계산을 수행하였다. Fe, Co, Ni, 그리고 Cl의 valence electron의 개수는 각각 8, 9, 6, 그리고 7개를 사용하였다(ground state electronic state: Fe (3d74s1), Co (3d84s1), Ni (3d54s1), Cl (3s23p5). Brillouin zone 적분에는 제1원리 계산에서 널리 사용되는 Monkhorst-Pack을 사용하였으며, 적분 시 K-points의 개수는 각 모델의 크기에 따라 수렴도를 확인하여 가장 최적인 값을 사용하였다. α-Fe unit cell의 구조 최적화를 위하여 17 × 17 × 17, α-Fe (100) 표면의 원자 위치 최적화를 위하여 7 × 7 × 1 (2 × 2 × 2 supercell), 5 × 5 × 1 (3 × 3 × 3 supercell)의 K-points를 각각 사용하였다. 또한 계산의 정확도를 향상시키기 위해 높은 plane wave cutoff energy (500 eV)를 사용하였으며, 반복 계산 횟수는 최종 계산 결과와 전회에 얻은 결과 간 에너지 차이가 0.01 eV/Å 이하로 수렴해 가는 지 여부에 따라 결정하였다 [11].

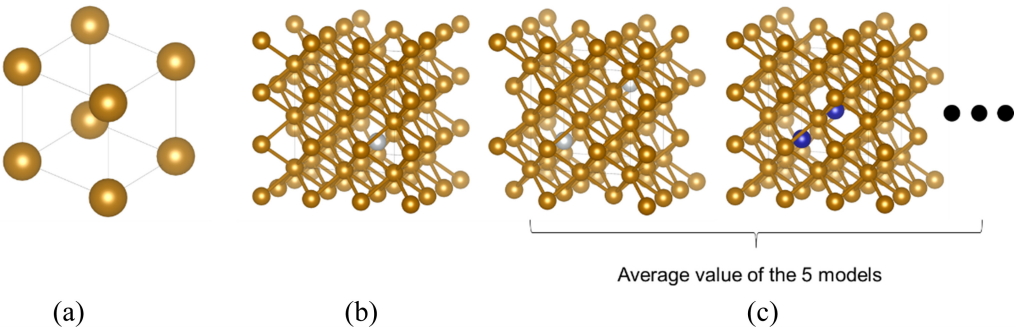

Cr 및 Ni 첨가가 α-Fe의 구조 특성, 열역학 특성, 탄성 특성 등에 미치는 영향을 분석하기 위하여 α-Fe unit cell 구조를 x, y, z축 방향으로 2배씩 확장시킨 α-Fe 2 × 2 × 2 supercell (Fe16, BCC) 구조를 만들어 Fe 자리에 각각 Cr과 Ni 원자를 1/16, 1/8씩 치환한 모델을 생성하였다. 특히 Fe 원자를 1/8 치환한 모델은 임의로 생성한 5개의 모델에서 계산된 값을 평균하여 사용하였다(그림 1). 탄성 특성과 다결정 특성을 계산하기 위해 각각 strain-stress relation method와 Voight-Reuss-Hill (VRH) 식을 사용하였다 [12,13]. 그리고 생성에너지(energy of formation)와 응집에너지(cohesive energy)의 변화를 해석하여 원소 첨가에 따른 열역학적 안정성과 물리적 결합력의 변화를 평가하였다 [14-16].

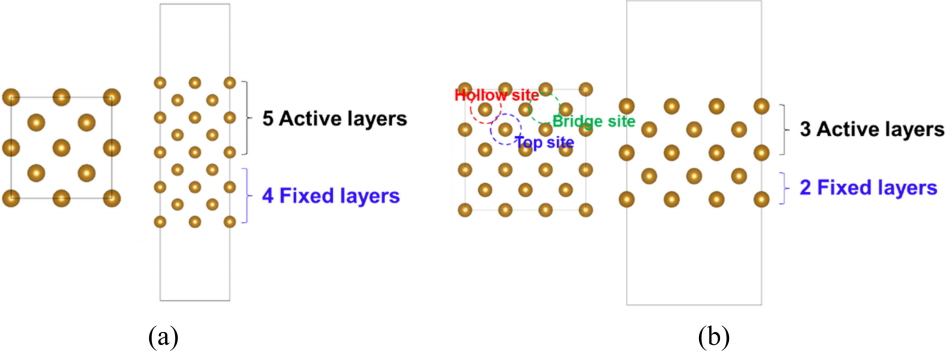

첨가물이 염소 가스와 α-Fe 표면에 미치는 영향을 전산모사하기 위하여 α-Fe (100) 표면에 대하여 계산하였다. 표면 구조를 생성하기 위해 먼저 BCC 구조를 갖는 α-Fe 모델을 만든 후 이어서 구조 최적화 작업을 수행하였다. 그 결과 격자 상수 2.828 Å인 구조를 얻었으며 이는 실험치(2.875 Å)와 비교했을 때 오차범위 약 2% 이내이다. 이 모델을 이용하여 α-Fe (100) 표면을 생성하고, x, y축으로 각각 2배 (2 × 2 × 1) 또는 3배 (3 × 3 × 1) 확장시킨 supercell 모델을 만들었다. 2 × 2 × 1 supercell 모델의 경우 총 9개의 원자층(atomic layers)을 갖는 모델을 생성하였는데 하부 4개(3 × 3 × 1: 2개)의 원자층은 원자의 위치를 고정함으로써 벌크 모델의 특성을 유지하였고, 상부 5개(3 × 3 × 1: 3개)의 원자층은 염소 가스 및 첨가물에 따라 원자 위치의 최적화, 염소 가스의 흡착, Fe 원자의 이탈 반응 등에 직접 참여할 수 있도록 모사하였다(그림 2).

염소 가스의 흡착 특성을 살펴보기 위하여 염소 가스의 표면 흡착에너지(surface adsorption energy)와 첨가물에 의한 Fe 원자의 이탈에너지(escape energy)를 각각 식 (4)와 (5)를 사용하여 계산하였다.

위 식에서 Eads와 Eesp는 크롬과 니켈이 포함된 α-Fe (100) 표면에서의 염소의 흡착에너지와 Fe 원자의 이탈에너지를 의미한다. 또한 EClsurface, Esurface, μCl2은 각각 Cl 원자가 포함된 α-Fe (100) 표면의 에너지, Cl 원자가 포함되어 있지 않은 순수한 α-Fe (100) 표면의 에너지, 염소가스의 화학포텐셜을 의미한다. EClxsurface–1는 Cl 원자를 포함한 α-Fe (100) 표면에서 Cl 원자의 위치와 가장 가까운 위치의 Fe 원자 하나가 사라진 모델의 에너지를 의미한다. 여기에서 x가 1일 경우 Cl 원자가 α-Fe (100) 표면에 1개 흡착된 상태에서의 에너지를, 0일 경우 순수한 α-Fe (100) 표면에서의 에너지를 의미한다. 그리고 EFe는 완전히 분리된 Fe 원자 하나의 에너지를 의미한다.

3. 결과 및 고찰3.1. Cr 및 Ni 첨가가 α-Fe의 구조적 특성에 미치는 영향염소 가스의 흡착 반응을 계산하기에 앞서 첨가된 크롬이나 니켈이 α-Fe의 구조적 특성과 상 안정성 및 응집에너지 등 물리·화학적 특성에 미치는 영향을 살펴보았다(표 1). 계산에서 얻은 순수 α-Fe의 격자 상수와 밀도를 실험치와 비교해 보면 오차 범위 2% 이내의 동일한 최적화 구조임을 알 수 있다 [17]. 또한 생성열 변화를 비교하여 첨가 원소에 따른 α-Fe의 상 안정성을 살펴보았다. 생성열 Eform은 식 (6)에서 구할 수 있다.

위 식에서 EFe1–xMx는 M이 (M = Cr and Ni) x = 1/16과 1/8만큼 Fe 원자를 치환한 구조의 에너지이며 EMx, stable은 상온에서 안정한 구조를 갖는 Cr(BCC)과 Ni(FCC)의 에너지이다. 표 1에서 생성열 계산 결과를 보면 1/16 및 1/8 치환 모델에서 Cr과 Ni 모두 상 안정성에는 영향을 크게 미치지 않음을 알 수 있다. 일반적으로 양의 생성열은 안정한 원소 상태로 분해되는 반응을 의미하지만 이 계산 결과에서는 그 값이 미미하여 상 안정성에 거의 영향을 미치지 않을 것으로 판단된다. 그러나 Fe 기반 합금을 만들 때 분리 현상(segregation)을 일으킬 수 있는 가능성을 배제할 수 없다는 점을 암시한다.

다음 단계로 Cr과 Ni의 첨가가 α-Fe의 전반적인 결합 특성에 미치는 영향을 분석하기 위하여 식 (7)에 따라 응집에너지를 계산하였다.

Cr을 첨가하면 순수 α-Fe보다 응집에너지가 감소하지만 Ni을 첨가할 경우에는 응집에너지에 큰 변화가 발생하지 않았다(표 1). Cr 첨가 시 응집에너지가 감소하는 현상은 Cr이 결합에너지를 증가시켜 더욱 견고한 결합을 만든다는 의미이다. 이에 비해 Ni을 첨가했을 경우에는 순수 α-Fe의 결합 특성에 거의 영향을 미치지 않는다. 지금까지 살펴본 결과를 정리해 보면, Cr과 Ni 첨가 시 구조적 변화와 기본적인 물리·화학적 특성 변화는 크게 발생하지 않았으며, Cr이 Ni보다 화학적 결합에너지 측면에서 더욱 우수한 원소로 판단된다.

3.2 Cr과 Ni 첨가가 α-Fe의 강성 및 탄성 특성에 미치는 영향Cr과 Ni를 첨가했을 때 α-Fe의 강성(rigidity)과 탄성 특성(elastic property) 계산 결과를 표 2에 나타내었다. 부피 탄성계수(bulk modulus)는 순수 α-Fe에 대한 계산 결과가 실험치에 비해 다소 높게 나타났으며 전단 탄성계수와 영률(shear and Young’s modulus)은 계산값과 실험치가 거의 일치하였다. 이 결과는 이 논문에서 채택한 강성 및 탄성 특성 계산 방법이 신뢰할 만한 수준임을 의미한다. Cr과 Ni의 첨가 효과를 분석하기 위하여 strainstress법으로 먼저 cubic elastic constants (C11, C12, and C44)를 얻은 후 cubic system에서의 강도 계산식을 이용하여 부피 탄성계수, 전단 탄성계수 및 영률을 계산하였다 [12].

Cr과 Ni이 α-Fe의 물리·탄성 특성에 미치는 효과는 전반적으로 비슷한 수준이며, 첨가량에 따른 효과 또한 미미한 수준이었다. Cr과 Ni의 첨가 시 부피 탄성계수는 저하되지만 전단 탄성계수 및 영률은 다소 증가하였다(표 2). 또한 Cr과 Ni을 첨가함에 따라 데바이온도(Debye temperature)가 30~50 K 증가하는 것을 확인하였다. 물질의 강성을 나타내는 데바이온도[18,19]가 높다는 것은 물질을 구성하고 있는 포논(phonon)의 유기적 결합이 강해 포논 진동수가 높음을 의미한다. 그러므로 Cr과 Ni을 첨가한 조성은 α-Fe의 강성을 증가시킬 수 있는 방안으로도 활용될 수 있어, 합금 설계 시 부식 특성 향상뿐만 아니라 기계적 특성 향상도 기대해 볼 수 있다.

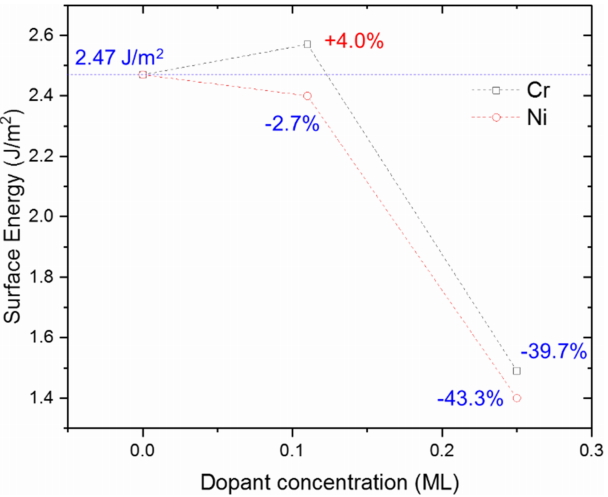

3.3 Cr과 Ni 첨가가 α-Fe (100) 표면의 염소 가스 흡착 및 Fe 원자 이탈에 미치는 영향염소가스 흡착에 대한 영향을 분석하기 위하여서 Cl2 분자를 사용한 계산을 실시하여야 한다. 그러나 Cl2가 금속 및 산화물 표면에 흡착이 될 경우 표면으로부터 Cl2 분자로 빠르게 전자이동이 일어나며 Cl2 분자의 anti-bonding state에 전자가 채워지면서 즉시 Cl 원자로 분해가 일어나는 dissociative adsorption 현상이 일어난다 [21-23]. 따라서 본 연구에서는 Cl2 분자 대신 Cl원자를 이용한 adsorption을 모사하였다. 염소 가스와 α-Fe (100) 표면과의 표면 흡착에너지를 계산하기 위해서는 순수 α-Fe (100) 표면과 Cr과 Ni이 첨가된 α-Fe (100)면의 표면에너지를 정확하게 계산해야 한다. 이 논문에서 사용된 2 × 2 × 1 supercell 모델(원자층 9개) 및 3 × 3 × 1 supercell 모델(원자층 5개)로 이루어진 순수 α-Fe (100) 모델의 표면에너지와 각 모델에 Cr과 Ni을 첨가한 후 표면에너지를 계산한 결과를 그림 3과 표 3에 나타내었다. Cr을 약 0.11 ML 첨가했을 때 표면에너지가 4.0% 증가하였으며 동일한 양의 Ni을 첨가했을 때는 표면에너지가 오히려 2.7% 감소하였다. 낮은 함량의 Cr을 포함하는 α-Fe (100) 표면의 경우 표면에너지가 증가해 안정성이 감소하므로 Cl의 흡착을 유도할 수 있다. 그러나 Ni의 경우에는 낮은 함량을 첨가해도 표면에너지가 감소해 표면의 안정성이 증가하여 가스의 흡착 방지 효과를 기대할 수 있다. 첨가된 Cr과 Ni의 농도가 0.25 ML까지 증가하면 두 경우 모두 표면에너지가 α-Fe (100) 표면보다 감소폭 약 40% 수준으로 크게 낮아졌다. 따라서 Cr과 Ni을 일정 농도 이상으로 첨가하면 바이오매스 연소 시 발생하는 염소 가스의 부식 반응을 효과적으로 방지할 수 있을 것으로 예상된다.

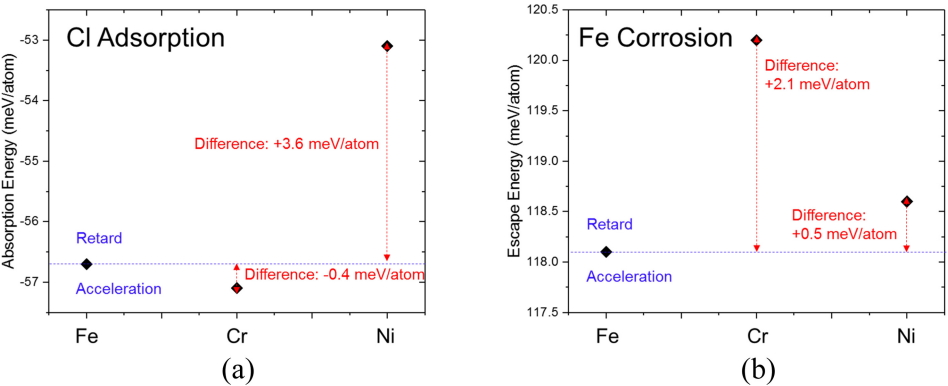

실제 Cl 원자와 금속 표면 간 흡착 반응 여부를 확인하기 위해 Cl 원자를 α-Fe (100) 및 Cr과 Ni이 포함된 α-Fe1-x(Cr,Ni)x (100) 표면 위에 올려 놓고 흡착에너지를 계산하였다. 그 결과 얻어진 염소 원자의 흡착에너지는 순수 α-Fe (100), Cr과 Ni 첨가 표면에서 각각 -56.7, -57.1, -53.1 meV/atom이었다(그림 4a). 흡착에너지가 모두 음의 값을 가지므로 Cl2 가스 분위기에서 Cl 원자가 금속 표면에 잘 흡착된다고 해석할 수 있다. 세 표면에서의 흡착에너지를 비교하면, Cr이 첨가된 표면에서는 순수 α-Fe (100) 표면에 비해 흡착에너지가 더 낮아 Cl 원자의 흡착률을 증가시키는 반면, Ni이 첨가된 표면에서는 흡착에너지가 더 높아 Cl 원자의 흡착률이 감소한다. 이 결과는 앞서 표면에너지 계산 결과에서 Cr 첨가 시 표면에너지가 상승하여 표면에서 반응률이 더 높으며 Ni 첨가 시에는 그와 반대로 표면 반응률이 더 낮아지는 경향과 일치한다. 요약하면, Cr을 첨가한 금속 표면에서는 표면에너지와 흡착에너지의 증감에 따라 순수 철 표면에서보다 염소 가스에 의한 부식이 증가할 수 있으며 Ni을 첨가하면 그와 반대로 부식 현상을 감소시킬 수 있다.

Fe 금속 표면에서 부식이 일어나면 Fe 원자가 이탈하게 되는데 이 부식 반응을 직접 모사하기 위해 흡착에너지를 계산했던 모델과 동일한 모델을 사용하여 Fe 원자의 이탈에너지를 계산하였다. Fe 원자의 이탈에너지는 α-Fe (100) 표면에서 Cl 원자가 흡착되면서 이와 동시에 Fe 원자 하나가 이탈할 때 필요한 에너지를 계산한 것이다. α-Fe (100) 표면에 Cl 원자 1/9 ML이 흡착되어 있는 상태에서 Fe 원자 하나가 이탈하는데 필요한 에너지는 약 118~120 meV/atom 정도임을 알 수 있다(그림 4b). Cr과 Ni을 첨가한 표면에서의 Fe 이탈에너지는 순수 α-Fe (100) 표면에서의 이탈에너지에 비해 Cr의 경우 2.1 meV/atom 증가하였으며 Ni의 경우 0.5 meV/atom 증가하였다. Cr과 Ni을 첨가한 표면에서 순수 α-Fe (100) 표면에서보다 Fe 이탈에너지가 큰 값을 가지므로 Cr과 Ni 첨가 시 Cl2 가스에 의한 부식 반응이 감소할 것으로 추정된다.

지금까지 살펴본 표면에너지와 흡착에너지의 변화에 따른 염소 흡착 반응률의 증감과 Fe 이탈에너지 변화에 따른 흡착 반응률의 증감 현상이 서로 상반되는 결과로 보인다. 이는 다음과 같이 설명할 수 있다. Cr이 포함된 표면은 Ni이 포함된 표면과는 달리 순수 α-Fe (100) 표면보다 불안정한 표면을 만들지만 그 정도가 미미하며, 흡착에너지 역시 순수 α-Fe (100) 표면에 비해 미미하게 감소하였다. 반면, Cr이 첨가되었을 때 응집에너지는 순수 Fe 표면과 Ni이 첨가된 표면에 비해 크게 감소하였다(표 1). 즉, Cr이 포함될 경우 α-Fe 자체의 결합에너지가 크게 감소하기 때문에 Fe 원자가 이탈하기 더 어려운 것으로 추정된다.

4. 결 론이 논문은 철의 부식 방지를 위하여 많이 사용되고 있는 Cr과 Ni의 첨가가 α-Fe의 염소 가스 부식에 미치는 영향을 연구하였다. α-Fe에 Cr이 첨가될 경우 생성열의 증가로 인한 물질 자체의 안정성이 낮아지는 경향을 보이지만 전단 탄성계수와 영률은 상승하고 물질의 강성 역시 증가하였다. Ni의 경우 α-Fe (100) 표면안정화를 통하여 Cl 원자의 흡착 방지에 효과를 보이는 반면 Cr의 경우에는 흡착 방지 효과는 Ni에 비하여 떨어지지만 α-Fe 자체의 응집에너지를 크게 감소시키면서 Fe 원자의 이탈을 방지하는 효과가 탁월한 것으로 밝혀졌다. 결론적으로 첨가 원소 Cr과 Ni 모두 Cl2 가스에 의한 철 표면의 부식을 방지하는 효과가 클 것으로 여겨진다.

Fig. 1.Schematic models used in the present calculation: (a) primitive cell of α-Fe, (b) 1/16 Fe exchanged model, and (c) 1/8 Fe exchanged model (this model used the average value of five random-substituted models).

Fig. 2.α-Fe (100) surface model for energy calculation: (a) 2 × 2 × 1 and (b) 3 × 3 × 1 supercell models.

Fig. 3.Effects of addition of Cr and Ni to α-Fe on the surface energy. Dopant concentration of 1.0 ML means one molecule for every one unit cell.

Fig. 4.Effects of addition of Cr and Ni to α-Fe on the adsorption of Cl atoms and the escape of Fe atoms: (a) adsorption energy and (b) escape energy.

Table 1.Effects of addition of Cr and Ni to α-Fe on the structure, phase stability, and bond energy

Table 2.Effects of addition of Cr and Ni to α-Fe on rigidity and elastic properties

Table 3.Surface energy of Cr- and Ni-added α-Fe surface REFERENCES2. E. Yang, A. Kim, and B. Kim, World Energy Market Insight 17-25. 3. (2017).

3. S. C. Okoro, M. Montgomery, F. J. Frandsen, and K. Pantleon, Surf. Coat. Technol. 319, 76 (2017).

6. P. D. Bhuyan, S. K. Gupta, D. Singh, Y. Sonvane, and P. N. Gajjar, Met. Mater. Int. 24, 904 (2018).

7. B.-J. Lee, Korean J. Met. Mater. 56, 253 (2018).

17. J.-W. Hwang, Thermal expansion of nickel and iron, and the influence of nitrogen on the lattice parameter of iron at the Curie temperature, 90. University of Missouri-Rolla, (1972).

18. K. A. Denault, J. Brgoch, S. D. Kloss, M. W. Gaultois, J. Siewenie, K. Page, and R. Seshadri, ACS Appl. Mater. Inter. 7, 7264 (2015).

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||