1. ņä£ ļĪĀ

ņ┤łĻ│ĀĻ░ĢļÅä ļ▓ĀņØ┤ļéśņØ┤ĒŖĖ Ļ░ĢņØĆ ļåÆņØĆ ļåŹļÅäņØś C (1 wt% ļé┤ņÖĖ) ļ░Å SiņØä ĒĢ©ņ£ĀĒĢ£ Ļ░Ģņ×¼ļĪ£ņä£ ņśżņŖżĒģīļéśņØ┤ĒŖĖĒÖö ņ▓śļ”¼ Ēøä ļ╣äĻĄÉņĀü ņĀĆņś© (200~300 ┬░C) ņŚÉņä£ ņןņŗ£Ļ░ä ĒĢŁņś©ņŚ┤ņ▓śļ”¼ (ņśżņŖżĒģ£ĒŹ╝ļ¦ü)ļź╝ ĒåĄĒĢ┤ ļéśļģĖĻĄ¼ņĪ░ņØś ļ▓ĀņØ┤ļéśņØ┤ĒŖĖņÖĆ ņ×öļźśņśżņŖżĒģīļéśņØ┤ĒŖĖ ļ│ĄĒĢ®ņĪ░ņ¦üņØä ĻĄ¼ĒśäĒĢśņŚ¼ ņØĖņןĻ░ĢļÅä 2.0 GPa ņłśņżĆņØś ņ┤łĻ│ĀĻ░ĢļÅäļź╝ ņ¢╗ņØä ņłś ņ׳ļŖö Ļ░Ģņ×¼ņØ┤ļŗż [1-3]. ĻĖ░ļ│ĖņĀüņØĖ ĒĢ®ĻĖłņäżĻ│ä ļ░Å ņŚ┤ņ▓śļ”¼ Ļ│ĄņĀĢņŚÉ ļīĆĒĢ£ Ļ░£ļģÉņØĆ 2002ļģä ņśüĻĄŁ ņ║ĀļĖīļ”¼ņ¦Ć ļīĆĒĢÖĻĄÉņØś H.K.D.H. Bhadeshia ĻĄÉņłśņŚÉ ņØśĒĢ┤ ņĀ£ņĢłļÉśņŚłļŗż. ņØ┤Ēøä ņŚ¼ļ¤¼ ņŚ░ĻĄ¼ņ×ÉņŚÉ ņØśĒĢ┤ super bainite, strong bainite, hard bainite, low-temperature bainite ļĪ£ ļČłļ”¼ņ¢┤ņ¦ĆĻ│Ā ņŚ░ĻĄ¼ļÉśņŚłņ£╝ļéś ĻĖ░ļ│ĖņĀüņ£╝ļĪ£ Ļ▒░ņØś ņ£Āņé¼ĒĢ£ ĒĢ®ĻĖłņä▒ļČä ļ░Å Ļ│ĄņĀĢņĪ░Ļ▒┤ņØä ļ░öĒāĢņ£╝ļĪ£ ĒĢśĻ│Ā ņ׳ņ£╝ļ®░ ļ│┤Ļ│ĀļÉśĻ│Ā ņ׳ļŖö ļ»ĖņäĖņĪ░ņ¦ü ļśÉĒĢ£ ņ£Āņé¼ĒĢśļŗż [2,4].

ņ┤łĻ│ĀĻ░ĢļÅä ļ▓ĀņØ┤ļéśņØ┤ĒŖĖĻ░ĢņØś ļåÆņØĆ C ĒĢ©ļ¤ēņØĆ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ļ│ĆĒā£Ļ░£ņŗ£ ņś©ļÅä (Ms) ļź╝ 200 ┬░C ņØ┤ĒĢśļĪ£ ļé«ņČżņ£╝ļĪ£ņŹ© 200~300 ┬░C ņś©ļÅä ļ▓öņ£äņŚÉņä£ ĒĢŁņś© ņŚ┤ņ▓śļ”¼ņŚÉ ņØśĒĢ┤ ļéśļģĖ Ēü¼ĻĖ░ņØś ļ¦żņÜ░ ļ»ĖņäĖĒĢ£ ļ▓ĀņØ┤ļéśņØ┤ĒŖĖ ĒśĢņä▒ņØä Ļ░ĆļŖźĒĢśĻ▓ī ĒĢ£ļŗż [5-7]. ļśÉĒĢ£ Si ņ▓©Ļ░ĆļŖö ĒĢŁņś© ņŚ┤ņ▓śļ”¼ ņżæ cementite ņäØņČ£ņØä ņ¢ĄņĀ£ĒĢśņŚ¼ ņĄ£ņóģ ļ»ĖņäĖņĪ░ņ¦üņŚÉ ļŗżļ¤ēņØś ņśżņŖżĒģīļéśņØ┤ĒŖĖļź╝ ņ×öļźśņŗ£Ēé┤ņ£╝ļĪ£ņŹ© ļ│ĆĒā£ņ£ĀĻĖ░ņåīņä▒ (transformation-induced plasticity) ĻĖ░ĻĄ¼ņŚÉ ņØśĒĢ┤ ĻĘĀņØ╝ ņŚ░ņŗĀņ£©ņØä Ē¢źņāüņŗ£ĒéżļŖöļŹ░ ĻĖ░ņŚ¼ĒĢśļŖö Ļ▓āņ£╝ļĪ£ ņĢīļĀżņĀĖ ņ׳ļŗż [8-10].

ļ╣äĻĄÉņĀü ļŗ©ņł£ĒĢ£ ņä▒ļČä Ļ│äļź╝ ĒÖ£ņÜ®ĒĢśņŚ¼ ņ┤łĻ│ĀĻ░ĢļÅäņÖĆ Ļ│ĀņŚ░ņŗĀņØä ļÅÖņŗ£ņŚÉ ĒÖĢļ│┤ĒĢĀ ņłś ņ׳ļŖö Ļ▓āņ£╝ļĪ£ ņĢīļĀżņ¦ä ņ┤łĻ│ĀĻ░ĢļÅä ļ▓ĀņØ┤ļéśņØ┤ĒŖĖ Ļ░ĢņØĆ Ļ░£ļ░£ ņ┤łĻĖ░ļČĆĒä░ ņ░©ņäĖļīĆ ņ▓ĀĻ░Ģņ×¼ļŻīļĪ£ņä£ Ēü░ ĻĖ░ļīĆļź╝ ļ¬©ņĢśņ£╝ļ®░ ņØ┤ļź╝ ņłśņåĪĻĖ░Ļ│ä, ļ░£ņĀäņÜ® Ēä░ļ╣ł ņāżĒöäĒŖĖ ļō▒ņŚÉ ņĀüņÜ®ĒĢśĻĖ░ ņ£äĒĢ┤ ļ¦ÄņØĆ ņŚ░ĻĄ¼Ļ░Ć ņ¦äĒ¢ēļÉśņŚłļŗż [2,11,12]. ĻĘĖļ¤¼ļéś Ēśäņ×¼Ļ╣īņ¦Ć ņ┤łĻ│ĀĻ░ĢļÅä ļ▓ĀņØ┤ļéśņØ┤ĒŖĖ Ļ░ĢņØ┤ ņŗżņĀ£ļĪ£ ņĀüņÜ®ļÉ£ Ļ││ņØĆ ņ▓£Ļ│ĄĒśĢ ņןĻ░æĒīÉņ×¼ņÖĆ Ļ░ÖņØ┤ ļ¦żņÜ░ ĒŖ╣ņłśĒĢ£ ņØæņÜ® ļČäņĢ╝ļĪ£ ņĀ£ĒĢ£ļÉśņ¢┤ ņ׳ļŗż. ņ┤łĻ│ĀĻ░ĢļÅä ļ▓ĀņØ┤ļéśņØ┤ĒŖĖ Ļ░ĢņØś ņāüņŚģņĀü ņĀüņÜ® ĒÖĢļīĆĻ░Ć ļŹöļöś ņØ┤ņ£ĀļĪ£ļŖö ļåÆņØĆ C ĒĢ©ļ¤ēņŚÉ ļö░ļźĖ ņÜ®ņĀæ ļ¼ĖņĀ£ņÖĆ ļ¦żņÜ░ ļé«ņØĆ ņāüņś©ņČ®Ļ▓®ņØĖņä▒ņØä ļōż ņłś ņ׳ļŗż [13,14]. ņÜ®ņĀæņä▒ņØś Ļ▓ĮņÜ░ņŚÉļŖö ļŗżļźĖ ņÜ®ņĀæļ░®ļ▓ĢņØä ņĀüņÜ®ĒĢśĻ▒░ļéś ļśÉļŖö ņÜ®ņĀæņĪ░Ļ▒┤ ņĄ£ņĀüĒÖöļź╝ ĒåĄĒĢśņŚ¼ ĻĘ╣ļ│ĄĒĢĀ ņłś ņ׳ļŖö ņŚ¼ņ¦ĆĻ░Ć ņĪ┤ņ×¼ĒĢ£ļŗż. ĻĘĖļ¤¼ļéś ņāüņś©ņČ®Ļ▓®ņØĖņä▒ņØĆ ĻĄ¼ņĪ░ļ¼╝ ņäżĻ│ä ļ│ĆĻ▓Į ļō▒ ļŗżļźĖ ļ░®ņĢłņØä ĒåĄĒĢśņŚ¼ ĒĢ┤Ļ▓░ĒĢśĻĖ░ ļ¦żņÜ░ ņ¢┤ļĀżņÜ┤ ļ¼ĖņĀ£ņØ┤ļ»ĆļĪ£ ņ×¼ļŻī ņ×Éņ▓┤ņØś ņä▒ļŖź Ē¢źņāüņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼Ļ░Ć ĒĢäņłśņĀüņØ┤ļŗż.

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö C ĒĢ©ļ¤ē ņĀĆĻ░É ļ░Å ĒĢŁņś©ņŚ┤ņ▓śļ”¼ ņś©ļÅä ņĪ░Ļ▒┤ņØś ņĀ£ņ¢┤ņŚÉ ļö░ļźĖ ņśüĒ¢źņØä ņé┤ĒÄ┤ļ┤äņ£╝ļĪ£ņŹ© ņ┤łĻ│ĀĻ░ĢļÅä ļ▓ĀņØ┤ļéśņØ┤ĒŖĖ Ļ░Ģņ×¼ņØś Ļ░ĢļÅä ļ░Å ņŚ░ņŗĀņ£©ņØś ņĀĆĒĢśļź╝ ņĄ£ņåīĒÖöĒĢśļ®┤ņä£ļÅä Ļ░Ģņ×¼ņØś ņāüņś©ņČ®Ļ▓®ņØĖņä▒ņØä Ļ░£ņäĀĒĢĀ ņłś ņ׳ļŖö ļ░®ņĢłņØä ņ░ŠņĢäļ│┤Ļ│Āņ×É ĒĢśņśĆļŗż. ņĢ×ņŚÉņä£ ņ¢ĖĻĖēĒĢ£ ļ░öņÖĆ Ļ░ÖņØ┤ ļåÆņØĆ C ĒĢ©ļ¤ēņØĆ ņ┤łĻ│ĀĻ░ĢļÅä ļ▓ĀņØ┤ļéśņØ┤ĒŖĖ Ļ░ĢņØś ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ļ│ĆĒā£ Ļ░£ņŗ£ ņś©ļÅäļź╝ ļé«ņČöņ¢┤ ļ╣äĻĄÉņĀü ņĀĆņś©ņŚÉņä£ ļ▓ĀņØ┤ļéśņØ┤ĒŖĖ ĒĢŁņś©ļ│ĆĒā£ļź╝ Ļ░ĆļŖźĒĢśĻ▓ī ĒĢśļŖö ĒĢĄņŗ¼ņĀüņØĖ ņØĖņ×ÉņØ┤ņ¦Ćļ¦ī, ļÅÖņŗ£ņŚÉ ņĪ░ļīĆĒĢ£ Ēü¼ĻĖ░ņØś ņśżņŖżĒģīļéśņØ┤ĒŖĖ Ļ▓░ņĀĢļ”ĮņØä ņ×öļźśņŗ£Ēé┤ņ£╝ļĪ£ņŹ© ņāüņś©ņČ®Ļ▓®ņØĖņä▒ ņŚ┤ĒÖöļź╝ ņ┤ēņ¦äĒĢĀ Ļ░ĆļŖźņä▒ņØ┤ ņ׳ļŗż [15-17]. ņØ┤ņŚÉ C ĒĢ©ļ¤ēņØ┤ ņĀĆĻ░ÉļÉ£ ņĪ░Ļ▒┤ņŚÉņä£ ņ×öļźś ņśżņŖżĒģīļéśņØ┤ĒŖĖņØś ļČäņ£©, ĒśĢņāü ļ│ĆĒÖöĻ░Ć ņ┤łĻ│ĀĻ░ĢļÅä ļ▓ĀņØ┤ļéśņØ┤ĒŖĖ Ļ░ĢņØś ņČ®Ļ▓®ņØĖņä▒ņØä ļ╣äļĪ»ĒĢ£ ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ņŚÉ ļ»Ėņ╣śļŖö ņśüĒ¢źņØä Ļ│Āņ░░ĒĢśĻ│Āņ×É ĒĢśņśĆļŗż. ļśÉĒĢ£ ņ×öļźś ņśżņŖżĒģīļéśņØ┤ĒŖĖ ĒŖ╣ņä▒Ļ│╝ ļ▓ĀņØ┤ļéśņØ┤ĒŖĖ ļé┤ Ļ│ĀņÜ® C ĒĢ©ļ¤ē ļō▒ Ļ░Ģņ×¼ņØś ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ņŚÉ Ēü░ ņśüĒ¢źņØä ļ»Ėņ╣Ā ņłś ņ׳ļŖö ļ»ĖņäĖņĪ░ņ¦üĒĢÖņĀü ņØĖņ×ÉļōżņØĆ ĒĢŁņś©ļ│ĆĒā£ņś©ļÅäņŚÉļÅä Ēü¼Ļ▓ī ņśüĒ¢źņØä ļ░øņØä Ļ░ĆļŖźņä▒ņØ┤ ļåÆņ£╝ļ»ĆļĪ£ ņØ┤ņŚÉ ļīĆĒĢ┤ņä£ļÅä Ļ│Āņ░░ĒĢśņśĆļŗż.

2. ņŗżĒŚśļ░®ļ▓Ģ

ņŗżĒŚśņŚÉ ņé¼ņÜ®ļÉ£ Ļ░Ģņ×¼ņØś ĒÖöĒĢÖņĪ░ņä▒ņØĆ Ēæ£ 1Ļ│╝ Ļ░Öļŗż. ĒĢ®ĻĖł IņØĆ ņ┤łĻ│ĀĻ░ĢļÅä ļ▓ĀņØ┤ļéśņØ┤ĒŖĖ Ļ░ĢņŚÉ ļīĆĒĢ┤ ņØ╝ļ░śņĀüņ£╝ļĪ£ ņĢīļĀżņ¦ä ņĪ░ņä▒ņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳ņ£╝ļ®░, ĒĢ®ĻĖł IIļŖö ĒĢ®ĻĖł I ļīĆļ╣ä C ĒĢ©ļ¤ēņØä ņĀĆĻ░ÉĒĢ£ ņä▒ļČäĻ│äļĪ£ ņäżĻ│äĒĢśņśĆļŗż. C ĒĢ©ļ¤ēņØä 0.6 wt% ņØ┤ĒĢśļĪ£ ļé«ņČöļŖö Ļ▓ĮņÜ░ņŚÉļŖö ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ļ│ĆĒā£ Ļ░£ņŗ£ ņś©ļÅäĻ░Ć 200 ┬░C ņØ┤ņāüņ£╝ļĪ£ ņāüņŖ╣ĒĢĀ Ļ░ĆļŖźņä▒ņØ┤ ļåÆļŗż. ļö░ļØ╝ņä£ 200 ~ 300 ┬░C ĒĢŁņś©ļ│ĆĒā£ņś©ļÅäļź╝ ņĀüņÜ®ĒĢśņŚ¼ ļéśļģĖ Ēü¼ĻĖ░ņØś ļ»ĖņäĖĒĢ£ ļ▓ĀņØ┤ļéśņØ┤ĒŖĖļź╝ ĒÖĢļ│┤ĒĢśĻĖ░ ņ£äĒĢ┤ņä£ļŖö ņĄ£ņåīĒĢ£ 0.6 wt% ņłśņżĆņØś C ĒĢ©ļ¤ēņØ┤ ĒĢäņÜöĒĢĀ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ĒĢśņŚ¼ ĒĢ®ĻĖł IIņØś C ĒĢ©ļ¤ēņØä Ļ▓░ņĀĢĒĢśņśĆļŗż.

ĒĢ®ĻĖłņØĆ ņ¦äĻ│ĄņÜ®ĒĢ┤ļź╝ ĒåĄĒĢ┤ 40 kg ņ×ēĻ││(ingot)ņ£╝ļĪ£ ņĀ£ņĪ░ĒĢśņśĆļŗż. Ļ░ü ņ×ēĻ││ņØĆ 1200 ┬░C ņŚÉņä£ 2 ņŗ£Ļ░ä ļÅÖņĢł ĻĘĀņ¦łĒÖö ņ▓śļ”¼ĒĢśĻ│Ā, 1000 ┬░C ņØ┤ņāüņŚÉņä£ ļ¦łļ¼┤ļ”¼ ņĢĢņŚ░ ĒĢśņŚ¼ ņĄ£ņóģņĀüņ£╝ļĪ£ 15 mm(T) ├Ś 200 mm(W) ├Ś 1750 mm(L) Ēü¼ĻĖ░ņØś Ļ░ĢĒīÉņ£╝ļĪ£ ņĀ£ņĪ░ĒĢśņśĆļŗż.

ĒĢ®ĻĖłņØś ņśżņŖżĒģīļéśņØ┤ĒŖĖĒÖö ņ▓śļ”¼ ļ░Å ņśżņŖżĒģ£ĒŹ╝ļ¦ü ņś©ļÅäļŖö ņäĀĒīĮņ░Į Ļ│ĪņäĀ ņĖĪņĀĢ ņןņ╣ś (Dilatometer) ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ņśżņŖżĒģīļéśņØ┤ĒŖĖ ļ│ĆĒā£ ņóģļŻīņś©ļÅä (A3), ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ļ│ĆĒā£Ļ░£ņŗ£ņś©ļÅä (Ms)ļź╝ ĒÅēĻ░ĆĒĢśņŚ¼ Ļ▓░ņĀĢĒĢśņśĆļŗż. ņäĀĒīĮņ░Į Ļ│ĪņäĀ ņĖĪņĀĢņØĆ ņ¦Ćļ”ä 3 mm, ĻĖĖņØ┤ 10 mm ņøÉĒåĄĒśĢ ņŗ£ĒÄĖņØä ņé¼ņÜ®ĒĢśņŚ¼ ņ¦äĒ¢ēĒĢśņśĆļŗż.

ņŚ┤ņ▓śļ”¼ļÉ£ ĒĢ®ĻĖłņØś ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ņØĆ ņØĖņןņŗ£ĒŚś, Ļ▓ĮļÅäņŗ£ĒŚś ļ░Å ņāżļź┤Ēö╝ ņČ®Ļ▓®ņŗ£ĒŚśņØä ĒåĄĒĢśņŚ¼ ĒÅēĻ░ĆĒĢśņśĆļŗż. ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ ĒÅēĻ░Ćļź╝ ņ£äĒĢ£ ņŗ£ĒÄĖņØĆ ņāüņ×ÉļĪ£ņÖĆ ņŚ╝ņÜĢļĪ£ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ņŚ┤ņ▓śļ”¼ĒĢ£ Ēøä ņŗ£ĒŚśĒÄĖņØä ņĀ£ņ×æĒĢśņśĆļŗż. ņØĖņןņŗ£ĒŚś ņŗ£ĒÄĖņØĆ ASTM E8M subsize ĻĘ£Ļ▓®ņ£╝ļĪ£ Ļ░ĆĻ│ĄĒĢśņśĆĻ│Ā, ņāżļź┤Ēö╝ ņČ®Ļ▓®ņŗ£ĒŚś ņŗ£ĒÄĖņØĆ ASTM A370 standard size ĻĘ£Ļ▓®ņ£╝ļĪ£ Ļ░ĆĻ│ĄĒĢśņśĆļŗż. ņāżļź┤Ēö╝ ņČ®Ļ▓®ņŗ£ĒŚśņØĆ ņāüņś©ņŚÉņä£ ņ¦äĒ¢ēĒĢśņśĆļŗż. Ļ▓ĮļÅäļŖö ļ╣äņ╗żņŖż Ļ▓ĮļÅäĻ│äļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ĒĢśņżæ 10 kg ņØś ņĪ░Ļ▒┤ņ£╝ļĪ£ ĒÅēĻ░ĆĒĢśņśĆļŗż.

Ļ░Ģņ×¼ņØś ļ»ĖņäĖņĪ░ņ¦üĻ│╝ ņČ®Ļ▓®Ēīīļ®┤ņØĆ FE-SEMņØä ņØ┤ņÜ®ĒĢśņŚ¼ Ļ┤Ćņ░░ĒĢśņśĆļŗż. ļ»ĖņäĖņĪ░ņ¦ü Ļ┤Ćņ░░ņØä ņ£äĒĢ┤ņä£ ņŚ░ļ¦łņ¦ĆņÖĆ ņŚ░ļ¦łņĢĪņØä ņé¼ņÜ®ĒĢśņŚ¼ Ēæ£ļ®┤ņØä ņŚ░ļ¦łĒĢ£ Ēøä ļéśņØ┤Ēāł (Nital) ļČĆņŗØņĢĪņØä ņØ┤ņÜ®ĒĢśņŚ¼ Ēæ£ļ®┤ņØä ļČĆņŗØņŗ£Ēé© Ēøä Ļ┤Ćņ░░ĒĢśņśĆļŗż.

ņŚ┤ņ▓śļ”¼ņŚÉ ļö░ļźĖ Ļ░Ģņ×¼ ļé┤ ņ×öļźś ņśżņŖżĒģīļéśņØ┤ĒŖĖ ļČäņ£©Ļ│╝ C ļåŹļÅäļŖö X-ņäĀ ĒÜīņĀł (XRD) Ēö╝Ēü¼ ļČäņäØņØä ĒåĄĒĢ┤ ĒÖĢņØĖĒĢśņśĆļŗż. ņÜ░ņäĀ X-ņäĀ ĒÜīņĀłĻ░ü (2╬Ė) ļ▓öņ£äļź╝ 40~100 ┬░ ļ▓öņ£äļĪ£ ņäżņĀĢĒĢśņŚ¼ FCC ļ░Å BCC Ēö╝Ēü¼ļź╝ Ļ░üĻ░ü 4Ļ░£ņö® Ļ▓ĆņČ£ĒĢ£ Ēøä ņĀüļČäĻ░ĢļÅäļź╝ Ļ│äņé░ĒĢśņŚ¼ ņśżņŖżĒģīļéśņØ┤ĒŖĖņØś ļČäņ£©ņØä Ļ│äņé░ĒĢśņśĆļŗż [31]. ļśÉĒĢ£ (200) ņśżņŖżĒģīļéśņØ┤ĒŖĖ Ēö╝Ēü¼ ņ£äņ╣ś ļ│ĆĒÖöļĪ£ļČĆĒä░ ņśżņŖżĒģīļéśņØ┤ĒŖĖ ļé┤ C ļåŹļÅäļź╝ ĒÅēĻ░ĆĒĢśņśĆļŗż [32,33]. ņŗ£ĒÄĖ ņżĆļ╣äļŖö ĻĖ░ļ│ĖņĀüņ£╝ļĪ£ ļ»ĖņäĖņĪ░ņ¦ü Ļ┤Ćņ░░ņØä ņ£äĒĢ£ ņŗ£ĒÄĖĻ│╝ ļÅÖņØ╝ĒĢ£ ļ░®ļ▓Ģņ£╝ļĪ£ ņżĆļ╣äĒĢśņśĆĻ│Ā, Ēæ£ļ®┤ļČĆ ļ│ĆĒśĢņĖĄņØä ņĀ£Ļ▒░ĒĢśĻĖ░ ņ£äĒĢ┤ ņĄ£ņóģ ņŚ░ļ¦łļŗ©Ļ│äņŚÉņä£ļŖö ņĀäĻĖ░ĒÖöĒĢÖņĀü ļ░®ļ▓ĢņØä ņé¼ņÜ®ĒĢśņŚ¼ ņŚ░ļ¦łĒĢśņśĆļŗż.

3. ņŗżĒŚś Ļ▓░Ļ│╝

3.1. ņāüļ│ĆĒā£ Ļ▒░ļÅÖ

ĻĘĖļ”╝ 1ņØĆ ĒĢ®ĻĖł IĻ│╝ IIļź╝ ņāüņś©ņŚÉņä£ 950 ┬░C Ļ╣īņ¦Ć 1 ┬░C/sņ£╝ļĪ£ ņŖ╣ņś©ĒĢśĻ│Ā 3ļČä ņ£Āņ¦Ć Ēøä 30 ┬░C/s ņ£╝ļĪ£ ļāēĻ░üĒĢ£ ņĪ░Ļ▒┤ņŚÉņä£ ņĖĪņĀĢĒĢ£ ņäĀĒīĮņ░Į Ļ│ĪņäĀņØ┤ļŗż. ĒĢ®ĻĖł IĻ│╝ IIņØś ņäĀĒīĮņ░Į Ļ▒░ļÅÖņ£╝ļĪ£ļČĆĒä░ ņŖ╣ņś© ņŗ£ ņśżņŖżĒģīļéśņØ┤ĒŖĖ ļ│ĆĒā£ ņóģļŻīņś©ļÅäļŖö ņĢĮ 822 ┬░C ņÖĆ 802 ┬░C, ļāēĻ░ü ņŗ£ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ļ│ĆĒā£Ļ░£ņŗ£ņś©ļÅäļŖö ņĢĮ 101 ┬░C ļ░Å 172 ┬░C ļĪ£ ĒÅēĻ░ĆļÉśņŚłļŗż. ĒĢ®ĻĖł IIņØś Ļ▓ĮņÜ░, C ĒĢ©ļ¤ē ņĀĆĻ░ÉņŚÉ ņØśĒĢ┤ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ļ│ĆĒā£Ļ░£ņŗ£ ņś©ļÅäĻ░Ć ņāüņŖ╣ĒĢśņśĆņ¦Ćļ¦ī, 200 ~ 300 ┬░C ņś©ļÅä ļ▓öņ£äņŚÉņä£ ļ▓ĀņØ┤ļéśņØ┤ĒŖĖ ĒśĢņä▒ņØä ņ£äĒĢ£ ĒĢŁņś©ļ│ĆĒā£ ņŚ┤ņ▓śļ”¼ļź╝ ņĀüņÜ®ĒĢśļŖö ļŹ░ļŖö ļ¼ĖņĀ£Ļ░Ć ņŚåļŗżĻ│Ā ĒīÉļŗ©ļÉśņŚłļŗż. ĻĘĖļ”╝ 1ņŚÉņä£ ņĖĪņĀĢļÉ£ ņāüļ│ĆĒā£ ņś©ļÅäļź╝ ļ░öĒāĢņ£╝ļĪ£ ĒĢ®ĻĖłņØä 950 ┬░C ņŚÉņä£ ņśżņŖżĒģīļéśņØ┤ĒŖĖĒÖö ņ▓śļ”¼ ĒĢ£ Ēøä, 200 ~ 300 ┬░C ņś©ļÅä ļ▓öņ£äņŚÉņä£ ĒĢŁņś©ļ│ĆĒā£ ņ▓śļ”¼ĒĢśņśĆļŗż. ĒĢŁņś©ļ│ĆĒā£ņŚ┤ņ▓śļ”¼ Ļ│╝ņĀĢņŚÉņä£ņØś ļ▓ĀņØ┤ļéśņØ┤ĒŖĖ ļ│ĆĒā£Ļ▒░ļÅÖņØä ĒÖĢņØĖĒĢśĻĖ░ ņ£äĒĢ£ ņŗ£ĒÄĖ ņäĀĒīĮņ░Į ņĖĪņĀĢ Ļ▓░Ļ│╝ļź╝ ĻĘĖļ”╝ 2ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. ĻĘĖļ”╝ 2ņŚÉņä£ ĒÖöņé┤Ēæ£ļĪ£ Ēæ£ņŗ£ĒĢ£ ļČĆļČäņØĆ ĒĢŁņś©ļ│ĆĒā£ ņśüņŚŁ ņäĀĒīĮņ░Į Ļ│ĪņäĀņŚÉņä£ ļéśĒāĆļé£ ņ▓½ ļ▓łņ¦Ė ĻĘ╣ļīĆņĀÉņ£╝ļĪ£ņä£ ņØ┤ņŚÉ ĒĢ┤ļŗ╣ĒĢśļŖö ņŗ£Ļ░äņØä ļ▓ĀņØ┤ļéśņØ┤ĒŖĖ ļ│ĆĒā£ņÖäļŻī ņŗ£ņĀÉņ£╝ļĪ£ Ļ│ĀļĀżĒĢśņśĆļŗż. 250 ┬░C ņŚÉņä£ ĒĢŁņś©ļ│ĆĒā£ ņ▓śļ”¼ĒĢśļŖö Ļ▓ĮņÜ░, ĒĢ®ĻĖł IĻ│╝ II ļ¬©ļæÉ ņĢĮ 60 ņŗ£Ļ░ä ņØ┤ļé┤ņØś ĒĢŁņś©ļ│ĆĒā£ ņ▓śļ”¼ņŚÉ ņØśĒĢ┤ ļ▓ĀņØ┤ļéśņØ┤ĒŖĖ ļ│ĆĒā£Ļ░Ć Ļ▒░ņØś ņÖäļŻīļÉ©ņØä ņĢī ņłś ņ׳ļŗż (ĻĘĖļ”╝ 2 a, b). ĒĢ®ĻĖł II ņØś Ļ▓ĮņÜ░ņŚÉļŖö C ĒĢ©ļ¤ē ņĀĆĻ░ÉņŚÉ ņØśĒĢ┤ ļ▓ĀņØ┤ļéśņØ┤ĒŖĖ ļ│ĆĒā£Ļ░Ć ĒĢ®ĻĖł IņØś Ļ▓ĮņÜ░ļ│┤ļŗż ļŗ©ņŗ£Ļ░äņŚÉ Ļ░£ņŗ£ļÉśļŖö Ļ▓āņØä ņĢī ņłś ņ׳ņŚłĻ│Ā ļ▓ĀņØ┤ļéśņØ┤ĒŖĖ ļ│ĆĒā£ ņÖäļŻī ņŗ£Ļ░ä ļśÉĒĢ£ ļŗ©ņČĢļÉśņŚłļŗż. ĒĢ®ĻĖł IIņØś ĒĢŁņś©ļ│ĆĒā£ ņś©ļÅäņŚÉ ļö░ļźĖ ļ▓ĀņØ┤ļéśņØ┤ĒŖĖ ļ│ĆĒā£ Ļ▒░ļÅÖņØä ņĖĪņĀĢĒĢ£ Ļ▓░Ļ│╝ļź╝ ļ│┤ļ®┤ (ĻĘĖļ”╝ 2 b, c, d), 200 ~ 300 ┬░C ņś©ļÅä ļ▓öņ£äņŚÉņä£ ĒĢŁņś©ļ│ĆĒā£ņś©ļÅäĻ░Ć ļé«ņĢäņ¦łņłśļĪØ ļ▓ĀņØ┤ļéśņØ┤ĒŖĖ ņāüļ│ĆĒā£ Ļ░£ņŗ£ņÖĆ ņóģļŻīļź╝ ņ£äĒĢ┤ ļ│┤ļŗż ņןņŗ£Ļ░äņØś ņŚ┤ņ▓śļ”¼Ļ░Ć ĒĢäņÜöĒĢśļŗżļŖö Ļ▓āņØä ņĢī ņłś ņ׳ļŗż. ņ”ē, 300 ┬░CņØś ĒĢŁņś©ļ│ĆĒā£ņĪ░Ļ▒┤ņŚÉņä£ļŖö 5 ņŗ£Ļ░ä ņØ┤ļé┤ņŚÉ ļ▓ĀņØ┤ļéśņØ┤ĒŖĖ ļ│ĆĒā£Ļ░Ć ņÖäļŻīļÉśņ¦Ćļ¦ī, ĒĢŁņś©ļ│ĆĒā£ņś©ļÅäĻ░Ć 200 ┬░CļĪ£ ļé«ņĢäņ¦ĆļŖö Ļ▓ĮņÜ░ņŚÉļŖö ņĢĮ 100 ņŗ£Ļ░ä ņĀĢļÅäņØś ĒĢŁņś©ļ│ĆĒā£ ņ▓śļ”¼Ļ░Ć ĒĢäņÜöĒĢśļŗż. ņØ┤ļŖö ĒĢŁņś©ļ│ĆĒā£ņś©ļÅäĻ░Ć ļé«ņĢäņ¦łņłśļĪØ ļ▓ĀņØ┤ļéśņØ┤ĒŖĖ ļ│ĆĒā£ļź╝ ņ£äĒĢ£ ĻĄ¼ļÅÖļĀźņØĆ ņ”ØĻ░ĆĒĢśņ¦Ćļ¦ī, ļ▓ĀņØ┤ļéśņØ┤ĒŖĖ ļ│ĆĒā£Ļ░Ć ņ¦äĒ¢ēļÉśĻĖ░ ņ£äĒĢśņŚ¼ ĒĢäņÜöĒĢ£ C ĒÖĢņé░ņØ┤ ļŖÉļĀżņ¦ĆĻĖ░ ļĢīļ¼ĖņØ┤ļŗż [6,18-20].

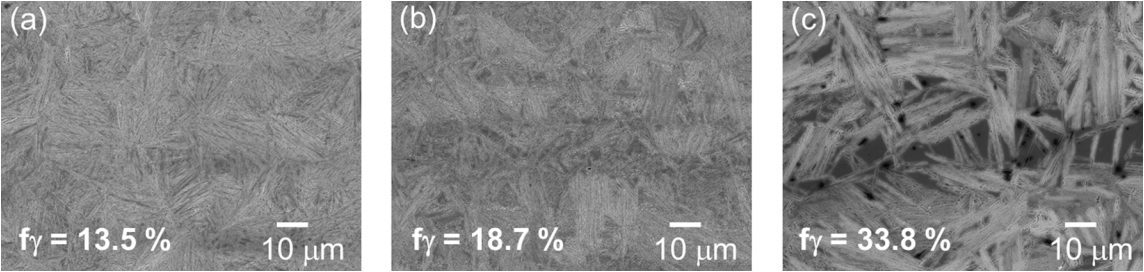

ĒĢ®ĻĖł IĻ│╝ IIņØś ņāüļ│ĆĒā£ Ļ▒░ļÅÖ ļČäņäØņØä ĒåĄĒĢ┤ ņśżņŖżĒģīļéśņØ┤ĒŖĖĒÖö ņ▓śļ”¼ Ēøä 200 ~ 300 ┬░C ņś©ļÅä ļ▓öņ£äņŚÉņä£ ļ▓ĀņØ┤ļéśņØ┤ĒŖĖ ļ│ĆĒā£ļź╝ ņ£äĒĢ£ ĒĢŁņś©ņŚ┤ņ▓śļ”¼ ņĀüņÜ®ņØ┤ Ļ░ĆļŖźĒĢśļŗżĻ│Ā ĒīÉļŗ©ļÉśņŚłņ£╝ļ»ĆļĪ£ ĒĢ®ĻĖłņØś ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ ĒÅēĻ░Ćļź╝ ņ£äĒĢśņŚ¼ ņāüņ×ÉļĪ£ņÖĆ ņŚ╝ņÜĢļĪ£ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ĻĘĖļ”╝ 3Ļ│╝ Ļ░ÖņØĆ ņĪ░Ļ▒┤ņ£╝ļĪ£ ņŚ┤ņ▓śļ”¼ļź╝ ņŗżņŗ£ĒĢśņśĆļŗż. C ĒĢ©ļ¤ēņØś ņśüĒ¢źņØä ņé┤ĒÄ┤ļ│┤ĻĖ░ ņ£äĒĢśņŚ¼ 250 ┬░CņŚÉņä£ ĒĢŁņś©ļ│ĆĒā£ ņ▓śļ”¼ĒĢ£ ĒĢ®ĻĖł IĻ│╝ IIļź╝ ļ╣äĻĄÉ Ļ▓ĆĒåĀĒĢśņśĆĻ│Ā, ĒĢŁņś©ļ│ĆĒā£ņś©ļÅäņØś ņśüĒ¢źņØä Ļ│Āņ░░ĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ĒĢ®ĻĖł IIņŚÉ ļīĆĒĢ┤ 200, 250, 300 ┬░C ņŚÉņä£ ĒĢŁņś©ļ│ĆĒā£ ņŚ┤ņ▓śļ”¼ Ēøä ļ»ĖņäĖņĪ░ņ¦üĻ│╝ ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ņØä ļČäņäØĒĢśņśĆļŗż. Ļ░ü ĒĢŁņś©ļ│ĆĒā£ņś©ļÅäņŚÉņä£ ņ£Āņ¦Ćņŗ£Ļ░äņØĆ Ļ░üĻ░ü 250, 72, 8 ņŗ£Ļ░äņ£╝ļĪ£ ļ▓ĀņØ┤ļéśņØ┤ĒŖĖ ļ│ĆĒā£Ļ░Ć ņČ®ļČäĒ׳ ņ¦äĒ¢ēļÉśņ¢┤ ņĄ£ņóģ ļāēĻ░üĻ│╝ņĀĢņŚÉņä£ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ļ│ĆĒā£Ļ░Ć ļ░£ņāØĒĢśņ¦Ć ņĢŖļŖö ņĪ░Ļ▒┤ņ£╝ļĪ£ ņŚ┤ņ▓śļ”¼ ĒĢśņśĆļŗż. ļö░ļØ╝ņä£ ļ¬©ļōĀ ņŗ£ĒÄĖņØś ņĄ£ņóģ ļ»ĖņäĖņĪ░ņ¦üņØĆ ļ▓ĀņØ┤ļŗłĒŗ▒ ĒÄśļØ╝ņØ┤ĒŖĖņÖĆ ņ×öļźś ņśżņŖżĒģīļéśņØ┤ĒŖĖļĪ£ ņØ┤ļŻ©ņ¢┤ņ¦ä ņØ┤ņāü (Dual phase) ņĪ░ņ¦üņØ┤ļŗż.

3.2. ĒāäņåīĒĢ©ļ¤ēņŚÉ ļö░ļźĖ ļ»ĖņäĖņĪ░ņ¦üĻ│╝ ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒

250 ┬░C ņŚÉņä£ 72 ņŗ£Ļ░ä ĒĢŁņś©ļ│ĆĒā£ ņŚ┤ņ▓śļ”¼ĒĢ£ ĒĢ®ĻĖł IĻ│╝ IIņØś ļ»ĖņäĖņĪ░ņ¦üņØä ĻĘĖļ”╝ 4ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. ļæÉ ĒĢ®ĻĖł ļ¬©ļæÉņŚÉņä£ ņĢĢņŚ░ ļ░®Ē¢źņ£╝ļĪ£ ņŚ░ņŗĀļÉ£ ĒśĢĒā£ņØś ļ»ĖņäĖņĪ░ņ¦üņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ņ£╝ļ®░ ņØ┤ļ¤¼ĒĢ£ ņśüņŚŁņØĆ ņØæĻ│Ā ņŗ£ ĒśĢņä▒ļÉ£ ĒĢ®ĻĖłņøÉņåī ĒÄĖņäØņĖĄņØ┤ ņŚ┤Ļ░äņĢĢņŚ░ņŚÉ ņØśĒĢ┤ ņŚ░ņŗĀļÉśņ¢┤ ļéśĒāĆļéśļŖö Ļ▓āņØ┤ļŗż. ņØ┤ļĀćĻ▓ī ņŚ░ņŗĀļÉ£ ņśüņŚŁņŚÉņä£ļŖö ĒÄĖņäØņŚÉ ņØśĒĢ┤ Mn ļåŹļÅäĻ░Ć ļåÆņ£╝ļ»ĆļĪ£ ņāüņś©ņŚÉņä£ ņśżņŖżĒģīļéśņØ┤ĒŖĖĻ░Ć ņ×öļźśĒĢĀ Ļ░ĆļŖźņä▒ņØ┤ ļåÆļŗż. ņŗżņĀ£ļĪ£ ņŚ░ņŗĀļÉ£ ņśüņŚŁņØä ĒÖĢļīĆĒĢśņŚ¼ ļ│┤ļ®┤ (ĻĘĖļ”╝ 4 b, d) ņ╣©ņāüĒśĢ ļ▓ĀņØ┤ļŗłĒŗ▒ ĒÄśļØ╝ņØ┤ĒŖĖļĪ£ ļ│ĆĒā£ĒĢ£ ņśüņŚŁ ņé¼ņØ┤ņŚÉ ņ×öļźś ņśżņŖżĒģīļéśņØ┤ĒŖĖļĪ£ ĒīÉļŗ©ļÉśļŖö ļ»ĖņäĖņĪ░ņ¦üņØ┤ Ļ┤Ćņ░░ļÉśļŖö Ļ▓āņØä ņĢī ņłś ņ׳ļŗż. CņØś ĒĢ©ļ¤ēņØ┤ 0.8 wt% ņØĖĒĢ®ĻĖł IņŚÉņä£ļŖö ļ╣äĻĄÉņĀü ņĪ░ļīĆĒĢ£ Ēü¼ĻĖ░ņØś ņśżņŖżĒģīļéśņØ┤ĒŖĖļź╝ Ļ┤Ćņ░░ĒĢĀ ņłś ņ׳ņ£╝ļ®░ ņśżņŖżĒģīļéśņØ┤ĒŖĖ ļČäņ£© ļśÉĒĢ£ 33.5% ņłśņżĆņ£╝ļĪ£ ĒÅēĻ░ĆļÉśņŚłļŗż (ĻĘĖļ”╝ 4 a, b). C ĒĢ©ļ¤ēņØä ņĀĆĻ░ÉĒĢ£ ĒĢ®ĻĖł IIņØś Ļ▓ĮņÜ░ņŚÉļÅä ņŚ░ņŗĀļÉ£ ļ»ĖņäĖņĪ░ņ¦üņØĆ ņŚ¼ņĀäĒ׳ Ļ┤Ćņ░░ļÉśņ¦Ćļ¦ī, ņ×öļźś ņśżņŖżĒģīļéśņØ┤ĒŖĖ Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░ļŖö ĒĢ®ĻĖł IĻ│╝ ļ╣äĻĄÉĒĢśņŚ¼ ļ»ĖņäĖĒÖöļÉśņŚłĻ│Ā, ļČäņ£©ļÅä 18.7% ņłśņżĆņ£╝ļĪ£ Ļ░ÉņåīĒĢśņśĆļŗż (ĻĘĖļ”╝ 4 c, d).

C ĒĢ©ļ¤ē ņĀĆĻ░ÉņŚÉ ļö░ļźĖ ņ×öļźś ņśżņŖżĒģīļéśņØ┤ĒŖĖ Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░ņÖĆ ļČäņ£© Ļ░ÉņåīļŖö ļ▓ĀņØ┤ļŗłĒŗ▒ ĒÄśļØ╝ņØ┤ĒŖĖ ĒśĢņä▒ņŚÉ ļö░ļźĖ ņśżņŖżĒģīļéśņØ┤ĒŖĖļĪ£ņØś C ņ×¼ļČäļ░░ņÖĆ Ļ┤ĆļĀ©ņØ┤ ņ׳ļŗż [19,21]. ĒĢ®ĻĖłņØś C ĒĢ©ļ¤ēņØ┤ Ļ░ÉņåīĒĢśļ®┤ ļÅÖņØ╝ĒĢ£ ļČäņ£©ņØś ļ▓ĀņØ┤ļŗłĒŗ▒ ĒÄśļØ╝ņØ┤ĒŖĖĻ░Ć ĒśĢņä▒ļÉĀ ļĢī ņśżņŖżĒģīļéśņØ┤ĒŖĖļĪ£ ņ×¼ļČäļ░░ ļÉśņ¢┤ņĢ╝ ĒĢĀ C ņ¢æņØ┤ Ļ░ÉņåīĒĢśĻ▓ī ļÉ£ļŗż. ņØ┤ ļĢīļ¼ĖņŚÉ ĒĢ®ĻĖłņØś C ĒĢ©ļ¤ēņØ┤ ļé«ņØĆ Ļ▓ĮņÜ░, ņ×öļźś ņśżņŖżĒģīļéśņØ┤ĒŖĖņØś C ĒĢ©ļ¤ēņØ┤ ņĀäļŗ©ļ│ĆĒā£ (displacive transformation)ņŚÉ ņØśĒĢ┤ ļ▓ĀņØ┤ļŗłĒŗ▒ ĒÄśļØ╝ņØ┤ĒŖĖ ĒśĢņä▒ņØ┤ ņŚ┤ņŚŁĒĢÖņĀüņ£╝ļĪ£ ņ¢┤ļĀżņøīņ¦ĆļŖö To (ļśÉļŖö ToŌĆÖ) ņłśņżĆņŚÉ ļÅäļŗ¼ĒĢśĻĖ░ ņ£äĒĢ┤ņä£ļŖö ļŹö ļåÆņØĆ ļČäņ£©ņØś ļ▓ĀņØ┤ļŗłĒŗ▒ ĒÄśļØ╝ņØ┤ĒŖĖĻ░Ć ĒśĢņä▒ļÉśņ¢┤ņĢ╝ ĒĢ£ļŗż. ļö░ļØ╝ņä£ C ĒĢ©ļ¤ēņØ┤ ļé«ņØĆ ĒĢ®ĻĖł IIņØś Ļ▓ĮņÜ░, ļÅÖņØ╝ĒĢ£ ņś©ļÅäņŚÉņä£ ĒĢŁņś©ļ│ĆĒā£ ņ▓śļ”¼Ē¢łņØīņŚÉļÅä ļČłĻĄ¼ĒĢśĻ│Ā ĒĢ®ĻĖł IĻ│╝ ļ╣äĻĄÉĒĢśņŚ¼ ļŹö ļ¦ÄņØĆ ļ▓ĀņØ┤ļŗłĒŗ▒ ĒÄśļØ╝ņØ┤ĒŖĖĻ░Ć ĒśĢņä▒ļÉśĻ▓ī ļÉśļ®░ ļö░ļØ╝ņä£ ņ×öļźś ņśżņŖżĒģīļéśņØ┤ĒŖĖ ļČäņ£©ņØ┤ Ļ░ÉņåīĒĢśĻ│Ā, Ļ▓░ņĀĢļ”ĮņØś Ēü¼ĻĖ░ļÅä ļ»ĖņäĖĒĢśĻ▓ī ļÉ£ļŗż.

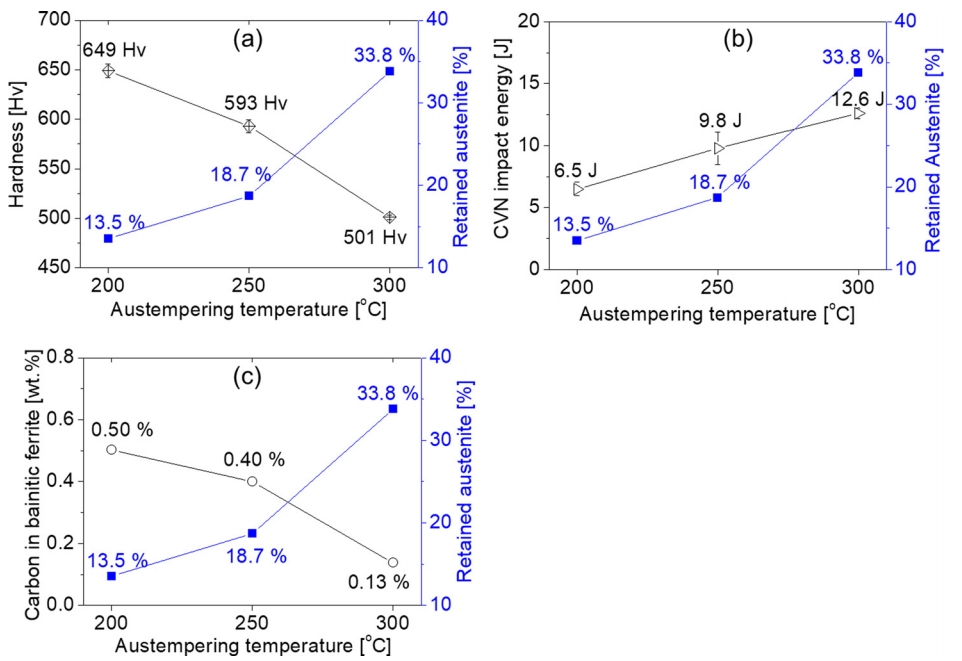

ĻĘĖļ”╝ 5ņŚÉņä£ C ĒĢ©ļ¤ēņŚÉ ļö░ļźĖ Ļ▓ĮļÅäņÖĆ ņāüņś©ņČ®Ļ▓®ņØĖņä▒ņØś ļ│ĆĒÖöļź╝ ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż. C ĒĢ©ļ¤ē ņĀĆĻ░ÉņŚÉļÅä ļČłĻĄ¼ĒĢśĻ│Ā ĒĢ®ĻĖłņØś Ļ▓ĮļÅäĻ░Ć ļŗżņåī Ē¢źņāüļÉśļŖö Ļ▓āņ£╝ļĪ£ ļéśĒāĆļé¼ļŗż. ņØ┤ļŖö ĒĢ®ĻĖł ĒĢ®ĻĖł II (0.6C)ņØś Ļ▓ĮņÜ░, ĒĢŁņś©ļ│ĆĒā£ ņŚ┤ņ▓śļ”¼ Ēøä ņśżņŖżĒģīļéśņØ┤ĒŖĖ ļ│┤ļŗż Ļ▓ĮĒĢ£ ņĪ░ņ¦üņØĖ ļ»ĖņäĖĒĢ£ ļ▓ĀņØ┤ļŗłĒŗ▒ ĒÄśļØ╝ņØ┤ĒŖĖņØś ļČäņ£©ņØ┤ ņ”ØĻ░ĆĒĢśņśĆĻĖ░ ļĢīļ¼ĖņØ┤ļŗż. Ļ▓ĮļÅäņØś ņāüņŖ╣ņŚÉļÅä ļČłĻĄ¼ĒĢśĻ│Ā ņāüņś©ņČ®Ļ▓®ņØĖņä▒ ļśÉĒĢ£ C ĒĢ©ļ¤ē ņĀĆĻ░ÉņŚÉ ļö░ļØ╝ ņāüļŗ╣Ē׳ Ļ░£ņäĀļÉśļŖö Ļ▓āņ£╝ļĪ£ ļéśĒāĆļé¼ļŖöļŹ░ ņØ┤ļŖö ņĢ×ņŚÉņä£ ņ¢ĖĻĖēĒĢ£ ņ×öļźś ņśżņŖżĒģīļéśņØ┤ĒŖĖņØś ĒŖ╣ņä▒ ļ│ĆĒÖöņÖĆ Ļ┤ĆļĀ©ņØ┤ ņ׳ļŖö Ļ▓āņ£╝ļĪ£ ņāØĻ░üļÉ£ļŗż. ĻĖ░ņĪ┤ņØś ņŚ░ĻĄ¼Ļ▓░Ļ│╝ņŚÉ ņØśĒĢśļ®┤ ņ┤łĻ│ĀĻ░ĢļÅä ļ▓ĀņØ┤ļéśņØ┤ĒŖĖĻ░ĢņØś ļ¦żņÜ░ ļé«ņØĆ ņāüņś©ņČ®Ļ▓®ņØĖņä▒ņØĆ ņ×öļźś ņśżņŖżĒģīļéśņØ┤ĒŖĖņØś ļé«ņØĆ ĻĖ░Ļ│äņĀü ņĢłņĀĢņä▒ņŚÉ ĻĖ░ņØĖĒĢśļŖö Ļ▓āņ£╝ļĪ£ ļ│┤Ļ│ĀļÉśĻ│Ā ņ׳ļŗż [15,22-24]. ņ”ē ņČ®Ļ▓®ņŗ£ĒŚś ņŗ£ ĻĘĀņŚ┤ ņäĀļŗ©ņŚÉ ņĪ┤ņ×¼ĒĢśļŖö ņĪ░ļīĆĒĢ£ ņ×öļźś ņśżņŖżĒģīļéśņØ┤ĒŖĖ Ļ▓░ņĀĢļ”ĮņØĆ ĻĖ░Ļ│äņĀü ņĢłņĀĢņä▒ņØ┤ ļé«ņĢä ņØæļĀź ļ░Å ļ│ĆĒśĢņØś ņśüĒ¢źņ£╝ļĪ£ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖļĪ£ ņēĮĻ▓ī ļ│ĆĒā£ĒĢśĻ▓ī ļÉśĻ│Ā [22,23,34], ņØ┤ņŚÉ ļö░ļØ╝ ĻĘĀņŚ┤ņØś ņĀäĒīīĻ░Ć ņÜ®ņØ┤ĒĢśĻ▓ī ļÉśņ¢┤ ļé«ņØĆ ņāüņś©ņČ®Ļ▓®ņØĖņä▒ņØä ļéśĒāĆļé┤Ļ▓ī ļÉ£ļŗżļŖö Ļ▓āņØ┤ļŗż. ļæÉ ĒĢ®ĻĖł ļ¬©ļæÉ 250 ┬░C ņŚÉņä£ņØś ĒĢŁņś©ņŚ┤ņ▓śļ”¼ņŚÉ ņØśĒĢ┤ ļ▓ĀņØ┤ļŗłĒŗ▒ ĒÄśļØ╝ņØ┤ĒŖĖ ĒśĢņä▒ņØ┤ Ļ▒░ņØś ņÖäļŻīļÉśļŖö ļŗ©Ļ│äņŚÉņä£ ņ×öļźś ņśżņŖżĒģīļéśņØ┤ĒŖĖ ļé┤ņØś C ļåŹļÅäļŖö Ēü¼Ļ▓ī ļŗżļź┤ņ¦Ć ņĢŖņØä Ļ▓āņØ┤ļØ╝ ņāØĻ░üļÉśļ®░ ņŗżņĀ£ ņĖĪņĀĢ Ļ▓░Ļ│╝ ļśÉĒĢ£ ņ£Āņé¼ĒĢśņśĆļŗż (ĻĘĖļ”╝ 6). ĒĢśņ¦Ćļ¦ī, ĒĢ®ĻĖłņØś C ĒĢ©ļ¤ēņØ┤ ņĀĆĻ░ÉļÉśļ®┤ ņ×öļźś ņśżņŖżĒģīļéśņØ┤ĒŖĖ Ļ▓░ņĀĢļ”ĮņØ┤ ļ»ĖņäĖĒÖöļÉśĻ│Ā ņØ┤ņŚÉ ļö░ļØ╝ņä£ ĻĖ░Ļ│äņĀü ņĢłņĀĢņä▒ņØ┤ ļåÆņĢäņ¦ĆĻ▓ī ļÉ£ļŗż. ļśÉĒĢ£ ņśżņŖżĒģīļéśņØ┤ĒŖĖ Ļ▓░ņĀĢļ”Į ļ»ĖņäĖĒÖöņŚÉ ņØśĒĢ┤ ņØæļĀź ļśÉļŖö ļ│ĆĒśĢņ£ĀĻĖ░ ļ│ĆĒā£ļÉśļŖö ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ Ēü¼ĻĖ░Ļ░Ć ļ»ĖņäĖĒÖöļÉśņ¢┤ ĻĘĀņŚ┤ ņĀäĒīīļź╝ ņ¢ĄņĀ£ĒĢĀ ņłś ņ׳ļŖö ĒÜ©Ļ│╝ļź╝ ļéśĒāĆļé┤Ļ▓ī ļÉ©ņ£╝ļĪ£ņŹ© ņāüņś©ņČ®Ļ▓®ņØĖņä▒ Ļ░£ņäĀņŚÉ ĻĖ░ņŚ¼ĒĢśļŖö Ļ▓āņ£╝ļĪ£ ņāØĻ░üļÉ£ļŗż.

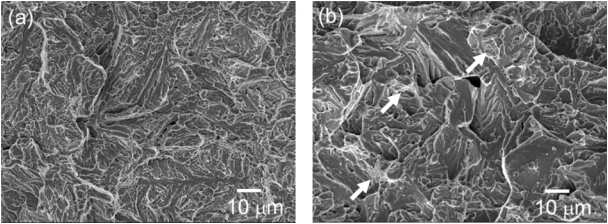

ĻĘĖļ”╝ 7ņØĆ ņāüņś©ņČ®Ļ▓®ņŗ£ĒŚś Ēøä Ļ┤Ćņ░░ĒĢ£ ĒĢ®ĻĖł IĻ│╝ IIņØś Ēīīļ®┤ņØ┤ļŗż. ĒĢ®ĻĖł IĻ│╝ IIņØś Ēīīļ®┤ņŚÉņä£ ļ¬©ļæÉ ņżĆļ▓ĮĻ░£ĒīīĻ┤┤ ĒŖ╣ņä▒ņØ┤ ĒÖĢņØĖļÉśņŚłļŗż. ĒŖ╣Ē׳ ĒĢ®ĻĖł I (0.8C)ņØś Ļ▓ĮņÜ░ņŚÉļŖö Ēīīļ®┤ņāüņŚÉ ĒÖöņé┤Ēæ£ļĪ£ Ēæ£ņŗ£ĒĢ£ ņĘ©ņä▒Ēīīļ®┤ ļČĆļČäņØ┤ Ļ┤Ćņ░░ļÉśņŚłļŗż (ĻĘĖļ”╝ 7 a). ņØ┤ļ¤¼ĒĢ£ ņĘ©ņä▒Ēīīļ®┤ņØĆ ĻĘĀņŚ┤ņØ┤ ņĀäĒīīĒĢśļ®┤ņä£ ļ»ĖņäĖņĪ░ņ¦üņŚÉ ņĪ┤ņ×¼ĒĢśĻ│Ā ņ׳ļŹś ņ×öļźś ņśżņŖżĒģīļéśņØ┤ĒŖĖĻ░Ć ņØæļĀź ļśÉļŖö ļ│ĆĒśĢņ£ĀĻĖ░ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖļĪ£ ļ│ĆĒā£ļÉśļ®┤ņä£ ļ░£ņāØĒĢ£ Ļ▓āņØ┤ļØ╝ ĒīÉļŗ©ļÉ£ļŗż [22,23,34]. ņĪ░ļīĆĒĢ£ ņ×öļźś ņśżņŖżĒģīļéśņØ┤ĒŖĖĻ░Ć Ļ▒░ņØś Ļ┤Ćņ░░ļÉśņ¦Ć ņĢŖņĢśļŹś ĒĢ®ĻĖł II (0.6C)ņØś Ēīīļ®┤ņŚÉņä£ļŖö ņĘ©ņä▒Ēīīļ®┤ņØ┤ Ļ▒░ņØś Ļ┤Ćņ░░ļÉśņ¦Ć ņĢŖņĢśļŗż (ĻĘĖļ”╝ 7 b). ņØ┤ļ¤¼ĒĢ£ Ļ▓░Ļ│╝ļŖö ņĪ░ļīĆĒĢ£ ņ×öļźś ņśżņŖżĒģīļéśņØ┤ĒŖĖĻ░Ć ņČ®Ļ▓®ņØĖņä▒ņØä ņĀĆĒĢ┤ĒĢśļŖö ļ»ĖņäĖņĪ░ņ¦üĒĢÖņĀü ņØĖņ×ÉņØ┤ļ®░ C ĒĢ©ļ¤ē ņĀĆĻ░ÉņŚÉ ņØśĒĢ£ ņśżņŖżĒģīļéśņØ┤ĒŖĖ ļ»ĖņäĖĒÖöĻ░Ć ņČ®Ļ▓®ņØĖņä▒ Ļ░£ņäĀņŚÉ ņØ╝ņĀĢ ļČĆļČä ņŚŁĒĢĀņØä ĒĢśĻ│Ā ņ׳ņØīņØä ņØśļ»ĖĒĢ£ļŗż [22,23,34].

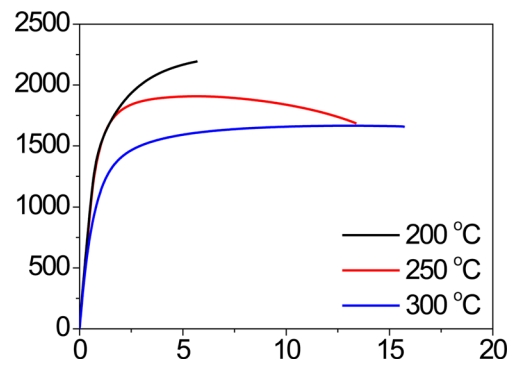

ĻĘĖļ”╝ 8Ļ│╝ Ēæ£ 2ņŚÉ ĒĢ®ĻĖł IĻ│╝ IIņØś ļīĆĒæ£ņĀü ņØæļĀź-ļ│ĆĒśĢņ£© Ļ│ĪņäĀĻ│╝ ņØĖņןĒŖ╣ņä▒ņØä ņĀĢļ”¼ĒĢśņśĆļŗż. Ļ▓ĮļÅä ļ░Å ņČ®Ļ▓®ņØĖņä▒ ļ│ĆĒÖöņÖĆ ņ£Āņé¼ĒĢśĻ▓ī C ĒĢ©ļ¤ē ņĀĆĻ░ÉņŚÉ ņØśĒĢ┤ ĒĢ®ĻĖłņØś ĒĢŁļ│ĄĻ░ĢļÅäņÖĆ ņØĖņןĻ░ĢļÅäĻ░Ć ļŗżņåī ņ”ØĻ░ĆĒĢśņśĆĻ│Ā, ņ┤ØņŚ░ņŗĀņ£© ļśÉĒĢ£ ņ”ØĻ░ĆĒĢśļŖö Ļ▓ĮĒ¢źņØä ļéśĒāĆļé┤ņŚłļŗż. ļæÉ ĒĢ®ĻĖł ļ¬©ļæÉ ļéśļģĖĒü¼ĻĖ░ņØś ļ▓ĀņØ┤ļéśņØ┤ĒŖĖņÖĆ ņ×öļźś ņśżņŖżĒģīļéśņØ┤ĒŖĖļĪ£ ņØ┤ļŻ©ņ¢┤ņ¦ä ļ»ĖņäĖņĪ░ņ¦üņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳Ļ│Ā, ņŻ╝ļÉ£ ļ»ĖņäĖņĪ░ņ¦üĒĢÖņĀü ņ░©ņØ┤ļŖö ņ×öļźś ņśżņŖżĒģīļéśņØ┤ĒŖĖ ļČäņ£©Ļ│╝ Ēü¼ĻĖ░ļØ╝ļŖö ņĀÉņØä Ļ│ĀļĀżĒĢĀ ļĢī, ņØ┤ļ¤¼ĒĢ£ ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ņØś ļ│ĆĒÖöļŖö ņ×öļźś ņśżņŖżĒģīļéśņØ┤ĒŖĖ ĒŖ╣ņä▒ņØä ņĀ£ņ¢┤ĒĢśļŖö Ļ▓āņØ┤ ņ┤łĻ│ĀĻ░ĢļÅä ļ▓ĀņØ┤ļéśņØ┤ĒŖĖĻ░ĢņØś ļåÆņØĆ Ļ░ĢļÅäļź╝ ņ£Āņ¦ĆĒĢśļ®┤ņä£, ņØĖņä▒ ļ░Å ņŚ░ņä▒ņØä Ļ░£ņäĀĒĢĀ ņłś ņ׳ļŖö ņ£ĀļĀźĒĢ£ ļ░®ņĢł ņżæņØś ĒĢśļéśņ×äņØä ņØśļ»ĖĒĢ£ļŗż.

3.3. ĒĢŁņś©ļ│ĆĒā£ņś©ļÅäņŚÉ ļö░ļźĖ ļ»ĖņäĖņĪ░ņ¦üĻ│╝ ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒

ĒĢ®ĻĖł II ļź╝ 200, 250 ļ░Å 300 ┬░C ņŚÉņä£ Ļ░üĻ░ü 250, 72, 8 ņŗ£Ļ░ä ĒĢŁņś©ļ│ĆĒā£ņ▓śļ”¼ Ēøä Ļ┤Ćņ░░ĒĢ£ ļ»ĖņäĖņĪ░ņ¦üļōż Ļ░äņŚÉļŖö ņāüļŗ╣ĒĢ£ ņ░©ņØ┤Ļ░Ć ĒÖĢņØĖļÉśņŚłļŗż (ĻĘĖļ”╝ 9). ĒĢŁņś©ļ│ĆĒā£ņś©ļÅäņØś Ļ░ÉņåīņŚÉ ļö░ļØ╝ ļ▓ĀņØ┤ļŗłĒŗ▒ ĒÄśļØ╝ņØ┤ĒŖĖ Ļ▓░ņĀĢļ”ĮņØś Ēü¼ĻĖ░Ļ░Ć ņĀÉņ░© ļ»ĖņäĖĒÖöļÉśĻ│Ā ļ»ĖņäĖņĪ░ņ¦üņØ┤ ņ╣śļ░ĆĒĢ┤ņ¦Ćļ®░, ņØ┤ņÖĆ ļÅÖļ░śĒĢśņŚ¼ ņ×öļźś ņśżņŖżĒģīļéśņØ┤ĒŖĖ ļČäņ£©ņØ┤ Ļ░ÉņåīĒĢśļŖö Ļ▓āņØä ņĢī ņłś ņ׳ļŗż. ļ▓ĀņØ┤ļŗłĒŗ▒ ĒÄśļØ╝ņØ┤ĒŖĖ Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░Ļ░Ć ļ»ĖņäĖĒÖöļÉśļŖö Ļ▓āņØĆ ļ│ĆĒā£ņś©ļÅäĻ░Ć ļé«ņĢäņ¦ÉņŚÉ ļö░ļØ╝ ļ▓ĀņØ┤ļŗłĒŗ▒ ĒÄśļØ╝ņØ┤ĒŖĖ ĒĢĄņāØņä▒ ĻĄ¼ļÅÖļĀźņØ┤ ņ”ØĻ░ĆĒĢśĻĖ░ ļĢīļ¼ĖņØ┤ļŗż. ļśÉĒĢ£ ĒĢŁņś©ļ│ĆĒā£ņś©ļÅäĻ░Ć Ļ░ÉņåīĒĢśļ®┤ ņĀäļŗ©ļ│ĆĒā£ļź╝ ņ£äĒĢ£ ĻĄ¼ļÅÖļĀźņØ┤ ņ”ØĻ░ĆĒĢśņŚ¼ ļŹö ļåÆņØĆ ļČäņ£©ņØś ļ▓ĀņØ┤ļŗłĒŗ▒ ĒÄśļØ╝ņØ┤ĒŖĖĻ░Ć ĒśĢņä▒ļÉĀ ņłś ņ׳ņ£╝ļ»ĆļĪ£ ņ×öļźś ņśżņŖżĒģīļéśņØ┤ĒŖĖ ļČäņ£©ņØ┤ Ļ░ÉņåīĒĢśļŖö Ļ▓░Ļ│╝ļź╝ Ļ░ĆņĀĖņśżĻ▓ī ļÉ£ļŗż.

ĒĢ®ĻĖł II ņØś ĒĢŁņś©ņŚ┤ņ▓śļ”¼ ņś©ļÅäņŚÉ ļö░ļźĖ ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ņØś ļ│ĆĒÖöļź╝ ĻĘĖļ”╝ 10 a ņÖĆ bņŚÉ ļéśĒāĆļé┤ņŚłļŗż. ĒĢŁņś©ņŚ┤ņ▓śļ”¼ ņś©ļÅäĻ░Ć ļé«ņĢäņ¦łņłśļĪØ ĒĢ®ĻĖłņØś Ļ▓ĮļÅäļŖö ņāüņŖ╣ĒĢśņśĆļŗż. Ļ▓ĮļÅäņØś ņ”ØĻ░ĆļŖö ņĢ× ņĀłņØś Ļ▓░Ļ│╝ (ĻĘĖļ”╝ 5 a)ņÖĆ ņ£Āņé¼ĒĢśĻ▓ī ņśżņŖżĒģīļéśņØ┤ĒŖĖ ļČäņ£© Ļ░ÉņåīņÖĆ ļÅÖļ░śĒĢśļŖö Ļ▓āņ£╝ļĪ£ ļéśĒāĆļé¼Ļ│Ā, ņØ┤ļŖö Ļ▓Įņ¦łņāüņØĖ ļ»ĖņäĖĒĢ£ ļ▓ĀņØ┤ļŗłĒŗ▒ ĒÄśļØ╝ņØ┤ĒŖĖ ļČäņ£© ņ”ØĻ░ĆĻ░Ć Ļ▓ĮļÅäņØś ļ│ĆĒÖöņŚÉ ņśüĒ¢źņØä ļ»Ėņ╣śĻ│Ā ņ׳ņØīņØä ņØśļ»ĖĒĢ£ļŗż. ļ┐Éļ¦ī ņĢäļŗłļØ╝ ĒĢŁņś©ļ│ĆĒā£ņś©ļÅäņØś Ļ░ÉņåīļŖö ĻĖ░ņ¦ĆņāüņØĖ ļ▓ĀņØ┤ļŗłĒŗ▒ ĒÄśļØ╝ņØ┤ĒŖĖļź╝ ļ»ĖņäĖĒÖöņŗ£ĒéżĻ│Ā, ļ▓ĀņØ┤ļŗłĒŗ▒ ĒÄśļØ╝ņØ┤ĒŖĖ ļé┤ Ļ│ĀņÜ® C ļåŹļÅäļź╝ ņ”ØĻ░Ćņŗ£Ēé┤ņ£╝ļĪ£ņŹ© Ļ▓ĮļÅä ņāüņŖ╣ņØä ļŹöņÜ▒ ņ┤ēņ¦äĒĢśļŖö Ļ▓āņ£╝ļĪ£ ņāØĻ░üļÉ£ļŗż [25]. ĻĄ¼ņä▒ņāü ļČäņ£© ļ│ĆĒÖöļź╝ Ļ│ĀļĀżĒĢĀ ļĢī, Ļ▓ĮļÅä ļ│ĆĒÖöĻ░Ć ĒĢ®ĻĖłņØś C ĒĢ©ļ¤ē ņśüĒ¢ź (ĻĘĖļ”╝ 5 a) ļ│┤ļŗż ĒĢŁņś©ļ│ĆĒā£ņś©ļÅäņØś ņśüĒ¢ź (ĻĘĖļ”╝ 10 a)ņŚÉ ļŹöņÜ▒ Ēü¼Ļ▓ī ņśüĒ¢źņØä ļ░øļŖö Ļ▓āņØĆ ĻĘĖļ¤¼ĒĢ£ ņØ┤ņ£ĀņŚÉ ĻĖ░ņØĖĒĢ£ļŗż. ņŗżņĀ£ļĪ£ ĻĄ¼ņä▒ņāü ļČäņ£© ļ░Å ņ×öļźś ņśżņŖżĒģīļéśņØ┤ĒŖĖ ļé┤ C ļåŹļÅäļĪ£ļČĆĒä░ Ļ│äņé░ĒĢ£ ļ▓ĀņØ┤ļŗłĒŗ▒ ĒÄśļØ╝ņØ┤ĒŖĖ ļé┤ C ļåŹļÅäļź╝ ļ│┤ļ®┤ (ĻĘĖļ”╝ 10 c), ĒĢŁņś©ļ│ĆĒā£ņś©ļÅäĻ░Ć Ļ░ÉņåīĒĢĀņłśļĪØ ļ▓ĀņØ┤ļŗłĒŗ▒ ĒÄśļØ╝ņØ┤ĒŖĖ ļé┤ Ļ│ĀņÜ® C ļåŹļÅäļŖö ĒśäņĀĆĒ׳ ņ”ØĻ░ĆĒĢśĻ│Ā ņ׳ļŗż. C ļŖö ļ▓ĀņØ┤ļŗłĒŗ▒ ĒÄśļØ╝ņØ┤ĒŖĖņØś ņżæņÜöĒĢ£ Ļ│ĀņÜ®Ļ░ĢĒÖö ņøÉņåīņØ┤ļ»ĆļĪ£, Ļ│ĀņÜ® CņØś ņ”ØĻ░ĆļŖö ĻĖ░ņ¦ĆņĪ░ņ¦üņØĖ ļ▓ĀņØ┤ļéśņØ┤ĒŖĖņØś Ļ▓ĮļÅäļź╝ ņāüņŖ╣ņŗ£ĒéżļŖö ņŻ╝ņÜöĒĢ£ ņØĖņ×ÉņØ┤ļŗż. ļśÉĒĢ£ ļ▓ĀņØ┤ļŗłĒŗ▒ ĒÄśļØ╝ņØ┤ĒŖĖ ļé┤ Ļ│ĀņÜ® ņāüĒā£ļĪ£ ņĪ┤ņ×¼ĒĢśļŖö C ļåŹļÅäĻ░Ć ņ”ØĻ░ĆĒĢĀņłśļĪØ ĒĢŁņś©ļ│ĆĒā£ņŚÉ ļÅÖļ░śĒĢśņŚ¼ ņśżņŖżĒģīļéśņØ┤ĒŖĖļĪ£ņØś ņ×¼ļČäļ░░ ļÉśļŖö CņØś ņ¢æņØ┤ ņ×æņĢäņ¦ĆĻ▓ī ļÉ£ļŗż. ņØ┤ļŖö ņśżņŖżĒģīļéśņØ┤ĒŖĖ ļé┤ C ļåŹņČĢņØ┤ ņøÉĒÖ£ĒĢśĻ▓ī ņØ┤ļŻ©ņ¢┤ņ¦Ćņ¦Ć ļ¬╗ĒĢśļŖö Ļ▓░Ļ│╝ļź╝ ņ┤łļלĒĢśļ»ĆļĪ£ ļ▓ĀņØ┤ļŗłĒŗ▒ ĒÄśļØ╝ņØ┤ĒŖĖ ļ│ĆĒā£ļź╝ ļŹöņÜ▒ ņ┤ēņ¦äĒĢśņŚ¼ Ļ▓Įņ¦łņāü ļČäņ£© ņ”ØĻ░Ćļź╝ Ļ░ĆņĀĖņś©ļŗż.

ĒĢŁņś©ļ│ĆĒā£ņś©ļÅäņŚÉ ļö░ļźĖ ņāüņś©ņČ®Ļ▓®ņØĖņä▒ļ│ĆĒÖöļŖö ņĢ× ņĀłĻ│╝ ļ╣äĻĄÉĒĢśņŚ¼ ļŗżņåī ņāüņØ┤ĒĢ£ Ļ▓░Ļ│╝ļź╝ ļéśĒāĆļé┤ņŚłļŗż. ļÅÖņØ╝ĒĢ£ ĒĢŁņś©ļ│ĆĒā£ņś©ļÅä ņĪ░Ļ▒┤ņŚÉņä£ C ĒĢ©ļ¤ēļ¦ī ļŗżļźĖ Ļ▓ĮņÜ░ņŚÉļŖö (ĻĘĖļ”╝ 5 b), ņ×öļźś ņśżņŖżĒģīļéśņØ┤ĒŖĖ ļČäņ£©ņØ┤ ņ”ØĻ░ĆĒĢśļ®┤ ņČ®Ļ▓®ņØĖņä▒ņØ┤ ņŚ┤ĒÖö ļÉśņŚłņ£╝ļéś, ļÅÖņØ╝ĒĢ£ C ĒĢ©ļ¤ēņŚÉņä£ ĒĢŁņś©ļ│ĆĒā£ņś©ļÅäĻ░Ć ļŗ¼ļØ╝ņ¦ĆļŖö Ļ▓ĮņÜ░ņŚÉļŖö (ĻĘĖļ”╝ 10 b) ņ×öļźś ņśżņŖżĒģīļéśņØ┤ĒŖĖ ļČäņ£©ņØ┤ ņ”ØĻ░ĆĒĢśņŚ¼ļÅä ņČ®Ļ▓®ņØĖņä▒ņØ┤ ņāüņŖ╣ĒĢśņśĆļŗż. ņØ┤ļ¤¼ĒĢ£ Ļ▓░Ļ│╝ļŖö ĒĢŁņś©ļ│ĆĒā£ņś©ļÅäĻ░Ć ļ│ĆĒÖöĒĢśļŖö Ļ▓ĮņÜ░ņŚÉļŖö ņ×öļźś ņśżņŖżĒģīļéśņØ┤ĒŖĖņØś ĒŖ╣ņä▒ ļ│ĆĒÖöļ┐Éļ¦ī ņĢäļŗłļØ╝ ĻĖ░ņ¦ĆņĪ░ņ¦üņØĖ ļ▓ĀņØ┤ļŗłĒŗ▒ ĒÄśļØ╝ņØ┤ĒŖĖ ĒŖ╣ņä▒ņØ┤ ļ│ĆĒÖöĒĢśņŚ¼ ņČ®Ļ▓®ņØĖņä▒ņŚÉ ņśüĒ¢źņØä ļ»Ėņ╣śĻĖ░ ļĢīļ¼ĖņØ┤ļŗż. ĻĘĖļ”╝ 10 c ņŚÉ ļéśĒāĆļéĖ ļ░öņÖĆ Ļ░ÖņØ┤, ĒĢŁņś©ļ│ĆĒā£ņś©ļÅäĻ░Ć Ļ░ÉņåīĒĢśļ®┤ ļ▓ĀņØ┤ļŗłĒŗ▒ ĒÄśļØ╝ņØ┤ĒŖĖ ļé┤ Ļ│ĀņÜ® C ĒĢ©ļ¤ēņØ┤ ĒśäņĀĆĒ׳ ņ”ØĻ░ĆĒĢśĻ▓ī ļÉ£ļŗż [6,25-29]. ņØ┤ļ¤¼ĒĢ£ Ļ│ĀņÜ® C ņØś ņ”ØĻ░ĆļŖö ļ¦żņÜ░ ļåÆņØĆ Ļ░ĢĒÖöĒÜ©Ļ│╝ļź╝ ļéśĒāĆļāäĻ│╝ ļÅÖņŗ£ņŚÉ ņØĖņä▒ņØś ņŚ┤ĒÖöļź╝ ņ┤łļלĒĢśĻ▓ī ļÉ£ļŗż [30]. ņ”ē ĒĢŁņś©ļ│ĆĒā£ņś©ļÅäĻ░Ć ļé«ņĢäņ¦Ćļ®┤ ņāüļŗ╣ĒĢ£ ņłśņżĆņØś CĻ░Ć ļ▓ĀņØ┤ļŗłĒŗ▒ ĒÄśļØ╝ņØ┤ĒŖĖ ļé┤ņŚÉ Ļ│ĀņÜ®ļÉ£ ņāüĒā£ļĪ£ ņĪ┤ņ×¼ĒĢśĻ▓ī ļÉśĻ│Ā, ņØ┤ ļĢī ĻĖ░ņ¦ĆņĪ░ņ¦üņØĖ ļ▓ĀņØ┤ļŗłĒŗ▒ ĒÄśļØ╝ņØ┤ĒŖĖņØś ĒŖ╣ņä▒ņØĆ ņĘ©ņä▒ņØ┤ Ļ░ĢĒĢ£ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖņÖĆ ņ£Āņé¼ĒĢśĻ▓ī ļÉ£ļŗż. ļö░ļØ╝ņä£ ĒĢŁņś©ļ│ĆĒā£ņś©ļÅäĻ░Ć ļé«ņĢäņ¦ÉņŚÉ ļö░ļØ╝ ņĪ░ļīĆĒĢ£ ņ×öļźś ņśżņŖżĒģīļéśņØ┤ĒŖĖ ļČäņ£©ņØ┤ Ļ░ÉņåīĒĢśņŚ¼ ņāüņś©ņČ®Ļ▓®ņØĖņä▒ ņĖĪļ®┤ņŚÉņä£ ņ£Āļ”¼ĒĢ£ ņśüĒ¢źņØä ļ»Ėņ╣Ā ņłś ņ׳ņ¦Ćļ¦ī, ņØ┤ņÖĆ ļÅÖņŗ£ņŚÉ ĻĖ░ņ¦ĆņĪ░ņ¦üņØĖ ļ▓ĀņØ┤ļŗłĒŗ▒ ĒÄśļØ╝ņØ┤ĒŖĖņØś ņĘ©ņä▒ņØ┤ ņ”ØĻ░ĆĒĢśĻ▓ī ļÉśĻ│Ā, ņØ┤ļ¤¼ĒĢ£ ĻĖ░ņ¦ĆņĪ░ņ¦ü ņĘ©ņä▒ ņ”ØĻ░Ć ņśüĒ¢źņØ┤ ļ│┤ļŗż ņ¦Ćļ░░ņĀüņ£╝ļĪ£ ņ×æņÜ®ĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ ĒĢŁņś©ļ│ĆĒā£ņś©ļÅäĻ░Ć ļé«ņĢäņ¦ÉņŚÉ ļö░ļØ╝ ņāüņś©ņČ®Ļ▓®ņØĖņä▒ņØ┤ ņŚ┤ĒÖöļÉśļŖö Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ĻĘĖļ”╝ 11ņØĆ 200 ┬░C ņÖĆ 300 ┬░C ņŚÉņä£ ĒĢŁņś©ļ│ĆĒā£ ņ▓śļ”¼ĒĢ£ ĒĢ®ĻĖł IIņØś ņČ®Ļ▓®Ēīīļ®┤ņØ┤ļŗż. 200 ┬░C ņØś Ļ▓ĮņÜ░ņŚÉļŖö ņżĆļ▓ĮĻ░£Ēīīļ®┤ņØ┤ ņŻ╝ļĪ£ Ļ┤Ćņ░░ļÉśņ¦Ćļ¦ī, ĒĢŁņś©ļ│ĆĒā£ņś©ļÅäĻ░Ć 300 ┬░C ļĪ£ ņāüņŖ╣ĒĢśĻ▓ī ļÉśļ®┤ ĒÖöņé┤Ēæ£ ļČĆļČäņ▓śļ¤╝ (ĻĘĖļ”╝ 11 b) ņØ╝ļČĆ ņŚ░ņä▒Ēīīļ®┤ņØä Ļ┤Ćņ░░ĒĢĀ ņłś ņ׳ļŗż. ņØ┤ļ¤¼ĒĢ£ Ļ▓░Ļ│╝ļŖö ĒĢŁņś©ļ│ĆĒā£ņś©ļÅäņØś ņ”ØĻ░ĆņŚÉ ņØśĒĢ┤ ĻĖ░ņ¦ĆņĪ░ņ¦üņØĖ ļ▓ĀņØ┤ļŗłĒŗ▒ ĒÄśļØ╝ņØ┤ĒŖĖņØś ņØĖņä▒ņØ┤ ņ¢┤ļŖÉ ņĀĢļÅä ĒÜīļ│ĄļÉśņŚłņØīņØä ņØśļ»ĖĒĢ£ļŗż. ĒĢŁņś©ļ│ĆĒā£ņś©ļÅä ņĀĆĒĢśņŚÉ ļö░ļØ╝ ĒĢŁļ│ĄĻ░ĢļÅäņÖĆ ņØĖņןĻ░ĢļÅäļŖö ĒśäņĀĆĒ׳ ņ”ØĻ░ĆĒĢśņ¦Ćļ¦ī, ņØ┤ņŚÉ ļ░śĒĢśņŚ¼ ņŚ░ņŗĀņ£©ņØś ĻĖēĻ▓®ĒĢ£ Ļ░Éņåīļź╝ ļéśĒāĆļé┤ļŖö ņØĖņןņŗżĒŚś Ļ▓░Ļ│╝ļŖö (Ēæ£ 3 ļ░Å ĻĘĖļ”╝ 12) Ļ▓ĮļÅä ļ░Å ņāüņś© ņČ®Ļ▓®ņŗ£ĒŚś Ļ▓░Ļ│╝ņÖĆ ņØ╝ņ╣śĒĢśļŖö Ļ▓ĮĒ¢źņØä ļéśĒāĆļé┤Ļ│Ā ņ׳ļŗż.

4. Ļ│Āņ░░ ļ░Å Ļ▓░ļĪĀ

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ņé¼ņÜ®ĒĢ£ ĒĢ®ĻĖł IIļŖö ļéśļģĖ ņŖżņ╝ĆņØ╝ņØś ņ┤łĻ│ĀĻ░ĢļÅä ļ▓ĀņØ┤ļéśņØ┤ĒŖĖļź╝ ņ¢╗ņØä ņłś ņ׳ļŖö Ļ▓āņ£╝ļĪ£ ļ│┤Ļ│ĀļÉ£ 200 ~ 300 ┬░C ņś©ļÅä ļ▓öņ£äņŚÉņä£ ĒĢŁņś©ļ│ĆĒā£ņ▓śļ”¼Ļ░Ć Ļ░ĆļŖźĒĢĀ Ļ▓āņ£╝ļĪ£ ņāØĻ░üļÉśļŖö ņĄ£ņåīĒĢ£ņØś ņłśņżĆ (0.6 wt%)ņ£╝ļĪ£ C ĒĢ©ļ¤ēņØä ņĀĆĻ░ÉĒĢ£ ĒĢ®ĻĖłņØ┤ļŗż. C ĒĢ©ļ¤ēņØ┤ ņĀĆĻ░ÉļÉ£ ĒĢ®ĻĖł IIļŖö ĻĖ░ņĪ┤ņŚÉ ļ│┤Ļ│ĀļÉ£ 0.8 wt% ņłśņżĆ ņØ┤ņāüņØś ņ┤łĻ│ĀĻ░ĢļÅä ļ▓ĀņØ┤ļéśņØ┤ĒŖĖ Ļ░Ģņ×¼ņÖĆ ļ╣äĻĄÉĒĢśņŚ¼ ļÅÖļō▒ ņØ┤ņāüņØś Ļ░ĢļÅäņłśņżĆņØä ņ£Āņ¦ĆĒĢśļ®┤ņä£ Ē¢źņāüļÉ£ ņČ®Ļ▓®ņØĖņä▒ņØä ļéśĒāĆļāäņØä ĒÖĢņØĖĒĢśņśĆĻ│Ā, ņØ┤ļŖö ņČ®Ļ▓®ņØĖņä▒ņŚÉ ļČłļ”¼ĒĢ£ ņśüĒ¢źņØä ļ»Ėņ╣śļŖö ņĪ░ļīĆĒĢ£ ņ×öļźś ņśżņŖżĒģīļéśņØ┤ĒŖĖ ļČäņ£© Ļ░ÉņåīņŚÉ ĻĖ░ņØĖĒĢśļŖö Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ņØ┤ļ¤¼ĒĢ£ Ļ▓░Ļ│╝ļŖö ņ┤łĻ│ĀĻ░ĢļÅä ļ▓ĀņØ┤ļéśņØ┤ĒŖĖ Ļ░Ģņ×¼ ņĀüņÜ®ļČäņĢ╝ ĒÖĢļīĆļź╝ ņ£äĒĢ┤ ĒĢäņłśņĀüņØ┤ļØ╝Ļ│Ā ņāØĻ░üļÉśļŖö ņāüņś©ņČ®Ļ▓®ņØĖņä▒ņØä Ļ░£ņäĀĒĢśĻĖ░ ņ£äĒĢ£ ĒĢ®ĻĖłņäżĻ│ä ļ░®ņĢłņ£╝ļĪ£ C ĒĢ©ļ¤ē ņĀ£ņ¢┤Ļ░Ć ņżæņÜöĒĢ£ ņØĖņ×Éņ×äņØä ņŗ£ņé¼ĒĢśĻ│Ā ņ׳ļŗż. C ĒĢ©ļ¤ē ņĀĆĻ░ÉņŚÉ ļö░ļØ╝ ĒĢ®ĻĖłņØś Ļ▓ĮĒÖöļŖźņØĆ Ļ░ÉņåīĒĢ£ļŗż. ļö░ļØ╝ņä£ ņśżņŖżĒģīļéśņØ┤ĒŖĖĒÖö ņ▓śļ”¼ ņØ┤Ēøä ĒĢŁņś©ļ│ĆĒā£ņś©ļÅäļĪ£ ļāēĻ░üĒĢśļŖö Ļ│╝ņĀĢņŚÉņä£ ņČ®ļČäĒĢ£ ļāēĻ░üņåŹļÅäļź╝ ĒÖĢļ│┤ĒĢśĻĖ░ ņ¢┤ļĀżņÜ┤ Ļ▓ĮņÜ░ņŚÉļŖö Ļ│Āņś© ļ│ĆĒā£ņāüņØ┤ ņāØņä▒ļÉśņ¢┤ ļ¬®Ēæ£ļĪ£ ĒĢśļŖö ļ»ĖņäĖņĪ░ņ¦üĻ│╝ ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ņØä ĒÖĢļ│┤ĒĢśĻĖ░ ņ¢┤ļĀżņøīņ¦ł Ļ░ĆļŖźņä▒ņØ┤ ņ׳ļŗż. ņØ┤ ļĢīļ¼ĖņŚÉ ĻĖ░ņĪ┤ 0.8 wt% ņłśņżĆ ņØ┤ņāüņØś C ĒĢ©ļ¤ēņØä Ļ░Ćņ¦ĆļŖö ņ┤łĻ│ĀĻ░ĢļÅä ļ▓ĀņØ┤ļéśņØ┤ĒŖĖ Ļ░Ģņ×¼ņØś ņןņĀÉ ņżæņØś ĒĢśļéśļĪ£ ņĢīļĀżņ¦ĆĻ│Ā ņ׳ļŖö ņśżņŖżĒģīļéśņØ┤ĒŖĖĒÖö ņ▓śļ”¼ ņØ┤Ēøä ļ╣äĻĄÉņĀü ņ×Éņ£ĀļĪ£ņÜ┤ ļāēĻ░üņĪ░Ļ▒┤ņØä ĒĢ®ĻĖł IIņŚÉ ņĀüņÜ®ĒĢśĻĖ░ ņ¢┤ļĀżņÜĖ Ļ▓āņ£╝ļĪ£ ņāØĻ░üļÉ£ļŗż. ļ│Ė ņŚ░ĻĄ¼ņØś Ļ▓ĮņÜ░ņŚÉņä£ļÅä ļéśļģĖ ņŖżņ╝ĆņØ╝ņØś ļ▓ĀņØ┤ļéśņØ┤ĒŖĖļź╝ ĒÖĢļ│┤ĒĢśĻĖ░ ņ£äĒĢ┤ņä£ļŖö ņśżņŖżĒģīļéśņØ┤ĒŖĖĒÖö ņ▓śļ”¼ ņØ┤Ēøä ņĢĮ 30 ┬░C/s ņłśņżĆņØś ļ╣äĻĄÉņĀü ļ╣ĀļźĖ ļāēĻ░üņåŹļÅäĻ░Ć ņÜöĻĄ¼ļÉśņŚłļŗż. ĒĢśņ¦Ćļ¦ī, ļāēĻ░üņåŹļÅä ņĀ£ņĢĮņŚÉļÅä ļČłĻĄ¼ĒĢśĻ│Ā ņ┤łĻ│ĀĻ░ĢļÅä ļ▓ĀņØ┤ļéśņØ┤ĒŖĖĻ░ĢņØś ļé«ņØĆ ņČ®Ļ▓®ņØĖņä▒ Ļ░£ņäĀņØä ņ£äĒĢ┤ņä£ļŖö C ĒĢ©ļ¤ē ņĀĆĻ░ÉņØ┤ ļČłĻ░ĆĒö╝ĒĢśļŗżĻ│Ā ĒīÉļŗ©ļÉ£ļŗż.

C ĒĢ©ļ¤ēņØ┤ ņĀĆĻ░ÉļÉ£ ĒĢ®ĻĖłņŚÉ ņ׳ņ¢┤ņä£ļÅä ļ»ĖņäĖņĪ░ņ¦üĻ│╝ ļ¼╝ņä▒ņØś ņĄ£ņĀüĒÖöļź╝ ņ£äĒĢ┤ņä£ļŖö ņĀüņĀłĒĢ£ ņś©ļÅäņŚÉņä£ņØś ĒĢŁņś©ļ│ĆĒā£ ņ▓śļ”¼Ļ░Ć ĒĢäņłśņĀüņØ┤ļŗż. ĒĢŁņś©ļ│ĆĒā£ņś©ļÅäĻ░Ć ļé«ņĢäņ¦Ćļ®┤, ļ▓ĀņØ┤ļéśņØ┤ĒŖĖ ļ│ĆĒā£Ļ░Ć ņ┤ēņ¦äļÉśņ¢┤ ņ×öļźś ņśżņŖżĒģīļéśņØ┤ĒŖĖ ļČäņ£©ņØ┤ Ļ░ÉņåīĒĢśĻ│Ā, Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░ļÅä ļ»ĖņäĖĒÖöļÉ£ļŗż. ĒĢśņ¦Ćļ¦ī ņ×öļźś ņśżņŖżĒģīļéśņØ┤ĒŖĖ ļČäņ£©ņØś Ļ░ÉņåīņÖĆ Ļ▓░ņĀĢļ”Į ļ»ĖņäĖĒÖöņŚÉļÅä ļČłĻĄ¼ĒĢśĻ│Ā, ņāüņś©ņČ®Ļ▓®ņØĖņä▒ņØĆ ĒĢŁņś©ļ│ĆĒā£ņś©ļÅäĻ░Ć ļé«ņĢäņ¦łņłśļĪØ ņĀĆĒĢśļÉśļŖö Ļ▓ĮĒ¢źņØä ļéśĒāĆļé┤ņŚłļŗż. ņØ┤Ļ▓āņØĆ ĻĖ░ņ¦ĆņĪ░ņ¦üņØä ņØ┤ļŻ©ļŖö ļ▓ĀņØ┤ļŗłĒŗ▒ ĒÄśļØ╝ņØ┤ĒŖĖ Ļ▓░ņĀĢļ”Į ļé┤ņØś Ļ│ĀņÜ® C ļåŹļÅä ņ”ØĻ░ĆļĪ£ ņØĖĒĢśņŚ¼ ĻĖ░ņ¦ĆņĪ░ņ¦üņØś ņØĖņä▒ņØ┤ ļé«ņĢäņ¦ĆĻ▓ī ļÉśĻ│Ā ņØ┤ņŚÉ ĻĖ░ņØĖĒĢ£ ņČ®Ļ▓®ņØĖņä▒ Ļ░Éņåī ĒÜ©Ļ│╝Ļ░Ć ņ×öļźś ņśżņŖżĒģīļéśņØ┤ĒŖĖ ļČäņ£© Ļ░Éņåī ļ░Å ļ»ĖņäĖĒÖöņŚÉ ņØśĒĢ£ ņČ®Ļ▓®ņØĖņä▒ Ē¢źņāü ĒÜ©Ļ│╝ ļ│┤ļŗż ņ¦Ćļ░░ņĀüņØĖ ņØĖņ×ÉļĪ£ ņ×æņÜ®ĒĢśĻĖ░ ļĢīļ¼ĖņØ┤ļŗż.