AbstractThe thermal storage tank in a district heating system is a component that stores excess heat during normal operation and releases the stored heat to increase the efficiency of the system, when the heat source is stopped or additional demands occur. Recently, an obsolete thermal storage tank was dismantled for the first time since it began operation 30 years ago. In this work, the corrosion integrity of the obsolete thermal storage tank was evaluated by examining its appearance, thickness thinning, corrosion products, microstructure, and mechanical properties. Samples were taken at various locations (roof, shell, bottom) of the thermal storage tank, which enabled diagnosis of the respective environmental degradations. Severe corrosion was found in the roof edge plate due to corrosion under the insulation, and exhibited thinning exceeding ~49% of the designed thickness. In this location, the ferrite-pearlite band structure disappeared and deteriorated microstructures, such as decarburization and spheroidized pearlite, were measured, which resulted in a ~27% decrease in hardness. The inner surfaces of the bottom and shell plate were well covered with a magnetite film, and the degradation of the microstructure and mechanical properties showed a permissible limit in terms of ASTM A285/A516. In addition, no particular drop in hardness was found in the weld zone of each plate.

1. 서 론지역난방 시스템(district heating system)은 첨단 오염방지설비가 완비된 열 생산시설에서 경제적으로 생산된 전기와 열을 대규모 지역의 사용자들에게 일괄적으로 공급하는 시스템이다. 이 시스템은 열 병합발전소나 자원회수시설 등을 열 생산시설로 사용하기 때문에 에너지 효율성이 높아 여러 국가에서도 많이 사용되고 있다 [1-3].

지역난방 시스템의 안정적인 운영 및 효율 향상을 위한 방법으로 축열조(thermal storage tank)의 용량을 늘리는 방법이 있다. 축열조는 지역난방 시스템 열원에 설치되는 기기로 정상운전 중에 잉여열을 저장하였다가 열원 정지 시 또는 수요처에서 정상부하 이상의 열량이 요구될 때 저장했던 열을 방출함으로써 지역난방 시스템의 안정적 운영과 에너지 효율을 증대시키는 설비이다. 또한, 폐회로를 형성하는 지역난방 배관망과 병렬로 연결되어 있어 축열조에서 방출되는 고온수의 양만큼 저온수의 회수를 통해 팽창 탱크의 기능을 수행하며, 동절기에는 배관망 내의 지역난방 수 비 등을 억제하는 역할을 한다 [4]. 최근 건설되는 축열조는 대부분 Floating type으로, 지역난방 수 공급 시 내부노즐이 물을 360°로 분사하며, 외주로 갈수록 면적이 확산하여 물이 유동 외력이나 반대파를 형성하지 않아 고온수와 저온수 경계층을 물리적으로 안정하게 유지하는 방식이다. 축열조에 저장되는 지역난방 수는 발전 시설에서 pH 9~10, 철 이온 0.3 ppm 이하, 구리 이온 0.1 ppm 이하, 경도 1.5 이하로 관리되며, 시설마다 적합한 관리 규정을 세분화하여 사용한다. 주된 목적은 물과 맞닿는 내부 표면에 부동태 피막을 형성하여 부식에 의한 파손을 억제하기 위함이다 [5].

지역난방 시스템에 관한 기존 연구들은 설계[6-8], 운영 메커니즘[9], 열원[10], 경제성 및 효율성 평가를 위한 모델링[11] 등 시스템의 생산 효율을 높이는 방법론적인 연구들이 주를 이루고 있다. 하지만 지역난방 시스템의 설비들은 불규칙한 가동시간으로 인해 발생하는 열피로 및 지역난방 수의 오염에 의한 부식 등 부식 파손들이 종종 보고되고 있음에도 불구하고, 소재/부품 파손 원인 및 대책에 관한 연구는 부족한 실정이다. 생산시설의 장시간 운영에 따른 설비의 건전성 평가와 운영환경 변화에 의한 파손 원인 분석 연구는 시설의 경제적 손실을 예방하기 위해 매우 중요하며, 새로운 시설 설계 및 구축 시에도 중요한 참고 자료로 활용될 수 있다. 특히, 축열조 연구의 경우 온도 성층화[12] 및 에너지 저장효율 향상[13]에 대한 연구는 많이 진행되어왔으나, 열 생산시설[14,15], 수송관[5,16], 사용처[17]의 파손연구처럼 운영·환경적인 이유로 고품 수집이 힘들기 때문에 관련 연구가 매우 드문 실정이다. 따라서 한번 구축되면 수십 년간 사용되는 축열조와 같이 소재/부품의 데이터를 확보하기 어려운 시설의 건전성을 평가하는 연구는 매우 의미가 있으며, 비슷한 환경하에서 운영되는 시설물들의 유지보수와 관련 업무에 양질의 정보를 제공한다. 또한, 장기간 부식환경에 영향을 받아 열화된 재료의 물성을 측정하고 미세조직을 관찰하는 것은 재료공학적으로도 매우 가치 있는 연구이다.

본 연구에서는 지역난방공사에서 최근 지난 30년간 운영되어 왔던 노후화된 축열조를 처음으로 해체하였기에, 축열조 위치별로 샘플을 채취하고 고품 분석을 시행함으로써 노후화된 축열조의 위치별 부식 건전성을 평가하였다. 축열조를 구성하는 강판들은 설치 위치에 따라 다른 설계 두께를 가지며, 감육허용치는 측면부(shell plate) 및 바닥부(bottom plate)의 경우 2 mm, 천장부(roof plate)의 경우 3.2 mm 로 명시되어 있다. 축열 시 상부노즐에서는 98 oC의 고온수를 축열조 내부로 공급하고 하부노즐에서는 65 oC의 저온수가 회수되며, 방열 시에는 상부노즐에서 고온수가 회수, 하부노즐에서 저온수가 공급된다. 고온수와 저온수는 온도 성층화에 의해 분리되어 저장된다. 상부노즐은 수위에 따라 측면부 13단~14단 사이의 4m를 상하로 움직이며, 하부노즐은 바닥부 중앙에 고정되어 있다. 천장부 운영환경은 내부 수증기에 의해 500 Pa의 압력이 추가로 가해지며, 측면부 상부는 98 oC, 하부는 65 oC로 온도가 유지된다. 천장부는 수증기에 노출되고 축열조의 상부와 하부 바닥부가 지역난방 수의 온도 성층화에 의해 노출되는 환경이 다르므로, 축열조의 건전성을 올바르게 평가하기 위해 노출 환경별 위치에 따라 샘플링을 하였다. 샘플은 운영 환경이 크게 달랐던 천장부, 측면부, 바닥부 세 영역으로 구분하였으며, 각 영역에서 채취된 샘플은 외관 분석, 두께 측정, 부식 생성물 분석, 미세조직 및 기계적 물성 평가 통해 소재의 위치별 부식 건전성을 평가하였다.

2. 연구 방법축열조는 지름 27 m, 높이 36 m, 20,000 m3의 용량을 가진 원통형 구조로, 천장부와 바닥부, 그리고 축 방향을 따라 총 15단으로 구성된 측면부로 이루어져 있다 (그림 1). 천장부, 바닥부, 측면부 상단(13~15단)에는 강종 A285 Gr. C를, 측면부 하단(1~12단)에는 강종 A516 Gr. 70을 사용하였으며, 각 영역에 사용된 강판의 이음매는 맞대기 또는 덧대기 용접되었다 (표 1). 샘플은 각각 300 mm × 300 mm × t mm(t: 고품 두께)의 크기를 갖도록, 천장부 및 바닥부의 경우 1개의 용접부를 포함하도록 채취되었으며, 측면부의 경우 2개의 상부 판과 1개의 하부 판이 역 T자 용접부를 포함하도록 채취되었다. 채취된 위치는 천장부 중앙 및 가장자리, 측면부 13단, 12-13단, 8-9단, 4-5 단, 바닥부 중앙 및 가장자리이다. 산소절단기를 통해 채취된 샘플은 절단 시 발생한 열 영향을 피하고자 가장자리로 부터 5 cm 이상의 간격을 두고 시편을 가공하였으며, 미세조직 및 경도 분석을 위한 시편크기는 10 mm × 10 mm × t mm, 인장시편은 ASTM E8 규격을 따라 가공되었다.

위치별 건전성 평가를 위해 샘플의 부식 경향 및 부식 생성물 분석, 열화도 평가를 위한 기계적 물성 및 미세조직 평가를 수행하였다. 분석 계획수립 및 부식 경향 파악을 목적으로 외관 관찰과 두께 측정을 수행하였으며, 두께 측정 시 초음파 두께 측정기(ultrasonic thickness gauge, UTG Olympus/PANAMETRICS MG2)를 통해 축열조의 원주를 따라 강판의 두께를 측정하였고, 측미계를 통해 채취된 샘플의 테두리를 따라 두께를 측정하였다. 발생한 부식의 원인을 파악하기 위해 샘플 표면의 부식 생성물을 Cu Kα를 사용하는 X-선 회절분석기(x-ray diffractometer, XRD, AXS/D8 discover)와 에너지 분산형 분광기(energy dispersive spectroscopy, EDS, EDAX) 통해 분석하였다. 건전성 평가를 판단하기 위해 광학현미경(optical microscopy, Olympus/BX51M)을 활용하여 단면의 산화막과 미세조직을 관찰하였으며, 인장시험기(universal test machine, R&B/UNITECH-M)와 경도시험기(micro-Vickers hardness tester, Mistutoyo/HM-200)를 사용하여 기계적 물성을 측정하였다. 인장시험 시 표점 거리가 10 mm인 신율계를 장착하여 10-4/s 의 변형 속도로 수행하였으며, 샘플의 건전성 저하 여부를 판단하기 위해 신품 강종의 미세조직과 기계적 물성을 측정하여 결과를 비교하였다.

3. 결과 및 고찰3.1. 외관 검사

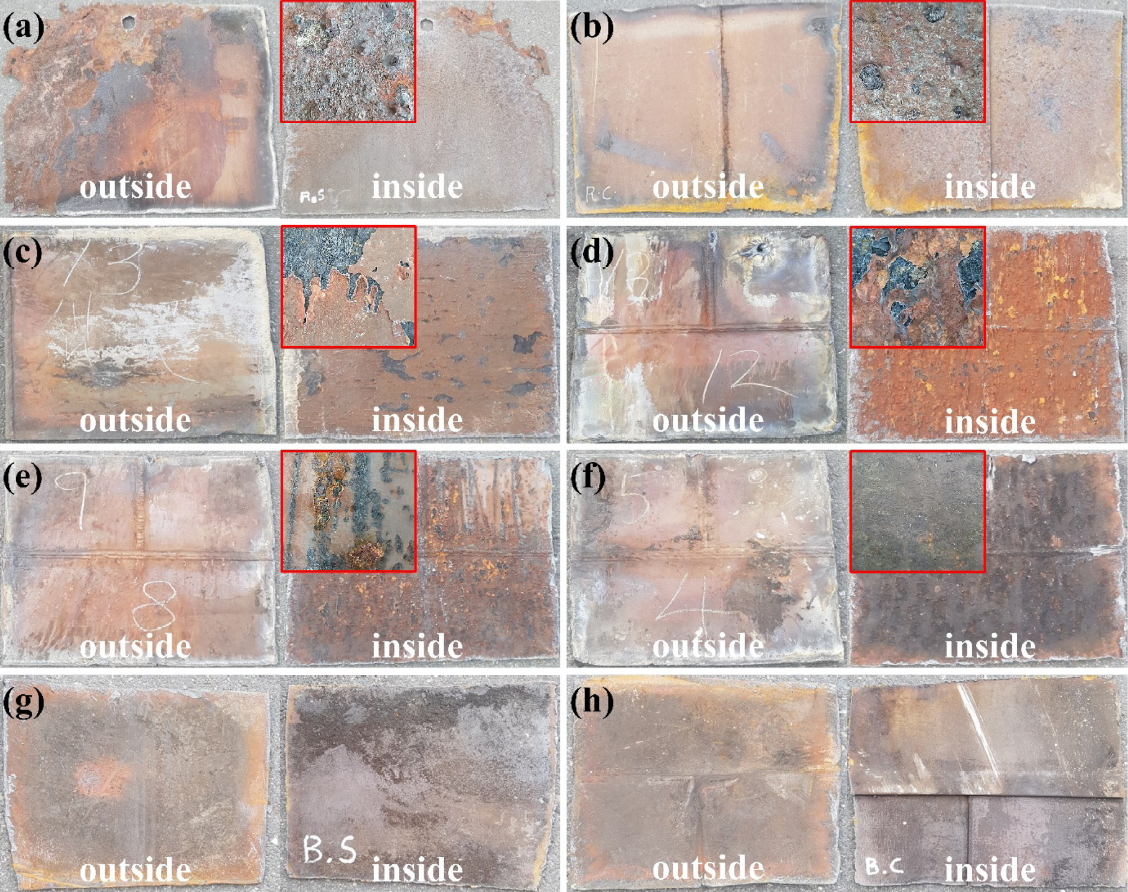

그림 2는 축열조에서 채취된 샘플의 위치별 외면과 내면의 사진을 보여준다. 천장부 가장자리(그림 2a)의 외면은 적색의 산화막으로 덮여 있었으며, 9시~12시 방향의 모재 일부가 유실될 정도의 심각한 부식이 관찰되었다. 내면에서는 공식(pitting corrosion) 및 팽윤(swelling)이 국부적으로 관찰되었다. 천장부 중앙(그림 2b) 외면에서는 적색 계열의 얇고 균일한 산화막이 관찰되었으나, 내면에는 가장자리의 경우와 유사하게 공식 및 팽윤이 국부적으로 관찰되었다.

측면부 외면의 경우 모두 얇고 균일한 부식 생성물이 관찰되었으며, 내면의 경우 위치에 따라 다양한 부식 생성물이 관찰되었다. 측면부 13단(그림 2c) 내면은 모재, 흑색 부식 생성물, 적갈색 부식 생성물 순서로 산화막이 덮여있는 것이 관찰되었다. 측면부 12-13단(그림 2d)의 경우 13단의 내면과 유사한 산화막이 형성되어 있었으나, 13단에서 발견되지 않았던 공식과 팽윤이 관찰되었다. 측면부 8-9단(그림 2e)의 내면에서는 적색 부식 생성물과 황색 부식 생성물이 흑색 부식 생성물 위에 두껍게 형성되어 있었으며, 공식과 팽윤이 곳곳에서 발견되었다. 측면부 4-5단(그림 2f)은 8-9단에서 발견된 것과 유사한 부식 생성물이 발견되었으나, 그에 비해 더 어두웠으며 공식과 팽윤은 발견되지 않았다.

바닥부의 경우 용접부가 없는 가장자리와 용접부가 포함된 중앙이 채취되었으며, 천장부/측면부와 비교하여 외관상 부식의 정도가 가장 덜한 것으로 보인다. 바닥부 가장자리(그림 2g) 내면에는 슬러지 등이 묻어있는 것을 제외하고는 부식이 심하지 않았으며, 가장자리 및 중앙(그림 2h) 외면에는 얇은 적색 부식 생성물이, 내면에는 얇은 흑색 부식 생성물이 관찰되었다.

천장부, 측면부, 바닥부 표면의 서로 다른 부식 생성물은 위치에 따라 소재가 노출되었던 부식 환경이 다름을 보여주는 결과이다. 샘플의 상태가 가장 열악한 곳은 천장부이며, 가장자리에서 모재가 유실될 정도의 심각한 부식이 발생하였다. 파손원인은 외면의 부식이 심각한 것으로부터 외부환경에 의한 파손가능성과 천장부 중앙부 및 가장자리 모두 내면에서 국부적으로 발견된 공식과 팽윤으로부터 내부환경에 의한 파손가능성 둘 다 존재한다. 측면부의 경우 외면은 단과 (높이와) 관계없이 유사한 산화막이 관찰되었으나, 내면은 단에 따라 다양한 산화막이 관찰되었는데, 이는 측면부에 사용된 강종의 종류, 수증기 노출 여부 및 지역난방 수의 온도 차이에 의한 것으로 보인다.

3.2. 두께감육경향위치별 판의 설계 두께 및 초음파와 측미계로 측정한 샘플의 두께를 표 2에 정리하였다. 내부노즐의 설계 두께는 알 수 없으나, 측미계 측정결과 샘플의 평균 두께는 2.45 mm로 나타났다. 천장부의 설계 두께는 9 mm이며, 초음파 측정 결과 천장부 가장자리 샘플의 평균 두께는 7.58 mm, 천장부 중앙은 7.67 mm으로 나타났다. 천장부 중앙의 초음파 측정결과는 측미계 측정결과 (7.51 mm)와 비슷한 값을 보이나, 초음파 측정 시 가장자리의 용접된 판까지 측정을 수행하여 유실된 모재가 고려되지 않은 과대 평가된 결과로 판단된다. 천장부 가장자리의 측미계 측정 두께는 유실된 두께를 결과에서 제외하더라도 감육허용치를 2배 이상 초과하기에, 강판의 교체가 필요한 심각한 상태를 의미한다. 측면부 13, 12, 9, 8, 5, 4단은 초음파와 측미계 측정결과가 유사하였으며, 모두 설계 두께를 초과하는 값을 보였다. 바닥부 두께는 초음파로 측정하지 않았으나 측미계 측정상 설계 두께를 상회하는 결과를 나타냈다.

천장부 가장자리 샘플의 두께는 설계 두께보다 4.42 mm 감소한 두께로 이는 약 49% 감육된 두께이다. 천장부의 운영 환경상 수증기와 계속 맞닿는 위치이기에 측면부, 바닥부와 비교하여 감육이 많이 진행되었다고 판단되며, 샘플의 두께가 매우 얇아 재료의 교체가 요구된다. 천장부의 심각한 감육은 가장자리에서 발생하였다 (그림 2a). 측면부 샘플의 두께는 초음파와 측미계 측정결과 차이가 미미하며, 측면부와 바닥부 샘플 모두 설계 두께를 초과하는 값을 나타냈다. 이는 산화막 생성으로 인해 발생하는 부피 팽창 등이 고려될 수 있으며, 측면부와 바닥부 강판의 경우 지속 사용이 가능하다고 판단된다.

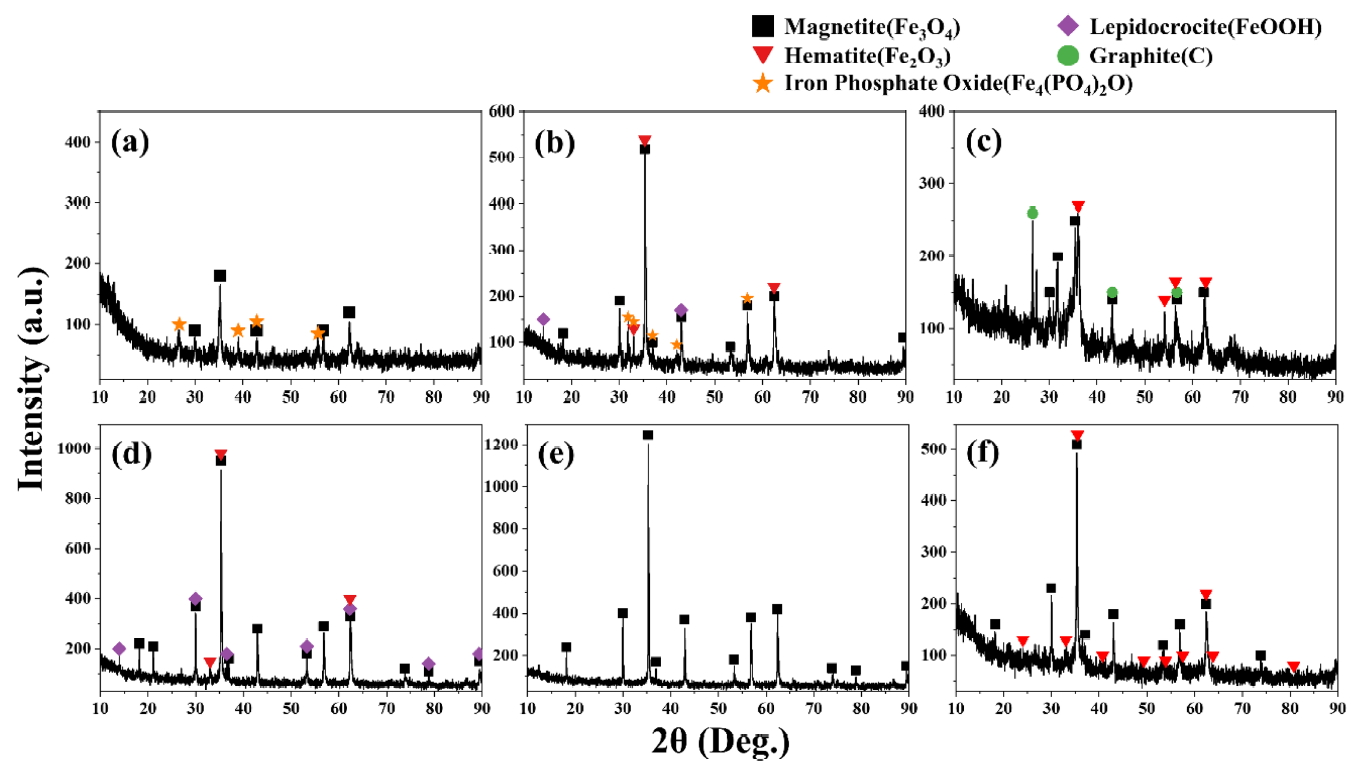

3.3. 부식 생성물 분석천장부, 측면부, 바닥부 샘플의 산화막 두께 및 EDS 측정결과와 표면 XRD 분석결과를 표 3, 그림 3에 정리하였다. 내부노즐 샘플의 산화막 두께는 외면 184.9 μm, 내면 72.5 μm이며, 내부노즐 강판 두께의 약 10%를 차지하는 두께이다. 천장부 가장자리 샘플의 산화막 두께는 외면 526 μm, 내면 8.84 μm로, 가장자리 강판 측정두께의 약 12%를 차지한다. 천장부 중앙 산화막은 외면 74.7 μm, 내면 185.3 μm로 가장자리와 달리 외면의 산화막보다 내면의 산화막이 더 두꺼웠다. 측면부 샘플 내면의 산화막 두께는 하단으로 갈수록 얇아지는 경향을 보였으며, 외면 산화막의 경우 또한 평균 49.26 μm로 하부로 갈수록 산화막의 두께가 얇아지는 경향을 보였다. 바닥부 산화막은 가장자리 샘플의 경우 외면 139.4 μm, 내면 28.6 μm, 중앙 샘플의 경우 외면 48 μm, 내면 27.7 μm로 천장부, 측면부와 달리 외면의 산화막이 내면보다 2~5배 두껍게 나타났다.

천장부 가장자리 외면의 XRD 분석결과(그림 3a), 마그네타이트(magnetite)와 철인산염산화물(iron phosphate oxide)이 검출되었으며, EDS 측정결과(표 4) 상대적으로 높은 분율의 인(P)과 염소(Cl)가 검출되었다. 측면부의 XRD 분석결과, 13단의 내면(그림 3b)에서 마그네타이트가 주로 검출되었으며, 헤마타이트(hematite), 레피도크로사이트(lepidocrocite), 철인산염산화물도 일부 검출되었다. EDS 분석결과, 인과 칼슘(Ca)이 검출되었다. 이러한 산화물은 주로 염기성 부식으로 인해 형성되는 산화물로 알려져 있으며, 수처리 시 인산나트륨(sodium phosphate)을 사용하는 시설에서 주로 발견된다 [18]. 13단 외면(그림 3c)에서는 마그네타이트와 헤마타이트, 그라파이트(graphite)가 검출되었다. 8단 내면(그림 3d)의 경우 마그네타이트가 주로 검출되었으며 소량의 레피도크로사이트와 헤마타이트가 검출되었다. 4단 내면(그림 3e)에서는 마그네타이트만 검출되었다. 바닥부 중앙의 XRD 분석결과 외면(그림 3f)에서는 마그네타이트와 헤마타이트가 검출되었으며, EDS 분석결과 P와 Ca가 검출되었다.

천장부 가장자리 외면의 산화막이 내면과 비교하여 더 두껍게 형성되어 있는 것으로부터 외면에 형성되는 부식환경이 내면보다 더 가혹함을 알 수 있다. 외면에서 검출된 철인산염산화물은 강판이 외부환경에 의해 생성된 부식 생성물을 보여주는 결과이며, P를 함유한 지역난방 수 수증기가 판 외면과 접촉하여 생성된 것으로 판단된다. 또한, 천장부 외면의 EDS 측정결과 다른 강판에서 검출되지 않은 Cl이 검출되었다. Cl은 축열조 내에 보관되는 지역난방수 및 강판에 존재하기 힘든 성분으로 외면에 설치된 보온재와 같이 외부환경에 의해 검출된 것으로 판단된다. 비슷한 환경하에 있는 다른 강판들과 달리 천장부 가장자리에서만 심각한 부식이 나타난 원인은 보온재인 폴리우레탄폼의 성능 저하로 인한 단열재하 부식(corrosion under insulation)에 의한 것으로 판단되며, 이 부식은 수분을 함유한 단열재와 금속이 접촉한 상태로 있을 때 발생한다[19]. 단열재에 수분이 침입하는 경로는 외각재 손상을 통해 우수가 침입할 수 있으며, 방용운 등[20]은 축열조에 설치된 빗물받이의 부식으로 인해 우수가 외각재 안으로 유입되어 천장부의 부식을 가중한다고 보고하였다. 또한, 내면에서 발생한 국부적인 부식으로 인해 강판이 관통되어 수증기가 단열재로 유입되었을 가능성도 존재한다. 결과적으로 보온재로 유입된 수분이 폴리우레탄폼과 반응하여 Cl과 같은 부식성 이온들을 용출시켜 외면의 부식을 가속하였다고 생각된다.

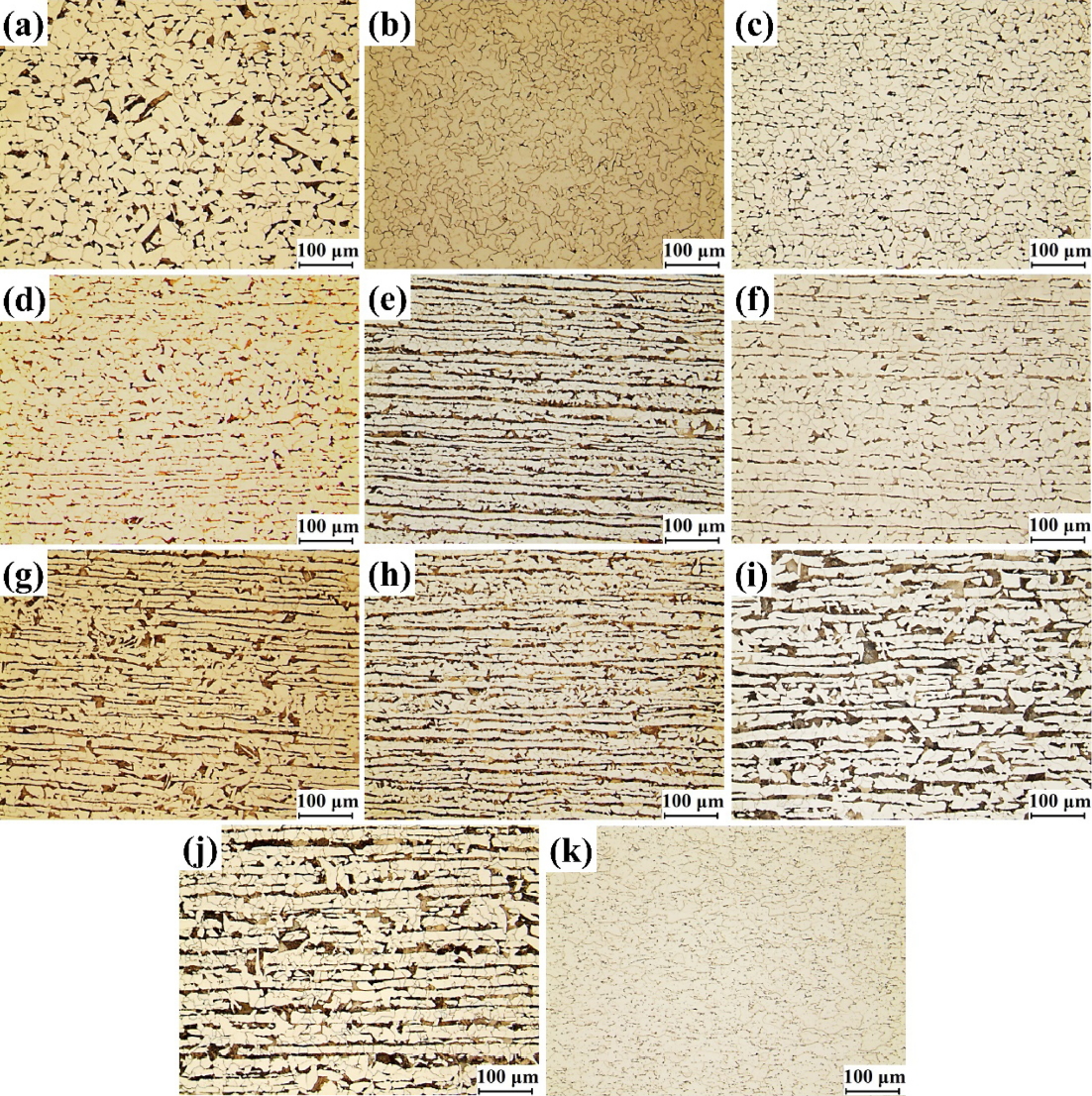

3.4. 미세조직 분석위치별 샘플의 열화 정도를 확인하기 위해 천장부, 측면부 상단, 바닥부에 사용되는 A285 Gr. C 강종 시편들과 측면부 하단에 사용되는 A516 Gr. 70 강종 시편들의 단면 미세조직을 200배율의 광학 현미경으로 촬영하여 그림 4에 정리하였다. 신품 A285 Gr. C(그림 4a)는 전형적인 페라이트-펄라이트 조직이며, 낮은 분율의 펄라이트 조직이 약한 띠 구조를 가진다. 천장부 가장자리(그림 4b)는 신품과 비교하여 펄라이트 띠 구조가 관찰되지 않았으며, 구상화된 펄라이트가 탈탄되어 점의 형태로 남아있는 매우 열화된 미세조직이 관찰되었다. 천장부 중앙(그림 4c)의 경우 천장부 가장자리보다 뚜렷한 띠 구조의 펄라이트가 관찰되나, 신품과 비교하여 낮은 펄라이트 분율을 갖는 열화가 진행된 미세조직이 관찰되었다. 측면부 13단(그림 4d)은 낮은 펄라이트 분율과 약한 띠 구조를 보이며, 천장부 중앙부와 유사한 미세조직이 관찰되었고, 바닥부 가장자리 (그림 4e)의 경우 매우 높은 분율의 펄라이트와 뚜렷한 띠 구조가 관찰되며, 상대적으로 작은 크기의 결정립을 가지고 있었다. 바닥부 중앙 미세조직(그림 4f)은 바닥부 가장자리와 비교하여 결정립이 크고, 낮은 펄라이트 분율과 덜 명확한 띠 구조가 관찰되었다.

A516 Gr. 70 신품의 미세조직(그림 4g)은 A285 Gr. C와 유사한 전형적인 페라이트-펄라이트 조직을 보이며, A285 Gr. C 신품에 비해 작은 크기의 결정립과 높은 분율의 펄라이트, 강한 띠 구조를 보여주었다. 측면부 12단(그림 4h), 8단(그림 4i), 4단(그림 4j)의 미세조직은 A516 Gr. 70 신품과 유사한 높은 분율의 펄라이트와 강한 띠 구조가 관찰되었으며, 결정립 크기는 하단으로 갈수록 커지는 경향을 나타냈다. 내부노즐(그림 4k)의 경우 A285 Gr. C와 A516 Gr. 70이 가지는 강종의 특징인 띠 구조와 펄라이트가 관찰되지 않았다.

미세조직 관찰 결과, A516 Gr. 70의 미세조직이 A285 Gr. C와 비교하여 작은 크기의 결정립과 높은 분율의 펄라이트를 가지는 것을 볼 수 있는데, 이로 인해 더 우수한 기계적 물성을 가질 것으로 예상할 수 있다. 천장부의 미세조직은 A285 Gr. C 신품과 비교하여 가장자리와 중앙 모두 낮은 펄라이트 분율을 나타냈으며, 가장자리의 펄라이트 분율이 제일 낮았다. 이는 탈탄에 의한 현상이며, 낮은 탄소 함량은 재료의 기계적 강도를 낮추는 요인이 된다[21]. 측면부의 경우 하단으로 갈수록 결정립 크기가 커지는 경향이 나타났다. 이는 하단으로 갈수록 판의 설계 두께가 두꺼워짐에 따른 강판의 미세조직적 차이에 기인한 것으로 판단되며, 바닥부와 측면부 샘플의 미세조직은 신품의 미세조직과 비교하여 큰 차이가 없어 대체로 건전한 것으로 판단된다. 내부노즐 미세조직의 경우 사용된 강종을 알 수 없으나 다른 영역에 사용된 A285 Gr. C 또는 A516 Gr. 70 강판이 사용되었다고 가정한다면, 신품에서 발견된 페라이트-펄라이트 띠 구조가 관찰되어야 한다. 하지만 내부노즐은 펄라이트 흔적만 남아있었으며, 상대적으로 강도가 강하다고 평가받는 펄라이트 조직의 부재와 탈탄 등에 의해 모재의 탄소 농도가 매우 낮은 것으로 보여, 기계적 물성이 매우 저하되었을 것으로 생각된다 [21]. 이는 내부노즐의 위치 특성상 수증기와 고온수에 번갈아 지속해서 노출되었기 때문으로 생각된다.

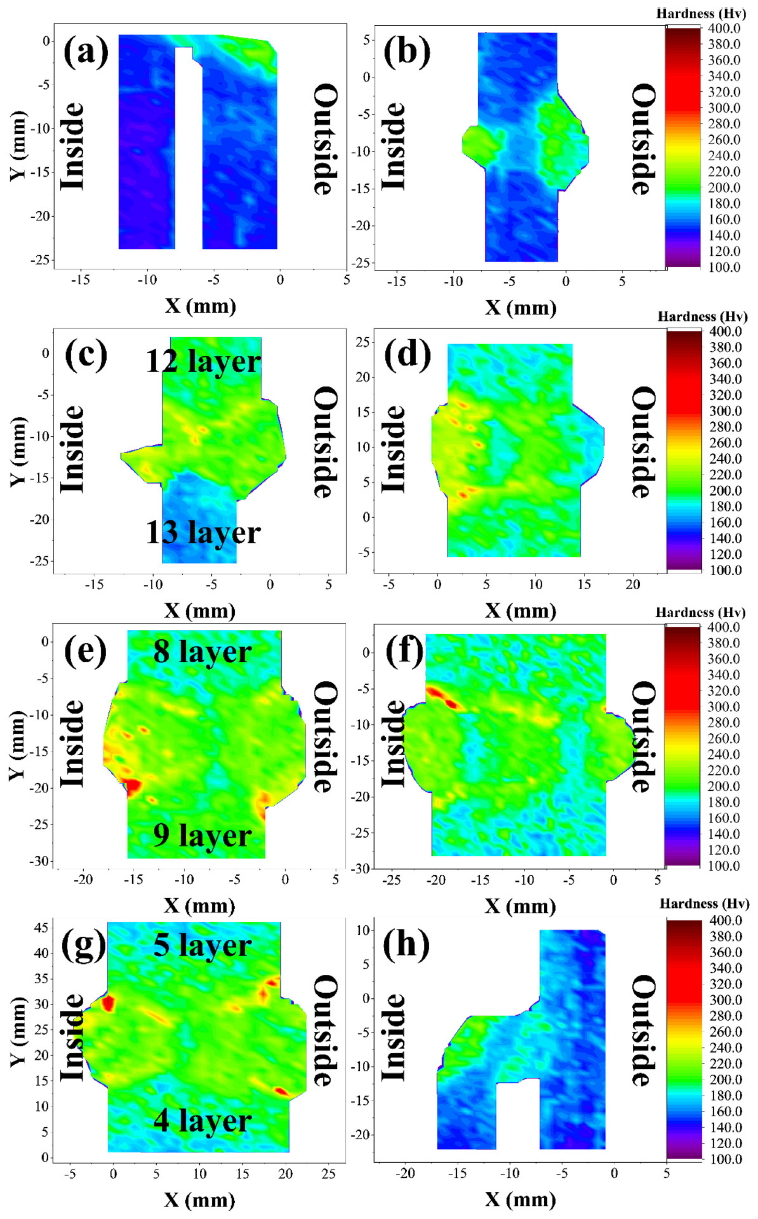

3.5. 기계적 물성 평가A285 Gr. C와 A516 Gr. 70 강종의 축열조에서 채취한 샘플 및 신품의 응력-변형률 그래프를 그림 5에 나타내었으며, 각 기계적 물성값을 표 5에 강종별로 정리하였다. 인장시험 결과, 모든 시편에서 저탄소강에서 주로 나타나는 루더스밴드 형태가 관찰되었다 [22]. A285 Gr. C 강종 신품의 연신율은 36.8%, 인장강도는 386 MPa이며, 측면부 13단의 경우 35.9%, 402 MPa로 매우 비슷한 결과를 보였다. 경도의 경우 인장강도 및 연신율과 비슷하게 측정 샘플과 신품의 물성은 비슷하였으나, 천장부 가장자리의 경우 신품과 비교하여 경도가 약 40 Hv 정도 감소하였다. A516 Gr. 70 강종 신품의 연신율은 39.6%, 인장강도는 520 MPa이며, 측면부 4, 5, 8, 9, 12단의 연신율은 약 40%, 인장강도는 약 526 MPa로 A285 Gr. C 강종과 같이 샘플과 신품의 물성은 유사하게 나타났다. 경도의 경우 신품과 측면부 샘플 모두 약 170 Hv로 비슷한 값을 보였다.

A516 Gr. 70 강종들의 경도와 강도가 A285 Gr. C 강종과 비교하여 높은 물성을 나타냈으며, 이는 A516 Gr. 70의 미세조직이 A285 Gr. C와 비교하여 더 미세한 결정립과 높은 펄라이트 분율로 인한 것으로 사료된다. 측면부 샘플의 기계적 물성은 ASTM에서 보장하는 A285 Gr. C의 최소 인장강도 380 MPa, 최소 연신율 27%, A516 Gr. 70의 최소 인장강도 485 MPa, 최소 연신율 21%와 비교하였을 때, 모두 큰 값을 보여주었기에 측면부는 열화로 인한 기계적 물성 저하는 없는 것으로 판단된다. 하지만 천장부 가장자리의 경우 측정된 경도값이 신품과 비교하여 약 27% 정도 감소하였으며, 이는 미세조직의 열화로 인해 기계적 물성이 저하된 것이다. 이 외에 천장부 중앙, 측면부, 바닥부의 영역에서는 인장특성 및 경도의 저하가 나타나지 않았기에 소재의 건전성에는 이상이 없다고 판단된다. 마찬가지로 용접부에 대한 경도 Mapping 측정을 하였으나, 특별하게 경도의 저하가 발생한 곳은 없었다 (그림 6).

3.6. 건전성 평가축열조 위치별 건전성 평가결과를 표 6에 정리하였다. 내부노즐의 경우, 탈탄으로 인해 탄소의 함량이 매우 낮은 미세조직이 관찰된 것으로부터 심각한 기계적 강도의 저하가 발생된 것으로 판단된다. 천장부에서 검출된 산화물은 마그네타이트와 철인산염산화물이며, 가장자리와 중앙 모두 신품대비 열화된 미세조직이 관찰되었다. 이로 인해 같은 강종의 신품과 비교하여 천장부 가장자리의 경도가 현저히 낮게 측정된 것으로 판단된다. 가장자리의 두께는 설계 두께와 비교하여 약 49%의 감육이 발생하였으며, 해당 수치는 유실된 영역의 두께가 고려되지 않은 값이기에 실제보다 과소 평가된 결과이다. 천장부 가장자리에서 발생한 파손은 외면의 부식 정도가 더 심각한 것으로부터 외부 환경에 의한 파손과 내면에서 관찰된 국부적인 공식 및 팽윤으로부터 내부환경에 의한 파손 두 가지 가능성이 고려된다. 파손을 가속시킨 부식은 분석 결과들을 종합해 볼 때, 단열재하 부식으로 생각된다. 천장부 외면의 환경은 단열재하 부식이 발생하기 위한 온도, 수분, Cl이 함유된 보온재까지 갖춰져 있어 부식의 주원인으로 판단되며, 천장부 가장자리에서만 검출된 Cl 원소가 이를 뒷받침한다. 측면부 상부 외면에서는 하부에서 발견되지 않은 그라파이트가 검출되었다. 검출된 그라파이트는 고온수에 의해 탄화된 폴리우레탄 때문이다. 측면부 하부 12단 내면에서 레피도크로사이트가 검출되었다. 비슷한 환경에서 부식 생성물이 다르게 생성되는 이유는 강종에 의한 차이로 추측된다. 측면부는 신품과 비교하여 채취된 샘플의 미세조직, 기계적 물성의 차이가 미미하며, 감육허용치 또한 만족하여 건전성에 이상이 없는 것으로 판단된다. 바닥부에 형성된 산화물은 헤마타이트와 마그네타이트가 검출되었으며, 내면과 비교하여 외면의 산화막이 더 조대하게 형성된 결과로 부터 부식은 축열조에 저장된 지역난방 수에 의한 영향보다 외부환경에 의한 영향에 더 민감하다는 것을 알 수 있다. 바닥부 미세조직 및 경도를 신품과 비교한 결과 큰 차이가 없으며, 두께 또한 감육허용치를 만족하여 건전성에 이상이 없다고 판단된다.

3.7. 파손 방지대책축열조 천장부의 파손은 축열조 성능 저하 및 운영 안정성에 큰 영향을 미치며, 예방을 위한 대책 수립은 필수적으로 요구된다. 본 연구에서 제안하는 대책은 다음과 같다. 첫째, 외각재 손상에 의한 우수침입을 방지하기 위해 천장부 구조재에 대한 정기적인 점검이 필요하다고 판단된다. 둘째, 보온재에 함유된 염화물이 우수 등을 흡수하였을 때 강판 외부 쪽에 치명적인 부식성 원소를 방출시키므로 염화물을 줄인 보온재를 사용해야 한다. 셋째, 내부환경에 의한 부식과 단열재하 부식으로부터 강판을 효과적으로 보호할 수 있는 열 스프레이 알루미늄(thermal spray aluminum, TSA)과 같은 도장재 사용을 고려해볼 수 있다.

4. 결 론본 연구는 지역난방 시스템의 지난 30년간 운영되었던 축열조의 부식에 대한 건전성을 평가하기 위하여 축열조의 위치별로 샘플을 채취하여 외관검사, 두께 감육 경향, 부식 생성물 분석, 미세조직 및 기계적 물성 평가를 수행하였으며, 열화도 확인을 위해 신품과 비교 분석하였다. 측면부와 바닥부는 ASTM에서 보장하는 최소 인장강도 및 연신율과 비슷한 값을 보였으며, 미세조직상으로도 신품과 차이가 거의 없게 나타나 건전성에 이상이 없다고 판단된다. 이와 달리 천장부 외면에서 심각한 부식이 발생하였으며, 발생한 부식은 외각재 손상으로부터 유입된 우수 또는 내부손상으로부터 유출된 수증기가 단열재로 사용된 폴리우레탄폼과 반응하여 파손을 가속시킨 것으로 판단된다. 단열재하 부식을 방지하기 위해서는 수분침투를 방지하는 것이 가장 중요하며, 천장부에 설치되는 단열재를 보호하기 위해 정기적인 외각재 및 구조점검이 필요하다. 또한 폴리우레탄폼에 포함된 Cl은 부식을 가속시킬수 있는 요인이기에 염화물의 함량을 줄인 단열재를 사용하는 것이 권장되며, 천장부에는 TSA와 같은 내열방청코팅을 내면과 외면에 적용한다면 강판의 수명을 증가시킬 수 있다.

Fig. 2.The samples cut from the various locations of thermal storage tank: (a) roof edge plate, (b) roof center plate, (c) shell plate 13, (d) shell plate 12-13, (e) shell plate 8-9, (f) shell plate 4-5, (g) bottom edge plate, and (h) bottom center plate. The enlarged photos are indicated as a red square.

Fig. 3.X-ray diffraction patterns measured from (a) roof edge plate (outside), (b) shell plate 13 (inside), (c) shell plate 13 (outside), (d) shell plate 8 (inside), (e) shell plate 4 (inside), and (f) bottom center plate (outside).

Fig. 4.Microstructures of (a) A285 Gr. C (new), (b) roof plate edge, (c) roof center plate, (d) shell plate 13, (e) bottom edge plate, (f) bottom center plate, (g) A516 Gr.70 (new), (h) shell plate 12, (i) shell plate 8, (j) shell plate 4, and (k) internal nozzle.

Fig. 5.Stress-strain curves of A285 Gr. C (black), shell plate 13 (red), A516 Gr. 70 (blue), shell plate 12 (green), shell plate 9 (purple), shell plate 8 (brown), shell plate 5 (orange) and shell plate 4 (grey).

Fig. 6.Hardness contour of (a) Roof center plate, (b) shell plate 13-13, (c) shell plate 13-12, (d) shell plate 9-9, (e) shell plate 9-8, (f) shell plate 5-5, (g) shell plate 5-4, (h) bottom center plate.

Table 1.Chemical composition of A285 Gr. C and A516 Gr. 70 steel plate.

Table 2.Thickness measurements by ultrasonic and micrometer in the various positions of the thermal storage tank (unit: mm). Table 3.The thickness of the oxide scale formed on the outer and inner surface of the plates (unit: μm). Table 4.EDS measurements on the outer surface and inner surface in the different positions (unit: at%). Table 5.Mechanical properties at the various locations. Table 6.Summary.

REFERENCES4. Korea District Heating Corporation, In: Thermal Storage Tank White Paper; Korea District Heating Corporation, Korea p. 7 (2007).

5. F. Daneshvar-Fatah, A. Mostafaei, R. Hosseinzadeh-Taghani, and F. Nasirpouri, Eng. Fail. Anal. 28, 69 (2013).

14. Y. Kim, H. Chae, M. Hong, M. J. Song, J. Cho, W. C. Kim, T. B. Ha, and S. Y. Lee, Corros. Sci. Technol. 18, 55 (2019).

15. M. Hong, J. Cho, M. J. Song, W. C. Kim, T. B. Ha, and S. Y. Lee, Corros. Sci. Technol. 17, 287 (2018).

16. M. Hong, H. Chae, W. C. Kim, J. G. Kim, H. Kim, and S. Y. Lee, Met. Mater. Int. 25, 1191 (2019).

17. H. Chae, H. Wang, M. Hong, W. C. Kim, J. G. Kim, H. Kim, and S. Y. Lee, Met. Mater. Int. 26, 989 (2020).

18. M. Hong, H. Chae, Y. Kim, M. J. Song, J. Cho, W. C. Kim, T. B. Ha, and S. Y. Lee, Korean J. Mater. Res. 29, 11 (2019).

19. R. Javaherdashti, J. Mater. Sci. Surf. Eng. 1, 36 (2014).

20. Y. Bang and H. Yoo, Plant J. 10, 35 (2014).

21. S. E. Hughes and C. Matthews, A Quick Guide to Welding and Weld Inspection, 1st ed. pp. 36–48, Woodhead Publishing, UK (2009).

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||