1. ņä£ ļĪĀ

ĻĄ¼ņĪ░ņÜ® ņ▓ĀĻ░Ģ ņåīņ×¼ņØś Ļ░£ļ░£ņŚÉņä£ ņżæņÜöĒĢ£ Ļ░ĢĒÖöņāüņØĖ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ņĪ░ņ¦üņØĆ ĒāäņåīĻ░ĢņØä ņśżņŖżĒģīļéśņØ┤ĒŖĖ ņśüņŚŁĻ╣īņ¦Ć Ļ░ĆņŚ┤ĒĢśĻ│Ā ĻĖēņåŹ ļāēĻ░üņ▓śļ”¼ņŚÉ ņØśĒĢ┤ņä£ ņ¢╗ņ¢┤ņ¦äļŗż. ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖļŖö ļ╣Śņé┤ļ¼┤ļŖ¼ ļ¬©ņ¢æņØś ņ╣©ņāü ņĪ░ņ¦üņ£╝ļĪ£ ĻĄ¼ņä▒ļÉśņ¢┤ ņ׳ņ£╝ļ®░ ņØ┤ļź╝ ļלņŖż(lath)ļØ╝Ļ│Ā ļČĆļźĖļŗż. ņ╣©ņāüņØś ļלņŖżĻĄ¼ņĪ░ļŖö ĻĘĖ ĒŖ╣ņ¦ĢņØä ņĀĢņØśĒĢśĻĖ░ ļ¦żņÜ░ ņ¢┤ļĀżņÜ░ļ®░ ņĪ░ņ¦ü Ļ┤Ćņ░░ņāü ĻĖĖņØ┤ņÖĆ ĒÅŁņØ┤ ĻĄ¼ļČäļÉśļŖö ņĀĢļÅäņØ┤ļŗż. ĒĢ£ĒÄĖ ņØ┤ļ¤¼ĒĢ£ ļלņŖżĻ░Ć ļ░░ņŚ┤ļÉ£ ļ░®Ē¢źņØĆ ĻĖēļāē ņØ┤ņĀä ņ×¼ Ļ░ĆņŚ┤ ļŗ©Ļ│äņŚÉņä£ ņāØņä▒ļÉ£ ņśżņŖżĒģīļéśņØ┤ĒŖĖ Ļ▓░ņĀĢļ”ĮņØś Ēü¼ĻĖ░ņÖĆ ļ░®Ē¢źņŚÉ ļö░ļØ╝ Ļ▓░ņĀĢļÉśļŖöļŹ░, ņØ┤ļ¤¼ĒĢ£ ņśżņŖżĒģīļéśņØ┤ĒŖĖ Ļ▓░ņĀĢļ”ĮņŚÉ Ļ┤ĆĒĢ£ ņĀĢļ│┤ļŖö ĻĖēļāē ņØ┤ĒøäņŚÉ ņāØņä▒ļÉ£ ļלņŖżņØś Ļ┤Ćņ░░ ļ¦īņ£╝ļĪ£ļŖö ņĀĢĒÖĢĒĢśĻ▓ī ņĢīĻĖ░ ņ¢┤ļĀĄļŗż. ļö░ļØ╝ņä£ ĒÖöĒĢÖņä▒ļČäņØ┤ ļÅÖņØ╝ĒĢ£ Ļ▓ĮņÜ░ļØ╝ļÅä ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ņĪ░ņ¦üņØś ĻĖ░Ļ│äņĀüņä▒ņ¦łņØĆ ņ×¼Ļ░ĆņŚ┤Ļ│╝ ĻĖēļāē ņŚ┤ņ▓śļ”¼ņØś Ļ│ĄņĀĢ ļ│ĆņłśņŚÉ ļö░ļØ╝ņä£ Ēü¼Ļ▓ī ļŗżļź┤ņ¦Ćļ¦ī ņØ┤ņŚÉ ļö░ļźĖ ņĪ░ņ¦üĒĢÖņĀü ņ░©ņØ┤ņĀÉņØä ļ░ØĒśĆ ļé┤ļŖö Ļ▓āņØĆ ļ¦żņÜ░ ņ¢┤ļĀĄļŗż [1-5].

ļåÆņØĆ Ļ░ĢļÅäļź╝ Ļ░Ćņ¦ĆļŖö ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ņĪ░ņ¦üņØś ĒŖ╣ņä▒ņāü ņÖĖļĀźņŚÉ ņØśĒĢ£ Ļ░ĆĻ│Ą ļ░Å ļ│ĆĒśĢ ņĪ░Ļ▒┤ņŚÉņä£ Ēīīļŗ©ņØ┤ ļ░£ņāØĒĢśĻĖ░ ņē¼ņÜ┤ļŹ░ ņØ┤ Ēīīļŗ© Ļ▓ĮĒ¢źņØĆ ļלņŖżņØś ņĪ░ņ¦ü ņ░©ņØ┤ļĪ£ļŖö ĒīÉļŗ©ĒĢśĻĖ░ ņ¢┤ļĀĄĻ│Ā, ĻĖēļāē ņØ┤ņĀäņØś ņśżņŖżĒģīļéśņØ┤ĒŖĖ ņĪ░ņ¦ü ņāüĒā£ņŚÉ ļö░ļØ╝ Ļ▓░ņĀĢļÉśļ®░ ņśżņŖżĒģīļéśņØ┤ĒŖĖņØś Ļ▓░ņĀĢļ”ĮĻ│äļź╝ ļö░ļØ╝ Ēīīļŗ©ņØ┤ ņĀäĒīīļÉśļŖö ņ¢æņāüņØ┤ ņ×ÉņŻ╝ Ļ┤Ćņ░░ļÉ£ļŗż. ĒŖ╣Ē׳ ņØ┤ļ¤¼ĒĢ£ Ēīīļŗ© Ļ▓ĮĒ¢źņØĆ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ņĪ░ņ¦üņØ┤ ņāØņä▒ļÉ£ Ēøä ņĘ©ņä▒ņØä ņÖäĒÖö ņŗ£ĒéżĻĖ░ ņ£äĒĢśņŚ¼ ņŗżņŗ£ļÉśļŖö Ēģ£ĒŹ╝ņ¢┤ļŗÉļ¦ü(temper annealing) ņ▓śļ”¼ ņŗ£ ĒŖ╣ņĀĢĒĢ£ ņś©ļÅäĻĄ¼Ļ░äņŚÉņä£ Ļ┤Ćņ░░ļÉśļ®░ ņØ┤ ĒśäņāüņØä Ēģ£ĒŹ╝ņĘ©ņä▒ (temper embrittlement) ņØ┤ļØ╝Ļ│Ā ĒĢśļŖöļŹ░, ĻĘĖ ņżæņÜöĒĢ£ ņøÉņØĖņØĆ ņśżņŖżĒģīļéśņØ┤ĒŖĖ Ļ▓░ņĀĢļ”ĮņŚÉņä£ņØś Ļ│ĀņÜ®ņøÉņåī ĒÄĖņäØĒśäņāüņ£╝ļĪ£ ļ░ØĒśĆņĪīņ£╝ļ®░ Ēģ£ĒŹ╝ļ¦üļÉ£ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ņĪ░ņ¦ü ļé┤ņŚÉņä£ C, MnĻ│╝ Ļ░ÖņØĆ Ļ│ĀņÜ®ņøÉņåīļōżņØ┤ Ļ▓░ņĀĢļ”ĮĻ│äļź╝ ļö░ļØ╝ ļČäĒżĒĢśļŖö ĒśäņāüņØ┤ Ļ┤Ćņ░░ļÉ£ ļ░ö ņ׳ļŗż [6,7]. ļö░ļØ╝ņä£ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ņĪ░ņ¦üņØś ĻĖ░Ļ│äņĀü ļ¼╝ņä▒ņØĆ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ļ│ĆĒā£ ņØ┤ņĀä Ļ│Āņś©ņŚÉņä£ ņĪ┤ņ×¼ĒĢśļŖö ņśżņŖżĒģīļéśņØ┤ĒŖĖ ņĪ░ņ¦üņŚÉ ņśüĒ¢źņØä ļ░øņ£╝ļ®░ ĒŖ╣ļ│äĒ׳ ņØ┤ļ¤¼ĒĢ£ Ļ▓ĮņÜ░ņØś ņśżņŖżĒģīļéśņØ┤ĒŖĖļź╝ ĻĄ¼ņśżņŖżĒģīļéśņØ┤ĒŖĖļØ╝Ļ│Ā ļČĆļźĖļŗż. ļö░ļØ╝ņä£ ĻĄ¼ņśżņŖżĒģīļéśņØ┤ĒŖĖņØś Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░ņÖĆ ļ░®Ē¢źņä▒(texture)ļź╝ ĒīīņĢģĒĢśļŖö Ļ▓āņØĆ ļ¦żņÜ░ ņżæņÜöĒĢśļŗż.

ĒĢśņ¦Ćļ¦ī ĻĄ¼ņśżņŖżĒģīļéśņØ┤ĒŖĖņØś Ļ▓░ņĀĢļ”ĮĻ│äļź╝ ņ¦üņĀæņĀüņ£╝ļĪ£ Ļ┤Ćņ░░ĒĢśļŖö Ļ▓āņØĆ Ļ▓░ņĮö ņē¼ņÜ┤ ņØ╝ņØ┤ ņĢäļŗłļŗż. Ēśäļ»ĖĻ▓Įņ£╝ļĪ£ Ļ┤Ćņ░░ĒĢśĻĖ░ ņ£äĒĢ┤ņä£ļŖö ņŗ£ĒÄĖņØä Ļ│Āņś©ņ£╝ļĪ£ ņ£Āņ¦ĆĒĢśĻ▒░ļéś ņŚ░ņåŹņĀüņ£╝ļĪ£ ņŖ╣ņś©ĒĢśļ®┤ņä£ ņĪ░ņ¦üņØä Ļ┤Ćņ░░ĒĢ┤ņĢ╝ ĒĢśļŖöļŹ░ ņØ┤Ļ▓āņØĆ ņĀäņ×ÉĒśäļ»ĖĻ▓ĮĻ│╝ Ļ┤æĒĢÖĒśäļ»ĖĻ▓ĮņØś ņ¢┤ļ¢ż Ļ▓ĮņÜ░ļØ╝ļÅä ĻĘĖ ņĀüņÜ®ņØ┤ ļ¦żņÜ░ ņĀ£ĒĢ£ņĀüņØ╝ ņłś ļ░¢ņŚÉ ņŚåļŗż [8]. ņāüņś©ņŚÉņä£ Ļ┤Ćņ░░ĒĢĀ ņłś ņ׳ļŖö ļ░®ļ▓Ģ ņżæņŚÉņä£ļŖö ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ņĪ░ņ¦üņŚÉ ĒŖ╣ļ│äĒĢ£ ņŚÉņ╣Łļ░®ļ▓ĢņØä ņĀüņÜ®ĒĢśņŚ¼ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ļלņŖżĻ░Ć ņĢäļŗī ĻĄ¼ņśżņŖżĒģīļéśņØ┤ĒŖĖ Ļ▓░ņĀĢļ”ĮĻ│ä(prior austenite grain boundary, PAGB)ļōżņØ┤ ļō£ļ¤¼ļéśĻ▓ī ĒĢśļŖö ļ░®ļ▓ĢĻ│╝ EBSD (electron back scattered diffraction) ņןņ╣śĻ░Ć Ēāæņ×¼ļÉ£ ņĀäņ×ÉĒśäļ»ĖĻ▓Į Ļ┤Ćņ░░ ņĪ░ņ¦üņ£╝ļĪ£ļČĆĒä░ ņ¢╗ņ¢┤ņ¦ä OIM (orientation image mapping) ļŹ░ņØ┤Ēä░ļź╝ ĻĖ░ļ░śņ£╝ļĪ£ FCC-BCC ņāüļ│ĆĒÖöņØś Ļ▓░ņĀĢĒĢÖņĀü ņŚ░Ļ┤Ćņä▒ņØä ņČöļĪĀĒĢśņŚ¼ PAGBļź╝ ņ×¼ĻĄ¼ņä▒ĒĢśļŖö ļ░®ļ▓ĢņØ┤ ņ׳ļŗż. ņŚÉņ╣Łļ▓ĢņŚÉ ņØśĒĢ┤ ņāØņä▒ļÉ£ PAGB Ļ▓ĮņÜ░ņŚÉļŖö ņŚÉņ╣ŁņĢĪņØś ņĪ░ņä▒Ļ│╝ ņŗ£Ļ░ä ļ░Å ņś©ļÅäņŚÉ ļö░ļØ╝ ļ»ĖņäĖņĪ░ņ¦üņØś ļ│ĆĒÖöĻ░Ć ļ¦żņÜ░ ļ»╝Ļ░ÉĒĢśĻ▓ī ļ░śņØæĒĢśņŚ¼ ņĀĢĒÖĢĒĢ£ Ļ▓░ņĀĢļ”ĮĻ│äņØś Ļ┤Ćņ░░ņØ┤ ņ¢┤ļĀżņÜĖ ļ┐É ļ¦īņĢäļŗłļØ╝ ļ│ĖļלņØś ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ņĪ░ņ¦üņØś ĒŖ╣ņ¦ĢņØä ļÅÖņŗ£ņŚÉ Ļ┤Ćņ░░ĒĢśĻĖ░Ļ░Ć ņ¢┤ļĀĄļŗż. ļśÉĒĢ£ Ļ┤Ćņ░░ņ×ÉņŚÉ ļö░ļØ╝ņä£ Ļ▓░ņĀĢļ”ĮĻ│äņØś ĒĢ┤ņäØņØ┤ ļŗżļź┤Ļ▓ī ļéśĒāĆļéĀ ņłśĻ░Ć ņ׳ņ£╝ļ»ĆļĪ£ ņĀĢĒÖĢĒĢ£ ļČäņäØņØä ņ£äĒĢ┤ņä£ļŖö ņłÖļŗ¼ļÉ£ ņĀäļ¼ĖĻ░ĆņØś Ļ▓ĮĒŚśĻ│╝ ļ¦ÄņØĆ ņŗ£Ļ░äņØ┤ ĒĢäņÜöĒĢśļŗż [9,10].

EBSDļź╝ ĒÖ£ņÜ®ĒĢśņŚ¼ ļČäņäØĒĢśļŖö ļ░®ļ▓ĢņØĆ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖļĪ£ļČĆĒä░ ņ¢╗ņ¢┤ņ¦ä Ļ▓░ņĀĢĒĢÖņĀü ņĀĢļ│┤ļź╝ ļ░öĒāĢņ£╝ļĪ£ ņāüļ│ĆĒÖö ņØ┤ņĀäņØś Ļ▓░ņĀĢļ░®Ē¢źņØä ĒöĮņģĆ(pixel)ļ│äļĪ£ ņČöļĪĀĒĢśļŖö Ļ▓āņØĖļŹ░ ņŚÉņ╣Łļ░®ļ▓ĢņŚÉ ļ╣äĒĢ┤ņä£ ņāüļīĆņĀüņ£╝ļĪ£ ņĀĢĒÖĢĒĢ£ PAGBņØś ņ×¼ĻĄ¼ņä▒ņØ┤ Ļ░ĆļŖźĒĢśĻ│Ā ĒŖ╣Ē׳ Ļ▓░ņĀĢļ░®ņ£ä(crystallographic orientation)ņØś ņĀĢļ│┤Ļ░Ć ņ¢╗ņ¢┤ņ¦ĆļŖö ņןņĀÉņØ┤ ņ׳ļŗż. ĻĘĖļ¤¼ļéś ņØ┤ ļ░®ļ▓ĢņØĆ Ēśäņ×¼Ļ╣īņ¦ĆļŖö ņāüļ│ĆĒÖöņØś Ļ▓░ņĀĢĒĢÖņĀü Ļ┤ĆĻ│äņŚÉ ļīĆĒĢ£ ĻĘ╝ļ│ĖņĀüņØĖ Ļ░ĆņäżņØä ņĀäņĀ£ļĪ£ ĒĢśĻ│Ā ņ׳Ļ│Ā ļŹ░ņØ┤Ēä░ ņłśņ¦æĻ│╝ ņ▓śļ”¼ņŚÉ ļ¦ÄņØĆ ņŗ£Ļ░äņØ┤ ņåīņÜöļÉ£ļŗżļŖö ļŗ©ņĀÉņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳ļŗż [1,11-19].

ņĄ£ĻĘ╝ ļöźļ¤¼ļŗØ(deep learning)ņØä ĒÖ£ņÜ®ĒĢ£ ņØ┤ļ»Ėņ¦Ć ņØĖņŗØ ĻĖ░ņłĀņØś ĒÜ©ņ£©ņä▒ņØ┤ Ēü░ ĒÖöņĀ£Ļ░Ć ļÉśĻ│Ā ņ׳ņ£╝ļ®░ ņØ┤ļ¤¼ĒĢ£ ņØ┤ļ»Ėņ¦Ć ņØĖņŗØ ĻĖ░ņłĀņØä ņ▓ĀĻ░ĢņØś ļ»ĖņäĖņĪ░ņ¦ü ļČäņäØņŚÉ ņĀæļ¬®ņŗ£ĒéżļŖö ņŚ░ĻĄ¼ļōżņØ┤ ĻŠĖņżĆĒ׳ ņ¦äĒ¢ēļÉśĻ│Ā ņ׳ļŗż. ļöźļ¤¼ļŗØ ļ░®ņŗØņØä ĒåĄĒĢ£ ņØ┤ļ»Ėņ¦Ć ņ▓śļ”¼ ĻĖ░ļ▓ĢņØĆ ņŚ¼ļ¤¼ ņóģļźśĻ░Ć ņ׳ņ£╝ļ®░, Ēü¼Ļ▓ī ļČäļźś(classification)ņÖĆ ļČäĒĢĀ(sematic segmentation)ļĪ£ ļéśļłī ņłś ņ׳ļŗż [20]. ĻĘĖļ”╝ 1ņØĆ ņ╗┤Ēō©Ēä░ ļ╣äņĀä(computer vision) ļČäņĢ╝ņØś ļČäļźśņÖĆ ļČäĒĢĀņØś ņśłņŗ£ļź╝ ļ│┤ņŚ¼ņżĆļŗż. ļČäļźśļŖö ņ×ģļĀź ņØ┤ļ»Ėņ¦ĆĻ░Ć ņŚ¼ļ¤¼ ļØ╝ļ▓© ņżæ ņ¢┤ļ¢ż ļØ╝ļ▓©ņŚÉ ĒĢ┤ļŗ╣ĒĢśļŖöņ¦Ćļź╝ ļ│┤ņŚ¼ņŻ╝ļŖö ĻĖ░ļ▓ĢņØ┤ļŗż. ļČäļźśļź╝ ņ£äĒĢ£ ņŗĀĻ▓Įļ¦ØņØĆ ļīĆĻ░£ convolutional Ļ│äņĖĄņØä ĒżĒĢ©ĒĢśļŖö ĻĄ¼ņĪ░ļź╝ Ļ░Ćņ¦Ćļ®░ ņØ┤ļ¤░ ņŗĀĻ▓Įļ¦ØņØä ļīĆĒæ£ņĀüņ£╝ļĪ£ convolutional neural networks (CNN)ņØ┤ļØ╝Ļ│Ā ļČĆļźĖļŗż [21,22]. ļČäĒĢĀņØĆ ņØ┤ļ»Ėņ¦Ć ļé┤ņŚÉ ļČäļźśĒĢśĻ│Āņ×É ĒĢśļŖö Ļ░Øņ▓┤Ļ░Ć ņŚ¼ļ¤¼Ļ░£ņØĖ Ļ▓ĮņÜ░ Ļ░üĻ░üņØś Ļ░Øņ▓┤ļź╝ ņØ┤ļ»Ėņ¦Ć ļé┤ ĒöĮņģĆ ļ│äļĪ£ ļö░ļĪ£ ĻĄ¼ļ│äĒĢśņŚ¼ Ēæ£ĻĖ░ĒĢśļŖö ĻĖ░ļ▓ĢņØ┤ļŗż [23,24].

ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖņŚÉ ĒŖ╣ņłśĒĢ£ ņŚÉņ╣ŁĻĖ░ņłĀņØä ņĀüņÜ®ĒĢśņŚ¼ PAGBļź╝ Ļ┤Ćņ░░ĒĢśļŖö ļ░®ļ▓ĢņŚÉ ņ׳ņ¢┤ņä£ ĻĖ░ņĪ┤ņØś ņŚ░ĻĄ¼ Ļ▓░Ļ│╝ņŚÉ ņØśĒĢśļ®┤ ņøÉļלņØś ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖņÖĆ ĻĄ¼ņśżņŖżĒģīļéśņØ┤ĒŖĖ Ļ▓░ņĀĢļ”ĮņØä Ļ▓╣ņ╣£ ņØ┤ļ»Ėņ¦Ćļź╝ ļČäņäØĒĢśļ®┤ PAGBņØś ĒØöņĀüņØ┤ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ļלņŖżņØś ļ░░ņŚ┤ņāüņŚÉ ņØ╝ļČĆ ļéśĒāĆļéśļŖö Ļ▓āņØä ļ░£Ļ▓¼ĒĢĀ ņłś ņ׳ļŗż. ņŚ¼ĻĖ░ņä£ ņĢī ņłś ņ׳ļŖö ņé¼ņŗżņØĆ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ņĪ░ņ¦ü ņāüņŚÉņä£ ļלņŖżļōżņØ┤ ļ░░ņŚ┤ļÉśļŖö Ēī©Ēä┤ ņé¼ņØ┤ļĪ£ ĻĄ¼ņśżņŖżĒģīļéśņØ┤ĒŖĖņØś Ļ▓░ņĀĢļ”ĮĻ│äĻ░Ć ļō£ļ¤¼ļéśĻ▓ī ļÉ£ļŗżļŖö Ļ▓āņØ┤ļŗż. ņØ┤Ļ▓āņØä ĻĖ░Ļ│äĒĢÖņŖĄņØś ņØ┤ļ»Ėņ¦Ć ļČäĒĢĀ ĻĖ░ļ▓ĢĻ│╝ ņŚ░Ļ▓░ ņ¦Ćņ¢┤ ņāØĻ░üĒĢśļ®┤ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ņĪ░ņ¦üņØä ņłśļ¦ÄņØĆ ļלņŖżļōżļĪ£ ĻĄ¼ņä▒ļÉ£ ĻĖ░ņ¦Ć ņĪ░ņ¦ü(matrix)Ļ│╝ PAGBļĪ£ ĻĄ¼ņä▒ļÉśļŖö ņØ┤ļ»Ėņ¦Ć ļČäĒĢĀ ĒĢÖņŖĄ ļ¼ĖņĀ£ļĪ£ ņ▓śļ”¼ĒĢĀ ņłś ņ׳ļŗż. ĻĖ░Ļ│äĒĢÖņŖĄņŚÉ ņØśĒĢ┤ņä£ ņØ┤ļ»Ėņ¦Ć ļé┤ņØś ļŗżņ¢æĒĢ£ ņÜöņåīļź╝ ņĀĢĒÖĢĒ׳ ņ░ŠņĢäļé┤ļŖö ļō▒ ņĄ£ĻĘ╝ ņŗĀĻ▓Įļ¦ØņØś ļ╣äņĢĮņĀüņØĖ ņä▒ļŖź Ē¢źņāü ņé¼ļĪĆļōżņØä Ļ│ĀļĀżĒĢśļ®┤ ĻĖ░Ļ│äĒĢÖņŖĄņŚÉ ņØśĒĢ┤ņä£ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ņĪ░ņ¦üĻ│╝ ņŚÉņ╣ŁņØä ĒåĄĒĢ┤ņä£ ļō£ļ¤¼ļé£ PAGBļź╝ ņŗĀĻ▓Įļ¦ØņŚÉ Ēł¼ņ×ģĒĢśņŚ¼ ĒĢÖņŖĄ ņŗ£Ēéżļ®┤ ņØ┤ĒøäņŚÉ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ņĪ░ņ¦üņŚÉņä£ ņ×ÉļÅÖņ£╝ļĪ£ ĻĄ¼ņśżņŖżĒģīļéśņØ┤ĒŖĖ Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░(prior austenite grain size, PAGS)ļź╝ ņČöņČ£ĒĢ┤ļé┤ļŖö ņŗĀĻ▓Įļ¦ØņØś ĻĄ¼ĒśäņØ┤ Ļ░ĆļŖźĒĢĀ ņłś ņ׳ņØä Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ļö░ļØ╝ņä£ ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖļĪ£ļČĆĒä░ PAGSļź╝ ņČöņČ£ĒĢśļŖö ņŗĀĻ▓Įļ¦ØņØä ĻĄ¼ņä▒ĒĢśņśĆņ£╝ļ®░ ņØ┤ļź╝ ĒĢÖņŖĄĒĢśĻĖ░ ņ£äĒĢ£ ļŹ░ņØ┤Ēä░ ņ¦æĒĢ®ņØä ņżĆļ╣äĒĢ£ Ēøä ņĄ£ņóģņĀüņ£╝ļĪ£ ĒĢÖņŖĄļÉ£ ņŗĀĻ▓Įļ¦ØņØś ņä▒ļŖźņØä ĒÅēĻ░ĆĒĢśņśĆļŗż.

2. ņŗżĒŚś ļ░®ļ▓Ģ

2.1 ņŗĀĻ▓Įļ¦ØņØś ĻĄ¼ņä▒

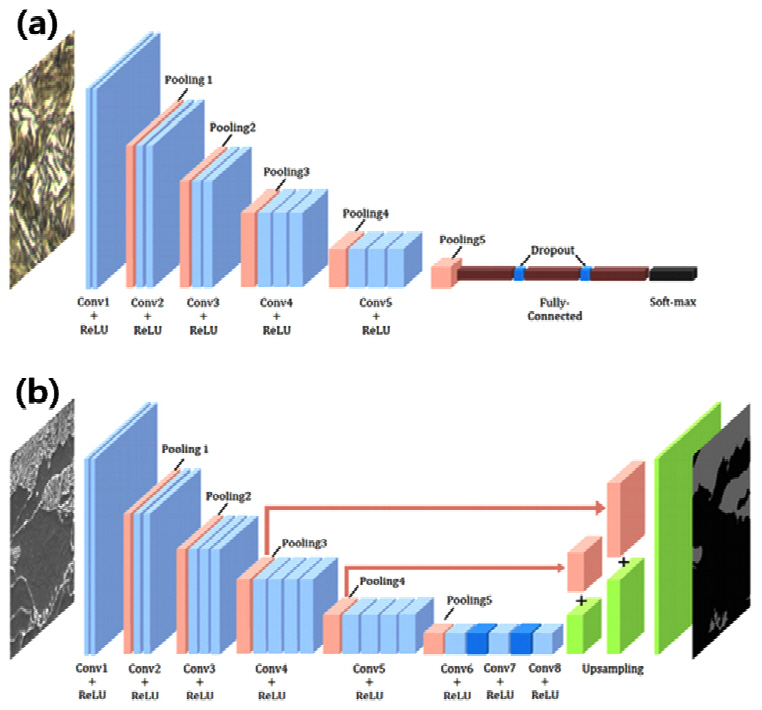

ņØ┤ļ»Ėņ¦Ć ĒĢ┤ņäØņØä ņ£äĒĢ£ ņŗĀĻ▓Įļ¦ØņØś ņóģļźśļŖö Ēü¼Ļ▓ī ļæÉĻ░Ćņ¦ĆļĪ£ ĻĄ¼ļČä ļÉśļŖöļŹ░, ņ▓½ļ▓łņ¦Ė, ļŗżņłśņØś ņØ┤ļ»Ėņ¦Ćļź╝ ļČäļźś(classification)ĒĢśļŖö ņÜ®ļÅäļĪ£ ņé¼ņÜ®ļÉśļŖö ņŗĀĻ▓Įļ¦ØĻ│╝ ļæÉļ▓łņ¦Ė, ĒĢ£Ļ░£ņØś ņØ┤ļ»Ėņ¦ĆņŚÉ ĒżĒĢ©ļÉśļŖö ļŗżņłśņØś Ļ░Øņ▓┤(object)ļź╝ Ļ░üĻ░ü ĻĄ¼ļČäĒĢśņŚ¼ ļČäĒĢĀ(semantic segmentation)ĒĢ┤ ļé┤ļŖö ĻĖ░ļŖźņØä Ļ░Ćņ¦ĆļŖö ņŗĀĻ▓Įļ¦ØņØ┤ļŗż. ļæÉĻ░Ćņ¦Ć ņŗĀĻ▓Įļ¦Ø ļ¬©ļæÉ ņØ┤ļ»Ėņ¦ĆņØś ĒöĮņģĆ ļŹ░ņØ┤Ēä░ļź╝ ĻĖ░ļ░śņ£╝ļĪ£ ņŗĀĻ▓Įļ¦Ø ĒĢÖņŖĄņØä ņ¦äĒ¢ēĒĢśļ®░ ĒĢÖņŖĄĒÜ©ņ£©ņØä ļåÆņØ┤ĻĖ░ ņ£äĒĢ┤ņä£ ņŚ¼ļ¤¼ ļŗ©Ļ│äņØś convolution ņŚ░ņé░ņØä ņłśĒ¢ēĒĢ£ļŗżļŖö ņĀÉņØ┤ Ļ│ĄĒåĄļÉ£ ĒŖ╣ņ¦ĢņØ┤ļŗż. ņØ┤ Ļ▓āņØĆ convolution ņŚ░ņé░ņØä ĒåĄĒĢ┤ņä£ ļČäļźś ļé┤ņ¦ĆļŖö ļČäņäØĒĢśĻ│Āņ×É ĒĢśļŖö ņØ┤ļ»Ėņ¦ĆņØś ļŹ░ņØ┤Ēä░ ĒöĮņģĆņØä ĒŖ╣ņ¦ĢņĀüņ£╝ļĪ£ ņĢĢņČĢņŗ£Ēé© Ē¢ēļĀ¼ņØä ĻĄ¼ņä▒ĒĢśĻ▓ī ļÉśĻ│Ā ņØ┤Ļ▓āņ£╝ļĪ£ļČĆĒä░ Ļ│äņé░ĒÜ©ņ£©ņØ┤ Ē¢źņāüļÉ£ļŗż.

ĻĘĖļ”╝ 1(a)ņŚÉ ņØ┤ļ»Ėņ¦Ć ļČäļźśļź╝ ņ£äĒĢ┤ ņé¼ņÜ®ļÉśļŖö CNN (convolutional neural networks) ņŗĀĻ▓Įļ¦ØņØś ĻĄ¼ņĪ░ļź╝ ļÅäņŗ£ ĒĢśņśĆļŗż. ņøÉļ│Ė ņØ┤ļ»Ėņ¦ĆņŚÉ ļīĆĒĢśņŚ¼ ņŚ¼ļ¤¼ ļ▓łņØś convolutionĻ│╝ poolingņØä ļ░śļ│ĄĒĢśņŚ¼ ņ×æņØĆ ļŗ©ņ£äņØś ņČĢņåīļÉ£ Ē¢ēļĀ¼ņØä ĻĄ¼ņä▒ĒĢśĻ│Ā ņĄ£ņóģ ļŗ©Ļ│äņŚÉņä£ļŖö ņČĢņåīļÉ£ Ē¢ēļĀ¼ ņøÉņåīļź╝ ņØ╝ļĀ¼ļĪ£ ļéśņŚ┤ĒĢśņŚ¼ 1ņ░©ņøÉ Ē¢ēļĀ¼ņØä ĻĄ¼ņä▒ĒĢ£ļŗż. 1ņ░©ņøÉ Ē¢ēļĀ¼ Ļ░ÆņŚÉ soft-maxļź╝ ņĀüņÜ®ĒĢśņŚ¼ ĒĢÖņŖĄĒĢśĻ│Āņ×É ĒĢśļŖö ļČäļźś ņ¦æļŗ©ņŚÉ ņåŹĒĢśļŖö ņ¦Ćļź╝ ĒīÉļŗ©ĒĢśĻ│Ā ņ¦ĆņåŹņĀüņ£╝ļĪ£ ĒĢÖņŖĄņØä ņłśĒ¢ēĒĢ£ļŗż. CNN ņŗĀĻ▓Įļ¦ØņŚÉņä£ļŖö ņøÉļ│Ė ņØ┤ļ»Ėņ¦ĆņØś ĒŖ╣ņ¦Ģļ¦īņØ┤ ņČöņČ£ļÉśĻ│Ā ņØ┤ļ»Ėņ¦ĆņāüņØś Ļ░ü ĻĄ¼ņä▒ņÜöņåīņÖĆ ĻĘĖ ņÜöņåīņØś ņ£äņ╣ś ņĀĢļ│┤ļŖö ņŚ░ņé░ ļ░Å ĒĢÖņŖĄ Ļ│╝ņĀĢņŚÉņä£ ļ¬©ļæÉ ņåīņŗżļÉ£ļŗż. ĻĘĖļ¤░ļŹ░ ĻĖłņåŹņĪ░ņ¦üĒĢÖņŚÉ ņØæņÜ® ņŗ£ņŚÉļŖö ĻĘĖ ņĀüņÜ®ņØ┤ ļ¦żņÜ░ ņĀ£ĒĢ£ņĀüņØĖļŹ░ ņØ┤ļŖö ĒåĄņāüņØś ĻĖłņåŹņĪ░ņ¦üņØ┤ ņĄ£ņåīĒĢ£ ļæÉĻ░£ ņØ┤ņāüņØś ļŗżņ¢æĒĢ£ ņāüļōż(multi phases)ļĪ£ ĻĄ¼ņä▒ļÉśņŚłĻĖ░ ļĢīļ¼ĖņØ┤ļŗż. ņØ┤ņÖĆļŖö ļŗżļź┤Ļ▓ī ĻĖ░ļ│ĖņĀüņ£╝ļĪ£ ļČäĒĢĀ ņÜ®ļÅäļŖö ņøÉļ│Ė ņØ┤ļ»Ėņ¦ĆņØś Ļ░ü ĻĄ¼ņä▒ņÜöņåīļź╝ ņ£äņ╣ś ļ│äļĪ£ ĻĄ¼ļČäĒĢ┤ ļé┤ļŖöļŹ░ ņé¼ņÜ®ļÉ£ļŗż. ņØ┤ļ¤¼ĒĢ£ ņŗĀĻ▓Įļ¦ØņØĆ down-samplingĻĄ¼Ļ░äĻ│╝ up-samplingĻĄ¼Ļ░ä ļæÉ Ļ░Ćņ¦Ć ļČĆļČäņ£╝ļĪ£ ĻĄ¼ņä▒ļÉ£ļŗż. ņĄ£ņ┤łņØś ņä▒Ļ│ĄņĀüņØĖ ļČäĒĢĀ ņŗĀĻ▓Įļ¦ØņØĖ FCN (fully convolutional networks)ņØ┤ ņØ┤ļ¤░ ĻĄ¼ņĪ░ļź╝ Ļ░Ćņ¦ĆĻ│Ā ņ׳ņ£╝ļ®░, ņØ┤Ēøä ļ░£Ēæ£ļÉ£ ļČäĒĢĀ ņŗĀĻ▓Įļ¦Ø ņŚŁņŗ£ ņØ┤ļ¤░ ĻĄ¼ņĪ░ļź╝ ņ▒äņÜ®ĒĢ£ļŗż. Down-samplingĻĄ¼Ļ░äņØś ņŚŁĒĢĀņØĆ ņ×ģļĀź ņØ┤ļ»Ėņ¦ĆņØś ĒŖ╣ņ¦ĢņØä ņČöņČ£ĒĢśĻ│Ā Ļ│ĄĻ░äņĀĢļ│┤ļź╝ ņżäņŚ¼ņä£ ļŗżņØī Ļ│äņĖĄņŚÉ ņĀäļŗ¼ĒĢśļŖö Ļ▓āņØ┤ļŗż. Up-samplingĻĄ¼Ļ░äņŚÉņä£ļŖö ņĢĢņČĢļÉ£ ņĀĢļ│┤ņÖĆ Ļ│ĄĻ░ä Ēü¼ĻĖ░ļź╝ ļŗżņŗ£ ļ│ĄņøÉĒĢśņŚ¼ ņĄ£ņóģņĀüņ£╝ļĪ£ ņØ┤ļ»Ėņ¦Ć ļé┤ Ļ░üĻ░üņØś ĒöĮņģĆņŚÉ ļØ╝ļ▓©ņØä ļ¦żņ╣Łņŗ£Ēé©ļŗż. ņØ┤ ņżæ down-samplingĻĄ¼Ļ░äņØĆ ņĢ×ņä£ ņäżļ¬ģĒĢśņśĆļŹś ļČäļźś(classification)ņÜ®ļÅäņØś CNNĻĄ¼ņĪ░ļź╝ ņé¼ņÜ®ĒĢ£ļŗż. FCNņØś down-samplingĻĄ¼Ļ░äņØĆ CNNņØś ļīĆĒæ£ņĀüņØĖ ņĢäĒéżĒģŹņ▓śņØĖ convolution & pooling ĻĄ¼ņĪ░ļź╝ Ļ▒░ņØś ĻĘĖļīĆļĪ£ ņé¼ņÜ®ĒĢśĻ│Ā ņ׳ļŗż. ņĀäĒśĢņĀüņØĖ FCN ņŗĀĻ▓Įļ¦Ø ĻĄ¼ņĪ░ļź╝ ĻĘĖļ”╝ 1(b)ņŚÉņä£ ļÅäņŗ£ ĒĢśņśĆļŖöļŹ░, ĒĢ┤ļŗ╣ ņŗĀĻ▓Įļ¦Ø ĻĄ¼ņĪ░ļŖö convolution & pooling ņĖĄņØ┤ Ļ╣Ŗņ¢┤ņ¦łņłśļĪØ ĻĘĖ ņä▒ļŖźņØ┤ ņĀĆĒĢśļÉśļŖö ļ¼ĖņĀ£ļź╝ Ļ░Ćņ¦ĆĻ│Ā ņ׳ļŗż. ņØ┤ Ēøä ņŚ¼ļ¤¼ ņŚ░ĻĄ¼ņŚÉņä£ ņØ┤ļź╝ Ļ░£ņäĀĒĢśĻ│Āņ×É ĒĢśļŖö ņŗ£ļÅäĻ░Ć ņØ┤ņ¢┤ņĀĖ ņÖöņ£╝ļ®░ ĻĘĖ ņżæ ņĄ£ĻĘ╝ņŚÉ ļ¦ÄņØĆ ņŻ╝ļ¬®ņØä ļ░øņØĆ ņŗĀĻ▓Įļ¦ØņØ┤ DenseNetņØ┤ļŗż.

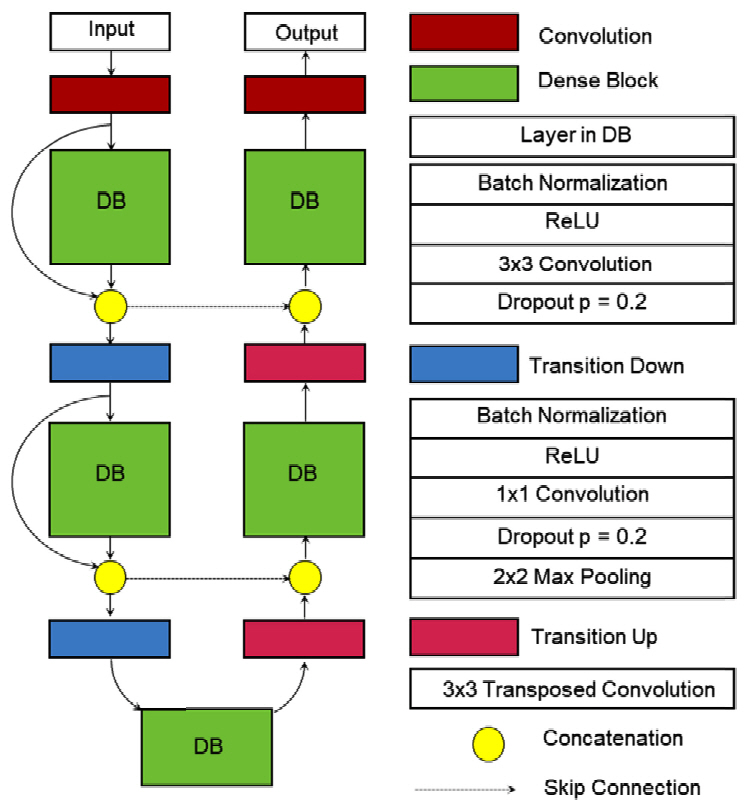

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņØ┤ DenseNetņØä ĻĖ░ļ░śņ£╝ļĪ£ ļ¦īļōżņ¢┤ņ¦ä ļČäĒĢĀņÜ® ņŗĀĻ▓Įļ¦ØņØĖ FC-DenseNetņØä ņé¼ņÜ®ĒĢśņśĆņ£╝ļ®░ FC-DenseNetņØś ĻĄ¼ņĪ░ļź╝ ĻĘĖļ”╝ 2ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. DenseNetņŚÉņä£ļŖö ņØ┤ņĀä Ļ│äņĖĄņØś ņČ£ļĀźĻ░ÆņØä ņ▒äļäÉ(channel)ļ░®Ē¢źņ£╝ļĪ£ Ļ│äņåŹ ļŹöĒĢśļŖö concatenateļØ╝ļŖö ĻĖ░ļ▓ĢņØä ņé¼ņÜ®ĒĢ£ļŗż. ņØ┤ņĀä ņŗĀĻ▓Įļ¦ØļōżņØĆ ņ×ģļĀź ļŹ░ņØ┤Ēä░Ļ░Ć ņŚ¼ļ¤¼ Ļ│äņĖĄņØä ņ¦Ćļéśļ®┤ņä£ ņĀÉņ░© ĒØÉļĀżņ¦ĆļŖö ļŗ©ņĀÉņØ┤ ņ׳ļŖöļŹ░ concatenate ĻĖ░ļ▓ĢņØĆ ņ×ģļĀź ļŹ░ņØ┤Ēä░ņØś ņĀĢļ│┤ļź╝ ļüØĻ╣īņ¦Ć ņ£Āņ¦ĆĒĢĀ ņłś ņ׳ļŖö ņןņĀÉņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳ļŗż. ĻĘĖļ¤¼ļ»ĆļĪ£ ņ¦æņĢĮņĀüņØĖ ļŹ░ņØ┤Ēä░ļź╝ ļ░ĆļÅä ņ׳Ļ▓ī ņ£Āņ¦ĆĒĢĀ ņłś ņ׳ĻĖ░ ļĢīļ¼ĖņŚÉ ņØ┤ ņŗĀĻ▓Įļ¦ØņØä DenseNetļØ╝Ļ│Ā ļČĆļźĖļŗż. ņĢ×ņäĀ Ļ│äņĖĄļōżņØś ņĀĢļ│┤Ļ░Ć ņ¦æņĢĮļÉśļŖö Ļ│╝ņĀĢņØĆ Denseblock (DB)ņØ┤ļØ╝ļŖö ĻĄ¼Ļ░ä ņĢłņŚÉņä£ ņ¦äĒ¢ēļÉśļ®░, Ļ░üĻ░üņØś DBļé┤ņØś DenseĻ│äņĖĄņŚÉņä£ ņāłļĪŁĻ▓ī ņ▒äļäÉ ļ░®Ē¢źņ£╝ļĪ£ ņČöĻ░ĆļÉśļŖö ĒŖ╣ņ¦Ģļ¦Ą(feature map)ņØś ņłśļź╝ growth rateļØ╝Ļ│Ā ļČĆļźĖļŗż. ĻĘĖļ”╝ 2ņŚÉ ļéśĒāĆļéĖ ļ░öņÖĆ Ļ░ÖņØ┤ down-samplingĻĄ¼Ļ░ä ļé┤ DBņŚÉņä£ ļŹ░ņØ┤Ēä░ņØś ĒŖ╣ņ¦ĢņØ┤ ņČöņČ£ļÉśĻ│Ā transition-down Ļ│äņĖĄņŚÉņä£ļŖö ļŹ░ņØ┤Ēä░ņØś Ļ│ĄĻ░ä Ēü¼ĻĖ░Ļ░Ć ņČĢņåīļÉ£ļŗż. ļśÉĒĢ£ DBļź╝ ĒåĄĒĢ┤ ĻĖ░ņĪ┤ FCNļ│┤ļŗż ļŹ░ņØ┤Ēä░ņØś ĒØÉļ”äņØ┤ ņ£ĀņŚ░ĒĢśĻ▓ī ņČöņČ£ļÉ£ ļŹ░ņØ┤Ēä░ļŖö ļŗżņŗ£ up-sampling ĻĄ¼Ļ░äņŚÉņä£ ļ│ĄņøÉļÉ£ļŗż. ņØ┤ļĢī transition-upĻ│äņĖĄņ£╝ļĪ£ Ļ│ĄĻ░ä Ēü¼ĻĖ░ļź╝ ņ”ØĻ░Ćņŗ£Ēéżļ®┤ņä£ Ļ░ÖņØĆ Ļ│ĄĻ░ä Ēü¼ĻĖ░ļź╝ Ļ░¢ļŖö down-samplingĻĄ¼Ļ░äņØś ļŹ░ņØ┤Ēä░ļź╝ ļäśĻ▓©ļ░øļŖö skip connectionĻ│╝ DBļĪ£ ņøÉļ│Ė ļŹ░ņØ┤Ēä░ņØś ĒĢ┤ņāüļÅäļź╝ ņ£Āņ¦ĆĒĢśļŖöļŹ░ ļÅäņøĆņØä ļ░øļŖöļŗż. ņØ┤ņ▓śļ¤╝ ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ņé¼ņÜ®ļÉ£ FC-DenseNetņØĆ down-samplingĻĄ¼Ļ░ä ĻĘĖļ”¼Ļ│Ā up-samplingĻĄ¼Ļ░ä ļ¬©ļæÉ ĻĖ░ņĪ┤ FCNļ│┤ļŗż ņÜ░ņøöĒĢ£ ĻĄ¼ņĪ░ļź╝ Ļ░¢ļŖöļŗż.

2.2 ļŹ░ņØ┤Ēä░ ņżĆļ╣ä

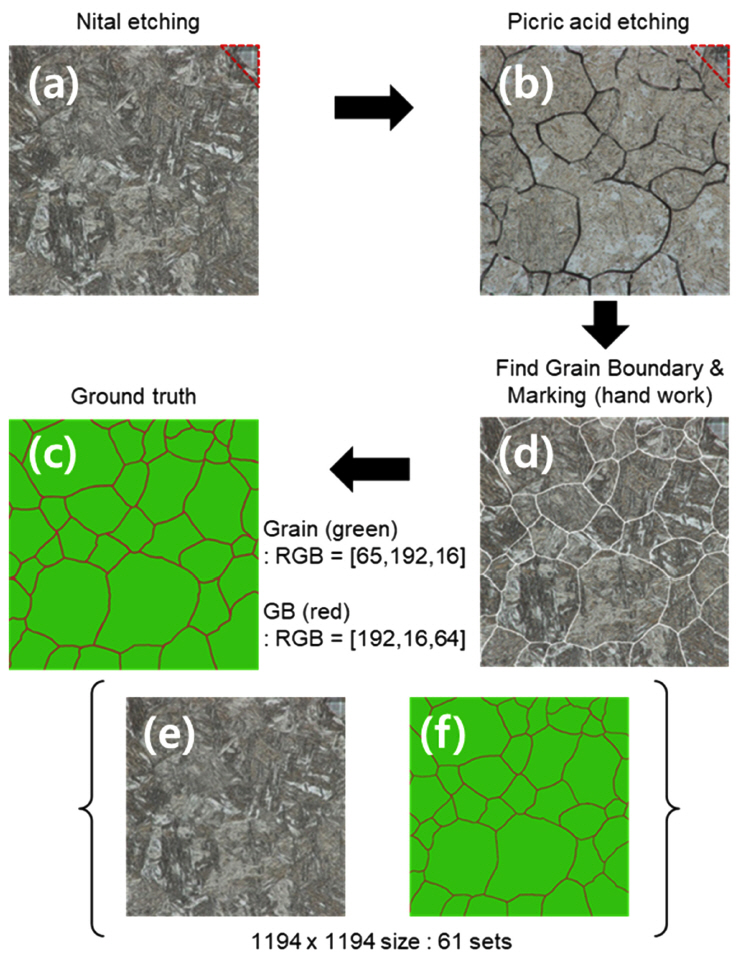

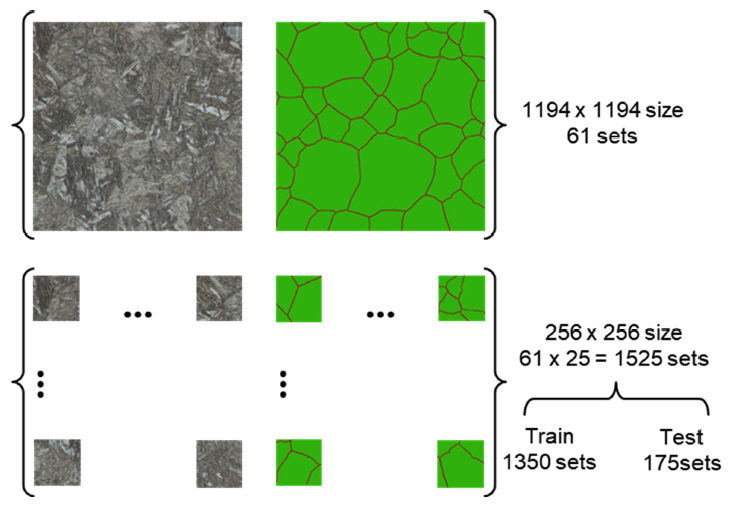

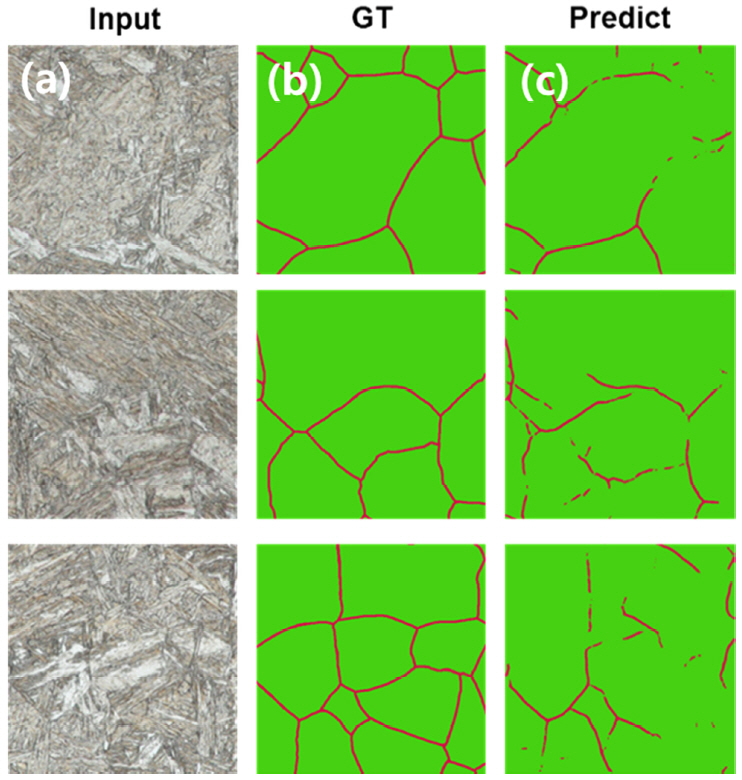

ļ©╝ņĀĆ 0.2C-6.5Mn-1.5SiņØś ņĪ░ņä▒ņØä Ļ░¢ļŖö ņŗżĒŚśņÜ® ņ▓ĀĻ░Ģ ņŗ£ĒÄĖņØä ņŻ╝ņĪ░ ļ░Å ņĢĢņŚ░ņØä ĒåĄĒĢ┤ ņĀ£ņĪ░ĒĢ£ Ēøä 860 ┬░CņŚÉņä£ 2ņŗ£Ļ░ä ņśżņŖżĒģīļéśņØ┤ņ¦Ģ ņŚ┤ņ▓śļ”¼ Ēøä ĻĖēļāē Ļ│╝ņĀĢņØä ĒåĄĒĢśņŚ¼ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ņĪ░ņ¦üņØä ņāØņä▒ņŗ£ņ╝░ļŗż. ĒĢ┤ļŗ╣ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ņĪ░ņ¦üņØś ĒĢŁļ│ĄĻ░ĢļÅäļź╝ ņĖĪņĀĢĒĢ£ Ļ▓░Ļ│╝ 1.3GPa ņØ┤ņāüņ×äņØä ņĢī ņłś ņ׳ņŚłļŗż. ņżĆļ╣äļÉ£ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ņŗ£ĒÄĖņØä 20 mm (L) ├Ś 10 mm (W) ├Ś 0.5 mm (T)ņØś Ēü¼ĻĖ░ļĪ£ ņĀłļŗ© ļ░Å ņŚ░ļ¦łĒĢ£ Ēøä Ļ┤æĒĢÖĒśäļ»ĖĻ▓Įņ£╝ļĪ£ X1200ņØś ļ░░ņ£©ņŚÉņä£ ļ»ĖņäĖņĪ░ņ¦üņØä Ļ┤Ćņ░░ĒĢśņśĆļŗż. ņĄ£ņ┤łņØś Ļ┤Ćņ░░ņØĆ ĒåĄņāüņĀüņØĖ ļéśņØ┤Ēāł(nital) ņŚÉņ╣Ł ļ░®ļ▓ĢņØä ņé¼ņÜ®ĒĢśņŚ¼ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖņØś ļלņŖżņÖĆ packet ņĪ░ņ¦ü ņ£Āļ¼┤ļź╝ ĒÖĢņØĖĒĢśņśĆĻ│Ā, ĒĢ┤ļŗ╣ ņŗ£ĒÄĖņŚÉ ņ£äņ╣ś Ēæ£ņŗ£ ņØĖņ×Éļź╝ ņäżņĀĢĒĢśĻ│Ā ļŗżņŗ£ ņŚ░ļ¦łĒĢśņŚ¼ ļÅÖņØ╝ ņ£äņ╣śņŚÉ ļīĆĒĢśņŚ¼ Ēö╝Ēü¼ļ”Łņé░(picric acid) ņÜ®ņĢĪņØä ņé¼ņÜ®ĒĢśņŚ¼ ņŚÉņ╣ŁĒĢśņśĆļŗż. ņŚÉņ╣ŁņÜ®ņĢĪņØä ļ│ĆĻ▓ĮĒĢ£ ņØ┤ņ£ĀļŖö ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ņĪ░ņ¦üņØä Ļ┤Ćņ░░ĒĢśĻ│Āņ×É ĒĢśļŖö Ļ▓āņØ┤ ņĢäļŗłļØ╝ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ņĪ░ņ¦ü Ļ┤Ćņ░░ņŚÉņä£ ļō£ļ¤¼ļéśņ¦Ć ņĢŖļŖö ņśżņŖżĒģīļéśņØ┤ĒŖĖ Ļ▓░ņĀĢļ”ĮņØä Ļ┤Ćņ░░ĒĢśĻĖ░ ņ£äĒĢ©ņØ┤ļŗż. ņØ╝ļ░śņĀüņ£╝ļĪ£ Ēö╝Ēü¼ļ”Łņé░ņØä ņØ┤ņÜ®ĒĢ£ ņŚÉņ╣ŁņØĆ Mn, Pļō▒ņØś ĒÄĖņäØ ņ¦ĆņĀÉņŚÉ ļīĆĒĢ┤ņä£ ņäĀĒāØņĀü ņŚÉņ╣ŁņØ┤ Ļ░ĆļŖźĒĢśļ»ĆļĪ£ ņŻ╝ļĪ£ Ļ▓░ņĀĢļ░®ņ£ä ņ░©ņØ┤ņŚÉ ļīĆĒĢ£ ņŚÉņ╣ŁņØ┤ ņ¦Ćļ░░ņĀüņØĖ ļéśņØ┤Ēāł ņŚÉņ╣ŁņŚÉņä£ļŖö ļō£ļ¤¼ļéśņ¦Ć ņĢŖļŖö Ļ│ĀņÜ®ņøÉņåīĻ░Ć ĒÄĖņäØļÉ£ PAGBņØś Ļ┤Ćņ░░ņØ┤ Ļ░ĆļŖźĒĢśļŗż. ĻĘĖļ¤¼ļéś Ēö╝Ēü¼ļ”Łņé░ ņŚÉņ╣Ł ļ¦īņ£╝ļĪ£ļÅä ņÖäļ▓ĮĒĢśĻ▓ī ļō£ļ¤¼ļéśņ¦Ć ņĢŖņØĆ PAGBļź╝ ļ│┤ļŗż ļ¬ģĒÖĢĒ׳ Ēæ£ņŗ£ĒĢśĻĖ░ ņ£äĒĢ┤ polygonal austenite Ļ▓░ņĀĢļ”ĮņØś ĒśĢņāüņØä Ļ░ĆņĀĢĒĢśĻ│Ā PAGBļź╝ ņŚ░ņåŹņĀüņ£╝ļĪ£ ņŚ░Ļ▓░ĒĢśļŖö ņ×æņŚģņØä ņłśņ×æņŚģņØä ĒåĄĒĢ┤ ņČöĻ░ĆļĪ£ ņŗżņŗ£ĒĢśņśĆļŗż. ņØ┤Ēøä ņłśņ×æņŚģņØä ĒåĄĒĢ┤ ļ│┤ņĀĢļÉ£ ņØ┤ļ»Ėņ¦ĆņØś ĒöĮņģĆ ņĀĢļ│┤ļź╝ ļ│ĆĒśĢĒĢśņŚ¼ ĻĘĖļ”╝ 3ņÖĆ Ļ░ÖņØ┤ grain matrix (Green)ņÖĆ grain boundary (Red) Ļ░Ć ņäĀĒāØņĀüņ£╝ļĪ£ ļō£ļ¤¼ļéśļÅäļĪØ ņØ┤ļ»Ėņ¦Ćļź╝ ņ▓śļ”¼ĒĢśņśĆļŗż. ĻĘĖļ”╝ 3ņŚÉ ļéśĒāĆļéĖ ļ░öņÖĆ Ļ░ÖņØ┤ FCN ņŗĀĻ▓Įļ¦ØņØä ĒĢÖņŖĄĒĢśĻĖ░ ņ£äĒĢ┤ ņøÉļ│Ė ņØ┤ļ»Ėņ¦ĆļĪ£ņä£ ļéśņØ┤Ēāł ņŚÉņ╣ŁļÉ£ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ņØ┤ļ»Ėņ¦Ćļź╝ ņżĆļ╣äĒĢśĻ│Ā, ņŚ¼ĻĖ░ņŚÉ Ēö╝Ēü¼ļ”Łņé░ ņŚÉņ╣Ł Ēøä ņłśņ×æņŚģņ£╝ļĪ£ ļ│┤ņĀĢĒĢ£ PAGB ņØ┤ļ»Ėņ¦Ćļź╝ ņøÉļ│Ė ņØ┤ļ»Ėņ¦ĆņŚÉ ļīĆĒĢ£ GT (ground truth)ļĪ£ ņżĆļ╣äĒĢśņśĆļŗż. ņ┤łĻĖ░ņŚÉ ņżĆļ╣äĒĢ£ ņØ┤ļ»Ėņ¦ĆļŖö 1194 ├Ś 1194 ĒöĮņģĆņØś Ēü¼ĻĖ░ļĪ£ņä£ ņ┤Ø 61ņäĖĒŖĖļź╝ ĻĄ¼ņä▒ĒĢśņśĆļŗż. Ļ░ü ņäĖĒŖĖņØś ņØ┤ļ»Ėņ¦ĆļŖö ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ļלņŖżņÖĆ packetsņØ┤ ļŗżņłś ļČäĒżĒĢśĻ│Ā ņ׳ņ¢┤ ņØ┤ļź╝ ļČäĒĢĀĒĢśņŚ¼ ņé¼ņÜ®ĒĢĀ ņłś ņ׳ņØä Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ĒĢśĻ│Ā 256 ├Ś 256 ĒöĮņģĆņØś Ēü¼ĻĖ░ļĪ£ ļČäĒĢĀĒĢśņŚ¼ ņ┤Ø 1525Ļ░£ņØś ļČäĒĢĀ ņäĖĒŖĖļź╝ ĻĄ¼ņä▒ĒĢśĻ│Ā ņĄ£ņóģņĀüņ£╝ļĪ£ ņØ┤Ļ▓āņØä FC-DenseNetņØś ņŗĀĻ▓Įļ¦ØņŚÉ ĒĢÖņŖĄ ļŹ░ņØ┤Ēä░ļĪ£ Ļ│ĄĻĖēĒĢśņśĆļŗż. ĻĘĖļ”╝ 4ņŚÉ ļŹ░ņØ┤Ēä░ ļČäĒĢĀ Ļ│╝ņĀĢņØä ņ×ÉņäĖĒ׳ ļÅäņŗ£ĒĢśņśĆļŗż.

3. Ļ▓░Ļ│╝ ļ░Å Ļ│Āņ░░

3.1 ĒĢÖņŖĄ Ļ▓░Ļ│╝ ļČäņäØ

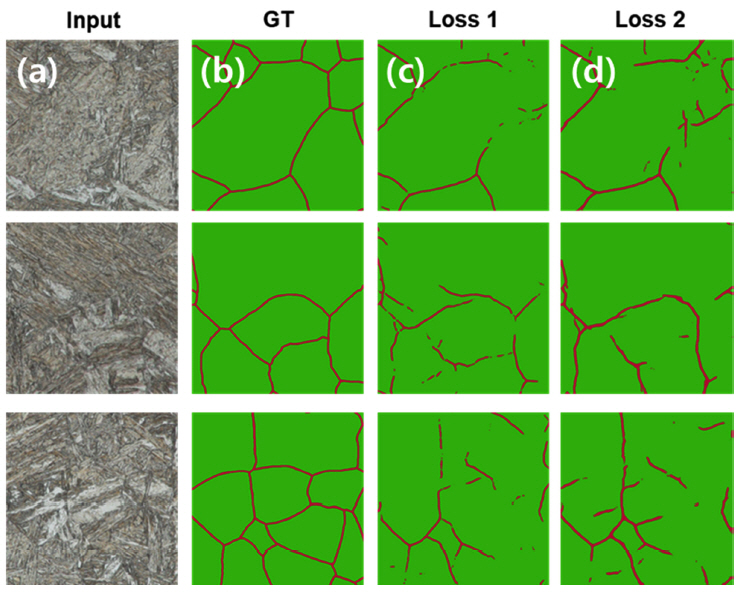

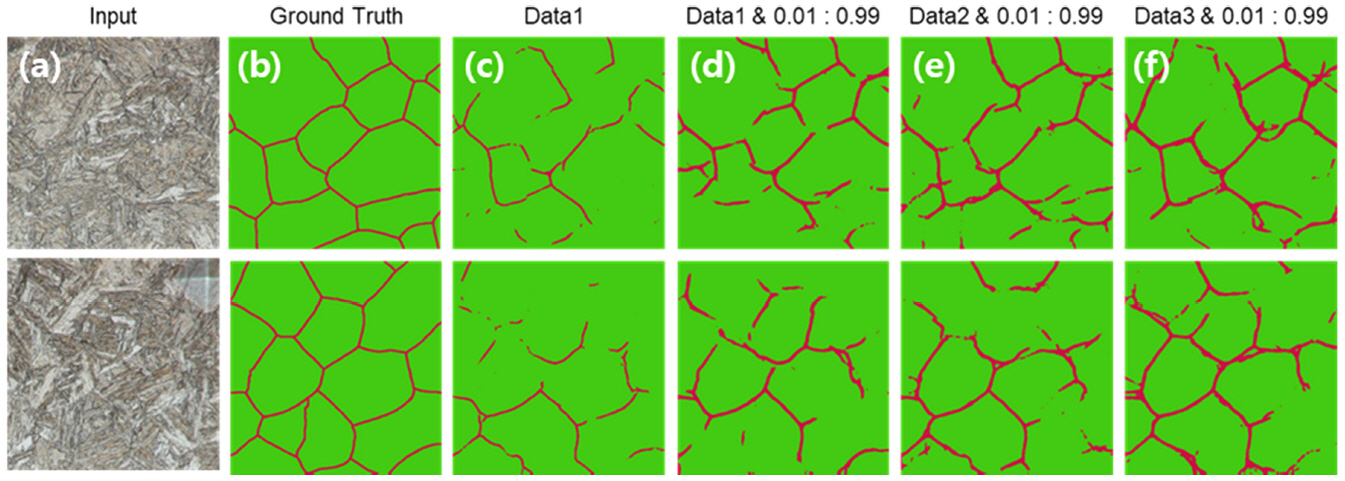

ĻĘĖļ”╝ 5ņØĆ 500ĒÜīņØś ņŗĀĻ▓Įļ¦Ø ĒĢÖņŖĄ ĒøäņŚÉ ĒĢÖņŖĄ ņ¦äĒ¢ēņØś ņ▓ÖļÅäļĪ£ ņĀĢĒĢ£ loss functionņØś ņłśļĀ┤ņØä ĒÖĢņØĖ ĒĢ£ ĒøäņØś Ļ▓░Ļ│╝ļź╝ ļÅäņŗ£ĒĢ£ Ļ▓āņØ┤ļŗż. ĻĘĖļ”╝ 5ņŚÉņä£ ļéśĒāĆļéĖ Ļ▓āĻ│╝ Ļ░ÖņØ┤ ņøÉļ│Ė ņØ┤ļ»Ėņ¦ĆņÖĆ GTņŚÉ ļ╣äĒĢśņŚ¼ ĒĢÖņŖĄ Ļ▓░Ļ│╝ļĪ£ ļéśĒāĆļé£ ņØ┤ļ»Ėņ¦ĆļŖö PAGBļź╝ ņĀĢĒÖĢĒĢśĻ▓ī ņØĖņŗØĒĢśņ¦Ć ļ¬╗ĒĢśņśĆņØīņØä ņĢī ņłś ņ׳ņ£╝ļ®░, ņØ┤ļĢī ņØĖņŗØļźĀņØĆ 37.1% ņĀĢļÅäļĪ£ ļČäņäØļÉśņŚłļŗż. ĒĢÖņŖĄ Ļ▓░Ļ│╝ļź╝ ļČäņäØĒĢ┤ ļ│Ė Ļ▓░Ļ│╝ ņØĖņŗØļźĀ ņĀĆĒĢśņØś ņøÉņØĖņØĆ Ļ▓░ņĀĢļ”Į ņĀäņ▓┤ņŚÉ ļīĆĒĢśņŚ¼ PAGBņØś ļ®┤ņĀüņØ┤ ņāüļīĆņĀüņ£╝ļĪ£ ņ×æņĢśĻĖ░ ļĢīļ¼ĖņØ┤ļ®░, ņŗĀĻ▓Įļ¦ØņØś ņČ£ļĀźļŗ©ņŚÉņä£ softmaxĒĢ©ņłśņØś Ļ░Ćņżæņ╣ś (weight)ļź╝ ņĪ░ņĀłĒĢśņ¦Ć ņĢŖņ£╝ļ®┤ PAGBļź╝ ņĀ£ļīĆļĪ£ ņØĖņŗØĒĢĀ ņłś ņŚåļŖö Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉśņŚłļŗż. ļö░ļØ╝ņä£ ĻĖ░ņĪ┤ņØś ļŹ░ņØ┤Ēä░ļź╝ ĻĖ░ļ░śņ£╝ļĪ£ ņāłļĪ£ņÜ┤ ĒĢÖņŖĄ ļ░░ņ╣śļź╝ ĻĄ¼ņä▒ĒĢśĻ│Ā ņŗĀĻ▓Įļ¦ØņØä ĻĄ¼ņä▒ĒĢśļŖö Ļ░ü ļĀłņØ┤ņ¢┤ņØś ņČ£ļĀźļŗ©ņØś soft-maxĒĢ©ņłśņØś Ļ░Ćņżæņ╣śļź╝ Ļ▓░ņĀĢļ”ĮĻ│╝ Ļ▓░ņĀĢļ”ĮĻ│äņŚÉ ļīĆĒĢśņŚ¼ Ļ░üĻ░ü 0.01Ļ│╝ 0.99ļĪ£ Ēü░ ņ░©ņØ┤ļź╝ ļæÉĻ│Ā ĒĢÖņŖĄņØä ļŗżņŗ£ ņŗżņŗ£ĒĢśņśĆļŗż. ĻĘĖ Ļ▓░Ļ│╝ļź╝ ĻĘĖļ”╝ 6ņŚÉ ļéśĒāĆļé┤ņŚłņ£╝ļ®░ Ļ▓░ņĀĢļ”Į ņØĖņŗØļźĀņØä Ēæ£ 1ņŚÉ ņĀĢļ”¼ĒĢśņśĆļŗż. Ēæ£ 1ņŚÉņä£ ņĢī ņłś ņ׳ļŖö Ļ▓āĻ│╝ Ļ░ÖņØ┤ ņŗĀĻ▓Įļ¦Ø ĒĢ©ņłśņØś Ļ░Ćņżæņ╣śļź╝ Ēü¼Ļ▓ī ļ│ĆĻ▓ĮĒĢśņśĆņØīņŚÉļÅä ļČłĻĄ¼ĒĢśĻ│Ā PAGBņØś ņØĖņŗØļźĀņØĆ ņĢĮ 8%ņĀĢļÅä ņāüņŖ╣ĒĢśļŖöļŹ░ ĻĘĖņ│żļŗż. ĒĢ£ĒÄĖ Ļ░Ćņżæņ╣śļź╝ ņĪ░ņĀĢĒĢ£ Ēøä, ļŹ░ņØ┤Ēä░ ņäĖĒŖĖņØś Ēü¼ĻĖ░ļź╝ ņ”ØĻ░Ćņŗ£ņ╝£ ĻĖ░ņĪ┤ņØś ņ┤łĻĖ░ 1350ņäĖĒŖĖņŚÉņä£ļČĆĒä░ 2500ņäĖĒŖĖ, ņĄ£ņóģņĀüņ£╝ļĪ£ļŖö 3600ņäĖĒŖĖĻ╣īņ¦Ć ņ”ØĻ░Ć ņŗ£Ēé© Ļ▓░Ļ│╝ PAGBņØś ņØĖņŗØļźĀņØä 56%Ļ╣īņ¦Ć Ē¢źņāü ņŗ£Ēé¼ ņłś ņ׳ņŚłņ£╝ļ®░ ĻĘĖ Ļ▓░Ļ│╝ļź╝ ĻĘĖļ”╝ 7ņŚÉ ļéśĒāĆļé┤ņŚłļŗż.

3.2 ĻĄ¼ņśżņŖżĒģīļéśņØ┤ĒŖĖ Ļ▓░ņĀĢļ”ĮĻ│ä (PAGB)

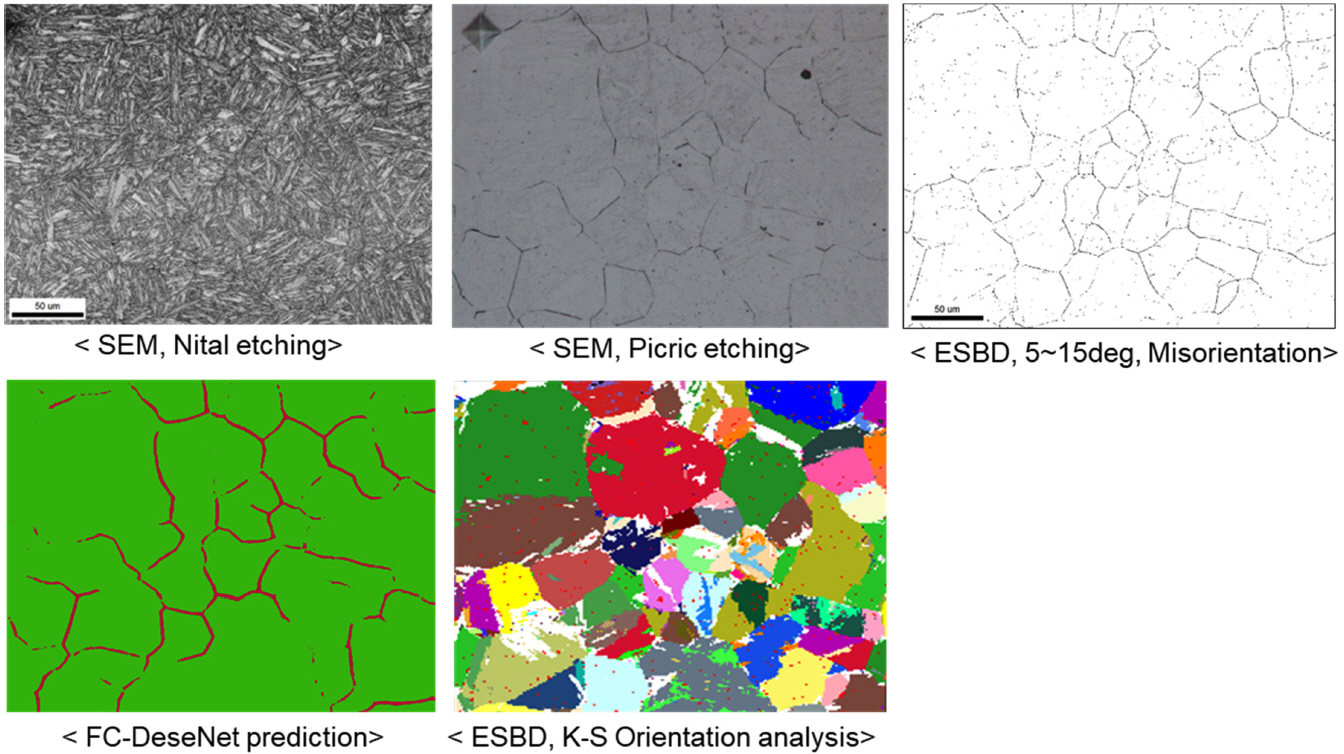

ņä£ļĪĀņŚÉņä£ ņ¢ĖĻĖēĒĢ£ ļ░öņÖĆ Ļ░ÖņØ┤ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖļĪ£ļČĆĒä░ PAGBļź╝ ņ×¼ĻĄ¼ņä▒ĒĢśļŖö ļ░®ļ▓ĢņØĆ ĒÖöĒĢÖņĀü ņŚÉņ╣Łļ▓Ģ ļśÉļŖö EBSD ļČäņäØĻ▓░Ļ│╝ļź╝ ĒÖ£ņÜ®ĒĢśļŖö ļ░®ļ▓Ģ ļō▒ ļŗżņłś ļ│┤Ļ│ĀļÉśĻ│Ā ņ׳ļŗż [25,26]. ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņØĖĻ│Ą ņŗĀĻ▓Įļ¦ØņØä ņØ┤ņÜ®ĒĢśņŚ¼ ļČäņäØļÉ£ Ļ▓░Ļ│╝ņÖĆ ĻĖ░ņĪ┤ņØś ļ░®ļ▓Ģļōż(ĒÖöĒĢÖņĀü ņŚÉņ╣Łļ▓Ģ, EBSDĻ▓░Ļ│╝ ĒÖ£ņÜ®ļ▓Ģ)ņØä ĒÖ£ņÜ®ĒĢśņŚ¼ ļČäņäØļÉ£ Ļ▓░Ļ│╝ļź╝ ļ╣äĻĄÉĒĢśņśĆņ£╝ļ®░ ĻĘĖ Ļ▓░Ļ│╝ļź╝ ĻĘĖļ”╝ 8ņŚÉ ļéśĒāĆļé┤ņŚłļŗż.

ĻĘĖļ”╝ 8ņŚÉņä£ ņĢī ņłś ņ׳ļŖö ļ░öņÖĆ Ļ░ÖņØ┤ Ļ▓░ņĀĢļ”ĮĻ│äņØś ņØĖņŗØ ņĀĢļÅäļź╝ ņĀĢņä▒ņĀüņ£╝ļĪ£ ņé┤ĒÄ┤ļ│┤ļ®┤ ņŗĀĻ▓Įļ¦ØņØä ĒåĄĒĢ┤ ņ¢╗ņ¢┤ņ¦ä Ļ░Ćņן ņóŗņØĆ Ļ▓░Ļ│╝ļŖö ĒÖöĒĢÖņĀü ņŚÉņ╣Łļ▓ĢņØä ņØ┤ņÜ®ĒĢśņŚ¼ ļČäņäØļÉ£ Ļ▓░Ļ│╝ņÖĆ ņ£Āņé¼ĒĢśņ¦Ćļ¦ī EBSD ļČäņäØĻ▓░Ļ│╝ļź╝ ĒÖ£ņÜ®ĒĢ£ ļ░®ļ▓ĢĻ│╝ ļ╣äĻĄÉĒĢĀ ļĢīļŖö ĻĘĖ ņĀĢĒÖĢļÅäĻ░Ć Ēü¼Ļ▓ī ļé«ņØīņØä ņĢī ņłś ņ׳ņŚłļŗż. ĒŖ╣Ē׳ EBSD ļČäņäØĻ▓░Ļ│╝ļź╝ ĻĖ░ļ░śņØä ĒĢ£ ļ░®ļ▓ĢņØĆ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ĻĖ░ņ¦ĆņØś Ļ░ü ņĖĪņĀĢ ĒżņØĖĒŖĖņŚÉņä£ņØś ņśżņØ╝ļ¤¼ Ļ░ü(Euler angle)ņØä ĻĖ░ņżĆņ£╝ļĪ£ 5~15ļÅäņØś misorientation Ļ░Æņ£╝ļĪ£ Ļ▓░ņĀĢļ”ĮĻ│äļź╝ ļČäļźśĒĢśļ®┤ ļ│äļŗżļźĖ ņ▓śļ”¼ ņŚåņØ┤ļÅä ĒÖöĒĢÖņĀü ņŚÉņ╣Łļ▓Ģ ļ░Å ĻĖ░Ļ│ä ĒĢÖņŖĄ ļ░®ļ▓ĢĻ│╝ ņ£Āņé¼ĒĢ£ ņĀĢļÅäņØś PAGB ņØĖņŗØļźĀņØä ļéśĒāĆļé┤ņŚłļŗż. ĻĘĖļ¤░ļŹ░ ņśżņŖżĒģīļéśņØ┤ĒŖĖļĪ£ļČĆĒä░ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖļĪ£ņØś ņāü ļ│ĆĒÖöņŚÉ ļīĆĒĢ£ Kurdjumov-Sachs (K-S) ļ░®ņ£äĻ┤ĆĻ│äļź╝ Ļ░ĆņĀĢĒĢśĻ│Ā ņĖĪņĀĢļÉ£ ņśżņØ╝ļ¤¼ ņĢĄĻĖĆņØä Ļ▓░ņĀĢĒĢÖņĀü Ļ░ĆņäżņØä ĻĖ░ļ░śņ£╝ļĪ£ ņŚäļ░ĆĒĢśĻ▓ī ļ│ĆĒÖśĒĢśĻ│Ā ļČäļźśĒĢ£ Ļ▓░Ļ│╝ ĻĘĖļ”╝ 8ņŚÉņä£ ļ│┤ņŚ¼ņżĆ Ļ▓āĻ│╝ Ļ░ÖņØ┤ Ļ▓░ņĀĢļ”ĮņØś Ēü¼ĻĖ░ ļ¬©ņ¢æņØ┤ ļ¬ģĒÖĢĒĢśĻ▓ī ĻĄ¼ļČäļÉĀ ņłś ņ׳ņŚłņØä ļ┐É ļ¦ī ņĢäļŗłļØ╝, ĻĘĖ ļ░®ņ£äņŚÉ ļīĆĒĢ£ ņĀĢļ│┤ļÅä ņ¢╗ņØä ņłś ņ׳ņŚłļŗż. ĒĢśņ¦Ćļ¦ī EBSD ļČäņäØĻ▓░Ļ│╝ļź╝ ĻĖ░ļ░śņ£╝ļĪ£ ņ¢╗ņ¢┤ņ¦ä PAGBņØś ņ×¼ĻĄ¼ņä▒ Ļ▓░Ļ│╝ļ¼╝ļÅä ļ│ĆĒÖśĻ│╝ņĀĢņŚÉņä£ ņżæņÜöĒĢ£ ļ¬ćĻ░Ćņ¦Ć Ļ▓░ņĀĢĒĢÖņĀü Ļ░ĆņäżņØä ĻĖ░ļ░śņ£╝ļĪ£ ĒĢśļ»ĆļĪ£ ņØ╝ļČĆ ļČłĒÖĢņŗżņä▒ņØä ļé┤ĒżĒĢśĻ│Ā ņ׳ņ£╝ļ®░ ļśÉĒĢ£ ņśżļ×£ ņĖĪņĀĢĻ│╝ Ļ│äņé░ ņŗ£Ļ░äņØ┤ ņÜöĻĄ¼ļÉ£ļŗż. ļö░ļØ╝ņä£ ņØ╝ļ░śņĀüņØĖ Ļ┤æĒĢÖņĀü ļ»ĖņäĖņĪ░ņ¦ü ļČäņäØņŚÉņä£ ļäÉļ”¼ ņé¼ņÜ®ļÉśĻ│Ā ņ׳ļŖö ļéśņØ┤Ēāł ņŚÉņ╣Łļ▓ĢņØä ņĀüņÜ®ĒĢśņŚ¼ ņØ┤ļ»Ė ĒĢÖņŖĄļÉ£ ņŗĀĻ▓Įļ¦ØņØä ņĀüņÜ®ĒĢśļ®┤ ņłśņ┤ł ņØ┤ļé┤ņŚÉ PAGBļź╝ 50%ņØ┤ņāüņØś ĒÖĢļźĀļĪ£ ņ×¼ĻĄ¼ņä▒ ĒĢĀ ņłś ņ׳ņØīņØä ņĢī ņłś ņ׳ļŗż.

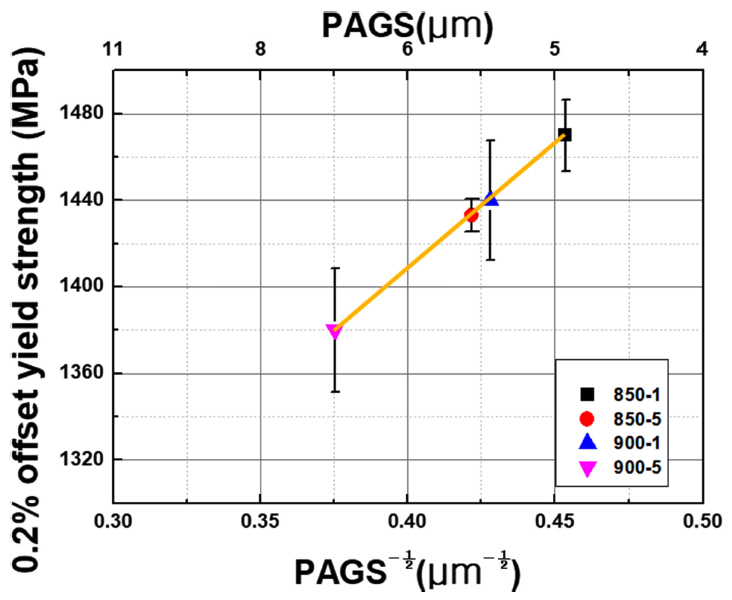

ņØ╝ļ░śņĀüņ£╝ļĪ£ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖļĪ£ ņØ┤ļŻ©ņ¢┤ņ¦ä ņ▓ĀĻ░Ģ ņåīņ×¼ņØś ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ņØĆ ĻĄ¼ņśżņŖżĒģīļéśņØ┤ĒŖĖņØś Ēü¼ĻĖ░ņÖĆ ļČäĒżņŚÉ ņØśĒĢ┤ Ēü¼Ļ▓ī ņśüĒ¢źņØä ļ░øņ£╝ļ®░ [27,28], ņ£äņŚÉņä£ ņ¢ĖĻĖēĒĢ£ Ļ│╝ņĀĢņØä ĒåĄĒĢśļ®┤ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖņØś ĻĖ░Ļ│äņĀü ņä▒ņ¦łņØä Ēü¼Ļ▓ī ņóīņÜ░ĒĢśļŖö PAGBņØś ņ£żĻ│ĮņØä ņŗĀņåŹĒĢśĻ▓ī ļČäņäØĒĢĀ ņłś ņ׳ņ£╝ļ»ĆļĪ£, ņŗĀĻ▓Įļ¦ØņØä ĒÖ£ņÜ®ĒĢ£ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖņØś PAGB ņ×¼ĻĄ¼ņä▒ ļ░®ļ▓ĢņØĆ Ļ│ĀĻ░ĢļÅä ņ▓ĀĻ░Ģ ņåīņ×¼ņØś ļČłļ¤ē ļČäņäØ, ĒŖ╣Ē׳ Ēīīļŗ© ļČäņäØņŚÉ ņ£ĀņÜ®ĒĢśĻ▓ī ņĀüņÜ®ļÉĀ ņłś ņ׳ļŗż. ņŗĀĻ▓Įļ¦ØņØä ĒåĄĒĢ£ PAGB ņ×¼ĻĄ¼ņä▒ ĻĖ░ļ▓ĢņØś ņĀüņÜ®ņä▒ņØä ĒÅēĻ░ĆĒĢśĻĖ░ ņ£äĒĢśņŚ¼, ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö 0.2C-6.5Mn-1.5Si ņĪ░ņä▒ņØä Ļ░Ćņ¦ĆļŖö Ļ░Ģņ×¼ļź╝ 850, 900 ┬░CņŚÉņä£ Ļ░üĻ░ü 1ļČä, 5ļČäĻ░ä ņŚ┤ņ▓śļ”¼ĒĢ£ Ēøä ĻĖēļāēĒĢ©ņŚÉ ņØśĒĢ┤ Ļ░üĻ░ü 5Ļ░£ņØś ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ņŗ£ĒÄĖņØä ņ¢╗ņŚłņ£╝ļ®░, ņ┤Ø 20Ļ░£ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ņŗ£ĒÄĖņØś ļ»ĖņäĖņĪ░ņ¦ü Ļ┤Ćņ░░ ļ░Å ņØĖņןņŗ£ĒŚśņØä ņŗżņŗ£ĒĢśĻ│Ā Ļ┤Ćņ░░ļÉ£ ļ»ĖņäĖņĪ░ņ¦üņŚÉ ļīĆĒĢśņŚ¼ ņŗĀĻ▓Įļ¦ØņØä ĒåĄĒĢ£ PAGB ļČäņäØņØä ņŗżņŗ£ĒĢśņśĆļŗż. ņØĖņןņŗ£ĒŚśņØĆ ļ¦īļŖźņ×¼ļŻī ņŗ£ĒŚśĻĖ░(Instron 4484)ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ņāüņś©ņŚÉņä£ 0.9 mm/minņØś ņåŹļÅäļĪ£ ņŗżņŗ£ĒĢśņśĆņ£╝ļ®░, ņØĖņןņŗ£ĒÄĖņØś ĒÅŁĻ│╝ ļæÉĻ╗śļŖö Ļ░üĻ░ü 25 mm, 0.5 mmņØ┤Ļ│Ā Ēæ£ņĀÉĻ▒░ļ”¼ļŖö 50 mmņØ┤ņŚłļŗż. ļÅÖņŗ£ņŚÉ PAGB ļČäņäØ Ļ▓░Ļ│╝ļĪ£ļČĆĒä░ Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░ļź╝ ņé░ņČ£ĒĢśņŚ¼ ņØ┤ļź╝ ņØĖņן ņŗ£ĒŚś Ļ▓░Ļ│╝ņÖĆ ņŚ░Ļ┤Ćņŗ£ņ╝£ ļČäņäØĒĢśņśĆņ£╝ļ®░ ĻĘĖ Ļ▓░Ļ│╝ļź╝ ĻĘĖļ”╝ 9Ļ│╝ Ēæ£ 2ņŚÉ ļéśĒāĆļé┤ņŚłļŗż.

ĻĘĖļ”╝ 9ņØĆ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ņŗ£ĒÄĖņØś ņŚ┤ņ▓śļ”¼ ņś©ļÅäņÖĆ ņŗ£Ļ░äņŚÉ ļö░ļźĖ PAGSņÖĆ ĒĢŁļ│ĄĻ░ĢļÅäĻ░Æ ņé¼ņØ┤ņØś Ļ┤ĆĻ│äļź╝ ļéśĒāĆļé┤ļ®░, ņ¦üņäĀņØś Ēö╝ĒīģņØĆ ņĄ£ņåīņĀ£Ļ│▒ļ▓ĢņØä ņØ┤ņÜ®ĒĢ£ ņäĀĒśĢĒÜīĻĘĆļČäņäØņØä ņØ┤ņÜ®ĒĢśņŚ¼ ņ¦äĒ¢ēļÉśņŚłļŗż. ĻĘĖļ”╝ 9ņŚÉņä£ ļ│┤ļŖö ļ░öņÖĆ Ļ░ÖņØ┤ ņŚ┤ņ▓śļ”¼ ņĪ░Ļ▒┤ņŚÉ ļö░ļØ╝ ĻĄ¼ņśżņŖżĒģīļéśņØ┤ĒŖĖ Ļ▓░ņĀĢļ”ĮņØś Ēü¼ĻĖ░Ļ░Ć Ļ░üĻ░ü ļŗżļź┤Ļ▓ī ņĖĪņĀĢ ļÉśņŚłĻ│Ā, ņØ┤ Ļ▓░Ļ│╝ļź╝ ņĖĪņĀĢļÉ£ ĒĢŁļ│ĄĻ░ĢļÅäĻ░ÆĻ│╝ ņŚ░Ļ┤Ć ņŗ£ņ╝░ņØä ļĢī ĻĄ¼ņśżņŖżĒģīļéśņØ┤ĒŖĖ Ļ▓░ņĀĢļ”ĮņØś Ēü¼ĻĖ░ņÖĆ ĒĢŁļ│ĄĻ░ĢļÅäĻ░Æ ņé¼ņØ┤ņŚÉ ņäĀĒśĢņĀü ņāüĻ┤ĆĻ┤ĆĻ│äļź╝ ņ׳ņØīņØä ĒÖĢņØĖ ĒĢĀ ņłś ņ׳ņŚłļŗż. ņØ┤ Ļ▓░Ļ│╝ļĪ£ļČĆĒä░ ņŗĀĻ▓Įļ¦ØņØä ĒåĄĒĢ┤ ņ×¼ĻĄ¼ņä▒ĒĢ£ ĻĄ¼ņśżņŖżĒģīļéśņØ┤ĒŖĖ Ļ▓░ņĀĢļ”Į ļ»ĖņäĖĻĄ¼ņĪ░Ļ░Ć ņĢ╝ĻĖłĒĢÖņĀü ĒāĆļŗ╣ņä▒ņØä Ļ░Ćņ¦ł ņłś ņ׳ļŖö Ļ▓āņ£╝ļĪ£ ĒīÉļŗ© ĒĢĀ ņłś ņ׳ļŗż. ĒĢśņ¦Ćļ¦ī ļ│┤ļŗż ņĀĢĒÖĢĒĢ£ ļČäņäØņØä ņ£äĒĢ┤ņä£ļŖö ņŗĀĻ▓Įļ¦ØņØś ĻĄ¼ņä▒ņØ┤ ņóĆļŹö ņĀĢĻĄÉĒĢśĻ▓ī ņØ┤ļŻ©ņ¢┤ņĀĖņĢ╝ ĒĢśļ®░ ļŹ░ņØ┤Ēä░ ņäĖĒŖĖņØś Ēü¼ĻĖ░Ļ░Ć ņ”ØĻ░ĆļÉśņ¢┤ PAGBņØś ņØĖņŗØļźĀņØä ļŹöņÜ▒ Ē¢źņāüņŗ£Ēé¼ ĒĢäņÜöĻ░Ć ņ׳ļŗż.

4. Ļ▓░ ļĪĀ

ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ņĪ░ņ¦üņ£╝ļĪ£ļČĆĒä░ ĻĖēļāē ņØ┤ņĀäņØś Ļ░ĆņŚ┤ļŗ©Ļ│äņŚÉņä£ ņĪ┤ņ×¼ĒĢśļŖö ņśżņŖżĒģīļéśņØ┤ĒŖĖ Ļ▓░ņĀĢļ”ĮĻ│ä ņ”ē, ĻĄ¼ņśżņŖżĒģīļéśņØ┤ĒŖĖ Ļ▓░ņĀĢļ”ĮĻ│ä(prior austenite grain boundary, PAGB)ļź╝ ņ×¼ĻĄ¼ņä▒ĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ņŗ¼ņĖĄ ņŗĀĻ▓Įļ¦ØĻ│╝ ļŹ░ņØ┤Ēä░ ņäĖĒŖĖļź╝ ĻĄ¼ņä▒ĒĢśņŚ¼ ĻĖ░Ļ│äņĀü ĒĢÖņŖĄņØä ņłśĒ¢ēĒĢ£ Ļ▓░Ļ│╝ ļŗżņØīĻ│╝ Ļ░ÖņØĆ Ļ▓░ļĪĀņØä ņ¢╗ņŚłļŗż.

1) FC-DenseNetņ£╝ļĪ£ ĻĄ¼ņä▒ļÉ£ ņŗĀĻ▓Įļ¦Øņ£╝ļĪ£ ĒĢÖņŖĄņØä ņłśĒ¢ēĒĢ£ Ļ▓░Ļ│╝ ņ┤łĻĖ░ņŚÉ ņČ£ļĀźļŗ©ņØś Ļ░Ćņżæņ╣ś(weight)ļź╝ Ļ│ĀļĀżĒĢśņ¦Ć ņĢŖņĢśņØä ļĢī PAGBņØś ņØĖņŗØļźĀņØĆ 37.1%ļĪ£ ļ¦żņÜ░ ļé«ņĢśņ£╝ļ®░, PAGB ņØĖņŗØļźĀņØä Ē¢źņāüņŗ£ĒéżĻĖ░ ņ£äĒĢ┤ ņŗĀĻ▓Įļ¦Ø ņČ£ļĀźļŗ©ņŚÉņä£ Ļ▓░ņĀĢļ”ĮĻ│╝ Ļ▓░ņĀĢļ”ĮĻ│äņØś Ļ░Ćņżæņ╣śļź╝ Ļ░üĻ░ü 0.01 Ļ│╝ 0.99ļĪ£ ņĪ░ņĀĢĒĢśņŚ¼ ĒĢÖņŖĄņØä ļŗżņŗ£ ņłśĒ¢ēĒĢ£ Ļ▓░Ļ│╝ ņØĖņŗØļźĀņØĆ 45%ļĪ£ Ē¢źņāüļÉśņŚłļŗż. ļśÉĒĢ£ Ļ░Ćņżæņ╣śļź╝ ļČĆņŚ¼ĒĢ£ ņŗĀĻ▓Įļ¦ØĻ│╝ ļŹ░ņØ┤Ēä░ ņäĖĒŖĖļź╝ 3500Ļ░£Ļ╣īņ¦Ć ļŖśļĀż ĒĢÖņŖĄņØä ņłśĒ¢ēĒĢ£ Ļ▓░Ļ│╝ PAGBņØś ņØĖņŗØļźĀņØä 56%Ļ╣īņ¦Ć Ē¢źņāüņŗ£Ēé¼ ņłś ņ׳ņŚłļŗż.

2) ļŗżņ¢æĒĢ£ ņŚ┤ņ▓śļ”¼ ņĪ░Ļ▒┤ņ£╝ļĪ£ ļŗżņ¢æĒĢ£ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ņĪ░ņ¦üņØä ņ¢╗ņØĆ Ēøä, ņĖĪņĀĢņŚÉ ņØśĒĢ┤ ņ¢╗ņ¢┤ņ¦ä ĒĢŁļ│ĄĻ░ĢļÅäĻ░ÆĻ│╝ ņĄ£ņĀüĒÖöļÉ£ ņŗĀĻ▓Įļ¦ØņØä ņĀüņÜ®ĒĢśņŚ¼ ĒĢÖņŖĄļÉ£ PAGS Ļ▓░Ļ│╝ļź╝ ļČäņäØĒĢ£ Ļ▓░Ļ│╝ ĻĄ¼ņśżņŖżĒģīļéśņØ┤ĒŖĖ Ļ▓░ņĀĢļ”ĮņØś Ēü¼ĻĖ░ņÖĆ ĒĢŁļ│ĄĻ░ĢļÅäĻ░Æ ņé¼ņØ┤ņŚÉ ņäĀĒśĢņĀü ņāüĻ┤ĆĻ┤ĆĻ│äļź╝ ņ׳ņØīņØä ĒÖĢņØĖ ĒĢĀ ņłś ņ׳ņŚłļŗż.

3) EBSD ļČäņäØĻĖ░ļ▓ĢņØä ĒåĄĒĢ£ PAGB ņ×¼ĻĄ¼ņä▒ ļ░®ļ▓ĢĻ│╝ ļ╣äĻĄÉĒĢĀ ļĢī ņŗĀĻ▓Įļ¦ØņØä ņé¼ņÜ®ĒĢśļŖö ļ░®ļ▓ĢņØĆ ļ¦żņÜ░ ņ¦¦ņØĆ ņŗ£Ļ░ä ņĢłņŚÉ ļ¦łļź┤ĒģÉņé¼ņØ┤ĒŖĖ ņĪ░ņ¦üņ£╝ļĪ£ļČĆĒä░ PAGBņØś ņ×¼ĻĄ¼ņä▒ņØ┤ Ļ░ĆļŖźĒĢśļ®░ ņØĖņŗØļźĀņØĆ 50%ļź╝ ņāüĒÜīĒĢśņśĆļŗż. ļŗżļ¦ī ņŗĀĻ▓Įļ¦ØņØä ņØ┤ņÜ®ĒĢ£ ļ░®ļ▓ĢņØĆ EBSDļź╝ ĒåĄĒĢ£ Ļ▓░ņĀĢĒĢÖņĀü Ļ│äņé░ļ░®ļ▓ĢņŚÉ ļ╣äĒĢśņŚ¼ ļ╣ĀļźĖ ņŗ£Ļ░ä ņĢłņŚÉ Ļ▓░Ļ│╝ļź╝ ņ¢╗ņØä ņłś ņ׳ļŖö ņןņĀÉņØ┤ ņ׳ņ£╝ļéś ņĀĢĒÖĢļÅäĻ░Ć ļ¢©ņ¢┤ņ¦ĆļŖö ļŗ©ņĀÉņØ┤ ņĪ┤ņ×¼ĒĢśļ»ĆļĪ£ ņĀĢĒÖĢļÅäļź╝ Ē¢źņāüņŗ£ĒéżĻĖ░ ņ£äĒĢ┤ņä£ļŖö ņŗĀĻ▓Įļ¦ØņØś ĻĄ¼ņä▒Ļ│╝ ļŹ░ņØ┤Ēä░ ņäĖĒŖĖņØś ņłśļź╝ ņ”ØĻ░Ćņŗ£Ēé¼ ĒĢäņÜöĻ░Ć ņ׳ļŗż.