1. 서 론

티타늄 합금은 경량 금속으로 비강도가 높고, 탄성 계수가 낮을 뿐 아니라, 우수한 생체 적합성과 내부식성을 가지기 때문에 항공 우주, 생의학 및 화학 산업에서 널리 사용되고 있다[1-4]. 특히, 초탄성 (superelastic) 티타늄 합금은 일반 금속재료에서는 소성 변형이 될 정도로 대변형이 발생하여도 하중을 제거하면 고무와 같이 원래의 초기상태로 되돌아오는 초탄성 거동을 보이기 때문에, 최근 생체 재료나 고급 구조용 재료로 많이 응용되고 있다[5,6].

초기에는 대표적인 초탄성 티타늄 소재로 니티놀 (Ni-Ti 계) 합금 소재에 대해 연구가 많이 진행되었지만[7,8], 니켈이 생체 내 알레르기 반응을 일으킬 수 있다는 연구가 보고 됨에 따라 니켈이 첨가되지 않은 Ti-Nb계 합금 소재의 개발이 주목 받기 시작했다 [9,10]. 초탄성 Ti-Nb계 합금은 대개 준 안정상 베타 티타늄 합금으로, 냉각 시 발생하는 마르텐사이트 상 변태 시작 온도가 상온보다 낮아 상온에서도 베타 상이 준 안정상 상태로 존재할 수 있게 된다. 최근 이러한 베타 티타늄 합금에 대해 합금 원소와 조성 그리고 미세조직 및 기계적 성질 사이의 관계를 확립하기 위한 여러 노력들이 기울여졌으며 [11-14], 특히 Ti-Nb계 합금의 조성 변화가 마르텐사이트 상 변태 온도에 미치는 영향에 대해 많은 연구들이 이루어졌다[15-19]. 이를 기반으로 초탄성 효과를 향상시키고자 하는 연구들이 집중적으로 이어져왔다[18-22]. 하지만 본 소재의 소성변형을 이해하기 위한 연구들은 많이 보고되지 않았는데, 일부 보고된 연구들에 따르면, 베타 상의 변형은 베타 상의 안정성에 따라 전위 슬립 (dislocation slip), 변형 쌍정(mechanical twinning) 및 응력유기 마르텐사이트 변태(stress-induced martensitic transformation) 등을 통해 발생한다고 알려져 있다[23-25].

이때, 베타 상의 안정성이 낮을수록 응력유기 마르텐사이트 변태가 발생하며, 안정성이 높아질수록 변형 쌍정과 전위 슬립이 일어나게 된다 [26]. 하지만, 위의 변형 기구들의 모두 발생하는 초탄성 티타늄 합금의 대변형에 관한 연구는 많이 보고된 바 없다. 특히, 본 소재의 응용 분야가 생체 재료나 고급 구조용 재료인만큼 복잡한 형상으로의 성형 및 가공은 불가피하며, 이에 따른 변형 기구의 정확한 이해가 필요하다. 따라서, 본 연구에서는 니켈이 첨가되지 않는 초탄성 티타늄 합금의 인장 변형을 실시하여 변형에 따른 기계적 거동을 이해하고, 미세조직과의 연계 분석을 통해 변형 메커니즘을 고찰하고자 한다.

2. 실험방법

본 연구에서는 29 wt%의 Nb과 7 wt%의 Zr이 함유된 초탄성 티타늄 합금 판재를 사용하였으며, 두께는 0.3 mm이다. 일축 인장 시험을 위하여 폭 12 mm와 표점 길이 50 mm의 인장 시편을 ASTM E8 규격에 맞게 판재의 압연 방향 (RD)의 수직 방향 (TD)으로 가공하였다. 일축 인장 시험은 INSTRON-5584 장비를 이용하여 상온에서 2 mm/min의 속도로 실험을 진행하였다. 또한, 본 소재의 변형 기구를 분석하기 위하여, 각 변형률 0, 0.045, 0.13 그리고 0.18 지점에서의 시편들을 가지고 미세조직을 분석하였다.

미세조직 변화를 관찰하기 위하여, 모든 시편들은 물리적 연마를 한 다음 10% perchloric acid와 90% ethanol solution으로 전해 연마하여 준비되었다. 이후 미세조직은 주사전자현미경(SEM, scanning microscope, SU70, Hitachi)에 부착된 전자후방산란회절 검출기(EBSD, electron backscatter diffraction, EDAX/TSL, Hikari)를 통하여 분석하였으며, 가속전압은 15 kV로 설정하였고 결정립 식별을 위한 critical misorientation angle은 15°를 사용하였다. 또한, 응력유기 마르텐사이트 변태에 의해 생성되는 마르텐사이트 상을 분명히 확인하기 위하여 Cu 소스의 X선 회절분석법(XRD, X-ray diffraction, D8-Advanced, Bruker Miller Co.)을 활용하였다. 분석 시 스캔 속도는 1 ̊/min으로 스캔 범위는 30°에서 80°까지 진행하였다. 반가폭 (FWHM, full width at half maximum)을 측정하기위해, 회절 패턴으로부터 얻어진 피크를 pseudo-voigt 함수를 활용하여 피팅한 후, PDXL 소프트웨어를 통해 FWHM 값을 구하였다.

3. 결과 및 고찰

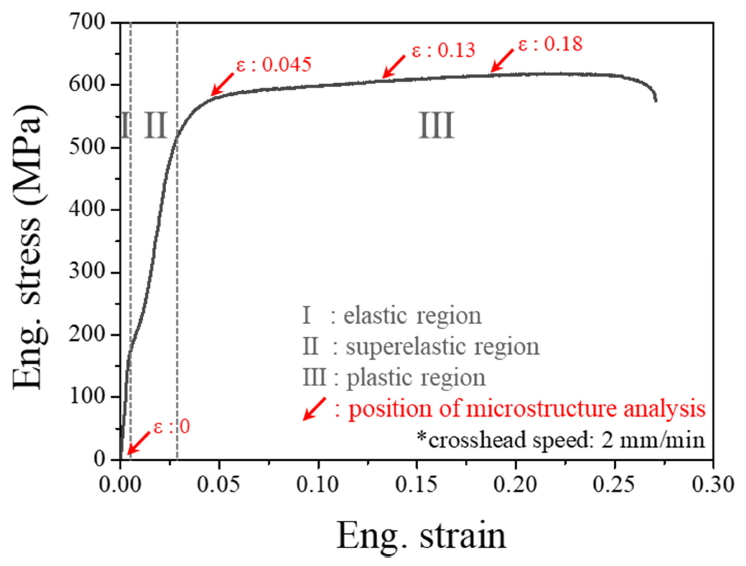

그림 1은 본 소재의 인장 변형에 대한 응력-변형률 그래프를 보여준다. 두 번의 항복 현상이 관찰되었으며, 각각의 항복 강도와 최대 인장 강도는 약 160, 560, 그리고 620 MPa으로 얻어졌고, 파단 연신율은 0.27으로 측정되었다. 여기서, 두 번의 항복이 나타나는 현상은 초탄성 합금 소재에서 나타나는 일반적인 현상으로, 그림 1의 결과를 크게 세 가지 구간으로 나눠서 이해할 수 있다. 먼저, I 구간 (elastic region) 은 탄성 변형이 일어나는 구간이며, II 구간 (superelastic region) 으로 바뀌는 경계에서 첫번째 항복현상을 관찰할 수 있는데, 이는 응력유기 마르텐사이트 변태가 일어나는 데 필요한 응력에 해당한다. II 구간에서는 bcc 구조인 베타 (β) 상이 orthorhombic 구조인 마르텐사이트 (α̋) 로 변태되는 응력유기 마르텐사이트 변태가 발생한다. 이 후 더 많은 변형이 부가되면 두 번째 항복이 관찰되는데, 이는 전위 슬립이나 변형 쌍정에 의한 소성변형으로 이해할 수 있다. 따라서, III 구간 (plastic region)에 들어가기 전 II 구간에서 하중을 제거하게 되면 응력유기 마르텐사이트 변태로 인해 생성된 마르텐사이트 상이 다시 베타 상으로 역 변태가 일어나게 되며 초기 상태로 변형률을 회복하게 된다. 이러한 거동 특성을 초탄성이라 하고 일반적으로 이 소재는 약 2~5%의 초탄성 변형률을 갖는다. 여기서 발생하는 가역적인 마르텐사이트 변태는 변태유기소성 (TRIP, transformation-induced plasticity) 현상을 활용하여 개발된 TRIP강이나 오스테나이트계 스테인레스강에서 관찰되는 비가역적인 상 변태와는 구분된다[27-31].

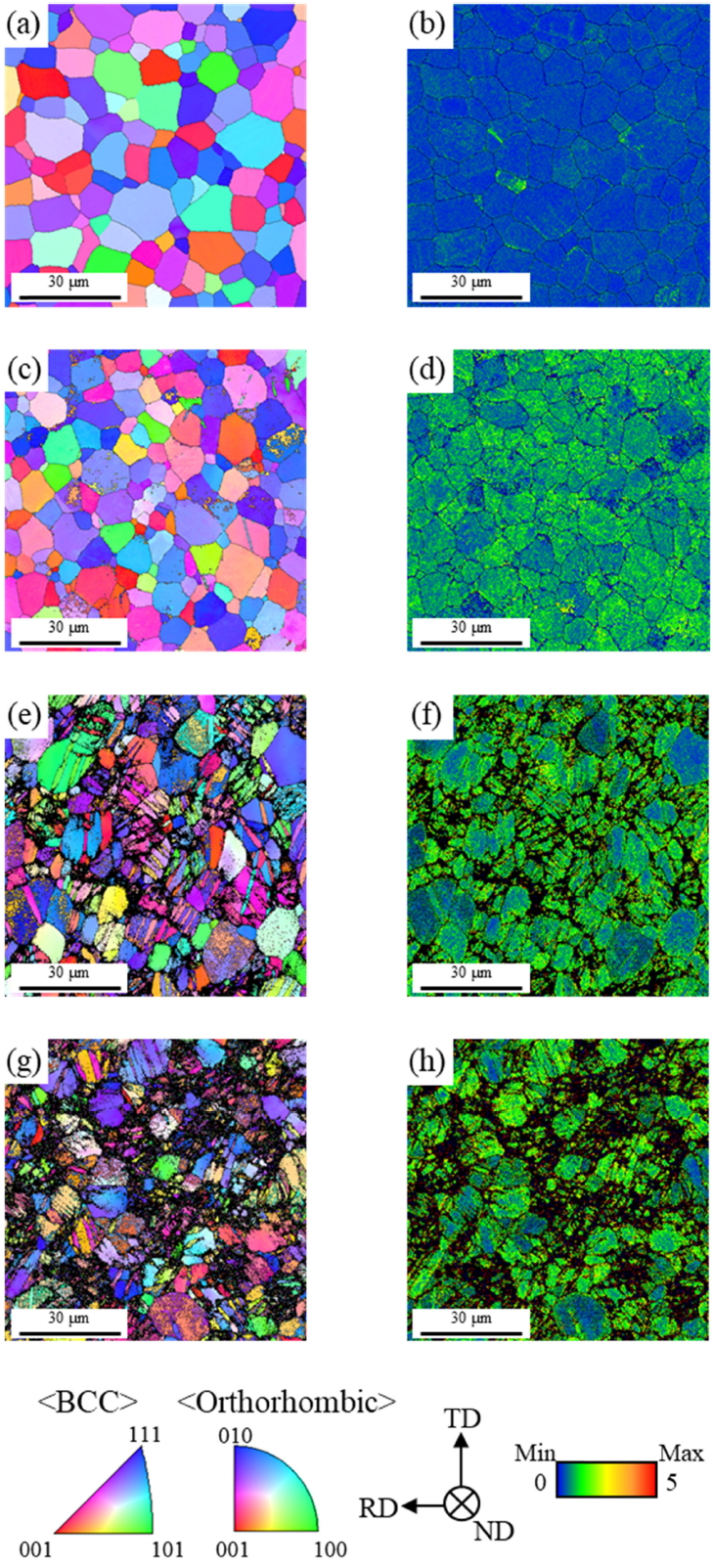

각 변형률 별 시편들을 가지고 EBSD 미세조직 분석을 실시하였으며, 역극점도 (IPF, inverse pole figure) 맵과 KAM (kernel average misorientation) 맵을 그려 각각 그림 2(a, c, e, g)와 2(b, d, f, h)에 도시하였다. 여기서, IPF 맵은 시편의 법선 방향 (ND)에 대한 결정방위 정보를 보여준다. 먼저, 초기 시편의 경우 그림 2a에서 볼 수 있듯이, 평균 결정립 크기는 11.1 ± 4.5 μm으로, 등축 결정립 모습이 관찰되었으며, 결정립 내부의 결정방위 편차가 거의 없는 것으로 보아 재결정이 완료된 시편임을 확인할 수 있었다. 하지만, 변형이 증가함에 따라, 결정립 내부에 변형 쌍정이 점차 발생하는 것이 관찰되었으며, 이는 변형률 0.045 지점부터 본격적으로 생성되는 것을 확인할 수 있다 (그림 2c, e, g). 평균 결정립 크기는 각 변형률 0.045, 0.13, 그리고 0.18 지점에서 9.0, 7.6, 그리고 5.8 μm으로 얻어져, 변형이 진행됨에 따라 평균 결정립 크기는 감소하는 것을 확인하였다. 이때, 변형이 상당히 많이 진행된 변형률 0.13과 0.18 지점의 시편에서 보여지는 검은색 부분은 변형이 과도하게 커서 EBSD 분석 시 Kikuchi line의 판독이 잘 되지 않은 데에 기인한다. 또한, 인장 변형이 진행됨에 따라 집합 조직의 뚜렷한 변화는 관찰되지 않았다. KAM은 선택된 픽셀을 기준으로 주변 픽셀과의 misorientation의 평균 값을 보여주며, 이는 전위와 관련된 결정 격자의 curvature와 elastic strain field의 영향에 의해 결정되는 값이다. 따라서, KAM값이 시편에 축적된 변형 에너지나 생성된 전위의 양에 비례한다는 것은 보고된 바 있다 [32]. 이를 기반으로 살펴보면, 변형이 진행됨에 따라 생성되는 전위의 양이 점점 많아지는 것을 확인할 수 있다 (그림 2b, d, f, h).

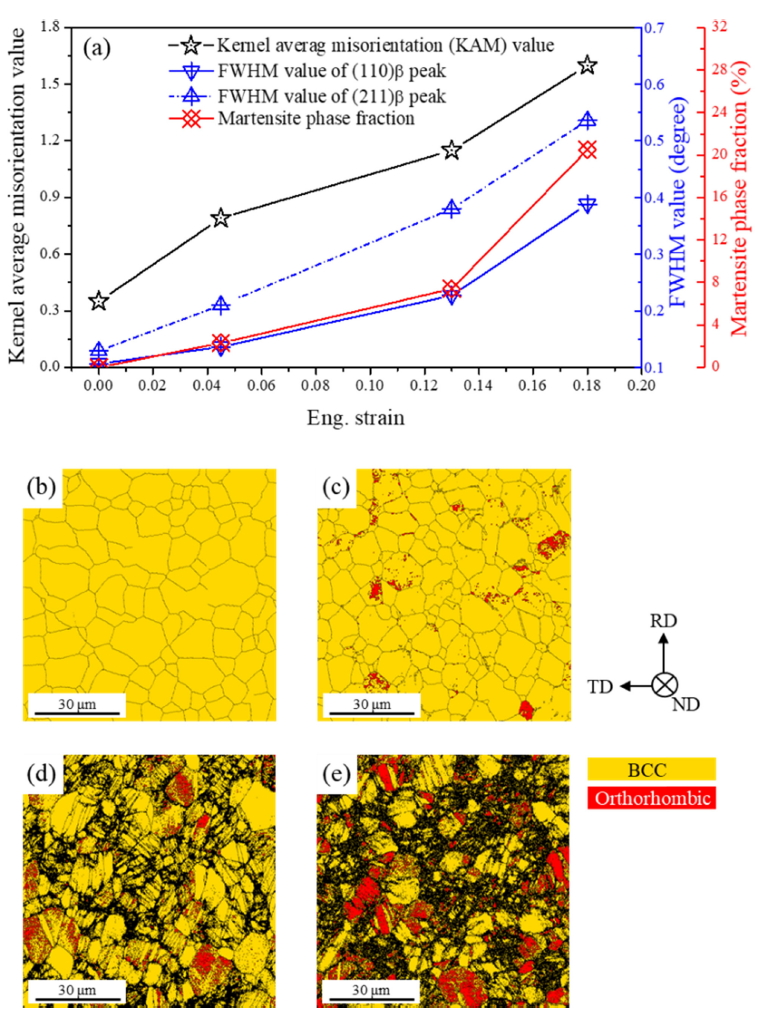

각 변형률 조건에서의 XRD 패턴 분석 결과를 그림 3a에 도시하였다. 초기 시편의 경우 마르텐사이트 상의 피크(peak)가 매우 약하게 관찰되었으며, 초기에 베타 상만 존재하는 것이 아니라 약간의 마르텐사이트 상이 존재한 상태임을 알 수 있었다. 변형이 진행됨에 따라 베타 상의 피크는 약해지고 마르텐사이트 상 피크의 강도 (intensity)가 강해지는 것을 그림 3b에서와 같이 확인하였다. 이를 통해 본 소재에 대해 인장 변형 시, 응력유기 마르텐사이트 변태가 분명히 일어나는 것을 알 수 있었다. 더불어, 변형률 0.045에서부터 베타 상 피크가 분할 (split) 되면서 변형이 진행됨에 따라 점점 피크 폭이 넓어지는 현상 (peak broadening)이 그림 3c에서 관찰되었으며, 이는 높은 강도의 변형의 결과로 응력유기 마르텐사이트 상 변태에 의해 2개의 베타 서브 상들로 나뉘어지는 것이 보고된 바 있다[33]. 즉, 변형 동안 생성되는 결정립계, 전위 및 공공과 같은 결함들에 의해 초기 베타 상의 피크가 2개의 베타 서브 상의 피크로 분할되는 현상이 발생되며 이는 본 연구에서도 확인할 수 있었다. 추가로, 전위의 양을 상대적으로 비교하고자 각 변형률 조건에서의 X선 회절 피크의 FWHM 값을 그림 4a에 도시하였으며, 이 때 EBSD 데이터로부터 측정된 KAM 값과 함께 도시하였다. 그 결과, 변형이 진행됨에 따라 베타 상 (110)과 (211)피크의 FWHM 값이 점점 증가하는 것을 관찰하였다. 이때, 변형이 진행됨에 따라 결정립 크기가 달라져FWHM 값에 영향을 줄 수 있기 때문에 전위 양 증가만으로 설명하기는 어렵지만, 앞서 EBSD 결과에서 확인한 KAM 값의 증가 경향과 일치하는 것으로부터 변형이 진행됨에 따라 베타 상내 전위의 양도 증가하는 것으로 이해하는 것이 합당한 것으로 판단된다.

상 분율 변화를 직관적으로 확인하기 위하여 EBSD 상(phase) 맵을 그려 그림 4b-e에 도시하였으며, 이때 EBSD 데이터로부터 얻은 마르텐사이트 상의 분율을 그림 4a에 도시하였다. 앞서 설명했듯이, 변형이 진행됨에 따라 응력 유기 마르텐사이트 변태가 발생하여 마르텐사이트 상 분율이 증가하는 것을 알 수 있었다. 더불어, 그림 4a에서 마르텐사이트 상 분율의 증가 경향이 FWHM과 KAM 값의 증가 경향과 매우 일치하는 것을 알 수 있다. 이를 기반으로 마르텐사이트 상 분율과 FWHM 그리고 KAM값과 연계하여 분석해보면, 먼저 변형률 0.045의 경우 하중 제거 후 남아있는 마르텐사이트 상 분율이 1.5%로 약간의 마르텐사이트 상이 남아 있고 대부분 베타 상으로 역 변태된 것을 확인 할 수 있었다. 응력제거 이후에도 잔류한 마르텐사이트는 처음부터 시편에 존재했던 마르텐사이트와, 변형률 0.045까지 변형하는 동안 내부에 생성된 전위와 쌍정으로 인해 완전하게 역 변태가 일어나지 못한 것으로 판단되며, 이는 최근 발표된 연구 결과와도 일치한다[34].

변형률 0.13 지점에서는 남아있는 마르텐사이트 상 분율이 더 증가하게 되는 데 이는 소성변형이 진행되면서 생성된 전위와 쌍정으로 인하여 마르텐사이트 상이 베타 상으로 역 변태하기가 더 어려워진 것에 기인한다. 그리고 변형이 더 진행된 변형률 0.18 지점에서는 더 많이 생성된 전위와 쌍정으로 남아있는 마르텐사이트 상의 분율이 급격히 증가한 것을 확인하였다. 따라서, 변형이 진행될수록 생성된 전위의 양이 증가하여 마르텐사이트 상이 다시 베타 상으로 돌아가기가 더욱 어려워지는 것으로 이해할 수 있다.

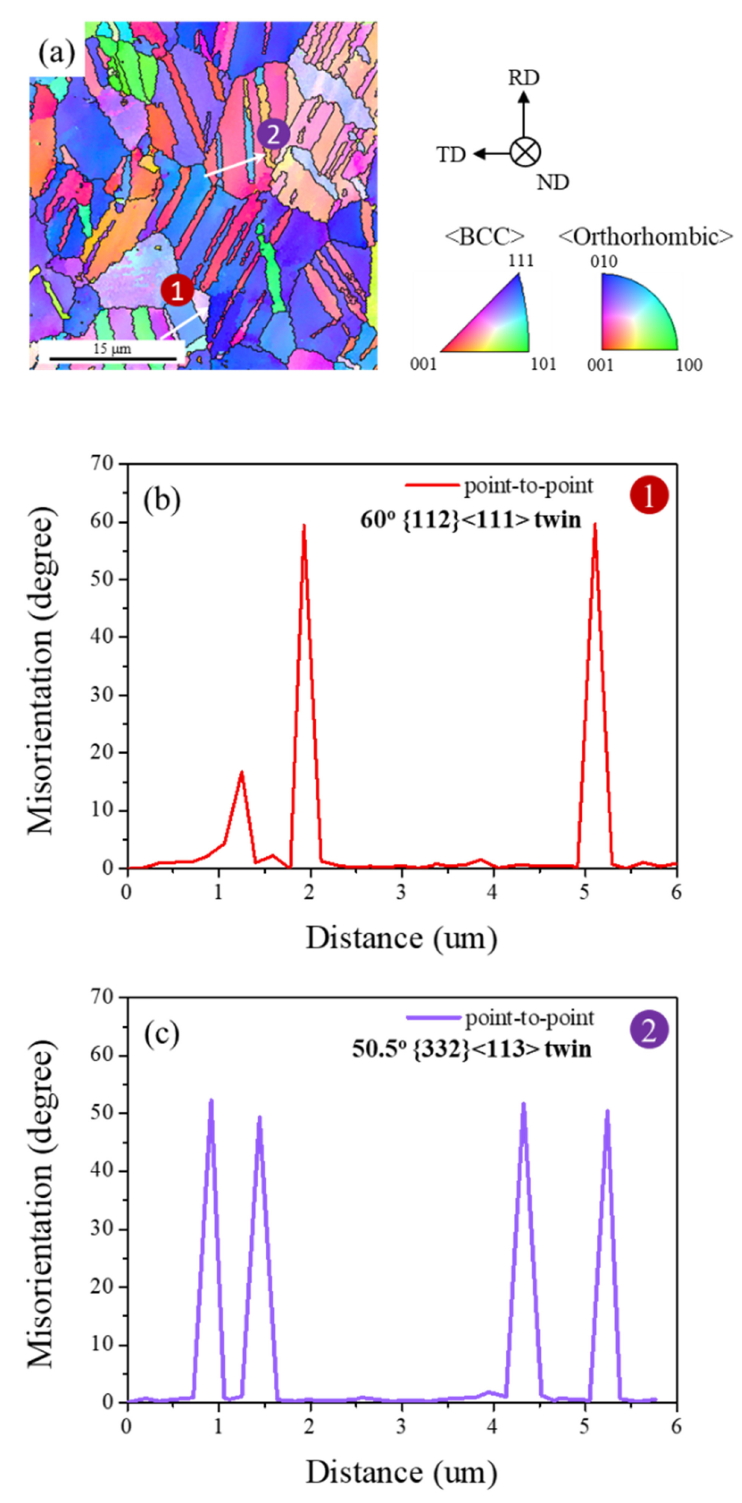

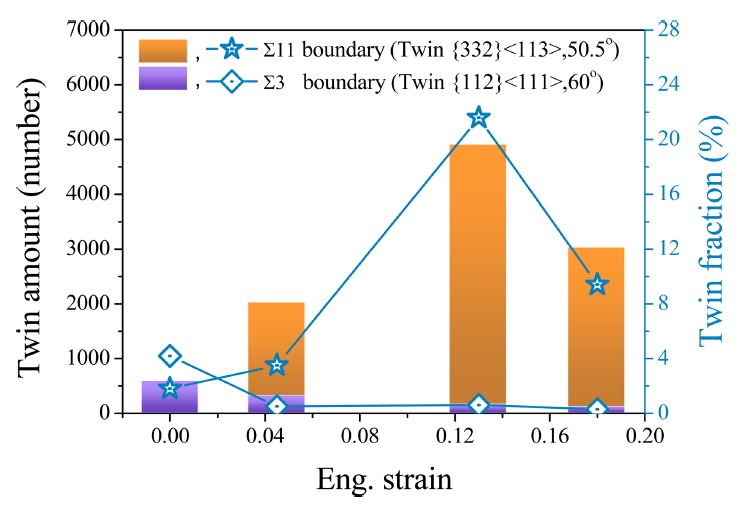

변형 시 발생하는 쌍정 거동을 이해하기 위하여 변형률 0.13 지점의 시편에 대해 EBSD 데이터로부터 misorientation 프로파일을 그려 그림 5에 도시하였다. 앞서 설명했듯이, 변형률 0.045에서부터 본격적으로 쌍정이 형성되기 시작하였는데 본 소재에서 형성되는 주요한 쌍정은 {332}<113>으로 판단된다. 이는 베타 티타늄 합금 소재에서 주로 보여지는 대표적인 쌍정으로 그림 5c에서 알 수 있듯이 50.5°의 misorientation 각도를 가지며 coincidence site lattice (CSL) 경계 (boundary) 가 Σ11 경계인 것으로 알려져 있다 [35]. 또한, {112}<111> 쌍정도 관찰되었는데 이는 {332}<113> 쌍정과는 다르게 Σ3 경계를 가지며 60°의 misorientation 각도를 보이는 것을 그림 5b에서 알 수 있으며 이 결과는 최근 보고된 연구 결과에서도 확인할 수 있다[36]. 따라서, 이 2가지 쌍정이 본 소재의 소성변형 시 주요하게 발생되는 것으로 확인되었으며, 변형이 진행됨에 따라 2가지 쌍정에 대한 분율 변화를 알아보기 위하여 EBSD 소프트웨어를 활용하여 구한 결과를 그림 6에 도시하였다.

초기 시편의 경우, {332}<113> 쌍정과 {112}<111> 쌍정 모두 관찰되었으며, 분율은 {112}<111> 쌍정이 더 많은 것으로 얻어졌다. 변형이 진행됨에 따라 쌍정의 양은 점점 많아졌지만, 쌍정의 분율은 역전되어 {332}<113> 쌍정의 분율이 {112}<111> 쌍정보다 커지게 되는 모습이 관찰되었다. 이는 변형률 0.045부터 {332}<113> 쌍정이 본격적으로 생성되어 변형률 0.13에 급격히 증가한 것을 알 수 있다. 또한, 변형이 진행됨에 따라 {112}<111> 쌍정의 분율은 비슷하게 유지되었으며, {332}<113> 쌍정은 증가하다 변형률 0.18에서 감소하는 모습이 보였는데, 이는 변형률의 증가로 인해 Kikuchi line의 판독이 잘 되지 않아서 EBSD 분석에서 확인된 쌍정의 양이 줄어든 것에 기인하며, 여기서는 특이점으로 보지 않고자 한다. 따라서, 본 소재의 경우 {112}<111> 쌍정보다는 {332}<113> 쌍정의 생성이 주요한 소성변형 메커니즘임을 명확히 알 수 있다.

이를 기반으로 다시 그림 1의 결과를 살펴보면, 첫 번째 항복에서 보여지는 낮은 항복강도는 미세조직 분석을 통해 관찰된 응력유기 마르텐사이트 변태와 밀접한 관련이 있으며, 변형이 진행됨에 따라 두 번째 항복 현상이 일어나면서 {332}<113>의 변형 쌍정과 전위 생성이 함께 발생하는 것으로 볼 수 있다. 그 후, 소성변형이 본격적으로 시작되면서 내부에 생성된 전위와 쌍정으로 인해 마르텐사이트 상이 베타 상으로 역 변태하기가 점점 어려워져 남아있는 마르텐사이트 상의 분율이 급격히 증가하게 된다.

4. 결 론

초탄성 티타늄 합금 소재에 대하여 상온에서 인장 시험을 실시하고, 각 변형률 별 미세조직과 연계 분석을 통해 주요한 변형 메커니즘을 기술하였다. 인장 시험 결과, 두번의 항복 현상이 관찰되었으며, 이를 기준으로 세 가지 구간인 탄성변형 구간, 초탄성변형 구간 그리고 소성변형 구간으로 나눠서 고찰하였다. 초탄성 구간에서 약간 벗어난 변형률 0.045 지점 시편의 경우, 응력유기 마르텐사이트 변태로 생성된 마르텐사이트 상이 하중 제거 후 역 변태를 통해 베타 상으로 대부분 돌아왔지만, 이 때 일부 생성된 {332}<113> 쌍정과 전위에 의해 완전히 베타 상으로 역 변태 하지 못하고 1.5% 정도의 마르텐사이트 상이 남아있게 되는 것을 확인하였다. 소성변형 구간에 완전히 들어선 변형률 0.13과 0.18 지점 시편들의 경우 변형에 의해 많이 생성된 전위와 {332}<113> 쌍정으로 인하여 하중 제거 후 남아있는 마르텐사이트 상 분율이 급격히 증가하였다. 인장 변형 동안 변형 쌍정은 2가지 {332}<113> 쌍정과 {112}<111> 쌍정이 관찰되었으며, 초기 시편에는 {112}<111> 쌍정 분율이 더 컸지만, 변형이 시작되면서부터 {332}<113> 쌍정의 분율이 증가하여 쌍정 분율이 역전되는 것을 확인하였다.