1. 서 론

2004년 Novoselov와 Geim이 single-layer graphene을 통해 Van der waals solid가 single layer 또는 few layers로 박리될 수 있음을 입증한 이후로 Two-dimensional (2D) 재료는 집중적으로 연구되었다 [1]. 이러한 물질 중 Transition metal dichalcogenide (TMDC)는 합성하는 원소에 따라 metal, semiconductor, insulators와 같은 다양한 전기적 특성을 보이기 때문에 많은 관심을 받고 있다[2-6]. 최근까지의 연구의 결과로 TMDC는 벌크 상태에서 single layer 또는 few layers로 얇아질 경우에 TMDC의 Band gap이 indirect band gap (약 1.29 eV)에서 direct band gap (약 1.9 eV)로 전이하는 성질 즉, band gap이 박막 두께에 의존하는 특성을 보이는 것으로 확인되었다 [7]. 이는 TMDC가 field effect transistor, optoelectronics, thermoelectrics와 같은 다양한 분야에 응용될 수 있다는 것을 의미한다 [8-10]. 이런 전자장치들에서 TMDC가 주목을 받고 있는 이유는 박막의 두께가 수 nm정도라는 것이다. 원자 레벨의 얇은 TMDC layer는 absorption coefficients가 약 105 cm-1이기 때문에 투명하면서도 전도성이 있는 박막이 될 수 있다고 예상된다. 이러한 물성들 때문에 TMDC 박막은 solar cell, displays, touch screen 같은 장치의 투명전극으로 활용이 가능할 것으로 사료된다[11-14]. 기존 투명전극 재료로써 가장 많이 사용되고 있는 Indium Tin Oxide (ITO)는 우수한 전도성과 높은 광투과도를 가진 전극으로 많은 주목을 받고 있다. 하지만 ITO에서 주 원료로 사용되는 Indium의 희소성으로 인하여 높은 제조비용이 문제가 되고 있다. 반면 TMDC는 In 보다 저가의 원소들로 수 nm 두께의 박막을 제조한다면 제조 비용의 감소로 이어질 것이라고 예상된다. 따라서 수 nm의 박막 형성으로 높은 전기적, 광학적 특성을 가진 TMDC는 ITO를 대체할 수 있는 후보가 될 수 있을 것으로 기대된다.

지금까지 TMDC 박막 제조에는 electrodepositon, thermal evaporation, pulsed laser deposition, molecular beam epitaxy, chemical vapor deposition 등 다양한 방법이 사용되고 있다 [15-18]. 이와 같은 TMDC 박막 제조 방법 중 Nickel ditelluride (NiTe2) 박막은 electrodepostion, electroless deposition을 이용하여 연구가 진행되고 있다[19,20]. 이 중 electrodepostion은 증착 전위 및 시간을 조절함으로써 원하는 조성의 박막을 얻을 수 있지만, 상대적으로 균일한 박막을 얻기 어렵다는 점이 있다 [20]. 본 연구에서는 충분한 균일성과 접착력을 가진 박막을 대량 제조할 수 있는 방법인 Sputtering을 선택하였다. 높은 투과도와 전도도를 가진 NiTe2 박막을 제조하기 위해, magnetron sputtering을 이용하여 증착한 후 in-situ 유지열 처리를 하는 방법을 이용하였다. sputtering 방법은 균일한 박막을 증착하는 가장 효율적인 기술 중 하나지만, TMDC 박막을 형성하기 위한 시도는 거의 보고되지 않았다 [21-23]. 우리는 별도의 Ni Target과 Te Target을 이용하여 증착하는 방식인 co-sputtering 방식을 통해 증착하였다. 그리고 Sputter 장비 내에서 in-situ 유지열처리를 진행하여 열처리 시간에 따른 박막 특성을 비교하였다.

2. 실험방법

2.1 박막 증착

Co-Sputtering은 Direct-current power와 Radiofrequency (RF, 13.56 MHz) power를 이용하였다. DC gun에는 지름 2 inch의 Ni (순도 99.99%) Target, RF gun에는 Te (순도 99.999%) Target을 사용하였다. Ni : Te = 1 : 2조성에 맞는 조건을 찾기 위해 RF power는 50 W로, DC power는 40 W로 고정한 후 기판 온도 200 °C조건에서 유리 기판 (eagle 2000, Corning, NY, USA)에 300 s동안 증착 후 샘플 이동 없이 동일 sputter 챔버 내에서 in situ heat treatment를 진행하였다. 열처리 온도는 200 °C이고 열처리 시간은 10, 20, 40, 80 min 동안 in situ heat treatment를 진행하였다. 증착 전 Sputtering 내부의 Base pressure는 10-6 Torr이하로 유지한 뒤, 챔버 내로 아르곤 가스 (Ar, 99.999%)를 5 mTorr로 주입하여 Working pressure를 5 × 10-3 Torr로 설정하였다.

2.2 박막 특성 분석

Sputtering으로 증착된 박막의 전기적 면저항은 이전 연구에서 보고된 Van der pauw 법을 이용한 4 point probe (Keithley 2400 source meter)으로 측정한 Voltage 값을 이용하여 아래의 equation (1)에 적용하여 계산하였다 [24].

Ra, Rb는 4 point probe를 통해 측정한 박막의 저항값으로,

여기서 정사각형 박막 샘플의 네 corner를 1번, 2번, 3번, 4번이라고 했을 때, Ra는 식 (2)와 같이 1번, 2번에 전류(I12)를 흘려서 3번, 4번에서 측정된 응답 전압(V43)을 통해 계산한 샘플의 저항값이며,

Rb는 식 (3)과 같이 2번, 3번에 전류(I23)를 흘려서 1번, 4번에서 측정된 응답 전압(V14)을 통해 계산한 샘플의 저항값이다.

위의 계산한 Ra, Rb와 식 (1)을 통해 샘플의 면저항 RPS를 계산하였다.

그런 다음, Focused ion beam (FIB, Helios NanoLAB600i, FEI company, Eindhoven, The Netherlands)을 이용하여 증착한 박막의 두께를 측정하였고, 측정된 면저항과 계산하여 비저항을 구하였다.

결정 구조를 분석하기 위해 X-ray diffraction (XRD, Empyrean, PANalytical BV, Eindhoven, Netherlands)를 이용하여 분석하였다. XRD는 1.54 Å의 파장의 Cu Kα radiation으로 40kV, 30mA에서 작동시켰고, 0.02 o/s 스캔 속도로 0.01°의 단계별 스캔을 사용하여 2θ 모드에서 10°에서 90° 범위로 측정하였다.

UV visible spectrometry (Cary 100, Agilent Technologies, CA, USA)을 이용하여 400-700 nm의 범위에서 박막의 평균 투과도를 분석하였다. 투과도를 측정할 때, baseline은 박막이 증착되지 않은 유리 기판을 측정하였고, 측정한 baseline을 기준으로 박막의 투과도를 측정하였다.

박막의 depth에 따른 조성은 X-ray Photo Electron Spectroscopy (XPS, K-Alpha+, Thermo Fisher Scientific)를 이용하여 depth profiling mode에서 NiTe2 박막의 조성을 분석하였다.

3. 결과 및 고찰

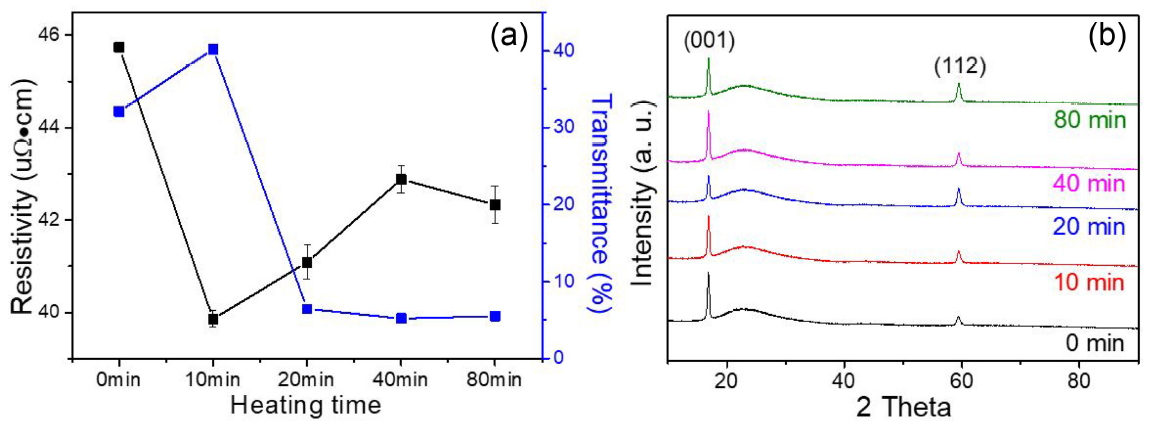

그림 1(a)에 정리된 바와 같이, co-sputtering을 진행 후, 유지열처리를 실시했을 시, 투과도와 비저항의 값은 10 min에서 투과도가 40.2%로 최대값으로 확인되었고, 비저항이 39.9 μΩ·cm로 최소값을 나타내었다. 10 min 이상으로 열처리를 진행하면 비저항은 지속적으로 증가하다가 42.5 μΩ·cm으로 수렴함을 보였다. 투과도는 20 min 이상 열처리 시 급속하게 5 %로 감소하고 이 값으로 수렴하였다. 그림 1(b)는 유지 열처리 시간에 따른 NiTe2 박막의 XRD 결과이다. 모든 조건에서 NiTe2의 16.8° (001)과 59.6° (112) peak이 확인되었다(JCPDS, ICDD, Card No. 00-008-0004).

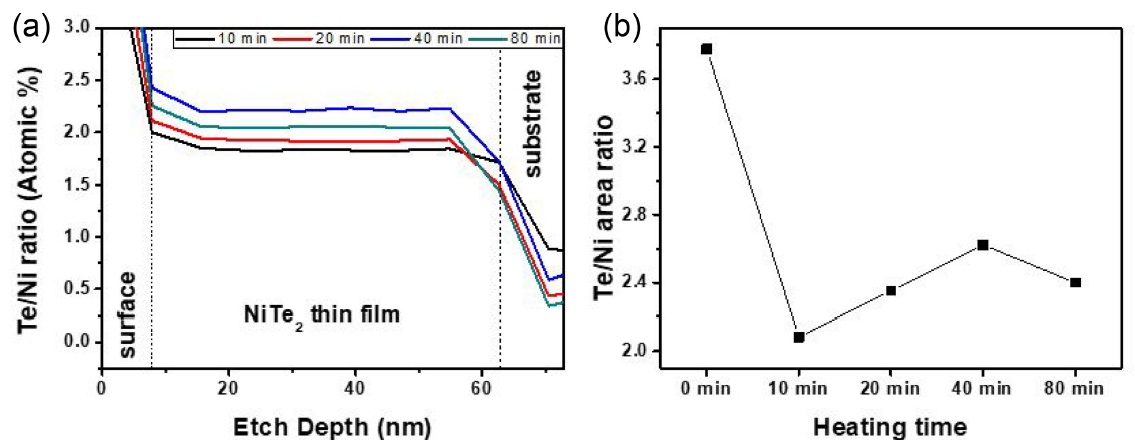

그림 2(a) Etch depth에 따른 Te/Ni ratio 변화를 보면, 10 min 열처리 조건은 다른 조건 대비 내부와 비슷한 ratio를 유지하고 있지만 그 외의 다른 조건들은 기판부근에서 Te/Ni ratio가 급격히 감소하는 것을 확인할 수 있다. 이러한 결과는 Te가 유지열처리를 10 min 이상 진행했을 경우 기판 부근의 Te가 표면 쪽으로 빠져나감을 의미한다. 그리고 80 min에서 Te/Ni ratio가 오히려 감소하는 현상은 Te가 긴 유지 열처리로 인하여 기판에서 표면 쪽으로 빠져나간 Te이 결국은 기화하여 박막의 Te 함량이 감소한 것으로 보여진다. 그림 2(b)는 co-sputtering으로 증착 후 유지 열처리 시간 별 박막의 Etch depth의 Te/Ni area ratio (depth 7 ~ 62 nm)의 평균 값이다. 10 min 열처리 조건에서 Ni:Te = 1:2가 가장 가까운 ratio를 나타낸다. 유지 열처리를 진행하기 전에는 Te가 Ni 대비 많이 증착되어 Te/Ni ratio가 3.7이라는 높은 값을 가지게 되고, 유지열처리를 진행하면 Te/Ni ratio가 2에 근접하도록 Te가 감소하게 된다. 그리고 유지 열처리 40 min까지 Te/Ni ratio가 증가하는 이유는 열처리로 인해 기판에 매우 근접한 박막(depth 62 ~ 70 nm)의 Te가 박막 내부 쪽으로 빠져나가기 시작하면서, 내부의 Te/Ni ratio가 증가함에 따라 증가하는 것으로 보인다. 80 min에서는 긴 내부열처리로 인해 Te가 기화되기 시작하면서, ratio가 감소하는 것으로 보여진다.

XPS를 이용하여 NiTe2 박막 내 Ni과 Te 원자의 binding energy (BE) 분석을 진행하였다. 박막 표면 (0 ~ 8 nm), 박막 중간 부분 (8 ~ 62 nm), 그리고 기판 인접 부분(62 ~ 70 nm)으로 나누어 분석을 실시하였다.

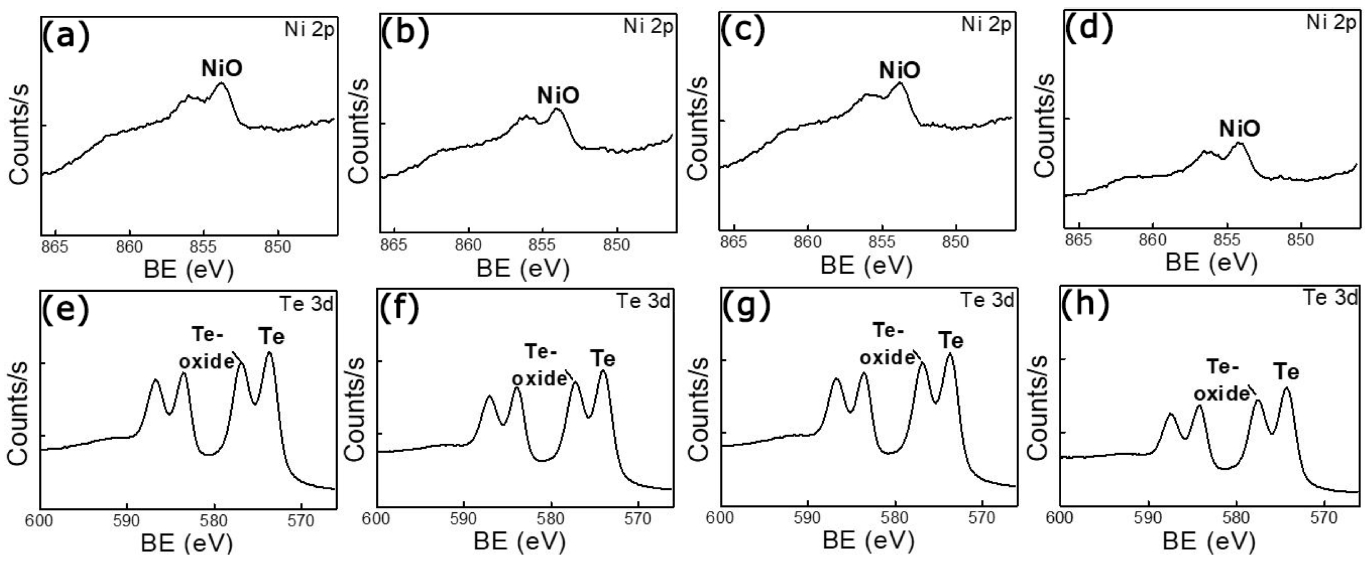

먼저 그림 3(a)~(d)에서 보듯이, 표면에서 Ni 2p영역에서의 BE는 NiO BE가 지배적으로 나타났다. 이것은 증착된 박막이 공기에 노출되면서 표면이 산화된 것으로 보여진다. 그리고 그림 3(e)~(h)에서 보듯이 박막 표면에서 Te의 BE는 Te의 peak 이외에 Te oxide의 peak이 같이 확인되었으며, 이것은 Ni와 마찬가지로 박막 표면의 산화에 의한 결과로 보여진다.

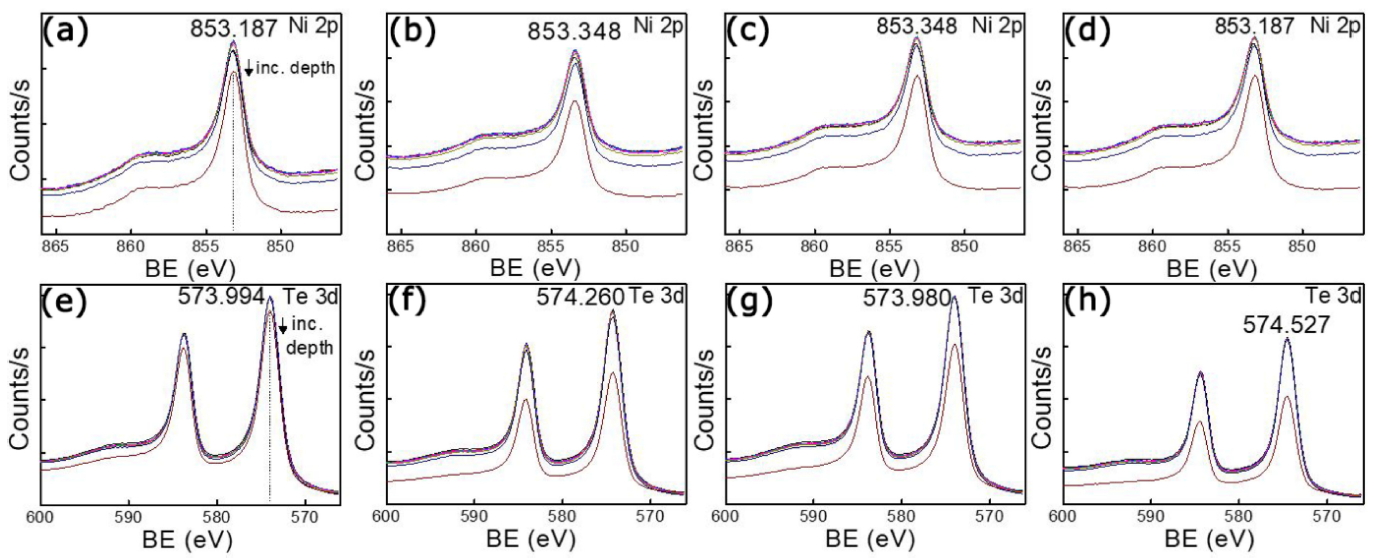

그림 4는 박막 내부에서 증가하는 depth에 따른 Ni 2p와 Te 3d BE를 보여준다. 그림 4(a)~(d)에서 Ni 박막 내부 XPS BE 분석 결과 10 min과 80 min에서 853.187 eV의 main peak이 측정되었다. 본 실험을 통해 측정된 Ni 2p영역에서의 NiTe2 BE (853.187 eV)는 이전 NiTe2의 XPS 연구에 의해 나온 결과값인 853 eV과 일치하였다[25]. 이 스펙트럼은 박막 내부의 Ni가 Ni2+ 형태로 존재함을 확인할 수 있다 [27]. 그러므로 Ni 2p영역에서 이전 연구결과와 비교하여 우리의 NiTe2 박막이 NiTe2 BE를 가지고 있음을 확인할 수 있었다.

그림 4(e)~(h)의 Te 박막 중간 부분에서는 표면의 Te Oxide peak이 나타난 것과는 다르게 Satellite peak없이 Te 3d5/2, Te 3d3/2만 확인이 되었다. 표면에서의 Te의 산화로 인하여 Te oxide의 BE (876.3 eV)의 영향을 받아, 이전에 보고되어 있는 NiTe2에서의 Te 3d 572.3 eV보다 1.7 eV 높은 peak이 검출된 것으로 보인다 [28,29]. 그리고 80 min에서는 Te의 산화가 더 많이 진행되어, Te 3d의 BE가 Te oxide에 더 가까운 peak이 나왔다. 이는 기판에 가까운 NiTe2는 유리 기판인 SiOx와 반응하여 산화가 된 것으로 보인다.

그림 5는 기판 부근에서 증가하는 depth에 따른 Ni 2p와 Te 3d BE를 보여준다. 그림 5(a)~(d)에서의 Ni는 기판부근에서는 NiTe2의 BE라고 생각되는 853.187 eV을 유지하다가 기판 쪽으로 가면서 Ni와 O의 결합으로 NiO의 BE인 853.7 eV 부근으로 peak이 이동하는 것으로 보인다. Ni는 내부에서는 NiTe2의 BE라고 보여지는 853.187 eV를 유지하다가 기판 쪽으로 가면서 BE가 증가하는 경향을 보인다. 10 min 열처리 조건에서는 SiO2와 Ni의 일부가 bonding을 하면서, NiO를 형성하여 BE가 854.80 eV가 나타나는 것으로 보여진다. 이는 위에 설명한대로 10 min이 Ni : Te = 1 : 2의 조성에 가장 맞는 조건이긴 하지만 기판 부분의 O와 Ni의 일부 bonding 현상이 일어난다는 것을 확인할 수 있다. 그리고 20 min과 40 min에서는 기판 부근에 있는 Te가 내부 쪽으로 빠져나가기 시작하면서, NiNi BE쪽으로 peak 이동이 나타나며, 80 min에서 다시 NiO BE로 나타나는 이유는 Te가 20 min, 40 min보다 더 많이 Te가 날라가기 시작하면서 일부 Ni들이 다시 Ni-O bonding이 형성하는 것으로 보여진다.

4. 결 론

본 연구는 마그네트론 스퍼터링을 이용한 co-sputtering을 통하여 Ni와 Te를 증착하여 열처리 시간에 따른 박막의 조성과 전기적, 광학적 특성을 확인하였으며, 10 min 열처리 후에 투과도 46%, 비저항 40 μΩ·cm을 나타내었다. 또한 10 min에서 XPS를 통한 분석 결과 박막 전체적으로 가장 골고루 Ni : Te = 1 : 2의 조성을 유지하고 있고 박막 내부에서는 Ni 2p영역에서 NiTe2에서의 BE를 형성하고 있으며, Te 3d영역에서도 Te-Te BE를 형성하고 있는 것을 확인할 수 있었다 .