AbstractIn this study the correlation between bainitic microstructure and the low-temperature toughness of high-strength API pipeline steels was discussed in terms of crack initiation and propagation in the microstructure. Three types of API pipeline steels with different bainitic microstructures were fabricated using varying alloying elements and thermo-mechanical processing conditions, and then their microstructure was characterized by optical and scanning electron microscopy, and electron backscatter diffraction (EBSD). In particular, the effective grain size and microstructure fraction of the steels were quantitatively measured by EBSD analysis. Although all the steels were composed of polygonal ferrite (PF), and complex bainitic microstructures such as acicular ferrite (AF), granular bainite (GB), and bainitic ferrite (BF), they had different effective grain sizes and microstructure fraction, depending on the alloying elements and thermomechanical processing conditions. Charpy impact test results showed that when the martensite-austenite constituent fraction was lowest, it resulted in higher upper-shelf energy, and absorbed energy at room temperature due to the decrease in crack initiation. In contrast, excellent low-temperature toughness, such as lower ductile-brittle transition temperature and higher absorbed energy at low temperatures, could be achieved with a bainitic microstructure with fine effective grain size and high fraction of high-angle grain boundaries, which act as obstacles to prevent cleavage crack propagation.

1. 서 론원유와 천연가스의 수송에 사용되는 API (American Petroleum Institute) 라인파이프강은 사용 환경이 갈수록 열악해짐에 따라 높은 강도와 더불어 우수한 저온 인성의 조합을 요구하고 있다 [1-8]. 일반적으로 강도의 증가는 인성과 연성의 저하를 초래하기 때문에 우수한 기계적 특성의 조합을 갖는 API 라인파이프강을 제조하기 위해서는 화학조성 및 TMCP(thermo-mechanical control process) 공정 조건에 따른 미세조직의 제어가 매우 중요하다 [9-12]. 최근 Ni, Mo 등의 합금원소를 감소시켜 경제성을 높이고, TMCP 제어를 통해 베이나이트계 미세조직인 저온 변태상을 형성시킴으로써 우수한 물성을 갖는 고성능 API 라인파이프강의 연구가 활발히 진행되고 있다 [13-23].

실제로 저온에서 사용되는 API 라인파이프강의 경우 사용 환경에 따라 취성 파괴가 일어나지 않도록 낮은 연성취성 천이온도(ductile-brittle transition temperature, DBTT)를 가져야 하며, 연성 파괴 영역에서도 불안정한 연성 파괴의 전파를 방지하기 위해 일정 수준 이상의 충격 흡수에너지가 필요하다 [16-18]. 여러 온도 구간에서의 충격 흡수에너지와 DBTT는 주로 Charpy 충격 시험을 통해 얻을 수 있으며, 이러한 충격 특성은 화학조성과 미세조직 형상, 분율, 그리고 유효결정립도(effective grain size)와 같은 다양한 미세조직 인자의 영향을 받는다 [15-23]. TMCP 공정에 따른 API X70 라인파이프강의 미세조직과 기계적 특성에 대한 이전 연구 결과 [16-18]에 따르면, 미세한 결정립과 고경각계(high-angle grain boundary)로 이루어진 침상형 페라이트의 분율이 증가할수록 벽개 균열의 전파를 방해함으로써 저온에서 높은 인성을 나타낸다고 보고하였다. 그러나 최근 생산되고 있는 고강도 API 라인파이프강들의 경우 비재결정 영역(non-recrystallization region)에서의 강압하로 인해 매우 복잡한 형태의 베이나이트계 조직이 나타나 정확한 미세조직의 구분이 어렵고, 이로 인해 미세조직과 충격 특성간의 상관관계가 불명확한 실정이다. 따라서 고강도와 저온 인성의 우수한 조합을 가지는 API 라인파이프강을 제조하기 위해서는 체계적으로 구분된 미세조직 인자와 상온 및 저온 충격 특성의 상관관계에 대한 연구가 필요한 실정이다.

본 연구에서는 화학조성과 TMCP 공정에 따라 서로 다른 베이나이트계 미세조직을 갖는 3 종류의 고강도 API 라인파이프강을 제조한 후 유효결정립도와 미세조직 분율을 광학현미경, 주사전자현미경, 그리고 전자후방산란회절(electron backscatter diffraction, EBSD)을 통해 분석하였다. 이를 토대로 온도별 Charpy 충격 시험을 실시하여 상부 흡수에너지(upper shelf energy, USE)와 DBTT에 미치는 베이나이트계 미세조직의 영향을 균열의 생성과 전파의 관점에서 고찰하였다.

2. 실험방법본 연구에서 제조된 3 종류의 API 라인파이프강은 서로 다른 화학조성과 TMCP 공정을 통해 제조되었으며, 각각 413 MPa (60 ksi), 483 MPa (70 ksi), 그리고 552 MPa (80 ksi)의 항복 강도를 갖는 고강도 API 라인파이프강이다. 본 연구에서는 항복 강도 기준에 따라 편의상 ‘X60’, ‘X70’, 그리고 ‘X80’로 표기하였다. 이들의 자세한 화학조성과 비재결정 영역 온도(non-crystallization region temperature, Tnr), 베이나이트 변태 시작 온도(bainite start temperature, Bs), 그리고 마르텐사이트 변태 시작 온도(martensite start temperature, Ms)를 계산하여 표 1에 나타내었다 [21,24-26]. 모든 강들은 1,000 °C와 1,100 °C 사이에서 오스테나이트화(austenitization) 처리를 실시하였고, 이후 X60 강은 오스테나이트 재결정 영역(recrystallization region), X70과 X80 강은 오스테나이트 비재결정 영역에서 압연을 실시하였다. 이후 다양한 냉각 속도로 500 °C와 600 °C 사이에서 냉각을 종료하였다(표 1).

이들의 미세조직은 압연 판재의 L-S면(longitudinal-short transverse plane)을 연마하고, 3% 나이탈 용액으로 에칭한 후 광학현미경과 주사전자현미경(scanning electron microscope, SEM, model; VEGA3, Tescan, Korea)으로 관찰하였다. 마르텐사이트 또는 martensite-austenite(MA) 조직과 같은 2 차상은 LePera 에칭 [27]을 통해 관찰하였고, 각 미세조직의 분율은 영상분석기(model; Image-Pro Plus 10, Media Cybernetics Inc., USA)를 통해 계산하였다. 또한 큰 압하량과 가속 냉각(accelerated cooling)에 의해 형성된 복잡한 형태의 베이나이트계 미세조직을 좀 더 자세히 관찰하기 위하여 EBSD 분석을 실시하였다. EBSD 분석 시편은 기계적으로 연마한 후 92% acetic acid와 8% perchloric acid를 혼합하여 넣은 분사식 전해 연마기를 이용하여 준비하였다. EBSD 분석시 가속 전압, 초점 거리, 그리고 step size는 각각 15 kV, 12 mm, 그리고 0.18 µm로 실시하였다. EBSD 분석은 전계방출형 주사전자현미경(field-emission scanning electron microscope, FE-SEM, model; JSM-6700F, JEOL, Japan) 내에서 실시하였으며, 결정방위 분석은 TSL사 (TexSEM Laboratories, Inc.)에서 제공되는 OIM(orientation imaging microscopy) 소프트웨어를 이용하였다.

인장 시편은 ASTM E8 표준 시험법에 따라 판재의 1/2 두께되는 위치에서 압연 방향으로 표점 거리 25.0 mm, 직경 6.3 mm의 sub-size 봉상 시편으로 가공한 후 10톤 용량의 만능 시험기(model; ULM-T10, MTDI, Korea)를 사용하여 3.0 × 10-3/sec의 변형률 속도로 상온에서 인장 시험을 실시하였다. 항복 강도는 API 5L 규정 [28]에 따라 응력-변형률 곡선으로부터 0.5% 변형률에 해당되는 유동 응력으로 정의하였다.

또한 온도에 따른 충격 특성을 평가하기 위하여 시편의 T-L (transverse-longitudinal) 방향으로 ASTM E23 규격에 따라 10 × 10 × 55 mm의 표준 Charpy 충격 시편으로 가공한 후 충격시험기(model; IT 406, Tinius Olsen, United Kingdom)를 이용하여 -196 °C와 상온(20 °C) 사이의 다양한 온도에서 충격 시험을 실시하였다. 충격 시험 후 온도에 따른 파괴 양상을 분석하기 위해 -196 °C, -100 °C, 그리고 상온의 충격 파면을 SEM으로 관찰하였다. 또한 API 라인파이프강의 벽개 균열 전파를 관찰하기 위해 -196 °C에서 파괴된 충격 시편의 파단면을 니켈(Ni)로 코팅한 후 횡단면을 SEM과 EBSD를 통해 분석하였다.

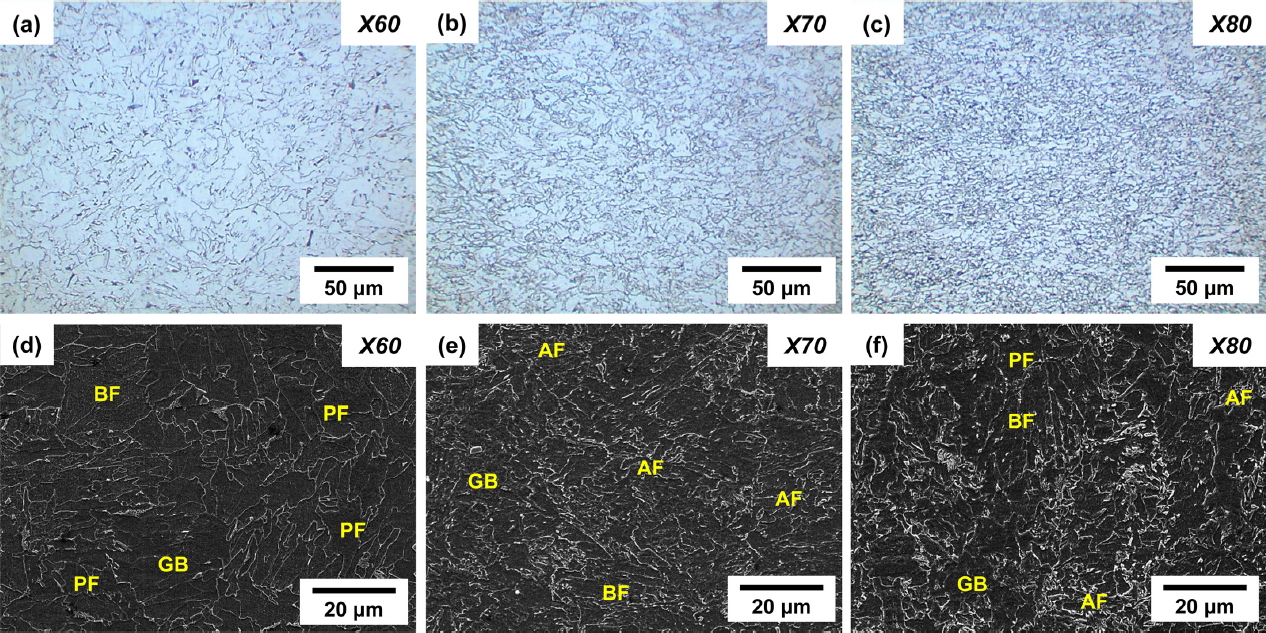

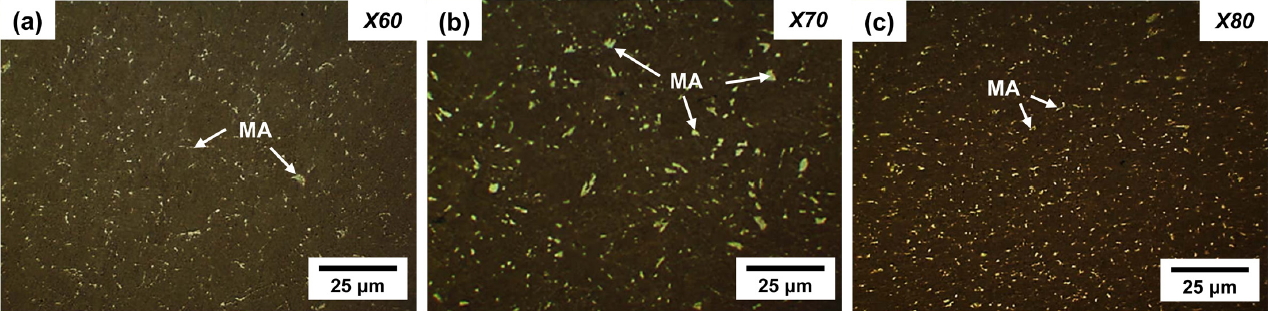

3. 실험결과3.1 미세조직분석본 연구에서 화학조성과 제조 공정이 다른 3 종류 라인 파이프강의 미세조직을 광학현미경 및 SEM으로 관찰한 결과를 그림 1에 나타내었다. 광학현미경 관찰 결과를 보면(그림 1(a)~(c)), 강도에 관계없이 모든 강에서 불규칙한 형태의 베이나이트계 미세조직을 나타내었는데 X80 강이 가장 미세한 결정립 특성을 보였다. SEM 분석 결과로부터(그림 1(d)~(f)) 모든 강들은 다각형 페라이트(polygonal ferrite, PF), 침상형 페라이트(acicular ferrite, AF), 입상형 베이나이트(granular bainite, GB), 그리고 베이나이틱 페라이트(bainitic ferrite, BF) 조직이 혼재되어 형성된 매우 복잡한 미세조직을 나타내며, 그 미세조직 분율이 다른 것을 확인할 수 있었다. 또한 AF, GB, 그리고 BF 내부에 존재하는 마르텐사이트와 MA 조직을 확인하기 위해 LePera 에칭을 실시한 결과 모든 강에서 페라이트와 베이나이트계 미세조직들은 갈색으로 나타나는 반면, 마르텐사이트와 MA 조직은 흰색으로 나타났다(그림 2).

일반적으로 API 라인파이프강의 미세조직은 변태 거동에 따른 형상과 특징에 따라 나눌 수 있는데 [29-33], PF는 오스테나이트와 페라이트 2상역 영역에서 냉각시 오스테나이트로부터 생성되고, 이 후 베이나이트계 미세조직들은 주로 가속 냉각 공정에서 생성되게 된다. 따라서 PF의 생성은 압연 종료 온도와 냉각 시작 온도에 크게 영향을 받으며, 베이나이트계 미세조직들 가속 냉각 조건과 오스테나이트 경화능에 크게 영향을 받는다고 보고되고 있다[30-32]. PF는 가장 높은 온도와 느린 냉각 속도에서 생성되고, 모든 결정립계가 고경각계로 이루어져 있으며 낮은 전위 밀도를 가지고 있다 [32]. AF는 비재결정 영역에서 큰 압하로 인한 오스테나이트의 변형 띠에서 주로 생성되며, 미세하고 불규칙적인 결정 방위를 가지기 때문에 우수한 강도와 인성을 갖는다고 보고되고 있다 [30,31]. 조대한 결정립 크기와 2차상인 MA 조직과 같은 경한 2차상으로 인해 낮은 충격 인성을 나타낸다. BF는 상대적으로 낮은 온도와 빠른 냉각 속도에서 생성되며, 내부에 평행한 침상형 페라이트로 이루어져 있다. 이러한 베이나이트계 미세조직들은 일반적으로 불완전한 재결정, 빠른 냉각 속도에 의한 상변태로 인하여 결정립 내부에 상대적으로 높은 전위 밀도를 가지고 있다 [30-33].

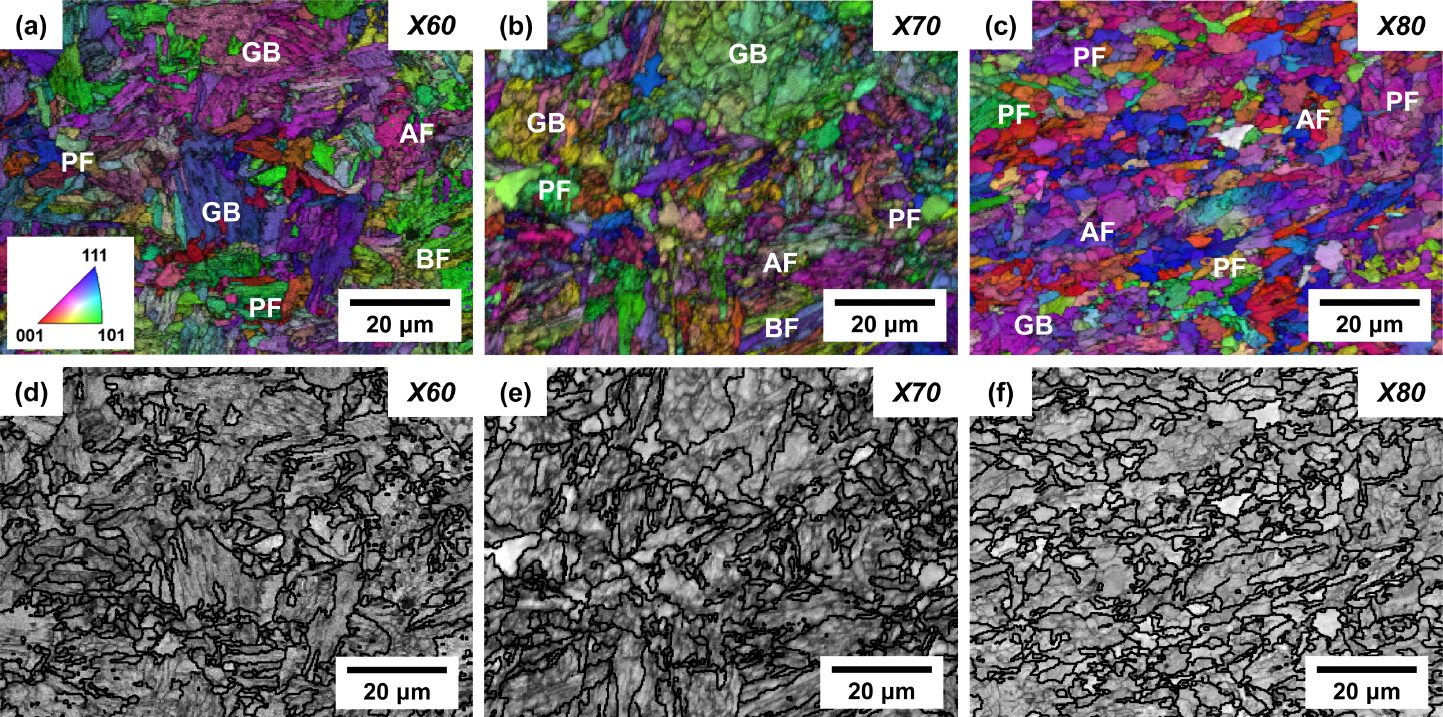

본 연구에서는 이를 보다 객관적으로 구분하고, 미세조직적 인자를 정량화 하기 위하여 EBSD 분석을 실시한 후 그 결과를 그림 3 및 4에 나타내었다. EBSD inverse pole figure (IPF) 맵 결과를 보면(그림 3(a)~(c)), 페라이트와 베이나이트계 미세조직이 방위차(misorientation)에 따라 다양한 색깔로 표시되는 것을 볼 수 있다. 미세조직 분율은 EBSD grain orientation spread (GOS) 맵에서 5°의 결정립과 2°의 방위차 조건을 사용하여 PF와 베이나이트계 미세조직들을 구분하였고, 이를 통해 PF 분율을 구하였다 [34]. 이 후 이전의 업급된 미세조직의 형상과 특징들에 따라 EBSD IPF와 grain boundary 맵을 통하여 베이나이트계 미세조직들의 분율을 구하였다. EBSD 맵을 통해 계산된 미세조직 분율 측정 결과를 보면(표 2), 모든 강은 50~60%의 높은 AF 분율을 나타내었고, X60 강은 29.2%와 8.8%의 가장 높은 GB와 BF분율을 나타내었다. 반면 X80 강의 경우 X60과 반대로 가장 낮은 GB와 BF 분율을 나타내었고, AF와 PF 분율이 각각 58.8%와 19.1%로써 세 강들 중 가장 높았다. 또한 X80 강은 7.8%의 가장 높은 MA 조직 분율을 나타내었는데, 이는 느린 냉각 속도에도 불구하고 높은 탄소(C) 함량과 붕소(B) 그리고 구리(Cu) 첨가로 인하여 경화능이 증가되었기 때문으로 볼 수 있다(표 1).

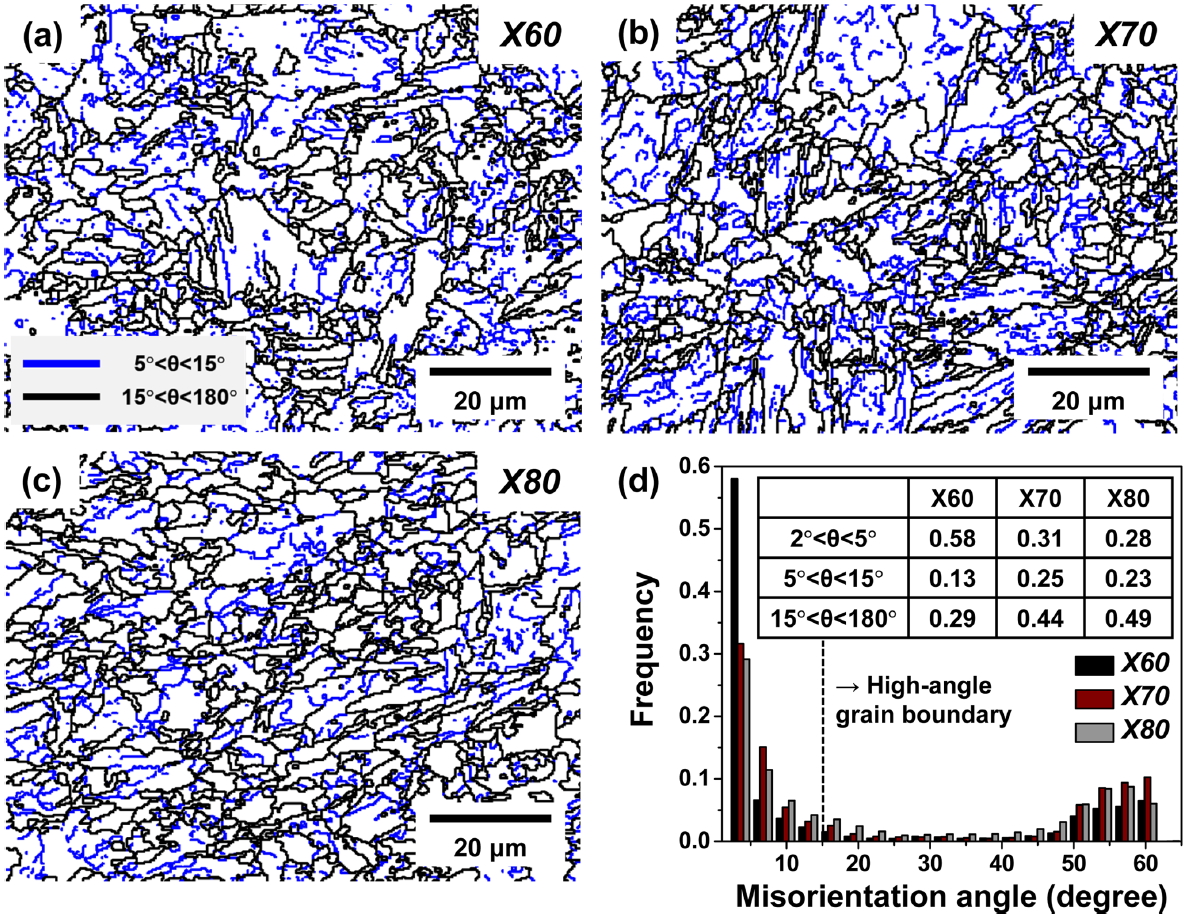

한편 저경각계와 고경각계는 결정립계의 방위차(misorientation angle)에 따라 구분되는데, 15 ° 이상의 방위차를 가지는 결정립의 크기를 흔히 유효결정립도라고 부른다 [35,36]. Image quality (IQ) 맵 결과로부터 15 ° 이상의 방위차를 갖는 결정립 조건을 통하여 계산된 평균 유 효결정립도를 보면(그림 3(d)-(f) 및 표 2), X80 강이 16.1 µm로 가장 미세한 유효결정립도를 나타내었고, X60과 X70 강은 각각 20.5 µm과 17.6 µm로 상대적으로 조 대한 유효결정립도 특성을 보였다. 그림 4에 EBSD grain boundary 맵과 저경각계 및 고경각계의 방위차 분포를 결과를 정리하였다. 그림 4(a)-(c)를 보면, PF와 AF는 미세한 결정립 크기를 가지는 반면, 조대한 결정립 크기를 가지는 GB와 BF는 마르텐사이트 및 MA 조직을 포함하며 내부에 저경각계(low-angle grain boundary)가 많이 나타났다. X60, X70, 그리고 X80 강은 각각 0.42, 0.69, 그리고 0.72의 고경각계 분포 특성을 나타내었다. 이러한 방위차 분포 특성은 미세조직 분율과 결정립 크기 등에 의해 영향을 받는데, 가장 미세한 유효결정립도를 가지는 X80 강의 경우 고경각계로 이루어진 PF 및 AF의 분율이 가장 높기 때문에 높은 분율의 고경각계 분포 특성을 나타낸 것으로 보인다.

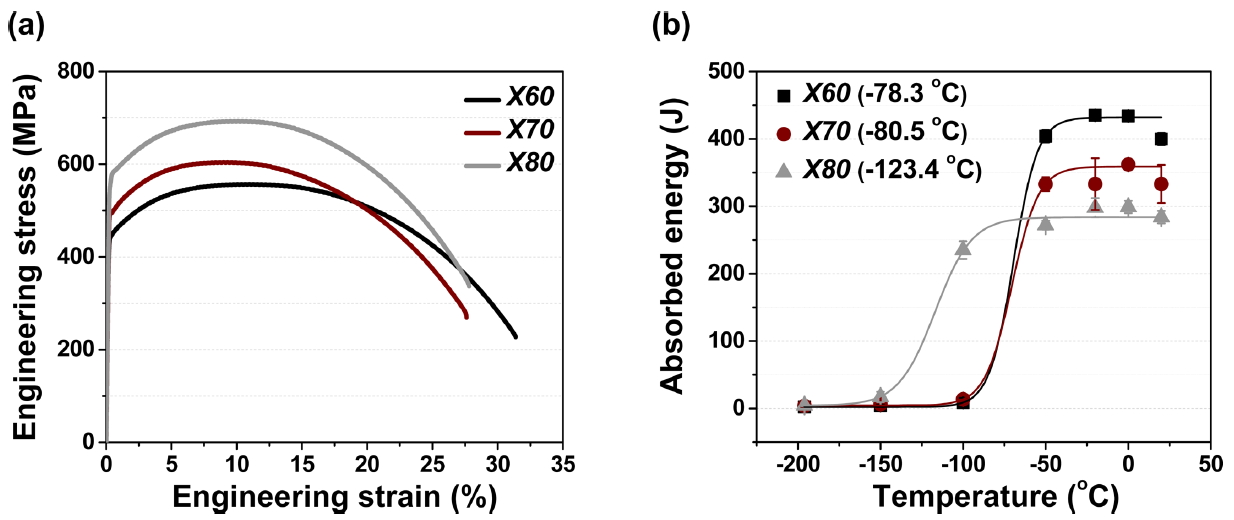

3.2 인장및충격특성본 연구에서 제조된 3 종류의 API 라인파이프강에 대하여 상온 인장 시험을 실시하여 얻은 공칭 응력-변형률 곡선을 그림 5(a)에 나타내었고, 항복 및 인장 강도, 항복비, 그리고 균일 연신율을 측정하여 표 3에 정리하였다. 모든 강들은 0.85 이하의 항복비와 5.0% 이상의 비교적 높은 균일 연신율을 나타내어 변형률 기반 설계(strain-based design)에 적합한 것으로 나타났다 [37,38]. GB와 BF 분율이 가장 높은 X60 강은 각각 449 MPa와 558 MPa의 가장 낮은 항복 및 인장 강도를 가지지만, 10.9%의 가장 높은 균일 연신율을 나타내었다. 반면 X80 강은 각각 578 MPa와 692 MPa로 가장 높은 항복 및 인장 강도를 갖는데, 이는 미세한 결정립 크기와 높은 경화능 때문으로 생각된다.

한편 -196 °C의 극저온부터 상온까지 다양한 온도에 따른 충격 시험 결과를 그림 5(b)에 나타내었고, USE와 DBTT 등의 충격 특성을 표 3에 정리하였다. DBTT는 아래의 Boltzmann 함수를 이용하여 구하였다 [39].

여기서 A1, A2는 각각 USE와 하부 흡수에너지(lower shelf energy), Y는 상부와 하부 흡수에너지의 평균값, 그리고 T와 T0는 각각 DBTT와 천이온도의 중간값을 나타낸다. 모든 강에서 연성-취성 천이 거동을 나타내었는데, 이는 API 라인파이프강의 미세조직이 대부분 체심입방구조를 가지는 페라이트와 베이나이트계 미세조직으로 구성되어 있기 때문이다. 체심입방구조를 가지는 미세조직의 경우 온도가 낮아짐에 따라 전위 활주의 슬립계가 억제되고, 온도에 의한 전위 활주 민감도가 급격히 증가하기 때문에 온도 감소에 따른 연성-취성 천이가 나타난다 [40]. 먼저 상온 충격 시험 결과를 보면, X70과 X80 강에 비해 가장 낮은 분율의 MA 조직을 가지는 X60 강의 상부 및 상온 흡수에너지는 각각 400.5 J과 434.3 J로 가장 높았다. 반면 저온 충격 특성의 경우에는 가장 미세한 유효결정립도를 가지는 X80 강이 -100 °C에서 235.0 J의 흡수에너지와 -123.4 °C의 DBTT를 가져 가장 우수한 저온 인성을 나타내었다.

그림 6은 -196 °C, -100 °C, 그리고 상온에서 충격 시험 후 시편의 파면을 SEM으로 관찰한 결과를 나타내었다. 모든 강들은 상온 충격 시험 후 연성 파면을 나타내었는데, 이는 비교적 높은 AF 분율로 인하여 상온에서 연성 파괴를 일으킬 만한 충분한 인성을 가지기 때문이다. 한편 - 100 °C에서도 높은 흡수에너지를 가지는 X80 강의 파면은 크고 작은 딤플로 이루어진 연성 파면을 나타내었지만, X60와 X70 강은 모두 DBTT 이하의 온도인 -100 °C에서 모두 벽개 파괴를 나타내었다. 또한 -196 °C에서 모든 강들은 벽개 파괴를 나타내었지만, 미세조직 인자에 따라 벽개 파괴 크기(cleavage fracture unit)가 다른 것을 확인할 수 있었다. 일반적으로 벽개 파괴 크기는 15 ° 이상의 결정립계를 갖는 유효결정립도와 크게 관련되는데 [16-23], X80 강은 가장 작은 유효결정립도를 가지기 때문에 X60와 X70 강에 비해 미세한 벽개 파괴 크기를 나타내었다(그림 6).

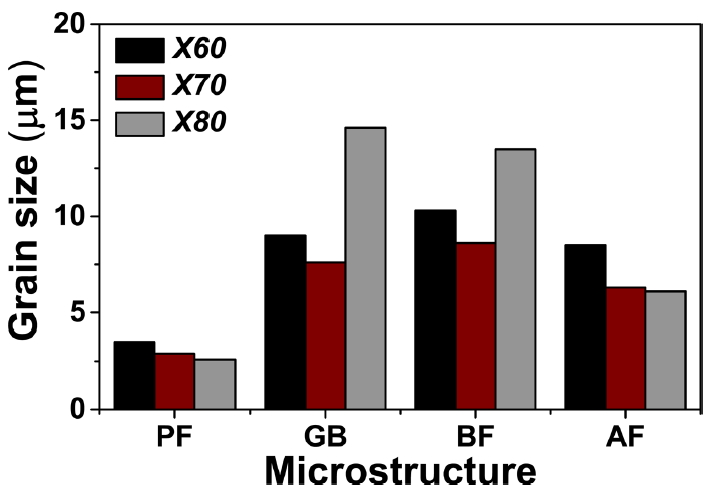

4. 결과고찰본 연구에서 제조된 3 종류의 고강도 API 라인파이프강은 화학조성과 압연 및 냉각 온도, 그리고 냉각 속도와 같은 TMCP 공정 조건에 따라 서로 다른 미세조직학적 특징을 나타내었다(그림 1~4). 일반적으로 PF와 AF는 재결정 및 비재결정 영역에서의 압연 조건에 따른 핵생성처에 크게 의존하며, AF 분율은 압연 시작과 종료 온도가 낮아짐에 따라 높아지는데, 이는 비재결정 영역에서 실시되는 압하량이 커짐에 따라 오스테나이트 변형 띠에서 AF의 분율이 증가하기 때문이라고 보고되어 있다 [18-23]. 따라서 X60 강은 압연 종료 온도가 오스테나이트 재결정 영역에 속하고, 30 °C 이상의 비교적 빠른 냉각 속도로 냉각되기 때문에 가장 낮은 PF와 AF 분율을 나타내었다. 또한 가장 미세한 유효결정립도를 가지는 X80 강은 압연 종료 온도로 설명할 수 있다 [22,41,42]. 이는 가장 낮은 압연 종료 온도에서의 강압하에 의해 오스테나이트의 결정립 크기가 미세해지고, 오스테나이트 내부의 변형 띠도 형성되어 PF와 AF의 형성을 위한 핵생성처가 많아지기 때문이다. 그림 7은 본 연구에서 제조된 라인파이프강에 대하여 EBSD 분석을 통해 측정된 각각의 미세조직별 결정립 크기를 나타낸다. X80 강은 상대적으로 느린 냉각속도로 인해 X60 및 X70 강에 비해 조대한 결정립 크기의 GB 및 BF를 가지지만, 가장 낮은 압연 종료 온도로 인해 PF와 AF 조직의 경우 가장 미세한 결정립 특성을 나타냈다. 따라서 비록 본 연구에서 제조된 3 종류의 강들이 모두 50% 이상의 AF 조직 나타내지만, 제조 공정에 따른 개별 조직의 결정립 크기 차이로 인해 상대적으로 미세한 약 70%의 PF와 AF 조직을 가지는 X80 강이 가장 미세한 유효결정립도 특성을 나타낸 것으로 판단된다.

한편 상온과 저온 충격 흡수에너지에 대한 미세조직의 영향은 아래와 같이 설명된다. USE와 상온 충격 흡수에너지는 주로 마르텐사이트와 MA 조직과 같은 경한 상 주변에서의 응력 집중에 의한 균열 생성이 주된 요인으로 작용할 수 있다 [17,18]. 상온 충격 시험시 균열이 생성되는 관점에서 보았을 때, 경한 MA 조직과 주변에서 생성된 전위들이 충격 시험시 균열로 작용하기 때문에 MA 조직분율이 높을수록 흡수에너지가 낮아질 수 있다(그림 2). Sung 등 [43]은 고강도 베이나이트강이 상온 충격 흡수에너지가 높은 AF로 구성되더라도 MA 조직의 분율이 증가할수록 감소한다고 보고하였다. 따라서 가장 낮은 분율의 MA 조직을 가지는 X60 강은 상온에서 MA 조직에서의 균열 생성이 억제되어 USE와 상온 충격 흡수에너지가 가장 높으며, 이는 X60 강의 상온 충격 파면에 나타난 조대한 크기의 딤플 특성과 부합한다(그림 6).

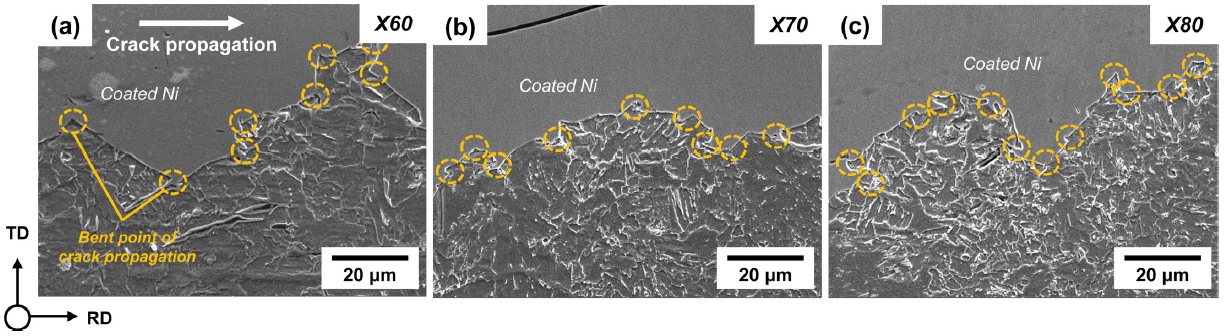

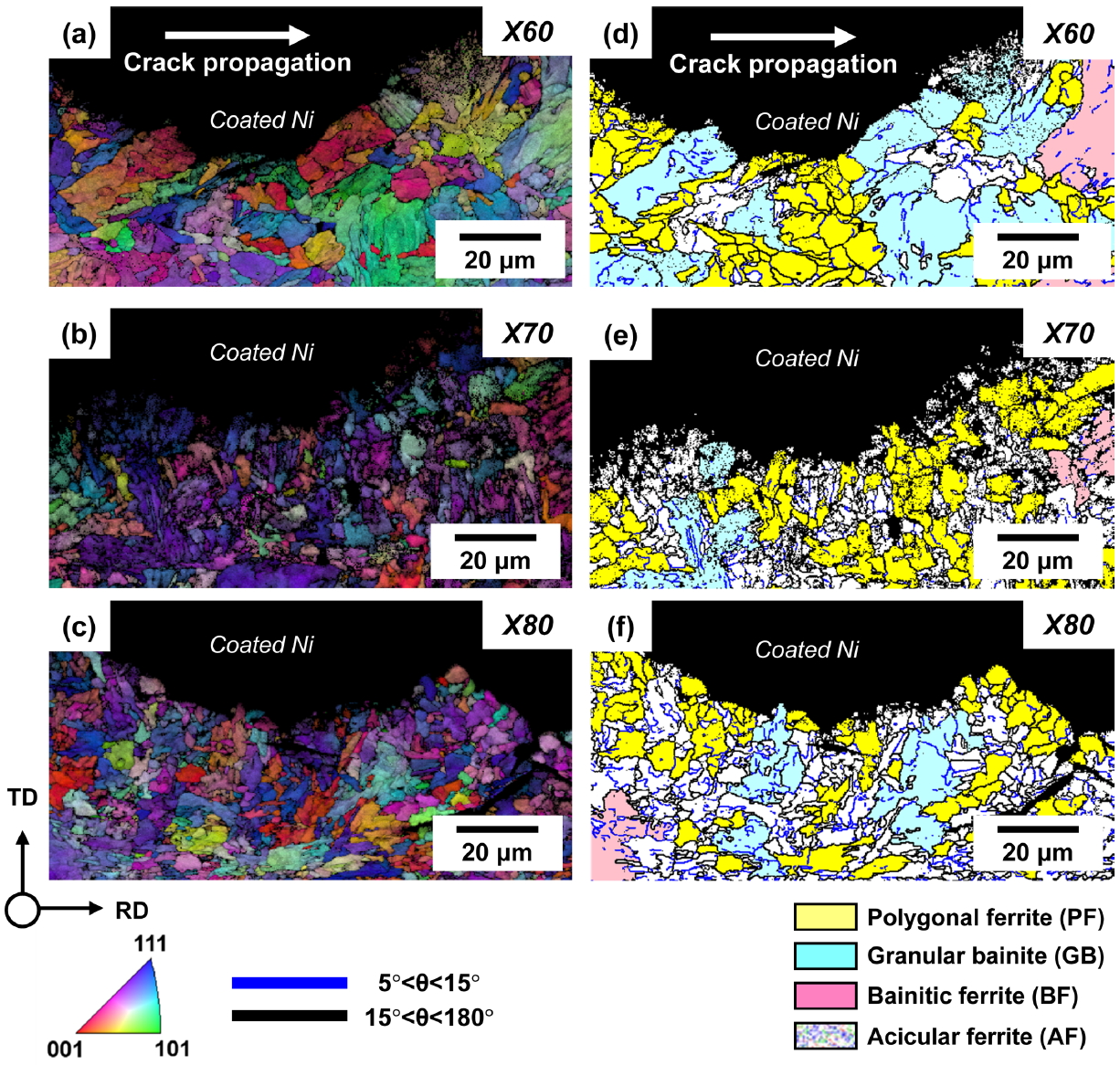

반면 저온 충격 특성을 나타내는 DBTT와 저온 충격 흡수에너지는 결정립의 방위차와 유효결정립도의 영향을 크게 받는다 [16-21]. 이전 연구에서는 MA 조직이 벽개 균열의 전파를 방해하여 전반적인 유효결정립도를 감소시키고, 미세한 유효결정립도를 가지는 라인파이프강이 우수한 저온 충격 특성을 나타낸다고 보고하였다 [18]. 그림 5(b)를 보면, X80 강은 X60과 X70 강에 비해 저온에서 높은 충격 흡수에너지와 가장 낮은 DBTT를 나타내었다. 이는 -196 °C에서 시험한 충격 시편의 횡단면에 대한 SEM과 EBSD 관찰 결과로 설명할 수 있다. 그림 8와 9는 -196 °C에서 충격 시험한 시편 횡단면을 니켈 코팅한 후 SEM과 EBSD로 분석한 결과이며, 이를 통해 -196 °C에서 진행되는 벽개 균열의 전파를 확인할 수 있었다. 먼저 -196 °C에서 파괴된 충격 시편의 횡단면 SEM 결과를 보면(그림 8), 유효결정립도가 감소함에 따라 벽개 균열이 진행되면서 더 많은 굴절을 나타냈다. 취성 파괴가 일어나는 경우 일반적으로 결정립을 가로질러(transgranular) 벽개 파괴가 전파되며, 유효결정립도가 작을수록 벽개 균열의 진행 경로가 자주 굴절되어 단위균열길이(unit crack path)가 짧아지면서 DBTT가 감소한다 [44]. X70과 X80 강은 유사한 PF 및 AF 분율을 가지지만 X80 강에서 더 많은 벽개 균열의 굴절이 나타났는데, 이는 X80 강의 경우 PF와 AF 조직의 결정립 크기가 가장 미세하고 높은 분율의 고경각계에 의한 것으로 판단된다(그림 4(d) 및 7). 이를 통해 유사한 미세조직 구성 및 분율에서도 유효결정립도 및 고경각계 분포 특성에 따라 벽개 균열 전파 특성이 달라지며, 이에 따라 저온 충격 흡수에너지와 DBTT가 영향을 받는 것을 확인할 수 있었다. 또한 -196 °C에서 시험된 시편의 횡단면에 대하여 EBSD 분석을 통해 극저온에서 파괴시 벽개 균열이 전파되는 미세조직을 관찰할 수 있는데(그림 9), X60 강은 조대한 GB와 BF를 통해 벽개 균열이 전파되기 때문에 벽개 균열이 직선적으로 진행되는 것을 볼 수 있다. 반면 높은 PF 및 AF 분율을 가지는 X70과 X80 강은 PF와 AF에서의 벽개 균열 전파로 인해 단위 균열 길이가 짧고 벽개 파괴 전파의 경로가 상대적으로 복잡한 것을 확인할 수 있었다. 따라서 페라이트와 베이나이트계 미세조직을 갖는 라인파이프강의 저온 인성은 유효결정립도와 고경각계 분포 특성에 큰 영향을 받으며, 균열의 전파 관점에서 유효결정립도가 미세하고 고경각계 분율이 증가함에 따라 벽개 균열의 굴절이 많아지기 때문에 저온 흡수에너지 및 DBTT 특성을 향상시킬 수 있음을 알 수 있었다.

현재까지 보고된 API 라인파이프강들과 본 연구에서 제조된 강들에 대하여 항복 강도와 DBTT의 상관관계를 그림 10에 나타내었다 [16-20]. 일반적으로 항복 강도는 결정립 크기가 미세해질수록 Hall-Petch 관계식에 의해 결정립 미세화 강화로 인하여 증가한다고 보고되고 있다 [29,44].

여기서 σ0는 항복 강도, σi는 전위 운동에 대한 결정립 격자의 저항을 나타내는 마찰 응력, k는 결정립계의 상대적 강화에 기여도를 측정하는 저지 계수, D는 결정립 크기를 나타낸다. 또한 Gladman-Pickering [45,46]에 의하면 Charpy 충격 시험으로 구한 천이 온도는 화학조성과 강도의 함수 그리고 결정립 크기에 영향을 받으며 다음과 같이 표현된다.

여기서 f(composition)은 화학조성의 함수, g(strength)는 강도의 함수이며, d는 결정립의 크기이다. 따라서 결정립 크기에 영향을 받는 항복 강도와 DBTT는 서로 반비례 관계를 가지며, 본 연구와 이전에 보고된 문헌들에서 항복 강도가 증가할수록 DBTT가 낮아지는 경향을 나타내었다.

5. 결 론본 연구에서 화학조성과 제조 공정에 따라 서로 다른 미세조직을 갖는 3종류의 고강도 API 라인파이프강에 대하여 미세조직적 인자를 정량적으로 분석하고, 온도별 충격 시험을 실시한 후 미세조직과 상온 및 저온 충격 특성간의 상관관계를 고찰하여 다음과 같은 결론을 얻었다.

1. 본 연구에서 제조된 고강도 라인파이프강은 PF, AF, GB, BF 및 MA 조직으로 이루어진 복잡한 베이나이트계 미세조직을 나타내었다. 각 미세조직의 분율 및 결정립 크기는 제조 공정에 의해 변화되었는데, 압연 시작 및 종료 온도가 감소할수록 대체로 PF 및 AF 분율이 증가하고 결정립 크기가 감소하였다.

2. 라인파이프강의 상온 충격 특성에 미치는 미세조직 인자의 영향에 대해 분석한 결과 USE 및 상온 흡수에너지는 미세조직 분율에 크게 의존하였는데, 마르텐사이트 또는 MA 조직과 같은 경한 상의 분율이 높아질수록 균열 생성이 쉽게 야기되어 상온 충격 특성이 저하되었다.

3. 저온 충격 특성의 경우 고경각계 분율이 높고 유효결정립도가 미세할수록 높은 충격 인성과 낮은 DBTT를 나타내었는데, 이는 미세한 유효결정립도와 높은 분율의 고경각계가 저온에서 입내로 가로지르는 벽개 균열의 전파를 효과적으로 저지하기 때문이다.

AcknowledgmentsThis study was supported by the Research Program funded by the SEOULTECH (Seoul National University of Science and Technology).

Fig. 1.(a)-(c) Optical and (d)-(f) SEM micrographs of initial microstructure of the API (a) and (d) X60, (b) and (e) X70, and (c) and (f) X80 pipeline steels. Longitudinal-transverse (L-T) planes are observed. In SEM micrographs, polygonal ferrite (PF), acicular ferrite (AF), granular bainite (GB), and bainitic ferrite (BF) are marked in the microstructure.

Fig. 2.Optical micrographs of initial microstructure etched in LePera solution of the API (a) X60, (b) X70, and (c) X80 pipeline steels. Martensite-austenite (MA) constituents are indicated by the white-colored arrows.

Fig. 3.EBSD analysis results of (a)-(c) inverse pole figure (IPF) and (d)-(f) image quality (IQ) maps of the API X60, X70, and X80 pipeline steels. Polygonal ferrite (PF), acicular ferrite (AF), granular bainite (GB), and bainitic ferrite (BF) are marked in EBSD IPF maps. And in EBSD IQ maps, the angle of black line is between 15 ° and 180 °.

Fig. 4.EBSD (a)-(c) grain boundary maps and (d) frequency of misorientation angle of the API X60, X70, and X80 pipeline steels. In EBSD grain boundary maps, the angle range of blue and black lines is between 5 ° and 15 ° and between 15 ° and 180 °, respectively.

Fig. 5.(a) Engineering stress-strain curves and (b) Charpy impact energy plotted as a function of test temperature of the API X60, X70, and X80 pipeline steels. The DBTTs were fitted by Boltzmann function and marked in Fig. 5(b) [39].

Fig. 6.SEM fractographs of the Charpy impact specimens fractured at various test temperatures of the API X60, X70, and X80 pipeline steels.

Fig. 7.Grain size of polygonal ferrite (PF), acicular ferrite (AF), granular bainite (GB), and bainitic ferrite (BF) for the API X60, X70, and X80 pipeline steels. The grain size of each microstructure is calculated by OIM analysis software.

Fig. 8.SEM micrographs of the cross-sectional area beneath the fracture surface of the Charpy impact specimens fractured at -196 °C for the API (a) X60, (b) X70, and (c) X80 pipeline steels. The fracture surfaces are coated by Ni. Bent points as occurring of crack propagation are indicated by yellow circle.

Fig. 9.EBSD (a)-(c) inverse pole figure (IPF) with image quality (IQ) and (d)-(f) grain boundary maps with colorized microstructure of the cross-sectional area beneath the fracture surface of the Charpy impact specimens fractured at -196 °C of the API (a) and (d) X60, (b) and (e) X70, and (c) and (f) X80 pipeline steels. In EBSD grain boundary map, the angle range of blue and black lines is between 5 ° and 15 ° and between 15 ° and 180 °, respectively.

Table 1.Chemical composition (wt%) and thermomechanical processing conditions, non-recrystallization (Tnr), bainite start (Bs) and martensite start temperature (Ms) of the API X60, X70, and X80 pipeline steels [21,24-26]. All the steels contain from 0.1 to 0.5 (Ni+Cr+Mo) and from 0.05 to 0.2 (Nb+Ti+V) (wt %), in addition, Cu and B are added to the API X80 pipeline steel.

Table 2.Microstructure fraction and effective grain size of the API X60, X70, and X80 pipeline steels.

Table 3.Tensile and Charpy impact properties of the API X60, X70, and X80 pipeline steels. REFERENCES1. B. B. Wu, S. Huang, Z.Q. Wang, J. X. Zhao, C. S. Wang, C.J. Shang, and R. D. K. Misra, Mater. Lett. 250, 55 (2019).

2. S. I. Lee, S. W. Lee, S. G. Lee, S. Lee, H. G. Jung, and B. Hwang, Korean J. Met. Mater. 56, 413 (2018).

5. D. H. Lee, S. S. Sohn, H. Song, Y. Ro, C. S. Lee, S. Lee, and B. Hwang, Metall. Mater. Trans. A. 49, 4536 (2018).

6. H. K. Sung, D. H. Lee, S. Y. Shin, S. Lee, Y. Ro, C. S. Lee, and B. Hwang, Metall. Mater. Trans. A. 46, 3989 (2015).

14. N. H. Heo, Y. U. Heo, S. K. Kwon, N. J. Kim, S. J. Kim, and H. C. Lee, Met. Mater. Int. 24, 265 (2018).

15. H. K. Sung, D. H. Lee, S. Lee, H. S. Kim, Y. Ro, C. S. Lee, B. Hwang, and S.Y. Shin, Metall. Mater. Trans. A. 47, 2726 (2016).

18. B. Hwang, Y. G. Kim, S. Lee, Y. M. Kim, N. J. Kim, and J. Y. Yoo, Metall. Mater. Trans. A. 36, 2107 (2005).

20. Y. M. Kim, S. Y. Shin, H. Lee, B. Hwang, S. Lee, and N. J. Kim, Metall. Mater. Trans. A. 38, 1731 (2007).

21. S. Y. Han, S. Y. Shin, C. H. Seo, H. Lee, J. H. Bae, K. Kim, S. Lee, and N. J. Kim, Metall. Mater. Trans. A. 40, 1851 (2009).

22. H. K. Sung, S. Y. Shin, B. Hwang, C. G. Lee, N. J. Kim, and S. Lee, Metall. Mater. Trans. A. 42, 1827 (2011).

25. K.W. Andrew, JISI. 203, 721 (1965).

28. API Specifications 5L, Specifications for Line Pipe, 43th edn. pp. 1–155, American Petroleum Institute, USA (2004).

29. I. Tamura, H. Sekine, T. Tanaka, and C. Ouchi, Thermomechanical Processing of High-Strength Low-Alloy Steels, pp. 80–100, Butterworth & ., Ltd., London (1988).

30. T. Araki, I. Kozasu, H. Tankechi, K. Shibata, M. Enomoto, and H. Tamehiro, Atlas for Bainite Microstructures, SIJ Int, Tokyo, Japan pp. 1 (1992).

37. N. Ishikawa, J. Shimamura, K. Yasuda, H. Nakamichi, S. Endo, and S. Tsuyama, In: in Proc, 24th Int. Offshore Polar Eng. Conf.; p. 505Busan, Korea. (2014).

38. K. Yasuda, H. Sueyoshi, N. Ishikawa, T. Morikawa, and K. Higashida, In: in Proc. 25th Int. Offshore Polar Eng. Conf.; p. 639Hawaii, USA. (2015).

44. J. Y. Koo, M. J. Luton, N. V. Bangaru, R. A. Petkovic, D. P. Fairchild, C. W. Petersen, H. Asahi, T. Hara, Y. Terada, M. Sugiyama, H. Tamehiro, Y. Komizo, S. Okaguchi, M. Hamada, A. Yamamoto, and I. Takeuchi, In: Proc. of The Thirteenth Intern. Offshore and Polar Engineering Conf.; p. 10Honolulu, Hawaii, USA. (2003).

45. G. E. Dieter, Mechanical Metallurgy, pp. 471–500, McGrawhill, London (1988).

46. F. B. Pickering and T. Gladman, ISI Spec. Rep. 81 (1961).

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||