AbstractThe effect of aging heat treatment conditions on the mechanical properties and microstructure of the base and weld metal of Alloy 282 superalloy was investigated. The aging heat treatment conditions employed in this study were as follows: two-steps (1010 °C for 2 hours plus 788 °C for 8 hours) and one-step at 788 °C, 738 °C, and 688 °C for 4 hours. The base metal with the one-step aged condition exhibited lower hardness but longer creep life than that treated with the two-step aged condition. The base metal subjected to the two-step aging exhibited the highest hardness and the shortest creep life, mainly due to the precipitation of Mo-rich M6C-type carbides and coarse γ;' (Ni3(Al,Ti)) phase. For the weld metal, regardless of aging heat treatment conditions, creep elongation and life decreased significantly compared to the base metal, due to the coarse effective grain size and inhomogeneous distribution of γ;' precipitates.

1. 서 론환경규제 강화와 CO2 감축 의무화에 따라 화력발전의 효율을 향상시키기 위한 노력이 전 세계적으로 지속적으로 이루어지고 있다. 화력발전의 효율을 높이기 위해서는 터빈을 구동하는 증기를 고온, 고압화 하는 것이 중요하다. 일본과 유럽은 2000년대 초반에 온도와 압력이 각각 600 °C와 25 MPa 이상인 증기로 터빈을 구동하여 42% 이상의 발전효율을 갖는 초초임계압(ultra supercritical, USC) 화력발전 기술의 상용화에 성공하였으며, 국내에서도 2017년부터 USC 화력발전소가 상업운전되고 있다. 최근에는 증기 온도와 압력이 각각 700 °C(미국은 760 °C)와 35 MPa 이상으로 45% 이상의 발전효율을 갖는 극초임계압(advanced-ultra supercritical, A-USC) 화력발전 기술을 개발하기 위한 연구가 미국, 일본, 유럽을 중심으로 활발하게 진행되고 있다 [1-3].

A-USC 화력발전 기술의 상용화를 위한 필수 요소 중 하나는 고온, 고압의 증기 조건에 견딜 수 있는 재료의 개발이며, 이 중 가장 고온에서 사용되는 소재로 Ni기 초내 열합금 사용이 검토되고 있다 [4]. Haynes International 사에서 개발한 Ni-Cr-Co-Mo-Ti-Al계 초내열합금인 Alloy 282는 750 °C, 100,000시간 기준 100 MPa 이상의 크리프 강도가 요구되는 A-USC 화력발전의 터빈 로터용 후보 소재이다. 최근 여러 연구 결과를 통해 Alloy 282 합금의 우수한 고온 강도 및 크리프 특성을 확인할 수 있으며, 이것은 주로 Cr, Co의 첨가에 의한 고용강화와 γ' (Ni3(Al,Ti)) 석출상에 의한 석출강화 효과에 기인하는 것을 알 수 있다[5-9]. 이러한 γ' 상의 석출 강화 효과를 극대화하기 위해 적절한 시효열처리를 수행하는 것이 무엇보다 중요하다고 할 수 있으며, Alloy 282 합금의 경우 1010 C에서 2시간 유지 후 공랭하고 연속하여 788 °C에서 8시간 유지 후 공랭하는 이중(two-step) 시효열처리 조건이 확립되어 있다. γ' 상의 고용온도(997 °C)보다 높은 온도에서 유지되는 첫 번째 열처리는 결정립계에 M23C6-type 탄화물의 석출을 통해 크리프 강도와 고온연성을 향상시키기 위해, 두 번째 열처리는 γ' 상의 석출 강화 효과를 극대화하기 위해 실시하는 것으로 보고된 바 있다 [10].

한편 Alloy 282 합금의 용접을 수행하는 경우, 용체화처리된 상태에서 용접을 실시한 후 시효열처리를 하도록 Haynes International 사에서 규정하고 있으며, 시효열처리 조건은 앞서 언급한 이중 시효열처리 조건과 동일하다. 그러나 이러한 이중 시효열처리를 대형 설비에서 수행하기에는 시간과 비용적인 측면에서 상당한 어려움이 따른다. 뿐만 아니라 Alloy 282 합금과 다른 재료를 용접하는 이종 용접의 경우, 용접부의 시효열처리 시에 상대재의 특성 저하를 초래할 수 있기 때문에 이종용접부 특성 향상 측면에서 Alloy 282 합금에 특화된 이중 시효열처리가 부적절할 가능성이 크다. 예를 들어 화력발전 설비에 많이 사용되는 Cr-Mo계 내열강은 1010 °C의 온도에서 유지하는 첫번째 열처리 동안 상변태가 발생하므로 이중 시효열처리 수행시 기계적 특성이 기존보다 크게 감소할 수 있다. 이러한 이유로 최근에는 고온에서 수행하는 첫번째 열처리를 생략한 단일(one-step) 시효열처리 조건에 대한 검토가 이루어지고 있다. Robertson[7]는 Alloy 282 합금을 800 °C에서 4시간, 8시간 유지 후 공랭하는 단일 시효열처리를 실시하여 다양한 온도 조건에서 크리프 특성을 평가하였으며, 기존의 이중 시효열처리 결과와 비교하였다. 크리프 수명은 열처리 유지시간이 4시간일 때 기존의 이중 시효열처리를 수행한 경우와 유사한 수준으로 나타나는 것을 확인할 수 있었다. 그러나 아직 Alloy 282 합금의 단일 시효열처리 조건이 확립되지 않았으며, 특히 용접부를 대상으로 한 단일 시효열처리의 연구는 전무한 실정이다.

본 연구에서는 단일 시효열처리를 수행한 Alloy 282 합금의 모재 및 용접부의 크리프 특성을 평가하였다. 시효열처리를 위해 688, 738, 788 °C에서 4시간 유지 후 공랭하였으며, 열처리 조건에 따른 경도 및 크리프 특성을 평가한 후 미세조직과의 상관관계를 고찰하였다.

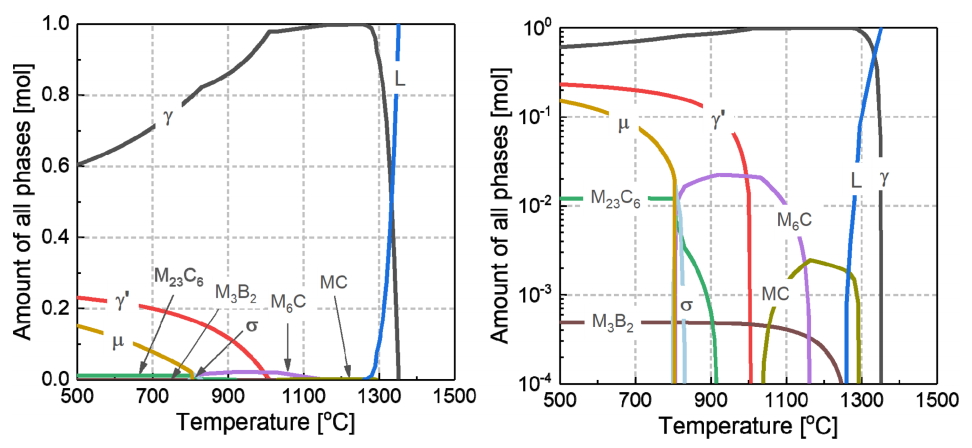

2. 실험 방법2.1 실험재료본 연구에 사용된 재료는 Haynes International 사에서 개발한 Alloy 282로 A-USC 화력발전의 터빈 로터용 소재로 개발된 Ni기 초내열합금이다. 용접에 사용된 모재는 9.5 mm 두께의 판재 형태로, 용체화처리된 상태로 공급되었다. 표 1은 모재의 화학조성을 제조업체의 성적서를 참조하여 제시한 것이다. Alloy 282 합금은 표 1에서 확인할 수 있듯이 기지 원소인 Ni에, 기지의 고용강화를 위해 Cr, Co 및 Mo, γ' 상 석출 강화를 위해 Al 및 Ti, 그리고 결정립계 강화를 위해 C 및 B가 소량 첨가되어 있다.이 중 Cr 및 Al은 합금의 고온 부식 특성 및 내산화성 향상과도 밀접한 관련이 있다. 그림 1은 열역학 계산 프로 그램인 Thermo-Calc 및 TTNI-8 데이터베이스를 이용하여 계산한 온도에 따른 평형 상분율을 나타낸 것이다. 그림에서 확인할 수 있듯이 1008 °C 이하의 온도에서 평형상태일 때 오스테나이트 기지(matrix)로부터 γ' 상이 주된 석출상으로 형성됨을 알 수 있다. 한편 M23C6-type 탄화물의 고용온도는 921 °C로써 서론에서 제시한 이중 시효열처리의 첫 번째 열처리 온도(1010 °C)보다 낮다. 즉, 계산 결과에 따르면 첫 번째 열처리 중 M23C6-type 탄화물의 석출은 어려울 것으로 보인다. 그러나 열역학 계산 결과는 평형 상태를 가정한 것이며, 각 석출상의 석출 구동력과 석출을 위한 고용원소의 확산속도가 모두 다르므로 이러한 속도론적 인자에 의해 실제 실험결과와는 차이가 발생할 수 있다. 실제로 석출을 위해 장시간의 등온열처리가 요구되는 M6C-type 탄화물을 평형계산에서 제외하면, M23C6-type 탄화물의 고용온도가 1050 °C로 상승하는 것을 확인할 수 있었다.

용접금속 시편을 제작하기 위해 모재에 6 mm 깊이의 홈(groove)을 가공한 후 Alloy 282 와이어를 이용하여 그림 2와 같이 용접을 수행하였다. 가스 텅스텐 아크 용접(gas tungsten arc welding) 공정을 통해 236~240 A의 전류, 10~14 V의 전압, 2 mm/s의 속도로 두 패스 용접을 수행하였으며, 보호가스는 Ar을 이용하였다. 용접 조건은 Haynes International 사에서 제시하고 있는 용접 변수 범위 안으로 제어하였다.

2.2 시효열처리모재 및 용접부를 대상으로 688, 738, 788 °C에서 4시간 유지 후 공랭하는 단일 시효열처리를 실시하였다. 시효열처리 전의 모재는 용체화처리 상태이며, 용접부는 용접 그대로 (as-welded) 상태로 시효열처리 전에 용체화처리는 실시하지 않았다. 본 열처리는 Alloy 282 합금 모재 및 용접부에서의 γ' 상 석출이 주된 목적이나, Cr-Mo계 내열강과의 이종 용접을 고려하여 Cr-Mo계 내열강의 상변태가 발생하지 않는 온도 범위에서 실시하였다. 열처리 유지시간은 Robertson[7]의 연구결과를 참고하여 4시간으로 선정하였다. Robertson[7]는 Alloy 282 합금을 800 °C에서 4시간, 8시간 유지 후 공랭하는 단일 시효열처리를 실시하였으며, 유지시간이 8시간일 때보다 4시간일 때 크리프 특성이 우수하게 나타난다고 보고한 바 있다. 한편, 기존에 확립되어 있는 이중 시효열처리 조건, 즉 1010 °C에서 2시간 유지 후 공랭하고 연속하여 788 °C에서 8시간 유지 후 공랭하는 열처리 또한 단일 시효열처리와의 비교를 위해 수행하였다.

2.3 기계적 특성 평가 및 미세조직 분석모재 및 용접금속 시편을 연마 후 modified Kalling’s II 용액(40 ml 증류수, 48 g CuCl2·2H2O, 480 ml HCl)으로 에칭하였으며, 광학현미경(optical microscope, OM; BX53M, OLYMPUS)과 주사전자현미경(scanning electron microscope, SEM; IT-300, JEOL)을 이용하여 미세조직을 분석하였다. 또한 투과전자현미경(transmission electron microscope, TEM; JEM 2100F, JEOL)을 통한 γ' 상 분석을 위해 직경 3 mm의 디스크 형태 시험편을 모재에서 채취하여 70~80 μm 두께로 연마하였으며, 전해용액(100 ml perchloric acid, 300 ml 2-butoxyethanol, 600 ml methanol)을 이용하여 –30 °C/60 mA 조건에서 전해 연마하였다. 시효열처리 조건에 따른 경도 비교를 위해 비커스 경도계(LM248AT, LECO)를 이용하여 0.2 kg의 하중으로 용접금속에서 용융선을 가로질러 모재까지 경도 분포를 측정하였다. 또한 크리프 시험기(ATS Series 2300, ATS)를 이용하여 모재와 용접금속의 크리프 특성을 평가하였다. 크리프 시험은 750 °C/400 MPa 조건에서 레버비 20:1의 일정한 하중으로 수행하였다. 모재의 크리프 시편은 게이지 길이 25 mm, 게이지 지름 6 mm의 원통형으로, 용접부의 크리프 시편은 게이지 길이 25 mm, 게이지 지름 4 mm의 원통형으로 제작하였다. 그림 3은 용접쿠폰에서 크리프 시편의 채취 위치를 나타낸 것이다.

3. 결과및고찰3.1 시효열처리 조건에 따른 기계적 특성 변화

그림 4는 시효열처리 조건에 따른 모재 및 용접금속의 경도 변화를 나타낸 것이다. 모든 시효열처리 조건에서 모재와 용접금속의 경도 차이는 미미하였으나, 이들의 경도는 시효열처리 조건에 따라 크게 변화하였다. 모재와 용접금속 모두 용체화처리 상태에서 가장 낮은 경도를 보였으며 이중 시효열처리를 실시하였을 때 가장 높은 경도를 가지는 것으로 확인되었다. 단일 시효열처리를 수행한 경우, 열처리 온도가 높을수록 모재 및 용접금속의 경도가 상승하는 것으로 관찰되었다. 단일 시효열처리 온도가 788 °C인 경우, 모재 및 용접금속의 경도는 이중 시효열처리를 실시하였을 때와 유사하게 나타나는 것을 확인할 수 있다.

그림 5는 모재 및 용접쿠폰의 크리프 시험 결과를 나타낸 것이다. 모재의 경우, 이중 시효열처리 조건에서 가장 높은 크리프 연신율을 보였지만 가장 짧은 크리프 수명을 가지는 것으로 확인되었다. 단일 시효열처리 조건에서는 열처리 온도가 낮을수록 크리프 수명이 증가하였으나 그 차이는 미미하게 나타났다. 한편 용접부의 크리프 시험 결과 모든 시편이 용접금속 중앙에서 파단이 발생하였으며, 이중 시효열처리를 수행하였을 때 비교적 우수한 크리프 특성을 보였다. 하지만, 열처리 조건과 관계없이 모재에 비해 연신율과 크리프 수명이 모두 현저하게 감소하는 것으로 확인되었다.

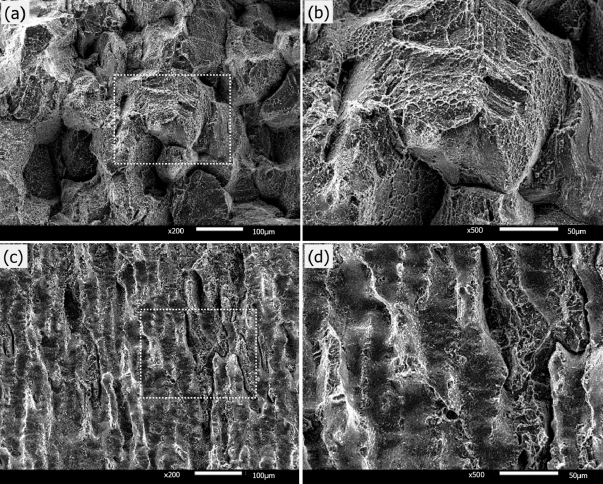

그림 6에서 보듯이 모재 및 용접금속 크리프 시편의 파단면은 열처리 조건과 관계없이 연성 입계파괴의 형태를 보였다. 용접금속의 경우, 응고 조직이기 때문에 수지상(dendrite) 형태의 파면이 나타났다. 본 연구에서의 크리프 시험 온도인 750 °C 는 Alloy 282 합금의 절대융점대비온도(homologous temperature, TH = T/Tmp)로 환산 시 약 0.55의 값을 갖는 상대적으로 높지 않은 온도이기 때문에 결정립계 미끄러짐보다는 전위 크리프가 주요 변형 기구가될 것으로 보인다. 따라서 시효열처리 혹은 크리프 시험 중 결정립 내부에 석출된 γ' 상으로 인해 비교적 취약한 결정립계에서 전위 크리프에 의한 변형이 집중되어 연성 입계파괴의 형태가 나타나는 것으로 판단된다.

3.2 시효열처리 조건에 따 른미세조직 변화

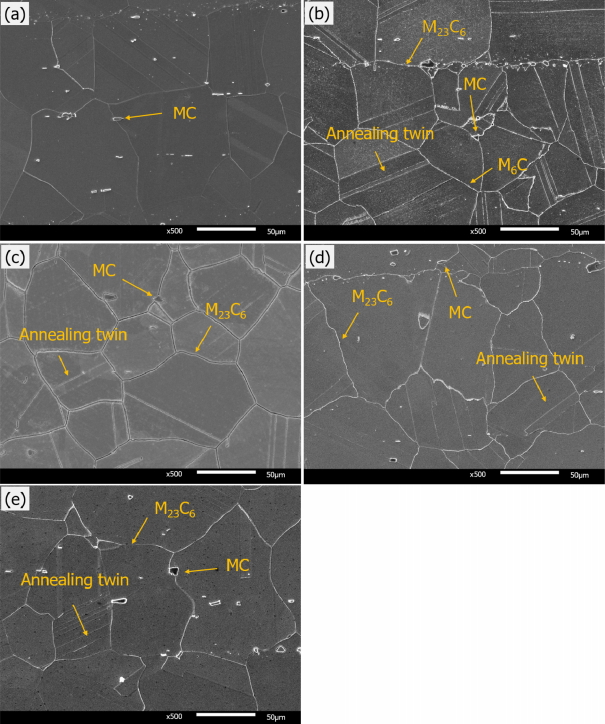

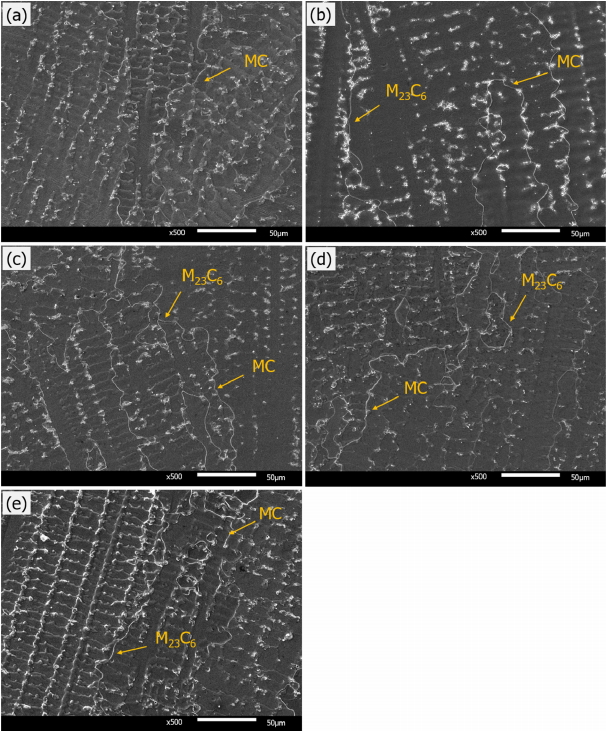

그림 7은 모재의 미세조직을 나타낸 것으로, 시효열처리 조건과 관계없이 오스테나이트 단상 조직을 가지며 결정립 내부에는 어닐링 쌍정(annealing twin)이 발달된 것을 볼 수 있다. 그림 8에 나타낸 바와 같이 EDS를 이용하여 분석한 결과, 탄화물은 열처리 상태에 따라 다르게 나타났다. 용체화처리 상태에서는 Ti-rich 석출물만 관찰되었으나, 단일 시효열처리를 실시함에 따라 Cr-rich 석출물이, 이중 시효열처리를 실시함에 따라 Cr-rich 석출물과 Mo-rich 석출물이 함께 형성되는 것으로 확인되었다. 그림 1의 열역학 계산 결과와 비교해 보면, Ti-rich, Cr-rich, Mo-rich 석출물은 각각 MC-type, M23C6-type, M6C-type 탄화물인 것으로 판단되며, 이는 기존 연구 결과[7]와도 일치하는 것을 알 수 있다. Mo-rich M6C-type 탄화물의 경우, 그림 1의 열역학 계산 결과에서 확인할 수 있듯이 약 800 °C 이상에서 안정한 상이므로 단일 시효열처리 조건에서는 석출되지 않은 것으로 판단된다. 한편 Mo는 기지 내에 고용되어 있을 때 고용강화 효과가 크고, 결정립계를 취화시키는 P의 석출을 억제하는 효과가 있으므로 크리프 특성을 향상시키는 것으로 잘 알려져 있다 [11,12]. 따라서 Mo-rich 석출물이 형성되는 경우 기지 내에 고용되어 있는 Mo의 양은 감소하게 되므로 크리프 수명은 감소하게 될 것으로 사료된다. 즉, 이중 시효열처리 조건에서 Mo-rich M6C-type 탄화물의 석출은 모재의 크리프 수명을 감소시키는 요인 으로 작용할 것으로 보인다.

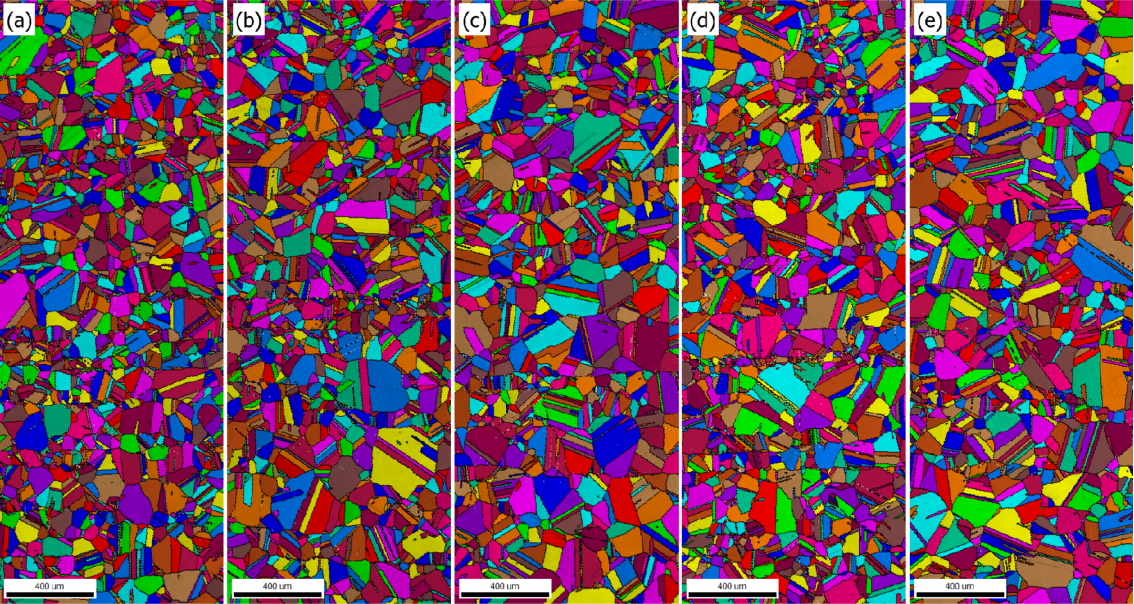

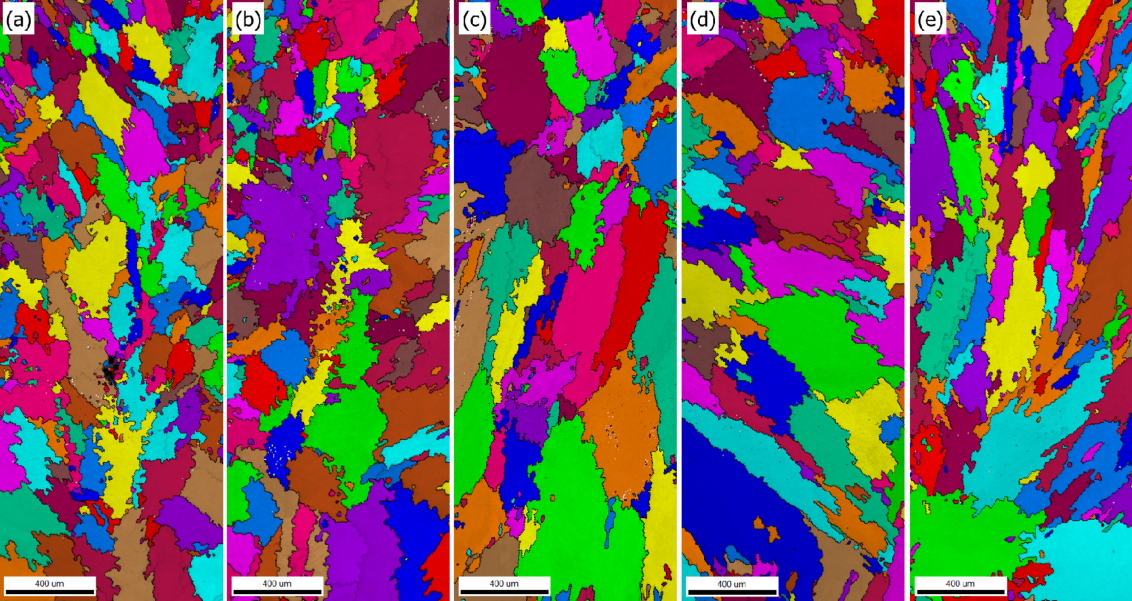

EBSD 분석을 통해 결정립간의 방위차가 5° 이상인 유효결정립(effective grain)을 그림 9에 나타내었으며, 평균 유효결정립의 크기를 표 2에 제시하였다. 결정립 크기는 크리프 특성을 결정하는 중요한 인자 중 하나로 알려져 있지만[13], 모재의 경우, 시효열처리 조건에 따른 평균 유효결정립 크기의 차이는 미미한 것으로 나타났다.

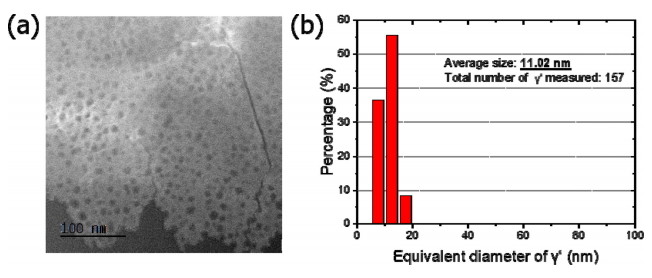

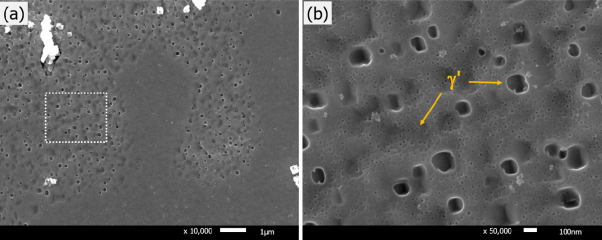

TEM을 이용한 γ' 상 분석 결과를 그림 10~12에 나타내었다. Ni3(Al, Ti) 조성으로 L12 규칙격자를 가지는 γ' 상은 기지인 γ 상과 정합관계를 가지며 석출경화형 초내열합금의 주요 강화상으로 작용한다 [14]. 그림 10에서 보듯이 γ' 은 Ni, Ti 및 Al의 고용도가 높은 것을 볼 수 있으며, 반면에 Mo, Cr 및 Co 등은 γ' 상에서의 고용도가 낮은 것을 알 수 있다. 또한, 이중 시효열처리 상태에서는 γ' 상은 평균 등가직경(equivalent diameter)이 각각 약 166 nm와 28 nm로 bimodal 형태의 크기 분포를 가지는 것으로 확인되었다. 그림 11와 12에서 보듯이 788 °C와 738 °C의 단일 시효열처리 조건에서는 평균 등가직경이 20 nm 미만으로 미세한 γ' 상만 관찰되었다. 즉, 이중 시효열처리 중 첫 번째 열처리를 통해 조대한 γ' 상이 발달했음을 알 수 있다. 서론에서 언급한 바와 같이 이중 시효열처리 중 첫 번째 열처리의 본래 목적은 γ' 상의 고용온도(997 °C)보다 높은 온도(1010 °C)에서의 유지를 통해 γ' 상을 형성시키지 않고, 결정립계에 M23C6-type 탄화물의 석출을 통해 크리프 강도와 고온연성을 향상시키는 것이다 [10]. 그러나 본 연구를 통해 열처리 중 조대한 γ' 상이 발달하는 것을 관찰할 수 있었다. 그림 1의 열역학 계산 결과에 따르면 γ' 상의 고용온도는 1008 °C로써 첫 번째 열처리 온도(1010 °C)보다 낮기 때문에 조대한 γ' 상이 높은 분율로 형성되기는 어려울 것으로 예상할 수 있다. 그러나 앞서 언급한 바와 같이 열역학 계산 결과는 평형 상태를 가정한 것이므로 실제 실험결과와는 차이가 있으며, 이러한 차이에 의해 실제 γ' 상의 고용온도는 계산 값보다 큰 것으로 사료된다. Caron[15]의 연구 결과에서는 γ' 상 고용온도의 계산 값과 측정 값이 최대 14 °C의 차이를 보인 바 있다. 조대한 γ' 상은 1010 °C에서의 유지 후 냉각 중에 형성되었거나, γ' 상의 고용온도와 열처리 유지온도의 차이가 크지 않기 때문에 열처리로 내에서 재료의 온도 편차 등이 원인이 될 수 있을 것으로 사료되며, 이에 대해서는 향후 추가적인 연구가 필요할 것으로 판단된다. 한편, 용체화처리 상태와 688 °C의 단일 시효열처리 조건에서는 γ' 상이 관찰되지 않았다. 688 °C 시효열처리에서 γ' 상이 관찰되지 않은 것은 그림 1에 보인 Thermo-Calc 평형상태도 계산 결과와 부합하는 결과로써, 이는 상대적으로 낮은 온도인 688 °C에서 4시간의 짧은 시효열처리가 확산에 의해 원하는 크기로 γ' 상의 석출을 유도하는데 충분하지 않았기 때문에 나온 결과로 판단된다. 이 같은 결과는 또한 그림 11 및 그림 12의 비교 결과에서도 볼 수 있듯이 788 °C에 비해 50 °C 낮은 738 °C에서 시효열처리한 합금에서 γ' 상의 크기가 17.71 nm에서 11.02 nm로 크게 감소한 결과와도 잘 일치한다. 따라서 본 TEM 분석 결과를 고려했을 때 이중 시효열처리 및 788 °C와 738 °C의 단일 시효열처리 조건에서 모재와 용접금속의 경도가 높게 나타나는 것은 γ' 석출에 의한 강화가 주된 요인인 것으로 보인다.

그림 13에 나타낸 바와 같이 γ' 상의 크기는 시효열처리 조건에 따라 크게 달라지는 것으로 확인되었다. γ' 상의 성장속도는 온도에 따라 크게 달라지며, 고온일수록 증가하는 것으로 알려져 있다 [16]. 이중 시효열처리 조건의 경우, 1010 °C의 고온에서 수행하는 첫 번째 열처리 과정에서 조대한 γ' 상이 석출된 후 788 °C의 두 번째 열처리 온도에서 미세한 γ' 상이 형성된 것으로 판단할 수 있다. 단일 시효열처리 조건은 1010 °C의 고온에서 실시하는 열처리 과정이 없으므로 미세한 γ' 상만 존재하는 것을 알 수 있다.

한편 여러 연구를 통해 γ' 상이 합금의 기계적 특성에 미치는 영향에 대해 보고되어 왔다 [17-22]. Arzt[20]와 Galindo-Nava 등[21]은 γ' 상의 크기가 24 nm 이하일 때 작을수록 전위(dislocation)가 γ' 상을 전단하면서 움직이기 용이해지므로 경도가 감소한다고 하였다. 본 연구에서 단일 시효열처리 시 유지온도가 낮을수록 γ' 상의 크기가 작아지고 경도는 감소하는 것으로 관찰되어 선행 연구 결과[20,21]와 일치하는 것을 알 수 있다. 한편 본 연구에서 이중 시효열처리 시 평균 등가직경이 약 166 nm인 조대한 γ' 상이 석출되는 것을 확인할 수 있었다. 앞서 언급한 바와 같이 본 연구에서 주요 변형 기구는 전위 크리프이기 때문에 조대한 γ' 상의 석출은 크리프 수명 감소의 원인이 될 것으로 사료된다. 일반적으로 γ' 상이 조대화 됨에 따라 석출물 간의 평균 간격은 증가하게 되며, 이에 따라 전위의 활주(glide)가 용이하게 되기 때문이다 [22].

그림 14는 용접금속의 미세조직을 나타낸 것으로, 시효열처리 상태와 관계없이 오스테나이트 수지상 조직을 가지며 응고 결정립계를 따라 탄화물이 형성된 것을 볼 수 있다. 용체화처리 상태에서는 그림 1에 보인 것과 같이 액상으로부터 초정 응고에 의해 형성되는 Ti-rich MC-type 탄화물만 존재하였으나, 시효열처리를 실시함에 따라 Cr-rich M23C6-type 탄화물도 석출되는 것으로 확인되었다. 하지만, 모재 분석결과와는 다르게 Mo-rich M6C-type 탄화물은 관찰되지 않았다. 용접금속의 경우 합금원소의 편석이 존재하며 결정립계의 형태와 면적 등 모재와 미세조직의 차이를 보이기 때문에 탄화물의 석출 거동이 다르게 나타나는 것으로 판단된다.

EBSD 분석을 통해 결정립간의 방위차가 5° 이상인 용접금속의 유효결정립을 그림 15에 나타내었으며, 평균 유효결정립의 크기를 표 3에 제시하였다. 용접금속의 평균 유효결정립의 크기는 표 2에 보인 모재의 유효결정립 크기와 비교했을 때 2배 이상 현저하게 증가한 것으로 나타났다. 그림 5에 보인 것과 같이 용접금속의 크리프 수명과 연신율이 모재에 비해 크게 감소하게 된 것은 이 같은 용접금속의 상대적으로 조대한 유효결정립 크기 때문인 것으로 판단된다. 결정립 크기는 합금의 크리프 특성을 결정하는 중요한 인자 중 하나로 알려져 있다 [23-24]. 앞서 언급한 바와 같이 본 연구에서의 크리프 시험 온도인 750 °C는 Alloy 282 합금의 TH로 환산 시 약 0.55의 값을 갖는 상대적으로 높지 않은 온도이기 때문에 전위 크리프가 주요 변형 기구가 될 것으로 보이며, 확산에 의한 변형이 주요 크리프 변형 기구인 높은 TH 온도 영역 (TH = 0.7 이상)에 비해 오히려 결정립 크기를 감소시키는 것이 크리프 수명 및 연신율을 향상시키는데 도움이 되는 것으로 판단된다. Liu 등[25]은 또한 다양한 온도와 응력 조건에서 크리프 시험을 수행한 결과, 미세한 결정립 주위에 전위 looping이 집적되어 크리프 수명이 증가하게 된다고 보고하고 있다.

그림 16에서 보듯이 용접금속의 경우, 시효열처리 후 미세조직의 불균일성이 심한 것으로 확인되었다. 즉, γ' 상의 크기와 밀도가 위치에 따라 매우 다르게 나타났다. 용접금속의 경우, 시효열처리 전 용체화처리를 실시하지 않았기 때문에 합금원소의 편석으로 인해 시효열처리 시 미세조직의 불균일성이 심하게 나타나며, 조대한 결정립 크기와 함께 모재 대비 크리프 특성이 현저하게 감소하는 원인으로 작용하는 것으로 판단된다. 한편 이중 시효열처리 조건에서는 비교적 높은 온도인 1010 °C에서 유지하는 첫 번째 열처리 동안 합금원소의 편석이 감소함에 따라 γ' 상 분포의 불균일성이 완화되어 크리프 수명과 연신율이 비교적 높게 나타난 것으로 사료된다.

따라서 용접금속이 모재와 유사한 수준의 크리프 특성을 갖기 위해서는 우선적으로 용접조건 최적화 및 시효열처리 전 용체화처리 실시 등을 통해 용접금속의 유효결정립 크기를 미세화하고 γ' 상을 균일하게 형성시키는 것이 중요할 것으로 판단된다.

4. 결 론본 연구에서는 Alloy 282 초내열합금 모재 및 용접부의 기계적 특성과 미세조직에 미치는 시효열처리 조건의 영향을 평가하였다. 788, 738, 688 °C에서 4시간 유지 후 공랭하는 단일 시효열처리와 1010 °C에서 2시간 유지 후 공랭하고 연속하여 788 °C에서 8시간 유지 후 공랭하는 이중 시효열처리를 실시하였으며, 시효열처리 조건에 따른 기계적 특성 및 미세조직 변화를 분석하였다.

모재의 경우, 이중 시효열처리 조건에서 가장 높은 경도를 보였으나 가장 짧은 크리프 수명을 가지는 것으로 확인되었다. 이중 시효열처리 조건에서의 크리프 수명 감소는 Mo-rich M6C-type 탄화물과 조대한 γ' 상이 석출이 주된 원인인 것으로 보인다. 한편, 단일 시효열처리 조건에서는 미세한 γ' 상이 형성되어 이중 시효열처리 조건 대비 경도는 감소하였으나 크리프 수명은 길게 나타났다.

용접금속의 경우, 시효열처리 조건과 관계없이 경도는 모재와 유사한 수준을 보였으나, 크리프 연신율과 수명은 모재 대비 현저하게 감소하는 것으로 확인되었다. 크리프 특성 저하는 조대한 유효결정립 크기와 불균일한 γ' 상의 분포 때문인 것으로 사료된다.

Acknowledgments본 연구는 재료연구소의 주요사업 (PNK7060) 및 산업부소재부품기술개발사업 (PGMB150)의 지원으로 수행되었으며, 연구비 지원에 감사 드립니다.

Fig. 1.Calculated equilibrium phase fraction of individual phases as a function of temperature in the base metal

Fig. 4.Hardness profile of weld coupons along the mid-thickness of weld with different aging heat treatments.

Fig. 6.SEM micrographs of base metal: (a) solutionized, (b) two-step aged, (c) one-step aged at 788 °C, (d) one-step aged at 738 °C, and (e) one-step aged at 688 °C.

Fig. 7.SEM micrographs of base metal: (a) solutionized, (b) two-step aged, (c) one-step aged at 788 °C, (d) one-step aged at 738 °C, and (e) one-step aged at 688 °C.

Fig. 8.Results of SEM analysis of carbides in the base metal with the two-step aged condition: (a) SEM image, (b) EDS of the MC-type carbide, (c) higher magnification image of region A in (a), (d) EDS of the M6C-type carbide, (e) higher magnification image of region B in (a), (f) EDS of the M23C6-type carbide.

Fig. 9.Unique grain color maps of base metal: (a) solutionized, (b) two-step aged, (c) one-step aged at 788 °C, (d) one-step aged at 738 °C, and (e) one-step aged at 688 °C.

Fig. 10.Results of TEM analysis of γ' in the base metal with the two-step aged condition: (a) HAADF-STEM image, (b) diffraction pattern, (c) size distribution, and (d) EDS elemental mapping.

Fig. 11.Results of TEM analysis of γ' in the base metal one-step aged at 788 °C: (a) HAADF-STEM image and (b) size distribution.

Fig. 12.Results of TEM analysis of γ' in the base metal one-step aged at 738 °C: (a) HAADF-STEM image and (b) size distribution.

Fig. 14.SEM micrographs of weld metal: (a) solutionized, (b) two-step aged, (c) one-step aged at 788 °C, (d) one-step aged at 738 °C, and (e) one-step aged at 688 °C.

Fig. 15.Unique grain color maps of weld metal: (a) solutionized, (b) two-step aged, (c) one-step aged at 788 °C, (d) one-step aged at 738 °C, and (e) one-step aged at 688 °C.

Fig. 16.SEM micrographs of weld metal: (a) two-step aged, (b) higher magnification image of region in (a).

Table 1.Chemical composition of the base metal

REFERENCES1. A. D. Gianfrancesco, Materials for Ultra-Supercritical and Advanced Ultra-Supercritical Power Plants, pp. 6-16, 513-527. Woodhead Publishing, United Kingdom (2017).

2. Y. Tanaka, R. Magoshi, S. Nishimoto, and M. Setoyama, ASME Turbo Expo 2012 GT2012-69009, pp. 549Denmark (2012).

3. K. Ishizaka, K. Saitoh, E. Ito, M. Yuri, and J. Masada, Mitsubishi Heavy Ind. Tech. Rev. 54, 10 (2017).

6. S. K. Srivastava, J. L. Caron, and L. M. Pike, Advances in Materials Technology for Fossil Power Plants Proceedings from the Seventh International Conference. In : D. Gandy, J. Shingledecker, editors. Advances in Materials Technology for Fossil Power Plants Proceedings from the Seventh International Conference (eds. D. Gandy, pp. 120–130, AMS International, USA (2013).

7. J. R. Robertson, ETAM 2018-6745, Seattle (2018).

10. L. M Pike, Superalloys 2008, TMS, 191-200. USA (2008).

11. Y. J. Joo, K. T. Hong, H. W. Lee, D. H. Shin, and J. W. Kim, Korean J. Mater. Res. 9, 1018 (1999).

14. Y. Chong, Z. D. Liu, A. Godfrey, L. Wang, W. Liu, and Y. Q. Weng, J. Iron Steel Res. Int. 22, 150 (2015).

15. P. Caron, Superalloys 2000, TMS, P737-746. France (2000).

17. D. Locq and P. CaronSupe, Superalloys 2004, TMS, 179-188. North Carolina (2004).

18. Roger C. reed, the superalloys fundamentals and application, pp. 40–54, Cambridge University Press, UK (2006).

22. D. Locq P Caron and S Raujol, Superalloys 2004, TMS, 179-188. North Carolina (2004).

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||