AbstractAl-Si coated ultra-high strength steels (UHSS) are widely used in automotive applications because of their high strength-to-weight ratio, corrosion protection and good weldability. The hot stamping (also called hot press forming) process is an effective and suitable technique for producing automotive parts from Al-Si coated UHSS. However, critical issues, such as the transfer of the coating materials and the build-up of these materials on the tool surface, have been encountered. These defects affect tool life and product quality. The wear behaviour of Al-Si coated 22MnB5 and Cr coated SKD11 tool was investigated using a high temperature friction test which mimicked the actual hot stamping environment. Two kinds of Al-Si coated 22MnB5 with ~19.6 (AlSi-A) and ~29.3 (AlSi-B) µm coating thicknesses were used in this study. After the friction test the coated layer of AlSi-A was found to be worn up to the diffusion layer, while for AlSi-B, the coating layer mostly remained after the friction test. Adhesive wear predominantly occurred on the tool surface in both cases, but the wear increased significantly in case of AlSi-B. This suggests that the coating thickness and the associated surface roughness are critical factors affecting wear behaviour.

1. 서 론최근 고유가 시대 및 환경 규제가 강화됨에 따라 자동차 연비 향상을 목적으로 한 차체 경량화의 필요성이 급증하고 있으며 가볍고 안전성을 높인 소재가 개발되어 상용화 단계에 있다. 경제성 및 환경친화성 등의 강점을 갖는 철강 소재 역시 활발한 연구개발이 이루어져 고성능의 철강 재료들이 잇따라 개발되고 있으며 그 중 인장강도 1 GPa 이상의 초고강도강(Ultra-High Strength Steel, UHSS)이 차세대 자동차 구조용 강재로 주목받고 있다 [1,2]. 강도의 증가에 따른 성형성 감소의 일반적인 소재 특성으로 인해 초고강도강이 개발된 초기 단계에는 차체 구조용 등에 적용하는데 어려움이 있었으나, 이는 핫스탬핑 (또는 핫프레스포밍) 공정이 개발됨에 따라 점차 개선되었다 [3-6]. 핫스탬핑은 그림 1에서 보는 것처럼 강판을 가열로에 통과시켜 열처리를 한 후 금형 프레스에서 성형과 냉각을 동시에 시행하는 공정이다.

핫스탬핑 공정에 주로 사용되는 22MnB5 강판은 초기에 페라이트와 펄라이트로 구성된 미세조직을 시작으로 900°C 부근에서 4~6분간 열처리를 통해 오스테나이트 단상으로 변태된다 [7,8]. 이 후 금형에서 성형과 급랭을 동시에 시행하여 오스테나이트를 마르텐사이트로 변태시켜 최종적으로 1.5 GPa 이상의 초고강도강을 제작할 수 있다 [8-11]. 고온 공정 중 산화 스케일 등의 위험에 노출된 강판을 위해 여러 도금재가 연구 되었으며[12], 이 중 Al-Si 도금재가 산화와 부식 측면에서 뛰어났다. 결과적으로 Al-Si 도금재는 핫스탬핑 공정에서 널리 적용되었다.

Al-Si 도금강을 대상으로 한 핫스탬핑 공정은 강도 측면에서의 뛰어난 이점과 동시에 마모에 대한 취약점 또한 공존한다. 고온의 강판은 급랭 시 수축하게 되며 동시에 금형과 강판 간에 마찰이 발생하게 된다 [13]. 이로 인해 성형 후 금형과 강판 표면에 Al과 Fe 계열의 금속간화합물이 존재하는 이른바 ‘소착’현상[14]이 발생하게 되며 이는 생산품의 품질 저하 및 금형의 수명 단축 측면에서 결함으로 작용한다. 이와 같은 마모에 대한 취약점을 해결하고자 다양한 연구가 진행되어 왔다. Hardell과 Pelcastre는 모재와 도금의 종류[13], 금형의 표면 조도[15,16], 열처리 조건[17] 등의 측면에서 핫스탬핑 공정 마모를 Pin-on-disc 형식의 왕복 마찰 방식을 통해 분석하였지만, 매번 새로운 강판을 성형하는 핫스탬핑 공정에 모사하기에는 방법론적인 한계점이 존재하였다. 이에 Venema[18]는 핫스탬핑 공정을 모사하고자 기존의 왕복 마찰 방식이 아닌 고온 평면 마찰(‘Strip drawing test’) 방식을 이용하여 마찰 시험 온도에 따라 마모 거동을 분석하였지만 소착 현상에 대한 구체적인 원인 규명은 제시하지 못한 실정이다.

따라서 본 연구에서는 평면 마찰 방식의 자체 제작한 마찰기와 가열로의 적용을 통해 핫스탬핑 공정을 모사하여 Al-Si 도금층 두께에 따른 22MnB5강의 핫스탬핑 마모에 대한 영향을 도금층, 고온 마찰 및 금형 마모 측면에서 비교 분석해 보았다.

2. 시험 방법시험에 사용된 소재는 시중에 판매 중인 Al-Si 도금된 22MnB5강이며 모재의 OES(Optical Emission Spectrometry) 분석을 통한 화학조성은 표 1과 같다.

핫스탬핑 공정에서 Al-Si 도금층 두께에 대한 영향을 비교 분석하기 위하여 모재 및 도금층 종류가 동일하며 도금층 두께만 다른 두가지 소재를 선정하였다. 본 연구에서 두께가 비교적 얇은 소재를 AlSi-A, 두꺼운 소재를 AlSi-B로 정의하였으며 소재의 초기 도금층은 그림 2와 같다. 초기에는 합금화가 진행되지 않은 Al과 Si이 지배적으로 존재하였으며 도금층과 모재 사이에는 Al, Si, Fe가 혼합된 층이 확인되었다. 해당 층은 AlSi-A 소재에서 Al 55.46, Si 9.55, Fe 33.65 wt%로, AlSi-B의 경우 Al 55.11, Si 9.09 그리고 Fe가 33.9 wt%로 검출되었다. 도금층 두께는 AlSi-A에서 약 19.6 ± 7.3 μm, AlSi-B는 약 29.3 ± 6.3 μm로 AlSi-B 소재에서 좀 더 두꺼운 도금층을 확인할 수 있었다. 열처리는 900 °C에서 6분간 시행하였으며 열처리 시편 크기는 마찰 시편과의 크기 영향(size effect)을 고려하여 130 × 75 × 1.4 mm3 판재로 열처리 후 중앙 부분에 10 × 10 mm2 정사각형 시편의 단면으로 도금층을 분석하였다.

핫스탬핑 공정을 모사하기 위하여 가열로와 마찰기로 고온의 마찰 환경을 구성하였다. 가열로는 Lenton사의 AWF-12/25 모델을 이용하였으며 마찰기는 자체 제작하였다. 기존에는 마찰 및 마모 특성을 분석하기 위하여 pad-on-disc[19], pin-on-disc[20], ball-on-plate[21], pin-on-plate[22] 등 왕복 운동형 마찰시험기를 이용하였다. 왕복 마찰 시험기는 일반적으로 위쪽 금형과 아랫쪽 판으로 구성되어 있으며 시험 동안 일정 트랙을 따라 반복된다. 이를 핫스탬핑 공정을 모사하는데 접목할 시 위쪽 금형을 성형기의 금형, 아랫쪽 판을 강판으로 가정할 수 있다. 금형 측면에서 시험 초기에는 마모가 되지 않은 강판과의 마찰이지만 시험이 거듭 될수록 부분적으로 마모가 발생한 강판과의 반응이며 이는 새로운 강판을 성형하는 핫스탬핑 공정을 모사하기에는 한계점이 존재한다고 판단된다. 이러한 한계점을 보완하기 위하여 본 연구에서는 ‘Strip drawing test’ 방식[9]을 기반으로 제작한 마찰시험기를 사용하였다. 그림 3은 마찰기 형상과 마찰 시험 방법 및 금형의 모식도이다. 해당 마찰기를 이용하여 도출한 마찰 계수(μ)는 다음과 같은 식으로 나타낸다.

위 식에서 FD는 마찰 시편을 당기는 힘을 나타내며 FN은 마찰 중 금형이 시편에 부가하는 힘이다. 마찰 시편은 400 × 75 × 1.4 mm3 크기로 제작되었고, 금형은 SKD11 공구강에 Cr으로 표면처리를 하였으며 경도값은 58.2 ± 0.4 HRC였다. 금형 크기는 20 × 20 × 9 mm3에 육면체 형상이었으며 마찰하는 면의 끝 부분은 1.5 mm로 라운드 처리를하였다. 제작한 마찰기의 반복성과 신뢰성을 확인하기 위하여 이미 검증된 평면 마찰기와 동일한 금형, 시편, 마찰 조건으로 상온 비교 마찰 시험을 시행하였다. 시험을 3회 반복 시행하였으며 일반적으로 2개의 유효 숫자를 가지는 마찰 계수[23]를 보다 신뢰성 높게 분석하기 위해 소수점 3째자리 까지 값을 비교하여 이를 표 2에 정리하였다. 표준편차값과 마찰 계수 평균값을 통해 본 마찰기의 반복성과 신뢰성을 확인하였다.

마찰 시험 중 시간에 따른 온도를 측정하기 위하여 OPTRIS사 적외선 온도계(CTlaser 3MH2 모델)를 사용하였다. 측정된 온도를 통해 시편이 900 °C에서 6분 동안 열처리가 된 후 상온에서 초당 약 13 °C씩 공냉이 됨을 확인하였으며, 이를 근거로 핫스탬핑 공정의 조건과 유사하게 750 °C 부근에서 마찰이 일어날 수 있도록 모든 마찰 시험을 열처리 후 12초 뒤에 시행할 수 있게 설계하였다. 고온 마찰 시험에 적용한 조건은 표3과 같다.

열처리에 따른 도금층 변화를 관찰하기 위해 시편의 단면을 기계적 연마 후, Colloidal silica를 증류수(Distilled water)와 5:1 비율로 희석한 용액으로 미세 연마를 실시하였다. 광학현미경(Optical microscope)으로 준비된 시편의 도금층과 확산층(Diffusion layer)등을 확인하였으며, 이를 통해 합금화가 이루어졌음을 판단하였다. 시편과 금형의 미세조직 및 성분 분석을 위하여 JEOL사 JSM-7800F 모델의 주사전자현미경(SEM, Scanning Electron Microscope)과 Oxford instruments사의 에너지분산형 분광분석법(EDS, Energy Dispersive X-ray Spectroscopy)을 이용하였다. 이후 도금층에 존재하는 금속간화합물들의 기계적 특성 분석을 위하여 Anton Paar사의 나노압입시험기를 이용하였다. 압입 시험의 조건은 깊이 방향을 제어하여 300 nm까지 조건을 설정하였으며 이전 압입 시험에 대한 영향을 최소화하기 위하여 적어도 30 μm 이상 거리를 두고 시험을 시행하였다. 또한 주사전자현미경으로 도금층 성분 분석하기 전모재에 나노압입시험기로 별도의 마킹을 하여 성분 분석한 곳과 최대한 동일한 부분의 특성값을 확인하였다. 도금층의 상온 경도는 Oliver-Pharr[24,25]의 방법을 이용하여 계산하였다. 표면 조도는 Bruker사의 표면측정기를 이용하여 열처리 전·후 시편을 분석하였다. 130 × 75 × 1.4 mm3 크기의 판재를 마찰 방향을 따라 반으로 자른 후, 한 개의 시편만 동일한 조건에서 열처리 후 표면 조도를 분석하였다. 표면 조도 분석 시 하중은 0.003 kgf, 분석 범위는 3 mm로 조건을 설정하였으며 동일한 면의 다른 부분으로 반복 수행하였다. 이때 육안 및 표면측정기의 현미경으로 분석 범위에 존재하는 스크래치 등 표면 결함의 유무를 우선적으로 확인 후 분석을 시행하였다.

3. 결과 및 고찰3.1 열처리 후 합금화층

그림 4는 900 °C에서 6분간 열처리 후 도금층 두께에 따른 합금화층을 나타낸다. 열처리 후 도금층은 기존의 Al과 Si의 상태에서 Fe-Al 2원계 혹은 Fe-Al-Si 3원계[26] 금속간화합물을 이루고 있었으며 도금층 전체적으로 합금화 되지 않은 Al과 Si 원소는 관찰되지 않았다. 도금층 두께가 비교적 얇은 AlSi-A의 경우, 도금층 상층부에는 산화층과 Fe2Al5 상이 존재하였다. 도금층 중앙 부분에는 비교적 밝은 색의 층이 존재하는데, EDS 성분 분석 결과 Al 성분이 Fe2Al5상이 지배적으로 존재하는 합금화층과 비교하였을 때 적었으며 이를 Jang[27]과 Kondratiuk[28]는 Low Aluminum Zone(LAZ)이라 보고하였다. 본 연구에서 시행한 열처리 조건과 유사한 조건으로 도금층을 분석한 Veit[29]와 Pelcastre[17]는 LAZ의 상을 Fe2Al2Si상으로 정리하였으며, 이는 본 연구의 성분 분석 결과와 동일한 상이다. LAZ와 확산층 사이는 Fe2Al5상만 존재하였으며 확산층(Diffusion layer)에서는 α-Fe상[30]이 지배적으로 검출되었다.

각 상들의 기계적 특성 평가를 위하여 나노압입시험기를 이용하였다. 나노압입시험기 시험은 모재에 마킹한 곳을 기준으로 성분 분석한 곳과 최대한 근접하게 시행하였으며 이를 도금층 전체적으로 반복 수행하였다. 푸아송 비는 0.3[31]으로 선정하였으며 압입부 형상을 근거로 모든 압입 시험은 도금층에 존재하는 크랙의 영향을 받지않도록 시행하였다. 상온 경도값은 α-Fe상이 508±53 Hv, Fe2Al5상이 1162±12 Hv, Fe2Al2Si상이 875±20 Hv로 측정되었다. Matysik[31]는 나노압입시험기를 활용하여 Fe-Al계 금속간 화합물에 대한 특성을 정리하였으며 해당 결과와 본 연구 결과의 상 경도값은 유사하였다. 도금층 두께가 두꺼운 AlSi-B의 경우에도 AlSi-A 소재와 유사한 도금층 구조를 확인할 수 있었으며 결과적으로 두 소재의 기존 도금층 두께 차이에 따른 금속간화합물 측면에서는 영향이 미미한 것으로 사료되나 동일한 상이더라도 도금층에서 차지하는 두께 측면에서는 차이가 있는 것으로 판단된다.

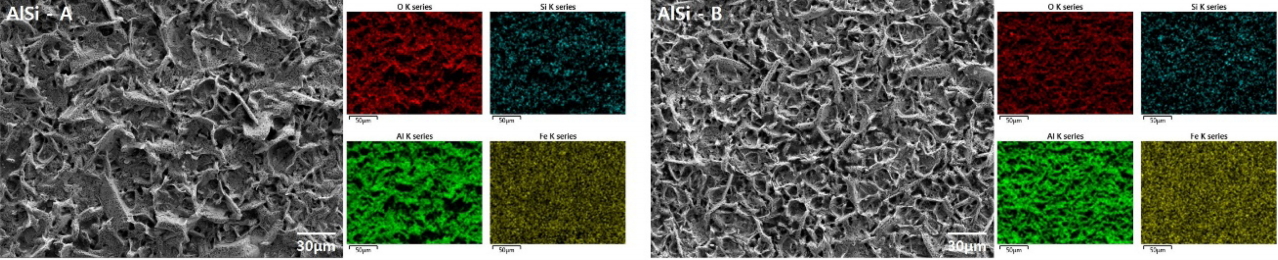

그림 5는 열처리 후 소재의 표면에 대한 성분 분석을한 결과이다. 소재 표면에 대한 성분 분석한 결과, Fe는 전체적으로 분포하였으며 Al과 O는 표면의 형태와 유사하게 존재하였다. Si의 경우 Al과 O의 분포와 유사하였지만 좀 더 전체적으로 분포하였다. Al과 O의 분포가 유사하게 존재하는 것을 통해 알루미늄계 산화물이 표면에 분포하는 것으로 판단하였으며, 해당 물질이 도금층에서 분포하는 정도를 분석하기 위하여 그림 4의 노란색 선으로 나타낸 것처럼 도금층의 단면부에서 주사전자현미경을 이용하여 Line scan을 시행하였고 이를 동일한 시편 도금층의 다른 부분을 통해 각 3회 반복하였다. 이에 대한 결과는 그림 6에 나타내었다.

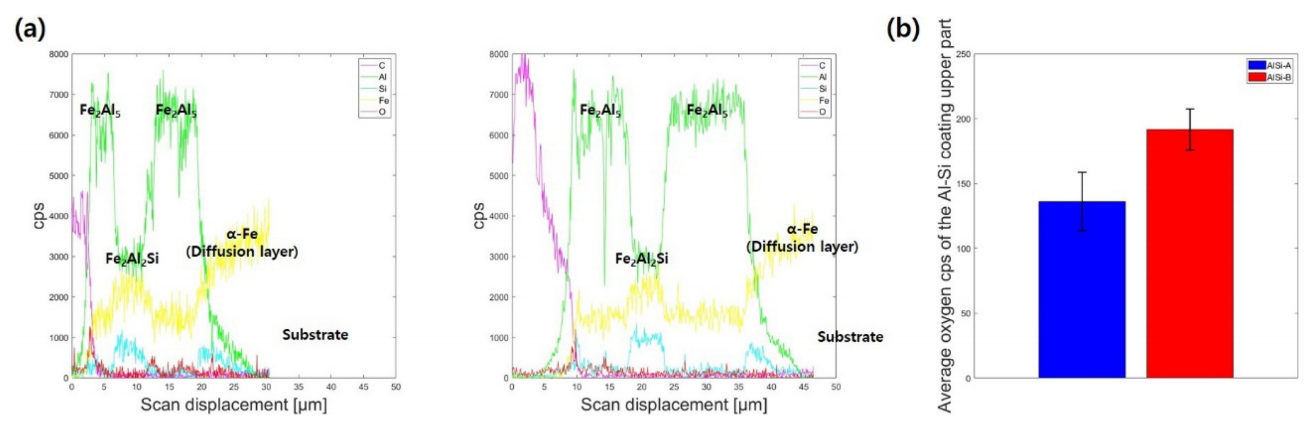

C는 시편을 몰딩한 재료의 주 성분으로써 C 성분이 급격히 줄어드는 것을 통해 Line scan 결과에서 도금층의 분석 위치를 판단하였으며 Al, Fe, Si의 분포 경향을 통해 도금층 각 상들의 구간을 정의하였다. 도금층에 대한 Line scan이 시작된 후 Al이 줄어드는 구간, 즉 LAZ전까지 Fe2Al5상의 구간이며 LAZ은 Fe2Al2Si상에 대한 구간이다. 이 후 Al 분포가 상승하는 것을 통해 Fe2Al5 구간을 확인하였으며 Fe가 증가하고 Al과 Si의 분포가 줄어드는 구간을 확산층으로 판단하였다. 소재에 따른 산화층 분포 정도를 비교하기 위해 도금층 상층부인 Fe2Al5 구간에서의 O 성분 평균 값으로 이를 비교하였다(그림 6b). 도금층 상층부에 대한 O의 평균 분포를 비교하였을 때 AlSi-B 소재에서 더 큰 수치를 확인하였으며 그림 5에서 Al과 O 성분이 분포가 유사하다는 점 등을 통해 AlSi-B 소재의 도금층 상층부에 산화층이 좀 더 발생한 것으로 판단하였다.

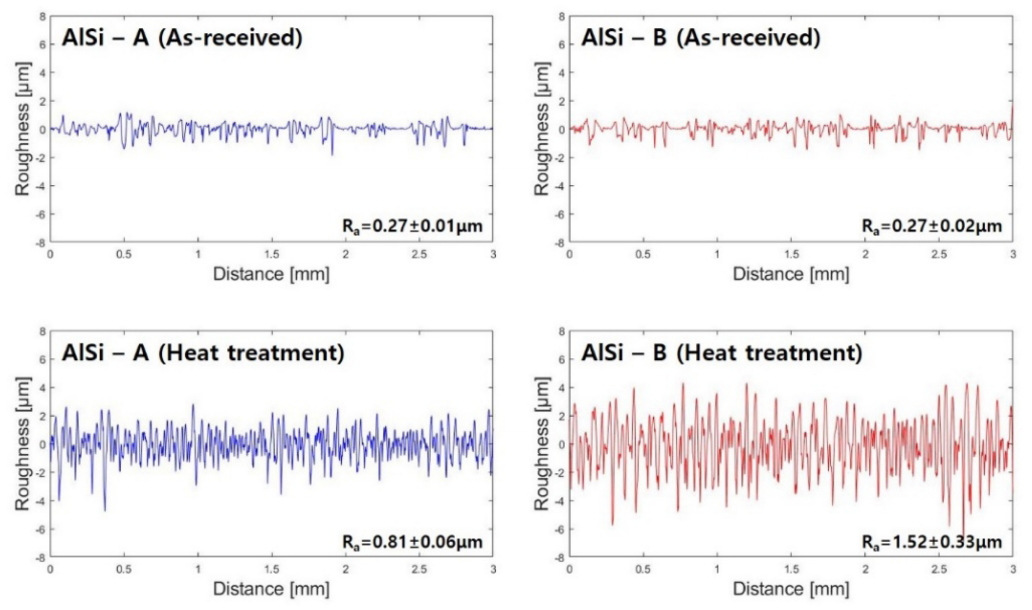

열처리 전·후에 따른 표면 조도 변화는 그림 7에 나타내었다. 열처리 전의 시편의 경우 두 소재 각각 0.27±0.01 μm, 0.27±0.02 μm로 유사하지만 열처리 후에는 AlSi-A의 경우 0.81±0.06 μm, AlSi-B는 1.52±0.33 μm로 측정되었다. 열처리 후 표면 조도 값이 차이나는 것은 그림 6과 같이 산화물 분포 정도의 차이에서 비롯된 것으로 판단된다. Pelcastre[16]는 금형의 표면 조도에 따른 마모 거동의 차이를 정리하였다. Pelcastre는 시험 전 0.65~0.822, 1.2~2.74 μm 표면 조도 값을 가지는 금형을 동일한 조건으로 왕복 마찰 시험을 시행한 후 표면을 분석하였을 때, 두 금형 표면에는 모두 연마 마모(Abrasive wear)와 접착 마모(Adhesive wear)가 복합적으로 존재하였으며 특히 표면 조도 값이 큰 금형 표면에서 더 많은 접착 마모가 형성된 것으로 정리하였다. 이를 토대로 AlSi-A, B의 유의미한 표면 조도 수치 차이는 마모 거동에 있어서 영향이 있을 것으로 사료된다.

3.2 고온 마찰 시험

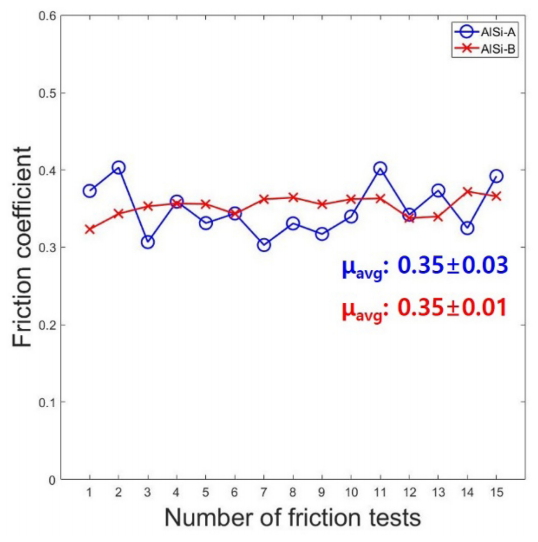

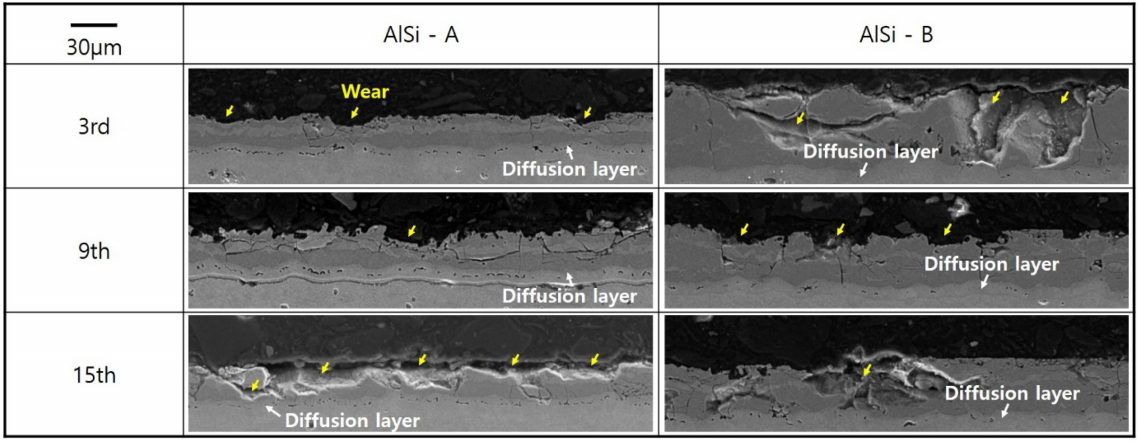

그림 8은 고온 마찰 시험에서 마찰 구간 10부터 200 mm까지의 마찰 계수 평균값을 나타낸 것이며, 표 4는 소재 열처리 후 마찰 시험 시 금형 및 소재의 온도를 정리한 것이다. 첫번째 시험에서 AlSi-A 소재의 경우 0.373으로 AlSi-B의 0.3234 보다 비교적 큰 마찰 계수를 확인할 수 있었지만, 15번의 고온 마찰 시험 후 평균값은 두 소재 모두 약 0.35로 거의 유사하였다. 하지만 산포도는 AlSi-A의 폭이 0.03으로, AlSi-B의 0.01 보다 약 3배정도 큰 폭을 보였다. 이는 마찰 계수 측면에서 표면 조도의 직접적인 영향뿐만 아니라[32] 다른 영향이 있었음을 판단하였으며 이를 확인하기 위하여 특정 순번 시편의 단면을 분석하였다. 그림 9는 각 소재의 3, 9, 15번째 마찰 시험 후의 시편 단면을 나타낸 것이며 모든 시편들은 동일하게 마찰 거리 140 mm 위치에서 분석하였다.

비교적 얇은 도금층인 AlSi-A의 경우 초기에는 부분적으로 마모가 일어났으며 마찰 시험을 거듭 할수록 마모가 심해 짐을 확인하였다. 15번째의 경우에는 전체적으로 도금층이 탈락하였으며 심한 곳은 확산층까지 마모가 일어났다. 반면 AlSi-B의 경우, 초기에는 AlSi-A와 유사하게 부분적으로 마모가 일어났으나 그 정도는 비교적 심하였다. 하지만 이는 일부분에 해당되며 전체적인 도금층은 남아있음을 확인할 수 있다. 열처리 후 도금층은 대부분 Fe2Al5와 Fe2Al2Si 상들인 반면 확산층은 비교적 무른 상인 α-Fe가 지배적으로 존재한다는 관점에서 마찰 시험의 반복에 따라 부분적으로 확산층까지 마모가 일어난 것은 AlSi-A 소재의 마찰 계수 변화에 영향을 미친 것으로 판단된다 [33].

3.3 금형 마모

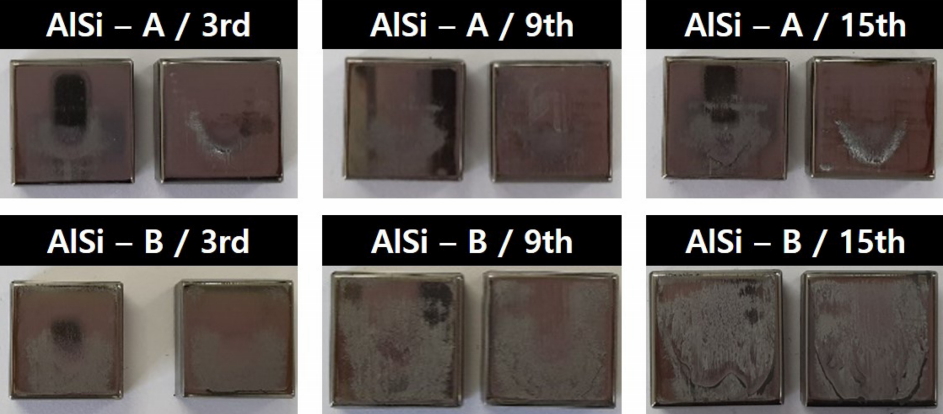

그림 10은 고온 마찰 시험 후 금형 표면을 보여주며 두 소재 모두 마찰 후 표면에 회색 물질이 존재하였다. 이는 시험이 반복 될수록 육안으로 확인 될 정도로 양이 점차 증가하였지만 두 소재 간에는 양적인 측면에서 차이를 보였다.

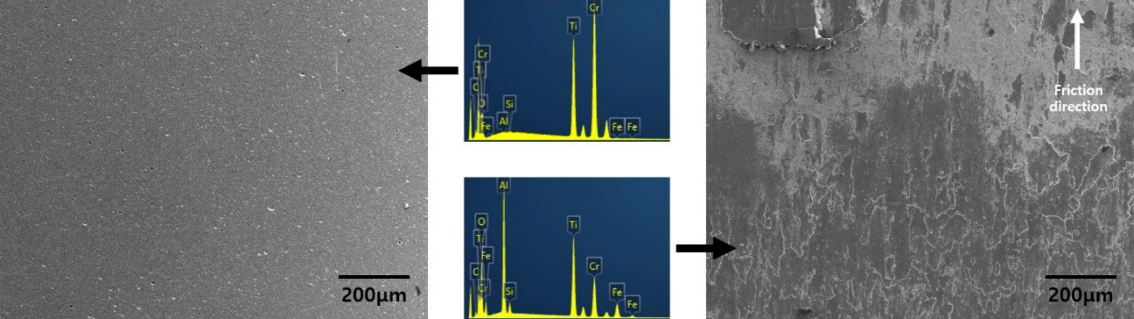

표 5는 특정 횟수의 마찰 시험 후 측정한 왼쪽과 오른쪽 금형의 무게이며 그림 11은 왼쪽과 오른쪽 금형의 평균 무게 증가량을 나타낸 그래프이다. 두 소재 대상으로한 금형이 모두 마찰 시험 후 무게가 증가한 경향과 그림 10의 금형 표면 형상을 근거로 금형에 접착 마모가 발생한 것으로 판단된다. AlSi-A 소재를 대상으로 한 3, 6, 9번째 마찰 시험 후 금형 무게는 거의 변화가 없었으며 12번째 시험 후부터 금형 무게 증가량을 확인할 수 있었다. AlSi-B의 경우 AlSi-A 소재를 대상으로 한 시험에 비해 금형 무게 증가량이 컷으며 15번째 시험 후에는 약 3배 이상의 금형 무게 증가량을 확인할 수 있었다. 이를 통해 두 소재 간에 접착 마모 정도의 차이가 발생한 것으로 판단하였다. 또한 그림 12에서 AlSi-A 금형 중앙 부의 시험 전·후 성분 분석을 해당 접착 마모는 Al과 Fe계열의 금속간화합물 임을 확인할 수 있었다.

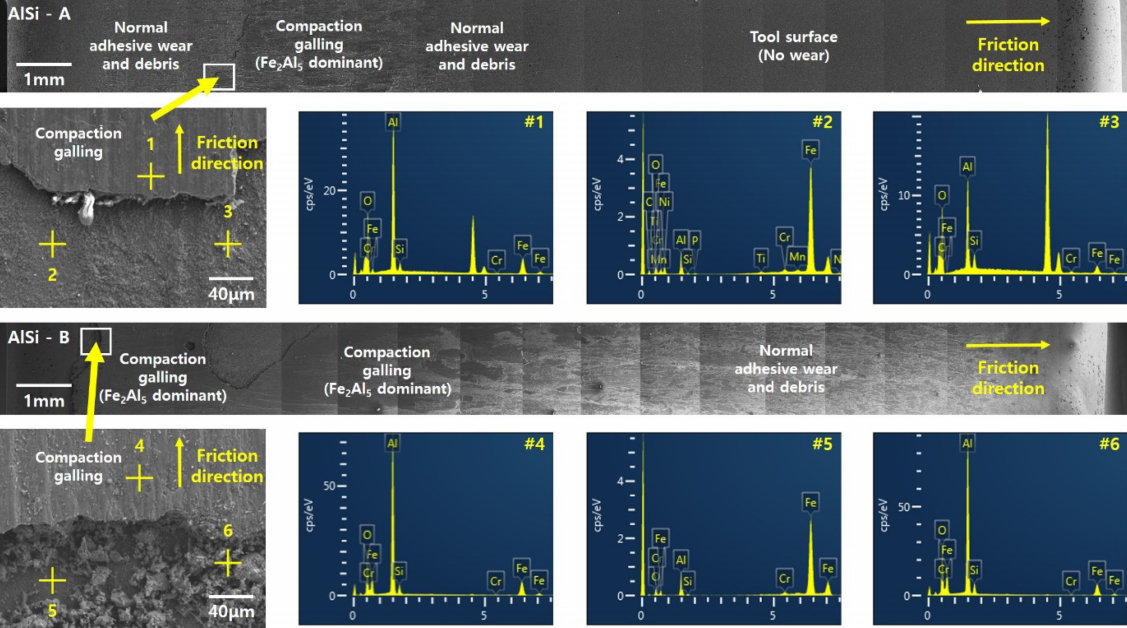

그림 13은 15번째 고온 마찰 시험 후 각 소재에 따른 오른쪽 금형의 최하단부 중앙부터 끝까지의 표면을 보여준다. 금형 하단부는 마찰이 시작되는 부분으로 AlSi-A 소재의 경우 Normal adhesive wear 혹은 입자 형태로 금속간 화합물이 존재하였다. AlSi-B의 경우 하단부에서 입자 형태와 마찰 시험이 반복됨에 따라 축적된 결과물인 Compaction galling[34]을 확인할 수 있었다. Venema[35]는 Al-Si 도금재를 대상으로 한 핫스탬핑 공정에서의 마모 메커니즘을 정리하였다. 금형과 소재 간에 접촉하는 단계에서 주로 단단한 상(Fe2Al5)에 의해 연마 마모가 일어나며 취성의 특성을 띄는 Fe2Al5상은 입자 형태로 금형 표면에 존재하게 된다. 마찰 시험이 반복되면 해당 입자들은 마찰 방향에 따라 금형 표면에서 이동하며 Normal adhesive wear[18,35,36]를 일으키고 특정 부분에 밀집되어 Compaction galling을 발생시킨다. Compaction galling이 발생된 부분 이후로는 Normal adhesive wear와 Compaction galling이 복합적으로 일어난다고 정리하였다. 본 연구에서도 이와 유사한 금형 마모를 확인할 수 있었다. 마찰이 시작되는 금형 하단부에는 금속간화합물들이 마찰 방향에 따라 입자와 Normal adhesive wear 형태로 존재하였으며 특정 부분에는 Compaction galling이 발생하였다. 그림 13에 표시된 부분은 Compaction galling이 일어난 부분을 확대한 것으로 Compaction galling이 일어난 곳을 기준으로 아래쪽과의 높낮이 차이가 존재하였다. Compaction galling의 성분 분석 결과는 1번과 4번이며 Fe2Al5 상이 지배적으로 존재하는 것을 확인할 수 있었다. 높낮이 차이가 나는 아래쪽에는 밝은 금속간화합물의 입자들과 비교적 어두운 표면을 확인할 수 있었다. 입자들의 성분 분석 결과는 각각 3번과 6번으로 입자들은 Fe2Al5 상이었으며 이들의 크기는 AlSi-B에서 비교적 더 큰 것으로 확인되었다. 금형 표면의 성분 결과인 2번과 5번의 결과에서는 Al보다 Fe가 좀 더 지배적으로 검출되었으며 이를 통해 접착 마모가 일어나지 않은 부분이 존재하는 것으로 판단하였다. Comapction galling 이 후 마찰 방향으로 두 소재 모두 Normal adhesive wear 등이 발생하였으나 AlSi-A 소재는 금형의 중앙부까지, AlSi-B는 금형의 끝까지 존재하였다.

그림 10과 11을 통해 마찰 시험 후 금형 표면 마모의 양적인 측면에서 차이가 있음을 알 수 있다. 취성 특성을 보이는 Fe2Al5 상은 연마 마모에 의해 입자 형태로 금형 표면에 남게 되며, 이로 인해 접착 마모가 지배적으로 발생하였다. Hisakado[37]는 연마 마모에 관하여 표면 조도의 영향에 대해 연구하였으며 표면 조도 값(tanθ)이 증가함에 따라 연마 마모에 의한 마모량(wear volume) 또한 증가한다고 정리하였다. 그림 7과 같이 각 소재는 열처리 후 표면 조도 값에서 차이가 있었고 이는 고온 마찰 후 금형 표면에 존재하는 Fe2Al5 입자에 영향을 끼쳤을 것이며, 결과적으로 금형 마모에 지배적으로 발생한 접착 마모의 양적인 측면에서 차이를 발생시켰을 것으로 판단된다.

4. 결 론본 연구에서는 평면 마찰 방식의 자체 제작한 마찰기와 가열로를 이용하여 핫스탬핑 공정을 모사하였으며, 이를 통해 Al-Si 도금층 두께에 따른 22MnB5 강판의 마찰과 마모에 대해 비교 분석을 실시하였다. 본 연구의 결과는 다음과 같다.

(1) 동일한 열처리 조건에서 도금층의 구성은 산화층을 시작으로 Fe2Al5, Fe2Al2Si, α-Fe 등으로 구성되어 있었으며 도금량과 무관한 것으로 확인되었다. 하지만 각 상들의 두께는 소재 간에 차이가 있음을 확인할 수 있었다.

(2) 평균 마찰 계수 평균 값은 유사하였으나 비교적 얇은 도금층인 AlSi-A 소재의 마찰 계수 산포도 폭이 더 컸다. 이는 고온 마찰 시험 시 소재 도금층이 탈락하는 마모의 영향인 것으로 판단된다. 15번째 고온 마찰 시험 후 도금층이 두꺼운 AlSi-B 소재는 전체적으로 도금층이 남아있었으나 AlSi-A 소재는 도금층이 대다수 탈락하였으며 심한 곳은 확산층까지 마모가 발생하였다.

(3) 고온 마찰 시험 후 두 소재 모두 Al과 Fe 계열의 금속간화합물이 금형 표면에 존재하였으며 접착 마모가 지배적으로 발생하였다. 마모의 유형은 유사하나 양적인 측면에서는 차이를 확인하였으며 이는 열처리 후 소재 표면 조도에 따른 연마 마모에서 발생하는 Fe2Al5 마모량의 차이인 것으로 판단된다.

결과적으로 핫스탬핑 공정에서 소재의 Al-Si 도금층 두께를 선정하는데 있어 소재의 마모와 금형의 마모 간에 적절한 타협점이 필요할 것으로 사료된다.

AcknowledgmentsThis work was supported by POSCO in Korea and Research Assistance Program (2020) in the Incheon National University.

Fig. 3.Illustration and schematic of friction test components: (a) friction test machine, (b) testing method and (c) tool surface (all dimensions in mm).

Fig. 5.Surface components analysis using SEM after heat treatment for 6 min at 900 °C; AlSi-A(left) and AlSi-B(right).

Fig. 6.Distribution of components on Al-Si coating after heat treatment for 6 min at 900 °C through the line scan(a); average oxygen cps of the Al-Si coating upper part(b).

Fig. 7.Surface roughness of before(i.e., as-received) and after heat treatment for 6 min at 900 °C.

Fig. 8.Friction coefficient with respect to the number of friction tests that mimics the hot stamping environment.

Fig. 9.SEM images of worn coating layer after 3rd, 9th and 15th friction tests; The yellow arrow indicated where the wear occurred (The friction direction is penetration in this figure).

Fig. 10.Transferred coating material on to the tool surface after 3rd, 9th and 15th friction test (The friction direction is upward in this figure).

Fig. 12.SEM images of the tool center: (left) before the friction test and (right) after 15th friction test of AlSi-A specimen (The friction direction is upward in this figure).

Fig. 13.SEM images showing wear behaviour of the right tool against Al-Si coated 22MnB5 after 15th friction test: (upper) AlSi-A and (lower) AlSi-B (The friction direction is left to right in this figure).

Table 1.Chemical composition of the 22MnB5 (wt%)

Table 2.Comparison of friction coefficient between conventional and newly developed friction test machine.

Table 3.The parameters of a friction test that mimics the hot stamping environment.

Table 4.Temperature of tool and specimen measured at 12 second after the specimen was heat treated (for 6 min at 900 °C) and taken out of the furnace. Table 5.Tool weight for left and right tool measured after friction test. REFERENCES1. T. Mega, K. Hasegawa, and H. Kawabe, JFE Tech. Rep. 4, 38 (2004).

3. P. Åkerström, ph. D. Modelling and simulation of hot stamping, pp. 5–23, Luleå tekniska universitet, Luleå (2006).

4. Y. Chang, Z.-h. Meng, L. Ying, X.-d. Li, N. Ma, and P. Hu, J. Iron. Steel. Res. Int. 18, 59 (2011).

5. Norrbottens Jaernverk AB, Manufacturing a hardened steel article, https://patents.google.com/patent/GB1490535A/en. (1977).

7. J. Jeong, S.-C. Park, G.-Y. Shin, C. W. Lee, T.-J. Kim, and M.-S. Choi, Korean J. Met. Mater. 56, 787 (2018).

12. S. Goedicke, S. Sepeur, C. Breyer, M. Koeyer, and J. Lewandowski, CHS2 conf. 265–271, Luleå, Sweden (2009).

14. B. K. Choi, H. S. Son, and H. G. Kim, KSAE Annual Conf. 2757–2760, KSAE, Incheon, Korea (2009).

16. L. Pelcastre, J. Hardell, and B. Prakash, NORDTRIB 2012. NTNU, Trondheim, Norway (2012).

17. L. Pelcastre, J. Hardell, A. Rolland, and B. Prakash, J. Mater. Process. Technol. 228, 117 (2016).

18. J. Venema, J. Hazrati, D. T. A. Matthews, R. A. Stegeman, and A. H. van den Boogaard, Wear. 406, 149 (2018).

19. S.-J. Kim and H. Jang, Tribol. Lubr. 16, 365 (2000).

20. H. Y. Lee, Tribol. Lubr. 35, 139 (2019).

21. S. Choe, N. Nemati, and D. Kim, Tribol. Lubr. 35, 24 (2019).

22. H. Park and K.-H. Chung, Tribol. Lubr. 35, 30 (2019).

23. B. Bharat, Fundamentals of tribology and bridging the gap between the macro-and micro/nanoscales, pp. 261–262, Springer Science & Business Media, Berlin (2012).

32. A. Moore and W. M. Tegart, P. Roy. Soc. A-Math. Phy. 212, 452 (1952).

34. J. Venema, D. T. A. Matthews, J. Hazrati, J. Wörmann, and A. H. van den Boogaard, Wear. 380, 137 (2017).

35. J. Pujante, M. Vilaseca, D. Casellas, and M. Riera, IDDRG Int. Conf. 15IDDRG, Linz, Austria (2016).

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||