AbstractPreviously reported low-Mn ferritic-based lightweight steels are potential candidates for industrial applications, however, they typically exhibit lower strength, with < 1 GPa and lower strength-ductility balance, than medium- and high-Mn austenitic lightweight steels. Herein, we introduce a low-temperature tempering-induced partitioning (LTP) treatment that avoids the strength-ductility dilemma of low-Mn ferriticbased steels. When the LTP process was performed at 330 °C for 665 s, the strength of typical ferritic base Fe-2.8Mn5.7Al0.3C (wt%) steel with heterogeneously sized metastable austenite grains embedded in a ferrite matrix, exceeded 1.1 GPa. Notably, the increased strength-ductility balance of the LTP-processed ferritic steel was comparable to that of the high-Mn based austenitic lightweight steel series. Using microscale to nearatomic scale characterization we found that the simultaneous improvement in strength and total elongation could be attributed to size-dependent dislocation movement, and controlled deformation-induced martensitic transformation.

1. 서 론새로운 산업혁명의 발생과 함께 드론, 플라잉카와 같은 항공 교통수단에서의 차세대 기술분야가 출현되면서, 이 기술들의 실현을 위해 차체 경량화 기술이 중요시되고 있다. 또한 국제 환경 규제 강화에 따른 CO2 배출양 감소와 연비 규제 강화 추세 및 에너지 자원 가격 상승에 따른 에너지 효율을 증가시키기 위해 자동차 소재 경량화 기술 개발의 중요성이 높아지고 있다 [1,2]. 기존 산업현장에서의 자동차용 철강소재 연구는 다양한 고강도강(AHSS, advanced high strength steels) 개발을 통해 부품의 두께 및 크기를 감소시키는 방향으로 진행되었으나 [3-10], 그에 따른 강성 저하, 진동 및 소음 문제 야기로 고강도강을 이용한 경량화는 한계에 이르고 있다.

반면, 원자량이 낮은 Al을 5 wt%이상 첨가하여 밀도를 낮춘 Fe-Mn-Al-C 합금계경량철강이 2000년대 이후 높은 강도와 우수한 연성을 확보할 수 있어 경량화를 위한 소재로 많은 관심을 받고 있다 [11-16]. 매우 다양하게 소개된 기존 Fe-Mn-Al-C 합금계 중에서, 오스테나이트계 중망간(medium-Mn) 경량철강 혹은 고망간(high-Mn) 경량철강은 매우 우수한 인장강도(최대 1500 MPa) 및 연신율(80%)을 보이고 있어 경량구조재료로써 많은 연구가 진행되고있다 [4,17-21]. 이러한 우수한 기계적 특성은 Mn 함유량에 따라서 소성변형기구가 TWIP (twinning-induced plasticity) 혹은 TRIP (transformation-induced plasticity)현상을 통해 얻어진다고 보고되어진다 [4,20,21]. 그러나, 이러한 우수한 기계적 특성에도 불구하고, 고함량의 Al첨가는 주조 등의 공정과정에 어려움을 야기시키고, 페라이트 분율 증가, 수소 취성, 탄성계수 감소에 따라 강의 물성을 저하시킨다 [11,19,22]. 또한, 많은 양의 Mn첨가에 의해 야기되는 노동집약적 공정과정, 접합의 어려움과 그에 따른 공정 비용 상승은 문제가 되고있다 [19,23-25]. 현재까지도 이러한 여러가지 문제점을 해결하기 위한 연구가 활발히 이루어지고 있는 실정이다.

한편, 저망간(low-Mn) 페라이트계 경량철강소재들에 대한 지난 연구결과들은 1.0 GPa의 인장강도를 확보하지 못 하는 low-Mn 페라이트계 경량철강의 한계점을 보고하였다 [25-28]. 이 합금은 δ-페라이트 기지에 준안정 γ-오스테나이트 결정립이 불균일한 크기로 분포하고 있는 혼합된 조직을 가진다 [19,25]. 그러나 불균일한 크기의 오스테나이트 결정립은 열간 가공 및 변형에 대한 기계적 안정성이 취약하여 예측하지 못한 상변태가 발생할 수 있다고 알려져있다 [26-29]. 이러한 이유들로, 기존에 개발된 저망간 페라이트계 경량철강소재들의 인장강도는 1.0 GPa 이하로 보고되고 있다 [19,29]. 이에, 본 연구의 저자들은 우수한 기계적 특성과 경량화 효과로 많은 연구가 이루어지는 고망간 오스테나이트계 경량철강 [17-19,30-32]과 달리, 낮은 물성치를 보이며 활발한 연구가 일어나지 않은 저망간 페라이트계 경량철강을 연구하고자 하였다. 따라서, 본 논문에서는 δ-페라이트 기지에 준안정 γ-오스테나이트 결정립이 분포하고 있는, 저망간 Fe-Mn-Al-C계 합금을 다루었다. 기계적 특성을 열화시키는 불균일한 크기로 분포하는 오스테나이트 결정립을 저온 템퍼링을 통해 안정화시킴으로써, 기계적 물성을 확보하고자 하였다. 다시 말해, 인장강도 1.0 GPa를 뛰어넘는 페라이트계 경량철강소재 개발하고자 저온 템퍼링 공정으로부터 유도된 C-partitioning 현상을 이용하여, trade-off 관계에 있는 강도-연성 두가지 특성을 동시에 향상시키고자 하였다. 그에 따른 미세조직, 전위거동 및 기계적 특성 변화를 비교, 고찰하였고, 이를 바탕으로 중-, 고망간강을 대체할 수 있는 향상된 특성의 저망간강 경량철강재료를 제조할 수 있는 방안을 제시하였다.

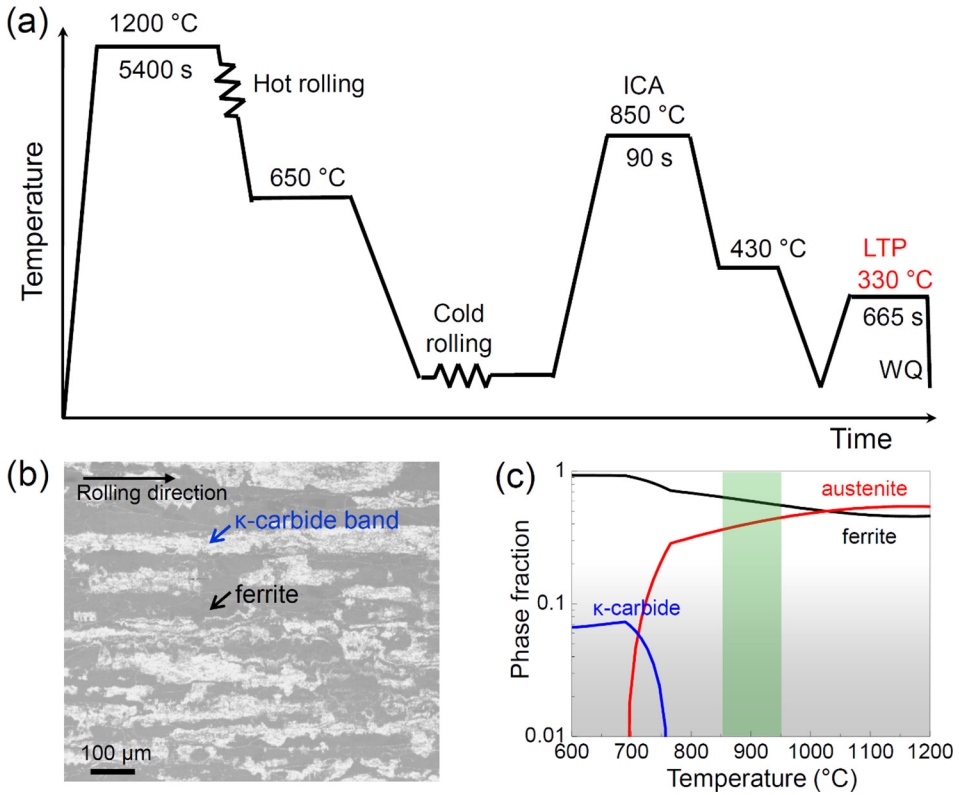

2. 실험방법본 연구에서는 Fe-5.7Al-2.8Mn-0.3C (wt%)의 조성을 가지는 경량철강을 이용하였으며, 이러한 합금의 화학조성은 ICP 분광기(Inductively Coupled Plasma Spectrometer)를 이용하여 확인하였다. 용체화처리부터 저온 템퍼링 열처리까지의 공정 과정의 개략도를 그림 1(a)에 나타내었다. 각 잉곳으로 제조된 합금들을 1200 °C에서 5400초 동안 용체화처리한 후, 900 °C 내지 1100 °C에서 55% 압하율로 열간 압연하였다. 이후 650 °C에서 3600초 동안 권취하고 10 °C/s의 냉각 속도로 실온까지 공냉한 후, 70%의 압하율로 냉간압연 하였다. 850 °C에서 90초 동안 실시한 이상영역 어닐링(Intercritical annealing, ICA)처리한 이후 10 °C/s의 냉각 속도로 430 °C에서 50초 동안 열처리를 진행한 후 공냉하였다. 상기까지의 과정은 기존에 알려진 열처리 방식으로 [33,34], 본 연구에서는 합금을 330 °C에서 665초 동안 저온 템퍼링 열처리(Low-tempering partitioning, LTP)한 이후 수냉하는 과정을 추가적으로 수행하였다. 저온 템퍼링 공정 여부에 따라 시편을 LTP 와 non-LTP 로 명명하였다.

Sohn 등이 보고한 이전연구에서 [26], κ-탄화물이 압연 방향에 따라 생성되고, 이상 열처리 온도에 의해 소멸됨을 보고하였다. 따라서, 냉간 압연 이후 관찰한 조직을 통하여, 탄화물의 생성 유무를 확인하였다. 그 이후, 오스테나이트 분율을 감소시키는 κ-탄화물이 존재하지 않는 미세조직을 얻기 위해, TCFE2000 데이터베이스와 이의 업그레이드 버전을 기반으로 [35,36], Thermo-Calc 프로그램을 이용한 상태도를 계산하였다 [37]. 이를 이용하여 탄화물이 소멸되는 온도를 확인하였다. 또한 LTP 처리 온도를 설정하기 위하여, 템퍼링 온도에 따른 오스테나이트 분율 변화와 특정 온도에서의 미세조직을 관찰하였다.

열처리공정 차이에 따른 인장특성을 평가하기 위해 합금의 압연방향에 따라 표점거리 12 mm, 너비 4.0 mm의 크기를 갖는 판상 형태의 인장시편을 가공하였다. 인장시험은 100-kN load cell로 작용하는 인장시험기(Instron 8861)를 이용하여 10 −4 s−1의 변형률 속도 조건으로 상온에서 실시되었다. 모든 시편은 압연방향에 따라 단축 인장되었다.

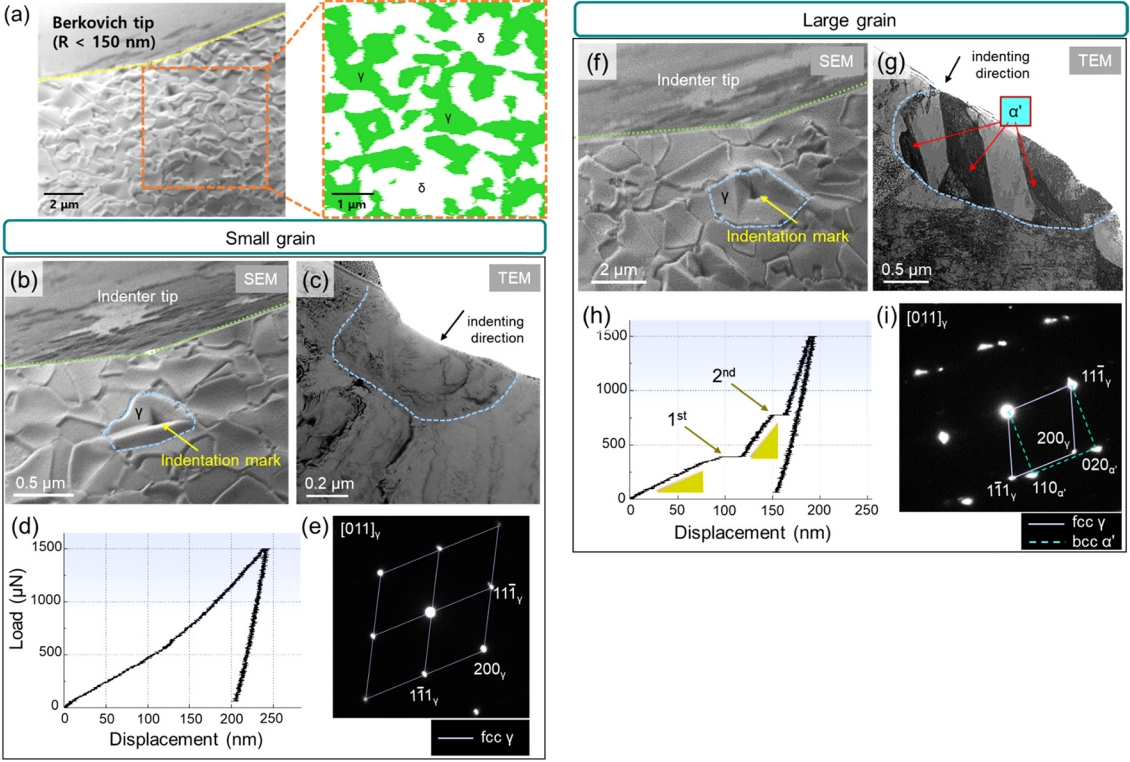

변형중 유도되는 α'-마르텐사이트 상변태의 γ-오스테나이트 결정립 크기 의존성을 확인하기 위한 나노인덴테이션시험을 수행하였다. EBSD 집속이온빔(FIB, FEI Helios NanoLabTM)이 장착된 나노인덴테이션시스템(PI-85, Hysitron)을 사용하여, 오스테나이트상을 확인한 후에, Berkovich 압입자(반지름 < 150 nm)를 이용하여 압입하였다. 150 μN/s의 정하중 속도 증가율로 최대 1500 μN까지 인가하였으며, 대략 10 s 동안 하중을 인가, 유지 후 감소시켰다.

합금의 미세조직 특성을 분석하기 위해, 투과전자현미경(transmission electron microscope, TEM), 전자후방산란회절 분석장비(electron backscatter diffraction, EBSD), 방사광 X선 회절분석기(Synchrotron X-ray diffraction, Synchrotron-XRD)시험을 진행하였다. 나노인덴테이션 시험 이후 압입된 영역을 FIB를 이용하여 시편을 제작한 후, 변형 구조를 투과전자현미경(200 kV JEOL 2010F)으로 관찰하였다. EBSD 시험편은 아세트산(acetic acid, 90 vol%)과 과염소산(perchloric acid, 10 vol%)의 혼합용액을 이용하여 전기화학적 에칭법(Lectropol-5, StruersTM)을 통해 제작되었으며, 표면분석이 방해받지 않는 13.5%의 변형률까지만 구간별로 나누어 시편 내 구성상의 상분율 분석을 수행하였다. Synchrotron-XRD 시험은 포항방사광가속기(PLS-II, 포항공대) BL5A 빔라인을 이용하였으며, X-선의 에너지는 20 keV(λ = 0.61985 Å)을 선택하여 전기적 연마된 시편을 관측하였다.

3. 결과 및 고찰3.1 미세조직냉간 압연까지의 열처리공정을 마친 합금의 미세조직에서, 주조 과정 중 용질원자의 partitioning에 의해 생성된 κ-탄화물과 페라이트 조직이 팬케이크 형상으로 번갈아 나타나고 있음이 관찰되었다(그림 1(b)). Thermo-Calc 프로그램을 계산된 상태도(그림 1(c))로부터, κ-탄화물은 750 °C 이상에서 완전히 용해되는 것을 확인하였다. 따라서, κ-탄화물이 나타나지 않는 조직을 확보하기 위하여 이상 영역 열처리 공정의 온도는 850 °C로 설정하였다. 한편, LTP 공정을 400 °C이상에서 템퍼링을 진행하였을 경우 α-페라이트와 κ-탄화물이 생성되면서 준안정상인 오스테나이트 상분율이 감소하게 된다(그림 2(a)). 그림 2(b)에 나타낸 330 °C와 400 °C에서 템퍼링한 시편을 SEM으로 관찰한 조직사진을 통해, 330 °C에서 나타나지 않던 α-페라이트와 κ-탄화물이 400 °C에서 생성됨을 확인하였다. 따라서, LTP 공정으로 인한 오스테나이트의 분율을 감소하지 않으면서, 전위 이동이나 소멸이 없는 조건으로 진행하기 위하여, LTP 공정의 온도는 330 °C로 설정하였다.

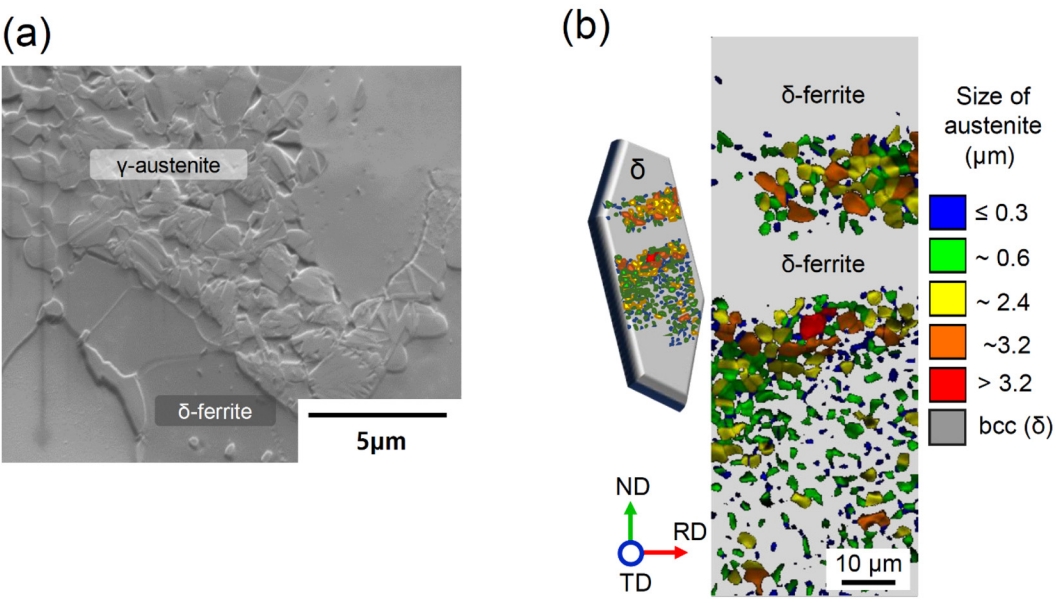

불균일한 크기로 분포하는 오스테나이트 결정립을 확인하고자, non-LTP 시편에 대하여 SEM/EBSD 분석을 수행하였다. 그 결과로 페라이트 모재에 압연 방향을 따라 불균일한 크기로 모여있는 오스테나이트 결정립을 확인하고, 크기에 따른 상 분포를 확인할 수 있었다(그림 3(a), (b)). 체심입방구조(body-centered cubic, bcc)를 가지는 δ-페라이트 기지와 면심입방구조(face-centered cubic, fcc)의 γ-오스테나이트 결정립들이 층을 이루며 구성되어 있었다. 상온 준안정상인 오스테나이트 결정립들은 0.25 μm부터 4.2 μm까지의 불균일한 크기로 분포하고 있었다. 그림 3(b)에 나타낸 오스테나이트 결정립 크기에 따른 분포를 통해 0.6 μm의 크기를 가지는 오스테나이트 결정립이 대략 57%였으며, 2.4-3.2 μm의 크기를 가지는 결정립은 39% 정도임을 확인하였다.

LTP 공정이 미세조직에 미치는 영향을 조사하기 위하여, LTP 시편과, non-LTP 시편들을 APT를 이용하여 탄소 및 망간의 분포를 확인하였다. 평균 지름길이가 0.5 μm인 작은 오스테나이트 결정립과 평균 지름길이가 3.1 μm인 큰 오스테나이트 결정립으로 나누어 측정한 APT결과를 그림 4에 나타내었다. LTP시편에서, 작은 오스테나이트 결정립 내 탄소 함유량은 큰 결정립 내 탄소 함유량보다 약 1 at% 높은 것을 확인되었다. 또한, LTP공정 이후 큰 오스테나이트 결정립의 탄소 함유량은 7% 증가한 것에 비해 작은 오스테나이트 결정립에서는 18% 증가한 것을 확인되었다. 즉 LTP공정에 의한 영향으로 작은 오스테나이트 결정립에서 더 많은 탄소 축적이 발생하였다. 이는 작은 결정립에서 더 높은 표면–부피비와 짧은 확산 경로를 가지고 있기 때문으로 사료된다[38]. 한편, LTP 공정에 의한 Mn의 분포 변화는 관찰할 수 없었는데, 이는 치환형 원소인 Mn이 침입형 원소인 C에 비해 낮은 확산계수를 가지는 점을 고려하면, 330 °C에서 진행한 저온 템퍼링에 영향을 받지 않은 것으로 추정된다.

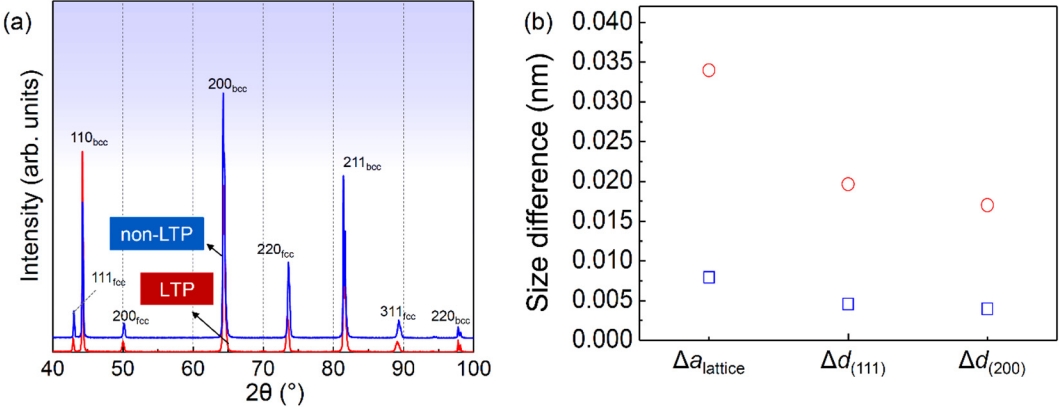

앞선 APT 분석을 통해 확인한, γ-결정립 크기에 따라 다르게 나타나는 C-partitioning 효과로 발생할 수 있는 면간 거리의 차이를 조사하고자 하였다. APT 로 관찰한 오스테나이트의 탄소 함유량은 합금의 국소적인 부분만을 측정한 결과이다. 따라서, 전체적인 오스테나이트의 평균적 결과 값과 비교하고자 non-LTP시편과 LTP 시편에 대하여, synchrotron X-선 회절분석을 수행하였다(그림 5(a)). LTP 시편의 (220)fcc 면에 해당하는 회절피크가 non-LTP 시편보다 왼쪽에서 나타났으며, 회절피크를 이용하여 계산한 (220)fcc면의 면간거리는 각각 0.12880 nm, 0.12859 nm였다. LTP공정으로 인해 침입형 원소인 탄소의 FCC 고용이 증가함에 따라, 격자 팽창이 발생하였다. 추가적으로, APT 시험 결과로 얻은 오스테나이트 결정립 내 원소 함유량을 이용하여 empirical 방정식 [39]으로 (111)fcc, (200)fcc, (220)fcc, (311)fcc 각 면의 면간거리를 계산하였다. 큰 결정립과 작은 결정립의 각 면의 면간거리 및 격자상수 차이를 그림 5(b)에 나타내었다. 그 중 fcc 결정구조의 주 슬립면인 (111)fcc에서의 결정립 크기에 따른 면간거리 차이는 non-LTP, LTP 시편에서 각각 0.004573 nm, 0.019624 nm로 나타났다. LTP 이후 크기의존적으로 발생한 C-partitioning에 의해, 작은 γ-결정립 탄소 함유량 약 1 at% 높게 나타났다. 따라서 이러한 작은 γ-결정립의 (111)fcc 면간거리가 효과적으로 증가함으로 인해, 두 결정립간의 면간거리 차이가 증가한 것으로 사료된다.

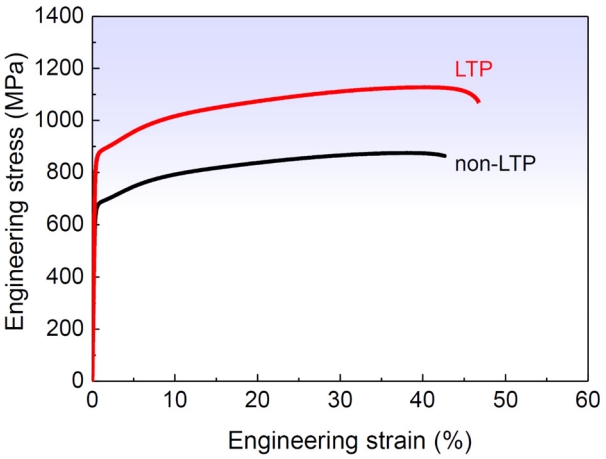

3.2 인장특성 및 변형 중 상변태 거동본 연구에서 사용한 경량 철강 합금 시편들의 상온 인장 시험에 대한 공칭 응력-연신율 곡선을 그림 6에 나타내었다. LTP 시편의 항복강도 798 MPa, 최대 인장 강도 1,118 MPa, 총 연신율 47% 수준의 우수한 특성을 보인다. 이는 non-LTP시편대비 항복강도는 약 31%, 최대인장강도는 24%, 총 연신율은 11% 높은 수치로, 페라이트계 경량 철강이 LTP 공정을 통하여 양호한 연신율과 동시에 1.2 GPa 급의 높은 인장 강도를 확보할 수 있음을 보인다.

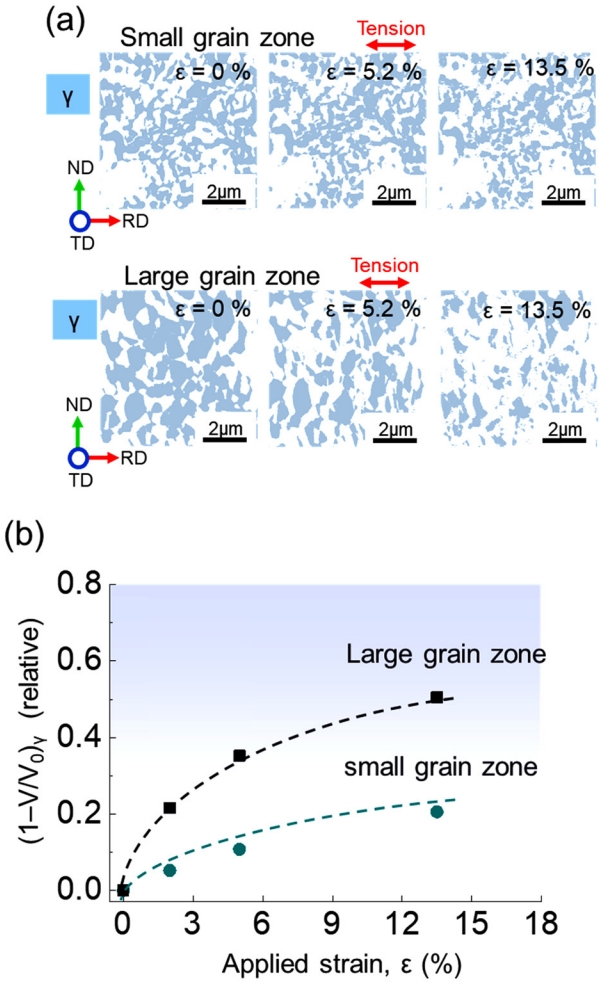

LTP 시편의 변형중 발생하는 γ-오스테나이트에서 α'-마르텐사이트로의 상변태 kinetics를 확인하기 위하여EBSD를 이용하여 분석하였다. EBSD 상 이미지를 통해 큰 결정립영역보다 작은 결정립영역에서 변형률에 따른 가공 유기 마르텐사이트 분율이 적음을 관찰하였다(그림 7(a)). 13.5% 변형률 하에서, 큰 결정립 영역에서 생성된 마르텐사이트 분율은 작은 결정립 영역에 비해 약 130% 이상 높게 나타났다(그림 7(b)). 즉, 큰 fcc 결정립은 낮은 변형률 하에서도 마르텐사이트로의 변태가 발생한 반면에, 작은 fcc 결정립은 큰 fcc 결정립보다 같은 변형률 하에서도 가공 유기 변태가 지연되었다. 이는 오스테나이트 안정화 원소인 탄소의 함유량과 결정립 크기 차이로부터 기인한 결과로, 낮은 탄소 함량을 가지는 오스테나이트 결정립은 높은 탄소 함량을 가지는 결정립보다 상 안정성이 낮아져 쉽게 변태가 일어난다 [40]. 또한, 작은 결정립은 높은 표면-부피비를 가짐에 따라 기계적 안정성이 높다고 알려져 있다 [38]. 따라서 LTP 공정이후 보다 높은 C 함량을 가지는 작은 오스테나이트 결정립의 γ상 안정도가 높아짐에 따라 TRIP 저항성이 높아져 마르텐사이트로의 변태가 적게 발생한 것으로 사료된다.

3.3 나노압입경도특성LTP 시편의 변형중 유도되는 α'-마르텐사이트 상변태의 γ-오스테나이트 결정립 크기 의존성을 조사하기 위하여 나노 압입 시험을 수행하였다. 압입을 진행하기 전, 그림 8(a)에 나타낸 이미지처럼 나노인덴테이션 시스템에 장착되어있는 EBSD를 이용하여 오스테나이트 상을 확인하였다. 그 이후, 나노 압입 하중 시험을 진행하였으며, 시편의 SEM, TEM 관측이미지 및 압입하중-변위곡선을 그림 8에 나타내었다. Pop-in 영역이 나타나지 않았던 작은 결정립에서의 나노 압입 하중 시험 결과와 달리, 큰 결정립에서는 Pop-in 영역이 2번이나 뚜렷이 관찰되었다(그림 8(d), (h)). Pop-in 현상은 압입시 소재에 가해진 변형 에너지가 급격한 소성 변형에 소요될 때 발생하는 현상으로, 첫번째 Pop-in 현상은 변형중 생성된 전위에 의해, 두번째 Pop-in 현상은 변형중 마르텐사이트로의 상변태가 발생함에 따라 높은 인가 응력이 요구되어 나타난 것으로 판단된다 [41,42]. 정하중속도로 나노 압입 경도 시험을 진행했음에도 불구하고, 첫번째 Pop-in현상 이후에 나타난 기울기에 비해 두번째 Pop-in현상 이후에 나타난 압입하중-변위곡선의 기울기가 훨씬 가파른 것으로 관찰된 이유는 변형유도 상변태 에너지를 최소화하기 위해서 마르텐사이트가 <110>bcc을 따라 성장했기 때문이라고 사료된다 [43].

작은 γ-결정립에서는 나노 압입 시험 이후에도 변형 유도 상변태 현상 없이, 오스테나이트 상이 존재하고 있음을 그림 8(c), (e)에 나타낸 TEM 이미지와 제한시야 회절패턴(selected-area diffraction pattern, SADP)을 통해 확인하였다. 반면, 그림 8(g), (i)에서 보여지는 α'-마르텐사이트상 및 bcc (110), (220) 회절패턴을 통해 큰 fcc 결정립에서는 변형에 의해 마르텐사이트로 유도되는 상변태 현상이 발생함을 확인할 수 있었다. 이러한 결과는 앞서 확인한 변형률에 따른 EBSD 상분석 결과인 작은 fcc 결정립이 큰 fcc 결정립보다 변형 유도 상변태 저항성이 높다는 것과 일치하였다. 또한, [011] 정대축 관측을 통해, 압입 시험을 통해 새로 생성된 α'-마르텐사이트상이 기지인 γ-오스테나이트상과 Kurdjumov–Sachs (K–S) 관계를 만족하고 있음을 관찰하였다(그림 8(i)).

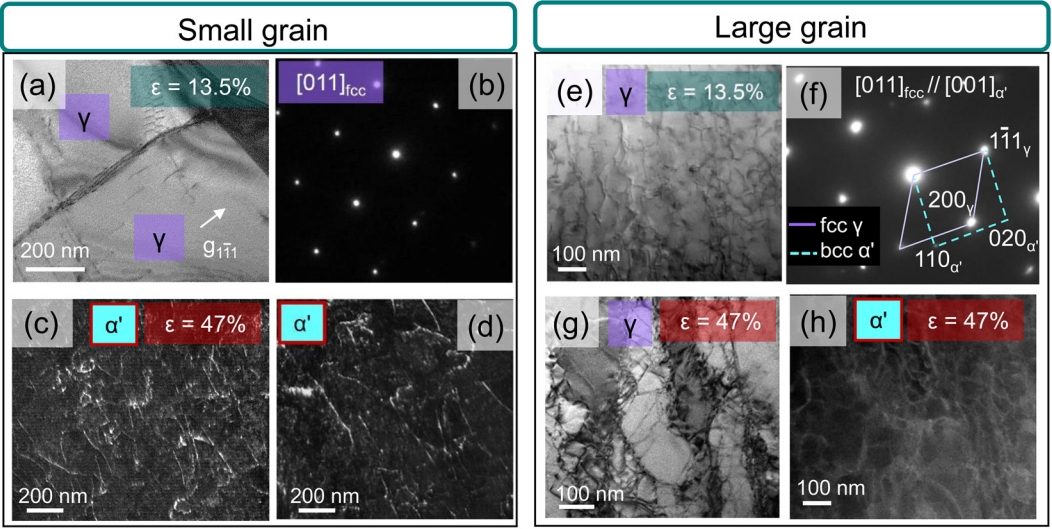

3.4 전위거동 특성LTP 시편의 변형률에 따른 전위거동을 확인하고자, 결정립 크기에 따라 TEM을 이용하여 변형 유도된 상변태가 발생하지 않은 오스테나이트 결정립을 포함한 미세조직을 관찰하였고, 그 결과로 얻은 TEM 이미지와 제한시야 회절패턴을 그림 9에 나타내었다. 작은 결정립(평균 지름길이, 0.5 μm)과 큰 결정립(평균 지름길이, 3.1 μm)의 13.5% 변형률에서의 미세조직을 그림 9(a)와 (e)에 나타내었으며, 이를 통해 작은 결정립에서는 평면 형태의 칼날전위(planar edge dislocation)가 생성되고, 큰 결정립에서는 곡선 형태의 칼날전위(curved edge dislocation)가 높은 밀도로 생성되었음을 확인하였다. 오스테나이트 결정립계에 전위의 pile-up에 의한 국부적인 응력집중은 마르텐사이트의 핵생성 사이트로 작용한다고 알려져 있다 [44]. 이를 바탕으로, 작은 오스테나이트 결정립에서 관찰된 평면 형태의 칼날 전위는 상경계를 쉽게 미끄러지면서 넘어가기 때문에 [45], 전위들이 상경계에 집적되지 않아 낮은 변형률에서 TRIP 현상이 발생하지 않도록 기인한 것으로 추정된다. 반면, 큰 오스테나이트 결정립의 경우, 낮은 변형률 하에서 TRIP 현상이 조기에 발생(premature TRIP)하여, α'-결정립과 기존의 γ-결정립 주변에서 전위가 높은 밀도로 집적되어 있음을 관찰하였다.

파단시 변형률인 47.1%하에서의 미세조직을 관찰한 그림 9(c), (d)로부터 작은 γ-결정립에서 상변태한 α'-마르텐사이트에는 나선 전위(screw dislocation)가 분포하고 있음을 확인하였다. 한편, 큰 fcc 결정립에서는 파단 변형률에서 연성을 증가시키는 파형 전위(wavy dislocation)을 관찰 할 수 있었다. 또한, 초기 변형중 큰 γ-결정립에서 발생한 premature TRIP 현상에 의해 생성된 α'-마르텐사이트는 TRIP 저항성이 높아 나중에 상변태가 발생한 작은 γ-결정립에 비해서, 전위와 외부에서 가해지는 소성 가공에 의해 연속적인 소성 변형이 가해졌다 [46]. 그에 따라 큰 γ-결정립으로부터 생성된 α'-마르텐사이트에서 전위숲강화(dislocation forest hardening)를 유도했을 것으로 보인다.

4. 결 론본 연구에서는 저망간 페라이트계 Fe-2.8Mn-5.7Al-0.3C (wt%) 경량철강을 제조하여, 저온 템퍼링 공정이 미세조직에 미치는 영향을 확인하고, 그에 따른 기계적 특성 및 전위 거동을 조사하여 다음과 같은 결론을 얻었다.

1. LTP처리에 의해 유도된 partitioning는 침입형 원소인 탄소에서만 나타났으며, C-partitioning 효과는 불균일한 크기로 분포하는 오스테나이트 결정립에 크기 의존적으로 발생하였다. 즉, 결정립에서 C-partitioning 효과가 더 많이 발생하였고, 결정립 크기에 따라 효과가 다르게 나타났다. LTP 처리 후 오스테나이트 결정립 내 탄소농도 변화량은 큰 결정립은 7%, 작은 결정립 18% 증가로, 작은 fcc 결정립에서 C-partitioning 효과가 2배 이상 높게 나타났다. 그에 따라 작은 결정립이 큰 결정립에 비해 슬립면 간격과 격자 상수가 증가하고, 두 결정립간에 차이는 LTP를 하지 않은 시편인 non-LTP 시편보다 4배 이상 증가한 것을 알 수 있었다.

2. γ-결정립 크기의존적 C-partitioning 효과에 따른 조성 및 격자 상수 차이로 γ-결정립 크기에 따라 변형시 나타나는 TRIP 발현 정도 및 전위 거동이 차이가 있음을 관찰하였다. 큰 fcc 결정립에서는 상대적으로 낮은 변형률 하에서 TRIP 현상이 조기에 발생하였고, 이로 인해 생성된 높은 밀도의 파형전위(wavy dislocation)와 α'-마르텐사이트 내 파형전위들을 확인하였다. 그로 인해 전위숲강화(dislocation forest hardening)를 유도하였을 것으로 판단된다. 반면, 작은 fcc 결정립의 경우 초기 변형시 슬립면을 따라 쉽게 이루어지는 전위 미끄러짐 현상과, 상대적으로 높은 변형률 하에서 나타나는 가동전위의 교차슬립이 발생함을 확인하였다. 따라서 오스테나이트 결정립 크기 의존적으로 다르게 작용하는 전위 거동이 강도와 연성을 향상시는 요인으로 작용했을 것으로 사료된다.

결론적으로 본 연구에서는 강도와 연성을 모두 확보한 1.2 GPa 급 저망간 페라이트계 경량철강 개발하였다. LTP 공정을 통해 γ-결정립 크기의존적 C-partitioning 효과를 유도하였으며, 그에 따른 전위 거동 및 TRIP 현상이 발현되는 정도의 차이를 확인하였다. 따라서 저온템퍼링을 통한 size-dependent carbon partitioning이라는 새로운 개념을 제시함으로써, 저망간 페라이트계 경량철강의 1.0 GPa 이상 물성 확보를 위한 연구에 이용될 수 있을 것으로 기대된다.

Acknowledgments본 연구는 한국연구재단 신진연구후속 중견연계사업(NRF-2021R1A2C4002622) 및 미래소재디스커버리사업(NRF-2021M3D1A1021236)의 연구비를 지원받아 수행되었습니다.

Fig. 1.(a) Schematic illustration of heat treatment route processing, (b) Microstructure of specimen after cold rolling, (c) Phase diagram of specimen as the temperature by Thermo-Calc.

Fig. 3.Microstructure of non-LTP specimen (a) SEM image, (b) Grain size distribution map of fcc-austenite γ-austenite phase measured by EBSD.

Fig. 5.(a) Synchrotron XRD results of the LTP (red) and non-LTP (blue) specimens, (b) Difference in the intervals of representative fcc planes between small and large γ grains.

Fig. 6.Room temperature tensile engineering stress-strain curves of the LTP (red) and non-LTP (black) specimens.

Fig. 7.EBSD results of LTP specimen at a different strain (a) EBSD phase maps of γ grain zone, (b) α'-Martensitic transformation kinetics of metastable austenite in small and large γ grain zone upon strains until 13.5%.

Fig. 8.(a) Representative EBSD austenite phase map for nanoindentation. (b-i) Combined nanoindentation tests with TEM analyses; (b-e) Small (diameter, ~0.5 μm) and (f-i) large (diameter, ~3.0 μm) austenite grain of LTP specimen: (b,f) SEM image of Berkovich indenter tip and tip-indented grain, (c,g) nanoindentation load displacement curve, (d,h) TEM image underneath the tip-marked grain, (e,i) corresponding SAED pattern of TEM image

Fig. 9.(a-d) Small (diameter, ~0.5 μm) and (e-f) large (diameter, ~3.0 μm) austenite grain of TEM micrographs of the tensile-tested LTP specimen at different strains: (a,e) TEM bright-field images of deformed under 13.5% strain, (b,f) corresponding SADPs, (c,d,h) α'-Martensite and (g) austenite phase images under 47% strain.

REFERENCES1. J. DeCicco and F. Fung, Global Warming on the Road: The Climate Impact of America’s Automobiles, Environmental Defense, (2006).

2. Y. Kwon, J.H. Hwang, H.C. Choi, T.T.T. Trang, B. Kim, A. Zargaran, and N.J. Kim, Met. Mater. Int. 26, 75 (2020).

4. O. Bouaziz, S. Allain, C. P. Scott, P. Cugy, and D. Barbier, Curr. Opin. Solid State Mat. Sci. 15, 141 (2011).

8. A. Kammouni, W. Saikaly, C. Marteau, S. Lacroix, E. Stenback-lund, F. O. Hassani, and A. Perlade, J. Mater. Environ. Sci. 5, 3457 (2015).

12. K. Choi, C.-H. Seo, H. Lee, S. K. Kim, J. H. Kwak, K. G. Chin, K.-T. Park, and N. J. Kim, Scr. Mater. 63, 1028 (2010).

15. J.-B. Seol, D. Raabe, P. Choi, H.-S. Park, J.-H. Kwak, and C.-G. Park, Scr. Mater. 68, 348 (2013).

17. R. Howell and D. V. Aken, AIST. 6, 193 (2009).

21. E.T. Kim, M. Ishtiaq, J.C. Han, K.K. Ko, H.J. Bae, H. Sung, J.G. Kim, and J.B. Seol, Scr. Mater. 203, 114112 (2018).

23. L. Mujica, S. Weber, H. Pinto, C. Thomy, and F. Vollertsen, Mater. Sci. Eng. A. 527, 2071 (2010).

28. M. X. Yang, F. P. Yuan, Q. G. Xie, Y. D. Wang, E. Ma, and X. L. Wu, Acta Mater. 109, 213 (2016).

34. S. S. Sohn, H. Song, J. G. Kim, J. H. Kwak, H. S. Kim, and S. Lee, Metall. Mater. Trans. Phys. Metall. Mater. Sci. 47, 706 (2016).

36. B.-J. Lee and B. Sundman, Thermo-calc database TCFE2000, KTH, (1999).

39. J. Yoo, W.-M. Choi, B.-J. Lee, G.-Y. Kim, H. Kim, W.-D. Choi, Y.-J. Oh, and S. Lee, Met. Mater. Int. 26, 1506 (2019).

41. T.-H. Ahn, C.-S. Oh, D. H. Kim, K. H. Oh, H. Bei, E. P. George, and H. N. Han, Scr. Mater. 63, 540 (2010).

43. F. Niessen, A. A. Gazder, D. R. G. Mitchell, and E. V. Pereloma, Mater. Sci. Eng. A. 802, 140237 (2021).

44. J. Liu, C. Chen, Q. Feng, X. Fang, H. Wang, F. Liu, J. Lu, and D. Raabe, Mater. Sci. Eng. A. 703, 236 (2017).

45. C. W. Shao, P. Zhang, R. Liu, Z. J. Zhang, J. C. Pang, Q. Q. Duan, and Z. F. Zhang, Acta Mater. 118, 196 (2016).

46. J. P. Hirth and J. Lothe, Theory of Dislocations, 2nd ed. Wiley, (1982).

|

|

|||||||||||||||||||||||||||||||||||||||||