1. 서 론

산업과 기술이 발달함에 따라 건설 및 농업 장비 또한 발달하고 있다. 굴삭기, 트랙터 등이 여기에 포함되며 장비 내 클러치, 브레이크 등의 마찰 system 또한 변화하고 있다. 기존에 존재해왔던 건식 마찰 system은 습식 마찰 system이 서서히 대체해오고 있다 [1]. 건식 마찰 system의 경우 스틸 판과 마찰재 판이 서로 접촉하여 제동 시, 마찰재가 마찰열을 버티지 못하고 손상되어 주기적으로 교체해 주어야 되는 단점이 있다. 습식 마찰 system은 오일을 같이 사용하여 제동한다. 오일은 냉각, 하중 분산, 윤활 작용을 통하여 충격을 완화시켜주고 열에 의한 손상을 방지해 주는 장점을 가지고 있어 부드러운 제동을 가능하게 한다.

습식 마찰 system의 마찰재는 주로 마찰열을 빠르게 외부로 배출시킬 수 있는 우수한 열전도성과 인성을 가진 Cu matrix를 이용하여 제조된다. 또한 Cu matrix 응착 방지 및 기계적 특성 향상을 위해 Sn, Zn, Ni 등의 보강제를 첨가한다. 또한 마찰 특성을 조절하는 마찰 조절제(friction modifier)를 사용하며 silica, SiC [2], MgO 등이 있다. 니켈 실리사이드 또한 여기에 해당하며 Ni2Si, NiSi, NiSi2, Ni31Si12 등 다양한 종류가 존재한다. 그 중 NiSi, Ni2Si 등 특정한 니켈 실리사이드는 전기저항이 10.5~30 uΩ으로 매우 작아 Interconnects, FET(Field effect transistor) 등 전자 부품으로 다양하게 이용된다 [3-6]. 또한 안정적인 원자결합에 의해 경도가 높고 우수한 내마모성을 나타낸다 [7-9]. 따라서 니켈 실리사이드는 내마모 특성을 보유하고 있기에 마찰재 제조시 마찰조절제로도 사용이 가능하다.

니켈 실리사이드의 마찰 특성 관련 연구로는 Ni과 Si분말을 용융한 뒤 니켈 실리사이드를 형성시키고 건식 분위기에서 마모시험을 진행하여 마찰계수 및 마모량을 측정 연구가 보고된 바 있다 [9-10]. 반면, 니켈 실리사이드를 마찰 조절제로 직접 첨가한 소결 마찰재에 대한 연구는 미흡한 실정이다. 따라서 본 연구와 같이, 니켈 실리사이드를 마찰 조절제로 첨가하여 복합 소결체를 제조하고 마찰특성에 대한 체계적인 연구가 필요하다.

본 연구에서는 Ni 및 Si 분말을 기계적 합금화를 통해 니켈 실리사이드 분말을 합성하고, 이를 Cu, Sn, Ni, Graphite 원소분말과 혼합 및 소결하여 습식 마찰재를 제작하였다. 또한 니켈 실리사이드 첨가가 마찰재의 마찰계수와 마찰계수 안정성 및 마모율에 미치는 영향을 조사하였다.

2. 실험 방법

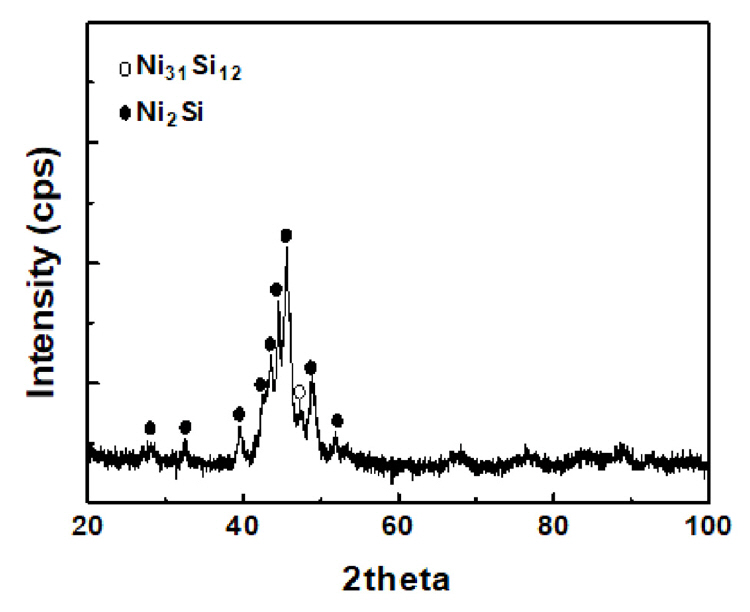

본 연구에서는 니켈 실리사이드 분말 제조를 위해 평균 입도 14.72 um의 Ni과 113.97 um의 Si 원소분말을 사용하였다. 두 원소분말의 응집을 방지하기 위해 500 ml의 PE 광구병과 직경 5 mm의 STS볼을 통해 Ni과 Si의 중량비를 4:1로 하여 예비혼합 하였다. 이 후, STS볼과 혼합 분말의 비율을 5:1(100 g:20 g)로 하여 490 rpm의 속도로 10시간 동안 기계적 합금화하여 제작하였다. 이 때 사용한 볼은 예비혼합과 동일한 것을 사용하였으며, 도가니는 직경 105 mm, 내경 75 mm, 높이 85 mm의 SKD11소재를 이용하여 특수 제작하였다. 그림 1에 도가니 사진을 첨부하였다. 제조된 니켈 실리사이드의 평균입도는 9.8 um로 측정되었다. 그림 2와 3에 니켈 실리사이드 분말의 X선 회절 패턴 및 미세조직을 나타내었다.

합성한 니켈 실리사이드와 Cu, Sn, Ni 분말을 3시간 동안 혼합하였다. Cu, Sn, Ni 분말 혼합비는 표 1에 나타내었다. 분말 혼합은 볼밀링 공정을 이용하였으며, 혼합 분말과 볼의 중량비를 1:1로 하고 100 rpm 이하 속도로 진행하였다. 성형 상대밀도 78%의 A사 마찰재와 동일한 성형 상대밀도의 시편을 제작하기 위해 각 시편의 혼합 분말 장입량을 계산하여 직경 29 mm의 성형틀에 넣었다. 이 후, 15톤 상온프레스로 일축 가압하여 높이 약 10 mm의 성형체를 제작하였다. 제작한 성형체를 8 °C/min의 승온 속도로 850 °C에서 30분간 상압소결 후 노냉하였다. 소결 분위기는 소결 도중 시편 표면의 산화막을 제거하기 위하여 수소분위기에서 진행하였다.

각 시편의 성형 상대 밀도와 소결 상대 밀도는 아르키메데스 원리를 이용하여 측정하였다. 이 후, X-선 회절패턴 및 SEM-EDS 분석을 통해 소결 후 시편 내 니켈 실리사이드의 상변화 유무를 확인하였다. 마모시험 전 기계적 연마를 통해 표면 거칠기가 마찰특성에 미치는 영향을 최소화하였다. 시편의 경도시험은 R 스케일(1/2인치 볼 압입자)의 로크웰 경도계를 통해 일정한 간격을 두어 측정하였다. 또한, 마이크로 비커스 경도계를 통하여 시험 하중 10 gf로 시편의 니켈 실리사이드 지역과 Matrix의 경도를 측정하였다.

마모시험은 pin on disc 타입의 마모시험기를 이용하여 하중 20 N, 속도 250 rpm, 마모트랙 반경 11.5 mm에서 1시간 동안 진행하였다. 마모시험 상대재는 핀 형태의 S45C소재(직경: 5 mm, 높이: 30 mm)를 사용하였다. 시편과 핀을 오일에 침적한 후 상온 마모시험을 진행하였다. 시간에 대한 마찰 계수를 측정하였으며, 마찰 계수 안정성은 식(1)을 이용하여 계산하였다 [11]. 마찰계수 안정성의 비교재는 silica(SiO2)를 첨가한 시편 D를 이용하였다. 시편 D의 조성은 70Cu- 8Sn- 10Ni- 7.5SiO2- 4.5C (graphite)이다.

us = 마찰계수 안정성(%)

uave = 평균 마찰계수

umax = 최고 마찰계수

umin = 최저 마찰계수

마모 체적과 마모율은 식(2)와 (3)을 이용하여 계산하였다 [12].

Vd = 마모 체적(Volume less, mm3)

D = 마모 트랙의 직경

W = 디스크의 마모 트랙의 너비

R = 핀의 반경(=2.5 mm)

K = 마모율(Wear rate, mm3/Nm)

F = 적용된 하중(Load, N)

S = 거리(Distance, m)

3. 결과 및 고찰

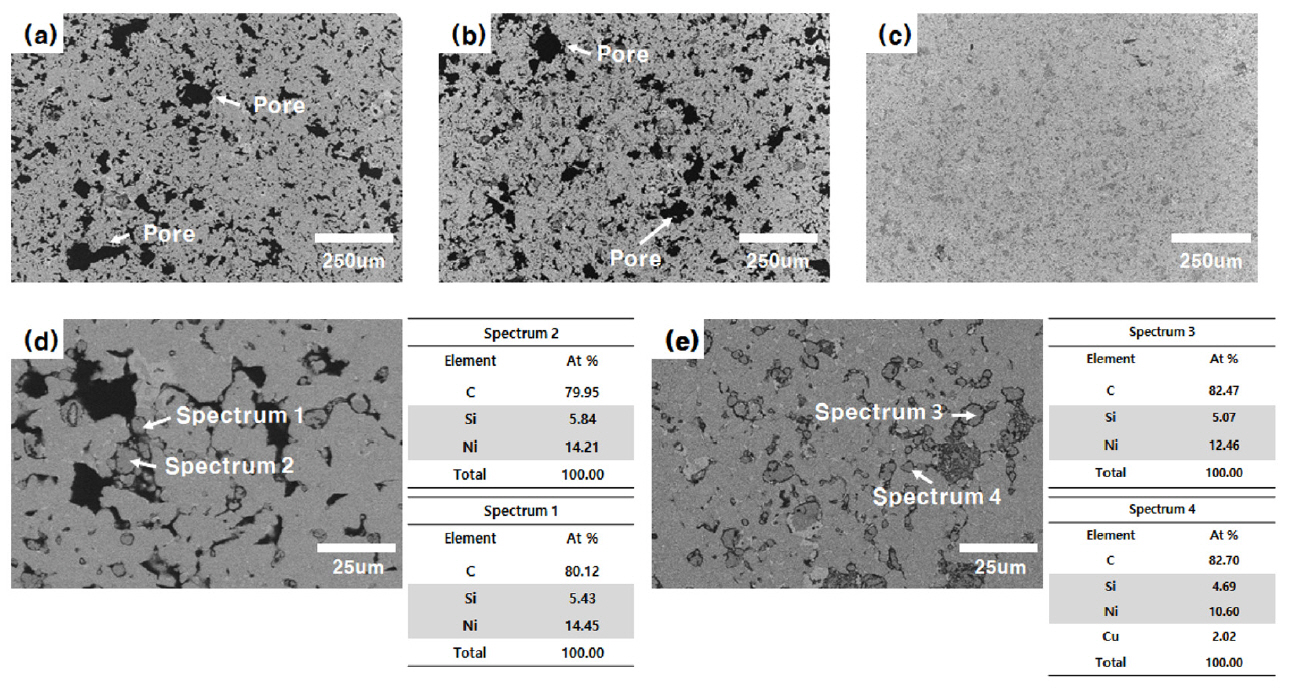

그림 4에 A~C시편의 X-선 회절 패턴을 나타내었다. 그림 2의 니켈 실리사이드 분말의 X-선 회절패턴에서는 Ni2Si, Ni31Si12상 중 대부분 Ni2Si상이 형성되었지만, B, C시편에서는 Ni31Si12상으로 상변화한 것을 확인할 수 있다. Lei Jia 등 [13]은 이론적 계산과 정적 수냉법(Static waterquenching method)을 통하여 Ni2Si의 상변화를 제시하였다. 소결 온도가 700~900 °C가 되면 분말 간 경계에서 온도에 대한 Gibbs 자유에너지 변화(ΔG)가 가장 낮은 마이크로 규모의 Ni31Si12가 형성되고 생성 엔탈피가 니켈 실리사이드 상들 중 가장 낮은 Ni2Si는 나노 규모의 형태로 Cu Matrix 내부로 확산한다고 보고하였다. 실제로 B, C시편의 X-선 회절패턴과 EDS 분석(그림 5)에서 Ni2Si상은 확인되지 않았으며, Ni31Si12상의 피크만이 검출되었다. 따라서 니켈 실리사이드의 상변화는 Ni2Si가 Cu Matrix 내부로 확산하고 분말 간 경계에서 Ni31Si12상의 성장에 의해 발생된 것으로 판단된다.

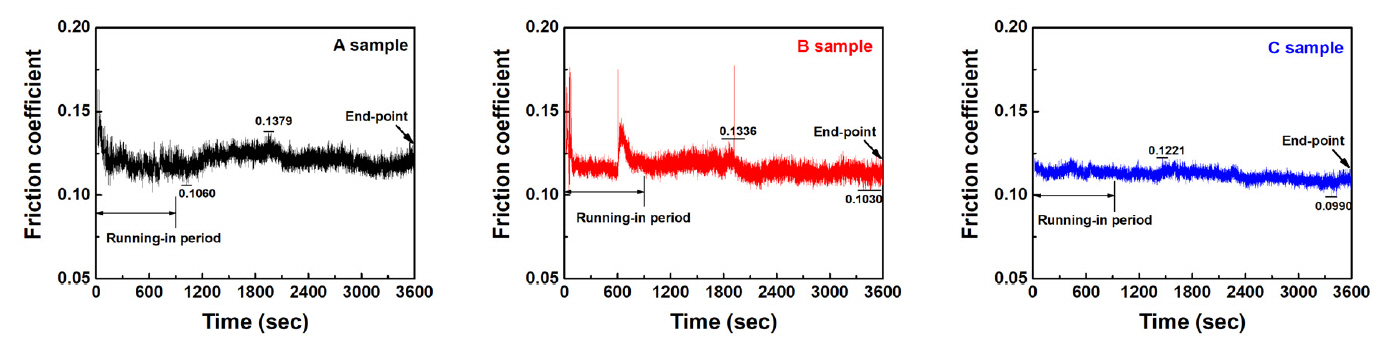

각 시편의 시간에 대한 마찰계수를 그림 6에 나타내었다. 마모시험은 시편과 상대재가 접촉 후 마찰 면적이 일정해질 때까지 900초 동안 길들이기 기간(Running-in period) 후 마찰 특성을 평가하였다.

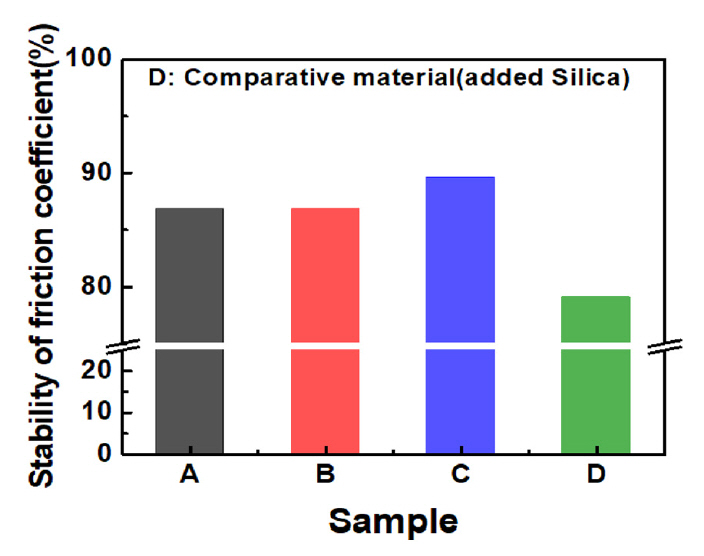

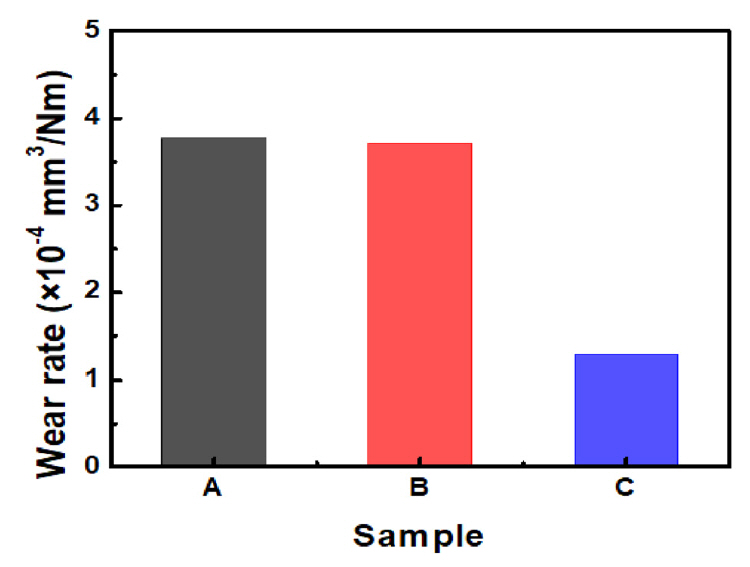

마찰계수는 각각 0.1060~0.1379 (A시편), 0.1030~0.1336 (B시편), 0.0990~0.1221 (C시편)의 범위가 측정되었다. 건식마찰에서 니켈 실리사이드의 마찰계수는 약 0.3으로 보고된 바 있다 [14]. 건식 마찰과 비교하여 상대적으로 낮은 마찰계수가 측정되었으며, 이는 습식 마찰에 사용되는 오일의 영향으로 판단된다. 또한, 마찰 계수는 소폭 증가하다 1800초 에서 감소 후 유지되는 거동을 보인다. 마모시험 1시간 후(End-point) 각 시편의 마찰계수는 각각 0.1234 (A시편), 0.1154 (B시편), 0.1019 (C시편)로 측정되었다. 따라서 니켈 실리사이드를 첨가할수록 마찰계수는 감소하는 경향이 나타났다. 마찰계수 안정성은 A와 B시편은 86.8%로 서로 동일하였으며 C시편은 89.6%로 두 시편보다 약 3% 더 우수하였다. 비교재인 D 시편은 마찰계수 안정성이 79.1%로 C 시편과 10% 이상 차이가 발생하였다. Chiyuan Feng 등 [15]는 높은 마찰계수 안정성은 시편 내 구성 요소 간의 결합 강도를 보장할 수 있을 뿐만 아니라, 열에 의한 마찰재의 파손현상을 방지할 수 있다고 실험적으로 확인하였다. 문헌에 따라 C 시편은 열 안정성이 시편 중 가장 높을 것으로 예상된다. A, B 두 시편의 마모율은 거의 동일하였지만, C 시편은 A, B 시편 대비 약 3배 감소하였다. 시편의 마찰계수 안정성과 마모율 그래프를 그림 7과 8에 나타내었다.

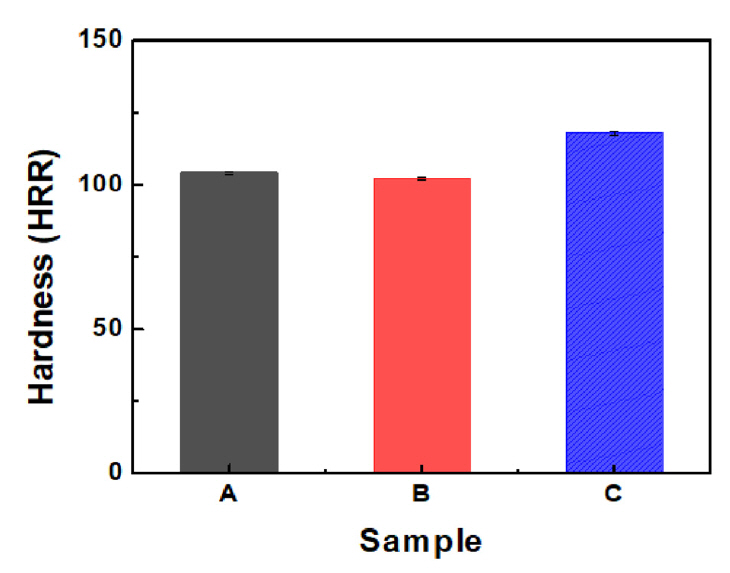

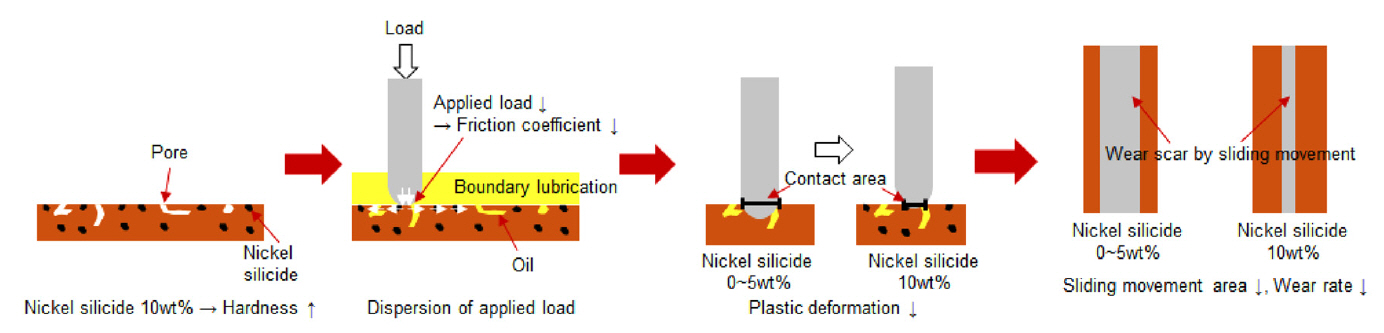

이러한 마찰특성의 변화는 니켈 실리사이드의 첨가량에 대한 소결체의 표면경도 변화에 의한 것으로 판단된다. 표면경도 증가는 하중에 대한 저항을 증가시키고, 소결체 기공에 저장된 오일과 함께 하중을 표면에 분산시킨다. 하중이 표면에 분산됨에 따라 실제 접촉(마찰) 면적에 대해 적용되는 하중이 감소하며, 이 현상은 소결체의 소성 변형을 감소시킨다. 이로 인해 미끄럼 운동은 접촉 면적 중 매우 제한된 지역에서만 발생한다. 마찰특성에 대한 표면경도의 영향 모식도를 그림 10에 나타내었다. 실제 각 시편의 로크웰 경도를 측정 후 그림 9에 나타내었다. A와 B시편은 각각 104.28, 102.33 HRR로 거의 동일하였으며, C시편에서 117.98 HRR로 가장 높은 경도 값이 측정되었다. 이러한 표면경도 차이는 소결 상대밀도의 증가 및 니켈 실리사이드 고유 특성인 높은 표면 경도에 기인한다.

소결 상대밀도는 각각 82.90% (A시편), 79.45% (B시편), 92.01% (C시편)로 측정되어 표면경도와 비례함을 확인하였으며, 이전 연구에서 보고된 결과와 잘 일치한다 [16]. 니켈 실리사이드 분말을 5 wt% 첨가한 B 시편은 A 시편보다 소결 상대밀도가 낮은 것을 확인하였다. 이는 초기 B 시편의 성형 상대밀도가 A시편보다 낮기 때문이다. 분말의 성형 압축 과정에서 경한 니켈 실리사이드 분말에 의해 혼합 분말의 강도가 증가하고 스프링 백(Spring back)효과가 커지면서 분말의 압축이 어려워지기 때문이다. 실제로 성형 상대밀도는 각각 78.00% (A시편), 76.03% (B시편), 74.89%(C시편)로 측정되었으며 B,C 시편은 계산된 성형 상대밀도와 차이가 발생하였다. 니켈 실리사이드 분말을 0~5 wt% 첨가하였을 때 성형 상대밀도 대비 소결 상대밀도가 약간 증가하는 반면, 10 wt%를 첨가하였을 때 소결 상대밀도가 크게 증가한 것을 확인할 수 있다. Takayama 등 [17]은 금속간 화합물을 분말형태로 Matrix에 첨가하면 소결체 내부에 존재하는 가스가 배출되는 기공(Blow hole) 형성을 촉진하며 용융기공(melt-off pores)이 형성되었을 때, 이 기공을 채우면서 소결 능력의 저하를 피할 수 있다고 보고한 바 있다. 일반적으로 Cu-Sn 혼합 분말을 소결하면 Sn이 소결 도중 용융되어 액상으로 존재하고 액상 Sn은 모세관력에 의하여 Cu 분말 사이의 기공으로 빨려 들어가게 된다. 그 후 Sn과 Cu의 상호확산을 통하여 합금화가 진행되며 최종 기공 분포는 Sn 입자자리에 액상의 유출로 인하여 생긴 기공과 자연 기공으로 이루어진다고 알려져 있다 [18]. 따라서 니켈 실리사이드가 Sn이 이탈하여 생긴 기공을 채우게 된다. 5 wt%의 니켈 실리사이드를 첨가한 B 시편에서는 이러한 효과가 미미하며 10 wt%를 첨가한 C시편에선 니켈 실리사이드 첨가 효과가 크게 발생하게 되고 치밀화가 촉진되어 결국 소결 상대밀도가 증가한 것이다.

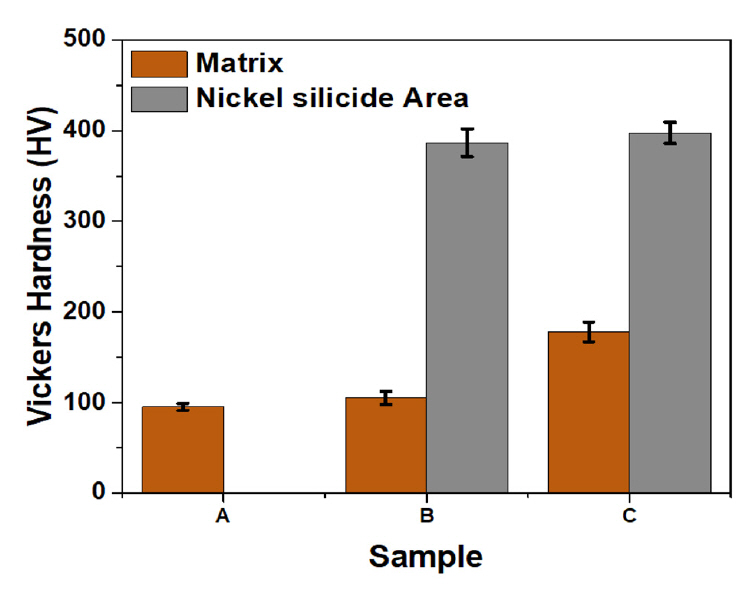

또한, C 시편의 높은 경도는 니켈 실리사이드의 첨가량에 의하여 차이가 발생한다. A~C 시편 내 Matrix와 니켈 실리사이드 지역의 표면 경도를 그림 11에 나타내었다. A~C 시편의 Matrix는 각각 94.92, 97.45, 178.25 HV이며, B,C 시편의 니켈 실리사이드 지역의 경도는 각각 386.74, 397.48 HV로 니켈 실리사이드의 경도가 Matrix보다 약 2~4배 높은 값을 나타내어 Matrix보다 니켈 실리사이드의 경도가 더 높은 것을 확인하였다. 하지만, 니켈 실리사이드를 5 wt% 첨가하면 시편의 표면경도에 크게 영향을 주지 못하는 것으로 판단된다.

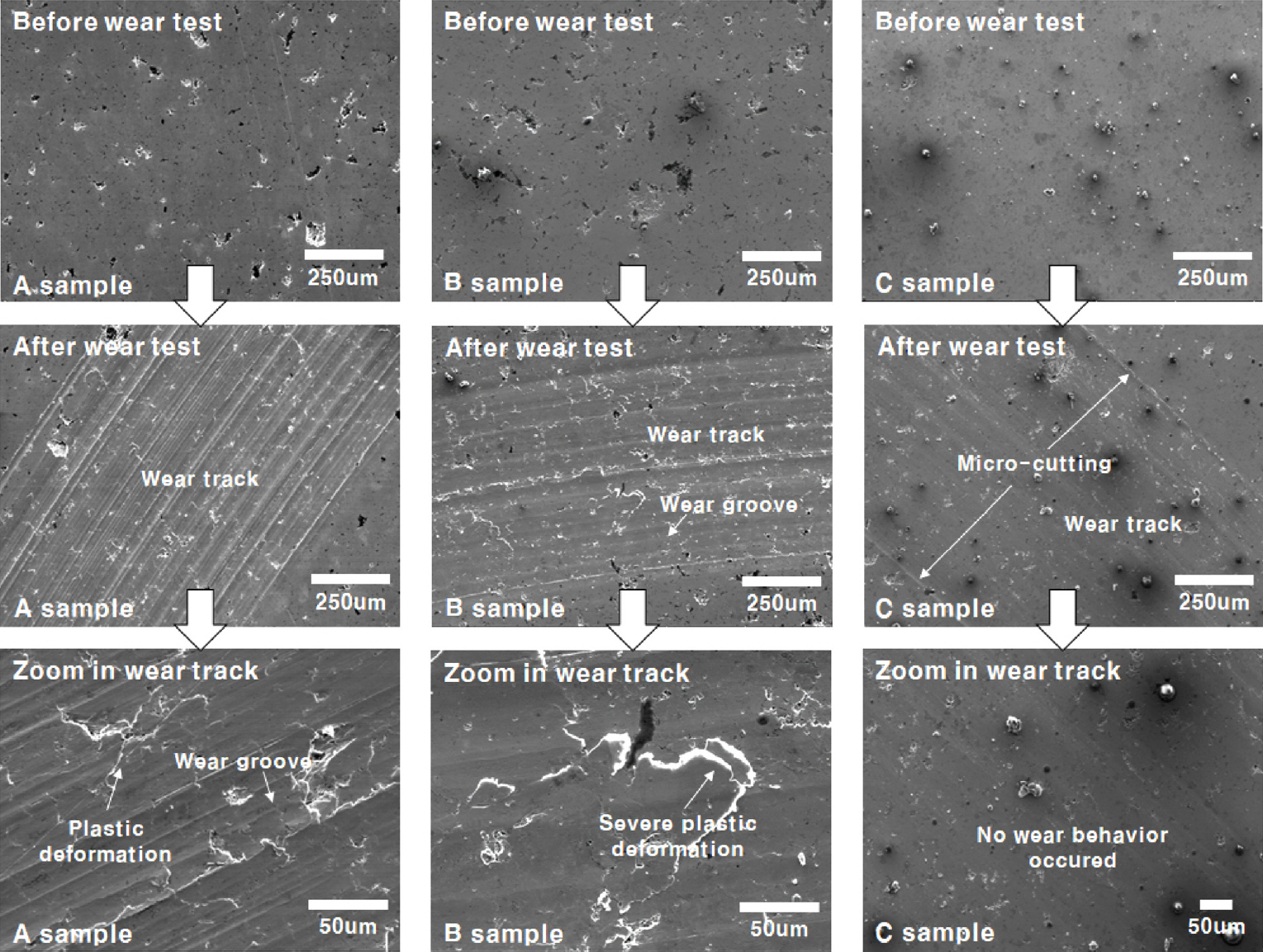

각 시편의 마모 거동을 SEM을 이용하여 표면을 관찰하였으며 마모 시험 전 후 시편 표면을 그림 12에 나타내었다. 전체적으로 상대재인 S45C핀에 의하여 플라우잉(ploughing)이 진행되었으며, A, B시편은 마모 홈이 형성되었다. 반면에, C시편은 마모 홈이 형성되지 않았으며 아주 미세한 커팅만이 관찰되었다. 각 시편의 마모트랙 넓이는 1.17 mm (A시편), 1.18 mm (B시편), 0.82 mm (C시편)으로 C시편에서 가장 작은 값이 측정되었다. 마모 트랙을 확대하면 A와 B시편의 표면에서 상대재의 전단력에 의해 소성 변형이 발생한 것을 확인하였다. 특히 B시편은 국부적으로 나타나는 극심한 소성 변형이 발생하였지만, C시편은 소성 변형이 거의 관찰되지 않았다. 이로 인해, 시편에 대한 마모거동은 전체적으로 연삭마모가 발생하였으며 마모 거동의 차이가 발생한 이유는 앞에서 언급한 소결체의 경도 차이에 의한 것을 추가적으로 확인하였다.

결론적으로, 니켈 실리사이드를 마찰 조절제로 사용하여 Cu계 마찰재의 마찰 특성을 분석한 결과 10 wt% 니켈 실리사이드를 첨가로 인해 Cu계 마찰재의 내마모성이 향상되는 것을 확인하였으며 니켈 실리사이드의 마찰 조절제로의 적용 가능성을 확인하였다.

4. 결 론

본 연구에서는 니켈 실리사이드 첨가량에 따라 Cu계 마찰재를 제조하고 마찰특성의 변화를 조사하였다. 이를 통해 다음과 같은 결론을 도출하였다.

1) 니켈 실리사이드 분말을 다른 원소분말과 혼합 및 소결 도중 결정상이 Ni2Si에서 Ni31Si12상으로 상변화 하였다. 이는 Ni2Si상이 Cu Matrix 내부로 확산되고 Ni31Si12상은 분말 간 경계에서 성장하였기 때문이다.

2) 니켈 실리사이드를 첨가할수록 마찰계수는 감소하며 첨가량이 10 wt% 일 때, 마모율이 가장 낮았다. 이는 소결체의 기공을 크게 감소시켜 상대밀도가 증가하고 니켈 실리사이드 고유의 경한 특성에 기인한다.

3) 소결 상대밀도는 니켈 실리사이드를 5 wt% 첨가한 B 시편이 가장 낮게 측정되었으며, 이는 니켈 실리사이드 첨가에 따른 스프링 백 효과에 의한 혼합분말의 압축률 감소가 원인으로 판단된다.