1. 서 론

페로브스카이트 태양전지(Perovskite solar cells; PSC)는 2009년에 3.8% 에너지변환효율(energy conversion efficiency; ECE)로 처음 보고 되었으며, 지속적인 연구를 통해 2021년에 25.6% ECE가 보고되면서 대체에너지 수단으로 각광받고 있다[1]. PSC는 기존의 Si를 기반으로 한 태양전지에 비해 가격경쟁력이 우수하고 상대적으로 간단한 공정을 통해 제작할 수 있는 장점이 존재한다. 이러한 장점을 가진 태양전지를 상용화하기 위해 효율을 향상시키기 위한 많은 연구가 이루어지고 있고, 특히 전자전달층(electron transport layer; ETL)을 개선하여 효율을 향상시키려는 연구가 활발하다 [2,3].

일반적인 페로브스카이트 태양전지는 FTO/BL/meso TiO2/perovskite/HTL/Au 전극구조를 가지고 있다. 이때 전자전달층에 보편적으로 채용되는 TiO2는 낮은 전자이동도에 관한 문제와 고온 소결 공정이 필수적이기 때문에 유연기판과 같은 적용 범위가 제한적인 문제가 보고되고 있다 [4,5].

최근에는 이를 해결하기 위해 폴리머 기판 소재를 이용할 수 있도록 200°C 이하의 저온 공정이 가능한 SnO2 채용에 대한 연구가 활발하다. SnO2는 3.6~4.2 eV의 밴드갭을 가지고 있어, 3.3 eV의 밴드갭을 가지고 있는 TiO2의 보다 UV 영역에서 더 안정하며, 박막형 소자 및 유연소자 제작에 유리한 것으로 알려져 있다 [6].

이러한 배경에서 PCS에 SnO2 박막을 채택하는 연구로는 chemical bath deposition(CBD), sol-gel, chemical vapor deposition(CVD), ALD, e-beam evaporation, sputtering, hydrothermal, spray, spin coating 등[7,8]의 다양한 방법이 보고되고 있고, 이중에서도 양산공정으로 적합한 수열법(hydrothermal), 스프레이(spray), 스핀코팅(spin coating) 방법이 많이 연구되고 있다. Liu 등[8]은 FTO위에 수열법으로 합성하여 성장시킨 SnO2 layer를 전자전달층으로 채용하여 16.17% 우수한 광전기적 특성과, TiO2에 비해 저온 공정으로 가능함을 보고하였다. 그러나 수열법으로 성장시킨 SnO2는 대면적소자에 적용하기 힘든 문제가 있었다. 또한 Smith 등[9]은 스프레이 방법으로 나노 입자의 SnO2를 분사 후 30분 소결 방법으로 19.2%, hot air 소결 방법으로 1분 만에 18.7%의 에너지변환효율을 보고하였다. 이는 기존의 TiO2 기반의 PSC 에 비해 공정시간을 단축했음에도 유사한 에너지변환효율과 하부층에 영향 없이 제작하는 우수한 새로운 공정으로, 대면적에 유리하고 roll to roll 공정에도 적용이 가능한 기술을 의미한다. 그러나 스프레이 코팅 시 표면에 고르게 분사되지 않을 경우, 전체 효율이 낮아지는 문제와 안정한 초기 공정 조건 확보가 어려운 문제가 있었다. Jiang 등[10]은 ITO위에 기존 compact TiO2와 meso-TiO2 대신 25 nm SnO2 층을 스핀코팅 후 150°C-30분 열처리하여 제작하고, 그 위에(FAPbI3)0.97(MAPbBr3)0.03 페로브스카이트를 채용하여 19.90±0.62% 우수한 광전기적 특성을 보고하였다. 그러나 SnO2 소결 시 150°C 조건만의 저온 소결 조건 확인과 가장 보편적으로 이용되는 MAPbI3 비교 데이터가 없었다.

본 연구에서는 MAPbI3 기반 PSC의 200°C 이하 저온 공정을 확보하고자 하였다. 상대적으로 초기 공정 난이도가 낮고 양산공정에 보편적으로 채용이 가능한 스핀코팅법을 이용한 나노급 SnO2가 분산되어 있는 SnO2 ink를 이용하여 저온소결온도 변화에 따른 PSC 소자의 최적 공정 조건을 확인하였다.

2. 실험방법

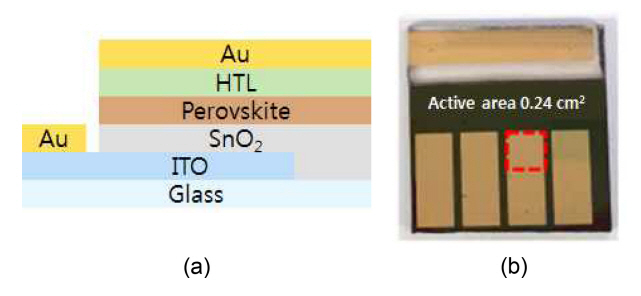

본 연구에서는 SnO2를 전자전달층으로 채용하고, 저온 열처리에 따른 PSC의 광전기적 특성을 확인하려고 그림 1과 같은 구조의 소자를 준비하였다. 그림 1 (a)에는 glass/FTO/SnO2/perovskite/hole transport layer(HTL)/Au electrode 구조 소자의 모식도를 나타내었고, 그림 1 (b)에는 실제 소자 이미지를 나타내었다.

ITO 기판 위에 SnO2 ink(Tin oxide ink, sigma aldrich) 용액으로 스핀코팅하고, 100, 120, 150, 180, 200°C에서 30 min 열처리하여 제작하였다.

페로브스카이트 용액은 MAI(CH3NH3I, 99%, TCI), PbI2(99.99%, TCI), DMSO(Dimethyl sulfoxide, sigma aldrich), DMF(dimethyl formamide, Alfa Aesar)에 혼합하여 제작하였다. 준비된 용액을 스핀코팅 후 열처리하여 페로브스카이트 박막을 형성하였다 [11-13]. 정공전달층(HTL)은 spiro-MeOTAD, 4-tert-buthyl pyridine, Li-TFSI Solution을 클로로벤젠에 혼합한 용액으로 스핀코팅하여 제작하였다 [14]. 이후 70 nm Au 전극을 증착하여 최종소자를 제작하였다.

SnO2 ink의 상변화 온도를 확인하기 위해 TGA-DTA(DTG-60H, Dong-il SHIMADZU)분석 장비를 이용하였다. 이때 분석은 대기분위기(flow rate 30ml/min)에서 25°C~300°C까지 3°C/min의 승온 속도로 측정하였다.

제작한 페로브스카이트 태양전지의 광전기적 특성을 확인하기 위해 solar simulator를 이용하여 I-V(Current-Voltage)를 측정하였다. 본 연구에서는 각 조건별로 4 개의 소자를 측정하고 평균값을 구하였다. 이때 광원은 1 sun 조건으로 분석하였다. I-V 분석을 통해 단락전류밀도(short circuit current density; Jsc), 개방전압(open circuit voltage; Voc), 필팩터(fill factor; FF), 에너지변환효율(ECE)를 확인하였다 [14].

소결온도에 따른 SnO2층의 표면조도를 분석하기 위해 3D profiler(Contour GT-K, Bruker)를 이용하여 가로 95 µm, 세로 120 µm 영역에 대한 3 회의 측정값의 root mean square (RMS) 값을 측정하였다.

SnO2층이 채용된 페로브스카이트 소자의 표면과 단면 미세구조 분석을 위해 FE-SEM(SU-8010, Hitachi)를 이용하여 분석하였다.

3. 결과 및 고찰

그림 2에는 SnO2 ink의 상온에서 250°C까지의 TGA-DTA 분석 결과를 나타내었다. TGA 결과에서 50°C부터 점차 무게가 감소하고 약 75°C 근처에서 무게변화가 없는 것을 확인하였고, DTA 결과 71.26°C에서 흡열 반응으로 인한 상변화를 보였다. 즉, SnO2 ink에 포함된 용매가 80°C 근처에서 전부 제거되었고, 이는 SnO2 ink를 이용한 전자전달층은 100°C 이하의 극저온 소결공정으로도 생성이 가능하였다.

따라서 본 연구의 100~200°C 소결처리 범위에서도 충분히 전자전달층으로서의 SnO2층의 생성이 가능하였고, 이는 기존 TiO2로는 할 수 없었던 폴리머 베이스의 유연 기판으로도 PSC 소자의 구현 가능성을 의미하였다 [15-18].

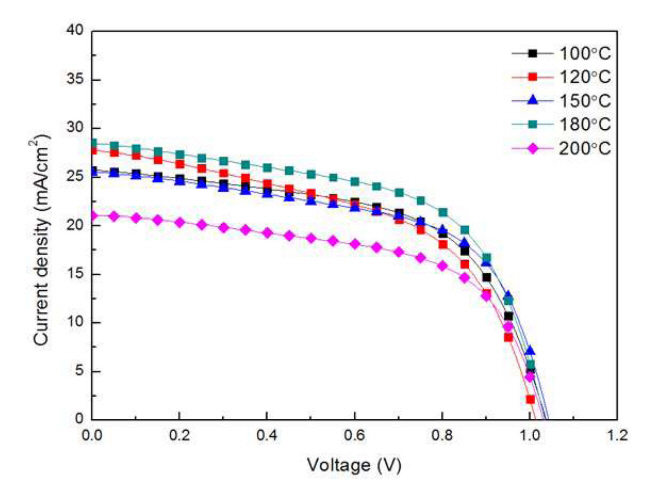

그림 3에는 SnO2 ink 소결 온도에 따른 페로브스카이트 태양전지의 I-V 측정 결과를 나타내었다.

이때 실험범위인 100~200°C 범위에서 모든 소자가 비슷한 공정으로 제작된 기존 TiO2와 비교하여 동등한 광전기적 특성을 보였으며, 특히 180°C 소결 조건에서 가장 큰 Jsc를 보여 이에 따라 가장 우수한 ECE를 보였다. 각 소결조건별로 개방전압 부분에서의 기울기가 비슷함을 확인하였다. 이는 소자의 직렬저항에 영향을 주는 SnO2 ETL의 전기적 물성이 동일함을 의미한다 [19]. 따라서, Jsc 변화는 SnO2 ETL의 전기적 물성변화 보다는 SnO2층 미세구조에 의한 페로브스카이트 층의 광전물성이 변화했기 때문이었다.

표 1에는 그림 3에 나타낸 광전기적 특성 결과를 자세히 나타내었다. Jsc의 경우, SnO2 ink 소결 온도에 따라 증가하다가 180°C 조건에서 28.45 mA/cm2로 가장 우수하게 나타났으며, 이후 감소하는 경향을 보였다. Voc의 경우, 모두 약 1 V 정도로 비슷하였고, FF의 경우도 약 0.59로 모두 유사한 값을 보였다. ECE의 경우, Jsc와 경향과 동일하게 소결온도가 증가하면 15% 정도를 보이다가, 180°C에서 17.16%로 가장 우수하였고, 이후 12.71%로 감소하였다. 특히 SnO2를 채용한 소자는, 기존 TiO2를 전자전달층으로 채용한 태양전지의 통상의 Jsc 보다 약 20% 정도 증가한 값을 확인할 수 있었다 [20]. 이러한 전류밀도의 증가는 이번 연구에서는 기존 TiO2 보다 SnO2의 자체저항이 작은 점과 TiO2 채용한 소자에 필수적인 500°C 이상의 소결 공정 때문에 채용되어왔던 FTO 전극 대신 저항이 낮은 ITO를 채용하였기 때문이다. Voc와 FF의 경우 제작한 소자 모두 동일한 SnO2를 채용하였기에 유사한 값이 나타난 것으로 판단하였다. 이에 따라 저온소결 공정으로 제작한 SnO2 채용한 페로브스카이트 소자는 향상된 전류밀도의 영향으로 모두 12.71% 이상의 우수한 ECE를 보였다.

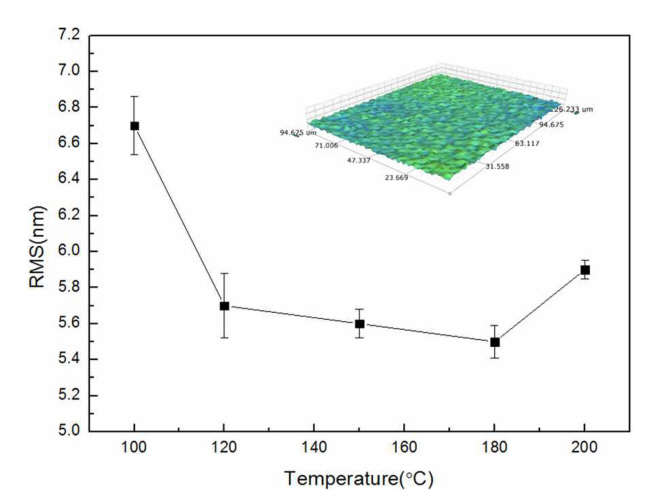

그림 4에는 SnO2 ink 소결 조건에 따른 3D profiler로 분석한 SnO2 표면조도의 RMS 값을 나타내었으며, 우상단에는 180°C 조건에서 소결한 시편의 실제 토폴로지 이미지를 같이 나타내었다. RMS 값은 전체 소결온도 범위에서 대부분 8 이하로 평탄한 표면이 확인되었으나, 온도가 증가함에 따라 작아지다가 180°C 조건에서 RMS 5.56 nm로 가장 작았고, 200°C 조건에서 미세하게 증가한 6.14 nm로 확인되었다. 이러한 SnO2 층의 RMS의 변화는 상부 페로브스카이트의 결정립 크기에 영향을 줄 수 있다 [21]. 일반적으로 평탄한 하지층을 갖는 경우가 상부의 코팅층이 성장하는데 더 적은 핵생성사이트를 제공함으로써 상대적으로 조대한 결정립을 갖는 박막을 생성시키기 유리한 것으로 보고되었다 [22]. 이러한 표면조도의 형성은 당연히 소결온도와 ink에 포함된 바인더와 용매의 휘발과 잔류특성에 영향을 받으나, 본 연구에서는 모두 나노급의 평탄도로 나타났다. 그 중 180°C 소결조건에서 가장 낮은 5.56 nm로, 가장 평탄한 표면조도를 확인하였다.

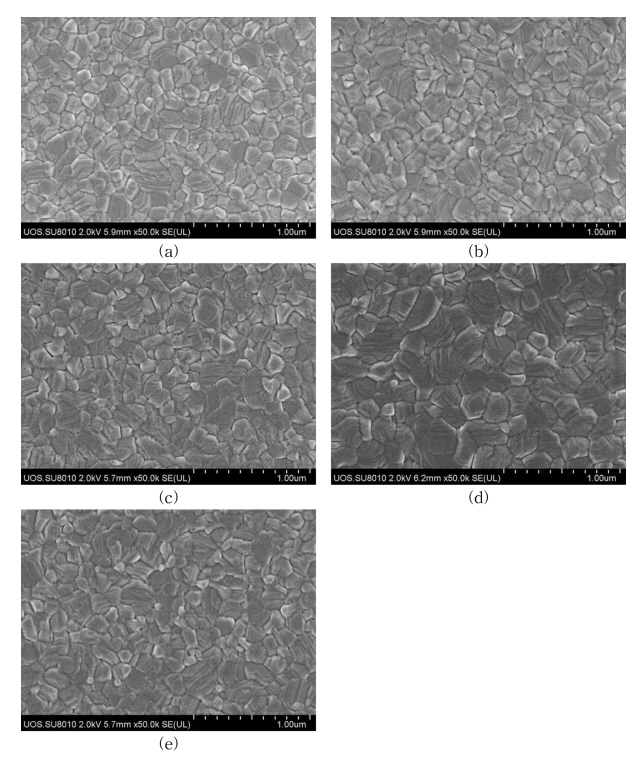

그림 5에는 SnO2 ink 소결 조건에 따른 페로브스카이트 결정립을 확인하기 위한 표면 미세구조를 나타내었다. 그림 5 (a), (b), (c), (d), (e)에는 각각 100, 120, 150, 180, 200°C 조건으로 제작한 SnO2 ink를 전자전달층으로 채용하고 동일한 조건으로 페로브스카이트를 형성한 시편의 표면 이미지이다. SnO2 위에 제작된 페로브스카이트는 SnO2 소결 온도에 따라 186 nm, 198 nm, 233 nm, 403 nm, 190 nm 크기의 평균 결정립 크기가 확인되었으며, 이는 그림 4에서 확인한 RMS 결과에서 가장 평탄한 표면 180°C 조건에서 가장 우수한 결정립이 형성된 것을 확인할 수 있었다. 이러한 결과는 Nukunudompanich 등[23]이 8 이상의 RMS에서는 페로브스카이트 결정립이 상대적으로 작게 형성되고, 8 이하의 RMS에서는 RMS가 낮을수록 페로브 스카이트 결정립이 증가하는 것을 보고한 바와 일치하는 결과였다.

따라서, 평탄한 ITO 위에 형성된 SnO2 하지층을 가진 페로브스카이트층은 SnO2 층의 평탄도가 우수할수록 상대적으로 결정립이 크게 형성되고 이에 따라 엑시톤의 이동에 저항으로 작용하는 결정입계가 적어지므로 우수한 광전 효율을 얻을 수 있었다.

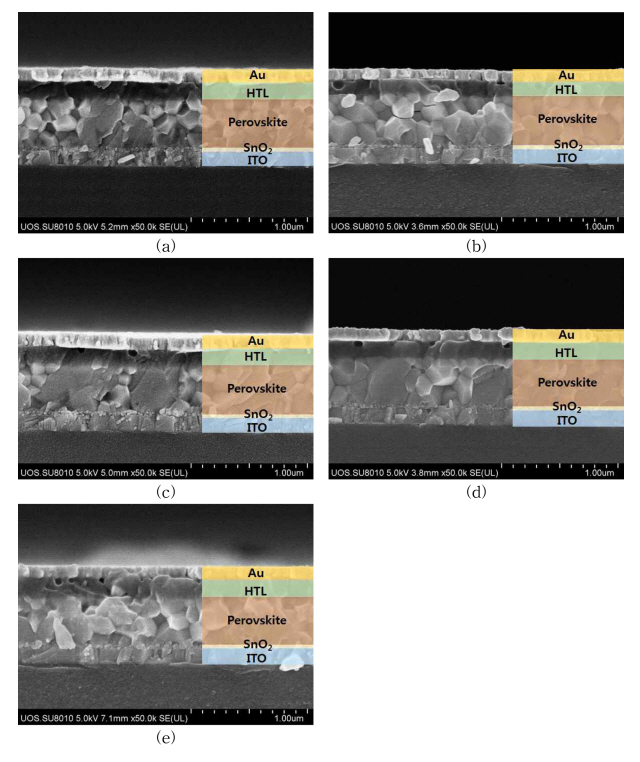

그림 6에는 SnO2 ink 소결 조건에 따른 ITO/SnO2/perovskite/HTL(Spiro)/Au 구조의 PSC 소자 단면 미세구조를 나타내었다. 그림 6 (a), (b), (c), (d), (e)에는 각각 100, 120, 150, 180, 200°C 조건으로 제작한 SnO2 ink를 전자전달층으로 채용한 소자들의 단면 이미지이며, 모두 ITO의 평탄한 면을 따라 SnO2 층이 나노급으로 매우 평탄하게 형성된 것을 확인 할 수 있었다. 그 위에 형성된 페로브스카이트 층은 SnO2 소결 온도에 따라 페로브스카이트 두께가 증가하다가 감소하는 것을 확인할 수 있었으며, 그 위에 형성된 정공전달층과 금속 전극은 동일한 조건으로 형성되어 유사한 두께로 형성된 것을 확인할 수 있었다. 이때 각 단면 이미지로부터 소결온도에 따른 SnO2 층의 두께는 각각 38, 36, 36, 33, 32 nm로 소결온도 중가에 따라 약간 얇게 변화하기는 하지만 매우 얇은 30 nm 대의 두께로 거의 평탄하게 형성됨을 알 수 있다. 이 위에 형성된 페로브스카이트 층의 두께를 보면 SnO2 소결 온도에 따라 404, 404, 407, 425, 412 nm로 점차 증가하다가 감소하는 것을 확인하였다. 가장 두꺼운 페로브스카이트 층 두께가 나타난 180°C 소결 조건은 그림 5에 나타난 페로브스카이트 결정립 크기가 가장 우수한 조건과 일치하는 결과였으며, 이는 앞서 보인 하지층인 SnO2 층의 표면조도 RMS 결과와도 일치하는 결과였다.

따라서 SnO2의 저온 소결 조건에서는 180°C 조건에서 SnO2 표면의 RMS가 가장 평탄하였고, 이는 상부에 형성되는 페로브스카이트의 결정립 크기와 두께를 증가시켰으며, 결국 가장 우수한 전류밀도와 ECE를 보였다.