1. 서 론

138 °C의 공정점(eutectic point)에서 용해되는 Sn-58Bi 합금은 비슷한 융점을 가지는 타 합금 대비 단순한 2원계 조성이면서 인듐(indium)과 같은 고가의 원소나 카드뮴(cadmium)과 같은 유해 원소를 포함하지 않는 대표적 저온용 무연(Pb-free) 솔더 조성으로 알려져 있다. 그러나 도전체로는 비교적 높은 비저항값(51 μΩ·cm)과 빠른 변형 속도 노출 시 취성 파괴되는 단점은 이 합금의 실질적인 산업적 적용을 가로막은 주요 원인이었다 [1-8].

그러나 Sn-58Bi의 사용은 다음 세 가지 적용 분야에서 활발히 추진되고 있다. 첫번째는 Cu 분말과 함께 경화형 복합(composite) 페이스트에서 도전 필러(filler) 소재로 사용되는 것이다 [9]. 즉, 레진 포물레이션(resin formulation)과 혼합 시 경화 전에 용융되어 Cu 입자들과 Cu6Sn5와 같은 금속간 화합물을 형성하며 전기적 전도 통로(path)를 만들 수 있다. 그리고 이후 경화가 진행되면 기계적 강도가 부여된 도전 접합부를 제조할 수 있다 [9]. 두번째 적용 분야는 단기 액상(transient liquid phase, TLP) 소결 접합을 통한 고내열 접합부 형성에서 저온 공정 소재로 사용되는 것이다 [10]. 즉, Sn-58Bi 및 Cu 분말을 플럭스(flux)와 혼합한 페이스트는 용융 Sn-58Bi와 Cu 간의 반응 소결 기구로 접합부를 형성할 수 있다. 이 접합부는 200 °C 미만의 온도에서 제조될 수 있는 반면, 접합부 형성 후에는 기지(matrix) 조성이 Bi-rich로 변화되기 때문에 약 201 °C까지도 용융되지 않는 고온 안정성을 가질 수 있다 [10]. 따라서 이러한 TLP 소결 접합법은 GaN 또는 SiC계 전력 반도체와 같은 고발열 소자의 접합법으로 연구되고 있다 [11,12]. 마지막으로 고려될 수 있는 적용처는 비아홀(via hole) 또는 쓰루홀(through hole) 채움용 Sn-58Bi/Cu 복합 페이스트의 필러 소재이다 [13,14]. 이 페이스트 역시 Sn-58Bi 및 Cu 분말을 플럭스와 혼합하여 제조되는데, 200 °C 미만의 온도에서 반응 소결되므로 인쇄회로기판의 열화(degradation)를 줄일 수 있다. 아울러 소결 후 기지 조성이 Bi로 전이된다면 Sn-3.0Ag-0.5Cu 무연 솔더의 250 °C 부근 표면실장 공정에서도 홀 채움 부분이 용융되지 않는 장점을 가지게 된다.

상기의 모든 적용처에서 반응 소결 후 최고의 전기전도도 특성을 확보하기 위해서는 복합 페이스트 내 금속 필러 입자, 즉 Sn-58Bi와 Cu의 혼합비 최적화와 가열 온도 및 시간 조건의 정립이 요구된다. 그러나 상기 적용처 관련 Sn-58Bi/Cu 복합 페이스트 제품들이 상용화되고 있음에도 불구하고, Sn-58Bi와 Cu의 혼합비 및 공정조건의 영향에 대한 보고는 이루어지지 않고 있다. 따라서 본 연구에서는 Sn-58Bi/Cu 복합 페이스트의 조성 최적화와 공정 조건의 영향을 전기전도도 측면에서 평가하고, 그 원인을 미세구조적 변화로부터 해석하고자 하였다.

2. 실험 방법

평균 직경 3 μm의 Cu 플레이크(flake)(Join M Co, Ltd.)와 플럭스(REL 0 type, Chip Quik Inc.)를 스페츌러(spatula)를 사용하여 1차 혼합한 다음, 타입(type) 5 크기의 Sn-58Bi 분말(Alpha Metals Inc.)을 추가 투입한 후 15분간 2차 혼합을 실시하여 복합 페이스트를 제조하였다. 총 분말 대비 플럭스의 양은 무게로 약 12%였다.

제조한 페이스트는 100 μm 두께의 스텐인레스 마스크를 사용하는 스텐실(stencil) 프린팅 공정으로 유리 기판 상에 인쇄하였다. 이후 핫플레이트를 사용하여 특정 온도에서 특정 시간동안 대기 중 가열하면서 반응 소결을 유도하였다. 가열 후에는 유리 기판을 공랭한 후 유리 기판 표면에 형성된 필름의 표면을 에탄올로 세척한 후 건조하였다.

형성 필름의 전기적 특성을 평가하기 위하여 4-포인트 프로브(probe)를 사용한 표면 면저항값 측정을 실시하였다. 필름의 미세조직은 주사전자현미경(scanning electron microscope, SEM, VEGA3, Tescan)을 통해 관찰하였으며, 에너지 분산형 X선 분광기(energy dispersive X-ray spectroscope, EDS, Noran system7, Thermo fisher scientific)를 사용하여 상 분석을 실시하였다.

3. 결과 및 고찰

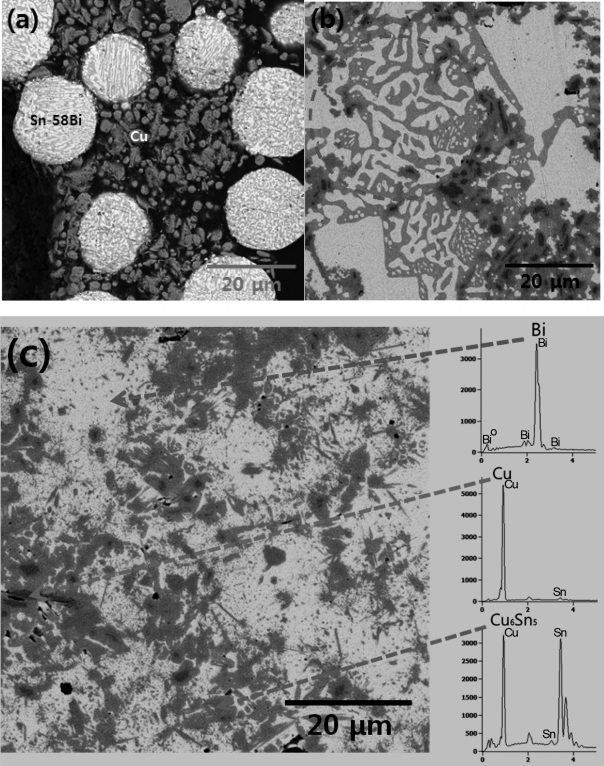

그림 1은 60 wt%의 Sn-58Bi 분말과 40 wt%의 Cu 분말을 필러로 사용한 페이스트를 특정 가열 시점에서 관찰한 주사전자현미경 이미지이다. 그림 1(a)와 같이 리플로우 전에는 평균 크기 약 25 μm의 Sn-58Bi 입자들이 약 3 μm의 플레이크형 Cu 입자들과 기계적으로 섞여 있으나, 두 종류의 입자 사이에서는 어떠한 반응도 없음을 관찰할 수 있었다. 이 페이스트를 Sn-58Bi의 융점 이상으로 가열하여 Sn-58Bi 입자들이 용융된 직후를 냉각시켜 관찰한 경우(그림 1(b)), Sn-58Bi 입자들과 Cu 입자들 사이의 공극들이 제거되면서 Sn-58Bi 조직부분에서 관찰되는 라멜라 스페이싱(lamella spacing)이 기존 Sn-58Bi 분말 내부에서의 라멜라 스페이싱보다 커진 결과(점선 내부)가 관찰되었다. 이러한 조직 변화는 첨가된 Sn-58Bi 분말들이 전체적으로 용융되었음을 확연히 나타낸다. 또한 용융 Sn-58Bi와 Cu 입자 사이에 반응이 일어나면서 Cu 입자들의 크기가 작아지고, Sn-58Bi 와 Cu 사이에 반응층이 생성됨을 확인할 수 있었다. 페이스트를 190 °C까지 가열한 다음 180초 간 리플로우하여 냉각시킨 경우(그림 1(c))에서는 Cu 입자들이 거의 사라지고, Cu 입자와 Sn의 반응 생성물로 판단되는 불규칙한 형상의 진회색상들이 크게 증가하였다. 그림 1(c)에서 관찰되듯이 EDS로 분석한 결과 이러한 상들은 Cu6Sn5 금속간화합물(intermetallic compound)로 확인되었다. 따라서 그림 1(c) 조직은 미량 존재하는 순수 Cu 상(가장 어두운 색깔), 급격히 증가한 Cu6Sn5 상, 그리고 가장 밝은 색깔의 Bi 상(상온에서 Sn 고용량은 0.1 wt% 미만 [15,16])으로 구성됨을 관찰할 수 있었다. 이러한 관찰로부터 Sn은 Sn-58Bi의 리플로우 직후부터 Cu와 반응하기 시작하여 반응시간의 결과와 함께 지속적으로 Cu6Sn5 상을 생성시키며 소모되는 것을 예측할 수 있었다. 한편 그림 1(b)에서는 Sn과 Cu와의 반응이 충분히 진행되지 않은 상황이라 조대 β-Sn 상(상온에서 Bi 고용량은 2.7 wt% [15,16])과 조대 Bi 상이 교대로 조직을 이루는 전형적인 라멜라 구조의 공정 조직이 많은 영역에서 관찰되었다. 그러나, 그림 1(c)에서는 Sn과 Cu와의 반응이 충분히 진행되어 Sn이 고갈되므로 기지 조직이 전형적인 라멜라 조직이 아닌 발달된 Bi 상 및 미세 라멜라 조직으로 전환된 것을 관찰할 수 있었다.

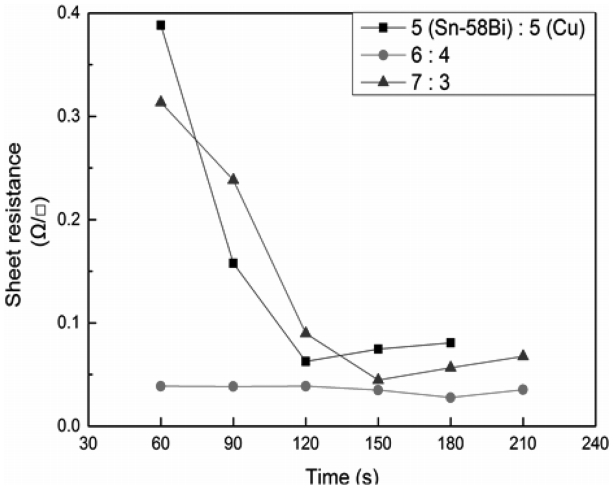

그림 2는 Sn-58Bi 분말과 Cu 분말의 배합비 및 190 °C에서의 반응시간에 따른 인쇄 페이스트 필름의 평균 면저항 측정 결과이다. Sn-58Bi의 첨가량을 40 wt%로 적게 첨가한 경우에서는 용융되는 Sn-58Bi가 Cu 입자들을 균일하게 감싸지 않아 상대적으로 높은 수준의 면저항값이 매우 불규칙하게 측정되었다. 따라서 이 조건의 결과들은 그래프 상 표시를 생략하였다. 반면 Sn-58Bi의 첨가량을 50 wt%로 증가시킨 경우에서는 60초 이상 반응 시 반응시간의 증가에 따라 면저항값이 급격히 감소하였고, 따라서 120초 반응 시 0.0628 Ω/□의 최소 면저항값이 관찰되었다. 한편 Sn-58Bi의 첨가량을 60 wt%까지 증가시킨 경우에서는 60초 반응 시점에서도 이미 매우 낮은 면저항값이 관찰되었으며, 이후 180초까지 면저항값이 서서히 감소하여 0.0278 Ω/□의 최저 면저항값이 측정되었다. 마지막으로 Sn-58Bi의 첨가량을 70 wt%까지 더욱 증가시킨 경우에서는 60초간의 반응 시 상대적으로 높은 면저항값이 측정되었고, 이후 반응시간이 증가하면서 면저항값이 급격히 감소하는 경향이 관찰되었다. 그 결과 150초의 반응 시 0.0447 Ω/□의 최소 면저항값이 측정되었다.

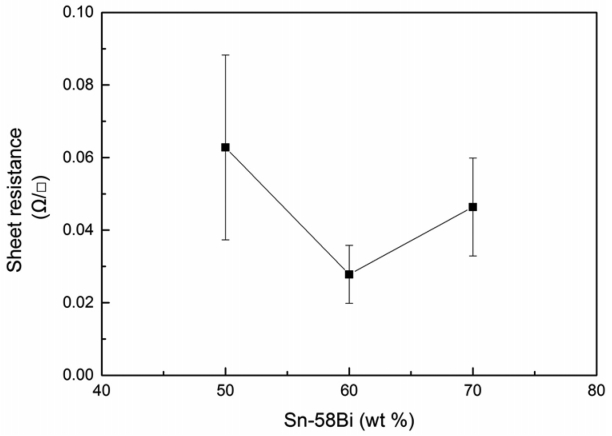

그림 2에서의 각 최저 면저항값들을 표준편차와 함께 도시하면 그림 3과 같다. 즉, 그림 3은 190 °C 반응 시 Sn-58Bi와 Cu 분말의 혼합비에 따른 필름의 최저 면저항값 변화이다. Sn-58Bi의 첨가량이 50 wt%인 경우 0.06 Ω/□을 초과하는 최소 면저항값이 측정되고 그 편차도 매우 컸으나, Sn-58Bi의 첨가량을 60 wt%로 증가시킬 경우 면저항값이 0.0278 Ω/□까지 감소하게 되고 그 편차도 매우 감소하는 결과가 관찰된다. 그러나 Sn-58Bi의 첨가량을 70 wt%까지 증가시킨 경우에서는 최저 면저항값이 다시 눈에 띄게 증가하면서 그 편차가 증가하는 결과가 관찰되었다. 이상의 결과로부터 복합 페이스트의 제조 시 Sn-58Bi와 Cu 필러의 최적 혼합비는 6:4로 관찰되었다.

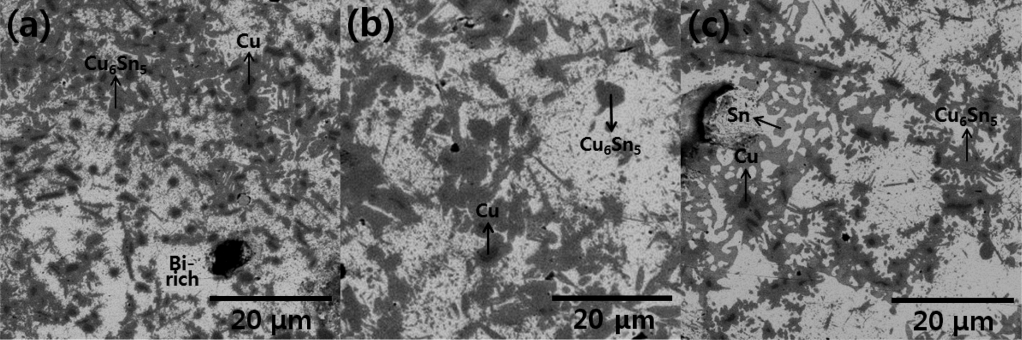

Sn-58Bi와 Cu 분말의 혼합비에 따른 면저항값의 변화 원인을 미세구조로부터 찾기 위하여 190 °C 반응 시 각 혼합비에 따른 최저 면저항값 필름의 미세구조를 그림 4에 나타내었다. Sn-58Bi의 첨가량이 50 wt%일 경우(그림 4(a)) 미반응 순수 Cu가 꽤 많이 잔존하였고, 기지는 Bi 상과 함께 미세 라멜라 조직이 존재하는 것이 관찰되었다. 또한 생성된 Cu6Sn5 상의 대부분은 순수 Cu 상 주변부에 불규칙한 형상으로 존재했으며, 긴 형태의 침상 Cu6Sn5은 매우 미량만 존재하는 것을 관찰할 수 있었다 [17-20]. 이에 비해 Sn-58Bi의 첨가량이 60 wt%일 경우(그림 4(b)) 순수 Cu 상이 거의 사라졌고, 이에 따라 기지 조직도 더욱더 Bi 상 위주로 전환된 미세조직이 관찰되었다. 또한 Cu6Sn5 상은 불규칙한 다각형 형태와 함께 보다 지름이 굵어진 침상 형태가 공존하는 것을 관찰할 수 있었다. 마지막으로 Sn-58Bi의 첨가량을 70 wt%까지 증가한 경우(Fig. 4(c)) 미반응 순수 Cu들이 꽤 관찰되었고, 기지에서는 Bi 상도 관찰되었지만 전형적인 공정 라멜라 조직도 눈에 띄게 존재하는 조직이 관찰되었다. 이에 따라 Cu6Sn5 상 분율도 60 wt% 조직에 비해 크게 감소한 결과가 관찰되었다. 이상의 관찰로부터 Sn-58Bi 합금에서의 Sn과 Cu 입자와의 반응 정도가 최종 미세조직에 지대한 영향을 미치는 한편, Cu6Sn5 상의 분율 정도가 면저항 특성에 직접적인 영향을 미치는 것을 유추할 수 있었다.

Cu6Sn5 상에서의 Cu와 Sn의 무게분율은 각각 39 wt%와 61 wt%이다. 즉, 39 wt%의 Cu와 61 wt%의 Sn을 섞어 평형 시점까지 유지할 경우 100%의 Cu6Sn5 상을 제조할 수 있을 것이다. 그림 4(a)의 경우 50 wt%의 Cu와 21 wt%의 Sn이 첨가된 상황이므로 Cu에 비해 Sn의 양이 매우 적은 조건이 된다. 따라서 이 경우 미반응 Cu의 양이 매우 크게 되고, 상기 반응에 따라 기지 조직의 일부는 Bi 상으로 전이될 것이다. 이에 비해 그림 4(b)는 40 wt%의 Cu와 25.2 wt%의 Sn이 첨가된 상황이므로 그림 4(a)보다 Cu6Sn5 상의 생성량이 증가될 것이고, 더 많은 기지 조직이 Bi 상으로 전이될 것이다. 한편 그림 4(c)는 30 wt%의 Cu와 29.4 wt%의 Sn이 첨가된 상황이므로 가장 많은 Cu6Sn5가 생성될 확률이 있다. 그러나, 그림 4(b)에 비해 감소된 Cu 입자들의 총 표면적으로 인하여 제한된 반응시간 기준에서는 Cu와 Sn간의 총 반응량이 그림 4(b)에 비해 적은 것으로 분석되었다. 그 결과 미반응 Cu 및 공정 Sn-Bi 라멜라 조직의 잔존과 그림 4(b)에 비해 작은 Cu6Sn5 상 및 Bi 상 분율이 특징적으로 관찰되었다.

한편 조직에서 보다 주목해야 할 부분은 Cu6Sn5 상의 다양한 형태인데, Cu6Sn5 상은 Cu 입자의 주변부에서 불규칙한 형상으로 존재하거나, 기지 내에서 불규칙한 다각형 또는 침상 형태로 관찰되었다. Cu 입자 주변부의 불규칙 Cu6Sn5 상들은 용융 Sn-58Bi와 Cu와의 계면 반응으로 생성되는 것으로, 반응이 더욱 진행되어 내부의 Cu가 다 소모되면 불규칙한 다각형 형상의 Cu6Sn5 상으로 완전히 전이되게 된다. 그러나 침상의 Cu6Sn5은 용융 Sn-Bi 합금 내로 Cu의 용해(dissolution) 및 고용과 석출 반응의 결과로 설명될 수 있다 [21-24]. 즉, 용융 Sn-Bi 합금 내에서 Cu6Sn5의 화학양론(stoichiometry)을 만족시키는 Cu와 Sn원자 그룹들이 핵생성 농도 이상으로 존재할 때 핵생성으로 석출되며 만들어지는 것이 침상 형태의 Cu6Sn5인데, 결정학적 우선 성장면의 존재로 침상의 형태가 만들어지는 것으로 해석된다 [25-29]. 복합적인 미세구조에서 이러한 침상형 Cu6Sn5 존재의 중요성은 도전 필러의 형상에 따른 전기적 네트웍(electrical network) 형성 이론에 의해 설명될 수 있다 [30-32]. 논의중인 필름의 최종 미세조직을 구성하는 상으로는 Cu, Cu6Sn5, Bi, β-Sn을 고려할 수 있는데, 각 상의 전기 비저항값은 각각 1.58[34], 17.5[35], 115[34], 10.1[34] μΩ·cm으로 보고되고 있다. 따라서 비저항값이 월등히 높은 Bi 상의 분율과 분포는 필름의 전체 저항값에 결정적인 영향을 주게 될 것이다.

Sn-58Bi와 Cu 분말간의 반응에 의한 조직 및 저항값의 변화에 대한 논의는 다음과 같다. Sn-58Bi와 Cu간의 반응을 최소화시켜 Cu 입자들 사이에 Sn-58Bi 합금이 분포하는 조직을 형성할 경우에는 Sn-58Bi 합금의 높은 비저항값(51 μΩ·cm) 때문에 낮은 면저항 특성을 기대하기 힘들다. 이에 Sn-58Bi와 Cu 입자들간의 반응을 활성화시켜 Cu6Sn5 상분율을 증가시킬 경우 동시에 기지 조직은 Sn-58Bi 라멜라 조직로부터 Bi 상 조직으로 급속히 변화하게 된다. 그 결과 가장 큰 비저항값을 가지는 Bi 상의 생성을 피할 수 없게 되는데, 특정 공간을 차지할 이 Bi 상들이 나머지 상들을 고립시키는 형태의 조직이 형성된다면 필름의 면저항값의 증가 결과가 확연히 관찰될 것이다. 따라서 고려할 수 있는 상들의 조합에 의한 가장 낮은 저항값을 나타내는 방법은 Cu6Sn5 상들이 Bi 상을 관통하면서 서로 접촉하는 조직을 형성하는 것이다. 도전 필러들간의 접촉에 의한 전기적 네트웍 형성 이론에서 가장 효과적으로 필러들간을 접촉시키는 방법은 로드(rod) 형상의 필러와 플레이크 형상의 필러를 조합하는 것이다 [32,33]. 로드 형상의 필러는 적은 양의 사용으로도 전기적 퍼콜레이션 임계(percolation threshold) 영역에 접어들게 하고, 플레이크 형상의 필러는 접점 수 및 접점 면적의 증가로 전기 저항값을 효과적으로 낮추는 역할을 수행한다. 따라서 관찰된 침상 형태의 Cu6Sn5 상은 Bi 상을 관통하며 Cu6Sn5 상 접촉 연결의 퍼콜레이션 영역에 쉽게 접어들게 하는 역할을, 다각형 및 불규칙한 형상의 Cu6Sn5 상은 여러 형태의 Cu6Sn5 상들간을 접촉 연결시키는 역할을 수행하게 된다. 2차원의 평면적 관찰에서는 관찰할 수 없으나, 논의된 바와 같이 그림 4(b) 조직은 불규칙한 다각형 형태의 판형 Cu6Sn5들과 침상 Cu6Sn5들이 3차원적으로 접촉되는 확률이 상대적으로 가장 높아 낮은 면저항값을 나타낸 것으로 분석되었다. 반면 그림 4(a) 조직에서는 용융되는 Sn-58Bi의 양이 부족하여 Cu의 용해량이 충분치 않은 바 침상 Cu6Sn5의 생성이 매우 적은 것으로 분석된다. 또한 그림 4(c) 조직에서는 Cu 입자들의 총 양이 감소하여 Cu6Sn5의 생성량이 감소하였고, Sn-Bi 조직의 분율은 증가하여 Cu6Sn5 상들간의 접촉 확률이 감소하였다. 이러한 결과는 면저항값의 증가로 이어질 것으로 분석된다.

그림 5는 Sn-58Bi와 Cu 분말을 6:4로 배합한 페이스트를 인쇄하여 180초 간 반응 시 반응온도에 따른 필름의 면저항 측정 결과이다. 반응온도가 160 °C에서 190 °C로 증가함에 따라 평균 면저항값이 첨차 감소하였고, 대체적으로 그 편차도 점점 감소하는 결과가 관찰되었다.

반응온도에 따른 면저항값의 변화 원인을 분석하기 위하여 그림 6과 같이 각 반응온도에서 180초 간 반응시킨 필름의 미세조직을 관찰하였다. 160 °C 반응 필름의 경우(그림 6(a)) 미반응 Cu가 다량 잔존하는 결과와 함께 많은 조대 보이드(void)들이 관찰되었다. 이를 통해 높은 면저항값 및 편차 발생의 원인을 파악할 수 있었으며, 이러한 온도에서는 Sn-58Bi의 유동성이 부족한 상황임을 간접적으로 알 수 있었다. 반응온도가 170 °C로 증가된 필름의 조직(그림 6(b))에서는 미반응 Cu가 꽤 존재하였고, 이에 따라 기지에는 Bi 상 조직과 함께 전형적인 조대 라멜라 조직도 큰 분율로 존재함을 관찰할 수 있었다. 반응온도를 180 °C로 증가시킨 경우(그림 6(c))에서도 미반응 Cu의 분율은 감소하였지만, 기지 일부에서 조대 라멜라 조직이 여전히 관찰되어 반응이 최적 상황까지 진행되지 않았음을 관찰할 수 있었다. 즉, 이러한 조직에서는 Cu6Sn5 상의 분율이 최고 상태가 아니고, 특히 침상 Cu6Sn5의 분율이 매우 적은 상태임을 관찰할 수 있었다. 그러나 반응온도를 190 °C까지 증가시킨 경우(그림 6(d))에서는 미반응 Cu가 거의 제거되면서 기지의 조대 라멜라 조직이 대부분 Bi 상 조직으로 전이되었다. 또한 이 경우에서는 불규칙한 다각형 형태의 Cu6Sn5와 침상 Cu6Sn5가 확연히 발달하여 앞서의 반응온도 조건과는 전혀 다른 미세조직의 생성을 관찰할 수 있었다. 앞서 언급하였듯이 침상 Cu6Sn5의 생성은 Cu의 용해 및 고용 반응의 결과이므로 용융 Sn-58Bi의 Cu 고용도는 침상 Cu6Sn5의 생성에 큰 영향을 미치게 된다. 따라서 반응온도의 상승에 의한 용융 Sn-58Bi의 Cu 고용한(solubility limit) 증가는 실질적인 Cu 용해량을 증가시켜 결국 침상 Cu6Sn5의 생성량을 확대시킬 것이다. 아울러 반응온도의 증가는 반응 중 기지 Sn-Bi 합금의 조성이 지속적으로 Bi-rich 조성으로 변화되는 과정에서 용융 상의 분율을 증가시켜 Cu와의 반응 증가에 따른 Cu6Sn5의 생성량 증가에 이바지하게 된다. 즉, Sn-58Bi 합금의 공정 온도는 138 °C에 불과하나 Cu와의 반응이 시작되어 Sn이 점차 소모되면 합금의 조성은 점점 더 과공정(hypereutectic) 영역으로 변이되며, 액상선 온도의 연속적인 상승을 야기하게 된다. 이때 상대적으로 높은 반응온도 조건은 액상 Sn-Bi 합금의 분율을 크게 하므로 결국 Cu6Sn5의 생성량 증가에 이바지하게 된다.

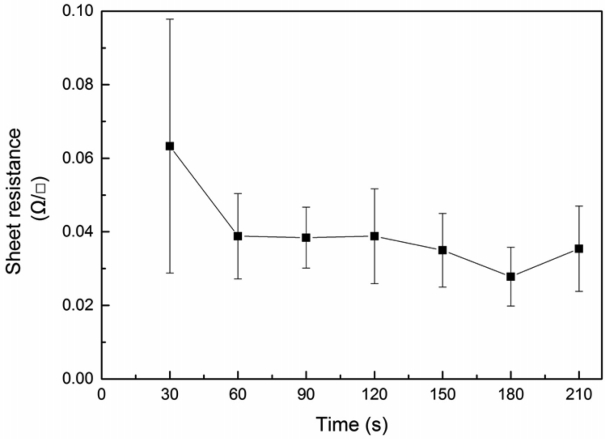

그림 7은 Sn-58Bi와 Cu 분말을 6:4로 배합한 페이스트를 인쇄하여 190 °C에서 반응 시 반응시간에 따른 필름의 면저항 측정 결과이다. 30초간의 반응 시 큰 편차와 함께 0.06 Ω/□을 초과했던 평균 면저항값은 60초간의 반응을 통해 0.04 Ω/□ 미만의 값으로 눈에 띄게 감소하였다. 이후 면저항값은 120초까지 유사한 값을 유지하다 150초 및 180초까지 반응시간이 증가하면 다시 감소하는 결과가 관찰되었다. 180초의 반응 시 얻어지는 최소 면저항값은 앞서 언급되었듯이 0.0278 Ω/□였다. 그러나 반응시간을 210초까지 증가시킨 경우 면저항값은 다시 0.03 Ω/□을 초과하여 눈에 띄는 증가 현상을 관찰할 수 있었다.

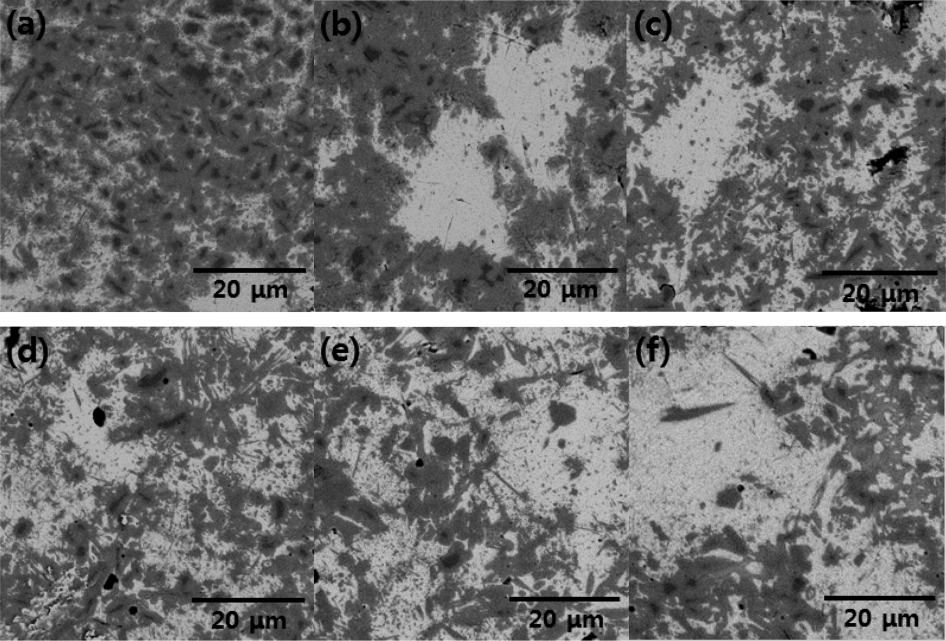

반응시간에 따른 면저항값의 변화 원인을 관찰하기 위하여 그림 7과 같이 190 °C에서 반응 시 반응시간에 따른 미세조직 변화를 관찰하였다. 30초 반응 시(그림 8(a)) 미반응 Cu들이 다량 존재하고, 이 Cu 입자 주위로 Cu6Sn5 상들이 형성되었음을 관찰할 수 있었다. 또한 전체적으로 Cu 및 Cu6Sn5 상들이 존재하는 영역들과 Bi 상이 존재하는 영역들이 매우 불규칙하게 분포하여 매 측정에서 저항값들은 큰 차이를 나타내었다. 반응시간을 60초로 증가(그림 8(b))시키면 미반응 Cu들이 크게 감소하면서 이에 비례하여 Cu6Sn5 분율이 증가한 미세조직이 관찰되었다. 따라서 이 경우 저항값 감소의 원인은 라멜라 조직의 소멸로 분석되었다. 한편 반응시간을 90초(그림 8(c)) 및 120초로 증가시키면 미반응 Cu는 여전히 잔존하였지만 Cu6Sn5 상들이 보다 잘게 분해되었고, 일부는 침상 형태로 존재하는 특징들이 관찰되었다. 조대 Cu6Sn5 상들의 분해 거동은 다결정 Cu6Sn5의 결정립계 내부로 Sn-Bi 용융 솔더가 침투하여 Cu6Sn5 결정립들을 분리시켰기 때문으로 분석된다 [36]. 즉, Cu 입자 표면에서 솔더와의 반응으로 생성되는 Cu6Sn5 상들은 다수의 결정립을 가지는 다결정 구조인데, 이때의 결정립계는 대부분 고경각(high-angle) 입계인 것으로 보고된 바 있다 [25]. 또한 Cu6Sn5 고경각 입계로의 용융 솔더 침투 속도는 초당 수 μm 수준인 것으로 보고된 바 있어 Cu6Sn5의 크기가 10 μm일지라도 Cu6Sn5 결정립들의 분해 거동은 수초 이내에 완료될 수 있다 [25]. 한편 불규칙한 형태의 조각으로 분해된 Cu6Sn5 입자 표면의 Cu 원자들은 크기 감소에 의해 동반되는 곡률 반경의 감소로 용융 솔더로의 용해 포텐셜이 증가하면서 재용해될 수 있다. 재용해 직후 경계층(boundary layer) 내부에서의 Cu 고용량이 Cu6Sn5 석출이 일어날 정도로 높아지게 되면 다시 석출이 일어나게 되는데, 이 석출상은 결정학적 우선 성장면이 발달한 침상 형태로 생성될 것으로 예측된다 [25-29]. 이러한 조대 Cu6Sn5 상들의 분해 거동과 침상 Cu6Sn5의 형성 거동은 반응시간이 150초(그림 8(d)) 및 180초(그림 8(e))로 증가하는 과정에서 지속적으로 진행됨이 관찰되었다. 이에 따라 조직 내 Cu6Sn5 상들간의 물리적 접촉은 더욱 증가되고, 결론적으로 필름의 평균 전기 저항값은 더욱 감소하는 결과가 획득될 것이다. 그러나 반응시간이 210초까지 유지된 필름(그림 8(f))에서는 침상 Cu6Sn5가 감소하고 Cu6Sn5 상들이 조대화되고 응집화된 조직이 관찰되었다. 이에 대한 원인으로는 촉진(ripening) 거동 및 Cu6Sn5 입자들의 접촉 후 응집 거동을 제시할 수 있다 [36-40]. 그림 9는 이상의 반응 과정을 요약한 Sn-58Bi/Cu 복합 페이스트의 190 °C 반응 모식도이다. 이상의 결과와 고찰은 Sn-58Bi/40 wt% Cu 복합 페이스트 조성에서 최적의 전기전도도를 획득하기 위해서는 반응시간을 적정 수준으로 제어해야 함을 내포한다.

4. 결 론

액상 반응 소결을 통해 가장 우수한 전기전도도를 얻기 위한 Sn-58Bi/Cu 복합 페이스트의 혼합 조성 및 공정 조건 최적화 연구를 실시하였다. 그 결과 다음과 같은 결과들을 얻을 수 있었다.

1) Cu 분말의 첨가량을 10 wt% 간격으로 구분하여 평가한 결과 40 wt%의 Cu 첨가 시 가장 낮은 면저항값을 얻을 수 있었다.

2) 반응온도를 160 °C부터 190 °C까지 증가시킬 경우 Sn-58Bi/40 wt% Cu 조성 복합 페이스트의 면저항값이 크게 감소하는 결과가 관찰되었다.

3) Sn-58Bi/40 wt% Cu 페이스트를 190 °C에서 180초간 반응시킨 경우 0.0278 Ω/□의 가장 낮은 면저항값을 얻을 수 있었다. 이는 Cu의 용해 및 석출 기구로 생성되는 침상형 Cu6Sn5의 생성 분율이 최대화되고, 기타 Cu6Sn5 상들도 미세하게 형성되는 미세주조에 기인한 결과로 분석되었다. 즉, 침상형 Cu6Sn5들은 비저항값이 가장 높은 Bi 상기지를 투과하며 불규칙한 다각형 형태의 Cu6Sn5 상들과 3차원적으로 접촉, 연결되는 미세구조를 형성하였다.