1. 서 론

Fe-36%Ni 합금은 알루미늄 합금과 오스테나이트(Austenite)계 스테인리스강(Stainless Steel, 이하 STS)에 비해 약 1/15 이하의 낮은 열팽창 계수를 가지고 있다. 극저온에서도 안정한 오스테나이트 조직을 가지고 있어, 200J 이상의 안정적인 저온 인성과 높은 인장 강도를 나타낸다. 이와 같이 Fe-36%Ni강은 온도가 변하더라도 형상 및 기계적인 물성값이 다른 합금에 비해 변하지 않는 합금으로써, Invariable alloy, 즉 Invar alloy로 불리고 있다 [1-5]. 또한 Fe-36%Ni 합금은 용융 온도 및 평균 비열이 탄소강(Carbon steel)에 비해 낮기 때문에, 용접시 용접부에 쉽게 열이 집중되어 낮은 입열량으로도 용접할 수 있으며, 탄성계수가 낮아, 낮은 열팽창 계수와 더불어 용접 잔류 응력 및 열응력의 완화에 유리하다는 장점을 가지고 있다 [6]. 이상의 특성으로, 본 합금은 비행기 Rudder Unit [7]와 LNG선의 화물창 [8,9] 및 pipe의 극저온용 재료 [10,11]로서 사용되고 있다.

인바 합금이 적용되는 LNG선 GTT No.96 멤브레인(Membrane) 타입 화물창은 두께 0.7 ~ 8 mm의 플레이트(plate)를 사용되고 있다. 화물창 내부에는 겹치기 이음(Lap joint), 가장자리 이음(Edge joint), 심 이음(Seam joint) 등으로 구성되며, 수동 및 자동 Tungsten Inert Gas Welding(이하, TIG 용접 또는 티그 용접), 자동 Plasma Arc Welding(이하, PAW 또는 플라즈마 용접), Resistance Seam Welding(이하, RSW 또는 저항심용접)에 의해 용접된다. 또한 화물창 내의 거의 모든 용접부는 용접 재료를 사용하지 않는 제살(Autogenous) 용접으로 진행된다.

Fe-36%Ni합금은 조직학적으로는 오스테나이트 단일상 조직이므로, 용접시에 고온균열이 발생하기 쉽다고 하는 문제와 보수 용접시 연성 저하 균열이 발생한다는 보고가 있어 왔으나, S, P 등의 유해 원소 함유량의 제한, 탈산제인 Ti의 소량 첨가 등으로 연성 저하 균열의 생성원인인 Al 산화물과 Mn 산화물 생성을 억제하여, 균열의 발생 방지에 유효하다는 결과가 제강 과정에 고려됨으로써 현재에는 거의 문제가 되지 않고 있다 [12,13].

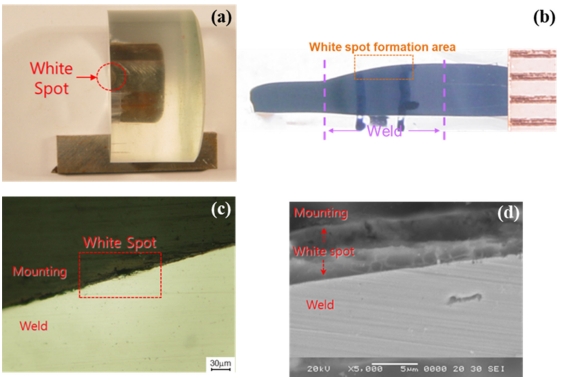

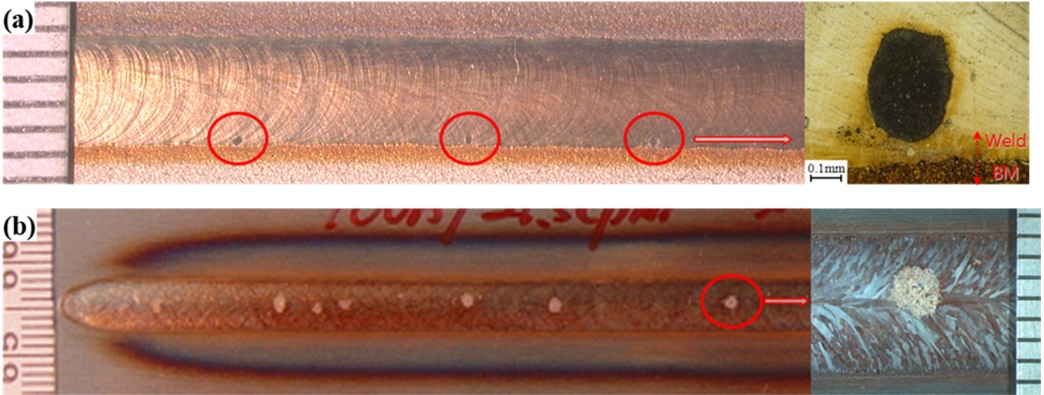

그림 1은 Fe-36%Ni의 자동 TIG 랩조인트 제살 용접부 표면에서 발생된 하얀색 반점(이하, White spot)이다. 이러한 현상이 최근 용접 현장에서 많이 발생하고 있다. TIG 용접은 플럭스(Flux)와 활성 가스를 사용하지 않기 때문에, 용접부 표면에 슬래그(slag)가 발생하지 않는 것이 장점으로 알려져 있다. 이로 인해, 수정 용접 및 그라인딩(Grinding)이 제한되는 합금에는 TIG 용접을 주로 적용해왔다. 따라서, 용접부 표면에 반점이 발생하면, 용접부 표면 오염 및 용접 가스 순도 불량으로 인한 용접 불량으로 인식되고, 외관상 좋지 않기 때문에, 검사 과정에서 그라인딩과 수정용접을 실시하는 등, 용접 이후의 작업시간이 매우 증가하는 원인이 된다. LNG선 화물창의 TIG 용접 구간이 척당 약 11 km의 길이를 가지고 있기 때문에, 그라인딩과 수정 용접 작업량은 매우 증가하게 된다. 만일 White spot이 용접부에 악영향을 주지 않는다고 한다면, 이런 후속 작업들이 필요 없으므로, 용접부에 미치는 영향을 확인할 필요가 있다. LNG선 화물창의 TIG 랩조인트 용접부는 주로 피로 강도를 받는 부위이므로, white spot 생성 형상이 용접부 표면에 미치는 영향을 확인할 필요가 있다. 또한 외관상 좋지 않기 때문에, White spot 생성을 제어할 필요가 있으므로, 생성 원인을 확인할 필요가 있다. 이와 같은 TIG 용접부 표면의 반점 발생 현상에 대해서는 STS 용접부에서 보고된 사례[10]가 있으나, Fe-36%Ni 합금에 대해서 검토한 결과는 없는 실정이다.

이에 본 연구는 극저온용 Fe-36%Ni합금의 자동 TIG 랩조인트 제살 용접부 표면에 발생한 White spot을 분석하여, 용접부 형상에 미치는 영향 및 생성 원인을 검토하였다.

2. 실험 방법

표 1은 모재의 화학성분을 나타내었다. 고온균열의 영향을 줄이기 위해, 황 함량이 5 ppm이하로 제어한 두께 1 ~ 3mm의 Fe-36%Ni 플레이트를 사용하였다.

표 2는 본 실험에서 사용한 용접 조건을 나타내었다. 용접은 용접재료를 적용하지 않고, 자동 용접 주행 장비를 이용하여 랩조인트 용접과 Bead-On-Plate(이하, BOP) 용접을 실시하였다. 랩조인트는 화물창 형성되는 조건과 동일하게 상판 두께 1.0 mm. 하판 두께 1.5 mm로 하여 용접을 실시하였고, White spot 정성 및 정량 분석을 위해서 두께 3 mm plate를 이용하여 BOP 용접을 실시하였다. 용접 조건은 랩조인트와 BOP 용접 모두 표 2의 조건으로 실시하였다. 주변 공기로부터 산소를 차단하기 위해, 보호가스(shielding, 실딩)는 15 L/min로 하였으며, 두께 1.0 mm의 박판을 적용하기 때문에 용락 방지 및 용접 변형을 줄이기 위해 펄스(pulse) 용접을 적용하였다.

White spot은 생성 형상 분석, 정성 및 정량 분석을 실시하였다. 생성 형상 분석을 위해 Stereo-Microscopy(이하 SM, Leica S8 APO), Optical Microscopy(이하 OM, Zeiss Axioskop2 MAT)와 Scanning Electron Microscopy(이하 SEM, Jeol JSM-500)을 이용하였다. White spot의 정성분석을 위해서 Energy Dispersive X-ray Spectroscopy(이하 EDX, Oxford Link ISIS)와 Field-Emission Electron Probe Micro-Analyzer(이하 EPMA, JXA-8530F PLU)를 이용하였다. White spot 생성에 미치는 모재 화학원소의 영향을 확인하기 위해서, BOP 용접 후 White spot 생성량에 따라 모재를 분류하여, Optical Emission Spectrometry(이하 OES, ARL OES-4460) and ICP-Atomic Emission Spectrometer(이하 ICP-AES, Spector Flame Modula EOP)를 사용하여 정량분석을 실시하였다.

3. 결과 및 고찰

3.1 White spot 생성 현상 분석

그림 1을 보면 White spot의 지름은 1 ~ 3 mm 정도의 크기를 나타내고 있으며, 용접부 중앙에 주로 형성되어 있다. 그림 2는 White spot의 형성 깊이를 확인하기 위하여, White spot 생성 영역을 채취하여, 생성 현상을 관찰하고, 두께를 측정한 결과이다. 채취한 용접부는 그림 2a에서 나타낸 바와 같이, 열간 마운팅(Hot mounting)을 실시한 뒤, White spot의 중앙까지 연마하였다. White spot의 생성 현상을 확인하기 위해, white spot이 존재하는 용접부 단면을 SM과 OM, SEM을 이용하여, 관찰한 결과를 그림 2b ~ d에 나타내었다. White spot은 약 6 μm의 두께를 가지고 있으며, 랩조인트 용접부 내부로 박혀 있지 않고, 단순히 용접부 표면에 붙어 있다. 이는 White spot 생성이 용접부 형상에 어떠한 영향을 나타내지 않는다는 것을 말할 수 있다. 따라서, White spot 생성 자체가 용접부의 피로강도에 악영향을 끼치는 노치(Notch)의 역할을 하지 않는 것으로 판단된다.

3.2 White spot 생성 원인 분석

랩조인트의 경우, 상판과 하판으로 이루어지기 때문에, White spot이 어떤 plate에서 기인하는지 확인하기가 어렵다. 따라서, White spot 생성과 모재와의 상관 관계를 확인하기 위하여, 1개의 plate(두께: 3 mm)를 대상으로 기존 랩조인트와 동일한 용접 조건(표 2)으로 BOP 용접을 진행하였다.

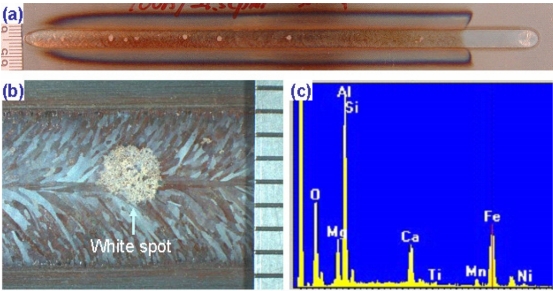

그림 3은 Fe-36%Ni강을 자동 TIG BOP 용접부 표면에 생성된 White spot을 SM으로 관찰하고, EDX을 이용하여, 정성 분석한 결과를 보여주고 있다. 그림 3a을 보면, 그림 1의 랩조인트 용접부와 같이 White spot이 용접부 중앙에 발생한 것을 알 수 있다. 발생한 White spot을 SM으로 확대 관찰한 그림 3b을 보면, White spot은 약 2 mm의 지름을 가지고 있음을 알 수 있다. EDX를 이용하여 정성분석(그림 3c)을 실시한 결과, 알루미늄(Al), 실리콘(Si), 칼슘(Ca), 마그네슘(Mg) 등이 검출되었다.

그림 4는 White spot 내 이들 원소의 분포를 확인하기 위해, OM과 EPMA을 이용하여 면분석을 실시한 결과를 나타내었다. 먼저 OM사진을 보면 white spot의 내부가 그물망 형상으로 생성 되어 있다. 원소 분포 결과를 보면 Al, Ca, Mg, Si, O가 함유되어 있지만, S 및 Fe는 함유되어 있지 않다. 따라서 White spot은 그물망 구조로 형성된 Al-Ca-Mg-Si-O의 산화물 집합체, 즉 슬래그임을 알 수 있다.

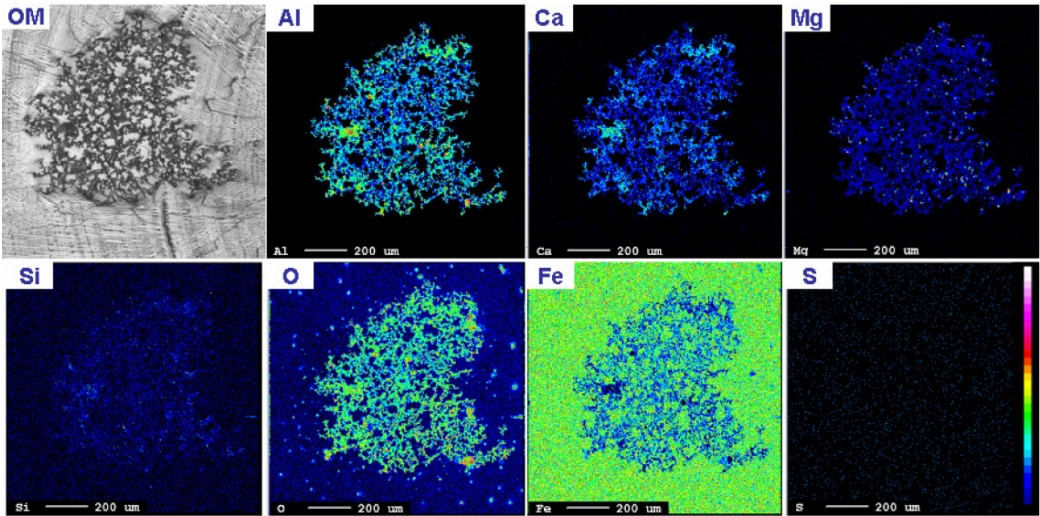

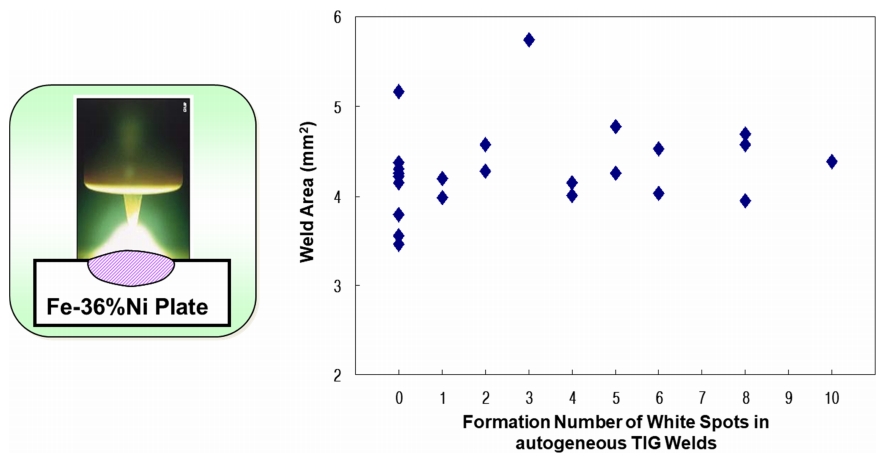

모재 내 화학성분 변화에 따른 White spot 생성 변화를 확인하기 위해, 모재 제작 시점이 다른 Heat Number별로 표 2의 용접 조건으로 BOP 용접을 실시하였다. 그림 5는 BOP 용접시험편의 White spot 생성수량과 용접부 면적을 측정하여, 상관 관계를 확인한 결과이다. 동일 용접 조건임에도 불구하고 용접부 면적 뿐만 아니라, White spot 생성량도 Heat별로 차이가 발생하였다(Heat to Heat variation). TIG 용접에서 Heat to Heat variation은 모재 내 함유된 미량 원소 함유량 차이에 의해서 일어난다고 알려져 있다[14].

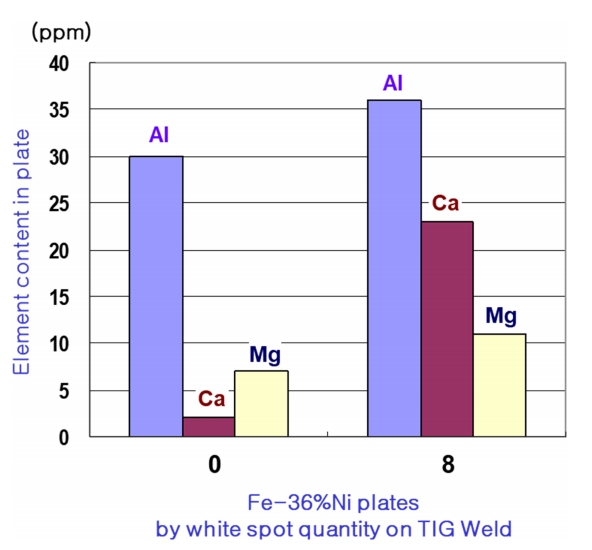

White spot 생성량에 따른 화학성분 차이를 확인하기 위해, 그림 5에 나타낸 White spot 생성량이 0개와 8개인 모재에 대해 white spot 생성 원소 대상으로 ICP 정량 분석을 실시하여, 그 결과를 그림 6에 나타내었다. Al, Ca, Mg의 함유량이 white spot 생성수량 0개의 모재보다 8개의 모재가 높게 나타났다.

White spot 생성에 미치는 함유량의 영향을 확인하기 위해, TIG 용접부 표면의 반점 발생 현상이 보고된 STS 316 L을 동일 조건으로 BOP 용접을 진행하였다. 그림 7은 STS316L BOP TIG 용접부에 발생한 White spot을 OM, SEM, EDX을 이용하여, 형상 및 정성 분석을 실시한 결과이다. 그림 7a를 보면, 용접선(Fusion line) 부근에 둥글고 검은 반점이 주기적으로 생성되어 있음을 알 수 있다. 그림 7b의 OM사진과 그림 7c의 SEM 사진을 보면, Fe-36%Ni강 용접부의 White spot과 달리, 그물망 구조가 아니라 내부의 빈 공간이 없음을 알 수 있다. 이 검은 반점을 EDX로 정성 분석한 결과인 그림 7d를 보면, White spot과 유사한 화학성분으로 구성되었음을 알 수 있다. Mills의 연구 결과[15]에 따르면, STS의 TIG 용접부에 용접부 반점이 나타나기 위한 미량원소 기준은 Al은 100 ppm 이상, Mg는 80 ppm 이상, Si는 5000 ppm 이상, 특히 Ca의 경우 20 ppm 이상이다. 이 기준을 근거로, 그림 6에 분석된 White spot 생성 기준 함유량을 비교하면, 8개의 White spot 생성량을 가진 모재의 Ca 함유량이, 기준 이상으로 존재하였다. 따라서 Fe-36%Ni강의 TIG 용접부 표면에 발생한 White spot은 Ca의 과잉 함유량에 따른 것이 주요인이라고 판단된다.

3.3 STS와 Fe-36%Ni의 TIG 용접부 Weld spot 현상 비교

그림 8은 Fe-36%Ni과 STS316 L의 TIG 제살 용접부 표면에 발생한 Weld spot 현상을 비교 분석한 결과이다. SUS316 L의 용접부 경우, 지름의 0.2 mm정도의 작고 용접선 근방에 생성되어 있으나, Fe-36%Ni강의 용접부 경우, 지름이 약 2 mm이고, 용접부 중앙에 생성되어 있다.

먼저 생성 크기 차이는, 용접부 미세조직에 따른 미량원소의 용해도가 차이 나기 때문으로 판단된다. Fe-36%Ni강의 용접부는 오스테나이트 단일 조직만 가지고 있으나, STS 316 L 용접부의 경우, 용접재료에 따라 3~10%정도의 페라이트와 오스테나이트 혼합 조직을 나타낸다. 표 3에 Weld spot 생성 원소의 페라이트와 오스테나이트의 최대 고용량을 비교하였다 [16]. 페라이트의 경우 오스테나이트 에 비해 Weld spot 생성원소의 고용도가 높기 때문에, 페라이트와 오스테나이트의 혼합 조직을 가진 STS 316L 용접부에 비해, 오스테나이트 조직만 가진 Fe-36%Ni강의 용접부가 weld spot 생성량이 증가하여, 크기가 큰 것으로 판단된다.

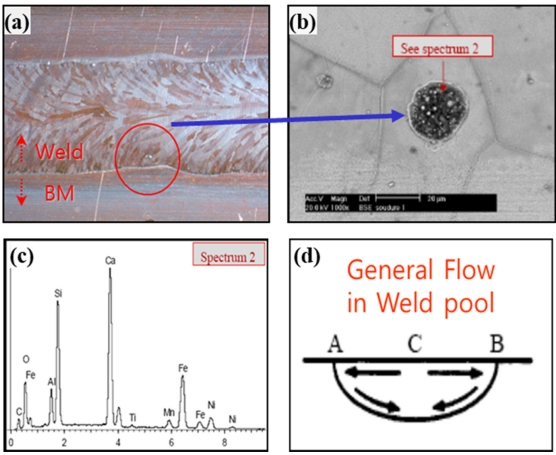

Weld spot 생성 위치의 차이는 weld spot 크기와 용융풀(Weld pool) 흐름의 상호 작용에 의한 것으로 판단된다. 그림 9는 Fe-36%Ni강의 TIG 용접부 용접선 근방에 생성된 작은 white spot을 OM, SEM, EDX로 관찰 및 정성 분석한 결과이다. 그림 9a를 보면, Fe-36%Ni강 TIG 용접부 용접선 근방에 하얀색의 점이 생성되어 있다. SEM 관찰한 결과인 그림 9b를 보면, 이 하얀색 점은 20 μm의 지름을 가지고 있고, SEM 사진상으로 검은색 둥근 영역 내부에 하얀색의 작은 점들이 생성되어 있음을 알 수 있다. 검은색 둥근 영역 전체를 EDX로 정성 분석한 결과인 그림 9c를 보면, White spot 성분과 동일한 성분을 가지고 있으므로, 이것 역시 White spot임을 알 수 있다. Mill의 연구 결과[15]에 의하면, S함량이 30 ppm 이하인 경우, TIG 용용풀의 유동은 중앙부에서 외부로 나가는 흐름을 가진다. 황 함량을 모재별로 분석한 결과, STS 316L과 Fe-36%Ni강은 각각 27 ppm과 8 ppm을 나타내어, TIG 용융풀의 유동은 중앙부에서 외부로 나가는 흐름을 가지는 것으로 판단된다. White spot의 크기가 작을 수록 용융풀 흐름의 영향을 많이 받게 되므로, 용접선 부근에 생성되고, 크기가 클수록 용융풀 흐름에 영향이 덜 받기 때문에 최종 응고부인 용융풀 중앙에 남게 되는 것으로 생각된다.

4. 결 론

극저온용 Fe-36%Ni강의 자동 TIG 랩조인트 제살 용접부 표면에 발생한 White spot을 분석하여, 용접부 물성에 미치는 영향 및 생성 원인을 검토하였다.

White spot 두께는 약 6 μm이고, 용접부 표면에 박혀있지 않고, 단순히 붙어 있어, 용접부 피로강도에 영향을 주지 않는 것으로 판단된다.

White spot은 그물망 형태로 구성된 Al-Ca-Mg-Si이 포함된 산화물 집합체로, 구성원소 함량이 증가로 인해 발생하였고, 특히 Ca의 과잉 함유량이 주요인이라고 판단된다.

STS 316 L와 Fe-36%Ni강의 Weld spot의 크기와 위치는, 미량원소의 고용도 차이를 가지고 있는 용접부의 미세조직 차이로 인한 크기 차이와, 이로 인한 용융풀 흐름의 영향으로 인해 생성 위치가 달라지는 것으로 판단된다.