1. INTRODUCTION

다결정 다이아몬드 컴팩트(polycrystalline diamond compact; PDC)는 뛰어난 내마모 특성과 함께 적절한 충격 및 피로 특성을 가지고 있다. 이에 따라 절삭 공구 및 드릴링 공구용 소재로 사용되고 있으며, 최근에는 석유 및 가스 시추 산업에 적용되고 있다 [1-3]. 다이아몬드 소재는 소결 공정으로 제조될 수 있으나 건전한 소재의 제조가 매우 어렵다고 알려져 있다. 일반적으로 PDC를 소결하기 위해서는 안정화 온도 1400 °C 이상, 압력 5 GPa 이상의 초고온·고압 (high temperature and high pressure; HTHP) 소결(sintering)이 수행되어야 한다 [4,5].

PDC 제조 시, 대부분의 경우 초경(WC-Co) 합금 상부에 다이아몬드 분말을 올린 뒤 초고온·고압을 부여하게 된다. 여기서 HTHP 소결 공정 중, 하부의 초경 합금에서 Co 및 WC가 녹아서 상부의 PDC 층 내부로 침출될 수 있다. 침출된 Co 및 WC는 PDC 층 내부의 다이아몬드 입자 계면에 주로 존재하며, 다이아몬드 결합의 바인더 역할을 수행한다고 보고되고 있다 [6]. 일반적으로 상기 초경 합금을 포함한 PDC 소재에 사용되는 바인더들은 금속(Co, Fe, Ti, Ni 등)과 비금속 (SiC, TiC, WC 등) 바인더로 나눌 수 있다 [7-11]. 그러나 Fe, Ti, Ni 등의 바인더 원소들은 다이아몬드 계면에 산화물을 쉽게 형성시킬 수 있어 접합성을 저하시킨다는 단점이 존재한다. 이와 함께 비금속계 바인더만을 사용할 경우 7 GPa와 1800 °C 이상의 초 극한 소결 조건에서 PDC를 제조해야 하는 어려움이 있다.

최근 불규칙적이고 가혹한 조건에서 실시되는 지반 작업 환경의 효율성과 시추 비용을 절감하기 위한 보다 성능이 향상된 PDC 소재의 개발 연구가 활발이 진행되고 있다 [6-10]. 현재까지 PDC에 대하여 보고된 문헌들을 살펴보면, PDC 제조와 관련한 최적 공정 조건 도출 [6,12], PDC 제조에 미치는 금속 바인더의 역할 [13], PDC 소재의 마모 특성에 미치는 금속 바인더의 분포 및 함량의 영향 [14,15] 등이 제시되었다. 일반적으로 금속 바인더는 PDC 소재의 제조 및 특성에 중요한 역할을 한다고 알려져 있다.

PDC 소재의 바인더 선정에 대한 연구가 진행되어 온 가운데, 최근 금속 바인더인 Co 를 오히려 제거(leaching)하려는 시도가 있었다 [16,17]. 이와 함께 바인더인 Co 가 오히려 마모 특성을 저하시킬 수 있다는 주장도 제기되고 있다. 관련하여 C. Liu 등[16]은 제조된 PDC 소재에서 Co leaching을 시도하였으며, 금속 바인더인 Co가 PDC의 소결 특성은 향상시키지만, 마모 특성은 오히려 저하시킬 수 있다고 주장하였다. 그러나 현재까지 PDC 소재에서의 Co leaching이 마모 특성에 미치는 영향과 그 원인에 대한 연구는 부족한 실정이다.

한편 다이아몬드 소재의 경우 내마모 특성이 매우 우수하여 일반적인 마모 시험을 사용하여 평가하기에는 어려움이 있다. 이에 PDC 소재의 마모 시험으로 수직 선반 마모(vertical turning lathe; VTL) 시험이 적용될 수 있다. VTL 마모에 사용되는 피삭재는 화강암으로 실제 지반 시추 환경과 유사하다는 장점을 가진다. 즉 실제 기반 시추 환경에서의 PDC 마모 특성과 거동을 보다 명확히 제시할 수 있다. 이와 함께, VTL 마모 시험 시 슬라이딩 거리(sliding distance - km)에 따라 마모 거동을 분석할 수 있어, 몇 km 깊이까지 시추가 가능한지 예상할 수 있다. 현재까지 실제 지반 환경과 유사한 분위기에서 PDC 마모 특성과 관련하여 20 km 이상의 거리를 평가할 수 있는 시험법은 VTL 마모 시험이 유일하지만, 현재까지 이에 대한 결과가 거의 제시된 바 없다.

본 연구에서는 HTHP 공정으로 제조된 초기 PDC와 함께 추가로 Co leaching 공정을 수행한 PDC를 준비하고, 이 두 소재의 미세조직과 VTL 마모 특성을 조사하였다. 이와 함께 Co leaching에 따라 변화된 미세조직적 특징이 VTL 마모 특성에 미치는 영향에 대하여 고찰하였다.

2. Experimental METHODS

본 연구에서는 다결정 다이아몬드 컴팩트(PDC)를 제조하기 위해 약 8~16 μm의 크기 분포를 가지는 다이아몬드 분말 입자를 사용하였다. 먼저 상기 분말 입자들을 골고루 혼합하기 위해 2시간 동안 볼밀링(ball milling)을 수행하였다. 볼밀링에 사용된 ball의 직경은 10 mm, 5 mm, 0.3 mm로 세가지를 사용하였고, 회전 속도는 ~500 rpm이다. 이 후 진공 분위기 800 °C에서 1시간 동안 열처리를 실시하였다. 볼밀링/열처리 후에는 cubic press 타입의 초고압 발생 장치를 사용하여, 초고온·고압(high temperature & high pressure, HTHP) 소결 공정을 수행하였다. 이때 HTHP 소결은 6GPa의 압력 상태에서 1500 °C 이상의 온도로 15분 동안 진행하였다. 제조된 PDC 소재의 직경은 15 mm, 높이는 16 mm 이며, PDC 층은 약 2.2 mm로 제조되었다.

제조된 PDC 소재에서 Co 제거 영향을 알아보기 위해 추가로 Co leaching 공정을 수행하였다. 이 때 Co leaching 용액(질산+불산)에 PDC 소재를 수 시간 동안 담지하여 Co 성분만 제거하였다. PDC에서 Co 제거 유·무 소재들을 구분하기 위해, 여기서부터 Co를 제거하지 않은 소재를 HTHP sintered PDC-A 소재, Co leaching 공정 이후 Co 제거한 소재를 Co-leached PDC-B 소재로 명명하고자 한다.

상기 PDC 소재들의 상 분석을 위하여 micro X-ray(D/MAX RAPID-S) 장비를 사용하였으며, 이 때 Cu 타겟 (Κa, λ=1.5405 Å), 가속 전압과 전류는 각각 40 kV, 30 mA 조건을 이용하였다. 또한 미세조직 관찰을 위해 wire-EDM 기기를 이용하여 PDC 층을 절단하고 PDC층의 cross section을 연마하였으며, SEM (scanning electron microscope)/EDS (energy dispersive X-ray spectrometer, VEGA ll LMU), EPMA (electron probe micro analyzer, EPMA-1600) FE-TEM (field emission transmission electron microscope, JEOL (JEM-2100F HR)) 장비들을 사용하여 분석하였다. 한편 PDC 소재는 매우 단단하기 때문에 DB-FIB (dual beam focused ion beam, FEI(NOVA200)) 장비를 이용하여 FE-TEM 관찰 시편을 준비하였다.

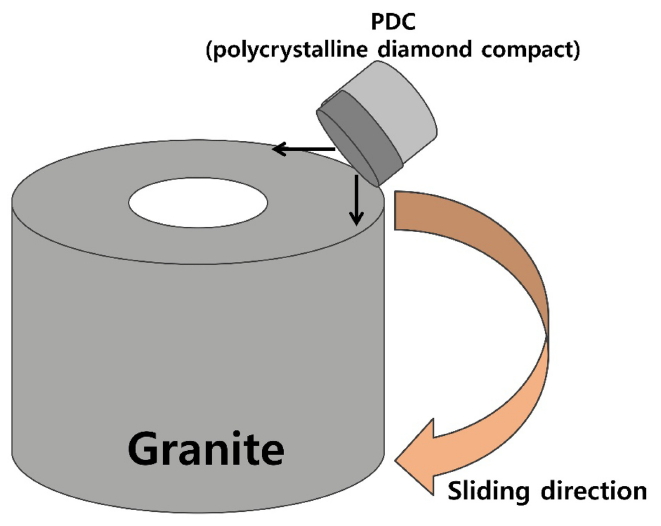

PDC의 내마모 특성을 평가하기 위해 수직 선반(vertical turning lathe, VTL) 마모 실험을 실시하였다. 그림 1에 VTL 마모 시험 방법을 도식화하여 제시하였다. 수직 선반 실험은 PDC가 피삭재를 절삭하는 방법(실제 드릴링 환경과 유사한 조건)으로 수행되었다. 이 때 피삭재를 일정한 속도로 회전시키고 PDC를 고정시켜 일정 절입량, 이송량, 절삭 거리 하에서 파손된 PDC의 부피를 측정, 비교하여 내마모 특성을 정량화하였다. 마모 이후 wear volume은 Archimedes 저울을 이용하여 PDC 층의 밀도 값을 구하였으며, 그 값을 이용하여 wear volume을 계산했다. 이와 함께 저울로 측정이 어려운 샘플은 공촛점 레이저 주사현미경 (confocal laser scanning microscope, OLS 3000) 장비로 마모면을 스캔한 후 wear volume 값을 얻었다. 피삭재로는 화강암을 사용하였으며 화강암의 절삭 속도는 101 m/min., 절입량은 0.254 mm, PDC의 이송 속도는 6.5 mm/rev., 습식 조건에서 진행하였다.

3. RESULTS AND DISCUSSION

3.1 Co leaching 전, 후 PDC 소재들의 미세조직

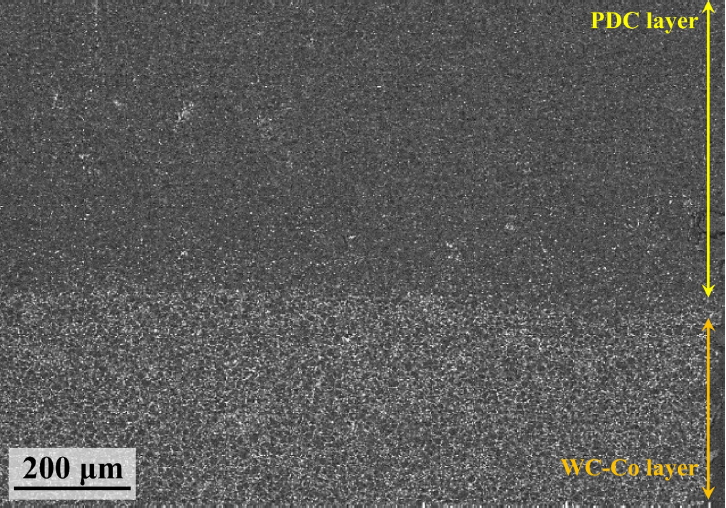

HTHP 소결 후 PDC 단면을 관찰하여 그림 2에 나타냈다. PDC 층을 살펴보면, 다이아몬드 이외의 상들(옅은 회색)이 분포하고 있었다. 상기 상들은 WC-Co 층에서 침출된 Co로 예상된다. 또한 Co로 예상된 상은 PDC 층 전반에 걸쳐 분포하고 있지만 일부 특정 영역에서 그 분율이 높은 것으로 나타났다.

그림 3에 HTHP 소결 공정 및 추가 Co leaching 공정으로 제조된 PDC 소재들의 XRD 상 분석 결과를 제시하였다. Co 상이 검출된 영역을 확대하여 살펴본 결과 (그림 3b), Co leaching을 수행하지 않은 HTHP sintered PDC-A 소재에서는 다이아몬드, WC, Co 상들이 검출되었다. 이와 관련하여 H. T. Hall 등 [18]과 R. H. Wentorf 등 [19]은 HTHP (5 GPa 및 1400 °C 조건 이상) 소결 시, 모세관 현상(capillary phenomenon)으로 인해 Co와 WC가 상부 PDC 층으로 침출됨을 제시한 바 있다. 반면 Coleached PDC-B 소재의 XRD 분석 결과에서 Co 상은 검출되지 않았으며 다이아몬드와 WC의 두 상만이 검출되었다. 이상의 결과를 통해 Co-leached PDC-B 소재에서 Co leaching 공정이 성공적으로 이루어졌음을 알 수 있었다.

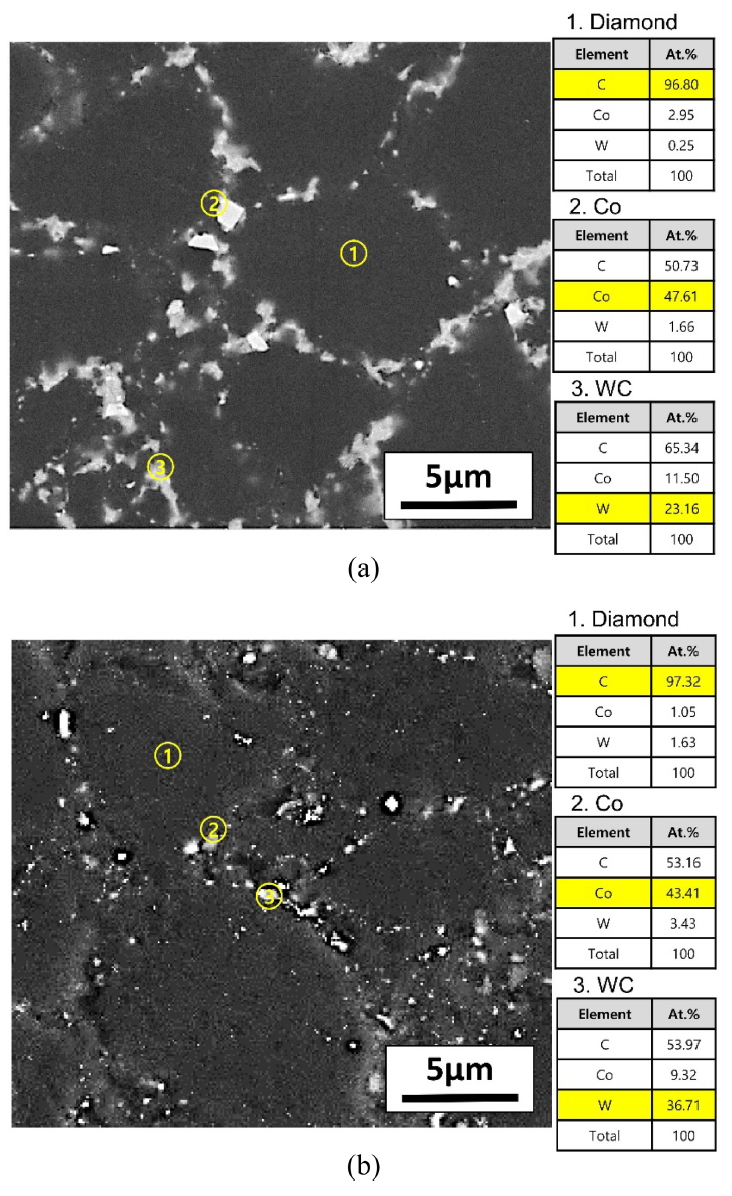

PDC 층 내부를 보다 자세히 관찰/분석하기 위해 SEM/EDS를 이용하였으며, 그 결과를 그림 4에 제시하였다. HTHP sintered PDC-A에서는 다이아몬드 계면에 바인더인 Co 및 WC들이 넓고 고르게 분포하였다. 한편 이전 연구에서 다이아몬드와 Co 계면의 치밀화가 커질수록 마모 특성이 높아진다고 제시되었다 [14,15]. 또한 PDC의 마모 특성과 관련하여 다이아몬드 계면에서의 결함 형성 유무는 중요하다고 보고된 바 있다 [20]. HTHP sintered PDC-A 의 경우 다이아몬드와 바인더 계면에서 균열(crack)이 나타나지 않았으며, 이에 바인더의 역할이 적절히 수행되었음을 알 수 있었다 (그림 4a). 이에 반해 그림 4b에 제시한 Co-leached PDC-B 소재의 경우 Co leaching이 진행됨에 따라 다이아몬드 계면의 Co가 제거되었으며, 빈 공간(검정색 영역)들의 존재를 확인할 수 있었다. 한편 상기빈 공간 옆에는 WC 들이 존재하였으며 극소량이지만 Co도 일부 검출되었다.

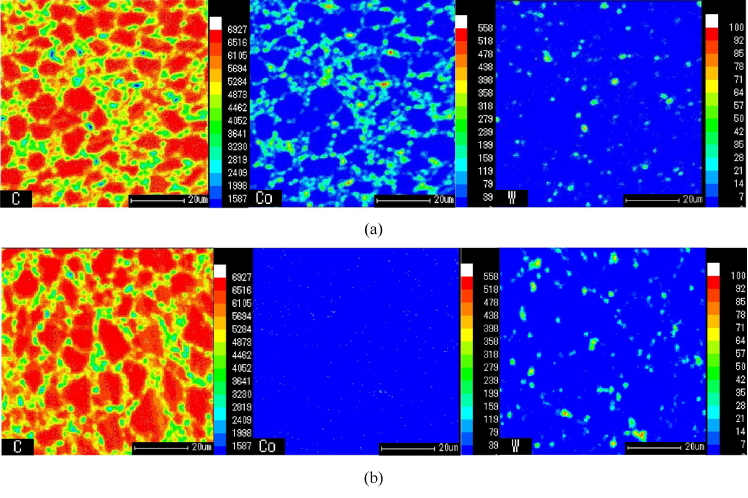

두 PDC 소재들의 바인더 분포를 보다 명확히 확인하기 위해 전자 탐침 미세 분석기 (electron probe micro analyzer; EPMA)를 이용하였으며, 그 결과를 그림 5에 제시하였다. 여기에서 HTHP sintered PDC-A는 다이아몬드 계면에 Co 및 WC가 고루 분포하고 있었다. Co-leached PDC-B의 경우 Co는 극소량만이 검출되어 Co가 대부분 제거되었음을 확인하였다. 한편, EPMA 결과(그림 5)를 상세히 살펴보면, W는 Co leaching 공정 관계없이 HTHP sintered PDC-A와 Co-leached PDC-B가 유사한 것으로 나타났다. 즉, EPMA 결과를 기반으로 그림 4b에 관찰된 흰색 상들은 WC임을 확인할 수 있었다. 또한 Co-leached PDC-B의 경우 SEM/EDS 결과(그림 4) 및 EPMA 결과(그림 5)를 기반으로 거의 대부분의 Co가 제거되었음을 확인할 수 있었다.

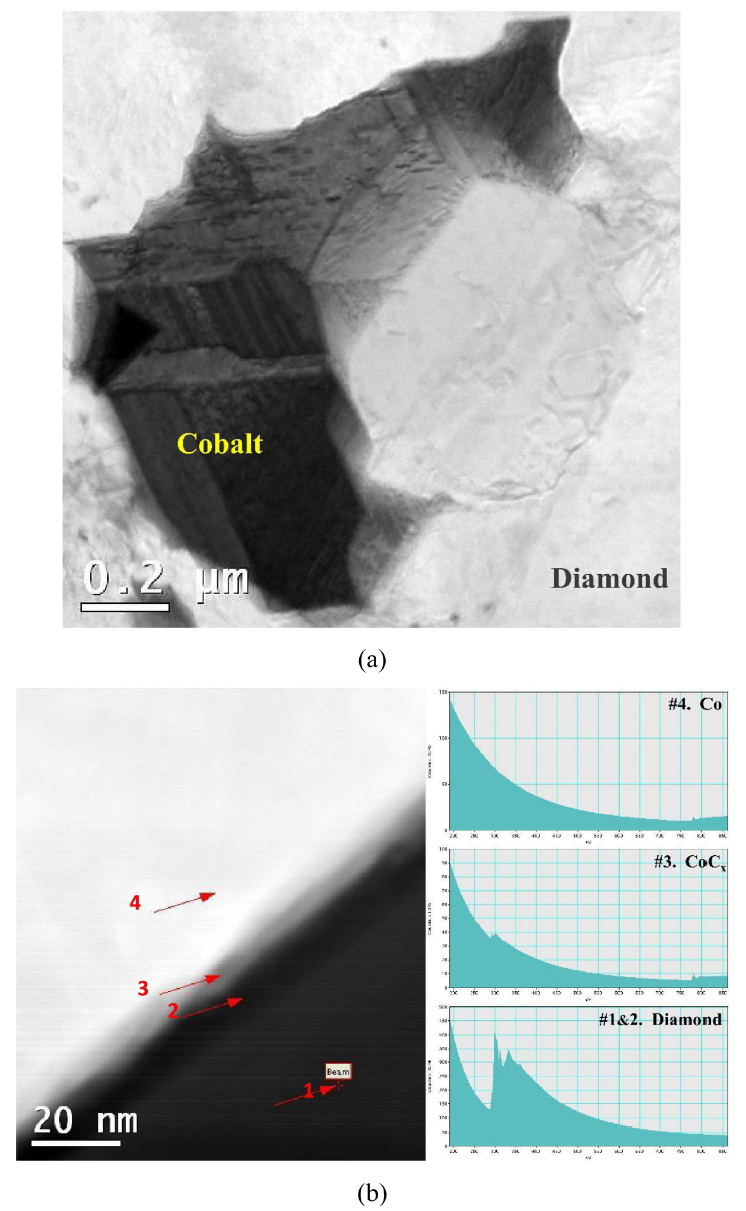

한편 Co 바인더가 존재하는 HTHP sintered PDC-A 소재에서는 다이아몬드와 Co의 접합 특성(치밀화)이 여러 물성에 크게 영향을 미친다. 이와 관련하여 그림 6에 HTHP sintered PDC-A의 FE-TEM 관찰 및 electron energy loss spectroscopy(EELS) 결과를 나타냈다. FE-TEM 관찰 결과에서 다이아몬드와 Co의결합이 잘된 것으로 나타났다. 이와 함께 고배율의 FE-TEM 관찰 및 EELS 결과를 통해 다이아몬드와 Co 계면에 CoCx 층이 생성된 것을 확인했다. 일반적으로 HTHP 소결을 수행할 경우 다이아몬드 계면에 CoCx 상이 형성되며, 상기 상은 상온에서 안정한 상태로 다이아몬드-Co 계면의 우수한 결합에 영향을 주는 것으로 알려져 있다. 즉 본 연구에서 제조된 HTHP sintered PDC-A 소재는 적절한 공정 조건 제어를 통해 결합 없이 치밀한 조직을 가지고 있음을 알 수 있었다.

3.2 PDC 소재들의 vertical turning lathe (VTL) 마모 특성

그림 7은 두 PDC 소재들의 vertical turning lathe (VTL) 마모 시험 결과를 나타낸 그래프들이다. 마모 시험 결과는 화강암의 절삭 길이(sliding distance)에 대한 PDC층의 wear volume 값(mm3)으로 나타냈다. HTHP sintered PDC-A의 절삭 길이는 약 21 km까지 그리고 Co-leached PDC-B는 30 km까지 마모가 진행되었으며, 그 결과 Co-leached PDC-B가 더 우수한 내마모 특성을 보였다. 여기에서 마모 시험 결과를 조금 더 자세히 살펴보면, 절삭 길이가 높아짐에 따라 wear volume 값이 급격히 증가하는 구간을 확인할 수 있다. 상기 구간은 절삭 길이 9 km에 해당하며, 이 지점을 전 후로 9 km 이전 영역을 region 1, 이후 영역을 region 2로 구분하였다. Region 1을 확대하여 그림 7b에 제시하였다. 그 결과 HTHP sintered PDC-A가 Co-leached PDC-B에 비해 wear volume이 낮아 소폭 우수한 내마모 특성을 나타냈다. 그러나 절삭 길이가 긴 region 2 에서는 HTHP sintered PDC-A가 Co-leached PDC-B에 비해 wear volume 값이 약 2배 이상 높은 결과를 보여, region 1 에서와 상반된 결과를 보였다. 즉 Co leaching된 Co-leached PDC-B의 경우 절삭 길이가 짧은 영역에서는 HTHP sintered PDC-A와 비교하여 유사하거나 소폭 낮은 내마모 특성을 나타내지만, 절삭 길이가 긴 영역에서는 현저히 우수한 내마모 특성을 확인할 수 있었다.

3.3 PDC 소재의 마모 기구에 미치는 Co leaching의 영향

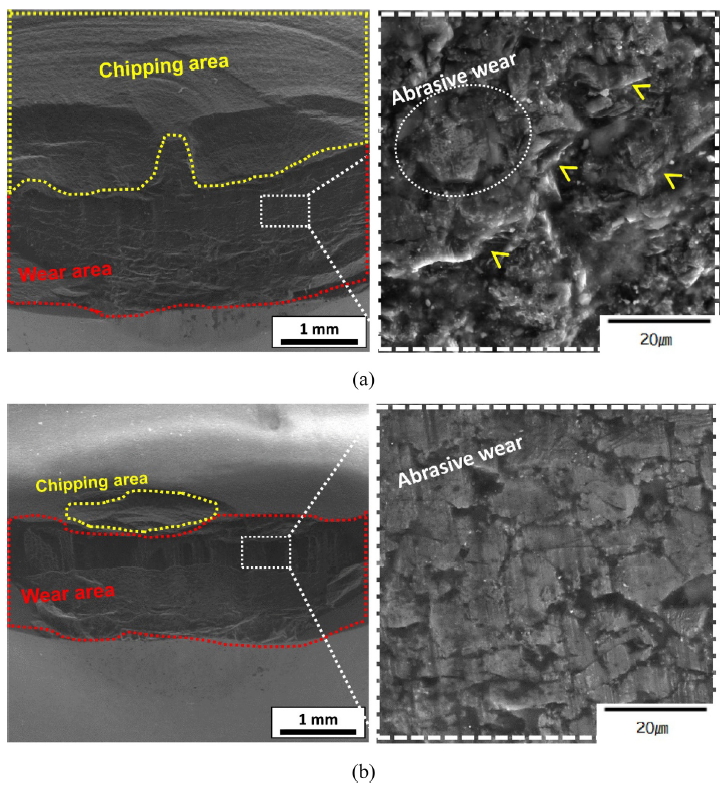

그림 7에 나타난 region 1 과 2 에서의 상반된 마모 결과를 설명하기 위하여, 마모 실험을 수행한 PDC 층들을 관찰하였으며, 이를 그림 8에 나타냈다. 이 때 앞서 언급한 바와 같이 HTHP sintered PDC-A의 경우 21 km, Co-leached PDC-B의 경우 30 km 거리들의 절삭을 수행한 마모된 시편들을 이용하였다. 거시적으로 마모 표면을 관찰하였을 때 (왼쪽) 두 PDC 소재들 모두 PDC 국부적으로 박리된 칩핑(chipping) 영역이 나타났다. 여기서 마모된 HTHP sintered PDC-A의 경우, 수행된 절삭 길이가 짧음에도 불구하고, 상기 칩핑 영역이 Co-leached PDC-B에 비해 더 넓고 현저히 크게 확인되었다. 고 배율의 마모면 관찰 결과 (오른쪽), 두 PDC 마모 시편들 모두 연삭 마모(abrasive wear) 거동이 관찰되었다. 이와 함께 HTHP sintered PDC-A의 경우 일부 국부적인 영역(노란색 화살표)에서 미세 균열(micro crack)들이 나타났으며, 이러한 미세 균열들이 다이아몬드 입자 탈락의 주요 원인으로 제시되었다. 한편, Co-leached PDC-B 마모 시편의 경우 다이아몬드 입자 탈락이 일부 존재하였으나 그 양은 HTHP sintered PDC-A에 비해 현저히 적었으며 주로 연삭 마모 거동이 관찰되었다.

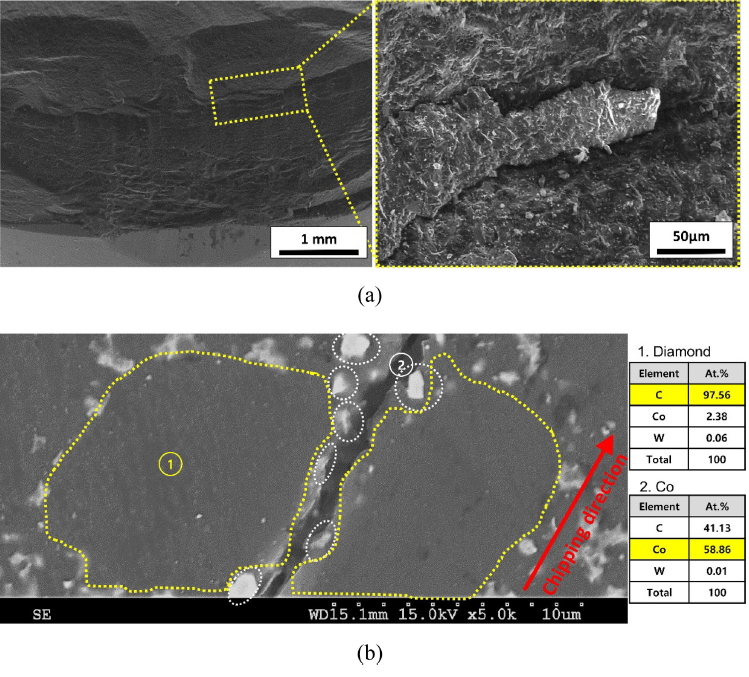

상기 마모 거동의 차이를 보다 명확히 규명하기 위해 HTHP sintered PDC-A 마모 시편의 칩핑 영역과 그 내부의 단면(cross-section)을 자세히 살펴보았으며, 이를 그림 9에 나타냈다. 여기에서 HTHP sintered PDC-A 소재의 마모 시 발생하는 초기 미세 균열은 다이아몬드와 Co 계면에서 생성된 것을 확인할 수 있었다. 앞선 HTHP sintered PDC-A의 초기 미세조직들(그림 4,6)에서는 다이아몬드와 Co 계면에서 이와 같은 미세 균열은 존재하지 않았으며, 이전 여러 문헌에서 바인더 역할의 Co는 마모 특성을 향상시키는데 기여할 수 있다고 보고되었다 [6-10]. 본 연구에서 절삭 거리가 짧은 영역 (region 1; 그림 7)의 경우에만 마모 저항성에 미치는 Co 바인더의 긍정적 기여 효과가 유효함을 알 수 있었다. 그러나 이후 절삭 거리가 길어질 경우, 피삭재인 화강암과 PDC간에 마찰열이 발생된다. 발생한 마찰열은 PDC 층 내부에 다이아몬드-Co 계면에 미세 균열을 야기시켜 마모 특성을 저하시키는 것으로 사료된다. 일반적으로 PDC 소재는 700 °C 이상에서 다이아몬드와 바인더(Co, Fe, WC 등) 사이에 열적 불안정성이 나타난다고 알려져 있다 [21,22]. 또한 PDC 소재를 화강암을 이용하여 지속적으로 마모를 할 경우 700 °C까지 마찰열이 발생할 수 있다고 보고된 바 있다 [23]. R. L. Mehan 등 [24]은 다이아몬드와 Co의 열팽창 계수(다이아몬드 1×10-16m/(m°C), Co 14×10-16m/(m°C)) 차이가 크기 때문에, 열적 불안정 분위기에서 다이아몬드와 Co 계면에 열 응력(thermal stress)이 집중될 수 있다고 주장하였다. 즉 HTHP sintered PDC-A에서는 절삭 거리 9 km 이후 마모 시 발생하는 마찰열에 의해 다이아몬드와 Co 계면에 열 응력이 집중되고 그 결과로 미세 열 균열(micro thermal crack)이 형성되는 것으로 이해될 수 있다 [25]. 생성된 미세 균열은 칩핑(chipping) 현상을 촉진시키며, 결과적으로 HTHP sintered PDC-A의 wear volume을 급격히 증가되는 것으로 판단된다 [26].

상기 결과들을 바탕으로 초기 마모 시 저항성을 향상에 기여하는 Co 바인더는 절삭 거리가 증가함에 따라 오히려 마모 특성을 크게 저하시키는 요인이 됨을 알 수 있었다. 즉 실제 장기간 동안 지반을 시추할 경우 발생되는 마찰열은 PDC 마모 저항성을 크게 저하시킬 수 있음을 예상할 수 있다. 본 연구에서 제안된 Co가 제거된 Co-leached PDC-B 소재의 경우, 이러한 Co 바인더의 악영향을 근본적으로 제거할 수 있는 장점이 있다 [27]. 다시 말해 Co leaching 공정은 PDC 소재의 마모 저항성을 향상시키고 마모 수명을 확연히 증가시킬 수 있으며 그 효과는 실제 시추 환경에서 더욱 크게 나타날 수 있다.

4. CONCLUSIONS

본 연구에서는 초고온·고압 (high temperature & high pressure; HTHP) 소결 공정으로 제조된 다결정 다이아몬드 컴팩트(polycrystalline diamond compact; PDC)의 미세조직, 수직 선반 마모(vertical turning lathe; VTL) 특성을 제시하고, 상기 특성들에 미치는 Co leaching (바인더 제거) 영향에 대해 조사하였으며 다음의 결론을 얻을 수 있었다.

1. PDC 제조는 5 GPa, 1500 °C의 HTHP 소결 공정 조건 하에서 수행되었다. 초기 제조된 PDC 층에서 Co를 제거하기 위해 추가 Co leaching 공정을 수행하였고, Co가 존재하는 PDC를 HTHP sintered PDC-A, Co가 제거된 PDC를 Co-leached PDC-B로 명명하였다. 두 PDC 소재의 XRD 상 분석 결과 HTHP sintered PDC-A는 다이 아몬드, Co, WC 상들이 검출된 반면 Co-leached PDC-B는 Co가 제거되어 다이아몬드와 WC 상들만 검출되었다.

2. 두 PDC 소재들의 미세조직 관찰 결과, HTHP sintered PDC-A소재는 다이아몬드 계면에 하부 WC/Co 초경으로부터 침출되어 올라온 Co 들이 바인더로서 존재하고 있었다. 이에 반해 Co-leached PDC-B의 경우 Co leaching 공정이 수행되어 다이아몬드 계면에 빈 공간이 형성되어 있었으며, Co가 대부분 제거되었음을 확인하였다.

3. HTHP sintered PDC-A와 Co-leached PDC-B 소재들의 VTL 마모 결과, 절삭 거리에 따라 내마모 특성 및 마모 거동이 다소 상이하게 나타났다. 마모 초기에는 두 PDC 모두 유사한 내마모 특성을 보였다. 그러나 절삭 거리가 길어질수록 Co가 제거된 Co-leached PDC-B 소재의 내마모 특성이 현저히 우수하게 나타났다. 이는 장거리 마모 시 Co와 다이아몬드 간 열팽창 계수 차이로 인해 미세균열이 형성되고, 칩핑(chipping) 현상을 촉진시키기 때문으로 설명될 수 있었다.