AbstractHydrogen flowing into a weld causes hydrogen embrittlement (HE), so to prevent cold cracks in the weld, HE must be suppressed. In this study, single-pass fillet weldments were fabricated using two different welding fillers with the same strength level as the American Welding Society standard. The specimen F-HNi, which had a high, reversible hydrogen content, exhibited cold cracking in the fillet weld. The HE sensitivity index (HE index) was calculated using the in-situ slow strain rate test (SSRT). The reversible hydrogen trap concentration (Crev) and hydrogen diffusion coefficient (Deff) were calculated using the permeation test. The formation of low-temperature transformation phases such as bainite and martensite increased the Crev and decreased the Deff, thereby increasing the HE index. In addition, it was determined that reversible hydrogen was most effectively trapped in the low-temperature transformation phase, as confirmed by silver decoration. We concluded that the cold cracks in the F-HNi specimen were associated with the large Crev, small Deff, and large HE index. HE sensitivity can be controlled by optimizing the microstructure, even when welding fillers with the same level of strength are used. To reduce HE sensitivity, it is important to reduce the number of reversible hydrogen trap sites, by reducing the fraction of the low-temperature transformation phase where the reversible hydrogen trapping most occurs.

1. 서 론조선, 해양구조물, 건축, 자동차 등 철강을 사용하는 산업분야에서 용접은 제품을 생산하기 위한 필수적 요소 중 하나이다. 특히 여러 용접 공법 중에서도 Flux Cored Arc (FCA) 용접의 사용 비중은 세계적으로 점점 증가하는 추세이며, 국내에서 FCA 용접은 가장 높은 비중을 차지한다 [1]. 하지만 FCA 용접시 전극 피복제 및 플럭스의 수분, 보호가스 내의 수분, 대기, 철강 표면의 유기물 등에서 생성된 수소는 용접부 내로 유입될 수 있다 [2,3]. 유입된 수소는 수소취성을 야기할 수 있으며 [4], 이는 제품 생산 시에 저온균열과 같은 제품 손상을 일으킬 수 있다 [5,6]. 저온균열에 영향을 미치는 주요 인자로는 미세조직, 확산성 수소량, 재료 내 존재하는 잔류응력이 있고, 이 인자들의 상호 작용에 의해 발생된다 [7–9].

저온균열의 인자 중 용접시 유입된 수소는 확산을 통하여 용접부 내의 특정 부위에 트랩된다. 수소 트랩 위치는 크게 가역적 수소 트랩 위치(reversible hydrogen trap site)와 비가역적 수소 트랩 위치(irreversible hydrogen trap site)로 분류된다 [10]. 가역적 수소 트랩 위치에는 격자 내 침입형 자리, 결정립계, 전위 등이 존재하며, 비가역적 수소 트랩 위치에는 공공, 개재물 등이 존재한다. 가역적 수소 트랩 위치의 활성화 에너지는 60 kJ/mol 이하의 낮은 값을 가지며, 비가역적 수소 트랩 위치의 활성화 에너지는 60 kJ/mol 이상의 높은 값을 가진다 [11]. 확산성 수소는 가역적 수소 트랩 위치에 트랩되는 수소를 의미하며, 비가역적 수소 트랩 위치에 트랩되는 수소를 의미하는 비확산성 수소와 구분된다. 용접시 유입된 총 수소량은 확산성 수소량과 비확산성 수소량의 총 합을 의미하며, 트랩된 확산성 수소는 균열이 발생하기 위해 필요한 임계응력을 감소시킴으로서 수소취성을 발생시키게 된다 [8].

기존 모재의 열영향부에서 주로 발생하던 수소취성은 최근 용착금속의 고강도화로 인해 용착금속 내에서 발생하는 경향이 증가하고 있다 [12]. 따라서 용착금속의 수소취성에 대한 관심이 높아졌으며, 이에 따른 많은 연구가 활발히 이루어지고 있다. 하지만 많은 연구가 다층 용접부에서의 수소취성을 다루었으며 [11,13,14], 초층 용접부에서의 미세조직과 확산성 수소의 상관성에 대해서는 Y 또는 y 형태의 그루브 실험 결과가 대부분이다 [12,15]. 용접부 저온균열 평가 규격인 ISO 17642는 실제 용접부의 형태와 상관없이 y 또는 U 형태의 그루브로부터 저온균열을 평가하고 있다. 또한 대다수의 연구들이 용착금속의 강도급에 따른 수소취성 민감성을 비교 분석하였다 [11,12]. 하지만 표준상 동일한 강도급으로 분류되고 동일한 rutile계열의 플럭스를 사용하더라도, 용접재료는 seamless와 folded 타입으로 나누어 질 수 있고, 실제 수소취성 민감성 역시 동일한 수준을 보일 것인가에 대한 고찰이 필요하다.

이에 본 연구는 표준상 동일한 강도급으로 분류된 두 용접재를 이용하여 초층 필렛 FCAW 용접부를 제작하였다. 용접부 형상은 실제와 동일한 필렛 용접부를 적용하였고, 용착금속의 미세조직에 따른 저온균열 거동과 수소취성 민감성을 평가하고 수소확산 거동을 분석하였다.

2. 실험 방법용접재료는 인장강도 600 MPa급 플럭스 코어드 와이어로 folded 타입의 용접재료와 seamless 타입의 용접재료가 사용되었다. 용접재료의 화학성분은 표 1에 나타내었다. Folded 타입 용접재료는 Ni 조성이 1.43 wt.%, 탄소당량 (Ceq)도 0.38로 seamless 용접재료보다 높았지만, 인장강도는 604–623 MPa로 거의 동급의 값을 가지고 있었다. 모재는 두께 38.5 mm의 AH36 강재를 사용하였으며, FCA 용접법으로 초층 필렛 용접을 실시하여 각각 F-HNi, S-LNi 시편을 제작하였다. 용접시 입열량과 용접 속도는 각각 15 kJ/cm, 25 cm/min으로 일정하게 유지하였으며, 모재 온도가 -5 °C일때 용접을 실시하였다. 용접 후 침투비파괴검사를 이용하여 각 시편의 균열 유무를 확인하였다. 또한 확산성 수소량 검출 시험방법인 ISO 3690 표준 시험법을 따라 가스크로마토그래피 분석을 실시하여 용접재료의 확산성 수소량을 측정하였다.

미세조직은 시편을 1 µm까지 기계적으로 연마한 후 3% 나이탈 용액으로 에칭하여 관찰하였다. 용접 비드 표면으로부터 1 mm 아래의 위치에서 주사전자현미경(scanning electron microscopy, SEM)을 이용하여 미세조직을 관찰하였으며, 미세조직 분율은 이미지 분석 소프트웨어를 이용하여 4,000배율의 SEM 사진 10장을 이미지 분석한 후 평균값을 산출하였다. 또한 구오스테나이트 결정립계(Prior Austenite Grain Boundary, PAGB)를 관찰하기 위해 비엘라에칭(1 g Picric Acid + 5 ml HCl + 100 ml Ethanol)을 실시하였으며 용액의 온도는 24 °C로 일정하게 유지하였다. 결정립계 길이 측정을 위해서는 전자후방산란회절(electron back-scattered diffraction, EBSD)를 이용하였으며, 각 시편당 3장의 EBSD 결과로 단위면적당 평균 결정립계 길이를 산출하였다.

수소취성 민감성 평가는 ASTM G129 표준 시험법을 따라 Slow Strain Rate Test(SSRT)로 분석하였다 [16]. SSRT시편은 그림 1(a)와 같이 미세조직 관찰 영역과 동일하게 용접 비드 표면으로부터 1 mm 아래의 위치에서 횡방향으로 채취하였다. SSRT시편의 형상과 치수는 그림 1b에 나타내었다. 수소취성에 의한 균열의 전파 저항성을 측정하기 위해 노치를 주었으며, 노치 반경은 0.25(±0.0125) mm로 Kt = 5의 응력집중계수를 가지도록 설계하였다. 또한 인장 중에 수소가 충분히 강재 내로 확산하여 수소 트랩 위치로 이동할 수 있도록 SSRT는 10-6/s의 매우 느린 변형률 속도로 실시하였으며, 수소를 주입하지 않은 조건의 in-air SSRT와 수소분위기 조건의 in-situ SSRT를 실시하였다. In-situ SSRT 시편은 0.1 M NaOH 수용액에서 0.5 mA/cm2의 음극전류밀도를 인가함으로써 전기화학적 수소 주입을 하였다. 또한 시편 내부로 수소가 충분히 확산 할 수 있도록 12시간 동안 수소를 주입한 후 in-situ SSRT를 실시하였다. 수소 주입 전과 후의 SSRT 파단 시편은 SEM을 이용하여 파면을 분석하였으며, 각각 3개의 시편을 분석하였다. 수소취성 민감성 지수(HE index)는 inair SSRT와 in-situ SSRT에서의 파단 단면적을 통해서 산출하였다.

수소확산 거동은 ISO 17081 표준 시험법을 따라 permeation 방법으로 분석하였다. Permeation 시편은 미세 조직 관찰영역과 동일한, 용접 비드 표면으로부터 1 mm 아래의 위치에서 채취하였다. 시편은 지름 10 mm, 두께 320(±10) µm의 원판형으로 제작하였으며, SiC 연마지로 #2400까지 기계적 연마하였다. 연마된 시편은 Pd 코팅 후 permeation cell에 장착하였다. Pd 코팅은 Ion Sputter Coater를 이용하여 300초 동안 5 mA의 전류를 인가하여 실시하였으며, 약 25 nm의 두께로 균일하게 증착되었다. Pd 코팅은 수소가 검출되는 oxidation cell의 노출면에서 부식에 의한 표면 변화를 배제하기 위해 실시되었으며, 실험 후 부식에 의한 표면 변화는 관찰되지 않았다. Permeation cell의 모식도는 그림 2에 나타내었다. 시편은 작업전극(WE)에 연결하였으며 기준전극(RE)과 상대전극(CE)은 각각 3M KCl-Ag/AgCl 전극과 Pt전극을 사용하였다. 수소가 발생하는 charging cell에는 0.1 M NaOH + 0.5 g As2O3 용액을 사용하였으며, As2O3는 시편 표면 근처에서 과도한 수소 방울이 생성되는 것을 억제하고 [17], 시편 표면에서 수소 원자의 흡수를 촉진시키기 위해 첨가되었다 [18]. 수소가 검출되는 oxidation cell에는 0.1 M NaOH 용액을 채워 넣었다. 용액 내 산소제거를 위하여 charging cell과 oxidation cell 내에 지속적으로 질소가스를 주입하였다. Charging cell 내의 시편에는 0.5 mA/cm2의 일정한 음극전류밀도를 인가하여 수소를 발생시켰고, oxidation cell 내의 시편에는 250 mVAg/AgCl의 일정한 전압을 인가하여 수소의 산화반응을 발생시켰다. 또한 음극전류밀도를 인가하기 전, background 전류를 확보하기 위해 104초의 안정화 시간을 가졌다. 본 연구에서는 비가역적 수소 트랩 위치에 의한 수소확산의 영향을 배제하기 위해서 1st permeation 후, 2nd permeation을 실시하였다. 1st permeation을 통하여 비가역적 수소 트랩 위치에 수소를 모두 포화시킨 후에 확산성 수소를 방출시켰다. 2nd permeation을 실시하기 전, charging cell과 oxidation cell의 용액을 모두 동일한 농도의 신선한 용액으로 교체한 후, 2nd permeation을 통하여 가역적 수소트랩농도와 확산계수를 도출하였다.

수소의 트랩 거동은 silver decoration 기법으로 분석하였다. Permeation에 사용된 시편은 1 µm까지 기계적으로 연마한 후 3% 나이탈 용액에서 에칭하였다. 에칭된 시편을 곧바로 0.1 M NaOH 용액에 담근 후, 12시간 동안 0.5 mA/cm2의 일정한 음극전류밀도를 인가하여 시편에 수소를 포화시켰다. 그리고 인가하던 전류를 끊고 시편을 0.1 M NaOH 용액에 일정시간 방치하였다. 방치시킨 시편은 2.15 mM KAg(CN)2 용액에 10시간 동안 침지되었으며, 이 후 증류수로 세척하였다.

3. 결과 및 고찰3.1. 용접 재료별 필렛 용접부의 미세조직

그림 3(a)와 3(b)는 F-HNi 시편과 S-LNi 시편의 대표 미세조직 SEM 사진이다. 그림 3(c)와 3(d)는 미세조직의 형상과 경도에 따라 상을 구분한 방법을 나타낸다. 본 연구에서 250–300 Hv의 경도값을 가지는 무질서한 미세조직은 침상형 페라이트(acicular ferrite, AF)로 구분하였으며, 300 Hv 이상의 경도값을 가지는 래스형 미세조직은 베이나이트(bainite, B) 또는 마르텐사이트(martensite, M)와 같은 저온변태상으로 구분하였다. 두 시편 모두 침상형 페라이트와 저온변태상으로 이루어진 미세조직이 관찰되었다. 본 연구는 모재 온도가 -5 °C일때 15 kJ/cm의 저입열 용접을 실시하였다. 따라서 빠른 냉각속도를 가짐으로 인해 저온변태상(B, M)이 생성된 것으로 판단된다. F-HNi 시편과 S-LNi 시편의 평균 경도값은 각각 360(±14) Hv, 310(±17) Hv로 F-HNi 시편의 평균 경도값이 S-LNi 시편의 평균 경도값보다 높았다. 이에 대한 원인을 분석하기 위해 각 시편의 상분율을 측정하였다. F-HNi 시편의 저온변태상 평균 분율은 57(±5)%, S-LNi 시편의 저온변태상 평균 분율은 39(±2)%로 F-HNi 시편의 평균 저온변태상 분율이 S-LNi 시편의 평균 저온변태상 분율보다 높은 값을 가졌다. 따라서 저온변태상의 분율이 높은 F-HNi 시편의 평균 경도가 높은 것으로 판단된다.

F-HNi 시편의 저온변태상 분율이 S-LNi 시편의 저온변태상 분율보다 높은 원인을 분석하였다. 일반적으로 용접부의 미세조직은 냉각속도와 모재 및 용접재료의 화학조성에 따라 달라진다 [11,15,19]. F-HNi 시편과 S-LNi 시편은 모두 동일한 입열량, 모재의 종류와 두께, 예열온도에서 용접을 실시하였다. 따라서 두 시편의 냉각속도는 거의 동일할 것으로 판단되며, 상분율 차이는 용접재료의 화학조성 차이에서 비롯된 것으로 판단된다. 두 시편의 용접재료 성분을 비교한 결과(표 1), F-HNi 시편의 Ni 함량이 SLNi 시편보다 ~1 wt.% 많았다. Ni는 대표적인 오스테나이트 안정화 원소이며, 용착금속 내에 잔류 오스테나이트 형성을 촉진시킨다고 알려져 있다 [20]. Ni 함량의 증가는 페라이트 상변태를 지연시킴으로써 더 많은 잔류 오스테나이트를 형성하고, 빠른 냉각속도를 가질 경우 잔류 오스테나이트는 베이나이트나 마르텐사이트와 같은 저온변태상으로 변태된다. 이러한 빠른 냉각속도에서는 경화능 역시 중요한 고려 인자이다. 합금성분이 증가될수록 경화능은 증가되며, F-HNi 시편의 Ceq는 0.38 %, S-LNi 시편의 Ceq는 0.32 %로써 F-HNi 시편이 더 높은 경화능을 가짐으로 인해, F-HNi 시편의 저온편태상 분율이 증가된 것으로 사료된다. 또한 Ni 함량의 증가는 용질끌림효과(solute drag effect)로 인한 구오스테나이트 결정립(Prior Austenite Grain, PAG) 크기 감소를 일으킨다고 알려져 있다 [21,22]. PAG 크기 감소는 저온변태상의 핵생성 사이트인 구오스테나이트 결정립계(Prior Austenite Grain Boundary, PAGB)를 증가시킨다. 따라서 F-HNi 시편의 저온변태상 분율이 S-LNi 시편의 저온변태상 분율보다 높았던 원인은 Ni 함량의 증가로 인한 잔류 오스테나이트의 증가, 그리고 PAGB의 증가로 인한 저온변태상의 핵생성 사이트 수의 증가로 판단된다.

Ni함량의 증가로 인해 실제 PAG 크기의 감소를 검증하기 위해서 용착금속의 PAG 크기를 측정하였다. 그림 4는 각 시편의 PAGB를 보여준다. 두 시편 모두 용접부내에는 주상정 형태의 PAG가 관찰되었다. 따라서 본 연구는 PAG 크기를 측정하기 위해 주상정 PAG의 폭을 측정하였다 [21,22]. F-HNi, S-LNi 시편의 평균 PAG 폭은 각각 30(±4) µm와 67(±13) µm로, Ni 함량이 많은 F-HNi 시편의 평균 PAG 폭이 더 작은 것을 확인하였다.

그림 5는 EBSD를 사용하여 측정한 AF 미세조직이다. 결정립계 길이를 측정한 결과, 저경각입계 길이와 고경각입계 길이 모두 F-HNi 시편이 B시편보다 더 높았다. 또한 그림 3(a), 3(b)와 그림 5(a), 5(b)에서 F-HNi 시편의 침상형 페라이트의 종횡비(aspect ratio)와 S-LNi 시편의 종횡비는 각각 14(±4):1과 7(±2):1로 F-HNi 시편의 종횡비가 더 높아서 길고 얇은 형상의 AF를 가지고 있었다. 오스테나이트 안정화 원소인 Ni 함량의 증가는 오스테나이트에서 페라이트로의 상변태를 지연 지연시킴으로써 더 미세한 침상형 페라이트 형성을 야기한다 [21]. 또한 Ni 함량이 증가할수록 침상형 페라이트의 종축과 횡축에서의 성장속도 차이가 증가함으로 인해 종횡비가 증가하게 된다 [23]. 따라서 F-HNi 시편이 가지는 미세한 PAG 폭(그림 4)과 높은 결정립계 길이와 AF 종횡비(그림 5)는 높은 Ni 함량에 기인한 것으로 판단된다.

3.2. 용접재료별 필렛 용접부의 저온균열 거동

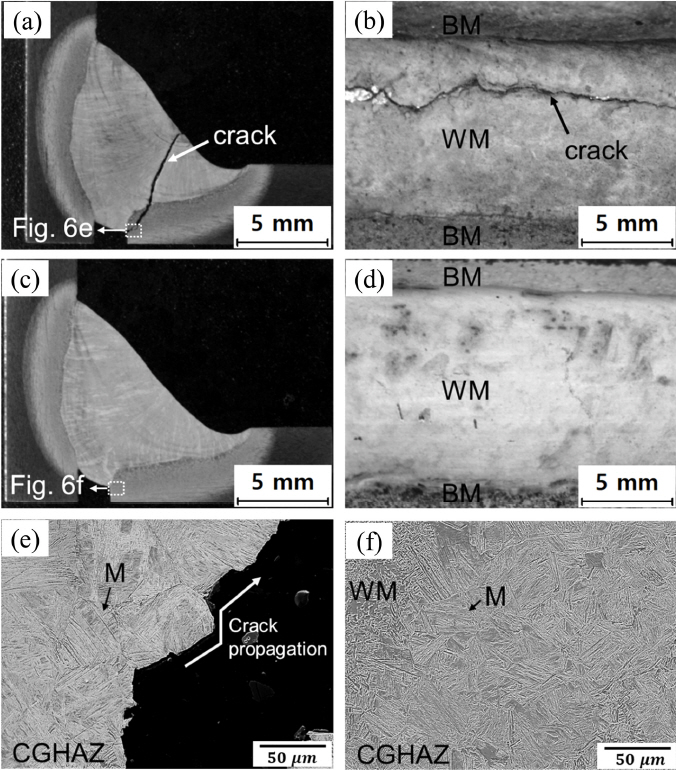

그림 6(a)–6(d)는 folded 용접재료와 seamless 용접재료를 사용한 F-HNi 시편과 S-LNi 시편의 단면과 위에서 관찰한 용접비드를 나타내었다. F-HNi 시편의 필렛 초층 용접부의 루트에서 시작된 균열은 비드 표면까지 전파가 되었고(그림 6(a)), S-LNi 시편은 균열이 발생하지 않았다(그림 6(c)). 그림 6(e)와 6(f)는 두 시편의 루트부 근처의 열 영향부 미세조직이다. 두 시편 모두 루트부 근처의 조직은 마르텐사이트로 이루어져 있었고, 평균 PAG 크기도 약 50 µm로 미세조직적 차이는 없었다. 그러나 F-HNi 시편은 coarse-grained heat affected zone (CGHAZ)내 마르텐사이트의 PAGB를 따라 균열이 발생하였고, S-LNi 시편은 균열이 관찰되지 않았다.

F-HNi 시편에서 발생한 균열의 발생 메커니즘을 검증하기 위해 파면을 분석하였다. 그림 7은 균열이 발생했던 F-HNi 시편의 파면을 SEM으로 관찰한 사진이다. CGHAZ에서는 PAGB를 따라 균열이 전파된 입계(intergranular, IG) 파괴 형태의 파면이 관찰되었으며, 용착금속(weld metal, WM)에서는 의벽개(quasi-cleavage, QC) 파괴 형태의 파면이 관찰되었다. 일반적으로 입계 또는 의벽개파면은 저온균열의 주요 파면 형상으로 알려져 있다 [15]. 따라서 F-HNi 시편에서 발생한 균열은 저온균열이라고 판단하였다.

F-HNi 시편과 S-LNi 시편의 루트부 근처의 미세조직은 마르텐사이트로 큰 차이가 없었지만(그림 6(e), 6(f)), F-HNi 시편에서만 저온균열이 관찰되었다. 따라서 저온균열 발생은 미세조직적인 차이에 기인한 것이 아닌 다른 요인에 의해 발생한 것으로 판단하여, 용접시 유입된 확산성 수소량을 비교해 보았다. 각 용접재료의 확산성 수소량은 F-HNi 용접재료가 3.79 ml/100 g, S-LNi 용접재료가 2.26 ml/100 g으로 F-HNi 용접재료의 확산성 수소량이 더 많았다. 두 용접재료는 표준상 동일한 강도급이지만, F-HNi 용접재료와 S-LNi 용접재료는 각각 folded 타입과 seamless타입으로 제작되었다. 일반적으로 folded 타입의 용접재료는 seamless 타입의 용접재료보다 더 많은 확산성 수소량이 용접부내에 유입된다고 알려져 있으며 [3], 이는 folded 타입의 용접재료의 형상적 특징으로 인하여 플럭스에 수분이 쉽게 흡습되기 때문이다. 따라서 동일한 강도급과 플럭스의 용접재료를 사용했음에도 불구하고, 용접재료의 타입 차이에 의해 용접부내로 유입된 확산성 수소량의 차이가 발생하였으며, 이로 인해 두 시편의 CGHAZ에서의 균열 발생 차이를 보인 것으로 판단된다.

용접부 수소취성에 대해 분석하기 위해서는 균열의 발생과 균열의 전파 저항성을 나누어 분석해야 한다. 용접부 수소취성으로 인한 균열 발생은 용접시 유입된 확산성 수소량에 의해 영향을 받지만, 균열의 전파 저항성은 용착금속의 미세조직적 특징에 의해서 영향을 받을 수 있다. 따라서 균열의 전파 저항성에 대해 분석하기 위해 미세조직에 따른 수소취성 민감성을 평가해야 할 필요성이 있으며, 이에 대한 자세한 내용은 다음 절에서 설명하고자 한다.

3.3. 필렛 용접부의 미세조직에 따른 수소취성 민감성 평가

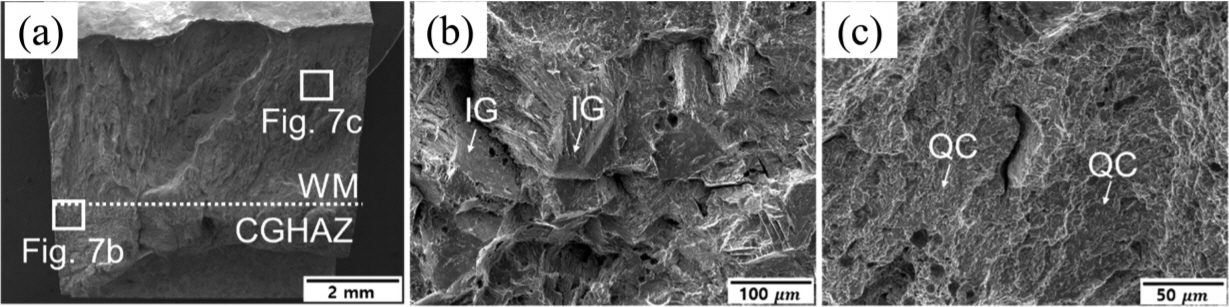

그림 8(a)와 8(b)는 각각 F-HNi 시편과 S-LNi 시편의 SSRT 결과이다. 두 시편 모두 각각 대기 중에서의 SSRT(In-air SSRT)와 수소 분위기에서의 SSRT(In-situ SSRT)를 실시하였다. 표 2에 대기 중과 수소 분위기에서 실시한 SSRT 결과값과 단면적 감소율을 나타내었다. 단면적 감소율(RoA)은 식 (1)을 통해 산출하였다.

이때 Abefore와 Aafter는 각각 파단 전 단면적과 파단 후 단면적을 의미한다.

대기 중에서 측정된 노치 항복강도와 인장강도는 F-HNi 시편이 S-LNi 시편보다 대략 30–50 MPa 높았다. 이는 두 시편의 저온변태상 분율에 기인한 것으로 판단되며, 경도 값 결과와도 일치한다. 두 시편 모두 수소가 주입됨에 따라 노치 항복강도 값은 큰 변화가 없었지만, 노치 인장강도, 파단 변위, 단면적 감소율은 대기 중에서 측정된 값 대비 감소하였다. 재료 내부로 유입된 수소는 Fe 원자간의 결합력을 감소시키거나 [24], 전위의 움직임을 빠르게 하여 소성 불안정성을 야기함으로써 [25] 수소취성을 일으키게 된다. 본 실험에서의 기계적 물성값의 감소는 수소 유입에 따른 수소 취화 현상으로 판단된다.

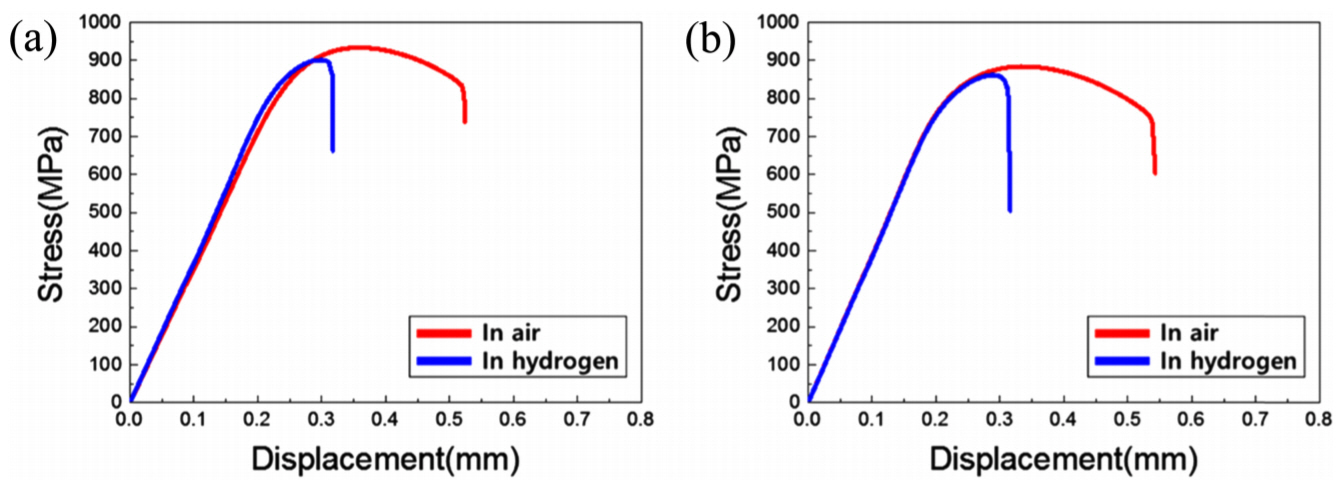

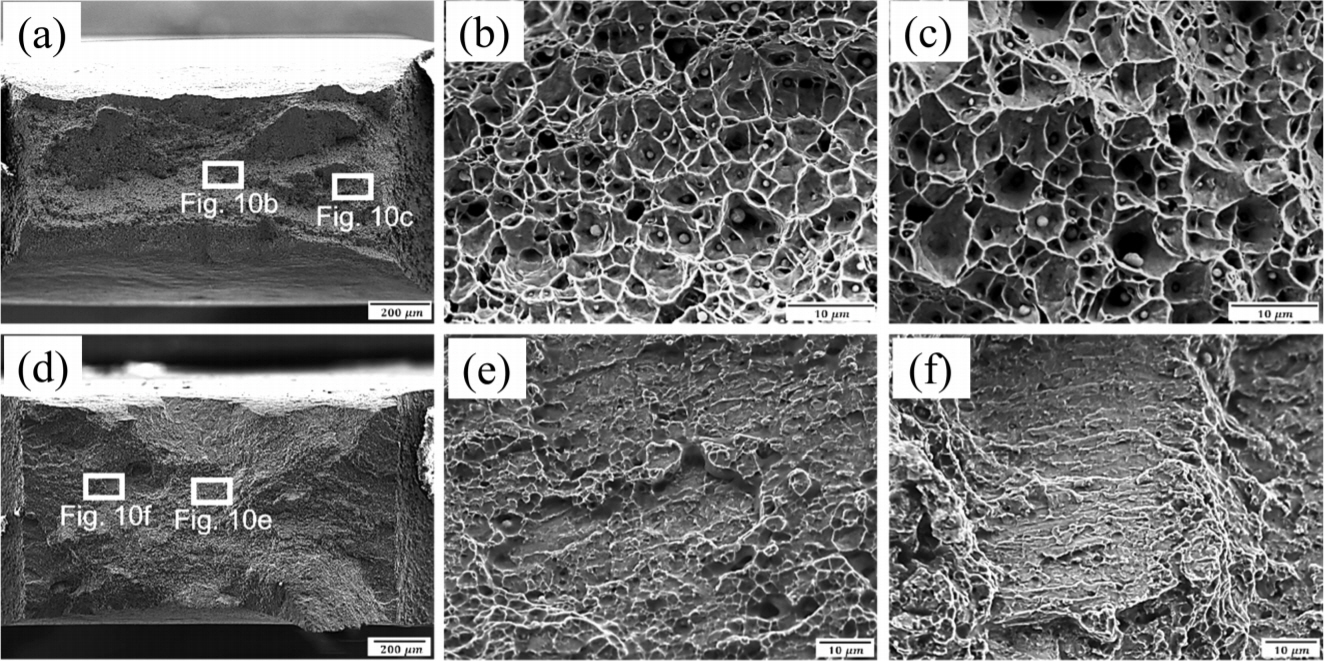

그림 9와 그림 10은 각각 F-HNi와 S-LNi시편의 대기 및 수소 분위기에서의 SSRT 파단면이다. 각 시편 모두 대기 중에서 실험한 SSRT 파단면은 딤플(dimple)로 이루어진 연성 파면을 나타내었다(그림 9(a)–9(c), 그림 10(a)–10(c)). 딤플 파면의 중심에는 Ti 산화 개재물이 관찰되었고, 이는 플럭스 및 용접재료 내의 Ti 원소가 산소와 반응하여 발생한 것으로 판단된다. 수소 분위기에서 실험한 SSRT 파단면은 의벽개파괴 형태로 이루어진 취성 파면을 나타내었다 (그림 9(d)–9(f), 그림 10(d)–10(f)). 따라서 F-HNi, S-LNi 시편 모두 수소가 유입됨에 따라 수소취성이 발생한 것으로 판단된다. 또한 수소 분위기에서 실험한 SSRT 파단면의 중심부와 노치 근처에서의 표면부는 의벽 개 파괴 형태의 동일한 파면 양상을 보였다. 이는 수소가 시편 중심부까지 충분히 확산된 것으로 판단된다.

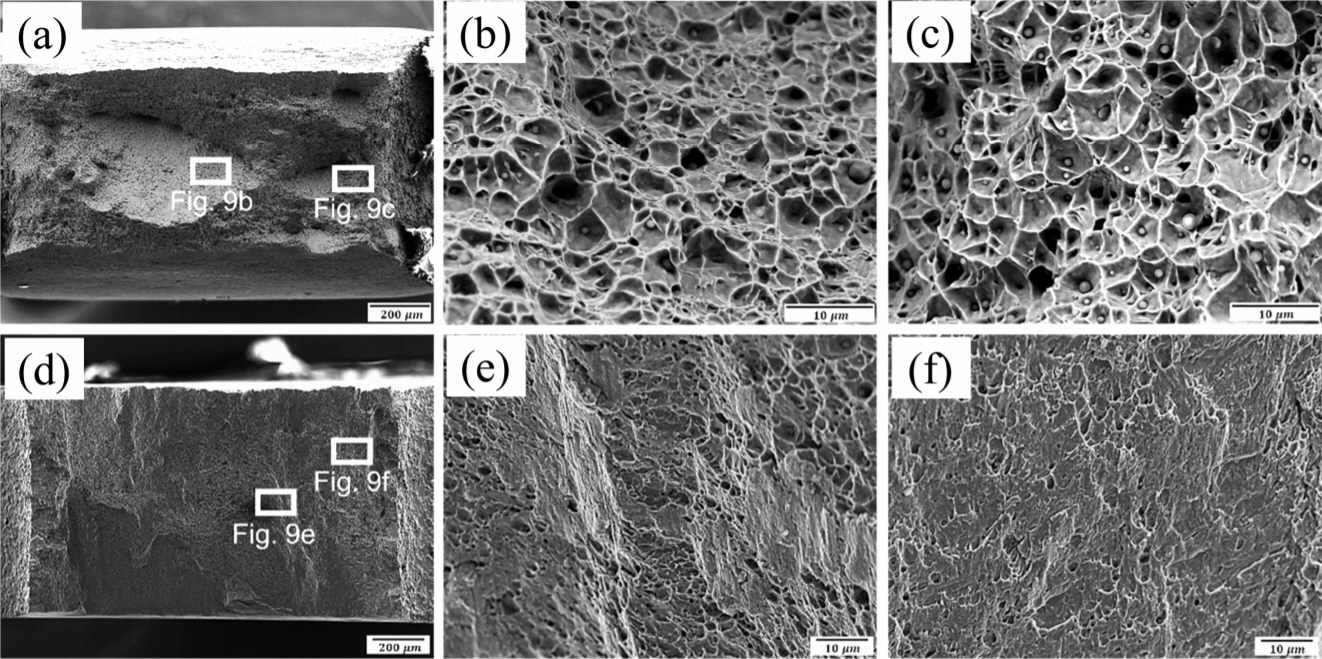

수소취성 민감성을 정량분석하기 위해, 식 (2)를 통한 수소취성 민감성 지수(HE index)를 산출하였다. 각 시편에 대한 미세조직적 특성과 수소취성 민감성 지수는 표 3에 나타내었다.

이때 RoAA와 RoAH는 각각 표 2에 나타낸 대기와 수소 분위기에서 실시한 SSRT 파단 단면적 감소율이다.

F-HNi 시편의 평균 HE index값은 72(±3)%, S-LNi 시편의 평균 HE index값은 61(±3)%로 F-HNi 시편의 수소취성 민감성이 S-LNi 시편보다 높았다. 이는 두 시편의 침상형 페라이트 형상, 저온변태상 분율, 결정립계 길이 차이에 의한 것으로 판단된다. 일반적으로 침상형 페라이트는 미세한 결정립도와 교합(interlocking)구조를 가짐으로 인해 수소취성에 의한 균열의 전파 저항성이 높은 조직으로 알려져 있다 [15,23,26–28]. 그러나 침상형 페라이트의 종횡비가 증가하면 균열 전파가 효과적으로 분산되지 못하게 됨으로써 균열 전파 저항성이 낮아지게 된다 [23]. 따라서 F-HNi 시편의 높은 침상형 페라이트 종횡비(그림 5)는 수소취성 민감성을 증가시킨 요인 중 하나로 판단된다. 그림 3과 5에서 각각 미세조직의 분율과 형상을 정량화한 것은 HE index값과의 연관성 분석을 위하여 표 3에 나타내었다.

또한 베이나이트와 마르텐사이트와 같은 저온변태상들은 수소취성에 민감한 미세조직으로 알려져 있다. 베이나이트와 마르텐사이트는 변태과정 중 많은 양의 소성변형이 발생하며, 이는 미세조직 내부에 높은 전위 밀도를 가지게 된다 [29–31]. 집적된 전위들은 수소의 가역적 트랩 위치 (reversible hydrogen trap site)로 작용하며 [32], 용접부 내의 확산성 수소는 가역적 트랩 위치에 트랩 된다. 전위의 증가, 즉 가역적 트랩 위치 수의 증가는 수소 트랩 농도를 증가시키게 되며, 수소취화 민감성을 증가시키는 요인으로 작용하게 된다 [33]. 베이나이트와 마르텐사이트 조직의 래스 경계도 가역적 트랩 위치로 작용하며 [31,34,35], 페라이트 결정립계도 가역적 트랩 위치로 작용한다고 알려져 있다 [36,37]. 따라서 S-LNi 시편 대비 높은 저온변태상 분율과 긴 결정립계 길이를 가졌던 F-HNi 시편은 더 많은 가역적 트랩 위치 수를 가진다고 말할 수 있으며(표 3), 이로 인해 더 많은 확산성 수소가 트랩됨으로써 F-HNi 시편의 수소취화 민감성이 높은 것으로 판단된다. 실제 가역적 수소 트랩에 대한 실험적 결과는 다음 절에서 설명한다.

3.4. 미세조직에 따른 수소트랩 및 확산 거동

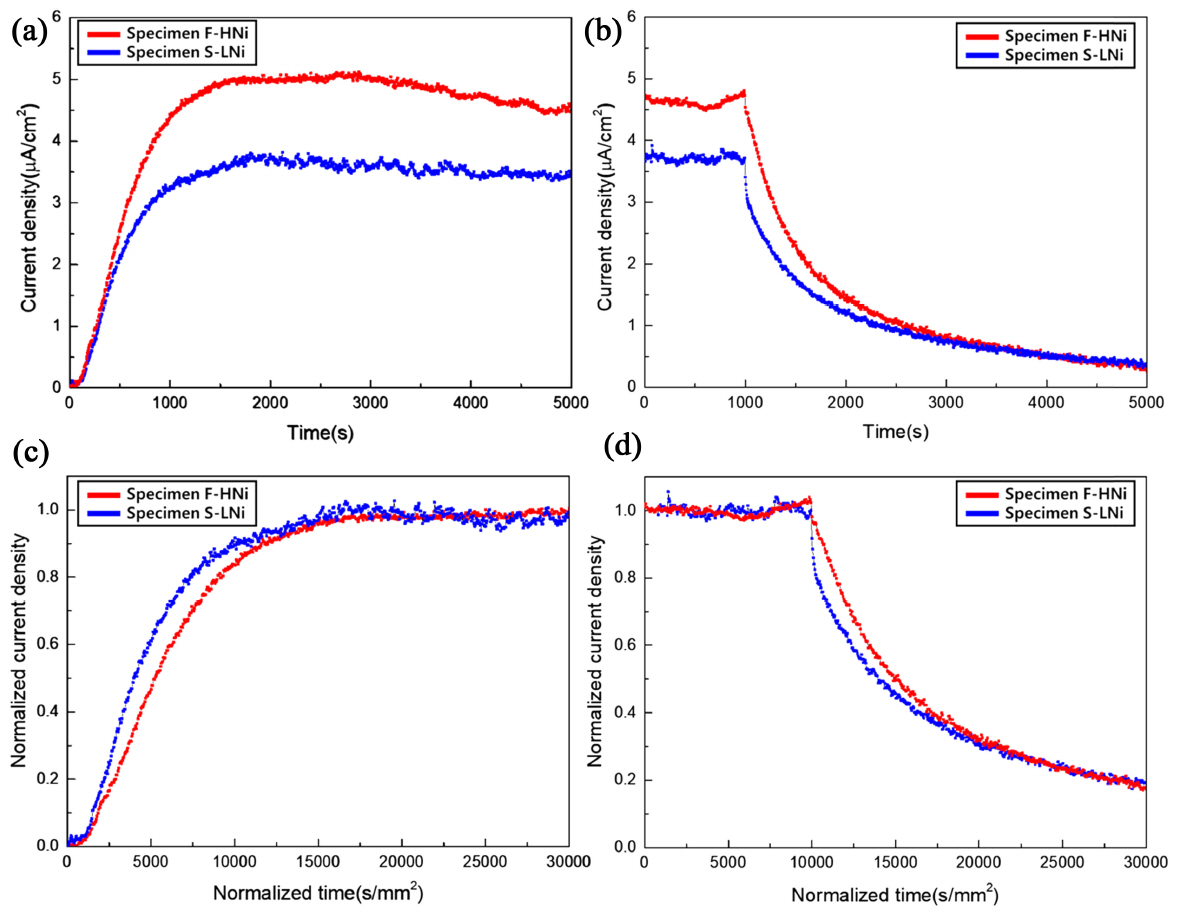

그림 11은 각 시편의 permeation 실험 결과를 보여준다. 전기화학적으로 생성된 수소가 시편 내부로 들어가는 과정인 build-up permeation과, 시편 내부에 포화된 수소가 시편 외부로 빠져 나오는 과정인 decay permeation을 수행하였다. 전기화학적으로 생성된 수소는 확산을 통하여 시편 반대편으로 이동하였으며, 정상상태(steady-state)에 도달한 것을 확인하였다. ISO 17081 표준에 따라 build-up permeation으로부터 식 (3), (4)를 이용하여 가역적 수소트랩농도(Crev)와 수소확산계수(Deff)를 도출하였으며, 결과값은 표 4에 나타내었다.

이때 L은 시편의 두께, tlag는 J(t) /Jss 가 0.63일때의 시간을 의미하고, Jss는 정상상태에서의 수소 유량, Iss는 정상 상태에서의 permeation 전류밀도, F는 패러데이 상수를 의미한다.

표 4는 permeation을 통해 측정한 수소트랩농도와 확산계수를 나타낸다. F-HNi, S-LNI 시편의 평균 가역적 수소트랩농도는 각각 6.94(±0.54) mol/m3, 3.89(±0.11) mol/m3로 측정되었고, F-HNi 시편의 가역적 수소트랩농도가 SLNi 시편보다 높았다. 이는 앞선 절에서 결정립계 길이와 저온변태상의 분율이 더 높았던 F-HNi 시편의 가역적 수소트랩 사이트의 수가 S-LNi 시편보다 많을 것으로 예상한 것과 일치한다(표 3). 따라서 결정립계 길이와 저온변태상의 분율증가는 가역적 수소트랩 사이트 수를 증가시켰고, 이는 F-HNi 시편의 높은 HE index와 연계되었다.

그림 11(c), 11(d)는 실제 측정한 permeation 전류 밀도를 상대 비교하기 위하여 normalizing 한 것이다. 그리고 표 4에 나타낸 것과 같이, build up-permeation에서 F-HNi 시편의 수소확산속도가 S-LNi 시편보다 느렸다. F-HNi 시편의 느린 수소확산속도는 decay permeation 곡선의 낮은 기울기에서도 관찰되었다(그림 11(d)). 이는 두 시편의 미세조직적 차이에 기인한 가역적 수소트랩 효율의 차이로 설명이 가능하다. 선행문헌에 따르면 결정립계와 전위에 트랩된 수소의 활성화에너지는 각각 17.2 kJ/mol과 26.8 kJ/mol이며 [38], 베이나이트 또는 마르텐사이트 래스 경계의 활성화에너지는 28.1 kJ/mol로 보고된다 [39]. 따라서 수소는 결정립계보다 저온변태상에 더 효과적으로 트랩됨으로써 수소확산속도가 감소되는 것으로 판단된다. 즉, 저온변태상의 분율이 높았던 F-HNi 시편에 수소가 효과적으로 트랩됨으로써 F-HNi 시편의 수소확산속도가 S-LNi 시편보다 낮은 것으로 판단된다.

수소의 트랩 선호 위치를 가시화하기 위하여 silver decoration을 수행하였다. 그림 12는 각 시편의 방치시간에 따른 silver decoration 실험 결과이다. 수소를 포화시킨 F-HNi, S-LNi 시편의 방치시간을 각각 1초, 5분, 30분으로 달리한 뒤, 시편을 silver decoration 용액에 침지시킴으로써 방치 시간에 따른 수소 트랩 거동을 분석하였다.

방치 시간을 1초로 짧게 제어한 경우, 방치 시에 시편 내부에 포화된 수소가 외부로 방출되기까지 충분한 시간을 갖지 못하였으므로, F-HNi와 S-LNi 시편 모두 대부분의 수소는 decoration 용액과 반응하여 미세하고 균일한 Ag 입자 분포를 보였다(그림 12(a), 12(d)). 하지만 방치시간을 5분으로 비교적 길게 유지한 경우, 시편 내부에 포화되었던 수소는 격자 확산을 통하여 시편 외부로 방출되었으며, 결정립계나 저온변태상과 같은 가역적 트랩 위치에 트랩 된 수소만이 decoration 용액과 반응하여 PAGB와 저온변태상 내에 조대한 Ag 입자로써 관찰되었다(그림 12(b), 12(e)). 방치시간을 30분으로 길게 제어한 경우, 방치 시에 격자 확산 뿐만 아니라 비교적 약한 가역적 트랩 위치인 결정립계에 트랩 된 수소 역시 시편 외부로 방출되었다. 하지만 비교적 강한 가역적 트랩사이트인 저온변태상 내에 트랩된 수소는 방치 시간 동안 시편 외부로 빠져나가지 못하고 decoration 용액과 반응하여 저온변태상의 래스 내에 Ag 입자로써 고루 분포하였다(그림 12(c), 12(f)). 따라서 가장 마지막 단계까지 Ag 입자가 잔존했던 저온변태상은 수소의 가장 효과적인 트랩 위치임이 증명되었고, 저온변태상의 분율이 높았던 F-HNi 시편이 더 많은 Ag 입자를 보였다.

4. 결 론본 연구는 600 MPa급 저탄소강 초층 필렛 FCA 용착금속의 저온균열 생성 메커니즘을 규명하였다. In-situ SSRT를 이용하여 용착금속 미세조직에 따른 수소취성 민감성을 비교 분석하였고, permeation과 silver decoration 기술을 이용하여 수소트랩농도와 수소확산계수를 측정하여 다음과 같은 결론을 도출하였다.

1) Folded 용접재료로 제작한 F-HNi 시편은 루트부의 CGHAZ에서 저온균열이 발생하여 용착금속 내부까지 전파되었고, seamless 용접재료로 제작한 S-LNi 시편은 균열이 발생하지 않았다. 동일한 강도급 용접재료로 제작된 용접 루트부에서의 저온균열 발생 차이는 용접시 유입된 확산성 수소량의 차이에 의한 것으로 판단된다.

2) 각 시편의 용착금속 내 미세조직은 모두 침상페라이트와 베이나이트, 마르텐사이트로 이루어져 있었으며, 베이나이트와 마르텐사이트의 분율은 F-HNi 시편이 S-LNi 시편보다 높았다. Ni 함량의 증가는 solute drag effect를 발생시킴으로써 PAG 크기를 줄였고, PAGB를 증가시켰다. 따라서 F-HNi 시편은 베이나이트와 마르텐사이트의 분율이 증가하였고, 증가된 저온변태상의 분율에 의해 결정립계의 길이가 증가하였다. 또한 Ni 함량의 증가는 페라이트 상변태 지연, 침상형 페라이트의 종축과 횡축의 성장속도 차이를 증가시킴으로써 침상형 페라이트의 종횡비를 증가시켰다.

3) 수소를 차징한 노치시편에서 in-situ SSRT를 이용한 수소취성 민감성 지수(HE index)를측정한 결과, F-HNi 시편이 S-LNi 시편보다 높았다. F-HNi 시편의 높은 침상형 페라이트의 종횡비는 수소취성 민감성을 증가시켰다. 또한 F-HNi 시편의 저온변태상 분율과 결정립계 길이의 증가는 가역적 트랩 위치 수를 증가시켰고, 이로 인해 더 많은 확산성 수소가 트랩됨으로써 수소취화 민감성이 증가하였다.

4) Permeation 실험으로 F-HNi 시편의 가역적 수소트랩 농도가 S-LNi 시편보다 높음을 확인하였다. 수소확산계수는 F-HNi 시편이 S-LNi 시편보다 낮았으며, 이는 S-LNi 시편보다 저온변태상의 분율이 높았던 F-HNi 시편에 수소가 효과적으로 트랩되었기 때문이다. 저온변태상이 효과적인 수소의 트랩 위치인 것은 silver decoration 결과를 통해 증명하였다. 따라서 수소취성 민감성을 낮추기 위해서는 seamless와 낮은 Ni 당량의 용접재료가 적합한 것으로 판단된다.

Acknowledgments본 연구는 산업통상자원부의 재원으로 소재부품기술개발사업(20010453, 심해용 저온인성 및 건축용 저항복비 특수형강 개발)과 과학기술정보통신부의 재원으로 한국연구재단 및 대우조선해양㈜의 지원을 받아 수행되었습니다(No. 2011-0020013).

Fig. 1.Geometry of SSRT specimens: (a) location to collect SSRT specimens, (b) detailed dimension of SSRT specimens and notch shape.

Fig. 3.Microstructure of various weld metals: (a) specimen F-HNi, (b) specimen S-LNi. Typical microstructure of (c) acicular ferrite (AF) and (d) low-temperature transformation phase such as bainite (B) and martensite (M).

Fig. 4.Prior austenite grain boundary (PAGB) in weld metal of various specimens: (a) specimen F-HNi, (b) specimen S-LNi.

Fig. 6.Crack propagation behavior of various specimens: (a) cross-section of specimen F-HNi, (b) top view of specimen F-HNi, (c) cross-section of specimen S-LNi, (d) top view of specimen S-LNi,

(e) microstructure near the root of specimen F-HNi, (f) microstructure near the root of specimen S-LNi.

Fig. 7.Fractographs of the specimen F-HNi : (a) general view at low magnification, (b) fractograph magnified at CGHAZ, (c) fractograph magnified at weld metal.

Fig. 8.Engineering tensile stress-displacement curves of the tested specimens in air and hydrogen atmosphere: (a) specimen F-HNi, (b) specimen S-LNi.

Fig. 9.Fractographs of the specimen F-HNi after SSRT in (a–c) air and (d–f) hydrogen atmosphere: (a,d) general view at low magnification, (b,e) the region near the center of specimen, (c,f) the region near the notch root.

Fig. 10.Fractographs of the specimen S-LNi after SSRT in (a-c) air and (d-f) hydrogen atmosphere: (a,d) general view at low magnification, (b,e) the region near the center of specimen, (c,f) the region near the notch root.

Fig. 11.Hydrogen permeation curves of the tested specimens: (a,b) current density as a function of the time, (c,d) Normalized current density as a function of the time to square thickness ratio, (a,c) build-up behavior, (b,d) decay behavior.

Fig. 12.SEM images of silver decorated specimens left for (a,d) 1 second, (b,e) 5 minutes and (c,f) 30 minutes: (a–c) specimen F-HNi, (d–f) specimen S-LNi.

Table 1.Chemical composition (wt. %) and basic information of weld metals and base metal. Table 2.Tensile properties of tested specimens in air and hydrogen atmosphere. REFERENCES4. C. H. Park, N. H. Kang, S. Liu, J. S. Lee, E. J. Chun, and S. J. Yoo, Met. Mater. Int. 25, 584 (2019).

6. J. H. Lee, M. H. Kim, Y. D. Park, C. H. Park, C. H. Kim, and N. H. Kang, Korean J. Met. Mater. 57, 491 (2019).

10. ISO 17081, Method of measurement of hydrogen permeation and determination of hydrogen uptake and transport in metals by an electrochemical technique, pp. 1–19, ISO, Switzerland (2014).

11. H. J. Kang, T. W. Lee, B. H. Yoon, S. J. Park, W. S. Chang, K. M. Cho, and N. H. Kang, Korean J. Met. Mater. 50, 52 (2012).

16. ASTM G129, Standard practice for slow strain rate testing to evaluate the susceptibility of metallic materials to environmentally assisted cracking, pp. 1–7, ASTM International, West Conshohocken, USA (2006).

18. D. Pérez Escobar, C. Miñambres, L. Duprez, K. Verbeken, and M. Verhaege, Corros. Sci. 53, 3166 (2011).

24. A. R. Troiano, Trans. ASM. 52, 54 (1960).

|

|

|||||||||||||||||||||||||||||||||||||||||