1. 서 론

무정형 금속 산화믈 반도체(amorphous metal-oxide semiconductor)는 1996년도에 Hosono 팀에서 발표한 이후에 괄목할 만한 연구결과와 상업적인 개발이 진행되어 왔다. 금속산화물 반도체가 이렇게 각광을 받은 이유는 현재 액정 디스플레이에 사용되는 a-Si TFT에 비교하여 우수한 특성을 보이고, LTPS (low temperature polysilicon)에 비하여는 상대적으로 낮은 온도에서 다양한 기판에 제작이 가능하기 때문이다.

이들 금속산화물 반도체의 종류로서는 In2O3, IGZO, ZnO, ZnSnO (ZTO), InZnO (IZO) 등의 많은 이성분계와 다성분계의 화합믈들이 있다[1-2]. 특히 최근의 디스플레이산업의 발달로 인하여 이를 산화물 반도체가 디스플레이용의 구동소자로서 사용하기 시작하였다. 최초의 상용화는 Sharp에서 In-Ga-Zn-oxide (IGZO) 계의 무정형 금속산화물 반도체를 액정디스플레이(liquid crystal display, LCD)에 사용하여 Apple 사에 납품한 것으로, 그 이후에는 LG를 중심으로 이 소자를 OLED에 사용하여 OLED panel을 양산하고 있다. 또한 디스플레이의 패널의 backplane에 사용되는 thin-film transistor (TFT)로서 다양한 전자소자로의 적용과 개발을 위하여 더욱 많은 관련 논문의 발표가 진행되고 있다.

한편 최근에는 디스플레이 패널이 유연성을 갖고, 이를 이용한 유연한 전자소자가 등장하고 있는데 이를 위해서는 유연한 기판과 그에 적합한 트랜지스터의 공정과 기술이 필요하다. 현재 금속 산화물 TFT를 제작하기 위해 사용되는 공정기술은 sputter, plasma enhanced chemical vapor deposition, evaporator 등의 진공기술이고, 또한 증착 이후에 패턴을 형성하기 위한 포토 리소그래픽 기술을 사용해야 한다. 이는 고온의 열처리, 수 많은 장비, 그리고 화학물질이 수반되며 공정시간이 많이 필요한 고가의 공정이 된다. 따라서 저온으로 반도체를 형성할 수 있는 새로운 공정기술이 요구된다. 인쇄공정은 상온과 상압에서 진행되는 공정으로 패턴의 형성을 위한 별도의 고가장비가 필요하지 않고, 저렴한 가격으로 생산이 가능하고, 또한 상대적으로 친 환경적인 공정이다. 많은 인쇄공정이 있으나 그중에 대표적인 것으로는 잉크젯 (inkjet)공정과 전기수력학젯 공정 (electrohydrodynamic jet)이 있다[3-5].

잉크젯공정을 이용한 금속산화물 TFT에 대한 연구는 여러 연구팀에서 다양하게 이루어져 왔다. 최근에 Lee 등은 inkjet을 이용한 인디움 산화물을 연구하여 낮은 공정온도에서 우수한 연구 결과를 내 놓았다[6]. TFT의 이동도가 1.83 cm2/V s, On-to-off 전류특성는 108, 문턱전압은 -1.9 V, 그리고 subthreshold slope은 0.3 V/dec-1의 특성을 발표하였다. 아연기반의 금속산화물 중에 IZO는 반도체는 물론이고 투명전극으로도 사용이 가능한 소재이기에 주목받는 산화물반도체이다. 연구자들은 IZO에 관심을 가지고 연구를 진행하였다. Sol-gel 공정으로 제작한 IZO TFT는 300 °C의 공정온도에서 0.54 cm2/V s의 이동도와 107의 정류특성을 나타내었다[7]. 그러나 본 연구실에서 처음으로 200 °C의 inkjet 공정을 이용한 IZO TFT를 저온에서 제작하여 이동도가 0.45 cm2/V s, 전류특성는 105, 문턱전압은 7.0 V, 그리고 subthreshold slope은 0.5 V/dec-1의 특성을 발표하였다[8].

산화물TFT의 전기적특성을 향상시키기 위하여 도핑의 효과에 대한 연구가 활발하게 진행되고 있다. 도핑의 소재로는 알카리금속을 포함한 다양한 산화물 TFT용 금속들이 사용되고 있는데 이는 charge carrier 농도를 높이는 효과가 있기 때문이다[9]. 대표적으로는 Ga, Al, Hf, Zr등을 사용하여 전기적 특성의 향상을 기대하였다. 한편 Zr을 도핑한 경우에는 서로 다른 경우가 발표되었는데, 단순하게 적정량을 도핑하는 경우에는 전기적 특성이 낮아지는 보고가 있으나[10], 도핑의 농도를 미세하게 조정할 경우에는 특정 도핑의 농도에서 전기적 특성을 향상시키는 흥미로운 결과도 발표되었다[11]. 한편 저온의 공정온도에서는 Ga를 도핑하여 산화물 In2O3 TFT를 제작하였으나 TFT 특성값을 공정온도가 200 °C 에서는 전혀 얻지 못하였다[12].

최근에 저자는 아연이 도핑된 In2O3 TFT를 보고하여 200 °C 공정온도에서도 TFT특성값을 얻었다. 그러나 아연에 의한 도핑은 농도가 증가함에 따라서 TFT 특성이 현저히 저하하는 것을 발견하였다[13].

알카리금속 중에서 Lithium은 작은 반경과 산소이온과의 결합에너지로 인하여 산화물 TFT의 특성에서 이동도의 역할을 주는 중요한 원소이다. 최근에 Li를 도핑하여 용액공정으로 산화물 TFT를 제작하여 전기적 특성을 향상시킨 연구가 보고 되었다[9,14]. 한편 이러한 산화물에 영향을 주는 도핑효과에 대한 연구가 진행되고 있으나 inkjet공정을 이용한 저온에서의 산화물 TFT의 제작에 있어서 도핑 영향을 연구한 경우는 많지 않다. 따라서 위의 개념을 inkjet 공정에 적용하여 저온에서의 산화물TFT의 제작 가능성을 확인하고, 다양한 온도에서 제작한 산화물TFT 소자를 통해 전하의 부하에 따른 특성을 고찰하고자 한다.

2. 실험 방법

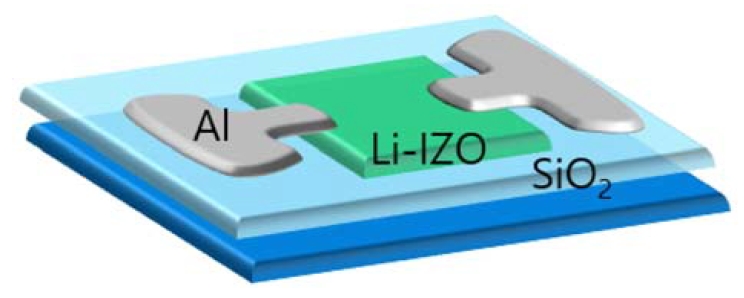

산화물반도체 용액을 만들기 위하여 0.3 M의 zinc acetate dihydrate와 indium nitrate hydrate를 2-methoxy ethanol에 용해하였고, 도핑을 위하여 0.01, 0.05, 그리고 0.1M의 lithium를 첨가하여 상온에서 24시간 교반하여 용액을 제조하였다. 인쇄를 위하여 용액을 카트리지에 넣어 압전형 inkjet printer (Omnijet Mini-100, Unijet)에 설치하였다. 이때의 잉크젯 프린터의 공정조건을 조절하여 균일한 잉크의 액적을 얻기 위하여 500 Hz의 주파수와 60 V의 전압으로 0.5 mm의 높이에서 노즐의 구경이 50 μm로 토출 (jetting) 하였다. 기판의 온도의 영향을 확인하기 위해 25, 47, 그리고 57 °C로 변화하여 토출하였다. 게이트 절연체로는 heavily doped silicon 기판위에 SiO2를 열산화로 형성하여 bottom-gate와 top-contact구조의 TFT를 제작하였다 (그림 1). 공정전에 기판의 세정은 IPA와 초음파로 진행하였고, 기판의 전처리로는 UV/O3를 20분간 시행한 후에 금속산화물 용액을 inkjet printer를 사용하여 토출하였다. 박막은 150 °C에서 1 분간 용매를 증발하고는 200 °C에서 400 °C까지 열처리하여 도핑된 산화믈 반도체를 제작하였다. TFT에서는 알루미늄을 소스와 드레인 (source and drain)으로는 사용하기위하여 열증착기로 10-6 Torr에서 채널의 폭과 길이는 1500 μm와 100 μm인 100 nm두께로 증착하였다. 박막의 특성평가로는 differential scanning calorimetry/thermogravimetric analysis (DSC/TGA) 분석을 하여 열적 특성 곡선 (thermogram)을 얻었다. TFT의 특성평가는 약 15개 내외의 시료를 parameter analyzer (Keithley 4200)를 사용하여 I-V (current-voltage)를 측정하였으며 평균값으로 취하였다. 양전하 부하 안정성 실험(positive bias stress stability)은 게이트 전압을 20 V로 고정하여 0초에서 3600초까지 실시하였다. X-ray photoelectron spectroscopy (XPS, Thermo VG ESCA Sigma Probe) 분석은 원소를 분석하기 위하여 진행하였고, 이때 monochromic Al Ka source를 사용하며 100W/15 kV에서 하였고, 교정은 C 1s peak로 진행하였다.

3. 결과 및 고찰

용액공정의 산화물반도체를 이용한 산화물 TFT는 고성능의 소자와 낮은 공정온도의 두가지 영역에서 연구가 진행되고 있다. 졸-겔 (sol-gel) 반응을 이용한 용액공정으로 제조된 금속 산화물 용액은 열 처리 과정을 통하여 금속산화물 박막으로 반응이 일어나서 변화된다. 따라서 대부분의 용액공정은 산화물반도체를 만들기 위하여 약 400-500 °C의 공정 온도를 채택한다. 이는 저온의 경우에 생성할 수 있는 유기물 등의 잔여물질을 완전히 제거하고 온전한 금속-산화물 구조를 얻을 수 있기 때문이다. 따라서 이보다 낮은 공정온도로 박막을 형성하는 경우는 반도체소자의 특성을 제대로 못 얻거나, 그 특성이 전혀 발견되지 않는 경우가 많다[12]. 그러므로 저온의 공정온도에 대한 연구는 많지 않다. 그러나 본 저자는 inkjet process에서는 낮은 온도에서도 보다 향상됨 결과를 얻을 수 있다는 것을 증명하여 여러 논문을 발표하였다[8]. 이는 inkjet 공정의 다양한 parameter로 인하여 박막의 형성 메커니즘이 다르게 진행되기 때문으로 사료된다. 본 실험에서는 inkjet parameter를 최적화 한 후에 잉크의 액적을 127-μm의 간격으로 연속적으로 토출하여 리튬이 도핑된 산화물 (Li-doped IZO) 박막을 제작하였다.

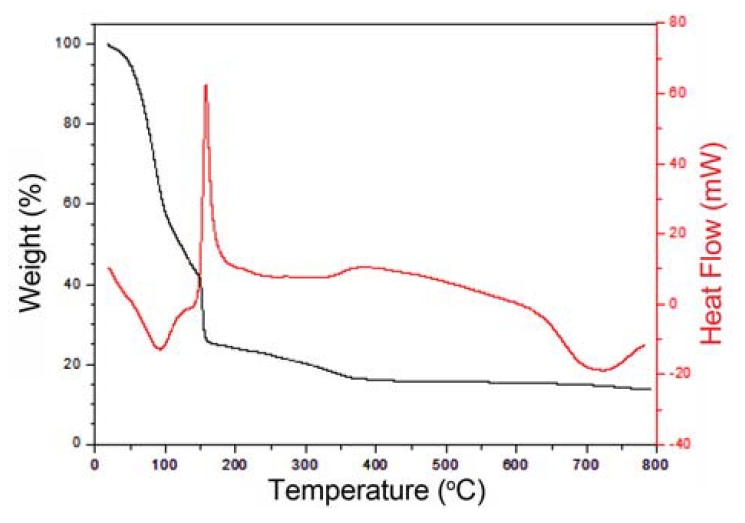

그림 2에서는 DSC/TGA 열분석의 결과를 보여준다. 온도에 따른 열량의 변화를 보면 160 °C에서 발열 피크를 확인하여 알 수 있다 이는 용매가 증발하면서 나타나는 dehydroxylation 현상이다. 흥미로운 것은 도핑이 없는 IZO의 경우에는 약 168 °C에서 본 현상이 나타난다[8]. 이때는 용매로 사용되는 2-metboxy ethanol과 acetylacetone의 부분적인 자기연소 (self-combustion) 반응에 의한 것이다. 본 실험의 경우에는 IZO의 경우보다 낮은 온도에서 나타나는 dehaydroxylation은 도핑에 의한 것으로 사료된다. 즉 도핑효과 따라 반응온도가 낮아짐을 알 수 있다. 이와 같은 상대적으로 낮은 온도는 산화제로서의 indium nitrate가 용매로 존재하는 2-methoxy ethanol을 연료로 하여 자가 연소반응이 더 촉진되기 때문이다. 이는 도핑에 의하여 상대적으로 낮은 온도에서도 박막을 형성하여 소자의 특성을 얻을 수 있음을 의미한다. 따라서 상대적으로 저온에서의 전기적 특성을 기대할 수 있다. 그 이후의 320 °C 이상에서의 발열 피크가 나타나는데 이는 metal-oxide 형성에 의하여 나타나는 것으로 반응온도에 따른 금속-산화물의 형성이 잘 이루어짐을 확인할 수 있다.

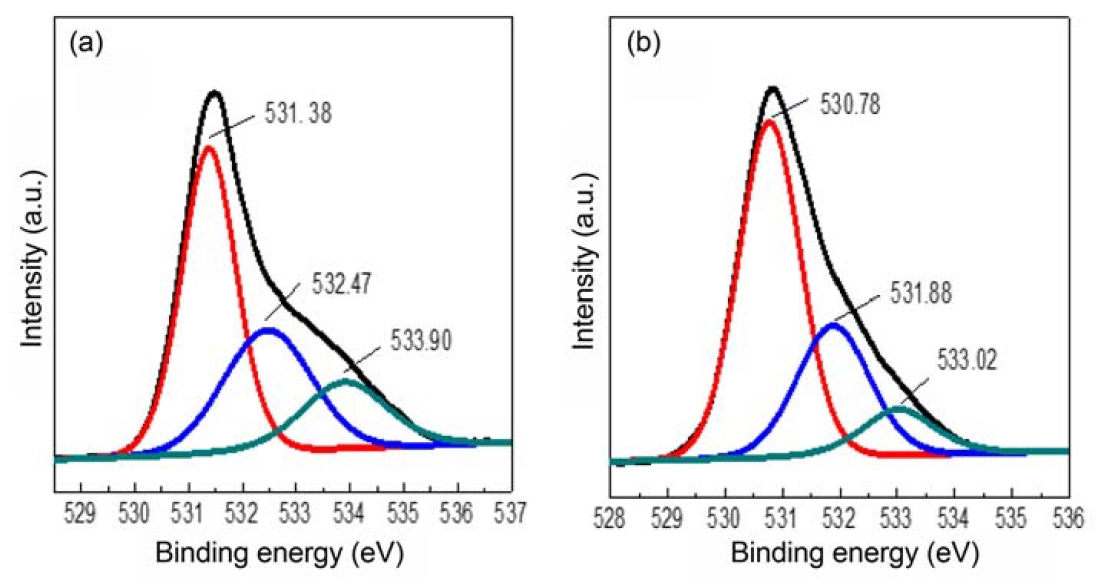

그림 3과 Table 1에서는 Li-doped IZO 박막의 온도에 따른 XPS 분석한 자료이다. XPS spectra에서 얻은 O 1s spectra를 Gaussian deconvolution에 의하여 세개의 산소 peak로 분리하였다. 낮은 온도인 200 °C에서의 첫번쩨 peak 1는 낮은 바인딩 에너지 (binding energy)로서 531.38 eV를 나타난다. 이 peak 1는 금속과 산소가 완전하게 결합한 형태를 가지는 산소에 의해 나타나는 것이다. 두번째 peak 2는 binding energy peak는 532.47 eV에서 나타난다. 이 peak 2는 oxygen-deficient (산소 공핍, Ovac)에 존재하는 산소이온 때문에 나오는 것으로 산소공핍 때문에 생성된다. 세번째 peak 3의 bind energy는 533.90 eV에서 나타난다.

이 peak 3는 박막표면에서 이루어진 H2O나 –OH에 관련된 산소에 의하여 나타나는 것이다 (-OH group). 이들의 산소의 비율을 살표보면 peak 1과 peak 3는 38.38% 그리고 17.27%이다. 열처리 온도가 200 °C에서 300 °C로 올라가면 Peak 2가 38.38%에서 31.47%로 감소하고, Peak 3의 양은 17.27%에서 10.27%로 감소하는 것을 알 수 있다. 즉 온도가 상승함에 따라서 상대적으로 Peak 1는 증가하는데, 이것은 온도에 따른 금속과 산화물 간의 반응에 의하여 금속산화물의 결합 형성이 많아 지는 것이다. 이러한 결합의 증가는 TFT특성에의 향상을 가져온다. 또한 표면에 흡착된 Peak 3의 함량이 온도가 높아지면 17.17%에서 10.17%로 많은 감소가 이루어 지는데 이 또한 전자소자의 특성에 긍정적인 영향을 주는 증거가 된다. 온도가 300 °C로 높아짐에 따라서 peak 1의 증가는 M-O lattice의 중가로 이는 conducting pathway로 작용한다. 또한 peak 2의 감소를 나타나는데 이는 oxygen vacancy에 의한 영향으로 나타나는 것으로 oxygen vacancy는 운반자 carrier에 의한 이동도에 기여한다[15]. 또한 Li doping에 의하여 M-O lattice가 증가하는 것은 Li의 작은 이온반경에 의한 것으로 사료된다[9].

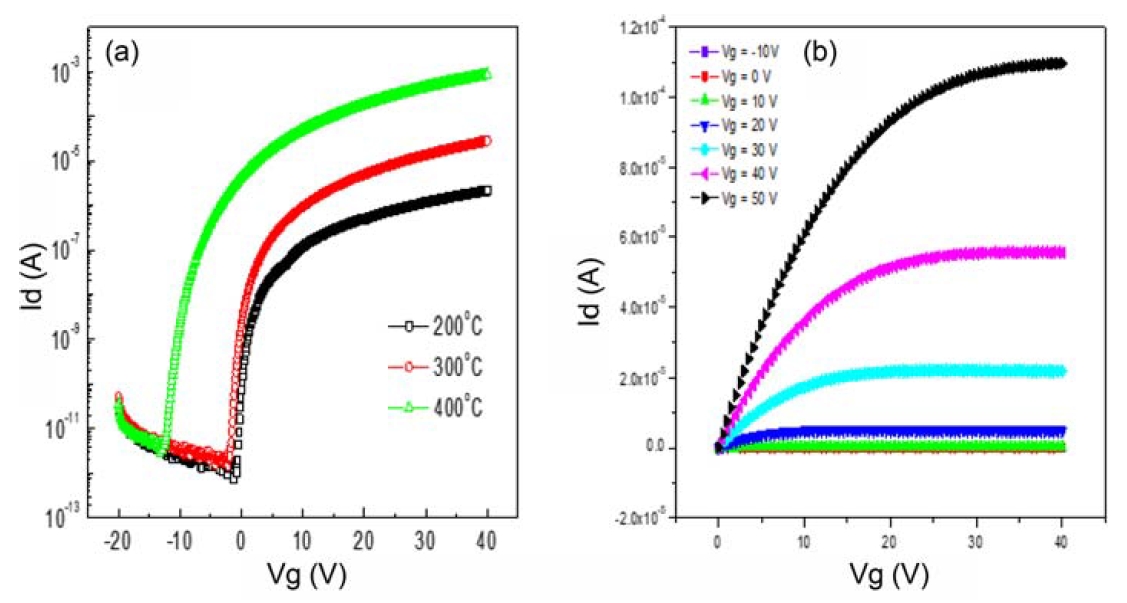

TFT를 제작하기 위하여 실리콘 웨이퍼 위에 열산화로 형성된 산화물층 위에 잉크젯으로 리튬이 도핑 된 IZO 반도체층을 형성하여 bottom gate와 top contact 구조의 TFT를 제작하였다. 리튬에 의한 도핑농도에 영향을 확인하기 위하여 IZO에 0.01에서 0.1 M의 리튬을 도핑 한 박막을 이용한 TFT를 제작하였다. 그림 4에서는 inkjet 공정으로 제작된 Li-doped TFT의 특성곡선인 transfer curve와 output curve를 보여준다. Li에 의한 도핑의 영향은 예상보다 커서 0.05와 0.1M의 도핑농도에서는 transfer의 특성곡선을 얻을 수 없었다. 일반적으로 고농도의 도핑을 할 겨우에는 substitutional average crystal size와 interplanar spacing에 따라서 TFT 특성 값의 저하를 야기한다[16].

0.01 M의 경우에는 산화물반도체의 transfer curve를 얻어 그림 5에 나타내었다. 또한 열처리 온도에 따른 transfer 특성 살표보기 위하여 200-300 °C의 상대적으로 낮은 온도에서 TFT 소자를 제작하였다. 흥미로운 것은 매우 낮은 200 °C에서도 TFT특성을 얻을 수 있었다. transfer curve를 이용한 TFT의 특성 값을 구하여 Table 2에 표시하였다.

0.01%의 Li 도핑된 IZO TFT의 경우에는 400 °C의 온도에서 이동도는 9.08 ± 0.7 cm2/V s, subthreshold slope (S.S.)는 0.62 V dec-1, Ion-to-Ioff current ratio는 108, 그리고 문턱전압은 12.66 V를 나타낸다. 온도를 200 °C로 낮추어 열처리를 한 경우에는 예상하는 것 같이 특성저하를 확인할 수 있다. 이동도는 0.2 ± 0.08 cm2/V s, subthreshold slope (S.S.)는 0.3 V dec-1. Ion-to-Ioff current ration는 106, 그리고 문턱전압은 -1.23 V를 나타낸다 (Table 2). 이는 낮은 온도에서는 완전한 금속-산화물 반응이 일어나지 못하기 때문으로 박막내에 수 많은 유기물과 미 반응 물질이 있고 불완전한 금속 산화물 결합에 의한 수 많은 결함이 존재하기 때문이다. 기존의 경우에는 이와 같이 낮은 온도에서 용액공정이나 인쇄공정에 의한 TFT의 특성을 얻기는 쉽지않다. 도핑이 없는 IZO TFT를 inkjet printing으로 제작한 경우에는 200 °C에서 유사한 TFT특성을 얻었고, 400 °C에서는 이동도는 3.54 cm2/V s, S.S.는 1.0 V dec-1. Ion-to-Ioff current ration는 105, 그리고 문턱전압은 -3.2 V의 결과를 발표하였다[8]. 즉 리튬의 도핑에 의한 경우에는 도핑이 없는 경우 보다도 TFT특성 값이 더 높은 이동도와 전류특성비를 얻을 수 있었다. 이는 도핑 된 리튬은 반도체내에서 shallow donor의 역할을 하여 소자의 특성에 기여하는 것으로 사료된다. Inkjet을 이용한 산화물 박막의 형성에서는 jetting 조건에 따른 박막의 형성의 영향이 크고, 특히 전압의 영향에 따른 효과와 주파수에 따른 효과를 잘 조합하여 최적화할 필요가 있다. 이와 같이 낮은 온도에서의 TFT특성을 얻는 증거를 XPS에서도 확인할 수 있는데, 이는 200 °C에서도 금속-산화물이 형성됨으로 확인할 수 있다. 400 °C의 온도에서 얻은 우수한 TFT특성은 metal-oxide formation에 의한 금속 산화물의 형성이 증가되고, 외적인 영향에 의한 것으로 Ooh의 감소와 달락층에 기인한 것으로 확인된다.

그림 4(b)에서는 리튬 도핑에 의한 IZO TFT의 output curve이다. Output 특성에서는 contact 상태가 소스와 드레인과 반도체의 접촉이 잘되어 있다는 것을 나타내며, 또한 게이트 전압에 따른 드레인 전압의 증가에 따라 드레인 전류가 포화 특성을 충분히 보여주는 것을 확인할 수 있다.

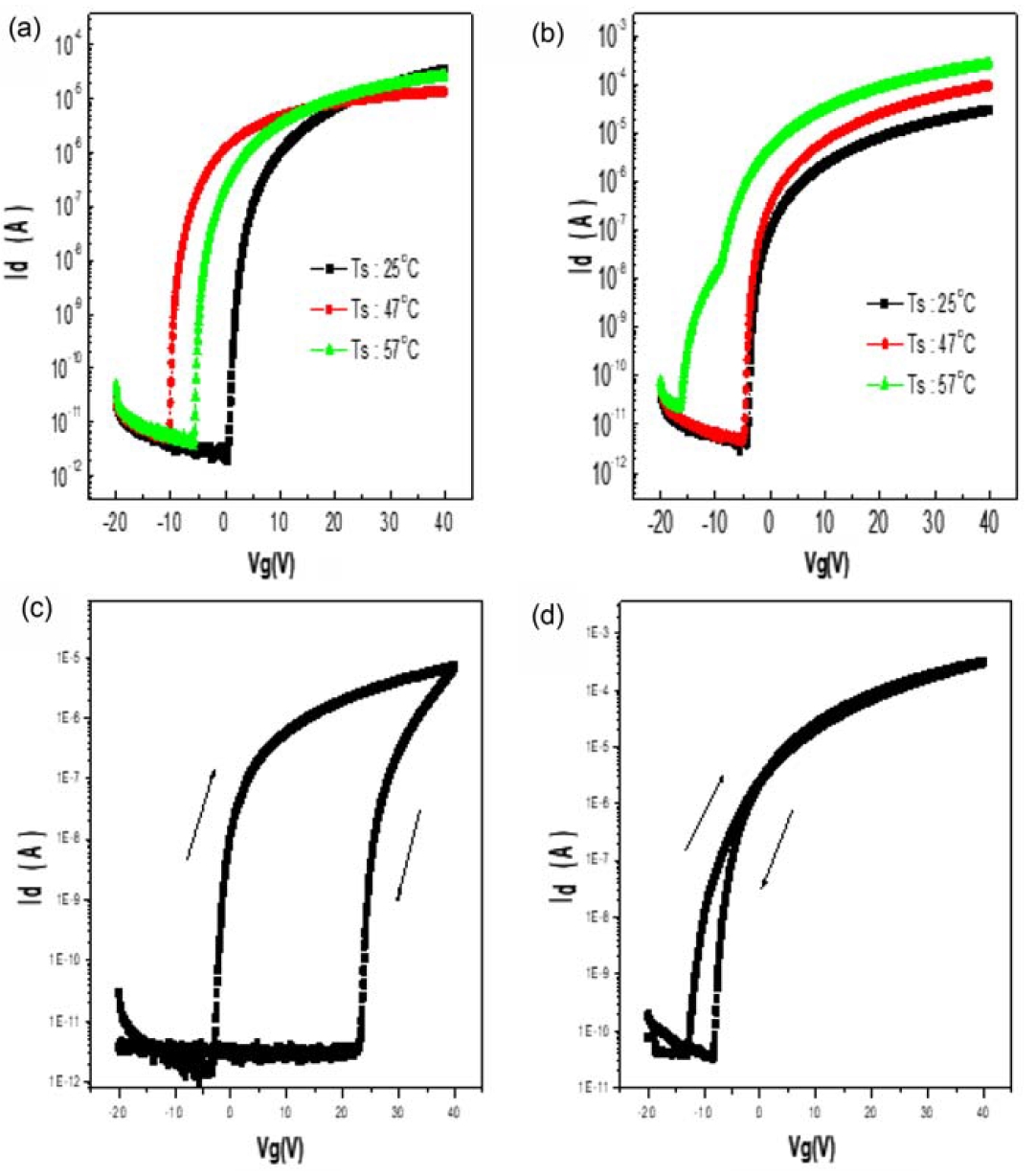

그림 5에서와 같이 기판온도에 따른 TFT의 특성을 살펴보았다. 200 °C의 낮은 열처리 온도에서 inkjet 인쇄의 기판 온도를 25, 47, 그리고 57 °C로 변화하였을 경우에는 이동도는 0.33 에서 0.20 cm2/V s의 값을 나타내고, onto-off current 비율은 106에서 107의 값을 나타내고, S.S.은 0.2에서 0.6 V.dce의 값을 나타낸다. 대체적으로 기판온도의 영향은 적은 편이다. 한편 문턱전압은 기판의 온도가 올라가면서 4.4 V에서 -3.1 V로 변화되는 것을 알 수 있다.

이는 TFT가 enhancement mode에서 depletion mode로의 변화가 일어남을 알 수 있다. 이는 표면에 흡착된 산소가 채널에서 전자를 끌어당겨서 그 영역에 depletion이 발생하기 때문이다[8]. 또한 문턱전압의 shift는 두께에 따른 trap density의 증가에 기인한다[17].

Hysteresis는 시계방향 (양방향)으로의 변화가 나타나는데, 시계방향으로 나타나는 이러한 hysteresis 현상은 게이트 절연체와 반도체 사이의 계면 또는 반도체에서 일어나는 전자의 trap에 의한 것으로 일반적이 산화물반도체를 이용한 TFT에서 나타나는 현상이다[18]. 그림 5(c)가 200 °C 라는 낮은 온도라는 것을 고려하면 이와 같은 hysteresis 그리고 output 특성은 기대보다도 양호한 것으로 평가될 수 있다. 온도가 300 °C로 올라가면 hysteresis 현상이 크게 줄어들어 매우 양호한 특성 값을 나타낸다. 이는 온도에 의하여 계면의 전자 trap과 defect등이 줄어들기 때문이다.

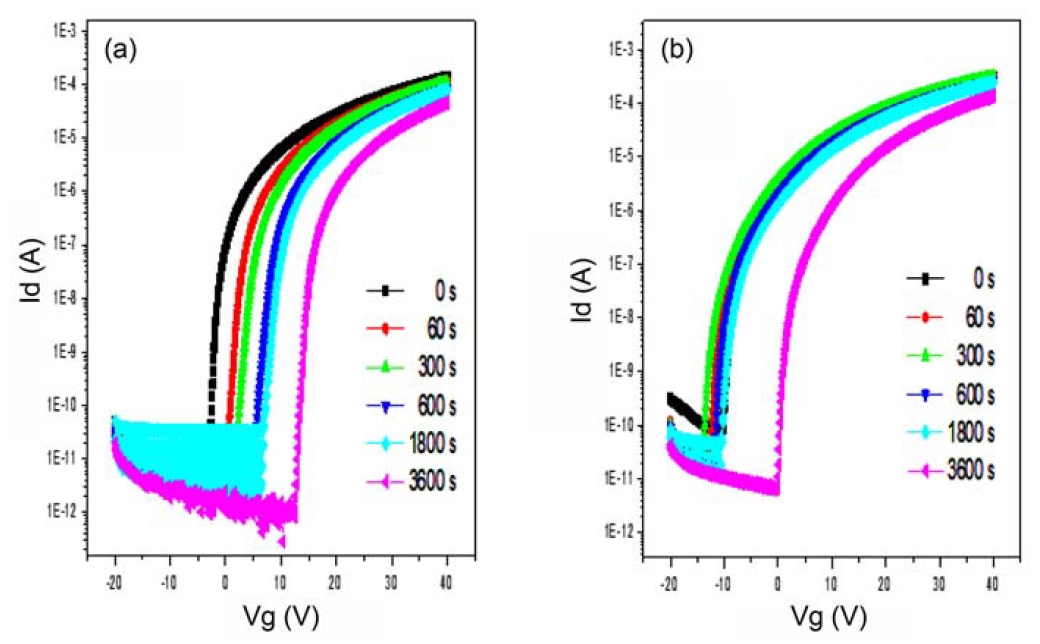

그림 6는 양전하 부하 안정성(positive bias stress stability)을 확인하기 위하여 TFT에 일정한 전압을 장시간 부여하였을 때의 TFT의 transfer curve의 변화를 보여주고 있다.

Bias stress는 시간에 따라서 오른쪽 (양) 방향으로의 이동이 관찰된다. 따라서 문턱전압도 transfer curve의 이동에 따라 오른쪽 방향으로 이동한다. 이러한 양전하의 부하에 따른 transfer curve의 양의 방향으로의 이동은 게이트 절연체와 반도체의 계면에서 음이온의 trap 현상이 일어나기때문으로 알려져 있다[17]. 한편 200 °C의 낮은 열처리 온도에서는 bias stress의 영향이 더 커서 양의 방향으로의 이동이 300 °C의 경우보다도 많이 발생한다. 이는 미 반응성 잔류물질과 비 휘발된 잔류물질, 그리고 불안전한 금속 산화물의 형성에 의하여 생성된 다량의 결함 등으로 인한 전하가 트랩되는 현상이 많이 발생되어 TFT소자의 특성 값에 많은 영향을 주는 것을 확인 할 수 있다.

4. 결 론

저온에서 Inkjet printing 공정을 이용하여 산화물 IZO TFT를 제작한 경우에 첨가제로서 리튬의 농도에 따른 TFT소자의 특성을 관찰하였다. 공정 온도가 낮을 경우나 도핑된 리튬의 양이 높은 경우에는 소자의 특성이 구현되지 않았다. 0.01 M의 리튬을 도핑한 경우에, 200 °C의 저온에서 inkjet-printed Li-doped IZO TFT 소자는 TFT의 특성은 이동도는 0.2 ± 0.08 cm2/V s, S.S.는 0.3 V dec-1. 그리고 Ion-to-Ioff current ration는 106 V를 나타낸다. 공정온도가 400 °C의 경우에는 이동도 9.08 ± 0.7 cm2/V s, 문턱전압 2.66 V, on-to-off current ratio of 2.83 × 108, 그리고 S.S. sub-threshold slope 0.62 V/dec를 갖는 것으로 확인하였다. 도핑된 리튬은 반도체 내에서 shallow donor로서 TFT특성의 개선에 기여하였다. 또한 리튬의 도핑에 의하여 hysteresis와 양전하의 부하(positive bias stability)에 대한 특성도 개선됨을 확인하였다.