|

| ļ¬®ņĀü ļ░Å ļ▓öņ£ä Aims and Scope |

| ņĀĆļäÉ ņĀĢļ│┤ About the Journal |

| ĒÄĖņ¦æņ£äņøÉĒÜī Editorial Board |

| Open Access |

| ĒÄĖņ¦æĻĄŁ Editorial Office |

|

| ļ¬®ņĀü ļ░Å ļ▓öņ£ä Aims and Scope |

| ņĀĆļäÉ ņĀĢļ│┤ About the Journal |

| ĒÄĖņ¦æņ£äņøÉĒÜī Editorial Board |

| Open Access |

| ĒÄĖņ¦æĻĄŁ Editorial Office |

AbstractRecently, lightweight vehicle bodies are in increasing demand to satisfy exhaust gas and environmental regulations around the world. In particular, aluminum alloys are widely used to manufacture lightweight parts, because of their excellent properties including corrosion resistance and mechanical properties. After the forming process, the welding process is important for manufacturing aluminum alloy parts. Resistance welding of aluminum alloys has several problems, due to internal weld defects such as cracks, shrinkage cavity, or porosity, which can result from the Al2O3 oxide film on the surface of the aluminum alloy. This study investigated electrode-force type controls to improve the weldability of the aluminum alloy. It was found that a high electrode-force on squeeze time can collapse the Al2O3 oxide film on the surface. It can reduce defects in the nugget by about 42%, by reducing heat input energy, compared to the continuous electrode-force 4 kN (reference value). Also, with high electrode-force during the hold time, defects were reduced by about 80%, by increasing the cooling rate. The weld quality has a great influence on the electrode-force type control, and internal defects in the nugget are greatly affected by the electrode-force on hold time.

1. ņä£ ļĪĀņĄ£ĻĘ╝ ņ£Āļ¤ĮņŚ░ĒĢ®ņØś ļ░░ĻĖ░Ļ░ĆņŖż Ļ┤ĆļĀ© ĒÖśĻ▓ĮĻĘ£ņĀ£ CO2 ĻĖ░ņżĆ 2015ļģä 130 g/km ņłśņżĆņŚÉņä£ 2020ļģä 95 g/km ļĪ£ ĻĘ£ņĀ£Ļ░Ć Ļ░ĢĒÖöļÉ©ņŚÉ ļö░ļØ╝ ņŚ░ļŻī ĒÜ©ņ£© ņ”ØļīĆ ļ░Å ĻĘ£ņĀ£ ņČ®ņĪ▒ņØä ņ£äĒĢ┤ ņ×ÉļÅÖņ░© ņĀ£ņĪ░ņé░ņŚģņŚÉņä£ļŖö Ļ▓Įļ¤ēĒÖö ļČĆĒÆł ņĀ£ņĪ░ņŚÉ ņĀüĒĢ®ĒĢ£ ņĢīļŻ©ļ»ĖļŖä ĒĢ®ĻĖłņØś ņ░©ņ▓┤ ļČĆĒÆłņĀüņÜ®ņØ┤ ĒÖ£ļ░£ĒĢśĻ▓ī ņØ┤ļŻ©ņ¢┤ņ¦ĆĻ│Ā ņ׳ļŗż [1-3]. Ēżļō£ F150 ĒŖĖļ¤ŁņØś Ļ▓ĮņÜ░ ņĢīļŻ©ļ»ĖļŖä ļČĆĒÆłņØä ņ░©ņ▓┤ņŚÉ ņĀüņÜ®ĒĢśņŚ¼ ņØ┤ņĀä ļ¬©ļŹĖ ļīĆļ╣ä 340 kg Ļ▓Įļ¤ēĒÖöĒĢśņśĆĻ│Ā, ņ×¼ĻĘ£ņ¢┤ XJ ļ¬©ļŹĖņØĆ ņ░©ņ▓┤ņØś ĒöäļĀłņ×äņØä 100% ņĢīļŻ©ļ»ĖļŖä ĒĢ®ĻĖłņ£╝ļĪ£ ņĀ£ņ×æĒĢśņśĆļŗż [4,5]. ĻĘĖ ņÖĖņŚÉļÅä ņ×ÉļÅÖņ░©ņØś ņŚöņ¦ä ņ╝ĆņØ┤ņŖż, Ēøäļō£, ņÖĖņן Ēī©ļäÉ, ļĖīļĀłņØ┤Ēü¼ ļööņŖżĒü¼ ļō▒ ņ×ÉļÅÖņ░©ņØś ļČĆĒÆłļōżņØ┤ ņĢīļŻ©ļ»ĖļŖä ĒĢ®ĻĖłņØä ĻĖ░ļ░śņ£╝ļĪ£ ļīĆņ▓┤ļÉśĻ│Ā ņ׳ļŗż [6].

ņĢīļŻ©ļ»ĖļŖä ĒĢ®ĻĖłņØś Ļ▓ĮņÜ░ 20┬░C ĻĖ░ņżĆ, ņ▓Ā ļīĆļ╣ä ļģ╣ļŖöņĀÉņØ┤ ļé«Ļ│Ā, ņŚ┤ņĀäļÅäņ£©ņØĆ 3ļ░░ ņØ┤ņāü ļåÆņ¦Ćļ¦ī, Al2O3 Ēæ£ļ®┤ ņé░ĒÖöņĖĄņ£╝ļĪ£ ņØĖĒĢ┤ Ēæ£ļ®┤ ņĀæņ┤ēņĀĆĒĢŁņØ┤ ņ”ØĻ░ĆĒĢśĻ│Ā ņŚ┤ņØæļĀźņŚÉ ņØśĒĢ£ ļ│ĆĒśĢņŚÉ ņĘ©ņĢĮĒĢśņŚ¼ ņĪ░ļ”ĮĻ│ĄņĀĢļ┐Éļ¦ī ņĢäļŗłļØ╝, ņÜ®ņĀæ ĒÆłņ¦łņØä ĒÖĢļ│┤ĒĢśĻĖ░ņŚÉ ļ¦ÄņØĆ ņ¢┤ļĀżņøĆņØ┤ ņĪ┤ņ×¼ĒĢ£ļŗż [7,8]. ĒŖ╣Ē׳ ņĢīļŻ©ļ»ĖļŖä ĒĢ®ĻĖł ņĀĆĒĢŁ ņÜ®ņĀæ ņŗ£, Ēæ£ļ®┤ņØś ņ¢ćņØĆ ņé░ĒÖöņĖĄĻ│╝ ļé«ņØĆ ļ¬©ņ×¼ Ļ│Āņ£ĀņĀĆĒĢŁ ļ░Å ņÜ®ņ£ĄņĀÉ, ļåÆņØĆ ņĀäĻĖ░/ņŚ┤ ņĀäļÅäļÅäļĪ£ ņØĖĒĢśņŚ¼ ļåÆņØĆ Ļ░ĆņĢĢļĀźĻ│╝ ņĀäļźś, ņ¦¦ņØĆ Ļ│ĄņĀĢ ņŗ£Ļ░äņØś ņ¦æņżæņĀüņØĖ Ļ│Āņ×ģņŚ┤ņØ┤ ņĀĆĒĢŁņÜ®ņĀæņŚÉņä£ļŖö ĒĢäņłśņĀüņØ┤ļŗż [9,10]. ĻĘĖļ¤¼ļéś Ļ░ĆĒś╣ĒĢ£ ņÜ®ņĀæņĪ░Ļ▒┤Ļ│╝ ņĢīļŻ©ļ»ĖļŖäņØś ņŚ┤ņ£äĒĢ£ ņÜ®ņĀæĒŖ╣ņä▒ņ£╝ļĪ£ ņØĖĒĢ┤ ņÜ®ņĀæļČĆ ļé┤ļČĆņŚÉ ņłśņČĢĻ│Ą ļśÉļŖö Ēæ£ļ®┤ Ēü¼ļ×Ö ļō▒ņØś Ļ▓░ĒĢ©ņØ┤ ļ░£ņāØļÉśĻ│Ā, ņÜ®ņĀæļČĆņØś ļ¼╝ņä▒ņØ┤ ņĀĆĒĢśļÉśļŖö ļō▒ ņ¦ĆņåŹņĀüņ£╝ļĪ£ ļ¼ĖņĀ£Ļ░Ć ļ░£ņāØļÉśĻ│Ā ņ׳ļŗż [11-13].

ņĢīļŻ©ļ»ĖļŖä ĒĢ®ĻĖłņØś ņĀĆĒĢŁ ņÜ®ņĀæ ņŗ£ ļäłĻ▓¤ ļé┤ļČĆĻ▓░ĒĢ© ņĀ£ņ¢┤ļź╝ ņ£äĒĢ┤ M. Huang ļō▒ [14]ņØĆ ņāüļŗ©ņĀäĻĘ╣ņŚÉ ņśüĻĄ¼ņ×ÉņäØņØä ņןņ░®ĒĢśņŚ¼ ņ×ÉĻĖ░ņןņØä ĒśĢņä▒ĒĢ©ņŚÉ ļö░ļØ╝ ļäłĻ▓¤Ļ▓ĮņØ┤ ņ”ØĻ░ĆĒĢśĻ│Ā, ļäłĻ▓¤ ļé┤ļČĆĻ▓░ĒĢ©ņØ┤ Ļ░ÉņåīĒĢ£ļŗżĻ│Ā ļ│┤Ļ│ĀĒĢśņśĆļŗż. U. Shah ļō▒ [11]ņØĆ ņĀäĻĘ╣ņŚÉ ņØĖņ£äņĀüņ£╝ļĪ£ ņ¦äļÅÖņØä Ļ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ļäłĻ▓¤ ļé┤ļČĆĻ▓░ĒĢ©ņØ┤ Ļ░ÉņåīĒĢśņśĆĻ│Ā, ĻĖ░Ļ│äņĀü ļ¼╝ņä▒ņØś ņ”ØĻ░ĆņøÉņØĖņØä ĻĘ£ļ¬ģĒĢśņśĆļŗż. Z. Luo ļō▒ [15]ņØĆ ņśłļ╣ä ĒåĄņĀä(pre-heating)ņŗ£ Al2O3 ņé░ĒÖöņĖĄņØä ļČĢĻ┤┤ĒĢ©ņŚÉ ļö░ļØ╝ ņĀæņ┤ēņĀĆĒĢŁ Ļ░Éņåī ļ░Å ļäłĻ▓¤Ļ▓Į ĒÖĢņןņŚÉ ļīĆĒĢ£ Ļ░£ņäĀņ▒ģņØä ņĀ£ņŗ£ĒĢśņśĆļŗż. ĻĘĖļ¤¼ļéś ņØ┤ņÖĆ Ļ░ÖņØĆ ļ░®ļ▓ĢļōżņØĆ ņČöĻ░ĆņĀüņØĖ ņןņ╣ś ļ░Å ĻĖ┤ Ļ│ĄņĀĢņŗ£Ļ░äņ£╝ļĪ£ ņØĖĒĢ┤ ĒśäņןņŚÉņä£ņØś ņĀüņÜ®Ļ░ĆļŖźņä▒ņØ┤ ļåÆņ¦Ć ņĢŖļŗż. ņØ┤ņÖĆ ļŗ¼ļ”¼ ņÜ®ņĀæņŗ£Ļ░äļÅÖņĢł Ļ░ĆņĢĢļĀźņØä ņĀ£ņ¢┤ĒĢĀ Ļ▓ĮņÜ░, ņČöĻ░ĆņĀüņØĖ ņןņ╣śņÜöņåīņÖĆ ņĀäĻĖ░ņØś ņåīļ¬©Ļ░Ć ĒĢäņÜöĒĢśņ¦Ć ņĢŖņ£╝ļ»ĆļĪ£ ļČĆĻ░ĆņĀüņØĖ ņāØņé░ ļ╣äņÜ®ņØ┤ ņ”ØĻ░ĆĒĢśņ¦Ć ņĢŖĻ│Ā, ņä£ļ│┤ ļ¬©Ēä░ ņĀ£ņ¢┤ļ░®ņŗØņØś Ļ░ĆņĢĢļĀź ņןļ╣äĻ░Ć ņ׳ļŖö ĒśäņןņŚÉļŖö ņ”ēĻ░üņĀüņØĖ ņĀüņÜ®ņØ┤ Ļ░ĆļŖźĒĢ£ ņןņĀÉņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳ļŗż.

ņśłļ╣äņŗ£Ļ░äņØś Ļ░ĆņĢĢļĀźņØĆ Al2O3 ņé░ĒÖöņĖĄ ļČĢĻ┤┤ ļ░Å Ēæ£ļ®┤ņĪ░ļÅä Ē¢źņāü, ĻĄŁļČĆņĀü ļ░£ņŚ┤ĒśäņāüņØä ņĀĆĻ░ÉĒĢĀ ņłś ņ׳Ļ│Ā, ņØ┤ļŖö ņśłļ╣ä ĒåĄņĀäĻ│╝ ļÅÖņØ╝ĒĢ£ ĒÜ©Ļ│╝ļź╝ Ļ░Ćņ¦ĆĻ│Ā ņ׳ļŗż [16]. H. J. Lin ļō▒ [17]ņØĆ Transformation-induced plasticityĻ░ĢņØś ņĀĆĒĢŁ ņĀÉ ņÜ®ņĀæ ņŗ£ ņ£Āņ¦Ćņŗ£Ļ░ä ļÅÖņĢłņØś ļåÆņØĆ Ļ░ĆņĢĢļĀźņØĆ ļäłĻ▓¤ ļé┤ļČĆņØś Ļ▓░ĒĢ©ņØä Ļ░ÉņåīĒĢśļŖö ĒÜ©Ļ│╝ļź╝ Ļ░Ćņ¦äļŗżĻ│Ā ļ│┤Ļ│ĀĒĢśņśĆļŗż. ĻĘĖļ¤¼ļéś ņĢ×ņä£ ņ¢ĖĻĖēļÉ£ ļ░öņÖĆ Ļ░ÖņØ┤ ņ▓ĀĻ│╝ ņĢīļŻ©ļ»ĖļŖäņØś Ļ│Āņ£Ā ĒŖ╣ņä▒ņØś ņ░©ņØ┤ļĪ£ ņØĖĒĢśņŚ¼ ņÜ®ņĀæĒŖ╣ņä▒ņØ┤ ņāüņØ┤ ĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ ņ¢æņé░ļØ╝ņØĖ ņĀüņÜ®ņŚÉļŖö ļ»ĖĒØĪĒĢĀ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ņØ╝ļČĆ ņĀĆņ×ÉļōżņØĆ ņĢīļŻ©ļ»ĖļŖä ĒĢ®ĻĖłņØś ņĀĆĒĢŁ ņĀÉ ņÜ®ņĀæ ņŗ£ ņ£Āņ¦Ćņŗ£Ļ░ä ļÅÖņĢłņØś ļåÆņØĆ Ļ░ĆņĢĢļĀźņØä Ļ░ĆĒĢĀ Ļ▓ĮņÜ░ ļäłĻ▓¤ņØś ļé┤ļČĆ Ļ▓░ĒĢ©ņØ┤ Ļ░ÉņåīĒĢ£ļŗżĻ│Ā ļ│┤Ļ│ĀĒĢśņśĆņ£╝ļéś, ņØ┤ļōż ņŚ░ĻĄ¼ļŖö Ļ│ĄĒåĄņĀüņ£╝ļĪ£ ņÜ®ņĀæņŗ£Ļ░äļČĆĒä░ ņ£Āņ¦Ćņŗ£Ļ░äļÅÖņĢł Ļ░ĆņĢĢļĀźņØä ņä£ņä£Ē׳ ņ”ØĻ░Ćņŗ£Ēé┤ņŚÉ ļö░ļØ╝ ņł£ņłś ņ£Āņ¦Ćņŗ£Ļ░ä ļÅÖņĢłņØś Ļ░ĆņĢĢļĀźņØś ĒÜ©Ļ│╝Ļ░Ć ļ¬ģĒÖĢĒĢśĻ▓ī ņĀ£ņŗ£ļÉśņ¦Ć ņĢŖņĢśļŗż [12,18,19]. ļö░ļØ╝ņä£ ļ│Ė ņŚ░ĻĄ¼ļŖö Ļ│ĄņĀĢņŗ£Ļ░ä ļÅÖņĢł Ļ░ĆņĢĢļĀź ņĀ£ņ¢┤ ņ£äņ╣śņŚÉ ļö░ļźĖ ĒÜ©Ļ│╝ļź╝ ĻĘ£ļ¬ģĒĢśĻĖ░ ņ£äĒĢ┤ SORPAS┬« ņÜ®ņĀæĒĢ┤ņäØ ņåīĒöäĒŖĖņø©ņ¢┤ņÖĆ ņÜ®ņĀæļ¬©ļŗłĒä░ļ¦ü ņŗĀĒśĖ, ļ»ĖņäĖĻĄ¼ņĪ░ ļČäņäØņØä ĒåĄĒĢ┤ ņÜ®ņĀæ ĒŖ╣ņä▒ņØä Ļ│Āņ░░ĒĢśņśĆļŗż.

2. ņŗżĒŚś ļ░®ļ▓Ģ2.1. ņŗ£ĒŚśĒÄĖ ņĀ£ņ×æļ░®ļ▓Ģļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö Ļ░ĆĻ│ĄĻ▓ĮĒÖö ņ▓śļ”¼ļÉ£(H32) Al 5052 ņĢīļŻ©ļ»ĖļŖä ĒĢ®ĻĖłņåīņ×¼ļź╝ ņé¼ņÜ®ĒĢśņśĆļŗż. ņé¼ņÜ®ļÉ£ Ēö╝ ņÜ®ņĀæņ×¼ņØś ļæÉĻ╗śļŖö 1.2 mmņ£╝ļĪ£, ļ░£Ļ┤æ ļČäĻ┤æ ļČäņäØĻĖ░(Optical Emission Spectrometer, OES)ļź╝ ĒåĄĒĢ┤ ĒÜŹļōØĒĢ£ ĒĢ®ĻĖł ņĪ░ņä▒ņØĆ Ēæ£ 1ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. ņĀĆĒĢŁ ņÜ®ņĀæ ņŗ£ ņĀäĻĘ╣ Ēæ£ļ®┤ņØś ņĢłņĀĢĒÖöļź╝ ņ£äĒĢ┤ ņĀüņĀĢ ņÜ®ņĀæņĪ░Ļ▒┤ņŚÉņä£ ņĢĮ 10ĒÜī ņÜ®ņĀæ ĒøäņŚÉ ņŗżĒŚśņØä ņłśĒ¢ēĒĢśņśĆĻ│Ā ISO 14270ņØś Ēæ£ņżĆ ĻĘ£Ļ▓®ņØä ĻĘ╝Ļ▒░ļĪ£ ņŗ£ĒÄĖ ņäĀļŗ©ņ£╝ļĪ£ļČĆĒä░ ņÜ®ņĀæņ¦ĆņĀÉĻ╣īņ¦Ć ņĄ£ņåī 23 mm ņØ┤ņāü Ļ▒░ļ”¼ļź╝ ņ£Āņ¦ĆĒĢśņŚ¼ ņŗ£ĒŚśĒÄĖņØä ņĀ£ņ×æĒĢśņśĆļŗż. Ļ░üĻ░üņØś Ļ│ĄņĀĢ ņĪ░Ļ▒┤ņŚÉ ļö░ļØ╝ ņĀäĻĘ╣ ņśżņŚ╝ņ£╝ļĪ£ ņØĖĒĢ£ ņŚ┤ĒÖö ļ░Å ņĀäĻĘ╣ Ēæ£ļ®┤ņØś ĻĖłņåŹĻ░ä ĒÖöĒĢ®ļ¼╝ ņĖĄņŚÉ ļīĆĒĢ£ ņśüĒ¢źņØä ņĄ£ņåīĒÖöĒĢśĻĖ░ ņ£äĒĢ┤ ļ¦żļ▓ł ņāł ņĀäĻĘ╣ņ£╝ļĪ£ ĻĄÉņ▓┤ĒĢ£ Ēøä ņŗżĒŚśņØä ņ¦äĒ¢ēĒĢśņśĆļŗż.

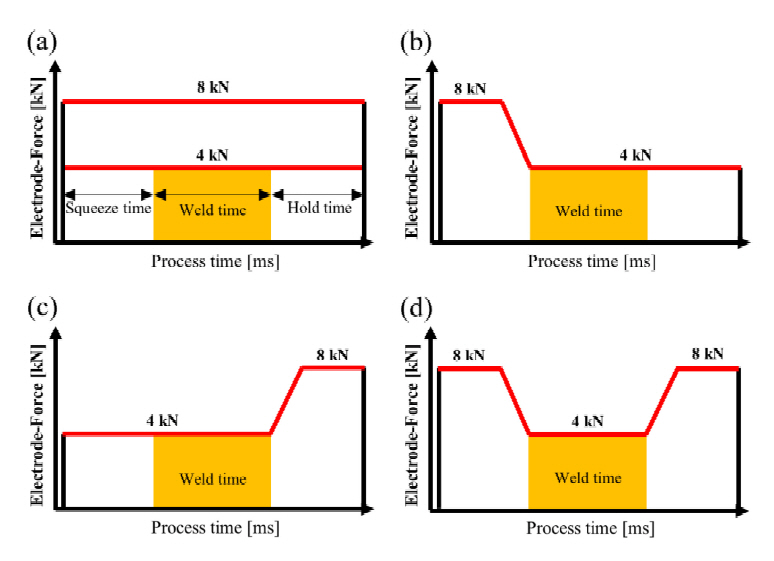

2.2. ņÜ®ņĀæņĪ░Ļ▒┤ĻĖ░ļ│Ė ņÜ®ņĀæņĪ░Ļ▒┤ņØĆ ISO 18595:2007(E) ļ░Å AWS D8.9M: 2012 ņÜ®ņĀæ Ļ░ĆņØ┤ļō£ļź╝ ĻĖ░ļ░śĒĢśņŚ¼ Ļ░ĆņĢĢļĀź 4 kN, ņÜ®ņĀæņŗ£Ļ░ä(weld time) 80 ms ļĪ£ ņäżņĀĢĒĢśņśĆĻ│Ā, ņÜ®ņĀæ ņĀäļźśļŖö 25 kA ļĪ£ ņäżņĀĢĒĢśņśĆļŗż. Ļ░ĆņĢĢļĀźņØś ņśüĒ¢źņŚÉ ļīĆĒĢ┤ ļ╣äĻĄÉ┬ĘļČäņäØĒĢśĻĖ░ ņ£äĒĢ┤ ĻĘĖļ”╝ 1ņŚÉņä£ ļ│┤ļŖöĻ▓āĻ│╝ Ļ░ÖņØ┤ ņÜ®ņĀæņŗ£Ļ░äĻ│╝ ņÜ®ņĀæņĀäļźśļź╝ Ļ│ĀņĀĢĒĢ£ Ļ▓ĮņÜ░ņÖĆ Ļ│ĄņĀĢņŗ£Ļ░äļé┤ Ļ░ĆņĢĢ ņ£äņ╣śļź╝ ļ│ĆņłśļĪ£ ļæÉĻ│Ā ņŗżĒŚśņØä ņ¦äĒ¢ēĒĢśņśĆļŗż. ņĢłņĀĢņĀüņØĖ ņŗżĒŚśņØä ņ£äĒĢ┤ ņśłļ╣äņŗ£Ļ░ä(squeeze time)Ļ│╝ ņÜ®ņĀæņØ┤ ņóģļŻīļÉ£ Ēøä ņ£Āņ¦Ć ņŗ£Ļ░ä(hold time)ņØĆ 200 ms ļĪ£ Ļ│ĀņĀĢĒĢśņśĆĻ│Ā, ņĀĆĒĢŁ ņĀÉ ņÜ®ņĀæņŚÉņä£ ļ│┤ĒÄĖņĀüņ£╝ļĪ£ ņé¼ņÜ®ļÉśļŖö Cu - Cr(3 wt%) ĒÅēĒīü ņĀäĻĘ╣ņØä ņé¼ņÜ®ĒĢśņśĆļŗż [20]. ņĀäĻĘ╣ņØś ņ╣śņłśļŖö ĒīÉņ×¼ņØś ļæÉĻ╗śļź╝ Ļ│ĀļĀżĒĢśņŚ¼ ├Ė16 mm, ņäĀļŗ© ļ░śĻ▓Į(R) 75 mmļź╝ ņé¼ņÜ®ĒĢśņśĆļŗż. ņÜ®ņĀæ ņןļ╣äļŖö ņŻ╝Ēīīņłś 1200 Hz, Mid-Frequency Direct Current (MFDC)ņØś ARO (IBOX ŌĆō 1200) ņĀĆĒĢŁ ņĀÉ ņÜ®ņĀæĻĖ░ļź╝ ņé¼ņÜ®ĒĢśņśĆĻ│Ā, Ļ░ĆņĢĢļĀźņØĆ ņä£ļ│┤ ļ¬©Ēä░ ļ░®ņŗØņ£╝ļĪ£ ņĀ£ņ¢┤ļÉśļŖö C type Ļ▒┤ņØä ņé¼ņÜ®ĒĢśņśĆļŗż.

2.3. ņÜ®ņĀæĒĢ┤ņäØ ņåīĒöäĒŖĖņø©ņ¢┤(SORPAS┬« simulation)ņÜ®ņĀæņŗ£Ļ░ä ļÅÖņĢł Ļ░ĆņĢĢ ņ£äņ╣śņŚÉ ļö░ļźĖ ļäłĻ▓¤ Ļ▒░ļÅÖ, ņĀæņ┤ē ņĀĆĒĢŁ, ņś©ļÅä ļČäĒżļź╝ ļ╣äĻĄÉ┬ĘĻ│Āņ░░ĒĢśĻĖ░ ņ£äĒĢ┤ ņĀĆĒĢŁņÜ®ņĀæ ņĀäņÜ® SORPAS┬« ņåīĒöäĒŖĖņø©ņ¢┤ļź╝ ĒÖ£ņÜ®ĒĢśņśĆļŗż. ĻĘĖļ”╝ 2ņŚÉņä£ņÖĆ Ļ░ÖņØ┤ Ļ░ĆņĢĢļĀź ņĀ£ņ¢┤ ņ£äņ╣śņŚÉ ļö░ļØ╝ ņ£Āņé¼ĒĢ£ ļäłĻ▓¤Ļ▓Į(ŌēÆ5.83 mm)ņØä ĒÖĢļ│┤ĒĢśĻĖ░ ņ£äĒĢ┤ type 1ņØś ņÜ®ņĀæņĀäļźśļŖö 26 kA, type 2ņØś ņÜ®ņĀæņĀäļźśļŖö 35 kA, type 3ņØś ņÜ®ņĀæņĀäļźśļŖö 30 kA ļĪ£ ņäżņĀĢĒĢśņśĆĻ│Ā, ņĀæĒĢ®ļ®┤ņØś ņżæņŗ¼(A)ņŚÉņä£ļČĆĒä░ Ļ░Ćņןņ×Éļ”¼(D)Ļ╣īņ¦Ć ļÅÖņØ╝ĒĢ£ Ļ▒░ļ”¼ļĪ£ ļéśļłäņ¢┤ ļČäņäØĒĢśņśĆļŗż. ņśłļ╣äņŗ£Ļ░äĻ│╝ ņÜ®ņĀæņŗ£Ļ░ä, ņ£Āņ¦Ćņŗ£Ļ░äņØĆ ņŗżņĀ£ ņÜ®ņĀæņĪ░Ļ▒┤Ļ│╝ ļÅÖņØ╝ĒĢśĻ▓ī ņäżņĀĢĒĢśņśĆĻ│Ā, ņśłļ╣äņŗ£Ļ░äĻ│╝ ņÜ®ņĀæņŗ£Ļ░äņØś ņĀäĻĘ╣ņØś Ļ░ĆņĢĢļĀźņŚÉ ļö░ļØ╝ 3Ļ░Ćņ¦Ć ņ£ĀĒśĢņ£╝ļĪ£ ļČäļźśĒĢśņśĆļŗż (Ēæ£ 2).

2.4. ļ»ĖņäĖņĪ░ņ¦ü ļČäņäØļ░®ļ▓ĢņÜ®ņĀæļČĆņØś ļ»ĖņäĖĻĄ¼ņĪ░ ļČäņäØņØä ņ£äĒĢ┤ SiC #160 - #1200 Ļ╣īņ¦Ć ĒÅ┤ļ”¼ņŗ▒(polishing) Ēøä ļŗżņØ┤ņĢäļ¬¼ļō£ ņä£ņŖżĒÄ£ņģś 6 ╬╝m, 3 ╬╝m ņÜ®ņĢĪ ņł£ņ£╝ļĪ£ Ļ░ĆņŻĮ ņŚ░ļ¦łĒĢśņśĆļŗż. 95% H2O(l), 2.5% NH3(l), 1.5% HCl(l), 1% HF(l) ņ╝łļ¤¼(Keller) ņÜ®ņĢĪņ£╝ļĪ£ ņĢĮ 20ņ┤łĻ░ä ņŚÉņ╣Ł ĒĢśņśĆĻ│Ā, Ļ┤æĒĢÖĒśäļ»ĖĻ▓ĮņØä ĒåĄĒĢ┤ ņ£ĪņĢłņĪ░ņ¦ü(macrostructure)ņØä Ļ┤Ćņ░░ĒĢśņśĆļŗż. ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓Į(Scanning Electron Microscope, SEM)Ļ│╝ ņŚÉļäłņ¦Ć ļČäĻ┤æļČäņäØļ▓Ģ(Energy Dispersive X-ray micro analysis, EDAX)ņØä ņé¼ņÜ®ĒĢśņŚ¼ ļ»ĖņäĖņĪ░ņ¦ü ļČäņäØņØä ņ¦äĒ¢ēĒĢśņśĆļŗż.

3. Ļ▓░Ļ│╝ ļ░Å Ļ│Āņ░░3.1. SORPAS┬« ņåīĒöäĒŖĖņø©ņ¢┤ļź╝ ņØ┤ņÜ®ĒĢ£ ņÜ®ņĀæ Ēśäņāü ĒĢ┤ņäØņĢīļŻ©ļ»ĖļŖä ĒĢ®ĻĖłņØś ņĀĆĒĢŁ ņĀÉ ņÜ®ņĀæ ņŗ£ ņĢīļŻ©ļ»ĖļŖä ĒĢ®ĻĖłņØś Ļ│Āņ£ĀĒĢ£ ņä▒ņ¦łņØĖ Al2O3 ņé░ĒÖöņĖĄņ£╝ļĪ£ ņØĖĒĢ┤ ĻĄŁļČĆņĀü ļ░£ņŚ┤ Ēśäņāü ļ░Å ņĀäĻĘ╣ņØś ļō£ļĀłņŗ▒ ņŻ╝ĻĖ░Ļ░Ć ņ¦¦ņĢäņ¦ĆļŖö ļō▒ņØś ļ¦ÄņØĆ ļ¼ĖņĀ£Ļ░Ć ļ░£ņāØĒĢ£ļŗż [21-23]. ĒīÉņ×¼ņØś Ēæ£ļ®┤ņŚÉ ņĪ┤ņ×¼ĒĢśļŖö ņé░ĒÖöņĖĄņØĆ ņśłļ╣äņŗ£Ļ░äņŚÉ Ļ░ĆĒĢ┤ņ¦ĆļŖö Ļ░ĆņĢĢļĀźņØä ĒåĄĒĢ┤ ņØ╝ļČĆ ļČĢĻ┤┤ĒĢĀ ņłś ņ׳ņ£╝ļéś, ņé░ĒÖöņĖĄņØś ļæÉĻ╗śĻ░Ć ņłś nm ļĪ£ ņ¢ćņĢä ņé░ĒÖöņĖĄņØś ļČĢĻ┤┤ Ļ▒░ļÅÖ ĒśäņāüņØä ĻĘ£ļ¬ģĒĢśĻĖ░ņŚÉ ĒĢ£Ļ│äĻ░Ć ņĪ┤ņ×¼ĒĢ£ļŗż. ļö░ļØ╝ņä£ ņÜ®ņĀæĒĢ┤ņäØ ņåīĒöäĒŖĖņø©ņ¢┤ļź╝ ĒåĄĒĢ┤ Ļ░äņĀæņĀüņ£╝ļĪ£ ņé░ĒÖöņĖĄņØś ļČĢĻ┤┤ņÖĆ ņÜ®ņĀæ Ļ▒░ļÅÖņØä ņĀæņ┤ēņĀĆĒĢŁĻ│╝ ļ░£ņŚ┤ĒśĢĒā£, ņś©ļÅä ļō▒ņ£╝ļĪ£ ļ╣äĻĄÉĒĢśņśĆļŗż.

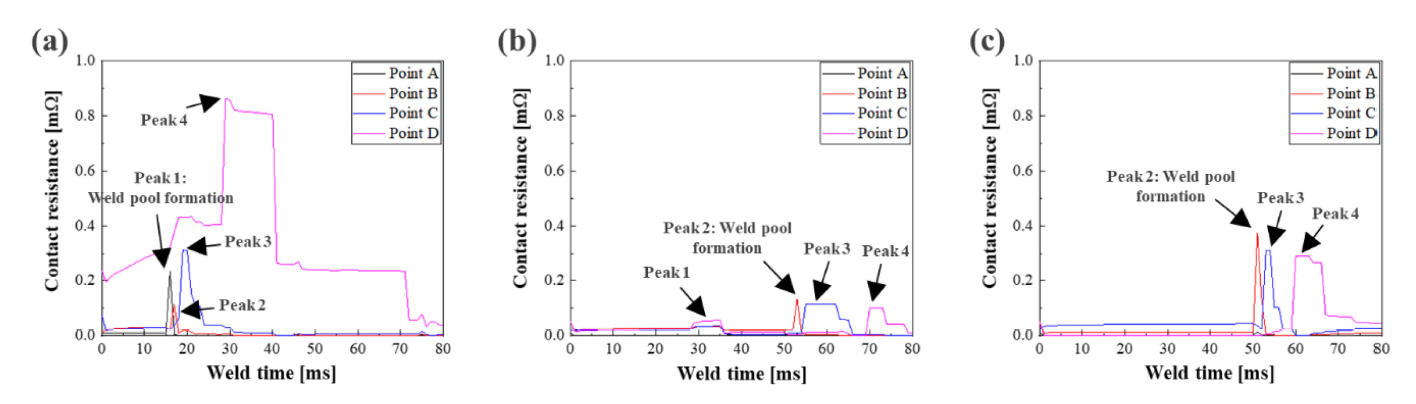

ĻĘĖļ”╝ 3ņØĆ Ļ░ĆņĢĢļĀź ņĀ£ņ¢┤ ņ£äņ╣śņŚÉ ļö░ļØ╝ ņĀæņ┤ēņĀĆĒĢŁņØä ļ╣äĻĄÉ ņ£äĒĢ┤ SORPAS┬« ņåīĒöäĒŖĖņø©ņ¢┤ļź╝ ĒåĄĒĢ┤ ņÜ®ņĀæņŗ£Ļ░äļÅÖņĢł ņĀæņ┤ēņĀĆĒĢŁņØś ļ│ĆĒÖöļź╝ Ļ░üĻ░ü ļéśĒāĆļéĖ Ļ▓░Ļ│╝ņØ┤ļŗż. ņ┤łĻĖ░ ņÜ®ņĀæņŗ£Ļ░ä ļÅÖņĢłņØś ņĀæņ┤ē ņĀĆĒĢŁņØĆ Ļ░ĆņĢĢļĀź ņĀ£ņ¢┤ ņ£äņ╣śņŚÉ ļö░ļØ╝ ņĀĆĒĢŁ ļČäĒż, ņĀĆĒĢŁņØś Ēü¼ĻĖ░, Ēö╝Ēü¼ņØś ļ░£ņāØ ņŗ£ņĀÉņŚÉ ņ░©ņØ┤Ļ░Ć ņĪ┤ņ×¼ĒĢśņśĆļŗż. ĻĘĖļ”╝ 3(a)ņØś Ēö╝Ēü¼ 1-4ņØś Ļ▓ĮņÜ░ ĒåĄņĀä ņ┤łĻĖ░ņŚÉ ņ¦æņżæļÉśņ¢┤ ņ׳Ļ│Ā, ĻĘĖļ”╝ 3(b)Ļ│╝ ĻĘĖļ”╝ 3(c)ņØś Ēö╝Ēü¼ļŖö 50 ms ņŚÉņä£ 70 ms Ļ╣īņ¦Ć ļČäĒżĒĢśņśĆļŗż. ņ┤łĻĖ░ ņÜ®ņĀæņŗ£Ļ░ä ļÅÖņĢł ņĀæņ┤ēņĀĆĒĢŁņØĆ ĻĘĖļ”╝ 3(a), ĻĘĖļ”╝ 3(c), ĻĘĖļ”╝ 3(b) ņł£ņ£╝ļĪ£ ļéśĒāĆļé¼ļŗż. ņØ┤ļ¤¼ĒĢ£ ĒśäņāüļōżņØĆ ņśłļ╣äņŗ£Ļ░äņØś ļåÆņØĆ Ļ░ĆņĢĢļĀźņØä ņĀüņÜ®ĒĢ£ ņĪ░Ļ▒┤ņØś ņĀæņ┤ēņĀĆĒĢŁ(ĻĘĖļ”╝ 3(b)ņÖĆ ĻĘĖļ”╝ 3(c))Ļ│╝ ņĀüņÜ®ĒĢśņ¦Ć ņĢŖņØĆ ņĀæņ┤ēņĀĆĒĢŁ(ĻĘĖļ”╝ 3(a))ņØä ļ╣äĻĄÉĒĢĀ Ļ▓ĮņÜ░, ņśłļ╣äņŗ£Ļ░ä ļÅÖņĢłņØś ļåÆņØĆ Ļ░ĆņĢĢļĀźņØä ņĀüņÜ®ĒĢ©ņŚÉ ļö░ļźĖ Ļ▓░Ļ│╝ļĪ£ ĒīÉļŗ©ļÉśļéś, Ļ░ĆņĢĢļĀź ņĀ£ņ¢┤ņŚÉ ļö░ļźĖ ĒÜ©Ļ│╝ļź╝ Ēö╝Ēü¼ņØś ĒśĢĒā£ņÖĆ ņĀæņ┤ē ņĀĆĒĢŁļ¦īņØä ĒåĄĒĢ┤ ĻĘ£ļ¬ģĒĢśĻĖ░ņŚö ļŗżņåī ļ»ĖĒØĪĒĢĀ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ļö░ļØ╝ņä£ Ēö╝Ēü¼ņØś ļ░£ņāØņŗ£ņĀÉņŚÉ ļö░ļźĖ ļäłĻ▓¤ņØś ņāØņä▒Ļ▒░ļÅÖņØä ĻĘĖļ”╝ 4ņŚÉ ļéśĒāĆļé┤ņŚłļŗż.

ĻĘĖļ”╝ 4ļŖö Ļ░ĆņĢĢļĀź ņĀ£ņ¢┤ ņ£äņ╣śņŚÉ ļö░ļźĖ Ēö╝Ēü¼ 1-4 (ĻĘĖļ”╝ 3)ņŚÉ ļīĆĒĢ£ ļäłĻ▓¤ņØś ņä▒ņן Ļ▒░ļÅÖņØä ļ╣äĻĄÉĒĢ£ Ļ▓░Ļ│╝ņØ┤ļŗż. ņ▓½ ļ▓łņ¦Ė Ēö╝Ēü¼ņØś Ļ▓ĮņÜ░ ļäłĻ▓¤ņØ┤ ņĄ£ņ┤ł ņāØņä▒ļÉ©ņŚÉ ļö░ļØ╝ ļ░£ņāØĒĢśņśĆĻ│Ā, ņØ┤Ēøä ņÜ®ņĀæņŗ£Ļ░äņØ┤ ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļźĖ ņŚ░ņåŹņĀüņØĖ Ēö╝Ēü¼ļŖö ļäłĻ▓¤ņØ┤ ņä▒ņןĒĢ©ņŚÉ ļö░ļØ╝ ļ░£ņāØĒĢśņśĆļŗż. Ļ░ü Ēö╝Ēü¼ņØś ļ░£ņāØņŗ£ņĀÉņØĆ ļäłĻ▓¤ņØś ņä▒ņןņåŹļÅäļź╝ ņśłņĖĪĒĢĀ ņłś ņ׳ļŖö ņ▓ÖļÅäļĪ£ ņ×æņÜ®ĒĢĀ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ņĀäņ▓┤ Ļ│ĄņĀĢ ļÅÖņĢł ņŚ░ņåŹņĀüņ£╝ļĪ£ Ļ░ĆņĢĢļĀź 4 kN ņØä ņĀüņÜ®ĒĢ£ ĻĘĖļ”╝ 3(a)ņØś ļäłĻ▓¤ņØĆ ņÜ®ņĀæņŗ£Ļ░ä 16 ms ņŚÉņä£ ņĄ£ņ┤ł ņāØņä▒ļÉśņŚłĻ│Ā, 31 ms Ļ╣īņ¦Ć ņä▒ņןĒĢśņśĆļŗż. 31 ms ņØ╝ļĢīņØś ļäłĻ▓¤ņØĆ ĒåĄņĀä ņóģļŻī ņŗ£ņĀÉņØś ļäłĻ▓¤ņØś Ēü¼ĻĖ░ļéś ĒśĢĒā£ņĀüņ£╝ļĪ£ ņ£Āņé¼ĒĢśņśĆļŗż. ņśłļ╣äņŗ£Ļ░äņØś ļåÆņØĆ Ļ░ĆņĢĢļĀźņØä ņĀüņÜ®ĒĢ£ ĻĘĖļ”╝ 3(b)Ļ│╝ ĻĘĖļ”╝ 3(c)ņØĆ Ļ░üĻ░ü 52 ms, 51 ms ņŗ£ņĀÉņŚÉņä£ ļäłĻ▓¤ņØ┤ ņāØņä▒ļÉśņŚłņ£╝ļ®░, 71 ms, 62 ms ņŗ£ņĀÉņŚÉņä£ ņĄ£ņóģ ļäłĻ▓¤ņØś ĒśĢĒā£ļĪ£ ņä▒ņןĒĢśņśĆļŗż. ņØ┤ņÖĆ Ļ░ÖņØĆ Ļ▓░Ļ│╝ļź╝ ļ╣äĻĄÉĒĢ┤ ļ│╝ ļĢī ņśłļ╣äņŗ£Ļ░äņØś ļåÆņØĆ Ļ░ĆņĢĢļĀźņØĆ ņĀæņ┤ēņĀĆĒĢŁņØä Ļ░Éņåīņŗ£ņ╝£ ļäłĻ▓¤ņØś ņāØņä▒ ļ░Å ņä▒ņן ņåŹļÅäļź╝ Ļ░ÉņåīĒĢ£ļŗż.

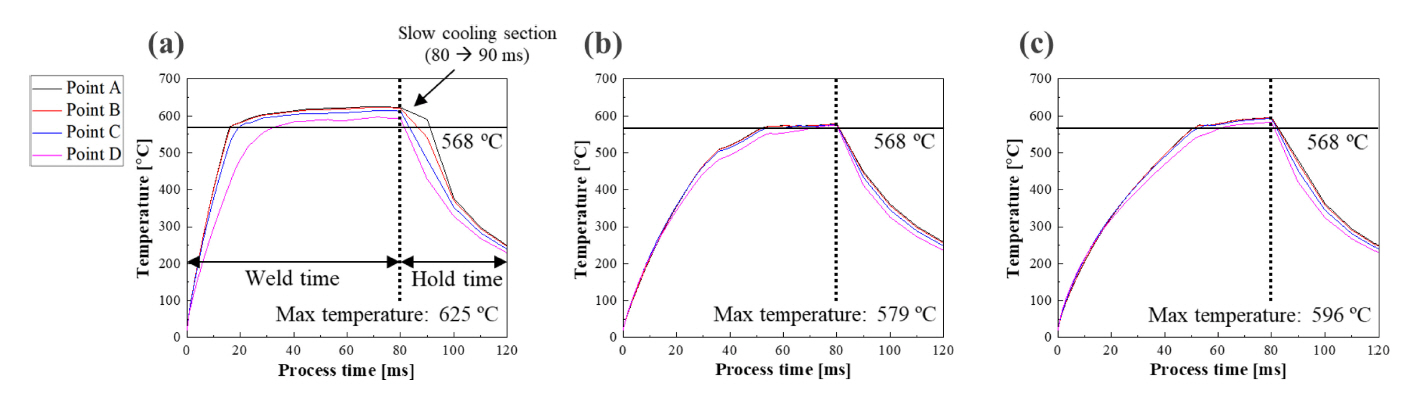

ĻĘĖļ”╝ 5ļŖö Ļ░ĆņĢĢļĀź ņĀ£ņ¢┤ ņ£äņ╣śņŚÉ ļö░ļźĖ ņÜ®ņĀæļČĆņØś ņś©ļÅäļČäĒżļź╝ ļéśĒāĆļéĖ Ļ▓āņØ┤ļŗż. ņĀĆĒĢŁ ņĀÉ ņÜ®ņĀæņØĆ ņåīņ×¼ņØś ņĀæņ┤ēņĀĆĒĢŁĻ│╝ ļ¬©ņ×¼ ņĀĆĒĢŁņØä ņØ┤ņÜ®ĒĢśņŚ¼ ņÜ®ņĀæņĀäļźśļź╝ ņØĖĻ░ĆĒĢśņŚ¼ ņĀĆĒĢŁ ņŚ┤ņØä ļ░£ņāØņŗ£ņ╝£ ņĀæĒĢ®ĒĢśļŖö ļ░®ņŗØņØ┤ļŗż. ļö░ļØ╝ņä£ ņŻ╝ņÜĖņØś ļ▓Ģņ╣ÖņŚÉ ĻĖ░ņØĖĒĢśņŚ¼ ņĀæņ┤ē ņĀĆĒĢŁ ļśÉļŖö ņÜ®ņĀæ ņĀäļźśĻ░Ć ņ”ØĻ░ĆĒĢĀņłśļĪØ ņĀäņ▓┤ņĀüņØĖ ņ×ģņŚ┤ļ¤ēņØ┤ ņ”ØĻ░ĆĒĢ£ļŗż. ņÜ®ņĀæļČĆņØś ņś©ļÅäļČäĒżļŖö type 1ņØ┤ ņÜ®ņĀæņ┤łĻĖ░ņŚÉ Ļ░Ćņן ļåÆņĢśĻ│Ā, type 2ņÖĆ 3ņØ┤ ņ£Āņé¼ĒĢ£ Ļ▒░ļÅÖņØä ļéśĒāĆļé┤ņŚłļŗż. ĻĘĖļ”╝ 3ņŚÉņä£ņÖĆ Ļ░ÖņØ┤ ņĀæņ┤ēņĀĆĒĢŁņØ┤ ļåÆņØĆ type 1ņØś Ļ▓ĮņÜ░, ņ┤łĻĖ░ ņś©ļÅäĻ░Ć ĻĖēĻ▓®Ē׳ ņāüņŖ╣ĒĢśņśĆĻ│Ā, ņāüļīĆņĀüņ£╝ļĪ£ ņĀæņ┤ēņĀĆĒĢŁņØ┤ ļé«ņØĆ type 2, 3ņØś Ļ▓ĮņÜ░ļŖö ņś©ļÅäĻ░Ć ņä£ņä£Ē׳ ņ”ØĻ░ĆĒĢśņśĆļŗż. ņĀæņ┤ēņĀĆĒĢŁņØ┤ Ļ░Ćņן Ēü░ Ļ░ĆņĢĢļĀź ņĀ£ņ¢┤ ņĪ░Ļ▒┤(type 1)ņØĆ Al 5052-H32 ĒīÉņ×¼ņØś ņÜ®ņ£ĄņĀÉņØĖ 568┬░C Ļ╣īņ¦Ć ņĢĮ 32.24┬░C/ms ņåŹļÅäļĪ£ ņŖ╣ņś©ĒĢśņśĆĻ│Ā, ņŚ░ņåŹņĀüņ£╝ļĪ£ ļåÆņØĆ Ļ░ĆņĢĢļĀźņØä ņĀüņÜ®ĒĢ£ ņĪ░Ļ▒┤(type 2)Ļ│╝ ņśłļ╣äņŗ£Ļ░ä ļÅÖņĢłņŚÉ ļåÆņØĆ Ļ░ĆņĢĢļĀź(type 3)ņØä ņĀüņÜ®ĒĢ£ ņĪ░Ļ▒┤ņØĆ Ļ░üĻ░ü 10.54┬░C/ms, 10.75┬░C/ms ļĪ£ņŹ© ņĀæņ┤ēņĀĆĒĢŁņØ┤ Ļ░Ćņן Ēü░ ņĪ░Ļ▒┤(type 1)ļ│┤ļŗż ņĢĮ 3ļ░░ ļŖÉļ”¼Ļ▓ī ņŖ╣ņś© ĒĢśņśĆļŗż. ņØ┤ļŖö ņśłļ╣äņŗ£Ļ░äņØś ļåÆņØĆ Ļ░ĆņĢĢļĀź(type 2, 3)ņØĆ ņÜ®ņĀæņ┤łĻĖ░ Al2O3 ņé░ĒÖöņĖĄ ļČĢĻ┤┤ĒĢśļŖö ĒÜ©Ļ│╝ļĪ£ ņØĖĒĢ┤ ĒåĄņĀä ļ®┤ņĀüņØ┤ ņ”ØĻ░ĆĒĢśĻ│Ā, ņĀæņ┤ē ņĀĆĒĢŁņØ┤ Ļ░ÉņåīĒĢśņśĆĻĖ░ ļĢīļ¼ĖņØ┤ļŗż. ņ”ē, ņĀäņ▓┤ņĀüņØĖ ņ×ģņŚ┤ļ¤ēņØ┤ Ļ░ÉņåīĒĢ©ņŚÉ ļö░ļØ╝ ļäłĻ▓¤ņØś ņāØņä▒ ņŗ£ņĀÉņØ┤ ņ¦ĆņŚ░ļÉśĻ│Ā ļäłĻ▓¤ņØś ņä▒ņן ņåŹļÅäļź╝ Ļ░ÉņåīĒĢśļŖö ņŚŁĒĢĀņØä ĒĢśņśĆļŗżĻ│Ā ĒīÉļŗ©ļÉ£ļŗż [24].

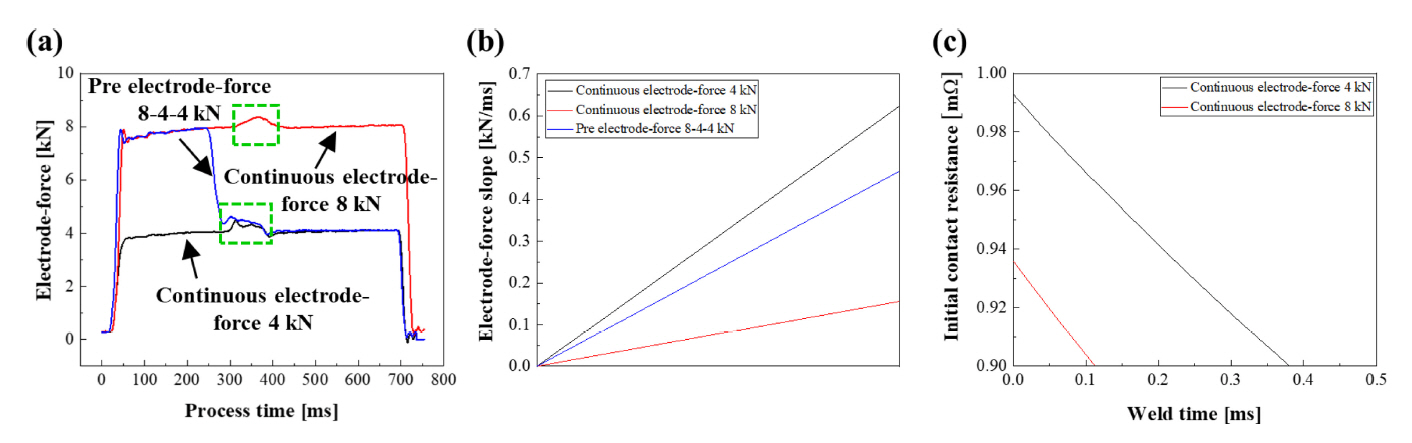

3.2. SORPAS┬« ņåīĒöäĒŖĖņø©ņ¢┤ņÖĆ Ēśäņן ņŗżņŗ£Ļ░ä ļ¬©ļŗłĒä░ļ¦ü ņŗĀĒśĖņØś ļ╣äĻĄÉņ░©ņ▓┤ ņĪ░ļ”ĮĒśäņןņŚÉņä£ļŖö ņŗ£ņŗ£Ļ░üĻ░ü ļ│ĆĒĢśļŖö ĒÖśĻ▓ĮņĀüņØĖ ņÜöņØĖņØ┤ļéś, ņÜ®ņĀæĻĖ░ņØś Ļ┤Ćļ”¼ņāüĒā£ ļō▒ ļŗżņ¢æĒĢ£ ļ│ĆņłśĻ░Ć ņĪ┤ņ×¼ĒĢ£ļŗż. ņØ┤ņÖĆ Ļ░ÖņØĆ Ēśäņן ņāüĒÖ®ņØä ņÜ®ņĀæĒĢ┤ņäØ ņåīĒöäĒŖĖņø©ņ¢┤ņāüņŚÉ ļ░śņśüĒĢśņ¦Ć ļ¬╗ĒĢśļ»ĆļĪ£ ĒśäņןņŚÉņä£ ļ░£ņāØĒĢśļŖö ļ│ĆņłśļōżņØś Ļ▒░ļÅÖņØä ļ¬ģĒÖĢĒ׳ ļ¬©ņé¼ĒĢśĻĖ░ņŚÉļŖö ĒĢ£Ļ│äĻ░Ć ņĪ┤ņ×¼ĒĢ£ļŗż. ļö░ļØ╝ņä£ ņÜ®ņĀæĒĢ┤ņäØ ņåīĒöäĒŖĖņø©ņ¢┤ņØś Ļ▓░Ļ│╝ņÖĆ ņÜ®ņĀæ ņżæ ļ░£ņāØĒĢ£ ņŗżņŗ£Ļ░ä ļ¬©ļŗłĒä░ļ¦ü ņŗĀĒśĖļź╝ ļ╣äĻĄÉĒĢśĻĖ░ ņ£äĒĢ┤ ņÜ®ņĀæ ļ¬©ļŗłĒä░ļ¦ü ņŗĀĒśĖļź╝ ĻĘĖļ”╝ 6ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. ĻĘĖļ”╝ 6(a)ļŖö Ļ│ĄņĀĢņŗ£Ļ░äļÅÖņĢł Ļ░ĆņĢĢļĀź ņ£ĀĒśĢ(type)ļ│äļĪ£ Ļ░ĆņĢĢļĀźņØś ļ│ĆĒÖöĻ▒░ļÅÖņØä ļéśĒāĆļéĖ Ļ▓āņØ┤ļŗż. ĒåĄņĀäņØ┤ ņ¦äĒ¢ēļÉśļŖö ļÅÖņĢł ņĀ£ņŗ£ĒĢ£ ļ¬©ļōĀ ņĪ░Ļ▒┤ņŚÉņä£ ļ│╝ļĪØĒĢ£ ĒśĢĒā£ņØś Ļ░ĆņĢĢļĀźĻĘĖļלĒöäĻ░Ć Ļ┤Ćņ░░ļÉ£ļŗż. ņØ┤ļŖö ņŗżĒŚśņŚÉ ņé¼ņÜ®ļÉ£ ņä£ļ│┤ ļ¬©Ēä░ļĪ£ Ļ░ĆņĢĢļĀźņØä ņĀ£ņ¢┤ĒĢśļŖö ļ░®ņŗØņØĆ ļäłĻ▓¤ņØ┤ ņÜ®ņ£Ą┬ĘĒīĮņ░ĮļÉ©ņŚÉ ļö░ļØ╝ Ļ░ĆņĢĢļĀź ļ│┤ņāü ņĢīĻ│Āļ”¼ņ”śņŚÉ ņØśĒĢ┤ ņäżņĀĢĒĢ£ Ļ░ĆņĢĢļĀźļ│┤ļŗż ļåÆņØĆ Ļ░ĆņĢĢļĀźņØä Ļ░ĆĒĢśĻĖ░ ļĢīļ¼ĖņØ┤ļŗż [25]. ņ”ē, ļäłĻ▓¤ņØś ņÜ®ņ£Ą┬ĘĒīĮņ░ĮņŚÉ ņØśĒĢ┤ ļ│╝ļĪØĒĢ£ ĒśĢĒā£ņØś Ļ░ĆņĢĢļĀźĻĘĖļלĒöäĻ░Ć ņ¢╗ņ¢┤ņ¦ĆĻ│Ā, ņÜ®ņ£ĄĻ│╝ ĒīĮņ░ĮņØ┤ ĻĖēĻ▓®ĒĢĀņłśļĪØ Ļ░ĆņĢĢļĀźĻĘĖļלĒöäņØś ĻĖ░ņÜĖĻĖ░Ļ░Ć Ļ░ĆĒīīļź┤Ļ▓ī ļÉ£ļŗż. ļö░ļØ╝ņä£ Ļ░ĆņĢĢļĀź ĻĘĖļלĒöäļŖö ļäłĻ▓¤ņØś ņä▒ņן ņåŹļÅäļź╝ ĒÅēĻ░ĆĒĢśļŖö Ļ░äņĀæņĀüņØĖ ņ▓ÖļÅäļĪ£ ņ×æņÜ®ĒĢ£ļŗż [26,27].

ĻĘĖļ”╝ 6(b)ļŖö ļäłĻ▓¤ņØś ņä▒ņןņåŹļÅäļź╝ ņśłņĖĪĒĢśĻĖ░ ņ£äĒĢ┤ ĻĘĖļ”╝ 6(a)ņØś ĻĘĖļלĒöäņŚÉņä£ ņÜ®ņĀæņŗ£Ļ░äņŚÉ ĒĢ┤ļŗ╣ļÉśļŖö ņŗ£ņĀÉņØś ņ┤łĻĖ░ ņāüņŖ╣ĒĢśļŖö ĻĖ░ņÜĖĻĖ░ļź╝ ļ»ĖļČäĒĢśņŚ¼ ļéśĒāĆļéĖ Ļ▓āņØ┤ļŗż. ņśłļ╣äņŗ£Ļ░ä ļÅÖņĢł ļåÆņØĆ Ļ░ĆņĢĢļĀź(type 3)ņØä ņĀüņÜ®ĒĢ£ ņŗ£ĒŚśĒÄĖņØś Ļ░ĆņĢĢļĀź ĻĖ░ņÜĖĻĖ░(electrode-force slope)ļŖö ņĀäņ▓┤ Ļ│ĄņĀĢ ļÅÖņĢł ņŚ░ņåŹņĀüņ£╝ļĪ£ Ļ░ĆņĢĢļĀź 4 kN ņØä ņĀüņÜ®ĒĢ£ ņĪ░Ļ▒┤(type 1)ļ│┤ļŗż ļŗżņåī ņÖäļ¦īĒĢśņśĆļŗż. ņØ┤ļź╝ ĒåĄĒĢ┤ ņśłļ╣äņŗ£Ļ░äņØś ļåÆņØĆ Ļ░ĆņĢĢļĀź ņĀüņÜ®ņŗ£ ļäłĻ▓¤ņØ┤ ņä£ņä£Ē׳ ņä▒ņןĒĢśļŖö Ļ▓āņØä ņ£ĀņČöĒĢĀ ņłś ņ׳ļŗż. ļśÉĒĢ£, ņśłļ╣äņŗ£Ļ░ä ļÅÖņĢłņØś ļåÆņØĆ Ļ░ĆņĢĢļĀźņØä ņĀüņÜ®ĒĢ£ ņĪ░Ļ▒┤(type 3)ņØś ņ┤łĻĖ░ ņĀæņ┤ē ņĀĆĒĢŁ(initial contact resistance)ņØĆ ņĀäņ▓┤ Ļ│ĄņĀĢļÅÖņĢł ņŚ░ņåŹņĀüņ£╝ļĪ£ Ļ░ĆņĢĢļĀź 4 kN ņØä ņĀüņÜ®ĒĢ£ ņĪ░Ļ▒┤(type 1)ņØś 993 ╬╝╬® ļīĆļ╣ä 935 ╬╝╬® ņ£╝ļĪ£ Ļ░ÉņåīĒĢśņśĆļŗż (ĻĘĖļ”╝ 6(c)). ļö░ļØ╝ņä£ ņØ┤ļ¤¼ĒĢ£ Ļ▓░Ļ│╝ļŖö ņÜ®ņĀæĒĢ┤ņäØ ņåīĒöäĒŖĖņø©ņ¢┤ļź╝ ĒåĄĒĢ┤ ļéśĒāĆļéĖ ņĀæņ┤ēņĀĆĒĢŁņØś ļČäĒż(ĻĘĖļ”╝ 3)ņÖĆ ļäłĻ▓¤ņØś ņāØņä▒Ļ▒░ļÅÖ(ĻĘĖļ”╝ 4)Ļ│╝ ņŗżņĀ£ ņÜ®ņĀæ ļ¬©ļŗłĒä░ļ¦ü Ļ▓░Ļ│╝ņÖĆ ņØ╝ņ╣śĒĢśņśĆļŗż.

3.3. Ļ░ĆņĢĢļĀź ņĀ£ņ¢┤ ņ£äņ╣śņŚÉ ļö░ļźĖ ļŗ©ļ®┤ ļ░Å ļ»ĖņäĖņĪ░ņ¦ü ļČäņäØņÜ®ņĀæĒĢ┤ņäØ ņåīĒöäĒŖĖņø©ņ¢┤(SORPAS┬«)ļŖö Ļ░ĆņĢĢļĀź ņĀ£ņ¢┤ņŚÉ ļö░ļźĖ ņśłļ╣äņŗ£Ļ░äĻ│╝ ņÜ®ņĀæņŗ£Ļ░ä ļÅÖņĢłņØś Ļ░ĆņĢĢļĀź ņĀ£ņ¢┤ņŚÉ ļīĆĒĢ┤ņä£ļŖö ĻĄ¼ĒśäņØ┤ Ļ░ĆļŖźĒĢśļéś, ņÜ®ņĀæļČĆņØś ļ»ĖņäĖņĪ░ņ¦ü ļ░Å Ļ▓░ĒĢ©ņŚÉ ļīĆĒĢ£ ņĀĢļ│┤ļź╝ ņ¢╗ĻĖ░ņŚÉļŖö ĒĢ£Ļ│äĻ░Ć ņ׳ņ¢┤ Ļ░ĆņĢĢļĀź ņĀ£ņ¢┤ ņ£äņ╣śņŚÉ ļö░ļØ╝ ņÜ®ņĀæļČĆņØś ļŗ©ļ®┤ ļČäņäØĒĢ£ Ļ▓░Ļ│╝ļź╝ ĻĘĖļ”╝ 7ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. Ļ░ĆņĢĢļĀź ņĀ£ņ¢┤ ņ£äņ╣śņŚÉ ļö░ļØ╝ ņÜ®ņĀæļČĆņØś ļäłĻ▓¤ ĒśĢņāüĻ│╝ ļé┤ļČĆņØś Ļ▓░ĒĢ©ņŚÉ ļīĆĒĢ┤ ņ░©ņØ┤Ļ░Ć ņĪ┤ņ×¼ĒĢśņśĆļŗż. 5 ņóģļźśņØś ņŗ£ĒÄĖ ļ¬©ļæÉ, ļīĆļČĆļČä ĒĢśļČĆ ĒīÉņ×¼ ņ¬Įņ£╝ļĪ£ ņ╣śņÜ░ņ│ÉņĀĖ ļäłĻ▓¤ņØ┤ ĒśĢņä▒ļÉśņŚłļŗż. ņØ┤ļŖö ņĀĆĒĢŁ ņĀÉ ņÜ®ņĀæ ņŗ£ Peltier ĒÜ©Ļ│╝ļĪ£ ņØĖĒĢ┤ (+)ĻĘ╣ņØ┤ (-)ĻĘ╣ļ│┤ļŗż ļ©╝ņĀĆ ļ░£ņŚ┤ļÉśĻ│Ā, ņāüļīĆņĀüņ£╝ļĪ£ ļ¦ÄņØĆ ņŚ┤ņØ┤ ļ░£ņāØĒĢśĻĖ░ ļĢīļ¼ĖņØ┤ļŗż [28]. ņĀäņ▓┤ Ļ│ĄņĀĢ ļÅÖņĢł ņŚ░ņåŹņĀüņ£╝ļĪ£ Ļ░ĆņĢĢļĀź 4 kN ņØä ņĀüņÜ®ĒĢĀ Ļ▓ĮņÜ░, ĒīÉņ×¼ņÖĆ ņĀäĻĘ╣ņØś ļČĆņ░®ļÉśļŖö ĒśäņāüņØĖ ņ£Ąņ░®(sticking)ņØ┤ ļ░£ņāØĒĢśņśĆņ£╝ļéś, ņśłļ╣äņŗ£Ļ░ä ļÅÖņĢł Ļ░ĆņĢĢļĀź 8 kN ņØä ņĀüņÜ®ĒĢĀ Ļ▓ĮņÜ░ ņ£Ąņ░®ņØ┤ ļ░£ņāØĒĢśņ¦Ć ņĢŖņĢśņ¦Ćļ¦ī ļäłĻ▓¤ņØś Ēü¼ĻĖ░ļŖö ļŗżņåī ņ×æņĢśļŗż. ņØ┤ļŖö ņ┤łĻĖ░ ņĀæņ┤ēņĀĆĒĢŁņØś Ļ░ÉņåīļĪ£ ļ░£ņŚ┤ņØ┤ ņä╝Ēä░ņŚÉ ņ¦æņżæļÉśĻ│Ā, ņĀäņ▓┤ņĀüņØĖ ņ×ģņŚ┤ļ¤ēņØ┤ Ļ░ÉņåīĒĢ©ņŚÉ ļö░ļźĖ ļ░£ņāØļÉ£ Ēśäņāü ļĢīļ¼Ėņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ņĀäņ▓┤ Ļ│ĄņĀĢ ļÅÖņĢł ņŚ░ņåŹņĀüņ£╝ļĪ£ Ļ░ĆņĢĢļĀź 8 kN ņØä ņĀüņÜ®ĒĢ£ ņŗ£ĒŚśĒÄĖņØä ņĀ£ņÖĖĒĢ£ ļéśļ©Ėņ¦Ć ņŗ£ĒŚśĒÄĖņØś ļäłĻ▓¤Ļ▓ĮņØĆ ĻĘ£Ļ▓®ņŚÉņä£ ņÜöĻĄ¼ĒĢśļŖö ņĄ£ņåī ļäłĻ▓¤Ļ▓Į 4 t(t= ĒīÉņ×¼ ļæÉĻ╗ś, 4.38 mm)ņØä ļ¦īņĪ▒ĒĢśņśĆņ£╝ļéś, Ļ░ĆņĢĢļĀź ņĀ£ņ¢┤ ņ£äņ╣śņŚÉ ļö░ļØ╝ ļäłĻ▓¤ņØś ņżæņŗ¼ļČĆņŚÉņä£ Ēü¼Ļ│Ā ņ×æņØĆ Ļ▓░ĒĢ©ļōżņØ┤ Ļ┤Ćņ░░ļÉ£ļŗż [29].

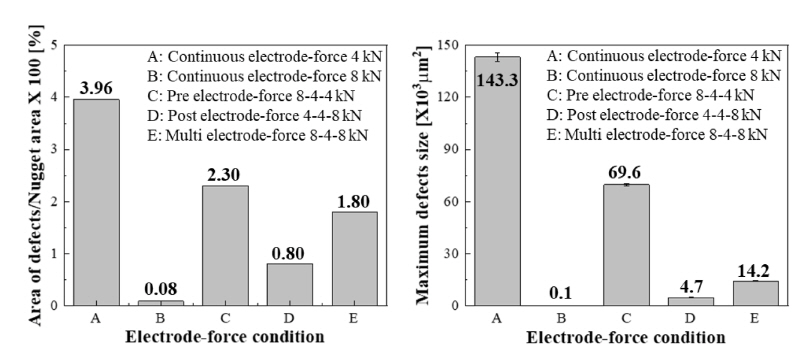

ĻĘĖļ”╝ 8ņØĆ ņÜ®ņĀæļČĆņØś ļé┤ļČĆĻ▓░ĒĢ© ļ®┤ņĀüĻ│╝ Ļ▓░ĒĢ©ņØś ņĄ£ļīĆĒü¼ĻĖ░ļź╝ ņĀĢļ¤ēņĀüņ£╝ļĪ£ ļ╣äĻĄÉĒĢ£ Ļ▓░Ļ│╝ņØ┤ļŗż. Ļ░ĆņĢĢļĀź ņĀ£ņ¢┤ ņ£äņ╣śņŚÉ ļö░ļØ╝ ļäłĻ▓¤ ļé┤ļČĆņØś Ļ▓░ĒĢ©ļČäĒżļŖö ļ¦ÄņØĆ ņ░©ņØ┤Ļ░Ć ņĪ┤ņ×¼ĒĢśņśĆļŗż. ņĀäņ▓┤ Ļ│ĄņĀĢ ļÅÖņĢł ņŚ░ņåŹņĀüņ£╝ļĪ£ Ļ░ĆņĢĢļĀź 4 kN ņØä ņĀüņÜ®ĒĢ£ ņĪ░Ļ▒┤(A)ņØĆ ļäłĻ▓¤ ļé┤ļČĆņØś Ļ▓░ĒĢ©ņØ┤ Ļ░Ćņן ļ¦ÄņØ┤ ļČäĒżĒĢśĻ│Ā ņ׳Ļ│Ā (3.96%), Ļ▓░ĒĢ©ņØś Ēü¼ĻĖ░Ļ░Ć Ļ░Ćņן ņ╗Ėļŗż (143.3├Ś103 ╬╝m2). ļ░śļ®┤ņŚÉ, ņĀäņ▓┤ Ļ│ĄņĀĢ ļÅÖņĢł ņŚ░ņåŹņĀüņ£╝ļĪ£ Ļ░ĆņĢĢļĀź 8 kN ņØä ņĀüņÜ®ĒĢ£ ņĪ░Ļ▒┤(B)ņØś Ļ▓ĮņÜ░, Ļ▓░ĒĢ©ņØ┤ Ļ▒░ņØś ņĪ┤ņ×¼ĒĢśņ¦Ć ņĢŖņĢśļŗż. ņśłļ╣äņŗ£Ļ░ä ļÅÖņĢłņØś ļåÆņØĆ Ļ░ĆņĢĢļĀźņØä ņĀüņÜ®ĒĢĀ Ļ▓ĮņÜ░ (C), ņĀäņ▓┤ Ļ│ĄņĀĢ ļÅÖņĢł ņŚ░ņåŹņĀüņ£╝ļĪ£ Ļ░ĆņĢĢļĀź 4 kN ņØä ņĀüņÜ®ĒĢ£ ņĪ░Ļ▒┤(A)ņØś Ļ▓ĮņÜ░ļ│┤ļŗż 1.66% Ļ▓░ĒĢ©ņØ┤ Ļ░ÉņåīĒĢśņśĆļŗż. ļé«ņØĆ ņÜ®ņ£ĄņĀÉņØä Ļ░Ćņ¦ä ĒĢ®ĻĖłņØä ņÜ®ņĀæĒĢĀ Ļ▓ĮņÜ░, ņ×ģņŚ┤ņØ┤ ņ”ØĻ░ĆĒĢĀņłśļĪØ ņÜ®ņ£ĄļČĆņØś ĒīĮņ░Į ļ░Å ņłśņČĢņŚÉ ņØśĒĢ┤ ņÜ®ņ£Ąļ®┤ņĀüņØ┤ ņ”ØĻ░ĆĒĢśĻ│Ā, ļé┤ļČĆ Ļ▓░ĒĢ©ļźĀņØ┤ ņ”ØĻ░ĆĒĢ£ļŗż [30,31]. ņØ┤ņŚÉ ļö░ļØ╝ ņśłļ╣äņŗ£Ļ░ä ļÅÖņĢłņØś ļåÆņØĆ Ļ░ĆņĢĢļĀźņØä ņĀüņÜ®ĒĢ£ ņĪ░Ļ▒┤(C)ņØś Ļ▓░ĒĢ©ņØś Ļ░ÉņåīļŖö ņ×ģņŚ┤ļ¤ē Ļ░ÉņåīņŚÉ ļö░ļźĖ ļé«ņØĆ Ļ▓░ĒĢ©ņØś ņāØņä▒ Ļ░ĆļŖźņä▒Ļ│╝ ņé░ĒÖöņĖĄņØä ņ┤łĻĖ░ņŚÉ ļČĢĻ┤┤ĒĢ©ņ£╝ļĪ£ ņé░ĒÖöņĖĄņØ┤ ņÜ®ņĀæļČĆļé┤ ņÜ®ņ£ĄļÉśņŚłĻĖ░ ļĢīļ¼Ėņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ņ£Āņ¦Ćņŗ£Ļ░äļÅÖņĢł ļåÆņØĆ Ļ░ĆņĢĢļĀź(DņÖĆ E)ņØä ņĀüņÜ®ĒĢ£ ņŗ£ĒŚśĒÄĖļōżņØś ļäłĻ▓¤ ļé┤ļČĆĻ▓░ĒĢ©ņØĆ Ļ░üĻ░ü 0.8%, 1.8% ļČäĒżĒĢśĻ│Ā ņ׳ņ£╝ļ®░, ņśłļ╣äņŗ£Ļ░ä ļÅÖņĢł ļåÆņØĆ Ļ░ĆņĢĢļĀźņØä ņĀüņÜ®ĒĢ£ ņĪ░Ļ▒┤(C)ņØś Ļ▓░ĒĢ© ņłśņ╣śļ│┤ļŗż Ēü░ ĒÅŁņ£╝ļĪ£ Ļ░ÉņåīĒĢśņśĆļŗż.

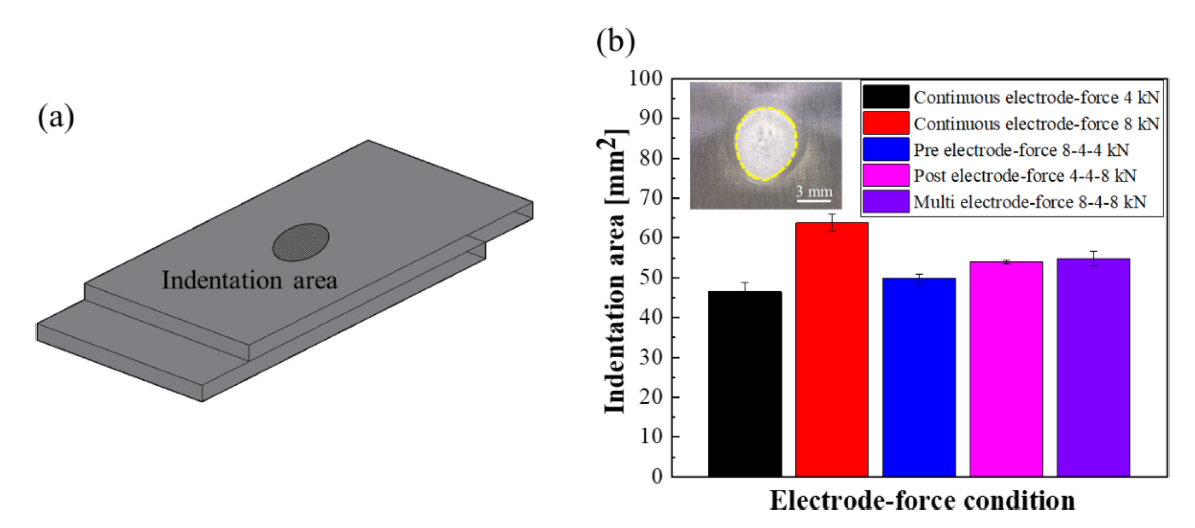

ņ£Āņ¦Ćņŗ£Ļ░ä ļÅÖņĢłņØś Ļ░ĆņĢĢļĀź ņĀ£ņ¢┤ ĒÜ©Ļ│╝ļŖö ĒåĄņĀäņØ┤ ļüØļé£ ņ¦üĒøä ņ¦äĒ¢ēļÉ©ņŚÉ ļö░ļØ╝ ņ×ģņŚ┤ļ¤ēĻ│╝ ļ¼┤Ļ┤ĆĒĢśļŗż. ļö░ļØ╝ņä£ ņÜ®ņĀæļČĆ ļé┤ļČĆĻ▓░ĒĢ©ņØ┤ Ļ░ÉņåīĒĢ£ ņøÉņØĖņØä ĻĘ£ļ¬ģĒĢśĻĖ░ ņ£äĒĢ┤ Ēæ£ļ®┤ņØś ņĢĢņ×ģļ®┤ņĀü(indentation area)ņØä ĻĘĖļ”╝ 9ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. ņśłļ╣äņŗ£Ļ░äņŚÉ ļåÆņØĆ Ļ░ĆņĢĢļĀźņØä ņĀüņÜ®ĒĢ£ ņŗ£ĒŚśĒÄĖņØś ņĢĢņ×ģļ®┤ņĀüņØĆ ņĀäņ▓┤ Ļ│ĄņĀĢ ļÅÖņĢł ņŚ░ņåŹņĀüņ£╝ļĪ£ Ļ░ĆņĢĢļĀź 4 kN ņØä ņĀüņÜ®ĒĢ£ ņĪ░Ļ▒┤Ļ│╝ ņ£Āņé¼ĒĢśņśĆļŗż. ĻĘĖļ¤¼ļéś, ņĀäņ▓┤ Ļ│ĄņĀĢ ļÅÖņĢł ņŚ░ņåŹņĀüņ£╝ļĪ£ Ļ░ĆņĢĢļĀź 8 kN ņØä ņĀüņÜ®ĒĢ£ Ļ▓ĮņÜ░, ņĢĢņ×ģļ®┤ņĀüņØś Ēü░ ņ░©ņØ┤Ļ░Ć ļ░£ņāØĒĢśņśĆļŗż. ņ£Āņ¦Ćņŗ£Ļ░ä ļÅÖņĢłņØś ļåÆņØĆ Ļ░ĆņĢĢļĀźņØä ņĀüņÜ®ĒĢĀ Ļ▓ĮņÜ░, ņĀæņ┤ē ļ®┤ņĀüņØĆ ņśłļ╣äņŗ£Ļ░ä ļÅÖņĢłņØś ņĢĢņ×ģļ®┤ņĀüļ│┤ļŗż ņ”ØĻ░ĆĒĢśņśĆĻ│Ā, ņØ┤ļŖö ņĀäĻĘ╣ņØ┤ Ļ░ĆņĢĢ ļÉĀ ļĢī ņÜ®ņĀæļČĆņØś ņāüĒā£ (ņĢĪņāü ļśÉļŖö Ļ│Āņāü)ņŚÉ ļö░ļźĖ ņ░©ņØ┤ņÖĆ Ļ░ĆņĢĢļĀźņØś ņäĖĻĖ░ņŚÉ ņśüĒ¢źņØ┤ ņ׳ņØä Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż [32,33]. ņĢĪņ▓┤ņāüĒā£ļŖö Ļ│Āņ▓┤ņāüĒā£ņŚÉ ļ╣äĒĢ┤ ņ×ģņ×ÉņØś ļ░░ņŚ┤ņØ┤ ļČłĻĘ£ņ╣ÖĒĢ©ņŚÉ ļö░ļØ╝ ņāüļīĆņĀüņ£╝ļĪ£ ņ×Éņ£ĀļĪ£ņØ┤ ņÜ┤ļÅÖĒĢĀ ņłś ņāüĒā£ņØ┤ļ»ĆļĪ£ ņĢĪņāüņØś ļäłĻ▓¤ņØĆ Ļ│Āņ▓┤ņāüĒā£ņØĖ ļäłĻ▓¤ļ│┤ļŗż ņÖĖļČĆļĪ£ļČĆĒä░ Ļ░ĆĒĢ┤ņ¦ĆļŖö ĒלņŚÉ ļīĆĒĢ┤ ņĀĆĒĢŁĒĢśļŖö ĒלņØ┤ ņāüļīĆņĀüņ£╝ļĪ£ ļé«ņØä Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ņ”ē, ņĢĢņ×ģļ®┤ņĀüņØĆ ļ¼╝ļ”¼ņĀüņØĖ ĒלņØś ņśüĒ¢źņØä ĒÅēĻ░ĆĒĢĀ ņłś ņ׳ļŖö Ļ░äņĀæņĀüņØĖ ņ”ØĻ▒░ļź╝ ņØśļ»ĖĒĢśĻ│Ā, ņŗØ 1Ļ│╝ Ļ░ÖņØ┤ Ļ░äļŗ©ĒĢśĻ▓ī Ēæ£ĒśäļÉ£ļŗż. ļö░ļØ╝ņä£ ņ£Āņ¦Ćņŗ£Ļ░ä ļÅÖņĢłņØś ļåÆņØĆ Ļ░ĆņĢĢļĀźņØä ņĀüņÜ®ĒĢ£ ņĪ░Ļ▒┤ņØś ņĢĢņ×ģļ®┤ņĀüņØ┤ ĻĘĖļĀćņ¦Ć ņĢŖņØĆ ņĪ░Ļ▒┤ļ│┤ļŗż ņ”ØĻ░ĆĒĢ£ ņØ┤ņ£ĀļŖö ļ¼╝ļ”¼ņĀüņØĖ ĒלņŚÉ ļīĆĒĢ£ ņĀĆĒĢŁņØ┤ ļé«ņ£╝ļ»ĆļĪ£ ļ░£ņāØĒĢ£ Ļ▓āņ£╝ļĪ£ ņé¼ļŻīļÉ£ļŗż [34].

ņÜ®ņĀæĒĢ┤ņäØ ņåīĒöäĒŖĖņø©ņ¢┤ļŖö ņŻ╝ņÜĖņØś ļ▓Ģņ╣ÖņŚÉ ļö░ļźĖ ņ×ģņŚ┤ļ¤ēņŚÉ ĻĘ╝Ļ▒░ĒĢśņŚ¼ ņśłļ╣äņŗ£Ļ░äĻ│╝ ņÜ®ņĀæņŗ£Ļ░äņØś Ļ░ĆņĢĢļĀź ņĀ£ņ¢┤ ĒÜ©Ļ│╝ļŖö ĒĢ┤ņäØņØ┤ Ļ░ĆļŖźĒĢ£ ļ░śļ®┤, ņ£Āņ¦Ćņŗ£Ļ░ä ļÅÖņĢłņØś Ļ░ĆņĢĢļĀź ņĀ£ņ¢┤ ĒÜ©Ļ│╝ļŖö ņ×ģņŚ┤Ļ│╝ ļ¼┤Ļ┤ĆĒĢśļ»ĆļĪ£ ĒĢ┤ņäØņØ┤ ļČłĻ░ĆĒĢśļŗż. ļö░ļØ╝ņä£ ļāēĻ░üņåŹļÅäņŚÉ ļīĆĒĢ£ ļČĆļČäņØä Ļ│ĀļĀżĒĢśĻĖ░ ņ£äĒĢ┤ ņ£Āņ¦Ćņŗ£Ļ░ä ļÅÖņĢłņØś Ļ░ĆņĢĢļĀźņØś ĒÜ©Ļ│╝ņŚÉ ļīĆĒĢ┤ ļ»ĖņäĖņĪ░ņ¦ü ļČäņäØņØä ņłśĒ¢ēĒĢśņśĆļŗż.

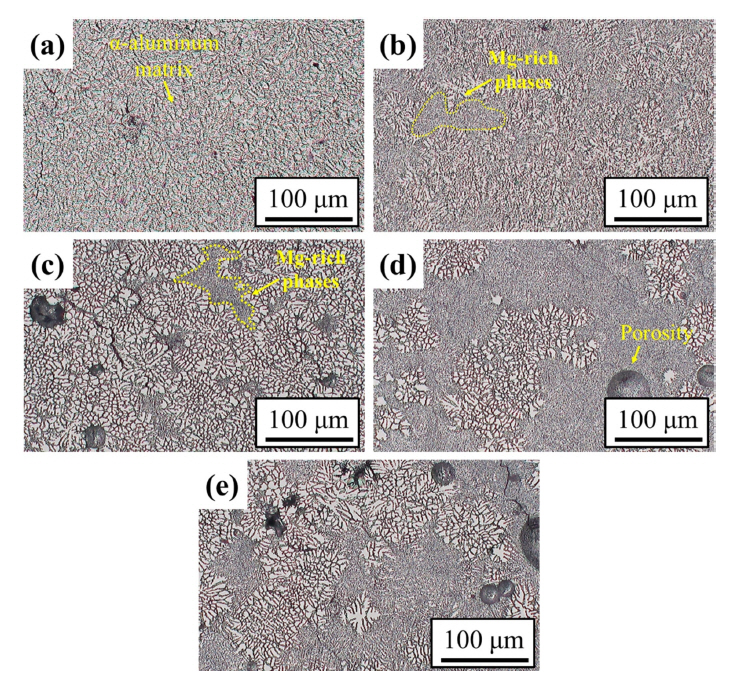

ĻĘĖļ”╝ 10ņØĆ Ļ░ĆņĢĢļĀź ņĀ£ņ¢┤ ņ£äņ╣śņŚÉ ļö░ļØ╝ ņÜ®ņĀæļČĆņØś ļ»ĖņäĖņĪ░ņ¦üņØä ļéśĒāĆļéĖ Ļ▓āņØ┤ļŗż. Al 5052 ĒĢ®ĻĖłņØś ņĀĆĒĢŁ ņĀÉ ņÜ®ņĀæ ņŗ£ ņÜ®ņĀæļČĆļŖö ņŚ┤ņśüĒ¢źļČĆ(heat affected zone, HAZ)ņÖĆ ņÜ®ņ£ĄļČĆ(fusion zone, FZ)ļĪ£ ĻĄ¼ļČäļÉśĻ│Ā, ļ»ĖņäĖņĪ░ņ¦üņØĆ ņĢīļŻ©ļ»ĖļŖä ĻĖ░ņ¦Ć(╬▒-aluminum matrix)ņÖĆ ĻĖłņåŹĻ░ä ĒÖöĒĢ®ļ¼╝(Al3Mg2, Mg2Si)ļĪ£ ņØ┤ļżäņĀĖ ņ׳ļŗż [35,36]. ņĀäņ▓┤ Ļ│ĄņĀĢ ļÅÖņĢł ņŚ░ņåŹņĀüņ£╝ļĪ£ Ļ░ĆņĢĢļĀź 4 kN ņØä ņĀüņÜ®ĒĢ£ ņĪ░Ļ▒┤ņØś ņÜ®ņ£ĄļČĆņŚÉļŖö Ļ▓░ĒĢ©ņØä Ļ┤ĆĒåĄĒĢśļŖö ņóģ ļ░®Ē¢źņØś ĻĘĀņŚ┤(crack)ņØ┤ Ļ┤Ćņ░░ļÉśņŚłļŗż. ņØ┤ļŖö ņĢīļŻ©ļ»ĖļŖä ĒĢ®ĻĖłņØś ĒŖ╣ņä▒ņāü ņŚ┤ņŚÉ ļīĆĒĢ£ ņłśņČĢĻ│╝ ĒīĮņ░ĮļźĀņØ┤ ļåÆĻ│Ā, ņÜ®ņĀæĻ│╝ņĀĢ ņżæ ĻĖēņåŹ ļāēĻ░üņŚÉ ņØśĒĢ┤ ļ░£ņāØĒĢśļŖö ņ×öļźśņØæļĀź, ņŻ╝ņ£ä ĻĖłņåŹņŚÉ ņØśĒĢ┤ ņÜ®ņĀæļÉ£ ļČĆņ£äņÖĆ ļ¬©ņ×¼Ļ░Ć ņłśņČĢļÉ©ņŚÉ ļö░ļØ╝ ļ░£ņāØĒĢśļŖö ņØĖņןņØæļĀź ĻĘĖļ”¼Ļ│Ā ņĀĆņ£ĄņĀÉ ņÜ®ņ¦ł ņøÉņ×ÉļōżņØś ĒÄĖņäØņŚÉ ņØśĒĢ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż [20,37]. ņĀäņ▓┤ Ļ│ĄņĀĢ ļÅÖņĢł ņŚ░ņåŹņĀüņ£╝ļĪ£ Ļ░ĆņĢĢļĀź 4 kN ņØä ņĀüņÜ®ĒĢ£ ņĪ░Ļ▒┤ņØĆ ņŚ┤ņśüĒ¢źļČĆņÖĆ ņÜ®ņ£ĄļČĆĻ░Ć ļ¬ģĒÖĢĒĢśĻ▓ī ĻĄ¼ļČäļÉśņŚłņ£╝ļéś, ņØ┤ļź╝ ņĀ£ņÖĖĒĢ£ ļéśļ©Ėņ¦ĆļŖö ņÜ®ņ£ĄļČĆņÖĆ ņŚ┤ņśüĒ¢źļČĆĻ░Ć ļ¬ģĒÖĢĒĢśĻ▓ī ĻĄ¼ļČäļÉśņ¦Ć ņĢŖņĢśļŗż. ņØ┤ļŖö ņĀäņ▓┤ Ļ│ĄņĀĢ ļÅÖņĢł ņŚ░ņåŹņĀüņ£╝ļĪ£ Ļ░ĆņĢĢļĀź 4 kNņØä ņĀüņÜ®ĒĢ£ ņŗ£ĒŚśĒÄĖņØĆ ņ£Āņ¦Ćņŗ£Ļ░äņØś ņ┤łĻĖ░ 10 ms ļÅÖņĢł ņÜ®ņ£ĄņĀÉ(568┬░C)ņØä ļäśļŖö Ļ│Āņś©ņŚÉņä£ ņ£Āņ¦ĆĒĢ©ņŚÉ ļö░ļØ╝ ņØæĻ│ĀņåŹļÅäĻ░Ć ļŖÉļĀĖĻĖ░ ļĢīļ¼Ėņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż (ĻĘĖļ”╝ 5). ņĀäņ▓┤ņĀüņ£╝ļĪ£ ņÜ®ņ£ĄļČĆņØś ņżæņŗ¼ņŚÉļŖö ņĢīļŻ©ļ»ĖļŖä ĻĖ░ņ¦Ć ņŻ╝ņ£äņŚÉ ņÜ®ņ¦ł ĒÄĖņäØņØ┤ Ļ┤Ćņ░░ļÉśĻ│Ā, ņ£Āņ¦Ćņŗ£Ļ░ä ļÅÖņĢł ļåÆņØĆ Ļ░ĆņĢĢļĀźņØä ņĀüņÜ®ĒĢ£ ņĪ░Ļ▒┤ļōżņØś ņÜ®ņ£ĄļČĆļŖö ņÜ®ņ¦ł ĒÄĖņäØņØ┤ Ļ┤æļ▓öņ£äĒĢśĻ▓ī ļČäĒżĒĢśņśĆļŗż. ņØ┤ļ¤¼ĒĢ£ ņÜ®ņ¦ł ĒÄĖņäØņØĆ ņØæĻ│Ā Ļ│╝ņĀĢņŚÉņä£ ĻĖ░ņ¦ĆņÖĆ ņÜ®ņ¦łņøÉņ×É Ļ░äņØś ņÜ®ņ£ĄņĀÉ ņ░©ņØ┤ļĪ£ ņØĖĒĢ┤ ļ░£ņāØĒĢ£ļŗż. ņØæĻ│Ā ļÅÖņĢł Ļ│Āņ▓┤ņÖĆ ņĢĪņ▓┤ Ļ│äļ®┤ ņäĀļŗ©ņŚÉņä£ ņāüļīĆņĀüņ£╝ļĪ£ ņÜ®ņ£ĄņĀÉņØ┤ ļé«ņØĆ ņÜ®ņ¦ł ņøÉņ×ÉļōżņØĆ ļ░░ņČ£ļÉśĻ│Ā, Ļ▓░ņĀĢļ”ĮĻ│äņŚÉ ļČäĒżĒĢśļŖö ņÜ®ņ¦łņøÉņ×ÉļōżņØ┤ ņ”ØĻ░ĆĒĢ£ļŗż [38]. ļśÉĒĢ£, ņĪ░ņä▒ņĀü Ļ│╝ļāēņØ┤ļĪĀņŚÉ ļö░ļØ╝ ņØæĻ│ĀņåŹļÅäĻ░Ć ļ╣Āļź╝ņłśļĪØ ĻĖ░ņ¦Ć ļé┤ļĪ£ ņÜ®ņ¦ł ņøÉņ×ÉļōżņØ┤ Ļ│ĀņÜ®ļÉĀ ņŗ£Ļ░äņØ┤ ņČ®ļČäņ╣ś ņĢŖņ£╝ļ»ĆļĪ£ ņÜ®ņĀæļČĆņØś ņżæņŗ¼ņØś ņÜ®ņ¦ł ļåŹļÅäĻ░Ć ņ”ØĻ░ĆĒĢśĻ│Ā, ņĪ░ļīĆĒĢ£ ĒÄĖņäØņØ┤ ļ░£ņāØļÉ£ļŗż [39,40].

ĻĘĖļ”╝ 11ļŖö Ļ░ĆņĢĢļĀź ņĀ£ņ¢┤ ņ£äņ╣śņŚÉ ļö░ļØ╝ ņÜ®ņĀæļČĆņØś ļ»ĖņäĖņĪ░ņ¦üņØä ļ╣äĻĄÉĒĢ£ Ļ▓░Ļ│╝ņØ┤ļŗż. ĻĘĖļ”╝ 9ņŚÉņä£ Ļ┤Ćņ░░ļÉ£ ņÜ®ņ£ĄļČĆ ņżæņŗ¼ņØś ņĪ░ļīĆĒĢ£ ĒÄĖņäØ(Mg-rich phases)ņØĆ ĒÜīņāēņØś ĒśĢĒā£ņØĖ ĻĖłņåŹĻ░ä ĒÖöĒĢ®ļ¼╝Ļ│╝ ņĢīļŻ©ļ»ĖļŖä ņ┤łņĀĢņ£╝ļĪ£ ĻĄ¼ļČäļÉśĻ│Ā, ĻĖłņåŹĻ░ä ĒÖöĒĢ®ļ¼╝ņØĆ ņĢīļŻ©ļ»ĖļŖä ņ┤łņĀĢņé¼ņØ┤ņŚÉ ņäØņČ£ļÉśņ¢┤ ņ׳ļŗż. ĻĖłņåŹĻ░ä ĒÖöĒĢ®ļ¼╝ņØĆ ĻĘĖļ”╝ 12ņŚÉ ļéśĒāĆļéĖ ņĀĢņä▒ļČäņäØņØä ĒåĄĒĢ┤ Al3Mg2 ĻĖłņåŹĻ░ä ĒÖöĒĢ®ļ¼╝ļĪ£ ĒÖĢņØĖĒĢśņśĆņ£╝ļéś, Mg2SiļŖö ņłś nm Ēü¼ĻĖ░ļź╝ Ļ░Ćņ¦ÉņŚÉ ļö░ļØ╝ Ļ┤Ćņ░░ĒĢśņ¦Ć ļ¬╗ĒĢśņśĆļŗż. ņØ┤ļź╝ Ļ┤Ćņ░░ĒĢśĻĖ░ ņ£äĒĢ┤ Ēł¼Ļ│╝ņĀäņ×ÉĒśäļ»ĖĻ▓Į(Transmission Electron Microscope, TEM) ļČäņäØņØ┤ ĒĢäņÜöĒĢĀ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż [41]. ļśÉĒĢ£, ĻĘĖļ”╝ 13ņŚÉ ļéśĒāĆļéĖ JMatPro ņåīĒöäĒŖĖņø©ņ¢┤ļź╝ ĻĖ░ļ░śņ£╝ļĪ£ ņ×æņä▒ĒĢ£ Al-2.5Mg ĒÅēĒśĢ ņāüĒā£ļÅäļź╝ ĒåĄĒĢ┤ Mg2SiļŖö ĻĖ░ņ¦Ćļé┤ļČĆņŚÉ ņäØņČ£ļÉśņ¢┤ ņ׳ņØä Ļ▓āņ£╝ļĪ£ ņśłņāüļÉ£ļŗż.

ņ£Āņ¦Ćņŗ£Ļ░äļÅÖņĢł ļåÆņØĆ Ļ░ĆņĢĢļĀźņØä ņĀüņÜ®ĒĢ£ ņĪ░Ļ▒┤ņØś Mg ĒÅēĻĘĀ ņÜ®ņ¦ł ļåŹļÅäļŖö ļé«ņØĆ Ļ░ĆņĢĢļĀźņØä ņĀüņÜ®ĒĢ£ ņĪ░Ļ▒┤ņØś Mg ņÜ®ņ¦ł ĒÅēĻĘĀ ļåŹļÅäļīĆļ╣ä 0.55 ŌĆō 0.8 wt% ļåÆņØĆ ļåŹļÅäļź╝ Ļ░Ćņ¦äļŗż (Ēæ£ 3). ņ”ē, ņ£Āņ¦Ćņŗ£Ļ░ä ļÅÖņĢłņØś ļåÆņØĆ Ļ░ĆņĢĢļĀźņØä ņĀüņÜ®ĒĢĀ Ļ▓ĮņÜ░, ņÜ®ņ£ĄļČĆņØś ĒÄĖņäØļÉ£ ņĀĢļÅäņÖĆ ņÜ®ņ¦ł ņøÉņ×ÉņØś ļåŹļÅäņ░©ļź╝ ĒåĄĒĢ┤ ņØæĻ│ĀņåŹļÅäĻ░Ć ņ”ØĻ░ĆĒĢ©ņØä ĒÖĢņØĖĒĢśņśĆļŗż. ņĄ£ņóģņĀüņ£╝ļĪ£ ņ£Āņ¦Ćņŗ£Ļ░äļÅÖņĢł ļåÆņØĆ Ļ░ĆņĢĢļĀźņØĆ Ļ▓░ĒĢ©ņØä Ļ░ÉņåīĒĢśļŖö ņŚŁĒĢĀĻ│╝ ļŹöļČłņ¢┤ ņØæĻ│ĀņåŹļÅäļź╝ ņ”ØĻ░ĆĒĢśļŖö ĒÜ©Ļ│╝ļź╝ Ļ░ĆņĪīļŗż.

4. Ļ▓░ ļĪĀļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņĢīļŻ©ļ»ĖļŖä ĒĢ®ĻĖłņØś ņĀĆĒĢŁ ņĀÉ ņÜ®ņĀæ ņŗ£ Ļ░ĆņĢĢļĀź ņĀ£ņ¢┤ ņ£äņ╣śņŚÉ ļö░ļźĖ ĒÜ©Ļ│╝ļź╝ ĻĘ£ļ¬ģĒĢśĻĖ░ ņ£äĒĢ┤ Ļ░ĆņĢĢļĀź ņĀ£ņ¢┤ ņ£äņ╣śņŚÉ ļö░ļźĖ ņÜ®ņĀæĒĢ┤ņäØ ņåīĒöäĒŖĖņø©ņ¢┤ņÖĆ ņŗżņŗ£Ļ░ä ņÜ®ņĀæ ļ¬©ļŗłĒä░ļ¦ü ņŗĀĒśĖļź╝ ļ╣äĻĄÉĒĢśņśĆĻ│Ā, ņŗżņĀ£ ņÜ®ņĀæļČĆņØś ļŗ©ļ®┤, ņÜ®ņĀæļČĆņØś ļ»ĖņäĖĻĄ¼ņĪ░ ļ╣äĻĄÉ┬ĘļČäņäØņØä ĒåĄĒĢ┤ Ļ░ĆņĢĢļĀź ņĀ£ņ¢┤ ņ£äņ╣śņŚÉ ļö░ļźĖ ĒÜ©Ļ│╝ļź╝ Ļ│Āņ░░ĒĢśņśĆļŗż.

1. ņÜ®ņĀæĒĢ┤ņäØ ņåīĒöäĒŖĖņø©ņ¢┤ņÖĆ ņŗżņŗ£Ļ░ä ņÜ®ņĀæ ļ¬©ļŗłĒä░ļ¦ü ņŗĀĒśĖņÖĆ ļ╣äĻĄÉĒĢ£ Ļ▓░Ļ│╝ ņśłļ╣äņŗ£Ļ░ä ļÅÖņĢłņØś Ļ░ĆņĢĢļĀźņØĆ ļäłĻ▓¤ņØś ņāØņä▒ņŗ£ĻĖ░ņÖĆ ņä▒ņןņåŹļÅä, ļäłĻ▓¤ ļé┤ļČĆĻ▓░ĒĢ©, ņĀæņ┤ē ņĀĆĒĢŁĻ│╝ ļ░ĆņĀæĒĢ£ Ļ┤ĆĻ│äĻ░Ć ņ׳ļŗż. ņśłļ╣äņŗ£Ļ░ä ļÅÖņĢł ļåÆņØĆ Ļ░ĆņĢĢļĀźņØä ņĀüņÜ®ņŗ£ ļäłĻ▓¤ņØś ņä▒ņןņŗ£ĻĖ░Ļ░Ć ļŖ”ņČ░ņ¦ĆĻ▓ī ļÉśĻ│Ā, ļäłĻ▓¤ņØś ņä▒ņןņåŹļÅäņÖĆ ņĀæņ┤ēņĀĆĒĢŁņØ┤ Ļ░ÉņåīĒĢ£ļŗż. ļśÉĒĢ£, ļäłĻ▓¤ņØś ļŗ©ļ®┤ Ļ┤Ćņ░░ņØä ĒåĄĒĢ┤ ļé┤ļČĆĻ▓░ĒĢ©ņØ┤ 42% Ļ░ÉņåīĒĢśņśĆļŗż. ņØ┤ļŖö ļåÆņØĆ ņĀäĻĘ╣ņØś ĒלņŚÉ ņØśĒĢ┤ Al2O3 ņé░ĒÖöņĖĄņØ┤ ļČĢĻ┤┤ļÉ©ņŚÉ ļö░ļØ╝ ņ×ģņŚ┤ļ¤ēņØ┤ Ļ░ÉņåīĒĢśņśĆĻĖ░ ļĢīļ¼ĖņØ┤ļŗż.

2. ņÜ®ņĀæĒĢ┤ņäØ ņåīĒöäĒŖĖņø©ņ¢┤ņÖĆ ļäłĻ▓¤ ļŗ©ļ®┤, Ēæ£ļ®┤ ņĢĢņ×ģļ®┤ņĀüņØä ļ╣äĻĄÉĒĢ£ Ļ▓░Ļ│╝ ņÜ®ņĀæņŗ£Ļ░ä ļÅÖņĢłņØś Ļ░ĆņĢĢļĀźņØĆ ļäłĻ▓¤ņØś ĒśĢņāüĻ│╝ Ēü¼ĻĖ░, ļäłĻ▓¤ņØś ļé┤ļČĆĻ▓░ĒĢ©Ļ│╝ Ļ┤ĆļĀ© ņ׳ļŗż. Ļ│╝ļÅäĒĢ£ Ļ░ĆņĢĢļĀźņØä ņĀüņÜ®ņŗ£ ļäłĻ▓¤ņØś ļé┤ļČĆĻ▓░ĒĢ©ņØĆ 99% Ļ░ÉņåīĒĢśņśĆņ£╝ļéś, Ļ│äļ®┤ļ░®Ē¢źņ£╝ļĪ£ ļäłĻ▓¤ņØ┤ ņä▒ņןĒĢśĻ│Ā ļäłĻ▓¤ņØś ļåÆņØ┤Ļ░Ć Ļ░ÉņåīĒĢśņśĆļŗż. ļśÉĒĢ£, ļäłĻ▓¤Ļ▓ĮņØś ĻĘ£Ļ▓®ņØĖ 4 tļź╝ ļ¦īņĪ▒ĒĢśņ¦Ć ļ¬╗ĒĢśņśĆļŗż. ņØ┤ļŖö Ēæ£ļ®┤ ņĢĢņ×ģļ®┤ņĀüņØä ĒåĄĒĢ┤ Ļ░ĆņĢĢļĀźņØś ņśüĒ¢źņØ┤ Ļ░Ćņן ļ¦ÄņØ┤ ņ×æņÜ®ĒĢ©ņŚÉ ļö░ļØ╝ ĻĖ░ņØĖĒĢ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

3. ļäłĻ▓¤ ļŗ©ļ®┤Ļ│╝ Ēæ£ļ®┤ ņĢĢņ×ģļ®┤ņĀü, ļ»ĖņäĖņĪ░ņ¦üņØä ļ╣äĻĄÉĒĢ£ Ļ▓░Ļ│╝ ņ£Āņ¦Ćņŗ£Ļ░ä ļÅÖņĢłņØś Ļ░ĆņĢĢļĀźņØĆ ļäłĻ▓¤ņØś ļé┤ļČĆ Ļ▓░ĒĢ©Ļ│╝ ņÜ®ņĀæļČĆ ņżæņŗ¼ņØś ĒÄĖņäØ, ņØæĻ│ĀņåŹļÅäņÖĆ ļ░ĆņĀæĒĢ£ Ļ┤ĆĻ│äĻ░Ć ņ׳ļŗż. ļåÆņØĆ Ļ░ĆņĢĢļĀźņØä ņĀüņÜ®ņŗ£, ļäłĻ▓¤ņØś ļé┤ļČĆĻ▓░ĒĢ©ņØĆ 80% Ļ░ÉņåīĒĢśņśĆĻ│Ā, ņÜ®ņ£ĄļČĆņØś ņżæņŗ¼ņŚÉ Mg ņÜ®ņ¦łņøÉņ×ÉņŚÉ ņØśĒĢ£ ņĪ░ļīĆĒĢ£ ĒÄĖņäØĻ│╝ ņÜ®ņ¦łņøÉņ×ÉņØś ļåŹļÅäĻ░Ć ņ”ØĻ░ĆĒĢśņśĆļŗż. ņ”ē, ņ£Āņ¦Ćņŗ£Ļ░ä ļÅÖņĢłņØś Ļ░ĆņĢĢļĀźņØĆ ļäłĻ▓¤ņØś ļé┤ļČĆ Ļ▓░ĒĢ©ņØä Ļ░ÉņåīĒĢśļŖö ĒÜ©Ļ│╝ņÖĆ ņØæĻ│Ā ņåŹļÅäļź╝ ņ”ØĻ░ĆĒĢśļŖö ĒÜ©Ļ│╝ļź╝ Ļ░Ćņ¦äļŗż.

Acknowledgmentsļ│Ė ņŚ░ĻĄ¼ļŖö ĻĖ░ĒÜŹņ×¼ņĀĢļČĆņŚÉņä£ ņŗ£Ē¢ēĒĢ£ Ļ│╝ņĀ£(JA220008)ņÖĆ ņé░ņŚģĒåĄņāüņ×ÉņøÉļČĆņŚÉņä£ ņŗ£Ē¢ēĒĢ£ Ļ│╝ņĀ£(20017415)ņØś ņ¦ĆņøÉņØä ļ░øņĢä ņłśĒ¢ēļÉ£ Ļ▓░Ļ│╝ņ×ģļŗłļŗż.

Fig.┬Ā1.Schematic of electrode-force control types used in the experiment: (a) continuous electrode-force 4 kN and 8 kN, (b) pre electrode-force 8-4-4 kN, (c) post electrode-force 4-4-8 kN, and (d) multi electrode-force 8-4-8 kN.

Fig.┬Ā3.Contact resistance distribution by electrode-force control types during welding time: (a) type 1, (b) type 2, and (c) type 3.

Fig.┬Ā5.Temperature distribution of sheet interface by electrode-force control types during welding time: (a) type 1, (b) type 2, (c) type 3.

Fig.┬Ā6.Results of monitoring variation by electrode-force control types during welding time: (a) electrode-force signal, (b) slope obtained by electrode-force signal, (c) initial contact resistance.

Fig.┬Ā8.Quantitative analysis of defects (porosity and shrinkage pore) distributed in each Al 5052-H32 alloy.

Fig.┬Ā9.Comparison of indentation area by electrode-force control types after weld time: (a) schematic of the measured indentation area, (b) measured value of each specimen (The measured image in the (b) at continuous electrode-force 4 kN).

Fig.┬Ā11.Microstructure of fusion zone performed with various electrode-force control types: (a) continuous electrode-force 4 kN, (b) continuous electrode-force 8 kN, (c) pre electrode-force 8-4-4 kN, (d) post electrode-force 4-4-8 kN, and (e) multi electrode-force 8-4-8 kN.

Table┬Ā1.Chemical composition of Al 5052-H32 alloy.

Table┬Ā2.Classification of electrode force control used in SORPAS┬«. Table┬Ā3.Results of EDS qualitative analysis (wt%). REFERENCES1. C. Thiel, J. Schmidt, A. Van Zyl, and E. Schmid, Transp. Res. Part A Policy Pract. 63, 25 (2014).

2. S. J. Lee, K. D. Choi, B. H. Park, J. D. Kim, and J. Suh, J. Korean Soc. of Marine Eng. 41, 638 (2017).

4. A. Elmarakbi and W. Azoti, Micro and Nano Technologies, 1st ed. pp. 1ŌĆō23, Elsevier, Amsterdam (2018).

6. J. C. Benedyk, Aluminum alloys for lightweight automotive structures. 1st ed. 79ŌĆō110, Woodhead Publishing Limited, Sawston (2010).

7. K. H. Youn and Y. S. Han, J. Korean Weld. Join. Soc. 12, 16 (1994).

8. Sun Ta-chien, Ph. D. Thesis. 8ŌĆō12, The Ohio State University, Columbus (2003).

9. D. Browne, H. Chandler, J. Evans, P. James, J. Wen, and C. Newton, I. Weld. J. 74, 339 (1995).

10. H. U. Jun, J. H. Kim, J. W. Kim, E. K. Lee, Y. D. Kim, and C. Ji, Korean J. Met. Mater. 58, 863 (2020).

12. B. H. Chang, D. Du, B. Sui, Y. Zhou, Z. Wang, and F. Heidarzadeh, J. Manuf. Sci. Eng. Trans. ASME. 129, 95 (2007).

13. M. Kim, S. Kim, I. Hwang, D. Y. Kim, Y. M. Kim, S. H. Lee, and J. Yu, J. Weld. Join. 39, 480 (2021).

16. C. Fangji, Z. Jianyou, H. Shengsun, and S. Ping, Transactions of Tianjin University. 17, 28 (2011).

18. R. S. Florea, D. J. Bammann, A. Yeldell, K. N. Solanki, and Y. Hammi, Mater. Des. 45, 456 (2013).

21. H. Jun, J. Kim, J. Cheon, Y. Kim, Y. Kim, and C. Ji, J. Weld. Join. 38, 203 (2020).

22. I. Lum, S. Fukumoto, E. Biro, D. R. Boomer, and Y. Zhou, Metall. Mater. Trans. A Phys. Metall. Mater. Sci. 35, 217 (2004).

23. Y. Kim, K. Y. Park, and K. D. Lee, Korean J. Weld. Join. 29, 1 (2011).

25. A. Arumugam and A. A. Baharuddin, Int. J. Sci. Res. Publ. 4, 1 (2014).

27. G. Xu, J. Wen, C. Wang, and X. Zhang, 2009 IEEE Int. Conf. Mechatronics Autom, pp. 2495ŌĆō2499, ICMA, Changchun, China (2009).

35. B. Wang, X. H. Chen, F. S. Pan, J. J. Mao, and Y. Fang, Trans. Nonferrous Met. Soc. China. 25, 2481 (2015).

38. B. Chalmers, Principles of Solidification, pp. 161ŌĆō170, Springer, Boston MA (1970).

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||