1. 서 론

오늘날, 에너지 수요량이 점점 증가함에 따라 멀지 않은 장래에 석유, 석탄 등 고갈이 예상되는 자원들을 대체하기 위한 친환경 에너지 생산 연구들이 많이 진행되어오고 있다. 그 중 수소에너지는 이산화탄소를 발생시키지 않는 친환경적 에너지원이며, 에너지의 저장과 수송이 다른 에너지원에 비해 용이하다는 장점을 가지고 있다 [1]. 수소에너지를 생산하는 다양한 기술 중 광전기화학전지(photoelectrochemical, PEC) 기술은 태양광 에너지를 이용하여 수소를 얻는다는 점에 큰 주목을 받고 있다. 전극 표면에 태양광을 조사하게 되면 광전극 내부에 전자와 정공들이 생성되고, 이렇게 생성된 전하들이 전해질과 산화 반응과 환원 반응을 거치면서 산소와 수소가 만들어진다 [2]. 따라서, 광전기화학에서 광전극의 역할은 매우 중요하다고 할 수 있다. 현재 PEC 분야의 많은 연구진들이 광전기화학 특성 개선을 위하여 여러가지 물질들을 이용한 다양한 광전극의 전기적, 광학적, 구조적 특성 개선 연구를 활발히 진행하고 있다.

현재 CuO [3,4], Fe2O3 [5-7], TiO2 [8], BiVO4 [9], WO3 [10-11] 등의 산화물 반도체를 이용한 PEC 광전극 연구가 많이 진행되고 있다. 그 중 CuO 물질은 가시광선 흡수에 적합한 밴드갭을 가지며 광전도도가 우수하며 [12,13], 독성이 없기 때문에 환경 친화적이며 많은 양이 매장되어 있어 가격이 저렴하다는 장점을 가지고 있다 [13,14]. 또한, CuO 광전극의 이론적인 최대 광전류 밀도 값은 35 mA/cm2으로 우수한 값을 가지고 있다 [15]. 이러한 장점들로 인해 CuO 산화물 반도체에 대한 많은 연구들이 진행되고 있지만, 실제적으로 이론적인 최대 광전류 밀도 값에 도달하기에는 한계가 있어 더 많은 연구가 필요한 실정이다. CuO 광전극의 광전류 밀도 값 개선을 위해 이종 접합, 도핑, 촉매, 형태학적 변화 시도 등의 다양한 연구들이 많이 보고되고 있다 [16-19]. 그 중 도핑방법은 광전극의 전기적 특성과 광학적 특성 등을 변화시킬 수 있다고 알려져 있다 [20]. Ashour et al. 연구팀은 Ba을 사용하여 Ba doped CuO 광전극을 제작하였고 도핑을 하지않은 CuO 광전극에 비해 3.5배 높은 광전류 밀도 값을 가지는 것을 확인하였다 [21]. Fatih et al. 연구팀은 Co 도핑농도에 따라 CuO의 광학적 밴드갭이 변화하는 것을 확인한 바 있다 [22]. 본 연구팀은 Ni를 사용하여 Ni doped CuO 광전극을 제작하였고 도핑을 하지 않은 bare CuO 광전극 보다 더 높은 광전류 밀도 값을 가지는 것을 확인한 바 있다 [17]. 이처럼 도핑 방법을 통하여 CuO 광전극의 특성을 개선하려는 여러 연구가 진행되어오고 있다. 본 연구에서는 다양한 도핑 원소들 중 Li을 사용하여 CuO 광전극의 광전기화학적 특성을 개선시키는 연구를 시도하였다. Li 도핑은 광전극 내 광생성되는 캐리어의 밀도를 증가시키고 광전극과 전해질 사이의 저항을 줄일 수 있는 것으로 알려져 있다 [23]. Prakash et al. 연구팀은 BiVO4에 Li을 도핑 함으로써 광생성된 전자-정공 쌍의 효율적인 분리를 통해 PEC 특성을 대폭 향상시켰다 [23]. Wei et al. 연구팀은 NiO 구조에 Li 도핑을 통해 광생성 된 캐리어들의 재결합을 감소시켜 광전기화학적 특성을 크게 개선시켰다 [24]. 이러한 연구 결과들로부터 다양한 산화물 반도체 광전극에 Li 도핑을 함으로써 광전기화학적 특성이 개선된 결과를 확인할 수 있었으나, CuO 광전극에 대한 Li 도핑 효과를 구체적으로 분석한 연구 결과는 거의 없는 실정이다. 따라서 본 연구에서는 Li을 도핑한 CuO 광전극을 제조함으로써 Li doped CuO 광전극의 광전기화학적 특성 변화 연구를 진행하고자 한다.

본 연구에서는 스핀 코팅법을 이용하여 bare CuO 광전극 및 Li doped CuO 광전극을 제조하였다. 스핀 코팅법은 공정 과정이 간편하고 균일한 박막을 얻을 수 있으며 스핀 코팅 증착 횟수, 용액의 점성, revolutions per minute (rpm) 조절을 통해 두께를 효율적으로 제어할 수 있다는 장점을 가지고 있다 [25,26]. 본 연구의 첫번째 주제인 Li 도핑 농도 변화 실험을 통하여 Li이 CuO 광전극에 어떠한 영향을 주는지를 분석하였고 이후 최적화된 Li doped CuO 광전극을 제조하기 위해 열처리 온도, 스핀 코팅 증착 횟수 변화 실험을 순차적으로 진행하였다. 일반적으로 열처리 온도는 광전극의 결정성 특성에 큰 영향을 주는 요인으로, 우수한 결정성을 가지는 광전극의 경우 광전기화학적 특성이 매우 우수한 것으로 알려져 있다 [27-29]. Li 도핑 농도 실험과 열처리 온도 변화 실험을 통하여 광전기화학적 특성 변화를 분석하였으며, 이후 스핀 코팅 증착 횟수 변화 실험을 진행하여 최적화된 Li doped CuO 광전극의 두께를 얻을 수 있었다. 광전극의 두께는 광전극의 흡수도를 결정하는데 매우 중요한 역할을 하고 광학적 에너지 밴드갭 값에도 영향을 주기 때문에 광전기 화학적 특성에 직접적인 영향을 줄 수 있다고 판단된다 [30,31]. 본 연구에서는, 스핀 코팅 방법을 이용하여 Li 도핑 농도 변화 실험, 열처리 온도 변화 실험, 그리고 스핀 코팅 증착 횟수 변화 실험을 순차적으로 진행하면서 최적화된 Li doped CuO 광전극 제작을 시도하였다. Li doped CuO 광전극의 형태학적 특성 분석은 field-emission scanning electron microscopy (FE-SEM)을 사용하였으며 광학적 특성 분석은 UV–vis spectroscopy (UV-vis)을 이용하였으며, 구조적 및 전기적 특성 분석은 각각 X-ray diffraction (XRD)과 electrochemical impedance spectroscopy (EIS)를 사용하였다. 그리고, 광전기화학 특성 분석은 three-electrode potentiostat/galvanostat을 이용하였다.

2. 실험방법

본 연구에서는 물리적으로 박막을 증착 하는 방법인 스핀 코팅 방법을 이용하여 bare CuO 및 Li doped CuO 광전극을 제작하였으며 Li 도핑 농도 (0, 1, 2, 3, 5, 7, 10 at%), 열처리 온도 (400, 450, 500, 550, 600, 650 °C), 스핀 코팅 증착 횟수 (2, 3, 4, 5회) 변화에 따른 Li doped CuO 광전극의 특성 변화를 관찰하기 위해 총 세가지 실험을 단계적으로 진행하였다. Fluorine-doped tin oxide (FTO) 유리 기판(7 Ω/□, 2.5 cm×2.5 cm)을 초음파세척 장비를 이용하여 아세톤과 메탄올에 각각 10분씩 세척과정을 진행하였다. 이후 초순수를 이용하여 1분간 세척하고 오븐에서 60 °C로 10분간 건조과정을 진행하였다. Li doped CuO 광전극 제작을 위한 전구체 용액으로 1 M copper acetate monohydrate (Sigma-Aldrich), Li nitrate (Sigma-Aldrich) 소스와 2-methoxyethanol 용매를 이용하였고 전구체 용액 교반 시 용액이 응집되는 것을 방지하기 위한 안정제로 mono-ethanolamine (MEA)을 사용하였다. 소스와 용매 그리고 안정제를 같은 비이커에 넣고 50 °C에서 3시간 동안 교반을 실시하였다. 교반이 끝난 후 스핀코터 (spin coater, ACE-200; DONG AH TRADE CORP) 를 이용하여 FTO 기판 위에 전구체 용액을 4000 rpm으로 30초 동안 도포하였다. 도포 후, 전기오븐을 이용하여 115 °C, 10분 동안 건조과정을 진행하였다. 전구체 용액 도포와 건조 과정은 스핀 코팅 증착 횟수만큼 반복 진행하였다. 스핀 코팅 증착 횟수 실험의 경우, 2, 3, 4, 5회 변화를 주었으며 Li 도핑 농도 및 열처리 온도 실험의 경우 스핀 코팅 증착 횟수를 3회로 고정하고 실험을 진행하였다. 열처리 온도 변화 실험에서는 400, 450, 500, 550, 600, 650 °C의 다양한 열처리 온도로 40분 동안 열처리 공정을 진행하였으며 Li 도핑 농도 변화 및 증착 횟수 변화 실험은 500 °C, 40분으로 고정하고 열처리 공정을 진행하였다.

Li doped CuO 광전극의 형태학적, 광학적, 구조적, 전기적 특성 및 광전기화학적 특성을 분석하기 위해 field-emission scanning electron microscopy (FE-SEM, Quanta 200 FEG; Fei Company), UV–visible (UV-vis, S-3100; SCINCO), X-ray diffraction (XRD, X'Pert PRO MPD; PANalytical, at Core-facility for Converging Materials of Dongeui University), electrochemical impedance spectroscopy (EIS, ZIVE SP1; ZIVELAB), three-electrode potentiostat/galvanostat (DY2111; Digy-Ivy)을 사용하였다. EIS 및 three-electrode potentiostat는 상대전극으로 그라파이트 막대, 기준전극으로는 saturated calomel electrode (SCE), 그리고 작업전극으로는 본 연구에서 제작된 bare CuO 및 Li doped CuO 샘플을 사용하였다. Mott-Schottky 측정 조건으로는 인가전압 -0.1 V ~ -0.7 V (vs. SCE) 범위에서 진폭 10 mV 및 주파수 1 kHz를 고정으로 두고 빛을 조사하지 않은 상태에서 측정하였다. 광전류 밀도 값은 300W 제논 램프를 이용하여 1-sun illumination (AM 1.5 filter, 100 mW/cm2) 조건하에서 0 V 부터 -0.8 V (vs. SCE)까지 전압을 인가하여 얻은 current-voltage (I-V) curve를 이용하여 분석하였다. Mott-Schottky 및 three-electrode potentiostat 모두 전해질로 1 M KOH 용액을 사용하였다.

3. 결과 및 고찰

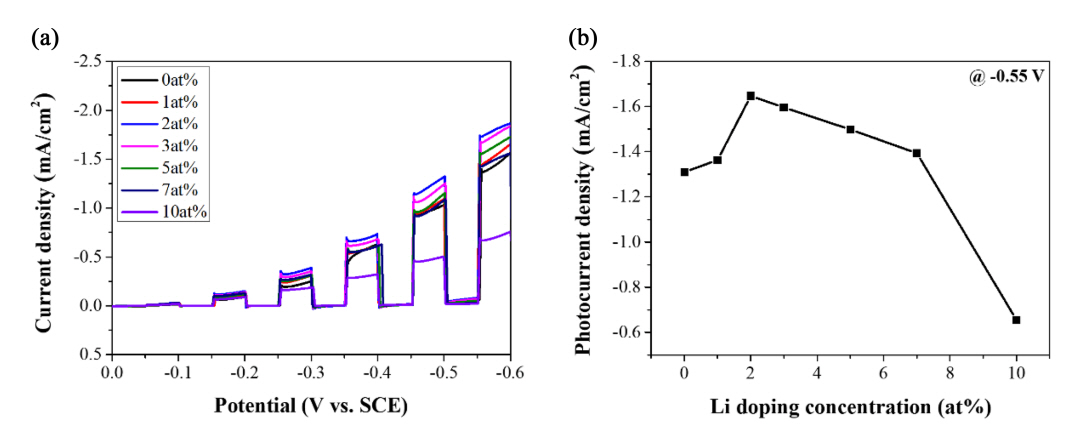

그림 1은 Li 도핑 농도 변화에 따른 CuO 광전극의 광전기화학적 특성을 나타낸 것이다. 그림 1a는 전류밀도 그래프를 나타내며, 그림 1b는 -0.55 VSCE 인가 전압에서 얻은 Li doped CuO 광전극들의 광전류 밀도 값을 나타낸 것이다. 그림 1b를 보면 Li 도핑 농도가 0 at%에서 2 at%로 증가함에 따라 광전류 밀도 값이 증가하고 2 at% 이상의 조건에서는 광전류 밀도 값이 감소하는 것을 확인할 수 있다. 본 연구에서는 2 at% Li이 도핑된 CuO 광전극에서 -1.65 mA/cm2의 가장 높은 광전류 밀도 값을 나타내는 것을 확인할 수 있다. 즉, 적정량의 Li을 CuO 광전극에 도핑 함으로써 bare CuO 광전극에 비해 향상된 광전류 밀도 값을 얻을 수 있다는 것을 알 수 있다.

그림 2는 열처리 온도 변화에 따른 2 at% Li doped CuO 광전극의 광전기화학적 특성을 나타낸 것이다. 그림 2a는 전류밀도 그래프를 나타내며, 그림 2b는 -0.55 VSCE의 인가 전압에서 측정한 광전류 밀도 값을 나타낸 것이다. 2 at% Li doped CuO 광전극의 광전류 밀도 값은 열처리 온도가 400 °C에서 500 °C로 상승함에 따라 증가하고 500 °C 이후에서는 열처리 온도가 증가함에 따라 감소하는 경향을 나타낸다. 일반적으로, 열처리 온도는 광전극의 결정성 특성에 큰 영향을 주는 것으로 알려져 있다. 결정성이 향상되면 광생성 된 전자-정공 쌍의 재결합을 줄이고 PEC 특성을 개선시킬 수 있다고 알려져 있다 [27-29]. 열처리 온도 실험 결과, 2 at% Li doped CuO 광전극은 열처리 온도 500~550 °C 범위에서 가장 높은 광전류 밀도 값을 가지는 것을 확인하였다.

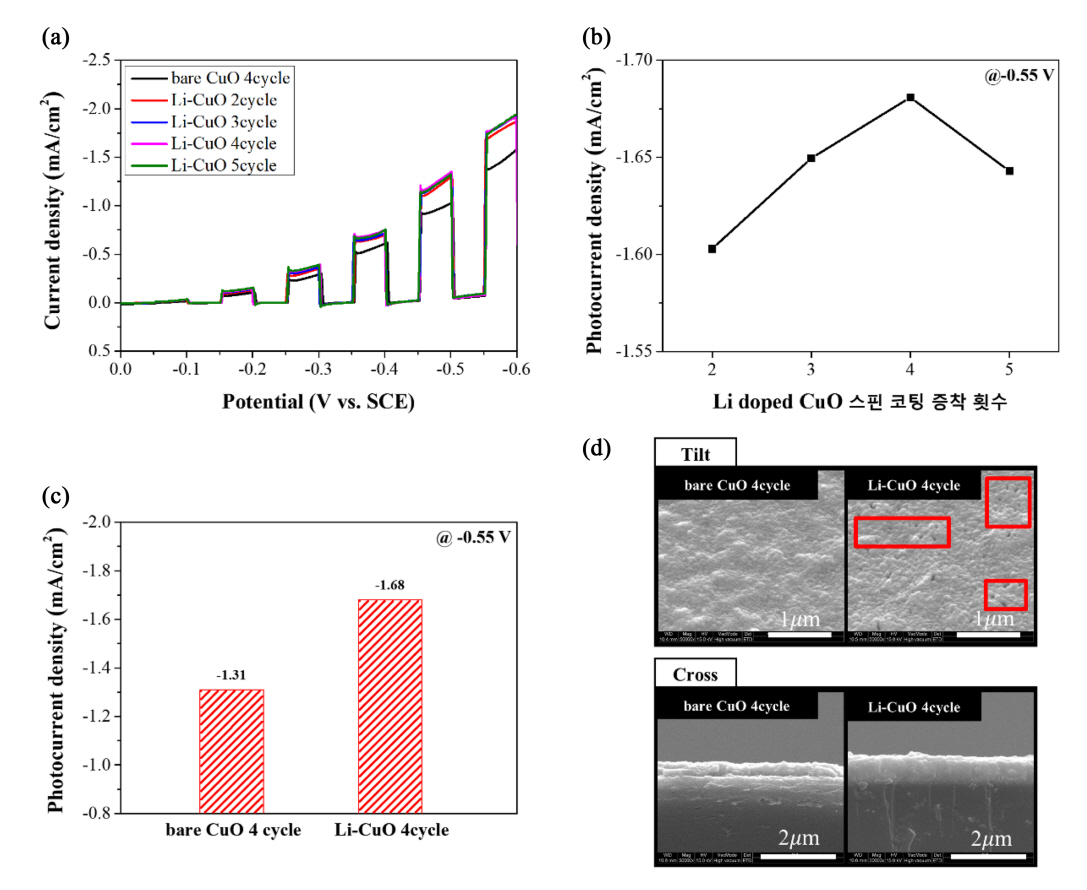

그림 3은 스핀 코팅 증착 횟수 변화에 따른 2 at% - 500 °C Li doped CuO 광전극의 광전기화학적 특성 및 형태학적 특성을 나타낸 것이다. 그림 3a는 전류밀도 그래프를 나타내며 그림 3b는 -0.55 VSCE의 인가 전압에서 측정한 샘플들의 광전류 밀도 값을 나타낸 것이다. 스핀 코팅 증착 횟수를 2회에서 4회로 증가함에 따라 광전류 밀도 값이 증가하고 이후 5회 증착 조건에서는 광전류 밀도 값이 감소한 것을 확인할 수 있다. 최적화된 열처리 온도 500 °C 및 스핀 코팅 증착 4회 증착 조건에서 Li 도핑 유무에 따른 CuO 광전극의 광전류 밀도 변화를 확인하기 위해 2 at% Li doped CuO 광전극 및 bare CuO 광전극의 광전류 밀도 값을 그림 3c에 나타내었다. 즉, 500 °C 열처리 진행 및 스핀 코팅 4회 증착은 동일하게 진행하고 Li 도핑 실시 여부에 따른 광전류 밀도 값을 비교한 것이다. 2 at% Li doped CuO 광전극은 bare CuO 광전극에 비해 약 28 % 향상된 광전류 밀도 값을 가지는 것을 확인할 수 있다. 이를 통해 Li 도핑이 CuO 광전기화학적 특성 개선에 많은 영향을 준 것으로 판단할 수 있다. 그림 3d는 Li 도핑 유무에 따른 CuO 광전극의 FE-SEM tilt 및 단면 이미지를 나타낸 것이다. 2 at% Li doped CuO 광전극의 표면에서는 기공의 형태를 볼 수 있다. 일반적으로 다공성 구조의 광전극은 전해질과 만나는 면적이 넓어지기 때문에 광전류 밀도 값의 개선에 도움이 된다고 알려져 있다 [32]. 반면, 표면이 아닌 박막 내부의 기공은 광전극의 결정성 저하 및 광전기화학 특성 감소로 이어질 수 있지만 SEM 이미지를 확인한 결과, 박막 내부에는 기공이 존재하지 않는다는 것을 확인할 수 있었다. 본 연구에서는 CuO 광전극에 Li을 도핑 함으로써 표면에 기공이 형성되었으며, 광전극표면에 형성된 기공으로 인해 전해질과 접촉하는 표면적이 넓어져 광전극의 광전류 밀도 값이 증가한 것으로 판단된다. 본 연구에서 진행된 Li 도핑 농도, 열처리 온도, 스핀 코팅 증착 횟수 변화 실험들을 통해 가장 우수한 광전류 밀도 값을 가지는 2 at%-500 °C-4회 Li doped CuO 광전극을 얻을 수 있었다.

그림 4는 스핀 코팅 증착 횟수 변화에 따른 2 at% Li doped CuO 및 bare CuO 광전극의 두께 및 광학성 특성을 나타낸 것이다. 단면 FE-SEM 이미지를 통해 얻은 각 샘플들의 두께 data를 그림 4a에 제시하였다. Bare CuO 4 cycle 샘플과 Li doped CuO 2, 3, 4, 5 cycle 샘플들은 각각 99, 116, 136, 147, 237 nm의 두께를 가진다. 광전극의 스핀 코팅 증착 횟수가 증가함에 따라 두께가 두꺼워지는 것을 확인할 수 있다. 그림 4b는 Li doped CuO 및 bare CuO 광전극의 흡수도를 나타낸다. 일반적으로 광전극의 두께가 증가함에 따라 흡수도도 함께 증가하는 것으로 알려져 있다 [30]. 본 연구에서도 광전극의 두께가 증가함에 따라 흡수도가 증가하는 경향을 나타내고 있으며, 2 at% Li doped CuO 광전극이 Li을 도핑 하지 않은 bare CuO 광전극보다 두께가 두껍고 흡수도가 큰 것을 확인할 수 있다. Silan et al. 연구팀은 Ni 도핑 농도에 따라 CuO 광전극의 두께 변화가 나타나는 것을 확인한 바 있다 [33]. 본 연구에서는 두께가 가장 두꺼운 5회 증착-2 at% Li doped CuO 광전극이 가장 높은 흡수도를 가지는 것을 확인 할 수 있다. 그림 4c는 스핀 코팅 증착 횟수에 따른 Li doped CuO 광전극 및 bare CuO 광전극의 흡수계수 값을 이용하여 구한 (αhν)2 vs. hν 함수 그래프이며 (α: 흡수계수, B: 물질의 고유상수, hν: 광자에너지, Eg: 물질의 광학적 에너지 밴드갭), 그림 4c를 이용하여 얻은 광학적 에너지 밴드갭 값을 그림 4d에 나타냈다. 그림 4c를 보면, 스핀 코팅 증착 횟수가 증가할수록 광학적 에너지 밴드갭이 감소하는 경향을 나타낸다. 일반적으로 광전극의 두께가 증가함에 따라 에너지 밴드갭이 감소하며, 낮은 광학적 에너지 밴드갭을 가지는 광전극은 가시광선 빛을 효율적으로 흡수할 수 있다고 알려져 있다 [31]. Li doped CuO 광전극 모두 bare CuO 광전극에 비해 낮은 광학적 에너지 밴드갭을 가지는 것을 확인 할 수 있다. 본 연구에서는 동일한 스핀 코팅 증착 횟수 조건임에도 불구하고 Li을 도핑한 CuO 광전극이 bare CuO 광전극에 비해 낮은 에너지 밴드갭을 가지는 것을 확인할 수 있다. 이는 제작되어진 Li doped CuO 광전극 모두 bare CuO 광전극에 비해 두께가 두껍고 흡수도 또한 높기때문에 이러한 특성의 영향을 받아 낮은 에너지 밴드갭을 나타내는 것으로 판단된다.

그림 5는 스핀 코팅 증착 횟수 변화에 따른 Li doped CuO 및 bare CuO 광전극의 구조적 특성을 나타낸 것이다. 그림 5a는 Li doped CuO 및 bare CuO 광전극의 XRD spectra를 나타내고 있다. CuO (1 ¯ 1 ¯ 1 ¯

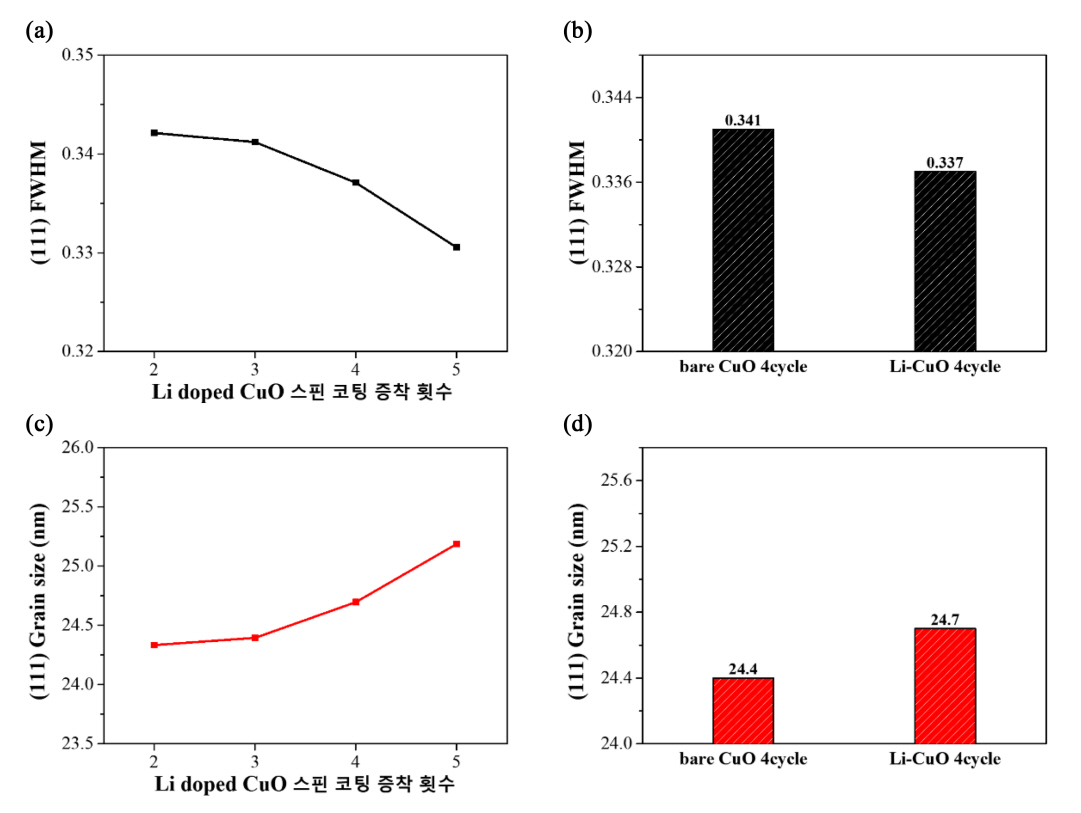

그림 6a와 6c는 스핀 코팅 증착 횟수에 따른 Li doped CuO 광전극의 CuO (111) XRD 피크에서의 full width at half maximum (FWHM) 및 입자 크기(grain size)를 나타낸 것이다. Li doped CuO 광전극의 스핀 코팅 증착 횟수를 증가시킴에 따라 FWHM 값이 감소하고 입자 크기가 증가하는 경향을 나타낸다. 일반적으로 FWHM 값이 낮을수록 해당 샘플의 결정성이 우수하다는 것을 의미한다. 우수한 결정성을 가지는 광전극은 광생성된 캐리어의 전하 수송 특성을 개선시켜 광전기화학적 특성을 향상시킨다고 알려져 있다 [29]. 또한, 입자 크기가 커지면 grain boundary 영역이 줄어들어 광생성된 전하들이 trap되는 것을 줄이고 원활한 전하 이동에 도움을 주어 광전류 밀도값 개선에 긍정적인 영향을 준다고 알려져 있다 [34]. 그림 6b와 6d에 Li doped CuO 및 bare CuO 광전극의 FWHM 및 입자크기를 각각 비교하였다. 동일한 4회 증착 조건에서 Li을 도핑한 CuO 광전극이 bare CuO 광전극에 비해 낮은 FWHM 및 큰 입자 크기를 가지는 것으로 보아 Li 도핑이 CuO의 결정성 개선에 영향을 준 것을 알 수 있다. CuO 광전극에 Ni을 도핑한 타연구에 따르면 Cu2+이온과 Ni2+이온 반경 차이로 인해 입자크기가 변화하고 결정성의 변화가 나타났다고 보고된 바 있다 [33]. 본 연구 또한 마찬가지로 Li을 도핑 하였을 때 grain size의 변화가 나타나고 결정성의 변화가 나타난 것을 확인할 수 있다. 이종 원소가 광전극 내부에 들어오게 되면 이온 반경의 차이로 입자크기에 변화를 주어 결정성에 영향을 준다는 것을 확인할 수 있다. 또한 광전극의 스핀 코팅 증착 횟수 변화도 광전극의 결정성에 영향을 줄 수 있다. Mageshwari et al. 연구 팀은 CuO 광전극 증착 횟수를 늘림으로써 광전극의 두께가 두꺼워지고 결정성이 우수해지는 것을 확인하였다 [35]. 즉, 결과적으로 bare CuO에 Li을 도핑하여 결정성이 개선된 것을 확인하였으며 이후 스핀 코팅 증착 횟수 변화 실험을 통해 더욱 향상된 결정성을 가지는 Li doped CuO 광전극을 얻을 수 있었다.

그림 7은 스핀 코팅 증착 횟수에 따른 Li doped CuO 및 bare CuO 광전극의 전기적 특성을 나타낸 것이다. 그림 7a는 Mott-Schottky plot을 나타내며, flat-band potential 값은 그림 7b에 나타내었다. Flat band potential 값은 Li doped CuO 광전극의 스핀 코팅 증착 횟수가 2회에서 4회로 증가함에 따라 증가하는 경향을 나타내며 5회 증착 조건에서는 감소하는 경향을 나타낸다. 특히, Li doped CuO 4회 증착 샘플의 경우 Li doped CuO 샘플들 중에서 가장 높은 flat band potential 값을 가지며 동일한 증착 횟수를 가지는 bare CuO 샘플에 비해 매우 높은 값을 가지는 것을 확인할 수 있다. 일반적으로 flatband potential 값이 클수록 광생성된 캐리어가 원활하게 이동할 수 있다는 장점을 가지고 있고 이는 광전류 특성에 긍정적인 영향을 준다고 알려져 있다 [31]. 그림 7c는 bare CuO 및 Li doped CuO 광전극의 Nyquist plot을 나타낸 것이다. Nyquist plot의 반원 반경은 광전극 내부에서 전해질까지의 전하 수송 저항을 나타내며 반원 반경이 작으면 작을수록 낮은 값의 전하 수송 저항을 의미한다 [36]. 4회 증착 Li doped CuO 광전극은 동일한 증착 횟수를 가지는 bare CuO 광전극에 비해 낮은 전하 수송 저항을 가진다. Shinde et al. 연구팀은 ZnO 광전극에 Li을 도핑 하여 결정성을 향상시킴으로써 전하 캐리어의 이동도를 개선하여 향상된 전기적 특성을 얻은 바 있다 [37]. 본 연구에서는 Li 도핑을 통하여 CuO 광전극의 결정성을 향상시켰으며 이러한 결과로 인해 bare CuO 광전극보다 낮은 전하 수송 저항 값을 가진 것으로 판단된다. 결정성뿐만 아니라 표면의 형태학적 특성 또한 CuO 광전극의 전기적특성에 영향을 줄 수 있다. 다공성의 형태를 가지는 Li doped CuO 광전극이 bare CuO 광전극에 비해 전해질과의 접촉 면적이 크기 때문에 전하 수송 저항의 특성이 크게 개선된 것으로 판단된다. 광전극과 전해질 사이의 접촉 면적이 커지게 되면 광생성된 캐리어의 이동을 향상시킬 수 있기 때문에 저항적인 측면에서 우수한 특성을 가질 수 있다 [36]. 그림 7d로부터 스핀 코팅 4회 증착 Li doped CuO 광전극이 가장 낮은 전하 수송 저항 값을 가진다는 것을 볼 수 있다. 스핀 코팅 증착 횟수 4회 Li doped CuO 광전극이 가장 높은 flat band potential 및 가장 낮은 전하 수송 저항을 가지는 우수한 전기적 특성의 영향으로 그림 3b에서 보았듯이 가장 높은 광전류 밀도값을 나타내는 것으로 판단된다. 5회 증착 Li doped CuO 광전극은 광학적 에너지 밴드갭이 가장 작고 결정성이 가장 우수한 샘플이지만 비교적 낮은 flat-band potential 값 및 가장 높은 전하 수송 저항 값의 영향으로 증착 횟수 4회 증착 샘플에 비해 낮은 광전류 밀도 값을 가지는 것으로 판단된다. 5회 증착 샘플의 경우 추가적인 열처리 공정 최적화 및 계면 특성 연구를 통하여 전하 수송 저항 값을 감소시켜 광전류 밀도 특성을 향상시킬 수 있을 것으로 판단된다. 본 연구에서는 bare CuO 광전극의 낮은 전류밀도 값을 개선하기 위해 CuO 광전극에 Li 도핑을 시도하였으며, Li doped CuO 광전극의 Li 도핑 농도, 열처리 온도 및 스핀 코팅 증착 횟수 변화 실험을 통해 최적화된 조건의 Li doped CuO 광전극을 제작하였다. 가장 최적화된 조건의 2 at%-500 °C-4 회 Li doped CuO 광전극은 우수한 형태학적, 광학적, 구조적, 전기적특성을 가지는 것을 확인할 수 있었으며 이러한 특성들은 광전기화학적 특성에 긍정적인 영향을 주는 것을 확인할 수 있었다. 결론적으로 2 at%-500 °C-4회 Li doped CuO 공정조건에서 -1.68 mA/cm2 의 가장 높은 광전류 밀도 값을 가지는 것을 확인하였다. 한편, 본 연구에서도 발견된 CuO 구리 산화물 광전극의 광부식 현상 문제에 대해서는 지속적인 추가 연구가 필요하다고 판단된다.

4. 결 론

본 연구에서는 CuO 광전극의 광전기화학적 특성을 개선하기 위해 Li 도핑, 열처리 온도 및 스핀 코팅 증착 횟수 실험을 진행하였다. Bare CuO 광전극에 Li을 도핑 함으로써 다공성의 박막 형태로 형성되는 것을 확인하였으며 흡수도가 향상되는 것을 확인하였다. 이후 열처리 온도 변화 실험을 통해 500 °C에서 가장 높은 광전류 밀도 값을 가지는 것을 확인할 수 있었다. 그리고, 스핀 코팅 증착 횟수 실험 결과, Li doped CuO 광전극의 두께가 두꺼워짐에 따라 에너지 밴드갭이 감소하고 결정성이 향상되는 것을 확인하였다. 따라서 Li 도핑, 열처리 온도 및 증착 횟수 변화를 통해 CuO 광전극의 광학적 에너지 밴드갭, 결정성, 저항 및 flat band potential 특성들이 영향을 받는 것을 확인할 수 있었으며, 이러한 결과들이 종합적으로 광전류 밀도 값에 긍정적인 영향을 미치는 것을 확인할 수 있었다. 최종적으로 bare CuO 광전극과 비교하여 Li 2 at%, 열처리 온도 500 °C, 스핀 코팅 증착 횟수 4회 공정 조건에서 28 % 향상된 -1.68 mA/cm2의 가장 우수한 광전류 밀도 값을 얻을 수 있었다.