|

| ļ¬®ņĀü ļ░Å ļ▓öņ£ä Aims and Scope |

| ņĀĆļäÉ ņĀĢļ│┤ About the Journal |

| ĒÄĖņ¦æņ£äņøÉĒÜī Editorial Board |

| Open Access |

| ĒÄĖņ¦æĻĄŁ Editorial Office |

|

| ļ¬®ņĀü ļ░Å ļ▓öņ£ä Aims and Scope |

| ņĀĆļäÉ ņĀĢļ│┤ About the Journal |

| ĒÄĖņ¦æņ£äņøÉĒÜī Editorial Board |

| Open Access |

| ĒÄĖņ¦æĻĄŁ Editorial Office |

AbstractThe thermoplastic forming (TPF) process of metallic glass (MG) is a unique and powerful method that cannot be performed using conventional crystalline alloys. Because the mechanical and thermal properties of MGs are more favorable with smaller sample sizes, TPF is particularly useful for microscale and nanoscale part molding and micro-patterning. One of the promising commercial MG applications that can take full advantage of these characteristics is hologram patterning. Holograms can be used to identify unique brands, using characteristics with patterns that are difficult to replicate. Their excellent aesthetic qualities can also greatly contribute to increased product value. In this study, we developed and performed a TPF process for actual holographic imprinting with Mg-based MGs, and further investigated the TPF processing window, covering a wide range of temperature and process time conditions through thermal analysis, with ultra-fast heating rates ranging from 100 to 25000 K/s using Flash-DSC. The results of this study serve as a practical guide for identifying the full range of TPF processing windows including conventional and ultrafast heating conditions for micro-scale and nanoscale molding of various MGs. Moreover, a methodology is proposed to identify the general TPF processing window (╬Ę<108Pa┬Ę s) and the ideal TPF processing window (╬Ę<104Pa┬Ę s) by estimating the viscosity (╬Ę) of the supercooled liquid. Accordingly, this study is expected to be utilized to optimize the TPF process of MGs and promote the commercialization of related industries.

1. ņä£ ļĪĀļ╣äņĀĢņ¦ł ĒĢ®ĻĖł (Metallic glass, MG)ņØĆ ņןņŻ╝ĻĖ░ņĀü ĻĘ£ņ╣Öņä▒ņØ┤ Ļ▓░ņŚ¼ļÉ£ ņøÉņ×ÉĻĄ¼ņĪ░ļĪ£ ņØĖĒĢśņŚ¼ Ļ▓░ņĀĢņ¦ł ĒĢ®ĻĖłĻ│╝ ĻĄ¼ļČäļÉśļŖö ņÜ░ņłśĒĢ£ ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒Ļ│╝[1-3] ļŹöļČłņ¢┤ ņŚ┤Ļ░Ćņåīņä▒ ņä▒ĒśĢ(Thermoplastic forming, TPF)ņØ┤ Ļ░ĆļŖźĒĢśļŗżļŖö ļÅģĒŖ╣ĒĢ£ ņןņĀÉņØä Ļ░Ćņ¦äļŗż[4-6]. ļ╣äņĀĢņ¦ł ĒĢ®ĻĖłņØĆ ņ£Āļ”¼ ņĀäņØ┤ ņś©ļÅä(Tg)ņÖĆ Ļ▓░ņĀĢĒÖö Ļ░£ņŗ£ ņś©ļÅä(Tx) ņé¼ņØ┤ņŚÉņä£ Ļ│╝ļāēĻ░ü ņĢĪņ▓┤ ņśüņŚŁ (Supercooled liquid region)ņØä Ļ░Ćņ¦Ćļ®░, TgņŚÉ ļīĆĒĢ£ ņāüļīĆņĀüņØĖ ņś©ļÅäņŚÉ ļö░ļØ╝ Ļ▓░ņĀĢļÉśļŖö ņĀÉļÅä (Viscosity, ╬Ę)ņŚÉ ņØśņĪ┤ĒĢśļŖö ļē┤ĒåĀļŗłņĢł ņĀÉņä▒ ņ£ĀļÅÖ (Newtonian viscous flow, NVF)ņŚÉ ņØśĒĢśņŚ¼ TPFĻ░Ć ņØ┤ļŻ©ņ¢┤ņ¦ł ņłś ņ׳ļŗż[7]. TPFļź╝ ĒÖ£ņÜ®ĒĢśļ®┤ ļ│Ąņ×ĪĒĢ£ ļ¬©ņ¢æņØ┤ļéś ņĀĢĻĄÉĒĢ£ Ēæ£ļ®┤ Ēī©Ēä┤ņØä ļŗ©ņØ╝ ņä▒ĒśĢ ļŗ©Ļ│äļź╝ Ļ▒░ņ│É ļ╣äņĀĢņ¦ł ĒĢ®ĻĖłņŚÉ ņēĮĻ▓ī ĻĄ¼ĒśäĒĢĀ ņłś ņ׳ļŗż. ĒŖ╣Ē׳ MEMS ļČĆĒÆłņØ┤ļéś Ēæ£ļ®┤ Ēī©Ēä░ļŗØĻ│╝ Ļ░ÖņØĆ ļ│Ąņ×ĪĒĢ£ ĒśĢņāüņØś ņåīĒśĢ ņĀ£ĒÆłņØä ļ¦łņØ┤Ēü¼ļĪ£ ļśÉļŖö ļéśļģĖ ņŖżņ╝ĆņØ╝ļĪ£ ļ│┤ļŗż ņēĮĻ│Ā ņĀĢĒÖĢĒĢśĻ▓ī ņĀ£ņĪ░ĒĢĀ ņłś ņ׳ļŗżļŖö ņĀÉņŚÉņä£ ņןņĀÉņØ┤ ņ׳ļŖö Ļ▓āņ£╝ļĪ£ ļ│┤Ļ│ĀļÉśĻ│Ā ņ׳ļŗż[4,8]. ĒŖ╣Ē׳, ņĄ£ņóģ Ļ░ĆĻ│Ą ĒśĢĒā£ņØś Ēü¼ĻĖ░Ļ░Ć ņ×æņØäņłśļĪØ ņä▒ĒśĢ ņŗ£ Ļ░ĆņŚ┤ ļ░Å ļāēĻ░üņåŹļÅä ņĪ░ņĀłņØ┤ ņÜ®ņØ┤ĒĢśļ»ĆļĪ£ ļ╣äņĀĢņ¦ł ĒĢ®ĻĖłņØś ņĘ©ņĢĮĒĢ£ ļ¼ĖņĀ£ņĀÉ ņżæ ĒĢśļéśņØĖ Ļ▓░ņĀĢĒÖöļź╝ ņ¢ĄņĀ£ĒĢśļŖö ļŹ░ ņ׳ņ¢┤ ļŹöņÜ▒ ņÜ®ņØ┤ĒĢ£ ņĖĪļ®┤ņØ┤ ņ׳ļŗż. ļ┐Éļ¦ī ņĢäļŗłļØ╝ Ēü¼ĻĖ░Ļ░Ć ņ×æņØäņłśļĪØ Ļ░ĢļÅä ļ░Å ņåīņä▒ ļ│ĆĒśĢļŖź ļō▒ ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ņØ┤ Ē¢źņāüļÉśļŖö Ļ▓ĮĒ¢źņØ┤ ņ׳ļŗż[8]. ņØ┤ļ¤¼ĒĢ£ ņĀÉņŚÉ ņ░®ņĢłĒĢśņŚ¼ TPFĻ░Ć ņĀüņÜ®ļÉ£ ļ╣äņĀĢņ¦ł ĒĢ®ĻĖłņŚÉ Ļ┤ĆĒĢ£ ņŚ░ĻĄ¼ļŖö ņĀÉņ░© ņåīĒśĢ ņĀ£ĒÆł ļ░Å Ēæ£ļ®┤ Ēī©Ēä░ļŗØņØä ņżæņŗ¼ņ£╝ļĪ£ ļ░£ņĀäĒĢ┤ ļéśĻ░ĆĻ│Ā ņ׳ļŗż[9,10].

ĒÖĆļĪ£ĻĘĖļשņØĆ ņāüņŚģņĀüņ£╝ļĪ£ ņĀ£ĒÆłņØś Ļ░Ćņ╣śļź╝ ļåÆņØ┤ĻĖ░ ņ£äĒĢ£ ņןņŗØņĀüņØĖ ļööņ×ÉņØĖ ņÜöņåīļĪ£ ņé¼ņÜ®ļÉĀ ņłś ņ׳ņ£╝ļ®░, ļśÉĒĢ£ ļ│ĄņĀ£Ļ░Ć ņ¢┤ļĀĄĻĖ░ ļĢīļ¼ĖņŚÉ ļĖīļ×£ļō£ ļ│┤ĒśĖ ļ░Å ņĀ£ĒÆł ņŗØļ│äņŚÉļÅä ĒÖ£ņÜ®ļÉ£ļŗż. Ēśäņ×¼ļŖö ĒżņØ╝ ĒśĢĒā£ņØś Ļ│ĀļČäņ×É Ēæ£ļ®┤ņŚÉ ĒÖĆļĪ£ĻĘĖļשņØä Ēöäļ”░ĒīģĒĢśņŚ¼ ņĀ£ĒÆłņŚÉ ņØ┤ļź╝ ņĀæņ░®ĒĢśļŖö ļ░®ņŗØņØ┤ ņŻ╝ļĪ£ ĒÖ£ņÜ®ļÉśĻ│Ā ņ׳ļŗż. ĻĘĖļ¤¼ļéś ņ×ÉļÅÖņ░© ļé┤ļČĆņØś ņןņŗØ ļČĆĒÆł, ļ░░Ēä░ļ”¼ ĒĢśņÜ░ņ¦Ģ ļśÉļŖö ĒÖöņןĒÆł ĒżņןĻ│╝ Ļ░ÖņØĆ ĻĖłņåŹ ņ×¼ļŻīņŚÉ ĒÖĆļĪ£ĻĘĖļשņØä ņ¦üņĀæ Ēöäļ”░ĒīģĒĢśņŚ¼ ĒÖ£ņÜ®ĒĢśĻ│Āņ×É ĒĢśļŖö ņłśņÜöņŚÉ ņØśĒĢśņŚ¼ ņØ┤ņŚÉ Ļ┤ĆĒĢ£ ņŚ░ĻĄ¼ ļśÉĒĢ£ ĻŠĖņżĆĒ׳ ņ¦äĒ¢ēļÉśņ¢┤ņÖöļŗż[4,11,12]. ĻĖłņåŹ ĒÖĆļĪ£ĻĘĖļשņØĆ ļé┤ĻĄ¼ņä▒ ņĖĪļ®┤ņŚÉņä£ ĻĖ░ņĪ┤ Ļ│ĀļČäņ×É ņ×¼ļŻīņŚÉ ļ╣äĒĢśņŚ¼ ņøöļō▒Ē׳ ļø░ņ¢┤ļéśļ»ĆļĪ£ ņĀ£ĒÆł ņŗØļ│äņØ┤ļØ╝ļŖö ĒÖĆļĪ£ĻĘĖļש Ļ│Āņ£ĀņØś ņןņĀÉņØä ĻĘ╣ļīĆĒÖöĒĢśĻĖ░ņŚÉ Ļ░Ćņן ņĀüĒĢ®ĒĢĀ ļ┐Éļ¦ī ņĢäļŗłļØ╝, ņŗ¼ļ»Ėņä▒ ļśÉĒĢ£ ļø░ņ¢┤ļéś Ļ│ĀļČĆĻ░ĆĻ░Ćņ╣ś ņé░ņŚģņŚÉ ņĀüņÜ®ļÉśņ¢┤ ņĀ£ĒÆłņØś Ļ░Ćņ╣ś ņāüņŖ╣ņŚÉ Ēü¼Ļ▓ī ĻĖ░ņŚ¼ĒĢĀ ņłś ņ׳ņØä Ļ▓āņ£╝ļĪ£ ĻĖ░ļīĆļÉ£ļŗż. ĻĖłņåŹņ×¼ļŻīņØś ĒÖĆļĪ£ĻĘĖļש Ēī©Ēä┤ Ēöäļ”░ĒīģņØĆ ļĀłņØ┤ņĀĆ Ļ┤æņøÉņØä ĻĖ░ļ░śņ£╝ļĪ£ ĒĢ£ ņŚ¼ļ¤¼ ņŚĀļ│┤ņŗ▒ Ļ│ĄņĀĢ (Spatial light modulator [11], femto-second laser [13], low-cost fiber laser [14-16], UV nanosecond laser pulses [12,17]) ņØä ĒåĄĒĢ┤ ļ░£ņĀäĒĢśņŚ¼ ņĄ£ĻĘ╝ņŚÉļŖö ņŖżĒģīņØĖļ”¼ņŖż ņŖżĒŗĖ Ēś╣ņØĆ ļŗłņ╝łĻĖ░ ņ┤łĒĢ®ĻĖł ļō▒ņŚÉņä£ļÅä ļéśļģĖ Ēī©Ēä░ļŗØņØä ņä▒Ļ│ĄņĀüņ£╝ļĪ£ ņłśĒ¢ēĒĢĀ ņłś ņ׳Ļ▓ī ļÉśņŚłļŗż [17]. ņØ┤ļ¤¼ĒĢ£ Ēī©Ēä░ļŗØ ĻĖ░ņłĀņØĆ ĒÄäņŖż ņŚÉļäłņ¦Ć, ĒÄäņŖż ļ░śļ│ĄļźĀ, ņŖżņ║ö ņåŹļÅä, ļĀłņØ┤ņĀĆ ņŖżĒī¤ Ēü¼ĻĖ░ ļśÉļŖö ļĀłņØ┤ņĀĆ ļ╣ö ņŖżņ║ö ļ░®Ē¢ź ļō▒Ļ│╝ Ļ░ÖņØĆ ļĀłņØ┤ņĀĆ ņ▓śļ”¼ ļ¦żĻ░£ļ│Ćņłśļź╝ ņĀłļ¼śĒĢśĻ▓ī ņĪ░ņĀłĒĢśņŚ¼ ņäĖļČĆ Ēī©Ēä┤ņØä ņ¦üņĀæ ļ¦łĒé╣ĒĢśņŚ¼ ņĀ£ņĪ░ĒĢ┤ņĢ╝ ĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ ņāØņé░ņä▒ņØ┤ ļ¢©ņ¢┤ņ¦äļŗżļŖö Ēü░ ļŗ©ņĀÉņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳ļŗż.

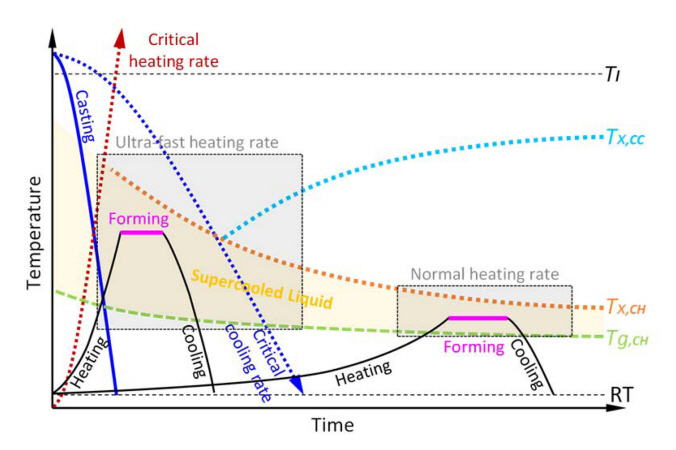

ļ╣äņĀĢņ¦ł ĒĢ®ĻĖłņØĆ ļ¬©ļōĀ ĻĖłņåŹ ņżæņŚÉņä£ ņ£ĀņØ╝ĒĢśĻ▓ī TPFĻ░Ć Ļ░ĆļŖźĒĢśļ»ĆļĪ£ ņĀäĒåĄņĀüņØĖ ļĀłņØ┤ņĀĆ ļ¦łĒé╣ Ēī©Ēä░ļŗØņØ┤ ņĢäļŗī Ļ│Āņś© ņĢĢņ×ģņŚÉ ņØśĒĢ£ Ēöīļ×½ ĒöäļĀłņŗ▒ ļśÉļŖö ļĪż-Ēł¼-ļĪż ņŚ░ņåŹ ņä▒ĒśĢ ļ░®ņŗØņØś Ēī©Ēä░ļŗØ ĻĖ░ņłĀņØä ņĀüņÜ®ĒĢĀ ņłś ņ׳ņ¢┤ Ļ▓░ņĀĢņ¦ł ĻĖłņåŹņ×¼ļŻīņŚÉ ļ╣äĒĢśņŚ¼ ĒśäņĀĆĒ׳ ļåÆņØĆ ņāØņé░ņä▒ņØä Ļ░Ćņ¦ł ņłś ņ׳ļŗż. ņØ┤ļ¤¼ĒĢ£ ļ╣äņĀĢņ¦ł ĒĢ®ĻĖłņØś TPF Ļ│ĄņĀĢņØĆ Tg ņØ┤ņāüņØś Ļ│Āņś©ņŚÉņä£ ņØ┤ļŻ©ņ¢┤ņ¦ĆļŖöļŹ░, Ļ░ĆņŚ┤ ņåŹļÅäņŚÉ ļö░ļØ╝ņä£ ņä▒ĒśĢ Ļ░ĆļŖźĒĢ£ ņś©ļÅäĻĄ¼Ļ░äņØ┤ Ļ░Ćļ│ĆņĀüņØĖ ĒŖ╣ņ¦ĢņØ┤ ņ׳ļŗż. ļśÉĒĢ£ Ļ░ĆņŚ┤ ņåŹļÅä ļ░Å ņä▒ĒśĢ ņŗ£Ļ░äņŚÉ ļö░ļØ╝ņä£ Ļ▓░ņĀĢĒÖöĻ░Ć ļ░£ņāØĒĢĀ ņłś ņ׳ņ£╝ļ»ĆļĪ£ ĒĢ®ĻĖłņØś ņŚ┤ņĀü ņĢłņĀĢņä▒ņŚÉ ļö░ļØ╝ņä£ ņĀüņĀłĒĢ£ TPF Ļ│ĄņĀĢ ņś©ļÅä ļ░Å ņŗ£Ļ░äņŚÉ Ļ┤ĆĒĢ£ ņä▒ĒśĢ Ļ░ĆļŖź ņśüņŚŁ (TPF processing window)ņØä ļ¬ģĒÖĢĒĢśĻ▓ī ĻĘ£ļ¬ģĒĢśļŖö Ļ▓āņØ┤ ņżæņÜöĒĢśļŗż. ļ╣äņĀĢņ¦ł ĒĢ®ĻĖłņØś TPFņØĆ TgņÖĆ Tx ņé¼ņØ┤ņØś ņś©ļÅäņŚÉņä£ ņØ╝ļ░śņĀüņ£╝ļĪ£ ņĀÉļÅä(╬Ę)Ļ░Ć 108 Pa┬Ę;s ņØ┤ĒĢśņØĖ ņĪ░Ļ▒┤ņŚÉņä£ ņłśĒ¢ēļÉśļŖö Ļ▓āņ£╝ļĪ£ ļ│┤Ļ│ĀļÉśņ¢┤ ņÖöļŗż[8,18]. ļ╣äņĀĢņ¦ł ĒĢ®ĻĖłņØś ņĀÉļÅäļŖö Tg(1012 Pa┬Ęs) ņØ┤ņāüņØś ņś©ļÅäņŚÉņä£ Tl(10-2 Pa┬Ęs)ņŚÉ Ļ░ĆĻ╣īņøīņ¦łņłśļĪØ ņĀÉņ░© Ļ░ÉņåīĒĢśļŖöļŹ░, Ļ░ĆņŚ┤ņåŹļÅäĻ░Ć ļ╣Āļź╝ņłśļĪØ TgĻ░Ć ņ”ØĻ░ĆĒĢśņŚ¼ ņĀÉļÅäļÅä ļÅÖņØ╝ņś©ļÅäņŚÉņä£ ļŹöņÜ▒ ļåÆņĢäņ¦Ćļ»ĆļĪ£ ņØ╝ļ░śņĀüņ£╝ļĪ£ ļåÆņØĆ Ļ░ĆņŚ┤ņåŹļÅäļź╝ Ļ░¢ļŖö Ļ│ĄņĀĢņŚÉņä£ļŖö ļŹöņÜ▒ ļåÆņØĆ ņś©ļÅäņŚÉņä£ ņä▒ĒśĢņØ┤ ņłśĒ¢ēļÉśņ¢┤ņĢ╝ ĒĢ£ļŗż. ĻĘĖļ¤¼ļéś Ļ│Āņś© ņä▒ĒśĢņŗ£ ļ╣äņĀĢņ¦ł ĒĢ®ĻĖłņØś Ļ▓░ņĀĢĒÖöļź╝ Ēö╝ĒĢśĻĖ░ ņ£äĒĢśņŚ¼ Ļ▓░ņĀĢĒÖöĻ░Ć ņŗ£ņ×æļÉśļŖö ņś©ļÅäņØĖ Tgļź╝ ņ┤łĻ│╝ĒĢśņŚ¼ ņä▒ĒśĢĒĢĀ ņłś ņŚåņ£╝ļ»ĆļĪ£ ņĀüņĀłĒĢ£ ņä▒ĒśĢ ņś©ļÅäņØś ņäĀĒāØņØ┤ ņżæņÜöĒĢśļŗż. ļśÉĒĢ£ Ļ░ĆņŚ┤ ņåŹļÅäĻ░Ć ļ╣Āļź╝ņłśļĪØ ņ”ØĻ░ĆĒĢśļŖö Ļ▓ĮĒ¢źņØ┤ ņ׳ņ£╝ļ»ĆļĪ£ Ļ│ĀņåŹ Ļ░ĆņŚ┤ņØ┤ Ļ░ĆļŖźĒĢ£ ņĪ░Ļ▒┤ņŚÉņä£ļŖö TlņŚÉ ĻĘ╝ņĀæĒĢ£ ļåÆņØĆ ņś©ļÅä ļ░Å ņāüļīĆņĀüņ£╝ļĪ£ ļé«ņØĆ ņĀÉļÅäņŚÉņä£ TPFņØ┤ ņØ┤ļŻ©ņ¢┤ņ¦ł ņłś ņ׳ļŗż. ĒŖ╣Ē׳ ļ¦łņØ┤Ēü¼ļĪ£ ļ░Å ļéśļģĖ ļČĆĒÆł ņä▒ĒśĢ ļ░Å Ēī©Ēä░ļŗØņØś Ļ▓ĮņÜ░ ņŗ£ļŻīņØś ņ¦łļ¤ēņØ┤ ņ×æņĢä Ļ│ĀņåŹ Ļ░ĆņŚ┤ņØ┤ ņÜ®ņØ┤ĒĢśļ»ĆļĪ£, Ļ│ĀņåŹ Ļ░ĆņŚ┤ņØä ĒåĄĒĢ┤ ļ│┤ļŗż ļé«ņØĆ ņĀÉļÅäņŚÉņä£ TPFļź╝ ņłśĒ¢ēĒĢśņŚ¼ ņÜ░ņłśĒĢ£ ņ╣śņłśņĀĢļ░ĆļÅäļź╝ ņ¢╗ņØä ņłś ņ׳ļŗż. ĻĘĖļ”╝ 1ņØĆ ņØ╝ļ░śņĀüņØĖ ļ╣äņĀĢņ¦ł ĒĢ®ĻĖłņØś CCTņÖĆ CHT Ļ│ĪņäĀ ļ░Å Ļ│╝ļāēĻ░ü ņĢĪņ▓┤ņśüņŚŁņŚÉņä£ TPF Ļ│ĄņĀĢņØä ļ│┤ņŚ¼ņŻ╝ļŖö Ļ░£ļץļÅäņØ┤ļŗż[19]. ļ│Ė ĻĘĖļ”╝ņØä ĒåĄĒĢśņŚ¼ ņÜ®ņ£ĄļÉ£ ĒĢ®ĻĖłņØ┤ ļāēĻ░üņØä ĒåĄĒĢ┤ ļ╣äņĀĢņ¦ł ĻĄ¼ņĪ░ļź╝ ĒśĢņä▒ĒĢĀ ņłś ņ׳ļŖö ņ×äĻ│ä ļāēĻ░ü ņåŹļÅä (Critical cooling rate)ļź╝ ĒÖĢņØĖĒĢĀ ņłś ņ׳ņ£╝ļ®░, ņØ┤ļ│┤ļŗż ļ╣ĀļźĖ ļāēĻ░üņåŹļÅäļĪ£ ĒĢ®ĻĖł ņÜ®ĒāĢņØä ļāēĻ░üĒĢśļŖö Ļ▓ĮņÜ░ ļ╣äņĀĢņ¦ł ĒĢ®ĻĖłņØś ņĀ£ņĪ░Ļ░Ć Ļ░ĆļŖźĒĢśļŗż. ļśÉĒĢ£, ņŚ░ņåŹ Ļ░ĆņŚ┤ņŗ£ ņĖĪņĀĢļÉśļŖö ņ£Āļ”¼ņĀäņØ┤ņś©ļÅäņÖĆ Ļ▓░ņĀĢĒÖö Ļ░£ņŗ£ņś©ļÅä ņé¼ņØ┤ņØś ņś©ļÅäĻĄ¼Ļ░ä (Tg, CH - Tx, CH)ņŚÉņä£ ļ╣äņĀĢņ¦ł ĒĢ®ĻĖłņØĆ ņ£Āļ”¼ņĀäņØ┤Ļ▒░ļÅÖņØä ĒåĄĒĢ┤ Ļ│╝ļāēĻ░ü ņĢĪņ▓┤ņāüĒā£ļĪ£ ņĪ┤ņ×¼ĒĢśļ®░, ĒĢ┤ļŗ╣ ļ▓öņ£äņŚÉņä£ 1012 Pa┬ĘsņŚÉņä£ ļČĆĒä░ ņĀÉļÅäĻ░Ć ļé«ņĢäņĀĖ TPFņØ┤ Ļ░ĆļŖźĒĢśĻ▓ī ļÉśļ®░, ļŹö ļé«ņØĆ ņĀÉļÅäļź╝ ņ¢╗ĻĖ░ ņ£äĒĢ┤ņä£ļŖö ņĄ£ļīĆĒĢ£ Tx, CH Ļ│ĪņäĀņŚÉ Ļ░ĆĻ╣īņÜ┤ ņĪ░Ļ▒┤ņŚÉņä£ ņä▒ĒśĢņØä ņłśĒ¢ēĒĢśļŖö Ļ▓āņØ┤ ļ░öļ×īņ¦üĒĢśļŗż. ņØ╝ļ░śņĀüņ£╝ļĪ£ mm Ēü¼ĻĖ░ ņØ┤ņāüņØś ļ▓īĒü¼ ņŗ£ĒÄĖņØĆ Ļ│ĀņåŹ Ļ░ĆņŚ┤ņØ┤ ņ¢┤ļĀĄĻĖ░ ļĢīļ¼ĖņŚÉ ņłśņŗŁ K/s ņØ┤ĒĢśņØś Ļ░ĆņŚ┤ņåŹļÅäĻ░Ć ņĀüņÜ®ļÉśļ®░, ĻĖēņåŹ ļ░®ņĀä ņĀĆĒĢŁ Ļ░ĆņŚ┤ļ▓Ģ (Capacitive discharge heating method) [20, 21]Ļ│╝ Ļ░ÖņØĆ ņĀäļźś ņØĖĻ░Ćļź╝ ĒåĄĒĢ£ ĻĖēņåŹ Ļ░ĆņŚ┤ ļ░®ņŗØņØä ņĀüņÜ®ĒĢśĻ▒░ļéś, ļ¦łņØ┤Ēü¼ļĪ£ ņØ┤ĒĢś ļæÉĻ╗śņØś ņåīĒśĢ ņāśĒöīņØä ņĀäļÅäļź╝ ĒåĄĒĢśņŚ¼ Ļ░ĆņŚ┤ĒĢśļŖö Ļ▓ĮņÜ░ Ļ│ĀņåŹ Ļ░ĆņŚ┤ņØä ĒåĄĒĢ┤ ņāüļīĆņĀüņ£╝ļĪ£ ļäōņØĆ ņä▒ĒśĢ ĻĄ¼Ļ░ä ļ░Å ļé«ņØĆ ņĀÉļÅäņŚÉņä£ TPFņØ┤ Ļ░ĆļŖźĒĢśļŗż. ņØ┤ņÖĆ Ļ░ÖņØ┤, ņŻ╝ņ¢┤ņ¦ä ļ╣äņĀĢņ¦ł ĒĢ®ĻĖłņŚÉ ļīĆĒĢ┤ ļ¬ģĒÖĢĒĢ£ TPF processing windowļź╝ ĻĘ£ļ¬ģĒĢśĻĖ░ ņ£äĒĢ┤ņä£ļŖö ņĀĆņåŹ ļ░Å Ļ│ĀņåŹ Ļ░ĆņŚ┤ņØä ĒåĄĒĢśņŚ¼ ļ╣äņĀĢņ¦ł ĒĢ®ĻĖłņØś ņŗżņĀ£ Tg, CH ļ░Å Tx, CH Ļ│ĪņäĀņØä ņ¢╗ņ¢┤ņĢ╝ ĒĢ£ļŗż.

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ĻĖ░ņĪ┤ņŚÉ ļ│┤Ļ│ĀļÉ£ ļŗżņ¢æĒĢ£ ļ▓īĒü¼ ļ╣äņĀĢņ¦ł ĒĢ®ĻĖł ņżæ TPFņŚÉ ņĀüĒĢ®ĒĢ£ ļ¦łĻĘĖļäżņŖśĻ│ä ļ╣äņĀĢņ¦ł ĒĢ®ĻĖłņØä ņäĀĒāØĒĢśņŚ¼ Flash-DSC ļō▒ ņŚ┤ļČäņäØ ņןļ╣äļź╝ ĒÖ£ņÜ®ĒĢśņŚ¼ ņŚ░ņåŹ ļāēĻ░ü ļ│ĆĒā£ (Continuous cooling transformation, CCT) Ļ│ĪņäĀ ļ░Å ņŚ░ņåŹ Ļ░ĆņŚ┤ ļ│ĆĒā£ (Continuous heating transformation, CHT) Ļ│ĪņäĀņØä ņ×æļÅäĒĢśĻ│Ā, 100 ~ 105 K/sņØś ļäōņØĆ ņŖ╣ņś© ņåŹļÅä ļ▓öņ£äņŚÉņä£ TPF processing windowļź╝ ļ¬ģĒÖĢĒ׳ ĻĘ£ļ¬ģĒĢśņśĆļŗż. ņØ┤ļź╝ ĒåĄĒĢ┤ ņĀüņĀłĒĢ£ ņä▒ĒśĢ ņĪ░Ļ▒┤ņŚÉņä£ TPFļź╝ ņłśĒ¢ēĒĢśņŚ¼ ļéśļģĖņŖżņ╝ĆņØ╝ ĒÖĆļĪ£ĻĘĖļש ņ×äĒöäļ”░Ēīģ ĻĖ░ņłĀņØä ņä▒Ļ│ĄņĀüņ£╝ļĪ£ Ļ░£ļ░£ĒĢśņśĆļŗż. ļ│Ė ņŚ░ĻĄ¼ļŖö ļ¦łņØ┤Ēü¼ļĪ£ ļ░Å ļéśļģĖ ņŖżņ╝ĆņØ╝ ļ╣äņĀĢņ¦ł ĒĢ®ĻĖł ņä▒ĒśĢ ĻĖ░ņłĀņØś ņāüņÜ®ĒÖöļź╝ ņ┤ēņ¦äĒĢĀ ļ┐Éļ¦ī ņĢäļŗłļØ╝ ļŗżņ¢æĒĢ£ ņĪ░ņä▒ņØś ļ╣äņĀĢņ¦ł ĒĢ®ĻĖłņŚÉņä£ ņĄ£ņĀüņØś ņś©ļÅä ļ░Å ņŖ╣ņś© ņåŹļÅä ņĪ░Ļ▒┤ņØä ņĖĪņĀĢĻĖ░ļ░śņ£╝ļĪ£ ĒĢ£ņĀĢĒĢśņŚ¼ TPFņØ┤ Ļ░ĆļŖźĒĢśļÅäļĪØ TPF processing windowļź╝ ĻĘ£ļ¬ģĒĢĀ ņłś ņ׳ļŖö ņ▓┤Ļ│äņĀüņØĖ Ļ░ĆņØ┤ļō£ļØ╝ņØĖņØä ņĀ£ņŗ£ĒĢ£ļŗż.

2. ņŗżĒŚś ļ░®ļ▓Ģļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö 99.9 % ņØ┤ņāüņØś Ļ│Āņł£ļÅä ĻĄ¼ļ”¼ (Cu), ņØ┤ĒŖĖļź© (Y), ļ░Å Ļ░ĆļÅīļ”¼ļŖä (Gd) ņøÉņåīļź╝ ņĢäĒü¼ ĒöīļØ╝ņ”łļ¦ł Ļ│ĄņĀĢņ£╝ļĪ£ ņĢäļź┤Ļ│ż Ļ░ĆņŖż ļČäņ£äĻĖ░ņŚÉņä£ ņÜ®ĒĢ┤ĒĢśņŚ¼ ļ▓äĒŖ╝ ĒśĢĒā£ņØś Cu-Y ļ░Å Cu-Gd ļ¬©ĒĢ®ĻĖłņØä ņĀ£ņĪ░ĒĢśņśĆļŗż. ņĢäĒü¼ ņÜ®ĒĢ┤ ņŗ£ ņä▒ļČäņØś ĒÄĖņäØņØä ņżäņØ┤ĻĖ░ ņ£äĒĢ┤ Ļ░üĻ░ü 5ĒÜī ļ░śļ│ĄĒĢśņŚ¼ ņÜ®ĒĢ┤ĒĢśņśĆļŗż. Ļ░ü ļ¬©ĒĢ®ĻĖłņØĆ Ļ│ĀņŻ╝Ēīī ņ£ĀļÅä ņÜ®ĒĢ┤ļĪ£ļź╝ ņé¼ņÜ®ĒĢśņŚ¼ ņĢäļź┤Ļ│ż ļČäņ£äĻĖ░ņŚÉņä£ ņ¦łĒÖöļČĢņåī (BN) ņĮöĒīģļÉ£ ĒØæņŚ░ ļÅäĻ░ĆļŗłņŚÉņä£ Ļ│Āņł£ļÅä ļ¦łĻĘĖļäżņŖś (Mg) ņøÉņåīņÖĆ ĒĢ®ĻĖłĒÖöĒĢśņŚ¼ ņĄ£ņóģņĀüņ£╝ļĪ£ Mg65Cu25Y10 ļ░Å Mg65Cu25Gd10 (at. %) ņĪ░ņä▒ņØś ĒĢ®ĻĖłņ£╝ļĪ£ ņĀ£ņĪ░ĒĢśņśĆļŗż. ņĪ░ņä▒ĻĘĀņ¦łņä▒ņØä Ļ░£ņäĀĒĢśĻĖ░ ņ£äĒĢ┤ ļ¬©ĒĢ®ĻĖłņØä ņ£ĀļÅäļĪ£ ļé┤ņŚÉņä£ 3ĒÜī ņØ┤ņāü ņÜ®ņ£ĄĒĢśņśĆļŗż. ņÜ®ņ£ĄņØä ļ¦łņ╣£ ļæÉ ņĪ░ņä▒ņØś ļ¬©ĒĢ®ĻĖłņØä ĒÖ£ņÜ®ĒĢśņŚ¼ ļ®£ĒŖĖ ņŖżĒö╝ļŗØ ņןņ╣śļź╝ ĒåĄĒĢ┤ ļ”¼ļ│Ė ĒśĢĒā£ņØś ņŗ£ĒÄĖņØä ņĀ£ņĪ░ĒĢśņśĆļŗż . Ļ░ü ļ¬©ĒĢ®ĻĖłņØĆ ņäØņśüĻ┤ĆņŚÉ ņןņ×ģļÉśņ¢┤ Ļ│ĀņŻ╝Ēīī ņ£ĀļÅä Ļ░ĆņŚ┤ņØä ņØ┤ņÜ®ĒĢśņŚ¼ ņÖäņĀäĒ׳ ņÜ®ĒĢ┤ļÉśĻ│Ā, 50 kPa ņĢĢļĀźņØś ņĢäļź┤Ļ│ż Ļ░ĆņŖżļź╝ ņŻ╝ņ×ģĒĢ©ņ£╝ļĪ£ņŹ© ĻĘĖ ņÜ®ĒāĢņØä ņĢĮ 40 m/sņØś Ēæ£ļ®┤ņåŹļÅäļĪ£ ĒÜīņĀäĒĢśļŖö ĻĄ¼ļ”¼ Ē£Ā (Wheel) Ēæ£ļ®┤ņŚÉ ļČäņé¼ĒĢśņŚ¼ ņĢĮ 30 ╬╝m ļæÉĻ╗ś ļ”¼ļ│ĖĒśĢĒā£ņØś ņŗ£ĒÄĖņ£╝ļĪ£ ņĀ£ņĪ░ĒĢśņśĆļŗż. ļ”¼ļ│ĖņāüĒā£ņŚÉņä£ ņÜ░ņłśĒĢ£ ņä▒ĒśĢļŖźņØ┤ ĻĘ£ļ¬ģļÉ£ Mg65Cu25Gd10 ņĪ░ņä▒ņØś ļ¬©ĒĢ®ĻĖłņØä ņØĖņĀØņģś ņ║ÉņŖżĒīģņØä ĒåĄĒĢ┤ ļ▓īĒü¼ ņŗ£ĒÄĖņ£╝ļĪ£ ņĀ£ņĪ░ĒĢśņśĆļŗż. ņØ┤ļź╝ ņ£äĒĢ┤ ļ¬©ĒĢ®ĻĖłņØäņäØņśüĻ┤ĆņŚÉ ņןņ×ģĒĢśņŚ¼ Ļ│ĀņŻ╝Ēīī ņ£ĀļÅä Ļ░ĆņŚ┤ņØä ņØ┤ņÜ®ĒĢśņŚ¼ ņÖäņĀäĒ׳ ņÜ®ĒĢ┤ĒĢśĻ│Ā, 50 kPa ņĢĢļĀźņØś ņĢäļź┤Ļ│ż Ļ░ĆņŖżļź╝ ņŻ╝ņ×ģĒĢśņŚ¼ ĻĘĖ ņÜ®ĒāĢņØä ĻĄ¼ļ”¼ ļ¬░ļō£ņŚÉ ņŻ╝ņ×ģĒĢśņŚ¼ 2 mm ļæÉĻ╗śņØś ĒīÉņāü ļ▓īĒü¼ ņŗ£ĒÄĖņØä ņĀ£ņĪ░ĒĢśņśĆļŗż.

ņĀ£ņĪ░ļÉ£ ĒĢ®ĻĖł ņŗ£ĒÄĖņØś Ļ▓░ņĀĢĻĄ¼ņĪ░ ļČäņäØņØä ņ£äĒĢ┤ X-ņäĀ ĒÜīņĀł ļČäņäØ ņןņ╣ś (New D-8 Advance, Bruker)ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ CuK╬▒ ņäĀ (╬╗=1.541 ├ģ)ņ£╝ļĪ£ 10ŌĆō80┬░ ĻĄ¼Ļ░äņŚÉņä£ ĒÜīņĀł Ēī©Ēä┤ ļČäņäØ ņŗ£ĒŚśņØä ņ¦äĒ¢ēĒĢśņśĆļŗż. ņĀ£ņĪ░ļÉ£ ĒĢ®ĻĖłņØś ņŚ┤Ļ░Ćņåīņä▒ ņä▒ĒśĢ ņśüņŚŁ (TPF processing window) Ļ│╝ ņ£Āļ”¼ņĀäņØ┤ņś©ļÅä (Tg), Ļ▓░ņĀĢĒÖö Ļ░£ņŗ£ņś©ļÅä (Tx), ļ░Å ņÜ®ņ£Ąņś©ļÅä (Tl) ļō▒ ĒŖ╣ņä▒ ņś©ļÅäļź╝ ĻĘ£ļ¬ģĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ņØ╝ļ░ś ņŗ£ņ░©ņŻ╝ņé¼ņŚ┤ļ¤ēĻ│ä (Conventional DSC, DSC 8500 Perkin Elmer, and TGA/DSC1 Mettler Toledo) ļ░Å Ļ│ĀņåŹ ņŗ£ņ░©ņŻ╝ņé¼ņŚ┤ļ¤ēĻ│ä (Flash-DSC, Flash-DSC 1 Mettler Toledo) ļź╝ ĒÖ£ņÜ®ĒĢśņŚ¼ ņŚ┤ ĒØÉļ”ä Ļ│ĪņäĀ (Heat flow curves)ņØä ņĖĪņĀĢĒĢśņśĆļŗż. ņØ╝ļ░ś DSC ļČäņäØņØĆ ņĢīļŻ©ļ»ĖļŖä Ēī¼ ļ░Å ņĢīļŻ©ļ»Ėļéś ļÅäĻ░ĆļŗłņŚÉ ņĢĮ 20 mg ņĀĢļÅäņØś ņŗ£ļŻīļź╝ ļäŻņØĆ Ēøä Ļ│Āņł£ļÅä ņĢäļź┤Ļ│ż Ļ░ĆņŖż ļČäņ£äĻĖ░ņŚÉņä£ 40 K/minņØś ņØ╝ņĀĢĒĢ£ ņŖ╣ņś© ņåŹļÅäļĪ£ Ē¢ēĒĢśņśĆņ£╝ļ®░, Flash-DSC ļČäņäØņØĆ ļ”¼ļ│Ė ņāśĒöīņØä ņĢĮ 100 ╬╝m ļäłļ╣äņØś ņ×æņØĆ ņĪ░Ļ░üņ£╝ļĪ£ ņ×Éļź┤Ļ│Ā Flash-DSC ņ╣®ņŚÉ ļĪ£ļō£ĒĢśņŚ¼ 102 ~2.5├Ś104 K/s ņé¼ņØ┤ņØś ņŖ╣ņś© ņåŹļÅäļĪ£ Ē¢ēĒĢśņśĆļŗż. ņŚ░ņåŹ ļāēĻ░ü ļ│ĆĒā£ Ļ│ĪņäĀņØś ņ×æļÅäļź╝ ņ£äĒĢśņŚ¼ Flash-DSC ņןņ╣śļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ņÜ®ņ£Ąņś©ļÅäņØś 100ļÅä ņØ┤ņāü ņś©ļÅäņØĖ 873 KļĪ£ Ļ░ĆņŚ┤ĒĢ£ Ēøä 103 ~1.5├Ś104 K/sņØś ļāēĻ░üņåŹļÅäļĪ£ ņĪ░Ļ▒┤ņØä ļŗ¼ļ”¼ĒĢśļ®░ ņāüļ│ĆĒÖö Ļ░£ņŗ£ņś©ļÅäļź╝ ņĖĪņĀĢĒĢśņśĆļŗż.

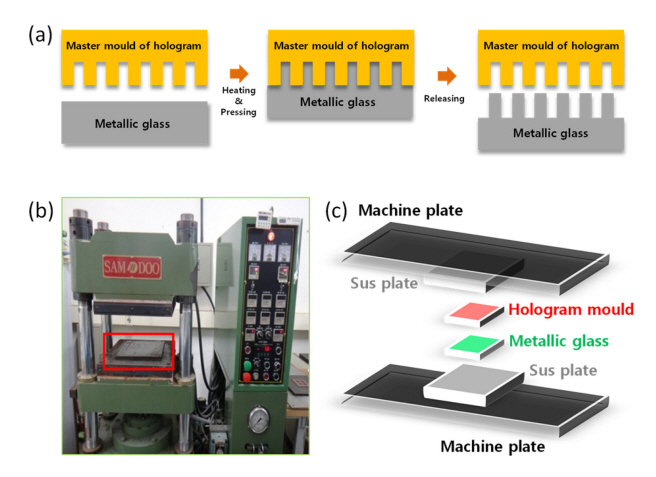

ĒÖĆļĪ£ĻĘĖļש ņ×äĒöäļ”░Ēīģ ņŗżĒŚśņØä ņ£äĒĢ£ ĒÖĆļĪ£ĻĘĖļש ļ¬░ļō£ļŖö Ļ│Āņś© ņĢĢņ×ģ Ļ│ĄņĀĢņØä Ļ▓¼ļö£ ņłś ņ׳ļŖö NiĻĖ░ ņ┤łĒĢ®ĻĖłņØä ĻĖ░ļ░śņ£╝ļĪ£ ļĀłņØ┤ņĀĆ Ļ░ĆĻ│ĄņŚÉ ņØśĒĢśņŚ¼ ņłśļ░▒ ļéśļģĖļ»ĖĒä░ ņłśņżĆņ£╝ļĪ£ ņŚĀļ│┤ņŗ▒ ņ▓śļ”¼ļÉ£ ņĀ£ĒÆł (JNSUNG SNT)ņØä ņé¼ņÜ®ĒĢśņśĆļŗż. ĒÖĆļĪ£ĻĘĖļש ņ×äĒöäļ”░ĒīģņØĆ Ļ│Āņś© ņĢĢņ×ģ ņä▒ĒśĢĻĖ░ (SAMDOO)ļź╝ ĒÖ£ņÜ®ĒĢśņŚ¼ ļīĆĻĖ░ņżæņŚÉņä£ ņłśĒ¢ēļÉśņŚłļŗż. ņä▒ĒśĢĻĖ░ņØś ņāü, ĒĢś Ļ░ĆņŚ┤ĒīÉņŚÉ Ļ░üĻ░ü ņŖżĒģīņØĖļ”¼ņŖż ņŖżĒŗĖ (SUS-304) ĒöīļĀłņØ┤ĒŖĖļź╝ ņ£äņ╣śņŗ£ĒéżĻ│Ā, ĻĘĖ ņé¼ņØ┤ņŚÉ ĒÖĆļĪ£ĻĘĖļש ļ¬░ļō£ ļ░Å ļ╣äņĀĢņ¦ł ĒĢ®ĻĖłņØä ļĪ£ļō£ĒĢśņśĆļŗż. ņØ┤ Ēøä ļ╣äņĀĢņ¦ł ĒĢ®ĻĖłņØä 18.3 K/sņØś ņåŹļÅäļĪ£ ņāüņś©ņŚÉņä£ 483 KĻ╣īņ¦Ć Ļ░ĆņŚ┤ĒĢ£ Ēøä 10ņ┤łĻ░ä 60 Kg┬Ęf/cm3 ņØś Ēלņ£╝ļĪ£ ņĢĢņ×ģĒĢśņŚ¼ ĒÖĆļĪ£ĻĘĖļש ņ×äĒöäļ”░ĒīģņØä ņ£äĒĢ£ TPFņØä ņłśĒ¢ēĒĢśņśĆļŗż. ņ×äĒöäļ”░ĒīģņØś ņÖäņä▒ļÅäļź╝ ĻĘ£ļ¬ģĒĢśĻĖ░ ņ£äĒĢśņŚ¼ NiĻĖ░ ņ┤łĒĢ®ĻĖł ĒÖĆļĪ£ĻĘĖļש ļ¬░ļō£ ļ░Å ņĢĢņ×ģ ņä▒ĒśĢļÉ£ Mg65Cu25Gd10 ļ▓īĒü¼ ņāśĒöīņØś Ēæ£ļ®┤ Ēī©Ēä┤ņØä ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓Į (SU-70, Hitachi)ņØä ĒåĄĒĢ┤ Ļ┤Ćņ░░ĒĢśņŚ¼ ļ╣äĻĄÉĒĢśņśĆļŗż.

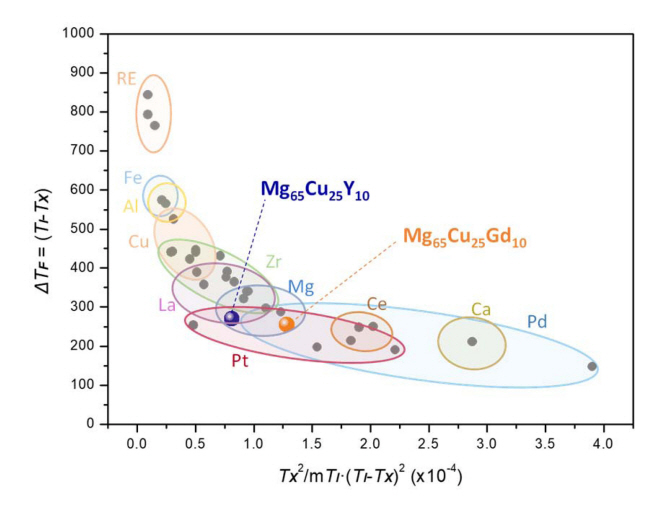

3. ņŗżĒŚśĻ▓░Ļ│╝ ļ░Å Ļ│Āņ░░3.1 ļ╣äņĀĢņ¦ł ĒĢ®ĻĖłņØś TPF abilityļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ĒÖĆļĪ£ĻĘĖļש ņ×äĒöäļ”░ĒīģņŚÉ ņĀüĒĢ®ĒĢ£ ļ╣äņĀĢņ¦ł ĒĢ®ĻĖłņØä ņäĀņĀĢĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ĻĖ░ņĪ┤ņŚÉ ļ│┤Ļ│ĀļÉ£ ļŗżņ¢æĒĢ£ ļ╣äņĀĢņ¦ł ĒĢ®ĻĖłņØś ņŚ┤Ļ░Ćņåīņä▒ ņä▒ĒśĢļŖź (TPF ability, TPFA)ņØä ļ╣äĻĄÉĒĢśņśĆļŗż. ņĄ£ĻĘ╝Ļ┤ĆļĀ© ņŚ░ĻĄ¼ņŚÉ ņØśĒĢśļ®┤, ņä£ļĪ£ ļ░śļ╣äļĪĆņØś Ļ┤ĆĻ│äļź╝ Ļ░¢ļŖö ╬öTF = (= Tl ŌĆō Tx) ļ░Å T2x/mTl Ōŗģ (Tl ŌĆō Tx)2 ņØĖņ×É (ņŚ¼ĻĖ░ņä£, mņØĆ fragility index Ļ░Æ)ņŚÉ ņØśĒĢśņŚ¼ TPFAĻ░Ć ĒÜ©Ļ│╝ņĀüņ£╝ļĪ£ ĒÅēĻ░ĆļÉĀ ņłś ņ׳ļŗż[22]. ĻĘĖļ”╝ 2ļŖö ĻĖ░ņĪ┤ņŚÉ ļ│┤Ļ│ĀļÉ£ ļŗżņ¢æĒĢ£ ļ╣äņĀĢņ¦ł ĒĢ®ĻĖłņØś ņä▒ĒśĢļŖźņØä ╬öTFĻ░ÆĻ│╝ T2x/mTl Ōŗģ (Tl ŌĆō Tx)2Ļ░ÆņØä ļ╣äĻĄÉĒĢśņŚ¼ ļéśĒāĆļéĖ Ļ▓āņØ┤ļŗż[23-41]. ĻĘĖļ”╝ņŚÉņä£ ņĢī ņłś ņ׳ļŖö ļ░öņÖĆ Ļ░ÖņØ┤ ╬öTFņØś Ļ░ÆņØ┤ ļé«ņØäņłśļĪØ, ĻĘĖļ”¼Ļ│Ā T2x/mTl Ōŗģ (Tl ŌĆō Tx)2ņØś Ļ░ÆņØ┤ ļåÆņØäņłśļĪØ ņÜ░ņłśĒĢ£ ņä▒ĒśĢļŖźņØä ļéśĒāĆļé┤ļŖö Ļ▓āņ£╝ļĪ£ ĒÅēĻ░ĆĒĢĀ ņłś ņ׳ļŗż. ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņøÉņ×¼ļŻī Ļ░ĆĻ▓®ņØ┤ ļ╣äņŗ╝ Pd ļ░Å PtĻ│ä ĒĢ®ĻĖłĻ│╝ ĻĘ╣ļŗ©ņĀüņØĖ ņĘ©ņä▒ņØä Ļ░Ćņ¦ĆļŖö Ce ļ░Å CaĻ│ä ĒĢ®ĻĖłņØä ņĀ£ņÖĖĒĢśĻ│Ā Ļ░Ćņן ņä▒ĒśĢļŖź ņØĖņ×ÉĻ░Ć ņÜ░ņłśĒĢ£ Mg65Cu25Y10 (ļ╣äņĀĢņ¦ł ĒśĢņä▒ ņĄ£ļīĆ ņ¦üĻ▓Į, Dmax = 4 mm) ļ░Å Mg65Cu25Gd10 (Dmax = 8 mm) ĒĢ®ĻĖłņØä ņäĀņĀĢĒĢśņŚ¼ ĒÖĆļĪ£ĻĘĖļש ņ×äĒöäļ”░Ēīģ ņŗżĒŚśņØä ņłśĒ¢ēĒĢśņśĆļŗż. ĒŖ╣Ē׳, Mg65Cu25Y10 Ļ│╝ Mg65Cu25Gd10 ĒĢ®ĻĖłņØś Ļ│äņé░ļÉ£ ╬öTFĻ░ÆĻ│╝ T2x/mTl Ōŗģ (Tl ŌĆō Tx)2Ļ░ÆņØĆ Ļ░üĻ░ü 271 K, 256 KĻ│╝ 0.81, 1.28ļĪ£ TPFA ņØĖņ×Éļź╝ ĒåĄĒĢ┤ņä£ Mg65Cu25Gd10 ĒĢ®ĻĖłņØ┤ ņāüļīĆņĀüņ£╝ļĪ£ ļŹö ņÜ░ņłśĒĢ£ ņä▒ĒśĢļŖźņØä ļéśĒāĆļé╝ Ļ▓āņ£╝ļĪ£ ņśłņĖĪļÉśņŚłļŗż.

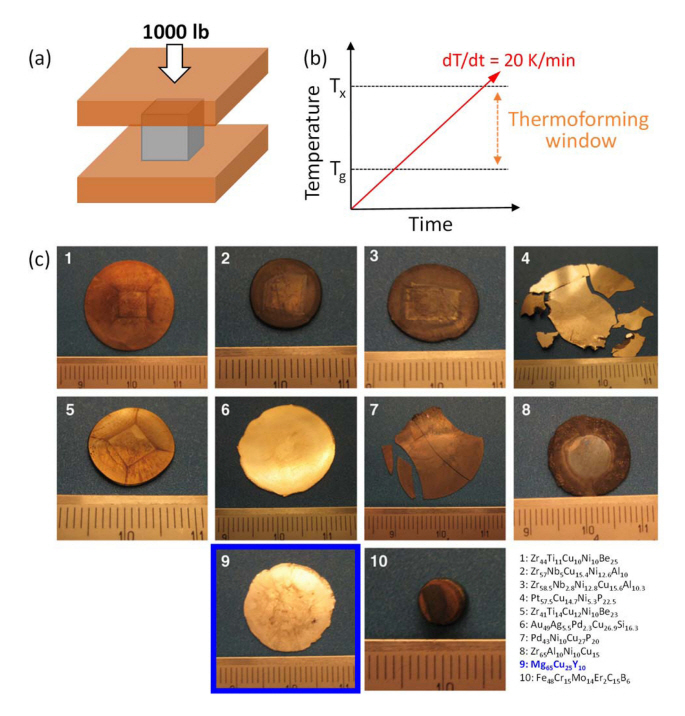

ĻĘĖļ”╝ 3ņØĆ ĻĖ░ņĪ┤ņŚÉ ļ│┤Ļ│ĀļÉ£ ņŚ░ĻĄ¼ņŚÉņä£ 10 ņóģņØś ļŗżņ¢æĒĢ£ ņĪ░ņä▒ņØś ļ╣äņĀĢņ¦ł ĒĢ®ĻĖłņØä 20 K/minņØś ņØ╝ņĀĢĒĢ£ ņŖ╣ņś© ņåŹļÅä ļ░Å 1000 lbņØś ņØ╝ņĀĢĒĢ£ ņĢĢņČĢ ĒĢśņżæ ĒĢśņŚÉņä£ TPFĒĢśņŚ¼ ĻĘĖ ņĄ£ņóģ ĒśĢņāüņØä ļ╣äĻĄÉĒĢ©ņØä ĒåĄĒĢ┤ TPFAļź╝ ĒÅēĻ░ĆĒĢ£ Ļ▓░Ļ│╝ļź╝ ļéśĒāĆļéĖļŗż[33]. ĻĘĖļ”╝ 3 (a, b)ļŖö ņāüĻĖ░ ļģ╝ļ¼ĖņØś ņŗżĒŚś ļ░®ļ▓ĢņŚÉ Ļ┤ĆĒĢ£ ļÅäņŗØņØä ļéśĒāĆļéĖļŗż. ĒŖ╣ņ¦ĢņĀüņØĖ Ļ▓āņ£╝ļĪ£, ļ│┤Ļ│ĀļÉ£ ņŚ░ĻĄ¼ņŚÉņä£ļŖö Ļ░ü ĒĢ®ĻĖłņØä ĻĄ¼ņä▒ĒĢśļŖö ņŻ╝ņÜö ņøÉņåīņŚÉ ļö░ļØ╝ Ļ│╝ļāēĻ░ü ņĢĪņ▓┤ņśüņŚŁņØ┤ ņä£ļĪ£ ļŗ¼ļØ╝ņĀĖņä£ ņØ╝ņĀĢĒĢ£ ņś©ļÅäņŚÉņä£ ņä▒ĒśĢņØä ņłśĒ¢ēĒĢĀ ņłś ņŚåņ£╝ļ»ĆļĪ£ ņØ╝ņĀĢĒĢ£ Ļ░ĆņŚ┤ ņåŹļÅä ĒĢśņŚÉņä£ ņĢĢņ×ģņØä ņŗ£ļÅäĒĢśņśĆņ£╝ļ®░, ļ│┤Ļ│ĀļÉ£ Ļ▓░Ļ│╝Ļ░Ć Ļ░ü ņĪ░ņä▒ņŚÉņä£ ņĄ£ņĀüĒÖöļÉ£ ņä▒ĒśĢ ņĪ░Ļ▒┤ņØ┤ ņĢäļŗÉ ņłś ņ׳ļŗżļŖö ĒĢ£Ļ│äĻ░Ć ņ׳ņ¦Ćļ¦ī Ļ░äļŗ©ĒĢ£ ņŗżĒŚśņĀü ļ░®ļ▓Ģņ£╝ļĪ£ ņä▒ĒśĢļŖźņØä ļ╣äĻĄÉĒĢĀ ņłś ņ׳ļŖö ļ░®ļ▓Ģņ£╝ļĪ£ Ļ│ĀļĀżĒĢĀ ņłś ņ׳ļŗż. ĻĘĖļ”╝ 3 (c)ļŖö 10 ņóģņØś ņä£ļĪ£ ļŗżļźĖ ļ╣äņĀĢņ¦ł ĒĢ®ĻĖłņØś ņä▒ĒśĢ Ēøä ņé¼ņ¦äņØä ļéśĒāĆļé┤ļ®░, ļÅÖņØ╝ĒĢ£ ņŗ£ĒÄĖ Ēü¼ĻĖ░ ļ░Å ņä▒ĒśĢņĪ░Ļ▒┤ (0.1 cm3 ņØś ļÅÖņØ╝ĒĢ£ ņŗ£ĒÄĖ ļČĆĒö╝, 20 K/minņØś ņØ╝ņĀĢĒĢ£ ņŖ╣ņś© ņåŹļÅä, ļ░Å 1000 lb (=4500 N)ņØś ņØ╝ņĀĢĒĢ£ ņĢĢņČĢ ĒĢśņżæ)ņŚÉņä£ ņä▒ĒśĢļÉ£ Ļ▓āņØä Ļ░ÉņĢłĒĢĀ ļĢī, ņä▒ĒśĢ Ēøä ņ¦Ćļ”äņ£╝ļĪ£ TPFAļź╝ ĒÅēĻ░ĆĒĢĀ ņłś ņ׳Ļ│Ā ņé░ĒÖöļÉ£ ņĀĢļÅäļź╝ ņĀĢņä▒ņĀüņ£╝ļĪ£ ļ╣äĻĄÉĒĢĀ ņłś ņ׳ļŗż. ĻĘĖļ”╝ņØä ĒåĄĒĢ┤ ņĢī ņłś ņ׳ļŖö ļ░öņÖĆ Ļ░ÖņØ┤, ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ņäĀņĀĢĒĢ£ Mg65Cu25Y10 ĒĢ®ĻĖłņØĆ AuĻ│ä ļ╣äņĀĢņ¦ł ĒĢ®ĻĖłņØä ņĀ£ņÖĖĒĢ£ ļ¬©ļōĀ ļ╣äņĀĢņ¦ł ĒĢ®ĻĖłļōż Ļ░ĆņÜ┤ļŹ░ Ļ░Ćņן TPFAĻ░Ć ņÜ░ņłśĒĢśļ®░, ņé░ĒÖöļÉ£ ņĀĢļÅäĻ░Ć ņĀüņØĆ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ņØ┤ļ¤¼ĒĢ£ Ļ▓░Ļ│╝ļŖö ĻĘĖļ”╝ 2ņŚÉņä£ TPFA ĒÅēĻ░ĆņØĖņ×Éļź╝ ĒåĄĒĢ┤ Ļ│äņé░ļÉ£ Ļ▓ĮĒ¢źĻ│╝ ņØ╝ņ╣śĒĢ£ļŗż. ĒŖ╣Ē׳, Mg65Cu25Y10 ĒĢ®ĻĖłņØĆ ņāüļīĆņĀüņ£╝ļĪ£ ļé«ņØĆ Tg ļ░Å Txļź╝ Ļ░Ćņ¦Ćļ»ĆļĪ£ ņé░ĒÖöļź╝ ņ¢ĄņĀ£ĒĢ£ ņāüĒā£ņŚÉņä£ ņåÉņēĮĻ▓ī ņä▒ĒśĢņØ┤ Ļ░ĆļŖźĒĢĀ Ļ▓āņ£╝ļĪ£ ņé¼ļŻīļÉ£ļŗż.

ĻĘĖļ”╝ 4ļŖö ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ņĀ£ņĪ░ĒĢ£ (a) Mg65Cu25Y10 ļ░Å (b) Mg65Cu25Gd10 ĒĢ®ĻĖł ļ”¼ļ│Ė ņŗ£ĒÄĖņØś ņŚ┤ ĒØÉļ”ä Ļ│ĪņäĀ ļ░Å X-ņäĀĒÜīņĀł ļČäņäØ Ļ▓░Ļ│╝ļź╝ ļ│┤ņŚ¼ņżĆļŗż. ĻĘĖļ”╝ņŚÉņä£ ņĢī ņłś ņ׳ļŖöļ░öņÖĆ Ļ░ÖņØ┤ ļæÉ ĒĢ®ĻĖłņØś X-ņäĀ ĒÜīņĀłĒī©Ēä┤ņØ┤ ļäōĻ│Ā ņÖäļ¦īĒĢ£ Ēö╝Ēü¼ (Broad halo pattern)ļź╝ ļéśĒāĆļāäņŚÉ ļö░ļØ╝ ņĀäĒśĢņĀüņØĖ ļ╣äņĀĢņ¦ł ĻĄ¼ņĪ░Ļ░Ć ĒśĢņä▒ļÉśņŚłņØīņØä ĒīÉļŗ©ĒĢĀ ņłś ņ׳ļŗż. ņĖĪņĀĢļÉ£ ļæÉ ĒĢ®ĻĖłņØś TgņÖĆ TxļŖö Ļ░üĻ░ü 426 K, 483 KņÖĆ 423 K, 484 KņØ┤Ļ│Ā, ╬öTF(= Tx ŌĆō Tg))Ļ░ÆņØĆ Ļ░üĻ░ü 57 K ļ░Å 61 KļĪ£ ļæÉ ņĪ░ņä▒ņŚÉņä£ ļ¦żņÜ░ ņ£Āņé¼ĒĢ£ ņŚ┤ ĒŖ╣ņä▒ ņś©ļÅäĻ░Ć ļéśĒāĆļéśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆļŗż. ļśÉĒĢ£, ņØ┤ ļæÉ ĒĢ®ĻĖłņŚÉņä£ Tg/TxņÖĆ ņĀÉļÅä (╬Ę) Ēś╣ņØĆ ņÖäĒÖöņŗ£Ļ░ä (Žä)ņØś ļĪ£ĻĘĖ Ļ░ÆņØ┤ ņØ┤ļŻ©ļŖö ĻĖ░ņÜĖĻĖ░ļĪ£ ņś©ļÅäņŚÉ ļö░ļźĖ ņĢĪņāü ĻĄ¼ņĪ░ ļ│ĆĒÖöņØś ļ»╝Ļ░ÉļÅäļź╝ ļéśĒāĆļé┤ļŖö Fragility index, m Ļ░ÆņØ┤ Ļ░üĻ░ü 50 ļ░Å 37.6ņ£╝ļĪ£, Mg65Cu25Gd10 ĒĢ®ĻĖłņŚÉņä£ ļŹö ļé«Ļ▓ī ļéśĒāĆļé¼ļŗż[7,22,27,28,42,43]. ņØ┤ļź╝ ĒåĄĒĢ┤ ļÅÖņØ╝ĒĢ£ ņś©ļÅä ņĪ░Ļ▒┤ņŚÉņä£ ļŹö Ēü░ m Ļ░ÆņØä Ļ░¢ļŖö (ņāüļīĆņĀüņ£╝ļĪ£ fragileĒĢ£) Mg65Cu25Y10 ĒĢ®ĻĖł Ļ░ÆņØ┤ ņĀÉņä▒ņĀĆĒĢś Ļ┤ĆņĀÉņŚÉņä£ļŖö ņ£Āļ”¼ĒĢśļ®░, ļŹö ņ×æņØĆ m Ļ░ÆņØä Ļ░¢ļŖö (ņāüļīĆņĀüņ£╝ļĪ£ strongĒĢ£) Mg65Cu25Gd10 ĒĢ®ĻĖłņØĆ ņĢĪņāüĻĄ¼ņĪ░ņØś ņĢłņĀĢņä▒ ņĖĪļ®┤ņŚÉņä£ TPAņŚÉ ĻĖŹņĀĢņĀüņØĖ ņśüĒ¢źņØä ļü╝ņ╣Ā ņłś ņ׳ņØīņØä ņśłņāüĒĢĀ ņłś ņ׳ļŗż. Ļ░ü ĒĢ®ĻĖłņŚÉ ļīĆĒĢ┤ m Ļ░ÆņØä Ļ│ĀļĀżĒĢśļ®┤ Ļ│╝ļāēĻ░ü ņĢĪņ▓┤ņśüņŚŁņŚÉņä£ ļīĆļ╣ä ņś©ļÅäņŚÉ ļö░ļźĖ ļīĆļץņĀüņØĖ ņĀÉļÅä ļ│ĆĒÖöļź╝ ņ£ĀņČöĒĢĀ ņłś ņ׳ņ£╝ļ®░, ņØ┤ļź╝ ĒåĄĒĢ┤ TPF ņĪ░Ļ▒┤ņØä ļ│┤ļŗż ņĀĢĒÖĢĒĢśĻ▓ī ņĀ£ņ¢┤ĒĢśļŖöļŹ░ ĒÖ£ņÜ®ĒĢĀ ņłś ņ׳ņ£╝ļ®░ Ļ┤ĆļĀ© ļé┤ņÜ®ņŚÉ ļīĆĒĢ£ Ļ▓āņØä 3.4ņĀłņŚÉņä£ ļ│┤ļŗż ņāüņäĖĒ׳ ļģ╝ņØśĒĢśĻ│Āņ×É ĒĢ£ļŗż.

3.2TPFļź╝ ĒåĄĒĢ£ ĒÖĆļĪ£ĻĘĖļש ņ×äĒöäļ”░Ēīģ ņŗżĒŚś

ĻĘĖļ”╝ 5ļŖö ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ĒÖĆļĪ£ĻĘĖļש ņ×äĒöäļ”░Ēīģ ņŗżĒŚśņŚÉ ĒÖ£ņÜ®ĒĢ£ ņןļ╣äņØś Ļ░£ļץļÅäļź╝ ļéśĒāĆļéĖļŗż. ĻĘĖļ”╝ 5 (a)ļŖö NiĻĖ░ ņ┤łĒĢ®ĻĖł ļ¬░ļō£ņØś ĒÖĆļĪ£ĻĘĖļש Ēī©Ēä┤ņØ┤ TPFļź╝ ĒåĄĒĢśņŚ¼ ļ╣äņĀĢņ¦ł ĒĢ®ĻĖłņØś Ēæ£ļ®┤ņŚÉ ņĀäņé¼ļÉśļŖö Ļ│╝ņĀĢņØä ļéśĒāĆļéĖļŗż. ļ╣äņĀĢņ¦łņØś Ļ│╝ļāēĻ░ü ņĢĪņ▓┤ņśüņŚŁņŚÉņä£ Ļ│Āņś© ņĢĢņ×ģņØä ĒåĄĒĢśņŚ¼ ĒÖĆļĪ£ĻĘĖļש Ēī©Ēä┤ņØś ņ¢æĻ░üņØĆ ņØīĻ░üņ£╝ļĪ£, ņØīĻ░üņØĆ ņ¢æĻ░üņ£╝ļĪ£ ļ╣äņĀĢņ¦ł ĒĢ®ĻĖł Ēæ£ļ®┤ņ£╝ļĪ£ ņĀäņé¼ļÉ£ļŗż. ņØ┤ļĢī Ļ│Āņś© ņĢĢņ×ģņØĆ ņĢĮ 10ņ┤łĻ░ä ņłśĒ¢ēļÉśļ®░ ņĢĢņ×ģ Ēøä ļ╣äņĀĢņ¦ł ĒĢ®ĻĖłĻ│╝ ĒÖĆļĪ£ĻĘĖļש ļ¬░ļō£ļź╝ ļČäļ”¼ĒĢ£ Ēøä Ļ│ĄļāēņØä ĒåĄĒĢśņŚ¼ ļāēĻ░üņØ┤ ņłśĒ¢ēļÉ£ļŗż. ĻĘĖļ”╝ 5 (b)ļŖö ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ĒÖ£ņÜ®ĒĢ£ Ļ│Āņś© ņĢĢņ×ģ ņןņ╣śļź╝ ļéśĒāĆļé┤ļŖö ņé¼ņ¦äņØ┤ļ®░, ĻĘĖļ”╝ 5 (c)ņŚÉ ļÅäņŗ£ĒĢ£ ļ░öņÖĆ Ļ░ÖņØ┤ ĒĢ┤ļŗ╣ņןņ╣śņØś ņāü, ĒĢś Ļ░ĆņŚ┤ ĒīÉņŚÉ ņŖżĒģīņØĖļ”¼ņŖż ņŖżĒŗĖ ĒīÉņ×¼ļź╝ Ļ░üĻ░ü ņ£äņ╣śņŗ£ĒéżĻ│Ā ĻĘĖ ņé¼ņØ┤ņŚÉ ĒÖĆļĪ£ĻĘĖļש ļ¬░ļō£ ļ░Å ļ╣äņĀĢņ¦ł ĒĢ®ĻĖłņØä ļĪ£ļö®ĒĢśņŚ¼ TPFņØä ņłśĒ¢ēĒĢśņśĆļŗż. ļ│Ė ņŚ░ĻĄ¼ņØś TPF Ļ│ĄņĀĢņØĆ ņĢ×ņä£ 0.67 K/sņØś ņŖ╣ņś© ņåŹļÅäļĪ£ ņĖĪņĀĢĒĢ£ Tx Ļ░ÆņŚÉ ņĄ£ļīĆĒĢ£ ĻĘ╝ņĀæĒĢ£ 483 KņŚÉņä£ 60 Kg┬Ęf/cm3 ņØś ņØ╝ņĀĢĒĢ£ ĒĢśņżæņØä ņØĖĻ░ĆĒĢ┤ 10ņ┤ł ļÅÖņĢł ņĢĢņ×ģĒĢśņŚ¼ ņłśĒ¢ēĒĢśņśĆļŗż. ļ│Ė ņŚ░ĻĄ¼ņØś TPF Ļ│ĄņĀĢņŚÉņä£ Ļ░ĆņŚ┤ ņåŹļÅäļŖö ĻĘĖļ”╝ 4ņŚÉņä£ ņŚ┤ĒØÉļ”ä Ļ│ĪņäĀņØä ņĖĪņĀĢĒĢĀ ļĢī (0.67 K/s)ņŚÉ ļ╣äĒĢśņŚ¼ ņĢĮ 25ļ░░ ņØ┤ņāü ļ╣ĀļźĖ 18.3 K/sņØś ĒÅēĻĘĀ Ļ░ÆņØä ļéśĒāĆļé┤ņ¢┤, Ļ░ĆņŚ┤ ņåŹļÅä ņ”ØĻ░ĆļĪ£ ņØĖĒĢ┤ Ļ░ÆņØ┤ 500 K ņØ┤ņāüņ£╝ļĪ£ ņāüņŖ╣ĒĢśļŖö Ļ▓āņØä Ļ│ĀļĀżĒĢĀ ļĢī Ļ▓░ņĀĢĒÖöļź╝ ņČ®ļČäĒ׳ ņ¢ĄņĀ£ĒĢĀ ņłś ņ׳ļŖö Ļ│ĄņĀĢņĪ░Ļ▒┤ņØ┤ļŗż.

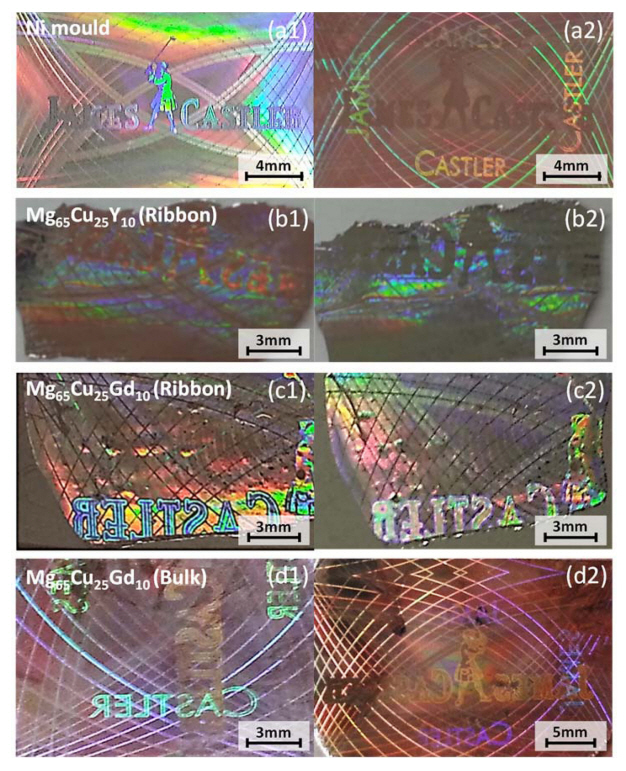

ĻĘĖļ”╝ 6ņØĆ (a1, a2) NiĻĖ░ ņ┤łĒĢ®ĻĖł ĒÖĆļĪ£ĻĘĖļש ļ¬░ļō£ņÖĆ (b1, b2) Mg65Cu25Y10 ļ░Å (c1, c2) Mg65Cu25Gd10 ĒĢ®ĻĖłņØś ļ”¼ļ│Ė ņŗ£ĒÄĖ, ĻĘĖļ”¼Ļ│Ā (d1, d2) Mg65Cu25Gd10 ĒĢ®ĻĖłņØś ļ▓īĒü¼ ņŗ£ĒÄĖņØś TPF Ēøä ņé¼ņ¦äņØä ļ│┤ņŚ¼ņżĆļŗż. Ni ļ¬░ļō£ ļ░Å ļ╣äņĀĢņ¦ł ĒĢ®ĻĖł ņŗ£ĒÄĖņŚÉņä£ Ļ░üļÅäņŚÉ ļö░ļØ╝ņä£ ņä£ļĪ£ ļŗżļźĖ Ēī©Ēä┤ņØ┤ Ļ░ĢņĪ░ļÉśņ¢┤ ļéśĒāĆļéśļŖö ĒÖĆļĪ£ĻĘĖļשņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż. Mg65Cu25Y10 ļ░Å Mg65Cu25Gd10 ĒĢ®ĻĖł ļ”¼ļ│Ė ņŗ£ĒÄĖņØś ņé¼ņ¦äņØä ļ╣äĻĄÉĒĢśļ®┤, ņāüļīĆņĀüņ£╝ļĪ£ Mg65Cu25Gd10 ĒĢ®ĻĖłņŚÉņä£ ļŹö ļ¬ģĒÖĢĒĢ£ ĒÖĆļĪ£ĻĘĖļש Ēī©Ēä┤ņØ┤ ļéśĒāĆļé©ņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż. ņØ┤Ļ▓░Ļ│╝ļŖö Mg65Cu25Gd10 ĒĢ®ĻĖłņŚÉņä£ ņāüļīĆņĀüņ£╝ļĪ£ ņ×æņØĆ ╬öTFĻ░ÆĻ│╝ Ēü░ T2x Ōüä mTl Ōŗģ (Tl ŌĆō Tx)2 Ļ░ÆņØ┤ ņ¢╗ņ¢┤ņ¦ä Ļ▓░Ļ│╝ņÖĆ ņל ļČĆĒĢ®ĒĢ£ļŗż. ņØ┤ Ļ▓░Ļ│╝ļź╝ ļ░öĒāĢņ£╝ļĪ£ Mg65Cu25Gd10 ņĪ░ņä▒ 2 mm ļ▓īĒü¼ ļ╣äņĀĢņ¦ł ĒĢ®ĻĖł ņŗ£ĒÄĖņØä ņĀ£ņĪ░ĒĢśņŚ¼ ļÅÖņØ╝ĒĢ£ ņĪ░Ļ▒┤ņ£╝ļĪ£ TPFņØä ņłśĒ¢ēĒĢśņśĆĻ│Ā, ĻĘĖļ”╝ 6ņØś (d1, d2)ņŚÉ ļéśĒāĆļéĖ Ļ▓āņ▓śļ¤╝ ņäĀļ¬ģĒĢ£ ĒÖĆļĪ£ĻĘĖļש Ēī©Ēä┤ņØä ņ¢╗ņØä ņłś ņ׳ņŚłļŗż. ņØ┤ļ¤¼ĒĢ£ Ļ▓░Ļ│╝ļź╝ ĒåĄĒĢ┤ ņ¢ćņØĆ ļ░Ģļ¦ē ĒśĢĒā£ņØś ņŗ£ĒÄĖ ļ┐É ņĢäļŗłļØ╝ ļŗżņ¢æĒĢ£ Ēü¼ĻĖ░ļź╝ Ļ░Ćņ¦ä ļ▓īĒü¼ ņŗ£ĒÄĖņŚÉņä£ļÅä ļ│Ė ņŚ░ĻĄ¼ņØś TPF Ļ│ĄņĀĢņØä ĒåĄĒĢ┤ ņÜ®ņØ┤ĒĢśĻ▓ī ĒÖĆļĪ£ĻĘĖļש Ēī©Ēä┤ņØä ĻĄ¼ĒśäĒĢĀ ņłś ņ׳ņØīņØä ĒÖĢņØĖĒĢśņśĆļŗż.

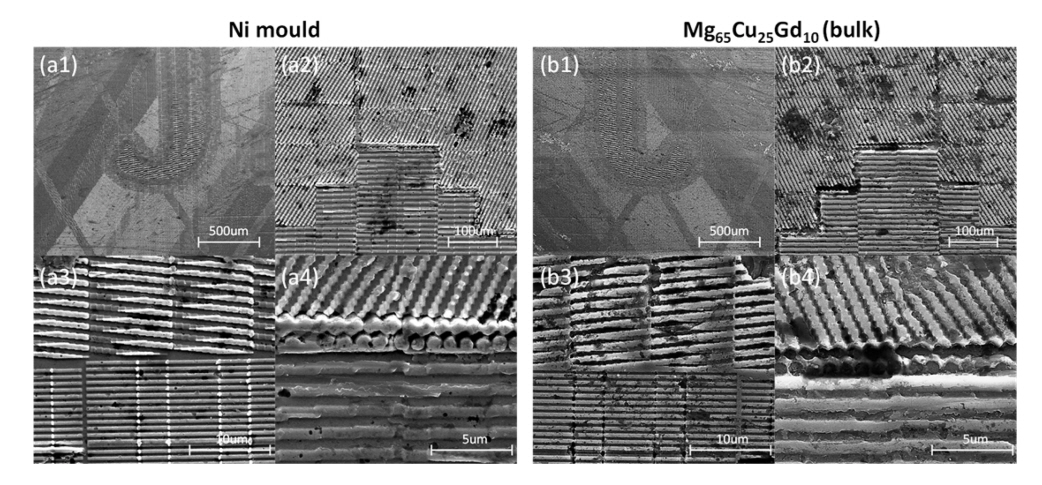

ĻĘĖļ”╝ 7ņØĆ (a1-a4) NiĻĖ░ ņ┤łĒĢ®ĻĖł ĒÖĆļĪ£ĻĘĖļש ļ¬░ļō£ ļ░Å (b1-b4) TPF Ēøä Mg65Cu25Gd10 ļ▓īĒü¼ ņŗ£ĒÄĖņØś Ēæ£ļ®┤ņØä SEMņ£╝ļĪ£ Ļ┤Ćņ░░ĒĢśņŚ¼ ņ¢╗ņØĆ Ļ▓░Ļ│╝ļź╝ ļéśĒāĆļéĖļŗż. ĻĘĖļ”╝ņŚÉņä£ ņĢī ņłś ņ׳ļŖö ļ░öņÖĆ Ļ░ÖņØ┤ ļ¬░ļō£ņÖĆ ļ╣äņĀĢņ¦ł ĒĢ®ĻĖł ņŗ£ĒÄĖ ļæÉ Ēæ£ļ®┤ Ēī©Ēä┤ņØ┤ ņä£ļĪ£ļīĆņ╣ŁņØä ņØ┤ļŻ©ņ¢┤ ņä▒Ļ│ĄņĀüņ£╝ļĪ£ ĒÖĆļĪ£ĻĘĖļש Ēöäļ”░ĒīģņØ┤ ĻĄ¼ĒśäļÉśņŚłņ£╝ļ®░, ļ│Ė ņŚ░ĻĄ¼ņØś TPF ņŗżĒŚś ņĪ░Ļ▒┤ņØ┤ ņĀüņĀłĒĢ£ ņś©ļÅä ļ░Å ņŗ£Ļ░ä ņĪ░Ļ▒┤ņŚÉņä£ ņłśĒ¢ēļÉśņŚłņØīņØä ņĢī ņłś ņ׳ļŗż. ĒŖ╣Ē׳ ĻĘĖļ”╝ 7 (a3, a4, b3, b4)ļź╝ ņä£ļĪ£ ļ╣äĻĄÉĒĢśņŚ¼ ļ│┤ļ®┤, ļéśļģĖ ņŖżņ╝ĆņØ╝ļĪ£ ļ»ĖņäĖĒĢśĻ▓ī Ļ░ĆĻ│ĄļÉ£ Ni ļ¬░ļō£ņØś Ēī©Ēä┤ņØ┤ ļ¦żņÜ░ ņĀüņØĆ ņśżņ░©ļĪ£ ņĀäņé¼ļÉśņ¢┤, 10ņ┤łĻ░äņØś Ļ│Āņś© ņĢĢņ×ģ TPF Ļ│ĄņĀĢņØä ĒåĄĒĢ┤ ļéśļģĖ ņŖżņ╝ĆņØ╝ Ēī©Ēä┤ņØś ņĀĢĒśĢ Ļ░ĆĻ│ĄņØ┤ ņåÉņēĮĻ▓ī Ļ░ĆļŖźĒĢ£ Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆļŗż.

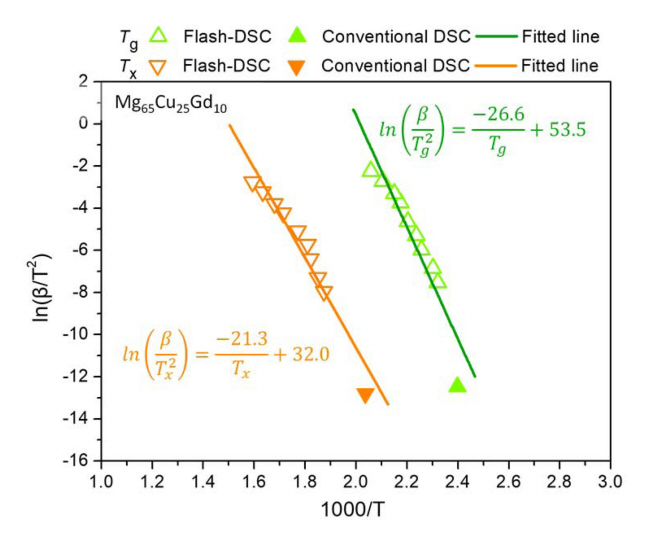

3.3 CHT ļ░Å CCT Ļ│ĪņäĀ ņ×æļÅäļź╝ ĒåĄĒĢ£ TPF processing window ĻĘ£ļ¬ģļ│Ė ņŚ░ĻĄ¼ņØś TPFļź╝ ĒÖ£ņÜ®ĒĢ£ ĒÖĆļĪ£ĻĘĖļש ņ×äĒöäļ”░Ēīģ ņŗżĒŚśņŚÉņä£ļŖö ņś©ļÅä ļ░Å ņŗ£Ļ░ä ņĪ░Ļ▒┤ņØ┤ ņĄ£ņĀüņØś TPF Ļ│ĄņĀĢņØĖņ¦Ćļź╝ ĒīÉļŗ©ĒĢĀ ĻĖ░ņżĆņØ┤ ņŚåņØä ļ┐Éļ¦ī ņĢäļŗłļØ╝, ņāØņé░ņä▒ Ē¢źņāüņØä ņ£äĒĢ┤ņä£ļŖö ļ¦łņØ┤Ēü¼ļĪ£ ņŖżņ╝ĆņØ╝ ļæÉĻ╗śņØś ļ╣äņĀĢņ¦ł ĒĢ®ĻĖłņØä ļŹö ļ╣ĀļźĖ ņåŹļÅäļĪ£ Ļ░ĆņŚ┤ĒĢśļŖö Ļ▓āņØ┤ Ļ░ĆļŖźĒĢśļ»ĆļĪ£ Ļ│ĀņåŹ Ļ░ĆņŚ┤ņŚÉ ņØśĒĢ£ TPFņŗ£ ņ¢┤ļ¢ĀĒĢ£ ņĪ░Ļ▒┤ņŚÉņä£ Ļ│ĄņĀĢņØä ņłśĒ¢ēĒĢśņŚ¼ņĢ╝ ĒĢśļŖöņ¦ĆņŚÉ Ļ┤ĆĒĢ£ ņĀĢļ│┤ļź╝ ĒÖĢļ│┤ĒĢśļŖö Ļ▓ā ļśÉĒĢ£ ĒĢäņÜöĒĢśļŗż. ņØ┤ļź╝ ņ£äĒĢ┤ņä£ļŖö ļäōņØĆ Ļ░ĆņŚ┤ ņåŹļÅä ļ▓öņ£äņŚÉņä£ Tg, CH ļ░Å Tx, CH ļź╝ ņĖĪņĀĢĒĢśņŚ¼ Ēö╝ĒīģņØä ĒåĄĒĢ┤ CHT Ļ│ĪņäĀņØä ņ¢╗ņ¢┤ņĢ╝ ĒĢśļ®░, ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö Flash-DSC ņןļ╣äļź╝ ĒÖ£ņÜ®ĒĢśņŚ¼ 102 ~2.5├Ś104 K/s ļ▓öņ£äņØś ņŚ░ņåŹ Ļ░ĆņŚ┤ ņĪ░Ļ▒┤ņŚÉņä£ Mg65Cu25Gd10 ĒĢ®ĻĖłņØś Tg, CH ļ░Å Tx, CH ļź╝ ņĖĪņĀĢĒĢśņśĆļŗż. ņØ┤ņÖĆ Ļ░ÖņØ┤ ņĖĪņĀĢļÉ£ ļŹ░ņØ┤Ēä░ļŖö Kissinger ļČäņäØ ļ░®ļ▓ĢņØä ņĀüņÜ®ĒĢśņŚ¼ Ēö╝ĒīģņØä ĒåĄĒĢ┤ CHT Ļ│ĪņäĀņØä ņ¢╗ļŖöļŹ░ ĒÖ£ņÜ®ĒĢĀ ņłś ņ׳ļŗż[44-47]. ļö░ļØ╝ņä£, ņŚ░ņåŹ Ļ░ĆņŚ┤ ņżæ ņ£Āļ”¼ņĀäņØ┤ ņś©ļÅäņÖĆ Ļ▓░ņĀĢĒÖö Ļ░£ņŗ£ ņś©ļÅäņØś Ļ░ĆņŚ┤ ņåŹļÅä ņØśņĪ┤ņä▒ņØĆ ļŗżņØīĻ│╝ Ļ░ÖņØ┤ Ēæ£ĒśäļÉĀ ņłś ņ׳ļŗż[48]:

ņØ┤ ņŗØņŚÉņä£ TļŖö Tg,CH ļ░Å Tx, CH, ╬▓ļŖö Ļ░ĆņŚ┤ ņåŹļÅä, EļŖö ĒÖ£ņä▒ĒÖö ņŚÉļäłņ¦Ć, RņØĆ ĻĖ░ņ▓┤ ņāüņłś, ĻĘĖļ”¼Ļ│Ā CļŖö ņāüņłśņØ┤ļŗż. -E/RņÖĆ CĻ░Ć ņāüņłśņ×äņØä Ļ│ĀļĀżĒĢĀ ļĢī In(╬▓/T2x)Ļ│╝ 1/Tx ļŖö ņäĀĒśĢņĀüņØĖ ņāüĻ┤ĆĻ┤ĆĻ│äļź╝ Ļ░Ćņ¦äļŗż. ĻĘĖļ”╝ 8ņØĆ ņØ╝ļ░ś DSC ļ░Å Flash-DSCļź╝ ĒåĄĒĢ┤ ņĖĪņĀĢĒĢ£ Mg65Cu25Gd10 ĒĢ®ĻĖłņØś Tg,CH ļ░Å Tx,CH Ļ░ÆņØä ĻĘĖļלĒöäļĪ£ ļéśĒāĆļéĖ Ļ▓āņØ┤ļŗż. ĻĘĖļ”╝ņŚÉņä£ ņĢī ņłś ņ׳ļŖö ļ░öņÖĆ Ļ░ÖņØ┤ ņĖĪņĀĢļÉ£ ļŹ░ņØ┤Ēä░ Ļ░ÆņØĆ ņŗØ (1)ņŚÉ ņØśĒĢśņŚ¼ ņäĀĒśĢņ£╝ļĪ£ Ēö╝ĒīģļÉśņ¢┤ ĻĖ░ņÜĖĻĖ░ (-E/R) ļ░Å ņĀłĒÄĖ (C)ņØä ņ¢╗ņØä ņłś ņ׳ļŗż. Mg65Cu25Gd10 ĒĢ®ĻĖłņØś Tg, CH ļ░Å Tx, CHņØś ļ│ĆĒÖöļź╝ ļ░śņśüĒĢśļŖö ņŗØņØĆ ĻĘĖļ”╝ņŚÉ Ēæ£ņŗ£ĒĢ£ Ļ▓āĻ│╝ Ļ░ÖņØ┤

ņØ┤ ņŗØņŚÉņä£ t1ņØĆ Ļ▓░ņĀĢĒÖö ņŗ£ņ×æņŗ£Ļ░ä, a ļ░Å bļŖö ņāüņłśņØ┤ļŗż. Flash-DSC ņĖĪņĀĢņØä ĒåĄĒĢśņŚ¼ ņ¢╗ņØĆ

ņ£äņÖĆ Ļ░ÖņØ┤ Ļ│äņé░ļÉ£ Tg, CH, Tx, CH ļ░Å Tx, CC Ļ│ĪņäĀĻ│╝ ņĖĪņĀĢļÉ£ ļŹ░ņØ┤Ēä░ Ļ░ÆņØä ĻĘĖļ”╝ 9ņŚÉ ļÅäņŗ£ĒĢśņśĆļŗż. ņØ┤ ļĢī, Tx, CHĻ│ĪņäĀ ļ░Å Tx, CC Ļ│ĪņäĀņØś ņĀæņĀÉņØä Ļ▓░ņĀĢĒÖöņØś nose ņ¦ĆņĀÉņ£╝ļĪ£ ĒīÉļŗ©ĒĢĀ ņłś ņ׳ņ£╝ļ®░[46] ņØ┤ņŚÉ ļö░ļØ╝ Mg65Cu25Gd10 ĒĢ®ĻĖłņØś ļ╣äņĀĢņ¦ł ĻĄ¼ņĪ░ ĒśĢņä▒ņØä ņ£äĒĢ£ ņŚ░ņåŹ ļāēĻ░üņŗ£ ņ×äĻ│ä ļāēĻ░ü ņåŹļÅäļŖö ņĢĮ 7.3├Ś103 K/sļĪ£ Ļ│äņé░ļÉ£ļŗż. ņØ┤ Ļ░ÆņØĆ ĻĖ░ ļ│┤Ļ│ĀļÉ£ Mg65Cu25Gd10 ĒĢ®ĻĖłņØś ļ▓īĒü¼ ļ╣äņĀĢņ¦ł ĒśĢņä▒ ņĄ£ļīĆ ņ¦üĻ▓Į 8 mmļĪ£ Ļ│äņé░ļÉ£ ņ×äĻ│äļāēĻ░ü ņåŹļÅä 98.8 K/s [51] ļīĆļ╣ä ņĢĮ 100 ļ░░ Ēü░ Ļ░Æņ£╝ļĪ£, ņØ┤ļ¤¼ĒĢ£ ņ░©ņØ┤ļŖö Flash DSCņŚÉ ņØśĒĢ£ Tx, CC ņĖĪņĀĢņŗ£ ņÜ®ņ£Ąņś©ļÅä ņØ┤ņāüņ£╝ļĪ£ ņĢĪņāü ņ£Āņ¦Ćņŗ£ Ēæ£ļ®┤ņé░ĒÖö Ļ▒░ļÅÖņŚÉ ņØśĒĢ£ ļČłĻĘĀņØ╝ ĒĢĄņāØņä▒ņŚÉ ĻĖ░ņØĖĒĢ£ Ļ▓āņ£╝ļĪ£ ņé¼ļŻīļÉśļ®░, ļŹö ņ×ÉņäĖĒĢ£ ļģ╝ņØśļŖö ļ│Ė ļģ╝ļ¼ĖņØś ļ▓öņŻ╝ļź╝ ļ▓Śņ¢┤ļéś ņ░©Ēøä ļŗżļźĖ ļģ╝ļ¼ĖņŚÉņä£ ņāüņłĀĒĢśĻ│Āņ×É ĒĢ£ļŗż. ņØ┤ņŚÉ ļ░śĒĢ┤ Tx, CH ļ░Å Tx, CC Ļ░ÆņØĆ Ļ│Āņāü ļ╣äņĀĢņ¦ł ņāüĒā£ņŚÉņä£ Ļ░ĆņŚ┤ņØä ĒåĄĒĢ┤ ņ¢╗ņ¢┤ņ¦ĆĻĖ░ ļĢīļ¼ĖņŚÉ ņØ┤ļ¤¼ĒĢ£ ņé░ĒÖöĻ▒░ļÅÖņØś ņśüĒ¢źņØ┤ ņāüļīĆņĀüņ£╝ļĪ£ ņ×æņ£╝ļ®░, ņØ┤ ļæÉ Ļ░ÆņŚÉ ļīĆĒĢ£ Ļ│ĪņäĀ ņé¼ņØ┤ņØś ņśüņŚŁņŚÉņä£ ļ╣äņĀĢņ¦ł ĒĢ®ĻĖłņØĆ ņ£Āļ”¼ ņĀäņØ┤ļź╝ ĒåĄĒĢ┤ Ļ│╝ļāēĻ░ü ņĢĪņ▓┤ņāüĒā£ļĪ£ ņĪ┤ņ×¼ĒĢ£ļŗż. ņŗżņĀ£ TPF Ļ│ĄņĀĢņØä ĒåĄĒĢ┤ ņä▒ĒśĢņØ┤ Ļ░ĆļŖźĒĢ£ TPF processing windowļŖö Tg, CHļĪ£ļČĆĒä░ ņČ®ļČäĒ׳ ļŹö ļåÆņØĆ ņś©ļÅäļĪ£ Ļ░ĆņŚ┤ļÉśņ¢┤ ņĀÉļÅäĻ░Ć 108 Pa┬Ę;s ņØ┤ĒĢśņØĖ Ļ▓ĮņÜ░ļĪ£ ņĢīļĀżņĀĖ ņ׳ļŗż[8,18,52]. 105 Pa┬Ęs ņØ┤ĒĢśņØś ņĀÉļÅäņŚÉņä£ļŖö capillary forceņŚÉ ņØśĒĢ┤ Ag paste ĻĄ¼ņä▒ļ¼╝ņ¦ł ņé¼ņØ┤ļź╝ ņ▒äņÜ░ļŖö Ļ│ĄņĀĢņØ┤ Ļ░ĆļŖźĒĢ£ Ļ▓āņ£╝ļĪ£ ļ│┤Ļ│ĀļÉśņ¢┤ ņ׳ņ£╝ļ®░[53], ļśÉĒĢ£ ļ¬░ļō£ņØś Ēæ£ļ®┤ ņāüĒā£ņÖĆ Ļ▒░ņØś ņ£Āņé¼ĒĢ£ ņłśņżĆņØś ņØ┤ņāüņĀüņØĖ ņĀĢĒśĢ Ļ░ĆĻ│ĄņØĆ 104 Pa┬ĘsņØ┤ĒĢśņØś ņĀÉļÅäņŚÉņä£ Ļ░ĆļŖźĒĢ£ Ļ▓āņ£╝ļĪ£ ļ│┤Ļ│ĀļÉśņŚłļŗż[20]. ņØ╝ļ░śņĀüņ£╝ļĪ£ Ļ│╝ļāēĻ░ü ņĢĪņāüņØś ņĀÉļÅäļŖö ņś©ļÅä ļ░Å Ļ░ĆņŚ┤ņåŹļÅä ļæÉ ļ¦żĻ░£ļ│ĆņłśņŚÉ ņØśņĪ┤ĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ ņĀĢĒÖĢĒĢ£ ņĀÉļÅäļź╝ ļ¬©ļōĀ ņĪ░Ļ▒┤ņŚÉņä£ ņĖĪņĀĢĒĢśļŖö Ļ▓āņØĆ ņ¢┤ļĀĄļŗż. ĻĘĖļ¤¼ļéś ĒĢ®ĻĖłņØś fragility index, m Ļ░ÆņØä ņĢīĻ│Ā ņ׳ņØäļĢī TgņŚÉ ļīĆĒĢ£ ņāüļīĆņĀüņØĖ ņś©ļÅäņŚÉņä£ņØś ņĀÉļÅä ļ│ĆĒÖöļź╝ Angel plotņŚÉ ĻĖ░ļ░śĒĢ┤ ņ£ĀņČöĒĢĀ ņłś ņ׳ļŗż. ņÜ░ļ”¼ļŖö ļÅÖņØ╝ĒĢ£ ņĪ░ņä▒ņØś Ļ│╝ļāēĻ░ü ņĢĪņāüņŚÉņä£ Ļ░ĆņŚ┤ ņåŹļÅäņÖĆ ņāüĻ┤ĆņŚåņØ┤ ņĀÉļÅäņÖĆ TgņØś ņāüĻ┤ĆĻ┤ĆĻ│äĻ░Ć ņØ╝ņĀĢĒĢśļŗżļŖö Ļ░ĆņĀĢĒĢśņŚÉ, ņĀÉļÅäņÖĆ Tg/TņØś ņāüĻ┤ĆĻ┤ĆĻ│äļź╝ ļéśĒāĆļé┤ļŖö Angel plotņ£╝ļĪ£ļČĆĒä░ Mg65Cu25Gd10 ĒĢ®ĻĖłņØś ņĀÉļÅäļź╝ ņČöņĀĢĒĢśņŚ¼ Ļ│äņé░ĒĢśņśĆļŗż[7,54]. ņØ┤ņŚÉ ļö░ļź┤ļ®┤ ĒŖ╣ņĀĢ ņĀÉļÅäļź╝ ļéśĒāĆļé┤ļŖö Ļ│╝ļāēĻ░ü ņĢĪņāüņØś ņś©ļÅäļŖö TgņŚÉ ļīĆĒĢ£ ĒĢ©ņłśļĪ£ ļŗżņØīĻ│╝ Ļ░ÖņØ┤ Ēæ£ĒśäļÉ£ļŗż:

ņØ┤ ņŗØņŚÉņä£ AļŖö Ļ│╝ļāēĻ░ü ņĢĪņāüņØś ņĀÉļÅäņŚÉ ļö░ļØ╝ Angel plotņŚÉņä£ ņČöņĀĢļÉśņ¢┤ ņ¢╗ņ¢┤ņ¦ĆļŖö ņāüņłśļĪ£, ņĀÉļÅä Ļ░ÆņØ┤ 1011 ļČĆĒä░ 103 Pa┬ĘsņØś Ļ░Æņ£╝ļĪ£ ņĀÉņ░©ņĀüņ£╝ļĪ£ Ļ░ÉņåīļÉśļŖö Ļ░ÆņØä Ļ░Ćņ¦ł ļĢī, Ļ░üĻ░ü 1/10ļ░░ļĪ£ ņĀÉļÅä Ļ░ÆņØ┤ ļ│ĆĒĢ┤Ļ░ÉņŚÉ ļö░ļØ╝ 0.979, 0.961, 0.921, 0.894, 0.866, 0.835, 0.803, 0.761, ļ░Å 0.714ņØś Ļ░ÆņØä Ļ░¢ļŖöļŗż. ņØ┤ļĀćĻ▓ī ņŗØ (3)ņŚÉ ņØśĒĢśņŚ¼ ņ¢╗ņ¢┤ņ¦ĆļŖö ĒŖ╣ņĀĢ ņĀÉļÅäļź╝ ļéśĒāĆļé┤ļŖö Ļ│╝ļāēĻ░ü ņĢĪņāüņØś ņś©ļÅä Ļ│ĪņäĀņØä ĻĘĖļ”╝ 9ņØś Tg,CH ļ░Å Tx,CH Ļ│ĪņäĀ ņé¼ņØ┤ņØś ņśüņŚŁņŚÉ ļÅäņŗ£ĒĢśņśĆļŗż. ņØ┤ ļĢī, ņØ╝ļ░śņĀüņØĖ TPF processing windowļŖö ņĀÉļÅäĻ░Ć 108 Pa┬Ę;sņØ┤ņāüņØĖ ņś©ļÅäļź╝ ļéśĒāĆļé┤ļŖö Ļ│ĪņäĀ ļ░Å Tx,CH Ļ│ĪņäĀ ņé¼ņØ┤ņØś ņśüņŚŁņ£╝ļĪ£ ņĀĢņØśļÉĀ ņłś ņ׳ļŗż. ļśÉĒĢ£ ņĀĢĒśĢ Ļ░ĆĻ│ĄņØ┤ Ļ░ĆļŖźĒĢ£ ņØ┤ņāüņĀüņØĖ TPF processing windowļŖö 104 Pa┬ĘsņØ┤ņāüņØĖ ņś©ļÅäļź╝ ļéśĒāĆļé┤ļŖö Ļ│ĪņäĀ ļ░Å Tx,CH Ļ│ĪņäĀ ņé¼ņØ┤ņØś ņśüņŚŁņ£╝ļĪ£ ņĀĢņØśļÉĀ ņłś ņ׳ļŗż. ĻĘĖļ”╝ 9ļź╝ ļ░öĒāĢņ£╝ļĪ£ ļŗżņ¢æĒĢ£ Ļ░ĆņŚ┤ ņåŹļÅä ļ░Å ņś©ļÅä ļ▓öņ£äņŚÉņä£ TPFņØ┤ Ļ░ĆļŖźĒĢ£ Ļ│ĄņĀĢņśüņŚŁņØä ļ¬ģĒÖĢĒĢśĻ▓ī ĒīÉļŗ©ĒĢĀ ņłś ņ׳Ļ│Ā, ļ╣äņĀĢņ¦ł ĒĢ®ĻĖł ņŗ£ĒÄĖ ĒŖ╣ņä▒ ļ░Å ņä▒ĒśĢņןņ╣śņØś ĻĄ¼ļÅÖĻ░ĆļŖź ņĪ░Ļ▒┤ņŚÉ ļ¦×ņČöņ¢┤ ņĄ£ņĀüĒÖöļÉ£ TPF Ļ│ĄņĀĢņØä ņäżĻ│äĒĢĀ ņłś ņ׳ļŖö Ļ░ĆņØ┤ļō£ļØ╝ņØĖņØä ņĀ£ņŗ£ĒĢĀ ņłś ņ׳ļŗż. ļ¦łņ¦Ćļ¦ēņ£╝ļĪ£ ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ņŗżņĀ£ļĪ£ ņłśĒ¢ēĒĢ£ TPF Ļ│ĄņĀĢņØä CHT ļÅäņŗØņ£äņŚÉ ļéśĒāĆļé┤ņŚłļŗż. ņČöņĀĢļÉ£ Ļ░ÆņŚÉ ļö░ļź┤ļ®┤ ļ│Ė ņŚ░ĻĄ¼ņØś ĒÖĆļĪ£ĻĘĖļש ņ×äĒöäļ”░Ēīģ Ļ│ĄņĀĢņØĆ Mg65Cu25Gd10 ĒĢ®ĻĖłņØś Ļ│╝ļāēĻ░ü ņĢĪņāüņØś ņĀÉļÅäĻ░ĆņĢĮ 106 Pa┬Ęs ļé┤ņÖĖņØś Ļ░ÆņØä Ļ░¢ļŖö ņĪ░Ļ▒┤ņŚÉņä£ ņłśĒ¢ēļÉśņŚłņØīņØä ņĢī ņłś ņ׳ļŗż. ņØ┤ ņĀÉļÅä Ļ░ÆņØĆ ņØ╝ļ░śņĀüņØĖ ĻĖ░ņżĆņŚÉņä£[8,18] TPFņØ┤ ņøÉĒÖ£ĒĢśĻ▓ī Ļ░ĆļŖźĒĢ£ ņĪ░Ļ▒┤ņŚÉ ņ׳ļŗżĻ│Ā ĒÅēĻ░ĆļÉĀ ņłś ņ׳ļŗż. ļśÉĒĢ£ ļ│┤ļŗż ļŹö ņÜ░ņłśĒĢ£ ņ╣śņłś ņĀĢļ░ĆļÅäĻ░Ć ĒĢäņÜöĒĢ£ Ļ▓ĮņÜ░ņŚÉļŖö ņĄ£ļīĆ 500 KņØś ļŹö ļåÆņØĆ ņś©ļÅäļĪ£ ņŗ£ĒÄĖņØä Ļ░ĆņŚ┤ĒĢśņŚ¼ ņĢĮ 105 Pa┬Ęs ļé┤ņÖĖņØś ņĀÉļÅäņŚÉņä£ TPFļź╝ ņłśĒ¢ēĒĢ©ņØä ĒåĄĒĢ┤ ĻĄ¼ĒśäĻ░ĆļŖźĒĢ©ņØä ņśłņĖĪĒĢĀ ņłś ņ׳ļŗż. ļéśņĢäĻ░Ć ļ╣äņĀĢņ¦ł ĒĢ®ĻĖł ņŗ£ĒÄĖņØä 100 K/s ņØ┤ņāüņØś ļ╣ĀļźĖ ņåŹļÅäļĪ£ Ļ░ĆņŚ┤ĒĢĀ ņłś ņ׳ļŖö ņĪ░Ļ▒┤ņŚÉņä£ļŖö ņØ┤ņāüņĀüņØĖ TPF processing windowņŚÉ ĒĢ┤ļŗ╣ĒĢśļŖö 104 Pa┬Ęs ņØ┤ĒĢśņØś ņĀÉļÅäņŚÉņä£ļÅä TPFņØä ņłśĒ¢ēĒĢĀ ņłś ņ׳ļŖö Ļ░ĆļŖźņä▒ņØ┤ ņ׳ņØīņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż.

4. Ļ▓░ ļĪĀļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ļ╣äņĀĢņ¦ł ĒĢ®ĻĖłņŚÉ ĒÖĆļĪ£ĻĘĖļש Ēī©Ēä┤ņØä ņ×äĒöäļ”░ĒīģĒĢśĻĖ░ ņ£äĒĢ£ TPF Ļ│ĄņĀĢņØä ņĄ£ņĀüĒÖöĒĢśņśĆļŗż. ņØ┤ļź╝ ņ£äĒĢ┤ ļŗżņ¢æĒĢ£ ļ╣äņĀĢņ¦ł ĒĢ®ĻĖłņØś TPFA ņØĖņ×Éļź╝ ļ╣äĻĄÉĒĢśņŚ¼ ļīĆĻĖ░ ņżæņŚÉņä£ļÅä ņÜ░ņłśĒĢ£ ņä▒ĒśĢļŖźņØä Ļ░Ćņ¦ł Ļ▓āņ£╝ļĪ£ ņśłņĖĪļÉśļŖö ļ¦łĻĘĖļäżņŖśĻ│ä ļ╣äņĀĢņ¦ł ĒĢ®ĻĖł (Mg65Cu25Y10 ņÖĆ Mg65Cu25Gd10)ņØä ņĀ£ņĪ░ĒĢśĻ│Ā ņŚ┤ļČäņäØņØä ĒåĄĒĢ┤ ņĀüĒĢ®ĒĢ£ TPF Ļ│ĄņĀĢņØä ņäżĻ│äĒĢśņŚ¼ ļéśļģĖ ĒÖĆļĪ£ĻĘĖļש Ēī©Ēä┤ņØä ņä▒Ļ│ĄņĀüņ£╝ļĪ£ ņ×äĒöäļ”░Ēīģ ĒĢśņśĆļŗż. ĒŖ╣Ē׳, ņ▓©ļŗ© ņŚ┤ļČäņäØ ņןņ╣śņØĖ Flash-DSCļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ Mg65Cu25Gd10 ĒĢ®ĻĖłņØś Tg,CH, Tx,CH, ļ░Å Tx,CC Ļ░ÆņØä ņĖĪņĀĢĒĢśņŚ¼ CCT ļ░Å CHT Ļ│ĪņäĀņØä ņ×æļÅäĒĢśņśĆĻ│Ā, ĒĢ┤ļŗ╣ ĒĢ®ĻĖłņØś m Ļ░ÆņØä ļ░śņśüĒĢśņŚ¼ ņĀÉļÅäļź╝ ņČöņĀĢĒĢśņŚ¼ ņØ╝ļ░śņĀü TPF processing window (╬Ę<108 Pa┬Ę;s) ļ░Å ņØ┤ņāüņĀü TPF processing window (╬Ę<104 Pa┬Ęs)ņŚÉ ĒĢ┤ļŗ╣ĒĢśļŖö ņŚ┤Ļ░Ćņåīņä▒ ņä▒ĒśĢ ņś©ļÅä ļ░Å Ļ│ĄņĀĢ ņŗ£Ļ░äņŚÉ ļīĆĒĢśņŚ¼ ļ¬ģĒÖĢĒ׳ ĻĘ£ļ¬ģĒĢśņśĆļŗż. ņØ┤ņŚÉ ļö░ļØ╝ Mg65Cu25Gd10 ĒĢ®ĻĖłņŚÉņä£ TPFņØä ņ£äĒĢ£ ņĄ£ņĀüņØś ņś©ļÅä ļ░Å Ļ░ĆņŚ┤ ņåŹļÅäļź╝ ņןņ╣ś ļ░Å ņāśĒöīņŚÉ ļ¦×Ļ▓ī ņĀ£ņ¢┤ĒĢĀ ņłś ņ׳ļŖö ļ¬ģĒÖĢĒĢ£ Ļ░ĆņØ┤ļō£ļØ╝ņØĖņØä ņĀ£ņŗ£ĒĢśņśĆļŗż. ļ│Ė ņŚ░ĻĄ¼ņØś ļ░®ļ▓ĢļĪĀņØĆ ļŗżņ¢æĒĢśĻ▓ī Ļ░£ļ░£ļÉ£ ļŗżļźĖ ņĪ░ņä▒ņØś ļ╣äņĀĢņ¦ł ĒĢ®ĻĖłņŚÉņä£ļÅä ļÅÖņØ╝ĒĢśĻ▓ī ņĀüņÜ®ļÉśņ¢┤ ņś©ļÅä, Ļ│ĄņĀĢ ņŗ£Ļ░ä, ĻĘĖļ”¼Ļ│Ā Ļ░ĆņŚ┤ ņåŹļÅäņŚÉ ļö░ļØ╝ Ļ│╝ļāēĻ░ü ņĢĪņāüņØś ņĀÉļÅäļź╝ ņśłņĖĪĒĢśņŚ¼ TPF processing windowļź╝ ļ¬ģĒÖĢĒĢśĻ▓ī ĻĘ£ļ¬ģĒĢśļŖö ļŹ░ ĒÖ£ņÜ®ļÉĀ ņłś ņ׳ļŗż. ļśÉĒĢ£, ļ│Ė ņŚ░ĻĄ¼ Ļ▓░Ļ│╝ļŖö ĒÖĆļĪ£ĻĘĖļשņØś Ļ░ĆĻ│Ą ļ╣äņÜ®, ņŗ£Ļ░ä, ļ░Å ļ│Ąņ×Īņä▒ņØä ĒśäņĀĆĒ׳ Ļ░Éņåīņŗ£ņ╝£ ņāØņé░ņä▒ņØä Ēü¼Ļ▓ī Ē¢źņāüņŗ£Ēé¼ ņłś ņ׳ņØä Ļ▓āņ£╝ļĪ£ ĻĖ░ļīĆļÉśļŖö ļ╣äņĀĢņ¦ł ĒĢ®ĻĖł TPFņØś ņןņĀÉņØä ĻĘ╣ļīĆĒÖöĒĢĀ ņłś ņ׳ļŖö ļ¦łņØ┤Ēü¼ļĪ£ ļ░Å ļéśļģĖ ņŖżņ╝ĆņØ╝ ņä▒ĒśĢ ņĪ░Ļ▒┤ņØä CCT ļ░Å CHT ļÅäļ®┤ ņ×æļÅä ĻĖ░ļ░śņ£╝ļĪ£ ņĀĢļ░Ć ņĀ£ņ¢┤ĒĢśļŖö ļ░®ļ▓ĢņØä ņĀ£ņŗ£ĒĢśņŚ¼, Ē¢źĒøä ļ╣äņĀĢņ¦ł ĒĢ®ĻĖłņØä ĒÖ£ņÜ®ĒĢ£ ĒÖĆļĪ£ĻĘĖļש ņ×äĒöäļ”░Ēīģ ĻĖ░ņłĀ ņāüņÜ®ĒÖöļź╝ ņ┤ēņ¦äĒĢśļŖöļŹ░ Ēü¼Ļ▓ī ĻĖ░ņŚ¼ĒĢĀ ņłś ņ׳ņØä Ļ▓āņ£╝ļĪ£ ĻĖ░ļīĆļÉ£ļŗż.

AcknowledgmentsThis work was supported by Samsung Research Funding Center of Samsung Electronics under SRFC-MA1802-06 and Institute of Engineering Research, Seoul National University.

Fig.┬Ā1.Schematic diagram for continuous cooling transformation (CCT) curve and continuous heating transformation (CHT) curve in MG. Here, Tl is liquidus melting temperature, Tx, CC is crystallization onset temperature during continuous cooling, and Tg, CH and Tx, CH is glass transition temperature and crystallization onset temperature during continuous heating, respectively. TPF is performed in the temperature range between the Tg, CH and Tx, CH. Schematics diagram also illustrates critical cooling rate and TPF process by ultra-fast heating and conventional heating

Fig.┬Ā2.Comparison of the TPF ability in previously reported various MGs including the Mg65Cu25Y10 and Mg65Cu25Gd10 MGs by considering ╬öTF = (= Tl ŌĆō Tx) and T2x/mTl Ōŗģ (Tl ŌĆō Tx)2. Here, m is fragility index.

Fig.┬Ā3.TPF results by simple hot press of various bulk metallic glasses (BMGs). (a) Schematic diagram of the TPF process in which MG is located between heated plates and is applied for constant load. (b) Illustration on the temperature-time curve showing thermoplastic forming window at a constant heating rate of 20 K/min. (c) Images of 10 BMG samples after TPF process. (reproduced from ref. [33] with permission. Copyright ┬® 2007 Acta Materialia Inc. Published by Elsevier Ltd)

Fig.┬Ā5.(a) Schematic diagram of hologram imprinting (TPF) process. (b) Photograph showing the hot press device for TPF. (c) Schematic diagram of the placement of Ni-based hologram mould and MG sample for hologram imprinting.

Fig.┬Ā6.Images of (a1, a2) Ni-based hologram mould and the thermoplastically imprinted hologram patterns on Mg65Cu25Y10 (ribbon; b1, b2) and Mg65Cu25Gd10 (ribbon; c1, c2 and bulk; d1, d2) MGs.

Fig.┬Ā7. SEM images of Ni-based hologram mould and the thermoplastically imprinted hologram patterns on Mg65Cu25Gd10 (bulk) MG.

Fig.┬Ā8.Kissinger plots for Tg and of Mg65Cu25Gd10 MG at various heating rates between 10-1 and 105 K/s.

Fig.┬Ā9.Measured CCT (Tx,CC) and CHT (Tg,CH, Tx,CH) curves at different heating rates between 10-1 and 105 K/s showing TPF processing window of the Mg65Cu25Gd10 MG. (Tg,CH, Tx,CH) and (Tx,CC) values are fitted with Eq. (2) and Eq. (3), respectively. The calculated continuous cooling curve obtained by cooling from 800 K at a critical cooling rate is indicated by a blue dotted line. The iso-viscosity line estimated against the Tg value according to the m value in Mg65Cu25Gd10 MG is shown between Tg,CH and Tx,CH as solid gray lines. The temperature-time curve of the TPF process for hologram imprinting in this study is also illustrated.

REFERENCES1. G. Kumar, P. Neibecker, Y. H. Liu, and J. Schroers, Nat. Commun. 4(1):1 (2013).

3. C. A. Schuh, T. C. Hufnagel, and U. Ramamurty, Acta Mater. 55, 12 (2007).

4. J. Schroers, Adv. Mater. 22, 14 (2010).

5. E. Bryn Pitt, G. Kumar, and J. Schroers, J. Appl. Phys. 110, 4 (2011).

6. J. Schroers, T. M. Hodges, G. Kumar, H. Raman, A. J. Barnes, Q. Pham, and T. A. Waniuk, Mater. Today. 14(1-2):14 (2011).

7. W. -S.W. DeRieux, Y. Li, P. Lin, J. Laskin, A. K. Bertram, S. A. Nizkorodov, and M. Shiraiwa, Atmospheric Chem. Phys. 18(9):6331 (2018).

10. S. M. Song, Y. C. Liao, T. H. Li, C. K. Lee, P. H. Tsai, J. S. C. Jang, and J. C. Huang, J. Mater. Res. Technol. 8(2):1907 (2019).

11. B. A. Behrens, R. Krimm, J. Jocker, E. Reithmeier, B. Roth, and M. Rahlves, Method to emboss holograms into the surface of sheet metals, Key Engineering Materials. Trans Tech Publ, 125ŌĆō132, (2013).

12. K. L. Wlodarczyk, M. Ardron, A. J. Waddie, A. Dunn, M. D. Kidd, N. J. Weston, and D. P. Hand, J Mater Process Technol. 222, 206 (2015).

13. B. Dusser, Z. Sagan, H. Soder, N. Faure, J. -P. Colombier, M. Jourlin, and E. Audouard, Opt. Express. 18(3):2913 (2010).

14. A. J. Antończak, D. Kocoń, M. Nowak, P. Kozioł, and K. M. Abramski, Appl. Surf. Sci. 264, 229 (2013).

15. V. Veiko, G. Odintsova, E. Ageev, Y. Karlagina, A. Loginov, A. Skuratova, and E. Gorbunova, Opt. Express. 22(20):24342 (2014).

16. T. Murphy, P. Harrison, and S. Norman, In: Black anneal marking with pulsed fiber lasers, Industrial Laser Applications Symposium (ILAS 2015), SPIE; p. 123ŌĆō128, (2015).

17. K. L. Wlodarczyk, M. Ardron, A. J. Waddie, M. R. Taghizadeh, N. J. Weston, and D. P. Hand, Opt. Express. 25(13):15216 (2017).

19. N. Sohrabi, J. E. K. Schawe, J. Jhabvala, J. F. L├Čffler, and R. E. Log├®, Scr. Mater. 199, 113861 (2021).

20. G. Kaltenboeck, T. Harris, K. Sun, T. Tran, G. Chang, J. P. Schramm, M. D. Demetriou, and W. L. Johnson, Sci. Rep. 4(1):1 (2014).

21. W. L. Johnson, G. Kaltenboeck, M. D. Demetriou, J. P. Schramm, X. Liu, K. Samwer, C. P. Kim, and D. C. Hofmann, Science. 332(6031):828 (2011).

26. W. H. Wang, Prog. Mater. Sci. 57(3):487 (2012).

30. Q. K. Jiang, X. D. Wang, X. P. Nie, G. Q. Zhang, H. Ma, H. J. Fecht, J. Bendnarcik, H. Franz, Y. G. Liu, Q. P. Cao, and J. Z. Jiang, Acta Mater. 56, 1785 (2008).

34. B. Zhang, R. J. Wang, D. Q. Zhao, M. X. Pan, and W. H. Wang, Phys. Rev. B. 70(22):224208 (2004).

36. Y. Kawamura, T. Itoi, T. Nakamura, and A. Inoue, Mater. Sci. Eng. A. 304, 735 (2001).

38. G. Dalla and L. Battezzati, Acta Mater. 61(6):2260 (2013).

39. D. Xu, G. Duan, and W. L. Johnson, Phys. Rev. Lett. 92(24):245504 (2004).

|

|

|||||||||||||||||||||||||||||||||||||||||