1. 서 론

전세계적으로 에너지 수요는 지속적으로 증가하고 CO2 감축 의무가 강화됨에 따라서 액화천연가스(Liquefied Natural Gas; LNG)는 현실적인 친환경 에너지 자원으로 각광을 받고 있다. 특히, 선박을 건조하는 조선 산업 분야에서는 석유 화학 연료로 추진하는 기존의 선박에 비하여 LNG연료추진선에 대한 수요가 급격하게 증가하고 있다[1,2].

LNG는 -163 °C의 극저온에서 액화되면서 1/600의 비율로 부피가 감소하여 선박의 연료 탱크에 주입되고 저장된다[3]. 따라서, LNG 연료 탱크에 사용되는 재료는 극저온 환경에서 우수한 기계적 특성 특히 취성파괴인성이 요구되고, 오스테나이트계 스테인리스강(Stainless steel; STS) 316L과 고망간강은 면심입방체(Face Centered Cubic; FCC) 격자구조의 미세조직을 가져 극저온 환경에서도 안정된 기계적 성질을 가진다[4-7]. 그러나, 고망간강 재질의 배관은 현재까지 상용화된 사례가 없어, LNG연료추진 선에서 연료 탱크에 연결되는 배관 라인들은 STS 316L 재질로 적용하는 것을 고려하고 있다. 이에 따라, LNG 연료 탱크의 재질인 고망간강과 LNG 연료 주입 및 배출 배관의 재질인 STS 316L 사이의 이종용접은 LNG연료추진선의 제작에서 반드시 필요한 공정이다.

고망간강 모재의 특성과 동종용접부의 용접성에 관한 연구들은 다수 수행되었다[8-10]. 한편, Jeong [11]과 Dahmen [12]는 CO2 레이저 용접으로 박판의 고망간강(18 wt.% Mn 이하)과 자동차용 변태유기소성강 또는 오스테나이트계 STS의 이종용접부에서 마르텐사이트 생성에 대해 연구하였다. 그리고 Ibrahim [13]는 Ni를 대체하여 Mn을 약 10 wt.% 함유하는 Low-Ni medium-Mn STS와 STS 304L 박판 이종재료 조합에서 STS 308L 용접재료를 적용한 Gas Tungsten Arc (GTA) 이종용접부는 높은 입열량의 열영향부와 용융부의 입계에 Cr 탄화물이 석출되는 것을 보고하였다. 이처럼 고망간강의 용접성에 대한 대다수의 연구들은 고강도 및 고성형성을 목적으로 하는 박판의 고망간강을 적용하였고, 고망간강과 다른 재질 사이의 이종용접성을 연구함에 있어서 배관 라인 제작/설치 과정에서 일반적으로 사용되는 GTA 용접을 적용한 것이 아니라 레이저와 같은 고밀도 열원의 용접공법을 적용한 연구가 많았다[11-13]. 따라서, 극저온 LNG 연료탱크에 적용되는 후판의 고망간강과 연료탱크 연결배관으로 사용되는 STS 재질 사이의 다층 GTA 이종용접성에 대한 연구와, 이종용접부의 물성값과 건전성을 좌우하는 적정 용접재료의 선정에 대한 연구는 전무하다[14-17].

본 연구는 고망간(high Mn; HMn)강과 STS 316L 이종 재질의 GTA 용접에 필요한 용접재료 3 종을 적용하여, 그 용접성을 25와 -196 °C에서의 기계적 성질과 미세조직 그리고 용접변형의 관점에서 연구하여 최적의 용접재료를 선정하고자 한다.

2. 실험 방법

2.1 실험 재료 및 시험편 준비

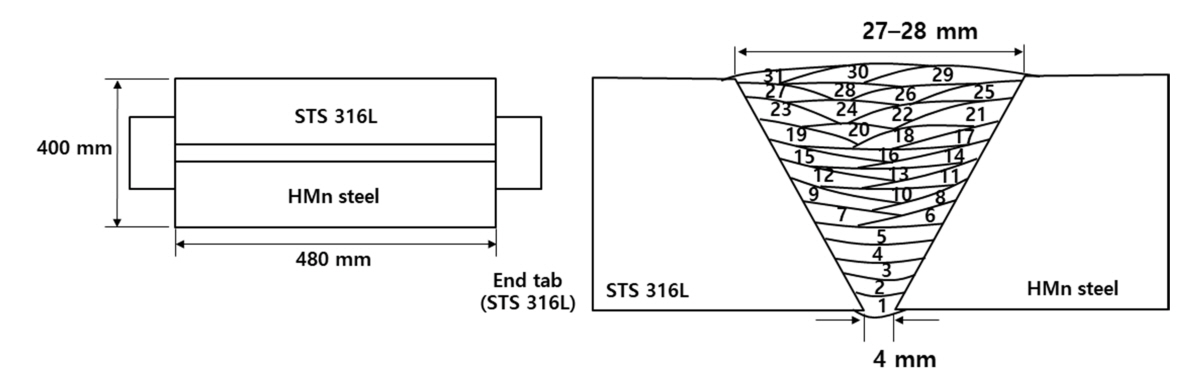

본 실험에서 사용된 모재는 20 mm의 두께를 가지는 고망간(HMn)강과 STS 316L 이며, 화학적 조성은 표 1에 나타내었다. 고망간강은 24.2 wt.%의 Mn 함량을 가지고 열간압연과 제어냉각에 의해 제조되었으며, STS 316L은 10.1 wt.%의 Ni 함량을 가지고 열간압연 후 1055 °C에서 6분간 용체화처리하고 급랭하여 제조된 ASTM 규격의 A240 316L 강판이다.

이종용접부의 용가재는 미국용접학회(American Welding Society; AWS) 기준으로 HMn강 재질의 SFA-5.21 ERFeMn-C, STS 309LMo 재질의 SFA-5.9 ER309LMo, 그리고 Inconel 625 재질의 SFA-5.14 ERNiCrMo-3를 사용하였다. 고망간강 용가재는 와이어 내부에 플럭스 및 합금성분을 내포하고 있는 metal cored (composite) 타입이며, 나머지 다른 2가지 용가재들은 플럭스가 내포되지 않은 솔리드 타입이다. 용가재와 모재의 희석이 고려되지 않은 용착금속의 화학적 조성은 표 2에 나타내었다.

2.2 이종용접부 분석 방법

2.2.1 시험편 준비

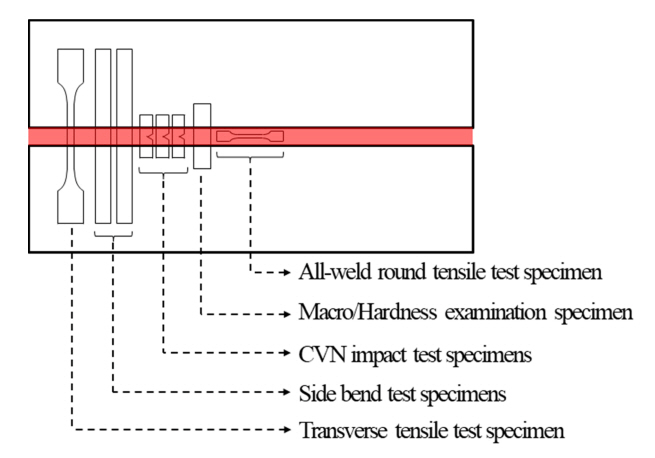

용접이 완료된 이종용접부 3종은 기계적 성질 및 미세조직을 확인하기 위하여 그림 2에 나타난 것과 같이 이종용접부에서 기계가공을 통하여 준비하였다.

ASTM E8/E8M-16a 규격에 따라 횡방향의 사각단면 인장시험편과 원형단면의 전용착금속 인장시험편을 제작하였으며, ASTM E190-21을 기준으로 용접부의 횡방향으로 측면 벤딩시험편을 준비하였다. 인장 및 벤딩 시험 도중에 응력집중을 야기할 수 있는 용접여성부 및 이면비드 등의 형상적 불연속부는 기계가공으로 제거되었으며, 정삭가공으로 표면이 동일한 거칠기를 가지도록 준비하였다. 용접 금속의 극저온 충격흡수에너지를 확인하기 위한 Charpy 충격시험편은 ASTM E23-18에 따라 제작하였으며, 모재금속의 희석이 최소화되는 위치인 Cap부에 근접하여 채취하였고, V-notch는 용접부의 중심에 위치하도록 준비하였다.

이종용접부의 경도와 미세조직을 확인하기 위한 시험편은 ASTM E340-15에 따라 제작하였고, 2.2.3절에 설명한 것과 같이 시험편을 기계적으로 연마하고 화학적으로 에칭하여 준비하였다.

2.2.2 기계적 성질

3가지 용가재로 제작된 이종용접부는 기계적 물성 측정을 위하여 횡방향 인장과 전용착금속 인장 그리고 횡방향 측면 굽힘 시험을 수행하였고, 상온에서 유압 방식의 인장 시험기(Shimadzu UH-F1000)를 사용하였다. Charpy Vnotch 충격 시험은 진자 방식의 충격 시험기(Zwick/Roell PSW 750)을 사용하여 ASTM E23-18 규격에 따라 -196 °C 에서 수행되었다. 또한 마크로 시편들은 ASTM E340-15 규격에 따라 5 ml HNO3 + 100 ml Ethanol + 40 g NaOH + 100 ml 수용액으로 에칭한 후 ASTM E92-17 규격에 따라서 비커스 경도시험기(Buehler Wilson VH1150) 를 사용하여 10 kg 하중으로 경도를 분석하였다.

2.2.3 미세조직

이종용접부의 마크로 시험편들은 emery paper 600번부터 1200번까지 기계적 연마를 수행한 후 2.5 µm 다이아몬드 페이스트로 폴리싱하였다. 이종용접부는 양측 모재의 에칭 특성이 다르므로 HMn강 측의 미세조직은 100 ml 증류수에 10 g의 Na2S2O5 을 첨가한 용액에서 5–10초 에칭하여 분석하였고, STS 316L 측의 미세조직은 옥살산 용액으로 전해에칭 후 분석하였다. 미세조직은 광학현미경과 에너지분산형 분광분석법(Energy Dispersive X-ray Spectroscopy; EDS)이 가능한 주사전자현미경(Scanning Electron Microscopy; SEM)으로 분석하였고, 탄화물과 같은 2차상은 후방산란전자 회절패턴분석(Electron Back Scatter Diffraction; EBSD)으로 관찰하였다.

2.2.4 용접 변형

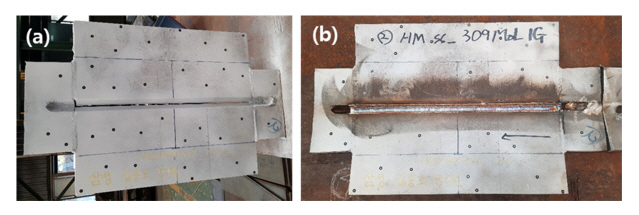

그림 3는 각 이종용접부(DM, DS, DN)에 적용된 용가재에 따른 용접 변형의 차이를 확인하기 위하여 제작된 용접시편 형상을 나타낸다. 각 용접재료를 적용하였을 때의 용접 변형량 차이를 분석하기 위하여 이종재료 용접시편은 용접 전/후 0.1 mm의 정확도를 가지는 3차원 스캐너 (Shining 3D, EinScan-Pro+)로 시편의 외부 형상을 측정하였다.

3. 결과 및 고찰

3.1 용가재에 따른 이종용접부의 상온 기계적 특성

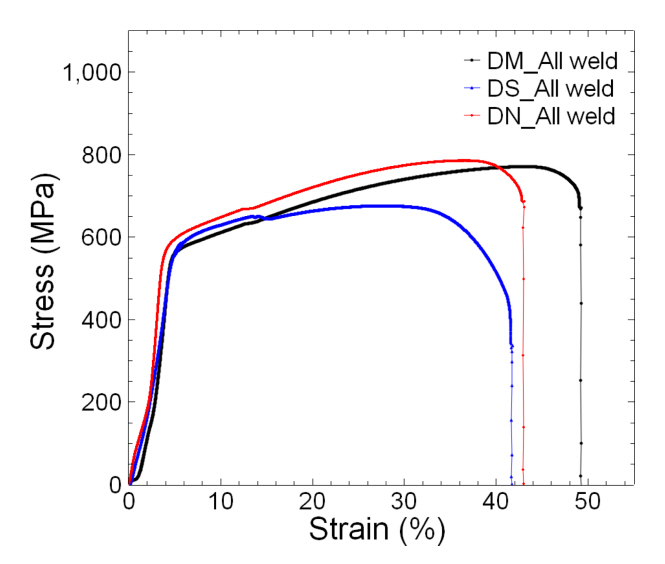

그림 4은 용가재에 따른 이종금속 용접부의 전용착금속 (all-weld metal)의 인장 곡선이고, 정량적 인장시험 결과는표 4에 표시하였다. DM과 DN의 인장강도는 DS의 676 MPa보다 ~100 MPa 높았고, 항복강도는 3종 모두 약 540–550 MPa로 유사한 값을 보였다. 한국선급[18]은 고망간강의 용접부에 대해 최소 440 MPa의 항복강도, 660 MPa의 인장강도, 그리고 최소 22%의 연신율을 요구하고 있으며, 전용착금속의 시험결과를 고려할 때 3종의 모든 용가재는 한국선급의 요구사항을 만족하는 충분한 강도와 연신율을 나타내었다. 따라서, 본 연구에서 적용한 모든 용가재는 HMn강의 동종용접에서도 충분히 적용 가능한 기계적 특성을 가지는 것으로 판단된다.

이종금속 횡방향 용접부의 강도는 일반적으로 두 모재 중에서 낮은 강도의 모재 기준보다 낮지 않아야 한다[19]. 3종의 이종금속 용접부들의 횡방향(transverse) 인장시험에서 파단은 STS 316L의 모재에서 발생하였고, 항복강도는 402–433 MPa 인장강도는 629–644 MPa를 나타내어 모두 양호한 이종금속 용접부 조건을 만족하였다. 따라서, 횡방향 인장시험과 전용착금속의 인장시험 결과를 종합하면, DM/DS/DN 3종의 용접재료는 본 연구의 이종금속 용접부에서 낮은 강도를 가지는 STS 316L 모재에 대하여 요구하는 최소 485 MPa의 인장강도, 최소 170 MPa의 항복강도 및 최소 40%의 연신율을 만족하므로, 고망간강과 STS 316L의 이종금속 용접에 적합한 것으로 판단된다.

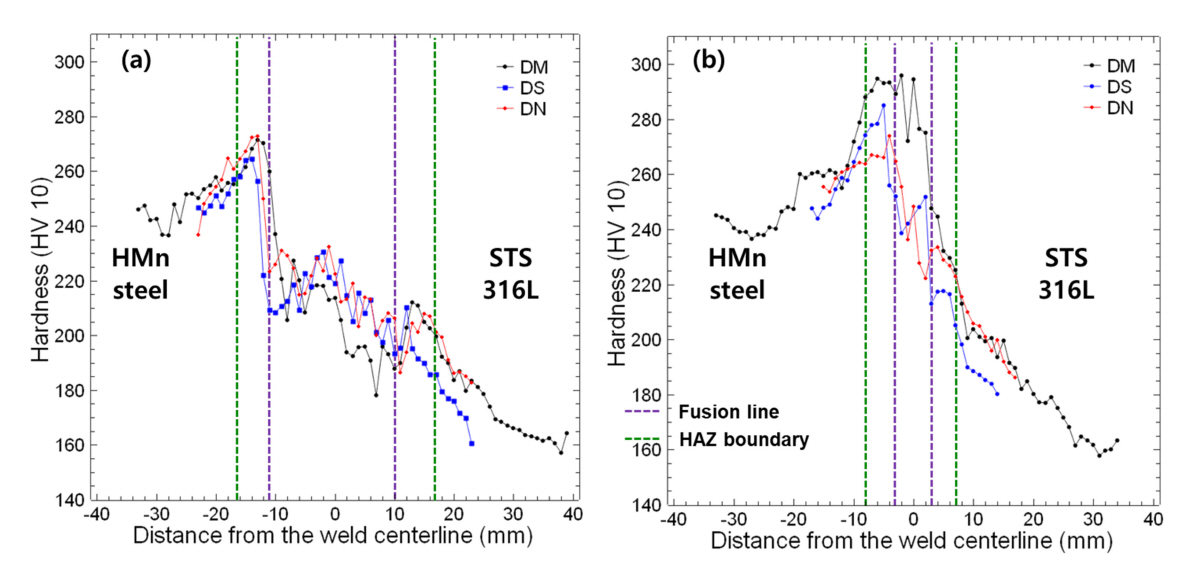

그림 5는 3종의 이종금속 용접부 횡단면에서 cap 및 root부의 Vickers 경도 결과이다. 모든 이종금속 용접부에서 STS 316L 모재가 가장 낮은 경도값을 나타내었고, 용융부는 용가재의 종류에 상관없이 HMn강과 STS 316L 중간 정도의 경도값을 나타내었다. 가장 낮은 경도값이 STS 316L 모재에서 측정되었고(그림 5), 이종금속 용접부의 횡방향 인장 파단의 위치가 STS 316L 모재에서 발생한 결과와 일치하였다. 또한 이종금속 용접부의 cap부는 HMn강 모재부터 열영향부와 용융부를 거쳐 STS 316L 모재까지 용가재의 종류에 상관없이 동일한 경도 분포를 나타내었다. Cap 및 Root부의 최대 경도는 주로 HMn강 모재의 열영향부에서 측정되었다. 그리고, Root부가 Cap부보다 높은 경도를 나타내어 Root부의 열영향부에서 DM 시편은 295 HV 10, DS시편은 285 HV 10, DN시편은 274 HV 10을 나타내었고, DM 시편의 HMn강 열영향부에 인접한 모재 경도 역시 Root부가 Cap부보다 높았다. 특히, root부에서만 HMn강 용가재를 적용한 DM시편의 용접부와 열영향부가 DS, DN 시편보다 높은 경도값을 나타내었다. Root부에서 경도값의 차이가 발생하는 이유는 3.3절 용접변형 결과로 같이 설명한다. 용가재의 종류에 상관없이 이종용접부에서 멀리 떨어진 HMn강의 모재 경도는 약 240 HV 10 수준이었으며, STS 316L의 모재 경도는 약 160 HV 10으로 확인되었다.

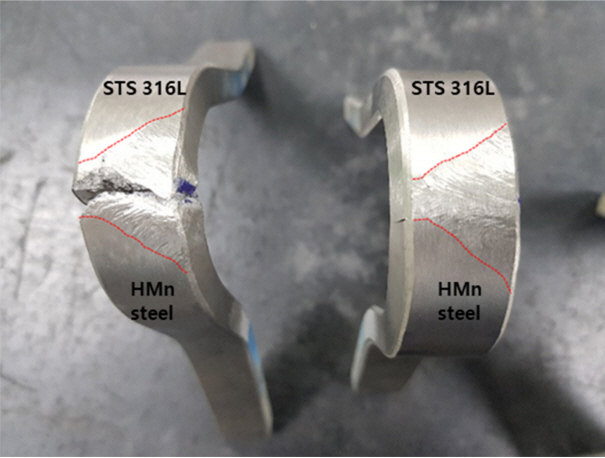

이종금속 횡방향(transverse) 용접부를 측면 밴딩 시험을 수행한 결과, DM과 DS는 180 ° 로 굽혀진 용접부에서 크랙이 발생하지 않았으나, Inconel 625 용가재를 사용한 DN 시편에서는 2회 중 1회 크랙이 발생하였다. 그림 6는 용접부에서 파단이 발생한 DN 시험편의 횡단면 사진으로, 붉은 색 점선으로 표기한 이종금속 용접부의 용융선 내부에서, 특히 HMn강 모재에 인접한 이종금속 용접부의 Root 부위에서 벤딩 파단이 시작되었다.

3.2 용가재에 따른 이종용접부의 극저온 충격인성

표 5는 3종의 이종금속 용접부에 대한 극저온(-196 °C)에서의 충격흡수에너지와 가로팽창(Lateral expansion)의 시험결과이다. Inconel 625 용가재를 사용한 DN 시편은 87–95 J의 가장 높은 인성을 나타내었으며, HMn강 및 STS 309LMo 용가재는 53–58 J의 유사한 인성을 나타내었다. 이종금속 용접에 적용된 모든 용가재들은 -196 °C의 극저온에서 53–93 J의 높은 충격인성을 나타내었다. 충격 시험 후 측정된 가로팽창의 결과는 충격흡수에너지와 유사하게 DN이 가장 높은 값을 나타내었으며, DM은 DS와 유사하지만 0.2 mm 더 높은 값을 나타내었다. 가로팽창 결과는 충격흡수에너지와 동일한 경향을 보였고, DN, DM, DS 순으로 우수한 저온 인성 결과를 나타내었다. 저온 연료를 사용하는 선박의 안전에 관한 국제 규격인 IGF (The International Code of Safety for Ships using Gases or other Low-flashpoint Fuels) 코드는 연료 탱크의 제작 시 용접부는 -196 °C 에서 최소 27 J의 충격흡수에너지를 요구한다[20]. 본 연구에 적용된 HMn강과 STS 316L 이종 금속 용접부에 적용된 DM/DS/DN 3종의 용가재는 IGF 코드를 만족하는 우수한 충격인성값을 나타내었다.

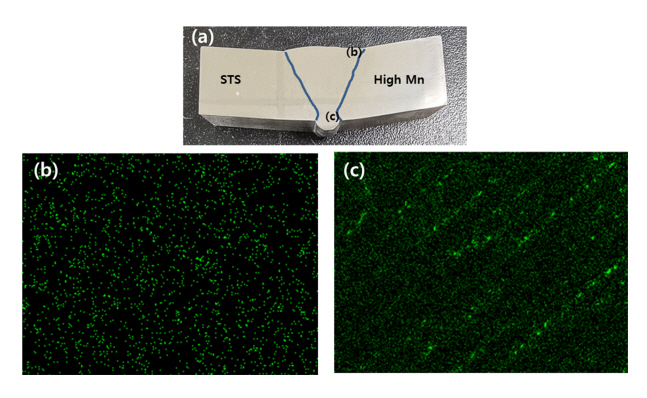

3.3 용가재에 따른 이중금속 용접부의 용접변형

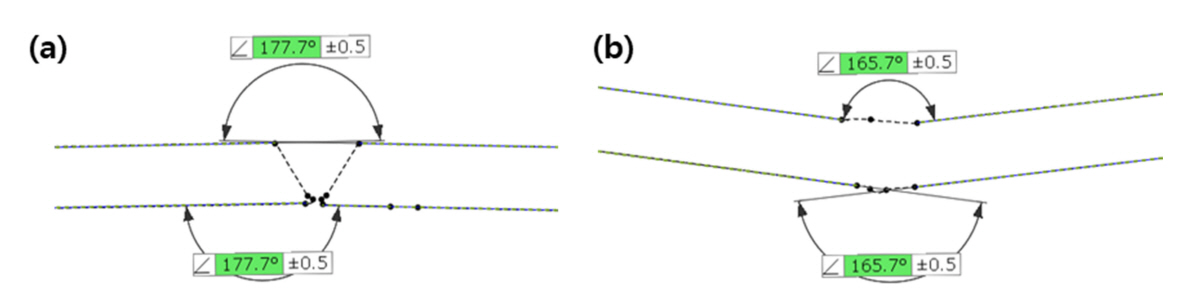

그림 7은 용접 전/후의 이종금속 용접부 단면의 형상을 나타낸다. 용접재료의 종류에 따라 발생된 용접 각변형 (angular deformation)은 식 (1)에서 정의된 변형비 계산식으로 비교하였다.

각 이종금속 용접부의 위치별 변형비는 표 6에 정리하였다. 변형비는 HMn강 용가재를 사용한 DM 시편이 9.3%, STS 309LMo 용가재를 적용한 DS 시편이 8.3%, 그리고 Inconel 625 용가재를 이종용접에 적용한 DN 시편이 6.4%로 측정되었다.

변형은 재료의 팽창과 수축에 의해 결정되며, 특히 재료의 열팽창계수는 용접부에 발생되는 응력과 변형의 크기에 중요한 역할을 한다[21]. 그림 1과 표 3에서 확인된 것처럼 유사한 용접조건에서 다층용접이 적용되었기 때문에, 용가재에 따른 열팽창계수의 차이가 3종의 이종금속 용접부에서 발생된 변형량의 차이를 만든 주된 요인으로 판단된다. 표 7은 각 용가재의 열팽창계수와 그 값이 측정된 온도 범위를 나타낸다. 열팽창계수는 HMn강이 가장 큰 값을 가지고 있었고, DM 시편에서 가장 심한 용접 변형이 발생된 것이 일치하였다. 또한, 열팽창계수가 가장 작은 Inconel 625 용가재를 적용한 DN 시편이 가장 적은 용접 변형이 발생되었다.

Keil [22] 등은 동일한 FCC 결정구조를 가진 HMn강이 STS 보다 고온균열에 더욱 민감하고, 그 이유는 HMn강의 넓은 응고 온도 범위와 열팽창계수 그리고 낮은 열전도도 때문으로 보고하였다. 따라서, HMn강 용가재의 높은 용접 변형은 구속이 큰 대형 구조물의 용접 제작 조건에서는 큰 잔류응력과 고온균열의 위험성을 증가 시킬 수 있으므로 주의가 필요할 것으로 판단된다.

3.4 용가재에 따른 이종금속 용접부의 미세조직

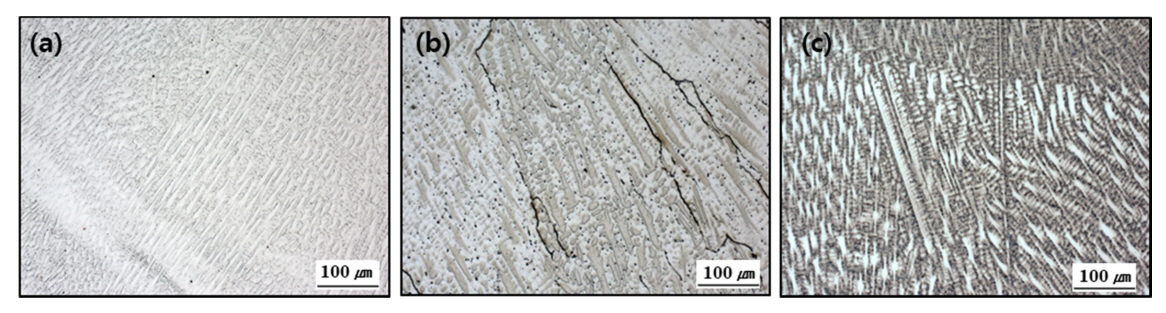

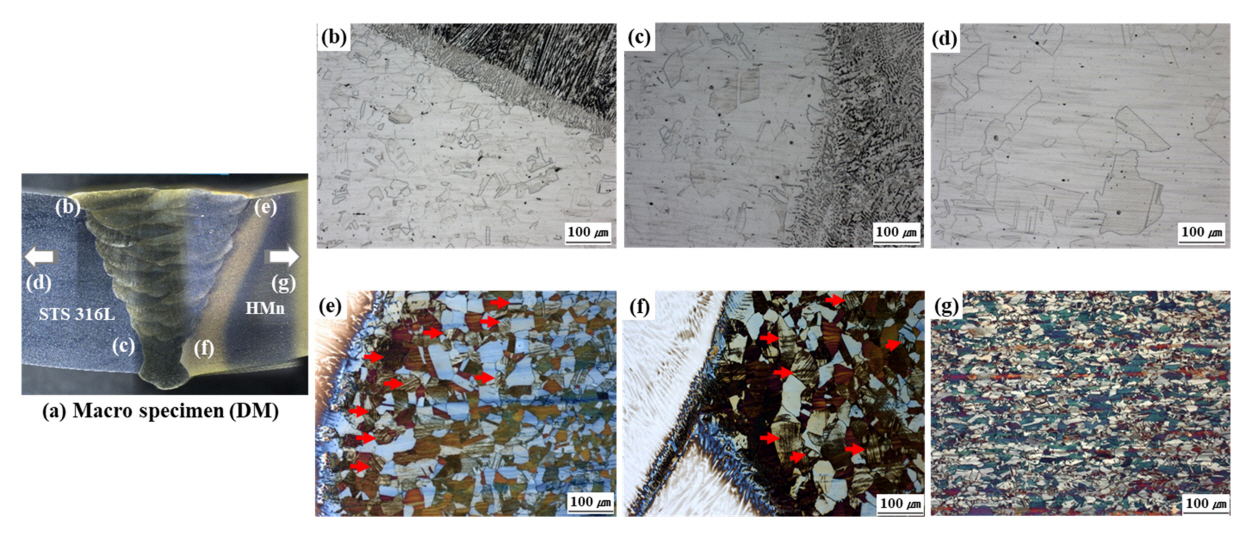

그림 8은 3종의 용가재를 적용한 이종금속 용접부 중앙에서의 미세조직을 나타낸다. 이종금속 용접부의 용착금속은 용가재 종류에 상관없이 전형적인 columnar dendritic 응고조직의 미세조직을 나타내었다. DS 시편의 용융부 미세조직에서는 interdendritic 영역에 검은색의 제2상이 관찰되었다.

그림 9은 이종금속 용접부 용융선 부근의 미세조직을 나타낸다. 고망간강 모재와 동일한 용가재를 사용한 DM 시편은 용융선에서 epitaxial growth를 통한 columnar dendritic 응고조직이 생성되었고(그림 9e, 9f), STS 316L 모재의 용융선에서는 모재의 결정립도보다 미세한 cellular dendritic 응고조직이 관찰되었다(그림 9b, 9c). STS 316L 모재는 큰 결정립도를 가지고 있어서(그림 9d), cap부와 root부의 열영향부는 용접입열에 따른 결정립 성장이 거의 관찰되지 않았다. 그러나 고망간강의 열영향부는 다층 용접 열사이클에 의해 용융선으로부터 약 200–400 µm의 구간까지는 CGHAZ가 관찰되었으며(그림 9e, 9f), CGHAZ 이후부터 모재까지는 결정립도가 점차적으로 감소하였다. 특히, 고망간강의 모재 결정립도는 STS 316L 모재보다 작아서 열영향부의 결정립도 변화가 큰 것으로 판단된다. 또한 고망간강의 열영향부에서는 모재 보다 더 많은 쌍정(Twin)이 확인되었고, 이는 용접변형에 의한 기계적 쌍정(mechanical twinning)과 다층용접에 의한 열적 쌍정(thermal twinning)으로 판단된다. 고망간강 열영향부의 미세조직과 결정립도의 변화는 이종금속 용접부의 경도값 경향과 일치하였다 (그림 5).

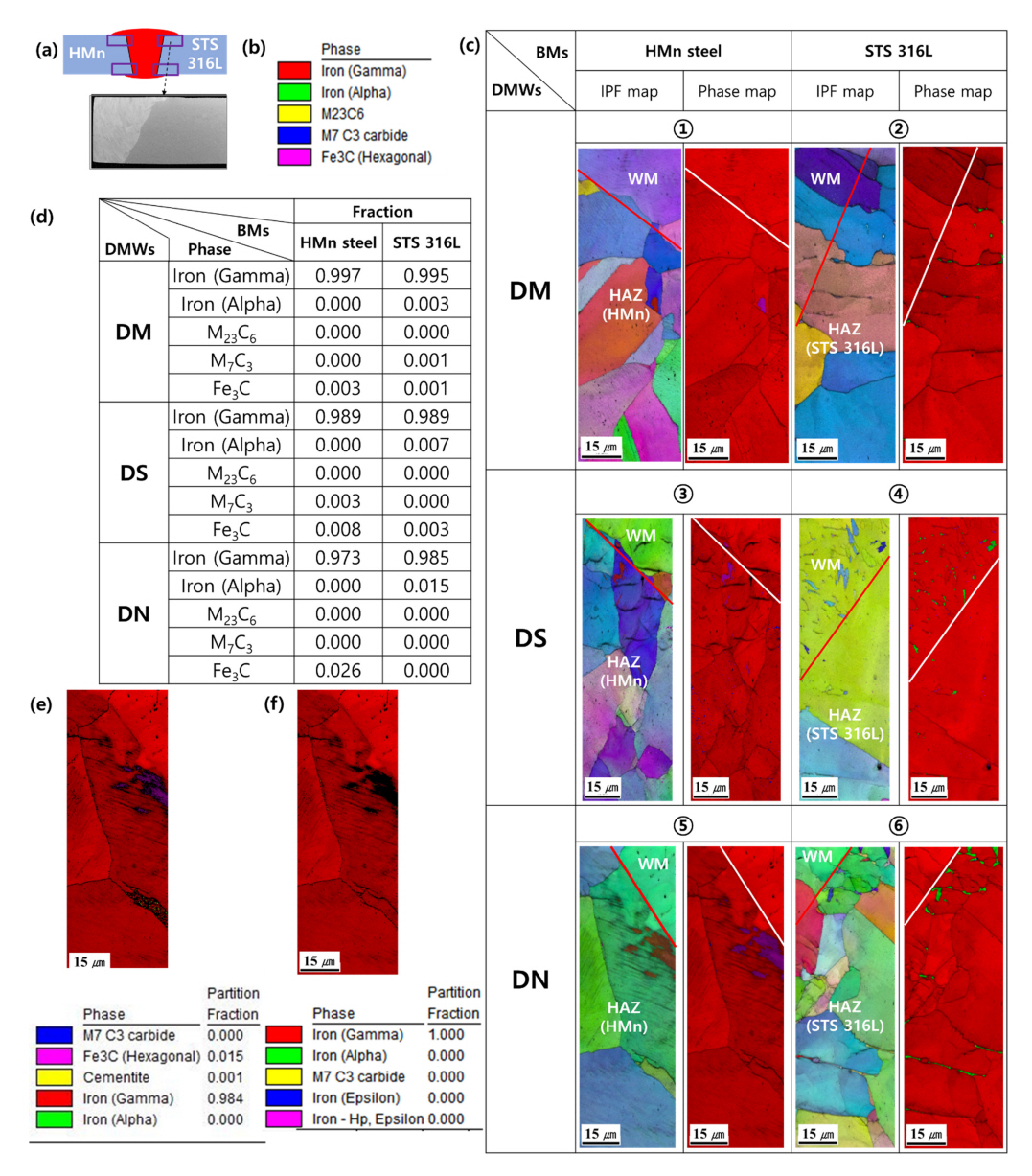

이종금속 용접부에서는 서로 다른 금속의 접합 과정에서 발생되는 미세조직과 상변태가 용접부의 건전성을 좌우하므로, 각 시편의 용융선 근처를 EBSD로 관찰하여 그림 10에 나타내었다. Root부와 cap부의 미세조직적 차이점은 확인되지 않았으며 대표적인 사진을 그림 10c에 나타내었다. 그림 10c의 붉은색과 흰색의 직선은 용접부과 열영향부의 경계인 용융선을 나타낸다. DM과 DN의 용접부는 phase map에서 붉은색의 오스테나이트 상만이 존재하였고(그림 10c의 ①, ②, ⑤, ⑥), STS 309LMo 용가재가 적용된 DS 의 이종용접부에서는 녹색으로 표시된 페라이트상이 일부관찰되어(그림 10c의 ④) 그림 8b의 오스테나이트 상 경계에 존재하는 검은색 상은 페라이트로 판단된다. 따라서, DM과 DN시편의 용접부는 A 모드로 응고 되었고, DS시편의 용접부는 FA 모드로 응고가 진행된 것으로 판단된다.

STS 316L의 열영향부는 대부분 오스테나이트 조직을 가지면서 입계에 페라이트 조직이 0.3‒1.5% 존재하고, 탄화물(M23C6, M7C3, Fe3C)은 거의 석출되지 않았다(그림 10c 의 ②, ④, ⑥). 고망간강의 열영향부는 전반적으로 오스테나이트의 조직을 나타내었고, 소량의 M7C3 의 탄화물(그림 10c의 ③)과 HCP상의 시멘타이트(Fe3C)가 관찰(그림 10c 의 ①, ③, ⑤)되었다. 시멘타이트는 고망간강의 용융선에 인접한 열영향부에서 확인되는데, Jun [28] 등은 Fe-Mn계 합금에서 조성에 따라 소성변형 및 열적 과정에서 γ (FCC) → α’ (BCC) 또는 γ (FCC) → ε (HCP)의 마르텐사이트 변태를 일으키며, Fe-Mn계 합금은 적층결함에너지가 낮아 적층결함을 쉽게 형성하고 결정립도가 클수록 적층결함이 중첩되어 ε-마르텐사이트의 핵생성의 가능성이 높아진다고 보고하였다. 그러나 본 연구의 DN 시편(그림 10c의 ⑤)의 HMn강 쪽 열영향부에서는 사방정계 (orthorhombic)의 시멘타이트(그림 10e)와 ε-마르텐사이트 (그림 10f)를 추가하여 재확인 하였으나, 용융선 인근에 확인된 상은 HCP 구조의 시멘타이트로 확인되었다. Kusakin [29] 등은 18.4‒23.5 wt.% Mn과 0.3‒0.7 wt.% C 조성범위의 TWIP (Twinning induced plasticity)강의 미세조직과 기계적 특성을 연구하였는데, 700 °C에서의 Fe-Mn-C의 평행상태도를 인용하여 0.6 wt.% 를 초과하는 C 함량 범위에서 M 3 C의 cementite가 입내 또는 입계에 석출될 수 있음을 설명하였다. 따라서, 고망간강 HAZ에서 확인된 소량의 HCP상은 용접 시 가열에 의해 고온에서 발생된 C의 미세편석에 의하여 발생된 것으로 판단된다.

Ono [30] 등은 22 wt.% Mn-0.6 wt.% C강이 13 wt.% Mn-0.9 wt.% C 강에 비해서 Mn 함량이 높고 탄소 함량이 낮기 때문에 탄화물과 같은 2차상의 잠복기가 더 길어 2차상 석출이 제한됨을 비교 연구하였다. Schmidova [31] 등은 용접 후 빠른 냉각속도때문에 탄화물 석출이 감소한다고 보고 하였고, 특히 Di [32] 등은 중망간강(6.5 wt.% Mn)에서 탄화물 석출에 따른 취화를 방지하는 최대 입열량은 19.2‒23.0 kJ/cm 이라고 제안하였다. 그리고, CurielReyna [33] 등은 Hadfield강과 같은 HMn강의 용접부에서 입계 탄화물의 존재는 화학조성과 용접 후 냉각속도에 직접 의존한다고 보고 하였다. 본 연구에서 극소량의 탄화물이 확인된 이유는 적용된 극저온용 HMn강의 Mn 함량이 24 wt.%로 상당히 높고 탄소 함량이 0.4 wt.%로 낮으며 적용된 최대 입열이 18.9 kJ/cm으로 기존 연구보다 화학 조성 및 냉각 속도 측면에서 2차상 석출이 더욱 제한된 조건을 적용되었기 때문으로 판단된다.

따라서 본 연구에서 적용된 24 wt.% Mn-0.4 wt.% C 조성의 HMn강과 STS 316L의 저입열 이종용접부(DM, DN)는 오스테나이트 상으로만 이루어졌고, STS 309LMo 용가재를 적용한 DS의 용접부는 오스테나이트상과 소량의페라이트상이 혼재하였다. HMn강의 열영향부는 극소량의 HCP 시멘타이트 및 M7C3 의 탄화물이 오스테나이트 상과 함께 존재하였고, STS 316L의 열영향부는 석출물 없이 오스테나이트와 입계에 페라이트가 존재하였다.

그림 11은 본 연구에서 사용된 모재 및 용가재의 화학 성분을 기준으로 이종금속 용접부의 미세조직을 예측한 Schaeffler diagram 이다. Klueh [34] 등은 크롬당량(Creq)와 니켈당량(Nieq) 을 기준으로 미세조직을 예측한 Schaeffler diagram(그림 11의 검은색 실선)과 HMn강의 성분과 니켈이 포함되지 않고 미세조직이 적용된 Modified-Schaeffler diagram(그림 11의 검은색 점선)을 보고하였다. 이종금속을 이루는 HMn강 모재와 STS 316L 모재의 희석은 50%로 가정하여 적용하고, 각 모재의 조합과 용가재와의 희석율에 따라 예상되는 미세조직을 계산하였다. DN용접부에 사용된 필러인 Inconel 625(ERNiCrMo-3)의 Cr당량과 Ni당량은 각각 41%와 65%로써, 그림 11의 범위에서 벗어나지만 외삽법으로 계산하였다. Schaeffler diagram에서는 DM과 DN은 희석율에 관계없이 오스테나이트(γ) 조직만 나타내지만(그림 11 의 보라색 및 녹색 점선), DS는 모재의 희석율이 적고 용가재의 희석율이 높은 조건에서 δ-ferrite가 생성될 수 있음이 추정되어(그림 11의 검은색 실선 우측 γ+δ 영역 내 하늘색 점선) 그림 8과 그림 10의 결과와 일치하였다. 하지만, Modified-Schaeffler diagram에서 DM은 희석율에 관계 없이 γ 조직을 나타내는 것은 기존 Schaeffler diagram의 추정과 같으나, DS에서는 더 넓은 희석율 범위에서 δ-ferrite가 존재하는 것으로 추정되었다 (그림 11의 검은색 점선 우측 γ+δ 영역 내 하늘색 점선). 또한, 희석율에 따른 용접금속의 상을 추정하는 DN의 녹색 점선이 용가재 희석율이 약 54% 이상일 경우 γ상 영역에서 γ+δ 상 영역에 위치하여 DN에서도 용가재의 희석율이 큰 (약 54% 이상) 경우 δ-ferrite가 생성될 수 있음이 예측된다. 하지만 DN의 용접금속은 완전 오스테나이트(그림 8, 그림 10)로 실험적으로 확인되어 본 연구의 결과에 대하여 Modified-Schaeffler diagram을 적용하여 이종용접부의 미세조직을 예측하는 것은 부합되지 않았다.

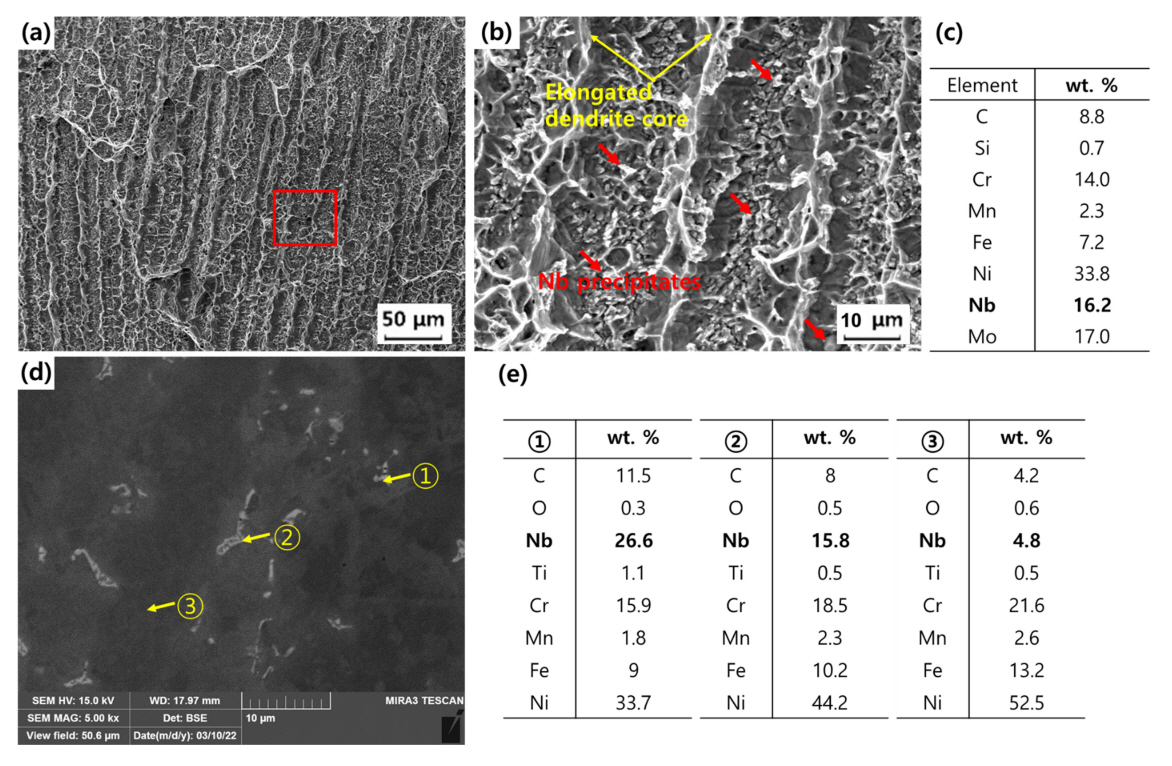

3.5 이종금속 용접부 DN 시편의 NbC 석출과 벤딩 파단의 연관성

그림 12a는 벤딩 시험에서 파단된 유일한 시편인 DN 횡방향 용접시험편의 SEM 파단면 사진으로, 벽개파괴 (cleavage) 파면은 확인되지 않으며 연성파괴(dimple) 파면을 나타낸다. 그림 12b는 고배율 파단면 사진으로, 밴딩시험 시 외부 하중에 의해 dendrite core는 연신되어 dimple tip 형상을 나타낸다. 그리고 수지상정 경계(Inter-dendritic region)에서 붉은색 화살표로 표기된 것과 같이 밝은 색의 입자들이 존재하는데, SEM-EDS의 결과에 따르면 Nb의 함량이 높은 석출물로 확인된다 (그림 12c). 이는 Evangeline [35] 등이 STS 316L 모재에 Inconel 625 용가재로 클래딩하여 응고 과정에서 Nb가 dendrite 중심부에서 inter-dendritic 영역으로 편석되어 Laves 상을 형성하는 것을 보고한 결과와 부합된다. 그림 12d는 DN 이종금속 용접부의 횡단면에서 HMn강 모재에 인접한 초층 용접부(root 부위)를 후방산란전자법(back scattered electron)으로 SEM 관찰한 미세조직이다. 밝은 색의 석출물(①, ②)이 확인되며 검은색의 기지(③)와 비교하여 측정한 SEM-EDS 결과에 따라(그림 12e), 수지상정 경계에 위치한 밝은 색의 입자는 Nb-rich 탄화물로 확인되었다.

그림 13은 이종금속 용접부 DN 시편의 횡단면 미세조직과 Nb 성분 매핑 결과를 나타낸다. 고망간강 모재에 인접한 cap 용접부는 Nb가 집적되지 않고 균일하게 분포되어 있는 반면(그림 13b), root 용접부는 Nb가 수지상정 경계를 따라 집적되어 있었다(그림 13c). Llanos [36] 등은 Nb가 첨가된 고망간강(20.3 wt.% Mn, 0.11 wt.% Nb)이 1000 °C 이하의 온도에서도 변형유기 NbC가 석출되는 것을 보고하였다. 그리고 Inconel 용접부에서 높은 입열이 적용되어 느린 냉각속도를 가지는 경우 Nb 편석은 증가하고, 이와 같이 Nb 편석은 응고 조건에 의해 지배된다[37]. 본 연구에서는 Inconel 625 용가재에 포함된 Nb가 다층용접에 의한 열이력에 의해, 특히 백킹재가 없는 단면용접 이음부에 건전한 이면비드를 형성하기 위해 cap보다 상대적으로 느린 용접속도와 높은 입열이 root부에서 관찰되었다. 또한, 용접 이음부에서 가장 큰 변형이 발생되는 root부에 상대적으로 높은 입열이 적용되어 root부에서 편석이 발생한 것으로 판단된다. Mu [38] 등은 Inconel 625 flux-cored welding 용가재를 사용하여 9% Ni강 용접부의 파괴인성에 대해 연구하였고, Nb의 미세편석으로 Nb 함량이 높은 석출물들이 일정량 이상 inter-dendritic 영역에 형성되었을 때 입계의 연성 저하를 유발하는 것을 보고하였다. 따라서, Inconel 625 용접재료를 적용한 이종금속 용접부 DN 시편의 밴딩 파단은 입계에 집적된 Nb 석출물의 존재에 따른 입계 연성 저하에 기인한 것으로 판단된다.

4. 결 론

본 연구는 LNG 연료추진선의 극저온용 연료탱크 재료인 HMn강과 STS 316L의 이종금속 용접부에 대하여 3종의 용접재료(HMn강, STS 309LMo, Inconel 625)를 적용하였고, 이종금속 용접부의 기계적 성질, 미세조직 그리고 용접변형을 비교하여 다음과 같은 결론을 얻었다.

1) HMn강과 STS 316L의 이종금속 횡방향 용접부에서 모든 용가재는 25 °C에서 요구되는 STS 316L의 최소 인장성질을 만족하였으며, 전용착금속의 인장성질은 한국선급 기준을 상회하였다.

2) 상온(25 °C) 굽힘시험에서는 Inconel 625 용가재를 적용한 DN 이종용접부에서 파단이 발생하여 연성이 저하된 것이 확인되었다. 이는 Inconel 625 용가재에 포함된 Nb가 다층용접에 의한 열이력과 가장 큰 용접변형이 발생하는 root 용접부에서 Nb-rich 탄화물이 입계에 석출되어 입계의 연성 저하를 발생시킨 것으로 판단된다.

3) HMn강과 STS 316L의 이종용접부는 HMn강 및 Inconel 625 용가재를 적용하였을 경우 A모드로 응고하여 전반적으로 오스테나이트 조직을 나타내었으나, STS 309LMo 용가재를 적용하였을 경우 FA모드로 응고하여 δferrite가 오스테나이트 입계에 소량 잔류하였다. 스테인리스강 316L의 열영향부는 소량의 입계 페라이트가 잔존하였으며, HMn강의 열영향부에서는 M7C3 의 탄화물과 HCP 상의 시멘타이트(Fe3C)가 소량 관찰되었으나, 두 모재의 열영향부는 전반적으로 오스테나이트 조직을 나타내었다.

4) 용가재의 열팽창계수가 가장 큰 HMn강 용가재를 적용한 DM 시편이 가장 큰 용접변형이 발생되었다. 또한, 이종용접부의 최대 경도는 root부의 HMn강 열영향부에서 295 HV 10 으로 확인되었고, DM 시편의 큰 용접변형으로 가공경화 현상이 발생하여 DM 시편 root부의 높은 경도와 관련이 있었다.

5) 본 연구를 통하여 HMn강과 STS 309LMo 용가재는 HMn강과 STS 316L의 이종금속 용접부에 대하여 기계적 성질과 미세조직적 특성을 고려할 때 적용이 가능할 것으로 판단된다. 하지만, HMn강 용가재는 상대적으로 큰 용접변형을 발생시킬 수 있으므로 현장 적용에 주의가 필요할 것으로 판단된다.