1. 서 론

전기 자동차 및 대용량 에너지 저장장치에 대한 수요가 급증함에 따라 고출력 리튬 이온 배터리의 고용량 및 사이클 안정성에 대한 요구는 배터리 양극, 음극, 전해질 및 분리막에 대한 소재 측면에서의 다양한 연구를 이끌어왔다[1-5]. 특히 비교적 낮은 비용량을 가진 carbon-based 복합체 물질을 대체하기 위해 다양한 나노 구조를 가진 음극 물질들이 주목을 받아왔다[6-8]. 여러 후보군 물질들 중에서 Si은 높은 이론 비용량으로 인해 많은 주목을 받아왔지만 충/방전에 수반하는 300%에 달하는 높은 부피 팽창으로 인해 사이클 안정성 측면에서 많은 문제점을 보여왔다. 이에 대한 대안으로 떠오른 SiOx는 높은 이론 비용량과 초기 사이클에서의 SiO2 와 Li2O의 생성으로 인해 부피 팽창에 따른 사이클 안정성을 개선할 수 있었으나 initial coulombic efficiency (ICE)를 저해하는 부작용을 야기했다. 또한 SiO2생성으로 인한 낮은 전도도는 고속 충/방전 rate capability를 제한하였다.

비가역 용량 손실 및 부피 팽창을 최소화하기 위한 노력으로 magnesiothermic reduction process(MTR)를 통한 SiOx/Mg2SiO4/SiOx 구조의 Si 나노 복합체 구조 전극물질들에 대한 연구가 진행되면서 MTR을 통한 나노구조 생성이 연구자들의 관심을 받고있다[9-12]. Mg2SiO4 (forsterite) pulverization을 통한 비가역 용량 손실 및 Si기반 음극 복합체들의 높은 부피팽창을 최소화하여 ICE를 개선해주는 물질로 나노 복합체 제조시 전기화학적 반응에는 직접적으로 관여하지 않지만 배터리 성능 최적화를 위한 성분 물질로 주목을 받기 시작했다[12-15].

Tang et al. 논문 보고는 SiO2와 Mg의 MTR을 통해 생성된 SiOx/MgO/Mg복합체와 이어지는 carbonization 과정을 통해 생성된 SiOx/MgO/Mg2SiO4/C 복합체가 음극 전극 물질로서의 가능성을 발표했다[10]. MTR을 통한 Mg2SiO4의 생성이 SiO2의 소모로 이어져 ICE가 개선된다고 보고되어진다. Park et al. 연구 결과는 one-pot MTR로부터 얻어진 SiOx/Mg2SiO4/SiOx 복합체로부터 Mg2SiO4가 충/방전에 따른 부피팽창을 억제함으로써 ICE를 개선할 수 있다는 것을 증명하고 있다[9].

이렇듯 각광받고 있는 SiOx 음극물질의 사이클 안정성 및 가역용량 개선에 있어서 MTR의 부산물로서 Mg2SiO4가 중요한 역할을 하고 있는 것이 증명되어왔지만 Mg2SiO4 고유의 리튬 저장 메커니즘을 통한 용량 및 안정성에 대해서는 아직 보고된 연구결과가 없다. Mohamed 연구진은 sol-gel 합성법을 이용하여 순수한 Mg2SiO4를 합성하여 sintering 온도에 따른 전기화학적 반응을 조사하여 양극 물질로의 가능성을 보고하였으나 실질적인 배터리 충/방전에 관한 연구결과는 보고된 적이 없다[15].

더 나아가 현재 보고되는 여러 SiOx기반 복합체 음극 전극의 충/방전을 측정, 분석하는데 있어서 slurry에 포함된 카본과 바인더, MgO, Mg2SiO4등 여러 silicates들은 Mg2SiO4 고유의 lithiation/delithiation과 관련된 전기화학적 성질을 연구하는데 있어서 여러 변수를 더하고 있다.

2. 실험 방법

2.1 Forsterite 합성

Magnesium(Sigma Aldrich)과 Silica fume의 MTR공정을 위해 silica fume은 6시간 high energy ball milling후 Mg 분말과 1:1의 질량비로 섞어 추가 볼밀링을 진행하였다. 볼밀링 후 tube furnace에서 일정 아르곤 flow rate에서 30분 동안 400 °C의 온도로 열처리 후 1시간 동안 850 °C의 온도로 추가 열처리를 진행하였다 (5 °C/min). 열 처리후 HCl에 2시간 동안 etching을 진행한 후 DI water 에서 washing을 진행하였다. 수득한 분말은 진공오븐에서 12시간 동안 60 °C의 온도로 건조시킨 후 회수하였다.

2.2 Forsterite (Mg2SiO4) 음극 제작

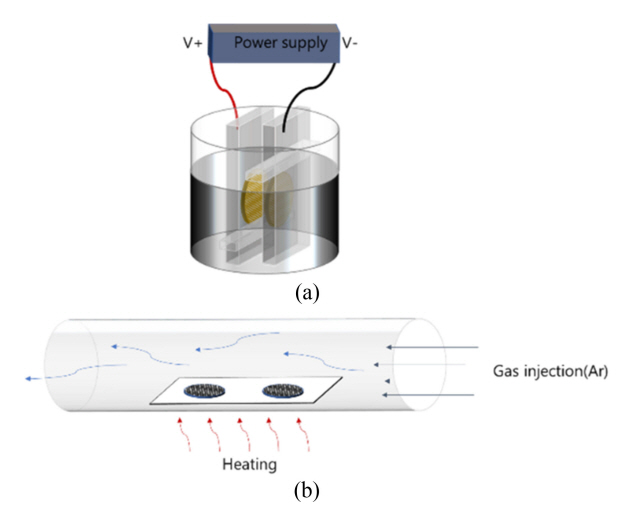

Mg2SiO4 분말은 slurry와 EPD 두 가지 증착 방법을 통해 Cu foam에 증착 하였다. EPD 증착은 그림 1(a)에서와 같이 두개의 stainless steel plate에 Cu foam을 부착하여 실온에서 AC 200 V (2 Hz)에서 10분동안 수행되었다. Mg2SiO4(80 mg)와 에탄올(40 ml)를 혼합 후 sonication을 통해 EPD 분산 용액을 만들었으며 별도의 첨가제 없이 실온에서 증착이 진행되었다. EPD 증착을 하는동안 전류 측정을 통해 분산용액의 고전압에 의한 전기화학적 부가반응이 일어나지 않음을 확인하였다. Slurry는 active material (Mg2SiO4), Carbon black(CB), PVDF binder, NMP를 각각 8.5:0.5:1:11의 질량비로 구성하여 준비되었다. PVDF와 NMP를 80 °C에서 4시간 동안 교반하고, 이를 CB와 Mg2SiO4 분말과 함께 slurry를 제작하였다. 증착한 전극은 열처리하지 않은 pristine 전극과 tube furnace에서 350 °C의 온도로 30분 동안 열처리한 전극(그림 1(b))으로 분류하여 배터리 측정이 진행되었다. Mg2SiO4증착 전극의 morphology 분석은 FE-SEM(HITACHI S-4300)을 이용하여 측정하였으며 합성완료한 분말의 성분 분석 및 상분률은 x-ray diffraction (XRD)을 통해 수행되었다.

2.3 전기화학적 측정 방법

Li 포일과 Mg2SiO4 가 slurry와 EPD로 각각 증착된 집전체 전극은 LiPF6(1M, Sigma Aldrich)리튬염과 ethylene(EC), dimethyl carbonate (DMC) 유기용매가 혼합된(EC/DMC=50/50(v/v)) 전해질 용액에서 반쪽전지로 구성하였다. Battery Testing System(BTS, Neware)을 통한 충/방전 실험동안 0.01~2.5 V vs. Li/Li+ 범위에서 비용량을 측정하였다 (100 mA/g). Cycling voltammetry(CV)커브는 Potentiostat Model 283(EG&G Instruments)을 이용하여 0.01 V에서 2.5 V의 전압 범위에서 0.1 mV/s의 스캔속도로 측정하여 얻어졌다.

3. 결과 및 고찰

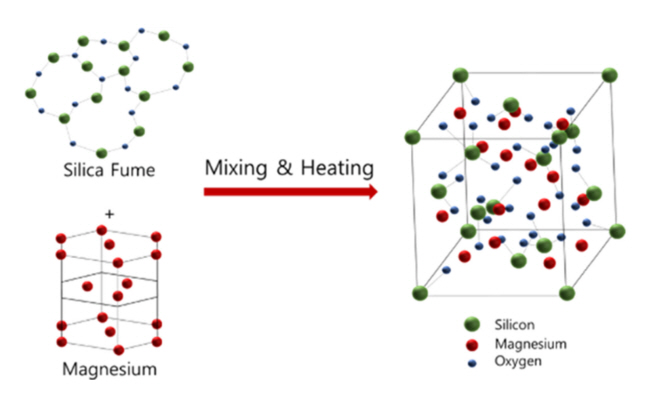

Mg2SiO4는 상온에서 교반 과정 (1)과 800 °C에서의 열처리 과정 (2)을 통해 합성되었다. SiO2와 Mg의 고온에서의 MTR공정 (그림 2)으로 수득한 파우더는 그림 3에서 XRD로 분석되었다.

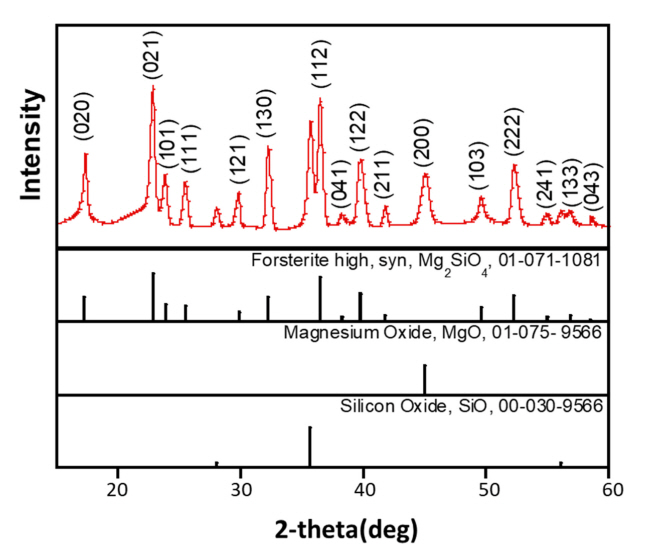

XRD 분석 결과 Mg2SiO4와 MgO, SiO에 해당하는 픽(peak)이 검출되었다. 각각의 픽들은 각기 다른 intensity를 갖게 되는데 이 intensity를 이용해 검출된 물질들의 상분율을 정량화해 보았다.

(3)식에서 Xa는 a상의 무게 분율을 나타내고, Iia는 a상에서 반사된 X-선의 intensity, ρa는 a상의 밀도, μ는 선형 감쇠 계수, Kia는 a상의 Lorentz-Polarization 지수와 온도지수, 비례 지수를 포함하는 구조 지수를 나타낸다. (3)식을 이용한 Reference Intensity Ratio(RIR) 기법을 통해 검출된 물질들의 상분율을 정량화 한 결과 Mg2SiO4은 84 wt%가 검출되었고, MgO는 16 wt%가 검출되었다. SiO는 XRD상에서 픽이 검출되었지만, Mg2SiO4의 비용량을 계산하는데 있어서 무시할 수 있는 미량으로 판명되었다. Mg2SiO4 비용량 산출에 있어서는 EPD 증착 후 증착량을 그대로 사용하였다.

그림 2에 나타내어진 MTR공정에서 Mg vapor는 우선적으로 SiO2의 표면에서 SiO2의 환원을 이끌며 Si과 MgO를 생성한다. 계속되는 Mg의 침투와 O의 표면으로의 확산은 중간상인 silicide(Mg2Si)의 형성 (Si(s)Mg(g)→Mg2Si(s))을 촉진시킨다[10,12]. 중간상의 열역학적 불안정성을 고려할 때 남아있는 SiO2와의 반응 (Mg2Si(s)SiO2(s)→2MgO(s)2Si(s))을 통해 MgO와 Si의 형성을 유도한다고 보고되어진다. 중요한 것은 Mg vapor의 압력이 충분히 클 경우 SiO2의 Si으로의 환원에 의한 Si의 생성이 압도적일 수 있으나 본 연구진의 경우 Mg의 조성 및 열처리 과정에서 산소와 아르곤 flow rate의 증가를 통해 Mg vapor의 압력을 감소시켜 Mg2SiO4의 생성을 유도하였다. 실제로 Tang et al. 연구에 의하면 Mg vapor 압력의 감소를 통해 2MgO(s)SiO2(s)→Mg2SiO4(s), 혹은 MgO(s)SiO2(s)→MgSiO3(s)의 반응이 유도된다[10]. 열역학적인 안정성을 고려할 때 MTR 반응을 통해 silicide보다는 MgO와 SiO2의 상간의 계면이 형성되며 Mg vapor 압력의 조절을 통해 Si 과 Mg silicates의 생성 분율을 조절할 수 있다. 본 실험에서의 조건은 그림 3의 XRD 분석에서 볼 수 있듯이, 기존의 silica fume과 Mg의 MTR공정을 이용한 나노 복합체 연구결과들과 다르게 Mg2SiO4(s)상이 주요 상으로 생성되었음을 알 수 있다[12].

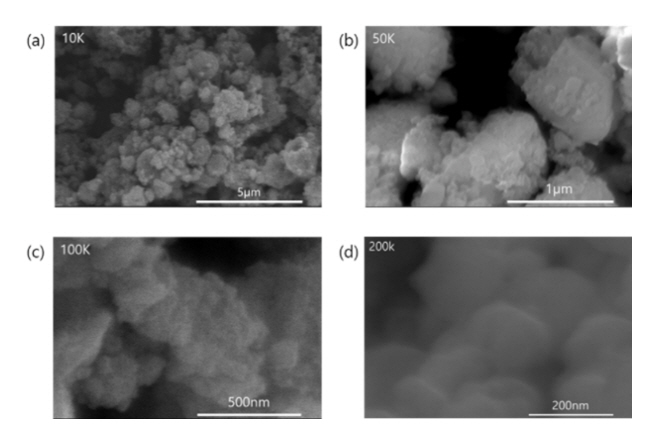

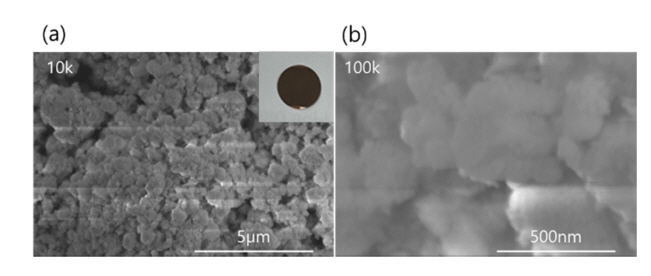

XRD에서 주요 상으로 검출된 Mg2SiO4의 모폴로지는 그림 4에서 열처리후 생성된 Mg2SiO4 파우더에 대한 SEM을 통해 확인되었다. 배율에 따른 이미지를 살펴보면 수십 나노미터의 aggregates들이 뭉쳐 수 마이크로미터 사이즈의 Mg2SiO4덩어리를 형성하고 있음을 관찰할 수 있다. 실제로 Mg에 의한 SiO2 환원 과정에서 형성되는 pore들을 발견할 수 없었다. 이는 약한 Mg vapor 압력에 의한 SiO2 환원 반응에 의한 Si으로의 전환보다는 Mg silicates의 생성이 우세한 것으로 판단된다. Tang et al에 의하면 Mg2SiO4 나노 구조체의 제거와 함께 pore가 형성되어진다고 보고되어지는데 그림 4의 SEM 이미지에서 Mg2SiO4 표면에서 pore가 뚜렷하게 발견되지 않음은 Mg2SiO4가 다수의 상으로 균일하게 증착 되어 있다는 간접적인 증거라 할 수 있다[10,12]. 그림 5는 열처리된 Mg2SiO4 파우더를 EPD로 증착한 필름의 SEM 이미지를 나타낸다. 그림 5(a)를 통해 비교적 넓은 범위에서 Mg2SiO4 aggregates들이 균일하게 증착되어 있음이 확인되었고 이는 (a)의 inset에 삽입된 Cu에 EPD를 통해 증착된 Mg2SiO4 박막의 광학이미지를 통해서도 확인된다. 그림 5(b)를 통해서는 EPD로 증착되기 전 파우더 SEM 이미지인 그림 4와 동일한 모폴로지를 보여준다. 이는 Mg2SiO4 파우더의 분산에 이은 EPD 후에도 Mg2SiO4 물질이 EPD환경에서의 부가반응에 따른 화학적 조성 변화없이 Cu foam에 증착되었음을 보여주고 있다.

이렇게 SEM으로 확인된 수십 나노미터 구조체로 응집된 Mg2SiO4 나노 입자들의 lithiation/delithiation과 관련된 전기화학적 반응을 그림 5의 충/방전 커브를 통해 조사하였다. 무엇보다도 첨가제에 포함된 카본의 용량을 제거하고 Mg2SiO4에 의한 전해질내에서의 전기화학적/구조적 안정성을 탐색하기 위하여 EPD system을 활용하였다.

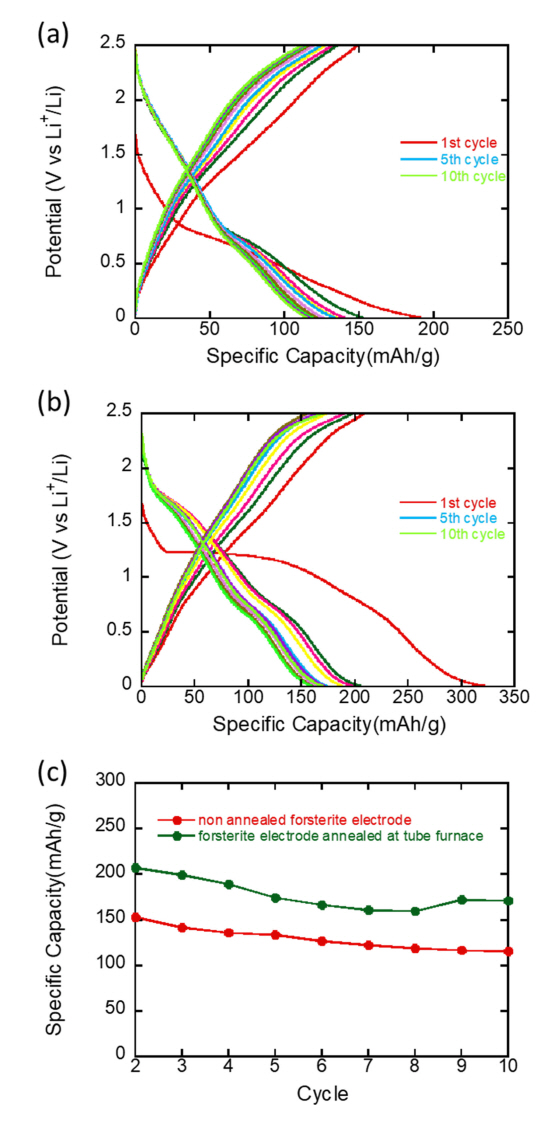

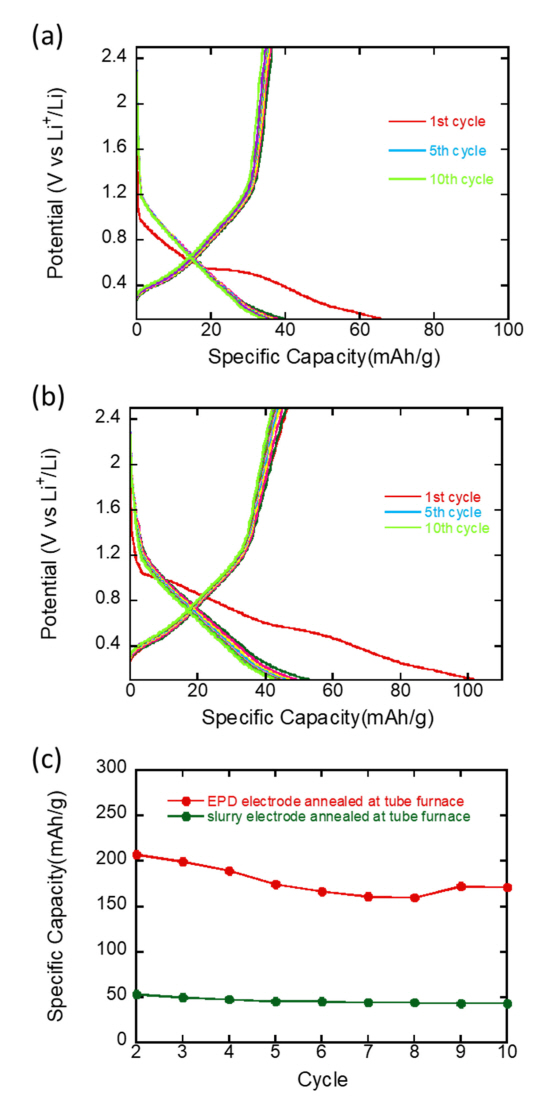

그림 6은 EPD 시스템에서 pristine 전극과 열처리한 전극의 충/방전 용량을 비교하고 있다. 전극/집전체 전극저항에 의한 전기화학적 반응의 제한요소를 제거하기 위하여 아르곤 분위기에서 열처리를 진행하였다. 아르곤 분위기의 tube furnace에서 열처리를 진행했을 때 pristine 전극(그림 6(a))에서보다 비용량의 증가가 명확하게 관찰되었고, 특히 첫번째 사이클에서의 solid electrolyte interphase (SEI) 필름 형성에 의한 비가역 용량의 증가를 그림 6(b)에서 확인할 수 있었다. 사이클에 따른 비용량의 변화는 그림 6(c)에서 비교되어진 것과 같이 집전체 열처리 후 용량의 증가를 확인할 수 있었다.

EPD의 경우와 마찬가지로 열처리를 하지 않은 전극(그림 7(a))의 비용량이 tube furnace에서 열처리한 전극(그림 7(b))과 비교할 때 첫번째 사이클에서 SEI형성에 의한 비가역 용량이 증가하였음을 관찰할 수 있다. 무엇보다도 첫번째 사이클 이후에는 열처리 여부와 관계없이 EPD 증착 전극과 비교하여 현저히 낮은 40~50 mAh/g의 비용량을 나타내고 있다. 첨가제가 들어간 경우 Mg2SiO4와 PVDF 바인더, 카본과의 계면이 형성되어 lithiation/delithiation의 충/방전 과정동안 카본 및 바인더가 형성하는 계면에서의 capacitive 성분에 의한 용량의 기여를 예상할 수 있다. 무엇보다도 그림 6(b)에서 보여진 것과 같이 EPD증착 후 열처리한 Mg2SiO4에서 150~200 mAh/g의 고유 용량이 발견된 것은 첨가제와 계면을 형성하고 있는 Mg2SiO4 slurry (그림 6)에서의 ~50 mAh/g 용량과 뚜렷이 대비된다.

EPD의 비용량이 slurry에 비해 현저히 크게 나온이유는 EPD 전극의 필름 두께가 slurry에 비해 얇고 공극이 많아 전해질과 전극의 계면의 면적이 압도적으로 클 것으로 예상된다. 따라서 faradaic 전기화학적 반응 및 non-faradaic capacitive반응을 통한 전체 비용량의 증가에 있어서 EPD 증착 전극이 유리할 것으로 판단된다. 더불어 전기전도도 및 리튬이온 확산에 있어서도 증착 두께가 얇아짐에 따라 낮은 전기전도도와 확산계수에 의한 전기화학적 반응에 있어서의 제한요소가 EPD 증착 전극에서 보다 완화되었을 것이라 판단된다.

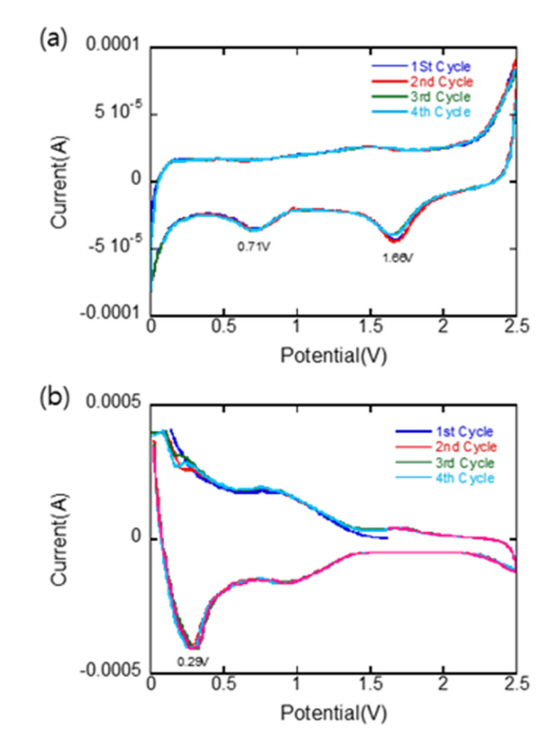

Mg2SiO4 EPD/slurry 전극의 충/방전 과정에서의 전기화학적 반응을 조사하기 위하여 CV를 측정하였다. 그림 8은 EPD 증착 전극과 slurry증착 전극의 CV curve를 측정한 결과이다. 그림 7의(a)의 경우 충전 시 명확한 픽은 관찰되지 않았지만, 방전 시 0.71V와 1.66V에서 명확한 픽들이 발견되었다. Tang et al. 논문에 보고된 SiOx/MgO/Mg2SiO4/C 복합체에 의한 CV커브의 첫번째 사이클에서 나오는 픽들과 그림 8의 (a)의 픽들의 위치가 일치한다[10]. 보고되어진 결과에서는 첫번째 사이클에서 관찰된 이후에 이어지는 사이클에서 발견되지 않아 초기의 SEI 필름의 형성에 의한 것으로 결론지어졌지만 본 실험에서는 첫번째 사이클 후 이어지는 사이클에서 일관되게 발견되어지는 것으로 볼 때 다량의 Mg2SiO4를 사용하는 본 연구와의 차이에서 나온 것으로 판단된다. Tang et al. 논문결과의 경우 소량의 Mg2SiO4가 부산물로서 전극에 포함되어 있으나 본 연구에서는 Mg2SiO4가 주요 상으로 전기화학 반응의 주체라고 할 수 있다. 이를 고려할 때 Mg2SiO4의 리튬 저장 메커니즘과 본 연구에서 재연성있게 관찰되는 픽의 존재가 연계되어 있는 것으로 판단된다. slurry에서 발견되는 0.3V 주변의 픽은 LixSi alloy에 기인한 것이며 이는 Mg2SiO4와 첨가제 계면에서의 Si의 계면반응에 연관된 리튬 저장 메커니즘과 관련되어지는 것으로 판단된다. 충전과정에서 발생하는 0.34V 주변의 anodic 픽은 LixSi에서 Si으로의 delithiation에 의한 상변이로 볼 때 slurry에서는 명확하게 Si의 Li 합금화 반응이 소량 일어났음을 알 수 있다. 반면 EPD에서는 anodic 커브에서 어떠한 픽도 발견되지 않은 것으로 미루어 볼 때 Mg2SiO4에 의한 저장 메커니즘에는 Si의 합금화 반응이 연관되지 않은 Mg2SiO4 고유의 리튬 저장 메커니즘이 존재하는 것으로 판단된다.

4. 결 론

본 연구에서는 ICE개선 및 부피 팽창에 버퍼 역할을 해온다고 보고되어진 Mg2SiO4 고유의 리튬 이온 배터리 충/방전 용량을 조사하기 위하여 EPD시스템을 이용하여 Mg vapor의 MTR과정에서의 조절을 통해 Mg2SiO4을 주요 상으로 합성는데 성공하였다. Si과의 합금화 반응에 의한 충/방전 용량은 발견되지 않았으며 무엇보다도 전도재 및 바인더 없이 150-200 mAh/g의 안정된 용량을 보여주었다는 것은 음극 배터리 물질 로서의 가능성을 충분히 증명하는 것이라 할 수 있다. 본 연구의 결과는 Si/SiO복합체 구조의 버퍼층으로서의 역할에만 집중되어온 Mg2SiO4의 리튬 이온 배터리 음극 충/방전 용량에 대한 최초의 보고이며 더 나아가 MTR을 통한 Si 복합체 합성을 통한 다양한 접근을 가능하게 해주는 기반이 된다는 점에서 중요하다고 할 수 있다. 추후에 Mg2SiO4의 세부적인 저장 메커니즘 탐구를 위한 lithiation/delithiation 전기화학적 반응의 심도있는 연구가 필요하다고 판단된다.