|

| ļ¬®ņĀü ļ░Å ļ▓öņ£ä Aims and Scope |

| ņĀĆļäÉ ņĀĢļ│┤ About the Journal |

| ĒÄĖņ¦æņ£äņøÉĒÜī Editorial Board |

| Open Access |

| ĒÄĖņ¦æĻĄŁ Editorial Office |

|

| ļ¬®ņĀü ļ░Å ļ▓öņ£ä Aims and Scope |

| ņĀĆļäÉ ņĀĢļ│┤ About the Journal |

| ĒÄĖņ¦æņ£äņøÉĒÜī Editorial Board |

| Open Access |

| ĒÄĖņ¦æĻĄŁ Editorial Office |

Cited By

Citations to this article as recorded by Highly Stretchable Strain Sensor with a High and Broad Sensitivity Composed of Carbon Nanotube and Ecoflex Composite

Yuhwan Hwangbo, Hyun Jin Nam, Sung-Hoon Choa

Korean Journal of Metals and Materials.2023; 61(7): 500. CrossRef AbstractIn this work, we report a delta rosette strain sensor based on highly stretchable silver nanowire (AgNW) percolation piezoresistors. The proposed rosette strain sensors were easily prepared by a facile two-step fabrication route. First, three identical AgNW piezoresistive electrodes were patterned in a simple and precise manner on a donor film using a solution-processed drop-coating of the AgNWs in conjunction with a tape-type shadow mask. The patterned AgNW electrodes were then entirely transferred to an elastomeric substrate while embedding them in the polymer matrix. The fabricated stretchable AgNW piezoresistors could be operated at up to 20% strain without electrical or mechanical failure, showing a maximum gauge factor as high as 5.3, low hysteresis, and high linearity (r2 Ōēł 0.996). Moreover, the sensor responses were also found to be highly stable and reversible even under repeated strain loading/unloading for up to 1000 cycles at a maximum tensile strain of 20%, mainly due to the mechanical stability of the AgNW/elastomer composites. In addition, both the magnitude and direction of the principal strain could be precisely characterized by configuring three identical AgNW piezoresistors in a delta rosette form, representing the potential for employing the devices as a multidimensional strain sensor in various practical applications.

1. ņä£ ļĪĀņŖżĒŖĖļĀłņØĖ ņä╝ņä£ (strain sensor)ļŖö ņÖĖļČĆņŚÉņä£ ņØĖĻ░ĆļÉśļŖö ĒלņŚÉ ļö░ļØ╝ ļīĆņāüļ¼╝ņŚÉ ļ░£ņāØļÉśļŖö ņŖżĒŖĖļĀłņØĖ (ļ│ĆĒśĢļźĀ)ņØä Ļ░Éņ¦ĆĒĢśļŖö ņåīņ×ÉļĪ£ ņĄ£ĻĘ╝ņŚÉļŖö ĻĖ░Ļ│äņĀü ņ£ĀņŚ░ņä▒ (flexibility) ļ░Å ņŗĀņČĢņä▒ (stretchability)ņØä ĻĖ░ļ░śņ£╝ļĪ£ ņØĖņ▓┤ņØś ļŗżņ¢æĒĢ£ ļČĆņ£äņŚÉ ņ¦üņĀæ ļČĆņ░®ļÉśņ¢┤ ņØĖņ▓┤ņØś Ēü¼Ļ│Ā ņ×æņØĆ ņøĆņ¦üņ×äņØä ņŗżņŗ£Ļ░äņ£╝ļĪ£ Ļ░Éņ¦ĆĒĢĀ ņłś ņ׳ļŖö ĒśĢĒā£ļĪ£ Ļ░£ļ░£ļÉśĻ│Ā ņ׳ņ£╝ļ®░, ņ░©ņäĖļīĆ Ļ░£ņØĖ Ļ▒┤Ļ░Ģ ļ¬©ļŗłĒä░ļ¦ü (personal health monitoring) ļČäņĢ╝ņØś ĒĢĄņŗ¼ ĻĖ░ņłĀļĪ£ ņĀüņÜ®ĒĢśĻĖ░ ņ£äĒĢ£ ĒÖ£ļ░£ĒĢ£ ņŚ░ĻĄ¼Ļ░Ć ņ¦äĒ¢ēļÉśĻ│Ā ņ׳ļŗż [1].

ņØ┤ļ¤¼ĒĢ£ ņŗĀņČĢņä▒ ņŖżĒŖĖļĀłņØĖ ņä╝ņä£ ĻĄ¼ĒśäņŚÉ ņ׳ņ¢┤ Ļ░Ćņן ņżæņÜöĒĢ£ ņÜöņåīļŖö ņÖĖļČĆņŚÉņä£ Ļ░ĆĒĢ┤ņ¦ĆļŖö ĒלņŚÉ ļīĆĒĢ┤ ļåÆņØĆ ņŖżĒŖĖļĀłņØĖ ļ»╝Ļ░ÉļÅä (sensitivity)ņÖĆ ļäōņØĆ Ļ░Éņ¦Ć ļ▓öņ£ä (detection range)ļź╝ Ļ░¢ļŖö ņĢĢņĀĆĒĢŁ ņĀäĻĘ╣ (pieozoresistive electrode)ņØä Ļ░£ļ░£ĒĢśļŖö Ļ▓āņØ┤ļŗż. ņØ┤ļź╝ ņ£äĒĢ┤ Ēśäņ×¼ ĻĖłņåŹ ļéśļģĖņäĀ (nanowires, NWs) [2-4], ĻĖłņåŹ ļéśļģĖņ×ģņ×É (nanoparticles, NPs) [5,6], Ēāäņåī ļéśļģĖĒŖ£ļĖī (carbon nanotubes, CNTs) [7,8], CNT ņŗ£ĒŖĖ (sheet) [9-11], ņ╣┤ļ│Ė ļĖöļ×Ö ļéśļģĖņ×ģņ×É (carbon black (CB) NPs) [12,13], ĻĘĖļלĒĢĆ ĒĢäļ”ä (graphene films) [14-17], ĒĢśņØ┤ļĖīļ”¼ļō£ (hybrid) ĻĄ¼ņĪ░ [18-22] ļō▒ ņĀäļÅäņä▒ ļéśļģĖļ¼╝ņ¦ł (conductive nanomaterials) ĻĖ░ļ░śņØś ņĢĢņĀĆĒĢŁ ņĀäĻĘ╣ņØ┤ ĒÖ£ļ░£Ē׳ Ļ░£ļ░£ļÉśĻ│Ā ņ׳ņ£╝ļ®░, ņŗĀņČĢņä▒ ĻĖ░ĒīÉĻ│╝ņØś Ļ▓░ĒĢ®ņØä ĒåĄĒĢ┤ ļŗżņ¢æĒĢ£ ĒśĢĒā£ņØś ņŗĀņČĢņä▒ ņŖżĒŖĖļĀłņØĖ ņä╝ņä£Ļ░Ć ĻĄ¼ĒśäļÉśĻ│Ā ņ׳ļŗż.

ņĀäļÅäņä▒ ļéśļģĖļ¼╝ņ¦ł ĻĖ░ļ░ś ņŗĀņČĢņä▒ ņĢĢņĀĆĒĢŁ ņĀäĻĘ╣ņØĆ ņØ╝ļ░śņĀüņ£╝ļĪ£ ņÖĖļĀźņØ┤ ņØĖĻ░ĆļÉĀ ļĢī ņĀäĻĘ╣ņØä ĻĄ¼ņä▒ĒĢśļŖö ņĀäļÅäņä▒ ļéśļģĖļ¼╝ņ¦ł ļäżĒŖĖņøīĒü¼ (network) ņāüņŚÉ ļ░£ņāØļÉśļŖö ļ│ĆĒśĢņŚÉ ņØśĒĢ┤ ņĀäļźś ĒåĄļĪ£ (current pathway)ļź╝ ņ×āņ¢┤ ņĀäĻĖ░ ņĀĆĒĢŁ (electrical resistance)ņØ┤ ņ”ØĻ░ĆĒĢśļŖö ļÅÖņ×æ ņøÉļ”¼ļź╝ Ļ░Ćņ¦Ćļ®░, ĻĖ░ņĪ┤ ĻĖłņåŹ ĒżņØ╝ (metal foil) ĻĖ░ļ░śņØś ņŖżĒŖĖļĀłņØĖ ņä╝ņä£ņŚÉ ļ╣äĒĢ┤ ļ»╝Ļ░ÉļÅäņÖĆ Ļ░Éņ¦Ć ļ▓öņ£äļź╝ ļÅÖņŗ£ņŚÉ Ļ░£ņäĀĒĢĀ ņłś ņ׳ļŖö ņןņĀÉņØä Ļ░¢ļŖöļŗż. ĒĢśņ¦Ćļ¦ī Ēśäņ×¼ ļ│┤Ļ│ĀļÉśĻ│Ā ņ׳ļŖö ļīĆļČĆļČäņØś ņŗĀņČĢņä▒ ņŖżĒŖĖļĀłņØĖ ņä╝ņä£ļŖö ņŻ╝ļĪ£ ļŗ©ņČĢ (single axis) ļ░®Ē¢ź ņŖżĒŖĖļĀłņØĖņØä Ļ░Éņ¦ĆĒĢśļŖö ĻĄ¼ņĪ░ļź╝ ļØäĻ│Ā ņ׳ņ¢┤ ņÖĖļĀźņØä ņĀĢĒÖĢĒ׳ Ļ░Éņ¦ĆĒĢśĻĖ░ ņ£äĒĢ┤ņä£ļŖö ņŖżĒŖĖļĀłņØĖņØ┤ ļ░£ņāØļÉśļŖö ņČĢņŚÉ ņä╝ņä£Ļ░Ć ņĀĢļĀ¼ļÉśņ¢┤ņĢ╝ ĒĢśļ»ĆļĪ£ ļ│┤ļŗż ļ│Ąņ×ĪĒĢ£ ļŗżņČĢ (multiaxis) ņÖĖļĀźņØä Ļ░Éņ¦ĆĒĢśļŖö ļŹ░ļŖö ņ¢┤ļĀżņøĆņØ┤ ņ׳ļŗż. ņØ┤ļŖö Ļ▓░ĻĄŁ ņ×äņØśņØś ļ░®Ē¢źĻ│╝ Ēü¼ĻĖ░ņØś ņŖżĒŖĖļĀłņØĖņØä ļ░£ņāØņŗ£ĒéżļŖö ņØĖņ▓┤ņØś ļŗżņ¢æĒĢ£ ņøĆņ¦üņ×äņØä ņĀĢĒÖĢĒĢśĻ▓ī ņĖĪņĀĢĒĢśļŖö ļŹ░ ņ׳ņ¢┤ ĻĖ░ņłĀņĀüņØĖ ĒĢ£Ļ│äļź╝ ļō£ļ¤¼ļé┤Ļ│Ā ņ׳ņØīņØä ņØśļ»ĖĒĢ£ļŗż.

ņØ┤ļ¤¼ĒĢ£ ĻĖ░ņĪ┤ ļŗ©ņČĢ ņä╝ņä£ņØś ļ¼ĖņĀ£ņĀÉņØä ĻĘ╣ļ│ĄĒĢśĻĖ░ ņ£äĒĢ┤ ļ│ĄņłśņØś ļŗ©ņ£ä ņä╝ņä£ļź╝ ņØ╝ņĀĢ Ļ░üļÅäļĪ£ ļ░░ņŚ┤ĒĢśņŚ¼ ņ×äņØśņØś ņÖĖļĀźņŚÉ ļīĆĒĢ┤ ņŻ╝ (principal) ņŖżĒŖĖļĀłņØĖņØś Ēü¼ĻĖ░ņÖĆ ļ░®Ē¢źņØä Ļ░Éņ¦ĆĒĢĀ ņłś ņ׳ļŖö ļĪ£ņĀ» ĒāĆņ×ģ (rosette-type) ņŗĀņČĢņä▒ ņŖżĒŖĖļĀłņØĖ ņä╝ņä£ļź╝ ĻĄ¼ĒśäĒĢśĻĖ░ ņ£äĒĢ£ ļŗżņ¢æĒĢ£ ņŚ░ĻĄ¼Ļ░Ć ņ¦äĒ¢ēļÉśĻ│Ā ņ׳ļŗż [7,12,14]. X. Wang ļō▒ņØĆ ņ╗┤Ēō©Ēä░ ņĀ£ņ¢┤Ļ░Ć Ļ░ĆļŖźĒĢ£ ļČäļ¼┤ ņ”Øņ░® Ēöäļ”░Ēīģ (spray deposition printing) ĻĖ░ņłĀņØä ņØ┤ņÜ®ĒĢśņŚ¼ ņŗĀņČĢņä▒ ĒÅ┤ļ”¼ļööļ®öĒŗĖņŗżļĪØņé░ (polydimethylsiloxane, PDMS) ĻĖ░ĒīÉ ņāüņŚÉ CNT ņ×ēĒü¼ (ink)ļź╝ ņ¦üņĀæ ļČäņé¼ĒĢśņŚ¼ ņĢĢņĀĆĒĢŁ ņĀäĻĘ╣ Ēī©Ēä┤ņØä ĒśĢņä▒ĒĢśļŖö ļ░®ļ▓ĢņØä ĒåĄĒĢ┤ 3ņČĢ ļĪ£ņĀ» ņä╝ņä£ļź╝ ņä▒Ļ│ĄņĀüņ£╝ļĪ£ ĻĄ¼ĒśäĒĢśņśĆļŗż [7]. ĒĢśņ¦Ćļ¦ī ņØ┤ļŖö ņĢĢņĀĆĒĢŁ ņĀäĻĘ╣ Ēī©Ēä░ļŗØ (patterning)ņØä ņ£äĒĢ┤ ļ│Ąņ×ĪĒĢ£ ņןņ╣śĻ░Ć ĒĢäņÜöĒĢśļ®░, ņ¦üņĀæ ņØĖņćä (direct writing) ļ░®ņŗØņØś ĒŖ╣ņä▒ ņāü ļ╣äĻĄÉņĀü ĻĖ┤ Ļ│ĄņĀĢ ņŗ£Ļ░äņØ┤ ņÜöĻĄ¼ļÉśļŖö ļ¼ĖņĀ£ņĀÉņØä Ļ░¢ļŖöļŗż. J.-H Kong ļō▒ņØĆ ņåīĒöäĒŖĖļ”¼ņåīĻĘĖĒī©Ēö╝ (soft-lithography) ĻĖ░ļ░ś PDMS ņŖżĒā¼Ēöä (stamp)ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ņĀäļÅäņä▒ CB/PDMS ļ│ĄĒĢ®ņ▓┤ (composite) ņ×ēĒü¼ Ēī©Ēä░ļŗØņØä ņ£äĒĢ£ ņĀæņ┤ē ņĀäņé¼ Ēöäļ”░Ēīģ (contact transfer printing) ĻĖ░ņłĀņØä ņĀ£ņĢłĒĢśņśĆņ£╝ļ®░, ņØ┤ļź╝ ĻĖ░ļ░śņ£╝ļĪ£ ņØ╝ĒÜīņØś ņĀæņ┤ē ņĀäņé¼ Ļ│ĄņĀĢņØä ĒåĄĒĢ┤ 3ņČĢ ļĪ£ņĀ» ņŖżĒŖĖļĀłņØĖ ņä╝ņä£ļź╝ ĻĄ¼ĒśäĒĢśņśĆļŗż [12]. ĒĢśņ¦Ćļ¦ī ņØ┤ļŖö ļĪ£ņĀ» ĻĄ¼ņĪ░ļĪ£ ļ░░ņŚ┤ļÉ£ Ļ░£ļ│ä ņĢĢņĀĆĒĢŁ ņĀäĻĘ╣ļōżņØ┤ ņä£ļĪ£ ņ£Āņé¼ĒĢ£ ņĢĢņĀĆĒĢŁ ĒŖ╣ņä▒ņØä Ļ░¢ĻĖ░ ņ£äĒĢ┤ņä£ļŖö ĻĘĀņØ╝ĒĢ£ ļČäĒżļź╝ Ļ░¢ļŖö ņĀäļÅäņä▒ ļ│ĄĒĢ®ņ▓┤ ņ×ēĒü¼ ĒĢ®ņä▒ ļ░Å ņĀæņ┤ē ņĀäņé¼ Ļ│ĄņĀĢ ņĪ░Ļ▒┤ņØś ņĄ£ņĀüĒÖöĻ░Ć ņłśļ░śļÉśņ¢┤ņĢ╝ ĒĢśļŖö Ļ╣īļŗżļĪ£ņøĆņØä ļ│┤ņØĖļŗż. S.-H. Bae ļō▒ņØĆ ĒżĒåĀļ”¼ņåīĻĘĖļלĒö╝ (photolithography) ļ░Å ļ░śņØæņä▒ ņØ┤ņś© ņŗØĻ░ü (reactive ion etching) ĻĖ░ņłĀņØä ņØ┤ņÜ®ĒĢśņŚ¼ ĻĘĖļלĒĢĆ ĒĢäļ”äņØä Ēī©Ēä░ļŗØĒĢśļŖö ļ░®ļ▓ĢņØä ĒåĄĒĢ┤ Ēł¼ļ¬ģĒĢ£ 3ņČĢ ļĪ£ņĀ» ņŖżĒŖĖļĀłņØĖ ņä╝ņä£ļź╝ ĻĄ¼ĒśäĒĢśņśĆļŗż [14]. ĒĢśņ¦Ćļ¦ī ņØ┤ļŖö ĻĘĖļלĒĢĆ ĒĢäļ”ä ĒĢ®ņä▒ņØä ņ£äĒĢ£ ņ¦äĻ│Ą (vacuum) ņןļ╣äĻ░Ć ņÜöĻĄ¼ļÉśļ®░, ļŗżļŗ©Ļ│äņØś ĻĘĖļלĒĢĆ ĒĢäļ”ä Ēī©Ēä░ļŗØ ļ░Å ņĀäņé¼ (transfer) Ļ│╝ņĀĢņØä ĒżĒĢ©ĒĢśĻ│Ā ņ׳ņ¢┤ Ļ│ĄņĀĢņØ┤ ļ╣äĻĄÉņĀü ļ│Ąņ×ĪĒĢ£ ļ¼ĖņĀ£ņĀÉņØä Ļ░¢ļŖöļŗż.

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö Ēģīņ×ÄĒśĢ ņäĆļÅäņÜ░ ļ¦łņŖżĒü¼ (tape-type shadow mask) ļ░Å ņØĆ ļéśļģĖņäĀ (silver nanowire, AgNW) ļō£ļĪŁ ņĮöĒīģ (drop-coating) Ļ│ĄņĀĢņØä Ļ▓░ĒĢ®ĒĢśņŚ¼ AgNW ņĢĢņĀĆĒĢŁ ņĀäĻĘ╣ņØä ņĀĢļ░ĆĒĢśĻ▓ī Ēī©Ēä░ļŗØĒĢśĻ│Ā ņŗĀņČĢņä▒ ĻĖ░ĒīÉņ£╝ļĪ£ ņ╣©Ēł¼ ņĀäņé¼ĒĢśļŖö ļ░®ļ▓ĢņØä ĒåĄĒĢ┤ ņŗĀņČĢņä▒ ļĪ£ņĀ» ņŖżĒŖĖļĀłņØĖ ņä╝ņä£ļź╝ ĻĄ¼ĒśäĒĢśņśĆļŗż. ņĀ£ņ×æļÉ£ ņä╝ņä£ļź╝ ĻĄ¼ņä▒ĒĢśļŖö AgNW ņĢĢņĀĆĒĢŁ ņĀäĻĘ╣ņØś ņäĖļČĆ ĻĄ¼ņĪ░ ļ░Å ņØĖņן (stretching)ņŚÉ ļö░ļźĖ ĒśĢņāü ļ│ĆĒÖöļź╝ ļ®┤ļ░ĆĒ׳ Ļ┤Ćņ░░ĒĢśņśĆņ£╝ļ®░, ņØ┤ļź╝ ĻĖ░ļ░śņ£╝ļĪ£ ņØĖņןņŚÉ ļīĆĒĢ£ ņä╝ņä£ņØś ņĢĢņĀĆĒĢŁ ĒŖ╣ņä▒ņØä ĒÅēĻ░Ć/ļČäņäØĒĢ©ņ£╝ļĪ£ņŹ© ļŗżņČĢ ņä╝ņä£ļĪ£ņØś ĒÖ£ņÜ® Ļ░ĆļŖźņä▒ņØä Ļ▓Ćņ”ØĒĢśņśĆļŗż. ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ņĀ£ņĢłĒĢśļŖö ņä╝ņä£ ĻĄ¼Ēśä ĻĖ░ņłĀņØĆ ļ│Ąņ×ĪĒĢśĻ│Ā Ļ░Æļ╣äņŗ╝ ņןļ╣äļź╝ ĒĢäņÜöļĪ£ ĒĢśņ¦Ć ņĢŖņ£╝ļ®░, Ļ░äļŗ©ĒĢśĻ│Ā ļ╣ĀļźĖ ņÜ®ņĢĪ Ļ│ĄņĀĢ (solution process)ņØä ĻĖ░ļ░śņ£╝ļĪ£ ļ╣äĻĄÉņĀü ņĀĢļ░ĆĒĢ£ ņĢĢņĀĆĒĢŁ ņĀäĻĘ╣ņØä ĒśĢņä▒ĒĢĀ ņłś ņ׳ļŖö ņןņĀÉņ£╝ļĪ£ ņØĖĒĢ┤ ĻĖ░ņĪ┤ ļĪ£ņĀ» ņä╝ņä£ ĻĖ░ņłĀņØś ļ¼ĖņĀ£ņĀÉņØä ĻĘ╣ļ│ĄĒĢĀ ņłś ņ׳ļŖö ļīĆņĢł ĻĖ░ņłĀļĪ£ ĒÖ£ņÜ®ļÉĀ ņłś ņ׳ņØä Ļ▓āņ£╝ļĪ£ ĻĖ░ļīĆļÉ£ļŗż.

2. ņŗżĒŚś ļ░®ļ▓Ģ2.1 ņØĆ ļéśļģĖņäĀ ĒĢ®ņä▒ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņÜ░ņłśĒĢ£ ņĀäĻĖ░ņĀü, Ļ┤æĒĢÖņĀü, ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ņØä Ļ░¢ļŖö AgNWļź╝ ņĢĢņĀĆĒĢŁ ņĀäĻĘ╣ ļ¼╝ņ¦łļĪ£ ĒÖ£ņÜ®ĒĢśņśĆņ£╝ļ®░, AgNWļŖö ņŚ╝ĒÖö ņĀ£2ĻĄ¼ļ”¼ (copper(II) chloride, CuCl2) ļ¦żĻ░£ ĒÅ┤ļ”¼ņś¼ (polyol) ļ▓ĢņØä ĻĖ░ļ░śņ£╝ļĪ£ ĒĢ®ņä▒ĒĢśņśĆļŗż [23]. ĒĢ®ņä▒ Ļ│╝ņĀĢņØä Ļ░äļŗ©Ē׳ ņÜöņĢĮĒĢśļ®┤ ļŗżņØīĻ│╝ Ļ░Öļŗż. ļ©╝ņĀĆ 160 ┬░CņØś ņś©ļÅäļĪ£ 1 ņŗ£Ļ░ä ļÅÖņĢł ņśłņŚ┤ļÉ£ ņŚÉĒŗĖļĀī ĻĖĆļ”¼ņĮ£ (ethylene glycol, EG) 10 mLņŚÉ 4 mM CuCl2 40 ╬╝Lļź╝ ļäŻĻ│Ā 360 rpmņØś ĒÜīņĀä ņåŹļÅäļĪ£ ĻĄÉļ░śĒĢśļ®┤ņä£ 15ļČä ļÅÖņĢł ņ£Āņ¦ĆĒĢśņśĆļŗż. Ļ░üĻ░ü 10 mLņØś EGņŚÉ ļģ╣ņØĖ 0.3 M ĒÅ┤ļ”¼ļ╣äļŗÉĒö╝ļĪżļ”¼ļÅł (polyvinyl pyrrolidone, PVP) 3 mLņÖĆ 0.1 M ņ¦łņé░ņØĆ (silver nitrate, AgNO3) 3 mLļź╝ 2 ņ▒äļäÉ ņŗ£ļ”░ņ¦Ć ĒÄīĒöä (two-channel syringe pump; Legato 111, KD Scientific)ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ņżĆļ╣äļÉ£ CuCl2/EG ņÜ®ņĢĪņŚÉ ņŻ╝ņ×ģĒĢ£ Ēøä 1 ņŗ£Ļ░ä ļÅÖņĢł ļ░śņØæņŗ£ņ╝░ļŗż. ļ░śņØæ Ļ│╝ņĀĢ ņżæņŚÉļŖö 160 ┬░CņØś ņś©ļÅäņÖĆ 360 rpmņØś ĻĄÉļ░ś ņåŹļÅäļź╝ ņ£Āņ¦ĆĒĢśņśĆļŗż. ļ¦łņ¦Ćļ¦ēņ£╝ļĪ£ ĒĢ®ņä▒ļÉ£ AgNWļź╝ ņøÉņŗ¼ļČäļ”¼ĻĖ░ (centrifuge; TD4Z-WS, Nasco Korea)ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ņČ®ļČäĒ׳ ņĀĢņĀ£ĒĢ£ Ēøä 5mg/mLņØś ļåŹļÅäļĪ£ ĒāłņØ┤ņś©ņłś (deionized water)ņŚÉ ļČäņé░ĒĢ©ņ£╝ļĪ£ņŹ© ņĢĢņĀĆĒĢŁ ņĀäĻĘ╣ ĒśĢņä▒ņØä ņ£äĒĢ£ ļō£ļĪŁ ņĮöĒīģ ņÜ®ņĢĪņØä ņżĆļ╣äĒĢśņśĆļŗż.

2.2 ņä╝ņä£ ņĀ£ņ×æAgNW ņĢĢņĀĆĒĢŁ ņĀäĻĘ╣ņØä ņĀ£ņ×æĒĢśĻĖ░ ņ£äĒĢ┤ ļ©╝ņĀĆ ņ║Éļō£ (computer aided design; CAD) ĻĖ░ļ░ś ņ×ÉļÅÖ ĒöīļĪ£Ēä░ (automatic plotter; Cameo, Silhouette)ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ĒÅ┤ļ”¼ņØ┤ļ»Ėļō£ (polyimide, PI) Ēģīņ×ÄņŚÉ ļĪ£ņĀ» Ēī©Ēä┤ ĒÖĆņØä ĒśĢņä▒ĒĢśņŚ¼ ņäĆļÅäņÜ░ ļ¦łņŖżĒü¼ļź╝ ņżĆļ╣äĒĢśņśĆļŗż. ĻĘĖ Ēøä ļÅäļäł (donor) ĻĖ░ĒīÉņ£╝ļĪ£ ņé¼ņÜ®ļÉśļŖö PI ĒĢäļ”äņŚÉ ņĀ£ņ×æļÉ£ ņäĆļÅäņÜ░ ļ¦łņŖżĒü¼ Ēģīņ×ÄņØä ļ░Ćņ░®ĒĢśņŚ¼ ļČĆņ░®ĒĢśĻ│Ā, ĻĘĖ ņ£äņŚÉ ņżĆļ╣äļÉ£ AgNW ņÜ®ņĢĪņØä ļō£ļĪŁ ņĮöĒīģĒĢśņśĆļŗż. 70 ┬░C ņś©ļÅäņØś ļīĆļźś ņśżļĖÉ (convection oven; ON-11E, JEIO TECH)ņŚÉ ņāśĒöīņØä ņ£Āņ¦ĆĒĢśņŚ¼ ņÜ®ļ¦żļź╝ ņ”Øļ░£ņŗ£Ēé© Ēøä ņäĆļÅäņÜ░ ļ¦łņŖżĒü¼ Ēģīņ×ÄņØä ņĀ£Ļ▒░ĒĢ©ņ£╝ļĪ£ņŹ© AgNW ņĢĢņĀĆĒĢŁ ņĀäĻĘ╣ņØä Ēī©Ēä░ļŗØĒĢśņśĆņ£╝ļ®░, ņĀäĻĘ╣ņØś ņĀäĻĖ░ ņĀäļÅäļÅä Ļ░£ņäĀņØä ņ£äĒĢ┤ 200 ┬░CņØś ņś©ļÅäņŚÉņä£ 1 ņŗ£Ļ░ä ļÅÖņĢł ņŚ┤ņ▓śļ”¼ (thermal annealing)ļź╝ ņłśĒ¢ēĒĢśņśĆļŗż. ĻĘĖ Ēøä, ņŻ╝ņĀ£ņÖĆ Ļ▓ĮĒÖöņĀ£Ļ░Ć 10:1ņØś ņ¦łļ¤ēļ╣ä (weight ratio)ļĪ£ Ēś╝ĒĢ®ļÉ£ PDMS ņÜ®ņĢĪņØä PI ĻĖ░ĒīÉņŚÉ Ēī©Ēä░ļŗØļÉ£ AgNW ņĢĢņĀĆĒĢŁ ņĀäĻĘ╣ņāüņŚÉ ļČōĻ│Ā 70 ┬░CņØś ņś©ļÅäņŚÉņä£ 1 ņŗ£Ļ░ä ļÅÖņĢł Ļ▓ĮĒÖöņŗ£ņ╝░ņ£╝ļ®░, Ļ▓ĮĒÖöļÉ£ PDMS ĻĖ░ĒīÉņØä PI ĒĢäļ”äņ£╝ļĪ£ļČĆĒä░ ļČäļ”¼ĒĢśņŚ¼ AgNW ņĢĢņĀĆĒĢŁ ņĀäĻĘ╣ņØä PDMS ĻĖ░ĒīÉ ņ¬Įņ£╝ļĪ£ ņ╣©Ēł¼ ņĀäņé¼ĒĢśļŖö Ļ│╝ņĀĢņØä ĒåĄĒĢ┤ ņä╝ņä£ ņĀ£ņ×æņØä ņÖäļŻīĒĢśņśĆļŗż. ļ¦łņ¦Ćļ¦ēņ£╝ļĪ£ ņä╝ņä£ ņä▒ļŖź ĒÅēĻ░Ćļź╝ ņ£äĒĢ┤ ņØĆ ĒÄśņØ┤ņŖżĒŖĖ (silver paste)ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ņä╝ņä£ņØś ņĢĢņĀĆĒĢŁ ņĀäĻĘ╣ņŚÉ ņĀäņäĀ (electric wire)ņØä ņŚ░Ļ▓░ĒĢ£ Ēøä PDMS ļ│┤ĒśĖņĖĄ (protection layer)ņØä ņĮöĒīģĒĢśņśĆļŗż.

2.3 ĒśĢņāü Ļ┤Ćņ░░ ļ░Å ņä╝ņä£ ņä▒ļŖź ĒÅēĻ░ĆņĀ£ņ×æļÉ£ ņĢĢņĀĆĒĢŁ ņĀäĻĘ╣ņØś ĒśĢņāü, ļé┤ļČĆ AgNW ļäżĒŖĖņøīĒü¼ ĻĄ¼ņĪ░ ļ░Å ņØĖņןņŚÉ ļö░ļźĖ ņĀäĻĘ╣ņØś Ēæ£ļ®┤ ĒśĢņāü ļ│ĆĒÖöļŖö ņĀäņ×ÉņŻ╝ņé¼Ēśäļ»ĖĻ▓Į (scanning electron microscope, SEM; SNE-3200M, SEC)Ļ│╝ Ļ┤æĒĢÖĒśäļ»ĖĻ▓Į (optical microscope, OM; BX60M, Olympus)ņØä ņØ┤ņÜ®ĒĢśņŚ¼ Ļ┤Ćņ░░ĒĢśņśĆļŗż.

ņä╝ņä£ņØś ņŖżĒŖĖļĀłņØĖ Ļ░Éņ¦Ć ņä▒ļŖź ĒÅēĻ░Ćļź╝ ņ£äĒĢ┤ ņĀ£ņ×æļÉ£ ņä╝ņä£ļź╝ ņ╗┤Ēō©Ēä░ ņĀ£ņ¢┤ ņĀäļÅÖ ņŖżĒģīņØ┤ņ¦Ć (motorized stage; JSV-H100, JISC)ņØś ņ¦ĆĻĘĖ (Jig)ņŚÉ ņŚ░Ļ▓░ĒĢśņŚ¼ 2 mm/minņØś ņåŹļÅäļĪ£ ņØĖņןĒĢśņśĆņ£╝ļ®░, ņØ┤ņÖĆ ļÅÖņŗ£ņŚÉ ņĢĢņĀĆĒĢŁ ņĀäĻĘ╣ ņ¢æļŗ©ņŚÉ ņŚ░Ļ▓░ļÉ£ ļööņ¦ĆĒäĖ ļ®ĆĒŗ░ļ»ĖĒä░ (digital multimeter; 34465A, Keysight Technologies)ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ņØĖņן ļīĆļ╣ä ņĀĆĒĢŁ ļ│ĆĒÖöļź╝ ņŗżņŗ£Ļ░äņ£╝ļĪ£ Ļ┤Ćņ░░ĒĢśņśĆļŗż.

3. Ļ▓░Ļ│╝ ļ░Å Ļ│Āņ░░

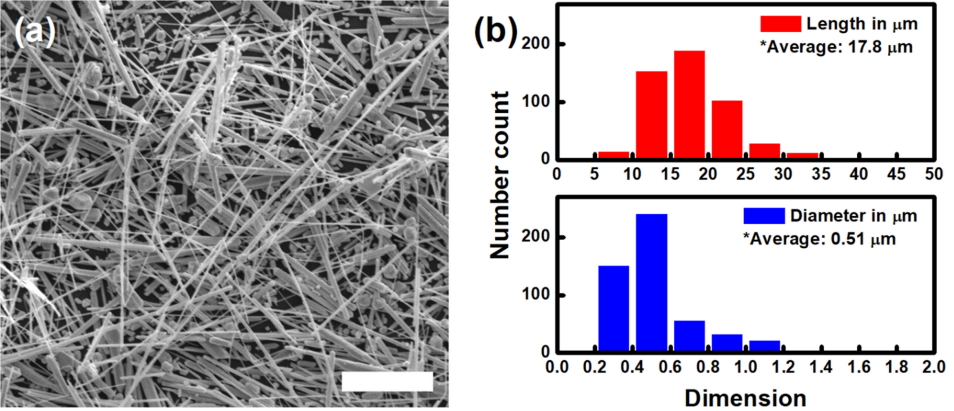

ĻĘĖļ”╝ 1(a)ļŖö ĒÅ┤ļ”¼ņś¼ ļ▓ĢņØä ņØ┤ņÜ®ĒĢśņŚ¼ ĒĢ®ņä▒ļÉ£ AgNWņØś SEM ļČäņäØ Ļ▓░Ļ│╝ļź╝ ļ│┤ņŚ¼ņżĆļŗż. ĻĘĖļ”╝ 1(b)ļŖö ĻĘĖļ”╝ 1(a)ņØś SEM ļČäņäØ Ļ▓░Ļ│╝ļź╝ ļ░öĒāĢņ£╝ļĪ£ ņĖĪņĀĢļÉ£ AgNWņØś ĻĖĖņØ┤ (length)ņÖĆ ņ¦üĻ▓Į (diameter)ņØś ļČäĒżļź╝ ļéśĒāĆļéĖļŗż. ņĖĪņĀĢņØĆ ņ×ģņ×É ĒśĢņāüņØä ņĀ£ņÖĖĒĢśĻ│Ā ļ¼┤ņ×æņ£äļĪ£ ņäĀĒāØļÉ£ 500 Ļ░£ņØś AgNWņŚÉ ļīĆĒĢ┤ņä£ ņ¦äĒ¢ēļÉśņŚłļŗż. ĻĘĖļ”╝ 1(b)ņŚÉņä£ ļ│╝ ņłś ņ׳ļŖö ļ░öņÖĆ Ļ░ÖņØ┤ ĒĢ®ņä▒ļÉ£ AgNWņØś ĻĖĖņØ┤ņØś Ļ▓ĮņÜ░ ņĖĪņĀĢ ļīĆņāüņØś 88.6%Ļ░Ć 10~25 ╬╝m ļé┤ņŚÉ, ņ¦üĻ▓ĮņØś Ļ▓ĮņÜ░ 78%Ļ░Ć 0.2~0.6 ╬╝m ļé┤ņŚÉ ļČäĒżĒĢ©ņØä ļ│╝ ņłś ņ׳ļŗż. ļśÉĒĢ£, ĒĢ®ņä▒ļÉ£ AgNWņØś ĒÅēĻĘĀ ĻĖĖņØ┤ņÖĆ ņ¦üĻ▓ĮņØĆ Ļ░üĻ░ü ņĢĮ 17.8 ╬╝mņÖĆ 0.51 ╬╝mļź╝ ļ│┤ņŚ¼ ņĢĮ 35ņØś ļ╣äĻĄÉņĀü ļåÆņØĆ ņóģĒÜĪļ╣ä (aspect ratio)ļź╝ Ļ░¢ļŖö Ļ▓āņ£╝ļĪ£ ĒÖĢņØĖļÉśņŚłļŗż.

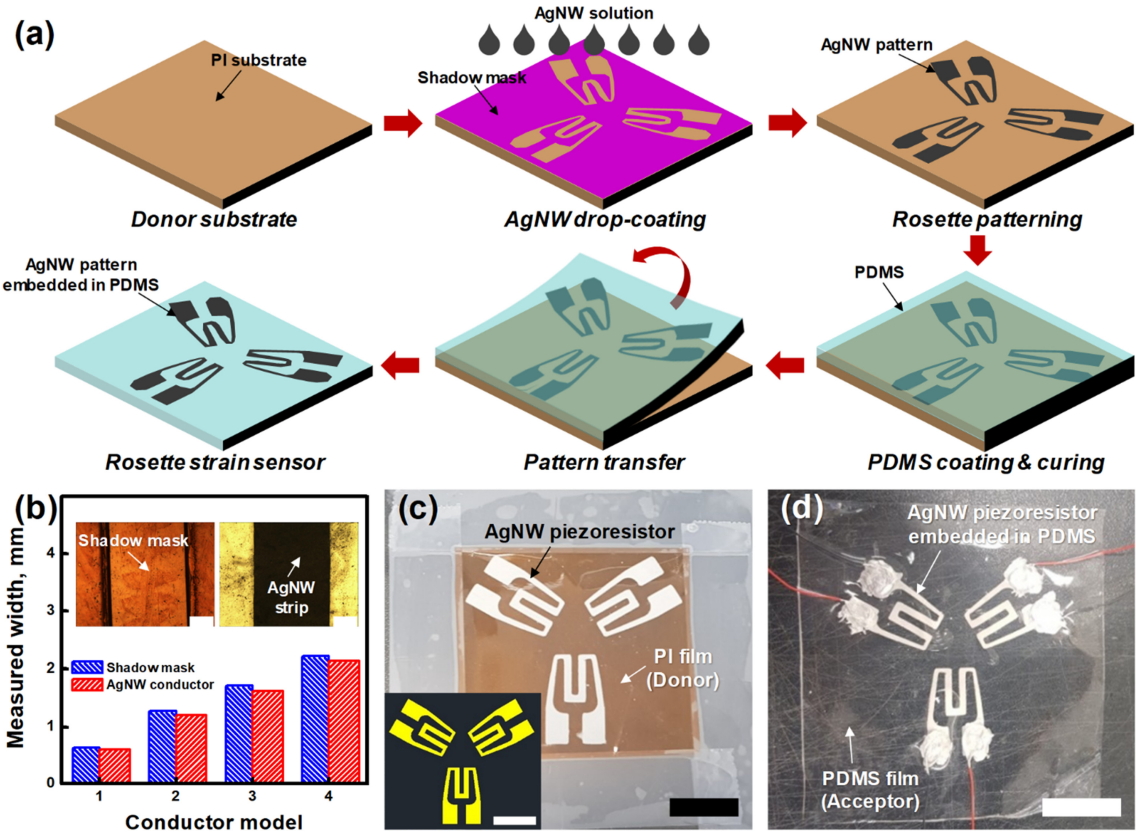

ĻĘĖļ”╝ 2(a)ļŖö ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ņĀ£ņĢłĒĢśļŖö ņŗĀņČĢņä▒ ļĪ£ņĀ» ņŖżĒŖĖļĀłņØĖ ņä╝ņä£ņØś ņĀ£ņ×æ Ļ│╝ņĀĢ ļ¬©ņŗØļÅäļź╝ ļ│┤ņŚ¼ņŻ╝ļ®░, ņĀäņ▓┤ Ļ│ĄņĀĢ Ļ│╝ņĀĢņØ┤ ļ¦żņÜ░ Ļ░äļŗ©ĒĢ£ ĒŖ╣ņ¦ĢņØä ļéśĒāĆļéĖļŗż. ļō£ļĪŁ ņĮöĒīģ ĻĖ░ņłĀņØĆ Ļ░äļŗ©ĒĢśĻ│Ā ļ╣ĀļźĖ Ļ│ĄņĀĢ ņĖĪļ®┤ņŚÉņä£ņØś ņןņĀÉņ£╝ļĪ£ ņØĖĒĢ┤ ņĀäļÅäņä▒ ļéśļģĖļ¼╝ņ¦ł ĒĢäļ”äņØä ĒśĢņä▒ĒĢśļŖö ļŹ░ ņ׳ņ¢┤ Ļ░Ćņן ņ£ĀņÜ®ĒĢ£ ļ░®ļ▓Ģ ņżæ ĒĢśļéśņØ┤ļŗż. ĒĢśņ¦Ćļ¦ī ņäĆļÅäņÜ░ ļ¦łņŖżĒü¼ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ņĀäĻĘ╣ Ēī©Ēä┤ņØä ĒśĢņä▒ĒĢĀ ļĢī, ņäĆļÅäņÜ░ ļ¦łņŖżĒü¼ņÖĆ ĻĖ░ĒīÉņØ┤ ļ░Ćņ░®ļÉśņ¦Ć ļ¬╗ĒĢśļ®┤ ņĮöĒīģ ņÜ®ņĢĪņØ┤ Ēī©Ēä┤ Ļ▓ĮĻ│äļ®┤ņØä ĒåĄĒĢ┤ ļ¦łņŖżĒü¼ ņĢäļלļĪ£ ņŖżļ®░ļōżņ¢┤ ņĀĢļ░ĆĒĢ£ ņĀäĻĘ╣ ĒśĢņāüņØä ņ¢╗ĻĖ░ ņ¢┤ļĀżņÜ┤ ļ¼ĖņĀ£ņĀÉņØ┤ ņ׳ļŗż. ļö░ļØ╝ņä£ ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö Ēģīņ×ÄĒśĢ ņäĆļÅäņÜ░ ļ¦łņŖżĒü¼ļź╝ ņĀüņÜ®ĒĢśņŚ¼ ņØ┤ļ¤¼ĒĢ£ ļ¼ĖņĀ£ņĀÉņØä ĒĢ┤Ļ▓░ĒĢśĻ│Āņ×É ĒĢśņśĆļŗż. PI Ēģīņ×ÄņØś ņĀæņ░®ņĖĄ (adhesion layer)ņŚÉ ņØśĒĢ┤ ņĮöĒīģ ļīĆņāü ĻĖ░ĒīÉĻ│╝ņØś ļ░Ćņ░® ņĀæĒĢ®ņØ┤ Ļ░ĆļŖźĒĢśļ»ĆļĪ£ ļō£ļĪŁ Ļ│ĄņĀĢ ņŗ£ ņĮöĒīģ ņÜ®ņĢĪņØ┤ ĻĖ░ĒīÉ ņāüņŚÉ ĒŹ╝ņ¦ĆļŖö ĒśäņāüņØä ĒÜ©Ļ│╝ņĀüņ£╝ļĪ£ ļ░®ņ¦ĆĒĢĀ ņłś ņ׳ļŗż. ĻĘĖļ”╝ 2(b)ļŖö ņāüĻĖ░ ļ░®ļ▓ĢņØä ĒåĄĒĢ┤ ņĀ£ņ×æļÉ£ ņŖżĒŖĖļ”Į (strip) ĒśĢņāüņØś AgNW ņĀäļÅäņ▓┤ ĒÅŁ (width)ņØä ņĖĪņĀĢĒĢśĻ│Ā, ņäĆļÅäņÜ░ ļ¦łņŖżĒü¼ ņāüņØś Ēī©Ēä┤ ĒÅŁĻ│╝ ļ╣äĻĄÉĒĢ£ Ļ▓░Ļ│╝ļź╝ ļ│┤ņŚ¼ņżĆļŗż. ņØ┤ ļĢī, ņä£ļĪ£ ļŗżļźĖ ĒÖĆ Ēī©Ēä┤ ĒÅŁņØä Ļ░¢ļŖö ņäĆļÅäņÜ░ ļ¦łņŖżĒü¼ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ 4Ļ░Ćņ¦Ć ļ¬©ļŹĖ (model)ņØś AgNW ņŖżĒŖĖļ”ĮņØä Ēī©Ēä░ļŗØĒĢśņśĆļŗż. ĻĘĖļ”╝ 2(b)ņŚÉņä£ ļ│╝ ņłś ņ׳ļŖö ļ░öņÖĆ Ļ░ÖņØ┤ Ēī©Ēä░ļŗØļÉ£ AgNW ņŖżĒŖĖļ”ĮņØĆ ļ¬©ļŹĖņŚÉ Ļ┤ĆĻ│äņŚåņØ┤ ņäĆļÅäņÜ░ ļ¦łņŖżĒü¼ ņāüņØś ĒÖĆĒī©Ēä┤ ļ│┤ļŗż ļŗżņåī ņ×æņØĆ ĒÅŁņØä ļ│┤ņśĆļŖöļŹ░, ņØ┤ļŖö ļō£ļĪŁ ņĮöĒīģņØä ĒĢśļŖö Ļ│╝ņĀĢņŚÉņä£ AgNW ņÜ®ņĢĪņØ┤ ņןļĀź (tension)ņØś ņśüĒ¢źņ£╝ļĪ£ ņäĆļÅäņÜ░ ļ¦łņŖżĒü¼ ĒÖĆ Ēī©Ēä┤ņØś Ļ░Ćņןņ×Éļ”¼ (edge) ņśüņŚŁĻ╣īņ¦Ć ņÖäļ▓ĮĒ׳ ņ▒äņÜ░ņ¦Ć ļ¬╗ĒĢ£ Ļ▓░Ļ│╝ļĪ£ ņé¼ļŻīļÉ£ļŗż. ĒĢśņ¦Ćļ¦ī ņäĆļÅäņÜ░ ļ¦łņŖżĒü¼ņŚÉ ĒśĢņä▒ļÉ£ ĒÖĆ Ēī©Ēä┤ņØś ĒÅŁĻ│╝ ņØ┤ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ĻĖ░ĒīÉ ņāüņŚÉ ņĀ£ņ×æļÉ£ AgNW ņŖżĒŖĖļ”ĮņØś ĒÅŁņØĆ ņĄ£ļīĆ 5.8% ņØ┤ĒĢśņØś ņ×æņØĆ ĒÄĖņ░©ļź╝ ļ│┤ņ×äņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ņŚłņ£╝ļ®░, ņØ┤ļŖö ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ņĀüņÜ®ĒĢ£ Ēģīņ×ÄĒśĢ ņäĆļÅäņÜ░ ļ¦łņŖżĒü¼ ļ░Å ļō£ļĪŁ ņĮöĒīģ ļ░®ļ▓ĢņØś Ļ▓░ĒĢ®ņØä ĒåĄĒĢ┤ ņä╝ņä£ Ļ│ĄņĀĢņØä ļŗ©ņł£ĒÖöĒĢśļ®┤ņä£ ļ╣äĻĄÉņĀü ņĀĢļ░ĆĒĢ£ ņĀäļÅäņä▒ ļéśļģĖļ¼╝ņ¦ł Ēī©Ēä┤ņØä ĒśĢņä▒ĒĢĀ ņłś ņ׳ņØīņØä ņØśļ»ĖĒĢ£ļŗż.

ĻĘĖļ”╝ 2(c)ļŖö Ēģīņ×ģĒśĢ ņäĆļÅäņÜ░ ļ¦łņŖżĒü¼ ĻĖ░ļ░ś ļō£ļĪŁ ņĮöĒīģ Ļ│ĄņĀĢņØä ļ░öĒāĢņ£╝ļĪ£ PI ĒĢäļ”ä ņāüņŚÉ Ēī©Ēä░ļŗØļÉ£ AgNW ņĢĢņĀĆĒĢŁ ņĀäĻĘ╣ņØś ļööņ¦ĆĒäĖ ņØ┤ļ»Ėņ¦Ćļź╝ ļ│┤ņŚ¼ņżĆļŗż. 3Ļ░£ņØś ļŗ©ņ£ä ņĢĢņĀĆĒĢŁ ņĀäĻĘ╣ņØ┤ 120┬░ņØś ļō▒ Ļ░üļÅäļĪ£ ļ░░ņŚ┤ļÉśņ¢┤ ļĪ£ņĀ» ĻĄ¼ņä▒ņØä ņØ┤ļŻ©Ļ│Ā ņ׳ņ£╝ļ®░, insetņØś ņäżĻ│äļÉ£ ņäĆļÅäņÜ░ ļ¦łņŖżĒü¼ ņ║Éļō£ ļÅäļ®┤ņØä ļö░ļØ╝ ņĢłņĀĢņĀüņ£╝ļĪ£ Ēī©Ēä░ļŗØļÉśņŚłņØīņØä ļ│╝ ņłś ņ׳ļŗż. ļśÉĒĢ£, ĻĘĖļ”╝ 2(d)ņŚÉņä£ ļ│╝ ņłś ņ׳ļŖö ļ░öņÖĆ Ļ░ÖņØ┤ 3Ļ░£ņØś ņĢĢņĀĆĒĢŁ ņĀäĻĘ╣ņØĆ ņĄ£ņ┤ł Ēī©Ēä░ļŗØļÉ£ ĒśĢņāüņØä ņ£Āņ¦ĆĒĢśļ®┤ņä£ PDMS ĻĖ░ĒīÉņ£╝ļĪ£ ņĀäņé¼ļÉśņ¢┤ ņĢłņĀĢņĀüņØĖ ļĪ£ņĀ» ņŖżĒŖĖļĀłņØĖ ņä╝ņä£Ļ░Ć ņĀ£ņ×æļÉśņŚłņØīņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż. ņØ┤ļŖö ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ļÅäļäł ĒĢäļ”äņ£╝ļĪ£ ņé¼ņÜ®ļÉ£ PIĻ░Ć Ļ░¢ļŖö ļé«ņØĆ Ēæ£ļ®┤ņŚÉļäłņ¦Ć (surface energy)ļĪ£ ņØĖĒĢ┤ AgNW Ēī©Ēä┤Ļ│╝ņØś ņĀæņ░®ļĀźņØ┤ ņóŗņ¦Ć ļ¬╗ĒĢ£ ĒŖ╣ņä▒ņŚÉ ĻĖ░ņØĖĒĢ£ļŗż. ļ¦łņ¦Ćļ¦ēņ£╝ļĪ£ ņä╝ņä£ ņä▒ļŖź ĒÅēĻ░Ćļź╝ ņ£äĒĢ£ ņĀäņäĀ ņŚ░Ļ▓░ Ēøä PDMS ļ│┤ĒśĖņĖĄņØä ņĮöĒīģĒĢśņśĆļŗż. PDMS ļ│┤ĒśĖņĖĄņØĆ ņØ╝ņ░©ņĀüņ£╝ļĪ£ ņĢĢņĀĆĒĢŁ ņĀäĻĘ╣ņØä ņÖĖļČĆ ĒÖśĻ▓Įņ£╝ļĪ£ļČĆĒä░ ļ│┤ĒśĖĒĢśļ®░, ņØĆ ĒÄśņØ┤ņŖżĒŖĖļĪ£ ņŚ░Ļ▓░ļÉ£ ņĀäņäĀļōżņØä Ļ│ĀņĀĢĒĢśņŚ¼ ņä╝ņä£ ļÅÖņ×æņØś ņĢłņĀĢņä▒ņØä ĒÖĢļ│┤ĒĢĀ ņłś ņ׳ļÅäļĪØ ĒĢ£ļŗż. ļśÉĒĢ£, AgNW ņĢĢņĀĆĒĢŁ ņĀäĻĘ╣ņØ┤ ņŗĀņČĢņä▒ ĻĖ░ĒīÉ ļ¼╝ņ¦ł ņé¼ņØ┤ņŚÉ ņ£äņ╣śĒĢśļŖö ņāīļō£ņ£äņ╣ś (sandwich) ĻĄ¼ņĪ░ļź╝ ĻĄ¼ĒśäĒĢ©ņ£╝ļĪ£ņŹ© ļ░śļ│Ą ĻĄ¼ļÅÖņŚÉ ļö░ļØ╝ ņĢĢņĀĆĒĢŁ ņĀäĻĘ╣ ņāüņŚÉ ņŚ░ņåŹņĀüņØĖ ņŻ╝ļ”ä (wrinkle) ĒśĢņāüņØś ļ░£ņāØņØä ļ¦ēņĢäņŻ╝ļŖö ņŚŁĒĢĀņØä ĒĢ£ļŗż.

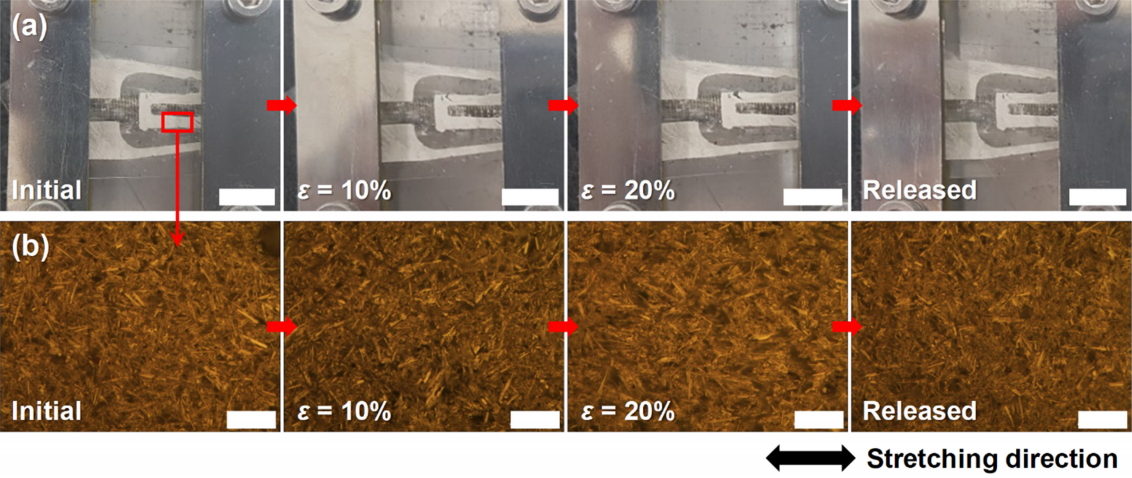

ĻĘĖļ”╝ 3(a)ļŖö ņĀ£ņ×æļÉ£ AgNW ņĢĢņĀĆĒĢŁ ņĀäĻĘ╣ ĻĖ░ļ░ś ņŖżĒŖĖļĀłņØĖ ņä╝ņä£ņØś ļööņ¦ĆĒäĖ ņØ┤ļ»Ėņ¦Ćļź╝ ļéśĒāĆļé┤ļ®░, ĻĖ░Ļ│äņĀüņ£╝ļĪ£ ņ£ĀņŚ░ĒĢ£ ĒŖ╣ņä▒ņØä ļ│┤ņŚ¼ņżĆļŗż. ĻĘĖļ”╝ 3(b)ļŖö ņĀ£ņ×æļÉ£ AgNW ņĢĢņĀĆĒĢŁ ņĀäĻĘ╣ņØś Ēæ£ļ®┤ ĒśĢņāüņØä Ļ┤Ćņ░░ĒĢ£ SEM ņĖĪņĀĢ Ļ▓░Ļ│╝ļź╝ ļ│┤ņŚ¼ņŻ╝ļ®░, ņĢĢņĀĆĒĢŁ ņĀäĻĘ╣ņØĆ Ļ░Ćņןņ×Éļ”¼ ļČĆļČäņŚÉ Ļ▓ĮĻ│äņØś ļ¬©ĒśĖĒĢ©ņØ┤ ņŚåņØ┤ ļ╣äĻĄÉņĀü ņĀĢļ░ĆĒĢśĻ▓ī Ēī©Ēä░ļŗØļÉśņŚłņØīņØä ņĢī ņłś ņ׳ļŗż. ĻĘĖļ”╝ 3(c)ļŖö ņĢĢņĀĆĒĢŁ ņĀäĻĘ╣ņØś ĒÖĢļīĆ SEM ņØ┤ļ»Ėņ¦Ćļź╝ ļéśĒāĆļé┤ļ®░, Ļ│Āļ░ĆļÅä (high density)ņØś AgNWĻ░Ć ņä£ļĪ£ ņłśļ¦ÄņØĆ ņĀæņ┤ē ņĀæņĀÉ (contact junction)ņØä ņ£Āņ¦ĆĒĢśļ®┤ņä£ ņĀäņ×ÉņØś ņØ┤ļÅÖņØä ņ£äĒĢ£ ĒåĄļĪ£ļź╝ ĒśĢņä▒ĒĢśĻ│Ā ņ׳ņØīņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż. ņØ┤ļ¤¼ĒĢ£ Ļ▓░Ļ│╝ļĪ£ ņĀ£ņ×æļÉ£ ļŗ©ņ£ä ņĢĢņĀĆĒĢŁ ņĀäĻĘ╣ņØĆ ņĢĮ 5.6 ╬®ņØś ļé«ņØĆ ĒÅēĻĘĀ ņ┤łĻĖ░ ņĀĆĒĢŁ Ļ░ÆņØä ļ│┤ņśĆļŗż. ĒŖ╣Ē׳, Ļ│Āļ░ĆļÅä AgNW ļäżĒŖĖņøīĒü¼ ņĀäĻĘ╣ņØ┤ PDMS ĻĖ░ĒīÉņØś Ēæ£ļ®┤ ņśüņŚŁ ļé┤ļČĆņŚÉ ņĢłņĀĢņĀüņ£╝ļĪ£ ņ╣©Ēł¼ļÉśņ¢┤ AgNW/PDMS ļ│ĄĒĢ®ņ▓┤ļź╝ ĒśĢņä▒ĒĢśĻ│Ā ņ׳ņØīņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŖöļŹ░, ņØ┤ļŖö ņĀ£ņ×æļÉ£ AgNW ņĢĢņĀĆĒĢŁ ņĀäĻĘ╣ņØ┤ ņÖĖļĀźņŚÉ ļīĆĒĢ£ ļåÆņØĆ ĻĖ░Ļ│äņĀüņØĖ ņĢłņĀĢņä▒ņØä Ļ░Ćņ¦ł ņłś ņ׳ņØīņØä ņØśļ»ĖĒĢ£ļŗż.

AgNW ņĢĢņĀĆĒĢŁ ņĀäĻĘ╣ņØĆ ņÖĖļČĆņŚÉņä£ Ļ░ĆĒĢ┤ņ¦ĆļŖö ĒלņŚÉ ļīĆĒĢ┤ ņĀäĻĘ╣ņØä ņØ┤ļŻ©ļŖö AgNW Ļ░ä ņĀæņ┤ē ņĀæņĀÉņØä ņĀÉņ¦äņĀüņ£╝ļĪ£ ņ×āņ¢┤ ņĀäļźś ĒåĄļĪ£Ļ░Ć ņżäņ¢┤ļōżĻ▓ī ļÉśĻ│Ā, Ļ▓░ĻĄŁ ņØ┤ņŚÉ ļö░ļØ╝ ņĀäĻĘ╣ņØś ņĀĆĒĢŁņØ┤ ņĀÉņ░©ņĀüņ£╝ļĪ£ ņ”ØĻ░ĆĒĢśļŖö ņøÉļ”¼ļĪ£ ņĢĢņĀĆĒĢŁņä▒ (piezoresistivity)ņØä ļØäĻ▓ī ļÉ£ļŗż. ņØ┤ļź╝ Ļ▓Ćņ”ØĒĢśĻĖ░ ņ£äĒĢ┤ ņĀ£ņ×æļÉ£ ņĢĢņĀĆĒĢŁ ņĀäĻĘ╣ņØä ņĀÉņ¦äņĀüņ£╝ļĪ£ ņØĖņןĒĢśļ®┤ņä£ AgNWņØś ļäżĒŖĖņøīĒü¼ ĒśĢņāü ļ│ĆĒÖöļź╝ Ļ┤Ćņ░░ĒĢśņśĆļŗż. ĻĘĖļ”╝ 4(a)ļŖö 10% Ļ░äĻ▓®ņ£╝ļĪ£ 20%Ļ╣īņ¦Ć ņØĖĻ░ĆļÉ£ ņŖżĒŖĖļĀłņØĖņŚÉ ļīĆĒĢ£ ņĢĢņĀĆĒĢŁ ņĀäĻĘ╣ņØś ĻĄ¼ņĪ░ ļ│ĆĒÖöļź╝ ļéśĒāĆļé┤ļŖö ļööņ¦ĆĒäĖ ņØ┤ļ»Ėņ¦ĆņØ┤ļ®░, ņØ┤ņŚÉ ļö░ļźĖ AgNW ļäżĒŖĖņøīĒü¼ņØś ĒśĢņāü ļ│ĆĒÖöļŖö ĻĘĖļ”╝ 4(b)ņØś OM ņØ┤ļ»Ėņ¦ĆņŚÉņä£ ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż. ņ┤łĻĖ░ Ļ│Āļ░ĆļÅä AgNW ļäżĒŖĖņøīĒü¼ļŖö ņØĖĻ░ĆļÉśļŖö ņŖżĒŖĖļĀłņØĖņØ┤ ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ņĀÉņ░© ņä▒Ļ▓©ņ¦Ćļ®░, 20% ņØĖņן ņŗ£ AgNW ļäżĒŖĖņøīĒü¼ ņāüņŚÉ ļ¼┤ņ×æņ£äņØś Ļ│ĄļÅÖ (void) ĒśĢņāüņØ┤ ĒśĢņä▒ļÉ©ņØä Ļ┤Ćņ░░ĒĢĀ ņłś ņ׳ņŚłļŗż. ņØ┤ļŖö ņÖĖļČĆņŚÉņä£ ņØĖĻ░ĆļÉśļŖö ņŖżĒŖĖļĀłņØĖņŚÉ ļö░ļØ╝ AgNW ļ▓łļōż (bundle) Ļ░ä Ļ░äĻ▓®ņØ┤ ļ®Ćņ¢┤ņ¦ÉņØä ņØśļ»ĖĒĢśļ®░, Ļ▓░ĻĄŁ ņØ┤ņŚÉ ļö░ļØ╝ ņĀäĻĘ╣ņØś ņĀĆĒĢŁņØĆ ņĀÉņ░© ņ”ØĻ░ĆĒĢśĻ▓ī ļÉ©ņØä ņśłņĖĪĒĢĀ ņłś ņ׳ļŗż. ļśÉĒĢ£, ņØĖĻ░ĆļÉ£ ņŖżĒŖĖļĀłņØĖņØä ļ¬©ļæÉ ņĀ£Ļ▒░Ē¢łņØä ļĢī ļäżĒŖĖņøīĒü¼ ĒśĢņāüņØĆ ņ┤łĻĖ░ņØś Ļ│Āļ░ĆļÅä ņāüĒā£ļĪ£ ĒÜīļ│ĄļÉ©ņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŖöļŹ░, ņØ┤ļŖö AgNW ņé¼ņØ┤ņØś ļ╣ł Ļ│ĄĻ░äņØä ņ▒äņÜ┤ PDMSņØś Ēāäņä▒ņŚÉ ņØśĒĢ£ ļ│ĄņøÉ (restoration) ĒŖ╣ņä▒ņØś Ļ▓░Ļ│╝ļĪ£ ņé¼ļŻīļÉśļ®░, ņä╝ņä£Ļ░Ć ĒŖ╣ņä▒ņØś Ļ░ĆņŚŁņä▒ (reversibility)ņØä Ļ░Ćņ¦ł ņłś ņ׳ņØīņØä ņØśļ»ĖĒĢ£ļŗż.

ĻĘĖļ”╝ 5(a)ļŖö 20%Ļ╣īņ¦Ć Ļ░ĆĒĢ┤ņ¦ĆļŖö ņŖżĒŖĖļĀłņØĖņØś ņ”ØĻ░Ć ļö░ļźĖ AgNW ņĢĢņĀĆĒĢŁ ņä╝ņä£ņØś ņĀĆĒĢŁ ļ│ĆĒÖö ĒŖ╣ņä▒ņØä ļéśĒāĆļéĖļŗż. ņÖĖļČĆņŚÉņä£ ņØĖĻ░ĆĒĢ£ ņŖżĒŖĖļĀłņØĖņØ┤ ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ņä╝ņä£ņØś ņĀĆĒĢŁņØ┤ ņĀÉņ¦äņĀüņ£╝ļĪ£ ņ”ØĻ░ĆĒĢśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ņ£╝ļ®░, ņØ┤ļŖö ĻĘĖļ”╝ 4(b)ņŚÉņä£ ĒÖĢņØĖĒĢ£ ļ░öņÖĆ Ļ░ÖņØ┤ ņÖĖļĀź ņØĖĻ░ĆņŚÉ ņØśĒĢ┤ AgNW ļäżĒŖĖņøīĒü¼ ļé┤ AgNW Ļ░ä ņĀæņ┤ēĒĢśļŖö ņĀæņĀÉņØś ņłśĻ░Ć ņĀÉņ¦äņĀüņ£╝ļĪ£ Ļ░ÉņåīĒĢśĻĖ░ ļĢīļ¼ĖņØ┤ļŗż. ņĢĢņĀĆĒĢŁ ņŖżĒŖĖļĀłņØĖ ņä╝ņä£ņØś ļ»╝Ļ░ÉļÅä (sensitivity)ļŖö Ļ▓īņØ┤ņ¦Ćņ£© (gauge factor, GF = (╬öR/R0)/╬Ą)ļĪ£ ĒÅēĻ░ĆļÉĀ ņłś ņ׳ņ£╝ļ®░, ņØ┤ļŖö ĻĘĖļ”╝ 5(a) ĻĘĖļלĒöäņØś ĻĖ░ņÜĖĻĖ░ (slope)ļź╝ ņØśļ»ĖĒĢ£ļŗż. ĻĘĖļ”╝ 5(a) ĻĘĖļלĒöäļź╝ ĻĖ░ļ░śņ£╝ļĪ£ ņäĀĒśĢ Ēö╝Ēīģ (linear fitting)ņØä ĒåĄĒĢ┤ ĻĖ░ņÜĖĻĖ░ļź╝ Ļ│äņé░ĒĢ£ Ļ▓░Ļ│╝ ņĀ£ņ×æļÉ£ ņä╝ņä£ņØś GFļŖö 20%ņØś ņØĖņן ļ▓öņ£äņŚÉ ļīĆĒĢ┤ņä£ ņĢĮ 5.3ņ×äņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż. ļśÉĒĢ£, ņĀ£ņ×æļÉ£ ņä╝ņä£ņØś ņØæļŗĄ ĒŖ╣ņä▒ņØ┤ ņÜ░ņłśĒĢ£ ņäĀĒśĢņä▒ (linearity, r2 Ōēł 0.996)ņØä ļéśĒāĆļāäņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ņŚłļŖöļŹ░, ņØ┤ļŖö PDMS ļ¦żĒŖĖļ”ŁņŖż (matrix) ļé┤ņŚÉ Ļ▓¼Ļ│ĀĒĢśĻ▓ī ņ╣©Ēł¼ļÉ£ ņĢĢņĀĆĒĢŁ ņĀäĻĘ╣ņØś ĻĄ¼ņĪ░ņĀü ņĢłņĀĢņä▒ņ£╝ļĪ£ ņØĖĒĢ┤ 20%Ļ╣īņ¦ĆņØś ņØĖņןņŚÉ ļīĆĒĢ┤ AgNW ļäżĒŖĖņøīĒü¼ņŚÉ ļ╣äņäĀĒśĢņĀüņØĖ ĻĘ╣ņŗ¼ĒĢ£ ļ│ĆĒśĢņØ┤ ļ░£ņāØļÉśņ¦Ć ņĢŖĻĖ░ ļĢīļ¼ĖņØĖ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ĻĖ░ņĪ┤ņŚÉ ņé░ņŚģņĀüņ£╝ļĪ£ Ļ░Ćņן ĒÖ£ļ░£Ē׳ ņé¼ņÜ®ļÉśĻ│Ā ņ׳ļŖö ĻĖłņåŹ ĒżņØ╝ ĻĖ░ļ░ś ņŖżĒŖĖļĀłņØĖ ņä╝ņä£ņØś GFņÖĆ ņŗĀņČĢņä▒ņØ┤ Ļ░üĻ░ü ņĢĮ 2ņÖĆ 5% ņĀĢļÅäļĪ£ ņĀ£ĒĢ£ļÉśļŖö Ļ▓āņØä Ļ░ÉņĢłĒĢĀ ļĢī [4], ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ĻĄ¼ĒśäĒĢ£ AgNW ņĢĢņĀĆĒĢŁ ņä╝ņä£ļŖö Ļ░£ņäĀļÉ£ ļ»╝Ļ░ÉļÅäņÖĆ ņŖżĒŖĖļĀłņØĖ Ļ░Éņ¦Ć ļ▓öņ£ä ĒŖ╣ņä▒ņØä ļ│┤ņ×äĻ│╝ ļÅÖņŗ£ņŚÉ ņÜ░ņłśĒĢ£ ņäĀĒśĢņä▒ņØä ĒÖĢļ│┤ĒĢĀ ņłś ņ׳ņ¢┤ ļåÆņØĆ ņØæņÜ®ņä▒ņØä Ļ░Ćņ¦ÉņØä ņĢī ņłś ņ׳ļŗż.

ĻĘĖļ”╝ 5(b)ļŖö ņØĖĻ░ĆļÉ£ ņŖżĒŖĖļĀłņØĖņØä ņĀÉņ░© ņżäņØ╝ Ļ▓ĮņÜ░ ņĖĪņĀĢļÉ£ ņŖżĒŖĖļĀłņØĖ ļīĆļ╣ä ņä╝ņä£ņØś ņĀĆĒĢŁ ļ│ĆĒÖöļź╝ ļéśĒāĆļéĖļŗż. ĻĘĖļ”╝ 5(b)ņŚÉņä£ ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŖö ļ░öņÖĆ Ļ░ÖņØ┤ ņŖżĒŖĖļĀłņØĖ ņ”ØĻ░Ć ņŗ£ņØś Ļ▓ĮĒ¢źĻ│╝ Ēü░ ĒÄĖņ░©ļź╝ ļéśĒāĆļé┤ņ¦Ć ņĢŖņĢä ļ╣äĻĄÉņĀü ļé«ņØĆ ņØ┤ļĀź ĒŖ╣ņä▒ (hysteresis)ņØä ļ│┤ņ×äņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż. ņØ┤ļŖö PDMS ļ¦żĒŖĖļ”ŁņŖż ļé┤ņŚÉ Ļ▓¼Ļ│ĀĒĢśĻ▓ī ņåŹļ░ĢļÉśņ¢┤ ņ׳ņ¢┤ AgNW ļäżĒŖĖņøīĒü¼ņØś ĒśĢĒā£ĒĢÖņĀüņØĖ ļ│ĆĒÖö (morphological change)Ļ░Ć ņŻ╝ļĪ£ ņÖĖļĀźņØś ņØĖĻ░Ć ļ░Å ņĀ£Ļ▒░ņŚÉ ļö░ļźĖ PDMSņØś ļ¼╝ļ”¼ņĀüņØĖ Ļ▒░ļÅÖņŚÉ ņØśņĪ┤ĒĢśņŚ¼ Ļ▓░ņĀĢļÉśĻĖ░ ļĢīļ¼ĖņØĖ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ņÖĖļČĆņŚÉņä£ ņØĖĻ░ĆļÉ£ ņŖżĒŖĖļĀłņØĖņØ┤ ņÖäļ▓ĮĒ׳ ņĀ£Ļ▒░ļÉśņŚłņØä ļĢī ņä╝ņä£ņØś ļ│ĄĻĘĆ ņĀĆĒĢŁņØĆ ņ┤łĻĖ░ ņāüĒā£ ļīĆļ╣ä ņĢĮ 8.9% ņ”ØĻ░ĆĒĢ£ Ļ▓ĮĒ¢źņØä ļ│╝ ņłś ņ׳ņŚłļŖöļŹ░, ņØ┤ļŖö ĻĖ░ĒīÉņ£╝ļĪ£ ņĀüņÜ®ļÉ£ PDMSņØś ņĀÉĒāäņä▒ (viscoelastic) ņä▒ņ¦łņŚÉ ĻĖ░ņØĖĒĢ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż [12]. ĒĢśņ¦Ćļ¦ī ņÖĖļĀź ņĀ£Ļ▒░ Ēøä ņØ╝ņĀĢ ņŗ£Ļ░äņØ┤ ņ¦ĆļéĀ Ļ▓ĮņÜ░ ņä╝ņä£ļŖö ņ┤łĻĖ░ ĒŖ╣ņä▒ņ£╝ļĪ£ ļ│ĄĻĘĆļÉ©ņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ņŚłļŖöļŹ░, ņØ┤ļŖö ņä╝ņä£ņØś ņØæļŗĄ ĒŖ╣ņä▒ņØ┤ ļ╣äĻĄÉņĀü Ļ░ĆņŚŁņĀüņ×äņØä ņØśļ»ĖĒĢ£ļŗż. ņØ┤ļŖö ĻĘĖļ”╝ 4(b)ņŚÉņä£ ĒÖĢņØĖĒĢ£ ļ░öņÖĆ Ļ░ÖņØ┤ ņÖĖļČĆņŚÉņä£ ņØĖĻ░ĆļÉ£ ņŖżĒŖĖļĀłņØĖņØ┤ ņÖäļ▓ĮĒ׳ ņĀ£Ļ▒░ļÉśņŚłņØä ļĢī AgNW ļäżĒŖĖņøīĒü¼ ĒśĢņāüņØ┤ ņ┤łĻĖ░ ņāüĒā£ļĪ£ ļ│ĄņøÉļÉ£ Ļ▓░Ļ│╝ņÖĆ ņØ╝ņ╣śĒĢśļŖö Ļ▓ĮĒ¢źņØ┤ļŗż.

ņØ┤ļ¤¼ĒĢ£ ņØ┤ņ£ĀļĪ£ ĻĘĖļ”╝ 5(c)ņŚÉņä£ ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŖö ļ░öņÖĆ Ļ░ÖņØ┤ ņĀ£ņ×æļÉ£ AgNW ņä╝ņä£ļŖö ņłś ņ░©ļĪĆņØś ļ░śļ│ĄņĀüņØĖ ņŖżĒŖĖļĀłņØĖņØś ņØĖĻ░Ć (20%) ļ░Å ņĀ£Ļ▒░ņŚÉ ļīĆĒĢ┤ņä£ļÅä ļ╣äĻĄÉņĀü ņĢłņĀĢņĀüņØ┤Ļ│Ā Ļ░ĆņŚŁņĀüņØĖ ņØæļŗĄ ĒŖ╣ņä▒ņØä ļ│┤ņØ┤ļŖö Ļ▓āņ£╝ļĪ£ ņé¼ļŻīļÉ£ļŗż.

ņŗżņĀ£ņĀüņØĖ ņØæņÜ®ņØś Ļ┤ĆņĀÉņŚÉņä£ ļ│╝ ļĢī, ņÜ░ņłśĒĢ£ ļ»╝Ļ░ÉļÅä ļ░Å ļäōņØĆ Ļ░Éņ¦Ć ļ▓öņ£äņÖĆ ļŹöļČłņ¢┤ ņןĻĖ░ņĀüņØĖ ļÅÖņ×æņØś ņĢłņĀĢņä▒ (long-term stability) ļśÉĒĢ£ ņŗĀņČĢņä▒ ņä╝ņä£Ļ░Ć ļ¦īņĪ▒ņŗ£ņ╝£ņĢ╝ ĒĢśļŖö ņżæņÜöĒĢ£ ņÜöĻĄ¼ ņĪ░Ļ▒┤ņØ┤ļŗż. ņØ┤ļź╝ ĒÖĢņØĖĒĢśĻĖ░ ņ£äĒĢ┤ ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņĀ£ņ×æļÉ£ AgNW ņĢĢņĀĆĒĢŁ ņä╝ņä£ņŚÉ ņĄ£ļīĆ 20%ņØś ņŖżĒŖĖļĀłņØĖņØä 1000 ĒÜī ļ░śļ│ĄņĀüņ£╝ļĪ£ ņØĖĻ░Ć/ņĀ£Ļ▒░ĒĢśļ®┤ņä£ ĻĘĖ ņØæļŗĄ ĒŖ╣ņä▒ņØä Ļ┤Ćņ░░ĒĢśņśĆļŗż. ĻĘĖļ”╝ 5(d)ļŖö 1000 ĒÜīņØś ļ░śļ│Ą ĻĄ¼ļÅÖ ņżæ 100 ĒÜī ļ¦łļŗż ņĖĪņĀĢļÉ£ ņä╝ņä£ņØś ņØæļŗĄ ĒŖ╣ņä▒ņØä ļéśĒāĆļé┤ļ®░, Ļ░ü ĒīīĒśĢņØ┤ Ēü░ ĒÄĖņ░©ņŚåņØ┤ ņä£ļĪ£ Ļ▓╣ņ│Éņ¦ÉņØä ļ│╝ ņłś ņ׳ļŗż. ĻĘĖļ”╝ 5(e)ņÖĆ 5(f)ļŖö Ļ░üĻ░ü ĻĘĖļ”╝ 5(d)ņØś Ļ▓░Ļ│╝ļź╝ ĻĖ░ļ░śņ£╝ļĪ£ ņäĀĒśĢ Ēö╝ĒīģņØä ĒåĄĒĢ┤ Ļ│äņé░ļÉ£ ĻĖ░ņÜĖĻĖ░ (GF)ņÖĆ r2 Ļ░ÆņØä ļéśĒāĆļéĖļŗż. 100 ĒÜī ļ¦łļŗż ņĖĪņĀĢļÉ£ GFļŖö ļ░śļ│Ą ĻĄ¼ļÅÖņŚÉ ļö░ļØ╝ ļŗ©ņĪ░ (monotonic) ņ”ØĻ░Ć ļ░Å Ļ░ÉņåīņØś Ļ▓ĮĒ¢źņØä ļéśĒāĆļé┤ņ¦Ć ņĢŖņĢśņ£╝ļ®░ (ĻĘĖļ”╝ 5(e)), Ļ░ü ĒīīĒśĢņØś r2 Ļ░Æ ļśÉĒĢ£ ņ┤łĻĖ░ ņāüĒā£ Ļ░Æ ļīĆļ╣ä Ēü░ ĒÄĖņ░©ļź╝ ļéśĒāĆļé┤ņ¦Ć ņĢŖņØīņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż (ĻĘĖļ”╝ 5(f)). ņØ┤ļŖö ļ░śļ│Ą ĻĄ¼ļÅÖ ĒÖśĻ▓Į ĒĢśņŚÉņä£ļÅä ņĀ£ņ×æļÉ£ ņä╝ņä£ņØś ņØæļŗĄ ĒŖ╣ņä▒ņØ┤ ļ╣äĻĄÉņĀü ņÜ░ņłśĒĢ£ ņĢłņĀĢņä▒ ļ░Å ņäĀĒśĢņä▒ņØä ņ£Āņ¦ĆĒĢĀ ņłś ņ׳ņØīņØä ņØśļ»ĖĒĢśļ®░, AgNW/PDMS ļ│ĄĒĢ®ņ▓┤ņØś ĻĄ¼ņĪ░ņĀüņØĖ ņĢłņĀĢņä▒ņŚÉ ĻĖ░ņØĖĒĢśļŖö Ļ▓░Ļ│╝ļØ╝Ļ│Ā ļ│╝ ņłś ņ׳ļŗż.

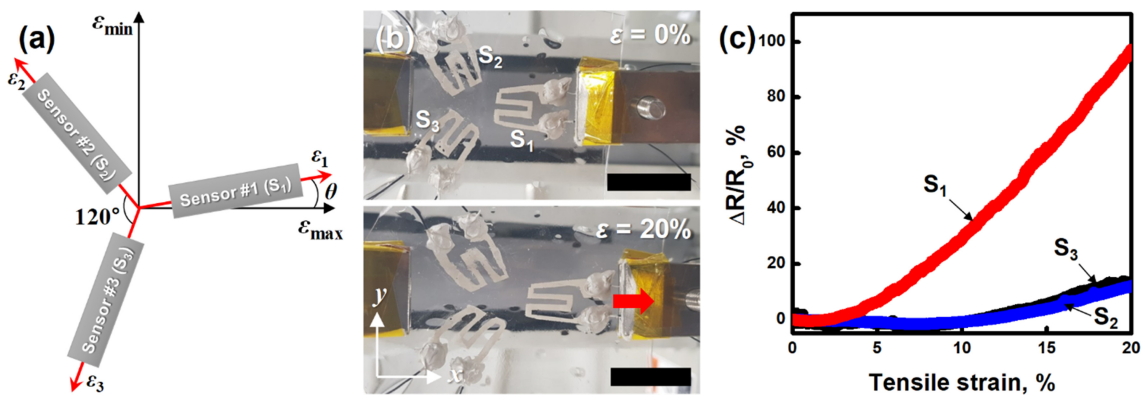

ĻĘĖļ”╝ 6(a)ļŖö ņŻ╝ ņŖżĒŖĖļĀłņØĖņØś ļ░®Ē¢źņØä ļéśĒāĆļé┤ļŖö ļĪ£ņĀ» ņä╝ņä£ ĻĄ¼ņä▒ņØś ļ¬©ņŗØļÅäņØ┤ļŗż. ņŚ¼ĻĖ░ņä£ ╬Ąmax ņÖĆ ╬ĄminņØĆ Ļ░üĻ░ü ņĄ£ļīĆ ļ░Å ņĄ£ņåī ņŻ╝ ņŖżĒŖĖļĀłņØĖņØä ņØśļ»ĖĒĢ£ļŗż. Ļ░üĻ░ü S1, S2 ļ░Å S3ļĪ£ Ēæ£ĻĖ░ļÉ£ 3Ļ░£ņØś ļÅÖņØ╝ĒĢ£ ļŗ©ņ£ä AgNW ņä╝ņä£Ļ░Ć 120┬░ņØś ĻĄÉņ░© Ļ░üļÅäļź╝ Ļ░Ćņ¦ĆĻ│Ā ļ░░ņŚ┤ļÉśļ®░, Ļ░ü ļŗ©ņ£ä ņä╝ņä£ņØś ņŖżĒŖĖļĀłņØĖ Ļ░ÆņØĆ S1, S2 ļ░Å S3ņŚÉ ļīĆĒĢ┤ Ļ░üĻ░ü ╬Ą1, ╬Ą2 ļ░Å ╬Ą3ļĪ£ Ēæ£ĻĖ░ĒĢśņśĆļŗż.

ļĪ£ņĀ» ĻĄ¼ņä▒ ļé┤ ĻĖ░ņżĆ ņä╝ņä£ (S1)Ļ░Ć ņŻ╝ ņŖżĒŖĖļĀłņØĖņØś ļ░®Ē¢źņŚÉ ļīĆĒĢ┤ ╬ĖņØś Ļ░üļÅäņŚÉ ļ¦×ņČ░ņĀĖ ņ׳ļŗżĻ│Ā Ļ░ĆņĀĢĒĢśļ®┤, ╬Ą1, ╬Ą2 ļ░Å ╬Ą3ļŖö ļ¬©ņ¢┤ ņøÉ (MohrŌĆÖs circle)ņ£╝ļĪ£ ņĢīļĀżņ¦ä ņŖżĒŖĖļĀłņØĖ ļ│ĆĒÖś Ļ┤ĆĻ│äņŚÉ ņØśĒĢ┤ņä£ ņĢäļל ņŗØĻ│╝ Ļ░ÖņØ┤ ╬Ąmax, ╬Ąmin ļ░Å ╬ĖņŚÉ ļīĆĒĢ┤ņä£ ņĀĢļ”¼ĒĢĀ ņłś ņ׳ļŗż [7,12,14].

ņŚ¼ĻĖ░ņä£ ╬Ą1, ╬Ą2 ļ░Å ╬Ą3ļŖö ņŗżĒŚśņĀüņ£╝ļĪ£ Ļ▓░ņĀĢļÉĀ ņłś ņ׳ļŖö Ļ░ÆņØ┤ļ»ĆļĪ£ ņāüĻĖ░ ņŗØ (1)ŌłÆ(3)ņØä ļŗżņŗ£ ņĀĢļ”¼ĒĢśļ®┤, ņĢäļל ņŗØĻ│╝ Ļ░ÖņØ┤ ╬Ąmax, ╬Ąmin ļ░Å ╬Ėļź╝ ╬Ą1, ╬Ą2 ļ░Å ╬Ą3ņŚÉ ļīĆĒĢ┤ņä£ ļéśĒāĆļé╝ ņłś ņ׳ļŗż.

ņŗØ (4)ŌłÆ(6)ņØä ņØ┤ņÜ®ĒĢśļ®┤ ņ×äņØśņØś ņÖĖļĀźņŚÉ ļīĆĒĢ┤ ņŻ╝ ņŖżĒŖĖļĀłņØĖņØś Ēü¼ĻĖ░ņÖĆ ļ░®Ē¢źņØä ļÅÖņŗ£ņŚÉ ņĢīņĢäļé╝ ņłś ņ׳Ļ▓ī ļÉ£ļŗż.

ĻĘĖļ”╝ 6(b)ļŖö ņ┤łĻĖ░ ļ░Å S1ņØ┤ ļ░░ņŚ┤ļÉ£ ļ░®Ē¢źņ£╝ļĪ£ 20%ņØś ņŖżĒŖĖļĀłņØĖņØ┤ ņØĖĻ░ĆļÉ£ Ļ▓ĮņÜ░ AgNW ļĪ£ņĀ» ņä╝ņä£ņØś ļööņ¦ĆĒäĖ ņØ┤ļ»Ėņ¦Ćļź╝ ļ│┤ņŚ¼ņżĆļŗż. xņČĢ ļ░®Ē¢źņ£╝ļĪ£ 20% ņŖżĒŖĖļĀłņØĖņØ┤ ņØĖĻ░ĆļÉĀ ļĢī, xņČĢņŚÉ ļ░░ņŚ┤ļÉ£ S1ņØś Ļ▓ĮņÜ░ ĻĄ¼ļČłĻĄ¼ļČłĒĢ£ (serpentine) ĻĄ¼ņĪ░Ļ░Ć ĻĖĖņØ┤ ļ░®Ē¢źņ£╝ļĪ£ ļŖśņ¢┤ļéśļŖö ĒśĢĒā£ņØś ļ│ĆĒśĢņØ┤ ļ░£ņāØļÉśļ®░, ļÅÖņŗ£ņŚÉ S2ņÖĆ S3ņØś Ļ▓ĮņÜ░ ĻĄ¼ļČłĻĄ¼ļČłĒĢ£ ĻĄ¼ņĪ░Ļ░Ć ĒÄ╝ņ│Éņ¦ĆļŖö ĒśĢņāüņØä ļéśĒāĆļāäņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż.

ĻĘĖļ”╝ 6(c)ļŖö ĻĘĖļ”╝ 6(b)ņØś ņÖĖļČĆ ņŖżĒŖĖļĀłņØĖ ņØĖĻ░Ć ņĪ░Ļ▒┤ ĒĢśņŚÉ ņĖĪņĀĢļÉ£ Ļ░ü ļŗ©ņ£ä AgNW ņä╝ņä£ņØś ņĀĆĒĢŁ ļ│ĆĒÖöņ£©ņØä ļéśĒāĆļéĖļŗż. ĻĘĖļ”╝ 6(b)ņŚÉņä£ ĒÖĢņØĖĒĢ£ ļ░öņÖĆ Ļ░ÖņØ┤ xņČĢ ļ░®Ē¢źņ£╝ļĪ£ ņØĖĻ░ĆļÉ£ ņŖżĒŖĖļĀłņØĖņŚÉ ļīĆĒĢ┤ņä£ S1ņØ┤ Ļ░Ćņן Ēü░ ņĀĆĒĢŁ ļ│ĆĒÖöņ£©ņØä ļ│┤ņśĆņ£╝ļ®░, ņØ┤ļŖö ņä╝ņä£ ĻĄ¼ņĪ░Ļ░Ć ĻĖĖņØ┤ ļ░®Ē¢źņ£╝ļĪ£ ļŖśņ¢┤ļéśļ®┤ņä£ ļé┤ļČĆ AgNW ļäżĒŖĖņøīĒü¼ņŚÉ ļ╣äĻĄÉņĀü Ēü░ ļ│ĆĒśĢņØä ņ£ĀļÅäĒ¢łĻĖ░ ļĢīļ¼ĖņØĖ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ļ░śļ®┤, S2ņÖĆ S3ņØś Ļ▓ĮņÜ░ ņÖĖļĀźņØ┤ ņØĖĻ░ĆļÉ£ ņČĢņŚÉ ļīĆĒĢ┤ 120┬░ņØś ĻĄÉņ░© Ļ░üļÅäļź╝ Ļ░ĆņĀĖ ĻĄ¼ļČłĻĄ¼ļČłĒĢ£ ņä╝ņä£ ĻĄ¼ņĪ░Ļ░Ć ĒÄ╝ņ│Éņ¦ĆļŖö ļ│ĆĒśĢņØä Ļ▓¬Ļ▓ī ļÉśļ»ĆļĪ£ ļé┤ļČĆ AgNW ļäżĒŖĖņøīĒü¼ņØś ĒśĢņāü ļ│ĆĒÖöļŖö ņāüļīĆņĀüņ£╝ļĪ£ ņĀüĻ▓ī ļÉśĻ│Ā, Ļ▓░ĻĄŁ ļÅÖņØ╝ĒĢ£ Ēü¼ĻĖ░ņØś ņÖĖļĀźņŚÉ ļīĆĒĢ┤ņä£ļÅä S1ņŚÉ ļ╣äĒĢ┤ ļ»Ėļ»ĖĒĢ£ ņĀĆĒĢŁ ļ│ĆĒÖöņ£©ņØä ļéśĒāĆļéĖļŗż. ļśÉĒĢ£, S2ņÖĆ S3ļŖö ņÖĖļČĆ ņŖżĒŖĖļĀłņØĖņØ┤ ņØĖĻ░ĆļÉ£ ņČĢņŚÉ ļīĆĒĢ┤ ļīĆņ╣ŁņĀüņ£╝ļĪ£ ņ£äņ╣śĒĢśļ»ĆļĪ£ ņä£ļĪ£ ņ£Āņé¼ĒĢ£ ņØæļŗĄ ĒŖ╣ņä▒ņØä ļ│┤ņ×äņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż.

ņÖĖļČĆņŚÉņä£ 20%ņØś ņŖżĒŖĖļĀłņØĖņØ┤ ņØĖĻ░ĆļÉ£ Ļ▓ĮņÜ░ ĻĘĖļ”╝ 6(c)ņØś ņĖĪņĀĢ Ļ▓░Ļ│╝ļĪ£ļČĆĒä░ ņ¢╗ņ¢┤ņ¦ä ╬Ą1, ╬Ą2 ļ░Å ╬Ą3ļŖö Ļ░üĻ░ü 18.9%, 2.4% ļ░Å 2.6%ņśĆļŗż. ņØ┤ļĀćĻ▓ī ņŗżĒŚśņĀüņ£╝ļĪ£ ņ¢╗ņ¢┤ņ¦ä ╬Ą1, ╬Ą2 ļ░Å ╬Ą3ņØś Ļ░ÆņØä ņŗØ (4)ŌłÆ(6)ņŚÉ ļīĆņ×ģĒĢśņŚ¼ Ļ│äņé░ļÉ£ ╬Ąmax, ╬Ąmin ļ░Å ╬ĖļŖö Ļ░üĻ░ü ņĢĮ 18.9%, ŌłÆ3% ļ░Å ŌłÆ0.007┬░ņśĆļŗż. Ļ│äņé░ļÉ£ ╬Ąmax ļ░Å ╬ĖļŖö ņŗżņĀ£ ņÖĖļČĆņŚÉņä£ ņØĖĻ░ĆļÉ£ ņŖżĒŖĖļĀłņØĖ Ēü¼ĻĖ░ (20%) ļ░Å ļ░®Ē¢ź (0┬░)Ļ│╝ Ēü░ ņśżņ░©ņŚåņØ┤ ņל ļōżņ¢┤ļ¦×ļŖö Ļ▓░Ļ│╝ļź╝ ļ│┤ņśĆļŗż. ņØ┤ļŖö ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ņĀ£ņĢłĒĢśļŖö AgNW ļĪ£ņĀ» ņŖżĒŖĖļĀłņØĖ ņä╝ņä£Ļ░Ć ņ×äņØśņØś ņÖĖļĀźņŚÉ ļīĆĒĢ┤ ņŻ╝ ņŖżĒŖĖļĀłņØĖĻ│╝ ļ░®Ē¢źņØä ņĀĢĒÖĢĒĢśĻ▓ī Ļ░Éņ¦ĆĒĢĀ ņłś ņ׳ņØīņØä ņØśļ»ĖĒĢśļ®░, Ē¢źĒøä ļŗżņ¢æĒĢ£ ņØæņÜ® ļČäņĢ╝ņŚÉņä£ ļŗżņČĢ ņä╝ņä£ļĪ£ņØś ĒÖ£ņÜ® Ļ░ĆļŖźņä▒ņØ┤ ļåÆņØä Ļ▓āņ£╝ļĪ£ ĻĖ░ļīĆļÉ£ļŗż.

4. Ļ▓░ ļĪĀļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö AgNW ņĢĢņĀĆĒĢŁ ņĀäĻĘ╣ņØä ņØ┤ņÜ®ĒĢ£ ņŗĀņČĢņä▒ ļĪ£ņĀ» ņŖżĒŖĖļĀłņØĖ ņä╝ņä£ļź╝ ņĀ£ņĢłĒĢśņśĆļŗż. Ēģīņ×ÄĒśĢ ņäĆļÅäņÜ░ ļ¦łņŖżĒü¼ ļ░Å ļō£ļĪŁ ņĮöĒīģ ĻĖ░ņłĀņØä Ļ▓░ĒĢ®ĒĢ£ ņÜ®ņĢĪ Ļ│ĄņĀĢņØä ĻĖ░ļ░śņ£╝ļĪ£ AgNW ļäżĒŖĖņøīĒü¼ ņĀäĻĘ╣ņØä ļ╣äĻĄÉņĀü ņĀĢļ░ĆĒĢśĻ▓ī Ēī©Ēä░ļŗØĒĢĀ ņłś ņ׳ņŚłņ£╝ļ®░, ņØ┤ļź╝ ņŗĀņČĢņä▒ ĻĖ░ĒīÉņŚÉ ņ╣©Ēł¼ ņĀäņé¼ņŗ£ĒéżļŖö Ļ░äļŗ©ĒĢ£ Ļ│╝ņĀĢņØä ĒåĄĒĢ┤ ņŗĀņČĢņä▒ ļĪ£ņĀ» ņä╝ņä£ļź╝ ņä▒Ļ│ĄņĀüņ£╝ļĪ£ ĻĄ¼ĒśäĒĢśņśĆļŗż. ĒśĢņāü Ļ┤Ćņ░░ Ļ▓░Ļ│╝ AgNW ļäżĒŖĖņøīĒü¼Ļ░Ć ĒÅ┤ļ”¼ļ©Ė ļ¦żĒŖĖļ”ŁņŖż ļé┤ņŚÉ ņĢłņĀĢņĀüņ£╝ļĪ£ ĒśĢņä▒ļÉśņŚłņØīņØä ĒÖĢņØĖĒĢśņśĆļŗż. ņĀ£ņ×æļÉ£ AgNW ņĢĢņĀĆĒĢŁ ņĀäĻĘ╣ņØĆ ļ╣äĻĄÉņĀü ļåÆņØĆ ļ»╝Ļ░ÉļÅä (GF > 5), ļäōņØĆ Ļ░Éņ¦Ć ļ▓öņ£ä (20%), ļé«ņØĆ ņØ┤ļĀź ĒŖ╣ņä▒ ļ░Å ļåÆņØĆ ņäĀĒśĢņä▒ ļō▒ ņÜ░ņłśĒĢ£ ņä▒ļŖźņØä ļéśĒāĆļāłņ£╝ļ®░, 1000 ĒÜīņØś ļ░śļ│ĄņĀüņØĖ ņØĖņן-ņØ┤ņÖäņŚÉ ļīĆĒĢ┤ņä£ļÅä ņĢłņĀĢņĀüņØ┤Ļ│Ā Ļ░ĆņŚŁņĀüņØĖ ņĢĢņĀĆĒĢŁ ĒŖ╣ņä▒ņØä ļ│┤ņśĆļŗż. ļśÉĒĢ£, 3Ļ░£ņØś ļÅÖņØ╝ĒĢ£ AgNW ņĢĢņĀĆĒĢŁ ņĀäĻĘ╣ņØä 120┬░ Ļ░äĻ▓®ņ£╝ļĪ£ ļ░░ņŚ┤ĒĢ£ ļĪ£ņĀ» ņä╝ņä£ļź╝ ĻĖ░ļ░śņ£╝ļĪ£ ņŻ╝ ņŖżĒŖĖļĀłņØĖņØś Ēü¼ĻĖ░ņÖĆ ļ░®Ē¢źņØä ļ╣äĻĄÉņĀü ņĀĢļ░ĆĒĢśĻ▓ī ņĖĪņĀĢĒĢĀ ņłś ņ׳ņŚłļŗż. ņØ┤ļŖö ĒŖ╣ņĀĢĒĢ£ ĒĢśļéśņØś ņČĢņŚÉ ļīĆĒĢ┤ņä£ļ¦ī ņŖżĒŖĖļĀłņØĖ Ļ░Éņ¦ĆĻ░Ć Ļ░ĆļŖźĒĢ£ ļŗ©ņČĢ ņä╝ņä£ņØś ĒĢ£Ļ│äļź╝ ĻĘ╣ļ│ĄĒĢ£ Ļ▓░Ļ│╝ņØ┤ļ®░, Ļ░äļŗ©ĒĢśĻ│Ā ņĀĢļ░ĆĒĢ£ ņĀ£ņ×æ Ļ│ĄņĀĢņØś ĒŖ╣ņä▒ ņāü ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ņĀ£ņĢłĒĢśļŖö ņŗĀņČĢņä▒ ļĪ£ņĀ» ņŖżĒŖĖļĀłņØĖ ņä╝ņä£ļŖö Ē¢źĒøä ņŖżļ¦łĒŖĖ ĒŚ¼ņŖżņ╝Ćņ¢┤ (smart healthcare) ļČäņĢ╝ņØś ĒĢĄņŗ¼ ĻĖ░ņłĀļĪ£ ĒÖ£ņÜ®ļÉĀ ņłś ņ׳ļŖö Ļ░ĆļŖźņä▒ņØ┤ ņČ®ļČäĒĢśļŗżĻ│Ā ĒīÉļŗ©ļÉ£ļŗż.

AcknowledgmentsņØ┤ ļģ╝ļ¼ĖņØĆ ļČĆņé░ļīĆĒĢÖĻĄÉ ĻĖ░ļ│ĖņŚ░ĻĄ¼ņ¦ĆņøÉņé¼ņŚģ(2ļģä)ņŚÉ ņØśĒĢśņŚ¼ ņŚ░ĻĄ¼ļÉśņŚłņØī.

Fig.┬Ā1.AgNWs synthesized via a CuCl2-mediated polyol process: (a) top-view SEM image of the synthesized AgNWs, scale bar: 10 ┬Ąm, and (b) length and diameter distribution of the synthesized AgNWs (500 AgNWs measured).

Fig.┬Ā2.Fabrication of the stretchable AgNW rosette strain sensor: (a) schematic illustration of the fabrication process, (b) pattern widths measured on the shadow mask and patterned AgNW strips (inset: digital images of the shadow mask and patterned AgNW strip, scale bar: 500 ┬Ąm), and digital images of (c) the AgNW piezoresistors patterned on the donor PI film in a rosette configuration (inset: CAD drawing of the rosette strain sensor, scale bar: 20 mm) and (d) the fabricated AgNW rosette strain sensor, scale bars: 20 mm.

Fig.┬Ā3.Fabrication results of the unit AgNW strain sensor: (a) digital image of the fabricated sensor, scale bar: 20 mm, (b) top-view SEM image of the patterned AgNW piezoresistor, scale bar: 50 ┬Ąm, and (c) magnified SEM image of the AgNW/PDMS composite, scale bar: 10 ┬Ąm.

Fig.┬Ā4.Stretchable AgNW strain sensor under tensile strain: (a) sequential digital images of the sensor under tensile strain applied up to 20% at a step of 10%, scale bars: 10 mm and (b) the corresponding OM images of the AgNW network marked in (a), showing the strain-dependent morphological changes, scale bars: 25 ┬Ąm.

Fig.┬Ā5.Strain sensing performance of the unit AgNWstrain sensor: ╬öR/R0 curves of the device (a) upon stretching to 20%, (b) upon release to 0%, and (c) in response to 10 cycles of continuous strain loading and unloading at a maximum strain of 20%, (d) long-term performance stability under 1000 stretching cycles at 20% strain, and (e) GF and (f) r2 values calculated from waveforms obtained every 100 stretching cycles in (d).

Fig.┬Ā6.Stretchable AgNW rosette strain sensor: (a) schematic illustration of the rosette strain sensor configuration, (b) digital images of the device in the initial and 20%-stretched (along the x-axis) states scale bars: 20 mm, and (c) ╬öR/R0 curves of the three identical AgNW piezoresistors when the device was stretched to 20% along the x-axis.

REFERENCES2. C.-J. Lee, K. H. Park, C. J. Han, M. S. Oh, B. You, Y.-S. Kim, and J.-W. Kim, Sci. Rep. 7, 7959 (2017).

4. S. Gong, D. T. H. Lai, B. Su, K. J. Si, Z. Ma, L. W. Yap, P. Guo, and W. Cheng, Adv. Electron. Mater. 1, 1400063 (2015).

9. Y. Yu, Y. Luo, A. Guo, L. Yan, Y. Wu, K. Jiang, Q. Li, S. Fan, and J. Wang, Nanoscale. 9, 6716 (2017).

10. T. Yamada, Y. Hayamizu, Y. Yamamoto, Y. Yomogida, A. Izadi-Najafabadi, D. N. Futaba, and K. Hata, Nat. Nanotechnol. 6, 296 (2011).

11. S. Ryu, P. Lee, J. B. Chou, R. Xu, R. Zhao, A. J. Hart, and S.-G. Kim, ACS Nano. 9, 5929 (2015).

15. X. Li, T. Yang, Y. Yang, J. Zhu, L. Li, F. E. Alam, X. Li, K. Wang, H. Cheng, C.-T. Lin, Y. Fang, and H. Zhu, Adv. Funct. Mater. 26, 1322 (2016).

16. X. Li, R. Zhang, W. Yu, K. Wang, J. Wei, D. Wu, A. Cao, Z. Li, Y. Cheng, Q. Zheng, R. S. Ruoff, and H. Zhu, Sci. Rep. 2, 870 (2012).

17. S. W. Lee, J. J. Park, B. H. Park, S. C. Mun, Y. T. Park, K. Liao, T. S. Seo, W. J. Hyun, and O O. Park, ACS Appl. Mater. Interfaces. 9, 11176 (2017).

19. X. Guo, Y. Huang, Y. Zhao, L. Mao, L. Gao, W. Pan, Y. Zhang, and P. Liu, Smart Mater. Struct. 26, 095017 (2017).

21. P. T. Hoang, N. Salazar, T. N. Porkka, K. Joshi, T. Liu, T. J. Dickens, and Z. Yu, Nanoscale Res. Lett. 11, 422 (2016).

|

|

||||||||||||||||||||||||||||||||||||||