|

| ļ¬®ņĀü ļ░Å ļ▓öņ£ä Aims and Scope |

| ņĀĆļäÉ ņĀĢļ│┤ About the Journal |

| ĒÄĖņ¦æņ£äņøÉĒÜī Editorial Board |

| Open Access |

| ĒÄĖņ¦æĻĄŁ Editorial Office |

|

| ļ¬®ņĀü ļ░Å ļ▓öņ£ä Aims and Scope |

| ņĀĆļäÉ ņĀĢļ│┤ About the Journal |

| ĒÄĖņ¦æņ£äņøÉĒÜī Editorial Board |

| Open Access |

| ĒÄĖņ¦æĻĄŁ Editorial Office |

Cited By

Citations to this article as recorded by Development of Numerical Analysis Model for New Magnesium Electrolysis Process Using COMSOL

MaeHyun Cho, Hyeong-Jun Jeoung, Jungshin Kang, Kunok Chang

Korean Journal of Metals and Materials.2023; 61(8): 625. CrossRef Effect of Strain Rate on Deformation Behaviors of Ti-12.1Mo -1Fe Metastable Beta Alloy

In Kyeong Jin, Dong-Geun Lee

Korean Journal of Metals and Materials.2023; 61(10): 741. CrossRef Investigation of Electrowinning of Mg from MgO Using a Liquid Metal Cathode in MgF2-CaF2-NaF or MgF2-LiF Molten Salt

Tae-Hyuk Lee, HyungKyu Park, Jin-Young Lee, Young Min Kim, Jungshin Kang

Korean Journal of Metals and Materials.2021; 59(6): 392. CrossRef AbstractThis study is concerned with the influence of strain rate on the plastic deformation behavior and microstructure variables of AZ31 magnesium alloy sheet. The tensile properties were measured at room temperature at a strain rate of 0.001 and 100 s-1 using a universal tensile testing machine and servo-hydraulic high-speed tensile test machine respectively. The microstructure was observed at strains of 5, 10, 15%, produced by tensile elongation. As the strain rate increased, the flow stress and the yield strength increased. The EBSD analysis showed that a texture of the (0001) basal plane was formed parallel to the rolled plate and texture was formed at random in the (

1. ņä£ ļĪĀņĄ£ĻĘ╝ ņĀä ņäĖĻ│äņĀüņ£╝ļĪ£ ņŚÉļäłņ¦Ć ļ░Å ĒÖśĻ▓Įļ¼ĖņĀ£Ļ░Ć ņŻ╝ļ¬® ļ░øņ£╝ļ®┤ņä£ ņ×ÉļÅÖņ░©ņØś Ļ▓Įļ¤ēĒÖöļź╝ ĒåĄĒĢ£ ņŚ░ļ╣ä Ē¢źņāüņØä ņ£äĒĢ┤ ņĢīļŻ©ļ»ĖļŖä, ļ¦łĻĘĖļäżņŖś ļō▒Ļ│╝ Ļ░ÖņØĆ Ļ▓Įļ¤ē ņåīņ×¼ļź╝ ņ×ÉļÅÖņ░© ņé░ņŚģņŚÉ ņĀüņÜ®ĒĢśļŖö ņŚ░ĻĄ¼ Ļ░£ļ░£ņØ┤ ĒÖ£ļ░£Ē׳ ņØ┤ļŻ©ņ¢┤ņ¦ĆĻ│Ā ņ׳ļŗż. ņØ┤ ņżæ ļ¦łĻĘĖļäżņŖśņØĆ ļ╣äņżæņØ┤ ļé«ņĢä Ļ▓Įļ¤ēĒÖö ĒÜ©Ļ│╝Ļ░Ć Ēü¼Ļ│Ā ļåÆņØĆ ļ╣äĻ░ĢļÅä, ĻĖ░Ļ│ä Ļ░ĆĻ│Ąņä▒, ņ╣śņłś ņĢłņĀĢņä▒, ņ¦äļÅÖ ĒØĪņłśņä▒, ļé┤ņŗØņä▒ņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳ņ¢┤ ņ×ÉļÅÖņ░©ņÜ® ņåīņ×¼ļĪ£ Ēü¼Ļ▓ī ņŻ╝ļ¬® ļ░øĻ│Ā ņ׳ļŗż. ņØ╝ļ░śņĀüņ£╝ļĪ£ ņ░©ļ¤ēņÜ® ļČĆņ×¼ņŚÉ ņé¼ņÜ®ļÉśļŖö Mg ĒĢ®ĻĖłņØĆ ļīĆļČĆļČä ļŗżņØ┤ņ║ÉņŖżĒīģ (Die casting)ņØä ņØ┤ņÜ®ĒĢ£ ņŻ╝ņĪ░ņ×¼ļź╝ ņé¼ņÜ®ĒĢśņ¦Ćļ¦ī ĻĄ¼ņĪ░ņÜ® ņåīņ×¼ļĪ£ņŹ© ņÜöĻĄ¼ļÉśļŖö ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ņØś ĒĢ£Ļ│äļĪ£ ņØĖĒĢśņŚ¼ ņĀüņÜ® ļ▓öņ£äĻ░Ć ņĀ£ĒĢ£ņĀüņØ┤ļ»ĆļĪ£ Ēü░ ĒĢśņżæņØ┤ ņ×æņÜ®ĒĢśļŖö ņ░©ļ¤ē ĻĄ¼ņĪ░ņ×¼ņŚÉļŖö ņŻ╝ņĪ░ņ×¼ņŚÉ ļ╣äĒĢ┤ ļé┤ĻĄ¼ņä▒, Ļ░ĢļÅä ņĖĪļ®┤ņŚÉņä£ ņØ┤ņĀÉņØ┤ ņ׳ļŖö Ļ░ĆĻ│Ąņ×¼ļź╝ ņĀüņÜ®ĒĢśļĀżļŖö ņŗ£ļÅäĻ░Ć ņØ┤ļŻ©ņ¢┤ ņ¦ĆĻ│Ā ņ׳ļŗż [1,2]. ĒĢśņ¦Ćļ¦ī ņĪ░ļ░Ć ņ£Īļ░®ņĀĢĻ▓░ņĀĢĻĄ¼ņĪ░(HCP)ņØś ļ¦łĻĘĖļäżņŖś ĒĢ®ĻĖłņØĆ ņāüņś©ņŚÉņä£ ņ×æņÜ®ĒĢśļŖö ĻĖ░ņĀĆ ļ®┤ ņŖ¼ļ”ĮĻ│äņØś ņłśĻ░Ć ņĀ£ĒĢ£ņĀüņØ┤Ļ│Ā ļ╣äĻĖ░ņĀĆ ņŖ¼ļ”Įļ®┤ņØś ņ×äĻ│äļČäĒĢ┤ņĀäļŗ©ņØæļĀź (critical resolved shear stress, CRSS)ņØ┤ ĻĖ░ņĀĆ ļ®┤ ņŖ¼ļ”Įļ│┤ļŗż Ēü¼ĻĖ░ ļĢīļ¼ĖņŚÉ ņŖ¼ļ”Į Ļ│äĻ░Ć ĒÖ£ņä▒ĒÖöļÉśĻĖ░ ņ¢┤ļĀżņøī ņä▒ĒśĢņä▒ņØ┤ ļéśņüśļŗż. ļśÉĒĢ£ ņĢĢņŚ░ļÉ£ ļ¦łĻĘĖļäżņŖś ĒĢ®ĻĖłņØĆ ņ┤łĻĖ░ņŚÉ ņĢĢņŚ░ ļ®┤Ļ│╝ ĒÅēĒśĢĒĢ£ ļ░®Ē¢źņ£╝ļĪ£ (0001) ĻĖ░ņĀĆ ļ®┤ ņ¦æĒĢ®ņĪ░ņ¦üņØ┤ ļ░£ļŗ¼ļÉśņ¢┤ ĻĖ░ņĀĆ ļ®┤<a>ņŖ¼ļ”ĮņØś ĻĄ¼ļÅÖņØ┤ ņĀ£ĒĢ£ļÉśļ»ĆļĪ£ ņāüņś©ļ│ĆĒśĢņŚÉņä£ļŖö ņīŹņĀĢņŚÉ ņØśņĪ┤ĒĢśņŚ¼ ļ│ĆĒśĢņØ┤ ņØ┤ļŻ©ņ¢┤ņ¦äļŗż [3]. ņØ┤ ļĢīļ¼ĖņŚÉ ļ¦łĻĘĖļäżņŖś ĒĢ®ĻĖłņØś ņä▒ĒśĢņä▒ņØä Ē¢źņāüņŗ£ĒéżĻĖ░ ņ£äĒĢ£ ĻĖ░ņĪ┤ ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņś©ļÅä, Ļ░ĆĻ│Ąļ░®Ē¢ź, Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░, ļ│ĆĒśĢļźĀ ņåŹļÅä, Li, YĻ│╝ Ļ░ÖņØĆ ĒؼĒåĀļźś ĻĖłņåŹ ņ▓©Ļ░Ć ļō▒ņØś ļŗżņ¢æĒĢ£ ļ│Ćņłśļź╝ Ļ│ĀļĀżĒĢśņŚ¼ ĻĖ░Ļ│äņĀü Ļ▒░ļÅÖ ļ░Å ĒśĢņä▒ļÉ£ ņ¦æĒĢ®ņĪ░ņ¦üņŚÉ ļö░ļźĖ ņŖ¼ļ”Į, ņīŹņĀĢ Ļ▒░ļÅÖņŚÉ Ļ┤ĆĒĢ£ ņŚ░ĻĄ¼Ļ░Ć ņłśĒ¢ēļÉśņ¢┤ ņÖöļŗż [4,5]. ņØ┤ņżæ ņŖ¼ļ”Į ļ│ĆĒśĢĻ│╝ Ļ┤ĆļĀ©ĒĢśņŚ¼ ļ╣äĻĖ░ņĀĆ ļ®┤ ņŖ¼ļ”Į ĒÖ£ņä▒ĒÖöņÖĆ Ļ┤ĆļĀ©ļÉ£ ņś©ļÅä ļ░Å Ļ░ĆĻ│Ą ļ░®Ē¢źņØś ņśüĒ¢źņŚÉ Ļ┤ĆĒĢ£ ņŚ░ĻĄ¼ļŖö Mg ĒĢ®ĻĖłņŚÉņä£ ļ¦żņÜ░ ņżæņÜöĒĢśĻ▓ī ļŗżļżäņ¦ĆĻ│Ā ņ׳ņ£╝ļéś [6,7] ļ│ĆĒśĢļźĀ ņåŹļÅäņÖĆ Ļ┤ĆļĀ©ļÉ£ ņŚ░ĻĄ¼ļŖö ņāüļīĆņĀüņ£╝ļĪ£ ņĀüņØĆ ĒÄĖņØ┤ļŗż. Ēśäņ×¼Ļ╣īņ¦Ć ļ│ĆĒśĢļźĀ ņåŹļÅäņØś ņśüĒ¢źņØä Ļ│ĀļĀżĒĢ£ Mg ĒĢ®ĻĖłņØś ļ│ĆĒśĢ Ļ▒░ļÅÖņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼ļōżņØĆ Ļ│Āļ│ĆĒśĢļźĀ ņåŹļÅä ņśüņŚŁņØĖ 1000 s-1 ņØ┤ņāüņØś ļ│ĆĒśĢļźĀ ņåŹļÅä ņĪ░Ļ▒┤ņØ┤ļéś ļśÉļŖö 1 s-1 ņØ┤ĒĢśņØś ņżĆņĀĢņĀü ļ│ĆĒśĢļźĀ ņåŹļÅä ņśüņŚŁņŚÉņä£ ņØĖņן ļ░Å ņĢĢņČĢņŗ£ĒŚśņØä ņłśĒ¢ēĒĢśņŚ¼ ņ¦æĒĢ® ņĪ░ņ¦ü ļ░Å ļ»ĖņäĖņĪ░ņ¦ü ļ│ĆĒÖöņÖĆ Ļ┤ĆļĀ©ļÉ£ ņŚ░ĻĄ¼ļōżņØ┤ ņŻ╝ļĪ£ ņłśĒ¢ēļÉśņ¢┤ ņÖöļŗż [8,9]. ĒĢśņ¦Ćļ¦ī ļ¦łĻĘĖļäżņŖśņØä ņä▒ĒśĢĒĢĀ ļĢīļéś ņ×ÉļÅÖņ░© ļČĆņ×¼ļĪ£ ņé¼ņÜ®ļÉśļ®┤ņä£ ņČ®ļÅī ņŗ£ Ļ▓¬ļŖö ļ│ĆĒśĢļźĀ ņåŹļÅäļŖö ņĢĮ 1~ņłś ļ░▒ s-1 ņĀĢļÅä ņé¼ņØ┤ņØ┤ļ®░ ņØ┤ņÖĆ Ļ┤ĆļĀ©ļÉ£ ņżæ ļ│ĆĒśĢļźĀ ņåŹļÅä ņśüņŚŁņŚÉņä£ ņåīņ×¼ņØś ļ»Ėņŗ£ņĀü ļ│ĆĒśĢ Ļ▒░ļÅÖ ļČäņäØņŚÉ Ļ┤ĆĒĢ£ ņŚ░ĻĄ¼ļŖö ļ»Ėļ╣äĒĢ£ ņāüĒā£ņØ┤ļŗż. ļö░ļØ╝ņä£ ņŗżņĀ£ ļ¦łĻĘĖļäżņŖś ĒĢ®ĻĖłņØś ļČĆņ×¼Ļ░Ć Ļ▓¬ļŖö ņżæ ļ│ĆĒśĢļźĀ ņåŹļÅä ņśüņŚŁņŚÉņä£ņØś ļ│ĆĒśĢ Ļ▒░ļÅÖņŚÉ ļīĆĒĢ£ ļ»Ėņŗ£ņĀü ļČäņäØņØä ĒåĄĒĢ┤ ņĀĢĒÖĢĒĢśĻ│Ā ĒÜ©Ļ│╝ņĀüņØĖ ņä▒ĒśĢņä▒ Ē¢źņāü ņŚ░ĻĄ¼ļź╝ ņłśĒ¢ēĒĢĀ ĒĢäņÜöĻ░Ć ņ׳ļŗż.

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņżæ ļ│ĆĒśĢļźĀ ņåŹļÅäņŚÉņä£ ņØĖņןņŗ£ĒŚśņØ┤ Ļ░ĆļŖźĒĢ£ Ļ│ĀņåŹņØĖņןņŗ£ĒŚśĻĖ░ (Servo-hydraulic high-speed tensile test machine, Instron VHS-65/80-25)ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ AZ31 Mg ĒĢ®ĻĖłņØś ņżæ ļ│ĆĒśĢļźĀ ņåŹļÅä ņśüņŚŁņŚÉņä£ņØś ļ│ĆĒśĢ Ļ▒░ļÅÖņØä Ļ┤Ćņ░░ĒĢśĻ│Ā ļ│ĆĒśĢļźĀ ņåŹļÅäņŚÉ ļö░ļźĖ ļ│ĆĒśĢ Ļ▒░ļÅÖņØś ņ░©ņØ┤ņŚÉ ļīĆĒĢ£ ļ¼╝ļ”¼ņĀüņØĖ ņøÉņØĖņØä ļ»Ėņŗ£ņĀü ļČäņäØņØä ĒåĄĒĢ┤ Ļ│Āņ░░ĒĢśĻ│Āņ×É ĒĢ£ļŗż. ņØ┤ļź╝ ņ£äĒĢ┤ ļ│ĆĒśĢļźĀ ņåŹļÅä 0.001 s-1 Ļ│╝ 100 s-1ņŚÉņä£ ņØĖņןņŗ£ĒŚśņØä ņłśĒ¢ēĒĢśņŚ¼ ļ│ĆĒśĢļźĀ ņåŹļÅäņŚÉ ļö░ļźĖ ĒĢŁļ│Ą Ļ░ĢļÅä, ņ£ĀļÅÖ ņØæļĀź, ņŚ░ņŗĀļźĀņØś ļ│ĆĒÖöļź╝ Ļ┤Ćņ░░ĒĢ©Ļ│╝ ļÅÖņŗ£ņŚÉ ņĀĢļ¤ēņĀüņØĖ ņĪ░ņ¦ü ļČäņäØņØä ņłśĒ¢ēĒĢśĻĖ░ ņ£äĒĢśņŚ¼ 0.001 s-1 ļ░Å 100 s-1ņØś ļ│ĆĒśĢļźĀ ņåŹļÅäņŚÉņä£ 5, 10, 15%ņØś ļ│ĆĒśĢļźĀņØ┤ ļČĆĻ│╝ļÉ£ ņŗ£ĒÄĖĻ│╝ Ēīīļŗ©ļÉĀ ļĢīĻ╣īņ¦Ć ņØĖņןņŗ£ĒŚśņØä ņłśĒ¢ēĒĢ£ ņŗ£ĒÄĖņØä ņØ┤ņÜ®ĒĢśņŚ¼ EBSD (Electron backscatter diffraction)ņÖĆ TEM (Transformation Electron Microscope)ņØä ņØ┤ņÜ®ĒĢ┤ ļ»Ėņŗ£ņĀü ļČäņäØņØä ņłśĒ¢ēĒĢśĻ│Ā ļ│ĆĒśĢļźĀ ņåŹļÅäņŚÉ ļö░ļźĖ Mg ĒĢ®ĻĖłņØś ņ¦æĒĢ® ņĪ░ņ¦ü ļ░Å ņĀäņ£ä Ļ▒░ļÅÖņØä Ļ┤Ćņ░░ĒĢśņśĆļŗż.

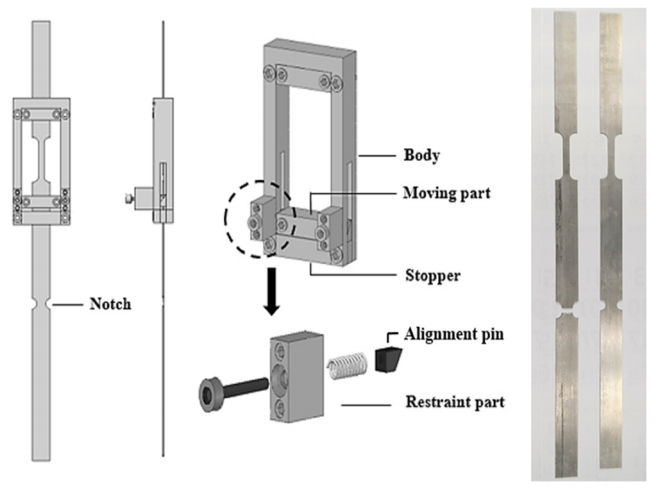

2. ņŗżĒŚśļ░®ļ▓Ģ2.1 ņŗ£ĒŚś ņ×¼ļŻīļ│Ė ņŚ░ĻĄ¼ņŚÉ ņé¼ņÜ®ĒĢ£ ņŗ£ĒÄĖņØĆ ļæÉĻ╗ś 1.2 mm AZ31 ĒīÉņ×¼ņØ┤ļ®░ ņåīņ×¼ņØś ĒÖöĒĢÖņĀü ņĪ░ņä▒ņØĆ Ēæ£ 1ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. ĻĘĖļ”¼Ļ│Ā ņĢĢņŚ░ Ļ│ĄņĀĢ ņŗ£ ļ░£ņāØĒĢ£ ņ×¼ļŻī ļé┤ļČĆņØś Ļ▓░ĒĢ©ņØä ņĀ£Ļ▒░ĒĢśĻ│Ā ņĀĢļ¤ēņĀüņØĖ ņĪ░ņ¦ü ļČäņäØņØä ņłśĒ¢ēĒĢśĻĖ░ ņ£äĒĢśņŚ¼ 345 ┬░CņŚÉņä£ 2 h ļÅÖņĢł ņŚ┤ņ▓śļ”¼ļź╝ ĒĢśņŚ¼ ņ┤łĻĖ░ ņĀäņ£äļź╝ ņĀ£Ļ▒░ĒĢśļŖö ĻĘĀņ¦łĒÖö ņ×æņŚģņØä ņłśĒ¢ēĒĢśņśĆļŗż.

2.2 ņØĖņן ņŗ£ĒŚś ļ░Å ļ»ĖņäĖņĪ░ņ¦ü Ļ┤Ćņ░░ņØä ņ£äĒĢ£ ņŗ£ĒÄĖ ņżĆļ╣äļ│ĆĒśĢļźĀ ņåŹļÅäņŚÉ ļö░ļźĖ ņØĖņן ņŗ£ĒŚśņØä ņłśĒ¢ēĒĢśĻĖ░ ņ£äĒĢ┤ ņżĆņĀĢņĀü ļ│ĆĒśĢļźĀ ņåŹļÅä (0.001 s-1)ņŚÉņä£ļŖö ļ¦īļŖźņ×¼ļŻīņŗ£ĒŚśĻĖ░ (Instron-8800)ļź╝ ņé¼ņÜ®ĒĢśņśĆĻ│Ā ņżæ ļ│ĆĒśĢļźĀ ņåŹļÅä ņśüņŚŁ (1~100 s-1)ņŚÉņä£ņØś ņØĖņןņŗ£ĒŚśņØĆ ņĢĪņČöņŚÉņØ┤Ēä░ņØś ņĄ£ļīĆ ņåŹļÅäĻ░Ć 25 m/sņØĖ ņ£ĀņĢĢņŗØ Ļ│ĀņåŹ ņØĖņן ņŗ£ĒŚśĻĖ░ļź╝ ņé¼ņÜ®ĒĢśņśĆļŗż. ņ£ĀņĢĢņŗØ Ļ│ĀņåŹ ņØĖņן ņŗ£ĒŚśĻĖ░ļŖö ļ¬®Ēæ£ ņØĖņן ņåŹļÅäņŚÉņä£ ņŗ£ĒÄĖņŚÉ ĒĢśņżæņØä ļČĆĻ│╝ĒĢśĻĖ░ ņ£äĒĢ┤ ņäżĻ│äļÉ£ ĒŖ╣ņłś ņ¦ĆĻĘĖņØĖ Fast-jaw gripņØä ņé¼ņÜ®ĒĢśņŚ¼ Ļ│ĀņåŹņØĖņןņŗ£ĒŚśņØä ņłśĒ¢ēĒĢśņśĆļŗż [10]. Fast-jaw grip ņŗ£ņŖżĒģ£ņØĆ ņ┤łĻĖ░ņŚÉ ņäżņĀĢĒĢ£ ļ¬®Ēæ£ ņØĖņן ņåŹļÅäņŚÉ ļÅäļŗ¼ĒĢ£ Ēøä ņŗ£ĒÄĖņØä ĻĄ¼ņåŹĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ ņŗ£ĒÄĖņŚÉ ņČ®ļČäĒĢ£ Ļ░ĆņåŹ ĻĄ¼Ļ░äņØ┤ ĒĢäņÜöĒĢśļŗż.

ļö░ļØ╝ņä£ ņØĖņןņŗ£ĒŚśņŚÉ ņé¼ņÜ®ļÉ£ ņŗ£ĒÄĖ ĒśĢņāüņØĆ ĻĘĖļ”╝ 1Ļ│╝ Ļ░ÖņØ┤ Ļ░ĆņåŹ ĻĄ¼Ļ░äņØä ņ£äĒĢ┤ ĒĢśļČĆ ĻĘĖļ”Į ļČĆĻ░Ć ņāüļČĆ ĻĘĖļ”ĮļČĆ ļ│┤ļŗż ĻĖĖĻ▓ī ņäżĻ│äļÉśņŚłņ£╝ļ®░ ĒÅēĒśĢ ļČĆņØś ĻĖĖņØ┤ (length)ļŖö 32 mm, ĒÅŁ(Width)ņØĆ 6 mmņ£╝ļĪ£ ņĀ£ņ×æĒĢśņśĆļŗż [11]. ņżĆļ╣äļÉ£ ņŗ£ĒÄĖ ļ░Å ņØĖņןņŗ£ĒŚśĻĖ░ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ 0.001, 100 s-1ņØś ļ│ĆĒśĢļźĀ ņåŹļÅäņŚÉņä£ ņØĖņןņŗ£ĒŚśņØä ņłśĒ¢ēĒĢśņśĆļŗż.

0.001 s-1ņØś ņżĆņĀĢņĀü ļ│ĆĒśĢļźĀ ņåŹļÅäņŚÉņä£ļŖö ņŗ£ĒŚśĻĖ░ņØś ņŖżĒŖĖļĪ£Ēü¼ (Stroke)ļź╝ ņĀ£ņ¢┤ĒĢśņŚ¼ ļ│ĆĒśĢļźĀņØä ļČĆĻ│╝ĒĢĀ ņłś ņ׳ņ¦Ćļ¦ī, Ļ│ĀņåŹņØĖņןņŗ£ĒŚśĻĖ░ļŖö ņןļ╣ä ĒŖ╣ņä▒ņāü ņŗ£ĒŚśņØ┤ ņŗ£ņ×æļÉśļ®┤ ņżæĻ░äņŚÉ ņåŹļÅä ņĀ£ņ¢┤Ļ░Ć ļČłĻ░ĆļŖźĒĢśņŚ¼ ņŗ£ĒÄĖņŚÉ Ēīīļŗ©ņØ┤ ļ░£ņāØĒĢĀ ļĢīĻ╣īņ¦Ć ņŗ£ĒŚśņØ┤ ņ¦äĒ¢ēļÉśĻ▓ī ļÉ£ļŗż. ļö░ļØ╝ņä£ ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņŗ£ĒÄĖņØś Ēæ£ņĀÉļČĆņŚÉ ĒŖ╣ņĀĢĒĢ£ ļ│ĆĒśĢļźĀņØä ļČĆĻ│╝ ĒĢ£ ņ▒äļĪ£ Ēæ£ņĀÉļČĆ Ēīīļŗ©ņØ┤ ļ░£ņāØĒĢśĻĖ░ ņĀäņŚÉ Ļ│ĀņåŹņØĖņןņŗ£ĒŚśņØä ņóģļŻīĒĢĀ ņłś ņ׳ļŖö ņןņ╣śĻ░Ć ĒĢäņÜöĒĢśļŗż.

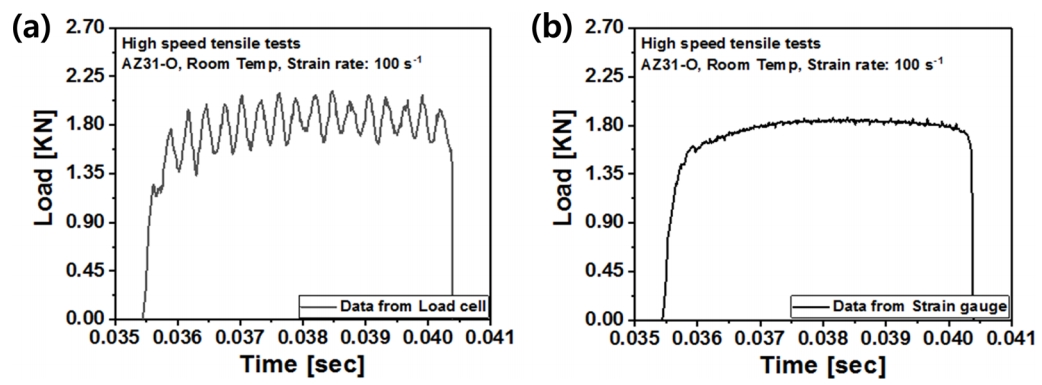

ĻĘĖļ”╝ 2ļŖö ņŗ£ĒÄĖņŚÉ ņØ╝ņĀĢĒĢ£ ļ│ĆĒśĢļźĀņØä ļČĆĻ│╝ĒĢĀ ņłś ņ׳ļÅäļĪØ Ļ│ĀņĢłĒĢ£ ļ│ĆĒśĢļźĀ ņĀ£ņ¢┤ņןņ╣ś (strain control device)ņØ┤ļŗż. Ļ│ĀņĢłļÉ£ ļ│ĆĒśĢļźĀ ņĀ£ņ¢┤ņןņ╣śļŖö ņŗ£ĒÄĖņØś ļ│ĆĒśĢņØä ņŖżĒåĀĒŹ╝ (stopper)ņÖĆ ļ¼┤ļ╣ÖĒīīĒŖĖ (moving part)ņØś Ļ░äĻ▓® ņĪ░ņĀłļĪ£ ņĀ£ņ¢┤ĒĢśļŖö ļ░®ņŗØņØ┤ļŗż [12,13]. ĻĘĖļ”¼Ļ│Ā Ļ│ĀņåŹņØĖņןņŗ£ĒŚśĻĖ░ļź╝ ņØ┤ņÜ®ĒĢ£ ĒĢśņżæ ņĖĪņĀĢņØĆ ņŗ£ĒŚśĻĖ░ņŚÉ ļČĆņ░®ļÉ£ ļĪ£ļō£ņģĆ (piezo electric type load cell)ņØä ņØ┤ņÜ®ĒĢĀ Ļ▓ĮņÜ░ ļ│ĆĒśĢļźĀ ņåŹļÅä 50 s-1 ņØ┤ņāüņŚÉņä£ļŖö ĒĢśņżæ ņŗĀĒśĖņŚÉ ļČłĒĢäņÜöĒĢ£ ņŗĀĒśĖ(Noise)Ļ░Ć ĒżĒĢ©ļÉśļŖö ĒĢśņżæ ļ¢©ļ”╝Ēśäņāü (Load ringing phenomenon)ņØ┤ ļ░£ņāØĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ ņŗ£ĒŚś ļŹ░ņØ┤Ēä░ņØś ņŗĀļó░ņä▒ ĒÖĢļ│┤ļź╝ ņ£äĒĢ┤ ņŗ£ĒÄĖņØś ņÖäņĀä Ēāäņä▒ņśüņŚŁņØĖ ņāüļČĆ ĻĘĖļ”ĮļČĆņŚÉ ņŖżĒŖĖļĀłņØĖ Ļ▓īņØ┤ņ¦Ćļź╝ ļČĆņ░®ĒĢśņŚ¼ ļĪ£ļō£ņģĆ ņŗĀĒśĖņÖĆ ĻĄÉņĀĢĒĢśņŚ¼ ĒĢśņżæņØä ņĖĪņĀĢĒĢśņśĆļŗż [14]. ĻĘĖļ”╝ 3ņØĆ 100 s-1ņØś ļ│ĆĒśĢļźĀ ņåŹļÅäņŚÉņä£ ļĪ£ļō£ņģĆĻ│╝ ņŖżĒŖĖļĀłņØĖ Ļ▓īņØ┤ņ¦Ćļź╝ Ļ░üĻ░ü ņØ┤ņÜ®ĒĢśņŚ¼ ĒĢśņżæņŗĀĒśĖļź╝ ņĖĪņĀĢĒĢ£ Ļ▓░Ļ│╝ņØ┤ļ®░ ļĪ£ļō£ņģĆņØä ņØ┤ņÜ®ĒĢśņŚ¼ ņĖĪņĀĢĒĢ£ ĒĢśņżæļŹ░ņØ┤Ēä░ļŖö ĒĢśņżæ ļ¢©ļ”╝ĒśäņāüņØ┤ ņŗ¼ĒĢśĻ▓ī ļéśĒāĆļéśļŖö Ļ▓āņØä ļ│╝ ņłś ņ׳ļŗż. ļ░śļ®┤ ņŖżĒŖĖļĀłņØĖ Ļ▓īņØ┤ņ¦ĆļĪ£ļČĆĒä░ ņ¢╗ņØĆ ĒĢśņżæ ņŗĀĒśĖņŚÉņä£ļŖö ĒĢśņżæļ¢©ļ”╝ ĒśäņāüņØ┤ ņĀ£Ļ▒░ļÉ£ Ļ▓āņØä ļ│╝ ņłś ņ׳ļŗż.

ļ│Ćņ£ä ņĖĪņĀĢņØĆ Ļ│ĀņåŹņ╣┤ļ®öļØ╝ (Photron fastcam SA-X2)ļź╝ ĒåĄĒĢ┤ ņŗ£ĒŚś ļÅÖņĢłņØś ļ│ĆĒśĢ ņØ┤ļ»Ėņ¦Ćļź╝ ņĖĪņĀĢĒĢ£ Ēøä ņØ┤ļ»Ėņ¦ĆĻ░äņØś ņāüĒśĖ ņāüĻ┤ĆĻ┤ĆĻ│äļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ ļ│ĆĒśĢ Ļ▒░ļÅÖņØä ļČäņäØĒĢśļŖö ļööņ¦ĆĒäĖ ņØ┤ļ»Ėņ¦Ć ņāüĻ┤Ćļ▓Ģ (Digital Image Correlation method)ņØä ņØ┤ņÜ®ĒĢśņśĆļŗż [15]. ļśÉĒĢ£ ņŖżĒŖĖļĀłņØĖ Ļ▓īņØ┤ņ¦ĆņŚÉņä£ ņĖĪņĀĢĒĢ£ ĒĢśņżæļŹ░ņØ┤Ēä░ņÖĆ Ļ│ĀņåŹņ╣┤ļ®öļØ╝ļź╝ ņØ┤ņÜ®ĒĢ£ ļ│ĆĒśĢ ņØ┤ļ»Ėņ¦ĆļŖö ļÅÖņØ╝ĒĢ£ DAQ ņŗ£ņŖżĒģ£ņŚÉņä£ ņä£ļĪ£ ļÅÖĻĖ░ĒÖö ļÉśņ¢┤ ņŗ£ĒŚś ļŹ░ņØ┤Ēä░ņØś ņŗĀļó░ņä▒ņØä Ē¢źņāüņŗ£ņ╝░ļŗż.

TEM ļČäņäØņØä ņłśĒ¢ēĒĢśĻĖ░ ņ£äĒĢ£ ņŗ£ĒÄĖ ņżĆļ╣äļŖö ņ┤łĻĖ░ ņŗ£ĒÄĖ ļ░Å Ļ░üĻ░üņØś ļ│ĆĒśĢļźĀ ņåŹļÅäņŚÉņä£ ļ│ĆĒśĢļÉ£ ņŗ£ĒÄĖņØś Ēæ£ņĀÉļČĆ ņżæņŗ¼ņŚÉņä£ 5 ├Ś 5 mm Ēü¼ĻĖ░ļĪ£ ņ▒äņĘ©ĒĢśņŚ¼ ļæÉĻ╗ś 100 ╬╝m Ļ╣īņ¦ĆļŖö ĻĖ░Ļ│äņĀü ņŚ░ļ¦łļź╝ ņłśĒ¢ēĒĢśĻ│Ā Ļ│╝ņŚ╝ņåīņé░ (HCIO4) 50 mlņÖĆ ņŚÉĒāäņś¼ 950 mlļź╝ Ēś╝ĒĢ®ĒĢ£ -25 ┬░CņØś ņĀäĒĢ┤ņĢĪņ£╝ļĪ£ ņĀ£ĒŖĖ ņŚ░ļ¦ł (jet polishing) Ēøä ņĄ£ņóģņĀüņ£╝ļĪ£ 20 ļČäĻ░ä ņØ┤ņś© ļ░Ćļ¦ü (Ion milling)ĒĢ£ ņŗ£ĒÄĖņØä ņØ┤ņÜ®ĒĢśņŚ¼ TEM ļČäņäØņØä ņłśĒ¢ēĒĢśņśĆļŗż.

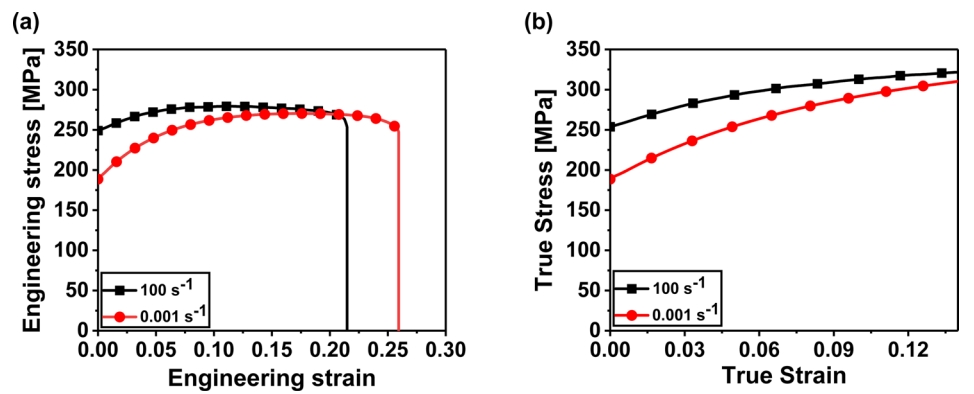

3. Ļ▓░Ļ│╝ ļ░Å Ļ│Āņ░░3.1 ņØĖņן ņŗ£ĒŚś Ļ▓░Ļ│╝AZ31 Mg ĒĢ®ĻĖłņØä ņØ┤ņÜ®ĒĢśņŚ¼ ļ│ĆĒśĢļźĀ ņåŹļÅä 0.001, 100 s-1ņŚÉņä£ ņØĖņןņŗ£ĒŚś ņłśĒ¢ēĒĢ£ Ļ▓░Ļ│╝ļź╝ ņØæļĀźŌĆöļ│ĆĒśĢļźĀ ņäĀļÅäļĪ£ ĻĘĖļ”╝ 4ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. ļ│ĆĒśĢļźĀ ņåŹļÅäĻ░Ć ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ĒĢŁļ│Ą Ļ░ĢļÅäĻ░Ć ņ”ØĻ░ĆĒĢśņśĆĻ│Ā ĒĢŁļ│Ą ņØ┤ĒøäņØś Ļ░ü ļ│ĆĒśĢļźĀ ņåŹļÅäņŚÉ ļö░ļØ╝ ņ£ĀļÅÖņØæļĀź ņ░©ņØ┤Ļ░Ć ļ░£ņāØĒĢśļŖö Ļ▓āņØä ļ│╝ ņłś ņ׳ļŗż. ņØ┤ļ¤¼ĒĢ£ Ļ▓░Ļ│╝ļŖö ņĀäĒśĢņĀüņØĖ ļ│ĆĒśĢļźĀ ņåŹļÅä Ļ▓ĮĒÖö (Strain rate hardening)ņŚÉ ņØśĒĢ┤ ļéśĒāĆļéśļŖö ņ£ĀļÅÖņØæļĀź ĒśĢĒā£ņØ┤ļŗż. ĻĘĖļ”¼Ļ│Ā ņżĆņĀĢņĀü ļ│ĆĒśĢļźĀ ņåŹļÅäņØĖ 0.001 s-1ņŚÉ ļ╣äĒĢ┤ ņżæ ļ│ĆĒśĢļźĀ ņåŹļÅäņØĖ 100 s-1ņŚÉņä£ļŖö ļé«ņØĆ ņŚ░ņŗĀņ£©ņØä ļéśĒāĆļé┤ļŖö Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż. ņØ┤ļ¤¼ĒĢ£ Ļ▓░Ļ│╝ļŖö ĻĖ░ņĪ┤ņŚÉ AZ31 ļ¦łĻĘĖļäżņŖś ĒĢ®ĻĖłņØä ņØ┤ņÜ®ĒĢśņŚ¼ ņØĖņןņŗ£ĒŚśņØä ņłśĒ¢ē ņŗżĒŚśĻ▓░Ļ│╝ņÖĆ ņØ╝ņ╣śĒĢśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż [16].

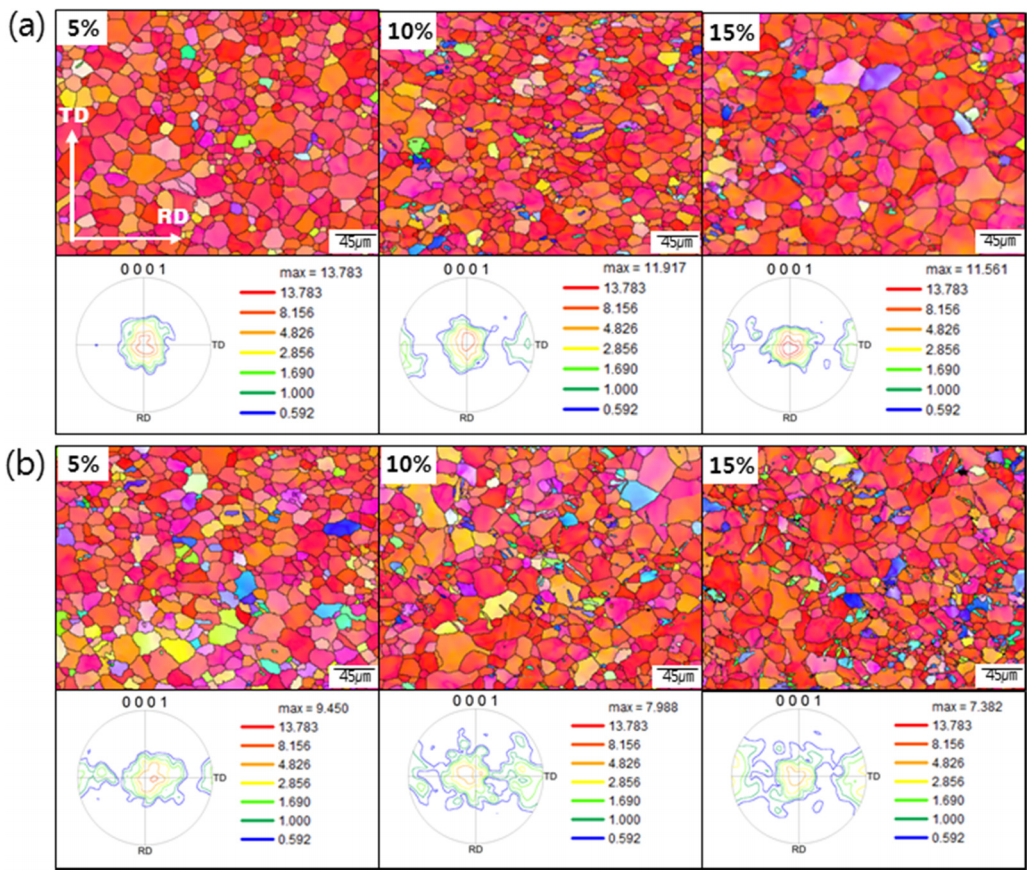

3.2 EBSD ļČäņäØ Ļ▓░Ļ│╝ņĢ×ņä£ ņé┤ĒÄ┤ļ│Ė ļ│ĆĒśĢļźĀ ņåŹļÅäņŚÉ ļö░ļźĖ ņ×¼ļŻī Ļ▒░ļÅÖņØś ņ░©ņØ┤ņŚÉ ļīĆĒĢ£ ņøÉņØĖ Ļ│Āņ░░ņØä ņ£äĒĢ┤ ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ Ļ│ĀņĢłĒĢ£ ļ│ĆĒśĢļźĀ ņĀ£ņ¢┤ ņןņ╣śļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ 0.001 s-1, 100 s-1ņØś ļ│ĆĒśĢļźĀ ņåŹļÅä ņĪ░Ļ▒┤ņŚÉņä£ Ļ░üĻ░ü 5, 10, 15%ņØś ļ│ĆĒśĢļźĀņØä ļČĆĻ│╝ĒĢ£ ņŗ£ĒÄĖ ļ░Å Ēīīļŗ© ļÉ£ ņŗ£ĒÄĖĻ│╝ ļ│ĆĒśĢļźĀņØ┤ ļČĆĻ│╝ļÉśņ¦Ć ņĢŖņØĆ ņ┤łĻĖ░ ņĢĢņŚ░ļÉ£ ņāüĒā£ņØś ņŗ£ĒÄĖņØä ņØ┤ņÜ®ĒĢśņŚ¼ EBSD ļČäņäØņØä ņłśĒ¢ēĒĢśņśĆļŗż.

ĻĘĖļ”╝ 5ļŖö ņ┤łĻĖ░ ņŗ£ĒÄĖņØś (0001), (

ĻĘĖļ”¼Ļ│Ā ĻĘĖļ”╝ 6ņØś (a), (b)ļŖö ļ│ĆĒśĢļźĀ ņåŹļÅä ļ░Å ņäĀļ│ĆĒśĢļ¤ēņŚÉ ļö░ļźĖ (0001) ĻĘ╣ņĀÉļÅäņÖĆ IPF mapņØä ļéśĒāĆļé┤ņŚłļŗż. ļ©╝ņĀĆ ņøÉņŻ╝ ļ░®Ē¢źņ£╝ļĪ£ TD PlaneņØś ņÖĖĻ│ĮņŚÉ ņāłļĪ£ņÜ┤ ĻĘ╣ņĀÉņØ┤ ĒśĢņä▒ļÉ£ Ļ▓āņØä Ļ┤Ćņ░░ĒĢĀ ņłś ņ׳ļŖöļŹ░ ņØ┤ļ¤¼ĒĢ£ ĻĘ╣ņĀÉņØĆ ņØ╝ļ░śņĀüņ£╝ļĪ£ c ņČĢ ņØĖņן ļ¬©ļō£ļź╝ Ļ░Ćņ¦ĆļŖö {

ĻĘĖļ”¼Ļ│Ā ĻĘĖļ”╝ 7ņØś (a)ņÖĆ Ļ░ÖņØ┤ ļ│ĆĒśĢļźĀ ņåŹļÅä 100 s-1ņŚÉņä£ 15%ņØś pre-strainņØä ļČĆĻ│╝ĒĢ£ ņŗ£ĒÄĖņØś IQ ļ¦ĄņØä ļ│┤ļ®┤ Ļ▓░ņĀĢļ”ĮĻ│äņÖĆ Ļ▓░ņĀĢļ”Įņé¼ņØ┤ņŚÉņä£ ņ¢┤ļæÉņÜ┤ ņśüņŚŁņØ┤ Ļ┤Ćņ░░ļÉśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż.

ņØ┤ļ¤¼ĒĢ£ ņśüņŚŁņØĆ ņŻ╝ļĪ£ ļåÆņØĆ ņĀäņ£ä ļ░ĆļÅäļź╝ ļéśĒāĆļé┤ļŖö ņśüņŚŁņØ┤ļ®░ Ļ░ÖņØĆ ņ£äņ╣śņŚÉņä£ ĻĘĖļ”╝ 7ņØś (b)ņÖĆ Ļ░ÖņØ┤ IPF ņØ┤ļ»Ėņ¦Ćļź╝ ļ│┤ļ®┤ ĒĢ┤ļŗ╣ ņśüņŚŁņØś Ļ▓░ņĀĢļ”Į ļé┤ļČĆņÖĆ Ļ▓░ņĀĢļ”ĮĻ│ä ņŻ╝ļ│ĆņŚÉ ļ»ĖņäĖĒĢ£ Ļ▓░ņĀĢļ”ĮļōżņØ┤ Ļ┤Ćņ░░ļÉ£ļŗż. ņØ┤ļ¤¼ĒĢ£ Ļ▓░ņĀĢļ”ĮļōżņØĆ ļ│ĆĒśĢļźĀ ņåŹļÅä 100 s-1ņŚÉņä£ ņØĖņןņŗ£ĒŚśņØä ņłśĒ¢ēĒĢ£ ņŗ£ĒÄĖņŚÉņä£ ļ│ĆĒśĢļ¤ēņØ┤ ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ĻĘĖ ļ╣łļÅäĻ░Ć ļåÆņĢäņ¦ĆļŖö Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż. ļö░ļØ╝ņä£ ņØ┤ļ¤¼ĒĢ£ Ļ▓░ņĀĢļ”ĮļōżņŚÉ ļīĆĒĢ┤ ļČäņäØņØä ņłśĒ¢ēĒĢśņśĆļŗż. ņĢäļלņØś ĻĘĖļ”╝ 8ņØś (a), (b)ļŖö EBSD ļČäņäØņØä ĒåĄĒĢ┤ Ļ┤Ćņ░░ļÉ£ IPF ņØ┤ļ»Ėņ¦ĆņÖĆ ĻĘ╣ņĀÉļÅäļź╝ ĒåĄĒĢśņŚ¼ ĻĖ░ņĀĆ ļ®┤(M)Ļ│╝ ņØĖņןņīŹņĀĢ (tt), ņĢĢņČĢņīŹņĀĢ (ct)ņØä ļéśĒāĆļéĖ Ļ▓āņØ┤ļ®░ Ļ┤Ćņ░░ļÉ£ ņīŹņĀĢ ļ░┤ļō£ļōżĻ│╝ ĻĖ░ņĀĆ ļ®┤ņØś ļ░®ņ£ä ņ░©ļź╝ ĻĘĖļ”╝ 8ņØś (c), (d)ņŚÉ ļéśĒāĆļé┤ņŚłļŗż.

ļ©╝ņĀĆ ĻĘĖļ”╝ 8ņØś (c)ļŖö Ļ┤Ćņ░░ļÉ£ ņīŹņĀĢ ļ░┤ļō£ļōżĻ│╝ ĻĖ░ņĀĆ ļ®┤ņØ┤ Ļ░üĻ░ü 51.38┬░ ņÖĆ 52.98┬░ņØś ļ░®ņ£ä ņ░©ņØ┤ļź╝ Ļ░Ćņ¦ĆļŖö Ļ▓āņØä ļéśĒāĆļéĖ ĻĘĖļ”╝ņØ┤ļ®░ ĻĘĖļ”╝ 8ņØś (b) ĻĘ╣ņĀÉļÅä ņāüņŚÉņä£ļÅä TD ļ░®Ē¢źņØś ļüØņĀÉņŚÉņä£ ļ▓Śņ¢┤ļé£ ĻĘ╣ņĀÉņØä ĒśĢņä▒ĒĢśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż. ņØ┤Ļ▓āņØĆ ļ¬©ņ×¼ņÖĆ 56┬░<

ļśÉĒĢ£, ļ│ĆĒśĢļźĀ ņåŹļÅäĻ░Ć ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ {

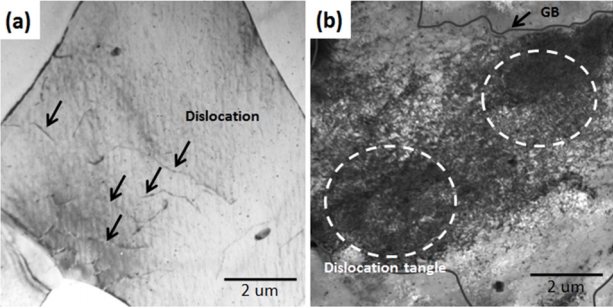

3.2 TEM ļČäņäØ Ļ▓░Ļ│╝EBSD ļČäņäØņØä ĒåĄĒĢ┤ ĒÖĢņØĖļÉ£ AZ31 ļ¦łĻĘĖļäżņŖś ĒĢ®ĻĖłņØś ņ┤łĻĖ░ ņåīņä▒ļ│ĆĒśĢ ļŗ©Ļ│äņŚÉņä£ ĻĖ░ņĀĆ ļ®┤Ļ│╝ ļ╣äĻĖ░ņĀĆ ļ®┤ņŚÉņä£ņØś ņŖ¼ļ”Į ĒÖ£ņä▒ĒÖöņŚÉ ļö░ļźĖ ļ│ĆĒśĢ Ļ▒░ļÅÖņØä ņ×ÉņäĖĒ׳ Ļ┤Ćņ░░ĒĢśĻĖ░ ņ£äĒĢ┤ TEM ļČäņäØņØä ņłśĒ¢ēĒĢśņśĆļŗż. ļ│ĆĒśĢļźĀ ņåŹļÅä ļ░Å pre-strainļ¤ēņŚÉ ļö░ļźĖ ņĀäņ£äņØś ĒÖ£ņä▒ĒÖö ņĀĢļÅäņÖĆ ĒśĢņä▒ļÉ£ ņĀäņ£äņØś ļ▓äĻ▒░ņŖż ļ▓ĪĒä░ ņä▒ļČä ļČäņäØņØä ņłśĒ¢ēĒĢśņśĆņ£╝ļ®░ ļČäņäØļÉ£ ļ▓äĻ▒░ņŖż ļ▓ĪĒä░ņÖĆ ĒÜīņĀł ļ▓ĪĒä░ ņĪ░Ļ▒┤ņŚÉ ĒåĄĒĢ┤ ĒÖ£ņä▒ĒÖöļÉ£ ņŖ¼ļ”ĮĻ│äļź╝ ĒÖĢņØĖĒĢśņśĆļŗż. ļ©╝ņĀĆ ņ┤łĻĖ░ ņŗ£ĒÄĖņØś Ļ▓ĮņÜ░ ļ│ĆĒśĢ ņĀä ĻĘĀņ¦łĒÖö ņ▓śļ”¼ņŚÉ ņØśĒĢ┤ ņåīņłśņØś ņĀäņ£äļ¦ī Ļ┤Ćņ░░ļÉśļŖö Ļ▓āņØä ĻĘĖļ”╝ 9ņŚÉņä£ ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż. ĻĘĖļ”¼Ļ│Ā ĻĘĖļ”╝ 9ņÖĆ Ļ░ÖņØ┤ 5%ņØś ļ│ĆĒśĢļźĀņØ┤ ļČĆĻ│╝ļÉ£ ņāüĒā£ņŚÉņä£ļŖö ļ¼┤ņłśĒ׳ ļ¦ÄņØĆ ņĀäņ£äĻ░Ć ņä£ļĪ£ ļÆżņŚēņ╝£(tangle) ņĀäņ£ä ļ░ĆļÅä ļ░Å ļ¬ģĒÖĢĒĢ£ ņĀäņ£ä ņä▒ļČäņØä ņłśĒ¢ēĒĢśĻĖ░ ņ¢┤ļĀżņøī 1%ņØś ņĀĆ ļ│ĆĒśĢļźĀņØ┤ ļČĆĻ│╝ļÉ£ ņāüĒā£ņŚÉņä£ ļ╣äĻĄÉĒĢśņśĆļŗż.

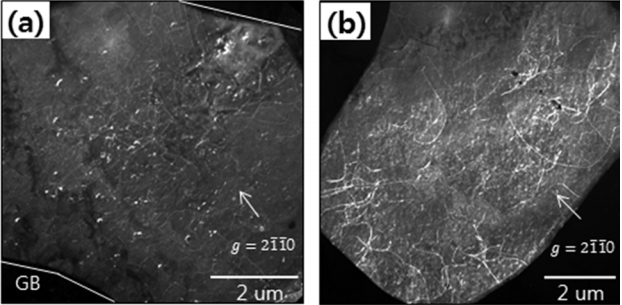

ļ©╝ņĀĆ ļ│ĆĒśĢļźĀ ņåŹļÅäņŚÉ ļö░ļźĖ ņĀäņ£ä Ļ▒░ļÅÖ ļ░Å ņĀäņ£ä ļ░ĆļÅä ļ│ĆĒÖöļź╝ TEMņØ┤ļ»Ėņ¦Ćļź╝ ĒåĄĒĢśņŚ¼ ĒÖĢņØĖĒĢ£ Ļ▓░Ļ│╝ 0.001 s-1ņØś ņżĆņĀĢņĀü ļ│ĆĒśĢļźĀ ņåŹļÅäņŚÉņä£ ļ│ĆĒśĢļÉ£ ņŗ£ĒÄĖņØś Ļ▓ĮņÜ░ ĻĘĖļ”╝ 10(a)ņÖĆ Ļ░ÖņØ┤ ĻĖ░ņĀĆ ļ®┤ (Basal plane://B[0001])ņāüņŚÉņä£ ņĀäņ£äļōżņØ┤ Ļ▓░ņĀĢļ”Įļé┤ņŚÉ ĒśĢņä▒ļÉśņ¢┤ ņ׳ļŖö Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ņ£╝ļ®░ ņØ┤ļź╝ ĒåĄĒĢśņŚ¼ ļ│ĆĒśĢļ¤ēņØ┤ ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ļŹö ļåÆņØĆ ņĀäņ£ä ļ░ĆļÅäļź╝ ĒśĢņä▒ĒĢĀ Ļ▓āņ£╝ļĪ£ ņśłņĖĪļÉ£ļŗż. ļ░śļ®┤ ĻĘĖļ”╝ 10 (b)ņÖĆ Ļ░ÖņØ┤ 100 s-1ņŚÉņä£ļŖö ņĀäņ£äļ░ĆļÅäĻ░Ć ņ”ØĻ░ĆĒĢ£ Ļ▓āņØä ņØ┤ļ»Ėņ¦Ćļź╝ ĒåĄĒĢśņŚ¼ Ļ▒░ņŗ£ņĀüņ£╝ļĪ£ ĒÖĢņØĖĒĢĀ ņłś ņ׳ņ£╝ļ®░ ņĀäņ£äļōżņØ┤ Ļ▓░ņĀĢļ”Į ļé┤ļČĆļ┐Éļ¦ī ņĢäļŗłļØ╝ Ļ▓░ņĀĢļ”ĮĻ│äņŚÉ ļ░śļŻ©Ēöä ĒśĢĒā£ļĪ£ ļČäĒżĒĢ£ Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ņ£╝ļ®░ ņØ┤ļź╝ ĒåĄĒĢśņŚ¼ ņ┤łĻĖ░ ļ│ĆĒśĢ ļŗ©Ļ│äņŚÉņä£ļŖö ļ│ĆĒśĢļźĀ ņåŹļÅäņŚÉ ļö░ļźĖ ņĀäņ£ä ļ░ĆļÅä ņ░©ņØ┤Ļ░Ć ļ░£ņāØĒĢśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż.

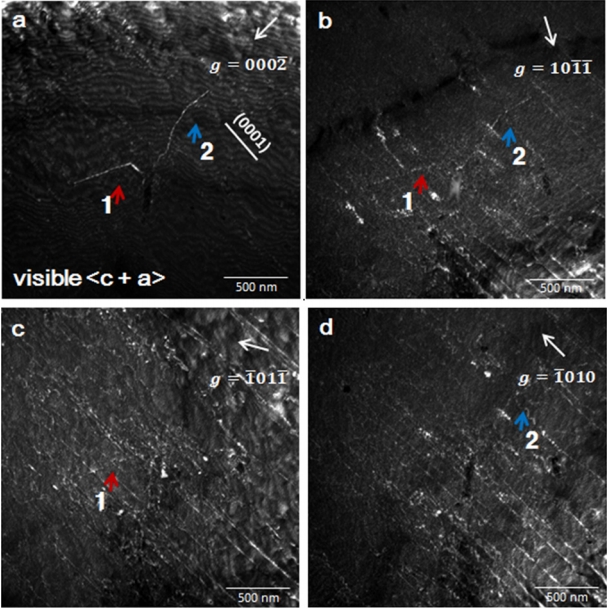

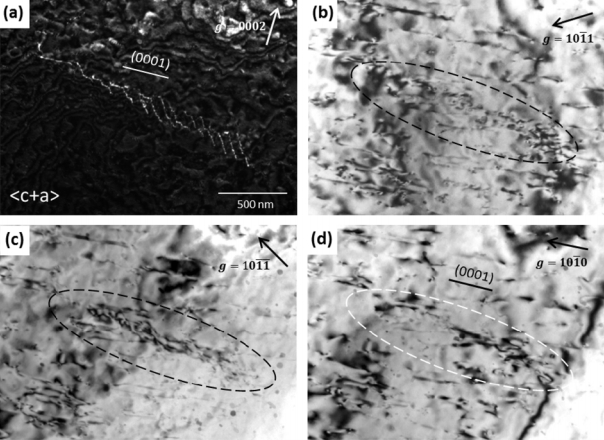

ĻĘĖļ”¼Ļ│Ā Ēæ£ 3ņŚÉ TEM Ļ┤Ćņ░░ņØä ĒåĄĒĢ£ ļ▓äĻ▒░ņŖżļ▓ĪĒä░ (burgerŌĆÖs vector) ņä▒ļČä ļČäņäØ Ļ▓░Ļ│╝ļź╝ ļéśĒāĆļé┤ņŚłņ£╝ļ®░ ņØ┤ņŚÉ ļīĆņØæĒĢśļŖö ļ▓äĻ▒░ņŖż ļ▓ĪĒä░ ņä▒ļČäņØś ņĀäņ£äļōżņØä ĻĘĖļ”╝ 11, 12ņŚÉņä£ [

ļ©╝ņĀĆ ļ│ĆĒśĢļźĀ ņåŹļÅä 0.001 s-1ņŚÉņä£ 1% ļ│ĆĒśĢļÉ£ ņŗ£ĒÄĖņØś Ļ▓ĮņÜ░ <a> ņä▒ļČäņØś ņĀäņ£äĻ░Ć [

TEM ļČäņäØņØä ĒåĄĒĢśņŚ¼ ņĀäņ£äņØś ļ▓äĻ▒░ņŖż ļ▓ĪĒä░ļź╝ ļČäņäØĒĢ£ Ļ▓░Ļ│╝ ļ¬©ļōĀ ļ│ĆĒśĢļźĀ ņåŹļÅäņŚÉņä£ ļ│ĆĒśĢļÉ£ ņŗ£ĒÄĖņŚÉņä£ ļŗżņłśņØś <a>ņĀäņ£ä ļ░Å ņåīņłśņØś <c+a>ņĀäņ£äĻ░Ć Ļ┤Ćņ░░ļÉśņŚłļŗż. <c+a> ņĀäņ£äņØś Ļ▓ĮņÜ░ ļæÉĻ░Ćņ¦Ć ļ│ĆĒśĢļźĀ ņåŹļÅä ņĪ░Ļ▒┤ņŚÉņä£ ļ¬©ļæÉ Ļ┤Ćņ░░ļÉśņŚłņ£╝ļ®░ ļ│ĆĒśĢļźĀ ņåŹļÅäņŚÉ ļö░ļØ╝ ņ░©ņØ┤Ļ░Ć ņŚåļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆļŗż. ņØ┤ņÖĆ Ļ┤ĆļĀ©ĒĢśņŚ¼ Ēö╝ļØ╝ļ»Ėļŗ¼ļ®┤ņŚÉ ĒśĢņä▒ļÉ£ <c+a>ņĀäņ£äļŖö ņĀüņĖĄ Ļ▓░ĒĢ© (stacking fault)ņŚÉ ņØśĒĢ┤ ļČäĒĢ┤ļÉśņ¢┤ Ļ░ĆļÅÖņĀäņ£äņØĖ <a>ņÖĆ Ļ│Āņ░®ņĀäņ£äņØĖ <c>ņĀäņ£äĻ░Ć ĒśĢņä▒ĒĢśļŖöļŹ░ ņØ┤ļĢī ĒśĢņä▒ļÉ£ <c>ņĀäņ£äĻ░Ć ņŚ░ņåŹņĀüņØĖ ļ│ĆĒśĢĻ│╝ņĀĢņŚÉņä£ ņ¦æņĀüļÉśņ¢┤ Ļ░ĆĻ│Ą Ļ▓ĮĒÖö (work hardening)ļź╝ ņāüņŖ╣ņŗ£ĒéżļŖöļŹ░ ĻĖ░ņŚ¼ĒĢ£ļŗżļŖö ļ│┤Ļ│ĀĻ░Ć ņ׳ņ£╝ļéś [25] ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņĀüņĖĄĻ▓░ĒĢ©ņØ┤ Ļ┤Ćņ░░ļÉśņ¦Ć ņĢŖņĢśļŗż. ļö░ļØ╝ņä£ ņ┤łĻĖ░ ļ│ĆĒśĢļŗ©Ļ│äņŚÉņä£ļŖö Ēöäļ”¼ņ”ś ņŖ¼ļ”Į ļ░Å ĻĖ░ņĀĆ ļ®┤ ņŖ¼ļ”Į ļ®┤ņŚÉņä£ ĒÖ£ņä▒ĒÖöļÉ£ ļ¦ÄņØĆ <a>ņä▒ļČäņØś ņĀäņ£äļōżņØ┤ ņ¦æņĀüļÉśņ¢┤ ņ£ĀļÅÖņØæļĀźņØ┤ ņ”ØĻ░ĆĒĢśņśĆņ£╝ļ®░ ĻĘĖ ņĀĢļÅäĻ░Ć ļ│ĆĒśĢļźĀ ņåŹļÅäĻ░Ć ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ļŹö Ēü¼Ļ▓ī ļéśĒāĆļéśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż. ĒĢśņ¦Ćļ¦ī ļ│Ė ņŚ░ĻĄ¼ņØś ņŗżĒŚś ņĪ░Ļ▒┤Ļ│╝ Ļ░ÖņØ┤ ļÅÖņĀüļ│ĆĒśĢļźĀ ņåŹļÅä ņśüņŚŁņŚÉņä£ļŖö ļÅÖņĀüĒÜīļ│Ą (dynamic recorvery)ņØ┤ ņØ╝ņ¢┤ļéśĻĖ░ ņ¢┤ļĀżņøī Ļ░ĆĻ│Ą Ļ▓ĮĒÖöņ£© (strain hardening rate)ņØ┤ ņØ╝ņĀĢĒĢśĻ▒░ļéś ņ”ØĻ░ĆĒĢśļŖö Ļ▓ĮĒ¢źņØ┤ ļéśĒāĆļé£ļŗżĻ│Ā ļ│┤Ļ│ĀļÉśĻ│Ā ņ׳ļŗż [17]. ļö░ļØ╝ņä£ ĻĘĖļ”╝ 4ņŚÉņä£ļÅä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļō»ņØ┤ ļ│ĆĒśĢļ¤ēņØ┤ ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ Ļ░ĆĻ│ĄĻ▓ĮĒÖöņ£©ņØ┤ ņØ╝ņĀĢĒĢ┤ņ¦ĆĻ│Ā ņĄ£ļīĆ ņØĖņןĻ░ĢļÅäņØś ņ░©ņØ┤Ļ░Ć Ļ▒░ņØś ņŚåļŖö Ļ▓āņØä ĒÖĢņØĖ ņłś ņ׳ļŖöļŹ░ ņØ┤ļź╝ ĒåĄĒĢśņŚ¼ ļ│ĆĒśĢļźĀ ņåŹļÅäĻ░Ć ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ņĀäņ£ä ļ░ĆļÅäĻ░Ć ņ”ØĻ░ĆĒĢśņ¦Ćļ¦ī, ņ¢┤ļŖÉ ņ×äĻ│äņĀÉņŚÉ ļÅäļŗ¼ĒĢśĻ▓ī ļÉśļ®┤ ņØ╝ņĀĢĒĢ┤ņ¦ĆļŖö Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

4. Ļ▓░ ļĪĀļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö AZ31 Mg ĒĢ®ĻĖłņØä ņØ┤ņÜ®ĒĢśņŚ¼ 0.001 s-1ņØś ņżĆņĀĢņĀü ļ│ĆĒśĢļźĀ ņåŹļÅä ļ░Å 100 s-1ņØś ņżæ ļ│ĆĒśĢļźĀ ņåŹļÅäņŚÉņä£ 5, 10, 15 % ļ¦īĒü╝ ņØĖņן ņŗ£ĒŚśņØä ņłśĒ¢ēĒĢśņŚ¼ ļ│ĆĒśĢļźĀ ņåŹļÅä ļ│ĆĒÖöņŚÉ ļö░ļźĖ ļ│ĆĒśĢ Ļ▒░ļÅÖņØä Ļ┤Ćņ░░ĒĢśĻ│Ā EBSD ļ░Å TEM ļČäņäØņØä ĒåĄĒĢśņŚ¼ ļ»Ėņŗ£ņĀü ļČäņäØņØä ņłśĒ¢ēĒĢśņśĆļŗż. Ļ░üĻ░üņØś ļ│ĆĒśĢļźĀ ņåŹļÅä ņĪ░Ļ▒┤ņŚÉņä£ ņØĖņןņŗ£ĒŚśņØä ņłśĒ¢ēĒĢ£ Ļ▓░Ļ│╝ 0.001 s-1ņŚÉ ļ╣äĒĢ┤ 100 s-1ņŚÉņä£ ņ£ĀļÅÖņØæļĀź ļ░Å ĒĢŁļ│Ą Ļ░ĢļÅäĻ░Ć ņ”ØĻ░ĆĒĢśņ¦Ćļ¦ī ņŚ░ņŗĀņ£©ņØ┤ Ļ░ÉņåīĒĢśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆļŗż.

ņØ┤ļ¤¼ĒĢ£ ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ ņ░©ņØ┤ņŚÉ ļīĆĒĢ£ ļ¼╝ļ”¼ņĀüņØĖ ņøÉņØĖņØä ļČäņäØĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ļ©╝ņĀĆ EBSD ļČäņäØņØä ņłśĒ¢ēĒĢ£ Ļ▓░Ļ│╝ Ļ░üĻ░üņØś ļ│ĆĒśĢļźĀ ņåŹļÅäļĪ£ ņØĖņןņŗ£ĒŚśņØä ņłśĒ¢ēĒĢ£ ņŗ£ĒÄĖņØś (0001)ĻĖ░ņĀĆ ļ®┤ ĻĘ╣ņĀÉļÅäņŚÉņä£ ņøÉņŻ╝ļ░®Ē¢źņ£╝ļĪ£ ņāłļĪ£ņÜ┤ ĻĘ╣ņĀÉņØ┤ ĒśĢņä▒ļÉ£ Ļ▓āņØä Ļ┤Ćņ░░ĒĢĀ ņłś ņ׳ļŖöļŹ░ ņØ┤ļ¤¼ĒĢ£ ĻĘ╣ņĀÉņØĆ cņČĢ ņØĖņן ļ¬©ļō£ļź╝ Ļ░Ćņ¦ĆļŖö {

TEM ļČäņäØņØä ņØ┤ņÜ®ĒĢśņŚ¼ Ļ░üĻ░üņØś ļ│ĆĒśĢļźĀ ņåŹļÅä ņĪ░Ļ▒┤ņŚÉ ļö░ļØ╝ 1% pre-strainņØä ļČĆĻ│╝ĒĢ£ ņāüĒā£ņŚÉņä£ ĒśĢņä▒ļÉ£ ņĀäņ£äļź╝ Ļ┤Ćņ░░ĒĢ£ Ļ▓░Ļ│╝ 0.001 s-1ņŚÉ ļ╣äĒĢ┤ 100 s-1ņŚÉņä£ ņĀäņ£ä ļ░ĆļÅäĻ░Ć ļåÆņØĆ Ļ▓āņØä Ļ▒░ņŗ£ņĀüņ£╝ļĪ£ ĒÖĢņØĖĒĢĀ ņłś ņ׳ņ£╝ļ®░ ņØ┤ļź╝ ĒåĄĒĢśņŚ¼ ņ┤łĻĖ░ ļ│ĆĒśĢ ļŗ©Ļ│äņŚÉņä£ļŖö ņĀäņ£ä ļ░ĆļÅä ņ░©ņØ┤Ļ░Ć ļ░£ņāØĒĢśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż. ĻĘĖļ”¼Ļ│Ā ņĀäņ£ä ņä▒ļČäĻ│╝ ļ▓äĻ▒░ņŖż ļ▓ĪĒä░ļź╝ ļČäņäØĒĢ£ Ļ▓░Ļ│╝ ļ¬©ļōĀ ņŗ£ĒÄĖņŚÉņä£ <a> ļ░Å <c+a> ņĀäņ£äļź╝ Ļ┤Ćņ░░Ē¢łĻ│Ā ņØ┤ļź╝ ĒåĄĒĢ┤ ĻĖ░ņĀĆ ļ®┤ ņŖ¼ļ”ĮĻ│╝ Ēö╝ļØ╝ļ»Ėļŗ¼ ņŖ¼ļ”ĮņØ┤ ĒÖ£ņä▒ĒÖöļÉ£ Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ņŚłņ£╝ļéś ļ│ĆĒśĢļźĀ ņåŹļÅäņŚÉ ļö░ļØ╝ ņ░©ņØ┤ļŖö ņŚåņŚłļŗż.

ņ£ä Ļ▓░Ļ│╝ļōżņØä ņé┤ĒÄ┤ļ│┤ņĢśņØä ļĢī 0.001 s-1ņŚÉ ļ╣äĒĢ┤ 100 s-1ņØś ļ│ĆĒśĢļźĀ ņåŹļÅä ņĪ░Ļ▒┤ņŚÉņä£ ļŹö ļ¦ÄņØĆ ņīŹņĀĢļōżņØ┤ ĒśĢņä▒ļÉśļ®░ ĒśĢņä▒ļÉ£ ņīŹņĀĢļōżņØ┤ ņĀäņ£äņØś ņןņĢĀļ¼╝ ņŚŁĒĢĀņØä ĒĢśļŖö Ļ▓āĻ│╝ ļ│ĆĒśĢ ņ┤łĻĖ░ņØś ņĀäņ£ä ļ░ĆļÅä ņ░©ņØ┤ņŚÉ ņØśĒĢ┤ ņ£ĀļÅÖņØæļĀźņØ┤ ņ”ØĻ░ĆĒĢ£ļŗżĻ│Ā ĒīÉļŗ©ļÉ£ļŗż. ļśÉĒĢ£, ņŚ░ņŗĀņ£© ņ░©ņØ┤Ļ░Ć ļ░£ņāØĒĢśļŖö ņÜöņØĖņ£╝ļĪ£ ļ│Ė ņŚ░ĻĄ¼ņØś ņŗżĒŚś ņĪ░Ļ▒┤Ļ│╝ Ļ░ÖņØ┤ ļÅÖņĀü ĒÜīļ│ĄņØ┤ ļ░£ņāØĒĢśĻĖ░ ņ¢┤ļĀżņÜ┤ Ļ▓āĻ│╝ ļ│ĆĒśĢļźĀ ņåŹļÅä ņ░©ņØ┤ņŚÉ ļö░ļźĖ ņĀäņ£ä ļ░ĆļÅä ņ░©ņØ┤Ļ░Ć ņŻ╝ņÜöĒĢśļŗżĻ│Ā ĒīÉļŗ©ļÉ£ļŗż. ņØ┤ļ░¢ņŚÉ ņīŹņĀĢļ”ĮĻ│ä ņŻ╝ļ│Ćņ£╝ļĪ£ ņ¦æņĀüļÉ£ ņĀäņ£äņŚÉ ņØśĒĢ┤ ļ░£ņāØĒĢśļŖö ņØæļĀź ņ¦æņżæ ļśÉĒĢ£ ņŚ░ņŗĀņ£©ņŚÉ ņśüĒ¢źņØä ļ»Ėņ╣śļŖö Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

Fig.┬Ā2.Schematic diagram of the strain control device to impose a certain strain and the specimens after imposed strain at a strain rate of 100 s-1 with AZ31 Sheet

Fig.┬Ā3.TimeŌĆöload curves at strain rate of 100 s-1: (a) raw data obtained by load cell (b) raw data obtained by strain gauge

Fig.┬Ā4.The stressŌĆöstrain curve with strain rate of 0.001, 100 s-1:(a) Engineering sŌĆös curve, (b) True sŌĆös curve

Fig.┬Ā6.pole figure map and texture of AZ31 Mg alloy measured under the following condition: strain rate of (a)0.001 s-1, (b)100 s-1.

Fig.┬Ā7.EBSD maps Image quality (IQ) maps of AZ31 alloy under the following condition in 15% strained specimen at a strain rate of 100 s-1. The white lines indicate the twin boundaries.

Fig.┬Ā8.(a) Inverse pole figure map under the following condition in 15% strained specimen at a strain rate of 100 s-1, (b) pole figure map of parent grains and twin boundaries(tt-extension twin, ct-contraction twin), (c) line ŌĆ£1ŌĆØ profile of the misorientation angle along the direction indicated by arrow in (a), (d) line ŌĆ£2ŌĆØ profile of the misorientation angle the direction indicated by arrow in (a).

Fig.┬Ā9.TEM bright field images of typical dislocations taken from near [0001] zone axis. (a) No strained pre-strain specimen and (b) 5% strained specimen which is showing dislocation tangled area because of high dislocation density.

Fig.┬Ā10.TEM Dark Field image and diffraction pattern on the basal plane (B//[0001]) of the specimen strained by 1 % at strain rate of (a) 0.001 s-1, (b) 100 s-1

Fig.┬Ā11.Two-beam WBDF images of dislocations taken from various diffraction conditions in 1% strained specimen at a strain rate of 0.001 s-1. Two different visible <c+a> dislocations are indicated by red and blue arrow. The incident electron beam is close to [

Fig.┬Ā12.Two-beam WBDF and BF images of dislocations taken from various diffraction conditions in 1% strained specimen at a strain rate of 100 s-1. (a) only <c+a> dislocations visible (b),(c) <c+a> and <a> dislocations visible, and (d) <a> dislocations visible condition. The incident electron beam is close to [

Table┬Ā1.Chemical Compositions (wt%) of AZ31 Mg sheet studied

Table┬Ā2.The fraction of twin boundaries in the 5, 10 and 15% strained specimen Table┬Ā3.The g┬Ęb values for dislocation in the HCP crystal close to the [ *Along with the g vectors, the letters label(a,b,c,d) in the column titles correspond to the TEM image within Fig. 11 Table┬Ā4.The g b values for dislocation in the HCP crystral close to the [ *Along with the g vectors, the letters label(a,b,c,d) in the column titles correspond to the TEM image within Fig. 12 REFERENCES1. N. J. Park, J. H. Hwang, and J. S. Roh, Korean J. Inst. Met. Mater. 47, 1 (2009).

3. J. Koike, T. Kobayashi, T. Mukai, H. Watanabe, M. Suzuki, K. Maruyama, and K. Higashi, Acta. Mater. 51, 2055 (2003).

4. M. Knezevic, A. Levinson, R. Harris, R. K. Mishra, R. D. Doherty, and S. R. Kalidindi, Acta. Mater. 58, 6230 (2010).

6. S. B. Yi, C. H. Daies, H. G. Brokmeier, R. E. Bolmaro, K. U. Kainer, and J. Homeyer, Acta. Mater. 54, 562 (2006).

8. A. L. Noradila, Z. Sajuri, J. Syarif, Y. Miyashita, and Y. Mutoh, IOP. Conf. Ser.: Mater. Sci. Eng. 46, 012031 (2013).

9. Z. Trojanova, P. Lukac, T. Podrabsky, and J. Pesicka, Mater. Eng. 19, 12 (2012).

10. S. H. Lee, M. D. Thesis. 26ŌĆō29, University of pusan, pusan (2011).

11. Metallic Materials, Tensile testing at high strain rates. Part2: Servo-hydraulic and other test systems, EN ISO 26203-2. (2011).

12. J. H. Yoon, H. Huh, C. G. Park, J. S. Kang, J. H. Suh, M. Y. Huh, and H. G. Kang, Trans. Mater. Process. 17, 46 (2008).

13. M. K. Kim, M. D. Thesis. 7ŌĆō22, Korea Advanced Institute of Science and Technology, Daejeon (2014).

15. M. A. Sutton, J. J. Orteu, and H. W. Schreier, Image Correlation for Shape, Motion and Deformation Measurements, pp. 2ŌĆō6, Springer Science & Business Media, New York (2009).

17. I. Ulaica, N. V. Dudamell, F. Galvez, S. Yi, M. T. Perez-Prado, and I. Hurtado, Acta. Mater. 58, 2995 (2010).

18. M. Sanjari, Ph. D. Thesis. Montreal (2013).

19. A. Khosravani, D. T. Fullwood, B. L. Adams, T. M. Rampton, M. P. Miles, and R. K. Mishra, Acta. Mater. 1000, 205 (2015).

20. S. G. Hong, S. H. Park, and C. S. Lee, Acta. Mater. 58, 5878 (2010).

21. H. Watanabe, K. Ishikawa, and T. Mukai, Eng. Mater. 340, 107 (2007).

24. M. H. Yoo, S. R. Agnew, J. R. Morris, and K. M. Ho, Mater. Sci. Eng. A. 319, 81 (2001).

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||