1. 서 론

자동차 도어 내부에 장착되는 도어 보강재(Door Impact Beam)는 측면 충돌시 충격을 흡수하여 승객을 보호하는 역할을 한다. 도어 보강재는 냉간 스탬핑이나 핫스탬핑(Hot Stamping)에 의해 U자나 W자와 비슷한 형상으로 성형된 판상의 제품과 파이프를 열처리하여 인장강도 1470 MPa 이상으로 강도를 높인 후 파이프 양단에 브래킷(Bracket)을 용접해 만든 강관 제품 등 3가지 종류로 크게 구분된다. 냉간 스탬핑 제품은 인장강도가 980~1180 MPa 초고장력강을 소재로 사용한다. 반면 핫스탬핑 제품이나 강관 제품의 소재는 0.22% 내외의 탄소강에 Mn, Si, Cr 등이 첨가된 보론강을 주로 사용하는데 핫스탬핑 후 제품의 인장강도는 1470 MPa 이상이다 [1-5]. 최근 들어서는 차체 경량화를 위해 1800 MPa 이상의 핫스탬핑 제품도 요구되고 있어 강종 개발이 활발하게 진행되고 있다 [6-9]. 또한 TWB(Tailor Welded Blank)[3]나 TRB(Tailor Rolled Blank)[3,10] 기술을 핫스탬핑에 접목하여 특성을 향상시킨 제품이 차체 보강재에 적용되고 있다.

국내에서 생산되는 자동차의 도어 보강재는 주로 강관형 도어 보강재를 사용하고 있는데 충격 흡수 역할을 수행하는 강관과 강관의 양단부에 위치하는 2개의 브래킷(Bracket)으로 이루어지며, 브래킷과 도어 내판은 점용접(Spot Welding)하여 차체에 장착한다. 열간압연된 보론강판을 롤포밍(Roll Forming)과 용접으로 강관을 만든 후 고주파 유도 가열과 수냉, 뜨임(Tempering)을 거쳐 마르텐사이트 조직의 고강도 제품으로 만든다. 이렇게 제조된 강관은 인장강도가 1470 MPa 이상으로 증가하게 된다. 브래킷은 인장강도가 300~700MPa인 강판을 별도의 프레스 성형을 통해 제조되며, CO2 용접에 의해 강관과 결합되게 된다.

브래킷은 도어 보강재를 도어 내판에 장착하기 위해 필요한 부품이지만 브래킷 제조를 위한 강판 구입, 프레스 성형, 강관과 브래킷 용접 등에 비용이 추가되어 원가 상승의 원인이 될 뿐만 아니라 도어 보강재의 무게를 증가시킨다. 또한 브래킷은 인장강도가 낮은 소재이므로 강관 부분에 비해 강도가 낮아 충격에 취약하게 된다.

강관과 브래킷을 일체형으로 하게 되면 브래킷이 제거되므로 브래킷 소재 비용, 성형 비용, 용접 비용을 절감할 수 있다 [11]. 또한 브래킷의 인장강도를 300~700MPa에서 1470 MPa으로 높여 강관과 동일하게 고강도화 할 수 있어 승객의 안전에 기여할 수 있다. 강관과 브래킷의 용접부 제거는 용접 불량이나 용접 시 열변형 문제를 해소할 수 있고 용접 비드 제거로 경량화에도 기여할 수 있을 것으로 판단된다.

본 연구에서는 핫스탬핑 기술을 적용하여 브래킷과 강관이 일체형이 되도록 하고 강관의 형상을 원형에서 타원형으로 바꾸어 도어 보강재의 무게를 줄이고 충격흡수 능력을 향상시킬 수 있는지에 대해 연구하였다.

2. 실험방법

본 연구에서 사용된 강관은 내경 31.8 mm, 두께 2.3 mm로 시중에서 판매되는 제품을 구입하여 실험에 사용하였다. 강관의 소재는 보론강으로 주요 합금 성분을 표 1에 나타내었다. 경화능 향상을 위해 Cr과 B이 첨가되었으며, Ti는 강 중 N을 TiN으로 석출시켜 보론이 BN으로 석출되는 것을 억제하고 고용상태로 존재하여 경화능 향상에 기여하도록 하기 위해 첨가되었다 [12]. 이 강관의 소재의 인장강도는 약 550MPa을 나타내었다.

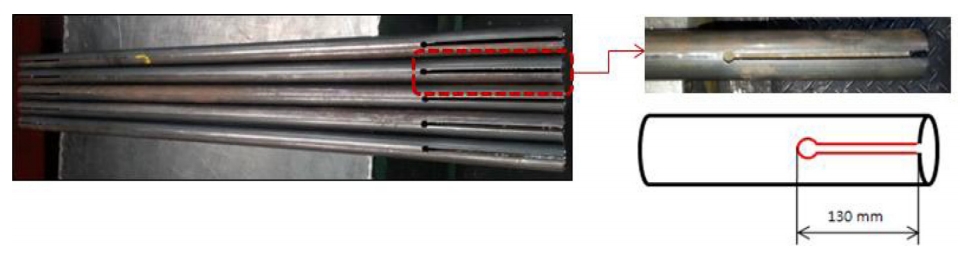

강관의 양 끝단은 그림 1과 같이 길이 130 mm의 노치가공을 실시한 후 핫스탬핑에 사용하였다. 양끝단에 130 mm의 노치를 가지는 강관을 전기로에서 930 °C로 가열하여 5분간 유지한 후 빠르게 프레스로 이송시켜 핫스탬핑을 실시하였다. 전기로에서 프레스 금형으로 이송되는 시간은 7초가 걸렸으며, 핫스탬핑시 프레스 가압 시간(Press Holding Time)은 10~20초로 하였다. 실험에 사용된 프레스는 최대 400 ton으로 압하가 가능한 유압식 프레스를 사용하였다.

본 연구에 사용된 금형은 그림 2와 같이 상부 금형(Upper Die)과 하부 금형(Lower Die)으로 구성되며, 하부금형에는 강관의 노치부를 확장시키고 평면 형상으로의 가공을 위해 유압장치를 이용한 펀치 금형으로 설계 및 제작되었다. 가열된 강관이 하부 금형에 안착되면 상부금형이 내려와 강관을 냉각하면서 동시에 유압실린더가 바깥쪽에서 안쪽으로 이동하여 노치부를 확관시켜 브래킷 모양으로 성형되도록 설계하였다. 금형은 시험용 금형이어서 핫스탬핑용 금형으로 널리 사용되는 열간 공구강인 STD61을 사용하지 않고 기계구조용 탄소강인 SM45C를 사용하였으며, 금형 내부에 물이 순환하는 냉각 채널은 만들지 않았다.

Intrusion 해석 프로그램은 Hyper Works를 이용하였으며, 해석 모드는 미국연방자동차안전 기준인 FMVSS(Federal Motor Vehicle Safety Standards) 214-Static 기준[13]을 적용하였다. FMVSS 214-Static에 따라 Impactor의 직경은 305 mm, 두께가 1.0 mm인 강체로 구성하였으며, Impactor 속도는 2.2 mm/ms 이고 Impactor 이동거리는 완성차 요구사항인 152.4 mm(6 inch), 304.8 mm(12 inch), 457.2 mm(18 inch)에 대해서 해석을 진행하였다.

3. 결과 및 고찰

3.1 기존 도어 보강재의 미세조직과 경도 및 경량화 방안 제안

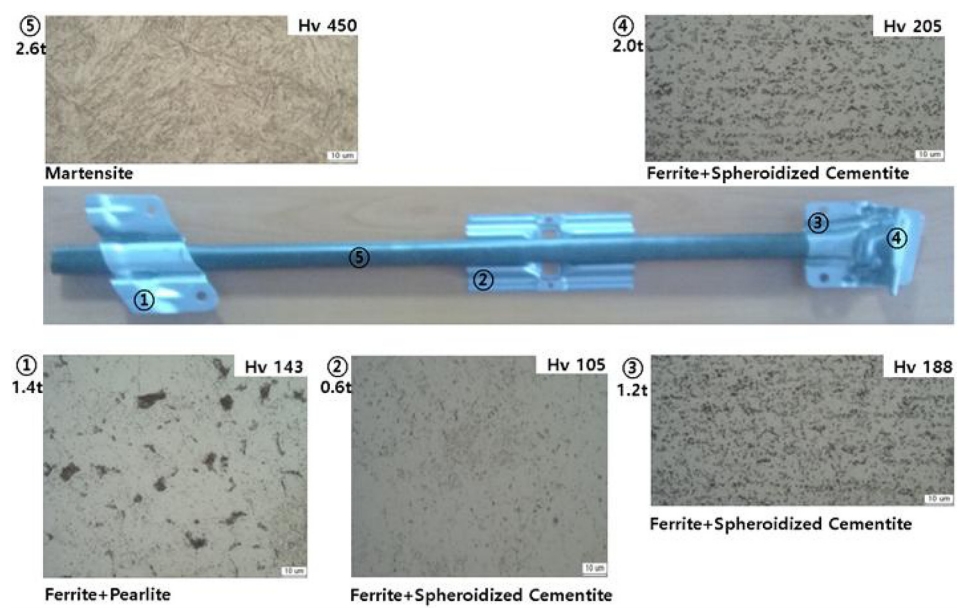

국내에서 가장 많이 팔리고 있는 준중형급 국산차의 프런트 도어 보강재의 미세조직을 관찰하고 비커스 경도(Vickers Hardness, Hv) 및 두께를 측정하여 그 결과를 그림 3에 나타내었다. 브래킷이나 강관의 인장강도는 형상 제약에 의해 직접 측정이 불가능하였다.

도어 보강재의 양 끝부분이 납작한 형태로 핫스탬핑 되어 있음을 알 수 있는데 이는 도어 외판과 내판 사이의 공간 제약으로 인해 도어 보강재의 조립성을 좋게하기 위한 것으로 판단된다. 도어 보강재는 총 4 개의 브래킷을 가지고 있으며, 각각의 브래킷은 두께, 미세 조직 및 비커스 경도에서 다소 차이를 나타내었다. 강관 양 끝의 브래킷은 도어 내판에 용접을 하기 위한 것이며, 강관 중앙 부위에 장착된 브래킷은 도어 외판과 강관 사이의 간격이 11 mm로 넓어 실러(Sealer) 작업이 불가능하기 때문에 강성을 보강하기 위하여 브래킷을 추가 장착한 것으로 판단된다.

1번 브래킷은 두께가 1.4 mm로 두껍고, 비커스경도 143으로 페라이트와 펄라이트로 구성되는 조직을 나타내었다. 3번 브래킷은 두께 1.2 mm, 비커스경도 188로 페라이트와 구상화 시멘타이트 조직을, 4번 브래킷은 두께 2.0 mm, 비커스경도 205의 페라이트와 구상화 시멘타이트 조직을 각각 나타내었다. 3번과 4번 브래킷은 도어 내판에 용접을 위한 목적인데도 두께가 두껍고 경도가 높은 소재를 사용하였음을 알 수 있다. 반면에 도어 중앙부 강성(Stiffness) 보강을 위해 장착된 2번 브래킷은 두께 0.6 mm, 비커스경도 105의 페라이트 조직을 나타내었다. 1번 2번 브래킷은 자동차강판 열처리에 주로 사용되는 연속 어닐링 라인(Continuous Annealing Line)에서 얻을 수 있는 조직인 반면 3번과 4번 브래킷의 미세조직인 페라이트와 구상화 시멘타이트는 재압연(Rerolling)업체의 BAF(Batch Annealing Furnace)에서 구상화 어닐링(Spheroidizing Annealing) 열 처리를 거쳐야 얻을 수 있는 조직으로 제조비용이 높아지게 된다. 충격흡수력이 요구되지 않는 브래킷 소재에 두께와 강도, 미세조직이 각각 다른 4 종류의 고장력강을 사용한 이유에 대해서 불분명하며, 비커스경도 143~205의 높은 인장강도를 가지는 고장력강을 사용하는 대신 비커스경도 90 정도의 연성이 우수한 냉연강판을 사용하면 성형성을 높이고 제조비를 낮출 수 있을 것으로 판단된다. 실제 세계 유수의 자동차 도어보강재의 브래킷을 여러 개 분석해 본 결과 본 제안과 유사한 강판을 적용하고 있음이 확인되었다.

한편 5번 강관 부위는 비커스 경도 450의 마르텐사이트 조직을 나타내었다. 비커스 경도를 인장강도로 환산하면 약 1500 MPa에 해당된다. 인장강도 550 MPa급 보론강을 조관한 후 유도가열, 수냉 및 뜨임(Tempering)을 거쳐 인장강도 1500 MPa 급 강관으로 제조하였음을 알 수 있다.

이 결과로부터 브래킷과 강관을 일체형으로 제조하게 되면 1, 3, 4번 브래킷을 삭제할 수 있어 각각의 브래킷 성형 및 브래킷과 강관의 용접 공정 제거에 따른 원가 절감과 브래킷 무게 및 용접부 비드(Bead) 제거에 의한 경량화에 기여할 수 있다고 판단된다. 그리고 강관 중앙부에 위치한 2번 브래킷은 강성 보강을 위한 것으로 강관을 도어 패널의 형상과 평행하게 곡선형으로 핫스탬핑할 수 있으면 강관과 도어 패널 사이의 간격이 감소되어 브래킷을 제거할 수 있을 것으로 판단된다. 곡선형 강관에 대한 연구 결과는 다음 논문에서 다루고자 한다.

3.2 핫스탬핑에 의한 일체형 도어 보강재 제조

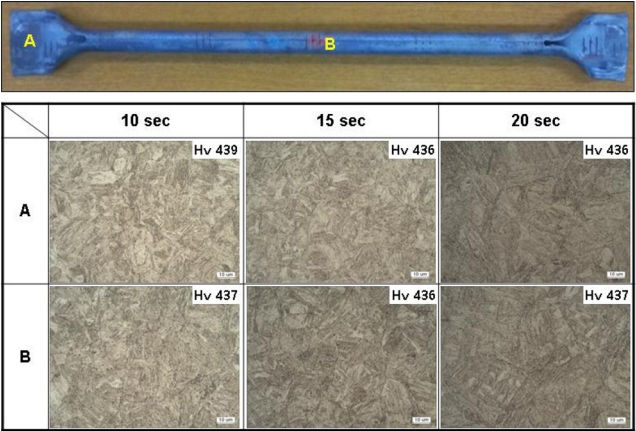

그림 4에 핫스탬핑 기술을 적용하여 일체형(1-Piece) 도어 보강재를 제조하는 과정을 도시하였다. 강관 소재는 표 1에 나타낸 바와 같이 보론강을 사용하였으며, 인장강도는 550 MPa이었다. 930 °C에서 5분간 가열된 강관이 하부금형에 안착되면 상부금형이 내려와 강관을 냉각하면서 동시에 유압 실린더가 바깥쪽에서 안쪽으로 이동하여 노치부를 확관시켜 브래킷이 형성되도록 설계하였다. 핫스탬핑 금형은 표면 아래 부위에 홀을 만들어 금형 속에 물이 순환되도록 해야 하지만 본 연구에서 홀 가공은 실시하지 않았다. 반복해서 생산하는 양산 제품이 아니고 단지 수 개의 시제품을 제조하는 경우에는 홀 가공이 되지 않아도 마르텐사이트 변태를 일으킬 만큼 충분히 빠른 냉각속도가 얻어진다고 알려져 있다. 상부금형이 내려와 제품을 냉각하는 시간을 10초, 15초 및 20초로 변화시켜 미세조직과 경도 변화를 조사하였다.

그림 5는 핫스탬핑으로 제조된 도어 보강재의 미세조직과 비커스 경도를 나타낸 것이다. 미세조직은 강관 부위(B)와 브래킷 부위(A) 모두 마르텐사이트 조직을 나타내었으며, 비커스 경도는 436~439를 나타내었다. 인장강도로 환산하면 1460 MPa 정도로 추측된다. 미세조직과 경도에 미치는 핫스탬핑 시간의 영향은 없었다. 기존 제품의 브래킷의 비커스경도 가 105~205인 것에 비해 핫스탬핑된 일체형 도어보강재의 브래킷 부위의 비커스경도는 450으로 현저히 높으므로 측면충돌 시 충격흡수에도 상당히 기여할 수 있을 것으로 판단된다.

3.3 기존 제품과 일체형 도어 보강재의 충돌 특성 해석

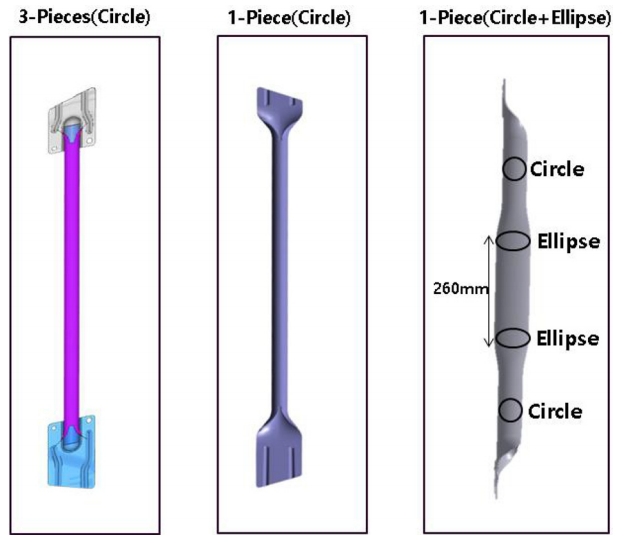

강관과 2개의 브래킷으로 구성된 3-Pieces 도어 보강재와 핫스탬핑으로 제조한 일체형 1-Piece 도어 보강재에 대해 각각 해석을 실시하였다. 3-Pieces 도어 보강재의 브래킷은 1.6 mm 두께, 인장강도 340MPa로 가정하여 해석을 진행하였다. 강관은 모두 두께 2.2 mm, 인장강도 1470 MPa를 가정하였다. 일체형 도어 보강재는 강관 단면이 원형인 제품과 강관 중앙부위의 260 mm 구간을 타원형으로 하고 나머지는 원형으로 구성한 제품 등 2 가지의 도어 보강재를 대상으로 해석을 진행하였다. 원형 강관은 내경은 31.8 mm, 타원형 강관은 단축이 28 mm가 되도록 하였다.

그림 6에 3 종류의 도어 보강재 형상을 도시하였다. 강관 양단에 2개의 브래킷을 가지는 3-Pieces 도어 보강재는 무게가 1617 g인 반면 핫스탬핑으로 제조한 일체형 1-Piece 도어 보강재는 1,507 g으로 110 g 가벼웠으며, 경량화율은 6.8%이었다. 기존 도어보강재와 같이 4개의 브래킷을 가지는 제품과 무게를 비교하면 경량화율은 이 보다 훨씬 증가할 것으로 예상된다.

표 2는 3 종류의 도어 보강재 형상에 대해서 152.4 mm, 304.8 mm, 457.2 mm 변위에서 얻어진 하중을 나타낸 것이다. 여기서 하중은 도어보강재가 동일한 변위양 만큼 변형되는데 필요한 힘을 의미하므로 동일 변위에서 하중이 클수록 충돌 시 충격흡수양이 증가하게 된다. 변위 152.4 mm에서 원형 단면의 1-Piece 도어 보강재의 하중은 3-Pieces 도어 보강재에 비해 14.4% 감소하였으나 타원형 1-Piece 도어 보강재는 6.8% 경량화에도 불구하고 하중은 3%만 감소되었다.

변위 304.8 mm에서는 원형과 타원형 단면의 1-Piece 도어 보강재의 하중은 3-Pieces 도어 보강재에 비해 각각 8.1%와 9.1% 증가하였다. 3-Pieces 도어 보강재는 변위 336 mm 에서 브래킷과 강관 용접부위가 떨어져 나가는 파단이 발생되어 457.2 mm 이동거리에서 하중을 측정할 수 없었다. 원형과 타원형 단면의 1-Piece 도어 보강재는 용접부가 없는 일체형이므로 파손없이 각각 423.8과 420.4 KN의 하중을 나타내어 비슷한 하중을 보여주어 측면충돌 시 보다 유리한 구조임을 알 수 있다.

표 3은 3 종류의 도어 보강재 형상에 대해서 152.4 mm, 304.8 mm, 457.2 mm 변위에서 얻어진 충격흡수 에너지를 각각 나타낸 것이다. 여기서 충격 흡수에너지는 도어보강재가 동일한 변위양 만큼 변형이 일어나는데 소비된 에너지를 의미하므로 동일 변위에서 흡수 에너지가 클수록 충돌 시 충격흡수양이 증가하게 된다.

변위 152.4 mm에서 원형 단면의 1-Piece 도어 보강재의 흡수에너지는 3-Pieces 도어 보강재에 비해 1.4% 감소하였으나 타원형 1-Piece 도어 보강재는 11.8%나 증가하였다. 그러나 변위 304.8 mm에서는 원형과 타원형 단면의 1-Piece 도어 보강재의 흡수에너지는 3-Pieces 도어 보강재에 비해 각각 4.6%와 3.8% 감소하였다. 이 결과는 표 2에 나타낸 하중 결과와는 다소 다른 양상을 나타내었다. 1-Piece 도어보강재가 304.8 mm에서 하중이 높았는데 충격 흡수 에너지가 낮아 진 것이 152.4 mm의 초기 변위에서 하중이 3-Pieces 도어보강재보다 낮았던 것과 관계있는 것으로 판단된다. 한편 3-Pieces 도어 보강재는 변위 336 mm에서 파단이 일어나 457.2 mm 변위에서 충격흡수 에너지를 얻을 수 없었으나, 원형과 타원형 단면의 1-Piece 도어 보강재는 45,910과 45,543 Joule로서 비슷한 값을 나타내었다.

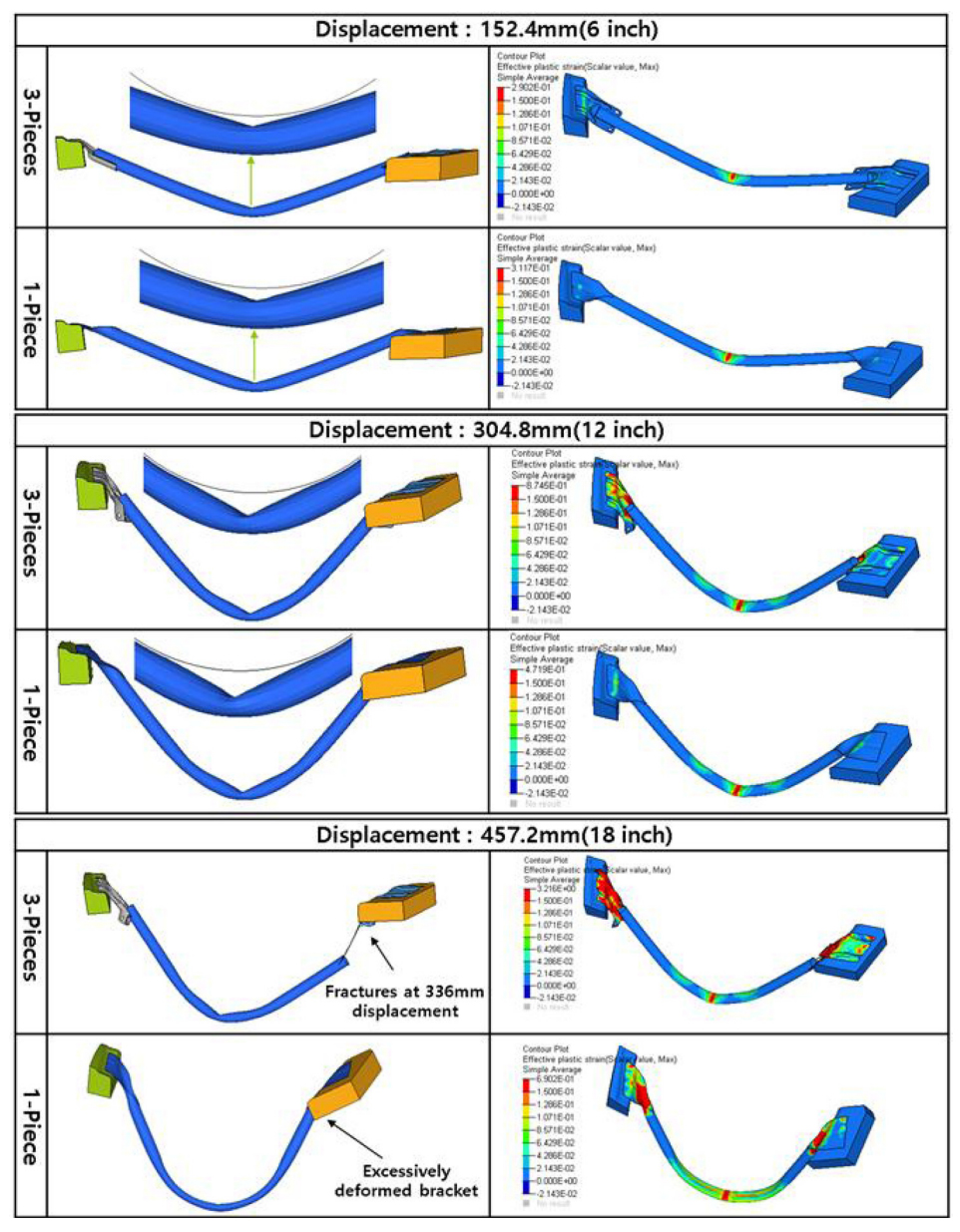

그림 7은 원형 단면을 가지는 3-Pieces 도어 보강재와 1-Piece 도어 보강재를 대상으로 완성차에서 요구하는 해석 기준인 152.4 mm(6 인치), 304.8 mm(12 인치), 457.2 mm(18 인치)의 변위에서의 소성 변형 분포를 나타낸 것이다. 152.4 mm의 변위에서 3-Pieces 도어 보강재의 브래킷 일부 부분이 1-Piece 도어 보강재의 브래킷에 비해 소성 변형 양이 증가함을 보여주고 있다. 변위가 304.8 mm로 증가하면 3-Pieces 도어 보강재는 넓은 브래킷 부위에 걸쳐 과도하게 소성변형이 일어나고 또 소성변형의 양도 1-Piece 도어 보강재에 비해 현저히 높음을 알 수 있다. 이것은 인장강도가 340MPa로 낮고 두께도 1.6 mm로 얇은 3-Pieces 도어 보강재의 브래킷 부위가 인장강도 1470 MPa, 두께 2.2 mm의 1-Piece 도어보강재의 브래킷 상당 부위에 비해 동일 응력에서 변형이 용이하기 때문으로 판단된다. 변위가 457.2 mm로 증가하면 3-Pieces 도어 보강재는 336 mm 변위에서 강관과 브래킷 사이 용접부가 이탈되면서 파손이 되었다. 이것은 과도한 브래킷 변형에 따른 응력을 강관과 브래킷 사이 CO2 용접부가 견디지 못해 파손된 것으로 판단된다. 반면에 강관과 브래킷이 일체형인 1-Piece 도어 보강재는 브래킷 해당 부위에 소성변형이 다소 넓은 부위에 걸쳐 일어나고 소성 변형 양도 증가하였으나 457.2 mm의 변위에서도 파손은 일어나지 않았다. 이것은 일체형이기 때문에 강관과 브래킷 사이 용접부가 존재하지 않아 어느 정도의 소성변형을 브래킷 부위가 견딜 수 있었기 때문으로 판단된다.

그림 8은 원형 단면의 강관과 강관 중 중심부 260 mm 길이는 타원형, 나머지 강관 부위는 원형 형상을 가지는 강관 등 2 종류의 1-Piece 도어 보강재를 대상으로 152.4 mm(6 인치), 304.8 mm(12 인치), 457.2 mm(18 인치)의 변위에서의 소성 변형 분포를 나타낸 것이다. 2 종류 모두 일체형이기 때문에 브래킷 부위에서의 소성변형은 동일한 거동을 나타내었다. 반면에 강관의 중심부는 원형이 타원형에 비해 소성변형이 보다 과도하게 일어나고 있음을 알 수 있는데 이것은 그림 9에 나타낸 하중-변위 곡선으로부터 설명이 가능하다. 원형 강관의 경우 변위 120 mm 지점에서 국부 좌굴이 발생되기 시작하여 소성변형이 증가하고 순간적으로 하중이 감소하는 구간이 존재하지만, Impactor 방향이 강관 단면의 장축과 평행하게 배치된 타원형 강관의 경우는 하중이 분산되는 효과에 의해 국부 좌굴이 발생하지 않으므로 소성변형 집중현상과 하중 감소 구간이 나타나지 않은 것으로 판단된다. 브래킷이 없는 상태에서 타원형 강관과 원형강관에 대해 Bending Span을 600 mm로 하여 152 mm 변위까지 3점 굽힘시험을 실시한 결과 흡수에너지는 타원형 강관이 1,793 Joule로 원형강관의 1,686 Joule에 비해 1.06배 높은 것으로 보고되었다 [14]. 이 결과는 표 3에 나타내었듯이 타원형 강관의 흡수에너지가 2,065 Joule로 원형강관의 18,230 Joule에 비해 1.13배 높은 결과와 유사한 거동을 나타내었다.

4. 결 론

핫스탬핑 기술을 적용하여 브래킷과 강관이 일체형이 되도록 성형하고 강관의 형상을 원형에서 타원형으로 바꾸어 도어 보강재의 경량화 및 충돌특성 향상 방안에 관한 연구결과 아래와 같은 결론을 얻었다.

(1) 국내에서 가장 많이 팔리고 있는 준중형급 국산차의 프런트 도어 보강재는 두께, 미세조직, 강도가 다른 4 종류의 브래킷이 강관에 용접된 구조로 되어 있어 제조비 상승과 제품 무게 증가의 요인으로 작용하였다.

(2) 핫스탬핑 공정에서 상부 금형이 내려올 때 유압장치에 의해 동시에 측면에서 강관의 노치부를 펼치면서 성형이 될 수 있도록 금형을 설계하여 일체형 1-Piece 도어 보강재를 만들 수 있었으며, 핫스탬핑 후 비커스 경도는 436~439, 미세조직은 마르텐사이트를 나타내었다.

(3) 일체형 1-Piece 도어 보강재의 무게는 1,507 g 으로 양단에 2 개의 브래킷만 가지는 3-Pieces 도어 보강재에 비해 110 g 가벼웠으며, 경량화율은 6.8%이었다. 본 연구에서 분석한 준중형차의 도어 보강재처럼 4개의 브래킷을 가지는 제품과 비교하면 경량화율은 훨씬 증가할 것으로 예상된다.

(4) Intrusion 특성 해석 결과 3-Pieces 도어 보강재는 336 mm 변위에서 강관과 브래킷 용접부에 소성변형이 집중되어 파손이 발생되었으나, 용접부가 없는 일체형 1-Piece 도어보강재는 457.2 mm 까지도 파손이 발생되지 않아 측면 충돌에 대해 유리한 구조임을 알 수 있었다.

(5) 일체형 1-Piece 도어보강재에서 강관의 중심부위에 260 mm 길이의 타원형 형상을 가지는 제품이 원형 강관에 비해 강관 중심부에서 소성변형이 덜 집중되어 충격흡수에 유리한 형상임을 확인하였다.