1. ņä£ ļĪĀ

ļŗżĻ│Ą ĻĖłņåŹņØĆ ņČ®ļČäĒĢ£ Ļ░ĢļÅäļź╝ Ļ░Ćņ¦Ćļ®┤ņä£ļÅä ļé«ņØĆ ļ░ĆļÅä, ļåÆņØĆ ļ╣äĒæ£ļ®┤ņĀü, ņŚÉļäłņ¦Ć ĒØĪņłśņŚÉ ņØśĒĢ£ ĒØĪņØīņä▒ ļ░Å ņ¦äļÅÖ ĒØĪņłśņä▒ ļō▒ņØä ĒĢ©Ļ╗ś Ļ░¢ĻĖ░ ļĢīļ¼ĖņŚÉ ļ¦ÄņØĆ ņé░ņŚģ ļČäņĢ╝ņŚÉņä£ Ļ┤Ćņŗ¼ņØä ļ░øĻ│Ā ņ׳ļŗż. ņŻ╝ļĪ£ ņ×ÉļÅÖņ░©ļéś ļĪ£ļ┤ć ņé░ņŚģ, Ļ▒┤ņČĢ ņ×¼ļŻī ņé░ņŚģ, ņāØņ▓┤ ņ×¼ļŻīņé░ņŚģ, ĒÖöĒĢÖ ļ░śņØæņØś ņ┤ēļ¦żņ×¼ļŻīņÖĆ ļ░░Ēä░ļ”¼ ņĀäĻĘ╣ ņ×¼ļŻīļĪ£ ņŚ░ĻĄ¼Ļ░Ć ņ¦äĒ¢ē ņżæņØ┤ļéś, ļŹö ļäōņØĆ ļ▓öņ£äņØś ņé░ņŚģņŚÉ ņĀüņÜ®ļÉĀ ņłś ņ׳ņØä Ļ▓āņ£╝ļĪ£ ņśłņāüļÉ£ļŗż [1-5]. ļŗżĻ│Ą ĻĖłņåŹņØĆ ņĀ£ņĪ░ ļ░®ļ▓ĢņŚÉ ļö░ļØ╝ ĻĖ░Ļ│ĄĻĄ¼ņĪ░ļź╝ ļŗżņ¢æĒĢśĻ▓ī ņĪ░ņĀł Ļ░ĆļŖźĒĢśļ®░, Ļ░£ļ░®ĒśĢ(Open), ĒÅÉņćäĒśĢ(Closed), ļĪ£Ēä░ņŖżĒśĢ(Lotus) ļō▒ņØś ĻĖ░Ļ│ĄņØä Ļ░Ćņ¦ł ņłś ņ׳ļŗż. Ļ░£ļ░®ĒśĢ ĻĄ¼ņĪ░ļŖö ĻĖ░Ļ│ĄļōżņØ┤ ņä£ļĪ£ ņŚ░Ļ▓░ļÉśņ¢┤ ņ׳ņ¢┤ ņ×¼ļŻī ļé┤ņŚÉ ņ£Āņ▓┤ņØś ĒØÉļ”äņØ┤ Ļ░ĆļŖźĒĢ£ ĻĄ¼ņĪ░ņØ┤Ļ│Ā ĒÅÉņćäĒśĢ ĻĄ¼ņĪ░ļŖö ĻĖ░Ļ│ĄņØ┤ ĻĖłņåŹņŚÉ ņØśĒĢ┤ ņä£ļĪ£ Ļ▓®ļ”¼ļÉ£ ĒśĢņāüņØ┤ļ®░ ļĪ£Ēä░ņŖżĒśĢ ĻĄ¼ņĪ░ļŖö ņøÉĒåĄĒśĢņØś ĻĖ░Ļ│ĄņØ┤ ņØ╝ņĀĢĒĢ£ ļ░®Ē¢źņ£╝ļĪ£ ņĪ┤ņ×¼ĒĢśļŖö ĒśĢņāüņØ┤ļŗż [1-3,6,7].

ņØ┤ļĪĀņĀüņ£╝ļĪ£ ļŗżĻ│Ąņä▒ ĻĖłņåŹņØĆ ļæÉ Ļ░Ćņ¦Ć ņāü (two phases), ņ”ē, ĻĖ░Ļ│Ą ņāüĻ│╝ Ļ│Āņ▓┤ ņāüņØ┤ ņĪ┤ņ×¼ĒĢśļŖö ļ│ĄĒĢ® ņ×¼ļŻīļĪ£ Ļ░äņŻ╝ļÉĀ ņłś ņ׳ņ£╝ļ®░, ņĀäņ▓┤ņĀüņ£╝ļĪ£ ĻĘĀņ¦łĒĢśĻ│Ā(homogeneous) ļō▒ļ░®ņä▒(isotropic) ņ×¼ļŻīļØ╝ļŖö Ļ░ĆņĀĢ ĒĢśņŚÉ ĻĖ░Ļ│äņĀü(mechanical), ņŚ┤ņĀü(thermal) ņ£ĀĒÜ© ļ¼╝ņä▒(effective properties)ņØä ĻĖ░Ļ│ĄļźĀ(porosity)ņØś ĒĢ©ņłśļĪ£ ļéśĒāĆļé╝ ņłś ņ׳ļŗż. ĒĢśņ¦Ćļ¦ī, ņ£ĀĒÜ© ļ¼╝ņä▒ņØĆ ĻĖ░Ļ│ĄļźĀļ¦īņØś ĒĢ©ņłśĻ░Ć ņĢäļŗłļØ╝, ĻĖ░Ļ│Ą ĻĄ¼ņĪ░ņŚÉ ļö░ļØ╝ņä£ļÅä ļŗ¼ļØ╝ņ¦äļŗż. ļæÉ Ļ░Ćņ¦Ć ņāüņ£╝ļĪ£ ņØ┤ļŻ©ņ¢┤ņ¦ä ļ│ĄĒĢ®ņ▓┤(composite)Ļ░Ć ņ׳Ļ│Ā, Ļ░ü ņāüņØś ļČĆĒö╝ ļČäņ£©(volume fraction)ņØä Ļ░üĻ░ü Žå1, Žå2 (Žå1 + Žå2 = 1), Ļ░ü ņāüņØś ņŚ┤ ļśÉļŖö ņĀäĻĖ░ ņĀäļÅäļÅä(conductivity)ņØä K1, K2ņØ┤ļØ╝ ĒĢśņ×É. Ēś╝ĒĢ®ļ¼╝ ļ▓Ģņ╣Ö(rule of mixture)ņŚÉ ļö░ļź┤ļ®┤, Ļ░ÖņØĆ ļČĆĒö╝ ļČäņ£©ņØä Ļ░¢ļŖö ļ│ĄĒĢ®ņ▓┤ņØś ņ£ĀĒÜ© ņĀäļÅäļÅä(effective conductivity) KeffļŖö ĻĘĖļ”╝ 1Ļ│╝ Ļ░ÖņØ┤ ņÖĖļČĆ ņŚÉļäłņ¦Ć ĒØÉļ”ä(flow)ņŚÉ ļīĆĒĢ┤ ņłśĒÅēņØĖ ņĖĄņāü ĻĄ¼ņĪ░ļĪ£ ļ░░ņ╣śļÉĀ Ļ▓ĮņÜ░ ņŗØ 1ņŚÉ ļö░ļØ╝ ņĄ£ļīĆ Ļ▓ĮĻ│ä Ļ░Æ(upper bound)ņØä, ņłśņ¦üņØĖ ņĖĄņāü ĻĄ¼ņĪ░ļĪ£ ļ░░ņ╣śļÉĀ Ļ▓ĮņÜ░ ņŗØ 2ņŚÉ ļö░ļØ╝ ņĄ£ņåī Ļ▓ĮĻ│ä Ļ░Æ(lower bound)ļź╝ Ļ░¢Ļ▓ī ļÉ£ļŗż [8-10].

ļ¬©ļōĀ ņ£ĀĒÜ© ņĀäļÅäļÅä Ļ░ÆņØĆ ņØ┤ ņĄ£ļīĆ, ņĄ£ņåī Ļ▓ĮĻ│äĻ░ÆņØś ņé¼ņØ┤ļź╝ Ļ░Ćņ¦Ćļ®░, ņØ┤ļŖö ņŚ┤, ņĀäĻĖ░ ņĀäļÅäļÅä ļ┐É ņĢäļŗłļØ╝ Ļ│Āņ▓┤ņØś Ēāäņä▒Ļ│äņłś(elastic modulus)ņŚÉ ļīĆĒĢ┤ņä£ļÅä ņĀüņÜ®ļÉ£ļŗż.

ļ¼┤ņ×æņ£ä ņ£äņ╣śņØś ĻĄ¼ĒśĢ(spherical) Ēś╝ĒĢ®ļ¼╝ņŚÉ ņØśĒĢ£ ņ£ĀĒÜ© ļ¼╝ņä▒ņØĆ Maxwell-EuckenņØś ņØ┤ļĪĀņŚÉ ņØśĒĢ┤ ļŗżņØīĻ│╝ Ļ░ÖņØ┤ ņŗØ 3ņØä ļö░ļź┤ļ®░,

ņ£ĀĒÜ© ļ¦żņ¦ł ņØ┤ļĪĀ(effective medium theory)ņŚÉ ņØśĒĢśļ®┤ ļŗżņØīĻ│╝ Ļ░ÖņØ┤ ņŗØ 4ļź╝ ļö░ļØ╝ ņ£ĀĒÜ© ļ¼╝ņä▒ņØä Ļ│äņé░ĒĢ£ļŗż.

ļśÉĒĢ£, ņŚ¼ļ¤¼ ņŚ░ĻĄ¼ņ×ÉļōżņØ┤ ļŗżĻ│Ą ĻĄ¼ņĪ░ņØś Ļ▓ĮņÜ░ ĻĖ░Ļ│ĄņØś ļ¼╝ņä▒Ļ░ÆņØĆ 0ņŚÉ ĻĘ╝ņé¼ĒĢśļŖö Ļ▓āņŚÉņä£ ņŗØ 5ņÖĆ Ļ░ÖņØĆ ļ®▒ļ▓Ģņ╣Ö(power-law)ņØś ņ£ĀĒÜ© ļ¼╝ņä▒ ņśłņĖĪ ļ░®ņŗØņØä ņäżļ¬ģĒĢśņśĆņ£╝ļ®░ [2,11-15], ņØ┤ļŖö ņØæļĀźņØ┤ļéś ņŚ┤ņŚÉ ņØśĒĢ£ ņŚÉļäłņ¦Ć ņ¦æņżæ ņØ┤ļĪĀņŚÉņä£ ĒīīņāØļÉśņŚłļŗż. ņ¦Ćņłś Ļ░ÆņØĖ nņØĆ ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ņØĖ Ēāäņä▒Ļ│äņłśņÖĆ ĻĘ╣ĒĢ£ ņØĖņןĻ░ĢļÅä(ultimate tensile strength)ņØś Ļ▓ĮņÜ░ 3, ņŚ┤ņĀäļÅäļÅäņØś Ļ▓ĮņÜ░ 1.5ļĪ£ Ļ▓░ņĀĢļÉ£ļŗż.

ļ®▒ļ▓Ģņ╣ÖņØĆ ļŗżĻ│ĄĻĄ¼ņĪ░ņØś ņØæļĀź ļśÉļŖö ņŚ┤ ņ£ĀņåŹņØś Ļ│äņé░ ņŗØņŚÉņä£ ņ×¼ļŻī ļ®┤ņĀü ļīĆļ╣ä ļŗżĻ│Ą ĻĄ¼ņĪ░ņØś ļ®┤ņĀüņØś ļ╣äņ£©ņØä ĒÅēĻĘĀ ĻĖ░Ļ│ĄļźĀņØś ĒĢ©ņłśļĪ£ ļ│ĆĒÖśĒĢ£ ņŗØņŚÉņä£ ņ£ĀļÅäļÉ£ Ļ│ĄņŗØņØ┤ļ®░, ņØ┤ ļĢī ĻĖ░Ļ│ĄļźĀņŚÉ ņØśĒĢ£ Ļ▓ĮĻ│äņĪ░Ļ▒┤ņØä ļ¦īņĪ▒ņŗ£ĒéżļŖö ņŗżĒŚś Ļ▓░Ļ│╝ļĪ£ļČĆĒä░ ņ¢╗ņ¢┤ļéĖ Ļ▓ĮĒŚśņĀüņØĖ ĻĘ╝ņé¼ņŗØņØ┤ ļ®▒ĒĢ©ņłśĻ░Ć ļÉ£ļŗż [11-15]. ņŗżņĀ£ ļŗżĻ│Ą ĻĖłņåŹņØĆ ļÅÖņØ╝ĒĢ£ ĻĖ░Ļ│ĄļźĀņŚÉņä£ļÅä ĻĖ░Ļ│ĄņØś ĒśĢņāüņŚÉ ļö░ļØ╝ ļŗżļźĖ ņ£ĀĒÜ© ļ¼╝ņä▒Ļ░ÆņØä ļéśĒāĆļé┤ļ»ĆļĪ£ ĒĢ┤ņäØņĀüņ£╝ļĪ£ ļŗżļŻ©ĻĖ░ņŚÉ ĒĢ£Ļ│äĻ░Ć ņ׳ļŗż. ĒŖ╣Ē׳ ĻĖ░Ļ│Ą ĒśĢņāüņØ┤ ļČłĻĘ£ņ╣ÖĒĢ£ Ļ▓ĮņÜ░ņŚÉ ļīĆĒĢśņŚ¼ ņł£ņ░©ņĀü ļ░Ģļ”¼ļ▓Ģ(serial sectioning), ļ¦łņØ┤Ēü¼ļĪ£ ļŗ©ņĖĄ ņ┤¼ņśü ĻĖ░ļ▓Ģ(micro-computed tomography, micro-CT)ņØä ņØ┤ņÜ®ĒĢśņŚ¼ 3ņ░©ņøÉ ņØ┤ļ»Ėņ¦Ćļź╝ ĻĄ¼ņä▒ĒĢśĻ│Ā, ņØ┤ņŚÉ ļīĆĒĢ£ ņ£ĀĒĢ£ņÜöņåī(finite element, FE) ņŗ£ļ«¼ļĀłņØ┤ņģśņØä ņ¦äĒ¢ēĒĢśņŚ¼ ņĖĪņĀĢĻ░ÆĻ│╝ ļ╣äĻĄÉĒĢśļŖö ņŚ░ĻĄ¼Ļ░Ć ĒÖ£ļ░£ĒĢśĻ▓ī ņ¦äĒ¢ēļÉśĻ│Ā ņ׳ļŗż [6,7,11,16-28]. ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ĒÅÉņćäĒśĢ ĻĄ¼ĒśĢ ĻĖ░Ļ│Ą ļ░Å ļĪ£Ēä░ņŖżĒśĢ ņøÉĒåĄĒśĢ ĻĖ░Ļ│ĄņØä Ļ░¢ļŖö ļŗżĻ│Ąņä▒ ĻĖłņåŹņŚÉ ļīĆĒĢśņŚ¼ ĻĖ░Ļ│ĄļōżņØś ļ░░ņ╣ś ĒśĢĒā£ņŚÉ ļö░ļźĖ ņŚ┤ņĀäļÅäļÅä ļ░Å Ēāäņä▒Ļ│äņłśņØś ļ│ĆĒÖöļź╝ FE ņŗ£ļ«¼ļĀłņØ┤ņģśņ£╝ļĪ£ ĒĢ┤ņäØĒĢ£ Ļ▓░Ļ│╝ļź╝ ļ│┤ņØ┤Ļ│Āņ×É ĒĢ£ļŗż.

2. ņŗżĒŚś ļ░®ļ▓Ģ

2.1 ļŗżĻ│ĄĻĄ¼ņĪ░ ļ¬©ļŹĖ ļ░Å ļ¼╝ņ¦ł ĒŖ╣ņä▒ ņäżņĀĢ

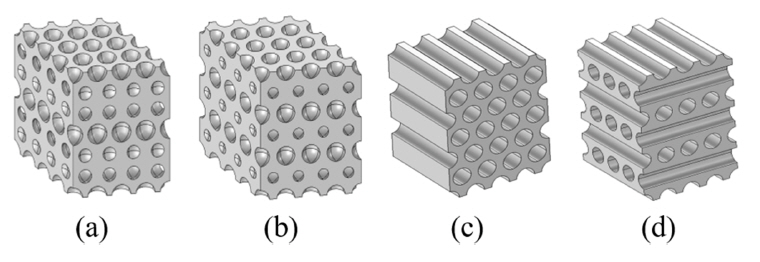

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö COMSOL Multiphysicsļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ FE ĒĢ┤ņäØņØä ņ¦äĒ¢ēĒĢśņśĆļŗż. ĻĘĖļ”╝ 2ņŚÉ ĒĢ┤ņäØņØä ņ£äĒĢ£ ļŗżĻ│Ąņä▒ ĻĖłņåŹ Ļ│äņé░ĻĄ¼ņĪ░ ļ¬©ļŹĖ(ņØ┤Ēøä ŌĆ£Ļ│äņé░ĻĄ¼ņĪ░ŌĆØļĪ£ ļ¬ģļ¬ģĒĢ©)ņØä ļéśĒāĆļé┤ņŚłļŗż. ĻĘĖļ”╝ 2a, bņØś Ļ│äņé░ĻĄ¼ņĪ░ļōżņŚÉņä£ļŖö Ļ▓®ļ”¼ļÉ£ ĻĄ¼ĒśĢ ĻĖ░Ļ│ĄļōżņØ┤ FCCņÖĆ HCP ĒśĢĒā£ļĪ£ ļ░░ņŚ┤ļÉśņ¢┤ ņ׳ļŗż. ņŗżņĀ£ ļŗżĻ│Ą ĻĖłņåŹņØĆ ņØ┤ Ļ│äņé░ĻĄ¼ņĪ░ļōżņØ┤ ļ░śļ│ĄļÉ£ Ļ▓āņ£╝ļĪ£ Ļ░äņŻ╝ļÉĀ ņłś ņ׳ņ£╝ļ®░, ņØ┤ Ļ│äņé░ĻĄ¼ņĪ░ņŚÉ ļīĆĒĢ┤ņä£ļ¦ī ĒĢ┤ņäØĒĢśļ®┤ ņĀäņ▓┤ ĻĄ¼ņĪ░ņŚÉ ļīĆĒĢ£ ņ£ĀĒÜ© ļ¼╝ņä▒ņØä Ļ│äņé░ĒĢĀ ņłś ņ׳ļŗż. ĻĘĖļ”╝ 2c, 2dļŖö ļĪ£Ēä░ņŖżĒśĢ ĻĖ░Ļ│Ą ĻĄ¼ņĪ░ļĪ£ ņøÉĒåĄĒśĢ ĻĖ░Ļ│Ą ļ¬©ņ¢æņØä ĒÅēĒ¢ēĒĢśĻ▓ī ļ░░ņŚ┤ĒĢ£ ĻĄ¼ņĪ░(ņØ┤ĒĢś ĒÅēĒ¢ē ļ░░ņŚ┤)ņÖĆ ĻĖ░Ļ│Ą ņĖĄ ņé¼ņØ┤ļź╝ ĻĄÉņ░©ņĀüņ£╝ļĪ£ ļ░░ņŚ┤ĒĢ£ ĻĄ¼ņĪ░(ņØ┤ĒĢś ĻĄÉņ░© ļ░░ņŚ┤)ļĪ£ Ļ░üĻ░ü ļ¬©ļŹĖļ¦ü ĒĢśņśĆļŗż. ņé¼ņŗż ļŹö ņŚäĻ▓®Ē׳ ļ¦ÉĒĢśļ®┤, ĻĘĖļ”╝ 2ņØś Ļ│äņé░ĻĄ¼ņĪ░ļōżņØĆ ļŹö ņ×æņØĆ ļŗ©ņ£äĒż(unit cell)ļōżņØ┤ ņŚ¼ļ¤¼ Ļ░£ ļ¬©ņŚ¼ņ׳ļŗż. ļŗ©ņ£äĒżņØś ņłśļź╝ ņżäņØ┤ļ®┤ Ļ│äņé░ļ¤ēņØ┤ ņĀüņ¢┤ņ¦Ćļ®░ ņłśņ╣śņĀüņ£╝ļĪ£ ļŹö ņēĮĻ▓ī Ļ│äņé░ Ļ░ĆļŖźĒĢśļŗż. ĻĘĖļ¤¼ļéś, ņØ┤ Ļ▓ĮņÜ░ Ļ▓ĮĻ│äļ®┤ ĒÜ©Ļ│╝Ļ░Ć Ēü¼Ļ▓ī ņ×æņÜ®ĒĢśĻ▓ī ļÉ£ļŗż. ļŗ©ņ£äĒżņØś ņłśļź╝ ļŖśļ”¼ļ®┤ Ļ▓ĮĻ│äļ®┤ ĒÜ©Ļ│╝Ļ░Ć Ļ░ÉņåīĒĢśņŚ¼ ļŹö ņĀĢĒÖĢĒĢ£ Ļ░ÆņØä ņ¢╗ņØä ņłś ņ׳ļŗż. ĻĘĖļ¤¼ļéś, ņłśņ╣śņĀüņ£╝ļĪ£ Ļ│äņé░ņØ┤ ļŹö ņ¢┤ļĀżņøīņ¦äļŗż. ņÜ░ļ”¼ Ļ│äņé░ĻĄ¼ņĪ░ļōżņØĆ Ļ▓ĮĻ│äĒÜ©Ļ│╝ļź╝ ņżäņØ┤ļŖö Ļ▓āĻ│╝ ņłśņ╣śņĀüņØĖ ĒÜ©ņ£©ņä▒ ņé¼ņØ┤ņŚÉņä£ ņĀüņĀłĒĢ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉśņŚłļŗż. ņØ┤ļ¤¼ĒĢ£ Ļ│äņé░ĻĄ¼ņĪ░ļōżņØĆ ĻĖ░Ļ│ĄļōżņØ┤ ņä£ļĪ£ Ļ▓╣ņ╣śņ¦Ć ņĢŖļŖö ņäĀņŚÉņä£ ĻĖ░Ļ│Ą ļ░śņ¦Ćļ”äņØś Ēü¼ĻĖ░ļź╝ ņ”ØĻ░Ćņŗ£Ēéżļ®┤, ĻĖ░Ļ│ĄļźĀņØä ņĄ£ļīĆ ņĢĮ 0.6Ļ╣īņ¦Ć ļ¦īļōż ņłś ņ׳ļŗż. ĻĖ░Ļ│Ą ļČĆļČäņØś Ēāäņä▒Ļ│äņłśņÖĆ ņŚ┤ņĀäļÅäļÅäļŖö 0ņ£╝ļĪ£ ņ¦ĆņĀĢĒĢśņśĆĻ│Ā, ĻĖ░ņ▓┤ņØś ņ£ĀļÅÖņŚÉ ņØśĒĢ£ ņŚ┤ ņĀäļŗ¼ ĒÜ©Ļ│╝ļŖö Ļ│ĀļĀżĒĢśņ¦Ć ņĢŖņĢśļŗż. Ļ│Āņ▓┤ņāüņØĆ ļŗłņ╝ł(nickel)ļĪ£ Ļ░äņŻ╝ĒĢśņśĆĻ│Ā, ĻĘĖņŚÉ ĒĢ┤ļŗ╣ļÉśļŖö ļ¼╝ņä▒ Ļ░ÆļōżļĪ£ Ēāäņä▒Ļ│äņłś, ĒĢŁļ│ĄĻ░ĢļÅä(yield strength), ĒżņÖĆņåĪ ļ╣ä(PoissonŌĆÖs ratio), ņŚ┤ņĀäļÅäļÅä(thermal conductivity)ņŚÉ ļīĆĒĢśņŚ¼ Ļ░üĻ░ü 205 GPa, 150 MPa, 0.29, 91W/m┬ĘKņØä ņĀüņÜ®ĒĢśņśĆņ£╝ļ®░, ļ¬©ļōĀ ļ¼╝ņä▒ ļ░Å ĒĢ┤ņäØņØĆ ļō▒ļ░®ņä▒(isotropy)ņ£╝ļĪ£ ņĘ©ĻĖēĒĢśņśĆļŗż.

2.2 ĻĖ░Ļ│äņĀü ļ¼╝ņä▒ Ļ│äņé░ ļ░®ļ▓Ģ

ņØ╝ļ░śņĀüņØĖ ņäĀĒśĢ Ēāäņä▒ ņ×¼ļŻīņØś ņØæļĀź-ļ│ĆĒśĢļźĀ ĻĘĖļלĒöäļź╝ ĻĘĖļ”╝ 3ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. Ēāäņä▒Ļ│äņłśļŖö ĻĘĖļ”╝ 3ņŚÉņä£ ļ¦żņÜ░ ņ×æņØĆ ņØæļĀźĻ│╝ ļ│ĆĒśĢļźĀ ļ▓öņ£ä ņØ┤ļé┤ņŚÉņä£ ņØæļĀźĻ│╝ ļ│ĆĒśĢļźĀņØ┤ ņäĀĒśĢ Ļ┤ĆĻ│äļź╝ ļéśĒāĆļé┤ļŖö ļČĆļČäņŚÉņä£ ņ¦üņäĀņØś ĻĖ░ņÜĖĻĖ░ļĪ£ ņĀĢņØśļÉśļ®░ ņØ┤ļŖö Ļ░ĆĒĢ┤ņ¦ä ņØæļĀźĻ│╝ ĻĘĖļĪ£ ņØĖĒĢ£ ļ│ĆĒśĢļźĀņØś ļ╣äņ£©ņØ┤ļŗż. ļŗżĻ│Ąņä▒ ĻĄ¼ņĪ░ļŖö ņØ╝ļ░śņĀüņ£╝ļĪ£ ņØĖņן ņØæļĀźļ│┤ļŗżļŖö ņĢĢņČĢ ņØæļĀź ĒÖśĻ▓ĮņŚÉņä£ ņŻ╝ļĪ£ ņé¼ņÜ®ļÉśĻĖ░ ļĢīļ¼ĖņŚÉ ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ ņŗ£ĒŚśņØĆ 1ņČĢ ņĢĢņČĢ ņØæļĀź ņŗ£ĒŚś(uniaxial compression test)ņØä ĒåĄĒĢ┤ ņĖĪņĀĢĒĢ£ļŗż [2,3,6]. ņØ┤ņŚÉ ĒĢ┤ļŗ╣ļÉśļŖö Ļ▓ĮĻ│ä ņĪ░Ļ▒┤ņ£╝ļĪ£ ļ¬©ļŹĖļ¦ü ļÉ£ ĒśĢņāüņØś x-y ĒÅēļ®┤ ļ░öļŗź Ļ▓ĮĻ│äļ®┤ņØĆ Ļ│ĀņĀĢņŗ£ĒéżĻ│Ā, ņāüļČĆ Ļ▓ĮĻ│äļ®┤ņŚÉļŖö ĒĢŁļ│ĄĻ░ĢļÅäņŚÉ ļ╣äĒĢ┤ ļ¦żņÜ░ ņ×æņØĆ ņØæļĀźņØĖ 0.2MPaņØś ņĢĢļĀźņØä Ļ░ĆĒĢśĻ│Ā, ņśåļ®┤ņØĖ x-z, y-z Ļ▓ĮĻ│äļ®┤ņŚÉļŖö ņ×Éņ£Ā ļ│Ćņ£äļź╝ ņĀüņÜ®ĒĢśņśĆļŗż. ņØ┤ņÖĆ Ļ░ÖņØ┤ 1ņČĢ ņĢĢņČĢ ņŗ£ĒŚśņŚÉ ļīĆĒĢ£ ņŗ£ļ«¼ļĀłņØ┤ņģśņØä ņ¦äĒ¢ēĒĢśņŚ¼ ĻĘĖļ”╝ 2a-dņØś ļ¬©ļŹĖņŚÉ ļīĆĒĢśņŚ¼ Ļ░üĻ░ü ņ£ĀĒÜ© Ēāäņä▒Ļ│äņłśļź╝ Ļ│äņé░ĒĢśņśĆļŗż. ĻĖ░Ļ│äņĀü ļ¼╝ņä▒ņŚÉ ļīĆĒĢ┤ ļ¬©ļōĀ ĻĄ¼ņĪ░ ļé┤ņŚÉņä£ ĻĘĀņØ╝(homogeneous)ĒĢśĻ│Ā ļō▒ļ░®ņĀü(isotropic)ņØĖ ļ¼╝ņä▒ ņĪ░Ļ▒┤ņŚÉņä£ļŖö ņØæļĀźĻ│╝ ļ│ĆĒśĢļźĀ ĒģÉņä£ņŚÉ ļīĆĒĢśņŚ¼ Ļ░ü ļ│ĆņłśļōżņØä ĒÅēĻĘĀĻ░Æņ£╝ļĪ£ ņĀüņÜ®ĒĢśļŖö Ļ▓āņØ┤ Ļ░ĆļŖźĒĢśļŗż [8]. ļö░ļØ╝ņä£, ĻĄ¼ņĪ░ņŚÉ Ļ░ĆĒĢ┤ņ¦ä ņØæļĀź(Žā ┬» app ╬Ą ┬» app

ņØ┤ļĪĀņĀüņ£╝ļĪ£ ĻĘĖļ”╝ 3ņŚÉņä£ ļéśĒāĆļéĖ Ļ▓āņ▓śļ¤╝ ņØæļĀźĻ│╝ ļ│ĆĒśĢļźĀņØ┤ ļ╣äņäĀĒśĢ Ļ▒░ļÅÖņØä ņŗ£ņ×æĒĢśļŖö ļČĆļČäņØä ĒĢŁļ│ĄĻ░ĢļÅäļĪ£ ņĀĢņØśĒĢśļéś ņäĀĒśĢņØä ņØ┤ļŻ©ļŖö ĻĄ¼ņŚŁņØ┤ ļ¦żņÜ░ ņ¦¦Ļ▒░ļéś ļ╣äņäĀĒśĢ Ļ┤ĆĻ│äļź╝ ņĀĢņØśĒĢśĻĖ░ ņ¢┤ļĀżņÜĖ Ļ▓ĮņÜ░ ņ¦üņäĀņØś ĻĖ░ņÜĖĻĖ░ļź╝ ļö░ļØ╝ ļ│ĆĒśĢļźĀņØ┤ 0.2%ņØĖ ņĀÉĻ╣īņ¦Ć ĒÅēĒ¢ē ņØ┤ļÅÖĒĢśņŚ¼ Ļ│äņé░ĒĢśļŖö ļ░®ļ▓ĢņØä ņé¼ņÜ®ĒĢ£ļŗż. ĒĢśņ¦Ćļ¦ī ļ│Ė ĒĢ┤ņäØņØĆ 0.2 MPaņØś ņ×æņØĆ ņØæļĀźļ¦ī Ļ░ĆĒĢśņŚ¼ Ēāäņä▒ ņśüņŚŁņŚÉņä£ļ¦ī ĒĢ┤ņäØņØä ņ¦äĒ¢ēĒĢśĻ│Ā ņ׳Ļ│Ā, ļśÉĒĢ£ ņåīņä▒(plasticity) ļ¬©ļŹĖņØä ņĀüņÜ®ĒĢśĻ│Ā ņ׳ņ¦Ć ņĢŖņĢä ĒĢŁļ│Ą ĒśäņāüņØĆ ņśłņĖĪĒĢĀ ņłś ņŚåļŗż. ĒĢśņ¦Ćļ¦ī, ņŗżņĀ£ ļŗżĻ│ĄĻĄ¼ņĪ░ņŚÉņä£ļŖö ļŗ©ļ®┤ņØ┤ ņóüņĢäņ¦ĆļŖö ļČĆļČäņŚÉņä£ņØś ļ▓äĒü┤ļ¦ü(Buckling) ĒśäņāüņØ┤ ņØ╝ņ¢┤ļéś ņŗżņĀ£ ĒĢŁļ│ĄĻ░ĢļÅäļ│┤ļŗż ļŹö ļé«ņØĆ ņØæļĀźņŚÉņä£ ĒĢŁļ│ĄņØ┤ ņØ╝ņ¢┤ļé£ļŗż. ņĄ£ļīĆ ņØæļĀźņØĆ ļ▓äĒü┤ļ¦üņØ┤ ņØ╝ņ¢┤ļéśļŖö ļČĆļČäņŚÉņä£ ļ░£ņāØĒĢ£ļŗż. ņØ┤ņŚÉ ļö░ļØ╝ ņ£ĀĒÜ©ĒĢŁļ│ĄĻ░ĢļÅäļŖö Ļ░ĆĒĢ┤ņżĆ ņØæļĀźņŚÉ ļīĆĒĢ£ ļŗżĻ│Ą ĻĄ¼ņĪ░ ļé┤ ņØæļĀźņØś ņĄ£ļīĆĻ░Æ(Žāmax)ņØś ļ╣äņŚÉ ņ╣śļ░Ćņåīņ×¼ ĒĢŁļ│ĄĻ░ĢļÅä(Žā y m

2.3 ņŚ┤ ļ¼╝ņä▒ Ļ│äņé░ ļ░®ļ▓Ģ

ļŗżĻ│Ą ĻĄ¼ņĪ░ņØś ņŚ┤ņĀäļÅäļÅä Ļ│äņé░ņØĆ Ļ▓ĮĻ│ä ņĪ░Ļ▒┤ņ£╝ļĪ£ x-y ĒÅēļ®┤ņØś ņāüļČĆļŖö 350 K, ĒĢśļČĆļŖö 300 KņØś Ļ│ĀņĀĢļÉ£ ņś©ļÅäļź╝ Ļ░¢Ļ│Ā, Ļ│Āņ▓┤/ĻĖ░Ļ│Ą Ļ▓ĮĻ│äļ®┤Ļ│╝ ĻĄ¼ņĪ░ņØś x-z, y-z Ļ▓ĮĻ│äļ®┤ļōżņØĆ ļŗ©ņŚ┤ ņĪ░Ļ▒┤ĒĢśņŚÉņä£ FourierņØś ņĀĢņāüņāüĒā£(steady-state) ņŚ┤ ņĀäļÅä ļ▓Ģņ╣ÖņØä ņĀüņÜ®ĒĢśņŚ¼ Ļ│äņé░ĒĢśņśĆļŗż. ļ│Ė ņŗ£ļ«¼ļĀłņØ┤ņģśņŚÉņä£ļŖö ĻĖ░Ļ│äņĀü ĒĢ┤ņäØĻ│╝ ļ¦łņ░¼Ļ░Ćņ¦ĆļĪ£ ļō▒ļ░®ņä▒ ļ¼╝ņ¦łņØä Ļ░ĆņĀĢĒĢśņŚ¼ ņŚ┤ņĀäļÅäļÅäļź╝ ņŖżņ╣╝ļØ╝ Ļ░Æņ£╝ļĪ£ ņĘ©ĻĖēĒĢśņśĆņ£╝ļ®░, ņŚ┤ņĀäļÅäļÅäņØś ņś©ļÅä ņØśņĪ┤ņä▒ņØĆ ļ¼┤ņŗ£ĒĢśņśĆļŗż. ņ£ĀĒÜ© ņŚ┤ņĀäļÅäļÅä(keff)ļŖö ņŗØ 8ņŚÉ ņØśĒĢ┤ Ļ│äņé░ļÉ£ļŗż.

ĒÅēĻĘĀ ņŚ┤ ņ£ĀņåŹ(average heat flux, q ┬» q ┬»

ņŚ¼ĻĖ░ņä£ ņĀäņ▓┤ ļ®┤ņĀü AļŖö Ļ│äņé░ĻĄ¼ņĪ░ņØś ņ£Śļ®┤ ļśÉļŖö ņĢäļלļ®┤ņØś ļ®┤ņĀüņØ┤ļ®░ Ļ│Āņ▓┤ņāüļ┐É ņĢäļŗłļØ╝ ļ╣ł Ļ│ĄĻ░äņØś ļ®┤ņĀüĻ╣īņ¦Ć ļŗż ĒżĒĢ©ĒĢ£ļŗż. ņś©ļÅä ĻĄ¼ļ░░(temperature gradient, ŌłćT)ļŖö ņ£Śļ®┤Ļ│╝ ņĢäļלļ®┤ņØś ņś©ļÅäņ░©ņØĖ 50 Kļź╝ Ļ│äņé░ĻĄ¼ņĪ░ņØś ļåÆņØ┤ļĪ£ ļéśļłł Ļ░ÆņØ┤ļŗż. ņØ╝ļ░śņĀüņ£╝ļĪ£ ņøÉĒåĄĒśĢ ĻĖ░Ļ│ĄņØ┤ļéś Ļ░£ļ░®ĒśĢ ĻĖ░Ļ│Ą ļ¼╝ņ¦łņØĆ ļ¼╝ņ¦ł ļé┤ļČĆņØś ņ£Āņ▓┤ņØś ņ£ĀļÅÖņØä ņØ┤ņÜ®ĒĢ£ ņŚ┤ ĻĄÉĒÖś ņÜ®ļÅäļĪ£ ņé¼ņÜ®ļÉśļéś [1,2,29], ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņŻ╝ņ¢┤ņ¦ä Ļ│äņé░ĻĄ¼ņĪ░ņØś ņłśņ¦ü ļ░®Ē¢ź ņŚ┤ņĀäļÅäņŚÉ Ļ┤Ćņŗ¼ņØ┤ ņ׳ĻĖ░ ļĢīļ¼ĖņŚÉ ņ£Āņ▓┤ņØś ĒØÉļ”äņØĆ Ļ│ĀļĀżĒĢśņ¦Ć ņĢŖņĢśļŗż.

3. Ļ▓░Ļ│╝ ļ░Å Ļ│Āņ░░

3.1 ĻĖ░Ļ│Ą ļ░śņ¦Ćļ”ä ņśüĒ¢źņŚÉ ņØśĒĢ£ ņ£ĀĒÜ© ĒŖ╣ņä▒ Ļ│äņé░ Ļ▓░Ļ│╝

ĻĄ¼ĒśĢ ĻĖ░Ļ│ĄĻ│╝ ņøÉĒåĄĒśĢ ĻĖ░Ļ│Ą ĻĄ¼ņĪ░ļōżņŚÉ ļīĆĒĢ£ ĒÅ░ ļ»ĖņäĖņŖż(von Mises) ņØæļĀź ļČäĒżļź╝ ĻĘĖļ”╝ 4ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. ĻĄ¼ĒśĢ ĻĖ░Ļ│Ąļ¬©ļŹĖņØĆ Ļ░Ćņן ņ¢ćņØĆ ļČĆļČäņØĖ ņĖĪļ®┤ ļ▓ĮņŚÉ Ļ░ĆĻ╣īņÜ┤ ĻĖ░Ļ│ĄņŚÉņä£ ņØæļĀźņ¦æņżæņØ┤ Ēü¼Ļ▓ī ļéśĒāĆļé¼ņ£╝ļéś, ņøÉĒåĄĒśĢ ĻĖ░Ļ│Ą ļ¬©ļŹĖņŚÉņä£ļŖö ļ░öļŗźļ®┤ņŚÉņä£ ļéśĒāĆļé¼ļŗż. 2.1ņØś ņ┤łļ░śļČĆņŚÉņä£ ņ¢ĖĻĖēĒĢ£ Ļ▓āĻ│╝ Ļ░ÖņØ┤ ļ░öļŗźļ®┤ņØ┤ Ļ│ĀņĀĢļÉśĻ│Ā ņśåļ®┤ņØ┤ ņ×Éņ£Āļ│Ćņ£äņØĖ Ļ▓ĮĻ│äņĪ░Ļ▒┤ņ£╝ļĪ£ ņØĖĒĢśņŚ¼ Ļ│äņé░ĻĄ¼ņĪ░ņØś Ēæ£ļ®┤ ļČĆļČäņŚÉ ņĄ£ļīĆ, ņĄ£ņåī ņØæļĀźņØ┤ ļéśĒāĆļé¼ļŗż. Ļ▓ĮĻ│ä ļČĆļČäņØ┤ ņĢäļŗī ĻĄ¼ņĪ░ņØś ņĢłņ¬Į ļČĆļČäļōżņØä ļ│┤ļ®┤ ĻĖ░Ļ│ĄņØś ņŻ╝ĻĖ░ņĀü ļČäĒżņŚÉ ļö░ļØ╝ ņØæļĀźļÅä ņŻ╝ĻĖ░ņĀüņ£╝ļĪ£ ļČäĒżļÉśņ¢┤ ņ׳ļŖö Ļ▓āņØä ļ│╝ ņłś ņ׳ļŗż. Ēśäņ×¼ ņÜ░ļ”¼ Ļ│äņé░ĻĄ¼ņĪ░ļŖö Ļ▓ĮĻ│ä ĒÜ©Ļ│╝ņØś ņśüĒ¢źņØ┤ ņ£ĀņØśļ»ĖĒĢśņ¦Ć ņĢŖņØä ņĀĢļÅäļĪ£ ņČ®ļČäĒ׳ ļ¦ÄņØĆ ņłśņØś ĻĖ░Ļ│ĄņØä ĒżĒĢ©ĒĢśĻ│Ā ņ׳ļŗż.

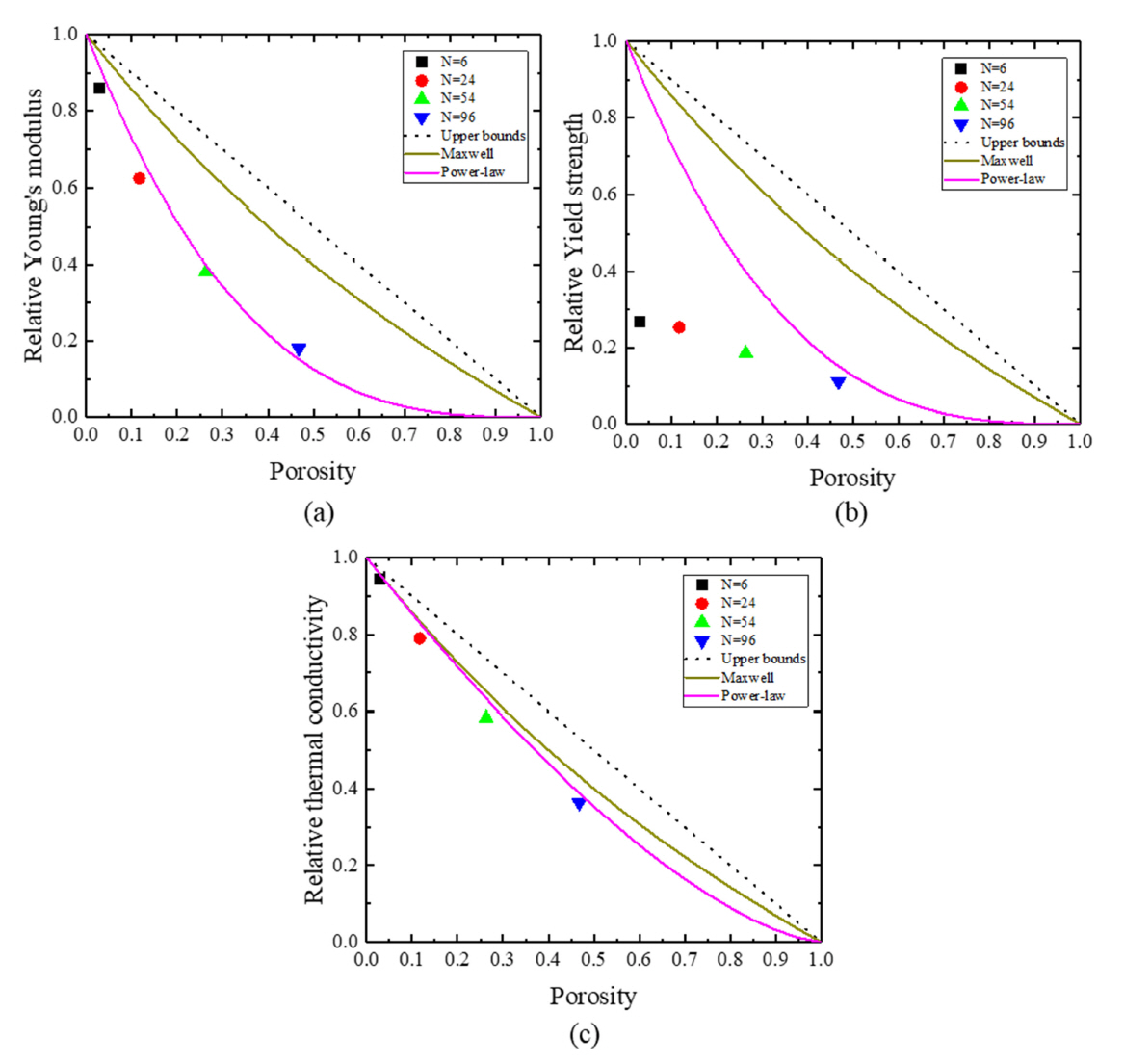

z-ļ░®Ē¢ź 1ņČĢ ņĢĢņČĢ ĒĢśņżæ(uniaxial compressive loading)ņŚÉ ļīĆĒĢ£ ĒĢ┤ņäØ Ļ▓░Ļ│╝ļĪ£ļČĆĒä░ ņ£ĀĒÜ© Ēāäņä▒Ļ│äņłś ļ░Å ņ£ĀĒÜ© ĒĢŁļ│ĄĻ░ĢļÅäļź╝ ĻĄ¼ĒĢ£ Ļ▓░Ļ│╝ļź╝ ĻĘĖļ”╝ 5ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. ņŚ¼ĻĖ░ņä£ ĻĖ░Ļ│ĄļźĀņØĆ Ļ░ü ĻĄ¼ņĪ░ņŚÉņä£ ĻĖ░Ļ│Ą ļ░śņ¦Ćļ”äņØä ļ│ĆĒÖöņŗ£ņ╝£ ņĪ░ņĀłĒĢśņśĆļŗż. y-ņČĢ ļŹ░ņØ┤Ēä░ļŖö ĒĢ┤ņäØņĀü ņØ┤ļĪĀ(analytic theory)Ļ│╝ņØś ļ╣äĻĄÉļź╝ ņ£äĒĢśņŚ¼ ņ╣śļ░Ćņåīņ×¼ņØś Ļ░ÆņŚÉ ļīĆĒĢ£ ņāüļīĆņĀüņØĖ Ļ░Æ(relative value)ņ£╝ļĪ£ Ēæ£ņŗ£ĒĢśņśĆļŗż. ņ£ĀĒÜ© Ēāäņä▒Ļ│äņłśņØś Ļ▓ĮņÜ░ ņøÉĒåĄĒśĢ ĻĖ░Ļ│ĄņØä Ļ░¢ļŖö ĻĄ¼ņĪ░Ļ░Ć ņĢĮ 8% ļŹö ļé«ņØĆ Ļ░ÆņØä Ļ░¢ļŖöļŗż. ĻĘĖļ¤¼ļéś, Ļ░ÖņØĆ ĻĖ░Ļ│Ą ĒśĢņāüņŚÉņä£ ļ░░ņ╣ś ĒśĢĒā£ļ¦ī ļ░öļĆö Ļ▓ĮņÜ░ņŚÉ ļīĆĒĢ┤ņä£ļŖö ņ£ĀņØśļ»ĖĒĢ£ ņ░©ņØ┤Ļ░Ć ņŚåļŖö Ļ▓āņ£╝ļĪ£ ļéśĒāĆļé¼ļŗż. ņ”ē, ĻĄ¼ĒśĢ ĻĖ░Ļ│ĄņØś FCC, HCP ļ░░ņŚ┤ņØś Ļ▓░Ļ│╝ļŖö ļ╣äņŖĘĒĢśļ®░, ņøÉĒåĄĒśĢ ĻĖ░Ļ│ĄņØś ĒÅēĒ¢ē ļ░░ņŚ┤Ļ│╝ ĻĄÉņ░© ļ░░ņŚ┤ ņé¼ņØ┤ļÅä ļ╣äņŖĘĒĢ£ Ļ░ÆņØ┤ ļéśņÖöļŗż.

ņ£ĀĒÜ© ĒĢŁļ│ĄĻ░ĢļÅäļÅä ĻĄ¼ĒśĢ ĻĖ░Ļ│Ą ļ¬©ļŹĖļ│┤ļŗż ņøÉĒåĄĒśĢ ĻĖ░Ļ│Ą ļ¬©ļŹĖņØ┤ ļŹö ļé«ņØĆ Ļ░ÆņØä Ļ░¢ļŖö Ļ▓āņ£╝ļĪ£ ļéśĒāĆļé¼ļŗż. ņØæļĀźņØĆ ņ×¼ļŻī ļé┤ņŚÉņä£ ĻĖłņåŹņØś ļ®┤ņĀü ļ╣äņ£©ņØ┤ ņ×æņØĆ ļČĆļČäņŚÉņä£ ņ¦æņżæĒĢśĻ▓ī ļÉ£ļŗż. Ļ░ÖņØĆ ĻĖ░Ļ│ĄļźĀņØä Ļ░¢ļŖö ņøÉĒåĄĒśĢ ĻĖ░Ļ│ĄņØ┤ ĻĄ¼ĒśĢ ĻĖ░Ļ│Ąļ│┤ļŗż Ļ░Ćņן ņóüņØĆ ļ®┤ņĀüņØä Ļ░¢ļŖö ļŗ©ļ®┤ņØś ļ®┤ņĀüņØ┤ ļŹö ņ×æĻĖ░ ļĢīļ¼ĖņŚÉ ļŹö Ēü░ ņØæļĀźņØ┤ ņ¦æņżæļÉśļŖö Ļ▓āņ£╝ļĪ£ ĒĢ┤ņäØĒĢĀ ņłś ņ׳ļŗż [13,29]. ļŗżļźĖ ņśłņĖĪ ļ¬©ļŹĖĻ│╝ ļ╣äĻĄÉĒĢśņśĆņØä ļĢī ņ£ĀĒÜ© Ēāäņä▒Ļ│äņłśļŖö ļ®▒ļ▓Ģņ╣Ö(power law)ņŚÉ ņ£Āņé¼ĒĢ£ Ļ▒░ļÅÖņØä ļéśĒāĆļé┤ļŖö Ļ▓āņØä ļ│╝ ņłś ņ׳ņ£╝ļ®░, ņ£ĀĒÜ© ĒĢŁļ│ĄĻ░ĢļÅäļŖö ļ¬©ļōĀ ņśłņĖĪ ļ¬©ļŹĖņŚÉņä£ ļ▓Śņ¢┤ļéśĻ│Ā ņ׳ļŗż. ļ│Ė ĒĢ┤ņäØņŚÉņä£ļŖö ņĪ░ļ░ĆĒĢ£ ĻĄ¼ņĪ░ņŚÉ ļ╣äĒĢ┤ņä£ ĻĖ░Ļ│ĄņØ┤ ņĪ┤ņ×¼ĒĢśļŖö Ļ▓āņ£╝ļĪ£ ņØĖĒĢ┤ ņ£ĀĒÜ©ņ¦Ćņ¦Ć ļ®┤ņĀüņØ┤ ļ¦żņÜ░ ņ×æņĢä ņ¦ĆĻĖ░ ļĢīļ¼ĖņŚÉ ļ▓äĒü┤ļ¦ü ĒśäņāüņØś ņśüĒ¢źņ£╝ļĪ£ ĒĢŁļ│ĄĻ░ĢļÅäļŖö ļ®▒ļ▓Ģņ╣ÖņŚÉ ņØśĒĢ£ ņ£ĀĒÜ© ĒĢŁļ│ĄĻ░ĢļÅä Ļ░Æļ│┤ļŗż ļé«Ļ▓ī ļéśĒāĆļé¼ņ£╝ļ®░, ņŗżņĀ£ ņŗżĒŚśņŚÉ ņØśĒĢ£ ĒĢŁļ│ĄĻ░ĢļÅäļŖö ļ│Ė Ļ▓░Ļ│╝ņÖĆ ņ£Āņé¼ĒĢ£ Ļ░ÆņØä Ļ░Ćņ¦äļŗż [30-32].

ĻĘĖļ”╝ 6ņŚÉ ļÅÖņØ╝ĒĢ£ ĻĖ░Ļ│Ą ļ░śņ¦Ćļ”äņØä Ļ░¢ļŖö ĻĄ¼ņĪ░ņØś ņŚ┤ ĒĢ┤ņäØ Ļ▓░Ļ│╝ņŚÉ ļīĆĒĢśņŚ¼ ņś©ļÅä ļČäĒżņÖĆ ņŚ┤ ņ£ĀņåŹ ļČäĒż Ļ▓░Ļ│╝ļź╝ ļéśĒāĆļé┤ņŚłļŗż. ņŚ┤ ņ£ĀņåŹņØś ļ░®Ē¢ź, ņ”ē, ņłśņ¦ü ļ░®Ē¢źņ£╝ļĪ£ņØś ņś©ļÅä ļČäĒżļŖö ļīĆņ▓┤ļĪ£ ļ╣äņŖĘĒĢśļŗż. ņØ┤ļŖö ļō▒ļ░®ņĀüņØĖ ņŚ┤ ņĀäļÅäņ£©ņØś ĒĢ┤ņäØņØ┤ ņČ®ļČäĒ׳ Ļ░ĆļŖźĒĢśļŗżļŖö Ļ▓āņØä ļéśĒāĆļé┤ļ®░ ņŗØ 8Ļ│╝ Ļ░ÖņØ┤ ņŚ┤ņĀäļÅäļÅäņØś Ļ│äņé░ ļ░Å ņś©ļÅä ĻĄ¼ļ░░ Ļ│äņé░ņØä ļŗ©ņł£ĒÖöĒĢĀ ņłś ņ׳ļŖö Ļ▓āņØä ņØśļ»ĖĒĢ£ļŗż. ņŚ┤ ņ£ĀņåŹ ļČäĒż ĻĘĖļ”╝ņØä ļ│┤ļ®┤ ĻĖ░Ļ│äņĀü ĒĢ┤ņäØĻ│╝ ļ¦łņ░¼Ļ░Ćņ¦ĆļĪ£ ĻĖ░Ļ│ĄĻ│╝ ņĀæĒĢśļŖö Ēæ£ļ®┤ ĻĘ╝ņ▓śņŚÉ ņŚ┤ ņ£ĀņåŹņØ┤ ņ¦æņżæļÉśļŖö Ļ▓āņØä ņĢī ņłś ņ׳ļŗż. ĻĄ¼ĒśĢ ĻĖ░Ļ│Ą ļ¬©ļŹĖņØ┤ ļŹö Ēü░ ĻĄŁļČĆņĀü ņŚ┤ ņ£ĀņåŹ(local heat flux) ņĄ£ļīĆĻ░ÆņØä Ļ░¢ņ¦Ćļ¦ī ņóüņØĆ ļ▓öņ£äņŚÉ ņ¦æņżæļÉśņŚłĻ│Ā, ļ░śļ®┤ņŚÉ ņøÉĒåĄ ĻĖ░Ļ│Ą ļ¬©ļŹĖņØĆ ĻĄ¼ĒśĢ ĻĖ░Ļ│Ą ļ¬©ļŹĖņŚÉ ļ╣äĒĢ┤ ņĄ£ļīĆ ņŚ┤ ņ£ĀņåŹ Ļ░ÆņØ┤ ņĀłļ░ś ņĀĢļÅäņØ┤ņ¦Ćļ¦ī ņóĆ ļŹö ļäōĻ▓ī ļČäĒżļÉśņ¢┤ ņ׳ļŗż.

ĻĘĖļ”╝ 7ņŚÉ ĻĖ░Ļ│ĄļźĀņŚÉ ļö░ļźĖ ņ£ĀĒÜ© ņŚ┤ņĀäļÅäļÅäņØś Ļ│äņé░ Ļ▓░Ļ│╝ļź╝ ļéśĒāĆļāłļŗż. ņØ┤ļĪĀņĀüņØĖ ņśłņĖĪ ļ¬©ļŹĖ ņżæ ļ®▒ļ▓Ģņ╣ÖņØä Ļ░Ćņן ņל ļö░ļź┤Ļ│Ā ņ׳ļŖö Ļ▓āņ£╝ļĪ£ ļ│┤ņØ┤ņ¦Ćļ¦ī, ņøÉĒåĄĒśĢ ĻĖ░Ļ│Ą ĻĄ¼ņĪ░ļōżņØĆ ĻĄ¼ĒśĢ ĻĖ░Ļ│ĄņØś Ļ▓ĮņÜ░ļ│┤ļŗż ļ®▒ļ▓Ģņ╣ÖņŚÉņä£ ļŹö ļ¦ÄņØ┤ ļ▓Śņ¢┤ļéśļ®░, ļŹö ņ×æņØĆ Ļ░ÆņØä Ļ░¢ļŖöļŗż. ņØ┤ļŖö ļŗżņØīĻ│╝ Ļ░ÖņØ┤ ņäżļ¬ģĒĢĀ ņłś ņ׳ļŗż. ņ¢┤ļ¢ż ĒŖ╣ņĀĢ ļŗ©ļ®┤ņŚÉņä£ ĻĖłņåŹ ļ®┤ņĀü ļ╣äņ£©ņØ┤ ņ×æņ£╝ļ®┤ ĻĘĖ ļŗ©ļ®┤ņØä ĒåĄĻ│╝ĒĢśļŖö ņŚ┤ņ£ĀņåŹņØĆ ļŹö Ēü░ ņĀĆĒĢŁņØä ļŖÉļü╝Ļ▓ī ļÉ£ļŗż. ņÜ░ļ”¼ Ļ│äņé░ņŚÉ ņé¼ņÜ®ļÉ£ ļŗżĻ│Ą ĻĄ¼ņĪ░ ļ¬©ļŹĖņŚÉ ļīĆĒĢśņŚ¼ Ļ│Āņ░░ĒĢ┤ļ│┤ņ×É. Ļ│ĄĒåĄņĀüņ£╝ļĪ£ ĻĖ░Ļ│ĄļźĀ 0.47ņØä Ļ░¢ļŖö ņøÉĒåĄ ĻĖ░Ļ│Ą ļ¬©ļŹĖĻ│╝ ĻĄ¼ĒśĢ ĻĖ░Ļ│Ą ļ¬©ļŹĖņŚÉņä£ ĻĖłņåŹņØś ļ®┤ņĀüņØ┤ ņĄ£ņåīĻ░Ć ļÉśļŖö ļŗ©ļ®┤ņŚÉņä£ņØś ĻĖłņåŹ ļ®┤ņĀü ļ╣äņ£©ņØĆ Ļ░üĻ░ü 0.286, 0.334ņØ┤ļŗż. ļö░ļØ╝ņä£, ņŚ┤ ņ£ĀņåŹņØĆ ņøÉĒåĄĒśĢ ĻĖ░Ļ│Ą ļ¬©ļŹĖņŚÉņä£ ļŹö Ēü░ ņĀĆĒĢŁņØä ļŖÉļü╝Ļ▓ī ļÉ£ļŗż. ļŗżņŗ£ ļ¦ÉĒĢ┤, ņøÉĒåĄ ĻĄ¼ĒśĢ ĻĖ░Ļ│ĄĻĄ¼ņĪ░ņŚÉņä£ņØś ņŚ┤ņØś ĒØÉļ”äņØ┤ ļŹö ņøÉĒÖ£ĒĢśņ¦Ć ņĢŖĻĖ░ ļĢīļ¼ĖņŚÉ ļŹö ņ×æņØĆ ņ£ĀĒÜ© ņŚ┤ņĀäļÅäļÅäļź╝ Ļ░¢Ļ▓ī ļÉ£ļŗż.

ļ®▒ļ▓Ģņ╣ÖņØĆ ļ¼╝ņ¦ł ĒŖ╣ņä▒ Ļ│äņé░ ļ░®ņĀĢņŗØņØś ļ®┤ņĀüņŚÉ ļīĆĒĢ£ ļ»ĖļČäņŗØņŚÉņä£ ņ£ĀļÅäļÉśņ¢┤ ņŗżĒŚśņØä ĒåĄĒĢśņŚ¼ ņ¦Ćņłś Ļ░ÆņØä Ļ▓ĮĒŚśņĀüņ£╝ļĪ£ ņ£ĀļÅäļÉ£ ļ▓Ģņ╣ÖņØ┤ļ®░, ņØ╝ļ░śņĀüņ£╝ļĪ£ ļé«ņØĆ ĻĖ░Ļ│ĄļźĀņŚÉņä£ ļ¦żņÜ░ ņĀĢĒÖĢĒĢśļŗżĻ│Ā ņĢīļĀżņĀĖ ņ׳ļŗż [11-15,33]. ĒŖ╣Ē׳ ļŗżĻ│Ą ĻĄ¼ņĪ░Ļ░Ć ļō▒ļ░®ņĀüņØĖ Ļ▓ĮņÜ░ ņØ┤ļ¤¼ĒĢ£ ĻĘ╝ņé¼ņŗØņØ┤ ļ¦īņĪ▒ĒĢśļŖö Ļ▓ĮņÜ░Ļ░Ć ļ¦Äņ£╝ļ®░ ĒŖ╣Ē׳ ĻĖ░Ļ│äņĀü ĒĢ┤ņäØņŚÉņä£ ĻĄ¼ĒśĢ ĻĖ░Ļ│ĄņØä Ļ░¢ļŖö ļŗżĻ│Ą ĻĄ¼ņĪ░ņØś Ļ▓ĮņÜ░ Ļ░Ćņן ĻĘ╝ņé¼ĒĢśļŖö Ļ▓āņ£╝ļĪ£ ņĢīļĀżņĀĖ ņ׳ļŗż [12,13]. ĻĖ░Ļ│äņĀü ņ£ĀĒÜ© ļ¼╝ņä▒ ņśłņĖĪņŚÉņä£ ļ®▒ĒĢ©ņłśņØś ņ¦Ćņłś Ļ░ÆņØĆ ļ¼╝ņ¦łņØ┤ļéś ņŗ£ĒŚś Ļ▓░Ļ│╝ņŚÉ ņØśĒĢ┤ ļŗ¼ļØ╝ņ¦Ćļ®░ ņśłņĖĪ ļ¬©ļŹĖņØ┤ĻĖ░ ļĢīļ¼ĖņŚÉ ņŚ░ĻĄ¼ņ×ÉņŚÉ ļö░ļØ╝ ļŗżļźĖ Ļ░ÆņØä ņŻ╝ņןĒĢ£ļŗż [2,12-15]. ļ│Ė ļģ╝ļ¼ĖņØś ĻĘĖļ”╝ 5ņØś Ēāäņä▒Ļ│äņłśņÖĆ ĒĢŁļ│ĄĻ░ĢļÅäņŚÉļŖö ņ¦Ćņłś Ļ░Æ 3ņØä ņĀüņÜ®ĒĢśņśĆĻ│Ā ņØ┤ļŖö ņØæļĀźņ¦æņżæ ļ¬©ļŹĖņŚÉ ĒĢ┤ļŗ╣ļÉśļ®░ [13], ĻĘĖļ”╝ 7ņØś ĻĖ░Ļ│ĄļźĀņŚÉ ļö░ļźĖ ņŚ┤ ņĀäļÅäļÅäļŖö ļ®▒ĒĢ©ņłśņØś ņ¦Ćņłś Ļ░Æ 1.5ļź╝ ņĀüņÜ®ĒĢśņśĆļŗż [11,14].

3.2 ĻĖ░Ļ│Ą Ļ░£ņłś ļ│ĆĒÖöņŚÉ ļö░ļźĖ ņ£ĀĒÜ© ĒŖ╣ņä▒ Ļ│äņé░ Ļ▓░Ļ│╝

ĻĘĖļ”╝ 8ņŚÉ ņøÉĒåĄĒśĢ ĻĖ░Ļ│Ą ĻĄ¼ņĪ░ņŚÉņä£ ĻĖ░Ļ│ĄļźĀ ļ│ĆĒÖöļź╝ ņ£äĒĢ┤ ņØ╝ņĀĢĒĢ£ ĻĖ░Ļ│Ą ļ░śņ¦Ćļ”äņŚÉņä£ ĻĖ░Ļ│Ą Ļ░£ņłśļź╝ ļ│ĆĻ▓ĮĒĢśņŚ¼ ĒśĢņä▒ĒĢ£ ļ¬©ļŹĖņØä ļéśĒāĆļé┤ņŚłļŗż. ĻĘĖļ”╝ 9ņŚÉ ĒĢ┤ņäØ Ļ▓░Ļ│╝ļź╝ ļéśĒāĆļé┤ņŚłĻ│Ā, ĻĖ░ņĪ┤ņØś ĻĘĖļ”╝ 5, 7ņŚÉ ļéśĒāĆļéĖ ĻĖ░Ļ│Ą ļ░śņ¦Ćļ”äņ£╝ļĪ£ ĻĖ░Ļ│ĄļźĀņØä ņĪ░ņĀłĒĢ£ Ļ▓ĮņÜ░ņÖĆ Ēü░ ņ░©ņØ┤ļź╝ ļéśĒāĆļé┤ņ¦Ć ņĢŖĻ│Ā ņ׳ļŗż. ĻĖ░Ļ│Ą Ēü¼ĻĖ░ļéś Ļ░£ņłśļź╝ ņĪ░ņĀłĒĢśļŖö ļæÉ Ļ░Ćņ¦Ć Ļ▓ĮņÜ░ņØś ĻĘ╝ļ│ĖņĀüņØĖ ņ░©ņØ┤ļŖö ļ╣äĒæ£ļ®┤ņĀüņØ┤ļŗż. ņ”ē, Ļ░ÖņØĆ ĻĖ░Ļ│ĄļźĀņŚÉņä£ ļŗżļźĖ ļ╣äĒæ£ļ®┤ņĀüņØä Ļ░¢ļŖöļŗż. ņÜ░ļ”¼ņØś ĒĢ┤ņäØņŚÉņä£ļŖö ĻĖ░Ļ│Ą/Ļ│Āņ▓┤ņāüņØś Ēæ£ļ®┤ ĒÜ©Ļ│╝ļź╝ ĒżĒĢ©ĒĢśņ¦Ć ņĢŖņĢśļŗż. ļö░ļØ╝ņä£, ņØ┤ ļæÉ Ļ▓ĮņÜ░ņØś ņ░©ņØ┤Ļ░Ć ĒĢ┤ņäØ Ļ▓░Ļ│╝ļĪ£ ļéśĒāĆļéśņ¦Ć ņĢŖņĢśĻ│Ā, ņśżņ¦ü ĻĖ░Ļ│ĄļźĀņŚÉļ¦ī ņØśņĪ┤ĒĢśļŖö Ļ▓āņ£╝ļĪ£ Ļ▓░Ļ│╝Ļ░Ć ļéśņÖöļŗż. ĻĖ░Ļ│ĄņØ┤ ļéśļģĖņŖżņ╝ĆņØ╝ņØ┤ ļÉĀ Ļ▓ĮņÜ░ņŚÉļŖö ļ╣äĒæ£ļ®┤ņĀüņØ┤ ļ¦żņÜ░ ņ╗żņ¦Ćļ»ĆļĪ£ Ēæ£ļ®┤ĒÜ©Ļ│╝ļź╝ ļ░śļō£ņŗ£ ĒżĒĢ©ņŗ£ņ╝£ņĢ╝ ĒĢśļ®░, ļśÉĒĢ£, Ļ│Āņ▓┤ ņāüņØś Ēü¼ĻĖ░, ņ”ē, ņŚ┤ ņ£ĀņåŹņØ┤ ĒåĄĻ│╝ĒĢśļŖö ņ▒äļäÉņØś ĒÅŁņØ┤ ļ¦żņÜ░ ņóüņĢäņ¦ł Ļ▓āņØ┤ļ»ĆļĪ£ ņ¢æņ×É ĒÜ©Ļ│╝Ļ╣īņ¦Ć ĒżĒĢ©ņŗ£ņ╝£ņĢ╝ĒĢĀ Ļ▓āņ£╝ļĪ£ ņśłņāüļÉ£ļŗż.

4. Ļ▓░ ļĪĀ

ĻĘ£ņ╣ÖņĀüņØĖ ņ£äņ╣śņŚÉ ņ׳ļŖö ĻĖ░Ļ│Ą ĻĄ¼ņĪ░ņØś ļŗżĻ│Ąņä▒ ĻĖłņåŹņŚÉ ļīĆĒĢśņŚ¼ ņŗ£ĒŚś ņĪ░Ļ▒┤ņŚÉ ņØśĒĢ£ Ļ▓ĮĻ│ä ņĪ░Ļ▒┤ņØä ņØ┤ņÜ®ĒĢśņŚ¼ ņĀäņé░ņāüņŚÉ Ļ│äņé░ņØä ņ¦äĒ¢ēĒĢśņśĆļŗż. ļ¼╝ļ”¼ņĀü ĒŖ╣ņä▒ ņżæ ĒĢŁļ│ĄĻ░ĢļÅäļź╝ ņĀ£ņÖĖĒĢśļ®┤ ņ¦äĒ¢ēļÉśņ¢┤ ņÖöļŹś ĻĖ░Ļ│ĄļźĀņŚÉ ļö░ļźĖ ņ£ĀĒÜ© ļ¼╝ņä▒ ņśłņĖĪ ļ░®ļ▓ĢņØĖ ļ®▒ļ▓Ģņ╣ÖņŚÉ ĻĘ╝ņé¼ĒĢ£ Ļ▓░Ļ│╝ņśĆņ£╝ļ®░ ĒĢŁļ│ĄĻ░ĢļÅä ļśÉĒĢ£ ņØ┤ņĀäņØś ņŗżĒŚś Ļ▓░Ļ│╝ņŚÉ ņ׳ņ¢┤ņä£ Ēü░ ņ░©ņØ┤Ļ░Ć ņŚåĻĖ░ ļĢīļ¼ĖņŚÉ ņØ┤ļŖö ļ│Ė ņĀäņé░ļ¬©ņé¼ņŚÉ ņØśĒĢ£ ĒĢ┤ņäØĻ▓░Ļ│╝Ļ░Ć ļ¦×Ļ▓ī ņĀüņÜ®ļÉśņŚłņØīņØä ļéśĒāĆļāłļŗż. ņøÉĒåĄĒśĢ ĻĖ░Ļ│ĄņŚÉ ļīĆĒĢśņŚ¼ ĻĄ¼ņĪ░ņĀü ļ│ĆņłśņØĖ ĻĖ░Ļ│ĄņØś ņłśļ¤ēņŚÉ ļīĆĒĢ£ ņ£ĀĒÜ© ļ¼╝ņä▒ Ļ▒░ļÅÖņØä ĒĢ┤ņäØĒĢśņśĆņØä ļĢī ĻĄ¼ņĪ░ ļ│ĆņłśņŚÉ ņØĖĒĢ£ ņ░©ņØ┤Ļ░Ć ļéśĒāĆļéśņ¦Ć ņĢŖņĢśņ£╝ļ®░ ļŗ©ņł£ĒĢśĻ▓ī ĻĖ░Ļ│ĄļźĀņŚÉ ņØśĒĢ£ Ļ▓ĮĒ¢źņØä ļéśĒāĆļéśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆļŗż.

ņČöĻ░ĆņĀüņØĖ ņŚ░ĻĄ¼ ņŻ╝ņĀ£ļĪ£ Ļ░£ļ░®ĒśĢ ļ░Å ļĪ£Ēä░ņŖżĒśĢ ĻĖ░Ļ│Ą ĻĄ¼ņĪ░ņŚÉņä£ ņ£Āņ▓┤ ņ£ĀļÅÖņŚÉ ļīĆĒĢ£ ĒĢ┤ņäØņØ┤ ĒĢäņÜöĒĢśļŗż. ļ│Ė ņŚ░ĻĄ¼ Ļ▓░Ļ│╝ņŚÉļŖö ņØ┤ļĪĀņĀüņØĖ ļ¼╝ņä▒ Ļ│äņé░ļ¦īņØä ļŗżļżśņ¦Ćļ¦ī ņŗżņĀ£ļĪ£ ļ¦ÄņØ┤ ņĀüņÜ®ļÉśļŖö ļČäņĢ╝Ļ░Ć ĻĖ░Ļ│ĄņØä ļö░ļØ╝ ņøĆņ¦üņØ┤ļŖö ņ£Āņ▓┤ ņ£ĀļÅÖņŚÉ ņØśĒĢ£ ņŚ┤ņĀäļŗ¼ ļ░Å ņØ┤ņś© ĻĄÉĒÖśņØ┤ĻĖ░ ļĢīļ¼ĖņØ┤ļŗż. ļśÉĒĢ£ ĻĖ░Ļ│ĄņØś ļČĆļČäņĀüņØĖ ļČłĻĘ£ņ╣Ö ļśÉļŖö ļ¼┤ņ×æņ£ä ņ£äņ╣śņŚÉ ļīĆĒĢ£ ĒĢ┤ņäØ ņĪ░Ļ▒┤ ņäżļ”ĮņØ┤ ĒĢäņÜöĒĢśļŗż. ļČłĻĘ£ņ╣ÖņĀüņØĖ ĻĖ░Ļ│Ą ĻĄ¼ņĪ░ļź╝ Ļ░ĆņĪīņØä ļĢīņŚÉļŖö ĻĄ¼ņĪ░ņĀüņ£╝ļĪ£ ĻĘĀņØ╝ĒĢśņ¦Ć ņĢŖĻĖ░ ļĢīļ¼ĖņŚÉ ņāłļĪ£ņÜ┤ ļ¼╝ņä▒ ĒĢ┤ņäØ ļ░®ļ▓ĢņØ┤ ĒĢäņÜöĒĢĀ Ļ▓āņ£╝ļĪ£ ņśłņāüļÉ£ļŗż. ļČĆļČäņĀü ļśÉļŖö ņÖäņĀä ļČłĻĘ£ņ╣Ö ĻĄ¼ņĪ░ņŚÉņä£ ĻĖ░Ļ│ĄĻ░äņØś Ļ░äņäŁĒÜ©Ļ│╝ļź╝ ĒĢ┤ņäØņŚÉ ņČöĻ░ĆĒĢśļŖö Ļ▓āņØ┤ ĒĢäņÜöĒĢśļ®░, ļŹö Ēü░ ĻĖ░Ļ│ĄļźĀņŚÉ ļīĆĒĢ£ ĒĢ┤ņäØ ļśÉĒĢ£ ĒĢäņÜöĒĢśļŗż. ņ£ĀĒÜ© ļ¼╝ņä▒ Ļ▒░ļÅÖņØä ĒĢ┤ņäØĒĢśļŖöļŹ░ ņ׳ņ¢┤ņä£ Ļ░ÖņØĆ ĻĖ░Ļ│ĄļźĀņŚÉņä£ ļŗżļźĖ ļ¼╝ņä▒ Ļ░ÆņØä ļéśĒāĆļé╝ Ļ▓āņ£╝ļĪ£ ņśłņāüļÉśĻĖ░ ļĢīļ¼ĖņŚÉ ĻĖ░Ļ│ĄļźĀņØ┤ ņĢäļŗī ļŗżļźĖ ļ│ĆņłśņŚÉ ļö░ļźĖ ĒĢ┤ņäØņØ┤ ĒĢäņÜöĒĢĀ Ļ▓āņØ┤ļŗż.