1. 서 론

순수한 지르코니아 (ZrO2)는 상온에서 용융 온도까지의 구간에서 세가지 종류의 상이 동소체로 존재한다. 상온에서는 모노크리닉 (Monoclinic) 구조를 갖고, 1170 oC와 2370 oC사이에서는 테트라고널 (Tetragonal) 구조를 갖고, 2370 oC와 용융온도(2680 oC) 사이에서는 큐빅 후로라이트 (Cubic Fluorite) 구조를 갖는다. 하지만 지르코니아 (ZrO2)에 4 mol% 이트리아 (Y2O3) 산화물을 첨가하면 상온에서 테트라고널 (Tetragonal) 구조가 안정화 되어서 테트라고널 (Tetragonal) 구조로 존재한다. 지르코니아에 4 mol% 이트리아가 첨가된 4YSZ는 낮은 밀도, 높은 생체 적합성, 우수한 내식성 및 높은 융점과 이온 전도도를 가지고 있기 때문에 산소 센서, 연료 전지의 전해질, 무릎관절 및 고관절 대체물로 사용되고 있다 [1-3]. 그러나 4YSZ는 파괴인성 (3 MPa.m1/2)이 낮기 때문에 [4] 공업적으로 다양하게 사용하는데 어려운 점이 있다.

4YSZ의 파괴 인성은 제2상 첨가와 나노 구조를 만들어서 향상시킬 수 있다. 제2상을 첨가하였을 경우, 일반적으로 제2상이 균열 가교와 굴절을 발생시켜 파괴 인성을 향상시키는 것으로 보고하고 있다 [5,6]. 육방정계 질화붕소 (BN)는 항복 강도 (35 Gpa)와 탄성계수 (0.7-0.9 TPa)가 높다 [7]. 따라서 BN은 4YSZ의 경도 및 파괴인성을 개선하기 위한 이상적인 제2상으로 고려된다. 나노 재료는 높은 경도와 우수한 파괴인성을 나타내기 때문에 많은 연구자들이 나노 구조 재료에 대해 연구를 하고 있다. 최근에 나노 분말 YSZ을 공침법, 졸겔법, 연소 합성 등의 다양한 방법으로 제조하고 있다 [8-10]. 하지만 초기분말이 나노크기여도 고온에서 장시간 가열하는 기존 소결 방법으로는 소결중 입성장이 크게 일어나서 나노 구조의 소결체를 제조할 수 없다 [11]. 나노 구조의 소결체를 제조하려면 소결중 입성장을 억제시켜야 한다. 이런 관점에서 급속 소결이 가능한 펄스 전류 활성 소결 방법이 개발되었다 [12].

본 연구에서는 펄스 전류와 80 Mpa의 압력을 동시에 인가하는 펄스 전류 활성화 소결을 사용하여 나노 구조의 4YSZ-BN 복합재료를 제조하였다. 또한 BN 첨가가 4YSZ의 미세 조직과 기계적 성질 (파괴 인성과 경도)에 미치는 영향을 조사 분석하였다.

2. 실험방법

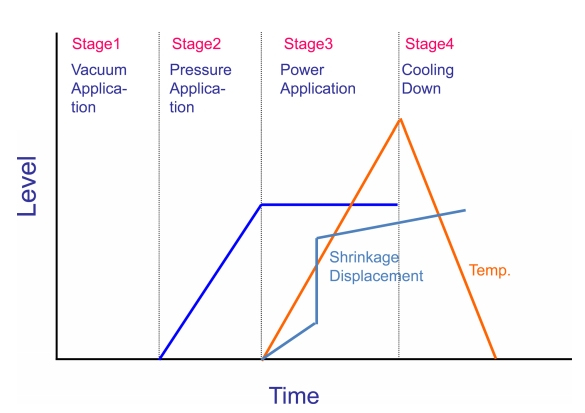

본 연구에 사용한 4YSZ분말은 일본 Tosoh회사에서 구입하였으며, 순도는 99.9%이고, 분말의 크기는 1 μm 이하이다. BN은 일본 DENKA(h-Boron Nitrogen, grade: GP) 회사에서 구입하였고 분말의 크기는 8 μm 이하이다. 4YSZ-x vol% BN(x=0, 1, 3, 5)에 해당하는 4가지 조성의 분말을 측량하였다. 측량한 분말과 볼의 투입 비율은 1대 30으로 스테인리스 용기에 넣고 99.999%의 순수한 아르곤 가스로 충진 한 후, 250 rpm으로 10 시간 동안 Pulverisette-5 planetary mill 장비로 고 에너지 밀링하였다. 볼 밀링한 이유는 분말의 혼합과 분말을 나노 크기로 미세화시키기 위해서이다. 이때 사용한 볼은 직경이 10 mm인 WC-10Co 초경 볼이었다. 밀링한 분말은 흑연 다이 (높이 40 mm, 내경 10 mm, 외경 35 mm)에 충진하고 펄스 전류 활성화 소결 장치로 소결하였다. 이 장치의 개략도는 참고문헌[12]에 표시되었다. 소결 공정은 그림 1에 나타낸 것처럼 4단계로 나뉘어진다. 1단계 : 챔버 내부를 진공상태로 만든다. 2단계 : 80 MPa의 기계적 압력을 가한다. 3단계 : 수축길이에 변화가 거의 없을 때 까지 펄스 전류를 가하여 시편과 흑연 다이를 가열하였다. 이 때 수축길이는 리니어 게이지(LVDT)를 사용하였고, 흑연 다이의 표면은 광 온도계로 측정하였다. 4단계 : 소결된 시편을 냉각시켰다. 소결은 10 Pa의 진공에서 수행되었다.

소결한 시편의 상대 밀도는 아르키메데스 측정법을 이용하여 계산하였다. 미세 조직은 1500 oC로 소결한 시편을 파단 시킨 후, 파단면을 관찰하였고, 성분 분석은 주사전자현미경 (독일, Carl Zeiss 회사, SUPRA 40VP)에 장착된 EDS로 분석하였다. 시편의 결정상은 시편을 다이아몬드 디스크로 연마한 후, Cu-Kα 타겟을 이용하여 X-선 회절 방법 (일본, HITACHI 회사, SU-70)으로 분석하였다. 소결한 시편과 고 에너지 밀링한 분말 결정자 크기는 X-선 회절피크로부터, Suryanarayana 식을 사용하여 계산하였다 [13]. 4YSZ와 4YSZ-BN 복합재료의 경도와 파괴 인성은 비커스 경도계 (일본, MITUTOYO회사, AVK-CO)로 10 kgf의 하중으로 압흔을 형성시킨 뒤 형성된 압흔의 면적으로 경도를 계산하고, 압흔 모서리로부터 생성된 균열의 길이를 계산한 후 Niihara식을 이용해 파괴 인성을 계산하였다 [14].

3. 결과 및 고찰

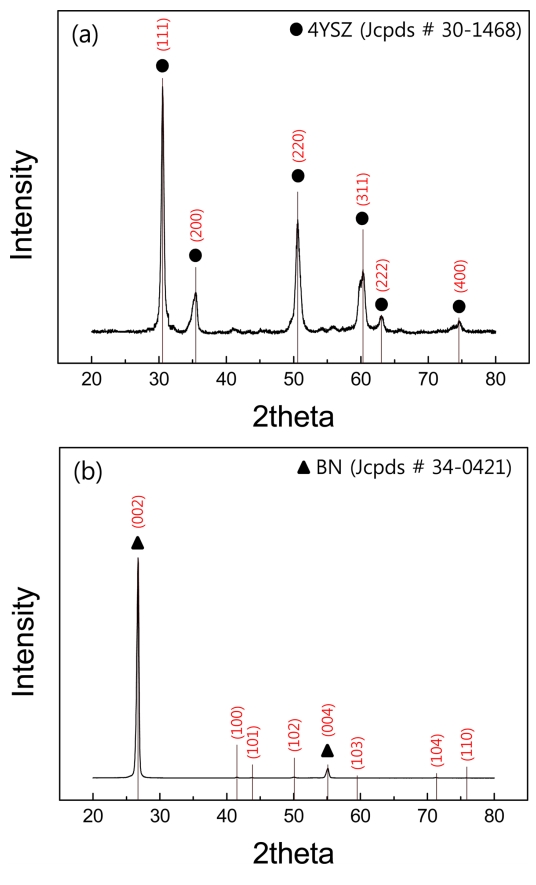

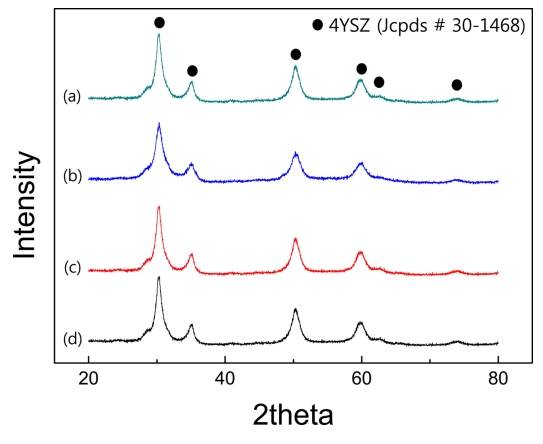

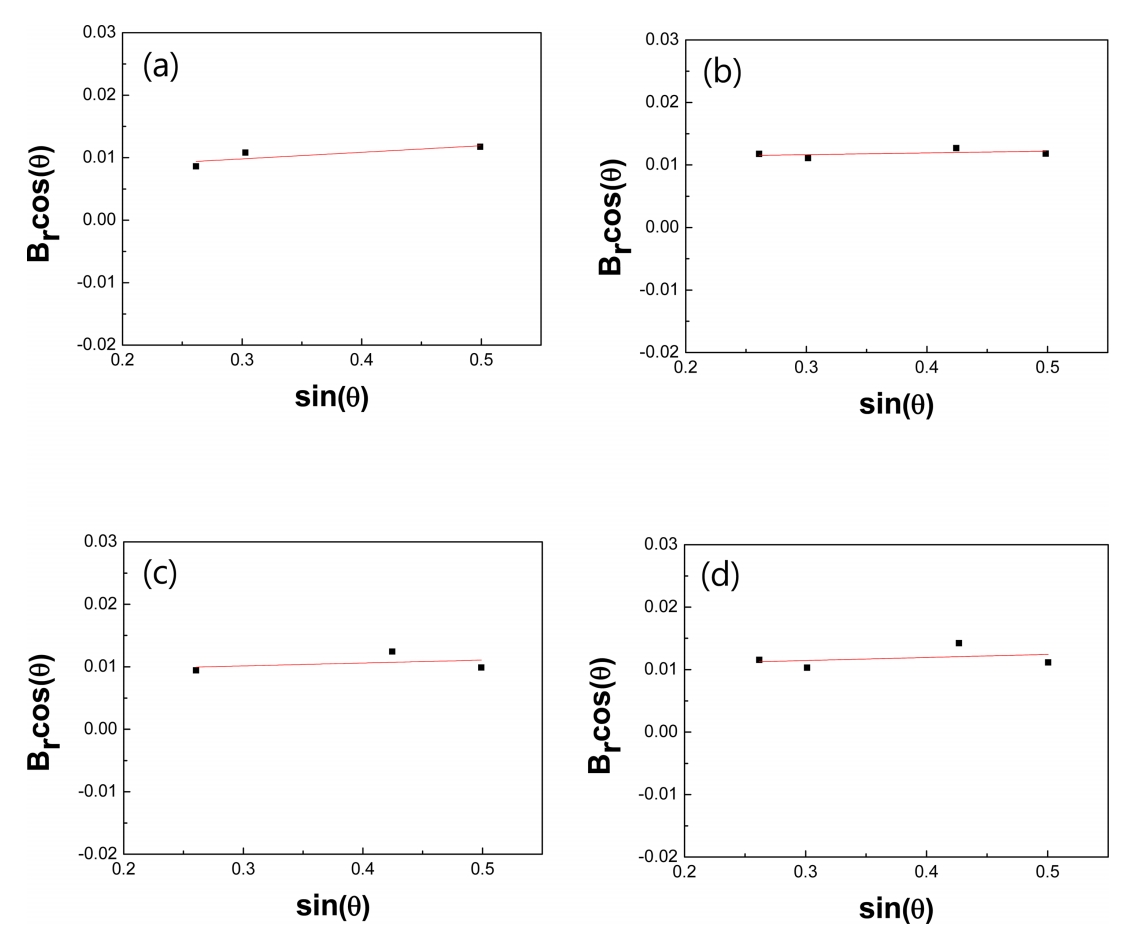

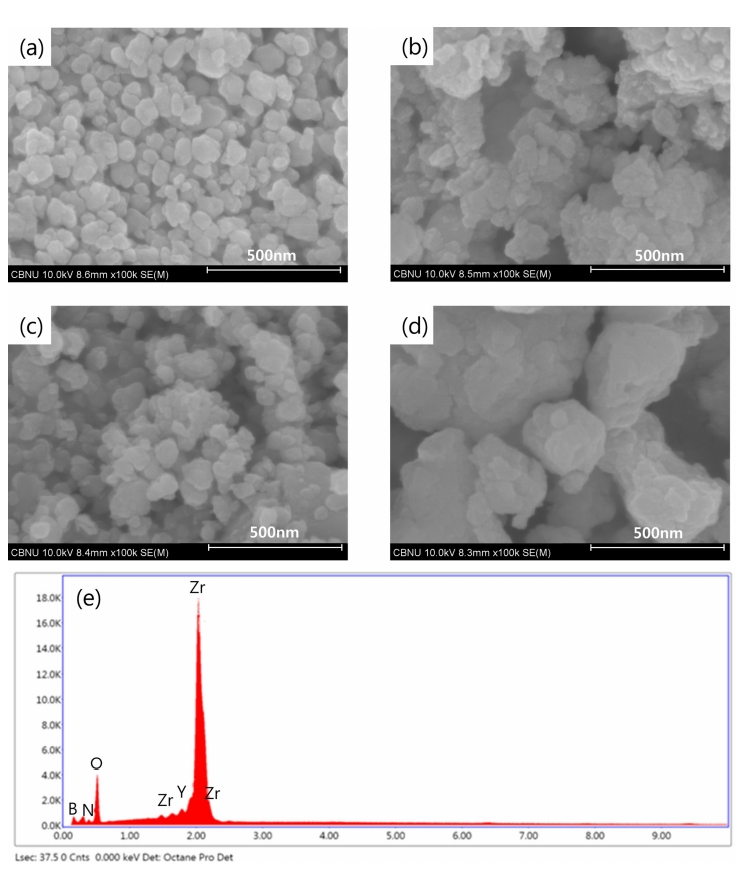

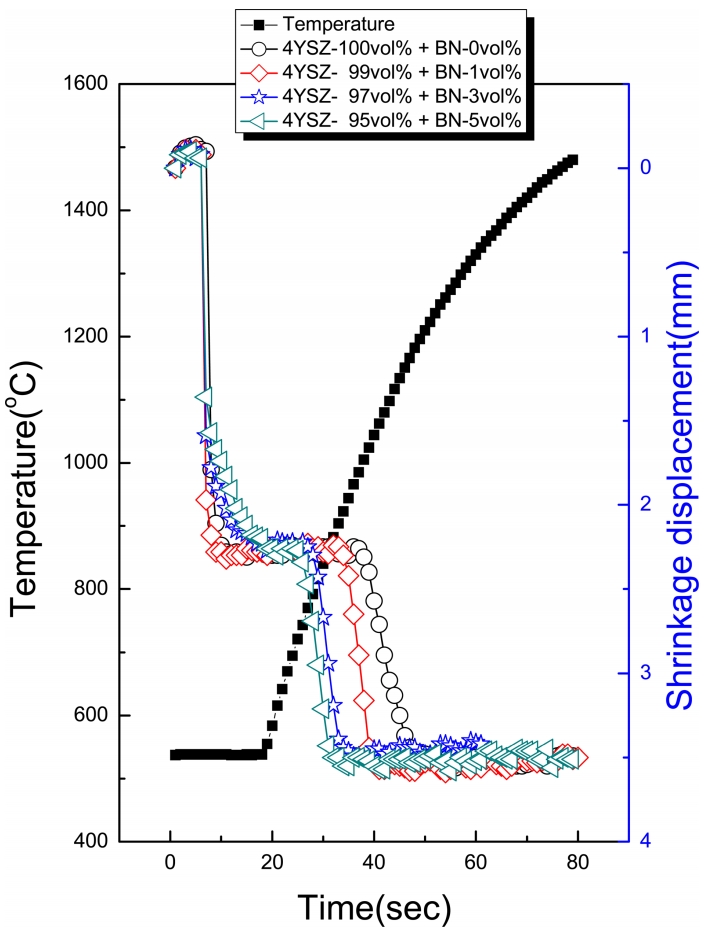

그림 2는 4YSZ와 BN의 초기 분말 XRD 회절 패턴을 보여준다. 그림 2 (a) , (b)에서는 각각 4YSZ와 BN 피크만 검출되었다. 고 에너지 볼 밀링 후 4YSZ, 4YSZ-x vol% BN(x=0, 1, 3, 5)분말의 XRD 회절패턴은 그림 3에 나타내었다. XRD 회절 패턴에서 4YSZ 피크만 관찰되고 BN 피크는 관찰되지 않았다. BN 피크가 관찰되지 않은 것은 첨가량이 적고, 밀링 도중에 분말이 매우 미세화 되었기 때문으로 생각된다. 밀링한 분말의 반가폭은 원료 분말의 반가폭보다 컸다. 이것은 고 에너지 밀링 도중에 분말에 스트레인 도입과 분말이 미세화 되었기 때문이다. 그림 4는 볼 밀링한 분말의 결정자 크기를 Suryanarayana식[7]으로 측정하기 위해 sinθ에 따른 Br·cosθ를 나타내었다. 밀링한 4YSZ-x vol% BN(x=0, 1, 3, 5) 분말에서 YSZ의 결정자 크기와 스트레인은 각각 21, 14, 16, 15 nm와 0.005, 0.002, 0.0043, 0.0049로 계산되었다. 그림 5는 고 에너지 볼 밀링으로 얻은 4가지 조성을 가진 분말의 주사전자현미경 이미지와 EDS 분석 결과이다. 볼 밀링에 의해 분말이 미세화 되었음을 알 수 있다. EDS 분석결과에서는 볼이나 용기로부터 오염될 수 있는 W과 Fe 피크는 관찰되지 않고 Zr, Y, O, B 및 N 피크만 관찰되었다. 따라서 볼 밀링하는 도중에 불순물의 발생은 거의 없다고 판단된다. 그림 6은 밀링한 분말에 2000 A의 펄스 전류와 80 MPa의 기계적 압력을 가했을 때, 가열 시간에 대한 수축길이 변화를 나타낸 것이다. 수축 길이 변화는 성형했을 때의 높이로부터 가열에 의해 시편이 수축되는 길이를 LVDT를 사용하여 측정하였다. 모든 조성에서 초기에는 열팽창 현상을 보이다가 5초 이후에는 수축길이가 급격히 증가하였다. 1200 oC 이상의 온도에서는 수축 길이가 일정하였다. 1500 oC로 가열한 4YSZ, 4YSZ-x vol% BN(x=0, 1, 3, 5) 시편의 X-선 회절 도형은 그림 7에 나타내었다. 모든 시편에서 4YSZ의 피크만 관찰되었다. 그림 8은 1500 oC에서 소결한 시편의 결정자 크기를 Suryanarayana식[13]으로 측정하기 위해 sinθ에 따른 Br·cosθ를 나타내었다. 직선의 절편으로부터 계산한 4YSZ-x vol% BN(x=0, 1, 3, 5) 시편의 결정자 크기는 각각 130, 80, 60, 48 nm로 계산되었다. 이것은 BN을 첨가하였을 때 결정자 크기가 감소함을 나타낸다. 소결한 4YSZ-x vol% BN(x=0, 1, 3, 5) 시편의 상대 밀도는 각각 98, 98, 99, 98%이었다. 낮은 온도에서 짧은 시간 내에 고밀도의 소결체를 제조할 수 있는 것은 다음과 같이 생각된다. 펄스 전류에 의해 분말과 분말 사이에 플라즈마 발생으로 분말 표면 정화가 일어나고 분말과 분말 접촉 점에서 높은 주울(Joule)열 발생으로 원자의 확산이 빠르고, 또한 전기장하에서는 원자의 확산이 빠르기 때문에 낮은 온도에서도 빠른 시간 내에 소결이 쉽게 이루어지기 때문으로 판단된다 [15-18].

그림 9는 1500 oC에서 소결한 시편을 파단 시킨 후, 파단 면을 주사전자현미경으로 관찰한 미세조직이다. 4YSZ의 결정자의 크기는 BN이 첨가됨에 따라 미세화됨을 관찰할 수 있다. 순수한 4YSZ의 파단면에서는 균열이 입자 내부를 따라 전파하는 입내 파괴 (그림 9에서 A로 표시)가 일어난다. 하지만 BN을 첨가하였을 경우 균열이 결정립계를 따라 전파하는 입계파괴 (그림 9에서 B로표시) 현상을 나타내고 있다.

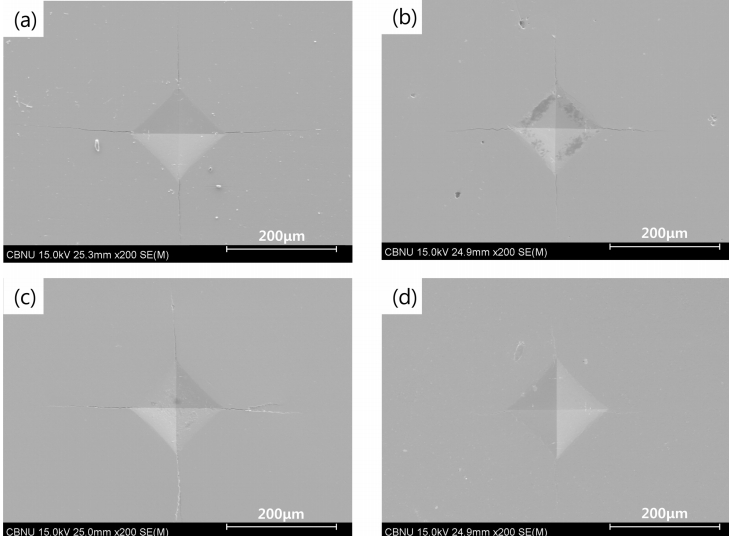

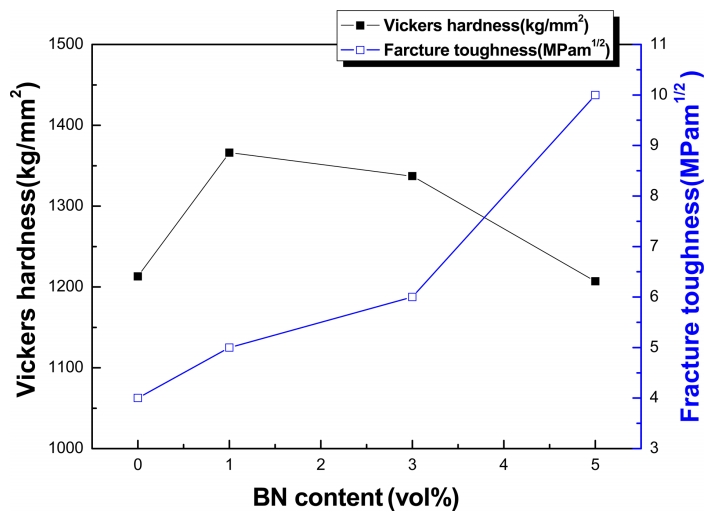

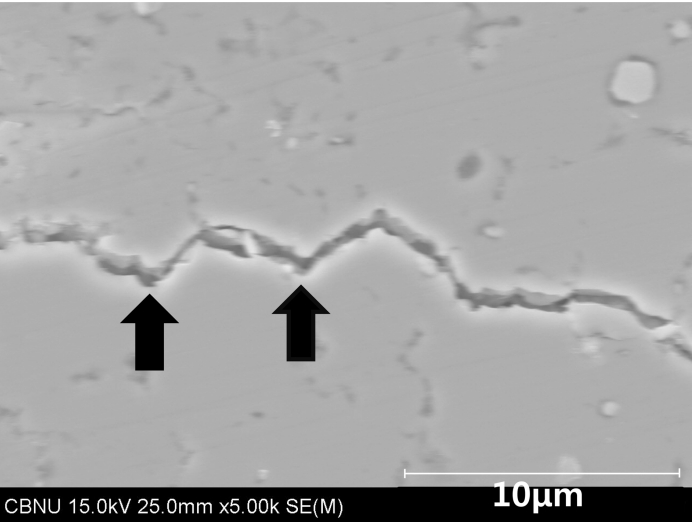

4YSZ, 4YSZ-x vol% BN(x=0, 1, 3, 5) 시편의 경도는 하중 10 kgf의 비커스 경도계로 측정하였다. 그림 10은 비커스 경도의 압흔 자국과 균열 전파를 나타내었다. 균열은 압흔 모서리에서부터 전파가 시작되었다. 경도는 압흔의 면적을 계산하여 측정하였으며, 파괴 인성은 압흔 모서리로부터 생성된 균열의 길이를 측정한 후 Niihara식을 사용하여 평가하였다. 그림 11은 4YSZ에 BN 첨가량에 따른 파괴인성과 경도의 변화를 나타낸 것이다. 시편의 경도와 파괴인성은 각각 4YSZ는 1213 kg/mm2와 4MPa·m1/2, 4YSZ-1vol% BN는 1366 kg/mm2 와 5.1MPa·m1/2, 4YSZ-3vol% BN는 1337 kg/mm2 와 6.3 MPa·m1/2 그리고 4YSZ-5vol% BN는 1207 kg/mm2 와 10.2 MPa·m1/2 로 계산되었다. 그림 12는 4YSZ-5vol% BN 시편에서 균열 전파 양상을 나타낸 것이다. 균열은 굴곡(↑)지면서 전파되고 있음을 관찰할 수 있으므로 BN이 4YSZ의 균열 전파를 억제시키고 있다고 생각 할 수 있다. 4YSZ에 BN을 첨가하면 경도와 동시에 파괴인성이 향상되었다. 이것은 BN 첨가로 결정자가 미세화되고, BN이 균열 전파를 억제시키기 때문으로 생각된다.

4. 결 론

고 에너지 볼 밀링으로 나노 분말을 제조하였다. 이 분말을 펄스전류 활성화 소결을 이용하여 2분 이내의 짧은 시간 내에 소결하였다. 4YSZ와 4YSZ-BN 복합재료의 상대밀도는 98% 이상이었다. 소결한 시편에서 4YSZ의 결정자의 크기는 BN이 첨가할수록 감소하였다. 경도와 파괴 인성은 각각 4YSZ는 1213 kg/mm2 와 4MPa·m1/2, 4YSZ-1vol% BN은 1366 kg/mm2 와 5.1MPa·m1/2 4YSZ-3-vol% BN는 1337 kg/mm2 와 6.3MPa·m1/2 그리고 4YSZ-5vol% BN은 1207 kg/mm2 와 10.2 MPa·m1/2 로 계산되었다. 4YSZ에 BN을 첨가하면 경도와 동시에 파괴인성이 향상되었다. 이것은 BN 첨가로 결정자가 미세화되고, BN이 균열 전파를 억제시키기 때문으로 생각된다.