1. ņä£ļĪĀ

ņśüĻĄ¼ņ×ÉņäØ ņåīņ×¼ļŖö ņĀäĻĖ░ņĀü ņŚÉļäłņ¦ĆņÖĆ ĻĖ░Ļ│äņĀü ņŚÉļäłņ¦Ćļź╝ ņāüĒśĖļ│ĆĒÖśņŗ£ĒéżļŖöļŹ░ ņé░ņŚģņĀüņ£╝ļĪ£ ņØæņÜ®ĒĢĀ ņłś ņ׳ļŖö ņ£ĀņØ╝ĒĢ£ ņåīņ×¼ņØ┤ļ®░, Ļ│ĀĒÜ©ņ£© ļ¬©Ēä░, Generator ļō▒ņŚÉ Ļ┤æļ▓öņ£äĒĢśĻ▓ī ĒÖ£ņÜ®ļÉśĻ│Ā ņ׳ļŗż. ņØ┤ļ¤¼ĒĢ£ ņśüĻĄ¼ņ×ÉņäØĻĖ░ņłĀņØĆ 21ņäĖĻĖ░ ņØĖļźśĻ░Ć ņČöĻĄ¼ĒĢśļŖö ĻĖ░Ēøäļ│ĆĒÖö ņĀäļץņØś ĻĄ¼ĒśäņØä ņ£äĒĢ┤ ņ░©ņäĖļīĆ ņ×ÉļÅÖņ░©, ņŚÉļäłņ¦Ć ņĀłņĀäĒśĢ Ļ░ĆņĀäņĀ£ĒÆł, ĻĘĖļ”¼Ļ│Ā ņŗĀņ×¼ņāØ ņŚÉļäłņ¦Ć ņāØņé░ņÜ® ņŻ╝ņÜöļČĆĒÆłņØś ĻĖ░ļ░śĻĖ░ņłĀņØ┤ļ®░, ņĀäņ▓┤ ņĀäļĀźņåīļ╣äļ¤ēņØś ņĢĮ 50%Ļ░Ć ļ¬©Ēä░ĻĄ¼ļÅÖņŚÉ ņé¼ņÜ®ļÉ£ļŗżļŖö ņĀÉņŚÉņä£ ņśüĻĄ¼ņ×ÉņäØ ņ×¼ļŻīĻĖ░ņłĀņØś ņżæņÜöņä▒ņØĆ ņēĮĻ▓ī ņØ┤ĒĢ┤ĒĢĀ ņłś ņ׳ļŗż.

ņĄ£ĻĘ╝ ņśüĻĄ¼ņ×Éņä▒ ņåīņ×¼ņØś ņłśņÜöļŖö ļ¦żļģä Ēü░ ĒÅŁņ£╝ļĪ£ ņ”ØĻ░ĆĒĢśĻ│Ā ņ׳ņ£╝ļ®░, Ēśäņ×¼ ņśüĻĄ¼ņ×ÉņäØņØĆ ņĀäņäĖĻ│äņĀüņ£╝ļĪ£ ņŚ░Ļ░ä 90ļ¦īĒåż ņØ┤ņāüņØ┤ ņé¼ņÜ®ļÉśĻ│Ā ņ׳ņ£╝ļ®░ ļ¬©Ēä░ ļō▒ņØś Ļ▓Įļ¤ēĒÖö ļ░Å Ļ│ĀĒÜ©ņ£©ĒÖö ņČöņäĖņŚÉ ļö░ļØ╝, ņŚ░Ļ░ä 11% ņØ┤ņāüņØś Ļ│ĀņåŹņä▒ņןņØ┤ ņ¦ĆņåŹļÉśĻ│Ā ņ׳ļŗż [1]. ņØ┤ļ¤¼ĒĢ£ ņśüĻĄ¼ņ×ÉņäØĻĖ░ņłĀņØä ĻĖ░ņłĀņĀü ļ░£ņĀäĻ│╝ņĀĢņØä ņé┤ĒÄ┤ļ│┤ļ®┤, ĻĘĖļ”╝ 1Ļ│╝ Ļ░ÖņØ┤ 1920ļģäļīĆļČĆĒä░ 20ļģä ņĀĢļÅäņØś ņŗ£Ļ░äņ£╝ļĪ£ Ļ│äņåŹ ņāłļĪ£ņÜ┤ ņåīņ×¼Ļ░Ć Ļ░£ļ░£ļÉśņ¢┤ ļ░£ņĀäĒĢ┤ ņÖöļŗż. Ēśäņ×¼ ņ×ÉĻĖ░ņĀü ĒŖ╣ņä▒ņØ┤ ņĀ£ņØ╝ ņÜ░ņłśĒĢ£ ĒĢ®ĻĖłņØĆ Sm-Co ļ░Å Nd-Fe-B ĒĢ®ĻĖłņØś ĒؼĒåĀļźśĻ│ä ĒĢ®ĻĖłņØ┤ļ®░, ĻĘĖļ”╝ņŚÉņä£ ļ│┤ļŖö ļ░öņÖĆ Ļ░ÖņØ┤ Ļ░ÖņØĆ ņ×ÉĻĖ░ņŚÉļäłņ¦Ćļź╝ ļéśĒāĆļé╝ ņłś ņ׳ļŖö ļČĆĒö╝Ļ░Ć ĒؼĒåĀļźśĻ│ä ņ×ÉņäØņØ┤ ņĀ£ņØ╝ ņĀüņØīņØä ņĢī ņłś ņ׳ļŗż. Ēśäņ×¼ ņé░ņŚģņĀüņ£╝ļĪ£ Ļ░Ćņן ļ¦ÄņØ┤ ņé¼ņÜ®ļÉśĻ│Ā ņ׳ļŖö ņśüĻĄ¼ņ×ÉņäØņØĆ ĒŖ╣ņä▒ņØĆ ļé«ņ£╝ļéś, Ļ░ĆĻ▓®ņØ┤ ņŗ╝ ĒÄśļØ╝ņØ┤ĒŖĖ ņ×ÉņäØĻ│╝ Ļ░ĆĻ▓®ņØĆ ļ╣äņŗĖļéś(ĒÄśļØ╝ņØ┤ĒŖĖņØś 100ļ░░ ņĀĢļÅä) ĒŖ╣ņä▒ņØ┤ ņÜ░ņłśĒĢ£ ļäżņśżļööļ«┤Ļ│ä ņ×ÉņäØņØ┤ ņŻ╝ļĪ£ ņé¼ņÜ®ļÉśĻ│Ā ņ׳ļŗż [1].

ĒĢśņ¦Ćļ¦ī ņ×ÉĻĖ░ņĀü ĒŖ╣ņä▒ņØ┤ ņÜ░ņłśĒĢ£ ĻĖ░ņĪ┤ ļäżņśżļööļ«┤Ļ│ä ņ×ÉņäØņåīņ×¼ļŖö ņŻ╝ņÜö ņłśņČ£ĻĄŁņØĖ ņżæĻĄŁņØś ņ×ÉņøÉ ĒÄĖņżæņä▒ ļ░Å ņĀäļץņĀüņØĖ ņłśņČ£ ņĀ£ĒĢ£ ņĀĢņ▒ģņ£╝ļĪ£ ņØĖĒĢ┤ ĒؼĒåĀļźś ņ×ÉņøÉņØś ņłśĻĖēļČłĻĘĀĒśĢņØ┤ ņŗ¼Ļ░üĒĢśĻ│Ā, Ļ░ĆĻ▓®ņØ┤ ļ¦żņÜ░ ļåÆņØĆ ņĀÉ ļō▒ņØś ņĘ©ņĢĮņä▒ņØ┤ ņ׳ļŗż.

ļśÉĒĢ£ ņāüņś©ņŚÉņä£ņØś ĒŖ╣ņä▒ņØĆ ņÜ░ņłśĒĢ£ ĒÄĖņØ┤ļéś ņś©ļÅäņŚÉ ļö░ļźĖ ņŚ┤ĒÖö ĒŖ╣ņä▒ņØ┤ Ēü¼ĻĖ░ ļĢīļ¼ĖņŚÉ, 200 ┬░C ņØ┤ņāüņØś ņś©ļÅäņśüņŚŁņŚÉņä£ ņĢłņĀĢņĀüņØĖ ņ×æļÅÖņØä ņÜöĻĄ¼ĒĢśļŖö ņ░©ņäĖļīĆ ņ×ÉļÅÖņ░© ļ░Å ĒÆŹļĀźņé░ņŚģ ļō▒ņŚÉ ņĀüņÜ®ĒĢśĻĖ░ņŚÉļŖö ļ¦ÄņØĆ ņĀ£ņĢĮņØ┤ ņ׳ļŖö ņŗżņĀĢņØ┤ļŗż. ļö░ļØ╝ņä£ ņØ┤ļ¤¼ĒĢ£ ĒĢ£Ļ│äņä▒ņØä ĻĘ╣ļ│ĄĒĢśĻĖ░ ņ£äĒĢ┤ņä£ļŖö ĻČüĻĘ╣ņĀüņ£╝ļĪ£ Ļ│Āņś©ĒŖ╣ņä▒ņØ┤ ņÜ░ņłśĒĢśĻ│Ā ņé░ņŚģņĀü Ļ░ĆĻ▓®Ļ▓Įņ¤üļĀźņØä Ļ░¢ņČöĻĖ░ ņ£äĒĢ┤ ĒؼĒåĀļźś ņøÉņåī ņĀĆĻ░É ļśÉļŖö ļīĆņ▓┤ņØś ņāłļĪ£ņÜ┤ ņśüĻĄ¼ņ×ÉņäØ ņ×Éņä▒ņåīņ×¼ Ļ░£ļ░£ņØ┤ ņĀłņŗżĒĢ£ ņŗ£ņĀÉņØ┤ļŗż. ļö░ļØ╝ņä£ ļ│Ė Ļ│ĀņŚÉņä£ļŖö ĻĄŁļé┤ ņ░©ņäĖļīĆ ņśüĻĄ¼ņ×ÉņäØ ņ×¼ļŻīņØś ņé░ņŚģĒÖö ļ░Å ņŚ░ĻĄ¼Ļ░£ļ░£ ĒÖ£ņä▒ĒÖöļź╝ ņ£äĒĢ┤, ņśüĻĄ¼ņ×ÉņäØ ņåīņ×¼ņØś ĻĄŁļé┤ņÖĖ Ļ░£ļ░£ĒśäĒÖ® ļ░Å Ē¢źĒøä ļ░£ņĀäļ░®Ē¢źņŚÉ ļīĆĒĢ┤ ĻĖ░ņłĀĒĢśĻ│Āņ×É ĒĢ£ļŗż.

2. ĻĄŁļé┤ņÖĖ ņŚ░ĻĄ¼Ļ░£ļ░£ ļÅÖĒ¢ź

2.1 ĒĢ┤ņÖĖ ņŚ░ĻĄ¼Ļ░£ļ░£ ļÅÖĒ¢ź

Ēśäņ×¼ ņäĖĻ│äņŚÉņä£ ņåīļ╣äļÉśļŖö ļīĆļČĆļČäņØś ĒؼĒåĀļźśĻ│ä ņśüĻĄ¼ņ×ÉņäØņØĆ ņŻ╝ļĪ£ ņØ╝ļ│ĖĻ│╝ ņżæĻĄŁņŚÉņä£ ņāØņé░ļÉśĻ│Ā ņ׳ņ£╝ļ®░, ņ£Āļ¤ĮĻ│╝ ļ»ĖĻĄŁņŚÉņä£ļÅä ņØ╝ļČĆ ņāØņé░ļÉśņ¦Ćļ¦ī ĻĘĖ ņāØņé░ļ¤ēņØĆ ļ¦żņÜ░ ņĀüļŗż. 1990ļģäļīĆĻ╣īņ¦Ćļ¦ī ĒĢ┤ļÅä ņØ╝ļ│ĖņØś ņāØņé░ļ¤ēņØ┤ Ļ░Ćņן ļ¦ÄņĢśņ¦Ćļ¦ī, ņØ┤Ēøä ņżæĻĄŁņØś ņāØņé░ļ¤ēņØ┤ ĻŠĖņżĆĒ׳ ņ”ØĻ░ĆĒĢśņŚ¼, 2006ļģäņŚÉļŖö ņżæĻĄŁņØś ņāØņé░ļ¤ēņØ┤ ņØ╝ļ│ĖņØś ņāØņé░ļ¤ēņØä ņČöņøöĒĢśņśĆļŗż. ņ×Éņä▒ņåīņ×¼ņØś ņĀ£ņĪ░ļ╣äņÜ®, ņ×ÉņøÉ ņĖĪļ®┤ņŚÉņä£ ņ¢æņĀüņ£╝ļĪ£ ņżæĻĄŁņĀ£ĒÆłņØ┤ ņäĖĻ│ä 1ņ£ä ņ×Éļ”¼ļź╝ Ļ│ĀņłśĒĢśĻ│Ā ņ׳ņ£╝ļéś ņ×ÉņäØņØś ĒŖ╣ņä▒ ļ®┤ņŚÉņä£ļŖö ņĢäņ¦üĻ╣īņ¦Ć ņØ╝ļ│ĖņĀ£ĒÆłņØ┤ ņäĖĻ│äņĄ£Ļ│ĀļØ╝Ļ│Ā ņĢīļĀżņĀĖ ņ׳ļŗż. ņĄ£ĻĘ╝ ņżæĻĄŁ, ĒĢ£ĻĄŁ, ļīĆļ¦ī ļō▒ ņĢäņŗ£ņĢä ĻĄŁĻ░ĆļōżņØś ņ×ÉņäØ ņŚ░ĻĄ¼Ļ░£ļ░£ņØ┤ ņĀÉņ░© ĒÖ£ļ░£ĒĢ┤ņ¦ĆĻ│Ā ņ׳ĻĖ░ ļĢīļ¼ĖņŚÉ ņØ╝ļ│ĖņØĆ ņāüļŗ╣ĒĢ£ ņ£äĻĖ░Ļ░ÉņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳ļŗż. ļ»ĖĻĄŁņØĆ 1960ļģäļīĆņŚÉļŖö ņäĖĻ│ä 1ņ£äņØś ņśüĻĄ¼ņ×ÉņäØ ņāØņé░ĻĖ░ņ¦ĆņśĆņ¦Ćļ¦ī, Ēśäņ×¼ļŖö ņ×ÉņäØņé░ņŚģņØ┤ Ļ▒░ņØś ņé¼ņןļÉśņŚłĻ│Ā 2004ļģä ņĢĮ 100Ēåż ņāØņé░ļÉśņŚłļŹś NdĻ│ä ņåīĻ▓░ņ×ÉņäØņØ┤ 2005ļģä ņØ┤ĒøäņŚÉļŖö Ļ▒░ņØś ņāØņé░ļÉśĻ│Ā ņ׳ņ¦Ć ņĢŖļŗż. ĻĘĖļ¤¼ļéś ņĄ£ĻĘ╝ ĻĄ░ņé¼ņÜ®ņØä ĒżĒĢ©ĒĢ£ ņĀäņ×Éļ│ĆĒÖś ļööļ░öņØ┤ņŖżļź╝ ņżæĻĄŁĻ│╝ ņØ╝ļ│ĖņŚÉ ņĀäļ®┤ņĀüņ£╝ļĪ£ ņØśņĪ┤ĒĢśļŖö ņāüĒÖ®ņØä ņÜ░ļĀżĒĢśļŖö ņØśĻ▓¼ņØ┤ ļéśņśżĻ│Ā ņ׳ņ¢┤ ņ×ÉņäØņŚ░ĻĄ¼ļź╝ ļŗżņŗ£ ļČĆĒÖ£ņŗ£ĒéżļĀżļŖö ņøĆņ¦üņ×äņØ┤ ļéśĒāĆļéśĻ│Ā ņ׳ļŗż.

ĒؼĒåĀļźś ņøÉņåīļź╝ ņĀĆĻ░ÉĒĢśĻ│Ā NdĻ│ä ņ×ÉņäØņØś ņä▒ļŖźņØä ļŖźĻ░ĆĒĢĀ ņłś ņ׳ļŖö ņāłļĪ£ņÜ┤ ņ×Éņä▒ņåīņ×¼ Ļ░£ļ░£ņØś ĒĢäņÜöņä▒ņØä ņØĖņŗØĒĢ£ ņäĀņ¦äĻĄŁņŚÉņä£ļŖö ņ┤łļīĆĒśĢ ĻĄŁĻ░Ćņ░©ņøÉ ĒöäļĪ£ņĀØĒŖĖļōżņØä ņ¦äĒ¢ēĒĢśĻ│Ā ņ׳ļŗż. ĒؼĒåĀļźś ņ×Éņä▒ņåīņ×¼ ļīĆņ▓┤ ņåīņ×¼ņŚ░ĻĄ¼ļŖö ņĄ£ĻĘ╝ ņØ╝ļ│ĖņØä ņżæņŗ¼ņ£╝ļĪ£ ĒÖ£ļ░£Ē׳ ņØ┤ļŻ©ņ¢┤ņ¦ĆĻ│Ā ņ׳ņ£╝ļ®░, ņØ╝ļ│ĖņŚÉņä£ļŖö 2007ļģäļÅäļČĆĒä░ Ļ▓ĮņĀ£ĒåĄņé░ņä▒ņŚÉņä£ ŌĆśĒؼņåīĻĖłņåŹ ļīĆņ▓┤ņ×¼ļŻī Ļ░£ļ░£ ĒöäļĪ£ņĀØĒŖĖŌĆÖņØś ņØ╝ĒÖśņ£╝ļĪ£ ĒؼĒåĀļźś ņ×Éņä▒ņåīņ×¼ņŚÉņä£ ņżæĒؼĒåĀļźś ņé¼ņÜ®ļ¤ēņØä ņĀĆĻ░ÉĒĢśļŖö ĻĖ░ņłĀ Ļ░£ļ░£ņØä ļ©╝ņĀĆ ņŗ£ņ×æĒĢśņśĆļŗż. ņØ┤ļ¤¼ĒĢ£ ĻĖ░ņłĀņØä ĒåĄĒĢśņŚ¼ ĻĖ░ņĪ┤ļīĆļ╣ä ņżæĒؼĒåĀļźśļź╝ ņĢĮ 50%Ļ╣īņ¦Ć ņĀĆĻ░ÉĒĢśļŖö ĻĖ░ņłĀĻ░£ļ░£ņŚÉ ņä▒Ļ│ĄĒĢśņŚ¼ ņØ╝ļČĆ ņāüņÜ®ĒÖöļÉśĻ│Ā ņ׳ļŗż. ņØ┤ņÖĆļŖö ļ│äļÅäļĪ£ ļ¼ĖļČĆņä▒ņŚÉņä£ļŖö ŌĆśņøÉņåīņĀäļץ ĒöäļĪ£ņĀØĒŖĖŌĆÖņŚÉņä£ ņØ┤ļ░®ņä▒ ļéśļģĖņĮżĒżņ¦ĆĒŖĖ ņ×ÉņäØĻ░£ļ░£ņØä ņ¦äĒ¢ēņżæņŚÉ ņ׳ļŗż. ļśÉĒĢ£ 2009ļģäļČĆĒä░ļŖö NdĻ│ä ĒؼĒåĀļźś ņ×Éņä▒ņåīņ×¼ļź╝ ļīĆņ▓┤ĒĢĀ ļ¬®ņĀüņ£╝ļĪ£ ņŗĀĻĘ£ ņśüĻĄ¼ņ×ÉņäØ Ļ░£ļ░£ļÅä ņ¦äĒ¢ēņżæņŚÉ ņ׳ņ£╝ļ®░ 2012ļģäļÅäļČĆĒä░ļŖö ŌĆśņŗĀņøÉņåīņĀäļץ ĒöäļĪ£ņĀØĒŖĖŌĆÖļź╝ ņŗ£ņ×æĒĢśņŚ¼ ĻĖ░ņĪ┤ņØś Ļ░£ļ░£ļÉ£ ņżæĒؼĒåĀļźś ņĀĆĻ░ÉĻĖ░ņłĀņØĆ ļ¼╝ļĪĀ, ņŗĀĻĘ£ ņśüĻĄ¼ņ×ÉņäØ Ļ░£ļ░£ņØä ŌĆśņØ┤ļĪĀ-ņ×¼ļŻī-ĒÅēĻ░ĆŌĆÖļØ╝ļŖö ņ£ĄĒĢ®ņŚ░ĻĄ¼ Ļ░£ļģÉņŚÉņä£ ĒĢ┤ļŗĄņØä ņ░ŠļŖö ņāłļĪ£ņÜ┤ ņŗ£ļÅäļź╝ ņŗ£ņ×æĒĢśņśĆļŗż. ņØ┤ļōż Ļ│╝ņĀ£ļź╝ ĻĖ░ņłĀņĀü ņĀäĻ░£ ļŗ©Ļ│äļĪ£ ļČäļźśĒĢ┤ ļ│┤ļ®┤ ĒؼĒåĀļźś ņ×Éņä▒ņåīņ×¼ļź╝ ĻĄ¼ņä▒ĒĢśļŖö ŌæĀĒؼĒåĀļźś ņżæņŚÉņä£ļÅä Ļ░Ćņן ĒؼĻĘĆĒĢ£ ņżæĒؼĒåĀļźś (Dy)ļź╝ Ļ░Éņåīņŗ£ĒéżļŖö ļŗ©Ļ│ä, ŌæĪņ┤ØĒؼĒåĀļźś ĒĢ©ļ¤ēņØä Ļ░Éņåīņŗ£ĒéżļŖö ļŗ©Ļ│ä ļ░Å ŌæóņĄ£ņóģņĀüņ£╝ļĪ£ ĒؼĒåĀļźśņ×ÉņäØņØä ļīĆņ▓┤ĒĢĀ ņŗĀņ×Éņä▒ņåīņ×¼ļź╝ Ļ░£ļ░£ĒĢśļŖö ļŗ©Ļ│äļĪ£ ĻĄ¼ņä▒ļÉśņ¢┤ ņ׳ļŗż.

ļ»ĖĻĄŁņŚÉņä£ļÅä 2011ļģäļČĆĒä░ ņŗ£ņ×æļÉ£ ŌĆ£Materials Genome InitiativeŌĆØļØ╝ļŖö ņāłļĪ£ņÜ┤ ņĀäļץņåīņ×¼ Ļ░£ļ░£ ĒöäļĪ£ĻĘĖļשņØä ņČöņ¦äņżæņŚÉ ņ׳ņ£╝ļ®░, ĻĘĖ ņżæņŗ¼ņØĆ ĒؼĒåĀļźś ļīĆņ▓┤ ņŗĀņåīņ×¼ ĒĢ®ĻĖł Ļ░£ļ░£Ļ│╝ņĀ£ņØ┤ļŗż. ļśÉĒĢ£ 2009ļģä ļ»ĖĻĄŁ ļŹĖļØ╝ņø©ņ¢┤ ļīĆĒĢÖņØś George C. Hadjipaanysis ĻĄÉņłśļź╝ ņżæņŗ¼ņ£╝ļĪ£ ņĀĢļČĆņÖĆ Ļ░ÖņØ┤ ĒؼĒåĀļźś ļīĆņ▓┤ ņ×Éņä▒ņåīņ×¼ Ļ░£ļ░£ņØä ņČöņ¦äĒĢśĻ│Ā ņ׳ļŗż.

EUņŚÉņä£ļŖö ROMEO (Replacement and Original Magnet Engineering Options : A European Seven Framework Project to Develop Advanced Permanent Magnets Without or With Reduced Use of Critical Raw Materials) Ļ│╝ņĀ£ļĪ£ ņ▓śņØī 2008ļģä Raw Materials Initiativeļź╝ Ļ░£ņĄ£ĒĢśņŚ¼ ĒĢśņØ┤ļĖīļ”¼ļō£/ņĀäĻĖ░ ņ×ÉļÅÖņ░©ņØś ĒĢĄņŗ¼ ļČĆĒÆłņØĖ Ļ│Āņä▒ļŖź ņ×ÉņäØņŚÉņä£ņØś ĒؼĒåĀļźś ņøÉņåī NdņØś ņĀĆĻ░É/ļīĆņ▓┤ ļ░®ņĢłņØä ļģ╝ņØśĒĢśņśĆļŗż. ņØ┤ņŚÉ ļö░ļØ╝ ROMEOĻ│╝ņĀ£ņŚÉņä£ļŖö ĒؼĒåĀļźśĻ│ä ņ×ÉņäØņØś Ļ▓░ņĀĢļ”ĮĻ│äņŚÉņä£ ņżæĒؼĒåĀļźśļź╝ ĒÜ©Ļ│╝ņĀüņ£╝ļĪ£ ņĀĆĻ░Éņŗ£ĒéżļŖö ļ▓ĢĻ│╝ NdĻ│ä ņśüĻĄ¼ņ×ÉņäØĻ│╝ ĒÄśļØ╝ņØ┤ĒŖĖ ņ×ÉņäØņØ┤ ņĢäļŗī ņāłļĪ£ņÜ┤ ļ╣äĒؼĒåĀļźśĻ│ä ņśüĻĄ¼ņ×ÉņäØ ņĀ£ņĪ░ļĪ£ ĒĢ┤Ļ▓░ĒĢśĻ│Āņ×É ĒĢśņŚ¼, ļÅģņØ╝ Dresden ļīĆĒĢÖņØä ņżæņŗ¼ņ£╝ļĪ£ ņŖżņø©ļŹ┤, ņØ┤Ēā£ļ”¼, Ēöäļ×æņŖż, ņŖżĒÄśņØĖ, ņĢäņØ╝ļ×£ļō£, ņśżņŖżĒŖĖļ”¼ņĢä, ņŖ¼ļĪ£ļ▓ĀļŗłņĢä, ņŖżņ£äņŖż ļō▒ņØś ļīĆĒĢÖ ļ░Å ņŚ░ĻĄ¼ņåīĻ░Ć Ļ│ĄļÅÖņ£╝ļĪ£ ņāłļĪ£ņÜ┤ ļ╣äĒؼĒåĀļźś ņ×ÉņäØņØś ņĀ£ņĪ░ ļō▒ņØś ņŚ░ĻĄ¼ļź╝ ņ¦äĒ¢ēņżæņØ┤ļŗż.

ņäĖĻ│ä ņĄ£ļīĆ ĒؼĒåĀļźś ņāØņé░ĻĄŁĻ░ĆņØĖ ņżæĻĄŁņŚÉļŖö ļé«ņØĆ ņĀ£ņĪ░ļ╣äņÜ®ņØä ĻĖ░ļ░śņ£╝ļĪ£ ņĀäņäĖĻ│ä ņ×ÉņäØņāØņé░ļ¤ēņØś 70~80%ļź╝ ņāØņé░ĒĢśĻ│Ā ņ׳ņ£╝ļ®░, ņżæĻĄŁĒؼĒåĀņŚ░ĻĄ¼ņøÉņØä ļ╣äļĪ»ĒĢ┤ņä£ ņé░ĒĢÖņŚ░ņŚÉņä£ ĒؼĒåĀļźś ņ×ÉņäØņØś ĒŖ╣ņä▒ Ē¢źņāü ļ░Å ĒؼĒåĀļźś ņĀĆĻ░É ņŚ░ĻĄ¼ļź╝ ĒÖ£ļ░£Ē׳ ņČöņ¦äņżæņŚÉ ņ׳ļŗż.

2.2 ĻĄŁļé┤ ņŚ░ĻĄ¼Ļ░£ļ░£ ļÅÖĒ¢ź

2008ļģäļČĆĒä░ ņåīņ×¼ņøÉņ▓£ĻĖ░ņłĀ Ļ░£ļ░£ņé¼ņŚģņØĖ ŌĆ£ĻĘ╣ļ»ĖņäĖ ņ×Éņä▒ņ×ģņ×É ņ×ģņ×Éļ│ĄĒĢ®ĒÖöĻĖ░ņłĀŌĆØņé¼ņŚģņØ┤ ņŗ£ņ×æļÉśņ¢┤ ĻĄŁļé┤ņĀüņ£╝ļĪ£ ņŗĀņśüĻĄ¼ņ×ÉņäØņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼ļź╝ ņŗ£ņ×æĒĢśĻ▓ī ļÉśņŚłļŗż. ĒĢ£ĻĄŁņ×¼ļŻīņŚ░ĻĄ¼ņøÉņŚÉņä£ļŖö ļ»ĖĻĄŁņØś AlabamaļīĆĒĢÖĻ│╝ ĒśæļĀźĒĢśņŚ¼, Mn-AlĻ│ä ļ░Å Mn-BiĻ│äņŚÉ ļīĆĒĢ£ Ļ▓®ņ×ÉĻĄ¼ņĪ░ ļ│ĆĒÖöņŚÉ ļö░ļźĖ ņ×ÉĻĖ░ņĀü ĒŖ╣ņä▒ļ│ĆĒÖö ļ░Å core-shell ļéśļģĖ ņ×Éņä▒ ņ×ģņ×ÉņØś ņ×ÉĻĖ░ņĀü ĒŖ╣ņä▒ņØä ņ╗┤Ēō©Ēä░ ņŗ£ļ«¼ļĀłņØ┤ņģśĒĢśņŚ¼, ĻĖ░ņĪ┤ ĒؼĒåĀļźśĻ│ä ņ×Éņä▒ņåīņ×¼ļ│┤ļŗż ņÜ░ņłśĒĢ£ ņŗĀņ×Éņä▒ņåīņ×¼Ļ░Ć ņĀ£ņĪ░ļÉĀ ņłś ņ׳ņØīņØä ņśłņĖĪĒĢśņśĆļŗż. ļśÉĒĢ£ ņ×Éņä▒ņåīņ×¼ļź╝ ņĢłņĀĢņĀüņ£╝ļĪ£ ņĀ£ņĪ░ĒĢśļŖö ņŗĀĻ│ĄņĀĢņŚÉ ļīĆĒĢ┤ņä£ļÅä ņŚ░ĻĄ¼ļź╝ ĒĢśņśĆņ£╝ļ®░, ņŻ╝ļÉ£ ņŚ░ĻĄ¼ļé┤ņÜ®ņ£╝ļĪ£ļŖö AtomizationĻ│ĄņĀĢņ£╝ļĪ£ Mn-Al ĒĢ®ĻĖłļČäļ¦É ņĀ£ņĪ░Ļ│ĄņĀĢ, ļ»ĖļČäņćäĻ│ĄņĀĢ ļ░Å ņĄ£ņĀü ņŚ┤ņ▓śļ”¼Ļ│ĄņĀĢņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼ļź╝ ņłśĒ¢ēĒĢśņśĆļŗż. ĒĢ£ņ¢æļīĆĒĢÖĻĄÉņŚÉņä£ļŖö ņŚ░/Ļ▓Įņ×Éņä▒ņ▓┤ ļéśļģĖņ×ģņ×É ĒśĢņä▒ ļ░Å ņĀ£ņ¢┤ļź╝ ĒåĄĒĢ£ ļ│ĄĒĢ®ņ▓┤ņØś ņĀ£ņĪ░ ļ░Å ņŚ░/Ļ▓Įņ×Éņä▒ņ▓┤ Ļ░äņØś exchange-couplingņØä ņØ┤ņÜ®ĒĢ£ ņāłļĪ£ņÜ┤ Ļ░£ļģÉņØś ņśüĻĄ¼ņ×ÉņäØ Ļ░£ļ░£ņØä ļ¬®Ēæ£ļĪ£ ņŚ░ĻĄ¼ļź╝ ņ¦äĒ¢ēĒĢśņŚ¼, ņ×Éņä▒ ĒŖ╣ņä▒ņØä Ē¢źņāüņŗ£ĒéżļŖö ņŚ░ĻĄ¼ļź╝ ņłśĒ¢ēĒĢśņśĆļŗż. ĒżĒĢŁņé░ņŚģĻ│╝ĒĢÖņŚ░ĻĄ¼ņøÉ(RIST)ņŚÉņä£ļŖö Ļ░Ģņ×Éņä▒/ņŚ░ņ×Éņä▒ ļ│ĄĒĢ® Exchange Coupled MagnetņØä ĻĄ¼ĒśäĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ņ┤łļ»ĖņäĖ ļ│ĄĒĢ®ņāü ĒĢ®ĻĖł ļ░Å ņØ┤ļź╝ ņØ┤ņÜ®ĒĢ£ ņ×ÉņäØņĀ£ņĪ░ ņŚ░ĻĄ¼ļź╝ ņ¦äĒ¢ēĒĢśņśĆņ£╝ļ®░, ļ»ĖņäĖ Ļ▓░ņĀĢļ”ĮĒÖöļź╝ ņ£äĒĢ£ ĻĖēņåŹļāēĻ░üĻĖ░ņłĀ ļ░Å ņ×Éņןņżæ ņŚ┤ņ▓śļ”¼ĻĖ░ņłĀņØä Ļ░£ļ░£ņŚ░ĻĄ¼ļź╝ ņ¦äĒ¢ēĒĢśņśĆņ£╝ļ®░, KAISTņŚÉņä£ļŖö NdĻ│ä ņ×Éņä▒ņ×¼ļŻīņØś ņ×ģĻ│ä ĻĄ¼ņĪ░ ĒŖ╣ņä▒ņØä ņĪ░ņé¼ĒĢśņŚ¼ ņ×ÉņäØņØś ņé░ĒÖöļź╝ ņĄ£ņåīĒÖöĒĢśļŖö Nd-rich ņ×ģĻ│äĻĄ¼ņĪ░ ļ░Å ņ×ģĻ│äņØś ļæÉĻ╗śņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼ļź╝ ņłśĒ¢ēĒĢśņśĆļŗż. ĻĘĖņÖĖ ņŚ░ņäĖļīĆļź╝ ļ╣äļĪ»ĒĢ£ ņØ╝ļČĆ ļīĆĒĢÖņŚÉņä£ļŖö ņŻ╝ļĪ£ ĒؼĒåĀļźśņøÉņåī ņĀĆĻ░ÉĻ│╝ Ļ┤ĆļĀ©ļÉ£ ņŚ░ĻĄ¼ļÅä ņĄ£ĻĘ╝ ņØ╝ļČĆ ņ¦äĒ¢ēņżæņØ┤ļ®░, ĻĘĖ ļé┤ņÜ®ņ£╝ļĪ£ļŖö ĒĢ®ĻĖłņØś ņĀ£ņĪ░ļ░®ļ▓Ģ Ļ░£ņäĀ, HDDR (Hydrogenation-DisproportionationDesorption-Recombination) ļ░Å Dy ĒÖĢņé░Ļ│ĄņĀĢņØä ņĀæļ¬®ņŗ£ņ╝£ ņ×ģņ×Éļź╝ ļ»ĖņäĖĒÖöņŗ£ĒéżļŖö ĻĖ░ņłĀ, ļéśļģĖļ│ĄĒĢ®ņ×¼ļŻī Ļ░£ļ░£ ļō▒ņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼ļź╝ ĒĢśĻ│Ā ņ׳ļŗż. ņ¦ĆĻĖłĻ╣īņ¦Ć ĻĄŁļé┤ ņé░┬ĘĒĢÖ┬ĘņŚ░ ĻĖ░Ļ┤ĆļōżņØś ņŻ╝ļÉ£ ņŚ░ĻĄ¼ļŖö Ļ│ĄņĀĢ Ļ░£ņäĀņŚÉ ņØśĒĢ£ ĒؼĒåĀļźśĻ│ä ņśüĻĄ¼ņ×ÉņäØņØś ņä▒ļŖź Ē¢źņāüņŚ░ĻĄ¼ņØ┤ļ®░, 2000ļģä ņ┤łļ░śļČĆĒä░ ĒؼĒåĀļźś ņøÉņåīņØś Ļ░ĆĻ▓®ĻĖēļō▒ņ£╝ļĪ£ ņĀäņäĖĻ│äņĀüņØĖ ņŗĀņ×Éņä▒ ņåīņ×¼ņŚÉ ļīĆĒĢ£ Ļ┤Ćņŗ¼ņØ┤ ļåÆņĢäņĀĖ, Ļ│ĀĒŖ╣ņä▒ņØś ņŗĀņ×Éņä▒ ņåīņ×¼ Ļ░£ļ░£ Ļ▓ĮĒ¢źņŚÉ ļö░ļØ╝ ĻĄŁļé┤ņŚÉņä£ļÅä ĒؼĒåĀļźś ļīĆņ▓┤ ņåīņ×¼ Ļ░£ļ░£ņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼Ļ░Ć ņ¦äĒ¢ēļÉśĻ│Ā ņ׳ļŗż.

Ēśäņ×¼ ĻĄŁļé┤ņŚÉņä£ļŖö ĒؼĒåĀļźś ņ×ÉņäØņØĆ ņāØņé░ļÉśņ¦Ć ņĢŖĻ│Ā ņĀäļ¤ē ņżæĻĄŁ, ņØ╝ļ│ĖņŚÉņä£ ņłśņ×ģņżæņØ┤ļ®░, 1990ļģä ņØ┤Ēøä (ņŻ╝)ņīŹņÜ®, (ņŻ╝)ņé╝ņä▒ņĀäĻĖ░, (ņŻ╝)LGĻĖłņåŹ ļō▒ņØś ļīĆĻĖ░ņŚģņŚÉņä£ ĒؼĒåĀļźśņ×ÉņäØ ņé¼ņŚģĒÖöļź╝ ņ¦äĒ¢ēĒĢśņśĆņ£╝ļéś, ņé¼ņŚģņ┤łĻĖ░ ĒؼĒåĀļźśņ×ÉņäØņŚÉ Ļ┤ĆļĀ©ĒĢ£ ļ¼╝ņ¦łĒŖ╣ĒŚłļ¼ĖņĀ£ ļ░Å ņżæĻĄŁĻ│╝ņØś ņĀ£ņĪ░ļ╣äņÜ® ļ¼ĖņĀ£ ļō▒ņØä ĒĢ┤Ļ▓░ĒĢśņ¦Ć ļ¬╗ĒĢśņŚ¼ ņé¼ņŚģņØä ĒżĻĖ░ĒĢśĻ│Ā ņ׳ņ£╝ļ®░, 2000ļģäļīĆ ņØ┤ĒøäņŚÉļŖö (ņŻ╝)ņ×ÉĒÖöņĀäņ×É, (ņŻ╝) ņä▒ļ”╝ņ▓©ļŗ© ļō▒ņØś ņżæĻ▓¼ĻĖ░ņŚģņŚÉņä£ ļŗżņŗ£ ĒؼĒåĀļźśņ×ÉņäØ ņé¼ņŚģņŚÉ ņ░ĖņŚ¼ĒĢśĻĖ░ ņŗ£ņ×æĒĢśņŚ¼ ļé┤ņłśņŗ£ņן ņżæņŗ¼ņ£╝ļĪ£ ņłśņ×ģ ļ░Å Ēøäņ▓śļ”¼ļź╝ ņ¦äĒ¢ēĒĢ┤ ņśżĻ│Ā ņ׳ļŗż. Ēśäņ×¼ ĒؼĒåĀļźś ņ×ÉņøÉņØś ņĀäļץ ļ¼┤ĻĖ░ĒÖö ļ░Å ņłśņČ£ņĀ£ĒĢ£ ņĀĢņ▒ģ, ņżæĻĄŁĻ│╝ ņØ╝ļ│ĖĻĖ░ņŚģĻ░äņØś ĒŖ╣ĒŚłļČäņ¤ü ļ░Å ļØ╝ņØ┤ņä╝ņŗ▒ Ļ│äņĢĮ ļō▒ ļ»Ėļלņé░ņŚģņØś ĒĢĄņŗ¼ņØ┤ ļÉĀ ņ×Éņä▒ņåīņ×¼ ņäĀņĀÉņØä ņ£äĒĢ£ ņ╣śņŚ┤ĒĢ£ Ļ▓Įņ¤üņØ┤ Ļ│äņåŹļÉśĻ│Ā ņ׳ņ¢┤ ņØ┤ļź╝ ļīĆļ╣äĒĢ£ ĻĄŁļé┤ ĻĖ░ņŚģ (LG, ĒśäļīĆ, ņé╝ņä▒, ņīŹņÜ®ļ©ĖĒŗ░ļ”¼ņ¢╝, Ēā£ĒÅēņ¢æĻĖłņåŹ, Ļ▓ĮņøÉĒÄśļØ╝ņØ┤ĒŖĖ ļō▒)ļōżņØś ņ¦ĆņåŹņĀüņØĖ ļ¬©ļŗłĒä░ļ¦ü ļ░Å ļÅÖĒ¢ź ĒīīņĢģņØ┤ ņØ┤ļŻ©ņ¢┤ņ¦ĆĻ│Ā ņ׳ļŗż.

3. ņŻ╝ņÜö ņŚ░ĻĄ¼Ļ░£ļ░£ ĻĖ░ņłĀ

3.1 ĒؼĒåĀļźś ņøÉņåī ņĀĆĻ░ÉĻĖ░ņłĀ

ņĄ£ĻĘ╝ ĒĢśņØ┤ļĖīļ”¼ļō£ ņ×ÉļÅÖņ░©ņÜ® ĻĄ¼ļÅÖļ¬©Ēä░ņØś ņłśņÜöĻ░Ć ņ”ØĻ░ĆĒĢśĻ│Ā ņ׳ņ£╝ļ®░ Ļ│Āņś©ņŚÉņä£ ņé¼ņÜ®Ļ░ĆļŖźĒĢ£ ĻĄ¼ļÅÖļ¬©Ēä░Ļ░Ć ĒĢäņÜöĒĢ©ņŚÉ ļö░ļØ╝ Nd-Fe-BĻ│ä ņśüĻĄ¼ņ×ÉņäØņØś ļåÆņØĆ ņŚ┤ņĀü ĒŖ╣ņä▒ņØä ņÜöĻĄ¼ĒĢśĻ│Ā ņ׳ļŗż. ĒĢśņ¦Ćļ¦ī, Ļ░Ćņן ļäÉļ”¼ ņé¼ņÜ®ņżæņØĖ Nd-Fe-BĻ│ä ņåīĻ▓░ņ×ÉņäØņØĆ ļ│┤ņ×ÉļĀź ņś©ļÅäĻ│äņłśĻ░Ć 0.55%/┬░CņØś ļ¦żņÜ░ ļåÆņØĆ Ļ░ÆņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳ņ¢┤ Ļ│Āņś©ņŚÉņä£ ļ│┤ņ×ÉļĀźņØ┤ ĻĖēĻ▓®Ē׳ Ļ░ÉņåīĒĢśļŖö ĒŖ╣ņä▒ņØä ļ│┤ņØ┤ļ®░, ĒŖ╣Ē׳ ņĢĮ 327 ┬░CņØś ļ¦żņÜ░ ļé«ņØĆ ĒĆ┤ļ”¼ņś©ļÅäņØä ļ│┤ņØ┤ļŖö ļŗ©ņĀÉņØ┤ ņ׳ļŗż. ņØ┤ļ¤¼ĒĢ£ ļŗ©ņĀÉņØä ĻĘ╣ļ│ĄĒĢśĻ│Āņ×É DyņÖĆ Tb ļō▒ņØś ņØ┤ļ░®ņä▒ņ×ÉņןņØ┤ ļ¦żņÜ░ Ēü░ ņżæĒؼĒåĀļźś ņøÉņåīļź╝ ņ▓©Ļ░ĆĒĢśĻ│Ā ņ׳ļŗż. ĻĘĖļ¤¼ļéś DyņÖĆ Tb ļō▒ņØś ņżæĒؼĒåĀļźś ņøÉņåīļŖö NdņŚÉ ļ╣äĒĢ┤ ļ¦żņןļ¤ēņØ┤ ļ¦żņÜ░ ņĀüņ£╝ļ®░, ņżæĻĄŁ ļō▒ņØś ĒŖ╣ņĀĢ ņ¦ĆņŚŁņŚÉ ņ×ÉņøÉņØ┤ ĒÄĖņżæļÉśņ¢┤ ņ׳ņ¢┤ ņłśĻĖēĻ│╝ Ļ░ĆĻ▓®ņØ┤ ļČłņĢłņĀĢĒĢ£ ļŗ©ņĀÉņØ┤ ņ׳ļŗż. ļö░ļØ╝ņä£ DyņÖĆ Tb ļō▒ņØś ņżæĒؼĒåĀļźś ņøÉņåīļź╝ ņĀĆĻ░ÉĒĢ£ NdĻ│ä ņśüĻĄ¼ņ×ÉņäØņØś Ļ░£ļ░£ņØ┤ ĒĢäņÜöļĪ£ ĒĢśĻ│Ā ņ׳ņ£╝ļ®░, ņØ┤ņŚÉ ļö░ļØ╝ ļ│Ė Ļ│ĀņŚÉņä£ļŖö Dy ņĀĆĻ░É ļ░Å Dy-freeņØś Nd-Fe-B ņåīĻ▓░ņ×ÉņäØ Ļ░£ļ░£ņŚÉ ļīĆĒĢ£ ĻĖ░ņłĀĻ░£ļ░£ļÅÖĒ¢źņØä ĻĖ░ņłĀĒĢśĻ│Āņ×É ĒĢ£ļŗż.

Nd-Fe-B ņĪ░ņä▒ņØä Ļ░Ćņ¦ĆļŖö ņśüĻĄ¼ņ×ÉņäØņŚÉ Ļ▓ĮņÜ░, ņØ┤ļĪĀņĀüņØĖ ļ│┤ņ×ÉļĀź Ļ░ÆņØĆ ņĢĮ 76 kOeļĪ£ ņĢīļĀżņĀĖ ņ׳ņ¦Ćļ¦ī, Nd-Fe-BĻ│ä ņåīĻ▓░ņ×ÉņäØņØś ļ│┤ņ×ÉļĀźņØĆ ņĢĮ 12 kOeļĪ£ ņØ┤ļĪĀņ╣śņŚÉ ļ╣äĒĢ┤ ļ¦żņÜ░ ļé«ņØĆ Ļ░ÆņØä ļ│┤ņØ┤Ļ│Ā ņ׳ļŗż. ļ│┤ņ×ÉļĀźņØä ņ”ØĻ░Ćņŗ£ĒéżĻĖ░ ņ£äĒĢ┤ ņØ┤ļ░®ņä▒ņ×ÉņןņØ┤ Ēü░ Dy ņøÉņåīļź╝ ņ▓©Ļ░ĆĒĢśņŚ¼ņĢ╝ ĒĢśņ¦Ćļ¦ī Nd ņøÉņåīņŚÉ ļ╣äĒĢ┤ Ļ░ĆĻ▓®ņØ┤ ļ¦żņÜ░ ļ╣äņŗ╝ ļŗ©ņĀÉņØ┤ ņ׳ņ£╝ļ®░, DyņÖĆ Nd-Fe-B ļČäļ¦ÉņØä Ēś╝ĒĢ®ĒĢśņŚ¼ ņåīĻ▓░ĒĢĀ Ļ▓ĮņÜ░, ņśüĻĄ¼ņ×ÉņäØ ļé┤ļČĆņŚÉ DyĻ░Ć ĒĢäņÜöĒĢśņ¦Ć ņĢŖņØĆ ļČĆļČäĻ╣īņ¦Ć ĻĘĀņØ╝ĒĢśĻ▓ī ļČäĒżĒĢ©ņŚÉ ļö░ļØ╝ ņ×öļźśņ×ÉņåŹļ░ĆļÅäĻ░Ć ņĀĆĒĢśļÉ£ļŗż.

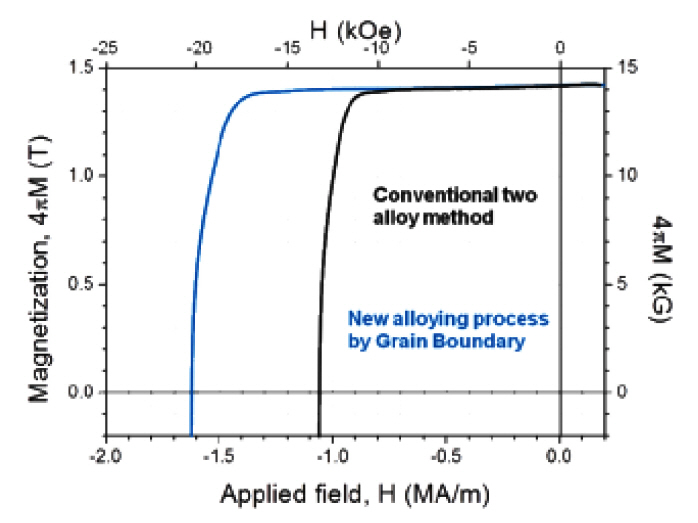

ĻĘĖ Ļ▓░Ļ│╝ 2005ļģä Shin-Etsu Chemicalņé¼ņŚÉņä£ļŖö GBDP (Grain Boundary Diffusion Process)ļØ╝ļŖö ņāłļĪ£ņÜ┤ Ļ│ĄņĀĢņØä ĒåĄĒĢ┤ Dy ņĀĆĻ░ÉņÜ® Nd-Fe-BĻ│ä ņåīĻ▓░ņ×ÉņäØņØś Ļ░£ļ░£ņŚÉ ļīĆĒĢ┤ ļ│┤Ļ│ĀĒĢśņśĆļŗż [2,3]. GBDPļŖö ņĀüņØĆ ņ¢æņØś DyĻ│╝ Tb ļō▒ņØś ņżæĒؼĒåĀļźś ņøÉņåīļź╝ Ēæ£ļ®┤ņŚÉņä£ ļé┤ļČĆļĪ£ ĒÖĢņé░ņŗ£ņ╝£ Nd-Fe-BĻ│ä ņåīĻ▓░ņ×ÉņäØ ļé┤ļČĆņØś Ļ▓░ņĀĢļ”ĮĻ│ä ļČĆļČäņŚÉļ¦ī ļČäĒżņŗ£Ēé┤ņ£╝ļĪ£ņŹ© ņ×öļźśņ×ÉĒÖöņØś Ļ░Éņåī ņŚåņØ┤ ļ│┤ņ×ÉļĀźņØä ņ”ØĻ░Ćņŗ£ĒéżļŖö Ļ│ĄņĀĢņØ┤ļŗż.

ĻĘĖļ”╝ 2ņØĆ Sin-Etsu chemicalņé¼ņŚÉņä£ ņłśĒ¢ēĒĢ£ GBDPņŚ░ĻĄ¼ņØś ļīĆĒæ£ņĀüņØĖ Ļ▓░Ļ│╝ļĪ£ņä£, GBDP Ļ│ĄņĀĢ ņĀäĒøäņØś Nd-Fe-B ņåīĻ▓░ņ×ÉņäØņØś ņ×ÉĻĖ░ņĀü ĒŖ╣ņä▒ ļ│ĆĒÖöļź╝ ļ│┤ņŚ¼ņżĆļŗż. GBDP Ļ│ĄņĀĢņØä ĒåĄĒĢ┤ ņåīļ¤ēņØś Dy ņøÉņåīļź╝ Ļ▓░ņĀĢļ”ĮĻ│äļĪ£ ĒÖĢņé░ņŗ£Ēé┤ņ£╝ļĪ£ņŹ© ņ×öļźśņ×ÉĒÖöņØś Ļ░ÉņåīņŚåņØ┤ ļ│┤ņ×ÉļĀźņØä ņĢĮ 30% ņ”ØĻ░Ćņŗ£Ēé┤ņØä ņĢī ņłś ņ׳ļŗż [4]. ĒŖ╣Ē׳ Ļ▓░ņĀĢļ”ĮĻ│äļĪ£ ĒÖĢņé░ņØ┤ Ļ░ĆļŖźĒĢ£ ņŚ¼ļ¤¼ ļ¼╝ņ¦ł ņżæņŚÉ TbF3ļź╝ ņØ┤ņÜ®ĒĢśņŚ¼ GBDPļź╝ ĒĢĀ Ļ▓ĮņÜ░, ĒÖĢņé░ ņĀäĻ│╝ ļ╣äĻĄÉĒĢśņŚ¼ ļ│┤ņ×ÉļĀźņØ┤ ņĢĮ 7 kOe ņØ┤ņāü ņ”ØĻ░ĆļÉśņŚłļŗżĻ│Ā ļ│┤Ļ│ĀļÉśņŚłļŗż [3].

GBDPļź╝ ĒåĄĒĢ┤ Ļ▓░ņĀĢļ”ĮĻ│äļź╝ ņĀ£ņ¢┤ĒĢśņŚ¼ ļ│┤ņ×ÉļĀźņØä ņ”ØĻ░Ćņŗ£ĒéżļŖö ļ░®ļ▓ĢļÅä ņ׳ņ¦Ćļ¦ī, ņØ╝ļ░śņĀüņØĖ ņ×Éņä▒ņ×¼ļŻīļōżņØĆ Ļ▓░ņĀĢļ”ĮņØś Ēü¼ĻĖ░Ļ░Ć ļŗ©ņ×ÉĻĄ¼ņØ╝ ļĢī Ļ░Ćņן Ēü░ ļ│┤ņ×ÉļĀźņØä Ļ░Ćņ¦Ćļ»ĆļĪ£ Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░ļź╝ ļ»ĖņäĖĒÖöņŗ£ĒéżļŖö ļ░®ļ▓ĢņØ┤ ņ׳ļŗż. Ļ▓░ņĀĢļ”ĮņØ┤ ņ×æņØä Ļ▓ĮņÜ░ ļŗ©ņ×ÉĻĄ¼Ļ░Ć ļŗżņ×ÉĻĄ¼ļ│┤ļŗż ņŚÉļäłņ¦ĆņĀüņ£╝ļĪ£ ņĢłņĀĢĒĢśļ®░, ļŗżņ×ÉĻĄ¼ņŚÉ ļ╣äĒĢ┤ ņ×ÉĒÖöļ░śņĀäņŚÉ ĒĢäņÜöĒĢ£ ņŚÉļäłņ¦ĆĻ░Ć Ēü╝ņ£╝ļĪ£ Ļ░Éņ×Éļź╝ ņ¢ĄņĀ£ĒĢśĻ│Ā ļ│┤ņ×ÉļĀźņØä ņ”ØĻ░Ćņŗ£Ēé¼ ņłś ņ׳ļŗż. ļö░ļØ╝ņä£, ņØ╝ļ│Ė Intermetallicsņé¼ņØś Sagawa ļ░Ģņé¼ĒīĆņØĆ Nd-Fe-BĻ│ä ņåīĻ▓░ņ×ÉņäØņØś Ļ▓░ņĀĢļ”Į Ēü¼ĻĖ░ļź╝ ņżäņØ┤ļŖö ļ░®ļ▓Ģņ£╝ļĪ£ PLP (Press-less Precess)ļØ╝ļŖö Ļ│ĄņĀĢņØä ļ│┤Ļ│ĀĒĢśņśĆļŗż [5]. PLP Ļ│ĄņĀĢņØĆ jet-millņØä ņØ┤ņÜ®ĒĢ£ ļČäņćäĻ│╝ņĀĢņŚÉņä£ ĒŚ¼ļź©Ļ░ĆņŖżļĪ£ ĒåĄĒĢ┤ 1 ┬Ąm Ēü¼ĻĖ░ļź╝ Ļ░Ćņ¦ĆļŖö ņ┤łļ»ĖņäĖ ļČäļ¦ÉņØä ņĀ£ņĪ░ĒĢ£ļŗż. ņĀ£ņĪ░ļÉ£ ļČäļ¦ÉņØś ņé░ĒÖöļź╝ ļ░®ņ¦ĆĒĢśĻĖ░ ņ£äĒĢ┤ ļČłĒÖ£ņä▒ Ļ░ĆņŖż ļČäņ£äĻĖ░ ļé┤ņŚÉņä£ ļ¬░ļō£ņŚÉ ņןņ×ģĒĢśĻ│Ā ņØ┤ļź╝ ĒÄäņŖż ņ×ÉĻĖ░ņןņØä ņØ┤ņÜ®ĒĢśņŚ¼, Ļ▓░ņĀĢļ”ĮļōżņØä ņĀĢļĀ¼ĒøäņŚÉ ņåīĻ▓░Ļ│╝ ņŚ┤ņ▓śļ”¼ļź╝ ĒåĄĒĢ┤ ņåīĻ▓░ņ×ÉņäØņØä ņĀ£ņĪ░ĒĢ£ļŗż. ņØ╝ļ░śņĀüņØĖ ņåīĻ▓░Ļ│ĄņĀĢņŚÉņä£ ļ»ĖņäĖ ļČäļ¦ÉņØä ņØ┤ņÜ®ĒĢśņŚ¼ ņ×Éņןņä▒ĒśĢņØä ņ¦äĒ¢ēĒĢĀ Ļ▓ĮņÜ░, ļ¦żņÜ░ Ēü░ ņĢĢļĀźņØ┤ ĒĢäņÜöĒĢśņ¦Ćļ¦ī, PLP Ļ│ĄņĀĢņØś Ļ▓ĮņÜ░ Ļ│ĀņĢĢņØ┤ ĒĢäņÜöņŚåļŖö ņןņĀÉņØ┤ ņ׳ņ£╝ļ®░, ļö░ļØ╝ņä£ ļ»ĖņäĖļČäļ¦ÉĻ│ĄņĀĢņŚÉ ļ¦żņÜ░ ņĀüĒĢ®ĒĢśļŗżĻ│Ā ĒĢĀ ņłś ņ׳ļŗż [5]. ņØ┤ļ¤¼ĒĢ£ PLP Ļ│ĄņĀĢņ£╝ļĪ£ ņĀ£ņĪ░ļÉ£ Dy-free Nd-Fe-BĻ│ä ņåīĻ▓░ņ×ÉņäØņØś ļ│┤ņ×ÉļĀźĻ│╝ ņĄ£ļīĆ ņ×ÉĻĖ░ņŚÉļäłņ¦ĆņĀüņØĆ Ļ░üĻ░ü 17 kOeĻ│╝ 50 MGOeņØś ļ¦żņÜ░ ņÜ░ņłśĒĢ£ ņä▒ļŖźņØä ļ│┤ņØ┤ļ®░, ņØ╝ļ░śņĀüņØĖ ņåīĻ▓░Ļ│ĄņĀĢņ£╝ļĪ£ ņĀ£ņĪ░ļÉ£ ņ×ÉņäØļ│┤ļŗż ņĢĮ 20~30%ņØś Dy ņøÉņåīļź╝ ņĀłĻ░ÉĒĢĀ ņłś ņ׳ļŗż.

Nd-Fe-BĻ│ä ĒĢ®ĻĖłņØś ļČäļ¦ÉņØä ļ»ĖņäĖĒÖöļź╝ ĒĢĀ ņłś ņ׳ļŖö ļ░®ļ▓Ģ ņżæņŚÉņä£ ĒÖöĒĢÖļ░śņØæņØä ņØ┤ņÜ®ĒĢśļŖö HDDR (Hydrogenation, Disproportionation, Desorption, and Recombination) Ļ│ĄņĀĢņØ┤ ļ¦żņÜ░ ĒÖ£ļ░£Ē׳ ņŚ░ĻĄ¼ļÉśĻ│Ā ņ׳ļŗż [6]. HDDR Ļ│ĄņĀĢņØĆ ņłśņåīņÖĆ Nd-Fe-BĻ│ä ĒĢ®ĻĖłņØä ļ░śņØæņŗ£ĒéżļŖö hydrogenation Ļ│ĄņĀĢ, ņłśņåīņÖĆņØś ļ░śņØæņØä ĒåĄĒĢ┤ Nd-Fe-BĻ│ä ĒĢ®ĻĖłņØ┤ NdH2, FeņÖĆ Fe2B ņāüņ£╝ļĪ£ ļČäĒĢ┤ļÉśļŖö dispropertionation Ļ│ĄņĀĢ, ņØ┤ļź╝ Ļ│Āņ¦äĻ│ĄņŚÉņä£ņØś ņŚ┤ņ▓śļ”¼ļź╝ ĒåĄĒĢ┤ ņłśņåīĻ░Ć ņĀ£Ļ▒░ļÉśļŖö desorption Ļ│ĄņĀĢĻ│╝ ļ¦łņ¦Ćļ¦ēņ£╝ļĪ£ Nd, Fe, Fe2BņØś ņāüņØ┤ 50~300 nm Ēü¼ĻĖ░ņØś Ļ▓░ņĀĢļ”ĮņØä Ļ░Ćņ¦ĆļŖö Nd-Fe-BĻ│ä ĒĢ®ĻĖłņ£╝ļĪ£ ņ×¼Ļ▓░ĒĢ®ļÉśļŖö recombination Ļ│ĄņĀĢņ£╝ļĪ£ ņØ┤ļŻ©ņ¢┤ņĀĖ ņ׳ļŗż. HDDR Ļ│ĄņĀĢņØś ņןņĀÉņØĆ ņłśņåī ļČäņĢĢņØ┤ļéś ņś©ļÅä ļō▒ņØä ņĀ£ņ¢┤ĒĢśņŚ¼ c-ņČĢņ£╝ļĪ£ ņĀĢļĀ¼ņØ┤ ļÉ£ ņØ┤ļ░®ņä▒ ļČäļ¦ÉņØ┤ ņĀ£ņĪ░ļÉ£ļŗżļŖö ņĀÉņØ┤Ļ│Ā, ņĀ£ņĪ░ļÉ£ ļČäļ¦ÉņØä ņØ┤ņÜ®ĒĢ£ ņØ┤ļ░®ņä▒ ļ│Ėļō£ņ×ÉņäØņØś ņĄ£ļīĆņ×ÉĻĖ░ņŚÉļäłņ¦ĆņĀüņØ┤ ņĢĮ 25 MGOeņØś ļ¦żņÜ░ Ēü░ Ļ░ÆņØä Ļ░Ćņ¦äļŗżĻ│Ā ļ│┤Ļ│ĀļÉśņŚłļŗż [7-9]. ļśÉĒĢ£ HDDR ļČäļ¦ÉņŚÉ DyņÖĆ Tb ļō▒ņØś ņżæĒؼĒåĀļźś ņøÉņåīĻ░Ć ņĢäļŗī Nd-Cu-Al ļśÉļŖö Nd-Cu ļČäļ¦É ļō▒ņØä Ēś╝ĒĢ®ĒĢśņŚ¼ ņØ┤ļź╝ ņ▓©Ļ░Ćļ¼╝ņØś Ļ│ĄņĀĢņś©ļÅä ļČĆĻĘ╝ņŚÉņä£ ņŚ┤ņ▓śļ”¼ĒĢśņŚ¼, ņŚ┤ņĀü ĒŖ╣ņä▒Ļ│╝ ļ│┤ņ×ÉļĀźņØä Ē¢źņāüņŗ£ĒéżļŖö ņŚ░ĻĄ¼Ļ░Ć ņ¦äĒ¢ēļÉśĻ│Ā ņ׳ļŗż. ņ▓©Ļ░Ćļ¼╝ņØś Ļ│ĄņĀĢņś©ļÅä ļČĆĻĘ╝ņŚÉņä£ ņŚ┤ņ▓śļ”¼ļź╝ ĒĢĀ Ļ▓ĮņÜ░, ņØ┤ ļĢī ņ▓©Ļ░Ćļ¼╝ņØĆ ņĢĪņāüņØ┤ ļÉśņ¢┤ HDDR ļČäļ¦ÉņØś Ļ▓░ņĀĢļ”ĮĻ│äļĪ£ ĒÖĢņé░ļÉ£ļŗż. ĻĘĖļ¤¼ļ»ĆļĪ£ Nd-richņāüņ£╝ļĪ£ ĻĄ¼ņä▒ļÉ£ Ļ▓░ņĀĢļ”ĮĻ│äņŚÉ ņØśĒĢ┤ Ļ░üĻ░üņØś Ļ▓░ņĀĢļ”ĮļōżņØĆ ņ×ÉĻĖ░ņĀü Ļ▓░ĒĢ®ņØ┤ ņ░©ļŗ©ļÉśĻ│Ā Ļ▓░ņĀĢļ”Į Ļ│äļ®┤ņØś Ļ▓░ĒĢ©ņØ┤ ņĄ£ņåīĒÖöļÉśļ»ĆļĪ£ ņŚŁņ×ÉĻĄ¼ ņāØņä▒ņØ┤ ņ¢ĄņĀ£ļÉśņ¢┤ ļ│┤ņ×ÉļĀźņØ┤ ņ”ØĻ░ĆĒĢśļŖö Ļ▓░Ļ│╝ļź╝ ļéśĒāĆļéĖļŗż [10-12]. ņØ┤ļ¤¼ĒĢ£ ņŚ░ĻĄ¼ļź╝ ĒåĄĒĢ┤ ļ│┤ņ×ÉļĀźņØ┤ ņĢĮ 4 kOe ņØ┤ņāü ņ”ØĻ░ĆĒĢśļŖö Ļ▓āņ£╝ļĪ£ ļ│┤Ļ│ĀļÉśņŚłļŗż [13]. ļśÉĒĢ£ ņØ╝ļ│Ė Hono ĻĘĖļŻ╣ņŚÉņä£ļŖö SPS (Spark Plasma Singering) Ļ│ĄņĀĢņØä ņØ┤ņÜ®ĒĢśņŚ¼ Ļ▓░ņĀĢļ”ĮņØ┤ ņ×æņØĆ HDDR ļČäļ¦ÉņØś ļ▓īĒü¼ĒÖö ņŚ░ĻĄ¼ļÅä ņ¦äĒ¢ēļÉśĻ│Ā ņ׳ņ£╝ļ®░, ņØ┤ ļĢī ņĄ£ļīĆņ×ÉĻĖ░ņŚÉļäłņ¦ĆņĀüņØ┤ ņĢĮ 26 MGOeņØś Ļ░ÆņØä ļ│┤ņØĖļŗżĻ│Ā ļ│┤Ļ│ĀĒĢśņśĆļŗż [14].

ĻĘĖ ņÖĖ ĻĖēņåŹļāēĻ░üļ▓ĢņØä ņØ┤ņÜ®ĒĢśņŚ¼ Nd-Fe-BĻ│ä ĒĢ®ĻĖłņØś Ļ▓░ņĀĢļ”Į ļ»ĖņäĖĒÖö ņŚ░ĻĄ¼ļÅä ņ¦äĒ¢ēņżæņŚÉ ņ׳ļŗż. Melt-spinning ņןļ╣äļź╝ ņØ┤ņÜ®ĒĢśļŖö ĻĖēņåŹļāēĻ░üļ▓ĢņØĆ ļČłĒÖ£ņä▒ Ļ░ĆņŖżņØĖ Ar Ļ░ĆņŖż ļČäņ£äĻĖ░ ļé┤ņŚÉņä£ ļ¦żņÜ░ ļ╣Āļź┤Ļ▓ī ĒÜīņĀäĒĢśļŖö ĻĄ¼ļ”¼ Ē£ĀņŚÉ ņÜ®ĒĢ┤ļÉ£ Nd-Fe-BĻ│ä ĒĢ®ĻĖłņØä ļČäņé¼ĒĢśņŚ¼ ribbonņØ┤ļéś flake ĒśĢĒā£ļĪ£ ņĀ£ņĪ░ĒĢśļŖö ļ░®ļ▓ĢņØ┤ļŗż. ņØ┤ ļĢī ņĀ£ņĪ░ļÉ£ ribbonņØ┤ļéś flakeņØĆ ņĢĮ 20~50 nmņØś ļ¦żņÜ░ ņ×æņØĆ Ļ▓░ņĀĢļ”ĮņØä Ļ░Ćņ¦ĆļŖö ļéśļģĖĻ▓░ņĀĢņØ┤ļ®░, ļ¼┤ņ×æņ£äĒĢ£ ļ░░ņŚ┤ņØä ļ│┤ņØ┤ļŖö ļō▒ļ░®ņä▒ņØś ĒŖ╣ņä▒ņØä ļéśĒāĆļéĖļŗż. ņØ┤ļ¤¼ĒĢ£ ļō▒ļ░®ņä▒ņØś ļČäļ¦ÉņØĆ ņŚ┤Ļ░äņĢĢņČĢĻ│╝ ņŚ┤Ļ░äļ│ĆĒśĢĻ│ĄņĀĢņØä ĒåĄĒĢ┤ ņØ┤ļ░®ņä▒ ņ×ÉņäØņØś ņĀ£ņĪ░Ļ░Ć Ļ░ĆļŖźĒĢśļ®░, ņåīĻ▓░ņ×ÉņäØĻ│╝ ļŗżļź┤Ļ▓ī ņ¦¦ņØĆ c-ņČĢņØä Ļ░Ćņ¦ĆļŖö Ļ▓░ņĀĢļ”Į Ē¢źņāüņØä ļ│┤ņŚ¼ ļ░śņ×Éņן Ļ│äņłśĻ░Ć ņ”ØĻ░ĆĒĢśĻ▓ī ļÉ£ļŗż [15-18]. ļśÉĒĢ£ Nd-rich ņāüņØ┤ Ļ▓░ņĀĢļ”Į ņŻ╝ļ│ĆņŚÉ ĻĘĀņØ╝ĒĢśĻ▓ī ļČäĒżĒĢśņ¦Ć ļ¬╗ĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ Ļ▓░ņĀĢļ”ĮĻ░äņØś ņ×ÉĻĖ░ņĀü Ļ▓░ĒĢ®ņØ┤ ĒÜ©Ļ│╝ņĀüņ£╝ļĪ£ ņ░©ļŗ©ļÉśņ¦Ć ļ¬╗ĒĢśļŖö ļŗ©ņĀÉņØ┤ ņ׳ņ£╝ļ®░, ļ│┤ļŗż ņÜ░ņłśĒĢ£ ĒŖ╣ņä▒ņØä ņ¢╗ĻĖ░ ņ£äĒĢ┤ ļ░śņ×Éņן Ļ│äņłśĻ░ÆņØä ļé«ņČöĻ│Ā, Ļ▓░ņĀĢļ”ĮĻ│äļź╝ Ļ░£ņäĀĒĢśļŖö ņŚ░ĻĄ¼Ļ░Ć ĒÖ£ļ░£Ē׳ ņ¦äĒ¢ēņżæņŚÉ ņ׳ļŗż.

3.2 ļ╣äĒؼĒåĀļźśĻ│äņśüĻĄ¼ņ×ÉņäØņĀ£ņĪ░ĻĖ░ņłĀ

3.2.1 Fe-richĻ│ä ņŗĀņśüĻĄ¼ņ×ÉņäØ ņĀ£ņĪ░ĻĖ░ņłĀ

Ļ│Āņä▒ļŖź ņśüĻĄ¼ņ×ÉņäØ ņĀ£ņĪ░ņØś ĻĖ░ļ│Ė ņøÉņ╣ÖņØĆ ņĀäņØ┤ĻĖłņåŹ ņøÉņåīņØĖ Mn, Fe, Co, NiņØä ņל ņĪ░ĒĢ®ĒĢśņŚ¼, ņØ┤ļōżņØś ņŖżĒĢĆņØä Ļ░Ģņ×Éņä▒ņ▓┤ļĪ£ ņל ļ░░ņŚ┤ņŗ£ĒéżļŖö Ļ▓āņØ┤ļŗż. ņØ┤ ņżæņŚÉņä£ FeļŖö ņ¦ĆĒæ£ņāüņŚÉ ĒÆŹļČĆĒĢ£ ņøÉņåīņØ┤Ļ│Ā, ņ×ÉĻĖ░ ļ¬©ļ®śĒŖĖļÅä ļåÆļŗż. ļåÆņØĆ ņ×ÉĻĖ░ņĀü ĒŖ╣ņä▒ņØä ņ¢╗ĻĖ░ ņ£äĒĢ┤ņä£ļŖö ņĀäņØ┤ĻĖłņåŹ ņøÉņåīĻ░äņØś Ļ░äĻ▓®ņØ┤ ņżæņÜöĒĢ£ļŹ░, ņØ┤ļōż ņøÉņ×ÉņØś Ļ░äĻ▓®ņØ┤ ļäłļ¼┤ ņ×æņ£╝ļ®┤ antiferromagnetismņØ┤ ļÉśĻ│Ā, ļäłļ¼┤ Ēü¼ļ®┤ ĒĆ┤ļ”¼ņś©ļÅäĻ░Ć ļé«ņĢäņ¦ĆĻ│Ā magnetizationņØ┤ Ļ░ÉņåīĒĢ£ļŗż. ļö░ļØ╝ņä£ ņĄ£ņĀüņØś ņøÉņ×ÉĻ░äĻ▓®ņ£╝ļĪ£ ņ×ÉĻĖ░ņĀü ņāüņØä ņĢłņĀĢĒÖöņŗ£ĒéżļŖö ņĀ£ 2ņØś ņøÉņåīĻ░Ć ĒĢäņÜöĒĢśļŗż. ļśÉĒĢ£ ļåÆņØĆ ļ│┤ņ×ÉļĀźņØä ņ£äĒĢ┤ņä£ļŖö ļåÆņØĆ ņ×ÉĻĖ░ņØ┤ļ░®ņä▒ņØä ņ¢╗ņØä ņłś ņ׳ļŖö tetragonal ļśÉļŖö hexagonal ĻĄ¼ņĪ░Ļ░Ć ĒĢäņÜöĒĢśļŗż. ņŗżņĀ£ļĪ£ FePtļŖö L10 ĻĄ¼ņĪ░ļź╝ Ļ░Ćņ¦ĆĻ│Ā ņ׳ņ¢┤ ņØ┤ņāüņĀüņØ┤ļéś, PtņØś ļåÆņØĆ Ļ░ĆĻ▓®ņØ┤ Ļ▒Ėļ”╝ļÅīņØ┤ ļÉśĻ│Ā ņ׳ļŗż.

ņĄ£ĻĘ╝ ņ¦łņåīļź╝ ĒżĒĢ©ĒĢśļŖö ņĀäņØ┤ĻĖłņåŹ ĒÖöĒĢ®ļ¼╝ņØ┤ ņĀĆĻ░ĆņØ┤ļ®░, ņ×ÉĻĖ░ņĀü ļ¬©ļ®śĒŖĖĻ░Ć ļåÆņĢä Ēü░ Ļ┤Ćņŗ¼ņØä ļüīĻ│Ā ņ׳ļŗż. ņØ┤ļōż ĒĢ®ĻĖłņØĆ ņ×ÉĻĖ░ņĀü ņāüņØ┤ ņżĆņĢłņĀĢņāüņØ┤ļ®░, Ļ│Āņś©ņŚÉņä£ ļČäĒĢ┤ļÉśļŖö ļ¼ĖņĀ£ņĀÉņØ┤ ņ׳ļŗż. ņØ┤ļōż ĒĢ®ĻĖł ņżæņŚÉņä£ Ļ░Ćņן Ēü░ Ļ┤Ćņŗ¼ņØä ļüīĻ│Ā ņ׳ļŖö ĒĢ®ĻĖłĻ│äļŖö Sm-Fe-N ļ░Å Fe16N2Ļ│äņØ┤ļŗż. ņĀäņ×ÉļŖö Sm2Fe17 ĒĢ®ĻĖłņØä ņ¦łĒÖöņŗ£ņ╝£ ņĀ£ņĪ░ĒĢśĻ│Ā ņ׳ņ£╝ļéś Ēśäņ×¼Ļ╣īņ¦ĆļŖö Ļ│Āļ░ĆļÅä ņ╣śļ░ĆĒÖö ļ░Å ņĀĢļĀ¼ļÉ£ ļ▓īĒü¼ņåīņ×¼ļź╝ ņĀ£ņĪ░ĒĢśņ¦Ć ļ¬╗ĒĢśĻ│Ā ņ׳ļŗż. Ļ│Āļ░ĆļÅä ņ╣śļ░ĆĒÖöļź╝ ņ£äĒĢśņŚ¼ Ļ│Āņś© ņŚ┤ņ▓śļ”¼ļź╝ ĒĢśĻ▓ī ļÉśļ®┤ ņ×Éņä▒ņāüņØś ļČäĒĢ┤ ļ░Å Ļ│╝ļÅäĒĢ£ Ļ▓░ņĀĢļ”Į ņä▒ņןņ£╝ļĪ£ ĻĖēĻ▓®ĒĢ£ ņ×ÉĻĖ░ņĀü ĒŖ╣ņä▒ņØś Ļ░Éņåīļź╝ Ļ░ĆņĀĖņśżļŖö ļ¼ĖņĀ£ņĀÉņØ┤ ņ׳ļŗż. ļö░ļØ╝ņä£ ņØ┤ļōż ĒĢ®ĻĖłņØś ņé░ņŚģĒÖöļź╝ ņ£äĒĢ┤ņä£ļŖö ņżĆņĢłņĀĢņāüņØś ņĢłņĀĢĒÖö ļ░Å ņ╣śļ░ĆĒÖöĻ│ĄņĀĢ Ļ░£ļ░£ņØ┤ ņĀłļīĆņĀüņ£╝ļĪ£ ĒĢäņÜöĒĢśļŗż. Fe16N2ņØś Ļ▓ĮņÜ░ņŚÉļÅä ņØ╝ļ│ĖņØś ņØ╝ļČĆ ĻĘĖļŻ╣ņŚÉņä£ ļČäļ¦ÉņØä ņ¢æņé░ĒÖöĒĢśĻ│Ā ņ׳ļŗżĻ│Ā ņĢīļĀżņĀĖ ņ׳ņ£╝ļéś ņĢäņ¦ü ņł£ļÅä ļ░Å ņāüņĢłņĀĢņä▒ ļ®┤ņŚÉņä£ ļ¼ĖņĀ£ņĀÉņØ┤ ņ׳ļŖö Ļ▓āņ£╝ļĪ£ ļ│┤Ļ│ĀļÉśĻ│Ā ņ׳ļŗż.

ļśÉĒĢ£, Fe-richĻ│ä ļ¼╝ņ¦ł ņżæņŚÉņä£ ĒؼĒåĀļźś(R)-Fe-X ĒÖöĒĢ®ļ¼╝ņØĆ ļäÉļ”¼ ņé¼ņÜ®ļÉśļŖö NdĻ│ä ņśüĻĄ¼ņ×ÉņäØņØä ļīĆņ▓┤ĒĢśĻĖ░ ņ£äĒĢ£ Ļ░Ćņן ņ£Āļ¦ØĒĢ£ Ēøäļ│┤ ļ¼╝ņ¦łļĪ£ņŹ© ņל ņĢīļĀżņĀĖ ņ׳ļŗż. ĒŖ╣Ē׳, ņØ┤ļōż ĒĢ®ĻĖł ņżæņŚÉņä£ ThMn12 ĻĄ¼ņĪ░ņØś ĒÖöĒĢ®ļ¼╝ņØĆ Ļ▓ĮĒؼĒåĀļźś ņøÉņåīņØś ļ╣äņ£©ņØ┤ ņĢĮ 8% ņØ┤ĒĢśļĪ£ ļ¦żņÜ░ ņĀüņØĆ ņ¢æņØä ĒżĒĢ©ĒĢśĻ│Ā ņ׳ņØä ļ┐Éļ¦ī ņĢäļŗłļØ╝, ņØ┤ļĪĀņĀüņØĖ ņ×ÉĻĖ░ņĀü ĒŖ╣ņä▒ ļśÉĒĢ£ ĻĖ░ņĪ┤ņØś ĒؼĒåĀļźś ņśüĻĄ¼ņ×ÉņäØļ│┤ļŗż ņÜ░ņłśĒĢśĻĖ░ ļĢīļ¼ĖņŚÉ ņāłļĪ£ņÜ┤ ņśüĻĄ¼ņ×ÉņäØņØś Ļ░ĢļĀźĒĢ£ Ēøäļ│┤ ļ¼╝ņ¦łļĪ£ Ļ░üĻ┤æ ļ░øĻ│Ā ņ׳ļŗż. ņØ┤ļ¤¼ĒĢ£ ThMn12 ĻĄ¼ņĪ░ļź╝ Ļ░Ćņ¦ĆļŖö Fe-richĻ│ä ĒĢ®ĻĖłņØĆ Nd-Fe-B ļ░Å Sm-Co ņ×ÉņäØĻ│╝ ļ╣äĻĄÉĒĢśņŚ¼ Ēü░ ļ│┤ņ×ÉļĀź, ļåÆņØĆ ĒżĒÖöņ×ÉĒÖö ļ░Å ĒĆ┤ļ”¼ņś©ļÅäļź╝ Ļ░Ćņ¦ĆĻ│Ā ņ׳ņØä ļ┐Éļ¦ī ņĢäļŗłļØ╝ ņØ┤ļĪĀņĀüņ£╝ļĪ£ 79 MGOeļź╝ ņ┤łĻ│╝ĒĢśļŖö ņĄ£ļīĆņ×ÉĻĖ░ņŚÉļäłņ¦ĆņĀü ļō▒ņØś ņÜ░ņłśĒĢ£ ņ×ÉĻĖ░ņĀü ĒŖ╣ņä▒ņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳ļŗż [19-21]. 2017ļģä ņØ╝ļ│Ė K. Hono ĻĘĖļŻ╣ņŚÉņä£ļŖö Sm(Fe0.8Co0.2)12 ĒĢ®ĻĖł ļ░Ģļ¦ēņØś ĒżĒÖöņ×ÉĒÖöĻ░Ć 1.78 T, ņ×ÉĻĖ░ņØ┤ļ░®ņä▒ ĒĢäļō£Ļ░Ć 12 TļĪ£ ļ¦żņÜ░ ņÜ░ņłśĒĢ£ Ļ░ÆņØä ļ│┤ņØĖļŗżĻ│Ā ļ│┤Ļ│ĀĒĢśņśĆņ£╝ļ®░, ĻĘĖ Ļ▓░Ļ│╝ļź╝ ĻĘĖļ”╝ 3ņŚÉ ļéśĒāĆļé┤ņŚłļŗż [21]. ļśÉĒĢ£, ņāü ņĢłņĀĢĒÖö ņøÉņåīņØĖ Zr ļ░Å TiĻ░Ć ņ╣śĒÖśļÉ£ ĒĢ®ĻĖłņØĖ (Sm0.8Zr0.2)(Fe0.75Co0.25)11.5Ti0.5ņÖĆ (Sm0.92Zr0.08) (Fe0.75Co0.25)11.35Ti0.65ņØś ĒżĒÖöņ×ÉĒÖöļÅä ļ¦łņ░¼Ļ░Ćņ¦ĆļĪ£ Ļ░üĻ░ü 1.63ņÖĆ 1.47 TļĪ£ ļ¦żņÜ░ ņÜ░ņłśĒĢ£ ĒŖ╣ņä▒ņØä ļ│┤ņØĖļŗżĻ│Ā ļ│┤Ļ│ĀļÉśņŚłļŗż [22]. Co ņøÉņåī ņ╣śĒÖśņØĆ ĒĆ┤ļ”¼ņś©ļÅä, ĒżĒÖö ņ×ÉĒÖö ļ░Å ņ×ÉĻĖ░ņØ┤ļ░®ņä▒ ĒĢäļō£ ļō▒ņØś ņ×ÉĻĖ░ņĀü ĒŖ╣ņä▒ņØä Ē¢źņāüņŗ£Ēé©ļŗżĻ│Ā ņĢīļĀżņĀĖ ņ׳ņ£╝ļ®░, Sm (Fe0.9Co0.1)11Ti ĒĢ®ĻĖłņØś ĒĆ┤ļ”¼ņś©ļÅäļŖö 700 ┬░C ņØ┤ņāüņ£╝ļĪ£ ļČäņäØļÉśņŚłļŗż. ļśÉĒĢ£, Co ņøÉņåī ņ╣śĒÖśļ¤ēņØ┤ ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ĒĆ┤ļ”¼ņś©ļÅä, ļ│┤ņ×ÉļĀź ļ░Å ĒżĒÖöņ×ÉĒÖö ļō▒ņØś ņ×ÉĻĖ░ņĀü ĒŖ╣ņä▒ņØ┤ ņ”ØĻ░ĆĒĢśņśĆņ£╝ļ®░, Sm(Fe0.8Co0.2)11Ti ĒĢ®ĻĖłņŚÉņä£ Ļ░Ćņן ņÜ░ņłśĒĢ£ ņ×ÉĻĖ░ņĀü ĒŖ╣ņä▒ņØä ļéśĒāĆļé┤ņŚłļŗż. ļö░ļØ╝ņä£ ņØ┤ļ¤¼ĒĢ£ ĒŖ╣ņä▒ņØĆ Nd-Fe-BĻ│ä ļ¼╝ņ¦łņØä ļīĆņ▓┤ĒĢśņŚ¼ Ļ│Āņś©ņÜ® ņśüĻĄ¼ņ×ÉņäØ ļ¼╝ņ¦łļĪ£ņØś Ļ░ĆļŖźņä▒ņØä ļ│┤ņŚ¼ņżĆļŗż.

ThMn12ņØś Ļ▓░ņĀĢĻĄ¼ņĪ░ļŖö Ļ│ĄĻ░ä ĻĘĖļŻ╣ I4/mmmņØä Ļ░Ćņ¦ĆļŖö ņĀĢļ░®ņĀĢ ĻĄ¼ņĪ░ņØ┤ļ®░, ņĢĮ 700~1300 ┬░C ņé¼ņØ┤ņŚÉņä£ ņāüņØ┤ ĒśĢņä▒ļÉ£ļŗż. ĒĢśņ¦Ćļ¦ī ThMn12 ĻĄ¼ņĪ░ļŖö ņāüņś©ņŚÉņä£ ļČłņĢłņĀĢĒĢśņŚ¼, ļČäļ¦ÉļĪ£ ņĀ£ņĪ░ĒĢĀ ļĢī ņØ╝ļČĆ Fe ņøÉņåīļź╝ ņĢłņĀĢĒÖö ņøÉņåīļĪ£ ņ╣śĒÖśĒĢ┤ņĢ╝ ĒĢ£ļŗż. ThMn12 ĒÖöĒĢ®ļ¼╝ņØĆ ņØ┤ļĪĀņĀüņ£╝ļĪ£ ņśłņĖĪļÉ£ Ļ▓░Ļ│╝ņŚÉ ļ╣äĒĢ┤ ņĢĮ 40%ņØś ņ×ÉĻĖ░ņĀü ĒŖ╣ņä▒ļÅä ļ░£ĒśäļÉśņ¦Ć ļ¬╗ĒĢśĻ│Ā ņ׳ļŖö ņŗżņĀĢņØ┤ļ®░, ņØ┤ļŖö ThMn12 ĻĄ¼ņĪ░ņØś Fe-richĻ│ä ĒĢ®ĻĖłņØś ļé«ņØĆ ņāüņĢłņĀĢņä▒ ļ░Å ļ»ĖņäĖĻĄ¼ņĪ░ ņĀ£ņ¢┤ņØś ņ¢┤ļĀżņøĆ ļĢīļ¼ĖņØ┤ļŗż. Fe-richĻ│ä ĒĢ®ĻĖłņØś ļŗ©ņ×ÉĻĄ¼ Ēü¼ĻĖ░ļŖö ņĢĮ 30~50 nmļĪ£ ļ¦żņÜ░ ņ×æņ£╝ļ®░, ļŗ©ņ×ÉĻĄ¼ Ēü¼ĻĖ░ļĪ£ Ļ▓░ņĀĢļ”ĮņØä ņĀ£ņ¢┤ĒĢśĻĖ░ ņ£äĒĢ┤ņä£ļŖö melt-spinningņØä ĒåĄĒĢ£ ļ╣äņĀĢņ¦ł ribbonņØä ņĀ£ņĪ░ĒĢśĻ│Ā ņØ┤ļź╝ ņŚ┤ņ▓śļ”¼ĒĢśņŚ¼ ThMn12ņāüņØä ņ¢╗ļŖöĻ▓āņØ┤ ņØ╝ļ░śņĀüņØ┤ļéś, ņŚ┤ņ▓śļ”¼ņŗ£ Sm ņøÉņåīņØś Ē£śļ░£ ļ░Å ļŗ©ņ×ÉĻĄ¼ Ēü¼ĻĖ░ļĪ£ņØś Ļ▓░ņĀĢļ”Į ņĀ£ņ¢┤ņØś ņ¢┤ļĀżņøĆņØ┤ ņ׳ņ¢┤ ņåīĻ▓░ņ×ÉņäØņØś ĒŖ╣ņä▒ ļśÉĒĢ£ ļé«ņØĆ ņŗżņĀĢņØ┤ļŗż [23-26]. ļö░ļØ╝ņä£ Ļ│ĀĒŖ╣ņä▒ ņśüĻĄ¼ņ×ÉņäØņØä ņĀ£ņĪ░ĒĢśĻĖ░ ņ£äĒĢ┤ņä£ļŖö Sm ņøÉņåīņØś Ē£śļ░£ ļ░®ņ¦Ć Ļ│ĄņĀĢ ļ░Å ļŗ©ņ×ÉĻĄ¼ Ēü¼ĻĖ░ļĪ£ Ļ▓░ņĀĢļ”ĮņØä ņĀ£ņ¢┤ĒĢĀ ņłś ņ׳ļŖö Ļ│ĄņĀĢ Ļ░£ļ░£ņØ┤ ĒĢäņłśņĀüņ£╝ļĪ£ ņÜöĻĄ¼ļÉ£ļŗż.

3.2.2 MnĻ│ä ĒĢ®ĻĖł

3.2.2.1 Mn-AlĻ│ä ĒĢ®ĻĖł

Mn-AlĻ│äņØś Ļ▓Įņ×Éņä▒ņāüņØĖ Žäņāüņ£╝ļĪ£ Kono [27] ņÖĆ Koch [28]ņŚÉ ņØśĒĢ┤ņä£ ņ▓śņØīņ£╝ļĪ£ ņåīĻ░£ļÉśņŚłļŗż. Žäņāü Mn-AlĻ│ä ĒĢ®ĻĖłņØĆ ņĀĢļ░®ņĀĢ ĻĄ¼ņĪ░ļź╝ Ļ░Ćņ¦ĆĻ│Ā ņ׳ņ£╝ļ®░ cņČĢ ļ░®Ē¢źņ£╝ļĪ£ MnņØś ņŖżĒĢĆņØ┤ ņĀĢļĀ¼ļÉśņ¢┤ Ļ░Ģņ×Éņä▒ ĒŖ╣ņä▒ņØä ļØĀĻ│Ā ņ׳ļŗż. MnņÖĆ AlņØś ļé«ņØĆ Ļ░ĆĻ▓®Ļ│╝ ĒāüņøöĒĢ£ ņ£ĀņÜ®ņä▒, ĻĘĖļ”¼Ļ│Ā MnņØś ļåÆņØĆ ņ×ÉĻĖ░ ļ¬©ļ®śĒŖĖ, ļåÆņØĆ ņ×ÉĻĖ░Ļ▓░ņĀĢņØ┤ļ░®ņä▒ ļ░Å ļåÆņØĆ ņĄ£ļīĆņ×ÉĻĖ░ņŚÉļäłņ¦ĆņĀü (~12 MGOe)ļĪ£ ņØĖĒĢśņŚ¼, 1950ļģäļīĆļČĆĒä░ ĻŠĖņżĆĒ׳ ņāłļĪ£ņÜ┤ ņśüĻĄ¼ņ×ÉņäØ ņ×Éņä▒ņåīņ×¼ļĪ£ Ļ░üĻ┤æņØä ļ░øĻ│Ā ņ׳ļŗż. ņāüņś©ņŚÉņä£ Ļ░Ģņ×Éņä▒ņāüņØĖ ŽäņāüņØĆ 870 ┬░C ņØ┤ņāüņŚÉņä£ ĒśĢņä▒ļÉśļŖö Ļ│Āņś© ļ╣äņ×Éņä▒ņāüņØĖ ╬ĄņāüņØä ņ╣ŁĒĢ£ Ēøä, 400~600 ┬░CņŚÉņä£ ļŗżņŗ£ ņŚ┤ņ▓śļ”¼ĒĢśņŚ¼ ņ¢╗ņØä ņłś ņ׳ļŗż. ĒĢśņ¦Ćļ¦ī, Žäņāü Mn-AlĻ│ä ĒĢ®ĻĖłņØĆ ņżĆņĢłņĀĢņāüņ£╝ļĪ£ ņŚ┤Ļ│╝ ņĢĢļĀź ļō▒ ņÖĖļČĆņØĖĻ░Ć ņÜöņØĖņŚÉ ņØśĒĢśņŚ¼ ļ╣äņ×Éņä▒ņāüņ£╝ļĪ£ ņēĮĻ▓ī ņāüļ│ĆĒā£Ļ░Ć ņØ╝ņ¢┤ļé£ļŗż. ņØ┤ļ¤¼ĒĢ£ ŽäņāüņØä ņĢłņĀĢĒÖöņŗ£ĒéżĻĖ░ ņ£äĒĢ┤ņä£ļŖö Ēāäņåīļź╝ ņ▓©Ļ░ĆĒĢśņŚ¼ņĢ╝ ĒĢ£ļŗż. Ēāäņåī ņ▓©Ļ░ĆļŖö ĒĆ┤ļ”¼ņś©ļÅäņÖĆ ņØ┤ļ░®ņä▒ ņ×ÉĻĖ░ņןņØä Ļ░Éņåīņŗ£Ēéżņ¦Ćļ¦ī ĒżĒÖöņ×ÉĒÖöĻ░ÆņØĆ ņ”ØĻ░Ćņŗ£Ēé©ļŗż [29].

ņł£ļÅäĻ░Ć ļåÆņØĆ ņ×Éņä▒ļČäļ¦ÉņØä ņĀ£ņĪ░ĒĢśļŖö Ļ▓āĻ│╝ ļŹöļČłņ¢┤ ļ│ĆĒśĢĻ│ĄņĀĢņØä ĒåĄĒĢ£ ņ×Éņä▒ņ▓┤ņØś ļ»ĖņäĖņĪ░ņ¦ü ņĀ£ņ¢┤ļź╝ ĒåĄĒĢ┤ņä£ļÅä ņ×ÉĻĖ░ņĀü ĒŖ╣ņä▒ņØä Ē¢źņāüņŗ£Ēé¼ ņłś ņ׳ļŗż. 1970ļģäļīĆ Matsushita Electric Industrial Co., Ltd.ņŚÉņä£ļŖö Mn-Al-C ĒĢ®ĻĖłņØä ņŚ┤Ļ░äņĢĢņČ£ĒĢśņŚ¼ [30-34] ļ»ĖņäĖņĪ░ņ¦üņØä ņØ╝ņČĢ ļ░®Ē¢źņ£╝ļĪ£ texturingņŗ£ĒéżļŖöļŹ░ ņä▒Ļ│ĄĒĢśņśĆĻ│Ā, ĻĘĖ Ļ▓░Ļ│╝ļĪ£ņŹ© Mn-AlĻ│ä ņśüĻĄ¼ņ×ÉņäØ ņåīņ×¼ ņżæņŚÉņä£ Ļ░Ćņן ļåÆņØĆ ņĄ£ļīĆņ×ÉĻĖ░ņŚÉļäłņ¦ĆņĀü((BH)max)ņØĖ 9.2 MGOeņØä ņ¢╗ļŖöļŹ░ ņä▒Ļ│ĄĒĢśņśĆļŗż[32]. ņĄ£ĻĘ╝ ĒĢ£ĻĄŁņ×¼ļŻīņŚ░ĻĄ¼ņøÉĻ│╝ ņżæĻĄŁ JiliangļīĆņŚÉņä£ļŖö Ļ│ĀņĢĢļ│ĆĒśĢĻ│ĄņĀĢņØä ĒåĄĒĢ£ ļ│┤ņ×ÉļĀź Ē¢źņāüņŚÉ ļīĆĒĢ£ Ļ▓░Ļ│╝ļź╝ ļ│┤Ļ│ĀĒĢśņśĆļŗż[33]. ĻĘĖļ”╝ 4ļŖö Ļ│ĀņĢĢļ│ĆĒśĢĻ│ĄņĀĢņØä ĒåĄĒĢ┤ ļ»ĖņäĖĒÖöļÉ£ Ļ▓░ņĀĢļ”ĮņØä ļéśĒāĆļé┤Ļ│Ā ņ׳ņ£╝ļ®░, ļŗ©ņ×ÉĻĄ¼ Ēü¼ĻĖ░ņÖĆ ļ╣äņŖĘĒĢ£ Ļ▓░ņĀĢļ”ĮņŚÉ ņØśĒĢ┤ ĻĖ░ņĪ┤ņØś Ļ░Ćņן ļåÆņØĆ ļ│┤ņ×ÉļĀź Ļ░ÆņØĖ 0.44 Tļ│┤ļŗż ņøöļō▒Ē׳ Ē¢źņāüļÉ£ 0.59 TņØś ļ│┤ņ×ÉļĀź Ļ░ÆņØä ļéśĒāĆļé┤ņ¢┤ ņśüĻĄ¼ņ×ÉņäØņ£╝ļĪ£ņØś ņØæņÜ® Ļ░ĆļŖźņä▒ņØä ļ│┤ņŚ¼ņŻ╝ņŚłļŗż [35].

3.2.2.2 Mn-BiĻ│ä ĒĢ®ĻĖł

Mn-BiĻ│ä ņåīņ×¼ļŖö MnĻ│ä ļ╣äĒؼĒåĀļźś ņśüĻĄ¼ņ×ÉņäØ ņåīņ×¼ ņżæņŚÉņä£ Ļ░Ćņן ļåÆņØĆ ņĄ£ļīĆņ×ÉĻĖ░ņŚÉļäłņ¦ĆņĀü ((BH)max)ņØä Ļ░Ćņ¦äļŗżļŖö ņĀÉņŚÉņä£ Ēü░ ņŻ╝ļ¬®ņØä ļ░øĻ│Ā ņ׳ļŗż. Mn-BiĻ│ä ĒĢ®ĻĖłņØś Ļ▓Įņ×Éņä▒ņāüņØĆ MnņØś 50 at.% ļČĆĻĘ╝ņŚÉņä£ ĒśĢņä▒ļÉśļ®░ [36] Ļ▓®ņ×ÉņāüņłśņŚÉ ļö░ļØ╝ low temperature phase (LTP)ņÖĆ high temperature phase (HTP)ļĪ£ ļéśļē£ļŗż [37]. Nd-Fe-BĻ│ä ĒĢ®ĻĖłņ£╝ļĪ£ ļīĆĒæ£ļÉśļŖö ĒؼĒåĀļźś ņśüĻĄ¼ņ×ÉņäØņØś ļ¼ĖņĀ£ņĀÉņØĆ ņś©ļÅäņāüņŖ╣ņŚÉ ļö░ļØ╝ ņ×ÉĻĖ░ņĀü ĒŖ╣ņä▒ņØ┤ ĻĖēĻ▓®Ē׳ ļé«ņĢäņ¦ĆļŖö ņØīņØś ļ░®Ē¢źņ£╝ļĪ£ņØś ļåÆņØĆ ļ│┤ņ×ÉļĀź ņś©ļÅäĻ│äņłśļĪ£ ņØĖĒĢśņŚ¼ Ļ│Āņś©ņŚÉņä£ņØś ĒÖ£ņÜ®ļÅäĻ░Ć ļ¢©ņ¢┤ņ¦äļŗżļŖö ņĀÉņØ┤ļŗż. ņØ┤ļ¤░ ņĀÉņ£╝ļĪ£ ļ│╝ ļĢī, ņś©ļÅäņāüņŖ╣ņŚÉ ļö░ļØ╝ ĒŖ╣ņä▒ņØ┤ Ē¢źņāüļÉśļŖö ņ¢æņØś ļ│┤ņ×ÉļĀź ņś©ļÅäĻ│äņłśļź╝ Ļ░¢ļŖö LTP Mn-BiĻ│ä ĒĢ®ĻĖłņØĆ Ļ│Āņś©ņŚÉņä£ņØś ĒÖ£ņÜ® Ļ░ĆļŖźņä▒ņØ┤ ļåÆļŗż. Mn-BiĻ│ä ĒĢ®ĻĖłņØś ņ×ÉĻĖ░ņØ┤ļ░®ņä▒ ņś©ļÅäĻ│äņłśņÖĆ ļ│┤ņ×ÉļĀźņØĆ ņś©ļÅäĻ░Ć ļåÆņĢäņ¦łņłśļĪØ ņ”ØĻ░ĆĒĢśļŖö Ļ▓ĮĒ¢źņØä ļ│┤ņŚ¼ ņāüņś©ņŚÉņä£ļŖö ļ│┤ņ×ÉļĀźņØ┤ 1.5 T, ĻĘĖļ”¼Ļ│Ā 127 ┬░CņŚÉņä£ļŖö 2.0 TņŚÉ ļŗ¼ĒĢ£ļŗż [38]. ņØ┤ļŖö Mn-BiĻ│ä ĒĢ®ĻĖłņØś ņŖżĒĢĆņØ┤ -273.15 ┬░CņŚÉņä£ļŖö plane ļ░®Ē¢źņ£╝ļĪ£ ļłäņøīņ׳ļŗżĻ░Ć ņś©ļÅäĻ░Ć ņāüņŖ╣ĒĢ©ņŚÉ ļö░ļØ╝ ņä£ņä£Ē׳ c-axis ļ░®Ē¢źņ£╝ļĪ£ ĒÜīņĀäĒĢśņŚ¼ -183 ┬░CņŚÉņä£ļŖö ņÖäņĀäĒ׳ c-axis ļ░®Ē¢źņ£╝ļĪ£ ņĀĢļĀ¼ņØ┤ ļÉśĻĖ░ ļĢīļ¼ĖņØ┤ļŗż [39]. ĻĘĖļ”¼Ļ│Ā ņś©ļÅäĻ░Ć ļŹö ņāüņŖ╣ĒĢśĻ▓ī ļÉśļ®┤ Ļ▓®ņ×ÉļÆżĒŗĆļ”╝ Ēśäņāü (Lattice distortion)ņ£╝ļĪ£ ņØĖĒĢ┤ MnņÖĆ Bi ņøÉņ×É ņé¼ņØ┤ņØś ņŖżĒĢĆĻČżļÅä Ļ▓░ĒĢ® (Spin-orbit coupling)ņØ┤ Ļ░ĢĒĢ┤ņ¦ĆĻ│Ā ņ×ÉĻĖ░Ļ▓░ņĀĢ ņØ┤ļ░®ņä▒ņŚÉļäłņ¦Ć (Magnetocrystalline anisotropy energy)Ļ░Ć ņ╗żņ¦ĆĻĖ░ ļĢīļ¼ĖņØ┤ļŗż.

Mn-AlĻ│ä ĒĢ®ĻĖłņŚÉņä£ AlņØ┤ Mn ņøÉņ×ÉĻ░äņØś Ļ▒░ļ”¼ļź╝ ļ®Ćņ¢┤ņ¦ĆĻ▓ī ĒĢ©ņ£╝ļĪ£ņŹ© MnņØ┤ Ļ░Ģņ×Éņä▒ņØä ļØĀļŖö Ļ▓āņ▓śļ¤╝, Mn-BiĻ│äņŚÉņä£ļÅä BiĻ░Ć Mn ņøÉņ×ÉĻ░äņØś Ļ▒░ļ”¼ļź╝ ļ®Ćņ¢┤ņ¦ĆĻ▓ī ĒĢśņŚ¼ Mn ņøÉņ×ÉņØś 3d ņśżļ╣äĒāłņØ┤ ĻĘ╝ņĀæĒĢ£ Mn ņøÉņ×ÉņØś 3d ņśżļ╣äĒāłĻ│╝ ļ®Ćņ¢┤ņĀĖ ņŖżĒĢĆņØ┤ c-axis ļ░®Ē¢źņ£╝ļĪ£ ņĀĢļĀ¼ļÉśņ¢┤ Ļ░Ģņ×Éņä▒ ĒŖ╣ņä▒ņØä ļØĀĻ▓ī ļÉ£ļŗż. ļö░ļØ╝ņä£ ņĀ£ 3ņØś ņøÉņåīļź╝ ļÅäĒĢæĒĢśņŚ¼ Mn-BiĻ│ä ĒĢ®ĻĖłņØś Ļ▓░ņĀĢĻĄ¼ņĪ░ļź╝ ņĢłņĀĢĒÖöņŗ£ĒéżļŖö ļÅÖņŗ£ņŚÉ Ļ▓®ņ×Éņāüņłś c0ņÖĆ a0ņØś ļ╣äņ£©(c0/a0)ņØä ļåÆņØ╝ ņłś ņ׳ļŗżļ®┤ ļŹö ļåÆņØĆ ņ×ÉĻĖ░ ļ¬©ļ®śĒŖĖļź╝ ņ¢╗ņØä ņłś ņ׳ņØä Ļ▓āņØ┤ļŗż.

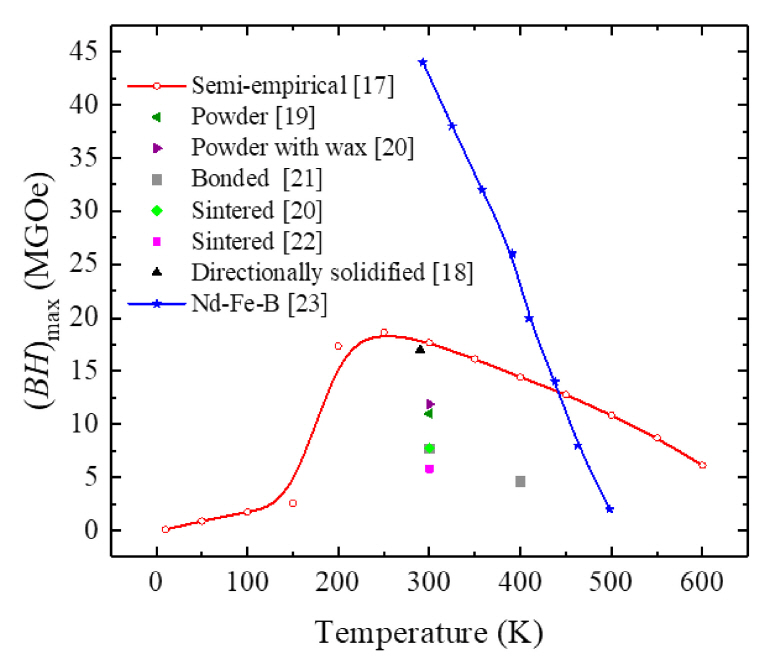

-273.15 ┬░CņŚÉņä£ ņĢĮ 227 ┬░CĻ╣īņ¦Ć ņś©ļÅäĻ░Ć ņāüņŖ╣ĒĢ©ņŚÉ ļö░ļØ╝ ņ”ØĻ░ĆĒĢśļŖö ļ│┤ņ×ÉļĀź ļŹĢļČäņŚÉ Mn-BiĻ│ä ĒĢ®ĻĖłņØś ņØ┤ļĪĀņĀüņØĖ ņĄ£ļīĆņ×ÉĻĖ░ ņŚÉļäłņ¦ĆņĀü, (BH)maxļŖö ĻĘĖļ”╝ 5ņÖĆ Ļ░ÖņØ┤ -173 ┬░CņŚÉņä£ -23 ┬░CĻ╣īņ¦Ć ņś©ļÅäĻ░Ć ņāüņŖ╣ĒĢ©ņŚÉ ļö░ļØ╝ 1.7 MGOeņŚÉņä£ 18.7 MGOeĻ╣īņ¦Ć ĻĖēĻ▓®Ē׳ ņ”ØĻ░ĆĒĢśĻ▓ī ļÉśĻ│Ā -23 ┬░C ņØ┤ņāüņØś ņś©ļÅäņŚÉņä£ļŖö ņä£ņä£Ē׳ ņżäņ¢┤ļōżņ¢┤ 327 ┬░CņŚÉņä£ļŖö 6.2 MGOeĻ╣īņ¦Ć Ļ░ÉņåīĒĢśĻ▓ī ļÉ£ļŗż[40]. ņØ┤ļ¤¼ĒĢ£ Ļ▓ĮĒ¢źņØĆ ņś©ļÅäĻ░Ć ņāüņŖ╣ĒĢ©ņŚÉ ļö░ļØ╝ ĻĖēĻ▓®Ē׳ ļ¢©ņ¢┤ņ¦ĆļŖö Nd-Fe-BĻ│ä ņ×ÉņäØņØś (BH)maxņÖĆļŖö ļīĆņĪ░ņĀüņØ┤Ļ│Ā ņØ┤ļĪĀņāüņ£╝ļĪ£ļŖö 177 ┬░CņŚÉņä£ (BH)maxĻ░Ć ņŚŁņĀäļÉ£ļŗż. ņāüņś©ņŚÉņä£ņØś ņØ┤ļĪĀņĀü(BH)maxļŖö 17.7 MGOeņØ┤ļ®░[41] ņŗżĒŚśņĀüņ£╝ļĪ£ļŖö 17 MGOeļĪ£ ļ│┤Ļ│ĀļÉ£ ļ░ö ņ׳ļŗż [42].

ļśÉĒĢ£ Mn-BiĻ│ä ņśüĻĄ¼ņ×ÉņäØņåīņ×¼ļŖö ĻĖ░ņĪ┤ ĒĢ®ņä▒Ļ│ĄņĀĢ ņżæ ļČäļ¦ÉņØś ņé░ĒÖö, ĒÄĖņäØ ļ░£ņāØ ļ░Å ņØ┤ļĪ£ ņØĖĒĢ£ ņåīĻ▓░ņŗ£ ņĀĢļĀ¼ļÅä Ļ░ÉņåīļĪ£ ņØĖĒĢ┤ ņ×ÉĻĖ░ņĀü ĒŖ╣ņä▒ņØ┤ ņĀĆĒĢśļÉśļŖö ļ¼ĖņĀ£ņĀÉņØ┤ ņ׳ļŗż. ĒĢ£ĻĄŁņ×¼ļŻīņŚ░ĻĄ¼ņøÉņŚÉņä£ļŖö Ļ│Āņ¦äļÅÖ ņ×Éņä▒ļČäļ¦ÉņĀ£ņĪ░ ņŗĀĻ│ĄņĀĢ Ļ░£ļ░£ņØä ĒåĄĒĢ┤ Mn-BiĻ│ä ĒĢ®ĻĖłļČäļ¦É Ēæ£ļ®┤ņØś ņé░ĒÖöņĖĄ ļ░Å ĒÄĖņäØņØä ņĀ£Ļ▒░ĒĢśņŚ¼ Ļ│Āņł£ļÅä Mn-BiĻ│ä ĒĢ®ĻĖł ļČäļ¦ÉņØä ņĀ£ņĪ░ĒĢĀ ņłś ņ׳ņŚłĻ│Ā, ļ▓īĒü¼ĒÖö Ļ│ĄņĀĢņŗ£ Ļ▓░ņĀĢļ”Į ņĀĢļĀ¼ ļ¼ĖņĀ£ļź╝ ĒĢ┤Ļ▓░ĒĢśņŚ¼ ĻĘĖļ”╝ 6Ļ│╝ Ļ░ÖņØ┤ ņäĖĻ│äņĄ£Ļ│ĀņØś ņĄ£ļīĆ ņ×ÉĻĖ░ņŚÉļäłņ¦ĆņĀüņØä ņ¢╗ņØä ņłś ņ׳ņŚłļŗż [42].

4. Ļ▓░ ļĪĀ

ņśüĻĄ¼ņ×ÉņäØņåīņ×¼ļŖö ņĀäĻĖ░ņĀü ņŚÉļäłņ¦ĆņØś ĻĖ░Ļ│äņĀü ņŚÉļäłņ¦ĆļĪ£ņØś ņāüĒśĖļ│ĆĒÖśņŚÉ ĒĢäņłśņĀüņØĖ ņåīņ×¼ļĪ£ņä£ ĻĘĖ ĒÖ£ņÜ®ņä▒ņØ┤ ĻĖēņ”ØĒĢśĻ│Ā ņ׳ļŗż. Ē¢źĒøäņØś ļ»Ėļל ņé░ņŚģĻĄ¼ņĪ░ļŖö ņĀäĻĖ░ņ×ÉļÅÖņ░©, ĒÆŹļĀź, ļĪ£ļ┤ć, ņ▓©ļŗ© Ļ░ĆņĀäņĀ£ĒÆł ļō▒ņØś ņé░ņŚģņ£╝ļĪ£ Ļ░£ĒÄĖļÉĀ Ļ▓āņ£╝ļĪ£ ņśłņāüļÉśļ®░, ņØ┤ņŚÉ ĒĢäņłśņĀüņØĖ ņåīņ×¼ņØĖ ņśüĻĄ¼ņ×ÉņäØ ņłśņÜöļŖö Ēü¼Ļ▓ī ņ”ØĻ░ĆļÉĀ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ĒŖ╣Ē׳ ņåīĒśĢĒÖö, Ļ▓Įļ¤ēĒÖö, Ļ│ĀĒÜ©ņ£©ĒÖöĻ░Ć ņÜöĻĄ¼ļÉśĻ│Ā ņ׳ļŖö ņ▓©ļŗ© ļČĆĒÆłņé░ņŚģņŚÉņä£ļŖö Ļ│ĀĒŖ╣ņä▒ ņśüĻĄ¼ņ×ÉņäØņØä ņØ┤ņÜ®ĒĢ£ ļ¬©Ēä░ ņé¼ņÜ®ņØ┤ ĻĖēņ”ØĒĢĀ Ļ▓āņ£╝ļĪ£ ņśłņāüļÉśĻ│Ā ņ׳ļŗż. ņØ┤ņŚÉ ļö░ļØ╝ ņśüĻĄ¼ņ×Éņä▒ņåīņ×¼ņØś ņ×ÉĒÖö ļ░Å ņĄ£ļīĆņ×ÉĻĖ░ņŚÉļäłņ¦ĆņĀüņØä Ē¢źņāüņŗ£ņ╝£ ņĀäļÅÖĻĖ░ņØś ņŚÉļäłņ¦Ć ĒÜ©ņ£©ņØä ļåÆņØ┤ļŖö ņŚ░ĻĄ¼Ļ░Ć ņ¦ĆņåŹņĀüņ£╝ļĪ£ ņ¦äĒ¢ēļÉśĻ│Ā ņ׳ļŗż.

ĒĢśņ¦Ćļ¦ī Ēśäņ×¼ ņ×ÉĻĖ░ņĀü ĒŖ╣ņä▒ņØ┤ ņĀ£ņØ╝ ņÜ░ņłśĒĢ£ ĒؼĒåĀļźśĻ│ä ņśüĻĄ¼ņ×ÉņäØņØĆ ĒؼĒåĀļźś ņ×ÉņøÉņØś ņżæĻĄŁ ĒÄĖņ×¼ņä▒, ļåÆņØĆ Ļ░ĆĻ▓® ļ░Å ĒؼĒåĀļźś ņ×ÉņäØņØś ļé«ņØĆ ņś©ļÅä ĒŖ╣ņä▒ ļō▒ņØś ļ¼ĖņĀ£ņĀÉņØ┤ ņ׳ņ¢┤ ĒؼĒåĀļźś ņøÉņåīņØś ņĀĆĻ░É ļ░Å ļīĆņ▓┤ņŚÉ Ļ┤ĆĒĢ£ ņāłļĪ£ņÜ┤ ņśüĻĄ¼ņ×ÉņäØņ×¼ļŻīņŚÉ ļīĆĒĢ£ ņĀäņäĖĻ│äņĀüņØĖ ņÜöĻĄ¼Ļ░Ć ļåÆņĢäņ¦ĆĻ│Ā ņ׳ļŗż. ļö░ļØ╝ņä£ ĻĄŁļé┤ņŚÉņä£ļÅä ĻĖ░ņłĀĻ▓Įņ¤üņŚÉņä£ ļéÖņśżļÉśņ¦Ć ņĢŖĻĖ░ ņ£äĒĢ┤ņä£ļŖö ņ░©ņäĖļīĆ ņśüĻĄ¼ņ×ÉņäØ ņ×¼ļŻīĻĖ░ņłĀņŚÉ ļīĆĒĢ£ ņןĻĖ░ņĀüņØ┤Ļ│Ā ņ▓┤Ļ│äņĀüņØĖ Ļ░£ļ░£ņĀäļץņØä ņĀĢļ”ĮĒĢśĻ│Ā, ņé░.ĒĢÖ.ņŚ░ņØś ņ£ĀĻĖ░ņĀü Ļ│ĄļÅÖņŚ░ĻĄ¼ņŚÉ ņØśĒĢ£ ņ░©ņäĖļīĆ ņśüĻĄ¼ņ×ÉņäØņ×¼ļŻīĻĖ░ņłĀņØś Ļ▓ĮņĀ£ņĀü ņĀ£ņĪ░ĻĖ░ņłĀ, ņØæņÜ®ĒÖöĻĖ░ņłĀ ļ░Å ĒŖ╣ņä▒ĒÅēĻ░ĆĻĖ░ņłĀņŚÉ ļīĆĒĢ£ Ļ░ĢļĀźĒĢśĻ│Ā ņ¦ĆņåŹņĀüņØĖ ĻĖ░ņłĀĻ░£ļ░£ņØ┤ ņĀłņŗżĒ׳ ņÜöņ▓ŁļÉ£ļŗż.