일방향 응고 CM247LC 초내열합금 크리프 시편 게이지에서 고온 산화가 표면 피트 및 재결정 형성에 미치는 영향

Effect of High Temperature Oxidation on Surface Pit and Recrystallization of Directionally Solidified CM247LC Superalloy in Creep Gauge

Article information

Trans Abstract

This study analyzed a recrystallization phenomenon that occurred simultaneously with high-temperature oxidation on the surface of a directionally solidified CM247LC creep specimen, using optical and scanning electron microscopy. After heat treatment, the surface of the specimen subjected to the creep test at 982°C was oxidized by exposure to high temperature and underwent microstructural changes due to high temperature stress. The outermost layer of the oxidized surface pits was found to consist of an oxide of the Cr/Co component, and the lower layer contained an oxide of the Al component. The area adjacent to the surface oxide layer is a precipitated free zone (PFZ) depleted of the γ’ precipitated phase. The PFZ is caused by the diffusion of the Al component from this area to the surface oxide layer, resulting in the depletion of γ'-Ni3Al as the main Al component. The area adjacent to the PFZ is a γ' coarsening layer, which is the result of increasing γ' phase fraction and coarsening as the Cr/Co component of this region diffuses into the PFZ of the y phase composition. This γ' coarsening and γ' rafting occurs in the direction perpendicular to the creep stress. In the EBSD analysis, the PFZ and γ' coarsened layer were observed to be recrystallized regions, with the recrystallization composed of a single grain including the PFZ and γ' coarsened layer. It is presumed that this recrystallization is caused by the residual stress of one-way solidification or the residual stress of the specimen surface processing. Accordingly, high-temperature oxidation in DS CM247LC creep gauge caused surface pits associated with recrystallization.

1. 서 론

일방향 응고 (DS, directionally solidified) 공정으로 제조 된 니켈기 초내열합금 재질은 F급 (터빈 입구온도 1350°C 급) 및 G급 (터빈 입구온도 1500°C 급) 가스 터빈의 1단 블레이드에 적용될 정도로 우수한 고온 크리프 특성을 갖는다[1,2]. 그런데 1단 터빈 블레이드에 노출되는 가스 온도가 이와 같이 1350°C~1500°C에 이르기 때문에 DS 합금은 고온 가스에 직접 노출되지 않고 금속 표면의 YSZ (yttrium stabilized zirconia)와 같은 용사 코팅막에 의해 1차 내열 방어가 수행된다[3,4]. 또한 블레이드 내부에는 공냉 유로가 설계되어 DS 합금 실제 사용 온도를 낮추는 냉각 효과를 부여하는 구조이다[5]. 그러나 표면 코팅이 닿지 않는 블레이드 내부 또는 냉각홀 부위는 고온 분위기에 노출되어 고온 열화 및 크리프 손상의 가능성이 커진다.

일반적으로 내열 합금의 크리프 파단 수명은 크리프 변형 곡선에 해당하는 크리프 저항성이 고려되는데[6-8], 크리프 수명의 대부분은 전위 이동이 억제되는 정상상태 크리프 2기가 차지하며 이에 따라 내열 합금 미세조직 구성 및 열처리 방안이 설정된다[9]. 그런데 여기에 표면 산화와 피트가 발생한다면 크리프 수명 단축이 유발되기 때문에, 크리프 특성 향상을 위해 시험편 표면 상태는 미세조직 구성과 더불어 중요한 요인이다.

DS 초내열합금이 당하는 고온 표면 손상은 다음의 특징적인 지역으로 관찰된다. 이것은 ① 표면 산화층, ② γ’ 석출상 고갈 지역 (PFZ, precipitate free zone), ③ γ’ 조대화층 및 ④ 재결정 지역 (RX, recrystallization)으로 구분되는 것으로 알려져 있다[10]. 먼저 니켈기 초내열합금의 고온 산화는 “NiO > CrO > AlO” 순서로 생성되고 표면 산화물을 형성한다[11]. 산화물은 주요 성분인 Al 함량에 따라 그 형태가 정해지는데 CrO/smooth-AlO 또는 CrO/spike-AlO 형태로 구분된다. 본 연구에 사용된 CM247LC 합금은 Al 성분이 5.6%로 비교적 높아서 CrO/smooth-AlO 산화물 형태에 해당한다[12].

이와 같이 Al, Cr 성분인 ① 표면 산화층에 인접한 지역은 ② γ’ 석출상 고갈층을 형성한다[12,13]. 이것은 γ’ 성분인 Ni3Al 중에서 Al이 표면 산화층으로 확산-out 됨으로써 γ’ 석출상이 고갈되는 것에 기인한다. 이러한 γ’ 석출상 고갈은 반대로 γ 상 형성을 촉진시켜 ③ γ’ 조대화층을 유발하는 것으로 해석하고 있다[10,13,14]. 그리고 ④ 표면 재결정은 시험편 가공의 표면 잔류응력 또는 일방향 응고 잔류 응력에 기인하는 구동력에 의해 발생되는 것으로 보고 된다[15,16]. 실제로 방향성 응고 시험편의 표면 가공과 이에 따른 표면 재결정 현상은 크리프 시험편에 발생되는 일반적인 것으로써 크리프 시험에 주의가 필요하다.

본 연구에서 가스 터빈 블레이드 재질인 초내열합금 CM247LC의 982°C에서 크리프 시험된 시험편의 표점 거리 (게이지) 부위에 대한 표면 산화와 이것이 피트 및 케비티 발생과 미세조직 변화에 미치는 영향을 분석하였다. 또한 고온 노출의 시험편 표면에는 다양한 계면 (수지상간, 재결정립계, 케비티)이 존재하는데, 이에 따른 합금 성분 원소의 확산 이동과 피트 및 미세조직 구성의 변화를 분석하였다. 이를 통하여 니켈기 초내열합금의 표면 산화 거동에 의한 크리프 특성 개선 방안에 활용되길 기대한다.

2. 실험방법

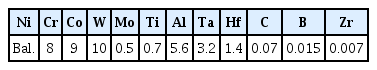

본 연구에 사용된 시험편은 가스 터빈 블레이드 재질의 일방향 응고 DS CM247LC이며, 이것의 대표적인 화학 성분은 표 1과 같다.

분석에 사용된 시험편은 주조 후 세 가지 방식으로 (STD/MIN/MAX) 모사 열처리된 후 982°C/180 MPa 조건에서 크리프 시험한 것이다. 모사 열처리는 표준의 STD 방식 (1250°C/2 hr + 1080°C/2 hr +870°C/2 hr)에 대하여 용체화처리/1차시효/2차시효 온도에 대한 -10°C의 MIN 와 +10°C의 MAX 열처리 방식을 추가한 것이다. 크리프 시험에서 평균 파단 수명은 STD (209 hr), MIN (184 hr) 및 MAX (244 hr)로 측정되었는데 본 연구에서 파단 수명 차이에 대해서는 언급하지 않는다.

모사 열처리 크리프 시험편 중에서 그립 부위는 응력이 가해지지 않은 ① 모사 열처리 + 고온 노출 상태 (982°C) 로 볼 수 있으며, 게이지 부위는 크리프 응력이 가해진 ② 모사 열처리 + 고온 응력 상태 (982°C/180MPa)로 간주된다. 본 연구에서는 세 종류의 모사 열처리 (STD/MIN/MAX) 후 982°C/180MPa 크리프 시험한 시험편의 ② 모사 열처리+고온 응력 상태인 게이지 부위에 대한 표면부를 분석하였다.

모사 열처리 후 크리프 시험편의 미세조직은 광학현미경 (OLYMPUS BX51M)과 주사전자현미경 (JEOL JP/JSM-7500F)을 이용하여 분석하였다. 또한 표면 생성물, 미세조직 상의 성분 및 재결정 현상은 AMETEK EDAX ELITE 기종의 EBSD (electron backscatter diffraction), EDS (energy dispersive spectroscopy) 및 Mapping 기법으로 분석하였다.

3. 실험결과

DS CM247LC 재질에 대한 STD, MIN 및 MAX 열처리와 크리프 시험 (982o C/180 MPa) 후 각 파단 수명 (209 h/184 h/244 h)을 가진 시험편 게이지 부위의 마크로조직은 그림 1과 같다. 그림에서 게이지 상부 네모칸 (1)은 넥킹 부위이고, 하부 네모칸 (2)는 평탄 지역에 해당한다.

3.1 표면 피트 발생

크리프 시험편 게이지 부위에 형성된 표면 피트는 게이지 상부의 네킹 부위 (1)와 하부의 평탄 부위 (2) 발생 양상이 다르게 관찰된다. 그림 2는 네킹 부위 (1) 표면에 형성된 피트를 보여 주는 것이다. 그림에서 표면 피트들은 주로 수지상간 (interdendrite) 경계에서 시작하고 (노란색 화살표) 크리프 응력 수직 방향의 수십 μm 크기로 성장하는 것을 알 수 있다.

이에 비하여 게이지 하부의 평탄 부위 (2) 표면에 형성된 피트들은 그림 3에서와 같이 수지상간과는 관련 없이 표면 전반에 걸쳐 발생하는 것으로 관찰된다. 이곳의 피트들은 게이지 상부 평탄 부위의 수지상간에서 수십 μm 크기로 발생하는 그림 2의 피트들과는 다르게 그림 3과 같이 대체로 수 μm의 작은 크기이다. 또한 그림에서 게이지 표면에는 피트들과 더불어 γ’ 조대화 지역 주변에 γ’ 석출상 고갈 지역 (precipitate free zone, PFZ) 형성이 확인된다.

그림 2와 그림 3의 결과로부터 표면 피트는 응력이 집중하는 넥킹 부위에서는 “수지상간 -> 결정립계” 순서로 발생하지만, 게이지 하부의 평탄 부위에서는 수지상간 위치뿐만 아니라 거의 표면 전반에 걸쳐 발생되는데, γ’ 조 대화 지역 경계인 재결정의 결정립계도 표면 피트의 중요한 우선 생성 위치인 것으로 관찰된다. 즉 게이지 하부의 피트는 상부에 비하여 빈도수가 많은 것에 비하여, 상부 피트는 하부에 비하여 국부적으로 집중하는 경향을 보인다.

3.2 표면 산화 현상

세 종류 (STD/MIN/MAX)의 모사 열처리 후 982o C/180 MPa 크리프 시험을 수행한 시험편들의 파단면 직하넥킹 부위에서 (그림 1의 1번 위치) 관찰된 표면 산화 양상은 그림 4, 그림 5 및 그림 6과 같다. 그림 4는 STD 열처리 후 크리프 시험한 시편 (파단시간: 209 hr) 게이지 부위인데 균열이 시작하고 전파된 표면에는 ① 피트가 발생된 표면 산화층 (oxide layer)과 이것과 인접한 ② 석출상 고갈 지역 (PFZ, precipitate free zone) 및 ③ 이곳으로부터 내부로 발전된 50~80 μm 깊이의 γ’ 조대화 층으로 구성된 것을 보여 준다.

그림에서 합금 성분은 표면부 조직을 이루는 ① 산화층 (oxide layer) → ② PFZ → ③ γ’ 조대화층 구성에 맞춰서 확산 재배치된다. 표면 피트의 산화는 최외층에 Cr/Co 성분의 산화물과 그 하부층에 Al 성분의 산화물로 구성된다. 이것은 내열 합금 우선 산화로써 Cr/Co가 반응하고 이후에 5.6% Al 성분이 하부층으로 집중하고 산화된 것에 기인한다[11,12].

그리고 ② γ’ 석출상이 고갈된 PFZ 층은 ① 표면 산화층 인접한 지역으로써 이곳으로부터 γ’ (Ni3Al) 상의 구성 원소인 Al이 빠져 나감으로써 생성된 지역이다. PFZ 층은 기지인 γ 상 형성 지역으로써 γ 상의 주요 형성 원소인 Cr/Co 집적이 관찰된다. 또한 ③ γ’ 조대화 층은 ② PFZ 층 인접한 지역으로써 이곳으로부터 γ 성분인 Cr/Co이 연쇄적으로 빠져 나감으로써 생성된 지역이다. 즉 ① 산화층 → ② PFZ → ③ γ’ 조대화층 조직의 구성은 합금 성분 중에서 γ’을 이루는 Al의 표면 ① 산화층 확산과 γ 상을 이루는 Cr/Co의 ② PFZ 층 확산 그리고 이로 인해 Cr/Co 고갈에 의해 유도되는 ③ γ’ 조대화층 구성으로 볼 수 있다.

그림 5 및 그림 6은 MIN 및 MAX 열처리 후 크리프 시험한 시편 (파단시간: 184 hr 및 244시간) 게이지 부위이다. 이곳의 미세조직은 앞 그림 2의 STD 열처리와 마찬가지로 ① 표면 산화층과 ② 석출상 고갈 지역 (PFZ, precipitate free zone) 및 ③ γ’ 조대화 층으로 구성된 것을 보여 준다.

또한 각 조직의 구성 성분 분포로 보면 ① 표면 산화층에는 Al/O 집적, ② PFZ 층에는 Cr/Co 집적 및 ③ γ’ 조대화 층에는 Cr/Co 결핍이 발생되는 것을 알 수 있다. 이러한 양상도 앞의 그림 4에 나타난 STD 열처리와 유사하다.

3.3 표면 미세조직 및 재결정 현상

STD 및 MAX 모사 열처리 후 982o C/180MPa 크리프 시험을 수행한 시험편들의 파단면 평탄 부위에서 (그림 1의 2번 위치) 관찰된 표면 미세조직 양상은 그림 7과 같다. 그림 7(a)는 STD 열처리에 대한 것인데, ① 피트가 발생된 표면 산화층 (oxide layer)과 이것과 인접한 ② 석출상 고갈 지역 (PFZ, precipitate free zone) 및 ③ 이곳으로부터 내부로 발전된 60 μm 깊이의 γ’ 조대화 층으로 구성된 것을 보여 준다. 그리고 이와 인접한 내부는 ④ 크리프 응력에 대하여 수직 방향으로 연신된 γ’ 조직으로 관찰된다.

크리프 시험편의 게이지 표면부 미세조직의 전형적인 형상은 그림 7(b)의 MAX 열처리에서 잘 나타난다. 그림에서 ① 피트가 발생된 표면 산화층은 표면부에서 불균일하게 분포하며 최대 10 μm 두께로 형성되어 있으며, ② 석출상 고갈 지역은 10~20 μm 두께의 띠 형태로 균일하게 형성된 것을 알 수 있다. ③ γ’ 조대화 층은 최대 깊이 30 μm 정도로 침투하는데, 밑변이 30μm 정도인 삼각형 형태를 이루는 것이 확인된다. 또한 γ’ 조대화 층과 인접한 조직에서 크리프 응력 수직인 가로 방향으로 연신된 ④ γ’ rafting 현상이 관찰된다. 이러한 γ’ rafting 현상은 시편 파단부인 게이지 상부에서도 그림 4(a)와 같이 일부 관찰된다. 그러나 크리프 균열이 발달된 이 지역에서 γ’ rafting은 게이지 하부 평탄부에 비하여 빈도와 정도가 적다. 이것은 파단부에 γ’ rafting을 유도하는 응력 해소에 기인한 것으로 추정된다. 또한 표면층 재결정 현상도 이것과 연관이 있다고 보여지는데 γ’ rafting과 재결정 현상에 대해서는 추후 더 자세한 고찰이 필요하다.

MAX 열처리 후 982°C/180 MPa 크리프 시험을 수행한 시험편의 게이지 평행 부위 표면에서 재결정 현상이 관찰되었다. 그림 8은 이러한 크리프 시험편의 표면 미세조직 및 E B SD에 의한 결정 방위 분석을 보여 주는 것이다. 그림에서 미세조직은 앞의 그림 7(b)와 유사하게 ① 표면 산회층 (oxide layer)과 ② 석출상 고갈 지역 (PFZ, precipitate free zone) 및 ③ γ’ 조대화 층 및 ④ γ’ 연신 (rafting) 조직으로 구성되는 것을 알 수 있다. 석출상 고갈 지역은 Al 성분이 표면으로 확산하여 산화층을 이루는 것에 기인하며 이러한 PFZ 생성이 γ’ 조대화 및 rafting을 구성하는 것으로 보여진다[10,13,14].

EBSD 결정 방위 분석결과 그림 8(b)와 같이 1번~6번에 해당하는 결정립 구성이 확인된다. 여기에서 시편 표면에 형성된 PFZ와 γ’ 조대화 층은 내부 일방향 응고의 기지 조직과 구별되는 새로운 결정립인 것을 알 수 있다. 즉 모든 표면의 결정립은 (1번~6번) 기지 입자와 경계를 이루는 결정입계로 구분된다. 또한 3번 및 4번 결정립은 한 개의 결정립 안에 PFZ와 γ’ 조대화 층이 공존하는데, 이것으로부터 석출상 고갈 지역과 γ’조대화 생성이 동일한 입자에서 발생할 수 있는 것으로 확인된다.

이와 같은 니켈기 초내열합금 크리프 시험의 표면에 발생되는 재결정 현상은 여러 논문에 보고 되고 있는데 이에 대해서는 서로 다른 해석 이론들로 제시된다. 먼저 ① 일방향 응고 초내열합금 γ-γ’ 에 적용된 잔류응력 (strained γ-γ’) 이 고온 열처리/사용 중에 잔류응력이 풀린 γ-γ’ 등축정 입자 (strain free equiaxed grain)로 재결정 된다는 해석이 있다[14]. 그리고 ② 표면 가공의 잔류응력이 재결정 유발 요인이며, γ’ 석출상 결핍의 PFZ를 동반하는 표면 산화가 재결정을 가속화한다는 이론이 제기된다[10,11]. 또한 ③ 공통적인 현상으로써 재결정 조직은 응력 방향에 대하여 수직인 γ’ 조대화로 구성된다[10,13,14].

본 연구의 그림 8도 앞에 언급된 ① strained γ-γ’, ② 가공응력/표면산화/PFZ 및 ③ γ’ 조대화 현상이 모두 적용되는 것으로 볼 수 있다. 즉 DS CM247LC는 시험편 자체로 일방향 응고의 strained γ-γ’ 잔류응력이 내재되며, 고온 열처리와 크리프 상태에서 표면 산화와 PFZ 형성으로 가속된 재결정으로 구성된다[10,13,14]. 그리고 재결정은 그림과 같이 응력 방향에 대하여 수직인 조대 γ’ 구성인 것으로 확인된다. 그런데 이러한 표면 산화/PFZ를 동반하며 조대 γ’ 구성의 재결정은 재질의 항복/인장강도를 감소시켜 크리프 특성을 저하시키는 것으로 알려져 있다[10,17].

3.4 표면 피트와 크리프 균열 전파

앞에서 크리프 시험편 표면의 피트는 수지상간 또는 재결정 경계의 결정입계인 것으로 확인된다. 그림 9는 MIN/STD/MAX 수지상간에 발생된 대표적인 피트 및 크리프 균열을 보여 주는 것이다. 그림 9(a)에서 수지상간의 표면 피트 (표면 화살표)와 크리프 균열 (하얀색 동그라미)이 관찰되며, 그림 9(b)에서 시험편 내부 지역의 크리프 기공 (하얀색 동그라미) 형성이 관찰된다. 이러한 수지상간 지역에는 그림과 같이 기공과 더불어 탄화물들이 관찰된다. 또한 그림 9(c)에서 수지상간의 탄화물은 Hf/Ta 성분의 탄화물인 것으로 분석된다.

그림 9(d)는 그림 9(b) 지역의 수지상간에 형성된 크리프 cacity와 탄화물들에 대한 Mapping 분석을 보여주는 것이다. 그림에서 크리프 기공 내부는 O 성분이 집적된 산화물인 것으로 확인된다. 여기에 동반된 주요 성분은 C와 Al인데, C는 시험편 마운팅의 C 성분에 해당하며 Al은 산화물인 것으로 보여진다. 표면층 Al 산화물 형성은 앞의 게이지 부위 표면층에 형성된 Al 산화물과 동일한 형태이며, Al 함량이 비교적 높은 CM247LC에서 나타나는 smooth-AlO 산화물로 볼 수 있다[11]. 그런데 그림 9(b) 의 “cavity” 지역 주변에 γ’ 석출상 고갈 (PFZ)이 관찰되지 않는다. 이것은 γ’ (Ni3Al) 성분인 Al이 이곳에서 발생하는 산화에 기여하지 않은 것을 보여 준다. 따라서 크리프 시험편 내부의 크리프 cacity에 형성된 것은 앞의 그림 4~그림 6과 같이 Ni기 초내열합금 고온 산화에 기본적으로 반응하는 Cr/Ni 산화물인 것으로 추정된다. 다만 이러한 산화물이 시험편 준비 과정 중에 이탈되어 Mapping 성분으로 도출되지 않은 것으로 판단된다. 또한 그림 9(b) 지역의 수지상간에 형성된 탄화물들에 (노란색 타원) 대한 Mapping 결과 수 μm 크기의 석출물은 Hf/Ta/Ti 성분의 탄화물인 것으로 확인된다.

4. 결 론

1) DS CM247LC 크리프 시험편 게이지 부위에 형성된 표면 산화 관련의 조직은 표면으로부터 ① 산화층 → ② 석출상 고갈 지역 (PFZ, precipitate free zone) → ③ γ’ 조대화층으로 구성된다.

2) 표면 산화는 피트 발생과 연계되는데 게이지 상부의 넥킹 부위는 수지상간 경계에서 피트가 발생하는 것에 비하여, 게이지 하부의 평탄 부위의 피트는 γ’ 조대화 지역 경계에서 발생하였다. 표면 피트의 산화는 최외층에 Cr/Co 성분의 산화물과 그 하부층에 Al 성분의 산화물로 구성된다.

3) 표면 산화층 인접 부위는 γ’ 석출상 고갈 지역 (PFZ)이다. PFZ는 이 부위의 Al 성분이 표면 산화층으로 확산되어 나감으로써 Al 주성분의 γ’-Ni3Al 고갈이 유발된 것이다.

4) PFZ 인접 지역은 γ’ 조대화층이다. 이것은 이 부위의 Cr/Co 성분이 γ 상 구성의 PFZ로 확산되어 나감으로써 γ’ 상 분률이 증가하고 조대화된 것이다. 이러한 γ’ 조대화 및 γ’ 연신 (rafting)은 크리프 응력에 수직 방향으로 발생된다.

5) EBSD 분석에서 PFZ와 γ’ 조대화층은 재결정 지역으로 관찰되는데, 재결정은 PFZ와 γ’ 조대화층을 포함하여 한 입자로 구성된다. 이러한 재결정은 일방향 응고의 잔류응력 또는 시험편 표면 가공 잔류응력에 의해 유발된 것으로 판단된다.

6) 재질 내부 수지상간 지역에는 Hf/Ta/Ti 성분의 탄화물이 석출되어 있고, 이곳에 크리프 케비티 및 균열이 유발되었다. 케비티 내부는 Cr/Co 산화물 형성으로 추정된다.

Acknowledgements

This work was supported by “Power Generation & Electricity Delivery (No. 20193310100090)” of the Korea Institute of Energy Technology Evaluation and Planning from the Ministry of Trade, Industry and Energy, Republic of Korea. This research was also supported by “Regional Innovation Strategy (RIS)” through the National Research Foundation of Korea (NRF) funded by the Ministry of Education (MOE) (2023RIS-005).