선박 및 해양구조물용 항복강도 460 MPa급 강재의 FCA 다층 용접금속부 특성에 미치는 규소의 영향

Effects of Si on the Characteristics of FCA Multi-Layer Weld Metal with 460 MPa Yield Strength Grade Steels for Ships and Marine Structures

Article information

Trans Abstract

This study investigated the effect of Si on the characteristics of FCA multi-layer weld metal with 460 MPa yield strength grade steels for ships and marine structures. The effect on microstructure was evaluated by tensile, charpy impact and CTOD testing of 4 FCAW welds containing various C and Si contents. C content affected weld metal properties depending on Si content, microstructure, strength and impact value. With lower C content, strength and impact value increased when Si content was reduced, because of higher AF volume fraction. With higher C content, those properties were little affected by Si content. These phenomena indicate that C affects phase transformation more than Si. The CTOD value was higher with lower Si and higher C content. This was interpreted to mean that a lower volume fraction of not only PF, FS but also the M-A phase, can affect crack initiation sites, due to higher C and lower Si contents.

1. 서 론

최근, 선박 및 해양구조물 등이 대형화 되어감에 따라 이들 구조물의 안정성과 연비 향상을 위한 경량화 노력 등이 활발히 이루어지고 있고, 이러한 노력에 의해 이들 선박 및 해양구조물 구조용강재가 극후물화, 고강도 및 고인성화 되어가고 있다. 특히 선박 중 컨테이너선의 경우에는 선체의 종굽힘 강도 확보를 위해 해치코밍(Hatch coaming) 등의 상부구조에 고강도, 고인성을 갖는 극후판 강재들이 많이 적용되고 있으며, 최근 수요량이 늘어나고 있는 20,000 TEU(twenty-foot equivalent unit) 이상의 초대형 컨테이너선에는 항복강도 460 MPa급 강재가 많이 적용되고 있다 [1,2].

선급규칙에서는 항복강도 460 MPa급 강재를 대형 컨테이너선박의 종방향 구조부재용 강재와 초 고장력강(extra high strength steel)으로 분류하여 일반 선급용 고장력강에 비해 용접금속에 대한 충격인성을 더욱 까다롭게 요구할 뿐만 아니라 이러한 강재가 적용되는 대부분 구조물의 용접금속에 대해서는 CTOD(crack tip opening displacement) 등의 파괴인성 평가를 실시하도록 규정하고 있다 [3,4].

한편, 용접금속의 특성은 모재보다 용접재료의 합금성분에 더 크게 의존하게 되며[5], 그러한 합금원소 중 규소(Si)는 용탕의 유동성 향상과 용접금속의 탈산 및 강도향상을 위해 필수적으로 첨가되고 있는 원소이다. 그러나 Si는 첨가량과 용접시 입열량 등에 따라서는 구 오스테나이트 입계에서 초석페라이트인 입계페라이트(PF(G))의 변태를 촉진시키거나, 탄소(C)함량이 높은 편석부에서 2차상인 M-A상의 석출을 용이하게 하여 충격 천이온도 상승에 의한 충격값의 저하 및 파괴인성 저하를 초래 할 수 있다. 따라서 그 함량을 엄격히 제어해야할 필요가 있다 [6,7].

따라서, 본 연구에서는 C함량에 따른 Si함향이 다른 용접재를 사용한 조선 해양용 항복강도 460 MPa급 강재용플럭스 코어드 아크 용접금속에서 기계적 성질과 파괴인성에 미치는 Si의 영향을 연구하여 고강도, 고인성 용접재료 개발을 위한 기초자료로 활용하고자 연구하였다.

2. 실험방법

2.1 시료

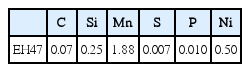

1) 용접용 재료

용접재료는 항복강도 460 MPa급 강재의 용접에 적합하도록 미국용접협회(AWS) E81T1-K2C에 해당하는 1.2 mm 선경의 플럭스 코어드 와이어(Flux Cored Wire, FCW)로 제작하였다. 여기서, Si는 국부적 초석 페라이트변태 촉진을 통해 C 함량이 높은 잔류오스테나이트를 생성하여 MA상(martensite-austenite constituents) 변태를 용이하게 하고 또한 이러한 M-A상이 인성에 미치는 영향을 고려하여 [8,9], C 함량에 따른 Si 함량의 영향을 조사하기 위해 C와 Si 함량이 각 다른 4가지 용접재료를 제작하여 사용하였고, 그 화학조성을 표 1에 나타내었다.

2.2 용접

일반적으로 선급 및 발주처에서는 파괴인성 평가시 입열량이 가장 높아서 인성저하가 가장 클 것으로 예상되는 수직상향자세의 용접금속에 대한 평가를 주로 요구하고 있다. 따라서 본 연구에서도 수직상향자세로 맞대기 용접을 진행하였으며, 그 세부 용접조건과 용접 이음부의 상세 형상을 표 3과 그림 1에 각각 나타내었다.

2.3 미세조직 관찰

Si 함량 변화에 따른 용접금속부의 미세조직을 비교하기 위해, 이면 용접금속부(2ND side)에서 초석페라이트 발달 정도의 관찰이 가장 용이한 주상정영역을 5% Nital 용액으로 부식 후 광학현미경으로 관찰하였다. 또한, 파괴인성에 미치는 Si 함량의 영향을 규명하기 위해 다층용접 시 후행 용접에 의해 700~850 ºC 온도까지 도달한 후 냉각된 부분 변태영역을 Lepera 용액으로 부식 한 다음 M-A 상 등을 광학현미경으로 관찰하였고, 체적분율은 화상분석기(image analysis)를 통해 측정 하였다.

2.4 충격시험

용접금속의 충격인성 평가를 위한 충격시험은 선급 중 DNVGL규칙에 따라 이면용접금속(2nd side)과 겹침 용접금속인 Root부(Root area)에서 각, 각 시편을 제작한 다음, 컨테이너선박에 대해 용접절차인증시험 시 요구되는 –20 ºC부터 초 고장력강에 대해 요구하는 –60 ºC 사이의 여러 온도에서(–20, –40, –50 및 –60 ºC) 3개씩 시험하였고, 각 평균값을 이용하여 곡선을 나타내었다.

2.5 인장시험

인장시험은 전면 용접금속(1st side)과 이면 용접금속(2nd side)에서 ASTM E-8의 규정을 따라 시험편을 제작한 다음 cross head speed를 2 mm/min로 하여 시험하였다. 이때 얻어진 항복 및 인장강도는 두 부위의 값을 평균하여 구하였고, CTOD 시험을 위한 피로균열 생성과 3점 굽힘 시험 온도에서 파괴에 필요한 하중을 계산하는데 사용하였다.

2.6 CTOD 시험

피로균열생성실험은 a/W=0.5를 기준으로 5 mm까지 균열을 생성시켜 피로균열의 진전방향이 노치선단에서 10° 경계선을 벗어나지 않도록 실험하였다. 용접금속 파괴인성 평가를 위한 CTOD시험은 BS7448에 의거 노치위치는 용접금속 중심부에, 노치 방향은 용접진행방향에 오도록 제작한 다음 –10 ºC에서 3점 굽힘 시험을 실시하였다. CTOD시험에 사용된 시험편의 형상 및 크기를 그림 2에, 시험편 노치의 형상 및 크기를 그림 3에 각각 나타내었다.

3. 실험결과

3.1 미세조직에 미치는 Si영향

그림 4는 C의 함량이 0.035%일 때 용접금속의 미세조직에 미치는 Si 함량의 영향을 조사하기 위하여 Si함량이 다른 용접재료를 사용한 용접금속의 미세조직을 광학현미경으로 조사하여 나타낸 것이다. Si의 함량이 0.36%인 사진 a)에서는 구 오스테나이트 결정립계(PAGB)에서 생성된 결정립계 페라이트(PF(G))와 결정입계에서 측면으로 성장된 페라이트 사이드 플레이트(FS)가 밴드형상으로 존재하고 있고, 입내에서는 미세한 침상페라이트(AF)가 비교적 높은 분율로 존재하고 있는 것을 확인할 수 있다. 이에 반하여 Si의 함량이 0.51%로 높은 사진 b)에서는 Si함량이 낮은 사진 a)에 비하여 밴드 형상의 PF(G)와 FS가 보다 많이 생성되어 존재하고 있고, 상대적으로 AF는 비교적 적게 생성되어 존재하고 있는 것을 확인 할 수 있다. 뿐만 아니라, PF(G)의 밴드 폭도 큰 것을 확인할 수 있다.

Optical micrographs showing the effect of Si contents on the microstructure of weld metal containing 0.035% C. a) 0.36% Si b) 0.51% Si.

그림 5는 C의 함량이 0.045%일 때 용접금속의 미세조직에 미치는 Si영향을 광학현미경으로 조사하여 나타낸 것이다. 0.26% Si를 갖는 용접금속의 미세조직을 나타낸 사진 a)에서는 PAGB에서 소량의 PF(G)가 관찰되고 있지만, 밴드형상으로의 성장은 일어나지 않았고, 소량의 입내 다각형 페라이트(PF(I))와 많은 양의 미세한 AF가 관찰되고 있다. 또한 Si함량이 0.48%로 높은 사진 b)에서도 a)와 유사한 경향의 미세조직을 나타내고 있지만, a)에 비해 AF의 양이 많고, PF(G) 양이 적은 것을 확인할 수 있다.

Optical micrographs showing the effect of Si contents on the microstructure of weld metal containing 0.045% C. a) 0.26% Si b) 0.48% Si.

이상의 결과로부터, C 함량이 0.035%로 비교적 낮은 경우에는 Si 함량 증가에 따라 초석 페라이트변태 촉진에 의해 PF(G)와 FS가 잘 발달하여 양도 많아지고, 폭 등 크기도 커지고 있는 것을 알 수 있다. 이에 반하여, C 함량이 0.045%로 높아지면 Si 함량에 따른 미세조직의 변화는 뚜렷하게 나타나지 않고 있는데 이는 Si 함량 증가에 의한 초석페라이트 변태 촉진효과 보다는 C 함량 증가에 의한 과냉도 증가 효과가 용접금속의 미세조직과 상변태에 더 크게 영향을 미치기 때문이라 판단된다 [5].

한편, 그림 5에서 높은 Si를 함유한 용접금속에서 PF(G)와 FS의 양이 적은 것을 알 수 있는데, 이는 상대적으로 높은 탈산력을 가지는 Si 함량의 증가에 의해 Mn의 회수율이 높아지고 그 결과 상변태에 요구되는 과냉도가 증가하였기 때문으로 판단되고, 이러한 결과는 다른 연구결과와도 잘 일치되고 있다 [8,9].

3.2 충격인성에 미치는 Si영향

그림 6은 C 함량이 0.035%인 용접금속 이면부와 root부의 충격인성에 미치는 Si의 영향을 조사하여 나타낸 것이다. 전 온도범위에 걸쳐 0.36%의 Si를 갖는 용접금속의 충격값이 0.51%의 Si를 갖는 용접금속 보다 높은 것을 확인 할 수 있다.

Effect of Si contents on the impact value of weld metal containing 0.035% C. a) 2ND side b) root area.

그림 7은 C 함량이 0.045%인 용접금속의 충격인성에 미치는 Si의 영향을 조사하여 나타낸 것이다. 이면부에 대해 나타낸 a)에서는 C 함량이 0.035%일 때와는 다르게 0.48%로 높은 Si 함량을 가지는 용접금속에서 충격인성이 약간 높고, root부를 나타낸 b)에서는 충격인성이 –50 ºC까지는 Si함량이 0.26%로 낮은 용접금속에서 높은 값을 나타내지만, –60 ºC에서는 Si 함량이 높은 용접금속이 높은 값을 나타내었다. 또한 C 함량이 0.035%인 그림 6에 비해 Si 함량에 따른 충격값 차이가 매우 적은 것을 알 수 있다.

Effect of Si contents on the impact value of weld metal containing 0.045% C. a) 2ND side b) root area.

이상의 결과로 부터, C의 함량에 따라 충격값에 미치는 Si의 영향이 다르게 나타나고 있는 것을 알 수 있다 즉, 충격값이 C 함량이 0.035%로 낮은 용접금속에서는 Si함량이 낮을수록 충격값이 높게 나타났지만, C 함량이 0.045%로 다소 높을 때는 Si 함량에 큰 영향을 받지 않는 것을 알 수 있다. 또한, 이러한 이유는 C 및 Si 함량이 용접금속의 미세조직에 미치는 영향을 나타낸 그림 4와 5의 미세조직으로부터 알 수 있다. 즉, C 함량이 0.035%로 낮은 경우는 Si 함량이 높아지면 파괴의 개시점으로 작용하는 PF(G)와 FS의 양이 많아지고, 밴드 폭이 커지는데 기인하여 충격값이 낮아지지만, C 함량이 0.045% 로 높은 용접부에서는 Si함량 변화에 따른 미세조직의 차이가 크게 나타나지 않았기 때문이라 판단된다 [10-12]. 또한 이러한 결과로 부터 상대적으로 전위밀도가 높고 미세한 래스들이 결속된 구조(inter-locking structure)를 가지고 있어 용접금속의 충격인성을 높이는 AF의 양이 많을수록, 반대로 파괴 시 균열진전 경로로 작용할 수 있는 PF(G)와 FS의 양이 적을수록 충격값이 높아지는 것을 알 수 있다.

3.3 인장성질에 미치는 Si영향

그림 8은 C함량이 0.035% 및 0.045%인 용접금속의 강도[전면 용접금속과 이면 용접금속의 평균값]에 미치는 Si의 영향을 조사하여 나타낸 것이다. C 함량이 0.035%인 경우, Si 함량이 낮은 용접금속에서 강도가 약간 높게 나타나고 있는데, 이는 Si에 의한 고용강화 효과보다는 전위 밀도가 높고, 미세한 AF의 양이 많아지는 것이 강도에 보다 크게 영향을 미치기 때문이라 판단된다 [13]. 한편, C 함량이 0.045%인 경우에는 Si 함량이 높을수록 강도도 높게 나타나고 있는데 이는 Si의 고용강화효과 뿐만 아니라 AF의 양이 증가하는데 기인된 것이라 판단된다.

3.4 CTOD 특성에 미치는 Si영향

그림 9는 C 함량이 0.035%와 0.045% 일 때 Si 함량 변화가 용접부금속의 CTOD 값에 미치는 영향을 조사하여 나타낸 것이다. 탄소함량에 상관없이 Si함량이 많은 경우가 CTOD 값이 낮아지는 것을 확인 할 수 있다. 또한 상대적으로 C 함량이 높은 용접부금속이 낮은 용접부금속에 비해 CTOD 값이 높고, Si의 영향도 크게 나타나고 있음을 알 수 있다.

한편, 용접부금속의 CTOD 값은 Si 첨가량 등에 따라 초석 PF(G)와 FS의 형상과 양 등이 달라지는데 영향을 받지만, 2차상인 M-A의 크기, 양 등에도 영향을 받게 된다. 따라서 Si 함향 변화에 따른 M-A 상의 변화를 조사하였다.

그림 10은 C함량이 0.045%이면서 Si함량이 각 0.26과 0.48%인 용접금속에서 국부취화역이 되기 쉬운 부분변태영역에서의 CTOD 값에 영향을 미칠 것으로 예상되는 MA상(사진에서 흰색) 분포를 광학현미경으로 조사하여 나타낸 것이다. M-A상 양이 Si 함량이 0.26%인 용접금속에서는 0.29%인 반면, Si 함량이 0.48%인 용접금속에서는 1.05%로 확연하게 높은 것을 확인 할 수 있다. 또한 이와 같은 이유는 Si의 양이 증가함에 따라 초석페라이트 변태가 촉진되어 국부적으로 C 농도가 높아진 편석부에서 MA상으로 변태가 용이하게 되고 그 결과 M-A상의 크기도 크고, 양도 많아지기 때문이다. 따라서, 이러한 미세조직 변화에 기인되어 보다 쉽게 미세균열이 발생되고, 전파되기 때문에 CTOD 값이 크게 낮아진다고 판단된다 [14-16].

Optical microraphs showing the effect of Si contents on the distribution of M-A constituents of weld metal containing 0.045% C. a) 0.26% Si b) 0.48% Si.

이상의 결과로부터 탄소함량에 관계없이 Si함량이 많아지면 CTOD 값이 낮아지고, 상대적으로 C 함량이 높은 용접부금속에서 CTOD 값에 미치는 Si 함량의 영향이 크게 나타나고 있는 것을 확인 할 수 있다. 또한 이러한 이유는 CTOD 시험은 날카로운 피로균열이 존재하는 시편을 3점 굽힘시험 하여 균열이 진전하기 전까지 균열선단에서의 소성변형에 의한 개구변위를 측정하는 방법으로서 시편 내 파괴의 개시점 역할을 하는 site가 적을수록 상대적으로 CTOD 값이 높게 나타날 수 있다. 따라서, 미세조직을 나타낸 그림 4와 5 및 10의 결과로 부터 알 수 있는 바와 같이 Si의 증가는 파괴의 기점으로 작용하는 PF(G)와 FS상 및 M-A상 등의 생성을 촉진하기 때문에 Si양이 많을수록 CTOD 값이 낮아진다고 생각된다. 또한, C 함량이 높은 용접부에서 Si영향이 크게 나타나는 이유는 Si 증가에 의한 초석페라이트 변태가 촉진되어 국부적으로 C 농도가 높아진 편석부에서 M-A 상으로의 변태가 더욱더 촉진되어 그 양이 많아지는데 기인하여 CTOD 값이 크게 낮아지기 때문에 Si영향이 크게 나타난 것으로 판단된다.

4. 결 론

선박 해양용 항복강도 460MPa급 강재의 FCAW 다층 용접금속부의 기계적 성질 및 파괴인성에 미치는 C 함량에 따른 Si의 영향을 연구한 결과 다음과 같은 결과를 얻었다.

1) C 함량이 낮은 경우에는 Si 함량이 증가할수록 PF(G) 및 FS의 양이 증가하는 경향을 나타내었지만, C 함량이 높은 용접금속에서는 Si에 의한 미세조직 변화는 크게 나타나지 않았다. 이는 C에 의한 과냉도 변화가 상변태에 미치는 영향이 보다 크기 때문이다.

2) 용접금속의 강도는 Si 함량 증가에 따른 고용강화 증대 보다는 용접금속이 갖는 미세조직에 더 영향을 받고 있다. 따라서 전위밀도가 높은 AF 양이 많을수록 높게 나타났다.

3) 용접금속의 충격인성은 상대적으로 C함량이 낮은 경우에는 Si 양이 증가할수록 낮아지는 경향을 나타내었으며, C함량이 높은 경우는 Si 양에 큰 영향을 받지 않고 대체로 높게 나타났다. 즉, 용접금속의 충격인성은 Si 함량보다 C 함량에 보다 크게 의존하는 경향을 나타내었다.

4) 본 연구에 사용된 용접금속에서 파괴인성은 상대적으로 C함량이 높고, Si 양이 적은 용접금속부가 높게 나타났는데, 이는 파괴의 개시점이 될 수 있는 PF(G)와 FS의 발달 및 M-A상의 생성이 억제되었기 때문으로 판단된다.