니켈기 초내열합금의 열화에 따른 미세구조 및 저주기 피로손상도 평가

Microstructure Evaluation and Low Cycle Fatigue Damage due to Degradation of Ni-based Superalloy

Article information

Trans Abstract

Nickel-based superalloys have excellent resistance to extreme environments such as high temperature and high stress and are used as materials for large gas turbines. In this paper, specimens were taken from a blade that had been used for a long time, and their life span was studied by analysis of microstructure. The microstructural analysis of the specimens was carried out using OM and SEM to observe coarsening, carbides and TCP phase on gamma prime. Low-cycle fatigue tests were performed on new material and an airfoil of long time-used blade. The test was conducted under various deformation conditions and temperature conditions of 760 °C and 870 °C. The low cycle fatigue test was carried out using the Coffin-Manson equation and fatigue life was predicted. After the test, crack paths and fracture surfaces were analyzed using SEM.

1. 서 론

초내열 합금은 높은 온도, 높은 응력, 부식, 침식 등의 극한 환경에서 우수한 저항성을 갖는다. 발전용 가스터빈의 경우에는 가스 터빈을 구성하는 부품들은 극한 환경하에서 운전되기 때문에 주로 초내열합금이 사용되고 있다. 그 중 터빈 블레이드의 경우에는 고온 고압에서 사용되고 크리프나 피로 등과 같이 복합적인 결함을 유발하는 문제점을 지니며 가스터빈의 피로수명 및 재사용 여부 등을 평가하는데 중요한 요소로 작용한다 [1]. 또한, 빈번한 기동 정지로 인하여 손상이 발생되는 저주기 피로손상이 전체 손상의 약 30%를 차지하고 있다 [2,3].

이러한 손상에 대한 피로수명을 예측하기 위해 Coffin-Manson법, 에너지법, 연성소모법, Ostergren의 손상함수법 등 다양한 방법들 [4]이 설계에 적용여 온도/응력/변형량별 열화정도에 따른 미세조직 분석 [5] 및 일방향 응고 된 니켈기에서의 응고 위치에 따른 미세조직 및 결함의 형성에 관한 연구 [6] 등과 같이 소재에 대한 열화정도, 미세조직 분석에 관한 연구가 다양하게 진행되고 있다.

따라서 실제 장시간 운전된 블레이드 소재에 대한 열화 정도와 잔여 수명의 정확한 예측은 터 가스터빈의 블레이드의 사고 예방 및 부품의 교체주기를 파악할 수 있는 척도가 되며 가스터빈의 효율을 늘려 경제적인 효과를 얻을 수 있다.

본 논문에서는 사용되는 니켈기 초내열합금인 일방향 응고된 GTD-111 소재에 대해 저주기피로시험을 수행하였다. 또한 운전하지 않은 신재와 실제 장시간 운전된 블레이드에서 시편을 채취하여 각 소재의 미세구조를 비교하고, 그에 따른 손상도를 평가하였다. 시험 후 시편은 SEM을 통해 균열 경로와 파단면의 파괴기구을 확인하였다.

2. 실험방법

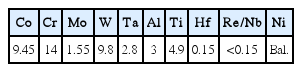

본 연구에서 사용된 소재는 일방향 응고된 초내열합금 GTD-111이다. 저주기 피로시편은 운전하지 않은 신재와 장시간 사용된 블레이드에서 채취하여 제작하였다. 일방향 응고된 GTD-111소재는 직경 30 mm에 길이 230 mm의 봉상 시험편으로 제작되었으며, 용융시킨 온도범위는 1480~1530 °C이다. 열처리 조건은 그림 1에 제시하였다. 그림 2는 시편의 형상과 장시간 사용된 블레이드의 시편 채취 위치를 나타내 것이다. 시편의 형상은 ASTM E 2714에 따라 가공하였다. 장시간 사용된 블레이드의 경우 작동시간은 21698시간이며, 기동정지는 1067번이다. 표 1은 일방향 응고된 GTD-111에 대한 화학조성이다.

피로시험장비는 기계식 피로시험기인 INSTRON 8861을 사용하였다. 가스터빈의 입구온도는 1100 °C이며 냉각유체의 영향으로 금속에 실제 적용되는 온도는 871 °C이다 [7]. 시험 온도는 실제 작동환경을 고려하여 870 °C(약 1600 °F)와 온도에 따른 거동을 파악하기 위해 그보다 100 °F 낮은 760 °C(1500 °F)에서 시험을 수행하였다. 변형률 제어는 시편의 평행부에 12.5 mm 신율계(extensometer)를 부착하여 수행하였다. 파형은 가스터빈의 기동정지를 고려하여 주파수가 0.25 Hz인 사디리꼴파형으로 설정하였다. 피로 시험을 진행하기에 앞서 시험기의 하중의 상태 및 변형률 조건을 설정하기 위해서 ASTM E 8에 따라 인장시험을 수행하여 운전하기 않은 신재의 기계적 특성을 파악하였다. 소재의 기계적 특성은 표 2에 제시하였다.

전변형률진폭이 1.4~2.0%하에서 저주기 피로시험을 수행하였다. 시험의 종료는 파단이 일어나거나, 가스터빈의 실제 설계조건에 적용되는 25% 하중의 감소시점으로 하였다.

3. 결과 및 고찰

3.1 미세조직

그림 3은 OM을 이용하여 관찰한 장시간 사용된 블레이드의 미세조직이다. 에칭조건은 20 ml의 질산(HNO3)과 80 ml의 염산(HCl)을 혼합한 용액을 사용하였다. 미세조직은 시편의 하중방향을 y축으로 설정하여 x축과 y축 단면을 관찰하였다. x축 단면을 살펴보면 주조 후 냉각을 통해 발생되는 dendrite가 관찰되었으며 y축 단면에서는 일방향으로 응고된 형상을 관찰되었다.

그림 4는 SEM을 이용하여 관찰한 운전하지 않은 신재와 장시간 사용된 블레이드의 미세조직이다. 신재에서는 입방형의 감마프라임상이 규칙적으로 배열되어 있으며, 크기는 약 0.5 μm이다. 또한 EDS 검사 결과 Ta와 Ti함량이 높은 MC탄화물, 공정상(eutectic phase)과 2차 감마프라임상이 관찰되었다. 2차 감마프라임상이 관찰되는 것으로 보아 시효(Aging) 열처리를 시행한 재질로 판단된다. 장시간 사용된 블레이드 소재에서는 감마프라임상이 약 0.9 μm의 크기로 조대화되었으며, 둥근형상으로 변화되었다. 2차 감마상의 경우에도 신재와 비교하여 조대화된 것을 확인할 수 있다. 또한 감마프라임상이 서로 연결되어 길게 성장된 레프팅(rafting) 조직이 관찰되었다. 이러한 레프팅 현상은 냉각공기가 지나가는 냉각공 주변에서는 잘 관찰되지 않으며 온도와 응력의 영향을 많이 받는 블레이드의 표면에서 관찰된다.

본 연구의 시편은 냉각공 주변의 시편을 채취하여 제작되어 양성호 외 4명의 논문에서 보고된 GTD-111의 미세조직에 비해 다소 적게 관찰된다 [1].

장시간 사용된 블레이드 시편의 중심부에서는 Ta와 Ti함량이 높은 MC탄화물이 발견되는 반면에 시편의 가장자리쪽으로 갈수록 MC탄화물과 감마기지가 결합된 M23C6 탄화물이 관찰되었다. EDS 검사 결과 M23C6 탄화물의 주성분인 Cr성분이 많이 나타났다. 장시간 사용된 블레이드는 신재와 비교하여 판상 형태의 TCP(Topological closed packed) phase가 관찰되며 이는 석출물과 기지조직의 계면의 결합력을 감소시켜 고온 성질을 저하시키는 특성을 나타낸다 [8].

3.2 피로수명동안의 응력변화 및 이력곡선

그림 5는 운전하지 않은 신재의 온도에 따른 피로수명동안의 응력변화이며, 그림 6은 장시간 사용된 블레이드 소재의 온도에 따른 피로수명동안의 응력변화를 나타낸 것이다. 운전하지 않은 신재와 장시간 사용된 블레이드는 해당 온도에서 유사한 반복 거동을 보인다. 760 °C 조건에서는 피로 초기에 경화현상이 발생하고 정상상태를 유지하였다. 반면에 870 °C의 경우에는 초기에 연화현상을 보이다 정상 상태를 유지한다. 이러한 피로에 따른 반복 거동의 원인은 전위와 밀접한 관계가 있다. 경화거동은 전위 증식이나, 전위-전위의 상호 작용, 전위-석출물의 상호작용으로 인해 발생되며, 연화거동은 높은 온도나 긴 유지시간등의 이유로 전위회복으로 인해 발생한다 [9].

전 변형률에 대한 피로수명은 전 변형률과 온도가 증가함에 따라 수명이 감소한다. 또한, 신재와 장시간 사용된 블레이드 소재를 동일 조건하의 피로수명으로 비교해보면, 870 °C에 비해 760 °C의 조건에서 더 큰 피로수명의 차이를 보인다. 이 원인은 온도에 따른 미세조직의 열화에 따른 손상도로 제시할 수 있으며, 3.3절에서 더 자세히 다루도록 하겠다.

그림 7은 운전하지 않은 신재의 온도에 따른 히스테리시스루프이며, 그림 8은 장시간 사용된 블레이드 소재의 온도에 따른 히스테리시스루프를 나타낸 것이다. 760 °C의 온도조건에서는 두 소재 모두 히스테리시스 루프의 내부 면적인 소산에너지가 작은 것을 확인할 수 있다. 소산에너지는 소성변형으로 인해 소실되는 에너지를 말한다. 따라서 히스테리시스 루프의 면적으로 통해 소성변형의 정도를 파악 할 수 있으며, 소성변형량은 그 값이 감소함에 따라 피로수명은 증가한다 [10].

870 °C의 온도조건에서는 두 소재에서 유사한 경향을 보이며, 초기 입력 파형으로 인한 크리프의 효과를 확인할 수 있다. 크리프의 효과는 y축과 평행하게 나타나는 부분을 말하여, 온도가 증가함에 따라 크리프의 효과가 확연하게 나타나며, 소산에너지의 증가에 기인하고 있음을 확인할 수 있다. 따라서 앞서 제시한 바와 같이 온도가 증가함에 따라 크리프의 효과 등으로 인한 소성변형량이 증가하기 때문에 피로수명은 870 °C에 비해 760 °C의 온도조건에서 더 길다.

3.3 저주기 피로수명평가

피로수명은 Coffin-Manson 방법을 사용하였으며, 그 식은 다음과 같다.

Coffin-Manson 식은 파단수명의 반주기에서 전변형률, 탄성변형률, 소성변형률이 사용된다. 그림 9는 온도에 따라 운전하지 않은 신재와 장시간 운전한 블레이드 소재에 대한 파단수명에서의 전변형률, 탄성변형률, 소성변형률을 나타낸 것이다. Coffin-Manson 방법은 시험을 통해 얻어진 결과값을 log-log scale로 피팅하여, 그래프를 얻은 뒤 회귀 분석을 통해 산출하였다. 이렇게 얻어진 탄성변형률의 그래프와 소성변형률의 그래프의 수식을 더해서 전 변형률에 대한 수명예측식을 도출하였다. 여기서 탄성변형률과 소성변형률이 동일한 값을 가질 때의 수명을 천이수명이라 한다. 그림 9를 살펴보면, 760 °C와 870 °C에서의 천이수명(그래프가 교차하는 점에서의 피로수명)이 매우 작은 것을 확인할 수 있으며, 이는 피로수명동안 상대적으로 탄성변형률이 더 큰 수명폭을 지배한다 [11].

Comparison of the strain amplitude between the new material and the used blade according to Coffin-Manson method.

Coffin-Manson 방법을 이용하여 도출한 수식은 표 3에 제시하였으며, 그림 10은 도출한 수식을 이용하여 예측한 수명과 실제 측정 수명을 비교하여 도시한 것이다. 피로수명을 평가한 결과 적절한 오차 범위에서 예측식이 일치하는 하는 것을 확인할 수 있다.

장시간 사용됨에 따른 열화의 손상도는 각 소재의 다양한 변형률에서의 잔여 수명으로 평가할 수 있으며, 다음의 식을 통해 도출하였다.

그림 11은 열화에 따른 손상도를 나타낸 것이다. 여기서 제시한 손상도의 의미는 신재와 장시간 사용된 소재의 피로수명의 차이를 의미하며, 손상도의 크기가 작을수록 신재와 장시간 사용된 소재의 피로수명 차이가 작음을 의미한다. 피로 수명 시험 결과로 온도는 760 °C에서 870 °C로 증가함에 따라 피로수명은 감소하지만 760 °C에서의 손상도는 0.49, 870 °C에서의 손상도는 0.14로 신재와 장시간 사용된 소재의 피로수명의 차이는 감소한다. 따라서 열화에 대한 손상도는 온도가 증가함에 따라 감소되며 이는 760 °C에 비해 870 °C에서 열화에 의한 피로 수명의 차이가 작음을 의미한다. 실제 균열이 있는 경우에는 균열의 성장 및 냉각과 가열로 인한 온도 구배에 다른 변형률과 응력이 고려되어야 한다. 그러나 위의 수식을 통한 손상도 평가는 가스터빈의 블레이드에 이미 존재하는 균열을 무시한 가정이며, 손상도 평가는 저주기 피로시험에 대한 미세구조 및 석출물의 효과만 고려한 것이다 [12].

3.4 피로 파단면 분석

그림 12는 SEM을 이용하여 관찰한 시편의 하중방향 절단면이다. 니켈기 초내열합금의 경우 980 °C 이하의 온도에서 MC탄화물은 열처리 혹은 운전 중 서서히 분해하여 탄소를 만들어 내며 blocky 탄화물과 그 주의를 둘러 싼 감마프라임 상을 형성한다. 시편의 파면을 살펴보면 초기의 균열은 소재에서 석출된 탄화물을 따라 시작되며 균열이 진전되며 균열 주위를 따라 탄화물이 관찰된다 [13]. 또한, 일반적으로 감마프라임상은 니켈기 초내열합금의 강화기구이고 감마프라임상의 조대화는 강도를 저하시킨다. 따라서 운전하지 않은 신재에 비해 장시간 사용된 소재의 균열이 쉽게 진전되었으며 이는 피로수명의 차이로 확인할 수 있다. 그림 13은 운전하지 않은 신재의 파단면이며, 그림 14는 장시간 사용된 블레이드 소재의 파단면이다. 그림에서 붉은색 점선은 고온 피로 시험 중 산화가 된 부분의 유무를 나누어 표시해 놓은 것이다. 그림에서 표시된 Ⅰ의 위치는 균열이 시작된 지점을 나타낸 것이며 이는 초기균열이 탄화물에서 시작되고 있음을 확인할 수 있다. ESD분석 결과 탄화물의 성분이 검출되었으며

SEM micrographs showing crack initiation at surface of GTD-111 DS from metallurgical view of total strain amplitude 1.8% at 870 °C.

Fatigue fractographs of the new material for various strain amplitudes at elevated temperatures. (I : crack initiation, II : crack propagation)

Fatigue fractographs of the used blade for various strain amplitudes at elevated temperatures. (I : crack initiation, II : crack propagation)

그림에서 표시된 II 위치는 균열이 진전되는 영역을 나타낸 것이며, 다수의 2차 균열을 확인할 수 있다. 여기서, 가스터빈 블레이드의 소재로 사용되는 GTD-111의 경우에는 Hastalloy X와 같은 니켈기 초내열합금과 달리 소성변형이 적어 스트라이에이션이 명확히 관찰되지 않았다 [14].

4. 결 론

본 논문은 니켈기 초내열합금 GTD-111 DS에 대해 저주기 피로시험을 수행하여 피로수명예측 및 열화에 따른 손상도를 평가하였다. 본 연구 결과는 다음과 같다.

1. GTD-111 DS의 미세구조 분석한 결과에서 장시간 운전에 따라 감마프라임상의 조대화 및 탄화물, TCP상의 석출등과 같은 열화가 발생하고 있다.

2. 온도가 증가함에 따라 소성변형이 증가하고 크리프의 효과가 명확히 나타나며 피로수명은 감소한다.

3. Coffin-Manson 방법을 이용하여, 두 소재에 대한 피로수명 예측식을 도출하고, 두 소재간의 잔여수명을 비교하여 열화에 따른 손상도를 분석하였으며, 온도가 증가함에 따라 열화에 따른 손상도의 영향은 감소한다.

4. SEM을 이용하여 파단 시편을 관찰한 결과에서 저주기피로균열의 경로는 탄화물을 따라 진전되며, 파단면에서 다수의 2차 균열이 관찰되고 있다.

Acknowledgements

본 연구는 전력연구원의 연구비 지원으로 수행되었으며 이에 감사드립니다.