스퍼터링법으로 증착된 ZnO/Ag/ZnO 투명전극의 성능 최적화 연구

Optimization of ZnO/Ag/ZnO Transparent Conductive Electrodes Fabricated by Magnetron Sputtering

Article information

Trans Abstract

The critical role of the thicknesses of the top and bottom oxide layers, as well as Ag layer, in ZnO/Ag/ZnO transparent conductive electrodes were investigated. The Ag forms a nearly continuous layer at the thickness of 8 nm, at which the Ag sheet resistance of 8.0 Ω/Sq. is lower than the typical criteria of 10 Ω/Sq. By making independent changes in the thickness of the top and bottom ZnO layers, which serve as antireflection layers, it was found that the top ZnO layer thickness has a dominant impact, with the bottom ZnO layer thickness contributing a less but still significant amount. The optimized thicknesses for the top and bottom ZnO layers were found to be 40 and 20-30 nm, respectively, resulting in a peak transmittance of 97.1% and average visible light transmittance of 90.8%. According to the Haccke figure of merit (

1. 서 론

발광 다이오드, 전기변색 소자, 태양전지 등의 광전소자가 빠른 속도로 발전하면서 핵심 부품인 투명전극의 성능 향상 연구 또한 활발하게 진행 중이다 [1,2]. 현재 상업용으로 사용되는 대부분의 광전소자의 투명전극은 가시광선 영역에서 80%의 투과도와 동시에 10Ω/Sq.에 근접하는 낮은 면저항을 가지는 Indium Tin Oxide (ITO)이다 [3]. 하지만 고가의 인듐(Indium)과 더불어 특성 향상을 위해서는 250°C 이상의 열처리를 통한 결정질화가 필요하기 때문에 생산성 측면에서 단점을 지니고 있으며 폴리머 등 온도에 민감한 기판을 사용하기 어렵다는 제한을 가지고 있다 [4]. 따라서 상온에서도 ITO 전극 수준의 투과도와 면저항 특성을 가지는 투명전극의 개발을 위하여 그래핀[5], 탄소 나노튜브 [6], Ag 나노와이어 [7], PEDOT:PSS (poly(3,4-ethylenedioxythiophene) polystyrene sulfonate) [8] 등 다양한 형태와 물질을 이용한 투명전극 연구가 활발히 진행되고 있다. 최근에는, 금속의 높은 전기전도성과 skin depth 이하의 두께에서의 높은 가시광선 투과도에 주목하여 산화물/금속/산화물 (Oxide/Metal/Oxide) 구조의 OMO 투명전극 연구 또한 활발하게 진행 중이다 [9].

OMO 투명전극의 금속층으로 가장 흔히 활용되는 금속은 Ag인데, 그 이유는 낮은 벌크 비저항 (1.6 μΩ-cm)과 함께 좁은 d-전자 밴드 (즉, 높은 상태 밀도 (density of states))가 페르미 레벨(EF)보다 상당히 낮은 위치에 존재하기 때문에 가시 광선의 포톤의 흡수가 상대적으로 작아 가시광선 투과율이 높기 때문이다 [10]. 상하부에 위치한 산화물층은 금속의 산화를 방지하는 역할과 입사광의 계면 반사를 최소화시켜 투명전극의 광 투과도 특성을 향상시키는 빛 반사방지막 역할을 동시에 한다. 금속층으로 Ag가 주로 사용되는데 반해, 상하부 산화물층에 대해서는 여러 물질에 대한 연구가 진행되었는데 [9], 그 중 하나의 유망한 구조는 ZnO/Ag/ZnO로서 미량의 산소의 도핑 [11] 또는 불순물의 코스퍼터링법을 통해 초박형 구조에서 연속 박막이 형성되고 [12], 이에 따라 높은 투과도와 낮은 비저항을 보이는 결과를 보고하였다. 하지만, ZnO/Ag/ZnO 투명전극 구조를 이루는 각 층의 두께 의존성에 대한 체계적인 실험적 연구는 아직 실시되지 않았다. 본 연구에서는 Ag층 및 상하부 ZnO층 각각의 두께 변화가 전기적 특성 및 광학적 특성에 미치는 영향력을 분석하고 이를 통한 ZnO/Ag/ZnO 전극 성능의 최적화를 이루어 최고투과율 97.1%, 가시광선 평균투과율 90.8%, 면저항 8.0Ω/Sq.을 달성하였다.

2. 실험방법

본 연구에서의 박막 증착은 멀티 타겟 설치가 가능한 마그네트론 스퍼터링 시스템을 사용하여 실시되었다. 20 mm × 20 mm 크기의 유리 기판(Corning E2000)을 Acetone 용액과 IPA (Isopropyl Alcohol) 용액 내에서 초음파 세척기를 사용하여 각각 5분간 세척한 뒤 100°C 온도의 열풍건조기에서 5분간 가열 건조시켰다. 그 후 3 inch 크기의 Ag (99.99 wt%)과 ZnO (99.999 wt%) 타겟에 DC 30W와 RF 50W의 전력을 인가하여 ZnO/Ag/ZnO 구조의 투명전극을 제조하였다. 챔버 내 기저압력(base pressure)은 4.0 × 10-7 torr였으며 아르곤 가스(99.999%)를 주입하여 증착압력(working pressure)을 6.0 × 10-3 torr로 상승 유지하였다. 균일한 증착을 위하여 증착 과정에서 15 rpm의 속도로 기판을 회전시켰다. 증착과정에서 인위적인 가열 또는 냉각은 실시되지 않았다.

후막 (>350 nm)의 두께를 Alpha-step surface profiler (D-100, KLA)를 사용하여 초당 증착률(Ag: 3.0 Å/s, ZnO: 0.4 Å/s)을 구하였고, 이를 바탕으로 Ag층 및 ZnO층의 두께를 결정하였다. Ag가 연속박막에 가까운 층을 이루는 두께인 8 nm로 고정한 채 상부 ZnO층은 15-100 nm, 하부 ZnO층은 10-100 nm 범위에서 두께를 변화시키며 ZnO/Ag/ZnO 투명전극을 제조하였다. (그림 1) Ag 박막의 면저항은 4점탐침법 (Four point probe, AIT)을 이용하여 측정하였고, 분광계 (CARY-100, Agilent)를 이용하여 300 nm - 900 nm 파장영역의 광원에 대한 박막의 투과도를 측정하였으며 광 투과도 측정 결과를 제시할 때 유리 기판 자체의 투과도는 제외하였다. Ag층에 대한 표면 형상은 고분해능 주사전자현미경 (UHR-FE-SEM, Hitachi S-5500)을 사용하여 관찰하였으며, 이때 Ag층의 명확한 형상 관찰을 위해 상부 ZnO층은 증착되지 않았다.

3. 결과 및 고찰

그림 2는 Glass/Ag 및 Glass/ZnO/Ag/ZnO 구조에 대해 Ag 두께를 6 - 12 nm 범위에서 변화시킬 때의 면저항 결과이다. 그림에서 명확하게 드러나듯 8 nm 이하의 두께에서는 Glass/ZnO/Ag/ZnO 전극의 면저항이 Glass/Ag 전극보다 현저히 더 낮은 값을 가지며 그 이상의 두께에서는 오히려 Glass/Ag 전극이 더 낮은 면저항을 가졌다. 8 nm 이하의 두께에서의 면저항의 차이는 그림 3에서 보듯이 기증착된 하부 ZnO층이 후속으로 증착되는 Ag층의 젖음성을 개선하여 Volmer-Weber 형태의 3D 성장에 의한 핵의 형성을 억제하고 작은 크기의 핵들도 안정하게 성장하여 연속 박막에 근접한 층을 형성하였기 때문이다 [12-14]. 10 nm 두께 이상에서 Ag 연속박막의 성장이 완료되인해 오히려 면저항의 증가가 관찰되었다. 본 연구에서는 ZnO/Ag/ZnO 전극구조에서 Ag층의 두께를 연속박막에 근접한 8 nm로 고정하여 기존의 투명전극의 요구조건인 10 Ω/Sq. 이하의 면저항을 확보한 상태에서, 상하부 ZnO층의 두께 변화에 따른 투과도 최적화 연구를 수행하였다.

Comparison of sheet resistance as a function of film thickness for Glass/Ag (red circles) and Glass/ZnO/Ag/ZnO. The Ag layer thickness was 8 nm, while the top and bottom ZnO thicknesses were fixed at 30 nm.

FE-SEM micrographs showing the morphology of Ag layers for (a) Glass/Ag (8 nm) and (b) Glass/ZnO (30) nm)/Ag (8 nm). The top ZnO layer was not deposited to facilitate the observation of the Ag layer morphology.

그림 4(a)는 유리 기판상에 8 nm의 Ag만 증착한 전극(Glass/Ag(8)), 30 nm의 하부 ZnO의 증착 후 8 nm의 Ag를 증착한 구조의 전극 (Glass/ZnO(30)/Ag(8)), 그리고 하부 ZnO와 Ag층의 두께를 각각 30 nm와 8 nm로 고정한 채 상부 ZnO의 두께를 100 nm까지 변화시키며 증착한 전극 (Glass/ZnO(30)/Ag(8)/ZnO(0-100))에 대한 광투과도 측정결과를 보여준다. Ag만 증착한 전극은 자외선 영역(330 nm)에서 최고투과율 89.5%가 측정되었지만 가시광선 영역에서는 파장의 증가와 더불어 지속적인 투과도 감소가 발생하여 가시광선 영역의 평균투과도가 62.3%에 그쳤으며, 하부 ZnO/Ag 구조의 전극은 순수 Ag층으로 구성된 전극보다는 가시광선 영역 대에서의 투과도가 상승되었지만 여전히 최고투과도 82.7%(480 nm 파장 기준), 평균투과도 74.8%에 불과하여 투명전극으로 활용하기에 부적합하다고 판단된다. 이에 반해, 적절한 두께의 상하부 ZnO층이 모두 존재하는 ZnO/Ag/ZnO 구조의 전극은 앞의 두 경우에 비해 비약적인 가시광선 투과도의 상승이 관찰되었다. 그림 4(b)는 하부 ZnO층의 두께가 30 nm 고정된 채 상부 ZnO층의 두께가 15-100 nm의 범위에서 변할 때 420, 600, 750 nm의 입사광선의 파장에 대한 투과도를 정리한 그래프이다. 특징적인 점은 420, 600, 750 nm 파장에 대한 투과도 피크값은 상부 ZnO층의 두께가 각각 30, 40, 50 nm일 때 측정이 되었으며, 최고투과율(97.1%)과 가시광선 평균투과율 (90.3%)은 모두 상부 ZnO층의 두께가 40 nm일 때 기록하였다.

(a) Optical transmittance of the ZnO/Ag/ZnO transparent electrodes fabricated on glass as a function of incident beam wavelength. The thicknesses of Ag and bottom ZnO layers were fixed at 8 nm 30 nm, while the thickness of the top ZnO was varied up to 100 nm. The transmittance of bare Ag electode is also compared. (b) Transmittances at the wavelengths of 420, 600 and 750 nm, respectively, are given as a function of the top ZnO thickness.

그림 5(a)는 그림 4(a)에서 가장 우수한 가시광선 투과도 특성을 보이는 조건인 상부 ZnO층을 40 nm의 두께로 고정한 채, 하부 ZnO층의 두께를 10-100 nm로 변화시킬 때의 OMO 투명전극의 광 투과도 측정 결과이다. 상부 ZnO층의 두께 변화와 마찬가지로 하부 ZnO층의 두께를 변화할 때 파장대별 투과율의 차이가 관측되었으며 이는 투과율 극대화를 위하여 상하부 ZnO층의 두께 최적화가 반드시 필요하다는 것을 의미한다. 그림 4(b)와 유사하게 그림 5(b)에는 420, 600, 750 nm 파장의 입사광선에 대해 하부 ZnO층의 두께 변화에 따른 투과율의 변화를 나타내었으며, 각각의 파장에 대한 투과율 역시 하부 ZnO층의 두께의 변화에 따라 변화하지만 그 변화폭은 상부 ZnO 층의 두께 변화보다는 작은 것을 알 수 있다. 하부 ZnO층의 두께가 20 nm일 때 최고투과율 (97.1%)을 달성하였으며 가시광선 평균투과율은 하부 ZnO층의 두께가 30 nm일 때 최고치인 90.8%를 기록하였다. 이러한 ZnO/Ag/ZnO 전극의 높은 가시광선 투과도와 더불어 8.0 Ω/Sq.의 낮은 면저항은 기존의 ITO 전극 및 현재 연구되고 있는 다른 형태의 투명전극과 비교하였을 때 매우 경쟁력 있는 특성을 보유하고 있는 사실을 주목할 만하다.

(a) Optical transmittance of the ZnO/Ag/ZnO transparent electrodes fabricated on glass as a function of incident beam wavelength. The thicknesses of Ag and top ZnO layers were fixed at 8 nm 40 nm, while the thickness of the top ZnO was varied up to 100 nm. The transmittance of bare Ag electode is also compared. (b) Transmittances at the wavelengths of 420, 600 and 750 nm, respectively, are given as a function of the top ZnO thickness.

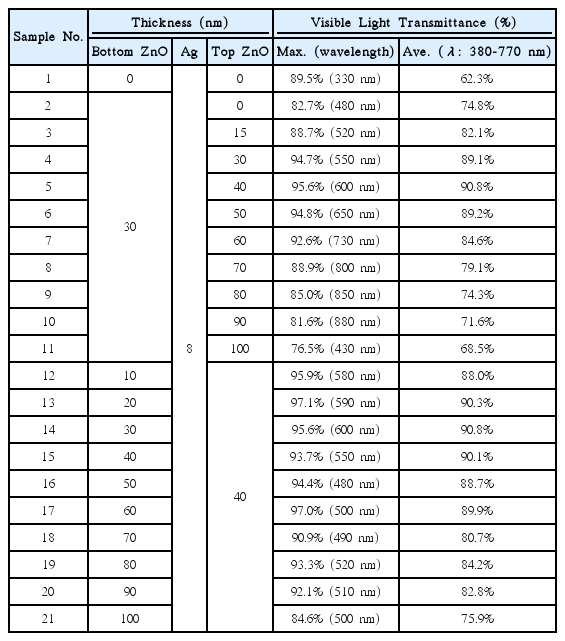

그림 6은 Ag 전극, ZnO/Ag 전극, 그리고 ZnO/Ag/ZnO 전극의 투과도를 비교한 사진이다. 상하부 ZnO층이 모두 존재하는 ZnO/Ag/ZnO 전극에서 투과도가 극대화되는 것이 명확하게 드러난다. 표 1은 본 연구에서 제작한 전극의 상하부 ZnO층 및 Ag층의 두께에 대해 나열하였으며, 각 조건에서의 최고투과율과 해당 파장 그리고 가시광선 영역의 평균투과율에 대해 정리하였다.

Photographs of a logo placed below the structures (a) Glass/Ag (8 nm) and (b) Glass/ZnO (30 nm)/Ag (8 nm) and (c) Glass/ZnO (20 nm)/Ag (8 nm)/ZnO (40 nm).

Film number, layer thickness of the bottom ZnO, Ag and top ZnO and visible light transmittance (maximum and average) in this study.

순수 Ag 전극의 최고투과율은 그림 4에서 보듯이 박막의 형태에서 투명성을 보이는 Ag의 벌크 플라즈마 주파수 근처값인 330 nm에서 측정이 되었으며 [15], 상하부 ZnO층의 추가는 이러한 자외선 영역에서의 피크값을 가시광선 영역으로 이동시켰다. 이는 Glass/ZnO, 하부-ZnO/Ag, Ag/상부-ZnO, 상부-ZnO/air 등 다양한 계면에서의 빛 반사가 복합적으로 간섭을 일으킨 결과이다. Ag층의 광학적 투과도는 연속박막을 형성한 직후가 가장 높고 [11] 두께가 두꺼워질수록 투과도가 하락한다는 점을 고려할 때 요구되는 면저항을 만족시키는 최소한의 두께로 Ag층의 두께를 고정시키는 것이 필요하며, 투과도 극대화를 위해 상하부 ZnO층의 두께 최적화가 반드시 필요하다는 실험적 결과를 본 연구에서 제시하였다. 특히, 상부 ZnO층의 두께층의 두께가 투과도에 더욱더 큰 영향을 끼치는 데, 그 이유는 Glass/Ag 계면과 상부 ZnO/air 계면에서의 빛 반사에 초점을 맞추어 설명이 가능하다. 굴절률 값이 n1, n2인 두 매질의 계면에서 수직으로 입사되는 빛의 반사율 (R)은 R=(n1–n2)2/(n1+n2)2의 관계식에 의해 결정된다. ZnO/air 계면에서의 굴절률의 차이(nair~1 vs. nZnO~2 at 550 nm [16])가 ZnO/Glass 계면에서의 굴절률 차이(Glass~1.5 [17] vs. nZnO~2 at 550 nm)보다 크기 때문에, ZnO/air계면에서의 반사율이 높아 상부 ZnO층의 두께 변화가 전극의 광학적 투과도에 미치는 영향이 더 크게 된다. 주목할 점은 계면에서의 거칠기나 결정립계와 전위, 점결함 등의 결정결함의 존재로 인해 박막 형태에서의 광학적 특성은 이론적인 벌크 상태와 달라지기 때문에 [18], 본 연구에서의 접근 방법과 같이 ZnO층의 두께 최적화는 반드시 실험적인 검증이 필요하다. 마지막으로, 상하부 ZnO층의 두께 최적화를 통해 달성한 최고투과율 97.1%와 가시광선 평균투과율 90.8%은 8.0 Ω/Sq.의 면저항과 더불어 매우 우수한 투명전극 성능이라는 점이 강조될 필요가 있다. Haacke 투명전극 성능지수 (

4. 결 론

ZnO/Ag/ZnO 투명전극의 성능 극대화를 위해 금속층 및 상하부 ZnO층의 두께 최적화연구를 수행하였다. 광전소자용 투명전극의 요구치인 10 Ω/Sq. 이하를 달성하면서도 가시광선 영역의 투과도 증대를 위하여 Ag층이 연속박막의 형태를 이루는 최소 두께인 8 nm로 고정하였으며, 상하부 ZnO층의 두께 변화를 통해 광학적 투과도를 극대화하였다. 상부 ZnO층의 두께변화가 하부 ZnO층의 두께변화보다 광학적 투과도에 더 큰 영향을 미쳤으며, 이는 상부-ZnO/air 계면에서 큰 굴절률 차이로 인해 발생하는 고반사율에 기인한다. 투명전극 성능 최적화 연구를 통해 상부 투명전극의 두께가 40 nm, 하부 투명전극의 두께가 20-30 nm일 때 최고투과율 97.1%와 가시광선 평균투과율 90.8%를 기록하였으며 동시에 전극의 면저항 8.0 Ω/Sq.을 달성하였다. 투명전극의 성능을 평가하는 Haccke 성능지수에 따르면 본 연구에서 최적화한 ZnO/Ag/ZnO 투명전극의 성능지수는 0.048로써 전통적인 투명전극으로 활용되는 ITO보다 우수하며, 미래 광전자소자의 투명전극으로 활용이 매우 유망한 것으로 판단된다.