SLM공정에 의해 제조된 316L 스테인레스 스틸 격자구조체의 압축 거동 평가

Compressive Behavior of 316L Stainless Steel Lattice Structures Fabricated by Selective Laser Melting

Article information

Trans Abstract

Lattice structures are multi-functional materials with various advantages such as high specific stiffness, high energy absorption capacity and good thermal management capability. Recently, the development of manufacturing technologies using metal powders has facilitated fabrication of complex products; consequently, interest in lattice structures has grown. In this work, two kinds of lattice structures, pyramidal and tetrahedral, were designed and fabricated via a selective laser melting (SLM) process using stainless steel 316L powder. Scanning electron microscope (SEM) and optical microscope (OM) results revealed that lattice structures with various unit cell sizes and angles of inclination can be manufactured using SLM without the need for additional support structures. However, many unmelted and partially melted particles were observed on the surface of the lattice structures, which caused dimensional errors related to the struts. This research examined the effects of topology and unit cell design parameters on the macroscopic compressive behavior of lattice structures. Compressive characteristics, including elastic modulus, initial peak stress, strain energy absorption and mean stress, were evaluated through uniaxial compression tests. Lattice structures with the same relative density exhibited excellent elastic modulus, initial peak stress, energy absorption and mean stress results at inclination angles of 45–50°. These characteristics showed a tendency to increase with increasing relative density at the same inclination angle. The experimental results suggested these design parameters are the main factors influencing the mechanical characteristics of lattice structures.

1. 서 론

특정한 형상의 단위 셀이 규칙적·반복적으로 배열되어 있는 격자구조체는 우수한 비강도, 비강성 및 에너지 흡수성을 가짐에 따라 자동차, 우주항공, 의료 등 다양한 산업 분야에 적용 가능하나, 복잡한 3차원 형상으로 인해 기존 금속 소재를 활용한 제조공정의 적용에 한계가 있었다. 최근 금속적층제조(metal additive manufacturing) 기술의 발달과 함께 제품 설계자유도가 향상됨에 따라 격자구조체에 대한 관심이 증대되고 있다[1-5].

금속적층제조 기술은 노즐을 통해 분말을 분사함과 동시에 레이저 열원을 이용하여 국부적으로 용융시켜 3차원 형상을 제작하는 DED(direct energy deposition)방법과 금속 분말을 챔버 내에 채우고, 한 층씩 레이저 혹은 전자빔 열원을 이용하여 금속 분말을 용융한 뒤 분말을 도포하는 반복적인 방법으로 3차원 형상을 제작하는 PBF(powder bed fusion)방법이 있다[6,7].

격자구조체의 경우, 단위 셀을 구성하는 요소의 형상 및 크기가 작고, 고정밀도를 요하므로 선택적 레이저 용융 (SLM: selective laser melting) 및 전자빔 용융(EBM: electron beam melting)과 같은 PBF타입의 적층제조공정 장비를 활용하여 알루미늄, 인코넬, 타이타늄, 스테인레스 스틸 등의 다양한 소재 및 기하학적 형상에 대한 특성 평가에 대한 연구가 활발히 진행중이다. Labeas등[4] 및 Yan 등[26]은 316L 스테인레스 스틸 소재의 결정구조 기반의 격자구조체 및 자이로이드(gyroid)구조체를 제작하여 압축 특성을 평가한 바 있으며, Leary등은 AlSi12Mg 및 인코넬 625 소재로 유사한 형태의 격자구조체를 제작하고, 압축특성 및 변형거동을 평가한 바 있다[9,20]. 또한, Qi등은 AlSi12Mg 소재의 옥테트트러스(octet-truss)구조체 및 트렁케이티드 옥타헤드론(truncated-octahedron) 구조체를 제작하여 실험 및 유한요소해석을 통해 변형 거동을 분석한 바 있다[2]. 상기의 선행연구들은 다양한 형태의 단위 셀로 구성된 격자구조체의 형태 및 크기에 대한 영향을 분석한 바 있으나, 단위셀 구성요소의 기울임각, 두께 등의 기하학적 요소가 구조체의 특성을 결정하는 주요설계변수임에도 불구하고, 이에 대한 분석은 이루어지지 않았다.

따라서, 본 연구에서는 피라미드(pyramidal) 단위 셀과 테트라헤드럴(tetrahedral) 단위 셀로 구성된 2종의 격자구 조체를 설계하고 대표적인 PBF방식의 금속 적층제조방법인 SLM공정을 이용하여 제작한 후 압축 실험을 수행함으로써 단위 셀의 형상 및 설계 변수가 압축특성에 미치는 영향을 분석하였다. 격자구조체의 상대 밀도 및 단위 셀 구성요소의 기울임각을 주요설계변수로 정의하고, 다양한 설계 변수에 따라 제작된 격자구조체의 압축실험을 통해 단위 셀 형상에 따른 탄성계수, 에너지 흡수량, 초기피크응력, 평균응력을 측정하여 분석하였다.

2. 실험방법

2.1 격자구조체 단위 셀 설계

본 연구에서는 그림 1과 같이 피라미드 단위 셀 및 테트라 헤드럴 단위 셀을 설계하고, 각 단위 셀의 형상 특징을 결정하는 설계변수를 정의하였다. 피라미드 단위 셀을 구성하는 요소의 길이(L), 두께(t), 요소와 수평면이 이루는 기울임각(θ)을 설계 변수로 정의하였다. 또한, 동일 소재로 구성되는 격자구조체의 상대밀도(

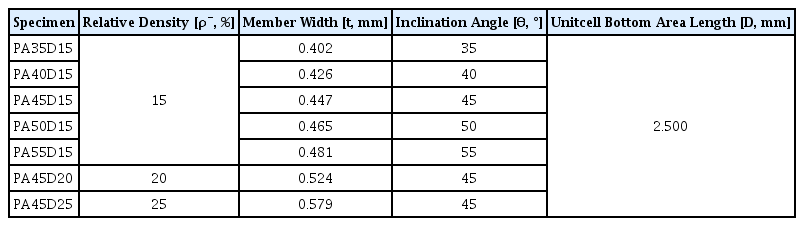

격자구조체의 기울임각에 따른 영향을 분석하기 위해 표 1, 2에서와 같이 35~55°의 다양한 기울임각에 대해 요소 두께를 달리함으로써 일정한 상대 밀도를 갖도록 설계하였으며, 피라미드 격자구조체의 경우, 동일한 기울임각 45°에서 요소 두께를 달리함으로써 상대 밀도에 따른 영향을 분석할 수 있도록 설계하였다.

2.2 SLM공정에 의한 격자구조체 제작

2.2.1 적층제조공정 조건

SLM공정은 금속적층제조공정 중 PBF방식의 하나로 금속 분말을 챔버 내에 채우고, 한 층씩 레이저 열원을 이용하여 금속 분말을 용융한 뒤 분말을 도포하는 반복적인 방법으로 3차원 형상을 제작하는 방법이다. SLM의 주요적 층공정변수는 레이저 속도, 레이저 출력, 1회 분말 적층의 두께, 레이저 중첩도 등이 있다. 본 연구에서는 Concept Laser사의 SLM장비인 Mlab-cusing을 이용하여 앞서 설계된 격자구조체를 제조하였으며, 각 설계 변수에 따라 제작 된 시편의 압축실험을 통해 압축 거동을 분석하였다. 격자 구조체는 평균 입도 33.59 mm인 316 L 스테인레스 스틸 분말을 이용하여, 레이저 출력 90W, 레이저 속도 800 mm/s, 레이저 해치 간격 (hatch spacing) 80 mm, 1회 분 말 적층 두께 25 mm인 조건하에서 단면적이 20 × 20(가로 × 세로, mm)인 피라미드 및 테트라헤드럴 격자구조체를 제작하였다. Morrish등[25]에 의하면 격자구조체를 구성 하는 단위 셀의 개수가 4개 이하일 경우, 단위 셀 개수에 따라 경계조건의 차이가 발생하고, 이로 인해 등가물성이 단위 셀 개수에 의존하는 경향이 보이는 것으로 알려져 있다. 본 연구에서는 격자구조체의 단위 셀 개수에 따른 의존성을 제거하기 위하여, 피라미드 구조체는 가로방향으로 8개, 세로방향으로 8개, 높이방향으로 8개의 단위 셀로 배열하여 총 512개, 테트라헤드럴 구조체의 경우 가로방향으로 10개, 세로방향으로 8개, 높이방향으로 8개로 배열하여, 총 640개의 단위 셀로 구성된 격자구조체 시편을 제작하여 그림 2에 도시하였다.

2.2.2 적층제조시편 형상 분석

본 연구에서 설계된 격자구조체의 경우, 단위 셀 요소의 두께가 402~583 mm로 투입 분말의 평균 입도 33.59 mm에 비해 비교적 얇아, 미용융된 분말 입자에 의해 표면이 불균일하고, 설계와 제작시편간의 치수오차가 발생할 수 있다. 제작된 격자구조체 시편과 설계모델과의 형상을 비교하기 위하여 단위 셀 요소의 길이 방향으로 절단하여 단면을 광학 현미경으로 측정하였다. 그림 3은 제작된 시편의 주사전자현미경(SEM) 이미지 및 PA45D15, TA45D15 시편의 단위 셀 요소 길이방향으로의 절단면을 보여주고 있다.

그림 2 (b)의 PA45D15 시편 광학 현미경 분석 결과 단위 셀 요소의 제작된 두께는 최소 382.5 mm 최대 496 mm로 설계 데이터 447 mm와 비교해 차이가 있음을 알 수 있었다. 또한 그림 3 (c)와 같이 TA45D15 시편 광학 현미경 분석 결과 제작된 두께는 최소 484 mm 최대 618 mm로 설계 데이터 543 mm와 치수 오차가 발생함을 확인 할 수 있었다.

2.2.3 미세조직

SLM 공정에 의한 시편제작시, 분말 입자의 용융 후 응고속도에 따라 미세조직이 결정되며, 이로 인해 조형체의 형상 및 크기에 따라 기계적 특성이 상이하게 나타날 수 있다. 본 연구에서는 불균일한 응고속도에 따른 미세조직의 차이를 분석하기 위해 가장 큰 시편인 TA55D15와 가장 작은 시편인 TA35D15의 미세조직을 관찰하여 그림 4에 도시하였다. 각각 시편의 하단부와 상단부를 관찰한 결과, TA35D15 시편의 P1, P2와 TA55D15 시편의 P3, P4의 모든 부분에서 세포상 덴드라이트(dendrite) 및 수지 상정 덴드라이트가 나타났으며, 덴드라이트는 제각기 다른 방향으로 성장하는 것을 확인할 수 있었다[26]. 또한, 용융 풀(molten pool)을 경계로 용융풀내에서 덴드라이트가 성장하였는데, 시편의 종류에 따른 덴드라이트의 형태와 크기의 뚜렷한 차이는 관찰할 수 없었다. 이는 본 연구에서 설계된 격자구조체 단위 셀의 두께가 충분히 얇아 응고과정에서 충분한 열전달이 이루어지고, 이로 인해 응고조건이 유사하게 나타남으로써 시편형태에 따라 미세조직의 차이는 발생하지 않는 것으로 판단된다. 따라서, 본 연구에서 제작된 격자구조체는 미세조직의 차이에 따른 기계적 특성의 영향은 미미할 것으로 판단된다.

3. 결과 및 고찰

3.1 격자구조체 압축특성 정의

SLM공정으로 제작된 격자구조체의 압축특성을 평가하기 위해 3 mm/min의 속도로 압축실험을 실시하였다. 실험의 재현성을 평가하기 위해 동일한 조건의 시편을 각각 3개씩 압축 실험을 수행하였으며, 격자구조체의 형상에 따른 영향을 분석하기 위해 조형 후 별도의 후처리 공정을 수행 하지 않은 시편을 사용하였다. 압축실험을 통해 얻어진 응력-변형률 관계로부터 격자구조체의 기울임각 및 상대밀도에 따른 압축특성을 평가하였다.

그림 5는 격자구조체의 압축변형시 나타나는 대표적인 두 가지 응력-변형률 곡선을 보여주고 있다[10]. 그림 5 (a)는 단위 셀 구성요소가 비교적 길고 가는 형상의 경우, 압축하중에 의해 구성요소의 소성 좌굴에 의해 붕괴가 일어나는 형태이고, 그림 5 (b)는 단위 셀 구성요소가 두꺼운 경우, 소성굽힘변형이 주로 발생하는 경우이다. 두 경우 모두 압축응력은 탄성 영역(Ⅰ), 탄소성 붕괴 영역(Ⅱ), 소성 붕괴 또는 응력 정체기 영역(Ⅲ), 치밀화 영역(Ⅵ)으로 구분되어 진다. 본 연구에서는 그림 5와 같은 압축응력-변형률 곡선으로부터 등가탄성계수, 에너지 흡수량(energy absorption, EA), 평균응력(mean stress, σm), 초기피크응력(initial peak stress, σp)을 구하여 각각의 격자구조체를 비교하였다. 등가탄성계수의 경우, 다공구조소재의 초기압 축변형시 시편의 평탄화 과정에서 발생하는 등가탄성계수 저하를 방지하기 위해 압축 변형률 0.005, 0.010, 0.020, 0.030, 0.040, 0.050, 0.150, 0.250, 0.350에서 제하 (unloading)-재부하(reloading) 과정을 반복하여 실험을 진행함으로써 변형의 증가에 따라 등가탄성계수가 일정한 값을 유지하다 구성요소의 붕괴로 인해 감소하기 시작하는 직전 구간까지의 평균값으로 구하였다.

압축하중을 받는 격자구조체는 구성요소의 붕괴 이후 내 부구조의 치밀화로 인해 급격한 응력 증가 현상을 보이는데, 식(2)~(3)와 같이 변형에너지의 증가율을 나타내는 에너지 흡수효율 (η(ε))이 감소하기 시작하는 변형률을 치밀화 변형률(εD)로 정의함으로써 급격한 응력 증가가 발생하는 시점을 정의하였다. 또한, 식(4)~(5)에서와 같이 치밀화 변형률까지 흡수된 변형 에너지 및 평균응력을 구하여 비교하였다.

3.2 기울임각 및 상대밀도 영향

격자구조체에 압축하중이 작용할 경우, 구조체를 구성하는 단위 셀의 구성요소로 압축 및 전단하중이 전달되며, 기울임각 및 두께 등 단위 셀의 구성요소의 기하학적 특성에 따라 작용 응력의 크기 및 방향이 결정되며, 이로 인해 격자구조체의 거시적인 압축 거동이 나타나게 된다[12,25]. 본 연구에서는 격자구조체의 상대밀도, 단위 셀의 형상, 구성요소의 기울임각을 주요 설계변수로 정의하고, 이에 대한 영향을 분석하고자 하였다.

피라미드와 테트라헤드럴 격자구조체의 압축실험 결과 압축변형에 따른 변형 형태를 그림 5에 도시하였다. 피라미드 격자구조체의 경우, 양쪽 대각선 방향으로 배열된 단위 셀들이 대칭적으로 붕괴되는 형태를 보인 반면, 테트라 헤드럴 격자구조체의 경우, 한쪽 대각선 방향으로 배열된 단위 셀들이 비대칭적으로 붕괴되는 형태를 보였다.

그림 7~8은 두 가지 격자구조체의 압축응력-변형률 선도를 보여주고 있는데 각각의 격자구조체들은 그림 5의 일반적인 격자구조체의 압축특성과 유사하게 탄성구간내에서 선형적으로 응력이 증가된 이후, 일정구간에서의 응력 정체구간이 발견되었으며 이후, 내부구조의 치밀화로 인해 붕괴된 단위 셀 구성요소간의 접촉으로 응력이 증가하는 경향을 보였다. 또한, 피라미드 격자구조체의 경우, 요소의 기울임각이 45° 이상인 경우에서는 초기응력피크현상이 확연히 드러나면서 요소의 좌굴에 지배적인 응력곡선형태를 보였으며, 기울임각이 35~40°인 경우에서는 굽힘에 지배적인 응력곡선형태를 보였다. 테트라헤드럴 격자구조체 또한 유사하게 기울임각 45° 이상에서 지배적인 변형 형태가 좌굴 모드로 변화하는 경향을 보였는데, 특히, 기울임각 55°에서는 급격한 응력 감소 현상이 나타났다.

압축실험으로 얻어진 압축응력-변형률 선도를 이용하여, 등가탄성계수, 초기피크응력, 에너지 흡수량, 평균응력을 구하여 그림 9~10에 도시하였다.

그림 9와 같이 피라미드 격자구조체의 경우, 동일한 상대밀도 15%에서 기울임각이 증가함에 따라 탄성계수는 선형적으로 증가하는 경향을 보였으나, 초기피크응력, 에너지 흡수량, 평균 응력은 45~50°에서 최댓값을 보인후 감소하는 경향을 보였다. 또한, 동일한 기울임각 45°에서 상대 밀도가 증가함에 따라 모든 압축특성이 선형적으로 증가하는 경향을 보였다. 이를 통해 피라미드 격자구조체를 탄성구조체로 활용하기 위해서는 기울임각이 클수록 유리하고, 에너지 흡수체로 활용하기 위해서는 최적의 기울임각이 존재함을 알 수 있다.

그림 10은 테트라헤드럴 격자구조체의 기울임각에 따른 압축특성을 보여주고 있는데 피라미드 격자구조체와는 달리 등가탄성계수, 초기피크응력, 에너지 흡수량, 평균응력 모두 기울임각이 커짐에 따라 증가하다, 45~50°에서 최댓 값을 보인 후 급격히 감소하는 경향을 보였다. 이는 그림 5에서 보인 바와 같이 테트라헤드럴 격자구조체의 비대칭적 압축변형특성에 기인한 것으로 판단된다.

그림 11은 피라미드 격자구조체와 테트라헤드럴 격자구조체의 압축특성을 비교한 결과를 보여주고 있다. 동일한 상대 밀도 15%에서 기울임각 50°까지는 테트라헤드럴 격자구조체의 압축특성이 상대적으로 우수하지만, 기울임각 55°에서는 비대칭적인 변형 형태로 인해 급격히 저하됨을 알 수 있다.

4. 결 론

본 연구에서는 피라미드 단위 셀과 테트라헤드럴 단위 셀로 구성된 2종의 격자구조체를 설계하고 SLM공정을 이용하여 제작하였으며, 압축실험을 통해 단위 셀의 형상 및 설계변수가 압축특성에 미치는 영향을 분석한 결과는 다음과 같다.

(1) SLM공정에 의한 격자구조체 제작 시 단위 셀 구성 요소의 크기가 작을 경우, 미용융된 분말 입자로 인해 정확한 단면형상을 구현하기가 어려우며, 이는설계와 제작형 상간의 오차발생의 원인이 된다.

(2) 미세조직분석 결과 수지상정 및 세포상 덴드라이트가 멜트풀을 경계로 나타나며 미세조직에 따른 기계적 특성 차이는 미미하다.

(3) 피라미드 격자구조체는 대칭적 형태의 압축변형 형태를 보이는 반면, 테트라헤드럴 격자구조체는 비대칭적인 압축변형 형태를 보였다.

(4) 피라미드 및 테트라헤드럴 격자구조체는 동일한 상대 밀도하에서 기울임각 45~50°에서 탄성계수, 초기피크응력, 에너지 흡수량, 평균응력이 모두 우수한 것으로 나타났다.

(5) 피라미드 격자구조체는 기울임각이 동일할 경우 상대밀도가 증가함에 따라 압축특성또한 선형적으로 증가하는 경향을 보였다.

(6) 동일한 상대밀도하에서 기울임각 50° 이내에서는 테트라헤드럴 격자구조체의 압축특성이 우수하며, 기울임각 55°에서는 급격히 감소하는 경향을 보였다.

Acknowledgements

본 연구는 재료연구소 주요사업(PNK6480)의 지원으로 수행되었습니다.