온도 제어형 레이저 열처리에 따른 NiCrBSi 및 CoCrWC 용사 코팅층의 나노구조 형성 거동

Nanostructuring Behavior of NiCrBSi and CoCrWC Thermal Spray Coatings Formed by Temperature-Controlled Laser Heat Treatment

Article information

Trans Abstract

For surface hardening of a continuous casting mold component, a thermal spray coating of NiCrBSi (Metco-16C) and CoCrWC (Stellite-1) was performed followed by laser heat treatment of the coatings. To support selective modification of the thermal spray coating, a metallurgically determined surface temperature was maintained during the laser heat treatment, by real-time control of the laser power. In other words, nonhomogeneities in the macrosegregation of certain alloying elements, and voids in the as-sprayed state, could be improved. The main microstructural features of the Metco-16C coating laser-heat-treated at 1423 K were nanosized (100–150 nm) Cr5B3, M7C3, and M23C6 precipitates with a lamellar structure of Ni (FCC) and Ni3Si as the matrix phase. Those of the laser heat-treated Stellite-1 coating at 1473 K were fine (30–250 nm) precipitates of WC, M7C3, and M23C6 based on a Co (FCC) matrix. The results show that laser heat treatment at 1423 K increased the hardness of the Mecto-16C coating to 1115 HV from the as-sprayed state (754 HV), while treatment at 1473 K increased the hardness of the Stellite-1 coating from 680 HV to 860 HV.

1. 서 론

제철·제강, 우주·항공, 발전 플랜트, 자동차 등의 산업에 사용되는 구조재료는 고온, 고압, 부식 등의 가혹 환경에 노출되는 경우가 많아, 적합한 표면 코팅 공정 개발과 적용은 해당 부품의 내구성과 한계 수명에 있어 매우 중요한 부분이라고 할 수 있다. 다양한 표면 코팅 공정 중, 용사(thermal spray)는 소재의 용융 액적을 모재(substrate)에 고속(<1000 mm/s) 충돌시키는 후막 코팅 공법이다[1]. 코팅 소재의 용융을 위해 아크, 플라즈마, 연소 화염과 같은 고에너지 열원을 사용하고 열원 종류에 따라 전기식 및 가스식 용사로 대별된다. 타 코팅법에 비해 비교적 공정 과정이 간단하고, 코팅-피코팅 소재 조합의 제약이 적다[1,2]. 하지만 코팅층 내에는 다량의 기공이 존재하는 등 여러가지 불균질성으로 인해 별도의 후열처리가 수반되어야 한다[3-7].

제철 공정에 사용되는 부품 중 연속주조 몰드(continuous casting mold)는 용강의 응고가 시작되는 지점으로 몰드 내부에는 상당량의 고온 마모가 발생하고, 주기적인 표면 보수 또는 몰드 교체가 필요하다. 연속주조 몰드에는 우수한 냉각성능 발현을 위해 Cu 합금이 사용되며[8,9], 표면 내마모성 향상을 위해 Ni 또는 Ni-B 전기도금공법이 일반적으로 적용되고 있다[10]. 하지만 초고강도 강 생산 등 연속주조 몰드는 보다 가혹한 사용환경에 노출되고 있어 추가적인 사용 수명 및 내구성 향상이 필요한 실정이다. 이러한 한계점을 극복하기 위해 Ni 및 Co 고강도·내열 합금을 이용한 용사 코팅 적용이 검토되고 있다. 해당 소재 조합의 용사 코팅은 Cu 와 Ni, Co 간의 상이한 열팽창 계수 (온도 298 K: Cu 16.5 μm/m·K, Ni 13.4 μm/m·K, Co 13.0 μm/m·K) 및 융점 차이 (Cu: 1358 K, Ni: 1728 K, Co: 1768 K) 로 인해 기존 가열로 방식 후열처리 시에는 용사층 박리 및 모재 용융 등의 문제점이 발생할 수 있다. 따라서 코팅층만의 선택적 후열처리 공법 적용이 필수적이다.

레이저 열처리는 조사된 레이저 빔이 표면 국부 영역에 급속 가열 및 냉각 현상을 일으키고, 상변태 또는 석출을 통해 경화 조직을 형성시키는 표면경화 프로세스이다[11-14]. 열처리 공정 속도 및 효율성이 기존 가열로 방식에 비해 우수하고 필요 영역만 정밀하게 열처리할 수 있다는 것이 가장 큰 장점으로, 연속주조 몰드처럼 이종 소재 조합 용사 코팅층의 선택적 열처리 기술로 활용 가능성이 높다. 이러한 관점에서 레이저를 이용한 용사 코팅층 표면처리 관련 연구 결과들이 다수 보고되고 있다[15-20]. 하지만 대부분의 연구들은 용사 코팅층 전체를 재용융시켜 코팅층의 불균질성을 개선하고 있다[15-19]. 이 경우, 균질도는 확보되지만 경도 등의 표면 기계적 성질은 용사상태 보다 저하되는 결과들도 보고되고 있다[17]. 또한 재용융 시에는 레이저 출력 및 빔 이송 속도를 주요 제어변수로 취하고 있기 때문에, 용융이 진행됨에 따라 축열에 의한 모재 희석 현상이 발생하기도 한다. 본 연구에서 다루고 있는 소재 조합(Cu/Ni,Co계 고강도·내열 합금)에서의 모재 희석은 코팅층의 기계적 성질 저하로 이어질 수 있기 때문에, 용사 코팅층만의 선택적 열처리 공정 조건 확보는 매우 중요하다고 할 수 있다. 일부 재용융이 아닌 고상(solid state) 온도 영역으로 가열시키는 레이저 열처리 연구 결과가 보고되고 있지만[20], 해당 온도는 레이저빔이 조사되는 동안 일정하게 유지되지 못한다는 한계점이 존재한다. 특히 연속주조 몰드에 대한 Ni 및 Co 내열 합금 용사 코팅 및 레이저 열처리의 적용성, 레이저 열처리에 따른 미세조직 변화 등에 대해서는 연구 결과가 매우 부족하다.

본 연구에서는 연속주조 몰드의 표면 기계적 성질 향상을 위한 NiCrBSi, CoCrWC 합금 용사 코팅의 적용성을 기초적으로 검토하고자 한다. Ni 전기 도금된 연속주조 몰드 구조에 NiCrBSi 및 CoCrWC 용사 코팅을 적용하고, 기존 연구들의 한계점이 극복 가능한 온도 제어형 레이저 정밀 열처리를 후공정으로 적용하였다. 그리고 레이저 열처리에 따른 용사층의 미세조직 변화와 표면 경화 거동을 체계적으로 평가하였다.

2. 사용재료 및 실험방법

2.1. 사용재료

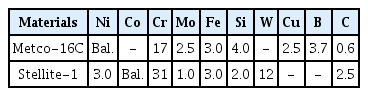

그림 1은 본 연구에서 사용한 소재 및 시험편의 구조를 모식적으로 나타내고 있다. Cu 플레이트(plate) 표면에 Ni 전기도금을 실시하였고 도금층 표면에 용사 코팅을 적용하였다. Cu 플레이트 및 전기 도금 소재는 각각 순동 (pure Cu) 및 순니켈 (pure Ni)을 사용하였다. 용사 코팅 소재는 NiCrBSi 계의 Metco-16C(Oerlikon®) 및 CoCrWC 계의 Stellite-1(Deloro®) 상용 분말을 사용하였다. 분말은 모두 구형(spherical shape)이며, 30–45 μm의 입도 분포를 가진다. 표 1은 분말의 조성을 나타내고 있다. 이하 16C 및 Stellite-1 로 각각 명명한다.

2.2. 실험방법

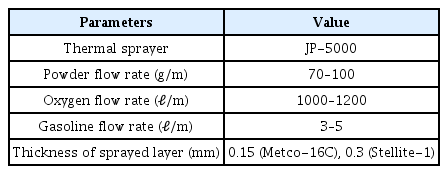

표 2는 용사 코팅 조건을 나타내고 있다. 고속화염용사(High-Velocity Oxygen Fuel spray, HVOF) 를 사용하였으며, 코팅층 두께는 16C 0.15 mm, Stellite-1 0.3 mm의 2종으로 조절하였다. 그림 1은 시험편 구조와 레이저 열처리 실험 모습을 함께 나타내고 있다. 용사 코팅된 시험편 표면에 레이저를 조사하였고 세부 레이저 조사 조건은 표 3과 같다. 최대 출력 4 kW 다이오드 레이저를 사용하였으며 310 mm의 초점거리를 가지도록 광학계(레이저 헤드, laser head)를 설정하였다. 발진된 레이저 빔은 직경 100 μm의 파이버(fiber)를 통해 광학계로 전달시켰으며, 레이저 헤드는 다관절 로봇을 이용해 구동하였다. 용사 코팅층 표면에서의 레이저 빔 면적은 6 mm(가로) × 4 mm(세로) 가 되도록 빔균질기(homogenizer)를 설정하였다. 레이저 빔 이송 속도(scan speed)는 Stellite-1 0.5 mm/s, 16C 1.0 mm/s 조건을 사용하였다. 특히 본 연구에서는 기존 연구의 한계점을 극복하기 위해 레이저빔이 조사되는 동안 설정한 표면 온도가 일정하게 유지될 수 있는 (입열량 균일성 확보) 파이로미터(pyrometer)구동 방식의 열처리 공정을 사용하였다. 레이저 열처리시의 표면 설정 온도는 Thermo-Calc (데이터베이스: TCNI8) 계산을 이용하여 각 코팅 소재의 고상 상태 온도 영역으로 선정하였다. 계산으로부터 도출된 16C 소재융점은 1435 K, Stellite-1 소재 융점은 1480 K 인 것을 고려하여 16C 코팅층은 1273–1423 K, Stellite-1 코팅층은 1273–1473 K 범위에서 50 K 간격으로 열처리 표면온도를 선정하였다. 그림 2는 레이저 열처리 시의 대표적인 표면 온도-레이저 출력 제어 결과를 나타내고 있다(코팅 소재: Stellite-1, 열처리 온도: 1373 K). 레이저 빔조사(30초) 동안 설정한 표면 온도(1373 K)는 실시간 제어되는 출력으로 인해 일정하게 유지되며, 열처리 동안 균일한 입열량이 부여됨을 확인할 수 있다. 레이저 열처리 시 별도의 보호가스는 사용하지 않았다. 레이저 열처리에 따른 용사 코팅층의 미세조직 변화는 광학현미경(Optical Microscopy, OM, ECLIPS MA 200, Nikon)과 주사전자현미경 (Scanning Electron Microscopy, SEM, SNE-4500M, SEC)으로 관찰하였고, 성분 분포 분석은 전계방사 전자현미분석기(Electron Probe Microanalyzer, EPMA, JAX-S530F PLUS, JEOL)를 이용하였다. 투과전자현미경(Transmission Electron Microscopy, TEM, JEM-2100F, JEOL)의 제한시야회절 패턴(Selected Area Diffraction Pattern, SADP) 및 에너지 분산형 X선 분광기(Energy Dispersive Spectrometer, EDS, X-Max 65T, Oxford)를 이용해 상동정하였고, TEM 분석을 위한 박막 시편은 주사전자현미경(SEM, JIB–4500, JEOL)과 연계된 집속 이온빔(Focused Ion Beam, FIB)시스템을 이용해 제작하였다. 레이저 열처리에 따른 용사 코팅층의 기계적 성질 변화는 비커스 경도 시험(MMT-X, Matsuzawa)으로 평가하였다. 시험 하중은 0.245 N, 하중 유지 시간은 10 초로 설정하였다.

3. 실험 결과 및 고찰

3.1. 고속화염용사 코팅층 미세조직

그림 3은 Stellite-1 용사 코팅층의 (a)단면 매크로 조직 및 (b)미세조직을 대표적으로 나타내고 있다. Ni 전기 도금층 상부에 약 0.3 mm의 용사 코팅층을 확인할 수 있고, 코팅층 내부에는 다량의 기공(void)이 존재함을 알 수 있다(그림 3(a)). 더불어 게재물(inclusion)과 용사 코팅층 특유의 스플릿(splat) 구조도 관찰되었다(그림 3(b)). 16C 용사 코팅층에서도 상당량 기공과 스플릿 구조가 확인되었다(그림 4).

Cross-sectional (a) macrostructure (OM) and (b) microstructure (SEM) of as-sprayed Stellite-1 coating.

그림 5는 (a)16C 와 (b)Stellite-1 용사 코팅층의 EPMA 분석결과를 나타내고 있다. 분석 위치는 코팅층 표면 부근이며 그림 내에 모식도로 함께 설명하고 있다. 합금 성분의 불균질 분포, 즉 특정 원소의 편석 거동(16C: Ni 및 Cr, C / Stellite-1: Mo 및 W)이 명확히 확인되고, 그림 3(b)에서 관찰된 게재물은 이러한 편석에 의한 것으로 판단된다. 16C 코팅층의 경우, B와 C가 일부 균일하게 분포하고 있지만 Cr 및 Mo 등 용질 원소와 연계된 붕화물(boride) 및 탄화물(carbide)로 판단되지는 않았다(그림 5(a)). Stellite-1 코팅층 또한 용질원소와 연계된 탄화물의 균일한 분포는 관찰되지 않았다(그림 5(b)). 따라서 16C 및 Stellite-1 고속화염용사 코팅층 미세조직은 스플릿 구조의 형성, 기공 및 특정 원소의 편석 등 불균질성의 존재가 특징이라고 할 수 있다.

3.2. 레이저 열처리에 따른 용사 코팅층 미세조직 변화 및 나노구조 형성 거동

그림 6은 레이저 열처리 조건에 따른 (a)16C 및 (b)Stellite-1 코팅층 단면 매크로 조직 변화를, 그림 7은 열처리에 따른 기공률(void fraction) 측정 결과를 나타내고 있다. 그림 6(a)에 표시한 바와 같이, 용사 상태 시험편(as-sprayed)에서는 다량의 기공과 거친 표면 상태를 나타내고 있다. 하지만 레이저 열처리 온도 증가(입열량 증가)에 따라 열처리부(heat-affected zone) 형성이 확인되고, 열처리부에서는 기공이 및 표면 거칠기가 감소하는 등 매크로 조직의 균질도가 향상되는 결과를 보였다. 열처리부의 깊이는 점차 증가하고, 16C 코팅은 열처리 온도 1423 K에서 용사 코팅층 전체가 균질화 됨을 알 수 있다. 특히 1423 K 열처리 후에는 약 13%의 기공률에서(용사 상태)약 0.3%까지 감소하는 정량적 결과를 확인할 수 있었다(그림 7(a)). Stellite-1 코팅층은 (그림 6(b)), 16C 코팅층처럼 명확한 레이저 열처리부 식별은 어려웠지만, 레이저 열처리 온도 증가에 따라 기공이 감소하고(그림 7(b), 용사 상태: 약 10%→ 1473 K 레이저 열처리: 약 0.6%), 1473 K에서 용사층 전체가 균질화 됨은 확인할 수 있었다. 용사코팅층의 레이저 표면 처리 기존 연구들의 대부분이 용사층 일부 또는 모재와의 희석이 포함된 재용융으로 균질화를 진행한 반면[15-19], 본 연구에서는 고상 상태의 온도를 선정, 선정된 온도를 레이저 조사동안 균일하게 유지함으로써 용사 코팅층 만을 선택적으로 균질화 시켰다는 점이 특징이다.

Cross-sectional macrostructure of laser heat treated (a)16C and (b)Stellite-1 coatings at various heat treatment temperatures.

Measurement of void fraction for laser heat treated (a)16C and (b)Stellite-1 coatings at various heat treatment temperatures.

그림 8은 용사층 전체가 균질화된 레이저 열처리 조건((a)16C: 1423 K), ((b)Stellite-1: 1473 K)에서의 대표적인 EPMA 분석 결과이다. 분석 위치는 레이저 열처리 영역의 중앙부 표면 부근으로, 그림 8내에 해당 모식도를 추가하였다. 16C 및 Stellite-1 코팅층 모두 후방산란전자 영상 사진(back-scattered electron image, BSE image)에서 확인할 수 있듯이, 스플릿 구조를 가지는 불균질 조직에서 미세한 석출물 분포로 미세조직이 재편됨을 명확히 확인할 수 있다. 16C 코팅은(그림 8(a)), Ni를 기지 성분으로 Cr 및 Mo 계 탄화물 및 붕화물이, Stellite-1 코팅은(그림 8(b)) Co 기지 성분에 Cr 과 W 계의 탄화물이 분포하는 것을 확인할 수 있다. 이러한 석출물은 일부 약 5 μm 크기를 가지는 경우도 있지만, 대부분 1 μm 이하의 미세한 크기를 나타낸다.

레이저 열처리에 따른 용사 코팅층의 미세조직 변화를 보다 자세히 고찰하기 위해 TEM 분석을 실시하였다. 그림 9는 그림 8과 동일한 시험편으로부터의 명시야상 사진 (bright field image, BF image) 및 EDS 분석 결과를 나타내고 있다. 1423 K에서 레이저 열처리된 16C 코팅의 경우(그림 9(a)), 명시야상 사진에서 층상 구조의 기지 조직이 명확히 관찰되며, 이는 Si 성분 분포 결과에서도 확인할 수 있다. 층상 간격은 약 100–150 nm로 확인되었다. 이러한 미세 층상 구조 기지 조직에, Cr계 석출물(탄화물 및 붕화물)이 존재하며 석출물들은 약 200–300 nm 범위의 크기 분포를 가진다. 나노 사이즈의 미세층상 조직과 석출물 분포는 열처리 영역 내 다른 위치에서도 확인할 수 있었다. 1473 K에서 레이저 열처리된 Stellite-1 코팅층은, Co 를 기지 성분으로 Cr 과 W 계 탄화물들이 관찰되었고, 이들은 30–250 nm 크기의 미세한 석출물인 것으로 확인되었다. 온도 제어형 레이저 열처리 공정을 통해, 용사층 만을 선택적으로 균질화 함과 동시에 열처리부 전체를 치밀한 나노 구조로 재편할 수 있었고, 이는 유사 선행 연구들과의 차별점이라고 할 수있다[15-19].

BF images and EDS results analyzed by TEM for laser heat treated (a)16C coating at 1423 K and (b)Stellite-1 coating at 1473 K.

그림 10은 그림 9와 동일한 시험편을 이용해 레이저 열처리에 의한 상변화를 제한시야 회절패턴으로 동정한 결과이다. 1423 K에서 레이저 열처리된 16C 코팅의 경우(그림 10(a)), 그림 9(a)에서 언급한 미세 층상구조는 FCC구조의 Ni(austenite)와 금속간화합물 Ni3Si의 층상 조직인 것으로 확인되었다(SADP-A). 이는 Ni-Si 2원계에서 Ni 와 Ni3Si 금속간화합물이 공정 반응을 포함하기 때문인 것으로 사료된다[21]. 더불어, 대표적인 석출물은 Cr5B3(SADP-B), M7C3(SADP-C), M23C6(SADP-D) 인 것으로 확인되었다. 1473 K에서 레이저 열처리된 Stellite-1 코팅의 경우(그림 10(b)), 기지 상은 FCC 구조의 Co(SADP-A) 이며 생성된 관찰된 석출물은 WC(SADPB), M7C3(SADP-C), M23C6(SADP-D) 인 것으로 동정되었다.

3.3. 레이저 열처리에 따른 용사 코팅층 기계적 성질 변화

그림 11은 레이저 열처리에 따른 용사 코팅층의 비커스 경도 변화를 나타내고 있다. 모식도에서 설명하고 있듯이, 열처리부 5 mm 내 깊이 방향3 층(용사층 상부, 중간 및 하부)에서 전체적인 경도 분포를 측정하였고, 그래프에 나타내고 있는 경도값은 맵핑(mapping)한 경도값의 평균치이다. 16C 코팅의 경우(그림 11(a)), 용사 상태(754 HV)에서 레이저 열처리 온도의 증가에 따라 경도는 지속적으로 증가하여 1423 K 온도 조건에서 용사 코팅층의 평균 경도는 1115 HV였다. 즉 레이저 열처리를 통해 최대 약 150%의 경도 상승이 가능하였다. 1323 K 및 1373 K에서 레이저 열처리된 용사 코팅층 경도값이 1423 K 열처리 코팅층 보다 낮은 이유는, 그림 6(a)에서 설명한 바와 같이 열처리부 깊이가 용사 코팅층 전체에 미치지 못해 용사 코팅 상태의 비교적 낮은 경도값이 평균값에 포함되었기 때문인 것으로 판단된다. Stellite-1 용사 코팅층도(그림 11(b)) 레이저 열처리 온도의 증가에 따라 경도값은 상승하는 결과가 확인되었고, 1473 K 레이저 열처리 조건에서 최대 경도치를 나타내었다. 레이저 열처리에 따른 경도 상승폭은 최대 125% (용사 상태: 680 HV→ 1473 K 레이저 열처리: 860 HV) 이다. 즉 16C 및 Stellite-1 코팅 모두, 용사 상태 대비 경도 상승의 결과를 확인할 수 있었으며, 이는 그림 9,10에서 설명한 나노 사이즈의 미세 층상 구조 및 탄화물, 붕화물 등 치밀한 미세조직 형성에 기인하는 것으로 판단된다.

4. 결 론

본 연구에서는 기존 연속주조 몰드의 표면 기계적 성질 향상을 위해 Metco-16C 및 Stellite-1 합금의 고속화염용사 코팅 및 레이저 열처리 공정을 적용하였고, 해당 공정의 적용성을 미세조직 및 기계적 성질의 변화 관점에서 기초적으로 검토하였다. 아래와 같이 본 연구의 결론을 요약한다.

융점 및 열팽창 계수의 차이가 큰 Cu/Ni, Cu/Co 계 이종 소재 조합의 용사 코팅층 선택적 열처리를 위해 실시간 레이저 출력 변화와 파이로미터 표면 온도 제어 방식이 연계된 레이저 열처리 공정을 적용하였다. 그 결과, Metco-16C 코팅층(두께: 0.15 mm)은 표면온도 1423 K 및 빔 이송속도 0.1 mm/s 조건에서, Stellite-1 코팅층(두께: 0.30 mm)은 표면온도 1473 K 및 0.5 mm/s 빔 이송속도 조건에서 용사 코팅층만을 선택적 균질화 (기공 및 편석 제거)시킬 수 있었다.

EPMA 및 TEM 분석 결과, 1423 K 온도 조건에서 레이저 열처리된 Metco-16C 코팅층은, Ni 및 Ni3Si의 치밀한 층상 구조(층상 간격 100–150 nm)의 기지 조직에약 200–300 nm 크기의 Cr 및 Mo 계 탄화물 및 붕화물로 미세조직이 재편되는 결과가 확인되었다. 1473 K 온도 조건에서 레이저 열처리 Stellite-1 코팅층 또한, FCC구조의 Co 기지 조직에 30–250 nm 크기의 W 및 Cr계 탄화물의 나노 스케일의 조직으로 구성된 것을 확인할 수 있었다.

그 결과, Metco-16C 코팅층은 용사 상태 대비 최대 약 150% (754 HV→ 1115 HV), Stellite-1 코팅층은 125%(680 HV→ 860 HV)의 경화 거동을 얻을 수 있었다.

본 연구에서 고안한 NiCrBSi, CoCrWC 계 용사 코팅 및 레이저 열처리 공정 조합은 미세조직의 치밀도와 표면 경화 관점에서 기존 연속주조 몰드의 내구성 향상 프로세스로 적용 가능성이 높은 것으로 판단된다.

Acknowledgements

본 논문은 2019년도 경남대학교 신진교수연구비 지원에 의해 작성되었으며, 이에 감사드립니다.