CM247LC 초내열합금 터빈 블레이드 용접 열영향부의 액화균열 발생 거동 및 민감도 평가

Evaluation of Liquation Cracking Behavior and Susceptibility in Heat-Affected Zone of CM247LC Superalloy Welds for Turbine Blade Application

Article information

Trans Abstract

In this study, the weldability of the as-cast CM247LC superalloy for turbine blade applications was metallurgically evaluated in terms of its hot cracking behavior and susceptibility. For this purpose, a real blade was manufactured using a directional solidification casting process, and gas tungsten arc welding was performed at the tip and cavity of the upper blade. Hot cracking was confirmed in the heat-affected zone (HAZ) of gas tungsten arc welds, and the cracks were characterized as liquation cracks, since a cobble or droplet-shaped crack surface consistent with a liquid film was clearly confirmed. Microstructural analysis of the cracking surface and thermodynamic calculations helped elucidate the metallurgical mechanisms of the liquation cracking. In other words, the cracking was attributed to liquation of the γ-γ’ eutectic colony and the constitutional liquation of the MC-type carbides: these phases existed in the as-cast microstructure. In particular, it was calculated that liquation of the γ-γ’ eutectic colony during welding occurs at least at 1488 K and that constitutional liquation of MC-type carbides begins at 1411 K, while the equilibrium solidus temperature of the CM247LC alloy is 1530 K. Finally, the liquation cracking susceptibility was quantitatively evaluated through a spot-Varestraint test, and it was confirmed for the first time that the higher susceptibility of as-cast samples can be suppressed by employing a pre-weld heat treatment such as solution treatment.

1. 서 론

가스터빈 발전효율 향상을 위해 터빈 입구온도는 지속적으로 증가되었으며, 터빈 블레이드의 온도 수용성은 매우 중요한 역할을 해왔다. 우수한 특성의 Ni계 초내열합금이 개발되었고, 일방향 및 단결정 주조, 표면 열차폐 코팅, 중공형 설계 등 다양한 공법 및 기술들이 블레이드에 적용되고 있다 [1-5]. 한편 중공형 블레이드 최종 조립 단계에서는 용접공정을 필요로 하는데, Ni계 초내열합금 용접 시에는 용접금속 및 열영향부에서 다양한 종류의 고온균열이 발생하는 것으로 알려져 있다 [6-8]. 따라서 가스터빈의 조립 및 생산에 앞서, 블레이드 용접부의 고온균열 발생거동 분석 및 제어기술 확보는 반드시 선행되어야 하는 부분이라고 할 수 있다.

Ni계 초내열합금은 고용체강화 및 석출경화형 합금으로 구분할 수 있고, 석출경화형 합금은 상당량의 γ’(화학성분: Ni3(Al,Ti), 결정구조: FCC(ordered L12)) 석출상으로 인해 우수한 고온 기계적 성질을 나타낸다 [1,2,9]. 특히 초내열합금 용접 시에는 열영항부의 액화균열(liquation crack) 발생이 가장 문제 시 되고 있으며, 균열현상의 제어 및 저감 기술에 대한 다양한 선행연구 결과들이 보고되고 있다 [10-19]. 대표적으로 Woo et al.은 Inconel 718 합금 주조재의 가스 텅스텐 아크용접(gas tungsten arc welding, GTAW) 시, 열영향부의 Laves 및 NbC상을 중심으로 한 액화균열 현상을 보고한 바 있다 [16]. Nishimoto et al.은 P, S 불순물 원소의 입계편석 현상이 Laves 및 NbC상의 액화온도를 보다 저하시켜 액화균열 발생 민감도를 증가시킨다고 보고하였고, 주조재의 결정립 미세화를 통해 불순물 원소의 입계편석을 완화시켜 균열 민감도를 저감 시킬 수 있다고 제시한 바 있다 [16,17]. 특히 결정립 미세화에는 희토류 원소 La, Ce의 첨가가 유효한 역할을 하는데, 그 이유는 미세한 La2O3 및 CeO2 등의 산화물이 주조 응고 시 불균일 핵생성 사이트로 작용하기 때문인 것으로 알려져 있다 [18,19]. Chen et al.은 Inconel 738 주조재의 GTAW 시 미세조직 상에 존재하는 γ/γ’ 공정조직 및 MC형 탄화물이 부분적으로 액화되어 액화균열을 발생시키는 것으로 보고하였다 [20]. 뿐만 아니라 Inconel 939 [21], MAR-M004 [22], Rene 80 [23] 등, 다양한 석출경화형 초내열합금에서 열영향부 액화균열 현상이 보고되고 있다.

한편 CM247LC 합금은 MAR-M247 합금을 토대로 C 함량을 저감시켜, 일방향 응고 주조성 및 고온 기계적 성질을 향상시킨 Ni계 초내열합금이다 [24-27]. 최근 국내에서도 가스터빈 발전 효율 향상을 위해 CM247LC급 합금의 블레이드 적용이 검토되고 있으나, 해당 합금의 용접부 건전성에 대한 연구 결과는 다소 부족한 실정이다. 특히 CM247LC 합금은 Al+Ti 함량이 4 mass% 이상인 난용접 소재로 잘 알려져 있고, 레이저 기반의 적층제조 및 보수 용접 (repair welding) 관련 해외 선행 연구결과에서 상당량의 고온균열 발생이 보고되고 있다 [24-27]. 하지만 균열 발생을 억제시키기 위한 후처리 공정 최적화 연구에 비해, 근본적인 균열발생 거동 및 민감도 제어에 대한 야금학적 연구결과는 타 초내열합금 대비 상당히 제한적이다. 따라서 본 연구에서는 CM247LC 초내열합금의 가스터빈 블레이드 적용을 위한 용접부의 고온균열 발생거동 및 민감도를 체계적으로 평가하고자 한다. 실제 용접 시공 시의 균열 발생현상을 면밀히 파악하기 위해 중공형 블레이드를 제작하여 용접시험을 실시하였고, 블레이드의 미세조직과 고온균열 발생의 상관관계에 대해 야금학적으로 고찰하였다. 특히 보편적인 고온균열 민감도 평가법 중 하나인 Varestraint 시험을 이용해 CM247LC 용접부의 고온균열 민감도를 정량 평가함으로써, 균열 발생을 저감시키기 위한 야금학적 가이드라인도 함께 제시하고자 한다.

2. 사용재료 및 실험방법

2.1 터빈 블레이드 제조 및 용접부 균열발생 거동 분석

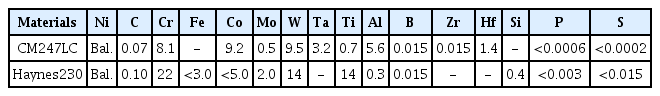

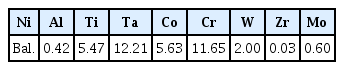

표 1은 본 연구에서 사용한 재료(CM247LC, Haynes 230 합금)의 화학 성분을 나타내고 있다. 블레이드는 Cannon Muskegon 사의 상용 CM247LC 모합금을 이용해 일방향 응고 주조하여 제작하였고, 블레이드 팁(tip) 중공(cavity) 영역에 단일 패스 GTAW를 실시하였다 (용접조건: 전류 40–60 A, 전압 9–10 V, 속도: 1.33 mm/s, 입열량 162–270 J/mm). 용접봉은 Haynes International 사의 상용 Haynes 230 합금을 사용하였으며, 그림 1은 이러한 블레이드 용접시험의 모식도를 나타낸다. 블레이드 주조조직 및 용접부 단면 미세조직은 주사전자현미경(Scanning Electron Microscope, SEM)을 통해 관찰하였고, 미세조직상의 성분 분포는 전자탐침미세분석기(Electron Probe Micro Analyze, EPMA, JXA-8530F) 및 파장분산형 X 선 분광분석기(Wavelength-Dispersive X-Ray Spectroscopy, WDS)를 이용해 분석하였다.

2.2 Spot-Varestraint 균열 시험

블레이드 용접부의 고온균열 민감도를 정량 평가하기 위해 spot-Varestraint 균열 시험을 실시하였다. 그림 2는 시험기 모식도 및 시험 모습을 나타낸다. 시험편은 CM247LC 합금 주조재 및 용체화 열처리 소재 2 조건으로 제작하였고, 크기는 140 × 40 × 3 mm 이다. 시험편의 정중앙에 아크 점 용접(arc spot welding)을 10초간 실시하고, 용접 종료와 동시에 굽힘응력을 부가하여 발생한 최대 균열의 길이를 민감도 정량평가 지표로 사용하였다. 표 2는 세부적인 spot-Varestraint 시험 조건을 요약하고 있다.

3. 실험결과 및 고찰

3.1 CM247LC 합금 주조 미세조직

그림 3은 CM247LC 합금 블레이드의 후방산란전자(back-scattered electron, BSE) 영상 사진 및 주요 합금원소의 분포거동을 나타내고 있다. 분석 영역은 용접부의 위치를 고려하여 팁 부근으로 선정하였다. Ni 와 Al 분포로 볼 때, 공정 γ-γ’ 조직이 입계에 존재하고, Ti, Ta, Hf 로 구성된 백색의 MC형 탄화물이 입계와 입내에 고루 분포하는 전형적인 CM247LC 합금 응고조직을 나타낸다 [4,24,28].

3.2 CM247LC 합금 용접 열영향부 액화균열 발생거동

그림 4는 대표적인 용접부 단면 형상 및 열영향부의 미세조직을 나타내고 있다. 용접금속으로 인해 중공은 폐구조로 변한 것을 확인할 수 있고, 용접 금속내에서는 균열, 기공 등의 결함이 확인되지 않았다. 하지만 열영향부 (모식도 상의 “A” 및 “B” 영역)에서는 BSE 사진과 같이 다수의 고온균열이 확인되었다 (균열 크기 분포: 약 20–350 μm). 그림 5는 고온균열 발생 영역을 확대 관찰한 결과이고, 그림 4에서 확인된 균열들은 주로 공정 γ-γ’ 조직 및 γ/MC 경계에서 형성된 것을 명확히 확인할 수 있다.

Schematic description of cross-sectional macrostructure of weld metal and BSE images for heat-affected zone.

그림 6은 열영향부에 발생한 고온균열의 파면을 EPMA로 분석한 결과이다. BSE 사진에서 확인할 수 있듯이, 파면은 전체적으로 구형의 액적 형태(cobble-like, droplet shape)를 나타낸다. 열영향부에 균열이 존재한다는 점, 액적 형상을 나타낸다는 점으로 보아, 본 연구에서 발생한 고온균열은 소량의 액막(liquid film)이 관여하는 액화균열(liquation crack)로 판단된다. 특히 균열 파면의 백색 상은 C, Ti, Ta 성분 분포로 볼 때 MC형 탄화물, 나머지 부분은 그림 3의 주조 미세조직과 높은 Al 성분으로 볼 때 공정 γ-γ’ 조직 영역이 각각 액화된 것으로 보여진다. 따라서 CM247LC 합금의 열영향부 액화균열 발생은 주조 조직 상에 존재하는 공정 γ-γ’ 조직과 MC형 탄화물의 액화거동에 기인하는 것으로 판단된다.

3.3 CM247LC 합금 용접 열영향부 액화균열 발생 기구

지금까지의 분석결과로 볼 때, CM247LC 합금 블레이드 용접부의 액화균열 발생은 응고편석에 의한 주조 미세조직 형성과정과 연계해서 설명 가능할 것으로 판단된다. 따라서 본 절에서는 균열 파면에서 분석한 합금성분 값(≒주조 시의 응고편석 거동)과 Thermo-Calc(TCNi9, 2020b) 계산을 이용해 액화균열 발생 메커니즘에 대해 야금학적으로 고찰하고자 한다.

3.3.1 공정 γ-γ’ 조직의 액화거동

표 3은 그림 6의 공정 γ-γ’ 조직 영역에서 얻은 대표적인 WDS 성분 분석결과이다. 해당 성분을 이용한 상태도 계산 결과를 그림 7에 나타내고 있다. 응고과정(1500 K(1227°C)–1568 K(1295°C)) 중 1500 K(1227°C)–1534 K(1261°C) 온도범위에서는 온도증가에 따라 γ 및 γ’ 분율 감소와 액상분율의 증가가 동시에 나타나는 γ+γ’→L의 공정반응이 존재함을 확인할 수 있다. 특히 용접 승온 관점에서의 γ-γ’ 조직 액화시작 온도(=고상선 온도) 1500 K(1227°C)는 CM247LC 합금의 평형 상태 액화 시작온도(=고상선 온도) 1530 K(1257°C) (그림 8) 보다 소폭 낮은 온도이다.

Representative chemical composition analyzed by WDS for γ/γ’ eutectic colony region of crack surface (mass%).

한편 미량의 B 및 불순물 원소 P, S는 Ni-X 2원계에서 낮은 분배계수(k) 값을 가지고, Ni계 초내열합금 응고 시에 응고편석 거동을 심화시켜 상당량의 저융점 액상을 형성시키는 것으로 알려져 있다 [10,29-31]. 그림 9는 그림 6 액화균열 파면의 공정 γ-γ’ 조직 영역(BSE 사진 “A” 부분) 확대 미세조직 및 B, P, S 성분 분포를 EPMA로 분석한 결과이다.

파면 상에서 B 및 불순물 P, S 성분들이 존재하고 있음을 명확히 확인할 수 있고, 이러한 분포는 주조 시의 응고편석 거동과 용접 입열에 의한 열영향부에서의 입계편석 거동이 복합 작용한 것으로 추정된다 [10,32]. 그림 10은 대표적으로 공정 γ-γ’ 조직의 액화 온도범위에 미치는 B 함량(성분 범위: 0–0.02 mass%)의 영향을 계산한 결과이다. B 함량 증가에 따라 액화 시작온도(=고상선 온도)는 1500 K(1227°C)에서 1488 K(1215°C)까지 감소하며, 액화 온도범위는 확대되는 결과를 확인할 수 있다. 따라서 본 결과는, 용접 승온 시 공정 γ-γ’ 조직상에서의 액화가 CM247LC 합금의 평형상태 액화 시작온도(=고상선 온도) 1530 K(1257°C) 보다 최소 42 K(°C) 낮은 온도에서 발생할 수 있음을 시사하며, 이로 인해 형성된 액상에 냉각 시의 용접변형(인장응력)이 부가되어 액화균열이 발생된 것으로 사료된다.

3.3.2 γ-MC형 탄화물의 조성적 액화거동

MC형 탄화물과 같이 Ni계 초내열합금에 존재하는 탄화물과 γ상은 비평형 거동을 나타내는 승온 (예: 용접) 시에 조성적 액화(constitutional liquation) 현상을 나타내는 것으로 잘 알려져 있다 [10,11,16,17,20,30,33]. 해당 결과들을 본 연구에 적용하면 그림 11과 같이 γ/MC 경계에서의 조성적 액화 및 액화균열 발생을 설명할 수 있다. 그림 11(a)는 γ–MC의 pseudo 2원계 상태도, (b)는 용접 시 γ/MC 경계에서의 조성적 액화 및 액화균열 형성 과정을 모식적으로 설명하고 있다. 주조 조직상에 존재하는 MC형 탄화물(초기 조성: C0, 그림 10(a))은 용접 승온 과정에서 γ에 고용되지 않고, MC를 구성하는 Ti, Ta, Hf 원소는 MC에 인접한 γ상으로 확산하게 된다. 확산하는 동안 γ상의 Ti, Ta, Hf 성분은 pseudo 상태도 상의 고용한계선(solvus)를 따르면서 증가하게 된다(①→③). 그리고 T3 온도 이상에서 Ti, Ta, Hf 함량이 국부적으로 증가된 γ 영역은 γ+MC→L 공정반응의 영향을 받아 실제 평형상태의 액화시작온도(TL) 보다 낮은 온도에서 액상화가 가능하게 되고, 이러한 조성적 액화현상으로 인해 형성된 액상은 냉각과정(④)에서 발생하는 용접변형(인장응력)과 연계되어 액화균열을 야기시키게 된다.

표 4는 그림 6의 γ/MC 경계(BSE 사진 “B” 부분) 영역을 WDS 로 분석한 대표적인 성분 값을 나타내고 있고, 그림 12는 표 4의 성분 값으로 계산한 상태도이다. 액화 온도 범위 (1486 K(1213°C)–1554 K(1281°C)) 전체에서 온도 증가에 따라 MC 및 γ의 분율은 감소하고 액상 분율은 증가하는, 즉 MC+γ→L의 공정반응을 나타낸다. 즉 그림 11에서 설명한 공정반응 기반의 조성적 액화 현상이 액화 균열이 발생한 γ/MC 경계에 존재하는 것으로 확인되었으며, 그로 인해 용접 승온 시의 액화시작온도(=고상선 온도)는 CM247LC 합금의 평형상태 액화시작온도(=고상선 온도) 1530 K(1257°C) 보다 낮은 1486 K(1213°C) 로 계산되었다.

그림 13은 그림 6의 γ-MC 영역 확대 BSE 사진 및 B, P, S 원소들의 성분 분포 결과를 나타낸다. 해당 원소들이 파면상에 고루 분포하고 있는 것이 명확히 관찰되며, 이러한 거동은 공정 γ-γ’ 조직에서 설명한 바와 같이 주조 시의 응고편석 및 용접 열영향부에서의 입계편석이 복합 작용한 결과로 추정된다 [10,32]. 즉 MC의 조성적 액화거동에 미치는 B, P, S의 영향을 파악할 필요가 있다. 그림 14는 그림 12의 조성적 액화 온도범위에 미치는 B 함량(성분 범위: 0-0.02 mass%)의 영향을 대표적으로 계산한 결과이다. B 함량 증가에 따라 액화 시작온도는 1411 K(1138°C)까지 감소하는 결과가 얻어졌다. 특히 Ni계 초합금에서는 P, S 원소도 조성적 액화 시작 온도를 저하시키는 것으로 보고되고 있다 [16,17]. 그림 15는 그림 11의 γ-MC pseudo 2원계 상태도를 기반으로 조성적 액화시작 온도의 변화를 모식적으로 설명하고 있다. 즉 용접과정 중의 MC 조성적 액화는 P, S 원소의 존재로 인해 B 함량의 영향으로부터 계산된 1411 K(1138°C) 보다 낮은 온도에서 발생할 가능성이 클 것으로 추정되고, 이러한 계산 결과는 CM247LC 용접 열영향부에서는 평형상태 액화 시 작온도보다 최소 약 120 K(°C) 낮은 온도에서 액상 형성 및 액화균열이 발생될 수 있음을 시사한다.

Relationship between eutectic liquation temperature range and B concentration calculated by Thermo-Calc.

3.4 Spot-Varestraint 시험을 이용한 액화균열 민감도 저감 가능성 평가

Gonzalez et al.[21], Chen et al.[22] 및 Shahsavari et al.[23] 에 의하면, 석출경화형 초내열합금 주조재의 경우 액화균열 저감에 있어 주조 후열처리의 적용이 유효한 역할을 하는 것으로 알려져 있다. 따라서 CM247LC 합금주조재 및 용체화 열처리재 2종에 대해 spot-Varestraint 시험을 실시하였고, 균열 민감도의 정량 비교를 통해 액화균열 저감 가능성을 평가하였다.

그림 16은 (a)주조재 및 (b)용체화 열처리재의 spotVarestraint 시험 결과를 나타낸다. 용융지 경계선 (fusion line)을 따라 외곽(열영향부)에 액화균열이 형성된 것을 확인할 수 있다. 그림 17은 주조재와 용체화 열처리재 액화균열 민감도를 최대 균열 길이(maximum crack length)로 정량 비교한 결과를 나타낸다.

Quantitative analysis of liquation cracking susceptibility for as-cast and solution-treated specimens.

Varestraint 시험에서는 고온균열 민감도를 균열발생 온도범위로 정량 평가할 수 있으며, 균열발생 온도범위는 최대 균열길이에 의해 결정된다. 즉, 용체화 열처리의 액화균열 민감도가 주조재 대비 약 50% 감소된 결과를 나타내고 있고, 이는 용체화 열처리를 통해 액화균열 발생에 직접적인 영향을 미치는 공정 γ-γ’ 조직 및 MC형 탄화물이 고용된 결과로 사료된다.

4. 결 론

본 연구에서는 CM247LC 초내열합금으로 제작한 중공형 터빈 블레이드 실 용접부의 액화균열 거동을 체계적으로 평가하였고, 합금의 주조 미세조직과 열역학 기반의 상태도 계산을 연계하여 균열 발생 메커니즘에 대해 야금학적으로 고찰하였다. 더불어 해당 액화균열의 민감도를 Varestraint 시험으로 정량 평가하였고, 민감도 저감 방안을 제시하였다. 아래와 같이 본 연구의 결론을 요약한다.

블레이드 팁 중공에 단일패스 GTAW를 실시하였고, 건전한 용접금속이 형성된 것을 확인할 수 있었다. 하지만 열영향부에서는 다량의 고온균열이 확인되었고, 균열의 발생 위치와, 파면이 구형의 액적 형상을 나타낸다는 점으로 보아 액화균열로 판단되었다.

균열 파면상의 미세조직 및 성분분석 결과, 대부분의 액화균열은 CM247LC 합금의 주조 조직 상에 존재하는 공정 γ-γ’ 조직 및 MC형 탄화물과 γ 경계에서 발생함을 알 수 있었고, 각 영역에서 분석한 성분 값(≒주조 시의 응고편석 거동)과 Thermo-Calc 상태도 계산을 이용해 액화균열 발생 메커니즘에 대해 고찰 가능하였다.

CM247LC 합금의 평형 상태 액화 시작온도는 1530 K(1257°C)이지만, 공정 γ-γ’ 조직에서는 1500 K(1227°C)에서 액화가 시작될 수 있고, 특히 파면상에서 확인된 미량의 B 원소 존재에 따라 액화는 보다 낮은 온도(1488 K(1215°C))에서 시작가능 할 것으로 예상되었다.

γ/MC 경계에서는 γ-MC 간의 공정반응이 연계된 조성적 액화 현상이 존재하고, 그 결과 액화는 1486 K(1213°C)에서 시작된 것으로 계산되었다. 특히 γ-MC 조성적 액화도 해당 파면상에서 확인된 B의 함량 증가에 따라 1411 K(1138°C)에서 액화가 시작될 수 있음이 계산상 확인되었고, 여기에 P, S 불순물 원소의 영향이 추가적으로 더해지면 용접 시 MC의 액화는 보다 낮은 온도에서 시작될 가능성이 큰 것으로 판단되었다.

즉 용접 열영향부에 존재하는 저융점 상 (공정 γ-γ’ 조직 및 MC)들이 용접 승온시에 액화 및 조성적 액화를 일으키고, 형성된 액상이 냉각시의 용접변형(인장응력)과 연계되어 액화균열을 발생시킨 것으로 판단되었다.

Spot-Varestraint 시험을 이용해 주조재와 용체화 열처리재의 액화균열 민감도를 정량 비교한 결과, 용체화 열처리를 통해 민감도는 약 50% 낮아진 결과를 확인할 수 있었다. 따라서 CM247LC 합금 블레이드의 용접시공 시, 열영향부 액화균열을 억제시키기 위해서는 공정 γ-γ’ 조직 및 MC 형 탄화물 등 액화균열을 야기시키는 저융점 조직의 최소화를 위한 용체화 열처리 적용이 유효한 역할을 할 것으로 사료되었다.

Acknowledgements

본 연구는 산업통상자원부의 전략핵심소재 자립화기술개발사업 (No. 20011103)의 지원을 받아 수행되었으며, 이에 감사드립니다.