소결 첨가제 없는 고특성 페라이트 영구자석 공정 개발

Development of a High-Performance-Ferrite Magnet Fabrication Process without Sintering Additives

Article information

Trans Abstract

Sintered M-type hexaferrites with the chemical formula of Sr0.3Ca0.4La0.3Fe9.8Co0.2-xMnxSi0.135O19-d (x = 0, 0.05, 0.1, 0.2) and Sr0.3Ca0.4La0.3Fe9.8-yCo0.2MnySi0.135O19-d (y = 0.05, 0.1, 0.2) were prepared by conventional solid station reaction routes. A high sintering density of more than 95% of the theoretical density was achieved in all hexaferrite samples when calcination was carried out at 1100 °C for 4 h, followed by sintering at 1230-1250 °C for 2 h without the use of sintering additives. High saturation magnetization and coercivity were achieved simultaneously at the x = 0.05 composition, where Mn replaces part of the Co. The secondary phase Fe2O3 generated by the initial addition of SiO2 was gradually reduced when the Fe contented was decreased in the Sr0.3Ca0.4La0.3Fe9.8-zCo0.15Mn0.05Si0.135O19-d samples, and a single M-type hexaferrite phase was confirmed in the Sr0.3Ca0.4La0.3Fe8.3Co0.15Mn0.05Si0.135O19-d (z = 1.5) sample, which also exhibited optimized hard magnetic properties, with a saturation magnetization of 4581 G and coercivity of 4771 Oe. Anisotropic sintered magnets were fabricated using the optimized composition, and showed excellent hard magnetic properties, with a remanent magnetic flux density of 4400 G and intrinsic coercivity of 4118 Oe, and a maximum energy product of 4.72 M·G·Oe. This result is very promising because high magnet performance can be achieved with a single batch process without the need for sintering additives during the process.

1. 서 론

육방정 페라이트(hexaferrite)는 페리자성(ferri-magnetic) 세라믹스로 1950년대 초반에 세상에 알려진 이후 다양한 물리적 특성과 영구자석, 자기기록 매체, 그리고 고주파 연자성 소자 등의 폭넓은 응용성으로 인해 지난 수십년간 많은 연구가 되어 왔다 [1,2]. Hexaferrite는 적층 구조와 구성 원소에 따라 M, U, W, X, Y, Z 형의 6개의 다른 결정 상을 가지며 이에 따라 이들의 자기적 특성은 보다 다양해진다 [2]. 그 중에서 (Ba,Sr)Fe12O19의 기본식을 갖는 M형 육방정 페라이트(M-hexaferrite)는 상안정성이 매우 우수하고, 강한 c-축 자기이방성과 충분한 포화자화 값을 발현하기 때문에 영구자석으로 가장 많이 활용되고 있다. M-hexaferrite의 단위셀(unit cell)에는 24개의 Fe3+ 이온이 산소가 만드는 5개의 서로 다른 결정학적 위치에 놓이게 된다. 곧, 산소가 이루는 사면체(4f1), 팔면체(12k, 2a, 4f2), 그리고 12면체(2b)이며 이들 속에 놓인 Fe3+ 자기모먼트는 서로 평행 또는 반평행하게 배향하게 된다 [3]. 이러한 자발적인 자기적 배향은 superexchange 상호 작용에 의한 것이며 2a, 12k, 2b위치에 있는 Fe3+ 원자자기모먼트는 c축으로 서로 평행하게 배열하며 나머지 4f1, 4f2 위치에 있는 모먼트들은 이들과 반평행하게 배향된다. 결국 SrFe12O19 분자 1개당 8개의 Fe3+ 이온은 up 스핀 배열, 나머지 4개의 Fe3+ 이온은 down 스핀 배열을 한다. Fe3+ 이온은 3d 오비탈에 5개의 전자 스핀이 쌍을 이루지 않고 한 방향으로 배향하고 이들 스핀 모먼트가 만드는 5 bohr magnetron (μB)을 총 원자자기모먼트로 갖기 때문에 M-hexaferrite의 단위셀의 1/2을 차지하는 SrFe12O19 1개 분자는 20 μB의 이론적 자기모멘트를 갖는다.

M-hexaferrite상을 갖는 페라이트 자석은 전세계적으로 자동차, 가전 및 다양한 산업용 장비에 광범위하게 사용되고 있기 때문에 이 자석의 성능 향상은 산업적으로 매우 중요하다. 따라서 학계와 산업계에서 SrFe12O19 또는 BaFe12O19에 다양한 양이온을 치환하여 포화자화, 결정자기 이방성과 같은 고유한 자기 물성(intrinsic magnetic properties)를 증가시키기 위한 연구가 많이 이루어져 왔다 [4-16]. 그 중에서 Fe의 down spin 자리에 Zn와 같은 비자성 원소를 선택적으로 치환한 경우 M-hexaferrite의 포화자화를 향상시키는 결과를 얻었으나 결정자기이방성(magnetocrystalline anisotropy)의 감소로 보자력이 감소하여 고특성 영구자석으로 널리 상용화되지는 못하였다 [5-7]. 한편 La-(Ca)-Co가 동시 치환된 M-hexaferrite 경우 포화자화를 감소시키지 않으면서 결정자기이방성을 크게 증가시켜 고특성 영구자석으로 개발되어 사용되고 있다 [8-11].

이러한 양이온 치환에 의한 페라이트 소결 자석 개발 연구에서는 1차 상합성 분말 단계에서 포화자화 값 향상과 같은 고유한 자기특성이 향상된다고 할지라도 소결 밀도가 충분히 얻어진 이방화 소결 자석에서 최종 특성이 구현되어야 의미가 있다. 이를 위해 먼저는, 외적 인자(extrinsic factor)인 소결 자석의 결정립의 크기가 작게 제어되어야 우수한 보자력(HC, coercivity) 특성을 얻을 수 있다. 영구자석의 보자력은 결정자기이방성 상수 (Ku)에 의해 결정되는 이방성 자장(Ha = 2 Ku/(μ0MS))이 이론적으로 얻을 수 있는 최대 보자력이 되나, 실제 다결정체인 소결 자석에서는 결정립의 크기(D)에 따라 크게 의존하는데, D가 증가함에 따라 보자력은 감소하게 된다 [9,16-18]. 다음으로, 자석의 주요 특성인자인 잔류자속밀도는 고유 인자(intrinsic factor)인 포화자화값 (MS)에 배향도, 상대소결밀도, 불순물 농도와 같이 extrinsic 요소가 더해져 아래식과 같이 결정된다 [13].

여기서 Br 은 Gauss 단위의 잔류자속밀도, MS는 emu/g 단위의 포화자화, ρ (g/cm3)는 소결 밀도, S는 결정립의 c축 배향도를 의미하는 각형(squareness)으로 잔류자화 값의 포화자화 값에 대한 비로 표현할 수 있다(S = Mr /MS). fi는 비자성 2차상의 부피 분율이다. 높은 Br을 얻기 위해서는 자장 성형에 의해 결정립의 배향이 잘 이루어져야 하며 소결 시 입성장 과정에서 결정립의 추가적인 배향성 개선과 더불어 상대 밀도가 이론밀도의 100%에 가까운 높은 소결 밀도를 가지며 소결 첨가제에 의한 2차상의 분율은 최소화해야 한다. 여기서 간과하지 말아야 할 것은 Si 와 같은 소결 첨가제가 2차상을 형성할 뿐아니라 고온 소결 과정에서 Si 원자 확산에 의해 M-hexaferrite의 lattice에 침투하여 고유한 인자인 포화자화 값 자체를 감소시키는 것이다 [19,20].

SiO2, CaO 등은 세라믹 소결에 사용되는 가장 일반적인 소결 첨가제로 효과적인 결정립 성장 제어와 치밀화(densification)를 위해 필수적으로 사용되고 있다 [21-24]. SiO2 첨가량 증가는 보자력 향상을 가져오는 반면 포화자화값을 다소 감소시키게 된다. 본 연구팀의 선행 연구 [20]에서 SiO2 (1 wt%)를 초기 원료 배합 단계에서만 혼합한 경우(pre-Si)와 M-hexaferrite 합성 후 소결 전 볼밀(ball mill) 시 같은 양을 첨가(post-Si)하는 경우로 각각 소결체를 제조하여 그들의 미세구조와 자기적 특성을 평가하였는데, 소결 온도가 1200 °C에서는 post-Si 시료가 pre-Si 시료보다 MS 값이 7% 정도 높게 나타났으나 소결 온도가 1250 °C 일 때는 pre-Si, post-Si 시료들 간 MS 값의 차이가 0.2%로 거의 나지 않았다. 또한 결정립의 크기를 작게 제어하고 소결 밀도를 높이는 소결 첨가제로의 역할은 pre-Si 공정의 경우도 일반적인 방식인 post-Si 공정의 경우와 거의 동일하게 나타나는 것으로 확인이 되었다. SiO2 첨가량을 1.5 wt%, 2 wt% 이상 증가시켜 소결체 특성을 평가했을 때, 1.5 wt% 이상 첨가해도 결정립을 작게 제어하는 효과가 크지 않았다. 이에 본 연구에서는 전체 원료 분말의 1 wt%에 해당하는 SiO2 를 원료 배합 시 첨가하고 소결 전 볼밀 시에는 소결 첨가제 없는 방법(pre-Si)으로 자석 공정을 개발하였다. 이는 다양한 양이온 치환으로 합성된 분말 상태의 M-hexaferrite의 자기적 특성이 최적화되었더라도 후 첨가되는 소결 첨가제에 따라 자기적 특성이 저하되는 것을 방지하고 결정립 성장 제어에 필수적인 Si의 적당량을 미리 M-hexaferrite상에 고용시켜 2차 상 없이 자석의 특성 향상이 최적화되도록 양이온 치환 및 Fe 함량을 조절하는 소결 자석 개발 방식이 된다.

2. 실험방법

2.1 시료의 제조 과정

고특성 페라이트 자석의 조성으로 알려진 Ca-La-Co치환 M형 Sr-Hexaferrite, Sr0.3Ca0.4La0.3Fe9.8Co0.2를 기본 양이온 조성으로 하여 Mn이 Fe 또는 Co 자리에 치환된 조성에 대해 고상반응법으로 합성하였다. 또한 1 wt%에 해당하는 SiO2를 초기 원료 배합단계에서 포함하였는데 이를 화학식에 반영하면 Sr0.3Ca0.4La0.3Fe9.8Co0.2Si0.135와 같다. 출발원료는 Fe2O3(99%, industrial use), SrCO3(99.9%, Kojundo Chemical), CaCO3(98%, Showa chemical), Co3O4(98%, industrial use), MnCO3(99.9%, Kojundo Chemical), La2O3(Sigma-Aldrich, 99.9%), SiO2(99.95%, Kojundo Chemical) 분말을 사용하여 각 조성을 양이온 조성 비율에 따라 칭량하였다. 칭량된 분말들을 샘플용기(Nalgene)에 지르코니아 볼과 함께 증류수에 혼합하여 120 rpm, 24 시간 습식 밀링 (Ball milling)을 진행하였다. 완전히 건조된 분말은 알루미나 Crucible에 담아 대기 분위기 전기로에서 1100 °C, 4시간 하소하였다. 하소가 완료된 분말들을 유발에 넣고 분쇄한 후, 다시 24시간 동안 습식 밀링을 진행하였다. 밀링된 분말을 건조한 후 200 mesh 체에 넣고 sieving하였다. 디스크형 몰드 (직경 20 mm)에 5g의 sieve된 분말을 넣고 1 ton의 압력을 가하여 성형한 뒤, 전기로에 넣고 대기 분위기 1230 °C 및 1250 °C에서 2 시간 동안 소결을 진행하였다. 하소 및 소결 과정의 승온 시에는 전기로 온도를 5 °C/min로 제어하여 해당 온도에서 유지하였고, 강온 시에는 자연 냉각(furnace cooling)을 하였다. 최종 2개의 조성의 분말에 대해서는 영구자석 제조업체(유니온머티리얼 사)에서 자장 성형 후 1230 °C 소결을 통해 결정립의 c-축이 두께 방향으로 배향된 이방화 자석(anisotropic magnet)을 제작하였다.

2.2 특성 평가 방법

시료의 밀도는 소결된 디스크형 시료의 외형 치수와 질량으로부터 계산하였다. Cu Kα radiation (λ = 0.154056 nm)을 사용하는 X-선 회절분석기 (XRD, D8 Advance, Bruker)를 사용하여 소결체를 분말화 한 시료에 대해 상 분석을 진행하였다. 미세구조 관찰을 위해서는 전계방출 주사전자현미경(FE-SEM, JSM-7610F, JEOL)을 이용하여 소결체의 파단면을 관찰하였다. B-H loop tracer (BH-5501, Denshijiki Industry)를 사용하여 자기장 범위 -20 kOe ≤ H ≤ 20k Oe 에서 소결체의 M-H 및 B-H Curve를 측정하였다.

3. 결과 및 고찰

3.1 결정구조 및 미세구조 평가

선행연구에서 밝힌 바와 같이 Si이 포함되지 않은 양이온 조성 Sr0.3Ca0.4La0.3Fe9.8Co0.2를 적용하여 동일 조건으로 소결하였을 경우 2차상 없이 단상의 M-hexaferrite, Sr0.3Ca0.4La0.3Fe9.8Co0.2O19-d가 확인되었다 [23]. 여기서 M-hexaferrite의 화학양론적인 기본 분자식은 SrFe12O19로, Sr site와 Fe site의 원소 몰 비는 [Fe/Sr] = 12 이나 Sr 자리의 양이온 몰비 합 [Sr + La + Ca] = 1 대비 Fe 자리의 원소 몰비 [Fe + Co] = 10인 것은 Sr site의 원소가 M상으로 모두 반응하지 않고 결정립계에 비정질 상 등으로 존재하거나 Ca의 일부가 Fe의 Site로도 치환되기 때문인 것으로 판단하고 있다 [24]. 또한 charge neutrality 관점에서 대기 중에서 합성된 M 상에서 Fe는 3+의 양이온, Sr, Ca, Co는 2+의 양이온으로 존재할 것으로 예상되며, La3+와 Co2+가 3:2의 비율로 치환된 비화학양론적 조성에서 2차상 없이 M상이 유지되는 것은 산소 공공의 형성에 의한 것으로 추정할 수 있다. 본 연구에서는 먼저, 시작 양이온 조성인 Sr0.3Ca0.4La0.3Fe9.8Co0.2에서 Mn을 Fe와 Co 자리에 각각 치환하는 조성을 설계하였다. 또한 1 wt%의 Si을 원료 배합 단계에 첨가하였기에 이를 양이온 몰 비로 환산하여 M-hexaferrite를 화학식으로 표현하면 Sr0.3Ca0.4La0.3Fe9.8Co0.2-xMnxSi0.135O19-d (x = 0, 0.05, 0.1, 0.2)와 Sr0.3Ca0.4La0.3Fe9.8-y Co0.2MnySi0.135O19-d (y = 0.05, 0.1, 0.2)이 된다.

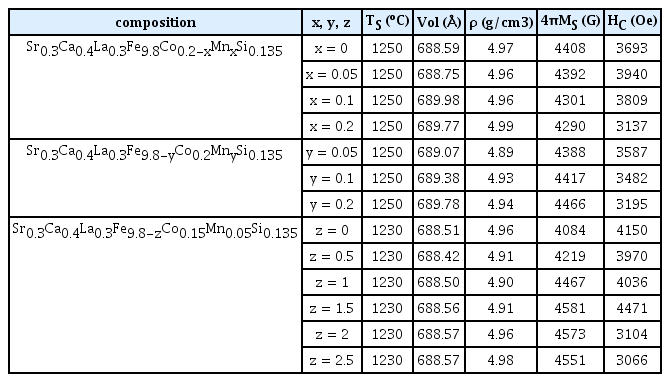

이들 시료들의 소결 후 X-선 회절 (XRD) 분석 결과를 그림 1(a)에 제시하였다. M상의 XRD 패턴은 International Center for Diffraction Data (ICDD), pdf search number; SrM: 00-033-1340을 기반으로 indexing 하였고 Fe2O3 (ICDD, 33-0664) 상도 peak 위치를 표시하였다. 모든 시료들은 대기 분위기에서 1100 °C로 하소 및 재 분쇄 후 1250 °C로 소결하였다. 전 조성의 범위에서 M상과 함께 2차상인 Fe2O3상이 관찰되었다. SiO2가 추가 배합됨에 따라 Fe2O3상이 2차상으로 석출된 것은 Si4+이 M상 내로 고용되면서 Fe가 M상 밖으로 밀려 나왔을 것으로 판단된다. 그림 1(b)에는 Sr0.3Ca0.4La0.3Fe9.8-zCo0.15Mn0.05Si0.135O19-d (z = 0, 0.5, 1.0, 1.5, 2.0)의 X-선 회절 패턴을 보여준다. 이는 그림 1(a)의 XRD 회절 패턴 상에서 2차상으로 검출된 Fe2O3상을 없애기 위해 Fe함량 (z)을 단계적으로 줄여가며 제작한 시료이다. 양이온 조성 Sr0.3Ca0.4La0.3Fe9.8-zCo0.15Mn0.05Si0.135에서 Fe의 함량을 줄일수록 Fe2O3상의 peak intensity가 작아지는 것을 확인하였고, z ≥ 1.0 조성에서 Fe2O3상이 관찰되지 않고 단상의 M-hexaferrite가 형성됨을 알 수 있다. 그림 1(a)-1(b)에 제시된 시료들의 XRD 패턴으로부터 격자 부피를 계산하여 표 1에 제시하였다. 여기서는 두 면 (107)와 (114) 그리고 (2011)와(220)의 면 간 거리 (dhkl)와 아래 육방정계에서 면간 거리와 밀러지수 (h, k, l) 및 격자상수 관계식으로부터 격자상수 a와 c를 계산한 후, 격자부피를 구하였다.

(a) X-ray diffraction patterns of Sr0.3Ca0.4La0.3Fe9.8Co0.2-xMnxSi0.135O19-d, Sr0.3Ca0.4La0.3Fe9.8-yCo0.2MnySi0.135O19-d (x, y = 0, 0.05, 0.1, 0.2) samples sintered at 1250 °C, and (b) those of Sr0.3Ca0.4La0.3Fe9.8-zCo0.15Mn0.05Si0.135O19-d (z = 0, 0.5, 1.0, 1.5, 2.0, 2.5) samples sintered at 1230 °C.

Sample composition with substitution content (x, y, z), sintering temperature (TS), cell volume (Vol), sintered sample density (ρ), saturation magnetization (4πMS), and coercivity (HC) of the hexaferrite samples.

표 1에서 Sr0.3Ca0.4La0.3Fe9.8Co0.2-xMnxO19-d 시료에서 x에 따라 단위 셀 부피의 변화는 매우 적은 편이며 x = 0에 비해 Mn 치환 조성에서 셀의 부피가 약간 증가한 결과를 얻을 수 있었다. Sr0.3Ca0.4La0.3Fe9.8-yCo0.2MnyO19-d 시료에서도 y가 증가할 때 단위 셀의 부피가 증가하는 것이 확인된다. Mn3+의 이온 반경이 6배위, high spin 상태를 기준으로 0.645 Å 로 Fe3+와는 동일하고 Mn2+의 이온 반경은 0.83 Å은 Co2+의 이온 반경 0.745 Å 보다 크나 Mn의 경우 이온 반경이 다른 Mn2+/Mn3+/Mn4+의 다원자가로 존재할 수 있어 이러한 셀 부피의 변화의 원인을 현 수준에서 명확히 규명하기는 어렵다 [25].

Fe 함량(z)에 따른 시료들의 단위 셀의 부피는 의미 있는 변화를 보이지 않았으며, z = 0.5, 1.0의 경우는 z=0 시료보다 단위 셀의 부피가 미미하게 작다가 이후 z = 1.5 조성부터는 미미한 증가 양상을 보였다.

그림 2(a)-2(g)는 Sr0.3Ca0.4La0.3Fe9.8Co0.2-xMnxSi0.135O19-d (x = 0, 0.05, 0.1, 0.2), Sr0.3Ca0.4La0.3Fe9.8-yCo0.2MnySi0.135O19-d (y = 0.05, 0.1, 0.2), Sr0.3Ca0.4La0.3Fe9.8-zCo0.15Mn0.05Si0.135O19-d (z = 0, 0.5, 1.0, 1.5, 2.0) 소결체의 파단면을 주사전자현미경으로 촬영한 사진이다. 또한 그림 2(h)에 본 연구의 시작 조성에서 Si이 첨가되지 않은 Sr0.3Ca0.4La0.3 Fe9.8Co0.2O19-d 시료의 사진을 참고로 추가하였다. 그림 2의 모든 시료들은 대기 중 1250 °C, 2시간 동일 조건에서 소결하였다. 먼저 그림 2(a)-2(d)는 Mn이 Co를 대신하여 치환되는 경우로 x 증가에 따라 미세구조의 큰 변화는 없으나 x = 0에서 보이는 5 μm 이상의 큰 결정립들이 Mn이 치환된 시료들에서는 보이지 않는 것을 알 수 있다. 그림 2(a), 2(e)-2(g)는 Mn이 Fe 자리에 치환되는 경우로 y 증가에 따라서도 유사한 경향을 보인다. Si이 포함되지 않은 그림 2(h) 경우는 결정립의 크기가 3 μm 이상으로 전반적으로 다른 시료들 보다 훨씬 더 큰 것을 알 수 있다.

(a) - 2(h) SEM micrographs of Sr0.3Ca0.4La0.3Fe9.8Co0.2-xMnxSi0.135O19-d, Sr0.3Ca0.4La0.3Fe9.8-yCo0.2MnySi0.135O19-d (x, y = 0, 0.05, 0.1, 0.2) and Sr0.3Ca0.4La0.3Fe9.8Co0.2O19-d samples sintered at 1250 °C.

그림 3(a)-3(f)의 시료들은 모두 1230 °C에서 대기 중 2시간 소결한 시료들로서 Sr0.3Ca0.4La0.3Fe9.8-zCo0.15Mn0.05Si0.135O19-d 조성에서 Fe의 함량을 감소시켜 나갈 때, 곧 z 증가에 따른 미세 구조의 변화를 보여준다. 그림 3(a)- 3(c) 경우는 2(a)-2(d)의 시료들 보다 확연히 결정립들의 크기가 작은 것을 알 수 있다. 이는 소결 온도가 20 °C 더 낮기 때문으로 해석된다. 그림 3(d)에서는 결정립들의 크기가 소폭 증가했다가, 그림 3(e), 3(f)에서는 결정립의 매우 크게 성장함을 알 수 있다. 그림 1의 XRD 결과에서 z = 0, 0.5에서는 Fe2O3의 2차상 peak이 검출되었고, z = 1.0의 경우도 미량의 Fe2O3 상이 공존하고 있을 것으로 판단된다. z = 1.5 이상에서는 Fe2O3 상이 없다고 볼 수 있다. 그림 3(b)의 z = 0.5 시료의 경우 잉여 Fe2O3에 의해 입성장이 잘 제어되었고, 그림 3(e), 3(f)의 z = 2.0 이상 Fe의 함량이 과도하게 감소할 경우 오히려 Sr, Ca등이 excess로 존재하게 되며 (XRD 상에 Sr-rich상은 발견되지 않음) 이들은 입성장을 촉진시키는 소결 첨가제로서 작용할 수 있기 때문으로 해석된다 [7,23]. 소결 밀도는 표 1에 제시한대로 4.9~5.0 g/cm3 범위를 보이며 이론 밀도 5.1 g/cm3 대비 96~98% 정도로 얻어졌다. 분말 합성 후 소결 전 볼밀 단계에서 소결 첨가제를 전혀 사용하지 않았음에도 높은 소결 밀도가 얻어진 것은 의미가 있다.

SEM micrographs of Sr0.3Ca0.4La0.3Fe9.8-zCo0.15Mn0.05Si0.135O19-d (z = 0, 0.5, 1.0, 1.5, 2.0, 2.5) samples sintered at 1230 °C.

그림 4(a)는 Sr0.3Ca0.4La0.3Fe9.8Co0.2-xMnxSi0.135O19-d, 그림 4(b)는 Sr0.3Ca0.4La0.3Fe9.8-yCo0.2MnySi0.135O19-d 조성의 M-hexaferrite의 1250 °C 소결체 (등방성 자석)의 자기이력 곡선(4πM-H)을 보여준다. Mn이 Co 및 Fe 대신 각각 소량 치환될 때 치환량 x, y 변화에 따른 4πMS와 HC 변화를 알기 쉽게 그림 4(c), 4(d)에 도식화하였고 해당 값들은 표 1 제시하였다. x가 증가함에 따라 4πMS는 계속 감소세를 보이나 HC는 x = 0.05에서 peak를 보인다. 이는 소량의 Mn이 추가될 때 큰 결정립의 성장을 제한하여 HC을 증가시킨 것으로 보인다. HC와 결정립의 크기(D)와의 상관 관계는 서론에 논한 바가 있다. 한편, y가 증가함에 따라 4πMS는 x = 0.05에서 약간 감소한 후 다시 증가하는 추세를 보이며 HC는 지속적인 감소를 보인다. 치환량 x, y 변화에 따른 이들 시료들 중에서 높은 4πMS와 높은 HC 값을 동시에 보이며 원료 가격이 비싼 Co 함량을 낮추었다는 점을 종합적으로 판단할 때 x = 0.05 치환된 Sr0.3Ca0.4La0.3Fe9.8 Co0.15Mn0.05Si0.135O19-d이 영구 자석 조성으로 가장 큰 장점이 있다고 판단된다.

M-H curves of the hexaferrites (a) Sr0.3Ca0.4La0.3Fe9.8Co0.2-xMnxSi0.135O19-d, Sr0.3Ca0.4La0.3Fe9.8-yCo0.2MnySi0.135O19-d (x, y = 0, 0.05, 0.1, 0.2) samples sintered at 1250 °C, and (b) those of Sr0.3Ca0.4La0.3Fe9.8-zCo0.15Mn0.05Si0.135O19-d (z = 0, 0.5, 1.0, 1.5, 2.0, 2.5) samples sintered at 1230 °C. Plots of saturation magnetization (4πMS) and coercivity (HC) vs. x, y, and z (c-e).

그림 3(b)는 이 조성에서부터 Fe 함량을 단계적으로 감소시킨 조성 Sr0.3Ca0.4La0.3Fe9.8-zCo0.15Mn0.05Si0.135O19-d의 M-H 특성을 평가한 결과이다. 여기서는 그림 1의 XRD 결과에서 확인된 바 2차상인 Fe2O3를 감소시키기 위한 조성 설계이며, 또한 입성장을 보다 억제하기 위해 소결 온도를 1250 °C에서 1230 °C로 낮추어 진행하였다. 그림 4(e)에서 확인할 수 있는 바와 같이 z가 1.5까지 증가함에 따라 4πMS는 지속적으로 증가하다가 유지되는 결과를 보이며, HC도 z = 1.5에서 peak 값을 보인다. Fe 함량이 감소함에 따라 자성을 띄지 않는 2차상 Fe2O3 분율이 감소하여 4πMS의 증가는 충분히 예측되었으나 HC가 z = 1.5에서 최대치를 보인 것은 매우 흥미로운 결과이다. 그림 3(d)에서 z = 1.5 시료의 미세구조를 그림 3(a)-3(c)와 비교해 볼 때 평균 결정립의 크기가 약간 증가하였음에도 HC가 증가한 것은 외적요인보다 고유인자인 결정자기이방성이 증가한 것으로 판단할 수 있다 [26,27]. 그러나 z = 2.0 이상의 시료에서 보자력이 크게 감소한 것은 그림 3(e), 3(f)에서 확인할 수 있는 바와 같이 결정립이 매우 크게 성장했기 때문이다. 이상의 결과에서 2차상이 없이 높은 소결 밀도와 우수한 경자성 특성을 갖는 양이온 조성 Sr0.3Ca0.4La0.3Fe8.3Co0.15Mn0.05Si0.135O19-d (x = 0.5, z = 1.5)을 최종적으로 얻을 수 있었다.

지금까지는 원료 분말 대비 1 wt% SiO2를 초기 원료 배합 단계에서 포함시켜 양이온 조성비 Si 0.135로 표현하였다. 여기에서는 절대량이 동일한 1 wt% SiO2 분말을 초기 원료 배합 단계(pre)와 소결 전 볼밀 공정에서 첨가하는 단계(post)로 첨가량을 다양하게 나누어 동일한 공정(1230 °C, 대기중 2시간)으로 소결을 진행하였다. 그림 5는 1 wt% SiO2를 원료 배합 단계 시에만 혼합한 시료 (pre 1 wt%), 소결 전 첨가제로만 투입하여 제조한 시료 (post 1 wt%), 그리고 선, 후 단계에 7:3, 5:5, 3:7 wt%비로 나누어 첨가하여 각각 제조한 시료들의 M-H 결과를 보여준다. 이들의 자화 거동은 거의 동일한 것을 알 수 있으며 표 2에 4πMS와 HC 값들을 정리하였다.

M-H curves of hexaferrite samples Sr0.3Ca0.4La0.3Fe8.3Co0.15Mn0.05O19-d with variation of 1 wt% SiO2 addition procedure sintered at 1230 °C.

Sintered sample density (ρ), saturation magnetization (4πMs), and coercivity (HC) of hexaferrite samples, Sr0.3Ca0.4La0.3Fe8.3Co0.15Mn0.05O19-d with variation of 1 wt% SiO2 addition procedure, sintered at 1230 °C.

Pre 1 wt% 시료는 4πMS = 4581G, HC = 4471 Oe 값을 갖는 표 1의 시료 (z = 1.5)와 동일한 조건으로 재현성 확인 차원에서 별도 제조되었으며, 4πMS = 4569 G, HC = 4459 O의 특성을 가지며 표 1의 시료와 비교할 때 0.2 ~0.3% 차이만 보여 거의 동일한 특성을 갖는 것을 알 수 있다. 5개 시료의 특성 값들도 유의미한 차이는 없으나 pre 1 시료가 가장 높은 4πMS 값을 갖는 것을 알 수 있다. 이러한 결과는 소결 조제를 후첨가로 첨가하는 공정을 거치지 않고 원료 배합 단계에서 충분히 제어하여 공정을 간소화할 수 있음을 보여준다.

마지막으로 본 연구를 통해 검증된 pre-Si 공정으로 Mn 최적량 치환된 Co 저감 조성 Sr0.3Ca0.4La0.3Fe9.8Co0.15 Mn0.05Si0.135O19-d과 Sr0.3Ca0.4La0.3Fe9.8Co0.2Si0.135O19-d 조성에 대해 페라이트 자석 제조사에서 개선된 미분쇄 공정과 습식 자성 성형을 적용하여 이방화 자석을 제조하였다. 본 실험에서는 35 mm disk형태의 소결체로 제작되어 기존의 공정보다 대량 batch로 진행되었고 자성 분말의 분산을 위해 미분쇄 시 0.3 wt%의 분산제만 첨가하였다. 그림 6에는 두 소결 자석의 자화 곡선 4πM-H 및 B-H을 제시하였다. 표 3에는 두 소결 자석에 대한 소결 밀도와 4πMS, 고유보자력 iHC, B-H 곡선상에서 B가 0일 때 H 값인 bHC 값, 잔류 자속 밀도 (Br), 및 자석의 성능지수인 최대에너지적(BHmax) 값을 제시하였다. 미분쇄 공정 개선 및 자장성형 효과에 의해 소결 밀도는 5.03 g/cm3로 향상되어 학교 실험실에서 자장성형 없이 등방성으로 제작된 경우보다 4πMS도 소폭 향상된 특성을 보인다. 이방화 자석에서는 각형이 크게 개선되어 Br 값이 등방성 자석의 값보다 두 배 정도 큰 값을 보인다. 조성식에 Co가 0.2로 포함된 자석(Co0.2)과 Mn이 일부 치환된 Co 저감 자석 (Co0.15Mn0.05)의 성능을 비교했을 때 잔류자속밀도 (Br)와 최대에너지적(BHmax)는 4.72 M·G·Oe (37.6 kJ/m3)로 거의 동일한 값을 보인다. 이러한 특성은 9 Grade급 이상의 고성능 페라이트 자석에 해당하며 최근 학계에서 보고되고 있는 치환형 페라이트 자석보다 우수한 특성이다 [28,29]. 소결 조제를 후 첨가하지 않고 우수한 영구자석 특성을 얻은 데에 큰 본 연구의 중요성이 있으며 후속 연구를 통해 영구자성 성능의 개선 여지도 있을 것으로 보인다.

Magnetization curves (4πM–H and B-H) of (a) Sr0.3Ca0.4La0.3Fe9.8Co0.15Mn0.05Si0.135O19-d (b) Sr0.3Ca0.4La0.3Fe9.8Co0.2Si0.135O19-d anisotropic magnets sintered at 1230 °C.

4. 결 론

본 연구에서는 Sr0.3Ca0.4La0.3Fe9.8Co0.2를 시작 조성으로 Fe및 Co의 일부를 Mn으로 치환하고 1 wt%에 해당하는 SiO2를 초기 원료 배합 단계에서 첨가하여 얻어진 M-hexaferrite, Sr0.3Ca0.4La0.3Fe9.8Co0.2-xMnxSi0.135O19-d (x = 0, 0.05, 0.1, 0.2), Sr0.3Ca0.4La0.3Fe9.8-yCo0.2MnySi0.135O19-d (y = 0, 0.05, 0.1, 0.2), 및 Sr0.3Ca0.4La0.3Fe9.8-zCo0.15Mn0.05 Si0.135O19-d (z = 0, 0.5, 1.0, 1.5, 2.0, 2.5) 소결체에서 구조와 자기적 특성을 평가하였다. Mn이 Co의 일부를 치환한 x = 0.05 조성에서 결정립 성장의 효과적인 제어로 높은 포화자화값과 보자력이 동시에 얻어졌다. 또한 Si 초기 첨가에 의해 발생된 2차상인 Fe2O3를 Fe의 함량을 단계적으로 감소시켜 z = 1.5 시료 Sr0.3Ca0.4La0.3Fe8.3Co0.15 Mn0.05Si0.135O19-d에서 단상의 M-hexaferrite을 얻고 최적화된 포화자화 (4πMS = 4581 G)와 보자력 (HC = 4771 Oe) 특성을 얻을 수 있었다. 또한 최적화된 조성에 대해 자장 성형 공정을 도입하여 이방화 자석을 제조하였을 때 잔류 자속밀도 4400 G, 고유보자력 4118 Oe, 최대에너지적 4.72 M·G·Oe의 우수한 영구자석 특성을 얻을 수 있었다. 이는 소결 첨가제 투입 공정없이 초기 원료 배합 후 소결까지의 전과정을 소결 단일 batch로 진행하여 얻은 결과로 새로운 영구자석 개발 방법을 제시했다는데 그 중요성이 있다.

Acknowledgements

본 연구는 2020-2021년도 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(NRF-2017R1C1B2002394).