진공 원심 주조된 Ti-6Al-4V 합금의 주조 및 열처리에 따른 미세조직과 기계적 특성

Microstructure and Mechanical Properties of Vacuum Centrifugal Casted Ti-6Al-4V Alloy by Casting and Heat Treatment

Article information

Trans Abstract

The Ti-6Al-4V alloy has been widely used for structural materials due to high specific strength property, however it is difficult to cast because of high reactivity at high temperature. In this study casting characteristics and post-casting heat treatment were studied in the cast Ti alloy. The cast alloy was prepared using high-frequency induction heating and horizontal vacuum centrifugal casting to reduce reaction with crucible and mold by minimizing overheating of the molten metal and casting fast. In the thin casting with a thickness of 2 mm, α’ martensite was observed, and in the casting with a thickness of 4~8 mm, α+β Widmanstätten was observed. As the thickness of the casting increased, the grain size, α-lath width, and α-case thickness increased. Accordingly, as the thickness of the casting increased, the hardness of the matrix decreased and the hardness of the surface increased. In addition, when the casting was heat treated below the β-phase transformation temperature, the α-lath width increased, and when quenched after heat treatment in the β-phase transformation temperature region, an α’ martensite was formed. On the other hand, when the casting was heat treated in the atmosphere, it was confirmed that the elongation was very low because hydrogen and oxygen in the atmosphere were induced. In addition it was confirmed that casting defects can be removed through HIP.

1. 서 론

타이타늄 합금은 대표적인 경량소재로서 우수한 비강도와 뛰어난 내식성을 바탕으로 항공우주, 해양플랜트, 자동차, 군수, 화학, 생체의료, 스포츠 및 일상 용품 등 다양한 분야에서 응용되고 있다[1]. 특히 Ti-6Al-4V 합금은 가공성, 강도특성 및 용접성 등 중요한 물성이 고루 우수해 타이타늄 합금중에서 가장 많이 사용되고 있는 대표적인 α+β 형 타이타늄 합금이다[2]. Ti-6Al-4V 합금은 단조재, 압출재, 압연재와 같은 단련재가 많이 사용되고 있지만, 원소재가 고가이며, 성형성이 좋지 않은 단점이 있어, 복잡한 형상을 경제적으로 제조하기 위해 주조를 이용한 방법이 주목받고 있다[3,4]. 하지만 Ti-6Al-4V 합금은 융점이 높고, 용융시에 상대적으로 반응성이 높아 정밀주조가 어려워, 아직도 용해 및 주조기술 등의 발전이 필요하지만, 이에 대한 연구가 미흡한 실정이다[5].

Ti-6Al-4V 합금의 미세조직은 가공 및 열처리 작업조건에 아주 민감하게 영향을 받고 이는 제품의 기계적 특성에 큰 영향을 준다[6]. 따라서 Ti-6Al-4V 합금의 단조재, 압출재, 압연재와 같은 단련재에는 다양한 열처리를 통해 미세조직을 제어한 후 사용된다[2,7]. 이에 반해 Ti-6Al-4V 합금의 주조품의 경우에는 대부분 소둔(Annealing)상태로만 사용하거나, 항공기 부품으로 사용되는 경우에 열간 등방압 가압법(Hot Isostatic Pressing; HIP) 공정만 처리 후 사용되고 있다[4]. 따라서 단련재에 비해 주조품의 다양한 열처리에 따른 특성 분석 및 관련 연구가 필요하다.

Ti 합금 용해 주조는 도가니와의 반응이 없는 동도가니가 적용되는 skull 용해[8] 및 원심주조가 사용되나 본 연구에서는 Ti-6Al-4V합금의 용탕과의 반응을 최소화하기 위하여 Calcia계 도가니에 유도가열을 통하여 용탕 과열을 가능한 적게하고 용탕자체에 원심력을 부여하는 수평형 원심 주조(그림 1)를 이용하였다[4].

진공 원심 주조로 제조된 Ti-6Al-4V 합금의 주조 특성을 확인하기 위해, 주조품의 두께 및 냉각속도, 그리고 잔류 응력제거(Stress Relieving; SR), 용체화 처리 및 시효처리 (Solution treatment & Aging; STA), HIP 처리 등 열처리 조건 변화에 따른 미세조직 및 기계적 특성의 변화를 관찰하였고, 특히, 열처리 분위기의 영향에 대해서도 함께 고찰하였다.

2. 실험방법

Ti-6Al-4V 합금을 고주파 유도 용해로 합금을 용해한 후, 수평형 진공 원심 주조를 이용해 시편을 제작했다. 이때 용융상태에서 반응성이 높아 주형 또는 대기와 반응이 일어날 수 있기 때문에, 5.0×10-2 torr의 진공에서, 150 °C까지 주형을 예열한 후 용해를 하였고, CaO 도가니와 Zircon계 주형을 사용해 170rpm의 회전속도로 주조하였다.

시편은 두께와 냉각속도에 따른 주조 특성을 확인하기 위해, 8×8 mm, 6×6 mm, 4×4 mm, 2×2 mm의 크기의 단차시편(Stepped Square Bar; SSB)과 주조 후 열처리 공정별 기계적 특성을 확인하기 위하여 15Φ×150 mm 크기의 환봉시편(Round Bar; RB)을 각각 별도로 제조하였다.

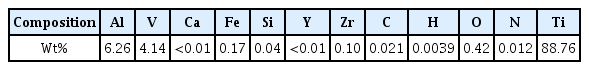

제조된 RB시편의 화학 조성 분석을 위해 유도결합 플라즈마 발광분석기(Inductively Coupled Plasma-Optical Emission Spectroscopy; ICP-OES)를 이용했고, 가스성분인 산소, 탄소, 질소, 산소 분석을 위해 탄소는 연소 (Combustion) 방법으로, 수소, 질소, 산소는 불활성 기체 융합(Inlet Gas Fusion; IGF)방법을 적용해 분석한 결과를 표 1에 나타내었다.

주조 시 두께와 냉각속도에 따른 특성을 확인하기 위한 SSB 시편의 경우 두께별로 시편 길이방향의 중간 부분을 수직 절단해, Kroll(85 mL H2O, 10 mL HF, 5 mL HNO3) 용액으로 부식시켜 광학현미경 조직을 관찰하였다. 각각 절단면의 중심부 및 표면부의 결정립 크기를 측정하였고, 표면부 표면 반응 층(α-case) 두께와 경도 특성 분석을 위해 비커스 경도 시험기를 사용하였다. 또한 주사전자현미경 (Scanning Electron Microscopy; SEM)을 이용해 α-lath 폭 측정 및 상(Phase)을 분석하였고, 고분해능 X-선 회절 분석기(High Resolution X-ray Diffractometer System; HRXRD)를 20° ~90°의 2θ 범위에서 1°/min의 속도 조건으로 측정하였다.

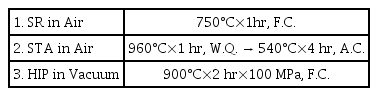

열처리에 따른 특성변화를 확인하기 위해 표 2의 조건으로 RB시편 열처리를 실시하였고, As-cast RB시편과 SR, STA, 그리고 HIP 처리를 한 RB시편을 길이 방향에 수직한 방향으로 절단해 SSB 시편과 동일한 방법으로 미세조직을 관찰하였다.

RB 시편의 HIP 전, 후의 결함상태를 확인하기 위해 Hughes사의 3D CT장비를 이용해 240 kV 전압조건과, 3 mA 전류조건 및 320 W 전력 에너지 조건에서 3D Micro-CT 분석을 실시하였다. 열처리 공정 차이에 따른 기계적 특성을 확인하기 위해 인장 시험을 실시하였다. 또한 열처리 분위기에 따른 특성차이를 평가하기 위해 RB시편에 표 3과 같은 조건으로 열처리를 실시한 후, 인장 시험을 실시하였다.

3. 결과 및 고찰

3.1 두께 및 냉각속도에 따른 변화

3.1.1 미세조직 분석

일반적인 주조재와 같이 Ti-6AI-V소재 역시 두께가 얇을수록 냉각속도는 빨라지게 되고, 미세조직에 영향을 미치게 된다고 잘 알려져 있다[9]. 진공 원심 주조 공정 조건에 따른 조직 변화를 고찰하기 위해 SSB시편 절단면의 중심부를 그림 2과 그림 3에 나타내었다. 비교적으로 빠른 냉각속도를 갖는 2 mm 두께에서는 그림 2(a)와 같이 α-lath가 매우 미세하게 관찰되었고, 그림 3(a)와 같이 α’ 마르텐사이트(Martensite) 상으로 추정되는 미세조직이 관찰되었다[10]. α-lath의 폭은 약 0.616 μm로 관측되었다 (그림 4). 4 mm 두께에서는 그림 2(b)와 같이 α+β 위드만스타텐 (Widmanstätten) 조직이 관찰되었다. 결정립 내에서 α colony라고 불리는 같은 방향의 α 층상조직이 형성된 것이 관찰되었고, 일부 결정립계에서 조대한 α상이 관찰되었다. 그림 3(b)에서와 같이 α-lath의 폭은 2 mm 두께보다 더 두꺼운 것으로 관찰되었고, 약 0.859 μm로 관측되었다 (그림 4). 6 mm와 8 mm 두께에서는 그림 2(c-d)와 그림 4(c-d)에서와 같이 미세조직은 4 mm 두께에서와 유사한 조직이 관찰되었지만, α-lath의 폭이 더 조대한 것으로 관찰되었고, 각각 약 1.244 μm, 약 1.595 μm로 관측되었다 (그림 4). 시편의 두께가 두꺼울수록 즉, 냉각속도가 느릴수록 미세조직이 더 조대해지는 것으로 관찰되었다.

Optical microstructure on center of SSB specimens with different thicknesses (a) 2 mm (b) 4 mm (c) 6 mm (d) 8 mm

SEM microstructure on center of SSB specimens with different thicknesses (a) 2 mm (b) 4 mm (c) 6 mm (d) 8 mm

그림 4는 절단면의 표면부를 관찰한 결과로서 표면 반응 층인 α-case가 관찰된다[11]. 표면 반응 층의 두께는 2 mm, 4 mm, 6 mm, 8 mm 두께에서 각각 30 μm, 50 μm, 120 μm, 180 μm로 측정되어, 시편의 두께가 두꺼울수록, 반응층이 두꺼워지는 것으로 확인되었다.

또한 SSB시편을 두께별로 중심부와 표면부의 결정립 크기 측정결과 그림 6과 같이 측정위치와 상관없이 두께가 두꺼울수록, 즉, 냉각속도가 느린 조건에서 결정립 크기가 증가되는 것을 확인할 수 있다. 그러나 동일한 두께에서는 결정립 크기가 표면부보다 중심부에서 20~45 mm 정도 더 큰 것으로 측정되었다. 이는 일반적인 주조과정에 나타나는 경향과는 반대 결과로서, 원심 주조가 진행될 때 용탕 내에서 회전에 의한 원심력과 진동이 강력한 물리적인 교반력으로 작용해 성장 중인 수지상의 팁(tip)을 응고 초기에 탈락시키고, 탈락된 수지상 팁이 용탕 중심부에서 새로운 핵생성 장소(site)로 작용한 결과로 판단된다.

3.1.2 상 분석

진공 원심 주조된 Ti-6Al-4V 합금의 두께 및 냉각속도에 따른 상을 분석하기 위해 SSB시편을 XRD로 분석한 결과를 그림 7에 나타내었다. Ti-6Al-4V 합금에서 2θ가 40.5 o 부근에서 HCP구조를 갖는 α’ 마르텐사이트 상이 존재할 때 FWHM이 넓어진다고 보고하고 있다[12,13]. 본 시험 조건에서도 그림 3(a)에 나타난 것처럼 미세조직 관찰결과에서 α’ 마르텐사이트 상으로 추정되는 형상이 존재하고[10], FWHM이 가장 넓은 2 mm 두께에서는 α’ 마르텐사이트 상이 형성되어 있는 것으로 판단되어진다. 그리고 두께와 상관없이 β상 pick이 상대적으로 α, α’에 비해 약하게 측정되어, β상 생성분율이 상대적으로 낮은 것을 알 수 있다.

3.1.3 경도 특성 및 표면 경화층 분석

두께에 따라 SSB시편 기지의 경도를 측정하였고, 그 결과를 그림 8에 나타내었다. 두께에 따른 경도 값의 변화는 SSB시편의 두께가 두꺼울수록 경도는 감소하는 경향이 관찰되었고, 이는 SSB시편의 두께가 두꺼울수록 α-lath의 폭 및 결정립 크기가 더 큰 것에 기인한다. 특히 SSB 시편의 2 mm 두께에서 비교적 높은 경도를 갖는데, 그 이유는 α’ 마르텐사이트 상의 영향으로 판단된다.

Ti-6Al-4V 합금은 주조시에 대기 또는 주형에 있는 산소와 반응하여 표면 반응 층, α-case가 형성된다[11]. 산소는 타이타늄 합금에서 α상 안정화 원소로서 α상의 성장을 도와, 표면에서 산소와 반응한 반응층인 α-case는 α상을 불규칙하게 조대화시킬 뿐만 아니라, 경도 또한 증가시키는역할을 한다. 따라서 α-case가 형성에 의해, 표면에 기지보다 높은 경도 값을 갖는 표면 경화 층(Surface Hardening Layer; SHL)이 형성된다[11]. α-case 분포 분석을 위한 경도값 변화를 그림 9에 나타내었는데, 두께가 두꺼울수록 SHL이 증가하는 경향이 관찰되었다. 냉각속도가 가장빠른 2 mm 두께에서는 SHL이 거의 관찰되지 않았고, 4 mm, 6 mm, 8 mm 두께에서 각각 50 μm, 100 μm, 150 μm까지 SHL이 생성된 것으로 평가할 수 있다. 이는 그림 5에서의 α-case 두께 측정결과와 경향이 일치한다.

3.2 열처리에 따른 변화

3.2.1 미세조직 분석 및 상 분석

RB시편을 As-cast 상태와 표 2의 열처리 조건에 따라 미세조직을 관찰하여, 그림 10, 그림 11에 나타내었다. As-cast 상태의 미세조직(그림 10(a), 그림 11(a))은 α+β 위드만스타텐 및 α+β 층상 구조 그리고 α colony가 형성된 것이 관찰되었다. 또한 조대한 α상이 일부 결정립내와 결정립계에서 관찰되었고, 일부지역에서는 국부적으로 massive 변태가 발생할 경우 관찰되는 침상(Acicular) α 가 곳곳에서 관찰되었다. SR 상태의 미세조직(그림 10(b), 그림 11(b))과 HIP 상태의 미세조직(그림 10(d), 그림 11(d))은 전체적으로 As-cast 상태와 유사하게 관찰되었지만, α-lath의 폭은 As-cast 상태보다 더 넓은 것으로 측정 (그림 12)되었다. 이는 열처리시 고온에서 α상 성장에 의한 것으로 판단된다.

Optical microstructure of RB specimens with different Heat treatment conditions (a) As-cast (b) SR (c) STA (d) HIP

SEM microstructure of RB specimens with different Heat treatment conditions (a) As-cast (b) SR (c) STA (d) HIP

반면 STA 상태의 미세조직에서는 그림 10(c)에서와 같이 다른 열처리 조건과는 다른 미세조직이 관찰되어, 그림 11(c)와 같이 높은 배율로 관찰했을 때 α’ 마르텐사이트로 추정되는 상이 관찰되었다 이를 확인하기 위해 XRD시험을 통해 열처리에 따른 상을 분석을 실시하여 그림 13에 나타내었다. As-cast 상태 및 모든 열처리 상태에서 β상 분율은 상대적으로 낮은 것을 알 수 있으며, STA 상태에서 β상의 pick가 관찰되지 않고, FWHM 값이 상대적으로 매우 넓은 것으로부터 α’ 마르텐사이트가 형성되어 있는 것으로 판단할 수 있다[12,13]. 이는 STA의 용체화 처리 시에 β 변태온도 영역에서 급냉함으로 β상이 α’ 마르텐사이트 상으로 변태 된 것으로 판단할 수 있다[9].

3.2.2 결함 분석

진공 원심 주조의 주조특성을 확인하고 품질 개선을 위한 HIP처리 효과를 확인하기 위해 As-cast RB시편과 HIP RB시편의 결함분석을 하였다. 분석 조건은 As-cast RB 시편 조건에서 0.30 mm 조건으로 이상의 결함이 검출되는 실시한 결과, As-cast RB의 경우(그림 14(a)) 절단면의 중심부, 길이방향에서 중심부에 위치한 주입구보다 약 54.2 mm 윗부분과 33.4~58.4 mm 아랫 부분에 결함이 존재함을 확인할 수 있다. HIP을 처리한 HIP RB 시편의 경우 As-cast보다 가혹한 조건인 직경 0.10 mm 이상의 결함 검출조건에서도 그림 14(b)와 같이 결함이 제거된 것을 확인할 수 있다. As-cast RB시편과 HIP 시편의 결함 비율은 표 4에 나타내었다.

3.2.3 기계적 특성 평가

진공 원심 주조된 Ti-6Al-4V 합금의 열처리 공정에 따른 기계적 특성 변화를 관찰하기 위해 As-cast 상태 및 각 열처리 공정별로 경도 측정 및 인장시험을 실시하였고 결과를 그림 15과 그림 16에 나타내었다[14,15].

Tensile test result of RB specimens with different Heat treatment conditions (a) YS, UTS result (b) Elongation

경도는 STA 열처리가 430.92 HV로 가장 높은 것으로 평가되었고, SR은 393.35 Hv, As-cast와 HIP 조건의 경우 각각 363.11HV 및 379.22 HV로 유사하게 경도를 갖는 것으로 측정되었다(그림 15).

항복강도(Yield Strength; YS)와, 인장강도(Ultimate Tensile Strength; UTS) 또한 경도와 유사한 경향을 가지는 것으로 측정되었으나 연신율(Elongation)은 HIP 상태가 가장 높게 측정되었고, SR 상태가 As-cast 상태보다 낮으며, STA 상태가 가장 낮은 것으로 측정되었다.

각 열처리 공정별 인장 파단면을 그림 17에 나타내었다. As-cast 상태의 파단면(그림 17(a))에서 중심부에 주조 결함이 관찰되었고, 주로 trans-granular 형태로 파단된 것으로 평가되며, 일부 지역에서 inter-granular로 진행된 곳도 관찰되므로, 복합적인 파단형태로 진행된 것으로 판단된다. 반면 SR 상태와 STA 상태 경우 그림 17(b, c)와 같이 파단이 높은 비율로 inter-granular로 진행된 것이 관찰되었으며 As-cast와 마찬가지로 중심부에 주조결함이 관찰되었다. HIP 상태는 의 파단면은 그림 17(d)와 같이 주조결함은 관찰되지 않았고, 주로 trans-granular로 진행된 것과, shallow dimple이 관찰되는 것이 특징이다.

Tensile fracture surface of RB specimens with different Heat treatment conditions (a) As-cast (b) SR (c) STA (d) HIP

열처리 공정에 따른 인장 특성 평가 결과, 열처리 과정에 급냉에 의한 α’ 마르텐사이트 상이 생성된 STA 조건이 가장 강도가 높았으며, 상대적으로 HIP 처리된 조건이 가장 낮은 값을 보였다. 연신율의 경우 SR, STA 열처리 조건에서 급격한 감소가 발생되었다. 이러한 비정상적인 감소원인을 우선, 내부결함에 의한 영향을 검토하면, HIP을 제외한 모든 조건에서 존재하고 있고, 상대적으로 크게 존재하는 As-cast 상태에서 가장 높은 연신율을 보여 중심부 결함은 인신율 감소에 큰 영향을 미치지 않은 것으로 판단할 수 있다. 강도를 증가시키는 α’ 마르텐사이트의 생성에 따른 감소기여를 고려할 수 있으나, α’ 마르텐사이트가 생성되지 않는 SR에서도 낮은 연신율을 나타내므로 α’ 마르텐사이트 생성이 급격한 연성감소를 설명하기 적절한 원인은 아닌 것으로 판단되었다.

3.2.4 열처리 분위기에 따른 기계적 특성 평가

일반적으로 타이타늄 합금의 경우 고온에서 대기중에 있는 수소, 산소 기체들과의 반응성 높고[1,16], 이들 기체들과의 반응이 일어나게 되면, 기계적 특성에 영향을 줄 수 있다[1,4,17]. 특히 타이타늄 합금은 고온에서 수소 및 산소의 고용도가 증가하게 되고[2,14], 타이타늄 합금 내의 높은 수소 고용은 취성을 유발시키고, 연신율을 크게 감소시키는 것으로 보고되고 있으며[17], 타이타늄 합금 내의 산소 고용 또한 강도 및 경도는 증가시키고, 연신율은 감소시키는 것으로 보고되었다[18]. 따라서 STA 상태 및 SR 상태에서 연신율의 큰 감소는 대기 분위기에서 수행된 열처리에 기인된 것으로 예상되어 이를 확인하기 위해 대기 분위기 및 진공 분위기에서 STA 열처리 수행한 뒤 실시한 인장시험의 결과를 그림 18에 나타내었다.

Tensile test result of RB specimens with different Heat treatment atmosphere (a) YS, UTS result (b) Elongation

진공 분위기에서 STA 열처리 경우가 대기 분위기 열처리했을 때보다 인장 및 항복강도는 낮은 것으로 측정되었고, 반면에 연신율은 진공 분위기 조건에서 5배 이상의 우수한 특성을 보였다. 열처리 분위기의 영향을 분석하기 위해 열처리한 후 수소, 산소 분석을 시행하였고, 그 결과를 그림 19에 나타내었다. 수소함량은 대기 분위기에서 STA 열처리한 경우가 약 61 ppm 수준이고, 진공 분위기 시편에서는 7.8 ppm 매우 낮은 함량을 갖는 것으로 확인되었고, 산소의 경우는 대기 조건 1,977 ppm, 진공열처리 조건 1,533 ppm으로 감소하는 것으로 분석되었다.

따라서, 열처리 후 급격한 연신율 감소의 원인은 대기 분위기에 존재하는 수소 및 산소가 합금내로 확산이 발생되고, 고용된 수소 및 산소에 의한 취성 증가에 기인된 것으로 판단된다.

4. 결 론

진공 원심 주조된 Ti-6Al-4V 합금의 주조품의 두께에 따른 미세조직 및 기계적 특성 변화와, 후 열처리에 따른 미세조직 및 기계적 특성 변화를 관찰하여 다음과 같은 결론을 얻었다.

1. 주조품의 두께가 두꺼울수록 결정립의 크기와 α-lath의 폭이 커짐을 확인하였고, 표면 반응 층 α-case의 두께도 두꺼워지는 것을 확인하였다. 이는 두께가 두꺼울수록 상대적으로 냉각속도가 느려져, 결정립과 α-lath, 및 α-case 가 성장할 수 있는 시간이 더 많아지기 때문인 것으로 판단된다.

2. 주조품의 두께가 두꺼울수록 기지의 경도 값은 낮아지나, 표면의 경도 값은 높아지는 것을 확인하였다. 기지의 경도 값이 낮은 이유는 두께가 두꺼울수록 조대한 미세조직을 가지기 때문인 것으로 판단되고, 표면 경도 값이 높아지는 이유는 SHL을 형성하는 α-case의 두께 증가에 기인한 것으로 판단된다.

3. 주조품을 β상 변태 온도 이하에서 열처리시 α-lath의 폭이 증가하였고, 이는 고온에서 α상의 성장 때문으로 판단된다.

4. 2 mm의 얇은 두께로 주조하거나, STA 열처리와 같이 β상 변태 온도 영역에서 열처리한 후 급냉할 시 α’ 마르텐사이트 조직이 형성되었고, 이는 시효처리 이후에도 남아있는 것으로 확인되었다.

5. 주조품은 HIP처리를 통해 주조결함이 모두 제거되는 것을 확인하였다. 주조품의 크기 및 형상에 따라 결함제거의 효과는 다를 수 있지만, 적절한 조건을 통해 결함을 제거할 수 있음을 확인하였다.

6. 주조품을 대기로에서 열처리하면, 연신율이 매우 낮아지는 것을 확인되었고, 이는 타이타늄 합금이 고온에서 대기중에 있는 수소 및 산소와 반응해 주조품 내에 고용되어 취성이 증가한 것으로 판단된다.