박판주조법으로 제조한 Al-8Zn-2.5Mg-xCu 합금 판재의 미세조직에 미치는 Cu의 영향

Effect of Cu on the Microstructure of Al-8Zn-2.5Mg-xCu Alloys Fabricated by Twin roll casting

Article information

Trans Abstract

The effect of Cu content on the microstructure and mechanical properties of Al-8.0Zn-2.5Mg-xCu (x: 0, 1, 2, 3) aluminum alloys manufactured by the twin-roll casting process was investigated. The Al-8.0Zn-2.5Mg-xCu alloy showed an increase in surface defects with increasing Cu content. This is because the amount of residual liquid in the final solidification region increased from 9.6 wt.% to 18.3 wt.% as the Cu content increased from 0Cu to 3 Cu alloy. For the 3Cu alloy, as the amount of residual liquid in the final solidification region exceeded the critical point, a large number of surface defects and internal shrinkage defect were observed. The main secondary phases of the four alloys were the T(Mg32(Al, Zn)49) and η(MgZn2) phases, and their fraction increased with Cu content. These secondary phases mainly existed in the center segregation band, and a fine η(MgZn2) phase was additionally observed. In terms of mechanical properties, as the Cu content increased, the hardness of the center matrix, secondary phase, and overall hardness increased respectively. Although the yield strength increased, the tensile strength and elongation decreased because the center segregation band was widened from 684 μm to 790 μm with increasing Cu content.

1. 서 론

자동차 연비향상 및 배기가스의 강화와 함께 자동차 차체의 경량화가 필수적인 요소이다. 차체 경량화를 위해 기존 철강 소재를 대체할 소재중에서 주조성, 가공성, 기계적 특성 및 재활용성 등이 우수한 알루미늄 합금은 활용범위가 점차 확대되고 있다[1-3]. 차체 판재에 주로 사용되고 있는 알루미늄 합금은 가공경화형 Al-Mg계(5xxx계) 알루미늄 합금과 시효 경화형 Al-Mg-Si계(6xxx계) 알루미늄 합금이 주로 사용되고 있으나 최근에는 보다 고강도인 Al-Zn-Mg-Cu계(7xxx계) 알루미늄 합금을 차체에 적용하기 위한 연구가 진행되고 있다[4,5].

알루미늄 합금 판재는 일반적으로 DC(Direct chill) 주조를 이용하여 제작된다. DC 주조는 면삭, 균질화, 열간 압연, 냉간 압연 및 열처리의 복잡한 공정 단계를 거치므로 DC 주조에 의한 고강도 알루미늄 판재의 제조 비용이 높다[6]. 박판주조공정(Twin-roll casting)은 기존 슬라브 주조 및 열간 압연을 단일화하여, 용탕으로부터 직접 판재를 제조할 수 있는 공정 생략형 제조공정으로 알루미늄 합금 판재를 보다 저비용으로 생산할 수 있는 방법이다. 또한 빠른 냉각 속도를 이용하여 DC 주조 대비 거시 편석의 감소 및 정출물의 미세화가 가능하다[7,8]. 그러나 용탕이 냉각롤을 통과하는 짧은 시간 동안 응고가 완료되어야 하기 때문에, 비교적 고액공존구간이 작은 저합금계에 한해서 많이 연구되고 있다[9]. 최근에는 정밀한 공정제어를 통한 고합금계에서 박판연속주조를 적용하기 위한 연구가 활발히 진행되고 있다[10,11]. 박판주조공정을 고합금계에 적용하기 위하여 이전 연구에서는 노즐, 롤 속도, 롤 간격, 용탕 초기 온도 등과 같은 다양한 매개변수를 제어하였으며[10,11], 매개변수의 상호작용을 반영하는 롤의 압하력(Roll separating force)은 가장 중요한 요소 중 하나라고 보고하였다[12]. 이러한 롤의 압하력은 고체와 액체가 공존하는 고액공존영역(Mushy zone)과 관련이 있다. 고액공존영역이 넓은 경우 롤의 압하력이 낮아 냉각롤에서 응고가 불안정하며, 고액공존영역이 좁을 경우 롤의 압하력이 높아 결함이 발생하게 된다. 고합금계인 Al-Zn-Mg-Cu 합금의 경우 원소 함량을 증가시킴에 따라 고액공존영역이 증가하여 박판주조공정 시 문제가 발생할 수 있다.

Al-Zn-Mg-Cu 합금은 Zn 및 Mg이 증가함에 따라 η'상의 분율을 증가시켜 강도를 향상시킨다고 알려져 있다[13]. 또한 높은 Zn/Mg 비를 가지는 합금의 경우 과시효 처리 후 더 높은 인성을 가진다[14]. 이외에도 Al-Zn-Mg-Cu 합금은 Cu가 첨가됨에 따라 용체화 처리 후 재결정 분율 증가로 인한 연신율의 증가가 보고된다[15]. 또한 Cu 함량의 증가에 따라 시효처리시에 GP zone 밀도가 증가하여 주 강화상인 η'상의 수를 증가시켜 강도를 향상에 도움을 준다고 알려져 있다[16]. 앞서 언급한 선행연구들은 Al-Zn-Mg-Cu 합금을 가공 및 열처리 한 압연재에 대한 연구결과들로써, 합금 원소에 따른 압연재의 기계적 특성 연구는 다수 진행되었으나 합금 원소에 따른 박판주조재 자체의 미세조직 및 기계적 특성에 관한 연구는 많지 않다[15-18].

따라서 본 연구에서는 박판주조공정시 및 Cu 함량이 박판주조재의 미세조직 및 기계적 특성에 미치는 영향에 대한 연구를 진행하였다. 본 연구에서는 고강도 Al-8.0Zn-2.5Mg-xCu(x=0, 1, 2, 3) 합금에서 Cu 함량에 따른 박판 주조 시 표면 결함 및 중심 편석을 조사하였으며, 이러한 주조조직 변화에 따른 기계적 특성에 대하여 조사하였다.

2. 실험방법

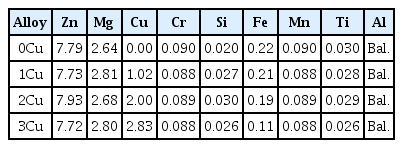

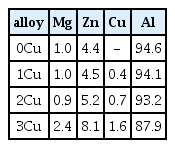

본 연구에서는 전기로를 사용하여 720 °C에서 Al, Zn 및 Al-Mg, Al-Cu 모합금을 용해하고 아르곤 가스 분위기에서 10 분간 탈가스처리 후 690 °C에서 알루미늄 합금 용탕을 안정화시킨 후 박판주조하여 Al-8.0Zn-2.5Mg-xCu (x=0, 1, 2, 3) 박판주조재를 제조하였다. Cu 함량이 0, 1, 2, 3 wt.%인 합금을 편의상 각각 ‘0Cu’, ‘1Cu’, ‘2Cu’, ‘3Cu’라고 정의했다. 박판주조재는 직경 300 mm의 수냉식 Cu-Cr 롤을 사용하였다. 노즐부의 형상은 상부 및 하부 롤과 접촉 길이 35 mm로 동일하게 하였으며, 냉각 속도는 약 500 °C/s로 롤 내부에서 순환되는 냉각수량은 80 L/min 으로 유지하였으며, 주조 시 롤 속도는 2.5~3.5 mpm (Miters per minute)으로 조절하였다. 박판주조 후 판재 외관을 그림 1에 나타내었다. 박판주조 초기 판재에 미응고된 영역이 발견되며 이후 결함(Defects)이 없는 건전한 판재들이 생산되었다. 다른 합금들과는 달리, 3Cu 합금의 경우 일부가 미응고된 채 박판주조가 완료되었다. 제조된 박판주조재의 화학조성은 유도결합 플라즈마 분광분석기 (Inductively coupled plasma-optical emission spectrometer, ICP-OES, ICAP-6500, Thermo Scientific, UK)를 이용하여 측정하였으며, 이를 표 1에 나타내었다. 또한, Cu 함량에 따른 박판주조재의 표면 결함 정도를 관찰하기 위하여, 침투탐상검사를 실시하였다[19]. 표면 결함의 정량적인 분석을 위하여 이미지 분석 프로그램(iSolution DT x64(IMS digital))을 이용하여 결함의 양을 산출하였다.

Al-8.0Zn-2.5Mg-xCu Alloy strips fabricated by twin roll casting; (a) 0Cu, (b) 1Cu, (c) 2Cu and (d) 3Cu.

박판주조공정으로 제조된 Al-8.0Zn-2.5Mg-xCu 합금의 박판주조재의 미세조직 및 상을 분석하기 위하여 광학현미경(Optical microscope, OM, Nikon, MA200), 주사전자현미경(Scanning electron microscope, SEM, JSM-6610LV), 전계방사형 전자탐침미세분석기(Field emission electron probe micro analyzer, Fe-EPMA, JXA8530F(5CH)), 투과전자현미경(Transmission electron microscopy, TEM, JEOL-2100F, JEOL, Japan), X선 회절 분석법(X-ray diffraction, XRD, D/Max 2500)을 이용하여 분석을 수행하였다.

박판주조재의 Cu 함량에 따른 경도 측정은 마이크로 비커스 경도계(HM-122, Mitutoyo, Japan)를 이용하여 측정하였으며, 전체 경도는 하중 500 g, 중심부 기지 및 중심부 2차상은 하중 10 g 조건으로 실시하였다. 강도 및 연신율의 특성 변화는 인장시험기(Instron 5982, Instron, USA)로 측정하였으며, ASTM E-8M 규격에 따라 주조 방향과 인장 방향이 일치하도록 시편을 채취하였다. 인장 시험 시 cross head speed는 1.5 mm/min이였으며, 연신율은 25 mm 신율계를 이용하여 측정하였다.

3. 결과 및 고찰

3.1 Cu 함량에 따른 박판주조재의 주조조직 변화

본 연구에서 박판주조공정으로 제조된 Al-8.0Zn-2.5Mg-xCu 박판주조재의 표면 결함 정도를 확인하기 위하여 침투탐상검사를 실시한 결과를 그림 2에 나타내었다. 붉은색의 침투액이 잔류하고 있는 영역은 표면 결함이 발생하였음을 보여준다. 박판주조재의 폭 방향을 기준으로 Cu 함량이 증가함에 따라 표면 결함이 가장자리부터 중심으로 점점 증가하며, 3Cu 합금에서는 판재 내부에 다량의 표면 결함이 관찰되었다. 결함의 양은 0Cu(0.91%) < 1Cu(2.25%) < 2Cu(4.10%) < 3Cu(7.50%)로 증가하였다. 이러한 표면 결함은 용탕이 응고 중에 발생하는 주조 결함의 하나로서 액상-고상의 상 변태 중에 수축에 의해 생성되는 결함이다[20].

박판주조재의 단면(Transverse direction, TD)을 관찰한 미세조직을 그림 3에 나타내었다. 박판주조 시 롤에 의해 인가되는 압력에 의해서 용질 원소가 풍부한 액상의 용탕은 판재 표면의 저온 영역으로부터 판재 중심부의 고온 영역으로 이동하며 채널(Channel)을 형성한다. 이후, 판재의 중심부에서 최종 응고하는 액상의 용탕은 응고되면서 공정 조직(Eutectic structure)으로 중심부 편석을 형성한다고 알려져 있다[21]. 0Cu에서 2Cu합금의 중심부(Center)에서 중심부 편석대(Center segregation)가 관찰되었다 (그림 3(a-c)). 중심부 편석대는 0Cu(684 μm) < 1Cu(759 μm) < 2Cu(790 μm) 순으로 넓어진 것이 관찰되었다. 3Cu 합금의 경우 중심부 편석대는 관찰되지 않았다 (그림 3(d)). 또한, 3Cu 합금은 TD면 미세조직에서 표면 균열(Surface crack)이 발견되었으며, 이는 앞선 침투탐상검사로 발견된 3Cu 합금의 판재 내부의 표면 결함으로부터 기인한다 (그림 2(d)).

Microstructure of the transverse cross section of As-cast Al-8.0Zn-2.5Mg-xCu TRC strips; (a) 0Cu, (b) 1Cu, (c) 2Cu and (d) 3Cu.

박판주조재의 TD면에서 중심부와 쿼트부(Quarter)를 OM으로 관찰한 미세조직을 그림 4에 나타내었다. 0Cu에서 2Cu합금의 중심부에서는 비교적 느린 냉각속도로 인하여 쿼트부보다 상대적으로 조대한 수지상(Dendrite)이 관찰된다. 또한, 중심부에서 다량의 조대한 2차상(Second phase) 이 관찰되었으며, 쿼트부에서는 상대적으로 소량의 미세한 2차상이 관찰되었다 (그림 4(a-c,e-g)). 3Cu 합금의 경우 다른 합금들과 달리 수지상이 아닌 포집된 액상(Entrapped liquid)과 함께 타원형(Spheroid)의 미세조직이 관찰되었다 (그림 4(d,h)). Flemings [22]에 의하면 응고가 시작됨에 따라 단시간의 응고에서는 수지상이 형성되며 응고 시간이 증가함에 따라 로제트(Rosette) 형태로 바뀌며, 충분히 느린 냉각속도와 긴 응고시간을 가지면 포집된 액상과 함께 타원형 형태의 미세조직이 관찰된다. 0Cu에서 2Cu 합금의 경우 박판주조 시, 냉각수가 흐르는 롤과의 접촉을 통해 판재 표면부부터 중심부까지 충분한 응고시간을 갖고 완전히 응고되어 생산되었다. 반면, 3Cu 합금의 경우 박판주조시 롤에서 완전히 응고되지 않은 상태로 빠져나와 대기중에서 공냉으로 응고되면서 다른 합금에 비해 응고시간이 길어진다. 따라서 0Cu에서 2Cu 합금과는 달리 3Cu 합금은 응고시간이 길어짐에 따라 수지상이 아닌 타원형의 미세조직이 관찰된 것으로 판단된다. 또한 3Cu 합금은 결정립계에 2차상 외에도 수축공(Shrinkage)이 다량 발견된다 (그림 4(d,h)). 0Cu에서 2Cu 합금은 박판주조시에 용탕이 응고되면서 동시에 롤에서 하중을 받아 판재의 수축공의 형성을 억제하지만 3Cu 합금은 미응고된 채 판재가 생산되어 잔류 액상의 응고에 따른 수축공이 형성된 것으로 판단된다. 표면 결함이 존재하는 3Cu를 제외하고 2차상 분율은 중심부에서 0Cu(13.3%) < 1Cu(14.1%) < 2Cu(15.0%) 순으로 Cu 함량에 따라 증가하며, 쿼트부에서는 0Cu(6.8%) < 1Cu(7.9%) < 2Cu(8.5%) 순으로 증가한다.

Distribution of second phase of As-cast Al-8.0Zn-2.5Mg-xCu TRC strips; (a) center, 0Cu, (b) center, 1Cu, (c) center, 2Cu, (d) center, 3Cu, (e) quarter, 0Cu, (f) quarter, 1Cu, (g) quarter, 2Cu and (h) quarter, 3Cu.

Al-8.0Zn-2.5Mg-xCu 합금 박판주조재의 Cu 함량에 따른 XRD 결과를 그림 5에 나타내었다. 모든 합금 조성에서 주요 2차상은 T(Mg32(Al, Zn)49)상 또는 η(MgZn2)상임을 알 수 있다 (그림 5(a)). Cu 함량이 증가함에 따라 T상 peak의 intensity는 점차 감소하며 η상 peak의 intensity는 점차 증가하였다 (그림 5(b)). 또한 Cu 함량이 증가함에 따라 주요 2차상의 peak는 고각으로 이동하였다. 선행연구결과, Cu 첨가에 따라 T상과 η상의 Zn 원자 자리에 Cu 원자가 치환될 수 있다고 알려져 있다[23]. 따라서 원자 반경이 더 작은 Cu 원자가 Zn 원자 자리에 치환됨에 따라 격자 상수가 감소하여 T상과 η상의 peak가 고각으로 이동한 것으로 판단된다[24,25].

Cu 함량에 따른 중심부의 2차상의 EDS(Energy Dispersive X-ray Spectroscopy) 분석결과를 표 2에 나타내었다. 앞서 언급한 바와 같이 2차상은 T(Mg32(Al, Zn)49)상 또는 η(MgZn2)상으로 존재하며 두 금속간 화합물 모두 공정상(Eutectic phase)이며 조성이 유사하여 미세조직상 구분이 어렵다[25]. 또한, Cu 첨가에 따라 두 금속간 화합물에 Cu원자가 각각 T(Mg32(Al, Zn, Cu)49)상 또는 η(Mg(Zn, Al, Cu)2)상으로 치환되기 때문에 이를 표 2에서는 AlZnMgCu 4원계 2차상으로 명시하였다[23,26]. AlZnMgCu 4원계 상은 Cu 함량이 증가함에 따라 2차상의 Cu 원자 함량이 0에서 14.0 at.%로 증가하였다.

박판주조재의 중심부에서 관찰된 2차상에 대해 EPMA 분석을 진행하여 그림 6에 나타내었다. 그림 6(a)는 2Cu 합금의 TD면 중심부 미세조직을 SEM으로 관찰한 결과이다. 그림 4의 OM 미세조직과 마찬가지로 조대한 2차상(I)이 관찰되며, 2차상 주변부에 추가로 미세한 2차상(II)들이 관찰된다 (그림 6(b)). 그림 6(c-f)는 각각 Al, Zn, Mg, Cu의 조성을 EPMA를 통해 측정한 결과이다. 조대한 2차상은 Zn, Mg, Cu 원소 조성이 높게 측정되었으며, 이는 앞서 언급한 AlZnMgCu 4원계 2차상으로 판단된다[27]. 추가로 조대한 2차상 내부에 Cu의 조성이 높은 영역이 관찰된다. 선행 연구에 따르면, 7xxx합금에서 Cu 첨가에 따라 주요 강화 상인 AlZnMgCu 4원계 2차상외에도 Al2Cu(ϴ)상이 추가로 관찰된다고 알려져 있다[28,29]. 따라서 Cu가 조성이 높은 상은 Al2Cu(ϴ) 상으로 예상된다. 다음으로 조대한 2차상 주위의 미세한 2차상의 조성은 Zn, Mg, Cu의 조성이 높게 나타났다. 이를 자세히 알아보기 위하여 TEM 분석을 진행하였으며, [001]Al 방향에서의 명시야 상(Bright field image, BF image) 및 회절패턴 (Diffraction pattern, DP)을 그림 7에 나타내었다. 약 141 nm 크기의 미세한 상이 관찰되었으며, 이것은 그림 6에서 관찰된 조대한 2차상 주위의 미세한 2차상으로 판단된다. 회절 패턴을 통해 분석한 결과 미세한 2차상은 η 상으로 관찰되었다[30].

Microstructure and the main element distribution in the 2Cu alloy; (a), (b) backscattered SEM image, (c) Al, (d) Zn, (e) Mg and (f) Cu.

3.2 Cu 함량에 따른 박판주조재의 응고거동

Cu 함량의 증가에 따른 박판주조 시 표면 균열 및 상 변화의 원인을 알아보기 위하여 샤일 쿨링(Scheil cooling) 조건으로 열역학 계산하였다. 열역학계산 소프트웨어는 FactSage를 사용하였으며 FTlite(Factsage light metal intermetallic compounds and alloy solutions) 데이터 베 이스를 활용하여 최종 응고부 액상량(Lf) 및 상 분석을 실시한 결과를 그림 8에 나타내었다. 먼저 최종 응고부 액상량은 0Cu에서 3Cu로 증가함에 9.6에서 18.3 wt.%로 증가한다. 즉, Cu 함량이 증가함에 따라 박판주조재의 표면 결함이 가장자리부터 중심부로 점차 증가하며 3Cu 합금에서는 다량의 표면 결함이 관찰되었다 (그림 2). 이는 Cu 함량 증가에 따른 잔류 액상량이 증가하기 때문으로 판단된다. 응고가 진행됨에 따라 수지상간 영역에 얇은 액상 필름(Liquid film)이 연속적으로 존재하여 결정립을 분리시키거나 수지상간에 잔류 액상을 고립시켜 결함을 야기시킨다[31]. 또한, Lee 등에 의하면 Cu 함량의 증가에 따라 Mg, Zn보다 상대적으로 작은 평형분배계수를 가지는 Cu 원자의 편석에 의해 잔류 액상의 융점 온도가 낮아지고 이로 인해 잔류 액상의 양이 증가하여 결함의 발생 및 전파가 수월해진다고 보고된다[32]. 따라서 Cu 함량의 증가는 최종 응고부의 액상량을 증가시키고 이로 인해 표면 결함이 함께 증가하는 것으로 판단된다 (그림 2). 특히, 3Cu의 경우 최종 응고부의 액상량이 임계점을 넘어감에 따라 박판 주조 시 롤에서 완전히 응고되지 않은 상태로 빠져나오게된다 (그림 1(d)). 이로 인해 3Cu 합금의 경우 잔류 액상이 대기중에서 공냉되면서 다량의 표면 결함이 발생하며, 미세조직상에서 잔류 액상의 응고에 따른 수축공이 다량 관찰된다 (그림 4(d,h)).

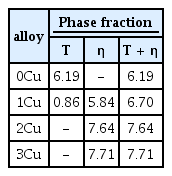

열역학 계산에 따른 T상, η상 및 AlZnMgCu 4원계 2차상의 분율을 표 3에 나타내었다. Cu 함량이 증가함에 따라, T상의 분율은 6.19에서 0 wt.%로 감소하였으며, η상의 분율은 0에서 7.71 wt.%로 증가한다. XRD 분석결과, Cu 함량이 증가함에 따라 T상의 peak는 점차 감소하였으나 η상의 peak는 점차 증가하였으며 이는 열역학 계산 결과와 잘 일치하는 경향성을 보인다 (그림 5). 따라서 Cu 함량의 증가는 T상의 분율을 감소시키며 η상의 분율은 증가시키는 것으로 판단된다. 다음으로 Cu 증가에 따라 AlZnMgCu 4원계 2차상의 총 분율은 6.19에서 7.71 wt.%로 증가한다. 그러나, 3Cu 합금의 경우 앞선 경우들과는 달리 미응고된 채 박판주조가 완료되어 2차상의 분율이 상이한 것으로 판단된다.

3.3 박판주조재의 주조 조직 차이에 따른 기계적 특성

주조 조직 차이에 따른 박판주조재의 기계적 특성을 알아보기 위하여 경도 및 인장시험을 실시하였다 그림 9는 박판주조재의 중심부와 쿼트부의 전체 경도, 중심부의 기지와 2차상 경도를 측정한 결과이다. 단, 3Cu 합금은 2차상의 크기가 미세하여 경도 측정이 불가하였다. 0Cu에서 2Cu 합금에서는 중심부에서 쿼트부보다 전체 경도가 더 높게 나타났으며, 기지 경도에 비해 2차상 경도가 높게 측정되었다. 이는 중심부에서는 조대한 2차상이 다량 존재하여 쿼트부보다 더 높은 전체 경도를 나타내는 것으로 판단된다 (그림 4). Cu 함량이 증가함에 따라 중심부에서는 0Cu(125 Hv) < 1Cu(127 Hv) < 2Cu(128 Hv) 합금 순서로 전체 경도가 소폭 증가하였으며 쿼트부에서는 0Cu(119 Hv) < 1Cu(120 Hv) < 2Cu(122 Hv) 순서로 전체 경도가 소폭 증가하였다. 이러한 전체 경도 증가는 2차상의 분율 증가 경향과 일치하였다 (그림 4). 3Cu 합금의 경우 중심부와 쿼트부의 미세조직 차이가 없어 중심부와 쿼트부의 전체경도는 159 Hv로 동일 하였으며, 중심부와 쿼트부의 전체 경도는 네 합금 중에서 3Cu 합금에서 가장 높았다. 중심부 기지의 경도는 0Cu(110 Hv) < 1Cu(111 Hv) < 2Cu(114 Hv) < 3Cu(149 Hv) 순서로 증가하였으며 3Cu 합금을 제외한 2차상의 경도는 0Cu(340 Hv) < 1Cu(346 Hv) < 2Cu(356 Hv) 순서로 증가하였다.

중심부 기지를 관찰하기 위해 TEM 분석을 진행하였으며, Cu 함량에 따른 중심부 기지의 명시야 상 및 회절패턴을 그림 10에 나타내었다. 네 합금 모두 회절패턴을 통해 기지에 추가적인 2차상은 발견되지 않으며 0Cu에서 2Cu 합금은 기지 내부에 다량의 전위가 관찰되었지만, 3Cu 합금의 경우 다른 합금들에 비하여 전위 밀도가 낮게 관찰되었다. Wei 등에 의하면 박판주조공정에서 롤에 의해 판재의 외부에서 내부로 응고가 진행되며, 잔류 액상은 최종 응고 전 판재의 중심부에서 반응고 영역(Semi-solid layer)으로 존재하게 된다[33]. 이러한 반응고 영역은 중력과 용탕의 흐름에 의해 내부에 불균일한 변형을 받게 된다. 이러한 변형의 정도는 반응고 영역의 유동에 의한 요변성강도(Thixotropic strength)와 롤의 압하력(Roll separating force)에 의한 전단강도(Shear strength) 사이의 상호작용에 의해 결정되며, 반응고 영역에서 이들 변형력에 의한 전위가 형성된다[33]. 이로 인해 0Cu에서 2Cu 합금은 중심부 기지 내부에 다량의 전위가 관찰된 것으로 판단된다. 3Cu 합금의 경우 판재의 중심부에 잔류 액상이 남아있는 상태로 미응고된 채 박판주조가 완료되었다. 따라서 판재의 중심부에 롤의 압하력에 의한 전단강도의 영향이 미미하여 중심부 기지 내부의 전위밀도가 낮은 것으로 판단된다. 다음으로 중심부 기지의 고용도를 알아보기 위하여 EDS 분석을 진행하였으며 결과를 표 4에 나타내었다. 0Cu에서 2Cu 합금은 Cu 함량이 증가함에 따라 기지내 Cu 원자의 고용량이 0에서 0.7 wt.%로 증가하였으며, Mg, Zn, Cu 원자의 합계 고용량이 5.4에서 6.8 wt.%로 증가하였다. 3Cu 합금은 Cu 원자의 고용량이 1.6 wt.%로 가장 높으며, Mg, Zn, Cu 원자의 합계 고용량이 12.1 wt.%로 네 합금 중에서 가장 높았다. 0Cu 에서 2Cu 합금은 Cu 함량이 증가함에 따라, 기지내 Mg, Zn, Cu 원자의 합계 고용량이 소폭 증가함에 따라 기지 경도가 소폭 증가한 것으로 판단된다. 하지만 3Cu 합금은 기지내 Mg, Zn, Cu 원자의 합계 고용량이 가장 크게 증가하였으며, 이로 인해 다른 합금들과 달리 3Cu 합금의 기지 경도가 가장 크게 증가한 것으로 판단된다. 마찬가지로, 중심부의 조대한 2차상의 경도는 2차상 내부의 Cu 원자 함량의 증가에 따라 함께 증가한다고 판단된다 (표 2).

그림 11은 Cu 함량에 따른 Al-8.0Zn-2.5Mg-xCu 합금 박판주조재의 인장시험 결과이다. 0Cu 합금은 인장강도 360 MPa, 항복강도 258 MPa, 연신율 4.9% 수준을 나타내었다. 1Cu 합금에서는 인장강도 352 MPa, 항복강도 260 MPa, 연신율 3.2%로 인장강도 및 연신율은 저하되었다. 마찬가지로, 2Cu 합금의 경우 인장강도 332 MPa, 항복강도 264 MPa, 연신율 2.1%로 인장강도 및 연신율이 저하되었다. 따라서, 0에서 2Cu합금은 Cu가 증가함에 따라 항복강도는 258에서 264 MPa로 소폭 증가하였으나, 인장강도 및 연신율은 감소하는 경향을 보였다. 3Cu 합금의 경우 내부에 수축공이 다수 존재하여 조기파단이 발생한 것으로 판단되며 4개의 합금 중 3Cu 합금의 인장특성이 가장 낮았다 (그림 4(d,h)).

그림 12는 조기파단이 발생한 3Cu 합금을 제외한 세합금의 인장시험 후 파단 된 인장시편의 파면 아래 미세조직을 보여준다. 세 합금 모두 중심부 조대한 2차상에서 미세균열(Microcrack)이 다량 생성되는 것을 알 수 있다. 따라서 인장시험 동안 최종 파단을 야기하는 주요 파괴 개시점은 조대한 2차상임을 알 수 있다. Cu 함량이 다른 세 합금의 중심부 파면을 그림 13에 나타내었다. 모든 합금에서 파면은 취성파괴 특징을 가지며 조대한 2차상에서 미세균열이 발생하고 수지상간 계면을 따라 미세균열이 전파하였음을 알 수 있다[34]. 3Cu 합금의 경우 수축공이 이미 시편 내부에 존재함을 알 수 있다. 조대한 2차상이 존재하는 중심부 편석대는 앞서 그림 3에서 언급한 바와 같이, 0Cu(684 μm) < 1Cu(759 μm) < 2Cu(790 μm) 순으로 크기가 증가한다. 중심부 편석대에는 다량의 조대한 2차상이 존재하며 인장시험 중 조대한 2차상에서 미세균열이 발생하고 균열이 전파된다. 따라서 중심부 편석대가 넓을수록 연신율이 감소한 것으로 보인다. 또한 Cu 함량이 증가함에 따라 중심부 편석대의 2차상 분율은 증가하기 때문에 조대한 2차상에 의한 균열 발생 및 파괴가 용이한 것으로 판단된다 (그림 4). 네 합금 모두 인장변형 시에 네킹(Necking)이 발생하지 않고 취성파괴가 발생하는 것으로 보아 인장강도는 연신율에 의해 결정된다[35]. 즉 Cu 함량의 증가에 따라 중심부 편석대의 증가 및 조대한 2차상 분율의 증가로 인해 연신율이 감소하며 이와 함께 인장강도도 감소하는 것으로 판단된다. 결과적으로, 박판연속주조 시의 Cu 함량의 증가는 박판주조재의 중심부 편석대를 증가시켜 인장특성의 저하를 야기한다. 하지만 선행 연구에 의하면 압연과 열처리와 같은 가공 및 열처리를 통해 박판주조재의 중심부 편석대를 제거하고 기계적 특성을 향상시킬 수 있다고 알려져 있다[36]. 따라서, 가공 및 열처리를 통해 Cu 첨가에 따른 중심부 편석대 증가를 제어하고 기계적 특성을 향상시킬 수 있는 방안에 대한 추가적인 연구가 필요할 것으로 사료된다.

SEM of the cross-sectional area beneath the fracture surface of as-cast TRC strips tensile specimen.

4. 결 론

본 연구에서는 박판주조공정으로 제조한 고강도 Al-8.0Zn-2.5Mg-xCu(x=0, 1, 2, 3) 합금 박판주조재의 응고 거동, 미세조직 및 기계적 특성에 미치는 Cu 함량의 영향에 대하여 연구하였다.

1) Cu 함량이 증가함에 따라 박판주조재의 표면 결함과 중심부 편석대는 증가하였다. 박판주조재 판재의 중심부에서는 비교적 느린 냉각속도로 인하여 쿼트부보다 상대적으로 조대한 수지상이 관찰되었으며 Cu 함량이 증가함에 따라 중심부 및 쿼트부의 2차상 분율은 증가하였다. 주요 2 차상은 T(Mg32(Al, Zn)49)상 또는 η(MgZn2)상이었고, Cu 함량이 증가함에 따라 T상은 점차 감소하며 η상은 점차 증가하였다.

2) Cu 함량이 증가함에 따라 잔류 액상 분율의 증가로 인하여 표면 결함이 증가한 것으로 판단된다. 3Cu 합금의 경우 최종 응고부의 잔류 액상량이 임계점을 넘어감에 따라 박판주조 시 롤에서 완전히 응고되지 않은 상태로 빠져 나와 대기중에서 공냉되면서 다량의 표면 결함 및 잔류 액상의 응고에 따른 포집된 액상, 수축공이 존재하였다.

3) Cu함량 증가에 따라 기지내의 용질들의 고용도가 높아지고 중심부 기지의 경도는 증가하였으며, 2차상 분율이 증가함에 따라 쿼트부 및 중심부의 전체 경도가 소폭 증가하였다. 0Cu에서 2Cu 합금에서는 주요 파괴 개시점인 조대한 2차상이 존재하는 중심부 편석대가 넓어짐에 따라 연신율 및 인장강도가 감소하였다. 3Cu 합금은 가장 높은 전체 경도 값을 나타내지만 내부에 수축공이 다수 존재하여 인장시에 조기파단이 발생하였다.

Acknowledgements

본 연구는 과학기술정보통신부의 재원으로 나노 및 소재 기술개발사업 (2021M3H4A3A02093176)의 연구비 지원으로 수행되었습니다.