고압비틀림 공정 처리된 Al7068 합금의 기계적 특성 및 미세조직 변화

Mechanical Properties and Microstructural Evolutions of High-Pressure Torsion-Processed Al7068 Alloy

Article information

Trans Abstract

The combination of severe plastic deformation, deformational heat, and frictional heat generated during the high-pressure torsion process has a great effect on microstructural evolutions, including grain refinement, dynamic recrystallization and recovery. In particular, the low melting temperature metallic alloys (e.g., aluminum and magnesium) also induce nano-precipitations in the matrix during high-pressure torsion, which results in both unique microstructure and mechanical properties of the nanocrystalline metallic materials. In this study, the mechanical properties and microstructural evolution of high-pressure torsion-processed aluminum 7068 alloy at room temperature were investigated. In the early deformation stage, both grain refinement and nano-precipitates were formed that increase the strength of ultrafine-grained aluminum alloy, and a maximum strength of 844 MPa was obtained for the 5T sample. However, in the later deformation stage, tensile strength decreases with the increase in shear strain due to grain growth, and coarse precipitates act as crack initiation sites during plastic deformation. In summary, the mechanical properties of high-pressure torsion represent the strength-ductility trade-off as the increase of the number of revolutions. Their mechanical properties are superior to those of recent severe plastic deformation-processed aluminum alloys. This result shows that the severe plastic deformation of the HPT process positively contributes to their mechanical properties by inducing multiple strengthening paths, such as grain refinement and nano-precipitation of the aluminum alloy.

1. INTRODUCTION

7xxx계 알루미늄 합금은 석출경화형 Al-Zn-Mg-Cu 합금으로 우주항공, 자동차 등 광범위하게 활용되는 대표적인 고강도 알루미늄 합금이다[1]. 그 중 Al7068 합금은 알루미늄 합금계 중 가장 강도가 높으면서도 연성, 내식성 등 구조재료에 필요한 다양한 특성이 우수해 높은 비강도가 요구되는 차세대 구조용 소재로 주목받고 있다[2,3]. 상기 합금의 가능성에 힘입어 최근 Al7068 합금의 기계적 물성을 추가적으로 향상시키기 위해 열간 압연, 압출 및 단조 공정변수에 따른 기계적 특성 변화에 관한 연구가 다수 이루어졌으며[4-6], 이전 연구들을 통해 소성변형에 의해 감소되는 결정립 크기와 공정 중 마찰 및 열에 의해 형성 및 성장되는 석출물 분포의 최적화를 통해 기계적 특성을 제어할 수 있었다[7].

특히, 강소성가공(Severe Plastic Deformation, SPD) 공정은 높은 정수압을 받는 재료에 극심한 전단변형을 가하여 결정립 크기를 초미세립(ultrafine grain < 1 µm) 또는 나노 결정립(nanocrystalline < 100 nm)으로 만드는 공정으로 재료 형상의 변화 없이 높은 변형률이 부과해 높은 전위 밀도와 결정립미세화를 유도하여 기존 금속 소재에서 획득하기 어려운 우수한 강도를 확보할 수 있게 된다[8,9]. 대표적인 SPD 공정에는 등통로각압축(Equal Channel Angular Pressing, ECAP), 고압비틀림(High-Pressure Torsion, HPT), 반복겹침접합압연(Accumulated Roll Bonding, ARB) 등이 존재하며, HPT 공정은 높은 압력과 연속적인 회전으로 다른 SPD 공정에 비해 높은 변형량을 쉽게 부과할 수 있으므로 결정립 크기를 극적으로 줄이는데 효과적이다[10]. 이에 따라 HPT 공정은 순수 알루미늄 및 알루미늄 합금을 포함한 다양한 금속재료의 대변형 시 미세조직 및 기계적 특성 변화 분석에 널리 활용되었다[11-14].

상기 연구 추세에 기반해 저자의 이전 연구들에서는 Al7075 합금에 대한 상온과 고온 분위기에서의 HPT 공정을 수행하였으며, 상온에서의 HPT 공정은 결정립미세화와 나노석출물을 유도하여 강도 증가와 함께 연신율이 개선되었고, 고온에서는 동적 회복 및 재결정으로 인해 기계적 특성이 향상됨을 발견하였다[15,16]. 상기 결과들은 용융점이 낮은 Al 합금의 HPT 공정 처리가 결정립미세화 뿐만 아니라 마찰 및 변형 열에너지 형성에 따른 나노 크기의 석출물, 동적 회복 및 동적 재결정을 유도해 기계적 특성에 큰 영향을 미친다는 것을 보여준다. 또한, B. S. Shivashankara et al.의 연구에서는 Al7068 합금에 대해 SPD 공정 중 ECAP 공정의 영향에 대해 확인했는데, 220 oC 다이에서 1~4pass를 수행한 결과, 고온에서 연속적인 4pass는 동적 재결정을 유도하여 결정립 크기를 85 μm에서 15 μm까지 감소시켜 경도 및 인장강도 향상을 가져왔다[17]. 이전 SPD 공정 처리된 금속소재를 열처리할 때 낮은 homologous 온도에 따른 전위밀도 및 재결정이 형성되어 강도 저하가 발생하는 결과와는 다르게[18], 고온 SPD 공정을 진행할 경우 전단변형 및 동적 재결정의 조합에 의해 높은 강도를 유지하면서도 연신율 역시 개선될 수 있음을 확인할 수 있다.

따라서, 승온 SPD 공정에서의 높은 전단변형 및 열에너지의 조합이 Al7068 합금의 기계적 특성 향상에 기여한다는 것을 알 수 있으며, ECAP 공정보다 더 많은 변형률 부과가 가능한 HPT 공정을 실시할 때 더 높은 강도를 얻을 수 있는 가능성을 보여준다. 하지만, 상기의 높은 가능성에도 불구하고 아직까지 Al7068 소재에 대한 HPT 공정 적용 사례는 존재하지 않으며 해당 소재의 대변형 기구에 대한 이해 역시 부족한 상황이다. 상기 문제를 해결하기 위해 본 연구에서는 알루미늄 7xxx계열 합금 중 가장 강도가 높은 Al7068 합금을 0.5~10 회전까지 HPT 공정을 수행함과 동시에 회전수에 따른 미세조직 변화를 정량화하고 기계적 특성에 미치는 영향에 대해 분석하고자 한다.

2. EXPERIMENTAL

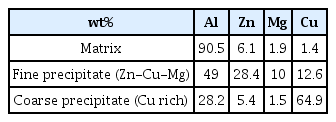

표 1은 본 연구에서 활용한 Al7068 압출재(㈜동산테크, 대한민국)의 화학적 조성을 나타내었다. 상온에서의 HPT 공정을 수행하기 위해 그림 1(a)와 같이 지름 10 mm, 두께 2 mm의 디스크 모양으로 제작된 Al7068 합금 시편을 준비하였으며, HPT 공정은 6 GPa의 압력을 가한 상태에서 각 0.5, 1, 3, 5, 7, 10회 회전시켜 시편의 전단변형을 조절하였다. 이후에는 회전수에 따라 각 시편은 0.5T, 1T, 3T, 5T, 7T, 10T로 명명할 것이다.

Schematic illustration of (a) HPT process for Al7068 alloy and (b) summarization of microhardness measurements, tensile tests and TEM observation location of Al7068 alloy disk after HPT process.

이후, HPT 공정변수에 따른 Al7068 합금의 기계적 특성 변화를 확인하기 위해 미소경도측정 및 인장시험을 실시하였다. 미소경도 시험은 HPT 공정 중 흔히 발생하는 변형 불균일성 역시 확인하기 위해 그림 1(b)와 같이 시편 중심에서부터 1 mm씩 간격을 두어 미소경도 값을 얻었다[19]. 이때, 미소경도 값은 미소경도시험기(Hv-114, Mitoyo, Japan)를 사용하여, 1 kgf의 하중과 10 s 동안 압입하여 측정하였고 그 값들은 각 위치에서 5번씩 측정하여 최대, 최소값을 제외하고 3개의 값으로 평균 내었다. 또한, 시편의 강도 및 연신율의 평가를 위해 일축인장시험기(Micro UTM, R&B, Korea)를 사용하여 1 × 10-3s-1의 변형 속도에서 수행하였다. 그림 1(b)와 같이 디스크 시편의 중심위치에서 2.5 mm 떨어진 지점에서 표점거리가 1.5 mm인 인장시편을 얻었고, 디스크 시편당 2개의 인장시편을 가공하여 각 회전수에 따라 2회씩 인장시험을 진행하였다. 또한, 인장시험편의 크기가 매우 작기 때문에 신율계를 활용하기 어려우므로 이를 대체하여 디지털이미지대조법(ARAMIS12M, GOM Optics, Germany)을 활용해 각 시험편의 응력-변형률 곡선을 획득하였다.

HPT 공정으로 인한 기계적 특성의 변화를 미세조직 변화와 비교하기 위해 Al7068 합금의 초기 미세조직과 HPT 공정 후 회전수에 따른 변형 미세조직을 SEM 및 TEM을 활용해 관찰하여 비교하였다. Al7068 합금의 초기 미세조직은 디스크 시편을 연마하고, Al 합금용 multi etchant 용액으로 20초 정도 에칭한 후 주사전자현미경(Scanning electron microscope; SEM, JEOL-7900F, JEOL, Japan)으로 관찰하였다. HPT 공정 처리된 시편의 미세조직은 시편의 중심에서 2.5 mm 떨어진 지점에서 집속이온빔(Focused ion beam; FIB, AMBER G, TESCAN, Czech Republic)으로 6 μm × 6 μm 크기의 얇은 시험편을 가공하여 300 kV 투과전자현미경(Transmission electron microscope; TEM, TF30ST, FEI, USA)으로 분석하였다.

3. RESULTS AND DISCUSSION

그림 2(a)는 HPT 공정의 회전수와 각 디스크 시편의 중심으로부터 거리에 따른 미소경도 값을 나타내며, HPT 공정의 회전수가 높아질수록 미소경도 값이 증가하여 10T에서 최대 250 Hv까지 증가함을 확인하였다. 그러나, 본 결과에서는 변형량에 따른 경도 변화를 정량적으로 확인하는데 한계가 있으므로 그림 2(b)와 같이 전단변형에 따른 미소경도 값을 나타내었다. 이때, 그림 2(b)의 가로축인 HPT 공정 중 시편이 받는 전단변형량은 다음과 같은 식으로 계산된다[20]:

(a) Variation of microhardness from the center to the edge of the disk of the HPT-processed Al7068 alloy and (b) the microhardnessshear strain curve of the HPT-processed Al7068 alloy.

여기서 N은 회전 수, r은 시편 중심으로부터의 거리, h는 초기 시편의 두께인 2 mm이다. 식(1)에 의해 시편이 받는 전단변형량은 회전수와 시편 중심으로부터의 거리와 비례함을 확인할 수 있으며, 디스크 시편의 중심에서 거리가 멀어져 변형량이 증가함에 따라 미소경도 값이 증가하는 경향은 10T를 제외한 모든 시험편에서 확인할 수 있다. 가장 많은 전단변형을 받은 10T에서는 γ = 83.7일때 가장 높은 경도 값을 나타내었고, 이후 전단변형량이 증가함에 따라 강도가 약간 감소하는 것을 관찰하였다.

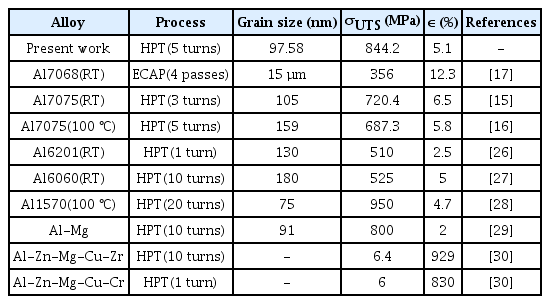

그림 3은 HPT 공정 처리된 시편의 응력-변형률 곡선으로 각 곡선에서의 강도 및 연신율은 표 2에 나타내었다. 본 인장시험에 사용한 표점거리 1.5 mm 인장시험편은 표준인장시험편과 다르게 게이지 부분이 짧아 정확한 연신율의 측정이 어렵다는 한계가 존재하며, 이를 극복하기 위해 디지털이미지대조법을 활용하여 소성변형 중 변형률의 변화를 확인하였다. 그러나, 변형영역이 좁은 탄성구간에서 표점거리가 짧은 시험편에 대해 정확도를 확보하기가 어렵기 때문에 본 결과에서 도출된 탄성계수는 타 인장시험 대비 낮은 정확도를 보이는 한계가 존재한다. 그럼에도 불구하고 인장시험 중 확인되는 항복강도 및 인장강도는 그림 2(b)의 경도와 유사하게 변형량 증가에 따른 향상 및 포화가 발생함을 확인했다. 특히, 인장강도는 경도 값과 달리 5T에서 최대값을 보이고 오히려 감소하는 경향을 보이는데, 그림 3에서 보이는 것과 같이 0.5T 시편부터 5T 시편까지 회전수가 높아짐에 따라 844.2 MPa까지 증가하지만 5T 시편 이후부터는 감소한다. 이는 미소경도 시험과 일축 인장시험의 시험 진행 방향 차이에 따라 HPT 공정으로 인한 석출물이 소재의 변형 거동에 영향을 미쳤을 것으로 예상되는데, 본 고찰에 대해서는 추후 TEM 관찰 결과에서 추가적으로 논할 예정이다[21]. 또한, 회전수 증가에 따라 강도 향상 대비 연신율은 감소하였고, 이 결과는 HPT 공정 동안 결정립미세화와 전위 밀도 변화로 연신율이 감소했음을 의미한다.

그림 4는 Al7068 합금의 초기 시편을 SEM 후방산란전자모드 (backscattered electron; BSE)로 관찰한 미세조직과 에너지분산스펙트럼(Energy dispersive spectroscopy; EDS) 결과를 나타내었고 표 3에 기지와 초기 시편에서 생성된 석출물들의 화학 조성을 나타내었다. 분석 결과, 초기 시편은 5~10 µm 크기의 결정립을 가지고 있으면서 0.5 µm 크기의 Zn-Cu-Mg 석출물과 1.5 µm 크기의 Cu-rich 석출물이 관찰되었다. EDS 정량분석 결과에 기반해 각각의 석출물은 T(Al2Mg3Zn3)와 θ(Al2Cu)상인 것으로 파악되었다[22,23]. HPT 공정 중 회전수에 따른 Al7068 합금의 미세조직 변화를 확인하기 위해 그림 5와 같이 TEM 관찰을 수행했으며, 각 회전수에서의 평균 결정립 크기는 ImageJ 프로그램을 활용하여 100개 이상의 결정립을 뽑아 크기를 측정하고 그 평균값으로 결정하였다. 그림 6의 평균 결정립 크기 변화에서 볼 수 있듯이 HPT 공정 중 발생하는 높은 정수압과 전단변형이 재료에 극심한 변형을 유도해 결정립 크기의 변화가 발생하는데, 변형률에 따라 크게 두 구간으로 나눌 수 있다. 첫번째로, 7T 까지의 구간에서는 5T에서 상대적으로 큰 error-bar가 나타나지만 103.8 nm(0.5T)에서 60.6 nm(7T)까지 변형률 증가에 따라 결정립 크기가 지속적으로 감소하는 것을 확인할 수 있다. 또한, 상대적으로 낮은 회전수에서는 연신된 결정립들이 관찰되지만, 3T부터는 회전수가 증가할수록 연신된 결정립들이 사이에서 전위 셀이 형성되고 새로운 결정립계가 형성되어 나누어짐에 따라 미세한 등축 결정립들이 관찰됨을 확인할 수 있다[24]. 두번째로, 7T 이상의 높은 회전수에서는 변형이 증가함에 따라 결정립 크기가 95.3 nm까지 증가하는 현상이 발생하는데, 이는 축적된 전위가 마찰열에 의해 소멸되는 동적 회복 현상이 발생하여 기지 내에서 결정립 크기 증가가 발생했기 때문이다[25]. 상기 결과를 통해 7T 이상의 회전수를 갖는 시험편에서 결정립 크기의 포화 및 성장에 의한 Hall-Petch 효과의 저하로 인해 그림 2와 같은 경도의 포화현상이 발생함을 확인할 수 있다. 그러나, 그림 3의 인장시험에서는 7T에서 결정립 크기의 감소함에도 불구하고 인장강도의 감소가 발생하는데 이는 결정립 크기 변화에 더하여 HPT 공정 중 변형 및 마찰열에 의해 형성되는 석출물이 소재의 인장거동에 영향을 미쳤을 것으로 예상된다.

(a) SEM-BSE micrograph of the initial Al7068 alloy and (b) the EDS elemental distribution maps of the initial Al7068 alloy. Both coarse and fine precipitates are marked as cross mark and arrows, respectively.

TEM bright-field micrographs of HPT-processed Al7068 alloy as the increase of HPT revolutions. For a better visibility the representative grains were marked using black dash line.

HPT 공정이 석출물에 미치는 영향을 확인하기 위해 TEM 및 EDS를 활용하여 HPT 회전수에 따른 Al7068 합금 내 석출물의 형상 및 크기 변화를 분석하였다. 그림 7(a)-(c) 내 석출물 형상 변화에서 볼 수 있듯이, 낮은 회전수를 갖는 HPT 시험편은 초기 시편에서 관찰된 Cu가 풍부한 1.5 µm 크기의 석출물(그림 4)이 높은 전단변형으로 인해 나노 크기로 나누어짐을 확인하였다. 반면, 그림 7(d)-(f)와 같이 높은 회전수를 거치는 경우, 변형 및 마찰열로 인한 기지 내 용질원자의 재배열로 인해 석출물의 성장이 발생하게 된다. 해당 석출물 크기의 정량적 변화를 확인하기 위해 그림 8과 같이 회전수에 따른 평균 석출물의 크기 변화를 측정했다. 비록 제한된 TEM 시험편 크기로 인해 측정 가능한 석출물의 수의 제약이 있어 큰 error bar가 나타나기는 하지만, 변형 초기(0.5T)에는 석출물의 크기가 100 nm까지 감소하고 마찰열에 의한 용질 이동이 발생하며 회전수 증가에 따른 석출물의 점진적인 성장이 발생하면서 10T에서는 140 nm까지 다시 증가함을 확인할 수 있다. 본 현상에 의해 5T 이전과 7T 이후에서의 기계적 특성의 차이가 발생하게 되는데 5T에서는 HPT 공정 중 발생하는 높은 전단변형에 의해 나노 석출물이 형성되고 분산됨에 따라 석출강화에 따른 강도 향상에 기여하게 된다. 반면, 7T에서는 전단변형과 동시에 변형 및 마찰열로 인해 결정립 크기와 석출물 크기가 동시에 증가하며, 조대해진 석출물이 소성변형 중 균열 개시점으로 작용하여 인장강도 저하를 가져오게 된다. 실제로 그림 3의 HPT 공정 처리된 Al7068 소재의 인장-변형률 곡선을 볼 경우 낮은 변형 단계(~5T)에서는 결정립미세화와 나노 석출물 분산에 따른 인장강도의 증가가 발생하게 되어 최대 844 MPa의 인장강도를 획득함을 확인할 수 있고 높은 변형 단계(7T~)에서는 변형 및 마찰열로 인한 동적 회복에 따른 Hall-Petch 효과 저하와 용질 재배치에 의한 나노 석출물 크기의 증가로 인한 균열 개시점 증가로 인해 기계적 특성이 저하되었다.

TEM micrographs and EDS element distribution maps of the HPT-processed Al7068 alloy as the increase of HPT revolutions: (a) 0.5T, (b) 1T, (c) 3T, (d) 5T, (e) 7T, (f) 10T.

본 연구에서 수행한 HPT 공정 변수에 따른 기계적 특성 및 미세조직 변화의 분석을 통해, 전단변형과 변형 및 마찰열에 의해 발생하는 결정립 미세화와 석출물 분포의 제어를 통해 소재의 기계적 특성의 제어가 가능함을 확인할 수 있었다. 특히, HPT 공정이 진행되는 동안 나타나는 강도 및 연신율의 변화는 trade-off 관계를 가지는 것을 확인할 수 있는데 변형 초기 단계(~5T)에서는 인장강도의 증가에 따라 연신율이 감소하고 변형 후기 단계(7T~)에서 강도가 감소하며 연신율이 증가함을 그림 9에서 볼 수 있다. 또한, Al7068 합금은 기존 알루미늄 합금에 비해 높은 기계적 특성을 보여 HPT 공정 이후 더 우수한 기계적 특성을 가질 것으로 기대했는데, 실제로 그림 9와 같이 SPD 공정을 거친 타 알루미늄 합금들과 비교 시 본 연구에서 도출된 결과는 더 높은 강도-연신율 분포를 가지는 것을 확인할 수 있다. 이와 같은 Al7068의 우수한 기계적 특성은 타 알루미늄 합금 대비 차별화되는 미세조직 차이에 기인한 것으로 예상되는데 표 4와 같이 본 연구에서 사용된 Al7068 합금은 기존 합금보다 더 작은 평균 결정립 크기를 가짐을 확인할 수 있다. 이와 같은 작은 평균 결정립 크기는 변형 초기에서 분산된 나노 석출물들이 동적 회복 과정 중 입계 및 전위의 이동을 방해함에 따라 발생할 수 있으며[31,32], 이들 나노 석출물은 석출 강화에도 기여를 하므로 멀티 강화기구 발현에 따른 HPT 공정 처리된 Al7068 소재의 높은 강도가 발생하게 된다[33]. 상기 결과를 통해 고강도 알루미늄 강재의 소성가공 조건 제어를 통해 기존 고강도 알루미늄 대비 높은 강도와 연신율을 확보할 수 있음을 확인할 수 있으나, 향후 미세 결정립을 갖는 알루미늄 소재의 활용을 위해서는 전체 시험편의 크기를 늘리는 것과 동시에 균일한 조직을 설계할 수 있는 방안에 대해 연구될 필요가 있다.

4. CONCLUSIONS

본 연구에서는 고강도 Al7068 합금을 상온에서 HPT 공정 처리했을 때 HPT 회전수에 따른 Al7068 합금의 미세조직 변화와 기계적 특성에 대해 조사하였다. 기계적 특성 및 미세조직 분석에 관한 결과를 정리한 결과, 다음과 같은 결론을 도출하였다.

HPT 공정의 높은 정수압, 전단변형, 변형 및 마찰열은 재료의 결정립미세화, 나노석출물, 동적회복 등을 유도하여 Al7068 합금의 미세조직을 변화시켰다. 초기 변형 단계(~5T)에서는 결정립미세화 및 나노 석출물의 형성으로 기계적 특성이 향상된 반면, 변형 후기(7T~)에는 결정립 및 나노 석출물의 성장으로 인해 기계적 특성이 저하되었다.

특히, 5T에서는 높은 전단변형에 의해 100 nm 이하의 나노 결정립과 함께 전단변형에 의한 파괴에 의해 형성된 Cu-rich 나노 석출물의 분산이 나타나 강도 향상에 기여하여 844.2 MPa의 최대인장강도와 5% 연신율을 얻었다.

고강도 Al7068 합금에 대한 HPT 공정 시 타 알루미늄 합금에 비해 더 미세한 결정립 크기를 가지면서도 나노 석출물이 분산되어 높은 강도-연신율 조합이 나타남을 확인할 수 있으며, 이는 향후 소성가공 조건 제어를 통한 대변형 기구 구현을 통해 고강도-고연성 알루미늄 구조체 개발이 가능함을 보인다.

Acknowledgements

This study was financially supported by the Technology Innovation Program (20011186 & 20017369) funded by the Ministry of Trade, Industry & Energy (MOTIE).