균질화 AA 2026 합금의 고온 변형과 미세 구조 변화

High Temperature Deformation and Microstructural Evolution of Homogenized AA 2026 Alloy

Article information

Trans Abstract

AA 2026 is an improved version of AA 2024, an alloy with added Zr to reduce Fe and Si content and inhibit recrystallization during hot working. Al 2026 alloy has high strength and high damage resistance, so it is widely used in aircraft parts. In this study, in order to investigate the hot workability of AA 2026 and to optimize the hot forming parameters, hot compression tests were conducted in the temperature range of 300 to 450 °C, at a strain rate of 0.01 to 10 and in the 50% strain section. The true stress–true strain curve showed a dynamic softening phenomenon while the stress increased rapidly at a small strain and then remained steady. In order to evaluate its high temperature processability, the constitutive equations for flow stress, temperature, and strain were quantified based on the Arrhenius equation, and a process strain map was prepared. The peak stress accuracy of the constitutive equation was about 98.2%, which was consistent with the experimental data of AA 2026 under strain rate and temperature conditions. In addition, scanning electron microscopy (SEM) and backscattered electron diffraction pattern analyzer (EBSD) analyses were conducted to confirm the mechanism of the dynamic softening phenomenon. The CDRX phenomenon was confirmed under the high strain condition in the low temperature region and the DDRX phenomenon in the low strain condition in the high temperature region.

1. INTRODUCTION

20세기 초 항공기에 열처리형 AA 2017 합금이 최초로 적용된 이후 고온에서 우수한 기계적특성을 가지는 2xxx(Al-Cu)계 알루미늄 합금은 지금까지도 항공기 기체용 소재로 널리 사용되고 있다[1-3]. 2xxx계 알루미늄 합금은 항공 우주 산업 외에도 해상 선박, 자동차 소재로 이용됨에 따라 고강도, 경도 및 우수한 가공성이 요구된다. 그 중 AA 2024는 높은 강도와 파괴인성을 가지고 고온에서도 높은 기계적 물성과 크립 저항 특성으로 인해 항공 우주 분야에서 동체 구조 재료로 사용된다[4-6]. 하지만, AA 2024는 강도에 비해 연성이 매우 낮아 가공성이 떨어지며[7], 이를 보완하기 위해 열처리, 제조 방식의 변화 등 다양한 연구가 시도되었다[8-10]. 또한, 합금 원소 조성의 수정을 통해 특성을 개선하고자 하였는데 2010년 ALCOA 사에서 개발한 AA 2026이 이에 해당된다.

AA 2026은 AA 2024의 수정된 버전으로 불순물의 양을 줄이고 Zr을 첨가하여 열간 가공 중 재결정화 온도를 향상시킴으로써 재결정화를 억제하고자 하였다[11]. 따라서, 기존 합금인 AA 2024에 비해 더 높은 인장 강도, 우수한 피로 성능 및 파괴 인성을 나타낸다 [12].

일반적으로 2xxx계 알루미늄 합금은 고온 가공 공정을 통해 생산되는데 고온 가공 중 발생하는 가공 경화(strain hardening)와 동적 연화(dynamic softening)의 상호 작용으로 기계적 성질이 결정된다 [13]. 동적 연화 현상인 동적 회복(dynamic recovery) 또는 동적 재결정(dynamic recrystallization)은 온도(T), 변형속도(

현재까지 AA 2026 소재에 대한 고온 변형 특성화에 대해 Can LIU et al. [16]은 고온 압축과정에서 발생하는 미세구조의 변화, 특히 각 단계의 석출물의 형태, 분포 및 조성에 대한 특성화를 통해 미세구조와 석출물 사이의 관계에 대해 연구하였다. 또한, Ding-bang Jiang et al. [17]은 주조된 AA 2026의 균질화의 영향에 대해 조사하였으며 균질화 온도와 시간은 미세구조와 원소의 분포에 큰 영향을 미침을 보여주었다. Yao Li et al. [18]은 주조된 Al-Cu-Mg-Mn-Zr을 490°C에서 24시간 균질화 열처리하여 다양한 온도 및 변형률에서 고온 압축 변형 거동에 대해 보고하였다. 이처럼 AA 2026에 대한 고온 변형 특성화 및 균질화 처리의 영향에 대한 연구가 보고되었음을 알 수 있다. 하지만, AA 2026 소재에 대한 열간 가공성에 대한 연구는 여전히 부족한 실정이다. 특히, 국내 생산 기술에 있어 현재까지 AA 2026 부품은 해외에 의존하고 있는 실정이며, 부품 생산 국산화를 위한 연구가 필수적으로 요구된다.

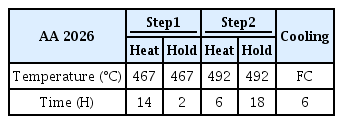

본 연구에서는 2단계의 균질화 열처리를 진행하였으며, 기존에 연구되지 않은 고변형 속도(10s-1)를 포함한 고온 변형 특성화 및 미세구조의 변화의 상관관계를 확인하여 거시적 관점에서의 AA 2026의 고온 가공성에 대한 최적화 조건을 도출해내고자 하였다. 고온 압축 시험 데이터를 이용하여 구성 방정식을 제안하고 공정변형지도를 작성하였다. 공정 변형 지도는 고온 가공성을 평가하기 위한 방법 중 하나이며, 동적재료 모델을 기반으로 작성된다[19,20]. 공정 변형 지도를 이용하면 다양한 조건에서 파워분산효율(power dissipation efficiency)과 소성불안정 영역(flow instability)을 구분하여 최적의 공정조건을 도출하였다. 또한, 고온 압축 변형에서 나타나는 AA 2026의 동적 연화 거동을 파악하고 이를 공정 변형 지도와 연관하여 고온 가공 시 처리 매개변수의 최적화 지침을 제공하고자 한다.

2. EXPERIMENTAL

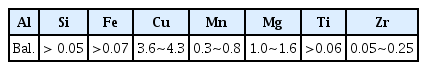

본 연구에 사용된 재료는 동양에이케이코리아에서 제공한 AA 2026 합금으로 합금 조성과 균질화 조건은 아래의 표 1과 표 2를 통해 나타냈다. 변형 전후 미세구조 특성화를 위해 Field Emission Scanning Electron Microscope (FE-SEM, SU5000) 및 Electron Backscatter Diffraction (EBSD, Velocity Super)를 이용하였다. 측정 매개변수는 tilting 각도 70°, 가속 전압은 20 kV, step size는 55 nm로 설정하였다. 분석 전 시료는 silicon carbide paper(#400-#2000)으로 연마되었으며, 1 μm diamond suspension 및 40 nm colloidal silica를 이용해 경면 연마하였다. 변형 전 초기 조직의 합금상 특성화를 위해 X-ray diffraction(XRD, X’Pert Powder Diffractometor)와 Energy Dispersive X-ray Spectroscopy(EDS, Octane Elect EDS Super)로 분석하였다. 고온 변형 특성 평가를 위해 인장압축 만능시험기 (Universal Testing Machine, UNITEST M2)를 사용하였으며 시험편은 직경 6.67 mm, 높이 10 mm의 원통형 모양으로 가공하였다. 고온 압축 시험은 온도 범위 300-450°C 변형온도에서 10분간 안정화 유지하였으며 이후 0.01, 0.1, 1, 10 s-1의 변형률 속도로 유효변형률 0.6까지 진행하였다. 변형된 미세조직 관찰을 위해 시편의 중심부를 압축방향과 평행하게 방전 가공하였다.

3. RESULTS AND DISCUSSION

3.1 Original microstructure

그림 1(a)은 AA 2026의 초기 미세조직을 OM을 이용해 관찰한 결과이다. 조대한 석출상이 입계(Grain boundary-phase)를 따라 관찰되며, 매트릭스(Matrix-phase)에는 상대적으로 미세한 석출물이 형성된 것을 확인할 수 있다. 그림 1(b)는 AA 2026 합금의 고온 변형 전 XRD 패턴을 보여준다. 알루미늄 매트릭스와 함께 Al2CuMg, Al2Cu, Al6(Fe, Mn) 상의 피크가 검출되었으며, OM에서 관찰된 석출상의 조성을 유추해볼 수 있다. 정확한 분석을 위해 SEM-EDS을 이용해 석출상의 형태와 조성을 분석하여 그림 2와 표 3에 나타냈다.

그림 2를 통해 입계를 따라 형성된 조대한 석출물은 Al2CuMg(S), Al6Cu(Fe, Mn) 상, 매트릭스 내부에 생성된 미세한 석출물은 Al2CuMg(S), Al2Cu(θ) 상임을 확인할 수 있다. 그림 2에 나타난 각 A~D 점의 정량적 분석결과를 표 3을 통해 확인할 수 있다.

3.2 고온변형 및 미세조직

다양한 변형 조건(300~450°C, 0.001~10 s-1)에서 압축된 AA 2026 합금의 응력-변형률 곡선을 그림 3에 나타냈다. 고온에서의 변형은 동적 연화와 가공 경화의 경쟁 결과로 나타난다[21]. 변형의 초기 단계에서는 전위가 지속적으로 빠르게 증가하기 때문에 유동응력이 급격하게 증가하고 가공경화 현상이 우세하며 변형의 지속과정에서 동적 회복과 동적 재결정화와 같은 동적 연화에 의해 가공 경화의 부분적 상쇄가 발생한다[22, 23]. 따라서, peak stress 이후 유동 응력의 정적 거동을 보이게 된다. 그림 3에 나타낸 고온 변형의 결과, 모든 고온 압축 조건에서 응력-변형률 곡선은 전위의 급격한 증가에 의한 유동응력의 상승 거동 후 정적 및 연화의 경향을 나타냈다. 또한, 온도의 감소 및 변형률 속도의 증가에 따라 높은 응력상태를 보였다. 이는 유동 응력이 변형률 속도와 온도 변화에 대해 민감함을 의미한다. 온도가 증가할수록 원자들의 평균 동적 에너지가 증가하고, 전위의 이동을 방해하는 인자가 감소하여, slip이 일어나는데 요구되는 응력 값이 감소하기 때문이다[24]. 하지만 유동 곡선의 형태만으로 회복과 재결정과 같은 동적 연화 기구의 판단에는 무리가 있으므로 공정 지도 구축 및 미세조직 관찰을 통해 규명하고자 하였다.

3.3 유동응력에 대한 구성방정식

본 연구에서는 변형률 속도, 온도, 유동응력 간의 관계를 정량화하기 위해 유동 응력과 공정 변수 간의 관계를 예측할 수 있는 구성방정식을 작성하였다. 구성방정식은 열간 변형거동을 나타낼 때 널리 사용되는 Arrhenius 모델을 사용하였고, 방정식은 재료의 특성과 실험 조건에 따라 식(1, 2, 3)과 같이 표현된다.

여기서 A, n1, n, α, β은 재료 상수이고 α = β/n1, Q는 변형에 대한 열적 활성화 에너지(thermal activation energy for deformation, kJ/mol)이다. R은 기체 상수 (8.314 J · mol–1 · K–1)를 나타내고, T는 절대온도(K), σ는 최대응력(peak stress, MPa)을 의미한다. 일반적으로 낮은 응력(ασ<0.8) 또는 고온 구간에서는 식(1)와 같이 멱수 함수(power function)가, 높은 응력(ασ<1.2) 및 저온 구간에서는 식(2)과 같이 지수 함수(exponential function)가 적합하게 성립하는 것으로 알려져 있다. 반면, 식(3)에 제시된 하이퍼볼릭사인 함수(hyperbolic-sine function)는 임의의 응력 구간과 모든 온도 구간에서 사용할 수 있다 [25, 26]. 본 연구에서는 구성방정식 정량화를 위해 하이퍼볼릭 사인 형태의 Arrhenius 방정식을 채택하였다. Zener와 Hollomon의 연구에 따르면 변형률 속도 및 온도와 응력의 관계를 Zener-Hollomon parameter인 Z로 표현할 수 있으며 식은 다음과 같다 [27].

그림 4(a,b)은 변형률 속도와 실험으로부터 얻은 최대 응력을 각각 대입하여 직선 형태의 ln(σ) - ln(

Relationship between; (a) ln

위 구성방정식의 정확도를 확인하기 위해 그림 5에 실험을 통해 얻은 experiment σ값과 구성방정식으로 얻은 predict σ값을 비교하였다. 그 결과, R2 값이 0.982으로 높은 정확도를 보였다. 따라서 본 연구에서 얻은 파라미터를 통해 작성된 구성방정식을 통해 AA 2026 소재의 유동 응력과 공정 변수 간의 관계를 정량적으로 예측할 수 있음을 알 수 있다.

3.4 The DMM processing map

최적의 고온 변형조건을 미세조직 변화와 관련하여 제시하기 위해 Processing map을 작성하였다. 일반적으로 일정한 온도 및 변형률에서 열간 변형에 대한 소재의 동적반응을 나타내는 DMM(Dynamic Materials Model)을 기반으로 한 Processing map은 유동응력 곡선의 데이터에서 계산되어 파워분산지도와 소성불안정지도를 중첩하여 나타낸다. DMM이론은 재료가 비선형 에너지 소산체라 가정하며[29], 재료에 흡수된 총 에너지(P)는 소성변형 및 열발생에 의한 에너지(G)와 재료의 미세구조 진화를 생성하는데 사용되는 에너지(J)의 합으로 나타낸다. 재료의 성형 시 가공 효율을 극대화하기 위해 총 에너지는 G보다 J로 소모되는 것이 유리하다[30, 31]. 식 (8)을 통해 상기 이론을 표현할 수 있으며 σ는 true stress,

한편 전력 소실의 효율 계수(η)는 식(10)으로 표현할 수 있고 변형 에너지가 미세 조직의 변화로 소모되는 양을 나타낸다. η 값이 높을수록 효과적으로 성형할 수 있지만 유동 불안정성이란 개념을 통해 조건이 안정적인지 판단해야 한다. 유동불안정성은 식(11)을 통해 표현할 수 있으며, ξ(

3.5 EBSD Characterization of Deformed Alloy

위 결과에 제시된 최적의 공정 조건에서 동적 연화 특성을 확인하기 위한 미세조직 관찰을 진행하였다. 따라서 AA 2026 합금의 고온 압축 시편 TD면을 EBSD를 통해 분석하였다. 그림 8에 최적 공정 조건에서 변형률이 0.6까지 진행되는 과정(strain: 0.2, 0.4, 0.6)에 대한 미세조직을 관찰한 결과를 나타냈다. 변형률이 증가할수록 저경각 입계(low angle grain boundary, LAGB)에서 고경각 입계(high angle grain boundary, HAGB)로 점진적으로 성장하는 경향을 나타냈고 이는 일반적으로 적층 결함 에너지가 높은 재료에서 발생하는 연속 동적재결정(CDRX)의 메커니즘과 동일하게 나타났다. 그림 9은 각 변형률에 따른 방위차의 각도를 나타낸 것으로 변형률이 증가할수록 고경각 입계의 비율이 증가하는 것을 정량적인 수치로 확인할 수 있다.

열간 가공 시 결정립의 구조는 공정변수에 따라 달라지며 크게 연속 동적재결정(CDRX)과 불연속 동적재결정(DDRX)에 의해 지배되는 것으로 알려져 있다. 그림 10에 CDRX와 DDRX의 미세구조 진화 모식도를 나타냈으며 CDRX는 sub-grain의 형성 및 회전이 특징인 반면 DDRX는 핵 생성 및 성장이 미세 구조 진화의 핵심 메커니즘으로 작용한다[34]. 그림 3의 응력-변형률 곡선과 그림 8 및 그림 9에서 나타난 결과를 종합하면 AA 2026의 최적 공정 조건을 가지는 350°C, 10s-1의 변형에서는 동적 연화가 CDRX에 의해 지배되며 변형 초기에 저경각 입계들이 형성되고 변형 과정 중에 축적된 전위의 에너지를 이용하여 고경각 입계로 성장함으로써 새로운 결정립을 이룸을 알 수 있다.

한편, 일반적으로 알루미늄 합금에서 CDRX 거동을 보임이 보고되었으나 특정 조건에서는 DDRX에 지배된 동적 연화를 나타냄이 보고되었다[36, 37]. 그림 3에 제시된 유동-변형률 곡선 중 0.01s-1 변형률 속도 및 450°C의 조건에서 뚜렷한 동적 연화 현상이 관찰되었다. 이는 DDRX에 지배된 동적 연화 거동으로 예상하였으며 이를 EBSD 분석을 통해 확인하고자 하였다. 그림 11에 0.01s-1의 변형률 속도 조건에서 350°C와 450°C에서의 시편을 조사하여 IQ-IPF(image quality-inverse pole figure) map과 KAM(kernel average misorientation) map을 나타냈다. IQ-IPF map을 통해 조직을 식별하고 정량화 할 수 있으며, KAM map은 특정 위치에서 이웃하는 영역과 방위 차를 평균 낸 값으로 결정 재료에서 소성 변형된 양을 간접적으로 표현할 수 있다 [38, 39]. 350°C의 변형 조건에서는 결정 내부에 수많은 sub-grain 형성이 이뤄진 것을 확인할 수 있다. 또한 전위가 조직 전체에 조밀하게 분포됨이 관찰되었다. 반면, 450°C의 변형조건에서는 결정립계를 따라 비교적 조대한 크기의 재결정립들이 일부 형성되어 있는 것을 확인할 수 있다. 또한, 전위밀도가 결정립계에 집중되어 있음이 관찰되었다. 즉, 450°C에서는 결정립계에 전위가 쌓이고 쌓인 전위 에너지로 결정립계에 새로운 결정을 생성하며 재결정을 이룬다. 다시 말해 450°C의 저변형 속도 조건에서는 DDRX가 주된 동적 연화 메커니즘임을 알 수 있다.

4. CONCLUSIONS

본 연구에서는 고강도 알루미늄 AA 2026의 열간 가공 조건을 알아보기 위해 고온압축시험을 진행하였다. 각 변형온도 및 변형률 속도에 대한 구성방정식을 정량화 하였으며, 고온 변형 조건을 미세조직과 관련하여 제시하기 위해 변형공정지도와 EBSD 분석 방법을 사용하여 다음과 같은 결론을 얻을 수 있었다.

1) 고온압축시험을 통한 AA 2026의 응력-변형률 곡선을 통해 가공 연화 현상의 주된 원인인 동적 회복 및 동적재 결정 현상을 확인하였다.

2) AA 2026의 변형에 대한 열적 활성화 에너지는 157.426 kJ/mol이고, Arrhenius 방정식을 이용한 구성방정식은 다음과 같다.

3) 동적 재료모델 이론을 기반으로 0.1에서 0.6까지의 변형률에서 AA 2026의 공정 변형 지도를 작성하였다. 각 변형률에서 파워분산효율과 소성 불안정 인자를 도출한 결과 저온영역(300 ~ 370°C)에서의 저변형 속도와 중고온영역(370 ~ 430°C)에서 고변형속도일 때 가공효율을 감소시키고 크랙 형성 확률을 증가시키는 것으로 나타났다. 본 연구의 결과 350°C에서 10 s-1 의 고변형 속도 조건은 열간 압출 효율이 높고 결함 생성 확률이 낮을 것으로 사료된다.

4) AA 2026의 동적 연화 거동에 대한 조사 결과, 최적 공정 조건(350°C, 10 s-1)에서는 CDRX 거동을 나타내었고, 450°C의 저변형 속도 조건(0.01 s-1)에서는 DDRX 거동이 나타났다.

Acknowledgements

본 연구는 2022년도 산업통상자원부 및 산업기술평가관리원(KEIT) 연구비 지원에 의한 연구임(2208208280)