1. ņä£ ļĪĀ

ņØ╝ļ░śņĀüņØĖ ņäĀļ░ĢņØś Ļ░æĒīÉņØĆ ņŻ╝ņ▓Ā(cast iron) Ēś╣ņØĆ ņĀĆĒĢ®ĻĖłĻ░Ģ(low alloy steel) ņåīņ×¼ļź╝ ņé¼ņÜ®ĒĢśņŚ¼ ņĀ£ņ×æĒĢśļŖöļŹ░, ņØ┤ļŖö ĒĢ┤ņ¢æ ĒÖśĻ▓ĮņØś ļČĆņŗØņŚÉ ļīĆĒĢ£ ņĀĆĒĢŁņä▒ņØ┤ ļé«ļŗż[1]. ļö░ļØ╝ņä£ Ēæ£ļ®┤ņØä ļ│┤ĒśĖ ĒĢśĻĖ░ ņ£äĒĢ┤ ļ░®ņŗØ ļ░Å ļ»Ėļüäļ¤╝ ļ░®ņ¦Ć ĻĖ░ļŖźņØä ļČĆņŚ¼ĒĢśļŖö ņäĀļ░ĢņÜ® ĒÄśņØĖĒŖĖļź╝ ņĀüņÜ®ĒĢśļŖö Ļ▓āņØ┤ ņØ╝ļ░śņĀüņØ┤ļŗż. ĻĖ░ņĪ┤ņØś ņäĀļ░ĢņÜ® ĒÄśņØĖĒŖĖļŖö ĒĢ┤ņ¢æĻĄ¼ņĪ░ļ¼╝ņØä ļīĆņāüņ£╝ļĪ£ Ļ┤æļ▓öņ£äĒĢśĻ▓ī ĒÖ£ņÜ®ļÉśļŖö ļÅäļŻīĒśĢ Ļ│ĀļČäņ×É ņĀ£ĒÆłņØ┤ļ®░, ļīĆĒæ£ņĀüņ£╝ļĪ£ ņŚÉĒÅŁņŗ£(epoxy)ņÖĆ ņÜ░ļĀłĒāä(urethane)ņØä ņŻ╝ņä▒ļČäņ£╝ļĪ£ ĻĄ¼ņä▒ļÉ£ļŗż. ņØ┤ļ¤¼ĒĢ£ ņŚÉĒÅŁņŗ£ņÖĆ ņÜ░ļĀłĒāä ļÅäļŻīļŖö ĻĖ░ļ│Ė ļÅäņןņŚÉ Ļ░Ćņן ļ¦ÄņØ┤ ņé¼ņÜ®ļÉśĻ│Ā ņ׳ņ£╝ļ®░ ļ░®ņ▓Ł ļ░Å ļ░®ņśż ļō▒ņØś ļŗżņ¢æĒĢ£ ĻĖ░ļŖźņØä Ļ░¢ņČś ņĀ£ĒÆłļÅä ĻĖ░Ļ░£ļ░£ ļ░Å ņāüņÜ®ĒÖöļÉ£ ņāüĒÖ®ņØ┤ļŗż. ņØ┤ļ¤¼ĒĢ£ ļÅäļŻīĒśĢ ņĮöĒīģņØĆ ņĀĆļĀ┤ĒĢ£ ļ╣äņÜ®, ņ×æņŚģņØś ĒÄĖņØśņä▒, ļŗżņ¢æĒĢ£ ņäĀĒ¢ēņŗ£Ļ│Ą ņé¼ļĪĆ ļō▒ņØś ņØ┤ņĀÉņ£╝ļĪ£ ņØĖĒĢśņŚ¼ ļŗżņ¢æĒĢ£ ņäĀļ░Ģ ļ░Å ĒĢ┤ņ¢æĻĄ¼ņĪ░ļ¼╝ņØä ļīĆņāüņ£╝ļĪ£ ņĀüņÜ®ļÉśņ¢┤ņÖöļŗż[2].

ĻĘĖļ¤╝ņŚÉļÅä ļČłĻĄ¼ĒĢśĻ│Ā ņØ┤ļ¤¼ĒĢ£ ļÅäļŻīĒśĢ ņĮöĒīģņØĆ ļ│Ėņ¦łņĀüņ£╝ļĪ£ ļé«ņØĆ ņŚ┤ņĀäļÅäļÅä ļ░Å ņŚ┤ņĀü ņĀĆĒĢŁņä▒ņ£╝ļĪ£ ņØĖĒĢśņŚ¼ ĒĢ┤ņ¢æĻĄ¼ņĪ░ļ¼╝ņØś Ļ│Āņś© ļģĖņČ£ ņśüņŚŁņŚÉņä£ņØś ĒÖ£ņÜ®ņØ┤ ņĀ£ĒĢ£ļÉ£ļŗż. ņäĀĒ¢ēņŚ░ĻĄ¼ Ļ▓░Ļ│╝ļĪ£ļČĆĒä░ ņĀ£ņŗ£ļÉ£ ņŚÉĒÅŁņŗ£ ņåīņ×¼ņØś ņŚ┤ņĀäļÅäļÅäļŖö 0.1~0.2 W/m┬ĘK ņłśņżĆņØ┤Ļ│Ā, ņÜ░ļĀłĒāä ņåīņ×¼ņØś ņŚ┤ņĀäļÅäļÅäļŖö ņĢĮ 0.02 W/m┬ĘK ņłśņżĆņ£╝ļĪ£ ņØ┤ļŖö ņŻ╝ņ▓ĀņØś ņŚ┤ņĀäļÅäļÅäĻ░Ć ņĢĮ 40 W/m┬ĘKņØ┤ļØ╝ļŖö ņé¼ņŗżņØä Ļ░ÉņĢłĒĢśņśĆņØä ļĢī ļ¦żņÜ░ ļé«ņØĆ Ļ░ÆņØ┤ļŗż[3,4]. ļö░ļØ╝ņä£ Ēæ£ļ®┤ņØś ņ×ģņŚ┤ņØä ĒÜ©Ļ│╝ņĀüņ£╝ļĪ£ ņŻ╝ļ│ĆļČĆņŚÉ ņĀäļŗ¼ĒĢśņ¦Ć ļ¬╗ĒĢ┤ ĻĄŁņåī ņśüņŚŁņŚÉņä£ņØś ļåÆņØĆ Ļ░ĆņŚ┤ ĒśäņāüņØ┤ ļ░£ņāØĒĢśĻ▓ī ļÉśļ®░ ņØ┤ļĪ£ ņØĖĒĢ┤ ņĢ╝ĻĖ░ļÉ£ ļåÆņØĆ ņś©ļÅä ĻĄ¼ļ░░ļź╝ Ļ░Ćņ¦ĆĻ▓ī ļÉ£ļŗż. ļśÉĒĢ£ ņŚÉĒÅŁņŗ£ņÖĆ ņÜ░ļĀłĒāä ņåīņ×¼ļŖö Ļ│ĀļČäņ×ÉņØś ņØ╝ņóģņ£╝ļĪ£ņä£ Ļ│Āņś© ļīĆĻĖ░ ļČäņ£äĻĖ░ņŚÉ ļģĖņČ£ļÉĀ Ļ▓ĮņÜ░ ļČäĒĢ┤ļÉśļŖö ņä▒ņ¦łņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳ļŗż. ļīĆļČĆļČäņØś ņŚÉĒÅŁņŗ£ ņåīņ×¼ņØś Ļ▓ĮņÜ░, ņĢĮ 300┬░CņŚÉ ļÅäļŗ¼ĒĢśĻ▓ī ļÉśļ®┤ ļČäĒĢ┤Ļ░Ć ļ░£ņāØĒĢśņŚ¼ ņ┤łĻĖ░ ļ¼┤Ļ▓īņØś 5%Ļ░Ć ņåīņŗżļÉśĻ│Ā ņĢĮ 400┬░C ņØ┤ņāüņ£╝ļĪ£ Ļ░ĆņŚ┤ļÉśļ®┤ ņĀäņ▓┤ ļ¼┤Ļ▓īņØś 50%Ļ░Ć Ļ░ÉņåīĒĢśļŖö ĻĘ╣ņŗ¼ĒĢ£ ņŚ┤ļČäĒĢ┤ ĒśäņāüņØä Ļ▓¬Ļ▓ī ļÉ£ļŗż. ļśÉĒĢ£ ĒŖ╣ņĀĢ ņŚÉĒÅŁņŗ£ ņåīņ×¼ņØś Ļ▓ĮņÜ░, ņĢĮ 100 ~ 200┬░C ļ▓öņ£äņŚÉ ņĪ┤ņ×¼ĒĢśļŖö ņ£Āļ”¼ņ▓£ņØ┤ņś©ļÅä(glass transition temperature) ņØ┤ņāüņ£╝ļĪ£ Ļ░ĆņŚ┤ļÉĀ ļĢī ņåīņ×¼ņØś Ļ░Ģņä▒ņØ┤ ņåīņŗżļÉśņ¢┤ ĻĖ░Ļ│äņĀü ĻĄ¼ņĪ░ņ▓┤ļĪ£ņä£ņØś ĻĖ░ļŖźņØä ņÖäņĀäĒ׳ ņāüņŗżĒĢśĻ▓ī ļÉ£ļŗż[5,6]. ņÜ░ļĀłĒāä ņåīņ×¼ņØś Ļ▓ĮņÜ░ ņØ┤ņÖĆ ņ£Āņé¼ĒĢśĻ▓ī 200 ~ 300┬░CņŚÉ ļÅäļŗ¼ĒĢśĻ▓ī ļÉśļ®┤ ņŚ┤ļČäĒĢ┤Ļ░Ć ņŗ£ņ×æļÉśņ¢┤ ņ┤łĻĖ░ ļ¼┤Ļ▓īņØś 5%Ļ░Ć Ļ░ÉņåīĒĢ£ļŗżļŖö Ļ▓āņØ┤ ļ│┤Ļ│ĀļÉśņŚłĻ│Ā, ņĢĮ 400┬░C ņØ┤ņāüņ£╝ļĪ£ Ļ░ĆņŚ┤ļÉśļ®┤ ņ┤łĻĖ░ ļ¼┤Ļ▓īņØś ļ¼┤ļĀż 50%Ļ░Ć Ļ░ÉņåīĒĢśĻ▓ī ļÉ£ļŗż[7,8]. ļö░ļØ╝ņä£ ļé«ņØĆ ņŚ┤ņĀäļÅäļÅäļĪ£ ņØĖĒĢ┤ ņĢ╝ĻĖ░ļÉ£ ĻĄŁņåī ņśüņŚŁņØś ĻĖēĻ▓®ĒĢ£ ņś©ļÅä ņāüņŖ╣ņØĆ ļé«ņØĆ ņŚ┤ļČäĒĢ┤ ņś©ļÅäļź╝ Ļ░Ćņ¦ĆĻ│Ā ņ׳ļŖö ņŚÉĒÅŁņŗ£ņÖĆ ņÜ░ļĀłĒāä ņåīņ×¼ņŚÉĻ▓īļŖö ļ│┤ĒśĖ ņĮöĒīģņ£╝ļĪ£ņä£ņØś ĻĖ░ļŖźņØä ņāüņŗżĒĢśĻ▓ī ļÉśļŖö ņ╣śļ¬ģņĀüņØĖ ĒÖśĻ▓ĮņØ┤ļŗż. ņĄ£ĻĘ╝ņŚÉļŖö ņØ┤ļ¤¼ĒĢ£ ņŚÉĒÅŁņŗ£ ļÅäļŻīņØś ļé«ņØĆ ņŚ┤ņĀü ĒŖ╣ņä▒ņØä Ļ░£ņäĀĒĢśĻĖ░ ņ£äĒĢ┤ ņŚÉĒÅŁņŗ£ ĻĖ░ņ¦ĆņŚÉ ļ│ĄĒĢ®ņ×¼ ļČäņ£©ņØä ņ”ØļīĆņŗ£ĒéżļŖö ņŚ░ĻĄ¼Ļ░Ć ņłśĒ¢ēļÉ£ ļ░ö ņ׳ņ£╝ļéś, ĒĢ┤ļŗ╣ ņŚ░ĻĄ¼ņŚÉņä£ļÅä ļīĆĻĖ░ ļČäņ£äĻĖ░ņŚÉņä£ 300┬░CņŚÉ ņØ┤ļź┤ĻĖ░ ņĀäņŚÉ ņŚÉĒÅŁņŗ£ņØś ļČäĒĢ┤Ļ░Ć ņŗ£ņ×æļÉśĻ│Ā, 400┬░CņŚÉņä£ļŖö ņĀäņ▓┤ ļ¼┤Ļ▓īņØś 50%Ļ░Ć ņåīņŗżļÉśņŚłņ£╝ļ®░, Ļ░Ćņן ļåÆĻ▓ī ņĖĪņĀĢļÉ£ ņāśĒöīņØś ņŚ┤ņĀäļÅäļÅäĻ░Ć 1.0 W/m┬ĘKņŚÉ ļČłĻ│╝ĒĢśņśĆļŗż[9]. ņØ┤ļĀćļō» Ļ│Āņś© ĒÖśĻ▓ĮņŚÉ ļģĖņČ£ļÉśļŖö ĒĢ┤ņ¢æĻĄ¼ņĪ░ļ¼╝ņØś Ļ▓ĮņÜ░ņŚÉļŖö ĻĖ░ņĪ┤ņØś ļÅäļŻīĒśĢ ņĮöĒīģņØä ņĀüņÜ®ĒĢśņśĆņØä ņŗ£, ņä▒Ļ│ĄņĀüņØĖ ņÜ┤ņÜ®ņØä ĻĖ░ļīĆĒĢśĻĖ░ļŖö ņ¢┤ļĀżņÜ┤ ņŗżņĀĢņØ┤ļŗż.

Twin wire arc spray (TWAS) Ļ│ĄņĀĢņØĆ ņĀ£ĒĢ£ņĀüņØĖ ņ×æņŚģĒÖśĻ▓ĮņŚÉņä£ ĒÜ©ņ£©ņĀüņ£╝ļĪ£ ņĮöĒīģņØä ņĀüņÜ®ĒĢĀ ņłś ņ׳ļŖö ĒĢśļéśņØś ļīĆņĢłņØ┤ ļÉĀ ņłś ņ׳ļŗż. TWAS Ļ│ĄņĀĢņØĆ ņÜ®ņé¼ņĮöĒīģ Ļ│ĄņĀĢņØś ņØ╝ĒÖśņ£╝ļĪ£ņä£ ĒĢ£ ņīŹņØś ĻĖłņåŹ ĻĖ░ņ¦ĆļĪ£ ņØ┤ļŻ©ņ¢┤ņ¦ä ņÖĆņØ┤ņ¢┤ļź╝ ņĮöĒīģ ņåīņ×¼ņØ┤ņ×É ņ¢æĻĘ╣Ļ│╝ ņØīĻĘ╣ņ£╝ļĪ£ ņé¼ņÜ®ĒĢ£ļŗż. ņÖĆņØ┤ņ¢┤ņØś ņ¢æ ļüØļŗ©ņØä ņĀäĻĖ░ņĀü ņĢäĒü¼ļź╝ ĒåĄĒĢ┤ ņÜ®ņ£Ąņŗ£ĒéżĻ│Ā ņŚ¼ĻĖ░ņŚÉ Ļ│ĀņĢĢņØś Ļ│ĄņĀĢĻ░ĆņŖżļź╝ ļČäņé¼ĒĢśņŚ¼ ņĮöĒīģ ļīĆņāüļ¼╝ņØä Ē¢źĒĢ┤ ņĢĪņĀüņØ┤ ņČ®ļÅīĒĢśĻ▓ī ļÉśļ®░ ņĮöĒīģņØ┤ ņĀüņĖĄļÉ£ļŗż. TWAS Ļ│ĄņĀĢņØĆ ļŗżļźĖ ņÜ®ņé¼ņĮöĒīģ Ļ│ĄņĀĢĻ│╝ ļ╣äĻĄÉĒĢśņŚ¼ Ļ│ĄņĀĢ ņäżļ╣äņÖĆ ņÜöĻĄ¼ļÉśļŖö ņ×æņŚģ ĒÖśĻ▓ĮņØ┤ ļŗ©ņł£ĒĢśĻ│Ā, ņĮöĒīģ ņåīņ×¼ ņÖĆņØ┤ņ¢┤ņØś ņłśĻĖēņØ┤ ņøÉĒÖ£ĒĢśļ®░, ļ¼┤ņŚćļ│┤ļŗżļÅä ĒśäņןņŚÉņä£ņØś ņ×æņŚģņä▒ņØ┤ Ļ░Ćņן ņÜ░ņłśĒĢśņŚ¼ ļīĆĒśĢ ĒĢ┤ņ¢æĻĄ¼ņĪ░ļ¼╝ņØä ļīĆņāüņ£╝ļĪ£ ĒÖ£ņÜ®ĒĢśĻĖ░ņŚÉ ņĀüĒĢ®ĒĢśļŗż[10]. ņØ┤ļ¤¼ĒĢ£ ĻĖłņåŹ ņåīņ×¼ļōż ņżæņŚÉņä£ļÅä AlĻ│ä ĻĖłņåŹ ņåīņ×¼ļŖö ĻĖ░ņĪ┤ņØś ļÅäļŻīĒśĢ ņåīņ×¼ ļīĆļ╣äĒĢśņŚ¼ ņāüļīĆņĀüņ£╝ļĪ£ ļåÆņØĆ ņŚ┤ņĀäļÅäļÅä(220 W/m┬ĘK)ļĪ£ ņØĖĒĢśņŚ¼ Ēæ£ļ®┤ļČĆņØś ĻĄŁļČĆņĀüņØĖ ņś©ļÅä ņāüņŖ╣ņØä ņ¢ĄņĀ£ĒĢĀ ņłś ņ׳Ļ│Ā, ļåÆņØĆ ļģ╣ļŖöņĀÉ(660┬░C) ļŹĢļČäņŚÉ ļČäĒĢ┤Ļ░Ć ņēĮĻ▓ī ļ░£ņāØĒĢśņ¦Ć ņĢŖņĢä ņāüļīĆņĀüņ£╝ļĪ£ ņÜ░ņłśĒĢ£ ņŚ┤ņĀü ļé┤ĻĄ¼ņä▒ņØä Ļ░Ćņ¦ł Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ņŗżņĀ£ļĪ£ TWAS Ļ│ĄņĀĢņØä ĒåĄĒĢ┤ FeĻ│ä ļ¬©ņ×¼ ņāüņŚÉ AlĻ│ä ņĮöĒīģņØä ņĀüņĖĄĒĢśņŚ¼ ļČĆņŗØ ņĀĆĒĢŁņä▒ņØä ņ”ØļīĆņŗ£ĒéżļŖö ļŗżņ¢æĒĢ£ ņäĀĒ¢ēņŚ░ĻĄ¼Ļ░Ć ļ│┤Ļ│ĀļÉ£ ļ░ö ņ׳ļŗż[11-13]. ņŚ░ĻĄ¼ Ļ▓░Ļ│╝ņŚÉ ļö░ļź┤ļ®┤, AlĻ│ä ņĮöĒīģņØĆ TWAS Ļ│ĄņĀĢņØä ĒåĄĒĢ┤ ļ░Ģļ”¼ ĒśäņāüņŚåņØ┤ ņä▒Ļ│ĄņĀüņ£╝ļĪ£ ņĀüņĖĄļÉĀ ņłś ņ׳ņ£╝ļ®░ ņŚ╝ņłś ļČäļ¼┤, ņŚ╝ņłś ņ╣©ņ¦Ć, ļČäĻĘ╣ ņŗżĒŚś ļō▒ņØś Ļ▓░Ļ│╝ļź╝ ĒåĄĒĢ┤ FeĻ│ä ļ¬©ņ×¼ņØś ļČĆņŗØņØä ņä▒Ļ│ĄņĀüņ£╝ļĪ£ ņ¢ĄņĀ£ĒĢĀ ņłś ņ׳ņØīņØ┤ ĒÖĢņØĖļÉśņŚłļŗż. ņØ┤ļĀćļō» ĒĢ┤ņ¢æĻĄ¼ņĪ░ļ¼╝ņØä ņ£äĒĢ£ ļŗżĻĖ░ļŖź ņĮöĒīģņ£╝ļĪ£ņä£ TWAS ņĮöĒīģņØś ņĀüņÜ®Ļ░ĆļŖźņä▒ņØĆ ņāüļŗ╣Ē׳ ļåÆļŗżĻ│Ā ĒīÉļŗ©ļÉśļéś, ņĢäņ¦üĻ╣īņ¦Ć TWAS Ļ│ĄņĀĢņØä ĒåĄĒĢ┤ ņĀ£ņ×æļÉ£ AlĻ│ä ņĮöĒīģņØś ņŚ┤ņĀü ĒŖ╣ņä▒ņŚÉ ļīĆĒĢ£ ņŚ░ĻĄ¼ļŖö ņĀäļ¼┤ĒĢ£ ņāüĒÖ®ņØ┤ļŗż. ņØ┤ņŚÉ ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ĻĄ¼ņĪ░ņ×¼ļŻīņØĖ FeĻ│ä ņåīņ×¼ ņāüņŚÉ TWAS Ļ│ĄņĀĢņØä ĒåĄĒĢ┤ AlĻ│ä ņĮöĒīģņØä ņĀüņĖĄĒĢśĻ│Ā, ņĮöĒīģņØś ĻĖ░ļ│ĖņĀüņØĖ ņŚ┤ņĀü ĒŖ╣ņä▒Ļ│╝ Ļ│Āņś© ĒÖśĻ▓ĮņŚÉ ļģĖņČ£ļÉ£ ņĀäĒøäņØś ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ņØä ĒÅēĻ░ĆĒĢśņśĆņ£╝ļ®░, ļ»ĖņäĖĻĄ¼ņĪ░ ļČäņäØņØä ņłśĒ¢ēĒĢśņśĆļŗż. ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ņØś Ļ▓░Ļ│╝ļź╝ ĒåĄĒĢ┤ Ļ│Āņś©ņŚÉ ļģĖņČ£ļÉśļŖö ļŗżņ¢æĒĢ£ ĒĢ┤ņ¢æĻĄ¼ņĪ░ļ¼╝Ļ│╝ Ļ┤ĆļĀ© ļČĆĒÆłņØä ļīĆņāüņ£╝ļĪ£ TWAS AlĻ│ä ņĮöĒīģņØś ņĀüņÜ®Ļ░ĆļŖźņä▒ņØä ņĀ£ņŗ£ĒĢĀ ņłś ņ׳ņØä Ļ▓āņ£╝ļĪ£ ņé¼ļŻīļÉ£ļŗż.

2. ņŗżĒŚś ļ░®ļ▓Ģ

ĒĢ┤ņ¢æĻĄ¼ņĪ░ļ¼╝ ņåīņ×¼ļĪ£ ņé¼ņÜ®ļÉśļŖö high strength low alloy(HSLA) Ļ░ĢņØä ļ¬©ņ×¼ļĪ£ ņäĀņĀĢĒĢśĻ│Ā, ļ»Ėļüäļ¤╝ ļ░®ņ¦Ć ņÜ®ņé¼ņĮöĒīģņØä ņĀüņĖĄĒĢśĻĖ░ ņ£äĒĢśņŚ¼ ņāüņÜ® Al (Al-wire A1070) ļ░Å Al-3%Ti(52864MIG, Metallisation) ņÖĆņØ┤ņ¢┤ ņåīņ×¼ļź╝ ņäĀņĀĢĒĢśņśĆļŗż. ļ¬©ļōĀ ļ¬©ņ×¼ļŖö Ēæ£ļ®┤ ņĪ░ļÅäļź╝ ĒśĢņä▒ĒĢśĻĖ░ ņ£äĒĢśņŚ¼, ņĮöĒīģ ņ¦üņĀäņŚÉ 24 mesh Ēü¼ĻĖ░ļĪ£ ĻĄ¼ņä▒ļÉ£ ņāüņÜ® Al2O3 ĻĘĖļ”┐ņØä ņØ┤ņÜ®ĒĢ£ ļĖöļØ╝ņŖżĒīģ Ļ│ĄņĀĢņØä ĒåĄĒĢ┤ ņĀäņ▓śļ”¼ļź╝ ņłśĒ¢ēĒĢśņśĆļŗż. Al ļ░Å Al-3%Ti ņĮöĒīģņĖĄ ņĀ£ņ×æņØä ņ£äĒĢ┤ ņāüņÜ® ARC JET 99/600 PL Spray System Ļ│╝ Thermion ņé¼ņØś AVD 450 ņןļ╣äļź╝ Ļ░üĻ░ü ĒÖ£ņÜ®ĒĢśņśĆļŗż. ņĄ£ņóģ ņĮöĒīģņĖĄ ļæÉĻ╗śĻ░Ć 1.0 ~ 1.5 mm ņłśņżĆņ£╝ļĪ£ ņĀüņĖĄļÉĀ ņłś ņ׳ļÅäļĪØ ņé¼ņĀä ņĮöĒīģ ņŗżĒŚśĻ│╝ ņĮöĒīģ ņåīņ×¼ ņĀ£ņĪ░ņé¼ņŚÉņä£ ņĀ£Ļ│ĄĒĢśļŖö ļŹ░ņØ┤Ēä░ļź╝ ĻĖ░ļ░śņ£╝ļĪ£ Ļ│ĄņĀĢņĪ░Ļ▒┤ņØä ņäżņĀĢĒĢśņśĆļŗż. AlĻ│╝ Al-3%Ti ņĮöĒīģ ņĀüņĖĄņØä ņ£äĒĢ┤ Ļ░üĻ░ü 4.8 ņÖĆ 12.8 kWņØś ņĀäļĀź ņĪ░Ļ▒┤ņØä ņé¼ņÜ®ĒĢśņśĆļŗż. TWAS ņĮöĒīģ ņāśĒöīņØś ņĮöĒīģ ņ¦üĒøä Ēæ£ļ®┤ ņĪ░ļÅä(Sq)ļź╝ ņĖĪņĀĢĒĢśĻĖ░ ņ£äĒĢ┤ 3D ņ╗©Ēżņ╣╝ Ēśäļ»ĖĻ▓ĮņØä ĒÖ£ņÜ®ĒĢśņśĆļŗż. TWAS ņĮöĒīģņØś ļČłĻĘĀņØ╝ņä▒ņØä Ļ░ÉņĢłĒĢśņŚ¼ ļÅÖņØ╝ĒĢ£ ņāśĒöīņŚÉņä£ ņä£ļĪ£ ļŗżļźĖ 5ņśüņŚŁņØä ņĖĪņĀĢĒĢśņśĆļŗż. TWAS ņĮöĒīģņØś ļ»Ėļüäļ¤╝ ļ░®ņ¦Ć ĻĖ░ļŖźņØä ņĀĢļ¤ēņĀüņ£╝ļĪ£ ĒÅēĻ░ĆĒĢśĻĖ░ ņ£äĒĢśņŚ¼ static coefficient of friction tester (ASM 825A, American Slip Meter)ļź╝ ĒÖ£ņÜ®ĒĢśņŚ¼ ņĀĢņ¦Ćļ¦łņ░░ Ļ│äņłśļź╝ ņĖĪņĀĢĒĢśĻ│Ā, ĻĖ░ņĪ┤ ļÅäļŻīĒśĢ ļ»Ėļüäļ¤╝ ļ░®ņ¦Ć ņĮöĒīģņØś ĒŖ╣ņä▒Ļ│╝ņØś ņāüĒśĖ ļ╣äĻĄÉļź╝ ņ£äĒĢśņŚ¼ ņ░ĖņĪ░ņŗ£ĒÄĖņØä ņé¼ņÜ®ĒĢśņśĆļŗż. ņ░ĖņĪ░ņŗ£ĒÄĖņŚÉ ļīĆĒĢ£ ņ×ÉņäĖĒĢ£ ņĀĢļ│┤ļŖö Ļ│╝ņĀ£ ļ│┤ņĢł ņāüņØś ņØ┤ņ£ĀļĪ£ ņĀ£Ļ│ĄņØ┤ ļČłĻ░ĆļŖźĒĢśļéś, ņØ╝ļ░śņĀüņ£╝ļĪ£ ĒĢ┤ņ¢æĻĄ¼ņĪ░ļ¼╝ņŚÉ ņĀüņÜ®ļÉśļŖö ļÅäļŻīĒśĢ ļ»Ėļüäļ¤╝ ļ░®ņ¦Ć ņĮöĒīģņØ┤ Ļ░Ćņ¦ĆĻ│Ā ņ׳ļŖö ĒŖ╣ņä▒Ļ│╝ ņ£Āņé¼ĒĢ£ ņāśĒöīņØä ņé¼ņÜ®ĒĢśņśĆļŗż. ļ»Ėļüäļ¤╝ ļ░®ņ¦Ć ņĮöĒīģņØś ļČłĻĘĀņØ╝ņä▒ņØä Ļ░ÉņĢłĒĢśņŚ¼ ņĮöĒīģ ņāśĒöīņØś ņä£ļĪ£ ļŗżļźĖ ņ£äņ╣śņŚÉņä£ Ļ░üĻ░ü 10ĒÜīļź╝ ņĖĪņĀĢĒĢśņśĆļŗż.

TWAS AlĻ│ä ņĮöĒīģņØś ļ╣äņŚ┤ ļ░Å ņŚ┤ņĀäļÅäļÅäļź╝ ņĖĪņĀĢĒĢśĻĖ░ ņ£äĒĢśņŚ¼ KS L 1604 ĻĘ£Ļ▓®(ĒīīņØĖ ņäĖļØ╝ļ»╣ņŖż ŌĆō ļŗ©ņØ╝ņ▓┤ ņäĖļØ╝ļ»╣ņŖżņØś ļĀłņØ┤ņĀĆ Ēöīļלņŗ£ļ▓ĢņŚÉ ņØśĒĢ£ ņŚ┤ĒÖĢņé░ņ£©, ļ╣äņŚ┤ņÜ®ļ¤ē, ņŚ┤ņĀäļÅäļÅä ņŗ£ĒŚśļ░®ļ▓Ģ)ņŚÉ ņØśĻ▒░ĒĢśņŚ¼ ĒĢ£ĻĄŁņäĖļØ╝ļ»╣ĻĖ░ņłĀņøÉņŚÉņä£ ļ│┤ņ£ĀĒĢśĻ│Ā ņ׳ļŖö ņŚ┤ņĀäļÅäļÅä ņĖĪņĀĢĻĖ░(Laser Flash Apparatus, LFA 427, NETZSCH)ļź╝ ĒÖ£ņÜ®ĒĢśņśĆļŗż. ņĮöĒīģ ņŗ£ĒÄĖņØĆ ņĖĪņĀĢņØä ņ£äĒĢ£ Ēü¼ĻĖ░ņØĖ 0.5ņØĖņ╣ś ņ¦üĻ▓Įņ£╝ļĪ£ ņĀłļŗ©ļÉ£ Ēøä, ĒÅ┤ļ”¼ņŗ▒ņØä ĒåĄĒĢ┤ ļ¬©ņ×¼ļź╝ ņÖäņĀäĒ׳ ņĀ£Ļ▒░ĒĢśņŚ¼ ņł£ņłśĒĢ£ ņĮöĒīģņØ┤ Ļ░Ćņ¦ĆĻ│Ā ņ׳ļŖö ņŚ┤ņĀü ĒŖ╣ņä▒ņØä ņĖĪņĀĢĒĢśĻ│Āņ×É ĒĢśņśĆļŗż. ņĢäļź┤Ēéżļ®öļŹ░ņŖż ļ░®ņŗØņØä ĒåĄĒĢ┤ ņāśĒöīņØś ļ░ĆļÅäļź╝ ņĖĪņĀĢĒĢśĻ│Ā, ņāüņś©ļČĆĒä░ 500┬░CĻ╣īņ¦Ć 100┬░C Ļ░äĻ▓®ņØś ņś©ļÅä ļ▓öņ£äņŚÉņä£ņØś ļ╣äņŚ┤Ļ│╝ ņŚ┤ņĀäļÅäļÅäļź╝ ņĖĪņĀĢĒĢśņśĆļŗż. ļ¬©ņ×¼ņÖĆ TWAS Al ļ░Å Al-3Ti ņāśĒöīņØś ļ░ĆļÅäļŖö Ļ░üĻ░ü 7.702, 2.892, 2.262 g/cm3ļĪ£ ņĖĪņĀĢļÉśņŚłļŗż. TWAS AlĻ│ä ņĮöĒīģņØś ļ░ĆļÅäļŖö ņØ╝ļ░śņĀüņ£╝ļĪ£ ņĢīļĀżņ¦ä ņŚÉĒÅŁņŗ£ ņåīņ×¼ņØś ļ░ĆļÅäņØĖ 1.0 ~ 1.3 g/cm3ņÖĆ ļ╣äĻĄÉĒĢśņŚ¼ 2ļ░░ Ļ░Ćļ¤ē ļåÆņØĆ Ļ▓āņØ┤ ĒÖĢņØĖļÉśņŚłļŗż. ĒĢ┤ņ¢æ ĒÖśĻ▓ĮņŚÉ ļģĖņČ£ļÉśļŖö ĻĄÉļ¤ē, ĒĢ┤ņ¢æĒöīļ×£ĒŖĖ, ĒÆŹļĀź ļ░£ņĀäĻĖ░, ņåĪņĀäĒāæ ļō▒ņØś ĻĄ¼ņĪ░ļ¼╝ņŚÉļŖö TWAS ņĮöĒīģņ×¼ņØś ņāüļīĆņĀüņ£╝ļĪ£ ļåÆņØĆ ļ░ĆļÅä ņ░©ņØ┤Ļ░Ć ĻĄ¼ņĪ░ļ¼╝ņØś ņŚŁĒĢĀ Ēś╣ņØĆ ņłśļ¬ģņŚÉ Ēü░ ņśüĒ¢źņØä ļ»Ėņ╣śņ¦Ć ņĢŖņØä Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉśļéś, ņłśņåĪĻĖ░ĻĖ░ļĪ£ņä£ ĒÖ£ņÜ®ļÉśļŖö ļŗżņ¢æĒĢ£ ņäĀļ░ĢņŚÉ ņĀüņÜ®ļÉĀ Ļ▓ĮņÜ░ņŚÉļŖö ĻĖ░ņĪ┤ņØś Ļ│ĀļČäņ×É ļÅäļŻīņÖĆ ļ╣äĻĄÉĒĢśņŚ¼ ņāüļŗ╣ĒĢ£ ļ¼┤Ļ▓ī ņ”ØĻ░ĆĻ░Ć ņśłņāüļÉśļ»ĆļĪ£ ņäĀļ░ĢņØś ļ¼┤Ļ▓ī ņżæņŗ¼, ņŚ░ļ╣ä ļō▒ņŚÉ ņśüĒ¢źņØä ļ»Ėņ╣Ā Ļ▓āņ£╝ļĪ£ ņé¼ļŻīļÉ£ļŗż. ļö░ļØ╝ņä£ ņŗżņĀ£ ņäĀļ░Ģņ£╝ļĪ£ņØś ņĀüņÜ®ņØä ņ£äĒĢ┤ņä£ļŖö ļ░ĆļÅä ņ░©ņØ┤ļĪ£ļČĆĒä░ ņ£Āļ░£ļÉśļŖö ļ¼┤Ļ▓ī ļ│ĆĒÖöļź╝ ņĄ£ņåīĒÖöĒĢĀ ņłś ņ׳ļŖö ņĀüņĀłĒĢ£ ņĮöĒīģ ļæÉĻ╗śļź╝ ĒīÉļŗ©ĒĢĀ ĒĢäņÜöĻ░Ć ņ׳ļŗż. TWAS Ļ│ĄņĀĢņØä ĒåĄĒĢ┤ ņĀ£ņ×æļÉ£ AlĻ│ä ņĮöĒīģņØ┤ Ļ│Āņś© ļČäņ£äĻĖ░ņŚÉ ļģĖņČ£ļÉśņŚłņØä ļĢī, ņĮöĒīģ ļ»ĖņäĖĻĄ¼ņĪ░ņÖĆ ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ņØś ļ│ĆĒÖöļź╝ ĒÖĢņØĖĒĢśĻĖ░ ņ£äĒĢ┤ ļō▒ņś©ņé░ĒÖöņŗ£ĒŚśņØä ņłśĒ¢ēĒĢśņśĆļŗż. AlĻ│ä ņĮöĒīģņØś ļģ╣ļŖöņĀÉ(660 ┬░C)ņØä Ļ░ÉņĢłĒĢśņśĆņØä ļĢī, ņĮöĒīģņØ┤ ĒÖ£ņÜ®ļÉĀ ņłś ņ׳ļŖö ņĄ£ļīĆ ņś©ļÅä ĻĄ¼Ļ░äņØä 500┬░CļĪ£ Ļ░ĆņĀĢĒĢśņŚ¼ ļīĆĻĖ░ ļČäņ£äĻĖ░ņŚÉņä£ 24ņŗ£Ļ░äļÅÖņĢł ļō▒ņś©ņé░ĒÖöņŗ£ĒŚśņØä ņłśĒ¢ēĒĢśņśĆļŗż. ĒĢ┤ņ¢æĻĄ¼ņĪ░ļ¼╝ļĪ£ņä£ ņé¼ņÜ®ļÉśļŖö Ļ░ĢņØś ņŚ┤ĒīĮņ░ĮĻ│äņłśļŖö ņĪ░ņä▒ņŚÉ ļö░ļØ╝ ņāüņØ┤ĒĢśņ¦Ćļ¦ī 10 ~ 18 ├Ś 10-6/KņØś ļ▓öņ£äļź╝ Ļ░Ćņ¦ĆĻ│Ā, ĻĖ░ņĪ┤ņØś Ļ│ĀļČäņ×ÉĒśĢ ļÅäļŻīņØś ņØ╝ņóģņØĖ ņŚÉĒÅŁņŗ£ ņåīņ×¼ļŖö 60 ~ 80 ├Ś 10-6/KļĪ£ņä£ ļ¦żņÜ░ ļåÆņØĆ Ļ░ÆņØä Ļ░Ćņ¦äļŗż. ņØ┤ļĀćļō» ņāüņØ┤ĒĢ£ ņŚ┤ĒīĮņ░Į Ļ│äņłś ņ░©ņØ┤ļĪ£ ņØĖĒĢ┤ Ļ│ĀļČäņ×ÉĒśĢ ļÅäļŻīĻ░Ć Ļ│Āņś©ņ£╝ļĪ£ Ļ░ĆņŚ┤ļÉśņŚłņØä ņŗ£, ļ¬©ņ×¼ņÖĆ ļ╣äĻĄÉĒĢśņŚ¼ ĻĘ╣ņŗ¼ĒĢ£ ĒīĮņ░ĮņØ┤ ļ░£ņāØĒĢśņŚ¼ ņĮöĒīģņ×¼ ļé┤ļČĆņØś ņłśņ¦ü ĻĘĀņŚ┤ ļ░Å ļ¬©ņ×¼ņÖĆ ņĮöĒīģņ×¼ Ļ░äņØś ļ░Ģļ”¼ ĒśäņāüņØä ņ£Āļ░£ĒĢĀ ņłś ņ׳ļŗż. ļ┐Éļ¦ī ņĢäļŗłļØ╝, ņĢ×ņä£ ņĀ£ņŗ£ļÉ£ ļ░öņÖĆ Ļ░ÖņØ┤ ĻĘ╣Ē׳ ļé«ņØĆ ņŚ┤ņĀäļÅäļÅäļź╝ Ļ░Ćņ¦ĆĻ│Ā ņ׳ĻĖ░ ļĢīļ¼ĖņŚÉ ņØ┤ļ¤¼ĒĢ£ ĒīĮņ░ĮņØś ņ░©ņØ┤ļŖö ļŹöņÜ▒ ņŗ¼ĒÖöļÉ£ļŗż. ņØ┤ņŚÉ ļ░śĒĢ┤ ņł£ņłśĒĢ£ Al ļ░Å Al ĒĢ®ĻĖł ņåīņ×¼ņØś ņŚ┤ ĒīĮņ░ĮĻ│äņłśļŖö 21 ~ 24 x 10-6/KļĪ£ņä£ ņāüļīĆņĀüņ£╝ļĪ£ ļ¬©ņ×¼ņÖĆ ņ£Āņé¼ĒĢ£ ņłśņżĆņØ┤ļ®░, ļåÆņØĆ ņŚ┤ņĀäļÅäļÅäļĪ£ ņØĖĒĢśņŚ¼ ņĮöĒīģĻ│╝ ļ¬©ņ×¼ ņé¼ņØ┤ņØś ņś©ļÅä ĻĄ¼ļ░░Ļ░Ć ņĀüņØä Ļ▓āņ£╝ļĪ£ ņśłņāüļÉ£ļŗż. ļö░ļØ╝ņä£ Al ļ░Å Al ĒĢ®ĻĖł ņåīņ×¼ļĪ£ ņØ┤ļŻ©ņ¢┤ņ¦ä ņĮöĒīģņ×¼ļŖö ĒĢ┤ņ¢æĻĄ¼ņĪ░ļ¼╝ņØ┤ Ļ│Āņś©ņŚÉ ļģĖņČ£ļÉśļŖö ĒŖ╣ņĀĢĒĢ£ ņāüĒÖ®ņŚÉņä£ ņŚ┤ĻĖ░Ļ│äņĀü ļé┤ĻĄ¼ņä▒ņØ┤ ļŹöņÜ▒ ņÜ░ņłśĒĢĀ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

ņĮöĒīģ ņ¦üĒøä ļ░Å Ļ│Āņś©ļģĖņČ£ ņØ┤ĒøäņØś ņĮöĒīģ ļŗ©ļ®┤ ļ»ĖņäĖĻĄ¼ņĪ░ļź╝ Ļ┤Ćņ░░ĒĢśĻĖ░ ņ£äĒĢśņŚ¼ scanning electron microscopy(SEM, IT-300, JEOL)ņØä ņé¼ņÜ®ĒĢśņśĆļŗż. ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņä▒ļČä ļČäņäØņØä ņ£äĒĢ┤ ĒĢ┤ļŗ╣ ņןļ╣äņŚÉ ļČĆņ░®ļÉ£ energy-dispersive X-ray spectroscopy(EDS)ļź╝ ĒÖ£ņÜ®ĒĢśņśĆņ£╝ļéś, ĒĢ┤ļŗ╣ ņןļ╣äņØś ļČäĒĢ┤ļŖźņØĆ ņłś ╬╝m ņłśņżĆņ£╝ļĪ£ ņĢīļĀżņĀĖ ņ׳ĻĖ░ ļĢīļ¼ĖņŚÉ ļ»ĖņäĖ ņ×ģņ×ÉņØś ņä▒ļČä ņĖĪņĀĢ Ļ▓░Ļ│╝ļŖö ņŻ╝ļ│ĆļČĆņØś ņĪ░ņä▒Ļ│╝ Ēś╝ĒĢ®ļÉśņŚłņØä Ļ░ĆļŖźņä▒ņØ┤ ņ׳ļŗż. ļö░ļØ╝ņä£ ņä▒ļČä ļČäņäØ Ļ▓░Ļ│╝ļŖö ņĀĢĒÖĢĒĢ£ Ļ░Æņ£╝ļĪ£ ņØ┤ĒĢ┤ĒĢśĻĖ░ ļ│┤ļŗżļŖö ņä▒ļČäņØś ļČäļ”¼Ļ░Ć ļ░£ņāØĒĢ£ ņŻ╝ļ│ĆļČĆņÖĆņØś ņāüļīĆņĀüņØĖ ĒÄĖņ░©ļĪ£ ĒīÉļŗ©ĒĢśļŖö Ļ▓āņØ┤ ĒĢ®ļŗ╣ĒĢśļŗż. ļ¦łņ░¼Ļ░Ćņ¦ĆļĪ£ ņĮöĒīģ ņ¦üĒøä ļ░Å FCT ņØ┤Ēøä ņĮöĒīģņØś ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ ĒÅēĻ░Ćļź╝ ņ£äĒĢ┤ Vickers hardness tester(DMH-1, Matsuzawa)ļź╝ ĒåĄĒĢ┤ 25 gf (HV0.025) ņĪ░Ļ▒┤ņŚÉņä£ 10ņ┤ł ņ£Āņ¦ĆĒĢśņŚ¼ Ļ░ü ņŗ£ĒÄĖ ļŗ╣ 10ĒÜīņØś ļŗ©ļ®┤ Ļ▓ĮļÅäļź╝ ņĖĪņĀĢĒĢśņśĆļŗż. ļśÉĒĢ£ ņĮöĒīģņĖĄĻ│╝ ļ¬©ņ×¼ ņé¼ņØ┤ņØś ņĀæĒĢ®Ļ░ĢļÅäļź╝ ĒÅēĻ░ĆĒĢśĻĖ░ ņ£äĒĢ┤ ASTM C633 ĻĘ£Ļ▓®(Adhesion or Cohesion Strength of Thermal Spray Coating)ņŚÉ ņØśĻ▒░ĒĢśņŚ¼ Ļ░ü ņŗ£ĒÄĖ ļŗ╣ 3ĒÜīņØś ņŗ£ĒŚśņØä ņ¦äĒ¢ēĒĢśņśĆļŗż[14]. ASTM C633 ĻĘ£Ļ▓®ņØĆ ņĀäņ▓┤ ņÜ®ņé¼ņĮöĒīģ ņŗ£ņŖżĒģ£ņŚÉņä£ņØś ņĀæĒĢ®Ļ░ĢļÅäļź╝ ņĖĪņĀĢĒĢĀ ņłś ņ׳ļŖö ņŗżĒŚś ļ░®ļ▓Ģņ£╝ļĪ£ņä£, 1ņØĖņ╣ś ņ¦üĻ▓ĮņØä Ļ░¢ļŖö ņŗ£ĒÄĖ ņāüņŚÉ ņĀüņĖĄļÉ£ ņÜ®ņé¼ņĮöĒīģ ņāśĒöīņØä ļīĆņāüņ£╝ļĪ£ ņĮöĒīģ ņāśĒöīņØś ņ¢æņ¬Į ļ®┤(ļ¬©ņ×¼ ļ®┤ņÖĆ ņĮöĒīģ Ēæ£ļ®┤)ņŚÉ ĒŖ╣ņłśĒĢ£ ņĀæņ░® ņŚÉĒÅŁņŗ£(ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ņāüņÜ® FM-1000ņĀ£ĒÆłņØä ņäĀņĀĢ)ļź╝ ĒÖ£ņÜ®ĒĢśņŚ¼ ĒĢ£ ņīŹņØś 1ņØĖņ╣ś ņ¦üĻ▓ĮņØś ņ¦ĆĻĘĖņŚÉ Ļ░ü ļ®┤ņØ┤ ļČĆņ░®ļÉ£ļŗż. ņÖäņä▒ļÉ£ ņĀæĒĢ®Ļ░ĢļÅä ņŗ£ĒÄĖņØĆ ļ¦īļŖź ņØĖņןņŗ£ĒŚśĻĖ░ļź╝ ĒÖ£ņÜ®ĒĢśņŚ¼ ņĮöĒīģļ®┤ņØś ņłśņ¦ü ļ░®Ē¢źņ£╝ļĪ£ ņØĖņןņØæļĀźņØä ņØĖĻ░ĆĒĢ£ļŗż. ņŗ£ĒŚś ļÅäņżæ ĒŖ╣ņĀĢĒĢ£ ņØæļĀźņŚÉ ļÅäļŗ¼ĒĢĀ Ļ▓ĮņÜ░, ņĮöĒīģļ®┤ņØ┤ ļ¬©ņ×¼ņÖĆ ĻĖēĻ▓®ĒĢśĻ▓ī ļČäļ”¼ļÉśļŖö Ēīīļŗ©ņØ┤ ļ░£ņāØĒĢśļŖöļŹ░ ņØ┤ļ¤¼ĒĢ£ Ļ░ÆņØä ņĀæĒĢ®Ļ░ĢļÅäļØ╝Ļ│Ā ņĀĢņØśĒĢ£ļŗż. Ļ░ü ņāśĒöīņŚÉ ļīĆĒĢ┤ ļÅÖņØ╝ĒĢ£ ņŗżĒŚśņØä 3ĒÜī ņ¦äĒ¢ēĒĢśĻ│Ā ņØ┤ņŚÉ ļīĆĒĢ£ ĒÅēĻĘĀĻ│╝ Ēæ£ņżĆĒÄĖņ░©ļź╝ Ļ│äņé░ĒĢśņśĆļŗż.

3. Ļ▓░Ļ│╝ ļ░Å Ļ│Āņ░░

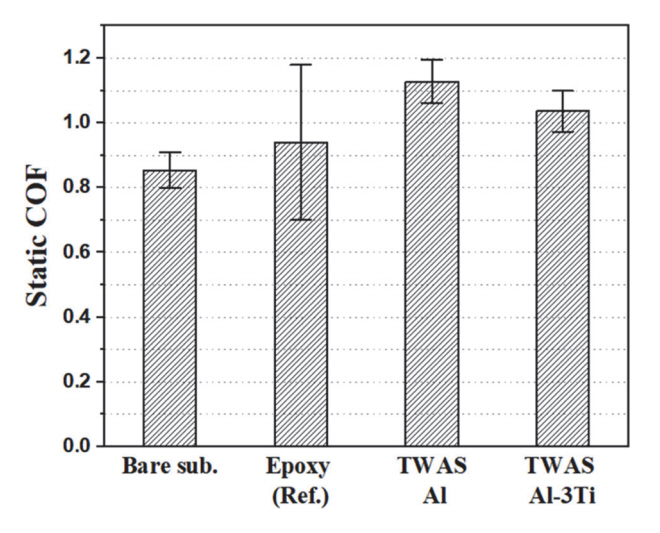

ĻĘĖļ”╝ 1ņØä ĒåĄĒĢ┤ ļ¬©ņ×¼(Bare sub.), ņāüņÜ® ļÅäļŻīĒśĢ ņĮöĒīģ(Epoxy), TWAS AlĻ│ä ņĮöĒīģņØś ņĀĢņ¦Ćļ¦łņ░░Ļ│äņłś ņĖĪņĀĢ Ļ▓░Ļ│╝ļź╝ ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż. ļ¬©ņ×¼ņØś Ļ▓ĮņÜ░, ņ¢┤ļ¢ĀĒĢ£ ņĀäņ▓śļ”¼Ļ░Ć ņłśĒ¢ēļÉśņ¦Ć ņĢŖņØĆ ņāüĒā£ņŚÉņä£ ņĖĪņĀĢĒĢśņśĆņ£╝ļ®░ ĒÅēĻĘĀĻ│╝ Ēæ£ņżĆĒÄĖņ░©ļŖö Ļ░üĻ░ü 0.85ņÖĆ 0.05ļĪ£ ņĖĪņĀĢļÉśņŚłļŗż. ļ╣äĻĄÉņĀü ļé«ņØĆ ņĀĢņ¦Ćļ¦łņ░░Ļ│äņłśļź╝ Ļ░¢ļŖö Ļ▓āņ£╝ļĪ£ ļ│┤ņĢä ņĀäņ▓śļ”¼ Ēś╣ņØĆ ņĮöĒīģņØ┤ ņĀüņÜ®ļÉśņ¦Ć ņĢŖņØĆ ļ¬©ņ×¼ņØś Ļ▓ĮņÜ░ņŚÉļŖö ļ¼╝ņ▓┤ņØś ļ»Ėļüäļ¤¼ņ¦É ĒśäņāüņØ┤ ņāüļīĆņĀüņ£╝ļĪ£ ņēĮĻ▓ī ļ░£ņāØĒĢĀ Ļ▓āņ£╝ļĪ£ ņśłņāüļÉ£ļŗż. ĻĖ░ņĪ┤ņØś ņāüņÜ® ļÅäļŻīĒśĢ ņĮöĒīģņØś Ļ▓ĮņÜ░, ļ¬©ņ×¼ļ│┤ļŗżļŖö ļŗżņåī ņ”ØĻ░ĆļÉ£ ĒÅēĻĘĀĻ░Æ(0.94)ņØä Ļ░Ćņ¦Éņ£╝ļĪ£ņŹ© ļ»Ėļüäļ¤¼ņ¦ÉņŚÉ ļīĆĒĢ£ ņĀĆĒĢŁņä▒ņØ┤ ņ”ØĻ░ĆĒĢśņśĆņ£╝ļéś ļŗżļźĖ ļ¬©ļōĀ ņŗ£ĒÄĖĻ│╝ ļ╣äĻĄÉĒĢśņŚ¼ ņøöļō▒ĒĢśĻ▓ī ļåÆņØĆ Ēæ£ņżĆĒÄĖņ░©(0.24)ļź╝ Ļ░Ćņ¦ÉņØä ĒÖĢņØĖĒĢśņśĆļŗż. ļ│Ė ņŚ░ĻĄ¼ņØś Ļ▓░Ļ│╝ņŚÉņä£ļŖö ņĀ£ņŗ£ĒĢĀ ņłś ņŚåņ£╝ļéś, ņāüņÜ® ļÅäļŻīĒśĢ ņĮöĒīģņØĆ ļ░®Ē¢źņä▒ņØä Ļ░Ćņ¦ĆļŖö Ēæ£ļ®┤ ĒśĢņāüņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳ņ¢┤ ņĖĪņĀĢĒĢśļŖö ļ░®Ē¢źņŚÉ ļö░ļØ╝ ņāüņØ┤ĒĢ£ Ļ░ÆņØä ļéśĒāĆļé┤ļŖö Ļ▓āņ£╝ļĪ£ ļ│┤ņØĖļŗż. ņØ┤ļĢī ņØ╝ļČĆ ļ░®Ē¢źņŚÉ ļīĆĒĢ┤ņä£ļŖö ņŗ¼ņ¦Ćņ¢┤ ļ¬©ņ×¼ļ│┤ļŗż ļé«ņØĆ ņĀĢņ¦Ćļ¦łņ░░Ļ│äņłśļź╝ Ļ░¢ļŖö Ļ▓āņ£╝ļĪ£ ĒÖĢņØĖļÉśņ¢┤ ĻĘĀņØ╝ĒĢ£ Ēæ£ļ®┤ ņä▒ļŖźņØä ļ│┤ņןĒĢĀ ņłś ņŚåņØä Ļ▓āņ£╝ļĪ£ ņśłņāüļÉ£ļŗż. TWAS AlĻ│╝ Al-3Ti ņĮöĒīģņØĆ Ļ░üĻ░ü 1.13Ļ│╝ 1.04ņØś ĒÅēĻĘĀ ņĀĢņ¦Ćļ¦łņ░░Ļ│äņłśļź╝ Ļ░Ćņ¦ĆļŖö Ļ▓āņ£╝ļĪ£ ĒÖĢņØĖļÉśņ¢┤ ņāüļīĆņĀüņ£╝ļĪ£ ņÜ░ņłśĒĢ£ ļ»Ėļüäļ¤¼ņ¦É ļ░®ņ¦Ć ĻĖ░ļŖźņØä ļČĆņŚ¼ĒĢśļŖö Ļ▓āņ£╝ļĪ£ ĒÖĢņØĖļÉśļ®░, Ēæ£ņżĆ ĒÄĖņ░© ļśÉĒĢ£ 0.07Ļ│╝ 0.06ņ£╝ļĪ£ ĻĖ░ņĪ┤ņØś ļÅäļŻīĒśĢ ņĮöĒīģĻ│╝ ļ╣äĻĄÉĒĢśņŚ¼ ļé«ņĢä ļ¦żņÜ░ ĻĘĀņØ╝ĒĢ£ Ēæ£ļ®┤ ĒŖ╣ņä▒ņØä ļéśĒāĆļé┤ņŚłļŗż. ņĢäņēĮĻ▓īļÅä ļ»Ėļüäļ¤╝ ļ░®ņ¦Ć ņĮöĒīģĻ│╝ Ļ┤ĆļĀ©ļÉ£ ņäĀĒ¢ēņŚ░ĻĄ¼ ņé¼ļĪĆĻ░Ć ņĪ┤ņ×¼ĒĢśņ¦Ć ņĢŖņĢä ņØ┤ļĀćļō» ņÜ░ņłśĒĢ£ ņĀĢņ¦Ćļ¦łņ░░Ļ│äņłśņŚÉ ļīĆĒĢ£ ļ╣äĻĄÉ ļČäņäØņØĆ Ēśä ņŗ£ņĀÉņŚÉņä£ļŖö ļČłĻ░ĆļŖźĒĢśņ¦Ćļ¦ī, ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ņĀ£ņŗ£ļÉ£ ļ¬©ņ×¼ņÖĆ ĻĖ░ņĪ┤ ļÅäļŻīĒśĢ ņĮöĒīģņ×¼ņÖĆņØś ļ╣äĻĄÉ Ļ▓░Ļ│╝ļź╝ ĒåĄĒĢ┤ ĒīÉļŗ©ĒĢśĻ▒┤ļīĆ TWAS AlĻ│ä ņĮöĒīģņØĆ ĻĘĀņØ╝ĒĢ£ Ēæ£ļ®┤ ĒŖ╣ņä▒ņØä ĒåĄĒĢ┤ ņÜ░ņłśĒĢ£ ļ»Ėļüäļ¤╝ ļ░®ņ¦Ć ĻĖ░ļŖźņØä Ēæ£ļ®┤ņŚÉ ļČĆņŚ¼ĒĢĀ ņłś ņ׳ņØä Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

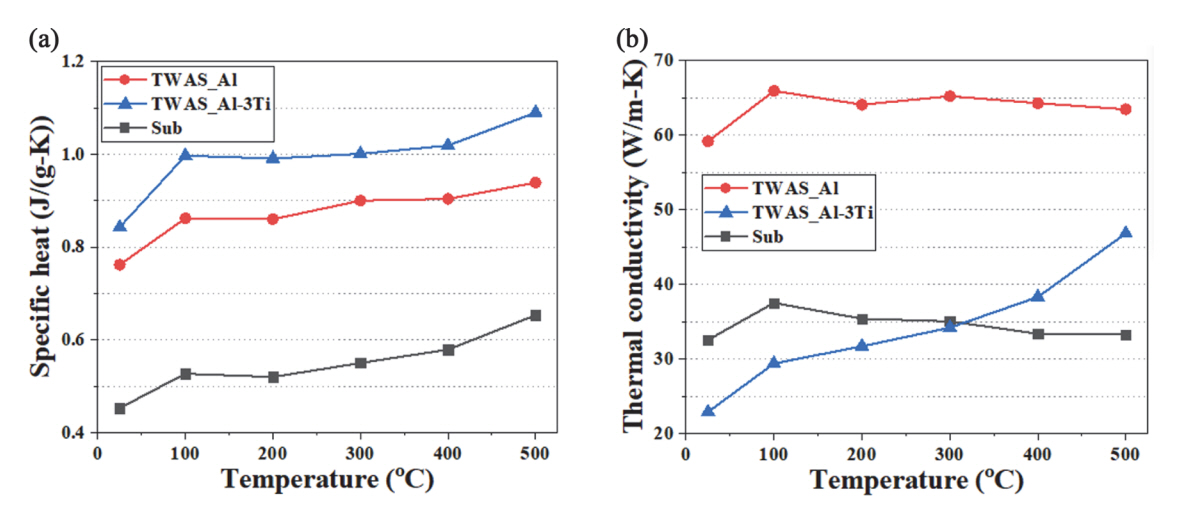

HSLA ļ¬©ņ×¼ņÖĆ TWAS AlĻ│ä ņĮöĒīģņØś ļ╣äņŚ┤ ļ░Å ņŚ┤ņĀäļÅäļÅä ņĖĪņĀĢ Ļ▓░Ļ│╝ļź╝ ĻĘĖļ”╝ 2ļź╝ ĒåĄĒĢ┤ ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż. ĻĘĖļ”╝ 2(a)ņŚÉ ļéśĒāĆļéĖ ļ╣äņŚ┤ņØś Ļ▓ĮņÜ░, ļ¬©ļōĀ ņŗ£ĒÄĖņŚÉņä£ ņś©ļÅäĻ░Ć ņāüņś©ņŚÉņä£ 500┬░CĻ╣īņ¦Ć ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ņĀäņ▓┤ņĀüņ£╝ļĪ£ ņ”ØĻ░ĆĒĢśļŖö Ļ▓ĮĒ¢źņØä ĒÖĢņØĖĒĢśņśĆļŗż. Ļ▓ĆņØĆņāē ņäĀņ£╝ļĪ£ Ēæ£ņŗ£ļÉ£ ļ¬©ņ×¼ņØś ļ╣äņŚ┤ņØĆ ņāüņś©ņŚÉņä£ 0.453 J/g┬ĘKļĪ£ņä£ ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ņØś Ļ░Ćņן ļé«ņØĆ Ļ░Æņ£╝ļĪ£ ņĖĪņĀĢļÉśņŚłņ£╝ļ®░, ņś©ļÅäĻ░Ć ņāüņŖ╣ĒĢ©ņŚÉ ļö░ļØ╝ 500┬░CņŚÉņä£ņØś ņĄ£ļīĆĻ░ÆņØĖ 0.653 J/g┬ĘKļĪ£ ņĖĪņĀĢļÉśņŚłļŗż. ļ╣©Ļ░äņāēĻ│╝ Ēīīļ×Ćņāē ņäĀņ£╝ļĪ£ Ēæ£ņŗ£ļÉ£ TWAS AlĻ│ä ņĮöĒīģņØĆ ņØ┤ļ¤¼ĒĢ£ ļ¬©ņ×¼ņØś ļ╣äņŚ┤ļ│┤ļŗż ņāüļīĆņĀüņ£╝ļĪ£ ļåÆņØĆ Ļ░ÆņØä Ļ░Ćņ¦ÉņØä ļ│╝ ņłś ņ׳ļŗż. TWAS Al ņĮöĒīģņØĆ 25 ~ 500┬░C ņś©ļÅä ĻĄ¼Ļ░äņŚÉņä£ Al-3Ti ņĮöĒīģņØś ļ╣äņŚ┤Ļ│╝ ļ╣äĻĄÉĒĢśņŚ¼ 86 ~ 90% ņłśņżĆņØś ļŗżņåī ļé«ņØĆ ļ╣äņŚ┤ņØä Ļ░ĆņĪīļŖöļŹ░, TWAS AlĻ│╝ Al-3Ti ņĮöĒīģņØĆ 500┬░CņŚÉņä£ Ļ░üĻ░ü 0.939ņÖĆ 1.090 J/g┬ĘKļĪ£ ņĖĪņĀĢļÉśņŚłļŗż. C. R. Brooks ņÖĖ 1ņØĖņŚÉ ņØśĒĢ┤ ņłśĒ¢ēļÉ£ ņŚ░ĻĄ¼ņŚÉ ļö░ļź┤ļ®┤, Al ņåīņ×¼ļŖö 60 ~ 620┬░C ņś©ļÅä ļ▓öņ£äņŚÉņä£ ņś©ļÅäĻ░Ć ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ļ╣äņŚ┤ņØ┤ ņĀÉņ░© ņ”ØĻ░ĆĒĢśņŚ¼ 0.917 ~ 1.149 J/g┬ĘKņØś Ļ░Æņ£╝ļĪ£ ņĖĪņĀĢļÉ©ņØä ļ│┤Ļ│ĀĒĢ£ ļ░ö ņ׳ļŗż[15]. ņś©ļÅäĻ░Ć ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ Al ņåīņ×¼ņØś ļ╣äņŚ┤ņØ┤ ņĀÉņ░© ņ”ØĻ░ĆĒĢśļŖö Ļ▓ĮĒ¢źņä▒ņØĆ ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ņØś Ļ▓░Ļ│╝ņÖĆ ļÅÖņØ╝ĒĢśļéś, ņäĀĒ¢ēņŚ░ĻĄ¼ņŚÉņä£ Al ņåīņ×¼ņØś ļ╣äņŚ┤ņØĆ TWAS AlĻ│ä ņĮöĒīģĻ│╝ ļ╣äĻĄÉĒĢśņŚ¼ ļŗżņåī ļåÆļŗż. ņØ┤ļŖö TWAS ņĮöĒīģņØ┤ Ļ░Ćņ¦ĆĻ│Ā ņ׳ļŖö ļŗżņłśņØś Ļ▓░ĒĢ©(ĻĖ░Ļ│Ą, ņŖżĒöīļĀø ņé¼ņØ┤ Ļ│ĄĻ░ä, ņé░ĒÖöļ¼╝ ļō▒)ņ£╝ļĪ£ ņØĖĒĢśņŚ¼ ņĢ╝ĻĖ░ļÉ£ Ļ▓░Ļ│╝ļĪ£ ļ│┤ņØ┤ļ®░ ņØ┤ņŚÉ ļīĆĒĢ┤ņä£ ļ¬ģĒÖĢĒĢ£ ņØĖĻ│╝ņä▒ņØä ĻĘ£ļ¬ģĒĢ£ ņŚ░ĻĄ¼ Ļ▓░Ļ│╝ļŖö ņĪ┤ņ×¼ĒĢśņ¦Ć ņĢŖļŖö ņāüĒÖ®ņØ┤ļŗż. Ļ▓░Ļ│╝ņĀüņ£╝ļĪ£ TWAS AlĻ│ä ņĮöĒīģņØĆ ļ¬©ņ×¼ņÖĆ ļ╣äĻĄÉĒĢśņŚ¼ ņāüļīĆņĀüņ£╝ļĪ£ ļåÆņØĆ ļ╣äņŚ┤ņØä Ļ░Ćņ¦Éņ£╝ļĪ£ņŹ© ņÖĖļČĆņØś Ļ░ĆņŚ┤ļĪ£ļČĆĒä░ ļŹöņÜ▒ ļ¦ÄņØĆ ņŚ┤ļ¤ēņØä ņłśņÜ®ĒĢĀ ņłś ņ׳ļŗżĻ│Ā ļ│╝ ņłś ņ׳Ļ│Ā, ĒŖ╣Ē׳ TWAS Al-3Ti ņĮöĒīģņØĆ 25 ~ 500┬░CņØś ņś©ļÅäĻĄ¼Ļ░äņŚÉņä£ Ļ░Ćņן ļåÆņØĆ ļ╣äņŚ┤ņØä Ļ░Ćņ¦Éņ£╝ļĪ£ņä£ ĒÜ©Ļ│╝ņĀüņ£╝ļĪ£ ļ¬©ņ×¼ Ēæ£ļ®┤ ņś©ļÅäņØś ņāüņŖ╣ņØä ņ¢ĄņĀ£ĒĢĀ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż[16]. ļ¬©ņ×¼ņÖĆ TWAS AlĻ│ä ņĮöĒīģņØś ņŚ┤ņĀäļÅäļÅä ņĖĪņĀĢ Ļ▓░Ļ│╝ļź╝ ĻĘĖļ”╝ 2(b)ļź╝ ĒåĄĒĢ┤ ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż. Ļ▓ĆņØĆņāē ņäĀņ£╝ļĪ£ Ēæ£ņŗ£ļÉ£ ļ¬©ņ×¼ņØś ņŚ┤ņĀäļÅäļÅäļŖö 25┬░CņŚÉņä£ ņĄ£ņĀĆĻ░ÆņØĖ 32.54 W/m┬ĘKļĪ£ ņĖĪņĀĢļÉśņŚłĻ│Ā, 100┬░C┬░CņŚÉņä£ ņĄ£ļīĆņØĖ 37.5 W/m┬ĘKņŚÉ ļÅäļŗ¼ĒĢśĻ│Ā, ņØ┤Ēøä ņś©ļÅäĻ░Ć ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ņĀÉņ░© Ļ░ÉņåīĒĢśņŚ¼ 500┬░CņŚÉļŖö 33.24 W/m┬ĘKļĪ£ ņĖĪņĀĢļÉśņŚłļŗż. ļ╣©Ļ░äņāē ņäĀņ£╝ļĪ£ Ēæ£ņŗ£ļÉ£ TWAS AlņØś Ļ▓ĮņÜ░ ļŗżļźĖ ņāśĒöīĻ│╝ ļ╣äĻĄÉĒĢśņŚ¼ ņøöļō▒Ē׳ ļåÆņØĆ ņŚ┤ņĀäļÅäļÅäļź╝ ļ│╝ ņłś ņ׳ļŖöļŹ░, 25 ~ 500┬░C ļ▓öņ£äņŚÉņä£ 59.16 ~ 65.94 W/m┬ĘKļĪ£ ņĖĪņĀĢļÉśņŚłļŗż. ņØ┤ļ¤¼ĒĢ£ ņŗżĒŚśĻ░ÆņØĆ ņäĀĒ¢ē ņŚ░ĻĄ¼ņŚÉņä£ ņĀ£ņŗ£ļÉ£ ņł£ņłśĒĢ£ AlņØś ņŚ┤ņĀäļÅäļÅä(220 ~ 250 W/m┬ĘK)ņÖĆ ļ╣äĻĄÉĒĢśņŚ¼ ļ¦żņÜ░ ļé«ņØĆ ņłśņ╣śņØ┤ļŗż[17]. ņ×¼ļŻīņØś ņŚ┤ņĀäļÅä ļÅäļŖö ļŗ©ņ£ä ņŗ£Ļ░äĻ│╝ ņśüņŚŁņŚÉņä£ ņŚ┤ņ£ĀņåŹ(heat flux)ņØś ņĀĢļÅäļź╝ ļéśĒāĆļé┤ļŖö Ļ░Æņ£╝ļĪ£ņä£ ņØ┤ļ¤¼ĒĢ£ ņŚ┤ņĀäļŗ¼ņØĆ Ļ▓®ņ×É ņ¦äļÅÖ(phonon)ņØś ņĀäĒīī Ēś╣ņØĆ ņ×Éņ£ĀņĀäņ×ÉņØś ņØ┤ļÅÖņ£╝ļĪ£ļČĆĒä░ ĻĖ░ņØĖĒĢ£ļŗż[16]. ņØ╝ļ░śņĀüņØĖ ĻĖłņåŹņØś Ļ▓ĮņÜ░ ļŗżņłśņØś ņ×Éņ£ĀņĀäņ×Éļź╝ ļ│┤ņ£ĀĒĢśĻ│Ā ņ׳ļŖöļŹ░, ņØ┤ļ¤¼ĒĢ£ ņ×Éņ£ĀņĀäņ×ÉņØś ņØ┤ļÅÖņØĆ Ļ▓®ņ×É ņ¦äļÅÖ ļ®öņ╗żļŗłņ”śĻ│╝ ļ╣äĻĄÉĒĢśņŚ¼ ņé░ļ×ĆņØ┤ ņĀüĻ▓ī ļ░£ņāØĒĢśĻ│Ā ļŹöņÜ▒ ļ╣Āļź┤Ļ▓ī ņŚ┤ņĀü ņŚÉļäłņ¦Ćļź╝ ņĀäļŗ¼ĒĢĀ ņłś ņ׳ņ£╝ļ»ĆļĪ£ ņŚ┤ņĀäļŗ¼ņŚÉ ņ¦Ćļ░░ņĀüņØĖ ņśüĒ¢źņØä ļ»Ėņ╣£ļŗż. ĒøäņłĀļÉĀ ļ»ĖņäĖĻĄ¼ņĪ░ Ļ┤Ćņ░░ Ļ▓░Ļ│╝ņŚÉņä£ļÅä ņĀ£ņŗ£ļÉśņ¦Ćļ¦ī, TWAS ņĮöĒīģņØĆ ļ│Ėņ¦łņĀüņ£╝ļĪ£ ņĮöĒīģ ļé┤ļČĆņŚÉ Ļ▓░ĒĢ©ņØ┤ ļŗżņłś ĒśĢņä▒ļÉĀ ņłśļ░¢ņŚÉ ņŚåĻ│Ā ņØ┤ļ¤¼ĒĢ£ ņśüņŚŁļōżņØĆ TWAS ņĮöĒīģņØś ņĀäņ▓┤ņĀüņØĖ ņŚ┤ņĀäļŗ¼ņØä ļ░®ĒĢ┤ĒĢśĻ▓ī ļÉśļŖö ņÜöņåīļĪ£ ņ×æņÜ®ĒĢśĻ▓ī ļÉ£ļŗż. ļö░ļØ╝ņä£ ņł£ņłśĒĢ£ Al ļ▓īĒü¼ņØś ņŚ┤ņĀäļÅäļÅäņÖĆ ļ╣äĻĄÉĒĢśņŚ¼ ņĢĮ 25% ņłśņżĆņ£╝ļĪ£ Ļ░ÉņåīĒĢśļŖö Ļ▓░Ļ│╝ļź╝ ņĢ╝ĻĖ░ĒĢ£ Ļ▓āņ£╝ļĪ£ ļ│┤ņØĖļŗż. TWAS Al-3Ti ņĮöĒīģņØś Ļ▓ĮņÜ░ņŚÉļŖö TWAS AlĻ│╝ ļ╣äĻĄÉĒĢśņŚ¼ ļ¦żņÜ░ ļé«ņØĆ ņŚ┤ņĀäļÅäļÅäļź╝ ļéśĒāĆļé┤ņŚłļŗż. 25┬░CņŚÉņä£ ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ņØś Ļ░Ćņן ļé«ņØĆ Ļ░ÆņØĖ 22.87 W/m┬ĘKļĪ£ ņĖĪņĀĢļÉśņŚłĻ│Ā, ņś©ļÅäĻ░Ć ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ Ļ│äņåŹ ņ”ØĻ░ĆĒĢśļŗżĻ░Ć 500┬░CņŚÉņä£ļŖö 46.82 W/m┬ĘKļĪ£ ņĖĪņĀĢļÉśņŚłļŗż. ņØ╝ļ░śņĀüņ£╝ļĪ£ ņł£ņłśĒĢ£ ĻĖłņåŹņŚÉņä£ ļČłņł£ļ¼╝(impurity)ņØ┤ ĒżĒĢ©ļÉśĻ▓ī ļÉĀ Ļ▓ĮņÜ░ ņŚ┤ņĀäļÅäļÅäļŖö Ļ░ÉņåīĒĢśļŖö Ļ▓ĮĒ¢źņØä ļ│┤ņØĖļŗż. ĒŖ╣Ē׳ ļČłņł£ļ¼╝ņØ┤ Ļ│ĀņÜ®ņ▓┤(solid solution)ņØś ĒśĢĒā£ļĪ£ ņĪ┤ņ×¼ĒĢśĻ▓ī ļÉĀ Ļ▓ĮņÜ░ņŚÉļŖö Ļ▓®ņ×ÉņØś ņØ┤ļ¤¼ĒĢ£ ņśüņŚŁļōżņØ┤ ņé░ļ×ĆņØä ņ£Āļ░£ĒĢśņŚ¼ ņĀäņ×É ņØ┤ļÅÖņØś ĒÜ©ņ£©ņä▒ņØä Ļ░Éņåīņŗ£ĒéżĻ▓ī ļÉ£ļŗż[17]. ļö░ļØ╝ņä£ ņØ┤ļ¤¼ĒĢ£ TWAS Al-3Ti ņĮöĒīģņØś ļé«ņØĆ ņŚ┤ņĀäļÅäļÅäļŖö TiņØ┤ ļČłņł£ļ¼╝ļĪ£ņä£ AlĻĖ░ņ¦Ć ļé┤ļČĆņŚÉ ņĪ┤ņ×¼ĒĢ£ļŗżļŖö ņé¼ņŗżļĪ£ ņśłņāüĒĢĀ ņłś ņ׳ļŖöļŹ░, Q. Zheng ņÖĖ 2ņØĖņŚÉ ņØśĒĢ┤ ņĀ£ņŗ£ļÉ£ ņł£ņłśĒĢ£ TiņØś ņŚ┤ņĀäļÅäļÅä ļŹ░ņØ┤Ēä░ņŚÉ ņØśĒĢśļ®┤ ņś©ļÅäĻ░Ć 25┬░CņŚÉņä£ 350┬░CĻ╣īņ¦Ć ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ņä£ ņŚ┤ņĀäļÅäļÅäļŖö 18.9 W/m┬ĘKņŚÉņä£ 18.0 W/m┬ĘKĻ╣īņ¦Ć ņä£ņä£Ē׳ Ļ░ÉņåīĒĢśņśĆĻ│Ā, ņØ┤ļ│┤ļŗż ļåÆņØĆ ņś©ļÅä ĻĄ¼Ļ░äņŚÉņä£ļŖö Ļ│Āņ▓┤ ņśüņŚŁņŚÉņä£ 18.0 W/m┬ĘKļĪ£ ņ£Āņ¦ĆļÉśņŚłļŗż[18]. ņØ┤ļ¤¼ĒĢ£ ņś©ļÅä ĻĄ¼Ļ░äņŚÉņä£ TiņØś ņŚ┤ņĀäļÅäļÅä(18.0 ~ 18.9 W/m┬ĘK)ļŖö AlņØś ņŚ┤ņĀäļÅäļÅä(220 ~ 250 W/m┬ĘK)ļ│┤ļŗż ļ¦żņÜ░ ļé«ĻĖ░ ļĢīļ¼ĖņŚÉ TWAS Al-3Ti ņĮöĒīģņØś ļé«ņØĆ ņŚ┤ņĀäļÅäļÅäļŖö ĒāĆļŗ╣ĒĢśļŗżĻ│Ā ļ│╝ ņłś ņ׳ļŗż. Ēśäņ×¼Ļ╣īņ¦Ć TWAS AlĻ│ä ņĮöĒīģņØä ļīĆņāüņ£╝ļĪ£ ņŚ┤ņĀü ĒŖ╣ņä▒ņØä ĒÅēĻ░ĆĒĢ£ ņé¼ļĪĆļŖö ņĀäļ¼┤ĒĢśļ®░, ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ņĄ£ņ┤łļĪ£ ņĀ£ņŗ£ļÉ£ Ļ▓░Ļ│╝ļź╝ ĒåĄĒĢ┤ TWAS ņĮöĒīģņØĆ ĻĖ░ņĪ┤ņØś ļ▓īĒü¼ņ×¼ņÖĆ ļīĆļ╣äĒĢśņŚ¼ ņāüņØ┤ĒĢ£ ņŚ┤ņĀü ĒŖ╣ņä▒ņØä Ļ░¢ļŖö Ļ▓āņ£╝ļĪ£ ĒÖĢņØĖļÉśņŚłļŗż. ĒŖ╣Ē׳ TWAS Al-3Ti ņĮöĒīģņØĆ ļåÆņØĆ ļ╣äņŚ┤Ļ│╝ ļé«ņØĆ ņŚ┤ņĀäļÅäļÅäļź╝ Ļ░Ćņ¦Éņ£╝ļĪ£ņŹ© Ēæ£ļ®┤ņ£╝ļĪ£ļČĆĒä░ņØś ņŚ┤ņØ┤ ļ¬©ņ×¼ Ēæ£ļ®┤ņ£╝ļĪ£ ļÅäļŗ¼ĒĢśļŖö Ļ▓āņØä ĒÜ©Ļ│╝ņĀüņ£╝ļĪ£ ņ¢ĄņĀ£ĒĢĀ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉśĻ│Ā, TWAS Al ņĮöĒīģņØś Ļ▓ĮņÜ░ņŚÉļŖö ļåÆņØĆ ņŚ┤ņĀäļÅäļÅäļź╝ Ļ░Ćņ¦Éņ£╝ļĪ£ņŹ© ĻĄŁļČĆņĀüņØĖ Ļ░ĆņŚ┤ņØä ņ¢ĄņĀ£ĒĢśĻ│Ā ļ╣Āļź┤Ļ▓ī ņŚ┤ņØä ņĀäļŗ¼ĒĢĀ ņłś ņ׳ļŖö ļ░®ņŚ┤ņĮöĒīģņ£╝ļĪ£ ĒÖ£ņÜ®ļÉĀ ņČ®ļČäĒĢ£ ņ×Āņ×¼ļĀźņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳ļŗżĻ│Ā ļ│╝ ņłś ņ׳ļŗż.

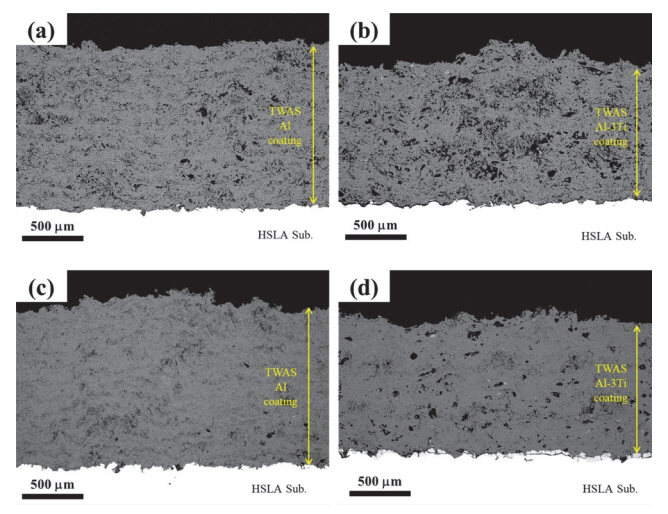

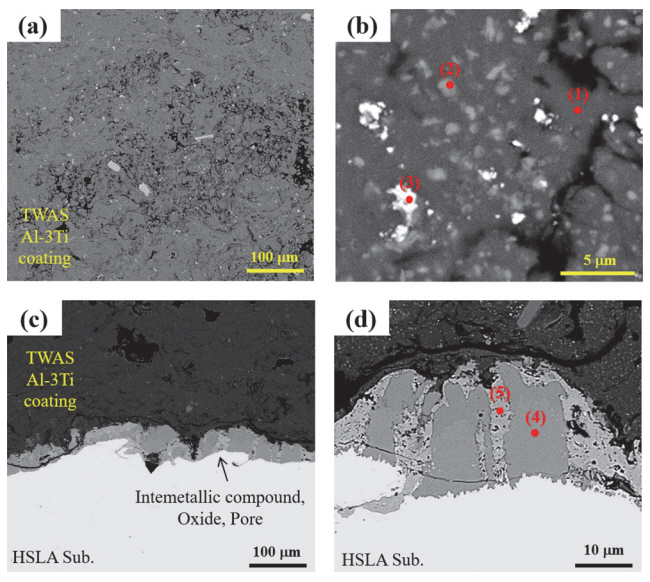

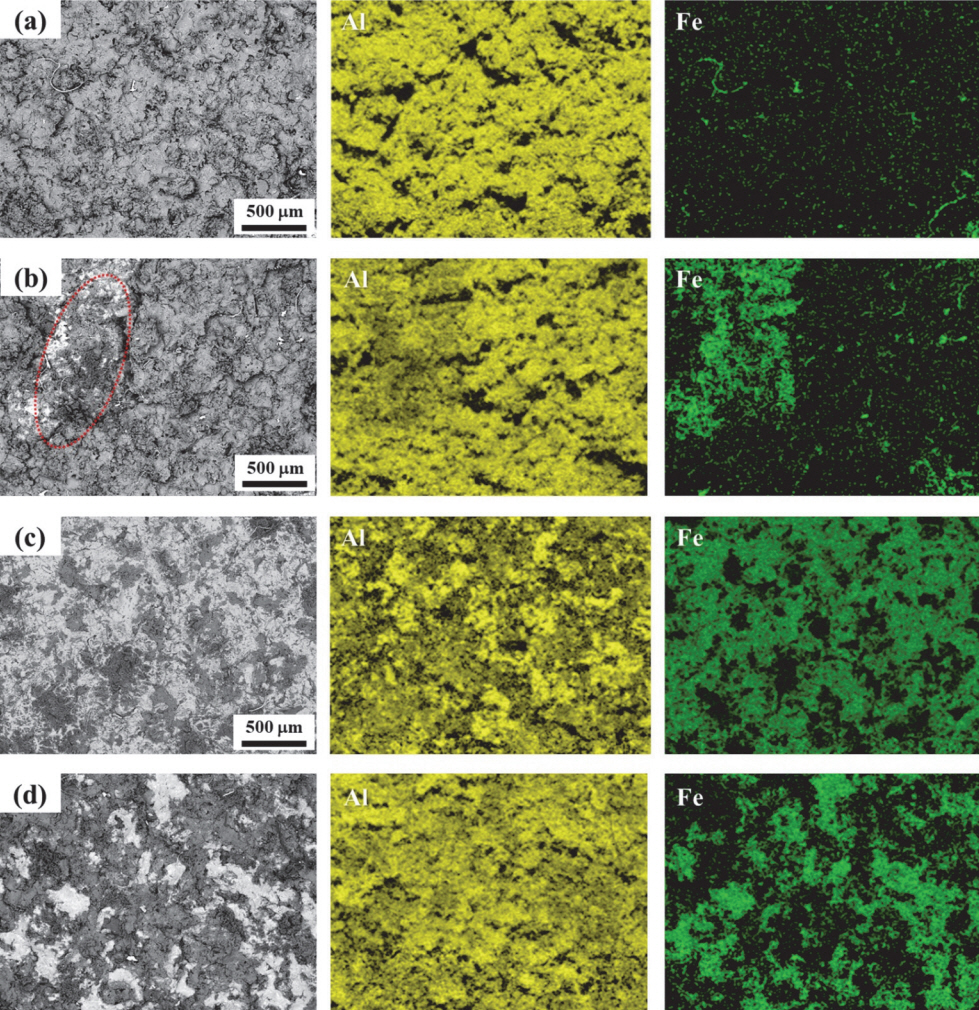

ņĮöĒīģ ņ¦üĒøä ļ░Å 500┬░C ļīĆĻĖ░ ļČäņ£äĻĖ░ņŚÉņä£ 24ņŗ£Ļ░ä ļģĖņČ£ Ēøä TWAS AlĻ│ä ņĮöĒīģņØś ļŗ©ļ®┤ ļ»ĖņäĖĻĄ¼ņĪ░ļź╝ ĻĘĖļ”╝ 3ņØä ĒåĄĒĢ┤ ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż. ĻĘĖļ”╝ 3(a, b)ņŚÉ ļéśĒāĆļéĖ ņĮöĒīģ ņ¦üĒøä TWAS Al ļ░Å Al-3Ti ņĮöĒīģņØĆ ļ░Ģļ”¼ Ēś╣ņØĆ ĻĘĀņŚ┤ņŚåņØ┤ ņĀüņĖĄņØ┤ ņØ┤ļŻ©ņ¢┤ņĪīņ£╝ļ®░ ļ¬©ņ×¼ņÖĆņØś ņŚ░ņåŹņĀüņØĖ ņĀæĒĢ®ņØä ņØ┤ļŻ©Ļ│Ā ņ׳ļŗż. TWAS Al ņĮöĒīģņØĆ 1357 ┬▒ 33 ╬╝mņØś ļæÉĻ╗śļĪ£ ņĀüņĖĄļÉśņŚłņ£╝ļ®░, 8.8 ┬▒ 1.3 area%ņØś ĻĖ░Ļ│ĄņØä ĒĢ©ņ£ĀĒĢśĻ│Ā, ņĀäņ▓┤ņĀüņØĖ ņĮöĒīģņØś ņĪ░ņä▒ņØĆ 3wt% ņØ┤ļé┤ņØś ņé░ņåī ņøÉņ×Éļź╝ ĒżĒĢ©ĒĢśņŚ¼ ļīĆļČĆļČä ņł£ņłśĒĢ£ Al ĒśĢĒā£ļĪ£ ņĪ┤ņ×¼ĒĢśļŖö Ļ▓āņ£╝ļĪ£ ĒÖĢņØĖļÉśņŚłļŗż. TWAS Al-3Ti ņĮöĒīģņØĆ 1205 ┬▒ 77 ╬╝mņØś ļæÉĻ╗śļĪ£ ņĀüņĖĄļÉśņŚłņ£╝ļ®░, ņāüļīĆņĀüņ£╝ļĪ£ ļåÆņØĆ 13.5 ┬▒ 2.1 area%ņØś ĻĖ░Ļ│ĄņØä ĒĢ©ņ£ĀĒĢśĻ│Ā, ņĀäņ▓┤ņĀüņØĖ ņĮöĒīģņØś ņĪ░ņä▒ņØĆ 3 wt% ņØ┤ļé┤ņØś ņé░ņåī ņøÉņ×Éļź╝ ĒżĒĢ©ĒĢśņŚ¼ 91.5 wt%ņØś AlĻ│╝ 3%ņØś TiļĪ£ ĻĄ¼ņä▒ļÉ©ņØä ĒÖĢņØĖĒĢśņśĆļŗż. J. C. Schuster ņÖĖ 1ņØĖņŚÉ ņØśĒĢ┤ ņĀ£ņŗ£ļÉ£ Al-TiņØś ņØ┤ņä▒ļČäĻ│ä ņāüĒā£ļÅäņŚÉ ņØśĒĢśļ®┤, ĻĘ╣Ē׳ ņåīļ¤ē(3 wt%)ņØś Ti ņøÉņ×ÉĻ░Ć Al ĻĖ░ņ¦Ć ļé┤ņŚÉ ņ▓©Ļ░ĆļÉśļŹöļØ╝ļÅä ņĀäņ▓┤ ņŗ£ņŖżĒģ£ņØś ļģ╣ļŖöņĀÉņØĆ ļ¼┤ļĀż 1000┬░CĻ╣īņ¦Ć ņāüņŖ╣ĒĢśņŚ¼ ņł£ņłśĒĢ£ AlņØś ļģ╣ļŖöņĀÉņØĖ 660┬░CĻ│╝ ļ╣äĻĄÉĒĢśņŚ¼ ņÖäņĀäĒ׳ ņÜ®ņ£ĄļÉśĻĖ░ ņ£äĒĢ┤ņä£ ņāüļīĆņĀüņ£╝ļĪ£ ļåÆņØĆ ņŚ┤ļ¤ēņØä ņÜöĻĄ¼ĒĢ£ļŗż[19]. ļö░ļØ╝ņä£ TWAS Al-3Ti ņÖĆņØ┤ņ¢┤ ņåīņ×¼ļŖö ņÖäņĀä ņÜ®ņ£Ą ļ░Å Ļ│Āņś© ņĢĪņĀüņŚÉ ļÅäļŗ¼ĒĢśĻĖ░ ļŹöņÜ▒ ņ¢┤ļĀĄĻĖ░ ļĢīļ¼ĖņŚÉ ņĀüņĖĄ Ļ│╝ņĀĢņŚÉņä£ ņāüļīĆņĀüņ£╝ļĪ£ ļåÆņØĆ ĻĖ░Ļ│ĄņØ┤ ĒśĢņä▒ļÉ£ Ļ▓āņ£╝ļĪ£ ņé¼ļŻīļÉ£ļŗż. ļśÉĒĢ£ ĻĘĖļ”╝ 2(c, d)ņŚÉ ļéśĒāĆļéĖ ļ░öņÖĆ Ļ░ÖņØ┤, Ļ│Āņś©ļģĖņČ£ ĒøäņØś TWAS ņĮöĒīģņØś ļ»ĖņäĖĻĄ¼ņĪ░ņĀüņØĖ ļ│ĆĒÖöļź╝ ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŖöļŹ░ ļ¼┤ņŚćļ│┤ļŗżļÅä AlĻ│╝ Al-3Ti ņĮöĒīģņØś ĻĖ░Ļ│ĄļÅäĻ░Ć Ļ░üĻ░ü 4.0 ┬▒ 1.5 area%ņÖĆ 8.0 ┬▒ 0.9 area%ņ£╝ļĪ£ Ļ░ÉņåīĒĢśņśĆļŗż. ņĮöĒīģ ņ¦üĒøäņŚÉļŖö ļé┤ļČĆņŚÉ ņĪ┤ņ×¼ĒĢśļŖö ļŗżņłśņØś ņĪ░ļ░ĆĒĢ£ ĻĖ░Ļ│Ąņ£╝ļĪ£ ņØĖĒĢśņŚ¼ ļé┤ļČĆ Ēæ£ļ®┤ņĀüņØ┤ ļ¦żņÜ░ ļåÆĻĖ░ ļĢīļ¼ĖņŚÉ, ļģ╣ļŖöņĀÉ(660┬░C)ņØś ņĢĮ 75%ņŚÉ ļŗ¼ĒĢśļŖö Ļ│Āņś©(500┬░C)ņŚÉņä£ņØś ņåīĻ▓░(sintering) ĒśäņāüņØ┤ ļ░£ņāØĒĢśņŚ¼ ĻĖ░Ļ│ĄļÅäĻ░Ć Ļ░ÉņåīĒĢ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ļśÉĒĢ£ ņĮöĒīģ ļé┤ļČĆņŚÉļŖö ļ¬©ņ×¼ņÖĆņØś ĒÖĢņé░ņ£╝ļĪ£ ņØĖĒĢ£ Ļ▓░Ļ│╝ļĪ£ ņĢĮ 0.5%ņØś Fe ņøÉņ×ÉĻ░Ć ņĪ┤ņ×¼ĒĢśņśĆĻ│Ā, ļīĆĻĖ░ ļČäņ£äĻĖ░ Ļ│Āņś©ņŚÉņä£ ļ░£ņāØĒĢ£ ņé░ĒÖöļĪ£ ņØĖĒĢśņŚ¼ ņé░ņåī ņøÉņ×ÉĻ░Ć 5%ļĪ£ ņ”ØĻ░ĆĒĢśņśĆļŗż.

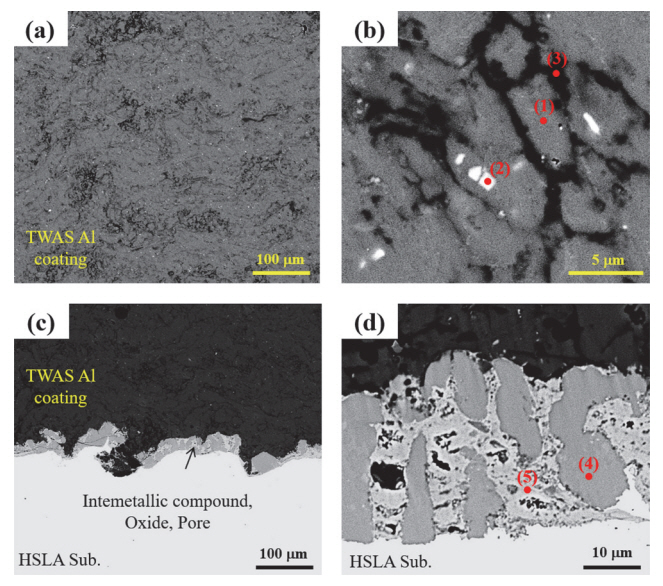

ĻĘĖļ”╝ 4ļź╝ ĒåĄĒĢ┤ Ļ│Āņś©ļģĖņČ£ ĒøäņØś TWAS Al ņĮöĒīģņØś ļŗ©ļ®┤ ņØ┤ļ»Ėņ¦Ćļź╝ ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż. ĻĘĖļ”╝ 4(a)ņŚÉ ļéśĒāĆļéĖ ņĮöĒīģ ļé┤ļČĆ ņĀĆļ░░ņ£© ņØ┤ļ»Ėņ¦ĆņØś Ļ▓ĮņÜ░, ņĮöĒīģņØĆ ņ¢┤ļæÉņÜ┤ ĒÜīņāēĻ│╝ Ļ▓ĆņØĆņāē ņśüņŚŁņ£╝ļĪ£ ĻĄ¼ņä▒ļÉśņ¢┤ ņ׳Ļ│Ā, ļé┤ļČĆņŚÉ ņØ╝ļČĆ ĒĢśņ¢Ćņāē ņ×ģņ×ÉĻ░Ć ĒÖĢņØĖļÉśņŚłļŗż. ņØ┤ļ¤¼ĒĢ£ ņśüņŚŁļōżņØĆ ņĮöĒīģ ļé┤ļČĆņŚÉ ņĀäņ▓┤ņĀüņ£╝ļĪ£ ļČäĒżĒĢśĻ│Ā ņ׳ņ£╝ļéś, Ļ▓ĆņØĆņāē ņśüņŚŁņØĆ ĒŖ╣ņĀĢ ņ£äņ╣śņŚÉ ļŹöņÜ▒ ņĪ░ļ░ĆĒĢśĻ▓ī ņĪ┤ņ×¼ĒĢśņśĆļŗż. ĻĘĖļ”╝ 4(b)ņŚÉ ļéśĒāĆļéĖ ņĮöĒīģ ļé┤ļČĆņØś ņä▒ļČä ļČäņäØ Ļ▓░Ļ│╝, ņ¢┤ļæÉņÜ┤ ĒÜīņāēņØĖ (1) ņśüņŚŁņØĆ Al(94.6 at%) + O(5.2 at%)ļĪ£ ĻĄ¼ņä▒ļÉśļŖö Al ņŖżĒöīļĀø ņśüņŚŁņ£╝ļĪ£ ĒÖĢņØĖļÉśņŚłĻ│Ā, ĒĢśņ¢ĆņāēņØĖ (2) ņśüņŚŁņØĆ Al(89.5 at%) + Fe(5.7 at%) + O(4.5 at%)ļĪ£ ĻĄ¼ņä▒ļÉśļŖö ĻĖłņåŹ Ļ░ä ĒÖöĒĢ®ļ¼╝ļĪ£ ĒÖĢņØĖļÉśņŚłņ£╝ļ®░, Ļ▓ĆņØĆņāē ņśüņŚŁņØĖ (3) ņśüņŚŁņØĆ Al(62.2 at%) + O(37.8 at%)ļĪ£ ņé░ĒÖöĻ░Ć ļ░£ņāØĒĢ£ ņśüņŚŁņ£╝ļĪ£ ĒÖĢņØĖļÉśņŚłļŗż. Ļ│Āņś©ņŚÉņä£ņØś ĒÖĢņé░ ļ░Å ņé░ĒÖö Ēśäņāüņ£╝ļĪ£ ņØĖĒĢśņŚ¼ ņĮöĒīģ ļé┤ļČĆņŚÉ ļ¬©ņ×¼ ņŻ╝ņÜö ņä▒ļČäņØĖ Fe-AlņØś ĒÖöĒĢ®ļ¼╝ ļ░Å AlĻ│ä ņé░ĒÖöļ¼╝ņØ┤ ĒśĢņä▒ļÉśņŚłļŗż.

ĻĘĖļ”╝ 4(c, d)ņŚÉ ļéśĒāĆļéĖ ņĮöĒīģ-ļ¬©ņ×¼ Ļ░ä Ļ│äļ®┤ņŚÉļŖö ņĮöĒīģ ņ¦üĒøäņŚÉļŖö Ļ┤Ćņ░░ļÉśņ¦Ć ņĢŖņĢśļŹś ļČłĻĘ£ņ╣ÖĒĢśĻ│Ā ļČłĻĘĀņØ╝ĒĢ£ ĒśĢņāüņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż. ņØ┤ļ¤¼ĒĢ£ Ļ│äļ®┤ļČĆņŚÉļŖö ĒÖöĒĢ®ļ¼╝, ņé░ĒÖöļ¼╝ ĻĘĖļ”¼Ļ│Ā ĻĖ░Ļ│ĄņØ┤ ļ│ĄĒĢ®ņĀüņ£╝ļĪ£ ņĪ┤ņ×¼ĒĢśņśĆļŗż. ņ¢┤ļæÉņÜ┤ ĒÜīņāēņØĖ (4) ņśüņŚŁņØĆ Al(76.2 at%) + Fe(21.5 at%) + O(2.3 at%)ļĪ£ņä£ Fe-AlĻ│ä ĻĖłņåŹ Ļ░ä ĒÖöĒĢ®ļ¼╝ņØ┤ ĒśĢņä▒ļÉśņŚłĻ│Ā, ļ░ØņØĆ ĒÜīņāēņØĖ (5) ņśüņŚŁņØĆ Fe(51.4 at%) + O(48.2 at%)ņØĖ Fe-O ņé░ĒÖöļ¼╝ņØ┤ ĒśĢņä▒ļÉśņŚłļŗż.

ĻĘĖļ”╝ 5ļź╝ ĒåĄĒĢ┤ Ļ│Āņś©ļģĖņČ£ ĒøäņØś TWAS Al-3Ti ņĮöĒīģņØś Ļ│Āļ░░ņ£© ļŗ©ļ®┤ ņØ┤ļ»Ėņ¦Ćļź╝ ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż. Al-3Ti ņĮöĒīģņØĆ AlņĮöĒīģĻ│╝ ņ£Āņé¼ĒĢ£ ņĮöĒīģņØĆ ņ¢┤ļæÉņÜ┤ ĒÜīņāēĻ│╝ Ļ▓ĆņØĆņāē ņśüņŚŁņ£╝ļĪ£ ĻĄ¼ņä▒ļÉśņ¢┤ ņ׳Ļ│Ā, ĻĘĖļ”╝ 5(b)ņŚÉ ļéśĒāĆļéĖ ļ░öņÖĆ Ļ░ÖņØ┤, ĒĢśņ¢ĆņāēņØĖ (3) ņśüņŚŁņØĆ Al(70.0 at%) + Fe(19.7 at%) + Ti(2.4 at%) + O(7.8 at%)ļĪ£ ĻĄ¼ņä▒ļÉ£ Fe-Al-TiĻ│ä ĒÖöĒĢ®ļ¼╝ļĪ£ ĒÖĢņØĖļÉśņŚłļŗż. Al-3Ti ņĮöĒīģņŚÉņä£ņØś ĒØźļ»ĖļĪ£ņÜ┤ ņĀÉņØĆ ņĮöĒīģ ņ¦üĒøä ņāśĒöīņŚÉņä£ļŖö Ļ┤Ćņ░░ļÉśņ¦Ć ņĢŖņĢśļŹś ņĪ░ļ░ĆĒĢśĻ│Ā ĻĘĀņØ╝ĒĢ£ (2) ņ×ģņ×ÉĻ░Ć Ļ│Āņś©ļģĖņČ£ ĒøäņŚÉ Ļ┤Ćņ░░ļÉśņŚłļŗżļŖö ņĀÉņØ┤ļŗż. ņØ┤ļ¤¼ĒĢ£ (2) ņśüņŚŁņØĆ Al(92.0 at%) + Ti(8.0 at%)ļĪ£ ĻĄ¼ņä▒ļÉśļ®░, ņ┤łĻĖ░ ņÖĆņØ┤ņ¢┤ ņåīņ×¼ņØś Ti ĒĢ©ļ¤ēņØ┤ 3.0wt%(1.7 at%)ļØ╝ļŖö ņĀÉņØä Ļ░ÉņĢłĒĢśļ®┤ ļ¦żņÜ░ ļ¦ÄņØĆ Ti ņøÉņ×Éļź╝ ĒĢ©ņ£ĀĒĢśĻ│Ā ņ׳ļŗż. Ti-Al ņŗ£ņŖżĒģ£ņŚÉņä£ņØś ņØ┤ņä▒ļČäĻ│ä ņāüĒā£ļÅäņŚÉ ļö░ļź┤ļ®┤, Al ĻĖ░ņ¦Ć ļé┤ņŚÉ Ti ņøÉņ×ÉņØś ņĄ£ļīĆ Ļ│ĀņÜ® ļåŹļÅäļŖö ļģ╣ļŖöņĀÉ ņØ┤ĒĢśņØś ņś©ļÅäņŚÉņä£ 1 at% ņØ┤ĒĢśļĪ£ ļ¦żņÜ░ ļé«ļŗż[19]. ļśÉĒĢ£ ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ņäĀņĀĢļÉ£ ņÖĆņØ┤ņ¢┤ ņĪ░ņä▒ņŚÉņä£ļŖö 1 at% ņØ┤ĒĢśņØś Ļ│ĀņÜ®ļÉ£ Tiļź╝ ĒżĒĢ©ĒĢśļŖö Al ĻĖ░ņ¦ĆņÖĆ TiAl3ļĪ£ ņĪ┤ņ×¼ĒĢśļŖö Ļ▓āņØ┤ ĒĢ®ļ”¼ņĀüņØ┤ļŗż. ĻĘĖļ¤¼ļéś ņĮöĒīģ ņ¦üĒøäņŚÉļŖö ņØ┤ļ¤¼ĒĢ£ ņāü ļČäļ”¼Ļ░Ć Ļ┤Ćņ░░ļÉśņ¦Ć ņĢŖĻ│Ā, ļŗ©ņØ╝ĒĢ£ ņāüņ£╝ļĪ£ ņĪ┤ņ×¼ĒĢśļŖö Ļ▓āņØä ĒÖĢņØĖĒĢśņśĆļŗż. ņØ┤ļ¤¼ĒĢ£ ļ»ĖņäĖĻĄ¼ņĪ░ņĀüņØĖ ļ│ĆĒÖöņØś ņøÉņØĖņØĆ ņÜ®ņé¼ņĮöĒīģ Ļ│ĄņĀĢņŚÉņä£ņØś ļ¦żņÜ░ ļ╣ĀļźĖ ņØæĻ│Ā ļ░Å ļāēĻ░ü ņåŹļÅäļĪ£ļČĆĒä░ ĻĖ░ņØĖĒĢ£ļŗż. ņÜ®ņé¼ņĮöĒīģ Ļ│ĄņĀĢņŚÉņä£ ņĮöĒīģ ļīĆņāüļ¼╝ ņāüņŚÉ ņĀüņĖĄņØ┤ ņØ┤ļŻ©ņ¢┤ņ¦ĆĻĖ░ ņ£äĒĢ┤ņä£ļŖö ĒĢäņŚ░ņĀüņ£╝ļĪ£ ņÜ®ņ£Ą ņĢĪņĀüņØś ĒŹ╝ņ¦É(spreading)Ļ│╝ ĻĖēļף ņØæĻ│Ā(quenching) ĒśäņāüņØ┤ ļ░£ņāØĒĢśĻ▓ī ļÉśļŖöļŹ░, ņØ┤ļĢī ņÜ®ņ£Ą ņĢĪņĀüņØś ļāēĻ░ü ņåŹļÅäĻ░Ć ĻĖłņåŹņØś Ļ▓ĮņÜ░ 100 ~ 200 K/ms ņłśņżĆņ£╝ļĪ£ ļ¦żņÜ░ ļ╣Āļź┤ļŗż[20]. ļö░ļØ╝ņä£ ņĮöĒīģ ņ¦üĒøäņŚÉļŖö Ti ņøÉņ×ÉĻ░Ć Al ĻĖ░ņ¦Ć ļé┤ļČĆņŚÉ Ļ│╝ĒżĒÖö Ļ│ĀņÜ®ņ▓┤ ĒśĢĒā£ņØĖ ļŗ©ņØ╝ ņāüņ£╝ļĪ£ ņĪ┤ņ×¼ĒĢśļŖö Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉśĻ│Ā, Ļ│Āņś© ĒÖśĻ▓ĮņŚÉ ņןņŗ£Ļ░ä ļģĖņČ£ļÉ©ņŚÉ ļö░ļØ╝ ņä£ņä£Ē׳ ņĢłņĀĢĒĢ£ ņāüņØĖ Al-Ti Ļ│ĀņÜ®ņ▓┤ņÖĆ TiAl3 ņāüņ£╝ļĪ£ ļČäļ”¼ļÉśņŚłļŗżĻ│Ā ļ│╝ ņłś ņ׳ļŗż. ĻĘĖļ”╝ 5(c, d)ņŚÉ ļéśĒāĆļéĖ ņĮöĒīģĻ│╝ ļ¬©ņ×¼ Ļ░ä Ļ│äļ®┤ņŚÉļŖö ļ¦łņ░¼Ļ░Ćņ¦ĆļĪ£ ļČłĻĘĀņØ╝ĒĢ£ ĒśĢņāüņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż. ņ¢┤ļæÉņÜ┤ ĒÜīņāēņØĖ (4) ņśüņŚŁņØĆ Al(75.2 at%) + Fe(21.2 at%) + O(3.6 at%)ļĪ£ ĻĄ¼ņä▒ļÉśļŖö Fe-Al ĻĖłņåŹ Ļ░ä ĒÖöĒĢ®ļ¼╝ņØ┤Ļ│Ā, ļ░ØņØĆ ĒÜīņāēņØĖ (5) ņśüņŚŁņØĆ Fe(48.9 at%) + O(51.0 at%)ņØĖ FeĻ│ä ņé░ĒÖöļ¼╝ļĪ£ ĒÖĢņØĖļÉśņŚłļŗż.

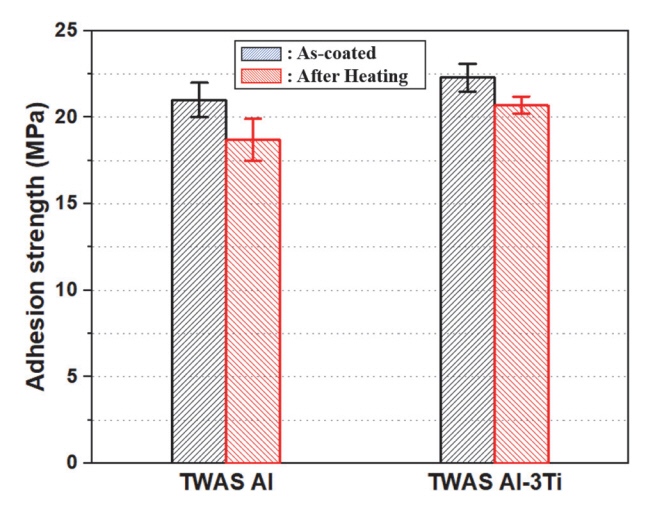

ĻĘĖļ”╝ 6ņØĆ ASTM C633 ļ░®ļ▓ĢņØä ĒåĄĒĢ┤ ņĖĪņĀĢļÉ£ TWAS Al Ļ│ä ņĮöĒīģņØś ņĀæĒĢ®ļĀź ņĖĪņĀĢ ĻĘĖļלĒöäļź╝ ļéśĒāĆļéĖļŗż. Ļ▓ĆņØĆņāēĻ│╝ ļ╣©Ļ░äņāē ĻĘĖļלĒöäļŖö Ļ░üĻ░ü ņĮöĒīģ ņ¦üĒøäņÖĆ Ļ│Āņś©ļģĖņČ£ ĒøäņØś ņāśĒöīņØä ņØśļ»ĖĒĢ£ļŗż. ņĮöĒīģ ņ¦üĒøä TWAS AlņØś ņĀæĒĢ®ļĀź ĒÅēĻĘĀĻ│╝ Ēæ£ņżĆĒÄĖņ░©ļŖö Ļ░üĻ░ü 21.0Ļ│╝ 1.0 MPaļĪ£ ņĖĪņĀĢļÉśņ¢┤, ņżĆņłśĒĢ£ ņĀæĒĢ®ļĀźņØä Ļ░Ćņ¦Ćļ®░ ņāśĒöīņŚÉ ļö░ļźĖ ņ░©ņØ┤Ļ░Ć Ēü¼ņ¦Ć ņĢŖņØīņØä ĒÖĢņØĖĒĢśņśĆļŗż. TWAS Al ņāśĒöīņØ┤ Ļ│Āņś©ņŚÉ ļģĖņČ£ļÉ£ Ēøä, ņĀæĒĢ®ļĀźņØś ĒÅēĻĘĀĻ│╝ Ēæ£ņżĆĒÄĖņ░©ļŖö Ļ░üĻ░ü 18.7Ļ│╝ 1.3MPaļĪ£ ņĖĪņĀĢļÉśņŚłļŗż. ņĮöĒīģ ņ¦üĒøä TWAS Al-3TiņØś ņĀæĒĢ®ļĀź ĒÅēĻĘĀĻ│╝ Ēæ£ņżĆĒÄĖņ░©ļŖö Ļ░üĻ░ü 22.3Ļ│╝ 0.8 MPaļĪ£ ņĖĪņĀĢļÉśņ¢┤, ļ¦łņ░¼Ļ░Ćņ¦ĆļĪ£ ņżĆņłśĒĢśĻ│Ā ĻĘĀņØ╝ĒĢ£ ņĀæĒĢ®ļĀźņØä Ļ░Ćņ¦ÉņØä ĒÖĢņØĖĒĢśņśĆļŗż. TWAS Al-3Ti ņāśĒöīņØ┤ Ļ│Āņś©ņŚÉ ļģĖņČ£ļÉ£ Ēøä, ņĀæĒĢ®ļĀźņØś ĒÅēĻĘĀĻ│╝ Ēæ£ņżĆĒÄĖņ░©ļŖö Ļ░üĻ░ü 20.7Ļ│╝ 0.5 MpaļĪ£ ņĖĪņĀĢļÉśņŚłļŗż. ņØ┤ļ¤¼ĒĢ£ Al ļ░Å Al-3Ti ņāśĒöīņØś Ļ│Āņś©ļģĖņČ£ Ēøä ņĀæĒĢ®ļĀźņØĆ ņĮöĒīģ ņ¦üĒøäņÖĆ ļ╣äĻĄÉĒĢśņŚ¼ Ļ░üĻ░ü 89ņÖĆ 93% ņłśņżĆņ£╝ļĪ£ņä£ Ļ│Āņś©ļģĖņČ£ļĪ£ ņØĖĒĢśņŚ¼ ņĮöĒīģ ņĀäņ▓┤ ņŗ£ņŖżĒģ£ ņżæ ĒŖ╣ņĀĢ ņśüņŚŁņŚÉņä£ ĻĖ░Ļ│äņĀü Ļ▓░ĒĢ®ņØ┤ ņĀĆĒĢśļÉśņŚłļŗżļŖö ņĀÉņØä ņŗ£ņé¼ĒĢ£ļŗż. ņŚ░Ļ░Ģ(mild steel)ņāüņŚÉ TWAS Ļ│ĄņĀĢņØä ņØ┤ņÜ®ĒĢ┤ Al ņĮöĒīģņØä ņĀüņÜ®ĒĢ£ ņäĀĒ¢ēņŚ░ĻĄ¼ ņé¼ļĪĆņŚÉņä£ ļ│┤Ļ│ĀļÉ£ ļ░öņŚÉ ļö░ļź┤ļ®┤, ņĮöĒīģ ņ¦üĒøä ņĀæĒĢ®ļĀźņØś ĒÅēĻĘĀĻ│╝ Ēæ£ņżĆĒÄĖņ░©ļŖö Ļ░üĻ░ü 27Ļ│╝ 3 MPaļĪ£ņä£ ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ņØś Ļ▓░Ļ│╝ņÖĆ ļ╣äĻĄÉĒĢśņŚ¼ ļŗżņåī ļåÆĻ▓ī ņĖĪņĀĢļÉśņŚłļŗż[13]. TWAS Ļ│ĄņĀĢņŚÉņä£ļŖö ņÖĆņØ┤ņ¢┤ ļæÉĻ╗ś, ņĀäļźś, ņĀäņĢĢ, Ļ│ĄĻĖ░ņĢĢ, ļģĖņ”É-ļ¬©ņ×¼ Ļ░ä Ļ▒░ļ”¼ ļō▒ņØś ļŗżņ¢æĒĢ£ ļ│Ćņłśļź╝ ņĀ£ņ¢┤ĒĢĀ ņłś ņ׳ļŖöļŹ░, ļ│Ė ņŚ░ĻĄ¼ņÖĆ ņäĀĒ¢ē ņŚ░ĻĄ¼ņŚÉņä£ ņé¼ņÜ®ļÉ£ Ļ│ĄņĀĢņĪ░Ļ▒┤ņØ┤ ņāüņØ┤ĒĢśļ»ĆļĪ£ ņØ┤ļ¤¼ĒĢ£ ņ░©ņØ┤Ļ░Ć ņ£Āļ░£ļÉ£ Ļ▓āņ£╝ļĪ£ ļ│┤ņØĖļŗż. ĻĘĖļ¤╝ņŚÉļÅä ļČłĻĄ¼ĒĢśĻ│Ā ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ņØś ņĮöĒīģ ņ¦üĒøä ĒÅēĻĘĀ ņĀæĒĢ®ļĀź(21.0 ~ 22.3 MPa)ņØĆ ņżĆņłśĒĢ£ ņłśņżĆņØ┤ļ®░ ļ¬©ņ×¼ņÖĆņØś ņČ®ļČäĒ׳ ņ╣£ļ░ĆĒĢ£ Ļ▓░ĒĢ®ņØä ņØ┤ļŻ©Ļ│Ā ņ׳ļŗżĻ│Ā ļ│╝ ņłś ņ׳ļŗż. ņĢäņēĮĻ▓īļÅä Ļ│Āņś©ļģĖņČ£ ĒøäņØś TWAS AlĻ│ä ņĮöĒīģņØś ņĀæĒĢ®ļĀźņØä ņĖĪņĀĢĒĢ£ ņäĀĒ¢ēņŚ░ĻĄ¼ ņé¼ļĪĆĻ░Ć ņĪ┤ņ×¼ĒĢśņ¦Ć ņĢŖņĢä ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ņØś ņĖĪņĀĢ Ļ▓░Ļ│╝ļź╝ ņĀĢļ¤ēņĀüņ£╝ļĪ£ ļ╣äĻĄÉĒĢĀ ņłś ņŚåņŚłņ£╝ļéś, ņĀæĒĢ®ļĀźņØś ņĀĆĒĢśĻ░Ć ļ░£ņāØĒ¢łļŗżļŖö ņé¼ņŗżņØä ņĄ£ņ┤łļĪ£ ļ│┤Ļ│ĀĒĢśņŚ¼ ĒøäņåŹ ņŚ░ĻĄ¼ņŚÉņä£ ļÅäņČ£ļÉśļŖö Ļ▓░Ļ│╝ņØś ņ░ĖĻ│Ā ļŹ░ņØ┤Ēä░ļĪ£ ĒÖ£ņÜ®ļÉĀ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

ĻĘĖļ”╝ 7(a) ņĮöĒīģņ¦üĒøä TWAS Al ņāśĒöīņØś ņĀæĒĢ®ļĀź ņŗżĒŚś Ēøä ļ¬©ņ×¼ ņ¬Į Ēīīļŗ©ļ®┤ņØä ļéśĒāĆļéĖļŗż. Ēīīļŗ© ĒśĢņāüņØĆ ņĮöĒīģ ņŖżĒöīļĀøņØ┤ Ļ┤Ćņ░░ļÉĀ ņĀĢļÅäļĪ£ ļ¦żļüłĒĢ£ Ēīīļ®┤ņØä ļéśĒāĆļāłĻ│Ā, ņä▒ļČä ļČäņäØ Ļ▓░Ļ│╝ Ēæ£ļ®┤ļČĆļŖö ļīĆļČĆļČä Al ņøÉņ×ÉļĪ£ ņØ┤ļŻ©ņ¢┤ņĀĖ ņ׳ņØīņØä ļ│╝ ņłś ņ׳ļŗż. ļö░ļØ╝ņä£ ņĮöĒīģ ņ¦üĒøä TWAS Al ņŗ£ĒÄĖņØĆ ņĮöĒīģ ļé┤ļČĆ ņŖżĒöīļĀø Ļ░äņØś Ļ│äļ®┤ņØ┤ Ļ░Ćņן ņĘ©ņĢĮĒĢ£ ņĀæĒĢ®ļĀźņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳ņŚłļŗżĻ│Ā ĒīÉļŗ©ļÉ£ļŗż. ĻĘĖļ”╝ 7(b)ņŚÉ ļéśĒāĆļéĖ Ļ│Āņś©ļģĖņČ£ ĒøäņØś TWAS Al ņāśĒöīņØś Ļ▓ĮņÜ░, ņØ┤ņÖĆļŖö ļŗ¼ļ”¼ ļ│ĄĒĢ®ņĀüņØĖ Ēīīļŗ©ļ®┤ņØ┤ Ļ┤Ćņ░░ļÉ£ļŗż. ļīĆļČĆļČäņØś ņśüņŚŁņØĆ ņĮöĒīģ ņ¦üĒøä ņāśĒöīĻ│╝ ņ£Āņé¼ĒĢśĻ▓ī Al ņŖżĒöīļĀø ļé┤ļČĆņŚÉņä£ Ēīīļŗ©ņØ┤ ļ░£ņāØĒĢśņśĆņ£╝ļéś, ļ╣©Ļ░äņāē ņĀÉņäĀņ£╝ļĪ£ Ēæ£ņŗ£ļÉ£ ņśüņŚŁņØś Ļ▓ĮņÜ░ņŚÉļŖö FeņÖĆ Al ņøÉņ×ÉĻ░Ć ļ¬©ļæÉ Ļ▓ĆņČ£ļÉśņŚłļŖöļŹ░, ņØ┤ļŖö ĻĘĖļ”╝ 4(d)ņŚÉņä£ ĒÖĢņØĖļÉ£ Fe-AlĻ│ä ĒÖöĒĢ®ļ¼╝ļĪ£ ņśłņāüļÉ£ļŗż. ĻĘĖļ”╝ 3ņŚÉņä£ ņĀ£ņŗ£ĒĢ£ ļ░öņÖĆ Ļ░ÖņØ┤, Ļ│Āņś©ļģĖņČ£ņØś Ļ▓░Ļ│╝ļĪ£ TWAS Al ņāśĒöīņØś ĻĖ░Ļ│ĄļÅäĻ░Ć Ļ░ÉņåīĒĢśņśĆļŖöļŹ░ ņØ┤ļŖö ļé┤ļČĆ Al ņŖżĒöīļĀø Ļ░äņØś Ļ▓░ĒĢ®ļĀźņØä Ļ░ĢĒÖöĒ¢łņØä Ļ░ĆļŖźņä▒ņØ┤ ņ׳Ļ│Ā ņØ┤ņÖĆ ļÅÖņŗ£ņŚÉ ņĮöĒīģ-ļ¬©ņ×¼ Ļ│äļ®┤ļČĆņŚÉņä£ļŖö ĻĘĀņŚ┤ ļ░Å ĒīīņåÉņŚÉ ļŹöņÜ▒ ņĘ©ņĢĮĒĢ£ ĻĖłņåŹ Ļ░ä ĒÖöĒĢ®ļ¼╝ ļ░Å ņé░ĒÖöļ¼╝ņØ┤ ĒśĢņä▒ļÉśņŚłļŗż. ņØ┤ļĪ£ ņØĖĒĢśņŚ¼ Ļ│Āņś©ļģĖņČ£ ĒøäņØś TWAS Al ņāśĒöīņØĆ ņĮöĒīģ ļé┤ļČĆņÖĆ ņĮöĒīģ-ļ¬©ņ×¼ Ļ░ä Ļ│äļ®┤ņØä ļ¬©ļæÉ ĒżĒĢ©ĒĢśļŖö Ēīīļ®┤ņØ┤ ĒśĢņä▒ļÉ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ĻĘĖļ”╝ 7(c)ņŚÉ ļéśĒāĆļéĖ ņĮöĒīģņ¦üĒøä TWAS Al-3Ti ņāśĒöīņØś Ēīīļŗ©ļ®┤ņØĆ ļ│ĄĒĢ®ņĀüņØĖ Ļ│äļ®┤ņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳ļŗż. ļ®┤ņĀüņØä ņé┤ĒÄ┤ļ│┤ņĢśņØä ļĢī, ņāüļīĆņĀüņ£╝ļĪ£ ļäōņØĆ ņśüņŚŁņŚÉ Fe ņøÉņ×ÉĻ░Ć ļČäĒżĒĢśĻ│Ā ņ׳ļŖöļŹ░ ļö░ļØ╝ņä£ ņŻ╝ļÉ£ Ēīīļŗ©ļ®┤ņØĆ ņĮöĒīģ-ļ¬©ņ×¼ Ļ░ä Ļ│äļ®┤ņØ┤ļØ╝Ļ│Ā ļ│╝ ņłś ņ׳ļŗż. TWAS Al-3Ti ņāśĒöīņØĆ ĒÅēĻĘĀ 13.5 area%ļĪ£ ļŗżņåī ļåÆņØĆ ĻĖ░Ļ│ĄņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳ņŚłņØīņŚÉļÅä ļČłĻĄ¼ĒĢśĻ│Ā, ņĮöĒīģ ļé┤ļČĆ(ņŖżĒöīļĀø-ņŖżĒöīļĀø)ļŖö ņāüļīĆņĀüņ£╝ļĪ£ ņżĆņłśĒĢ£ Ļ▓░ĒĢ®ļĀźņØä Ļ░Ćņ¦ĆĻ│Ā ņ׳ļŗżĻ│Ā ĒīÉļŗ©ļÉ£ļŗż. Ļ│Āņś©ļģĖņČ£ ĒøäņØś TWAS Al-3Ti Ēīīļŗ©ļ®┤ņØä ļéśĒāĆļéĖ ĻĘĖļ”╝ 7(d)ņØś Ļ▓ĮņÜ░, Fe ņśüņŚŁņØ┤ ļŗżņåī Ļ░ÉņåīĒĢśĻ│Ā Al ņśüņŚŁņØ┤ ļ¬©ļōĀ ļ®┤ņĀüņØä ĒżĒĢ©ĒĢśļŖö Ļ▓āņ£╝ļĪ£ ĒÖĢņØĖļÉśņŚłļŗż. ņØ┤ļŖö FeņÖĆ Alļź╝ ļ¬©ļæÉ ĒżĒĢ©ĒĢ£ ņśüņŚŁņØ┤ ņĪ┤ņ×¼ĒĢśļ»ĆļĪ£ ĻĘĖļ”╝ 5(d)ņŚÉ ļéśĒāĆļéĖ Fe-AlĻ│ä ĒÖöĒĢ®ļ¼╝ ņśüņŚŁņ£╝ļĪ£ ĒīÉļŗ©ļÉśļ®░, Ļ│Āņś©ļģĖņČ£ņØś Ļ▓░Ļ│╝ Fe-Al ĒÖöĒĢ®ļ¼╝Ļ│╝ Al ņŖżĒöīļĀø ņé¼ņØ┤ņØś Ļ▓░ĒĢ®ļĀźņØ┤ ņÜ░ņłśĒĢśņ¦Ć ļ¬╗ĒĢ┤ Ēīīļŗ©ņØ┤ ņØ┤ļ¤¼ĒĢ£ Ļ│äļ®┤ņŚÉņä£ ļ░£ņāØĒĢ£ Ļ▓āņ£╝ļĪ£ ļ│┤ņØĖļŗż. TWAS Ļ│ĄņĀĢ ņżæ, ņ┤łĻĖ░ ļĀłņØ┤ņ¢┤Ļ░Ć ĒśĢņä▒ļÉśļŖö ļŗ©Ļ│äņŚÉņä£ ņŖżĒöīļĀøņØ┤ ļ¬©ņ×¼ņÖĆ ļŹöņÜ▒ Ļ░ĢĒĢśĻ▓ī Ļ▓░ĒĢ®ĒĢĀ ņłś ņ׳ļŖö ņĀäņ▓śļ”¼ ļ░Å Ļ│ĄņĀĢņĪ░Ļ▒┤ņØä ĒÖ£ņÜ®ĒĢ£ļŗżļ®┤, ņĀäņ▓┤ ņĮöĒīģ ņŗ£ņŖżĒģ£ņŚÉņä£ ļŹöņÜ▒ Ē¢źņāüļÉ£ ņĀæĒĢ®ņØä ņØ┤ļŻ©ļŖö ņāśĒöī ņĀ£ņ×æņØ┤ Ļ░ĆļŖźĒĢĀ Ļ▓āņ£╝ļĪ£ ļ│┤ņØĖļŗż. ĻĘĖļ¤¼ļéś ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ Ļ│Āņś©ļģĖņČ£ ĒøäņŚÉļÅä 18.7 ~ 20.7 MPaņØś ņżĆņłśĒĢ£ ņĀæĒĢ®ļĀźņØä Ļ░¢ļŖö ņāśĒöī ņĀ£ņ×æņØ┤ Ļ░ĆļŖźĒĢśņśĆĻ│Ā, ņØ┤ļŖö ļ»Ėļüäļ¤╝ ļ░®ņ¦Ć ļ░Å ļ░®ņŚ┤ ĻĖ░ļŖźņØä ļ¬®ņĀüņ£╝ļĪ£ ĒĢ┤ņ¢æĻĄ¼ņĪ░ļ¼╝ņØś Ēæ£ļ®┤ņŚÉ ņĀüņÜ®ļÉśĻĖ░ņŚÉ ņČ®ļČäĒĢ£ ņä▒ļŖźņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

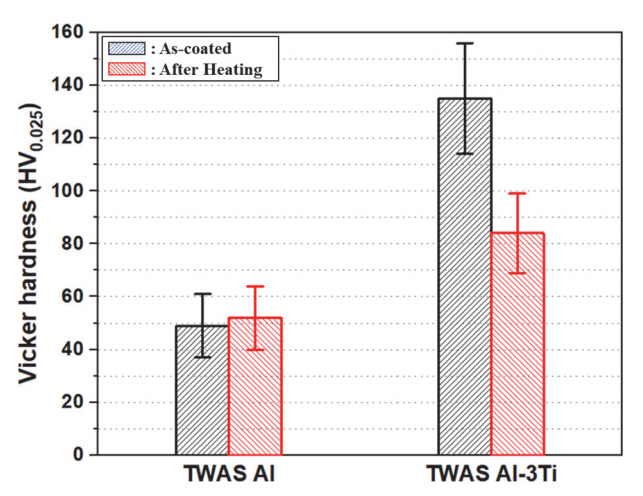

ĻĘĖļ”╝ 8ņØĆ ņĮöĒīģ ņ¦üĒøä ļ░Å Ļ│Āņś©ļģĖņČ£ ĒøäņØś ļŗ©ļ®┤ ļ╣äņ╗żņŖż Ļ▓ĮļÅä ņĖĪņĀĢ Ļ▓░Ļ│╝ļź╝ ļéśĒāĆļéĖļŗż. TWAS Al ņāśĒöīņØś Ļ▓ĮņÜ░, ņĮöĒīģ ņ¦üĒøäņŚÉļŖö 49 ┬▒ 12 HV0.025ļĪ£ ņĖĪņĀĢļÉśņŚłĻ│Ā Ļ│Āņś©ļģĖņČ£ ĒøäņŚÉļŖö 52 ┬▒ 12 HV0.025ļĪ£ ņåīĒÅŁ ņāüĒ¢źļÉśņŚłļŖöļŹ░ ņØ┤ļŖö ņĮöĒīģ ļé┤ļČĆņØś Al2O3 ņé░ĒÖöļ¼╝ņØś ņ”ØĻ░Ć, Fe-AlĻ│ä ĒÖöĒĢ®ļ¼╝ņØś ĒśĢņä▒ ļ░Å ĻĖ░Ļ│ĄļÅäņØś Ļ░ÉņåīļĪ£ ņØĖĒĢ£ ĒÜ©Ļ│╝ļĪ£ ļ│┤ņØ┤ļéś Ēü░ ļ│ĆĒÖöļØ╝Ļ│Ā ļ│┤ĻĖ░ļŖö ņ¢┤ļĀĄļŗż. ļŗżņ¢æĒĢ£ ņäĀĒ¢ēņŚ░ĻĄ¼ Ļ▓░Ļ│╝ņŚÉņä£ TWASļź╝ ĒżĒĢ©ĒĢ£ ņÜ®ņé¼ņĮöĒīģ Ļ│ĄņĀĢņ£╝ļĪ£ AlņØä ņĀüņĖĄĒĢśņśĆņØä ļĢīņØś Ļ▓ĮļÅäļŖö 41 ~ 58 HVļĪ£ ļ│┤Ļ│ĀļÉ£ ļ░ö ņ׳ļŗż[21-23]. ņåīņ×¼ ņ×Éņ▓┤Ļ░Ć Ļ░Ćņ¦ĆĻ│Ā ņ׳ļŖö ĒĢ£Ļ│äņĀÉņ£╝ļĪ£ ņØĖĒĢśņŚ¼ ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ņØś ņł£ņłśĒĢ£ Al ņĮöĒīģļÅä ņØ┤ņÖĆ ņ£Āņé¼ĒĢ£ ņłśņżĆņØä Ļ░Ćņ¦ĆļŖö Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ņØ┤ņŚÉ ļ░śĒĢ┤ ņĮöĒīģ ņ¦üĒøäņØś TWAS Al-3Ti ņāśĒöīņØĆ 138 ┬▒ 16 HV0.025ņ£╝ļĪ£ ņāüļīĆņĀüņ£╝ļĪ£ ļ¦żņÜ░ ļåÆņØĆ ļŗ©ļ®┤Ļ▓ĮļÅäļź╝ ļéśĒāĆļé┤ņŚłļŗż. ņØ┤ļŖö Ēśäņ×¼Ļ╣īņ¦Ć ļ│┤Ļ│ĀļÉ£ TWAS AlĻ│ä ņĮöĒīģņØś ļŗ©ļ®┤ Ļ▓ĮļÅä ņżæ Ļ░Ćņן ļåÆņØĆ Ļ░Æņ£╝ļĪ£ ĒÖĢņØĖļÉśļ®░, ņÖĆņØ┤ņ¢┤ ņåīņ×¼ ņāüņŚÉ 3wt%TiņØś ņ▓©Ļ░Ćļź╝ ĒåĄĒĢ┤ ĻĖ░Ļ│äņĀü Ļ░ĢļÅäĻ░Ć 2ļ░░ ņØ┤ņāü ņ”ØļīĆļÉ£ļŗżļŖö ņĀÉņØä ņŗ£ņé¼ĒĢ£ļŗż. ņĢ×ņä£ ņä£ņłĀļÉ£ ļ░öņÖĆ Ļ░ÖņØ┤, Al ĻĖ░ņ¦Ć ļé┤ņŚÉ Ti ņøÉņ×ÉĻ░Ć ļ¦żņÜ░ ļé«ņØĆ ņÜ®ĒĢ┤ļÅäļź╝ Ļ░Ćņ¦ÉņŚÉļÅä ļČłĻĄ¼ĒĢśĻ│Ā ņĮöĒīģ ņ¦üĒøäņØś ļŗ©ļ®┤ ņØ┤ļ»Ėņ¦ĆņŚÉņä£ļŖö TiAl3 ņ×ģņ×ÉĻ░Ć Ļ┤Ćņ░░ļÉśņ¦Ć ņĢŖņĢśļŗżļŖö ņĀÉņØä ĒåĄĒĢ┤ Ļ│╝ĒżĒÖö Ļ│ĀņÜ®ņ▓┤ ĒśĢĒā£ļĪ£ Ti ņøÉņ×ÉĻ░Ć Al ĻĖ░ņ¦Ć ļé┤ņŚÉ ņÜ®ĒĢ┤ļÉśņ¢┤ Ļ│ĀņÜ®Ļ░ĢĒÖö ĒÜ©Ļ│╝ļź╝ ļČĆņŚ¼ĒĢ£ Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ĒØźļ»ĖļĪ£ņÜ┤ ņĀÉņØĆ Ļ│Āņś©ļģĖņČ£ ĒøäņŚÉ TWAS Al-3Ti ņāśĒöīņØĆ ļŗ©ļ®┤Ļ▓ĮļÅäĻ░Ć 84 ┬▒ 18 HV0.025ļĪ£ņä£ ņĢĮ 62% ņłśņżĆņ£╝ļĪ£ Ļ░ÉņåīĒĢ£ļŗżļŖö ņĀÉņØ┤ļŗż. Ļ│Āņś©ņŚÉ ļģĖņČ£ļÉĀ Ļ▓ĮņÜ░ Ļ│╝ĒżĒÖöļÉśņŚłļŹś Ti ņøÉņ×ÉĻ░Ć TiAl3 ĒśĢĒā£ļĪ£ Al ĻĖ░ņ¦Ć ļé┤ņŚÉ ņäØņČ£ļÉśļŖöļŹ░, ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ņØś TWAS ņĮöĒīģņØĆ ņäØņČ£Ļ░ĢĒÖöļ│┤ļŗżļŖö Ļ│╝ĒżĒÖö Ļ│ĀņÜ®ņ£╝ļĪ£ ņØĖĒĢ£ ĻĖ░Ļ│äņĀü ĒŖ╣ņä▒ Ē¢źņāüņØ┤ ņŻ╝ļÉ£ Ļ▓āņ£╝ļĪ£ ļ│┤ņØĖļŗż. ĻĘĖļ¤╝ņŚÉļÅä ļČłĻĄ¼ĒĢśĻ│Ā ņŚ¼ņĀäĒ׳ ļ│Ė ņŚ░ĻĄ¼ņØś TWAS Al Ēś╣ņØĆ ņäĀĒ¢ēņŚ░ĻĄ¼ ņé¼ļĪĆņÖĆ ļ╣äĻĄÉĒ¢łņØä ļĢī ļåÆņØĆ ļŗ©ļ®┤Ļ▓ĮļÅäļź╝ ļ│┤ņØ┤Ļ│Ā ņ׳ņ¢┤ ņāüļīĆņĀüņ£╝ļĪ£ ņÜ░ņłśĒĢ£ ņĮöĒīģņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

4. Ļ▓░ ļĪĀ

ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ĒĢ┤ņ¢æĻĄ¼ņĪ░ļ¼╝ņØś Ēæ£ļ®┤ ņāüņŚÉ ņĀüņÜ®ļÉśļŖö ĻĖ░ņĪ┤ņØś ļÅäļŻīĒśĢ ņĮöĒīģņ×¼ļź╝ ļīĆņ▓┤ĒĢĀ ņłś ņ׳ļÅäļĪØ Twin wire arc spray(TWAS) Ļ│ĄņĀĢņØä ĒåĄĒĢ┤ ļ»Ėļüäļ¤╝ ļ░®ņ¦Ć ļ░Å ņŚ┤ņĀü ņĀĆĒĢŁņä▒ņØä ļČĆņŚ¼ĒĢĀ ņłś ņ׳ļŖö AlĻ│╝ Al-3Ti ņĮöĒīģņØä ņĀüņĖĄĒĢśņśĆļŗż. ņØ┤ļ¤¼ĒĢ£ ņĮöĒīģņØĆ ĻĘĀņØ╝ĒĢśĻ▓ī ļ»Ėļüäļ¤╝ ļ░®ņ¦Ć ĻĖ░ļŖźņØä ļČĆņŚ¼ĒĢĀ ņłś ņ׳ļŖö ņÜ░ņłśĒĢ£ ņĀĢņ¦Ćļ¦łņ░░Ļ│äņłśļź╝ Ļ░Ćņ¦ÉņØä ĒÖĢņØĖĒĢśņśĆļŗż. TWAS AlĻ│ä ņĮöĒīģņØĆ ļ¬©ņ×¼ņØĖ HSLAĻ░ĢĻ│╝ ļ╣äĻĄÉĒĢśņŚ¼ ņāüļīĆņĀüņ£╝ļĪ£ ļåÆņØĆ ļ╣äņŚ┤ņØä Ļ░ĆņĪīĻ│Ā, TWAS AlņØĆ ļåÆņØĆ ņŚ┤ņĀäļÅäļÅäļź╝ ļ░öĒāĢņ£╝ļĪ£ ļ░®ņŚ┤ ņĮöĒīģņ£╝ļĪ£, TWAS Al-3TiļŖö ļé«ņØĆ ņŚ┤ņĀäļÅäļÅäļź╝ ļ░öĒāĢņ£╝ļĪ£ ņŚ┤ņ░©ĒÅÉ ņĮöĒīģņ£╝ļĪ£ ĒÖ£ņÜ® Ļ░ĆļŖźĒĢĀ Ļ▓āņ£╝ļĪ£ ļ│┤ņØĖļŗż. ļ»ĖņäĖĻĄ¼ņĪ░ ļČäņäØ Ļ▓░Ļ│╝, TWAS AlĻ│ä ņĮöĒīģņØĆ ļ¬©ņ×¼ ņāüņŚÉ Ļ▒┤ņĀäĒĢ£ Ļ│äļ®┤ņØä Ļ░Ćņ¦Ćļ®░ ņØ╝ļ░śņĀüņØĖ ņÜ®ņé¼ņĮöĒīģņØś ĻĄ¼ņĪ░ļĪ£ ĒÖĢņØĖļÉśņŚłļŗż. ļīĆĻĖ░ ļČäņ£äĻĖ░ 500┬░CņŚÉņä£ 24ņŗ£Ļ░ä ļģĖņČ£ ĒøäņŚÉļŖö ņĀäņ▓┤ņĀüņØĖ ņĮöĒīģņØś ĻĖ░Ļ│ĄļÅäĻ░Ć Ļ░ÉņåīĒĢśĻ│Ā ņĮöĒīģ ļé┤ļČĆņÖĆ ņĮöĒīģ-ļ¬©ņ×¼ Ļ░ä Ļ│äļ®┤ņŚÉ Fe-AlļĪ£ ņØ┤ļŻ©ņ¢┤ņ¦ä ĻĖłņåŹ Ļ░ä ĒÖöĒĢ®ļ¼╝ ļ░Å ņé░ĒÖöļ¼╝ņØ┤ ĒśĢņä▒ļÉśņŚłļŗż. ņĮöĒīģ ņ¦üĒøä ļ░Å Ļ│Āņś©ļģĖņČ£ ĒøäņŚÉ ņĀäņ▓┤ ņŗ£ņŖżĒģ£ņØś ņĀæĒĢ®ļĀźņØĆ Ēü¼Ļ▓ī ļ│ĆĒÖöĒĢśņ¦Ć ņĢŖņĢä ņĢłņĀĢņĀüņØĖ Ļ▓░ĒĢ®ņØä ņ£Āņ¦ĆĒĢśĻ│Ā ņ׳ņŚłļŗż. ļŗ©ļ®┤ Ļ▓ĮļÅäņØś Ļ▓ĮņÜ░, TWAS AlņØĆ ĻĖ░ņĪ┤ņØś ņäĀĒ¢ēņé¼ļĪĆņŚÉņä£ ļ│┤Ļ│ĀļÉ£ ņłśņżĆņØä ļéśĒāĆļé┤ņŚłņ£╝ļéś TWAS Al-3TiļŖö Ļ│╝ĒżĒÖö Ļ│ĀņÜ®ĒÜ©Ļ│╝ļĪ£ ņØĖĒĢ£ ņł£ņłśĒĢ£ Al ļīĆļ╣ä 2ļ░░ ņØ┤ņāüņØś ļåÆņØĆ ļŗ©ļ®┤ Ļ▓ĮļÅäļź╝ Ļ░ĆņĪīņ£╝ļ®░ Ļ│Āņś©ļģĖņČ£ ĒøäņŚÉļŖö ņāüļČäļ”¼ļĪ£ļČĆĒä░ ĻĖ░ņØĖĒĢ£ Ļ▓ĮļÅäņØś Ļ░ÉņåīĻ░Ć ĒÖĢņØĖļÉśņŚłņ£╝ļéś ņŚ¼ņĀäĒ׳ TWAS AlĻ│╝ ļ╣äĻĄÉĒĢśņŚ¼ ļåÆņØĆ Ļ░ÆņØä ļéśĒāĆļé┤ņŚłļŗż.