1. 서 론

금속 입자를 사용한 도전성 접합부의 형성 기술은 전자 패키징(electronic packaging)의 근간을 이루는 핵심 기술로서 반도체 칩 및 전자 모듈의 발전 동향에 맞추어 그 소재 및 공정도 지속적으로 연구, 개발되고 있다[1-4]. 이중 금속/고분자 복합 조직을 형성하는 소재를 제조하고, 완전 금속 접합부를 형성하는 대표 패키징 소재는 솔더 페이스트(paste)인데[3,5], 이 역시 다음 몇 가지 문제점에 기인하여 최근 일부 적용처에서 특성 개선을 위한 연구 개발이 진행되고 있다.

일반적인 솔더 페이스트는 접합을 위한 공정 온도와 형성 접합부의 재융점이 거의 동일하므로 고온의 사용 환경에서 내열성이 요구되는 접합부에는 접합 소재의 변화가 요구된다. 그 대표적인 예가 차세대 전기차를 위한 고효율 wide band gap 반도체 탑재 파워 모듈 제작에서의 다이본딩(die bonding) 소재인데, 이는 250~350 °C의 접합 공정 온도와 더불어 형성 접합부는 최대 300 °C에서 장시간의 기계적 신뢰성을 나타내야 한다[6-11]. 따라서 이러한 용도의 접합 소재와 공정은 Ag 입자를 사용한 소결접합이나 솔더 또는 Sn을 사용한 천이 액상(transient liquidphase, TLP) 접합으로 개선되어야 한다[11-23]. 그러나 후자의 경우 용융되는 솔더 또는 Sn 층과 고열전도도 금속층간의 반응에 의한 금속간화합물(intermetal lic compound, IMC) 고온상의 생성으로 솔더 또는 Sn 층의 저온상을 고갈시키는데 소요되는 시간이 최소 30분 이상 요구되므로 산업적 생산성이 크게 떨어지는 문제가 있다[19-22]. 또한 상기 반응 구조에서는 IMC 생성에 동반하는 부피 수축(volume shrinkage)에 의해 주로 접합부의 수평 방향으로 배치되는 보이드(void)들이 형성되므로 접합부의 기계적 신뢰성이 잠재적으로 크게 저하될 수 있는 문제를 노출시킨다[19-22,24]. 이에 여러 연구자들은 TLP 접합의 공정 시간을 실제 생산성이 담보되는 수준으로 낮추고, 잘 분산된 상태의 기공들을 형성시키고자 입자 형태의 솔더 또는 Sn과 고열전도도 금속 입자간의 반응을 시도하였고[25], 최근에는 고열전도도 금속 입자 외곽에 Sn 쉘(shell)을 형성한 코어-쉘(core-shell) 입자를 제조하여 TLP 접합에 적용하기 시작했다[26-31].

기존 솔더 접합부가 나타내는 또 하나의 문제점은 불충분한 기계적 특성이다. 솔더 조인트들은 지속적으로 미세화 됨에 따라 조인트들의 기계적 특성을 보다 개선시키기 위한 연구가 여전히 활발히 수행되고 있다[32-37]. 특히 조직상 석출물을 형성하지 않는 솔더 조성은 상대적으로 열악한 기계적 물성을 나타내게 되는데, 기존 연구의 경우 이러한 솔더 조성에 합금원소 또는 석출상을 첨가하여 주조하고, 이에 따른 석출물 형성 및 석출강화와 분산강화 효과 정도를 평가하는 경우가 대부분이었다[32-37]. 이에 비해 상기 솔더 조성에 적절한 코어-쉘 형태의 입자를 추가할 경우 그 입자의 종류 및 첨가량 등에 따라 접합 후 그 응고 조직은 물론 형성 접합부 계면에서의 IMC 상들도 완전한 변화가 가능하므로 궁극적으로 접합부의 기계적 물성을 제어할 수 있게 된다[38,39].

마지막으로 솔더 접합부가 극복해야 할 단점으로 부족한 열전도도 특성을 들 수 있다. Sn이 주성분인 솔더 합금은 23.0~88.5W/m·K의 열전도도를 나타내는데[40], 최근 고집적화 칩 및 LED와 같은 고발열 소자의 사용 확대와 이종 집적 (heterogeneous integration) 패키징 기술의 광범위한 접목은 솔더를 대신하는 고발열 금속, 즉, Ag(열전도도: 429 W/m·K) 또는 Cu(열전도도: 398W/m·K)를 사용하는 소결접합 기술의 접목을 요구하고 있다[41-51]. 이 중 Cu는 Ag에 비해 월등히 저렴한 원소재 가격을 지녀 궁극적인 차세대 접합 소재로 기대되지만, Ag에 비해 월등한 Cu의 산화 특성은 안정적인 소결접합을 방해하게 된다[18,52-55]. 따라서 입자의 표면은 내산화성을 가지는 Ag로 코팅하고, 입자의 코어(core)부는 저가격의 Cu로 설계한 Ag 코팅 Cu(Cu@Ag) 코어-쉘 입자를 제조하여 솔더를 대체하는 접합 소재로 적용하고자 하는 연구 또한 활발히 진행되고 있다[56-58]. 이러한 소결접합은 주로 고상 확산에 의해 진행되므로 안정적인 접합부의 형성을 위해서는 수십 분의 긴 접합 시간이 일반적이다[18]. 따라서 실제 산업적인 적용을 위해서는 수분 이내로 접합 시간을 크게 단축시키는 방안이 요구되는데, 입자의 크기를 서브마이크론급 및 나노급으로 줄이거나 소결접합 시 가압력을 크게 가하는 방안 등이 적용되고 있다[56-59]. 또한 미리 강한 가압력을 행사하여 입자들간의 접촉(contact)을 크게 향상시킨 프리폼(preform) 상태의 소재를 적용하는 방안도 적극적으로 고려되고 있다[59].

따라서 본 리뷰 논문에서는 언급된 기존 솔더 접합부의 단점들을 극복하기 위해 최근 연구되고 있는 다양한 코어-쉘 입자들을 소개하고, 이들을 사용하여 형성시킨 접합부의 특성을 상세히 요약하고자 한다. 논의되는 코어-쉘 입자들의 종류는 X(Cu, Ag, Ni)@Sn, Zn@Sn, Cu@Ag 및 Cu@Sn@Ag로 다양하며, 이를 페이스트의 필러(filler)로 사용하거나 이들을 프리폼 형태로 가압 소성하여 사용하는 경우 모두에 대해서 요약 및 논의를 실시하였다.

2. Sn 코팅 Cu 입자를 사용한 TLP 접합

2.1 페이스트 소재를 사용한 TLP 접합

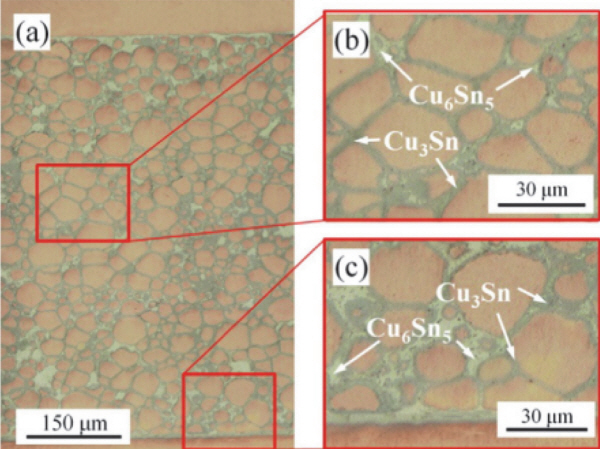

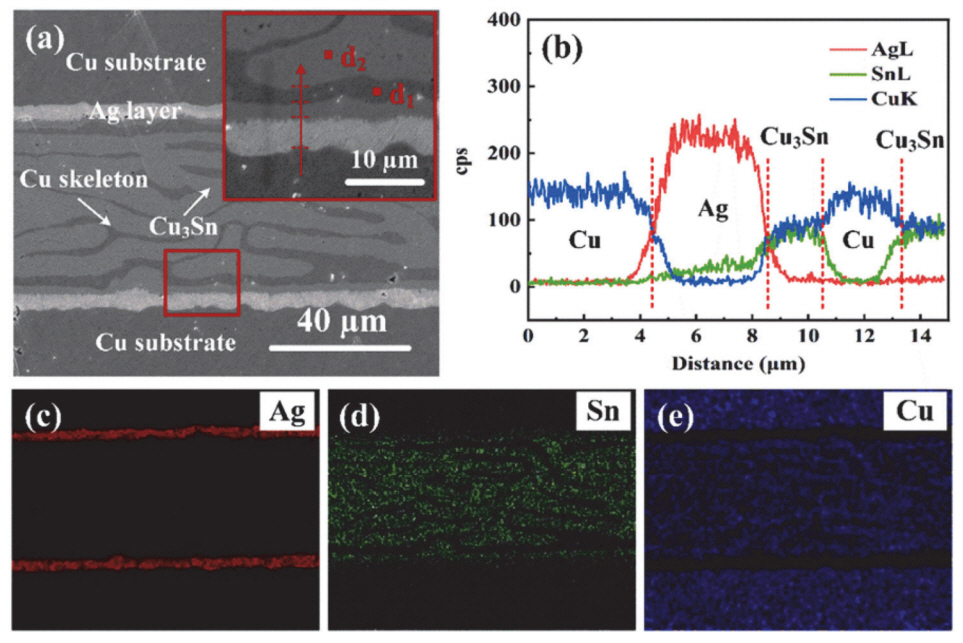

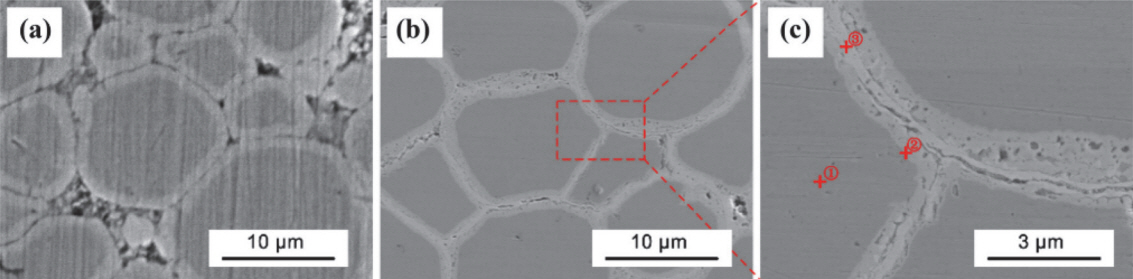

IMC 형성시간과 기공률(porosity)을 동시에 감소시키는 한편 접합 가압력 또한 감소시키기 위해 X. Peng 등은 Sn 쉘의 양을 60 wt% 수준까지 상승시킨 Cu@Sn 입자를 제조하고, 이를 페이스트화 하여 TLP 접합을 실시하였다[26]. 사용된 구형의 Cu 입자들은 10~30 μm의 크기 분포를 가졌으며, 무전해도금으로 형성된 Sn 쉘의 두께는 5~10 μm 범위로 평균 약 8 μm 수준이었다. 소결접합은 진공 분위기 내에서 300 °C로 가열된 Cu 플레이트(plate) 사이에서 0.2 MPa 가압하에 실시되었는데, 상온 전단시험 평가 결과 30분간 반응한 시편은 접합부에 아직 Sn 상이 잔존하는 미세구조와 함께 20.79 MPa의 전단강도값을 나타내었고, 접합부에 Sn 상이 완전히 고갈된 150분 반응 시편은 약 20 MPa의 안정적인 전단강도값을 나타내었다. 그러나 Sn과 Cu의 반응에 의한 IMC 상의 생성 시 필수적으로 발생하는 부피 수축현상 때문에 0.2 MPa과 같은 낮은 가압력 하에서는 그림 1에 나타낸 바와 같이 접합부 내 보이드 생성을 막을 수 없었다[26]. 또한 접합부 계면 Cu3Sn 층과 접합부 내 Cu3Sn 상에서는 Cu와 Sn의 상호 확산량(diffusion flux) 차이에 의해 생성되는 Kirkendall 보이드가 관찰되었다. 결론적으로 이러한 접합법은 여전히 긴 접합시간과 접합부내 결함 생성이 큰 단점으로 분석되므로 보다 개선된 접합소재 및 접합공정에 의한 TLP 접합이 요구되었다.

2.2 프리폼 소재를 사용한 TLP 접합

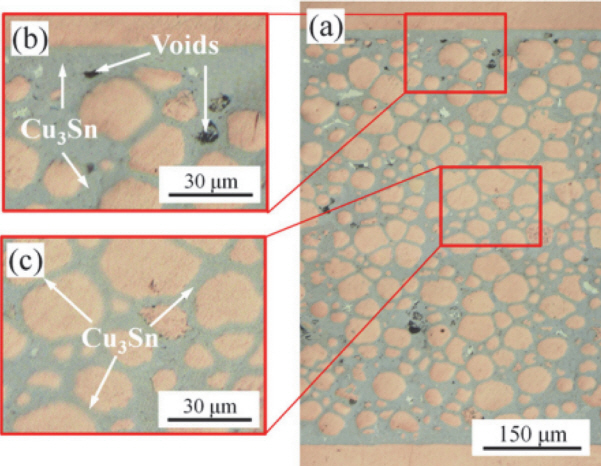

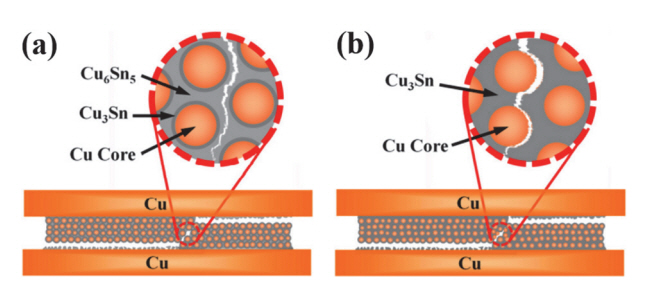

T. Hu 등은 직경 30 μm의 Cu 입자에 무전해도금법으로 약 3-5 μm의 Sn을 코팅한 Cu@Sn 입자를 제조하고, 이를 몰드 내에서 가압하여 약 400 μm 두께의 프리폼 접합소재를 제조하였다[27]. 이후 프리폼을 5 μm의 Sn이 코팅된 Cu 플레이트 사이에 삽입하여 250 °C에서 0.5 MPa 이하로 약하게 가압하면서 TLP 접합을 실시하였다. 접합부는 접합시간에 따라 따른 미세조직 상태를 나타내었다. 즉, 20분간 접합시킨 경우 접합부는 그림 2와 같이 입자 사이에서 다량의 Cu6Sn5 상과 Cu 표면에서 소량의 Cu3Sn 상을 형성시킨 반면, 40분간 접합시킨 접합부는 그림 3과 같이 입자 사이에서 형성된 IMC가 모두 Cu3Sn 상으로 변화됨을 확인할 수 있었다[27]. 그러나 후자의 경우 Cu3Sn 상 내부에 불균일한 Kirkendall 보이드가 형성되어 신뢰성 이슈를 유발하였다. 실제 전단시험 시 20분간 반응한 접합부는 그림 4(a)와 같이 프리폼과 기판 사이 계면에서 크랙(crack)이 생성된 후 입자 사이에 형성된 Cu6Sn5 상 사이로 크랙이 전파되며 접합부를 관통하는 파면이 형성되었다. 반면, 40분간 반응한 접합부는 그림 4(b)와 같이 프리폼과 기판 사이 계면에서 크랙이 생성된 후 접합부를 관통하는 파면이 생성되는 과정은 동일하였지만, 크랙 전파 위치가 입자 사이 Cu3Sn 상과 Cu 코어/Cu3Sn 쉘의 계면부로 변화되었고, 그 계면부 파단 표면에서는 서로 연결된 형태의 미세 Kirkendall 보이드들이 관찰되었다[27]. 그 결과 20분간 반응한 접합부의 400 °C에서의 평균 전단강도값은 29.35 MPa이었지만, 40분간 반응한 접합부의 평균 전단강도값은 18.78 MPa로 크게 감소하였다. 결론적으로 250 °C 에서에서 20분 이하의 접합시간을 적용하는 것이 보다 바람직한 공정으로 판정되었는데, 이렇게 형성된 Cu와 IMC 복합 접합부는 400 °C에서도 우수한 기계적 강도를 유지하는 한편 6.5 μΩ·cm의 낮은 전기전도도와 154.25 W/m·K의 우수한 상온 열전도도를 나타내었다. 또한 충분한 접합부 두께에 기인한 응력 집중의 완화 작용으로 -55~200 °C 의 열쇼크 사이클링(thermal shock cycling) 테스트에서도 우수한 신뢰성 결과를 제공하였다[28].

2.3 Sn이 도금된 Cu foam 소재를 사용한 TLP 접합

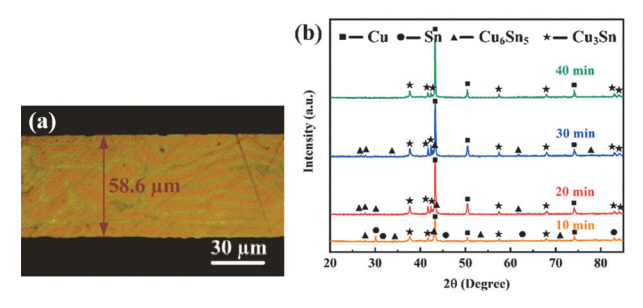

코어-쉘 입자는 아니나 기존 TLP 본딩의 긴 공정시간과 Cu@Sn 개별 입자 제조에 따른 소재 가격 상승을 동시에 개선시키고자 J. Liu 등은 Cu foam 소재에 Sn을 코팅한 TLP 접합 소재를 개발하고, 가압 접합 특성을 분석하였다[60]. 사용한 Cu foam은 개기공(open pore)이 형성되어 있으므로 Sn 무전해 도금액에 장입 시 그 내부의 복잡한 통로를 따라 막힘없이 Sn 도금을 실시할 수 있었다. 또한 도금 완료 후 압착(pressing) 과정을 통해 그림 5(a)와 같이 기공부 없이 Cu와 Sn 상이 치밀하게 혼입된 두께 58.6 μm의 프리폼 소재를 제조할 수 있었다[60]. 이후 젖음성(wettability) 향상을 위해 2 μm 두께의 Ag가 코팅된 Cu 플레이트 사이에 제조한 프리폼을 장입한 후 2 MPa 하 280 °C의 아르곤(Ar) 분위기에서 가압 접합을 실시하였다. 이때 접합시간에 따른 접합부 내 상변화를 그림 5(b)와 같이 X-선 회절 패턴으로 분석한 결과, 20분 후부터 Sn 상은 소멸하고 Cu6Sn5와 Cu3Sn의 IMC 상이 Cu와 함께 검출되었고, 40분 후부터는 모든 Cu6Sn5 상이 Cu3Sn 상으로 전환되어 결론적으로 Cu와 Cu3Sn만이 존재하는 미세조직이 관찰되었다[60]. 40분간 접속시킨 접합부의 단면 미세조직 분석 결과는 그림 6과 같았다[60]. Cu와 Cu3Sn의 융점을 고려할 때 형성 접합부는 고내열 신뢰성을 나타낼 것으로 예상되었으며, 이 접합부는 28.1 MPa의 충분한 전단강도값을 나타내었다. 그리고, 그 파단면은 Cu 뼈대와 Cu3Sn 상 계면을 따라 생성되었다. 40분간 접합시킨 시편을 300 °C에서 100시간 시효(aging)시킨 경우 접합부 내에서 미세 보이드들이 생성되고 Cu3Sn 상은 2 μm 크기까지 성장한 원인 등으로 접합부 전단강도값은 25.3 MPa를 나타내며 약 10% 감소하였으나, 눈에 띄는 탈착부의 발생은 확인되지 않아 양호한 고온 시효 신뢰성 결과를 확인할 수 있었다.

3. Sn 코팅 Ag 입자 기반 프리폼 소재를 사용한 TLP 접합

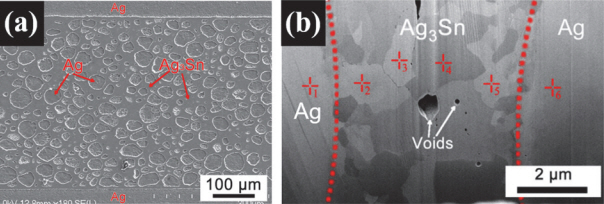

F. Yu 등은 평균 직경 30 μm의 Ag 입자에 무전해도금 법으로 약 1 μm의 Sn을 코팅한 Ag@Sn 입자를 합성하고, 이를 몰드 내에서 40 MPa로 가압하여 약 300 μm 두께의 프리폼 접합소재를 제조하였다[29]. 이후 프리폼을 5 μm 의 Ni(P)와 20 μm의 Ag가 순차적으로 코팅된 Cu 플레이트 사이에 삽입하여 250 °C에서 0.5 MPa의 약한 압력으로 가압하며 5분간 TLP 접합을 실시하였다. Ag@Sn 입자는 제조 직후 계면에서 Ag3Sn IMC 상이 소량 형성된 상태였으나, 250 °C에서 5분만 가열하여도 Sn 쉘이 모두 Ag3Sn 상으로 전이되는 거동을 관찰되었는데, 이는 기존에 보고된 용융 Sn 상으로 Ag의 빠른 용해와 이후 IMC 상의 급속한 형성 결과와 잘 일치하는 결과였다[61]. 그러나 Ag와 Sn을 두꺼운 층의 형태로 형성하여 반응시키는 기존 방법들에서 접합부 조직 모두를 Ag3Sn과 같은 고온상으로 변화시키는데 소요되는 시간이 최소 30분 이상이 었던 결과를 감안하면 5분의 극히 짧은 반응완료 시간은 얇은 Sn 코팅층의 두께와 입자 형태 적용으로 Sn과 Ag간의 반응 면적을 극대화시킨 결과로 해석된다[62,63]. 250 °C에서 5분간 반응한 접합부의 미세구조는 그림 7(a) 와 같았는데, 코어 Ag 입자들은 4~6 μm 두께의 Ag3Sn IMC들로 둘러싸인 조직이 관찰되었다[29]. 이 접합부를 focused ion beam (FIB)으로 가공한 후 확대하여 살펴보면 그림 7(b)에서 관찰되듯이 불규칙한 크기와 모양의 미세 보이드들이 개제되어 있음을 명확하게 관찰할 수 있었으며, Ag3Sn IMC를 이루는 결정립의 크기는 0.5~3 μm의 미세한 분포를 나타내었다[29]. 이러한 보이드들의 생성 역시 Ag3Sn 생성에 따르는 부피 수축 거동에 기인한다[24]. 형성 접합부는 400 °C에서의 전단시험에서 26.3 MPa의 강도값을 나타내어 고온에서 충분한 기계적 강도를 제공하였으며, -500~200 °C를 왕래하는 열쇼크 싸이클 하에서도 1,500 싸이클이 지나야 direct bonded Cu(DBC)와 프리폼 사이 계면부에서 국부적인 크랙 발생만이 관찰되어 일반적인 TLP 접합부보다 우수한 신뢰성 특성을 나타내는 것이 확인되었다.

F. Yu 등은 또 다른 논문에서 평균 직경 5 μm의 Ag 입자에 약 0.4 μm의 Sn을 코팅한 Ag@Sn 입자를 합성하고, 이를 40 MPa로 가압하여 약 150 μm 두께의 프리폼을 제조한 다음 그 TLP 접합 특성을 평가하였다[30]. 제조 프리폼은 2 μm의 Ni(P), 25 μm의 Ag, 그리고 5 μm의 Sn이 순차적으로 코팅된 Cu 플레이트 사이에 삽입하여 0.5 MPa 가압력 하 250 °C에서 반응시켰는데, Sn의 산화를 막기 위해 아르곤 분위기 하에서 반응 접합을 실시하였다. 이때 10분간 반응 시 접합부는 모두 Ag3Sn IMC 상으로 전이되었는데, Ag3Sn 상은 0.5~1.5 μm의 미세한 결정립의 집합체였다. 그러나 불규칙적으로 분포하는 약 0.5 μm 수준의 미세 보이드들의 생성은 피할 수는 없었다. 또한 접합부 내부에서는 나노 Ag나 Cu의 소결 조직에서 관찰되는 고밀도 정합 쌍정 결정립(coherent twin boundary)들이 관찰되어 강도 증가에 기여할 것으로 분석되었다[64-66], 이에 형성 접합부는 37.5 MPa의 향상된 전단강도값을 나타내었다. 쌍정의 활발한 생성은 접합부가 궁극적으로 Ag3Sn 입자들의 소결 조직이면서 그 결정구조가 HCP 결정의 사방정계 변형 형태(orthorhombic distorted form)인 것에 기인한 것으로 분석되었다[67].

4. Sn 코팅 Ni 입자 기반 프리폼 소재를 사용한 TLP 접합

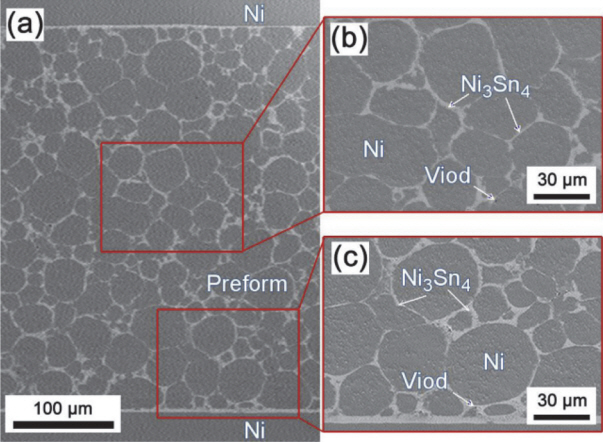

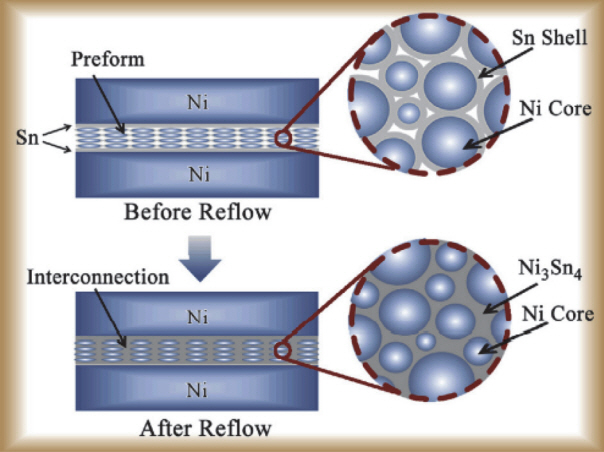

F. Yu 등은 수~수십 μm의 Ni 입자에 무전해도금법으로 약 1.5 μm의 Sn을 코팅한 Ni@Sn 입자를 합성하고, 이를 몰드 내에서 35 MPa로 가압하여 약 350 μm 두께의 프리폼 접합소재를 제조하였다[31]. 이후 프리폼을 5 μm의 Sn이 코팅된 Ni 플레이트 사이에 삽입하여 250 °C에서 0.8 MPa 이하로 약하게 가압하며 40분간 TLP 접합을 실시하였다. Ni@Sn 입자는 앞서 Cu@Sn 입자와는 달리 제조 직후에는 IMC 상을 형성하지 않다가 250 °C 가열 후부터 IMC 상을 생성하였다. 250 °C에서 40분간 반응한 접합부의 미세구조는 그림 8과 같았는데, 입자 상 Sn 쉘은 코어 Ni과의 반응으로 Ni3Sn4 IMC를 형성하며 고갈되었으며, 입자들 사이에서는 약 0.5 μm 크기의 미세 기공들이 불규칙적으로 분포하였다[31]. 그러나 이러한 기공 크기는 앞서 Cu@Sn 입자 기반 프리폼으로 만들어진 접합부에서의 보이드 크기에 비해 크게 작은 수준이다. 그 결과 형성 접합부는 500 °C에서의 실시된 전단시험에서 평균 40.2 MPa의 강도값을 나타내어 앞서 Cu@Sn 입자 기반 프리폼으로 만들어진 접합부에서의 전단강도값에 비해 향상된 기계적 특성을 나타내었다. Sn 코팅 Ni 입자 기반 프리폼 소재를 사용한 TLP 접합의 기구(mechanism)를 모식적으로 나타내면 그림 9와 같다[31].

5. Sn 코팅 Zn 입자를 첨가한 복합 솔더 페이스트의 솔더링

5.1 Sn 입자와의 혼합으로 제조된 복합 솔더 페이스트 소재를 사용한 솔더링

F. Wang 등은 Sn-9Zn와 같은 Zn 함유 합금 조성 솔더에서 Zn에 의한 과도한 산화와 이에 따른 솔더링 공정성의 감소를 개선하고, 형성되는 접합부의 기계적 특성을 개선시키기 위하여 직경 3.5 μm의 Zn 입자에 무전해도금법으로 약 1.5 μm의 Sn을 코팅한 Zn@Sn 코어-쉘 입자를 제조하고, Sn 입자와의 혼합에 의한 복합 솔더 페이스트를 제조하였다[38]. Zn 입자와 Sn 입자의 기계적 혼합과 비교하여 Zn@Sn 입자는 상온 및 150 °C에서 눈에 띄게 감소한 보관 시간당 질량 증가 결과와 상온에서 12시간 노출된 샘플의 X-선 광전자 분광법(X-ray photoelectron spectroscopy, XPS) 결과로부터 확연히 개선된 내산화 특성을 나타내었다. 아울러 Zn@Sn 입자는 순수 Sn 입자와의 혼합 시 196.8 °C부터 용융에 의한 흡열 피크(peak)를 형성시키는 반면 순수 Zn의 용융 흡열 피크는 생성시키지 않아 Zn 함유 합금 솔더의 저온 접합의 장점은 동일하게 유지될 수 있음이 확인되었다. 이는 솔더링을 위한 가열 중 Zn@Sn 입자 내부의 Zn가 외부로 급격히 확산하며 in situ로 합금 조성을 형성하였기 때문으로 분석된다. 단지 이 후 접합 결과들은 일반적인 솔더링 공정과는 달리 1.5 MPa의 압력을 가하며 230 °C에서 10분간 대기 중에서 실시되었는데, 이는 솔더링 온도에서 솔더 내 고상 성분의 잔존하는 문제를 극복하여 보다 우수한 접합 특성 및 접합부 조직을 획득하기 위한 방안으로 파악된다.

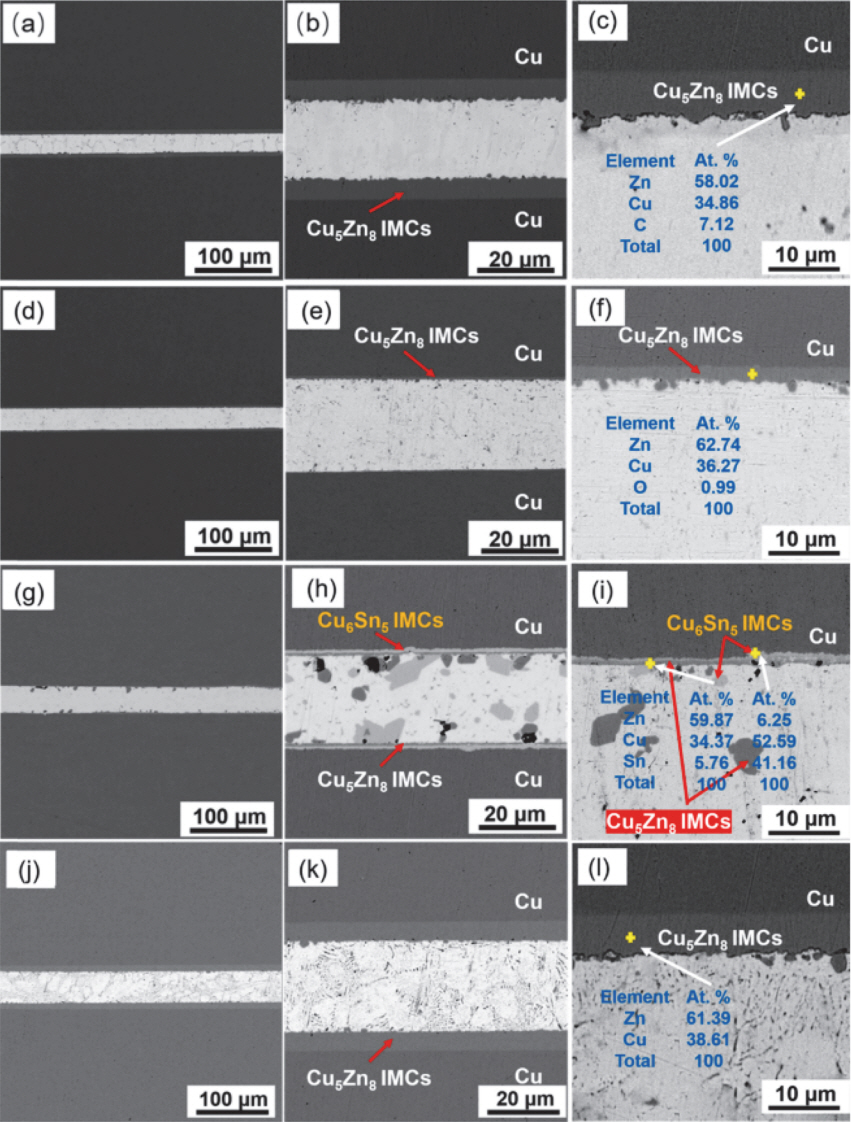

F. Wang의 솔더링 실험에서 주요 변수는 그림 10에서 관찰되듯이 Sn 입자와 Zn@Sn 입자의 혼합 비율이었는데, 3:1, 4:1. 5:1 중 4:1 비율이 가장 높은 접합부 전단강도값을 나타내었으며, 이는 공정 조성 Sn-9Zn 솔더 프리폼을 사용한 접합부보다도 약 44%나 높은 37.52 MPa이었다[38]. 접합부 계면 IMC 층은 Sn-9Zn 솔더 사용 시와 동일한 Cu5Zn8 층이 형성되었는데, 그 두께는 Sn 입자의 첨가량이 증가할수록 감소하는 경향을 나타내었다(그림 10) [38]. 아울러 5:1 비율에서는 그림 10(i)와 같이 Cu5Zn8 층 아래로 Cu6Sn5 계면 IMC 층을 추가로 형성하였는데[38], 이는 전단강도값의 큰 감소와 연관된다. 5:1 비율은 접합부 내에서도 조대한 Cu5Zn8 및 Cu6Sn5 IMC 상들을 형성하였는데(그림 10(i)) [38], 복합 페이스트에는 Cu 성분이 없는 것을 고려할 때 접합부 내 Cu6Sn5 상 형성은 끊어진 계면 Cu5Zn8 층을 통한 Cu의 확산 현상 때문으로 분석된다.

5.2 Sn-58Bi 입자와의 혼합으로 제조된 복합 솔더 페이스트 소재를 사용한 솔더링

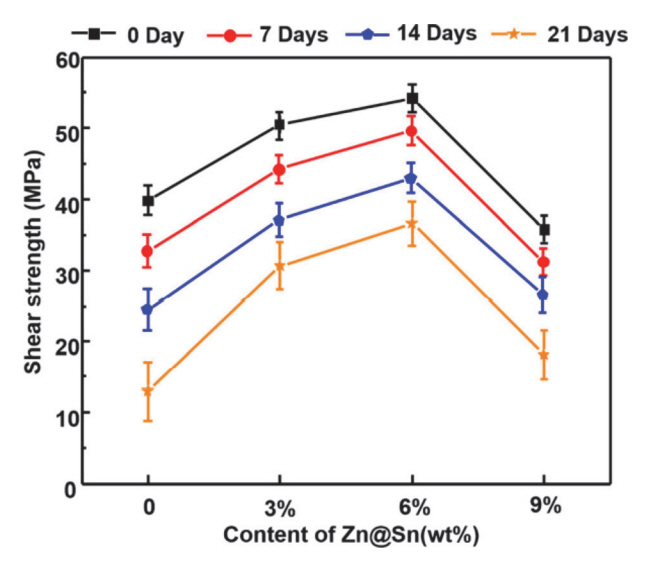

Zn@Sn 입자는 Sn-58Bi 솔더 조인트의 기계적 특성 향상을 위해서도 사용되었다[39]. F. Wang 등은 0.8~1.2 μm의 Sn을 코팅시킨 약 3 μm의 Zn@Sn 입자를 제조하여 Sn-58Bi 솔더 페이스트에 3~9% 첨가하여 복합 솔더 페이스트를 제조하고, 그 첨가량에 따른 접합부 미세조직 및 기계적 특성 변화를 평가하였다[39]. Zn@Sn 입자 첨가 시 솔더링을 위한 160 °C까지의 가열 동안 Zn의 혼입에 의해 용융 복합 솔더의 wettability는 다소 감소하였지만, 공정 Sn-58Bi 와의 반응으로 조대 Sn-rich 상의 형성과 함께 Zn flake 상이 생성되었으며, 계면 IMC 층 역시 기존 Cu6Sn5 대신 보다 경도가 높은 Cu5Zn8가 생성되었다. Zn flake 상의 형성은 10분간의 솔더 조인트 형성 공정 직후부터 평균 interphase spacing을 눈에 띄게 감소시켰으며, 고상 시효 과정에서도 Zn@Sn 입자 미첨가 조인트 대비 interphase spacing의 감소 효과는 계속 유지되어 조직의 조대화(coarsening) 및 Bi segregation을 효과적으로 억제하는 결과를 얻을 수 있었다. 이러한 조직의 미세화와 Zn flake 상에 기인한 석출강화(precipitation hardening) 효과는 접합부의 전단강도 증가에 직접적으로 기여하게 된다. 아울러 Cu5Zn8 IMC 층의 생성은 궁극적으로 시효에 따른 IMC 층의 취성화를 크게 억제시켰다. 즉, Cu6Sn5 생성 시에는 시효 과정에서 Cu6Sn5 층의 조대화와 함께 Cu6Sn5 층/Cu 계면에서 Cu3Sn 층의 추가 생성을 야기시키지만, Cu5Zn8 층 생성 시에는 Cu5Zn8 층의 상대적으로 느린 성장만이 발생하여 시효에 따른 총 IMC 두께는 크게 감소(6%의 Zn@Sn 입자 첨가 시 약 43% 감소)하게 되고, 그 결과 계면 IMC에서의 취성 파단은 억제된다. 이러한 솔더 조인트에서의 미세조직적 변화에 기인하여 그림 11에서 관찰되듯이 6%의 Zn@Sn 입자가 첨가된 Sn-58Bi 복합 솔더 조인트는 솔더링 직후부터 무려 54 MPa의 전단강도값을 나타내었으며, 100 °C에서 21일간의 고상 시효 후에는 미첨가 솔더 조인트에 비해 무려 173.1% 높은 전단강도값을 유지하였다[39]. 이의 원인과 파면 형성의 미세조직적 모식도는 그림 12와 같다[39]. 단지 9%의 Zn@Sn 입자를 첨가한 경우에는 첨가하지 않은 경우보다 오히려 낮은 초기 전단강도값을 나타내다 100 °C에서 14일간 시효 후에 첨가하지 않은 경우와 유사한 전단 강도값을 나타내었는데, 이는 과다한 Zn의 첨가로 Zn의 agglomeration이 일어나 Zn flake의 두께가 지나치게 두꺼워지거나 블록(block) 형상의 Zn 상이 형성되어 강도값에서의 급락을 유발하는 것으로 분석되었다.

6. Ag 코팅 Cu 입자를 사용한 소결접합

6.1 페이스트 소재를 사용한 소결접합

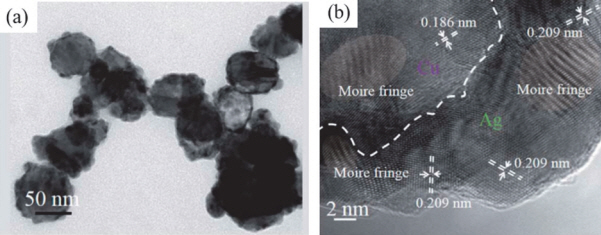

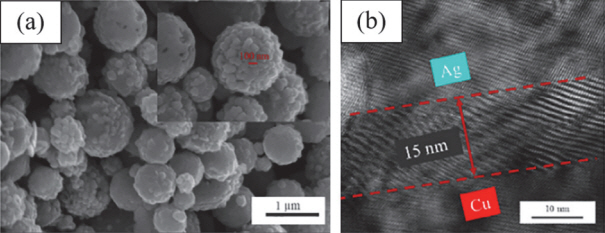

Y. Tian 등은 자체 변경시킨 습식 합성법으로 Cu 나노입자를 합성하고, 이어 Cu 나노입자 슬러리(slurry)에 은-아미노 복합체(silver-ammino complex) 수용액 투입을 통한 갈바닉 치환반응(galvanic displacement reaction)을 유도함으로써 나노급 Ag 코팅 Cu(Cu@Ag) 코어-쉘 입자를 합성하고자 하였다[56]. 그러나 합성 입자들을 투과전자현미경(transmission electron microscopy, TEM)으로 관찰한 결과 그림 13에서 보이듯이 평균 직경 57.5 nm의 Cu 입자 표면에는 평균 직경 6.9 nm의 Ag 입자가 불규칙한 분포와 두께로 붙어 있는 미세조직이 관찰되어 완전한 코어-쉘 입자 형태를 나타내지 못하였다[56]. 이후 제조 입자를 diethylene glycol과 혼합하여 페이스트화 하고, 페이스트를 더미(dummy) Cu 칩과 기판 사이에 게재시켜 대기 중 5 MPa 가압 소결접합을 실시하였다. 온도에 따른 소결 거동을 in situ TEM으로 관찰한 결과, 불과 100 °C부터 접촉된 Ag 쉘 입자들간에 소결이 발생하여 조대화된 Ag 입자들이 관찰되었으며, 180 °C에 이르러 코어-쉘 입자들 간의 확연한 접합이 관찰되었다. 접합온도에 따른 전단강도값 변화를 측정한 결과, 기존 Cu@Ag 입자 기반 페이스트를 사용한 소결접합 결과보다 우수한 강도값이 측정되었는데, 250 °C에서 20분간 접합한 경우 26.5 MPa을, 300 °C에서 20분간 접합한 경우에서는 약 32.0 MPa에 이르는 강도값을 나타내었다. 저자들은 Ag 쉘 입자들간의 소결접합 기구로 Gibbs-Thompson 효과에 의한 평균 직경 6.9 nm Ag 입자의 융점 강하 효과와 소결접합 온도까지의 가열 동안 Ag 입자의 용융 거동(준액상(quasi-liquid) 필름 형성)을 제시하였는데, 아래 그림 14에서처럼 표면 쉘부 Ag 입자의 저온 용융 직후 가압력에 의해 이웃 입자와의 접촉이 발생하면 상호 wetting 즉시 빠른 합체로 입 자간의 소결접합이 진행된다[56]. 따라서 Ag 쉘 입자들의 초미세화가 동일 온도에서 소결접합을 실시했음에도 보다 우수한 강도값이 얻어지는 원인으로 분석되었다.

Cu@Ag 입자를 사용한 소결접합 후 엄청난 전단강도값의 획득한 결과는 W. Yang 등에 의해 보고되었다[57]. 그들은 서브마이크로급의 평균 크기를 가지는 Cu@Ag 입자를 사용하였는데, 서브마이크로 Cu 입자 상 Ag 쉘 형성 시 포름산을 사용한 경우 Cu 입자 표면 산화막 및 유기물이 효과적으로 제거되며 환원되는 Ag가 그 표면에 잘 접착되는 결과가 관찰되었다. 또한 상대적으로 높은 150 °C 반응 온도 적용 시 글리콜(grycol)의 환원력이 증가되며 많은 양의 Ag 이온들이 환원되었고, 그 결과 그림 15(a)에서 관찰되듯이 Cu 입자 표면을 약 100 nm 크기의 Ag 입자들이 균일하게 둘러싼 미세구조가 관찰되었다[57]. 즉, 최적의 공정조건 적용으로 서브마이크로 Cu 입자 표면에 Ag 나노입자들로 구성되는 쉘을 두껍고 치밀하게 형성할 수 있었다. 이후 이 입자들을 페이스트화 하여 Cu 플레이트 사이에서 소결접합을 실시하였는데, 250 °C 및 10 MPa의 가압력 하에서 15분간 접합 시 형성 접합부는 무려 97.86 MPa의 전단강도값을 나타내었다. 이와 같이 높은 강도값의 획득은 10 MPa의 강한 가압력 하에서 나노 입자 구조의 Ag 쉘간에 매우 효과적인 소결이 이루어졌기 때문으로 분석되었다. Ag 쉘과 Cu 코어간은 그림 15(b)에서 관찰되듯이 결정립이 오버랩(overlap)되어 모아레(Moire) 효과에 의한 fringe 이미지가 관찰되었는데, 이는 상기 강한 강도에 대한 추가 원인으로 제시되었다[57].

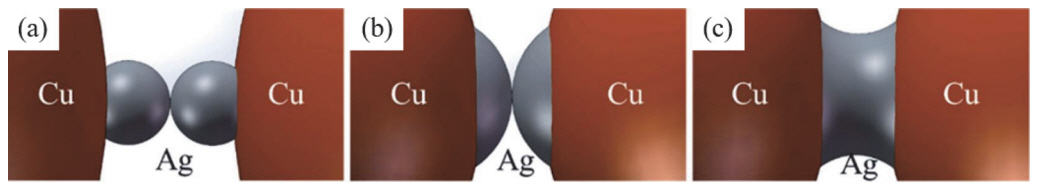

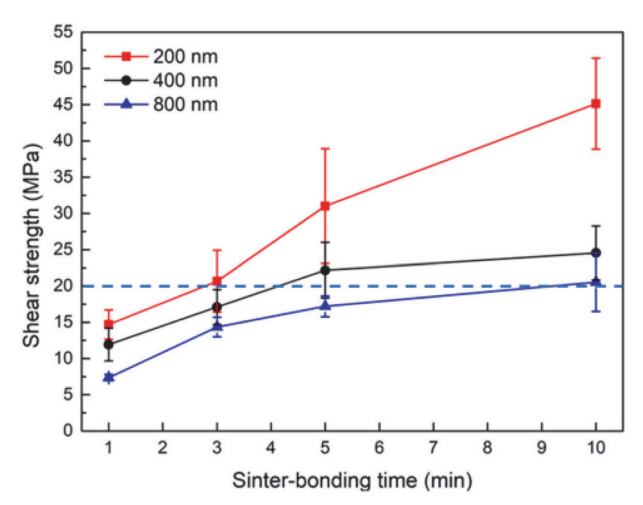

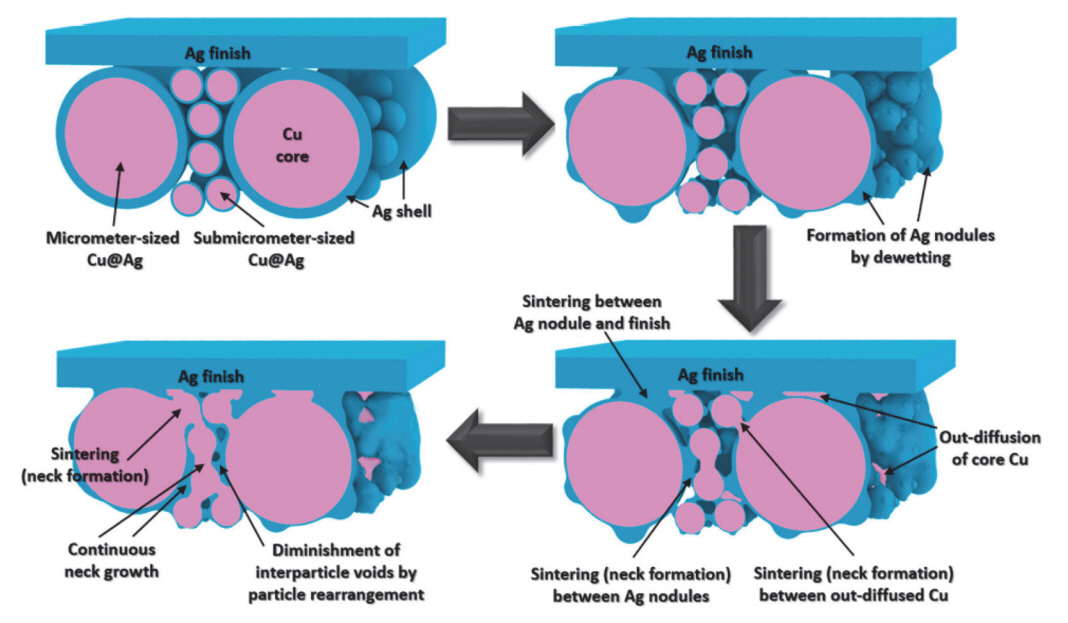

E. B. Choi 등은 자체 합성한 Cu 입자에 무전해도금법으로 Ag를 코팅하는 방법으로 평균 직경이 각각 800 nm, 400 nm, 200 nm인 Cu@Ag 입자를 합성하고, 이를 직경 약 1.5 μm의 상용 Cu@Ag 입자와 혼합한 페이스트를 제조하여 Ag 코팅 더미 Cu 칩과 기판을 사용한 대기 중 가압 소결접합을 실시하였다[58]. Ag 쉘의 양은 20 wt%로 고정되었는데, 입자 크기 감소에 따른 표면적 증가 효과로 800 nm, 400 nm, 200 nm 크기의 Cu@Ag 입자에 대하여 Ag 쉘은 각각 약 43 nm, 24 nm, 10 nm 의 두께로 형성되었다. 또한 1.5 μm의 큰 입자와 제조한 작은 입자간의 혼한 비율은 close packing 상태가 아님을 고려하여 6:4로 설정하였으며, Cu 표면 산화층을 효과적으로 제거하기 위한 환원 용제를 개발하여 페이스트를 제조하였다. 대기 중 소결접합은 5 MPa로 가압하며 300 °C 에서 실시되었는데, 그림 16에서 보듯이 모든 배합 페이스트에서 접합시간의 증가에 따라 접합부의 전단강도는 상승하는 경향이 관찰되었다[58]. 특히 200 nm 입자와 배합된 페이스트는 접합시간의 증가에 따라 가장 급격한 전단강도의 증가를 나타내었는데, 단 3분간의 접합 시에도 20 MPa을 상회하는 충분한 강도값(20.7 MPa)이 얻어졌고, 5분 접합 시에는 그 강도값이 30 MPa에 이르렀다. 접합부 미세조직의 변화도 이러한 경향과 잘 일치하였는데, 3분간 접합 시 접합부 조직은 최대 밀도 수준으로 변화되었고, 5분 접합 후에는 접합부의 밀도가 더욱 향상되어 최대 밀도에 이르렀다. 200 nm 입자 사용 시 향상되는 소결접합 결과는 200 nm 입자 함유 페이스트의 thermogravimetrydifferential thermal analysis 결과에서 소결에 의한 발열 피크가 상대적으로 낮은 온도에서 가장 크게 형성되는 결과로 재확인할 수 있었다. 1분 접합 후 파면은 기판 상계면에서 형성되어 interface failure 모드를 나타냈으나, 3분 접합 후에는 파면이 접합부 내부에서 주로 발달한 cohesive failure 모드가 관찰되어 보다 안정적인 접합부가 형성되었음을 간접적으로 확인할 수 있었다. 소결접합 시 가장 작은 크기인 200 nm 입자에서 Ag 쉘의 dewetting 거동이 가장 빨리 발생했으나, 이후 지속적인 가압력 하에서 입자 재배열(particle rearrangement) 거동과 함께 Ag 사이뿐만 아니라 입자 내부로부터 out-diffusion된 Cu간에도 급격한 소결접합이 진행되어 내부 기공들이 급격히 제거됨에 따라 300 °C 대기 중 가열 공정에서도 형성 접합 부 내 Cu의 산화 정도는 크지 않았다. 이러한 반응 기구를 모식적으로 나타내면 그림 17과 같다[58]. 반면에 Ag 코팅 Cu 칩과 기판 대신 Ag가 코팅되지 않은 Cu 칩과 기판을 사용한 경우에서는 5분 이상의 접합 시부터 접합부와 Cu 기판의 계면에서 Cu의 산화층이 눈에 띄게 생성되며 연결된 층을 형성하고, 전단시험 시 이를 통한 파단이 쉽게 발생하여 5분 이후 전단강도값이 오히려 감소하는 결과가 관찰되었다.

6.2 프리폼 소재를 사용한 소결접합

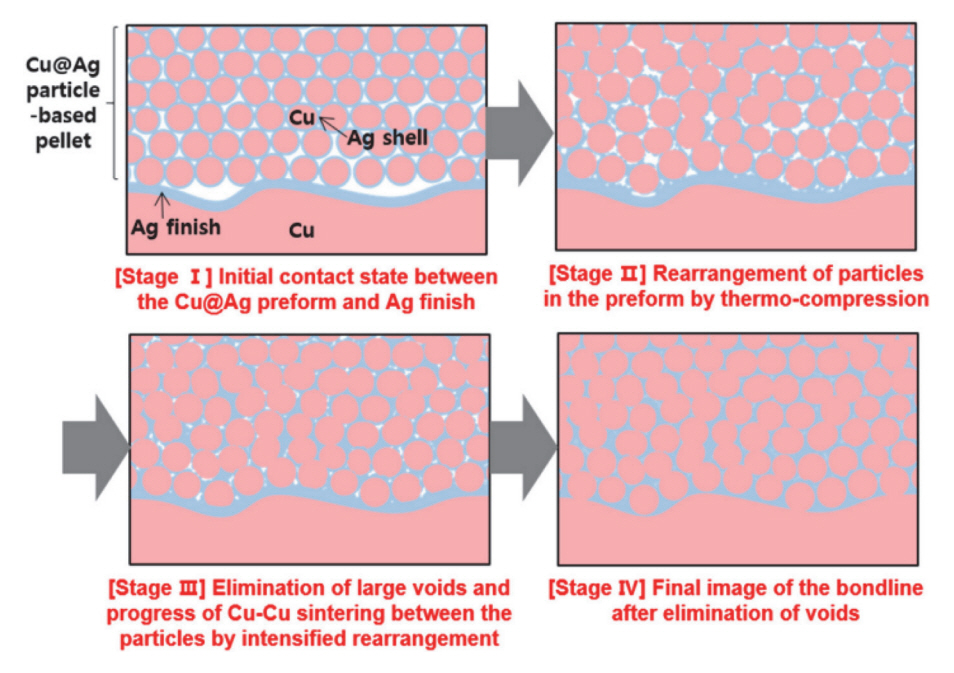

M. I. Kim 등은 평균 직경 342 nm의 Cu 입자에 무전해도금법으로 수 나노미터의 Ag를 코팅한 Cu@Ag 코어-쉘 입자를 제조하고, 이를 몰드 내에서 2톤의 무게로 가압하여 약 350 μm 두께의 프리폼 소재를 제작하였다[59]. 이후 프리폼을 1 μm의 Ag가 코팅된 Cu 사이에 삽입하여 5~10 MPa로 가압하며 300~350 °C에서 고상 소결접합을 실시하였다. 그 결과 10 MPa 하 350 °C에서 형성된 접합부는 단 30초만에 23.5 MPa의 충분한 강도값을 나타내었고, 5분간 접합 시 강도값은 57.3 MPa까지 크게 증가하였다. 반면 5 MPa 하 350 °C에서 30초간 형성된 접합부는 약 20.0 MPa의 양호한 강도값을 나타내었지만, 접합시간의 증가에 따른 강도 증가는 크지 않았다. 한편 10 MPa로 가압하더라도 300 °C 이하의 온도에서 형성된 접합부들은 5분의 접합시간 동안에도 20 MPa의 기준 강도값에 도달하지 못하였다. 이러한 결과들은 당 소결접합 시스템에서 특정 온도 이상의 적용이 필수적임을 의미하는데, 이는 Ag의 크리프(creep) 변형을 활성화시켜 궁극적으로 입자들의 재배열 거동을 효과적으로 유도함으로써 접합부를 강화시키기 때문이다. 그 결과 300 °C 가압 소결접합 시에는 Cu@Ag 입자들간의 소결이 충분치 않아 프리폼 내부에서 파단이 진행된 반면, 350 °C 가압 소결접합 시에는 Cu@Ag 입자들간의 소결이 원활히 진행되는 바, 5 MPa 가압 하 접합부는 30초 접합 시에는 프리폼 내부 파단이 발생했으나 이후 Ag finish 층 내부를 중심으로 파단이 진행되었고, 10 MPa 가압 하 접합부는 30초 접합부부터 Ag finish 층이 게재된 파단이 발생하였다. 고상 소결 기구로 말미암아 입자들 사이에서는 미세 보이드들이 다량 관찰되었는데, 이는 특히 Ag 쉘들의 dewetting 거동에 의한 결과였으나 dewetting된 Ag간의 소결로 넥(neck)을 형성하며 연결된 접합부 미세조직은 접합강도의 저하를 유발하지 않았다. 또한 30초만에 충분한 접합강도가 확보되는 가장 큰 원인은 가압하에서 피접합체인 Ag finish 층 표면 요철에 대응하는 프리폼 표면의 미세 형상 변화가 원활하게 이루어지기 때문인데 이는 언급된 입자들의 재배열 거동으로 가능하다. 이후 충분한 가압하에서 접합시간이 증가할수록 프리폼 표면 입자들은 Ag finish 층에 파묻히며 실제 계면 접합면적을 지속적으로 증가시켰다. 이상의 반응 과정들은 요약한 반응 기구는 그림 18과 같다[59].

7. Sn 및 Ag의 2중 코팅 Cu 입자 (Cu@Sn@Ag) 기반 프리폼 소재를 사용한 TLP 접합

J. Liu 등은 약 10 μm 크기의 Cu 입자에 무전해도금으로 Sn 쉘을 형성하고, 이어서 Sn쉘의 산화를 막기 위해 Ag 무전해도금을 추가 실시하여 Ag 쉘까지를 형성시킨 Cu@Sn@Ag 입자를 제조하였다[68]. Sn 쉘과 Ag 쉘의 두께는 각각 1.2 μm 및 0.4 μm였다. 이후 제조 분말은 몰드 내에서 30 MPa 압력으로 3분간 가압되어 프리폼 형태로 제조되었고, Ag/Ni로 표면처리된 Cu 플레이트 사이에 게재되어 250 °C에서 3 MPa로 가압되며 15분간 TLP 접합되었다. TLP 공정 중 Sn 쉘은 용융되면서 상부 Ag 쉘과는 Ag3Sn IMC 상을 형성하였고, 하부 Cu 입자와는 Cu6Sn5 및 Cu3Sn IMC 상을 형성하였다. 또한 이후 TLP 반응이 가압하에서 지속되면서 상기 IMC 상들은 서로 소결되었다. 그림 19와 같이 TLP 접합 후 접합부 내 입자 경계부에서는 다수의 미세 기공들이 관찰되었는데, 이는 프리폼 소재 제조 직후부터 원래 존재하던 기공들에 IMC 형성에 의한 부피 수축 거동과 형성 IMC 상들간의 소결이 고상 소결 기구로 이루어진 원인이 더해진 결과로 분석되었다[68]. 그러나, 이러한 미세 기공들이 형성에도 불구하고 형성 접합부는 6.8%의 양호한 기공률과 함께 30.5 MPa의 우수한 전단강도값을 나타내었다. 이 접합부는 300 °C에서 15일간 시효 시 기공률이 15.8%까지 증가했으며, 이에 따라 전단강도값은 22.3 MPa로 감소하였다. 결론적으로 2중 코팅까지를 실시한 입자를 제조하여 프리폼형 접합 소재로 적용해 보았지만, 연구된 기존 소재 대비 추구하고자 하는 목적이 명확하지 않은 소재여서 눈에 뛰는 월등한 장점은 관찰되지 않았다.

8. 결 론

고온에서의 낮은 기계적 내구성, 형성 접합부의 불충분한 기계적 특성, 낮은 열전도도 특성 등 기존 솔더 접합부에서의 단점들을 극복하기 위하여 최근 연구되고 있는 X(Cu, Ag, Ni)@Sn, Zn@Sn, Cu@Ag 및 Cu@Sn@Ag 의 코어-쉘 입자들을 소개하고, 이들의 접합기구 및 접합 조건, 그리고 이들을 사용하여 형성시킨 순수 금속 접합부의 특성을 논의해 보았다. 이상을 요약하면 표 1과 같다.

Sn의 용융을 야기시키는 접합 온도보다 훨씬 높은 융점의 접합부를 형성하기 위하여 적용되는 X(Cu, Ag, Ni)@Sn 입자의 경우 전통적인 층간 반응에 의한 TLP 접합법 대비 월등히 빠른 공정 속도와 더불어 줄지어서 존재하지 않는 보이드 또는 기공 분포를 나타내었지만, 접합 공정 중 실질적으로 가해줄 수 있는 가압력이 제한되는 상태여서 IMC 상으로의 전이 시 부피 수축 현상에 의한 보이드의 생성을 막을 수는 없었다. 생성 보이드의 양 및 평균 크기는 생성 IMC 상의 종류에 따라 변화되었는데, Ag3Sn 및 Ni3Sn4 IMC와 연관된 Ag@Sn 및 Ni@Sn 입자보다 Kirkendall 보이드도 동시에 형성시키는 Cu3Sn IMC와 연관된 Cu@Sn 입자 사용 시 높은 기공률 및 큰 보이드의 생성이 관찰되었다. 결과적으로 부축 수축 현상이 미미하고 Kirkendall 보이드도 관찰되지 않는 Ni@Sn 입자 사용 시 가장 우수한 접합부 미세조직 및 전단강도값을 확보할 수 있었다. 아울러 페이스트 상태보다는 프리폼 상태로 접합부를 형성할 경우 보다 균일한 미세조직 및 기공 분포 결과를 얻을 수 있었다. Zn@Sn 입자를 Sn 및 Sn-58Bi 솔더에 첨가시킬 경우 그 첨가량에 따라 접합부 응고 조직에서의 미세구조 뿐만 아니라 계면 반응층까지도 제어할 수 있어 접합부의 기계적 특성을 보다 근본적으로 개선시킬 수 있는 방안을 제안할 수 있었다. 기존 순수 Ag 입자 기반 접합 소재를 저가격화할 수 있는 Cu@Ag 입자는 페이스트 필러로 사용하여 가압 소결접합 시 250 °C에서는 15분, 300 °C에서는 3분만에 20 MPa 이상의 전단강도를 얻을 수 있었으며, 프리폼으로 제조하여 가압소결 시에는 350 °C에서 단 30초만에 23.5 MPa의 강도값을 나타내어 향후 산업적 적용이 기대된다.