1. 서 론

입방정 질화붕소 (cubic Boron Nitride, cBN)은 다이아몬드와 버금가는 기계적인 물성을 가짐과 동시에 다이아몬 드보다 우수한 고온에서의 내산화성 및 철계금속과의 낮은 반응성을 지녀 절삭공구 및 내마모코팅 분야에서의 응용이 기대되며, 넓은 밴드갭, p-형 및 n-형 모두 도핑가능한 기능적인 면으로도 우수하여 고온고전력 반도체로의 응용 등 다양한 산업 분야에서의 응용이 기대되는 재료다[1-3]. 이러한 다양한 분야에서의 적용을 위해서는 박막 등 다양한 형태로 합성가능한 기술이 요구된다. 하지만, cBN은 열역학적으로 고온고압에서 안정한 상이므로, 일반적인 증착 조건인 저압에서는 hBN이 안정한 상으로 증착이 된다[4]. 이러한 열역학적인 장벽을 극복하기 위해 지난 30여년간 cBN 박막을 증착하기 위한 많은 연구들이 진행되어 왔으며 이온 충돌이 수반된 여러 PVD 및 CVD 증착 방법들을 통해 cBN 박막을 성공적으로 합성하게 되었다[5-9]. 하지만, cBN 박막을 증착하기 위해 요구되는 이온 충돌에 의해서 cBN 박막에는 수 GPa 이상의 압축잔류응력이 일반적으로 형성되며 cBN 박막을 일정 두께 이상 성장시키지 못하고 모재로부터의 박리를 유발하는 치명적인 문제점을 야기한다[10].

cBN 박막에 형성되는 압축 잔류응력은 증착 시 인가되는 충돌 이온의 에너지를 감소시켜 완화할 수 있는데, 이를 통하여 낮은 잔류응력에 의한 증착두께의 증가는 물론 박막의 결정성 개선 등 cBN 응용을 위한 긍정적인 영향들을 기대할 수 있다[11-14]. cBN 합성에 대한 이온 충돌의 대표적인 인자로 이온의 에너지와 플럭스에 대해 많은 연구들이 진행되어왔으며 두 인자는 상호 보완적인 관계를 가지고 있음이 밝혀졌다[15]. 즉, BN 막의 증착 시 이온 플럭스를 증가시키면 cBN 합성에 요구되는 이온의 임계 에너지를 감소시킬 수 있으며 이온 플럭스가 감소되면 임계 에너지는 증가한다. 하지만, 합성 방법과는 무관하게 이온 에너지를 변수로 cBN 박막에 미치는 영향에 대한 연구 결과들은 많이 보고되어 있는 반면, 이온 플럭스의 영향에 대해 조사한 결과들은 주로 이온 플럭스를 직접 제어할 수 있는 이온 빔 공정법에 국한되어 있다[16-18]. 특히, 플라즈마를 이용한 공정, 산업적으로 활용성이 큰 스퍼터링 공정의 경우 cBN 박막의 응용 측면에서도 적용가능성이 큰 공정임에도 불구하고 공정 압력 또는 방전 전력 등의 공정 변수를 제어하지 않고서 박막으로 입사하는 이온 플럭스를 독립적으로 제어하기 어려운 특징에 따라 이온 플럭스 변화에 따른 영향에 대해 조사한 연구가 미미한 상황이다.

따라서 본 연구에서는 스퍼터링 공정에서 이온 플럭스의 영향에 대해 조사하고자 하였다. 스퍼터링 공정에서, 일반적인 마그네트론 건은 영구자석에 의해 자기장이 타겟 부근에 구속되어 있으나 중심부의 자력을 상대적으로 약화시키면 자기장이 기판으로 뻗어져 기판 부근의 전자 및 이온의 밀도를 증가시킬 수 있다[19]. 이 방법을 unbalanced magnetron sputtering 공정이라 부르는데, 타겟의 중심부와 외곽의 자석의 상대강도를 조절하여 기판으로 입사하는 이온 플럭스의 크기의 조절이 가능하게 된다. 이러한 방법을 사용하여 이온 플럭스의 크기를 변화시켰고, 이에 따른 cBN 막의 합성 거동과 잔류응력 변화에 대해 조사하였다.

2. 실험 방법

cBN 박막은 직경 50 mm의 순도 99.5%의 탄화붕소(boron carbide, B4C) 타겟이 장착된 비대칭 마그네트론건(AJA international, ST 30)이 장착된 DC 비대칭 마그네트론 스퍼터링을 이용하여 증착하였다. 박막을 증착하기 위한 기판은 밀착력 확보를 위해 약 1 μm 두께의 나노결정질 다이아몬드가 증착된 20×20 mm2 크기의 (100)단결정 실리콘 기판을 사용하였으며[20], 기판 홀더와 스퍼터 타겟 사이의 거리는 75 mm로 고정하였다. 기판 지지대 아래에는 SiC 발열체가 놓여있으며 이를 통해 증착 시 기판의 온도를 제어 및 유지할 수 있으며 본 연구에서는 증착 조건과 무관하게 기판 온도를 175 °C로 고정하였다. 플라즈마 방전을 위해 400 W의 DC 전력을 스퍼터 타겟에 인가하였으며, 기판 지지대에는 바이어스 전압을 인가하기 위해 고주파(200 kHz) 전원을 연결시켰다. 반응조의 진공도는 turbomolecular vacuum pump를 이용하여 1×10−4 Pa 까지 배기한 후 15 sccm의 Ar (순도 99.9999%)와 5 sccm의 N2(순도 99.999%) 가스를 반응조 내로 흘려주어 0.4 Pa의 압력에서 플라즈마를 방전시켰다. 증착 전 스퍼터 타겟의 표면층을 클리닝하기 위하여 기판 셔터를 닫은 채 -600V의 전압으로 20분간 유지시켰으며, 클리닝 이후 반응조의 압력을 0.3 Pa로 감소시킨 후 바이어스 전압을 인가한 상태로 기판 셔터를 열어 증착을 시작하였다. 기판에 인가한 바이어스 전압은 -160V에서 -320V까지의 영역에서 각각 20 V 단위로 제어하여 증착하였으며 모든 증착은 증착 조건과 무관하게 10 분으로 고정하였다.

본 연구에서는 증착 시 기판 부근의 이온 플럭스 변화에 따른 차이를 조사하기 위해 마그네트론 건 중심부에 삽입되어있는 영구자석의 자력을 크게 두 가지 조건으로 변화 시켜주었으며 중심부 자력이 강해 기판으로의 이온 플럭스가 낮을 것으로 예상되는 조건을 Low Flux 조건으로 지칭하였으며, 중심부의 자력이 약해 이온 플럭스가 높을 것으로 예상되는 조건을 High Flux 조건으로 지칭하였다. 그림 1은 High Flux 조건에서의 마그네트론 스퍼터 건의 모식도를 보여준다. 스퍼터 타겟 후면의 구리 몸체에는 중심과 바깥쪽에 각각 영구자석을 삽입할 수 있는 직경 10 mm 깊이 15 mm의 홈들이 있으며 중심부와 바깥쪽 홈들 사이의 거리는 2 5 mm다. 바깥쪽 홈들은 30도 간격으로 총 12개의 홈들로 구성되어 있으며 직경 10mm 두께 5mm의 네오디뮴 (neodymium, NdFeB) 자석들이 3개씩 삽입되어 있다. High Flux 조건에서는 중심부 홈에 직경 10 mm 두께 5 m m의 사마륨코발트 (samarium-cobalt, SmCo) 1개만이 삽입되고 빈 공간은 구리로 채워진 반면 Low Flux 조건에서는 중심부 홈에 사마륨 코발트 자석이 총 3개 삽입된다. 영구자석들의 자기장 세기는 가우스미터(LakeShore, 450 Gaussmeter)로 측정되었으며 Low Flux 조건과 High Flux 조건에서 바깥쪽 대비 중심부 영구자석의 자기장 세기 비는 각각 0.95와 0.73 이었다.

그림 2는 Low Flux 조건과 High Flux 조건에서 증착 중 기판에 인가한 바이어스 전압에 따른 기판 전류 변화를 보여준다. 기판 전류는 기판에 연결된 고주파 전원에서 측정된 교류신호를 직류신호로 정류하여 측정되었다. 측정된 기판 전류는 음의 바이어스 전압에 의해 기판으로 입사하는 플라즈마 내의 이온 밀도와 비례하여 바이어스 전압이 증가함에 따라 기판 전류가 증가하는 것을 볼 수 있다. 중심부의 자기장 세기가 약한 High Flux 조건의 경우 Low Flux 조건에 비해 기판 전류가 약 1.6배 증가하여 스퍼터링 공정에서 자기장 세기 변화만을 통해 기판 부근의 이온 플럭스를 크게 변화시켜줄 수 있음을 확인할 수 있다.

증착된 BN 박막을 구성하는 결합 구조는 푸리에 변환 적외선 분광법(FTIR, Perkin Elmer, Spectrum 100)을 이용하여 분석되었으며, 박막에 형성된 잔류응력은 증착 전 후의 시편 곡률을 알파스텝 (alpha step, KLA Tencor, ASIQ) 으로 측정하여 Stoney 식[21]을 이용하여 계산되었다.

3. 결과 및 고찰

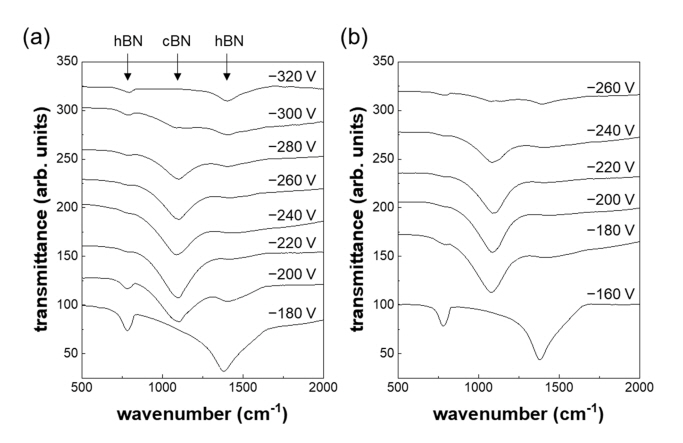

그림 3은 Low Flux 조건과 High Flux 조건에서 기판에 인가한 바이어스 전압 변화에 따라 증착된 BN 막의 FTIR 스펙트럼을 보여준다. 투과 스펙트럼의 흡수 피크를 통해 BN 박막내의 어떤 상이 형성되었는지 확인할 수 있는데, 대표적으로 세 가지의 흡수 피크가 관찰된다. 1080 cm-1 부근의 흡수 피크는 cBN 상에 의한 흡수이며, 780 cm-1과 1380 cm-1 부근의 흡수 피크는 각각 hBN 상의 면외(out-of-plane) B-N-B 굽힘운동, 면내(in-plane) B-N stretching 신축운동에 의한 흡수에 해당된다[22].

증착 시 인가한 바이어스 전압에 따라 각 흡수 피크들의 강도가 달라지는 것을 볼 수 있으며 크게 세 가지 영역으로 구분할 수 있다. 첫 번째는 증착 시 인가한 바이어스 전압이 cBN 형성에 요구되는 임계 에너지보다 낮아 오직 hBN의 흡수 피크들만이 관찰되는 hBN 박막이 증착되는 영역, 두 번째는 임계 바이어스 전압 이상에서 cBN의 흡수 피크가 뚜렷하게 식별되는 cBN 상이 지배적인 cBN 박막들이 증착되는 영역, 마지막으로, 그 보다 더욱 높은 에너지에서 cBN의 흡수 피크의 강도가 오히려 감소되는, 강한 이온충돌에 의해 박막이 성장하기 어려운 resputter 현상이 발생하는 영역으로 구분된다. 이러한 증착 거동은 일반적인 이온 에너지 변화에 따른 증착거동[15,16]과 일치하며 기판 전류와는 무관하게 동일한 양상을 보인다.

기판 전류 변화에 따른 BN 박막의 증착 양상의 차이를 보면 cBN 박막을 증착하기 위한 바이어스 전압이 Low Flux 조건에서는 -200V 이상의 전압이 요구되는 반면 High Flux 조건에서는 -180V의 감소된 바이어스 전압에서 cBN 박막이 증착되었으며, 박막이 증착되지 않는 resputter 현상이 발생하는 바이어스 전압 역시 -320 V에서 -260 V로 각 영역을 결정짓는 임계에너지가 Low Flux 조건 대비 High Flux 조건에서 전체적으로 감소된 것을 볼 수 있다. 즉, BN 박막의 증착상을 결정짓는 이온 에너지와 플럭스의 상호보완적인 관계에 따라 그림 2의 Low Flux 조건 대비 High Flux 조건의 높은 이온 플럭스에 의해 각 증착상을 결정짓는 임계 바이어스 전압이 감소된 것으로 판단된다.

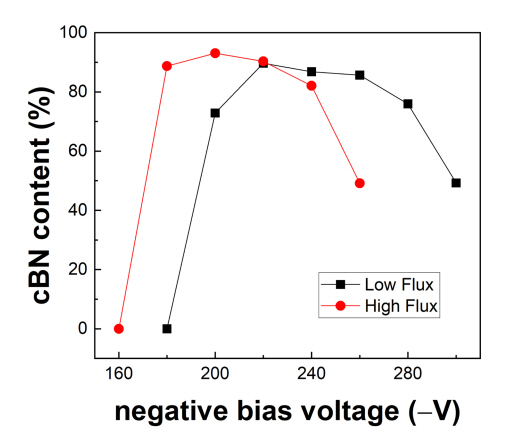

그림 4는 바이어스 전압에 따른 BN 막 내의 cBN 상의 함량을 보여준다. cBN 상의 함량은 그림 3의 IR 투과 스펙트럼에서의 1080cm-1 및 1380cm-1의 강도(I1080, I1380)를 이용하여 식 [I1080/(I1080+I1380)]*100 으로부터 계산하였다[2]. cBN 함량은 cBN 형성을 위한 임계 바이어스 전압 이상에서 증가하다가 최대 함량에 도달한 후 감소하여 resputter 부근의 전압에서는 크게 감소하는 양상을 보인다. Low Flux 조건에서는 -220 에서 -260 V 까지의 바이어스 전압에서, High Flux 조건에서는 그에 비해 낮은 바이어스 전압인 -180 에서 -220 V 까지의 적정 바이어스 전압 영역에서 8 5 % 이상의 cBN 함량을 갖는 cBN 박막들이 증착되었다. cBN 최대 함량은 Low Flux 조건에서 90%, High Flux 조건에서 93%로 가장 높은 cBN 상의 함량을 가진 것으로 나타났다.

일반적으로 cBN 박막은 cBN 상이 기판으로부터 바로 형성되는 것이 아니라 hBN 중간층이 우선 형성된 이후 hBN 중간층 상단에 cBN 층이 형성되어 성장하는 층상구조를 가진다[2, 23]. 그림 3의 IR 스펙트럼에서 hBN 상에 의한 흡수 강도는 주로 hBN 중간층 두께와 비례하는 것으로 알려져 있으며 그림 4의 바이어스 전압에 따른 cBN 함량 변화는 Yoshida 등이 관찰한 바이어스 전압에 따른 hBN 층의 두께변화 거동과 일치한다[8,9]. cBN 상이 형성되는 임계 바이어스 전압 부근에서는 cBN 층의 형성을 위해 요구되는 hBN 중간층의 두께가 바이어스 전압 증가에 따라 감소되며 적정 바이어스 전압에서는 가장 얇은 두께의 hBN 중간층을 가지게 되어 cBN 최대함량에 도달하고, 바이어스 전압 증가에 따른 hBN 중간층의 두께 증가와 cBN 층의 증착 속도의 감소[8, 11]에 따라 cBN 함량이 감소되는 것으로 판단된다. 흥미롭게도, 기판 전류에 따른 차이를 비교하면, 각 조건 별 cBN 함량이 높은 적정 바이어스 전압 영역에서 Low Flux 조건에 비해 High Flux 조건에서 증착한 BN 막의 cBN 함량이 높아 cBN 핵형성 이전의 hBN 중간층의 두께가 High Flux 조건에서 더 얇은 것으로 판단된다. hBN 중간층은 cBN 층에 비해 기계적으로 약하며 대기 중의 수분과 반응하여 박리를 유발하여 cBN 박막의 밀착성을 저해하는 치명적인 문제점을 가지고 있는데[24, 25], 이온 플럭스 증가에 따른 hBN 중간층의 두께 감소는 cBN 박막의 밀착성에 긍정적인 영향을 미칠 것으로 예상된다.

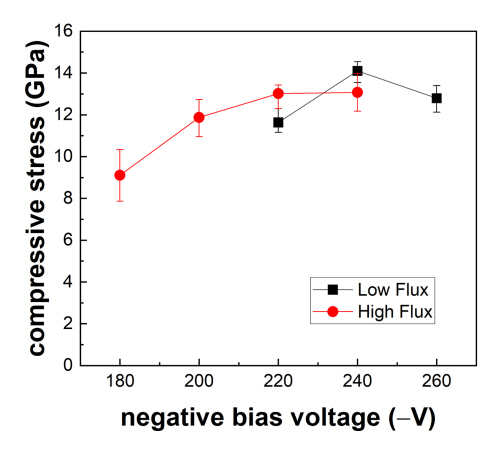

위 결과들로부터 cBN 박막 증착 시 이온 플럭스 증가를 통해 높은 cBN 함량을 가지는 cBN 박막이 상대적으로 더 낮은 이온 에너지 영역에서 증착 가능함을 확인하였다. 이온 에너지에 따른 cBN 막의 압축 잔류응력 변화에 대해 조사한 결과들을 살펴보면, 일반적으로 증착 시의 이온 에너지가 감소됨에 따라 cBN 막의 압축 잔류응력이 완화되는 것으로 나타난다[10, 12, 26]. 이러한 특징을 이용하여 cBN 핵형성 이후 이온 에너지를 감소시켜 두꺼운 cBN 박막을 증착시킨 결과들 또한 보고되었다[13, 14]. 본 연구의 이온 밀도 증가에 따른 바이어스 전압 감소가 cBN 박막의 잔류응력을 완화할 가능성이 있다. 따라서, 두 전류 조건에서 바이어스 전압 변화에 따른 cBN 박막의 잔류응력를 조사하고자 하였다.

cBN 박막 증착 시 hBN 중간층에 형성되는 잔류응력은 일반적으로 2 GPa 이하로 전체 막의 잔류응력에 비해 상당히 낮은 값을 가진다[27]. cBN 박막의 hBN 중간층이 차지하는 두께 비율이 증가할수록 cBN 박막의 잔류응력 측정값으로의 영향이 커져 실제 cBN 층의 잔류응력에 비해 감소되어 측정될 것으로 판단된다. 따라서, 각 증착 조건에서 증착된 cBN 막의 잔류응력을 비교하기 위해서 hBN 층 두께의 영향이 최소화된 cBN 박막들을 선정하여 비교하는 것이 합리적이므로 그림 4로부터 cBN 함량이 85% 이상인 cBN 박막들을 선정하여 측정된 잔류응력을 비교하였다.

그림 5는 Low Flux 조건과 High Flux 조건에서 cBN 함량이 85 % 이상 증착되는 최적 바이어스 전압 영역에서 증착된 cBN 박막의 잔류응력을 보여준다. 이온 플럭스 차이와는 무관하게 바이어스 전압이 감소됨에 따라 cBN 박막의 압축 잔류응력이 감소하는 경향을 보인다. Low Flux 조건에 비해 High Flux 조건에서는 더 낮은 바이어스 전압에서 cBN 박막이 증착되어 더욱 낮은 잔류응력을 가진 cBN 박막을 증착할 수 있음을 볼 수 있다. 즉, cBN 박막에 형성되는 압축 잔류응력의 크기는 주로 cBN 합성 시의 이온 에너지의 크기에 영향을 받으며, 이온 플럭스의 크기는 cBN 박막의 압축 잔류응력에 직접적으로 영향을 미치지 못하며 cBN 합성에 요구되는 이온 에너지를 감소시키는 간접적인 영향을 미치는 것으로 판단된다. 따라서 이온 플럭스를 더욱 증가시킬 수 있다면 더욱 낮은 이온 에너지에서, 더 낮은 잔류응력의 cBN 박막을 증착 가능함을 예상할 수 있다.

4. 결 론

본 연구에서는 cBN 박막을 증착하기 위한 DC 마그네트론 스퍼터링에서 기판 부근의 이온 플럭스변화에 따른 cBN 합성거동과 잔류응력에 미치는 영향에 대해 조사하였다. 이온 플럭스는 스퍼터 건의 중심 자석의 세기 변화를 통해 변화시켜주었으며 이온 플럭스 증가에 따라 크게 두 가지의 영향이 나타났다. 첫 번째, 이온 플럭스가 높아진 조건에서 cBN 상의 형성에 요구되는 임계 바이어스 전압의 크기가 감소되었으며 최적 바이어스 전압에서 증착된 cBN 박막 내의 cBN 상의 함량이 증가하였다. cBN 상의 함량 증가는 cBN 박막의 일반적인 미세구조를 고려하여 cBN 핵형성을 위해 요구되는 hBN 중간층의 두께 감소에 기인함으로 해석되었다. 두 번째, cBN 박막에 형성된 압축 잔류응력은 이온 플럭스와는 무관하게 바이어스 전압이 감소됨에 따라 작아지는 경향을 보이며, 이온 플럭스의 증 가는 cBN 합성에 요구되는 바이어스 전압을 감소시켜 상대적으로 낮은 압축 잔류응력의 cBN 박막을 증착할 수 있었다. 따라서, cBN 증착 시의 이온 플럭스 증가는 이온 에너지의 감소를 통해 cBN 박막의 취약 중간층의 형성을 억제하면서도 낮은 압축 잔류응력의 cBN 박막을 증착할 수 있는 유용한 방법임을 확인하였다.