AbstractThis study was performed to compare the resistance spot weldability of Al 5052-H32 alloy and Al 6014-T4 alloy, and the cause of the differences in the weldability was investigated. In general, the surface of the aluminum alloy has an oxide film several nm thick, and local heat input is generated at the electrode-sheet interface and the sheet-sheet interface during resistance spot welding. XPS analysis proved that the Al 5052-H32 alloy has a relatively thick magnesium oxide film on the surface and contains a large amount of magnesium solute element. As a result, Al 5052-H32 has a higher resistance, in both the contact resistance of the electrode-sheet interface and sheet-sheet interface, compared with the Al 6014-T4 alloy. Therefore, the Al 5052-H32 alloy has a larger nugget diameter at the same welding current as compared to the Al 6014-T4 alloy, but the surface contamination of the electrode is aggravated due to local heat input. The results indicated that a difference in oxide film type and thickness can significantly influence resistance heat generation and electrode cooling effects, as well as produce welds with different weld morphology and microstructure. In addition, the Al 5052-H32 alloy had more pores and shrinkage in the weld than Al 6014-T4 alloy, and longitudinal cracks were observed in the center of the nugget, but had relatively excellent mechanical properties.

1. 서 론전 세계적으로 자동차의 배기가스 환경 규제 및 연비 효율에 대한 규제가 강화됨에 따라 자동차 산업에서는 관련 규제를 충족하기 위하여 경량 소재를 활용한 차체 부품들의 적용 비율이 증가하고 있다. 특히, 내구성이 뛰어나며, 재활용이 용이하고 우수한 경제성과 신뢰성을 가진 알루미늄 합금이 자동차 부품의 파워트레인과 같은 엔진부품에서 차체부품으로 확대 적용되어 있다 [1,2]. 높은 강도가 요구되지 않는 자동차의 엔진 케이스, 후드, 외판재, 브레이크 디스크 등의 부위를 알루미늄 합금으로 적용하여 제작할 뿐만 아니라 대면적의 차체 부품을 일체화하여 적용을 확대하고 있다 [3].

강재 기반의 자동차 차체의 조립 공정은 주로 저항 용접과 아크 용접을 이용한다. 아크 용접은 100여 점 이하의 연속적인 용접을 수행하는 반면, 저항 용접의 경우 5,000 타점 이상의 저항 용접 및 프로젝션 용접을 통하여 조립이 이루어지고 있다. 저항 용접은 저비용, 높은 생산성, 견고성 등과 같은 장점을 가지고 있어 자동차 차체의 주요 접합 공정으로 적용되고 있다 [4]. 하지만 일반 강재와 달리 알루미늄 합금의 경우 표면 산화층, 높은 전기전도도 및 열전도도, 660℃의 낮은 용융점과 낮은 벌크 저항으로 인해 저항 점 용접 시 높은 전류 및 가압력 용접조건과 평팁 전극(flat type electrode)이 사용되어야 한다 [5]. 이와 같이 가혹한 용접조건을 사용하는 알루미늄 저항 점 용접 특성상 전극과 판재 간 융착 현상에 의한 전극 열화가 빈번히 발생하고, 이로 인해 용접부에서 균열, 기공, 수축공 등의 품질 문제가 야기된다. 따라서 현장 적용 및 실 양산 라인에서는 생산속도 및 품질 관리에 많은 어려움을 겪고 있다 [6]. 일반적으로 내판재로 5xxx계열, 외판재로 6xxx계열 알루미늄 합금을 적용하고 있지만, 5xxx계열, 6xxx계열의 판재 제작 및 경화 방식이 상이하며, 합금조성 및 기계적 물성 또한 차이를 보인다. 이로 인하여 두 계열의 용접성 또한 큰 차이를 보이지만, 그 차이가 나는 이유에 대해서는 명확하게 규명된 연구결과는 미흡한 실정이다.

이와 관련한 선행연구를 살펴본 결과, Kim 등 [7]은 Al 5052-H32 합금과 Al 6061 합금의 저항 점 용접 후 전단 인장강도(tensile shear strength)를 기준으로 용접성을 비교하였다. Al 5052-H32 합금이 Al 6061 합금 대비 약 4 kA 넓은 가용전류구간을 가졌음에도 불구하고 Al 5052-H32 합금 대비 Al 6061 합금의 용융부에는 기공과 수축공이 다량 분포하였다. Park 등 [8]에 따르면 Al 5182-O 합금과 Al 6061-T6 합금의 동종소재 조합의 저항 용접 후 전단인장강도와 피로 강도를 비교한 결과 Al 5182-O 합금이 Al 6061-T6 합금 대비 우수한 기계적 물성을 가진다고 서술하였다. 또한, Lee 등 [9]은 Al 5052-O 합금과 Al 6014-T4 합금의 저항 용접 시 Al 6014-T4 합금이 Al 5052-O 합금 대비 높은 용접전류 구간에서 너겟 직경 ‘4

따라서 본 연구에서는 Al 5xxx계열과 6xxx계열을 대표할 수 있는 Al 5052-H32 합금과 Al 6014-T4 합금의 소재 표면 분석 후, 용접 공정적인 측면에서 가용 전류 구간과 연속타점에 따른 전극 열화 정도를 비교하였다. 이러한 결과를 바탕으로 용접성의 차이가 발생한 근본적인 원인에 대해 산화층의 영향 및 발열현상을 열화상 카메라를 통해 분석하였으며, 용접모니터링 시스템을 이용해 동저항을 비교·분석하였다. 추가적으로 용접부 단면 분석을 통한 미세 조직 및 상 분석을 통해 Al 5052-H32 합금과 Al 6014-T4 합금의 용접성에 대하여 미세조직학적으로 고찰해보았다.

2. 실험방법2.1 재료 및 용접 절차본 연구에 사용된 알루미늄 합금은 ASTM B209 및 B918/B918M 기준 조건 아래에 가공경화(H32) 처리된 Al 5052-H32 합금 판재와 용체화 처리(T4)된 Al 6014-T4 합금 알루미늄 판재를 사용하였고, 발광 분광 분석기(Optical Emission Spectrometer, OES)를 통해 획득한 각 소재의 합금 조성은 표 1에 나타내었다.

저항 점 용접기는 제어 주파수 1200Hz, MFDC(Mid-frequency direct current) 전원의 ARO(IBOX – 1200) 모델을 사용하였으며, 서보모터 방식의 C-type gun을 활용하여 전극의 가압력을 제어하였다. 전극 표면의 안정화를 위해 적정 용접조건에서 약 10회 용접 후에 실험을 수행하였고, ISO 14270의 표준규격을 근거로 시편 선단으로부터 용접지점까지 최소 23 mm 이 상 거리를 유지하여 시험편을 제작하였다 [10]. 용접조건은 그림 1과 같이 ISO 18595:2007(E)를 기준으로 가압력 4 kN, 용접전류 15~40 kA, 용접시간 80 ms로 용접조건을 설정하였다.

또한, 전극은 저항 용접에서 가장 보편적으로 사용되고 있는 Cu-Cr(3 wt%) 평팁 전극을 사용하였고, 전극의 규격은 알루미늄 합금의 두께에 기초하여 직경(ø) 16 mm, 선단 반경(R) 75 mm를 사용하였다. 각각의 공정 조건에 따라 전극 오염으로 인한 열화 및 전극 표면의 금속간 화합 물층에 대한 영향을 최소화하기 위해 공정변수가 변경되면 새 전극으로 교체한 후 실험을 진행하였다.

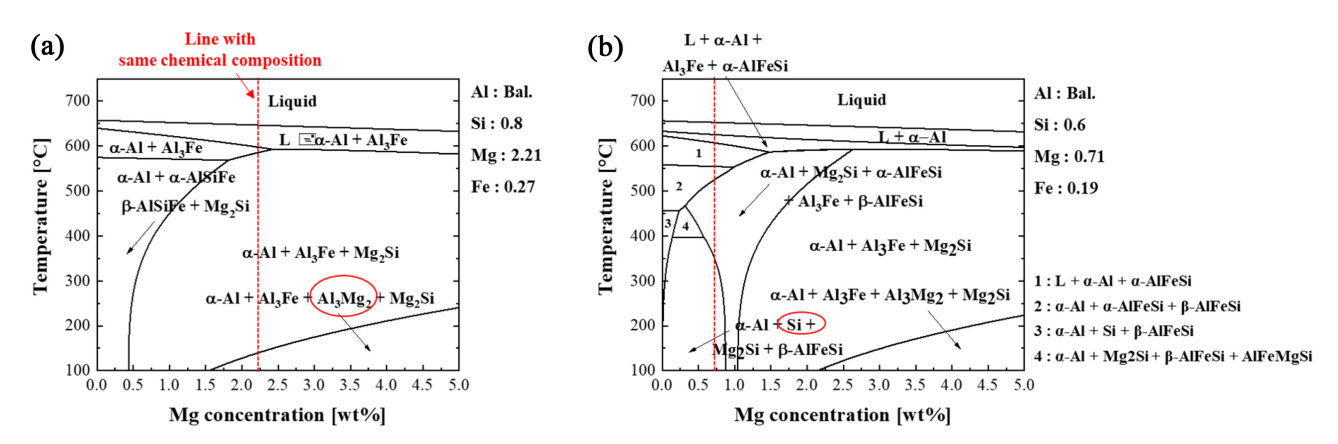

2.2 분석 방법용접부의 미세조직 분석을 위해 SiC #160~1200까지 연마한 후 다이아몬드 서스펜션 6 m, 3 m 용액 순으로 가죽 연마하였고, 최종적으로 콜로이달 실리카 서스펜션(colloidal silica suspension) 용액으로 마무리하였다. 용접부와 모재를 구분하기 위해 95% H2O(l), 2.5% NH3(l), 1.5% HCl(l), 1% HF(l) 조합의 켈러 용액(Keller’s reagent)으로 약 20초간 에칭하였다. 광학현미경(Optical Microscopy, OM) 및 주사전자현미경(Scanning Electron Microscope, SEM)을 이용하여 매크로 조직 및 미세조직을 관찰하였고, 금속간 화합물의 정성분석에는 에너지 분광 분석기(Energy Dispersive X-ray Spectroscopy, EDS)를 사용하였다. 또한, 전자탐침미량분석기(Electron Probe Micro Analysis, EPMA)를 이용하여 가속전압 15 kA 조건하에서 구성 성분 원소에 대한 면 분석(mapping)을 수행하였다. 합금 표면의 산화층은 X-선 광전자 분광법(X-ray Photoelectron Spectroscopy, XPS) 이온 에너지 2000 eV, 에칭 시간(etch time) 120초, 총 60층을 대상으로 분석하였다. 각 합금의 고유 저항은 4% NaoH(aq)로 10분 동안 헹구고 5분 동안 묽은 NH3(aq)로 세척하여 표면 산화층을 제거 후 디지털 옴미터(digital ohmmeter) 장비를 이용하여 비교하였다 [11]. 전극-판재 및 판재-판재 계면의 발열 현상 및 온도 분포를 관찰하기 위해 열화상 카메라로 분석하였으며. 비커스 경도의 각 점 사이의 거리는 가공경화 효과를 고려하여 최소 0.15 mm로 설정하였다. 추가적으로 각 합금의 Al, Mg, Si, Fe 성분 함량에 따른 열역학 계산 소프트웨어(JMatPro software)를 통해 평형 상태도를 도출하여 미세조직학적으로 고찰하였다.

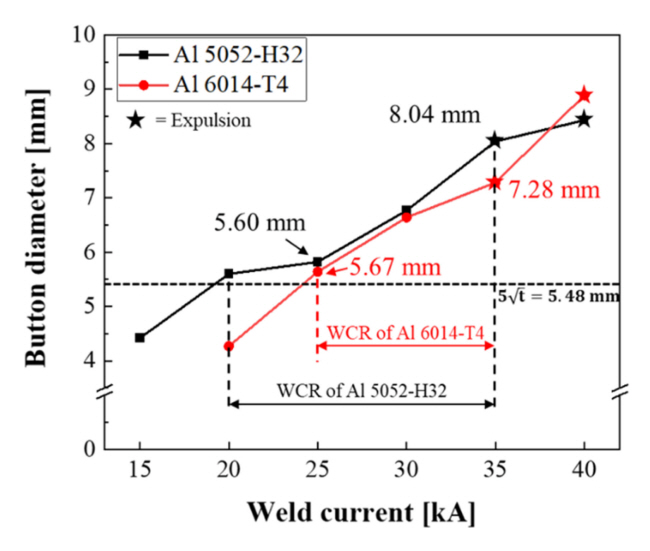

3. 결과 및 고찰3.1. 용접특성 및 전극 열화 비교 분석일반적으로 알루미늄의 저항 용접에서 용접성을 판단하는 기준으로 가용 전류 구간과 함께 연속타점에 대한 전극의 열화 또는 오염을 분석한 결과를 활용하고 있다 [4,5]. 가용 전류 구간은 4

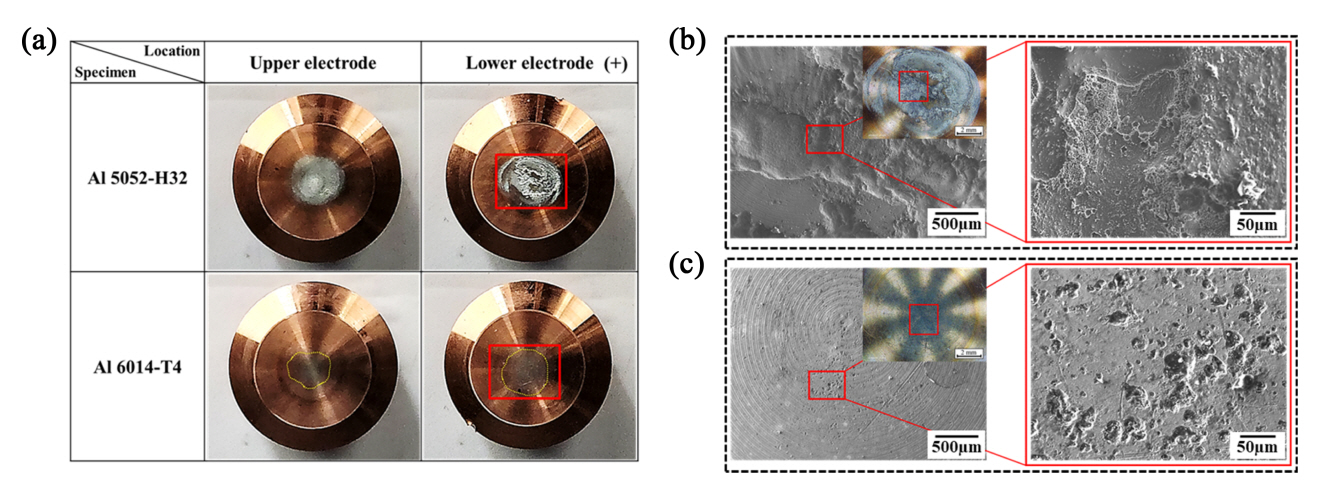

두 소재 모두 용접전류가 증가함에 따라 버튼경의 크기가 증가하였고, 특히 용접 전류 35 kA 부터 중간날림이 발생하였다. Al 5052-H32 합금은 용접 전류 20-35 kA로 약 15kA, Al 6014-T4 합금은 용접 전류 25-35 kA로 약 10 kA의 용접전류구간을 확보하였다. 두 소재 모두 강재 대비 넓은 가용전류구간을 확보하였다. 하지만 알루미늄 저항 용접에서는 넓은 가용전류구간을 확보하는 것도 중요하지만, 연속타점이 진행될수록 판재와 전극 사이에서의 알루미늄 산화층으로 인한 발열현상으로 전극표면에 알루미늄 픽업(Al pick-up) 현상이 발생하게 되고, 타점수가 증가하게 되면 전극과 판재가 융착되는 현상이 발생하기 때문에 연속타점에 따른 전극 표면의 오염도 및 알루미늄 융착 현상을 비교해야한다 [6, 11]. 그림 3은 알루미늄 합금 소재에 따른 전극의 오염도를 비교하기 위해 저항 용접 시 연속적으로 20타점 진행 후, 상부와 하부 전극의 표면을 관찰한 결과이다.

전반적으로 하부 전극(+)에서 전극이 많이 오염되었다(그림 3(a)). 이는 전류 통전 시 발생하는 전위차로 전류와 함께 온도차가 발생하는 펠티어(Peltier) 효과로 인하여 하부판재인 (+)전극에서 상대적으로 많은 열이 발생하였기 때문이다 [12]. Al 5052-H32 합금과 Al 6014-T4 합금의 하부 전극의 표면 오염도를 확대하여 비교하면 Al 5052-H32 합금은 Al 6014-T4 합금 대비 알루미늄이 용융되면서 전극 표면에 합금화된 오염 현상이 심하게 관찰되었다(그림 3(b), (c)). 이는 두 소재의 합금성분에 대한 차이 및 표면 산화층의 차이에 대한 영향의 결과로 판단된다.

추가적으로 그림 4에는 연속타점 후의 하부 전극 표면에 융착된 합금성분을 비교하기 위해 EPMA 면 분석 결과를 나타내었다.

두 합금의 연속타점 후의 전극 표면의 대표성분으로 Cu, Al, Mg, O 성분이 관찰되었으며, Al 6014-T4 합금대비 Al 5052-H32 합금으로 용접을 수행한 전극 표면에는 Al, Mg, O 성분의 면적이 넓게 분포하였고 Al 및 Mg 성분 함량이 높았다. 반면에 Al 6014-T4 합금으로 용접을 수행한 전극 표면에는 Cu 성분의 높은 함량 및 넓은 면적 특성을 나타내었다. 결과적으로 전극 열화에 의한 전극 표면 오염도가 심할수록 전극과 판재의 합금화된 금속간 화합물 형태로 인한 Cu 성분은 감소하고 Al, Mg 성분은 증가하는 경향을 나타내었다. 이는 두 합금의 저항 용접 시 산화층의 표면 저항 차이로 인한 전극-판재 계면의 발열 특성이 달랐기 때문에 전극 열화에 의한 융착 현상 및 합금화 특성의 차이가 발생하였다고 판단된다.

3.2 표면 분석 및 저항 비교

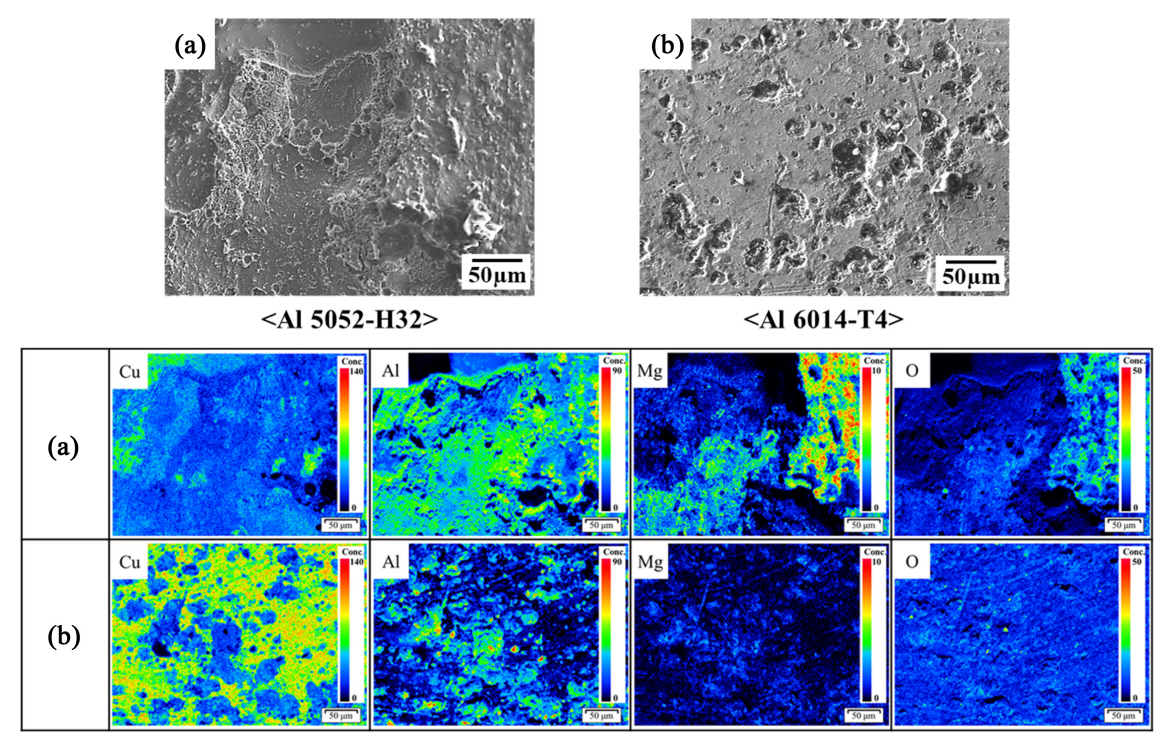

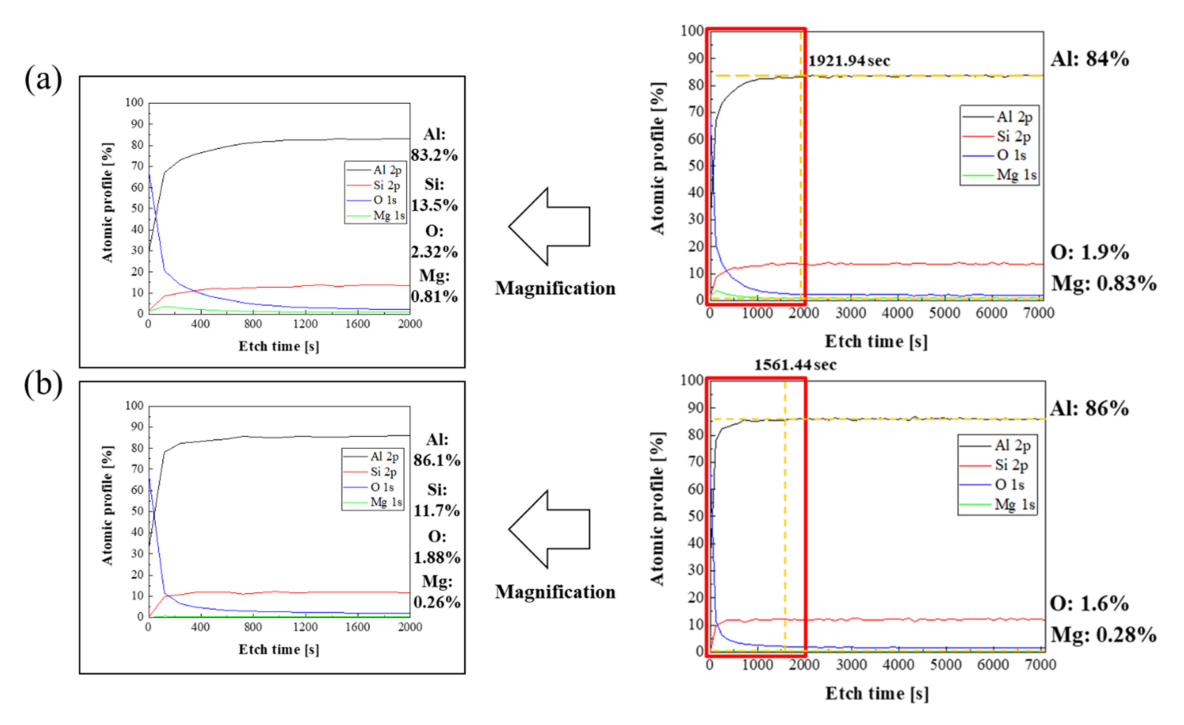

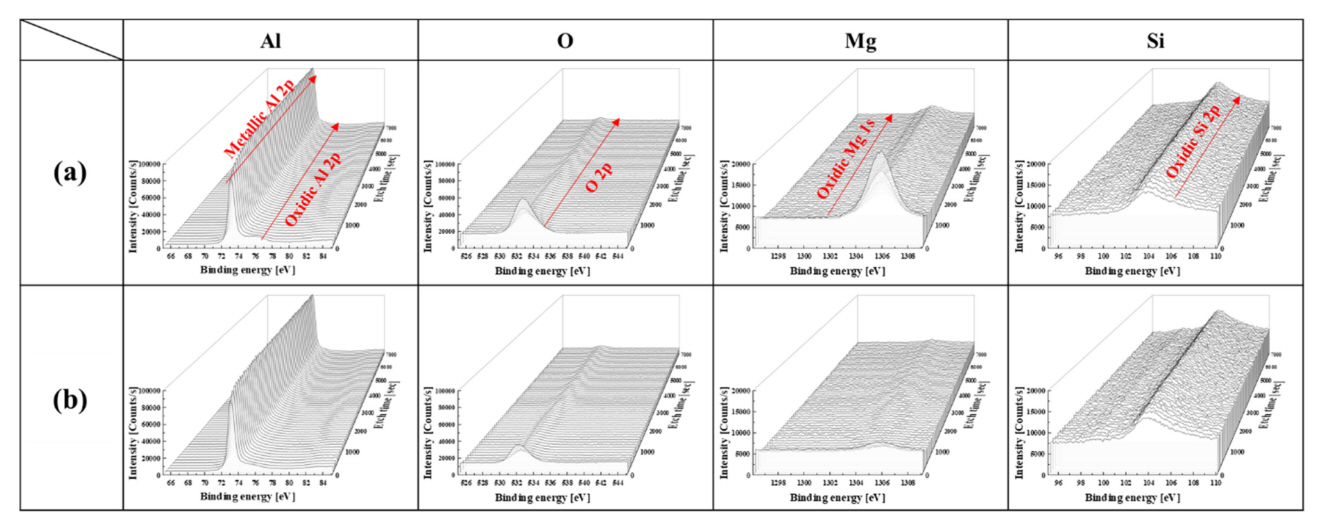

그림 5는 X선 광전자 분광법을 이용하여 각 합금의 표면을 구성하는 용질 원소를 규명하기 위해 Etch time에 따른 각 합금의 최외각 표면으로부터 소재 내부까지 깊이에 따른 Al, Si, O, Mg 원소들의 함량 변화(atomic profile)를 관찰한 결과이다.

먼저 깊이에 따른 용질 원소들의 농도는 증가 또는 감소하여 일정 농도를 유지하였다. 소재 내부로 깊어짐(=에칭 시간이 증가)에 따라 Al와 Si의 농도는 증가하는 경향이 관찰되고, Mg와 O는 감소하였다. 합금 종류에 따른 농도 변화를 비교하면 Al 5052-H32 합금은 Al 6014-T4 합금 대비 O와 Mg, Si가 많이 존재하고 있으며, Al 은 소폭 낮게 존재하였다. 다시 말해, Al 5052-H32 합금의 표면 산화층은 Al 6014-T4 합금 대비 알루미늄 산화층 이외에 상대적으로 많은 양의 마그네슘으로 구성된 MgO, MgAl2O4와 같은 형태의 산화층이 존재한다 [13]. 추가적으로 알루미늄 대상 소재의 산화층의 두께와 분포하는 층을 비교하고자, 그림 6에는 표면에서부터 깊이에 따른 원소의 상대적인 양을 분석한 결과를 나타내었다.

산화층이 두꺼울수록 저항이 증가하므로 각 합금 표면에 산화층 두께를 비교하기 위해 깊이에 따른 용질 원소들의 분포를 그래프화하여 도시화하였다. 두 합금에 존재하는 성분 원소의 함량은 소재 내부로 향할수록 감소하고, 일정한 깊이에 다다르면 알루미늄 피크를 제외한 나머지 피크는 일정한 수준를 유지하였다. 알루미늄(Al 2p)의 경우 Al-Al 결합한 금속성 피크 Al-O가 결합한 산화성 피크로 분류되고, 소재표면에서 내부로 갈수록 금속원소의 피크는 증가하고, 산소 원소의 피크는 감소하였다. 이는 산화성 알루미늄 피크의 감소는 알루미늄으로 구성된 Al2O3와 MgAl2O4와 같은 산화층이 사라짐을 의미한다 [14, 15]. Al 5052-H32 합금의 산화성 알루미늄 피크와 산소 피크의 경우 각각 Etch time 360초, 720초까지 감소하고, Al 6014-T4 합금의 경우 240초, 360초까지 각각 감소하였다. 또한, 두 합금의 마그네슘 피크는 각각 Etch time 720초와 360초까지 감소하였다. 즉, Al 5052-H32 합금은 Al 6014-T4 합금 대비 전체적인 산화층이 두꺼울 뿐만 아니라 마그네슘으로 구성된 산화층이 상대적으로 많이 존재한다. 이러한 산화층의 영향과 저항과의 관계를 비교분석하기 위해 두 소재의 25 kA의 용접조건 하의 용접 초기 동저항 신호를 비교해본 결과, Al 5052-H32 합금의 접촉저항은 1691 μΩ 으로써 1454 μΩ 을 가지는 Al 6014-T4 합금 대비 16% 큰 접촉저항을 나타내었다.

알루미늄 저항 용접에서 동저항 신호는 판재-전극의 계면, 판재-판재의 계면의 접촉저항과 모재의 고유저항뿐만 아니라 전극을 포함한 주변기기의 저항도 함께 측정되므로 합금 종류에 따른 원인 규명에는 다소 미흡하다고 알려져 있다 [16]. 따라서 고유의 모재 및 접촉 저항에 대한 특성을 알아보기 위해 디지털 옴미터 장비로 두 소재의 저항값을 비교해보았다. 또한 산화층의 유무에 따른 저항값의 차이를 비교해보기 위하여 표면 화학적 에칭 전후의 값을 분석해보았다.

화학적 에칭 전 Al 5052-H32 합금과 Al 6014-T4 합금의 접촉저항은 각각 111.7 μΩ, 90.4 μΩ 로 Al 5052-H32 합금의 표면 접촉저항이 21.3 μΩ 로 컸으며, 화학적 에칭 후 두 소재는 각각 93 μΩ, 77.4 μΩ 로 각각 22%, 14% 감소하였다. 본 결과를 통하여 Al 5052-H32 합금은 Al 6014-T4 합금 대비 더 높은 고유저항과 접촉저항을 가진다(표 2).

각 합금의 화학적 조성을 통해 비교하면, Al 5052-H32 합금에 첨가된 마그네슘 원자의 양은 2.2 wt.% 을 가지고, Al 6014-T4 합금의 경우 0.71 wt.% 을 가지므로 마그네슘 용질 원자의 상당한 차이가 존재하였고, 기타 첨가된 용질 원자의 양은 유사하였다. 즉, 마그네슘 원자는 알루미늄보다 산화 특성이 높은 특성을 가지므로 각 소재의 고유저항의 차이는 마그네슘 원자 함량 차이에 의한 것으로 판단된다.

두 합금의 용접 과정 간에 발생하는 전극-판재 계면과 판재-판재 계면의 발열 형태를 열화상 카메라를 이용하여 열 강도(thermal intensity)로 비교한 결과를 그림 7에 나타내었다 [17].

판재-판재 계면은 전극-판재 계면 대비 약 8% 높은 발열 형태가 관찰되고, 접촉저항과 모재저항이 상대적으로 높은 Al 5052-H32 합금은 Al 6014-T4 합금 대비 판재-판재 계면과 전극-판재 계면은 각각 최대 17.3%, 18.6% 높게 발열하였다. 이는 앞에서 분석된 접촉 및 모재 저항의 차이가 발생한 결과를 바탕으로 볼때, Al 5052-H32 합금의 경우, Al 6014-T4 합금과 대비하여 산화층 두께 및 종류의 차이로 저항값이 높고, 이로 인하여 판재계면과 전극과의 계면에서 발열이 높아져 전극의 오염 및 융착 현상에 차이가 발생하였다.

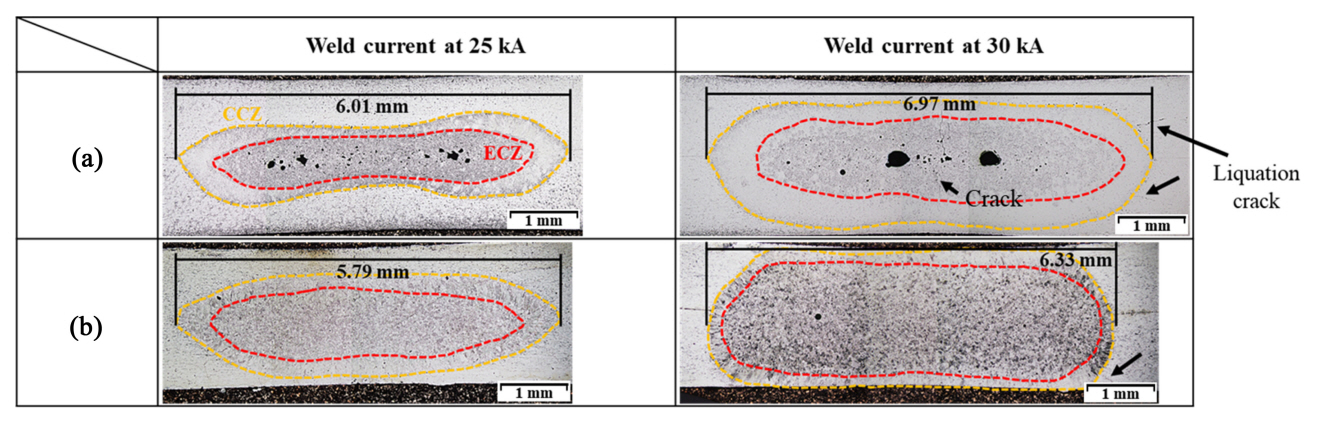

3.3. 용접부 미세조직 비교각각의 알루미늄 합금에 따라 너겟경의 크기 및 용접부 내부에 존재하는 결함을 비교하고자, ISO 표준규격에 의거한 가용전류구간인 용접전류 (25, 30 kA)에서 용접부의 단면을 관찰한 결과를 그림 8에 나타내었다.

두 합금 모두 용접 전류가 증가함에 따라 너겟경은 확대되었고, 용접부 내부에는 크고 작은 기공과 수축공, 액화 균열(liquation crack)이 관찰되었다. 용접부의 미세조직은 일반적인 응고 조직형태인 주상정 영역(columnar crystal zone, CCZ)과 등축정 영역(equiaxed crystal zone, ECZ)으로 구분되었다 [17-19]. Al 5052-H32 합금을 용접한 경우에 너겟경의 크기가 Al 6014-T4 합금보다 컸으며, 이는 표면 및 모재 발열이 앞서 언급한 산화층 및 저항값에 차이로 인한 용접부의 높은 온도로 인한 전체 입열량에 차이의 결과로 판단된다. 추가적으로 두 합금의 용접부 결함 정도를 비교하면, Al 5052-H32 합금의 용접부 내부에는 상대적으로 기공과 수축공이 많이 관찰되고, 용접부 중심에 종 방향의 균열이 관찰되었다. 이러한 경향은 Al 5052-H32 합금은 Al 6014-T4 합금 대비 산화층에 포함된 Mg 성분에 의한 높은 발열에 대한 결과로 용접부 내부에 상대적으로 많은 양의 수소 혹은 산소를 포함하는 대기 성분들이 용접부 내부로 혼입되었기 때문이다 [20].

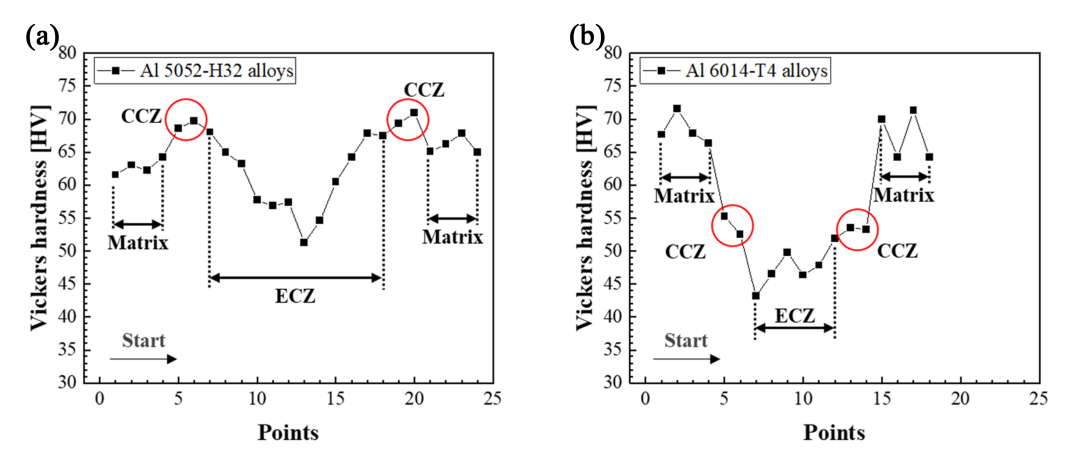

각 합금 종류에 따라 저항 용접부의 표면경도를 비교하기 위해 대각선 형태로 중앙 용융부인 너겟을 관통하여 측정한 결과를 그림 9에 나타내었다.

합금 종류에 따라 모재, 등축정 및 주상정 영역에서의 경도 차이가 상이하였다. Al 5052-H32 합금의 용접부의 경우 모재, 주상정, 등축정 영역의 평균 경도는 각각 64.40 HV, 69.67 HV, 61.17 HV로 측정되었으며, 등축정 영역에서 경도가 증가하고 용접부 중심으로 갈수록 경도가 감소하는 경향이 관찰되었다. Al 6014-T4 합금 또한, 모재, 주상정, 등축정 영역의 평균 경도는 각각 67.90 HV, 53.65 HV, 47.60 HV 로 측정되며, 용접부 중심부로 갈수록 경도가 감소하였다. 모재 경도의 경우 Al 6014-T4 합금이 Al 5052-H32 합금보다 높으나, 상대적으로 용접부 중심의 경도는 낮게 분포하였고 주상정 영역에서 경도의 저하가 발생하였다. 이는 각기 서로 다른 강화기구에 의해 높아졌던 모재가 용접 후에 용접부의 강도가 떨어지는 현상으로 열처리로 인한 강도가 높아진 Al 6014-T4 합금의 용접부에서 더 급격한 물성저하가 발생하였다고 판단된다 [4, 21]. 추가적으로 그림 10에는 두 합금의 저항 용접부 내의 용질 원자들의 함량 및 분포에 대한 EPMA 면 분석 결과를 나타내었다.

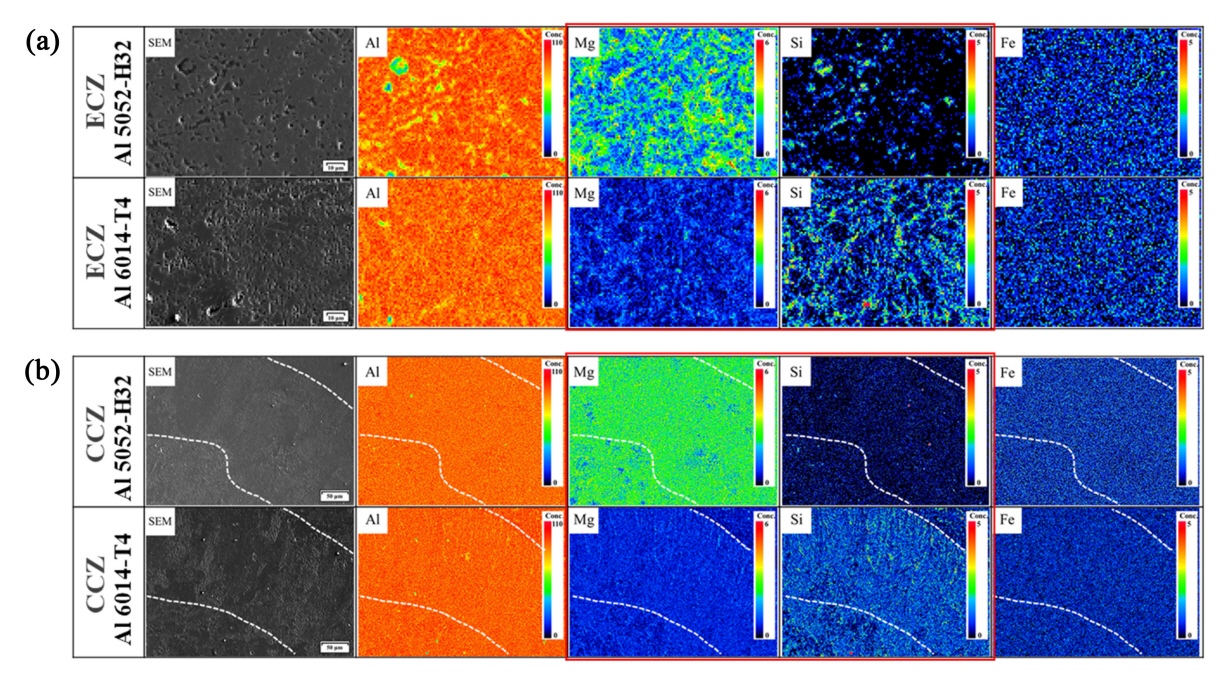

Al 5052-H32 합금과 Al 6014-T4 합금의 주상정과 등 축정 영역을 비교한 결과, Fe 성분은 유사하였으나, Al 성분과 화합물 형태를 보이는 Mg 및 Si 성분의 분포 형태가 다르게 관찰되었다. Al 5052-H32 합금은 Al 6014-T4 합금 대비 α-Al 기지상 주위에 Mg 용질 원자들이 Si 용질 원자들보다 많이 분포하는 특징을 가지고, 반대로 Al 6014-T4 합금의 주상정과 등축정 영역의 α-Al 기지상 주위에는 Si 성분이 Mg 성분보다 상대적으로 많은 함량 및 분포를 보였다. 결과적으로 주요 용질 원자인 Mg, Si 성분의 분포를 비교할 경우, Al 5052-H32 합금의 용접부는 Al 6014-T4 합금 대비 전반적으로 고농도의 용질 원자들이 치밀하게 분포하고 있는 특성을 나타내었다.

그림 11에는 각 합금의 용접부를 구성하는 금속간 화합물을 분석하기 위해 평형 상태도를 나타내었다. Al 5052-H32 합금의 미세조직은 α-Al 기지와 Al3Fe, Al3Mg2 그리고 Mg2Si로 구성되어 있으며, Al 6014-T4 합금의 미세조직은 α-Al 기지와 실리콘 공정상(Si), Mg2Si 그리고 β-AlFeSi로 구성되었다.

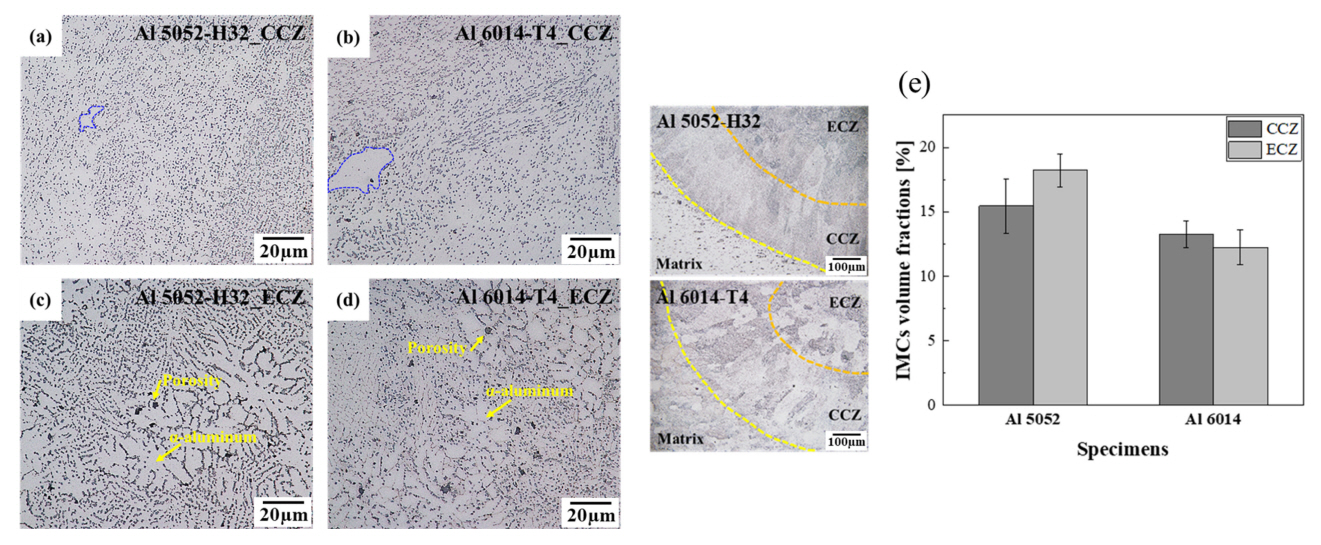

마그네슘으로 구성된 금속간 화합물 Al3Mg2 및 Al2Mg17은 각각 4.35, 5.18 GPa 나노 인덴테이션(nano indentation) 경도를 가지고, Si로 구성된 금속간 화합물 실리콘 공정상은 4.35 GPa를 가지므로 마그네슘으로 구성된 금속간 화합물과 실리콘으로 구성된 금속간 화합물의 강도는 유사 수준으로 판단된다 [22-24]. 각 합금의 저항 용접부 주상정과 등축정 영역의 미세조직 및 해당 영역의 금속간 화합물의 분율을 측정 비교하여 그림 12에 나타내었다.

합금 종류와 무관하게 각 영역의 미세조직은 α-Al 기지와 공정상(eutectic phase)으로 구성되었으며, 각각의 영역에 따라 공정상의 분포도의 차이가 존재하였다. Al 5052-H32 합금과 Al 6014-T4 합금의 주상정 영역을 비교할 경우(Fig 12(a), (b)), Al 5052-H32 합금의 α-Al 기지는 Al 6014-T4 합금의 α-Al 기지보다 상대적으로 작은 결정립과 많은 공정상이 분포하는 특성을 보였다. Fig 12(c), (d)에서와 같이 두 합금의 용접부에 대한 등축정 영역의 비교할 경우, Al 5052-H32 합금과 Al 6014-T4 합금의 α-Al 기지 크기는 유사한 크기로 존재하였으나, 금속간 화합물의 분율은 Al 5052-H32 합금이 Al 6014-T4 합금 대비 상대적으로 높게 나타내었다. 따라서 용융부의 각 영역의 비커스 경도의 결과는 그림 10과 그림 11에 나타낸 바와 같이 서로 다른 강화기구로 인한 용접부의 특성 변화와 용질 원자의 분포 및 결정립 크기, 금속간 화합물의 분율에 따라 기인한 현상으로 판단된다.

4. 결 론1. 가용 전류 구간과 전극의 오염을 비교한 결과, Al 5052-H32 합금은 Al 6014-T4 합금 대비 가용 전류 구간이 5 kA 넓으나, 연속타점시 전극표면의 오염이 심하게 발생하였다. 이는 Al 6014-T4 합금 대비 Al 5052-H32 합금의 높은 고유저항과 접촉저항에 의한 높은 입열로 인해 발생한 현상으로 판단된다.

2. X-선 광전자 분석법을 통해 Al 5052-H32 합금과 Al 6014-T4 합금의 표면 용질 원소의 함량을 표면에서 모재 방향으로의 깊이에 따른 Al, O, Mg, Si 용질 원소들의 농도와 양을 비교한 결과, Al 5052-H32 합금은 Al 6014-T4 합금 대비 O와 Mg 원소의 양이 많이 존재하였고, Al 5052-H32 합금은 Al 6014-T4 합금 대비 마그네슘 산화 피막이 더 두껍게 존재하였다.

3. 용접부 결함과 기계적 물성을 비교한 결과 Al 5052-H32 합금은 Al 합금 대비 용접부 중심에 기공과 수축공들이 관찰되며, 모재 경도를 기준으로 Al 5052-H32 합금의 주상정 영역의 경도는 증가하였으나, Al 6014-T4 합금의 주상정 영역의 큰 폭으로 감소하였다. 이는 용접부의 각 영역의 결정립계 크기와 더불어 Al3Mg2와 Si 입자의 존재 유무에 기인한 결과로 판단된다.

AcknowledgmentsThis research was conducted with the support of the Korea Institute of Industrial Technology and the Ministry of Trade, Industry and Energy (MOTIE) for a study on “Development of dissimilar materials joining process and technology for lightweight high performance key parts of ecofriendly (20017415)” and of the Ministry of Economy and Finance (MOEF) for a study on “Development of Smart Manufacturing Technology for Low Temperature Fuel Tank for LNG Ships (JA230003)”

Fig. 2.Weldable current ranges (WCR) based on the button diameter with respect materials interval 5 kA.

Fig. 3.Electrode degradation images of upper and lower side after 20 times at weld current 25 kA: (a) electrode surface, (b) magnification images of Al 5052-H32 alloy at the lower electrode, (c) magnification images of Al 6014-T4 alloy at the lower electrode.

Fig. 4.The EPMA analysis of lower electrode surface after electrode degradation (element : Cu, Al, Mg, O); (a) Al 5052-H32 alloy, (b) Al 6014-T4 alloy

Fig. 5.Atomic profile of each aluminum alloy with increasing etch time: (a) Al 5052-H32 alloy, (b) Al 6014-T4 alloy.

Fig. 6.Depth profiling of each aluminum alloy with increasing etch time (chemical compositions : Al, O, Mg, Si): (a) Al 5052-H32 alloy, (b) Al 6014-T4 alloy.

Fig. 7.Thermal intensity analysis at weld current 25 kA: (a) measured location, (b) thermal intensity of sheet-sheet interface, (c) thermal intensity of electrode-sheet interface.

Fig. 8.Cross-section at the first weld spot with respect to each aluminum alloy: (a) Al 5052-H32 alloy, (b) Al 6014-T4 alloy

Fig. 9.Vickers hardness distribution of ECZ and CCZ of each aluminum alloy: (a) Al 5052-H32 alloy, (b) Al 6014-T4 alloy.

Fig. 10.The EPMA analysis of the microstructure (ECZ, CCZ) with each aluminum alloy (element : Al, Mg, Si, Fe): (a) Al 5052-H32 alloy, (b) Al 6014-T4 alloy.

Fig. 11.Equilibrium phase diagram based on chemical compositions: (a) Al 5052-H32 alloy, (b) Al 6014-T4 alloy.

Fig. 12.Microstructure of fusion zone: (a),(c) Al 5052-H32 alloy, (b),(d) Al 6014-T4 alloy, (e) Quantitative analysis of intermetallic compounds (IMCs) in the equiaxed crystal zone (ECZ) and columnar crystal zone (CCZ) using image J software.

REFERENCES1. J. H. Kim, H. U. Jun, J. Y. Cheon, J. W. Kim, J. D. Kim, and C. Ji, Korean J. Met. Mater. 59, 12 (2021).

2. W. Kim, J. Kim, H. Jun, J. Kim, E. Lee, and C. Ji, Korean J. Met. Mater. 60, 5 (2022).

5. H. Zhang, J. Senkara, and X. Wu, J. Manuf. Sci. Eng. 124, 1 (2002).

6. I. Lum, S. Fukumoto, E. Biro, D. R. Boomer, and Y. Zhou, Metall. Mater. Trans. A Phys. 35, 217 (2004).

7. G. C. Kim, I. Hwang, M. Kang, D. Kim, H. Park, and Y. M Kim, Met. Mater. Int. 25, 1 (2019).

8. J. C. Park, W. W. Jung, and S. S. Kang, Korean J. Weld. Join. 17, 2 (1999).

9. T. Lee, Sci. Technol. Weld. Join. 25, 282 (2020).

10. EN ISO 18595, Resistance welding spot welding of aluminium and aluminium alloys - Weldability, welding and testing, https://www.iso.org/standard/38765.html. (2007).

11. M. Rashid, S. Fukumoto, J. B. Medley, J. Villafuerte, and Y. Zhou, Weld. J. 86, 62 (2007).

12. M. Gao and D. M. Rowe, Energy Convers. Manag. 41, 163 (2000).

16. H. U. Jun, J. H. Kim, J. Y. Cheon, Y. G. Kim, Y. D. Kim, and C. W. Ji, Korean J. Weld. Join. 38, 203 (2020).

17. H. U. Jun, J. H. Kim, J. W. Kim, E. K. Lee, Y. D. Kim, and C. W. Ji, Korean J. Met. Mater. 58, 12 (2020).

18. A. Gean, S. A. Westgate, J. C. Kucza, and J. C. Ehrstrom, Weld. J. 78. (1999).

|

|

|||||||||||||||||||||||||||||||||||