|

| ļ¬®ņĀü ļ░Å ļ▓öņ£ä Aims and Scope |

| ņĀĆļäÉ ņĀĢļ│┤ About the Journal |

| ĒÄĖņ¦æņ£äņøÉĒÜī Editorial Board |

| Open Access |

| ĒÄĖņ¦æĻĄŁ Editorial Office |

|

| ļ¬®ņĀü ļ░Å ļ▓öņ£ä Aims and Scope |

| ņĀĆļäÉ ņĀĢļ│┤ About the Journal |

| ĒÄĖņ¦æņ£äņøÉĒÜī Editorial Board |

| Open Access |

| ĒÄĖņ¦æĻĄŁ Editorial Office |

AbstractSingle-crystal superalloys have been popularly employed in high-temperature parts of gas turbines, such as blades. However, the welds of such alloys are highly susceptible to solidification cracking, which limits their applicability to high-temperature turbine blades. In this study, the effects of characteristics of weld solidification on solidification cracking susceptibilities (solidification brittle temperature range, BTR) were fundamentally investigated for the CMSX-4 single-crystal superalloy. We applied a transverse-Varestraint test procedure for both the linear and oscillated arc welds by changing the weld solidification characteristics, such as the degree of single crystal growth and formation of solidification grain boundaries. The BTR for the CMSX-4 alloy is 336 K for linear welding condition, whereas the values are 434 K and 342 K for 0.6 and 1.5 Hz oscillated welds. Interestingly, the BTR continuously increases with the weld oscillation frequency. By contrast, almost no changes in the weld mushy-zone temperature range are theoretically calculated for each welding condition via the diffusion-controlled Scheil model. The mechanism underlying the increase in BTR under oscillation welding is clarified based on the relationship between the achievement ratio of the weld single crystal growth and fraction of high-angle (>15┬░) solidification boundaries, which affect severe dendrite coalescence undercooling. The lower fraction of the high-angle weld solidification grain boundaries attributed to the superior achievement ratio of weld single crystal growth, which reduces the dendrite coalescence undercooling and BTR. Consequently, it enhances the solidification crack propagation resistance.

1. ņä£ ļĪĀļ░£ņĀä ļ░Å ĒĢŁĻ│Ą ņé░ņŚģņØś Ļ│ĀļÅäĒÖöņŚÉ ļö░ļØ╝ Ļ│Āņś© Ļ│ĀņĢĢņØś ĻĘ╣ĒĢ£ĒÖśĻ▓ĮņŚÉ ņé¼ņÜ®ļÉśļŖö ļ░®Ē¢źņä▒ ņØæĻ│Ā (ņØ╝ļ░®Ē¢ź ļ░Å ļŗ©Ļ▓░ņĀĢ) ļŗłņ╝ł ņ┤łļé┤ ņŚ┤ĒĢ®ĻĖłņØś ņżæņÜöņä▒ņØ┤ ļīĆļæÉļÉśĻ│Ā ņ׳ļŖö ņŗ£ņĀÉņØ┤ļŗż. ĒŖ╣Ē׳ ļĖöļĀłņØ┤ļō£, ļ▓ĀņØĖ ļō▒ņØś Ļ░ĆņŖżĒä░ļ╣ł ĒĢĄņŗ¼ Ļ│Āņś©ļČĆĒÆłļōżņØś ļåÆņØĆ ņŗĀļó░ņä▒ņØĆ ĒĢ┤ļŗ╣ ņé░ņŚģņØś ņ¦ĆņåŹņĀüņØĖ Ļ│ĀļÅäĒÖöņŚÉ ĒĢäņłśņĀüņ£╝ļĪ£ ĒÖĢļ│┤ļÉśņ¢┤ņĢ╝ ĒĢśļŖö ļČĆļČäņ£╝ļĪ£, ņØ┤ļź╝ ņ£äĒĢ┤ņä£ļŖö ņÜ░ņłśĒĢ£ ļ¼╝ņä▒ņØś ņåīņ×¼ Ļ░£ļ░£ ļ┐Éļ¦ī ņĢäļŗłļØ╝ Ļ░ĆĻ│ĄļČĆņØś Ļ▒┤ņĀäņä▒ ĒÖĢļ│┤ļÅä ļ│æĒ¢ēļÉśņ¢┤ņĢ╝ ĒĢ£ļŗż. ĒŖ╣Ē׳ ņāüĻĖ░ Ļ│Āņś© ļČĆĒÆłļōżņØś Ļ▓ĮņÜ░ ņŗĀĒÆł ņĀ£ņĪ░[1-5] ļ░Å ņ×¼ņāØ[6-8] Ļ│╝ņĀĢņŚÉņä£ ņÜ®ņĀæ ļ░Å ņĀüņĖĄņĀ£ņĪ░ Ļ│ĄņĀĢņØś ņĀüņÜ®ņØ┤ ĒÖ£ļ░£ĒĢśĻ▓ī Ļ▓ĆĒåĀļÉśĻ│Ā ņ׳ņ£╝ļéś, ļ░®Ē¢źņä▒ ņØæĻ│Āņåīņ×¼ļōżņØś Ļ▓ĮņÜ░ ļīĆļČĆļČäņØ┤ ļé£ņÜ®ņĀæņåī ņ×¼ļĪ£ ņĢīļĀżņĀĖ ņ׳ņ¢┤ Ļ▒┤ņĀäĒĢ£ ņÜ®ņĀæļČĆ ļ░Å ņĀüņĖĄņĀ£ņĪ░ļČĆ ĒÖĢļ│┤ļź╝ ņ£äĒĢ┤ņä£ļŖö ņåīņ×¼ ļ░Å Ļ│ĄņĀĢĻ┤ĆņĀÉņŚÉņä£ ļŗżĻ░üļÅäņØś Ļ▓ĆĒåĀĻ░Ć ĒĢäņÜöĒĢśļŗż. ļīĆĒæ£ņĀüņØĖ ņØ╝ļ░®Ē¢źņØæĻ│ĀņÜ® ņ┤łļé┤ņŚ┤ĒĢ®ĻĖłņ£╝ļĪ£ ņĢīļĀżņ¦ä 247LCĒĢ®ĻĖłņØś Ļ▓ĮņÜ░, ņÜ®ņĀæņÜ®ņ£ĄļČĆ (Fusion Zone, FZ)ņØś ņØæĻ│ĀĻĘĀņŚ┤[1,2] ļ░Å ļČĆļČäņĢĪņāüĒÖöņśüņŚŁ(Partially Melted Zone, PMZ)ņØś ņĢĪĒÖöĻĘĀņŚ┤[4,5] ļ░£ņāØņØ┤ ļ¼ĖņĀ£ņŗ£ļÉśļŖö Ļ▓āņ£╝ļĪ£ ņĢīļĀżņĀĖ ņ׳ņ£╝ļ®░, ņĀüņĖĄņĀ£ņĪ░ļČĆņŚÉ ņ׳ņ¢┤ņä£ļÅä ĒĢ┤ļŗ╣ Ļ│Āņś©ĻĘĀņŚ┤ņØĆ ļ╣łļ▓łĒĢśĻ▓ī ļ░£ņāØĒĢśĻ│Ā ņ׳ļŗż[9]. 247LC ĒĢ®ĻĖł ņÜ®ņĀæļČĆņØś Ļ│Āņś©ĻĘĀņŚ┤ ļ»╝Ļ░ÉļÅä ĒÅēĻ░Ć ņĀĢļ¤ēĻ▓░Ļ│╝ņŚÉ ļö░ļź┤ļ®┤, ņØæĻ│ĀĻĘĀņŚ┤ļ░£ņāØ ņś©ļÅäļ▓öņ£ä(Solidification Brittle Temperature Range, BTR)ļŖö 400 K[2], ņĢĪĒÖöĻĘĀņŚ┤ļ░£ņāØ ņś©ļÅäļ▓öņ£ä(Liquation Cracking Temperature Range, LCTR)ļŖö 620 K[4]ņ£╝ļĪ£, ņØ┤ļŖö ņÜ®ņĀæ ņÜ®ņ£Ą ļ░Å ņØæĻ│Ā Ļ│╝ņĀĢņØś ņĢĮ 1000 KļØ╝ļŖö ņś©ļÅäļ▓öņ£äņŚÉ Ļ▒Ėņ│É Ļ│Āņś©ĻĘĀņŚ┤ņØ┤ ļ░£ņāØļÉśļŖö, Ļ│Āņś©ĻĘĀņŚ┤ ļ░£ņāØņŚÉ ņāüļŗ╣Ē׳ ņĘ©ņĢĮĒĢ£ ņåīņ×¼ļØ╝Ļ│Ā ĒĢĀ ņłś ņ׳ļŗż. ļīĆĒæ£ņĀüņØĖ ņāüņÜ® ļŗ©Ļ▓░ņĀĢ ņ┤łļé┤ņŚ┤ĒĢ©ĻĖł CMSX-4, CMSX-10 ļō▒ņØś Ļ▓ĮņÜ░ņŚÉļÅä, ņÜ®ņĀæ ļ░Å ņĀüņĖĄņĀ£ņĪ░ļČĆņŚÉņä£ ņāüĻĖ░ņØś Ļ│Āņś©ĻĘĀņŚ┤ņØ┤ ļ░£ņāØĒĢśļŖö ļō▒ ĻĘĀņŚ┤ ļ»╝Ļ░ÉļÅä ņĀĆĻ░ÉņŚÉ ļīĆĒĢ£ ĒĢäņÜöņä▒ņØ┤ ļ│┤Ļ│ĀļÉśĻ│Ā ņ׳ņ£╝ļéś[9,10], Ļ▓░Ļ│╝ļĪĀņĀü Ļ┤ĆņĀÉņŚÉņä£ ĻĘĀņŚ┤ Ļ▒░ļÅÖņØś ņ¢æņāüņØä ļČäņäØĒĢśĻ│Ā ĒīÉļ│äĒĢśļŖö ņŚ░ĻĄ¼ļōżņØ┤ ļīĆļČĆļČäņØ┤ļ®░, ļŗ©Ļ▓░ņĀĢ ņ┤łļé┤ņŚ┤ĒĢ®ĻĖł ņ×Éņ▓┤ņØś BTR ļ░Å LCTR ļō▒ ņÜ®ņĀæ Ļ│Āņś©ĻĘĀņŚ┤ ļ»╝Ļ░ÉļÅäņØś ņĀĢļ¤ē ĒÅēĻ░Ć ļīĆĒĢ£ ĻĖ░ņ┤ł ņŚ░ĻĄ¼ Ļ▓░Ļ│╝ļŖö ļ╣äĻĄÉņĀü ļČĆņĪ▒ĒĢ£ ņŗżņĀĢņŚÉ ņ׳ļŗż.

ĒĢ£ĒÄĖ ņØ╝ļ░®Ē¢źņØæĻ│Ā CM247LC[11,12] ļ░Å ļŗ©Ļ▓░ņĀĢ CMSX4[13] ĒĢ®ĻĖłņØś Ļ▓ĮņÜ░, ņāüĻĖ░ņØś ļåÆņØĆ ņÜ®ņĀæ ņØæĻ│ĀĻĘĀņŚ┤ ļ»╝Ļ░ÉļÅäņŚÉļÅä ļČłĻĄ¼ĒĢśĻ│Ā, ļŗ©ņØ╝ Ļ▓░ņĀĢļ”Į ļé┤ 1000 mm/s ņØ┤ņāüņØś ņŗ▒ĻĖĆļ¬©ļō£ ĒīīņØ┤ļ▓ä ļĀłņØ┤ņĀĆ ĻĄŁņåī ņĪ░ņé¼ļź╝ ĒåĄĒĢ┤ ņÜ®ņ£ĄļČĆ ņĀäņ▓┤ļź╝ ĻĖēņåŹ ņŚÉĒö╝ĒāØņģ£(ļŗ©Ļ▓░ņĀĢ) ņä▒ņןņŗ£Ēé¼ ņłś ņ׳ņ£╝ļ®░, ĻĘĖ Ļ▓░Ļ│╝ ņØæĻ│ĀĻĘĀņŚ┤ņØ┤ ņÖäņĀä ņ¢ĄņĀ£ļÉĀ ņłś ņ׳ļŖö Ļ▓░Ļ│╝Ļ░Ć ņĄ£ĻĘ╝ ļ│┤Ļ│ĀļÉ£ ļ░ö ņ׳ļŗż. ĒĢ┤ļŗ╣ ņäĀĒ¢ē ņŚ░ĻĄ¼Ļ▓░Ļ│╝ļĪ£ļČĆĒä░, ņŚÉĒö╝ĒāØņģ£ ņä▒ņןņØä ĒÖĢļ│┤ĒĢĀ ņłś ņ׳ļŖö ļÅÖņØ╝ĒĢ£ ņ┤łĻ│ĀņåŹ ļĀłņØ┤ņĀĆ ņĪ░ņé¼ ņĪ░Ļ▒┤ņØä ņĀüņÜ®ĒĢśļŹöļØ╝ļÅä ņÜ®ņ£Ą Ļ▓ĮļĪ£ ļ░Å ļ¬©ņ×¼ ļ»ĖņäĖņĪ░ņ¦ü ņāüņØś ļĀłņØ┤ņĀĆ ņĪ░ņé¼ ĻĄŁņåī ņ£äņ╣śņŚÉ ļö░ļØ╝ ņÜ®ņ£ĄļČĆņØś ņŚÉĒö╝ĒāØņģ£ ņä▒ņןĻ▒░ļÅÖņØĆ ļŗ¼ļØ╝ņ¦ł ņłś ņ׳ņ£╝ļ®░, ĒŖ╣ņĀĢ ļ░®ņ£äņ░©ņØś ņØæĻ│ĀĻ▓░ņĀĢļ”ĮĻ│äņŚÉ Ļ│Āņś©ĻĘĀņŚ┤ ļ░£ņāØņØ┤ ņ¦æņżæļÉśļŖö ļō▒ ņØæĻ│ĀĻĘĀņŚ┤ņØś ņ¢ĄņĀ£ņÖĆļŖö ņāüļ░śļÉ£ Ļ▓░Ļ│╝ļÅä ĒĢ©Ļ╗ś ļ│┤Ļ│ĀļÉ£ ļ░ö ņ׳ļŗż [11,13]. ņØ┤ļ¤¼ĒĢ£ Ļ▓░Ļ│╝ļŖö, ņ┤łļé┤ņŚ┤ĒĢ®ĻĖłņØś BTRņØĆ ņÜ®ņĀæ ņØæĻ│Āņś©ļÅäļ▓öņ£ä(Mushy Zone Range)ņÖĆ ļåÆņØĆ ņāüĻ┤ĆĻ┤ĆĻ│äļź╝ Ļ░Ćņ¦äļŗżļŖö ĻĖ░ņĪ┤ņØś ņØ┤ļĪĀĻ│╝ļŖö ņāüļ░śļÉśļŖö Ļ▓░Ļ│╝ļĪ£ļÅä ĒĢ┤ņäØļÉĀ ņłś ņ׳ņ£╝ļ®░[14], ĒŖ╣Ē׳ ļÅÖņØ╝ĒĢ£ ņÜ®ņĀæņØæĻ│Ā ņś©ļÅäļ▓öņ£äļź╝ Ļ░Ćņ¦ĆļŹöļØ╝ļÅä ņØæĻ│Ā ņŗ£ņØś Ļ▓░ņĀĢņä▒ņן ĒŖ╣ņä▒ņŚÉ ļö░ļØ╝ ņØæĻ│ĀĻĘĀņŚ┤ Ļ▒░ļÅÖņØĆ ņČöĻ░ĆņĀüņØĖ ņśüĒ¢źņØä ļ░øņØä ņłś ņ׳ņØīņØä ņŗ£ņé¼ĒĢ£ļŗż. ĒĢśņ¦Ćļ¦ī ĒĢ┤ļŗ╣ Ļ░ĆņäżņŚÉ ļīĆĒĢ┤ņä£ļŖö ņŗżĒŚśņĀü Ļ▓Ćņ”ØņØ┤ ļÆĘļ░øņ╣©ļÉĀ ĒĢäņÜöĻ░Ć ņ׳ļŗż.

ļ│Ė ļģ╝ļ¼ĖņŚÉņä£ļŖö, Ēśäņ×¼Ļ╣īņ¦Ć ļ╣äĻĄÉņĀü ņŚ░ĻĄ¼Ļ▓░Ļ│╝Ļ░Ć ļČĆņĪ▒Ē¢łļŹś CMSX-4 ļŗ©Ļ▓░ņĀĢ ņ┤łļé┤ņŚ┤ĒĢ®ĻĖłņØś ņÜ®ņĀæņØæĻ│ĀĻĘĀņŚ┤ ļ»╝Ļ░ÉļÅä, ņ”ē BTRņØä ņĀĢļ¤ēņĀüņ£╝ļĪ£ ĒÅēĻ░ĆĒĢ©Ļ│╝ ļÅÖņŗ£ņŚÉ, ņÜ®ņĀæ ņÜ®ņ£ĄļČĆņØś Ļ▓░ņĀĢ ņä▒ņן Ļ▒░ļÅÖ, ņ”ē ņŚÉĒö╝ĒāØņģ£ ņä▒ņןĻ│╝ ņØæĻ│ĀĻ▓░ņĀĢļ”ĮĻ│ä ĒśĢņä▒Ļ▒░ļÅÖņØś ņ░©ņØ┤ņŚÉ ļö░ļźĖ BTR ņ░©ņØ┤ņŚÉ ļīĆĒĢ┤ ĻĖ░ņ┤łņĀüņ£╝ļĪ£ ĒÅēĻ░ĆĒĢ©ņ£╝ļĪ£ņŹ© ĻĖ░ņĪ┤ ņäĀĒ¢ēņŚ░ĻĄ¼ Ļ▓░Ļ│╝ļĪ£ļČĆĒä░ ņĀ£ņŗ£ļÉ£ Ļ░Ćņäż[11,13]ņØś ĒāĆļŗ╣ņä▒ņØä Ļ▓ĆĒåĀĒĢśņśĆļŗż. ĒĢ┤ļŗ╣ Ļ▓░Ļ│╝ļź╝ ļ░öĒāĢņ£╝ļĪ£ ļ░®Ē¢źņä▒ ņØæĻ│Ā ņ┤łļé┤ņŚ┤ĒĢ®ĻĖłņØś ļé£ņÜ®ņĀæņä▒ ĻĘ╣ļ│ĄņØä ņ£äĒĢ┤ ĒÖĢļ│┤ļÉśņ¢┤ņĢ╝ ĒĢśļŖö ņäĖļČĆņĀüņØĖ ņÜ®ņĀæ ņåīņ×¼ĻĖ░ņłĀņŚÉ ļīĆĒĢ┤ ņ¦æņżæņĀüņ£╝ļĪ£ Ļ│Āņ░░ĒĢśņśĆļŗż.

2. ņŗżĒŚśļ░®ļ▓Ģ2.1. ņé¼ņÜ®ņ×¼ļŻīļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ņé¼ņÜ®ĒĢ£ ļŗ©Ļ▓░ņĀĢ ņ┤łļé┤ņŚ┤ĒĢ®ĻĖł CMSX-4ņØś ĒÖöĒĢÖ ņä▒ļČäņØä Ēæ£ 1ņŚÉ ļéśĒāĆļéĖļŗż. ļŗ©Ļ▓░ņĀĢ ņŻ╝ņĪ░ļÉ£ ļ┤ēņāü(ņ¦üĻ▓Į: 17 mm, ĻĖĖņØ┤: 220 mm)ņØś CMSX-4 ņåīņ×¼ņŚÉņä£ ĒīÉņāüņØś Varestraint ņŗ£ĒŚśĒÄĖ(Length: 140 mm, Width: 15 mm, ThicknessĻ╗ś: 2 mm)ņØä ņ▒äņĘ©ĒĢśņśĆņ£╝ļ®░, ņøÉĒÖ£ĒĢ£ Varestraint ņŗ£ĒŚśņØä ņ£äĒĢ£ ņŗ£ĒŚśĒÄĖ ņ╣śņłśĒÖĢļ│┤ļź╝ ņ£äĒĢ┤ ņ▒äņĘ© ņŗ£ņŚÉļŖö ļŗ©Ļ▓░ņĀĢ ņŻ╝ņĪ░ļ░®Ē¢ź<001>ņŚÉņä£ ņ×äņØśņØś ļ░®Ē¢źņŚÉņä£ ņŗ£ĒŚśĒÄĖņØä ņ▒äņĘ©ĒĢśņśĆļŗż. ļ│äļÅäņØś ņŻ╝ņĪ░ ĒøäņŚ┤ņ▓śļ”¼ļŖö ņŗżņŗ£ĒĢśņ¦Ć ņĢŖņĢśļŗż.

2.2. Varestraint ņŗ£ĒŚśļŗ©Ļ▓░ņĀĢ CMSX-4 ĒĢ®ĻĖłņØś ņÜ®ņĀæņØæĻ│ĀĻĘĀņŚ┤ ļ»╝Ļ░ÉļÅä(BTR)ļź╝ ņĀĢļ¤ēĒÅēĻ░ĆĒĢśĻĖ░ ņ£äĒĢ┤ ĒÜĪļ░®Ē¢ź Varestraint ņŗ£ĒŚśņØä ņŗżņŗ£ĒĢśņśĆĻ│Ā, ĻĘĖļ”╝ 1ņØĆ Varestrant ņŗ£ĒŚśĻĖ░ņŚÉ ļīĆĒĢ£ ļ¬©ņŗØļÅäļź╝ ļéśĒāĆļéĖļŗż. Varestraint ņŗ£ĒŚśņŚÉļŖö Ļ░ĆņŖżĒģģņŖżĒģÉņĢäĒü¼ņÜ®ņĀæņØä ņĀüņÜ®Ē¢łņ£╝ļ®░, ĒŖ╣Ē׳ ņÜ®ņĀæ ņÜ®ņ£ĄļČĆņØś Ļ▓░ņĀĢņä▒ņן Ļ▒░ļÅÖņŚÉ ņ░©ņØ┤ļź╝ ļČĆņŚ¼ĒĢśĻĖ░ ņ£äĒĢ┤ ņ¦üņäĀņÜ®ņĀæ 1ņóģĻ│╝ ĻĖ░Ļ│äņĀü ņśżņŗżļĀłņØ┤ņģś ņÜ®ņĀæ 2ņóģņØä Ļ░üĻ░ü ņĀüņÜ®ĒĢśņśĆļŗż. ņÜ®ņĀæ ņåŹļÅäļŖö 0.5 mm/sņØ┤ļ®░, ņĢäĒü¼ ņśżņŗżļĀłņØ┤ņģś ņ¦äĒÅŁņØĆ 3 mm, ņ¦äļÅÖņłśļŖö 0.6 Hz ļ░Å 1.5 HzņØ┤ļŗż. Ēæ£ 2ņŚÉļŖö Varestraint ņŗ£ĒŚś ņĪ░Ļ▒┤ņØä ņÜöņĢĮĒĢśņśĆļŗż. ņŗżņ▓┤Ēśäļ»ĖĻ▓ĮņØä ņØ┤ņÜ®ĒĢ┤ Varestraint ņŗ£ĒŚśļČĆ Ēæ£ļ®┤ņØś ņØæĻ│ĀĻĘĀņŚ┤ ļ░£ņāØ ņ¢æņāüņØä Ļ┤Ćņ░░ĒĢśņśĆļŗż. Ļ│ĀņåŹ ņŚ┤ĒÖöņāüņ╣┤ļ®öļØ╝(A655sc, FLIR)ļź╝ ņØ┤ņÜ®ĒĢ┤ ņØæĻ│ĀĻĘĀņŚ┤ ĒśĢņä▒ ņ£äņ╣śņØś ņś©ļÅäļČäĒżļź╝ ņŗżņŗ£Ļ░äņ£╝ļĪ£ ņĖĪņĀĢĒĢśņśĆĻ│Ā, ĻĘĀņŚ┤ļČĆņØś ņØæĻ│Ā ņś©ļÅäĻĄ¼ļ░░ņÖĆ ĻĘĀņŚ┤ĻĖĖņØ┤ļź╝ ņØ┤ņÜ®ĒĢ┤ BTRņØä ļÅäņČ£ĒĢśņśĆļŗż. Varestraint ņŗ£ĒŚś ņŗ£ ĻĄĮĒל ļ│ĆĒśĢļźĀ ļČĆĻ░Ć ņŗ£ņĀÉņØś ņØ╝ņŗ£ņĀü ņÜ®ņ£Ąņ¦Ć Ļ▓ĮĻ│äņäĀ ņś©ļÅäĻ░Ć CMSX-4 ĒĢ®ĻĖłņØś ņĢĪņāüņäĀ ņś©ļÅäņÖĆ ņØ╝ņ╣śĒĢśļÅäļĪØ ņŚ┤ĒÖöņāü ņ╣┤ļ®öļØ╝ņØś ļ░®ņé¼ņ£©ņØĆ 0.6ņ£╝ļĪ£ ņäżņĀĢĒĢśņśĆņ£╝ļ®░, BTR ļ│ĆĒÖśņŚÉ ļīĆĒĢ£ ņāüņäĖĒĢ£ ņĀłņ░©ļŖö ĻĖ░ņĪ┤ ņäĀĒ¢ē ņŚ░ĻĄ¼ņÖĆ ļÅÖņØ╝ĒĢ£ ļ░®ļ▓ĢņØä ņĀüņÜ®ĒĢśņśĆļŗż [2]. ļ│Ė ņŗżĒŚśņŚÉņä£ ņé¼ņÜ®ĒĢ£ ņŚ┤ĒÖöņāüņ╣┤ļ®öļØ╝ņØś ņäĖļČĆ ņé¼ņ¢æņØĆ Ēæ£ 3ņŚÉ ņÜöņĢĮĒĢśņśĆļŗż.

2.3. ļ»ĖņäĖņĪ░ņ¦ü ļČäņäØVarestraint ņŗ£ĒŚśļČĆņØś ņØæĻ│ĀĻĘĀņŚ┤ ļ░£ņāØ Ļ▒░ļÅÖņØĆ ņŻ╝ņé¼ņĀäņ×ÉĒśäļ»ĖĻ▓Į (Scanning Electron Microscopy, SEM) ļ░Å ņĀäņ×ÉĒāÉņ╣©ļ»ĖņäĖļČäņäØĻĖ░(Electron Probe Micro Analyze, EPMA, JXA8530F, JEOL)ļź╝ ņØ┤ņÜ®ĒĢ┤ ļČäņäØĒĢśņśĆļŗż. ņÜ®ņĀæņĪ░Ļ▒┤ņŚÉ ļ│ĆĒÖö ļö░ļźĖ ņØæĻ│Ā Ļ▓░ņĀĢņä▒ņן Ļ▒░ļÅÖņØĆ Ēøäļ░®ņé░ļ×ĆņĀäņ×ÉĒÜīņĀłĻĖ░ļ▓Ģ(Electron Backscatter Diffraction, EBSD; Velocity Super, EDAX)ņØä ņØ┤ņÜ®ĒĢ┤ ļČäņäØĒĢśņśĆļŗż. EBSD ļČäņäØ ņāśĒöīņØĆ ņĄ£ņóģņĀüņ£╝ļĪ£ ņ¦äļÅÖ ņŚ░ļ¦ł (Vibratory polishing with colloidal silica)ļź╝ ņĀüņÜ®ĒĢśņŚ¼ ņĀ£ņ×æĒĢśņśĆļŗż.

3. ņŗżĒŚśĻ▓░Ļ│╝ ļ░Å Ļ│Āņ░░3.1. ļŗ©Ļ▓░ņĀĢ CMSX-4 ĒĢ®ĻĖł Varestraint ņŗ£ĒŚśļČĆņØś ņØæĻ│ĀĻĘĀņŚ┤ Ļ▒░ļÅÖ

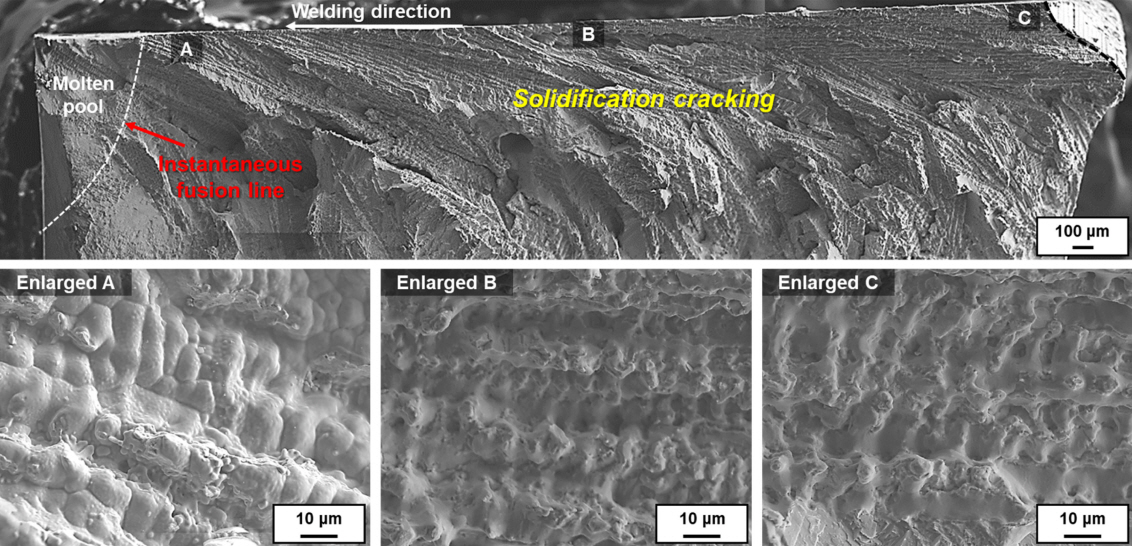

ĻĘĖļ”╝ 2ļŖö ņ¦üņäĀņÜ®ņĀæņØä ņĀüņÜ®ĒĢ£ Varestraint ņŗ£ĒŚś(ļČĆĻ░Ć ļ│ĆĒśĢļźĀ: (a)0.25%, (b)0.33%) Ļ▓░Ļ│╝ļź╝ ļéśĒāĆļéĖļŗż. ļ╣äļō£ Ēæ£ļ®┤ņŚÉ Ļ│Āņś©ĻĘĀņŚ┤ņØś ļ░£ņāØņØ┤ ĒÖĢņØĖļÉśļ®░, ļČĆĻ░Ćļ│ĆĒśĢļźĀņØ┤ ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ļ░£ņāØĒĢ£ Ļ│Āņś©ĻĘĀņŚ┤ņØś ĻĖĖņØ┤ļŖö ĻĖĖņ¢┤ņ¦ĆĻ│Ā, 0.33%ņØś ļČĆĻ░Ć ļ│ĆĒśĢļźĀ ņĪ░Ļ▒┤ņŚÉņä£ Ļ│Āņś©ĻĘĀņŚ┤ņØś ĻĖĖņØ┤(4.12 mm)ļŖö ĒżĒÖöļÉ©ņØä ĒÖĢņØĖĒĢśņśĆļŗż. ĻĘĖļ”╝ 2(b)ņŚÉ Ēæ£ņŗ£ĒĢ£ ņĄ£ņן ĻĖĖņØ┤ņØś Ļ│Āņś©ĻĘĀņŚ┤ Ēīīļ®┤ņŚÉ ļīĆĒĢ£ SEM Ļ┤Ćņ░░Ļ▓░Ļ│╝ļź╝ ĻĘĖļ”╝ 3ņŚÉ ļéśĒāĆļé┤ņŚłļŗż. ņ▒äņĘ©ĒĢ£ Ēīīļ®┤ņØś ņĀä ņśüņŚŁņŚÉņä£ ņÜ®ņĀæņØæĻ│Ā ļ░®Ē¢źņ£╝ļĪ£ņØś ļŹ┤ļō£ļØ╝ņØ┤ĒŖĖ ĒśĢņä▒ ļ░Å ņĢĪļ¦ē(liquid film) Ļ┤ĆņŚ¼ ĒØöņĀüņØ┤ Ļ┤Ćņ░░ļÉśļŖö ļ░ö, Varestraint ņŗ£ĒŚśņŚÉņä£ ļ░£ņāØĒĢ£ ĻĘĀņŚ┤ņØĆ ļ¬©ļæÉ ņØæĻ│ĀĻĘĀņŚ┤ļĪ£ ĒīÉļ│äļÉśņŚłļŗż.

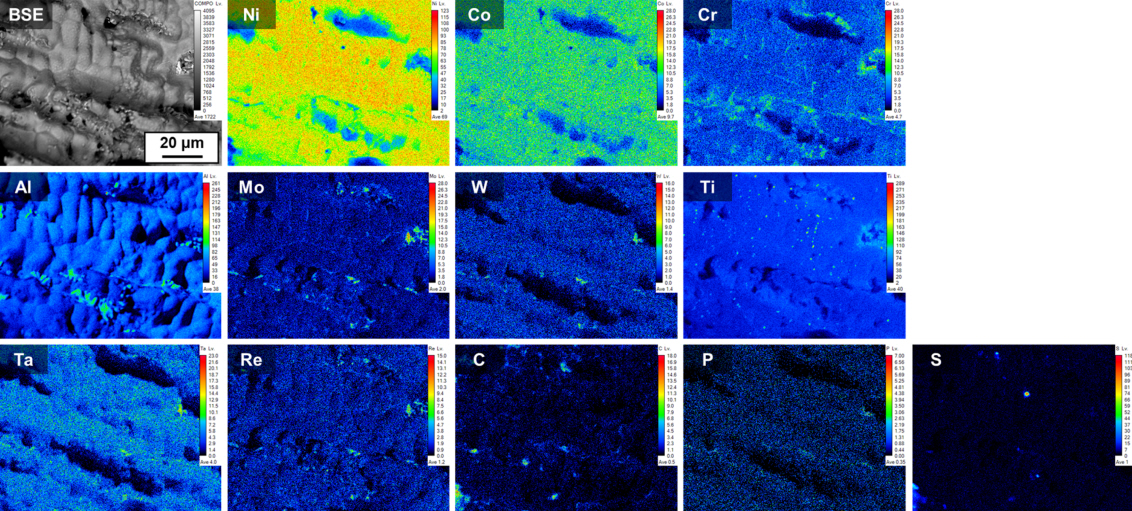

ĻĘĖļ”╝ 4ļŖö ĻĘĖļ”╝ 3 ņØæĻ│ĀĻĘĀņŚ┤ Ēīīļ®┤ ŌĆ£AŌĆØņśüņŚŁņŚÉ ļīĆĒĢ£ EPMA ļČäņäØĻ▓░Ļ│╝ņØ┤ļŗż. ņģĆ Ļ▓ĮĻ│äļČĆņŚÉ Cr, Al, Mo, Ta, Re ļō▒ ĒĢ®ĻĖł ņøÉņåīņØś ļ»ĖņäĖ ņØæĻ│ĀĒÄĖņäØņØ┤ ĒÖĢņØĖļÉśļ®░, ļČłņł£ļ¼╝ ņøÉņåīņØĖ P ļ░Å S ļśÉĒĢ£ ņØæĻ│ĀĻĘĀņŚ┤ Ēīīļ®┤ņŚÉ ņĪ┤ņ×¼ĒĢśļŖö Ļ▓āņ£╝ļĪ£ ĒÖĢņØĖļÉśņŚłļŗż. ļö░ļØ╝ņä£ CMSX-4 ĒĢ®ĻĖłņØś ņÜ®ņĀæ ņØæĻ│ĀĻĘĀņŚ┤ņØĆ ĻĖ░ļ│ĖņĀüņ£╝ļĪ£ ņÜ®ņĀæ ņØæĻ│Ā ņŗ£ ņāüĻĖ░ ĒĢ®ĻĖł, ļČłņł£ļ¼╝ ņøÉņåīļōżņØś ņØæĻ│ĀĒÄĖņäØ Ļ▒░ļÅÖĻ│╝ ļ░ĆņĀæĒĢ£ ņāüĻ┤ĆĻ┤ĆĻ│äĻ░Ć ņ׳ļŖö Ļ▓āņ£╝ļĪ£ ņé¼ļŻīļÉ£ļŗż.

3.2. ņĢäĒü¼ņśżņŗżļĀłņØ┤ņģś ņĀüņÜ®ņŚÉ ļö░ļźĖ BTR ļ│ĆĒÖö

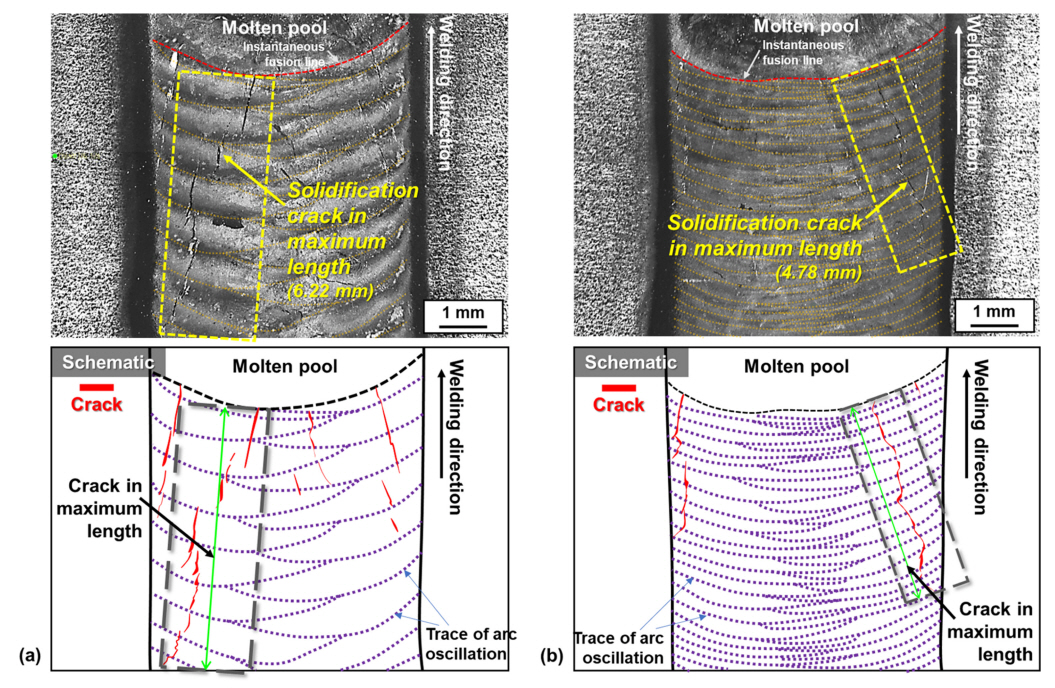

ĻĘĖļ”╝ 5ļŖö (a)0.6 Hz ļ░Å (b)1.5 Hz ņĢäĒü¼ ņśżņŗżļĀłņØ┤ņģśņØä ņĀüņÜ®ĒĢ£ Varestraint ņŗ£ĒŚśļČĆ ņØæĻ│ĀĻĘĀņŚ┤ ļ░£ņāØ ņ¢æņāüņØä ļ│┤ņŚ¼ņżĆļŗż. ņØæĻ│ĀĻĘĀņŚ┤ ļ░£ņāØņ£äņ╣śņÖĆ ņśżņŗżļĀłņØ┤ņģś Ļ▓ĮļĪ£ļź╝ ļÅÖņŗ£ņŚÉ Ēæ£ĒśäĒĢ£ ļ¬©ņŗØļÅäņÖĆ Ļ░ÖņØ┤, ņ¦üņäĀņÜ®ņĀæ Varestraint ņŗ£ĒŚś Ļ▓░Ļ│╝(ĻĘĖļ”╝ 2) ļīĆļ╣ä ļīĆļČĆļČäņØś ņØæĻ│ĀĻĘĀņŚ┤ņØĆ ļŗ©ļØĮļÉ£ ņ¢æņāüņØä ļ│┤ņØĖļŗż. ņĢäĒü¼ ņśżņŗżļĀłņØ┤ņģśņØä ņĀüņÜ®ĒĢ£ Varestraint ņŗ£ĒŚśļČĆņØś BTR ļÅäņČ£ļ░®ņĢłņŚÉ ļīĆĒĢ£ ļ│Ė ņĀĆņ×ÉņØś ņäĀĒ¢ēņŚ░ĻĄ¼ Ļ▓░Ļ│╝ļź╝ ĒåĀļīĆļĪ£[2], ĻĘĀņŚ┤ ņĀäĒīīņØś Ļ░üļÅäņä▒ļČäņØ┤ ļ│┤ņĀĢļÉ£ ņĄ£ņן ņØæĻ│ĀĻĘĀņŚ┤ ļ░£ņāØņ£äņ╣ś ņāüņØś ņś©ļÅäĻĄ¼ļ░░ļź╝ ņĖĪņĀĢĒĢśņśĆĻ│Ā, ĒĢ┤ļŗ╣ Ļ▓░Ļ│╝ļź╝ ļ░öĒāĢņ£╝ļĪ£ ņØæĻ│ĀĻĘĀņŚ┤ ļ░£ņāØņŚÉ ļīĆĒĢ£ Ļ│Āņś© ņŚ░ņä▒Ļ│ĪņäĀ(Ductility Curve) ļ░Å BTRņØä ļÅäņČ£ĒĢśņśĆļŗż. ĻĘĖļ”╝ 6ņØĆ ĒĢ┤ļŗ╣ Ļ▓░Ļ│╝ļź╝ ļ│┤ņŚ¼ņżĆļŗż.

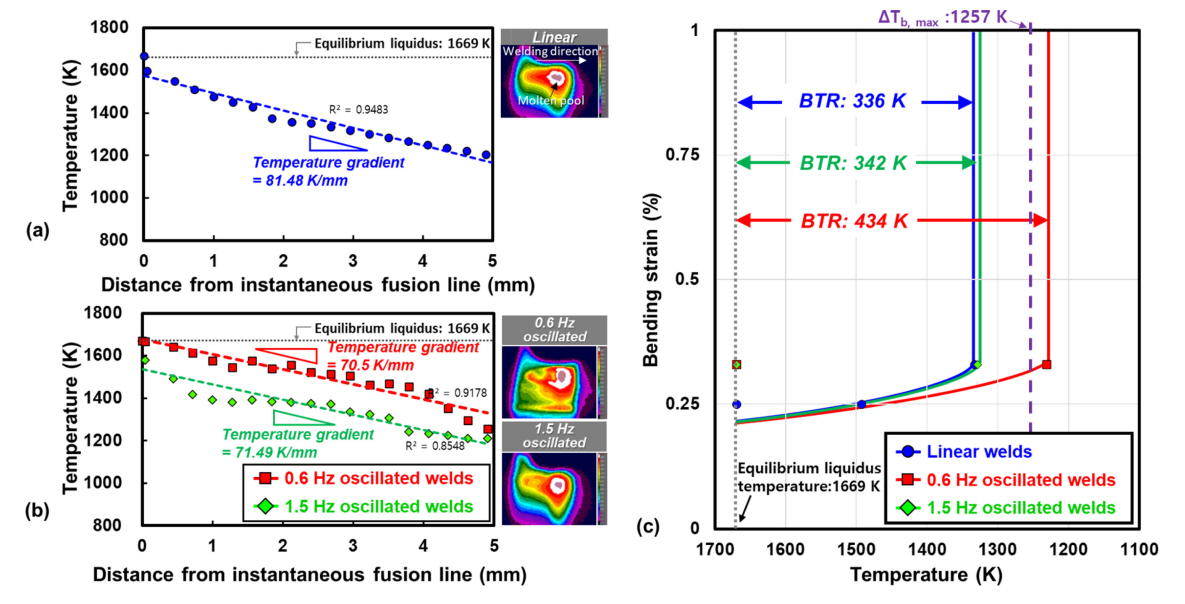

ĻĘĖļ”╝ 6(a)ļŖö ņ¦üņäĀņÜ®ņĀæ, (b)ļŖö 0.6 Hz ļ░Å 1.5 Hz ņśżņŗżļĀłņØ┤ņģś ņÜ®ņĀæ Varestraint ņŗ£ĒŚśļČĆ(ņĄ£ņן ņØæĻ│ĀĻĘĀņŚ┤ ļ░£ņāØņ£äņ╣ś)ņØś ņś©ļÅäņØ┤ļĀź ļ░Å ņś©ļÅäĻĄ¼ļ░░ļź╝ ļéśĒāĆļéĖļŗż. ņ¦üņäĀņÜ®ņĀæņØś Ļ▓ĮņÜ░ 70.5 K/mmņØś ņś©ļÅäĻĄ¼ļ░░ļź╝ Ļ░Ćņ¦Ćļ®░, ņĢäĒü¼ ņśżņŗżļĀłņØ┤ņģśņØä ņĀüņÜ® ņŗ£, ĻĘĖ Ļ░ÆņØĆ ņåīĒÅŁ Ļ░ÉņåīĒĢ©ņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż. ņØ┤ļŖö ņśżņŗżļĀłņØ┤ņģś Ļ▓ĮļĪ£ņŚÉ ļö░ļźĖ ņäĀĒ¢ē ņÜ®ņ£ĄļČĆņØś ņ×¼Ļ░ĆņŚ┤ ĒśäņāüņŚÉ ĻĖ░ņØĖĒĢ£ļŗż [2]. ĒĢ┤ļŗ╣ ņś©ļÅä ĻĄ¼ļ░░ļź╝ ļ░öĒāĢņ£╝ļĪ£ Ļ░ü ņÜ®ņĀæņĪ░Ļ▒┤ņØś Ļ│Āņś©ņŚ░ņä▒Ļ│ĪņäĀ ļ░Å BTRņØä ļ╣äĻĄÉĒĢśņśĆļŗż (ĻĘĖļ”╝ 6(c)). ņ¦üņäĀņÜ®ņĀæļČĆņØś BTRņØĆ 336 KņØ┤ļ®░, ņĢäĒü¼ ņśżņŗżļĀłņØ┤ņģś ņĀüņÜ®ņŚÉ ļö░ļØ╝ BTRņØĆ ĒÖĢļīĆļÉśļŖö Ļ▓░Ļ│╝ļź╝ ļ¬ģĒÖĢĒ׳ ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż(0.6 Hz: 342 K, 1.5 Hz: 434 K). ĒŖ╣Ē׳, 0.6 Hz ņĢäĒü¼ ņśżņŗżļĀłņØ┤ņģś ņÜ®ņĀæ ņŗ£ņØś BTRņØĆ ņ¦üņäĀ ņÜ®ņĀæļČĆ ļīĆļ╣ä ņĢĮ 100 K ĒÖĢļīĆļÉ£ Ļ░ÆņØä ļéśĒāĆļéĖļŗż.

3.3. ļŗ©Ļ▓░ņĀĢ ņ┤łļé┤ņŚ┤ĒĢ®ĻĖł ņÜ®ņĀæ BTR ņ¦Ćļ░░ņØĖņ×ÉņŚÉ ļīĆĒĢ£ Ļ│Āņ░░ļ│Ė ņĀłņŚÉņä£ļŖö ņÜ®ņĀæņØæĻ│Ā ņŗ£ņØś ņś©ļÅäļ▓öņ£ä ļ░Å ļŗ©Ļ▓░ņĀĢ ņä▒ņן Ļ▒░ļÅÖ, Ļ│Āļ░®ņ£äņ░© Ļ▓░ņĀĢļ”ĮĻ│ä ļČäĒż, ļŹ┤ļō£ļØ╝ņØ┤ĒŖĖ ļ│æĒĢ®Ļ│╝ļāēļÅä Ļ┤ĆņĀÉņŚÉņä£ ļé£ņÜ®ņĀæņä▒ ļŗ©Ļ▓░ņĀĢ ņ┤łļé┤ņŚ┤ĒĢ®ĻĖł ņÜ®ņĀæ ņŗ£ņØś BTR ļ│ĆĒÖö ņ¦Ćļ░░ņØĖņ×ÉņŚÉ ļīĆĒĢ┤ ļŗżĻ░üļÅäļĪ£ Ļ│Āņ░░ĒĢśņśĆļŗż.

3.3.1. ņĢäĒü¼ ņśżņŗżļĀłņØ┤ņģś ņĀüņÜ®ņŚÉ ļö░ļźĖ ņÜ®ņĀæņØæĻ│Ā ņś©ļÅäļ▓öņ£ä ļ│ĆĒÖö ņČöņĀĢ

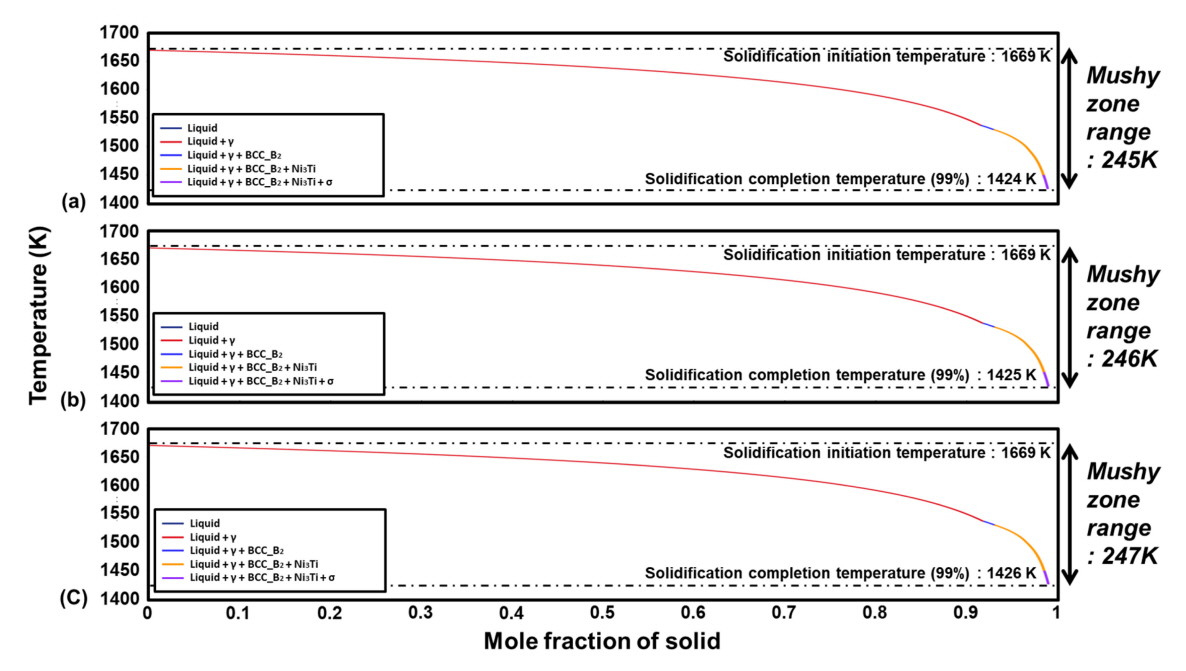

ĻĘĖļ”╝ 7ņØĆ Thermo-Calc(Database: TCNI9)ļź╝ ņØ┤ņÜ®ĒĢ£ ņÜ®ņĀæ ņØæĻ│ĀĻ│╝ņĀĢ(solidification path) ļ░Å ņØæĻ│Āņś©ļÅäļ▓öņ£ä Ļ│äņé░Ļ▓░Ļ│╝ņØ┤ļŗż. ļ│Ė Ļ│äņé░ņŚÉļŖö ļāēĻ░üņåŹļÅä ļ│ĆĒÖöņŚÉ ļö░ļźĖ ĒÖĢņé░ Ļ▒░ļÅÖ ņ░©ņØ┤Ļ░Ć ļ░śņśü Ļ░ĆļŖźĒĢ£ ņåŹļÅäļĪĀ ņåīĒöäĒŖĖņø©ņ¢┤(MOBNI5)ļź╝ ņŚ░Ļ│äņŗ£Ēé© Scheil ļ¬©ļŹĖņØä ņĀüņÜ®ĒĢśņśĆļŗż. Ēæ£ 4ļŖö ļīĆĒæ£ņĀüņØĖ Ļ│äņé░ ņ×ģļĀź ņĪ░Ļ▒┤ņØä ņÜöņĢĮĒĢśņśĆļŗż. ņ¦üņäĀ ņÜ®ņĀæ ņŗ£ņØś ņÜ®ņĀæņØæĻ│Ā ņś©ļÅäļ▓öņ£äļŖö 245 K(ĻĘĖļ”╝ 7(a))ņØ┤ļ®░, 0.6 Hz (ĻĘĖļ”╝ 7(b)) ļ░Å 1.5 Hz (ĻĘĖļ”╝ 7(c)) ņśżņŗżļĀłņØ┤ņģś ņÜ®ņĀæņØś Ļ▓ĮņÜ░ 246 K, 247 KļĪ£ Ļ░üĻ░ü Ļ│äņé░ļÉśņŚłļŗż. ņ”ē, ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ņĀüņÜ®ĒĢ£ 3ņóģņØś ņÜ®ņĀæ ņØæĻ│ĀņĪ░Ļ▒┤ņØĆ, ļÅÖļō▒ ņłśņżĆņØś ņØæĻ│Āņś©ļÅäļ▓öņ£äļź╝ Ļ░Ćņ¦ĆļŖö Ļ▓āņ£╝ļĪ£ ĒÖĢņØĖļÉ£ ļ░ö, ĻĘĖļ”╝ 6(c)ņŚÉņä£ ņäżļ¬ģĒĢ£ ņĄ£ļīĆ 100 KņØś BTR ņ░©ņØ┤ņŚÉ ļīĆĒĢ┤ņä£ļŖö ņØæĻ│ĀĻĘĀņŚ┤ ļČĆņØś ļ»ĖņäĖ ņØæĻ│ĀĒÄĖņäØ Ļ▒░ļÅÖ(ĻĘĖļ”╝ 4)ņØ┤ ļ░śņśüļÉ£ ņØæĻ│Āņś©ļÅäļ▓öņ£ä ļ│ĆĒÖöĻ░Ć ņĢäļŗī ļŗżļźĖ Ļ┤ĆņĀÉņŚÉņä£ Ļ▓ĆĒåĀĒĢĀ ĒĢäņÜöĻ░Ć ņ׳ļŗż. ņØ╝ļ░śņĀüņ£╝ļĪ£ ļŗżĻ▓░ņĀĢ ņ┤łļé┤ņŚ┤ĒĢ®ĻĖł ņÜ®ņĀæ ņŗ£ņØś BTRņØĆ ņÜ®ņĀæņØæĻ│Āļ▓öņ£äņŚÉ ĒżĒĢ©ļÉśļŖö Ļ░ÆņØä Ļ░Ćņ¦ĆļŖö Ļ▓āņ£╝ļĪ£ ņĢīļĀżņĀĖ ņ׳ņ£╝ļéś[14], ĻĘĖļ”╝ 8 ļ░Å 7(c)ņŚÉ ļéśĒāĆļéĖ CMSX-4ņØś ņØæĻ│Āņś©ļÅäļ▓öņ£äņÖĆ BTRņØĆ ļ░śļīĆņØś ņāüĻ┤ĆĻ┤ĆĻ│äļź╝ Ļ░Ćņ¦ĆļŖö Ļ▓ā ļśÉĒĢ£ ļŗżļźĖ Ļ┤ĆņĀÉņŚÉņä£ņØś BTR Ļ▒░ļÅÖ Ļ│Āņ░░ ĒĢäņÜöņä▒ņØä ļÆĘļ░øņ╣©ĒĢ£ļŗż.

3.3.2. ļŗ©Ļ▓░ņĀĢ ņä▒ņןļźĀ ļ░Å ņØæĻ│ĀĻ▓░ņĀĢļ”ĮĻ│ä ļ░®ņ£äņ░©ņÖĆ BTR ņāüĻ┤ĆĻ┤ĆĻ│ä

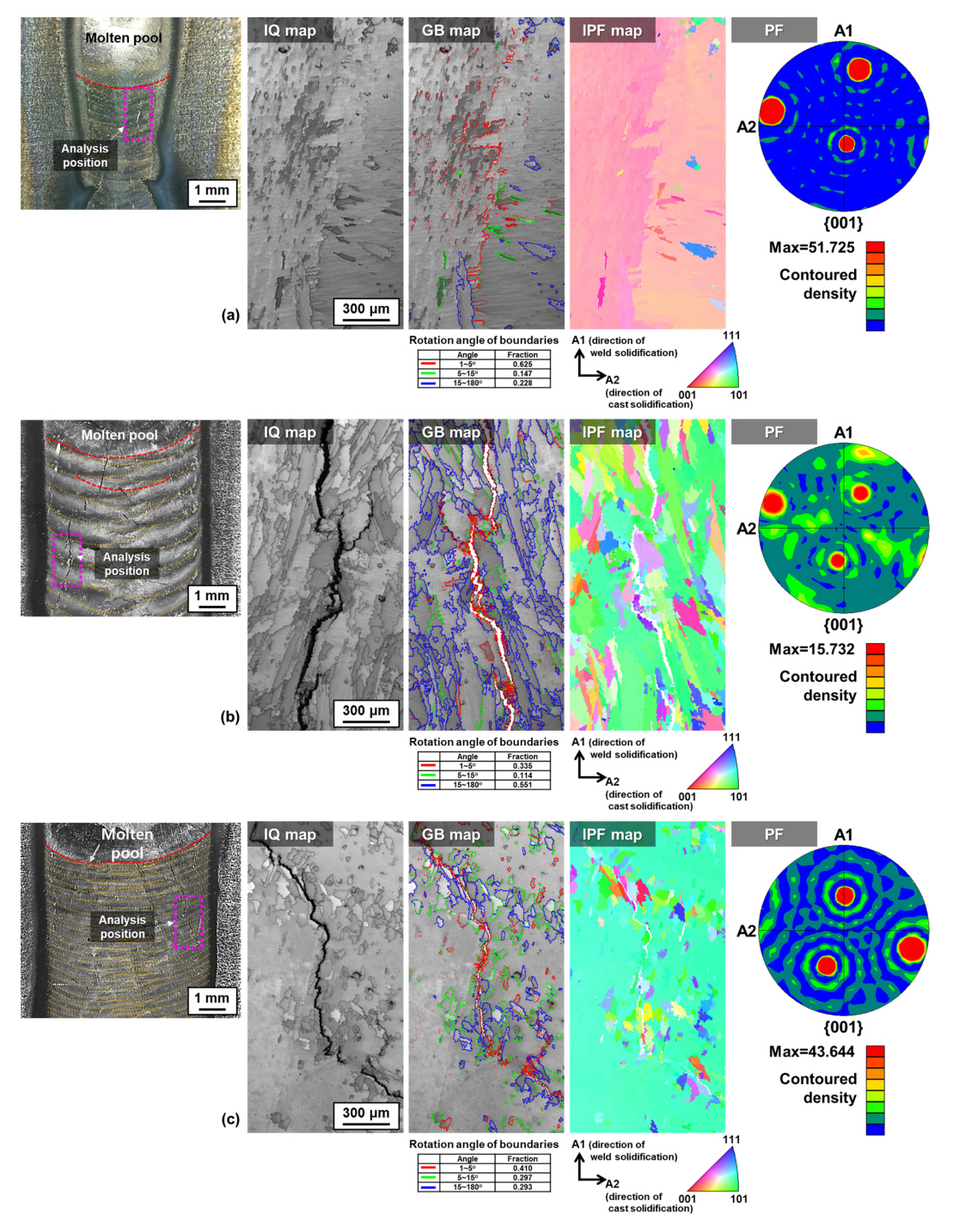

ĻĘĖļ”╝ 8ņØĆ (a)ņ¦üņäĀņÜ®ņĀæ ļ░Å (b)0.6 Hz, (c)1.5 Hz ņśżņŗżļĀłņØ┤ņģś ņÜ®ņĀæļČĆ Ēæ£ļ®┤ņØś EBSD ļČäņäØĻ▓░Ļ│╝ļź╝ ļéśĒāĆļéĖļŗż. ļČäņäØņ£äņ╣śļŖö Varestraint ņŗ£ĒŚśļČĆ Ēæ£ļ®┤ņŚÉ Ēæ£ņŗ£ĒĢ£ ņĄ£ņן ņØæĻ│ĀĻĘĀņŚ┤ļČĆņØ┤ļŗż. Image Quality(IQ) ļ░Å Inverse Pole Figure(IPF), Grain Boundary(GB) ņØ┤ļ»Ėņ¦ĆņŚÉņä£ ĒÖĢņØĖĒĢĀ ņłś ņ׳ļō»ņØ┤, ņØæĻ│ĀĻĘĀņŚ┤ņØĆ 5┬░ ņØ┤ņāüņØś Ļ│ĀĻ░üĻ▓░ņĀĢļ”ĮĻ│äņŚÉ ņ¦æņżæņĀüņ£╝ļĪ£ ņ£äņ╣śĒĢśĻ│Ā, ņ¦üņäĀņÜ®ņĀæ ļīĆļ╣ä ļŗżĻ▓░ņĀĢĒÖö ļÉ£ ņśżņŗżļĀłņØ┤ņģś ņÜ®ņĀæļČĆņŚÉņä£ Ļ│ĀĻ░üņØś ļ░®ņ£äņ░©ņÖĆ ņØæĻ│ĀĻĘĀņŚ┤ ļ░£ņāØĻ▒░ļÅÖņØś ņāüĻ┤ĆĻ┤ĆĻ│äļŖö ļ│┤ļŗż ļ¬ģĒÖĢĒ׳ ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż. ņØĖņĀæ ņłśņ¦ĆņāüņØś ņä▒ņןņŚÉ ņ׳ņ¢┤ ļ░®ņ£äņ░©ņŚÉ ļö░ļØ╝ ņØæĻ│Ā ņĄ£ņóģļŗ©Ļ│äņØś ņĢĪļ¦ē ĒśĢņä▒Ļ▒░ļÅÖņŚÉ ņ░©ņØ┤ņŚÉ ļīĆĒĢ┤ ļ│┤Ļ│ĀĒĢ£ RappazņØś ņäĀĒ¢ēņŚ░ĻĄ¼ņŚÉ ņØśĒĢśļ®┤ [15,16], 5┬░ ļ»Ėļ¦īņØś ņĀĆĻ░üļ░®ņ£äņ░©Ļ╣īņ¦ĆļŖö Ļ▓ĮņÜ░ ņØĖņĀæ ņłśņ¦Ćņāü Ļ░äņŚÉļŖö ņØĖļĀź ņ×æņÜ®ņ£╝ļĪ£ ņØæĻ│Ā ņĄ£ņóģ ļŗ©Ļ│äņŚÉņä£ ņĢĪņĀü(Liquid Droplet)ĒśĢĒā£ņØś ņ×öļźś ņĢĪņāüņØ┤ ĒśĢņä▒ļÉśĻĖ░ ņÜ®ņØ┤ĒĢśļ®░, ĻĘĖ Ļ▓░Ļ│╝ ņØæĻ│ĀĻĘĀņŚ┤ņŚÉ ļīĆĒĢ£ ņĀĆĒĢŁņä▒ņØ┤ ļåÆņĢäņ¦ĆļŖö Ļ▓āņ£╝ļĪ£ ļ│┤Ļ│ĀļÉśĻ│Ā ņ׳ļŗż. ĒĢśņ¦Ćļ¦ī CMSX-4ņÖĆ Ļ░ÖņØĆ ļŗ©Ļ▓░ņĀĢ ņ┤łļé┤ņŚ┤ĒĢ®ĻĖłņŚÉņä£ļŖö ņĢĮ 6.9┬░ļČĆĒä░ ņØĖņĀæ ņłśņ¦Ćņāü Ļ░äņŚÉ ņ▓ÖļĀźņØ┤ ņ×æņÜ®ĒĢśļŖö ņ×äĻ│ä ļ░®ņ£äņ░©ļĪ£ ņĢīļĀżņĀĖ ņ׳ņ£╝ļ®░, ĒŖ╣Ē׳ ĒĢ┤ļŗ╣ ļ░®ņ£äņ░©ļČĆĒä░ļŖö ņ¢ćņØĆ ņĢĪļ¦ē(Liquid Film)ņØś ĒśĢņä▒Ļ│╝ ĒĢ©Ļ╗ś ņØæĻ│ĀĻĘĀņŚ┤ ļ░£ņāØ ļ░Å ņĀäĒīīĻ░Ć ņ┤ēņ¦äļÉśļ®░, ņØ┤ļ¤¼ĒĢ£ Ļ▒░ļÅÖņØĆ 15┬░ ņØ┤ņāüņØś Ļ│Āļ░®ņ£äņ░©ļź╝ Ļ░Ćņ¦łņłśļĪØ ņŗ¼ĒÖöļÉśļŖö Ļ▓āņ£╝ļĪ£ ļ│┤Ļ│ĀļÉśĻ│Ā ņ׳ļŗż [10]. ļö░ļØ╝ņä£ EBSD ļČäņäØĻ▓░Ļ│╝ņŚÉņä£ ĒÖĢņØĖļÉ£ ņØæĻ│ĀĻĘĀņŚ┤ ļ░£ņāØņ£äņ╣ś (ĻĘĖļ”╝ 8) ļśÉĒĢ£ ņäĀĒ¢ēņŚ░ĻĄ¼ņÖĆ ņØ╝ņ╣śĒĢśļŖö Ļ▓āņ£╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż.

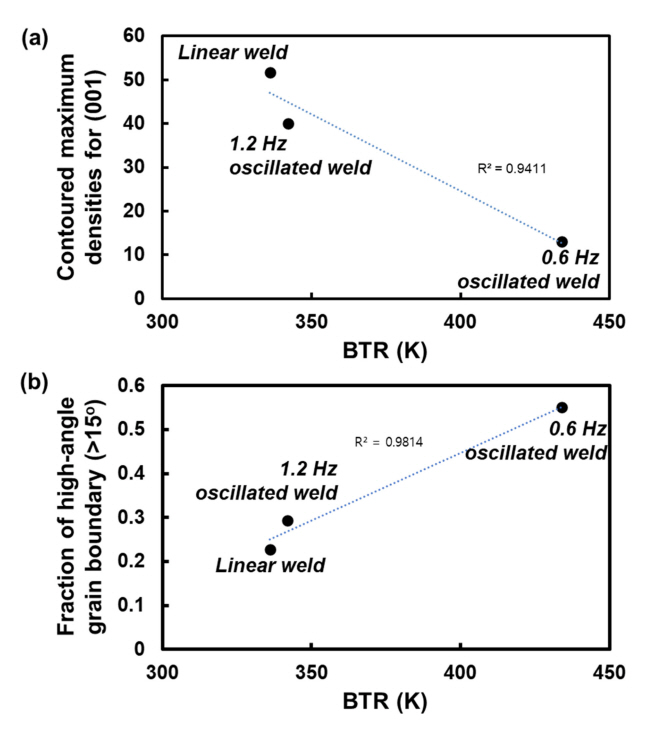

ņāüĻĖ░ņØś Ļ│Āļ░®ņ£äņ░© ņØæĻ│ĀĻ▓░ņĀĢļ”ĮĻ│ä ĒśĢņä▒Ļ▒░ļÅÖĻ│╝ ņÜ®ņ£ĄļČĆņØś ļŗ©Ļ▓░ņĀĢ ļŗ¼ņä▒ļźĀņŚÉļŖö ĻĘ╝ļ│ĖņĀüņØĖ ņāüĻ┤ĆĻ┤ĆĻ│äĻ░Ć ņĪ┤ņ×¼ĒĢĀ ņłśļ░¢ņŚÉ ņŚåņ£╝ļ®░, ļö░ļØ╝ņä£ ĒĢ┤ļŗ╣ Ļ▒░ļÅÖĻ│╝ BTR ļ│ĆĒÖöņÖĆņØś ņāüĻ┤ĆĻ┤ĆĻ│äļź╝ ņ¦üņĀæņĀüņ£╝ļĪ£ Ļ▓ĆĒåĀĒĢśņśĆļŗż. ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ļŗ©Ļ▓░ņĀĢ ņä▒ņןļźĀņØä ņĀĢļ¤ēņĀüņ£╝ļĪ£ ļéśĒāĆļé┤ĻĖ░ ņ£äĒĢ┤ ĻĘĖļ”╝ 8ņŚÉ ļéśĒāĆļéĖ Pole Figure(PF) ņāüņØś Contoured Density Ļ░ÆņØä ņé¼ņÜ®ĒĢśņśĆņ£╝ļ®░, ĻĘĖļ”╝ 9ļŖö (a) Contoured Density Ļ░Æ(ļŗ©Ļ▓░ņĀĢ ņä▒ņןļźĀ) ļ░Å (b)15┬░ ņØ┤ņāüņØś Ļ▓░ņĀĢļ”ĮĻ│ä ļČäņ£©Ļ│╝ BTRņØś ņāüĻ┤ĆĻ┤ĆĻ│äļź╝ ņĀĢļ”¼ĒĢ£ Ļ▓░Ļ│╝ņØ┤ļŗż. Ļ░Ćņן ļåÆņØĆ ļŗ©Ļ▓░ņĀĢ ņä▒ņןļźĀ(Contoured Density Ļ░Æ: 51.725)ņØä Ļ░Ćņ¦ĆļŖö ņ¦üņäĀ ņÜ®ņĀæļČĆņØś Ļ▓ĮņÜ░ Ļ░Ćņן ĒśæņåīĒĢ£ BTRņØä, Ļ░Ćņן ļé«ņØĆ ļŗ©Ļ▓░ņĀĢ ņä▒ņןļźĀņØä Ļ░Ćņ¦ĆļŖö 0.6 Hz ņśżņŗżļĀłņØ┤ņģś ņÜ®ņĀæļČĆĻ░Ć Ļ░Ćņן ļäōņØĆ BTRņØä ļéśĒāĆļé┤ļŖö Ļ▓āņ£╝ļĪ£ ĒÖĢņØĖļÉśļ®░, ņ”ē ļŗ©Ļ▓░ņĀĢ ņä▒ņןļźĀĻ│╝ BTR ņŚÉļŖö ļåÆņØĆ ņāüĻ┤ĆĻ┤ĆĻ│äļź╝ ņĪ┤ņ×¼ĒĢ©ņØä ļ¬ģĒÖĢĒ׳ ņĢī ņłś ņ׳ļŗż (ĻĘĖļ”╝ 9(a)). ņØ┤ļ¤¼ĒĢ£ Ļ▓░Ļ│╝ņÖĆ ņ£Āņé¼ĒĢ£ Ļ▓ĮĒ¢ź, ņ”ē 15┬░ ņØ┤ņāüņØś Ļ│Āļ░®ņ£äņ░©ļź╝ Ļ░Ćņ¦ĆļŖö Ļ▓░ņĀĢļ”ĮĻ│äņØś ļČäņ£©ņØ┤ Ļ░ÉņåīĒĢĀņłśļĪØ BTRņØĆ ņČĢņåīļÉśļŖö Ļ▓ĮĒ¢ź ļśÉĒĢ£ ĒÖĢņØĖļÉśņŚłļŗż (ĻĘĖļ”╝ 9(b)). ļö░ļØ╝ņä£ ļŗ©Ļ▓░ņĀĢ ņ┤łļé┤ņŚ┤ĒĢ®ĻĖłņØś Ļ▓ĮņÜ░, ĻĘĖļ”╝ 7Ļ│╝ Ļ░ÖņØ┤ ļÅÖļō▒ņłśņżĆņØś ņÜ®ņĀæņØæĻ│Ā ņś©ļÅäļ▓öņ£äļź╝ Ļ░Ćņ¦ĆļŖö ņÜ®ņĀæ ņØæĻ│ĀņĪ░Ļ▒┤ņØä ņĀüņÜ®ĒĢśļŹöļØ╝ļÅä ņĢĮ 100 KņØś BTR ņ░©ņØ┤Ļ░Ć ņĪ┤ņ×¼ĒĢśļŖö Ļ▓āņØĆ(ĻĘĖļ”╝ 6(c)), ņÜ®ņ£ĄļČĆņØś ļŗ©Ļ▓░ņĀĢ ņä▒ņןļźĀĻ│╝ Ļ│ĀĻ░üņØś ņØæĻ│ĀĻ▓░ņĀĢļ”ĮĻ│ä ļČäņ£©ņØś ņ░©ņØ┤ņŚÉ ņØśņĪ┤ĒĢśļŖö Ļ▓░Ļ│╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ļŹöļČłņ¢┤ ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ Ļ░Ćņן ļŗ©Ļ▓░ņĀĢ ņä▒ņןļźĀņØ┤ ļåÆņĢśļŹś ņ¦üņäĀ ņÜ®ņĀæļČĆļÅä ņÖäņĀäĒĢ£ ļŗ©Ļ▓░ņĀĢ ņÜ®ņ£ĄļČĆļĪ£ ĒīÉļŗ©ĒĢĀ ņłśļŖö ņŚåĻĖ░ņŚÉ(ĻĘĖļ”╝ 8(a)), ļ│┤ļŗż ļåÆņØĆ ļŗ©Ļ▓░ņĀĢ ņä▒ņןļźĀņØ┤ ĒÖĢļ│┤ Ļ░ĆļŖźĒĢ£ ņÜ®ņĀæ ņĪ░Ļ▒┤ņØś ņĀüņÜ® ņŗ£, ņČöĻ░ĆņĀüņØĖ BTR ņČĢņåīĻ░Ć Ļ░ĆļŖźĒĢĀ Ļ▓āņ£╝ļĪ£ ņé¼ļŻīļÉ£ļŗż.

3.3.3. ņØæĻ│ĀĻ▓░ņĀĢļ”ĮĻ│ä ļ░®ņ£äņ░©ņŚÉ ļö░ļźĖ ņ×öļźśņĢĪņāüņØś ļŹ┤ļō£ļØ╝ņØ┤ĒŖĖ ļ│æĒĢ®Ļ│╝ļāēļÅä Ļ▓ĆĒåĀLu et al.ņØś ņŚ░ĻĄ¼ņŚÉ ļö░ļź┤ļ®┤ ļŗ©Ļ▓░ņĀĢ ņ┤łļé┤ņŚ┤ĒĢ®ĻĖłņØś ņĀüņĖĄņĀ£ņĪ░ Ļ│╝ņĀĢņŚÉņä£ ņØĖņĀæ ņłśņ¦Ćņāü Ļ░äņØś ļ░®ņ£äņ░©ņŚÉ ļö░ļØ╝ ņĄ£ņóģ ņ×öļźś ņĢĪņāüņØś ļŹ┤ļō£ļØ╝ņØ┤ĒŖĖ ļ│æĒĢ®Ļ│╝ļāēļÅä ņ░©ņØ┤Ļ░Ć ļ░£ņāØĒĢśļ®░, Ļ▓░Ļ│╝ņĀüņ£╝ļĪ£ ņØ┤ņŚÉ ļö░ļØ╝ ņĀüņĖĄņĀ£ņĪ░ļČĆņØś ņØæĻ│ĀĻĘĀņŚ┤ Ļ▒░ļÅÖņØ┤ ņāüņØ┤ĒĢśļŗżĻ│Ā ļ│┤Ļ│ĀļÉ£ ļ░ö ņ׳ļŗż [10]. ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ņĀüņÜ®ļÉ£ Varestraint ņŗ£ĒŚśņØś ĒŖ╣ņä▒ ņāü, ĒÅēĻ░ĆļÉ£ BTR ļśÉĒĢ£ ņØæĻ│Ā ņĄ£ņóģļŗ©Ļ│äņŚÉņä£ ņĪ┤ņ×¼ĒĢśļŖö ņ×öļźśņĢĪņāüņØś ĒŖ╣ņä▒ņŚÉ ņØśĒĢ┤ ĻĘĖ Ļ░ÆņØ┤ ļ│ĆĒĢĀ ņłś ņ׳ļŖö ļ░ö, ĻĘĖļ”╝ 9ņŚÉ ļéśĒāĆļéĖ ļŗ©Ļ▓░ņĀĢ ņä▒ņןļźĀ ļ░Å Ļ│ĀĻ░ü ļ░®ņ£äņ░© ļČäņ£©ņŚÉ ļö░ļźĖ BTR ļ│ĆĒÖöņŚÉ ļīĆĒĢ┤ņä£ļŖö ļŹ┤ļō£ļØ╝ņØ┤ĒŖĖ ļ│æĒĢ®Ļ│╝ļāēļÅä Ļ┤ĆņĀÉņŚÉņä£ ņČöĻ░Ć Ļ│Āņ░░ĒĢśņśĆļŗż.

ļŹ┤ļō£ļØ╝ņØ┤ĒŖĖ ļ│æĒĢ®Ļ│╝ļāēļÅä(Ō¢│Tb)ļŖö ņŗØ 1, 2ļĪ£ Ēæ£ĒśäĒĢĀ ņłś ņ׳ņ£╝ļ®░, ĒŖ╣Ē׳ Ō¢│TbļŖö Ļ▓░ņĀĢļ”ĮĻ│ä ņŚÉļäłņ¦Ć(╬│gb)ņŚÉ ņØśņĪ┤ĒĢśĻ│Ā, ╬│gbļŖö Ļ▓░ņĀĢļ”Į Ļ░äņØś ļ░®ņ£äņ░© (╬Ė) ĒĢ©ņłśļĪ£ Ēæ£ĒśäļÉĀ ņłś ņ׳ļŗż [10].

ņāüĻĖ░ ņŗØņŚÉņä£ ╬│slļŖö Ļ│Āņāü ņĢĪņāü Ļ░äņØś Ļ│äļ®┤ņŚÉļäłņ¦Ć, Ō¢│Sf ņÜ®ņ£Ą ņŚöĒŖĖļĪ£Ēö╝(Entropy of Fusion), ╬┤ļŖö ĒÖĢņé░Ļ│äļ®┤ ļæÉĻ╗ś(Diffusion Interface Thickness), GļŖö ņĀäļŗ© Ēāäņä▒Ļ│äņłś, bļŖö ļ▓äĻ▒░ņŖżļ▓ĪĒä░(Burgers Vector), v ĒæĖņĢäņåĪ ļ╣ä(PoissonŌĆÖs Ratio), ĻĘĖļ”¼Ļ│Ā ╬ĖmņØĆ ņĄ£ļīĆ ╬│gbļź╝ Ļ░Ćņ¦ĆļŖö ╬ĖņØ┤ļŗż.

ĻĘĖļ”╝ 10ņØĆ ļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ ņé¼ņÜ®ĒĢ£ CMSX-4 ĒĢ®ĻĖłņŚÉ ļīĆĒĢ┤ ņØĖņĀæ ņłśņ¦Ćņāü Ļ░äņØś ļ░®ņ£äņ░©ņŚÉ ļö░ļźĖ ╬│gb ļ░Å Ō¢│Tb ļ│ĆĒÖöļź╝ Ļ│äņé░ĒĢ£ Ļ▓░Ļ│╝ņØ┤ļŗż. ĻĘĖ Ļ▓░Ļ│╝, ╬Ė= 0┬░ņØś Ļ▓ĮņÜ░ ļīĆļ╣ä, ╬Ė= 5┬░ņØś ņĪ░Ļ▒┤ņŚÉņä£ļŖö 169 KņØś ļŹ┤ļō£ļØ╝ņØ┤ĒŖĖ ļ│æĒĢ®Ļ│╝ļāēļÅäĻ░Ć ļ░£ņāØĒĢśļ®░, ĒŖ╣Ē׳ ╬Ė= 15┬░ (ņĄ£ļīĆļ│æĒĢ®Ļ│╝ļāēļÅä(Ō¢│Tb max) ņ¦ĆņĀÉ)ņŚÉņä£ļŖö 332 KņØś ņČöĻ░ĆņĀüņØĖ ļŹ┤ļō£ļØ╝ņØ┤ĒŖĖ ļ│æĒĢ®Ļ│╝ļāēļÅäĻ░Ć ļ░£ņāØĒĢ©ņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ņŚłļŗż. ĒŖ╣Ē׳ Ō¢│Tb maxĻ░Ć ļ░£ņāØĒĢśļŖö ņ¦ĆņĀÉņØś Ļ│╝ļāēļÉ£ ņ×öļźśņĢĪņāü ņś©ļÅäļŖö 1257 KļĪ£ Ļ│äņé░ļÉśņŚłņ£╝ļ®░, ņØ┤ļź╝ ĻĘĖļ”╝ 6(c)ņØś BTR ĒÅēĻ░ĆĻ▓░Ļ│╝ņŚÉ ĒĢ©Ļ╗ś Ēæ£ņŗ£ĒĢśņśĆļŗż. Ō¢│Tb max Ļ░Ć ņĪ┤ņ×¼ĒĢśļŖö ņ×öļźśņĢĪņāüņØś ņś©ļÅäļŖö 0.6 Hz ņśżņŗżļĀłņØ┤ņģś ņÜ®ņĀæņĪ░Ļ▒┤ņØś ĒÖĢļīĆļÉ£ BTR ņśüņŚŁņŚÉ ņĀĢĒÖĢĒ׳ ņ£äņ╣śĒĢ©ņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ļŗż. ļö░ļØ╝ņä£ ļŗ©Ļ▓░ņĀĢ ņä▒ņןļźĀņØ┤ ļé«ņĢäņ¦ĆĻ│Ā, Ļ│ĀĻ░üņØś Ļ▓░ņĀĢļ”ĮĻ│ä ļ░®ņ£äņ░© ļČäņ£©ņØ┤ ņ”ØĻ░ĆĒĢĀņłśļĪØ BTR ņØ┤ ĒÖĢļīĆļÉśļŖö Ļ▓░Ļ│╝ļŖö ņØĖņĀæ ņłśņ¦Ćņāü Ļ░äņØś Ļ│ĀĻ░ü ļ░®ņ£äņ░© ļ░£ņāØņŚÉ ļö░ļźĖ Ō¢│Tb ņ”ØĻ░ĆņŚÉ ĻĖ░ņØĖĒĢ£ Ļ▓░Ļ│╝ļĪ£ ĒīÉļŗ©ļÉ£ļŗż. ļŹöļČłņ¢┤ Lu et al.ņØś ņŚ░ĻĄ¼ņŚÉ ļö░ļź┤ļ®┤ Ō¢│Tb Ļ░Ć ņ”ØĻ░ĆĒĢ©ņŚÉ ļö░ļØ╝ ņ×öļźśņĢĪņāüņØś ĒśĢĒā£ļÅä ņĢĪņĀüņŚÉņä£ ņĢĪļ¦ē ĒśĢĒā£ļĪ£ ļ│ĆĒÖöĒĢśļŖö Ļ▓āņ£╝ļĪ£ ļ│┤Ļ│ĀļÉśĻ│Ā ņ׳ļŗż [10]. ļö░ļØ╝ņä£ Ļ│ĀĻ░ü ļ░®ņ£äņ░© ļ░£ņāØņŚÉ ļö░ļźĖ BTR ĒÖĢļīĆņŚÉļŖö Ō¢│Tb ņ”ØĻ░ĆņŚÉ ļö░ļźĖ ņ×öļźś ņĢĪļ¦ēņØś ņĘ©ņĢĮĒĢ£ ņØæĻ│ĀĻĘĀņŚ┤ ņĀäĒīīņĀĆĒĢŁņä▒ļÅä ĒżĒĢ©ļÉ£ Ļ▓░Ļ│╝ņØ╝ Ļ▓āņ£╝ļĪ£ ņČöņĀĢļÉ£ļŗż.

4. Ļ▓░ ļĪĀļ│Ė ņŚ░ĻĄ¼ņŚÉņä£ļŖö ļé£ņÜ®ņĀæņä▒ CMSX-4 ļŗ©Ļ▓░ņĀĢ ņ┤łļé┤ņŚ┤ĒĢ®ĻĖł ņÜ®ņĀæļČĆ ņØæĻ│ĀĻĘĀņŚ┤ ļ»╝Ļ░ÉļÅä(BTR)ļź╝ ĻĖ░ņ┤łņĀüņ£╝ļĪ£ Ļ▓ĆĒåĀĒĢ©Ļ│╝ ļÅÖņŗ£ņŚÉ, ņÜ®ņĀæ ņÜ®ņ£ĄļČĆņØś ļŗ©Ļ▓░ņĀĢ ņä▒ņןļźĀĻ│╝ ņØæĻ│ĀĻ▓░ņĀĢļ”ĮĻ│ä ĒśĢņä▒ ņ░©ņØ┤ņŚÉ ļö░ļźĖ BTR ļ│ĆĒÖö Ļ▒░ļÅÖņŚÉ ļīĆĒĢ┤ ĒÅēĻ░Ć, ņÜ®ņĀæņØæĻ│Ā ņś©ļÅäļ▓öņ£äļź╝ ņĀ£ņÖĖĒĢ£ ņØæĻ│ĀĻĘĀņŚ┤ ļ»╝Ļ░ÉļÅä ņäĖļČĆ ņĀĆĻ░É ļ░®ņĢłņŚÉ ļīĆĒĢ┤ Ļ│Āņ░░ĒĢśņśĆļŗż. ļ│Ė ļģ╝ļ¼ĖņØś Ļ▓░ļĪĀņØä ņĢäļלņÖĆ Ļ░ÖņØ┤ ņÜöņĢĮĒĢśņśĆļŗż.

ŌŚÅ ļŗ©Ļ▓░ņĀĢ CMSX-4 ĒĢ®ĻĖłņØś BTRņØĆ Varestraint ņŗ£ĒŚś ņÜ®ņĀæņŗ£ņØś ņÜ®ņ£Ą Ļ▓ĮļĪ£ņŚÉ ļö░ļØ╝ ļŗ¼ļØ╝ņ¦ĆļŖö Ļ▓āņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ņŚłņ£╝ļ®░, ņ¦üņäĀņÜ®ņĀæļČĆ 336 K, 0.6 Hz ņśżņŗżļĀłņØ┤ņģś ņÜ®ņĀæļČĆ 434 K, 1.5 Hz ņśżņŗżļĀłņØ┤ņģś ņÜ®ņĀæļČĆ 342 KļĪ£ Ļ░üĻ░ü ĒÅēĻ░ĆļÉśņŚłļŗż.

ŌŚÅ ĒÖĢņé░Ļ▒░ļÅÖ ņ░©ņØ┤ļź╝ ļČĆņŚ¼ĒĢ£ ņÜ®ņĀæņØæĻ│Ā ņś©ļÅäļ▓öņ£ä Ļ│äņé░ Ļ▓░Ļ│╝, ņÜ®ņĀæ ņĪ░Ļ▒┤ ļ│ĆĒÖöņŚÉ ļö░ļźĖ Ēü░ ņś©ļÅäļ▓öņ£äņØś ļ│ĆĒÖöļŖö ĒÖĢņØĖļÉśņ¦Ć ņĢŖņĢśņ£╝ļ®░(ņ¦üņäĀņÜ®ņĀæļČĆ: 245 K, 0.6 Hz ņśżņŗżļĀłņØ┤ņģś ņÜ®ņĀæļČĆ: 246 K, 1.5 Hz ņśżņŗżļĀłņØ┤ņģś ņÜ®ņĀæļČĆ: 247 K), ļö░ļØ╝ņä£ ņĢĮ 100 KņØś ņ░©ņØ┤ļź╝ ļ│┤ņØ┤ļŖö BTR ļ│ĆĒÖöĻ▒░ļÅÖņŚÉ ļīĆĒĢ┤ņä£ļŖö ņÜ®ņ£ĄļČĆņØś ļŗ©Ļ▓░ņĀĢ ņä▒ņןļźĀĻ│╝ Ļ│ĀĻ░üņØś ņØæĻ│ĀĻ▓░ņĀĢļ”ĮĻ│ä ĒśĢņä▒Ļ▒░ļÅÖ Ļ┤ĆņĀÉņŚÉņä£ Ļ│Āņ░░ĒĢśņśĆļŗż.

ŌŚÅ ņ¦üņäĀ ņÜ®ņĀæļČĆņØś Ļ▓ĮņÜ░, ņÜ®ņĀæ ņÜ®ņ£ĄļČĆņØś ļŗ©Ļ▓░ņĀĢ ņä▒ņןļźĀņØ┤ ļåÆņĢäņ¦Ćļ®┤ņä£ Ļ│ĀĻ░üņØś ļ░®ņ£äņ░©ļź╝ Ļ░Ćņ¦ĆļŖö ņØæĻ│ĀĻ▓░ņĀĢļ”ĮĻ│ä ļČäņ£©ņØĆ ļé«ņĢäņ¦Ćļ®░, Ļ▓░Ļ│╝ņĀüņ£╝ļĪ£ Ļ░Ćņן ņóüņØĆ BTR (336 K)ņØä ļéśĒāĆļé┤ņŚłļŗż. ļ░śļīĆļĪ£, 0.6 Hz ņśżņŗżļĀłņØ┤ņģś ņÜ®ņĀæļČĆņØś Ļ▓ĮņÜ░, ļ╣äĻĄÉņĀü ļé«ņØĆ ļŗ©Ļ▓░ņĀĢ ņä▒ņןļźĀĻ│╝ ĒĢ©Ļ╗ś ņāüļŗ╣ļ¤ēņØś Ļ│ĀĻ░ü ņØæĻ│ĀĻ▓░ņĀĢļ”ĮĻ│äļź╝ Ļ░Ćņ¦Ćļ®░, Ļ▓░Ļ│╝ņĀüņ£╝ļĪ£ Ļ░Ćņן ļäōņØĆ BTR Ļ░Æņ£╝ļĪ£ ņØ┤ņ¢┤ņ¦ĆļŖö Ļ▓░Ļ│╝ļź╝ ĒÖĢņØĖĒĢĀ ņłś ņ׳ņŚłļŗż. ņØ┤ļ¤¼ĒĢ£ Ļ▓░Ļ│╝ļŖö Ļ│ĀĻ░üņØś Ļ▓░ņĀĢļ”ĮĻ│äĻ░Ć ņØæĻ│Ā ņĄ£ņóģļŗ©Ļ│äņØś ņØĖņĀæņłśņ¦ĆņāüĻ░ä ļŹ┤ļō£ļØ╝ņØ┤ĒŖĖ ļ│æĒĢ®Ļ│╝ļāēļÅäļź╝ ņŗ¼ĒÖöņŗ£ņ╝£ ņØæĻ│Āļ▓öņ£äļź╝ ĻĄŁņåīņĀüņ£╝ļĪ£ ĒÖĢļīĆņŗ£Ēéżļ®░, ļśÉĒĢ£ ņØæĻ│ĀĻĘĀņŚ┤ ņĀäĒīīņŚÉ ņĘ©ņĢĮĒĢ£ ņ×öļźśņĢĪļ¦ēņØś ĒśĢņä▒ņØä ņ┤ēņ¦äņŗ£ĒéżĻĖ░ ļĢīļ¼ĖņØĖ Ļ▓āņ£╝ļĪ£ ņé¼ļŻīļÉ£ļŗż.

ŌŚÅ ļÅÖļō▒ņłśņżĆņØś ņÜ®ņĀæņØæĻ│Ā ņś©ļÅäļ▓öņ£äļź╝ Ļ░Ćņ¦ĆļŖö ņÜ®ņĀæ Ļ│ĄņĀĢ ĒĢśņŚÉņä£ ņÜ®ņĀæ ņØæĻ│ĀĻĘĀņŚ┤ ļ»╝Ļ░ÉļÅäļź╝ ņĄ£ņåīĒÖöņŗ£ĒéżĻĖ░ļź╝ ņ£äĒĢ┤ņä£ļŖö, Ļ░ĆĻĖēņĀü ļåÆņØĆ ļŗ©Ļ▓░ņĀĢ ņä▒ņןļźĀņØś ĒÖĢļ│┤Ļ░Ć ĒĢäņłśņĀüņ×äņØä ĒÖĢņØĖĒĢĀ ņłś ņ׳ņŚłļŗż.

Acknowledgmentsļ│Ė ļģ╝ļ¼ĖņØĆ ņé░ņŚģĒåĄņāüņ×ÉņøÉļČĆ(No.20011103), ņżæņåīĻĖ░ņŚģļ▓żņ▓śļČĆ(No. RS-2023-00220876), ļČĆĻ▓ĮļīĆĒĢÖĻĄÉ(No.202301670001, 202314500001)ņØś ņ¦ĆņøÉņ£╝ļĪ£ ņłśĒ¢ēļÉ£ ņŚ░ĻĄ¼ņ×ä.

Fig.┬Ā2.surface appearance after transverse-Varestraint test under linear welding condition at (a) 0.25 and (b) 0.33% of bending strain.

Fig.┬Ā3.SEM image of solidification cracking surface after transverse-Varestraint test (linear welding at 0.33% of bending strain).

Fig.┬Ā4.Elemental distribution of solidification cracking surface after transverse-Varestraint test analyzed by EPMA (BSE: back-scattered electron).

Fig.┬Ā5.Solidification cracking appearance and its schematic diagram after the transverse-Varestraint test with (a) 0.6 Hz and (b) 1.5 Hz oscillated conditions.

Fig.┬Ā6.Real time temperature history obtained by the thermal-imaging camera during transverse-Varestraint tests for (a) linear welds and (b) 0.6 and 1.5 Hz. (c) High-temperature ductility curves and the BTR for weld solidification cracking of CMSX-4 superalloy.

Fig.┬Ā7.Calculated weld solidification path and mushy zone range for (a) linear, (b) 0.6 Hz and (c) 1.5 Hz oscillated welds by Thermo-Calc.

Fig.┬Ā8.EBSD analysis of weld bead surfaces after transverse-Varestraint test for (a) linear, (b) 0.6 Hz and (c) 1.5 Hz oscillated welds (IQ: image quality, GB: grain boundary, IPF: inverse pole figure, PF: pole figure).

Fig.┬Ā9.Relationship between BTR and (a) Contoured maximum density for (100), (b) fraction of high-angle boundaries.

Table┬Ā1.Chemical composition of single crystal CMSX-4 superalloy used (mass%).

Table┬Ā2.Specific conditions of the arc oscillation-assisted transverse-Varestraint test. Table┬Ā3.Specifications of the thermal imaging camera used. Table┬Ā4.Conditions for Thermo-Calc calculation. REFERENCES3. K. M. Kim, H. E. Jeong, Y. S. Jeong, U. Lee, H. Lee, S. M. Seo, and E. J. Chun, Korean J. Met. Mater. 59, 698 (2021).

4. E. J Chun, Y. S. Jeong, K. M. Kim, H. Lee, and S.M. Seo, Journal of Advanced Joining Processes. 4, 100069 (2021).

6. Y. S. Jeong, J. Jeong, S. Y. Kim, S. H. Bae, U. Lee, H. Lee, S. M. Seo, and E. J. Chun, Korean J. Met. Mater. 60, 272 (2022).

9. X. Dang, Y. Li, K. Chen, U. Ramamurty, S. Lui, X. Liang, and W. He, Addit. Manuf. 59, 103095 (2022).

11. E. J. Chun, Y. S. Jeong, K. M. Kim, S. M. Seo, and H. S. Kang, Sci. Technol. Weld. Join. 28, 633 (2023).

13. S. J. Lee, K. M. Kim, H. Kang, S. M. Seo, W. Park, and E. J. Chun, Journal of Welding and Joining. 41, 254 (2023).

14. J. N. Dupont, J. C. Lippold, and S. D. Kiser, Welding Metallurgy and Weldability of NickelŌĆōBase Alloys, pp. 47ŌĆō248, John Wiley & Sons, New Jersey (2009).

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||